铝合金船舶的摩擦搅拌焊接工艺

船体焊接技术要求

船体焊接工艺 1、手工单面焊双面成形 手工单面焊双面成形是借助开有坡口的接缝处留一定的间隙,并在反面垫衬开有成形槽的铜板,在进行单面手工焊的同时强制反面成形的一种工艺方法。手工单面焊双面成形一般用于焊缝背面难以进行刨铲焊根和封底焊的接缝,如球缘扁钢对接等,也可用于大接缝中局部甲板、平台及内底板的对接。 采用手工单面焊双面成形工艺时,应采取如下工艺措施: (1)板厚≥4mm时应沿接缝开出不留根的V形坡口,间隙约4~6mm; (2)接缝背面平整,焊接前用活络托架或铁楔等将铜垫固定于接缝背面并在焊接过程中保持铜垫与工件的紧贴; (3)第一层打底焊缝是焊缝反面成形的基础。焊接时宜采用直径较小的焊条(3~4mm)进行短弧焊接,电弧在间隙中逐渐前移,并使接缝两边边缘熔合良 好。当一根焊条焊完后,应迅速更换焊条,在弧坑前方约10mm处引弧,逐渐 过渡到弧坑处,以防止焊接接头产生未焊透及焊缝背面成形产生凹陷及焊瘤等 缺陷。 2、立焊向下焊(即“下行焊”) 立焊向下焊是采用专用的立焊向下焊焊条,对垂直位置的焊缝由上向下进行手工电弧焊的一种工艺方法,特加适宜于薄板的垂直焊缝焊接,也可用于船体结构中不重要部位的垂直焊缝和立对接焊缝的打底焊。采用立焊向下焊工艺时,工作效率高,焊缝美观,焊接变形小。 当进行立焊向下焊时,焊接电流应稍大些,焊条应向下倾斜,使焊条与下垂直面形成35°~85°的夹角。运条一般不作横向摆动,直拖而下或作微小摆动,以壁免淌渣现象。当装配间隙较大或需要较大的焊脚尺寸时,也可采用多层焊。 3、船台装焊中单面焊双面成形工艺方法的应用 船体大合拢时的内底板、甲板等对接缝,当采用单面焊双面成形工艺时,可省去仰焊封底焊缝的刨槽和施焊,显著提高生产效率和改善劳动条件。船体大合拢时甲板、内底板对接采用单面焊双面成形方法的工艺措施如下:

关于焊接技术论文船舶焊接工艺论文

关于焊接技术论文船舶焊接工艺论文 关于焊接技术教学的几点尝试 【摘要】:当前,无论是中等职业学校的职业教育,还是农民工的职业培训,让参训者掌握一门实用技术,这对于提高他们就业的能力是 非常重要的。焊接技术作为一门通用技术、实用技术,如何根据学员的实际情况,采用何种教学方法,才能在较短的时间内,达到教学目的,这是摆在每个专业课教师面前的一个重要课题。本文就自己多年的教学实践,就焊接技术如何进行教学,提高学员职业技能,谈一点自己的体会。 【关键词】:焊接技术模块教学兴趣小组 《焊接技术》是一门培养学生全面掌握焊工所需要的工艺理论与实际操作知识的专业课。对于初学者来说,专业课枯燥、难懂,许多同学一接触专业课,就产生了厌学情绪,以致影响了整个学习过程。因此,作为专业课教师在教学中要提高学生的学习兴趣,消除他们的畏难心理,让学生在最短的时间内,用最有效的方法获得原来不知道的知识,并能运用所学的知识解决实际问题。针对以上这种状况,如何在有限的课时内讲完教学大纲规定的全部教学内容,如何使学生在较少的学时数内,学会应掌握的焊接理论知识,这就要求专业课教师必须适当 的教学方法达到教学目的。 一、明确并优化教学目标

教学目标是教师从事教学工作的指针。因此,任何一名教师要想取得良好的教学效果,就必须明确教学和发展的目标,了解学生的准备状态,把教学任务条理化、具体化。例如,《焊工技术》的教学大纲中任务和目标是:使学生获得焊接技术的基本理论知识,具备能独立完成常见的金属材料的焊接操作。所谓掌握基本的理论知识,即基本的焊接方法及常用的焊接工艺参数等等,这都是通过课堂老师的讲授使学生明白在什么条件会“做”什么,才算达到本课程的教学目标。 二、以教学目标为中心,合理的处理并优化教材 围绕教学目标的全面性、层次性、激励性,可行性,然后就可以客观科学的处理并优化教材,这其中包括两层含义:第一,分析教材中主要的和本质的东西,即准确的把握教学重点和观点,哪些内容是学生应该了解的,哪些内容是学生必须要掌握的。第二,准确把握大纲和教材的要求,做到既不流于肤浅又不无限延伸。例如《焊接技术》,作为专业课的老师,依据教学大纲,编写教案时,必须明确学完这门课后应使学生了解: 1、常用的焊接设备及常用焊接方法的原理、基本特点及应用。 2、焊接时的冶金过程。 3、焊前预热,焊后缓冷、后热,焊后热处理。 4、焊接应力与变形产生的原因。

几种铝合金焊接先进工艺

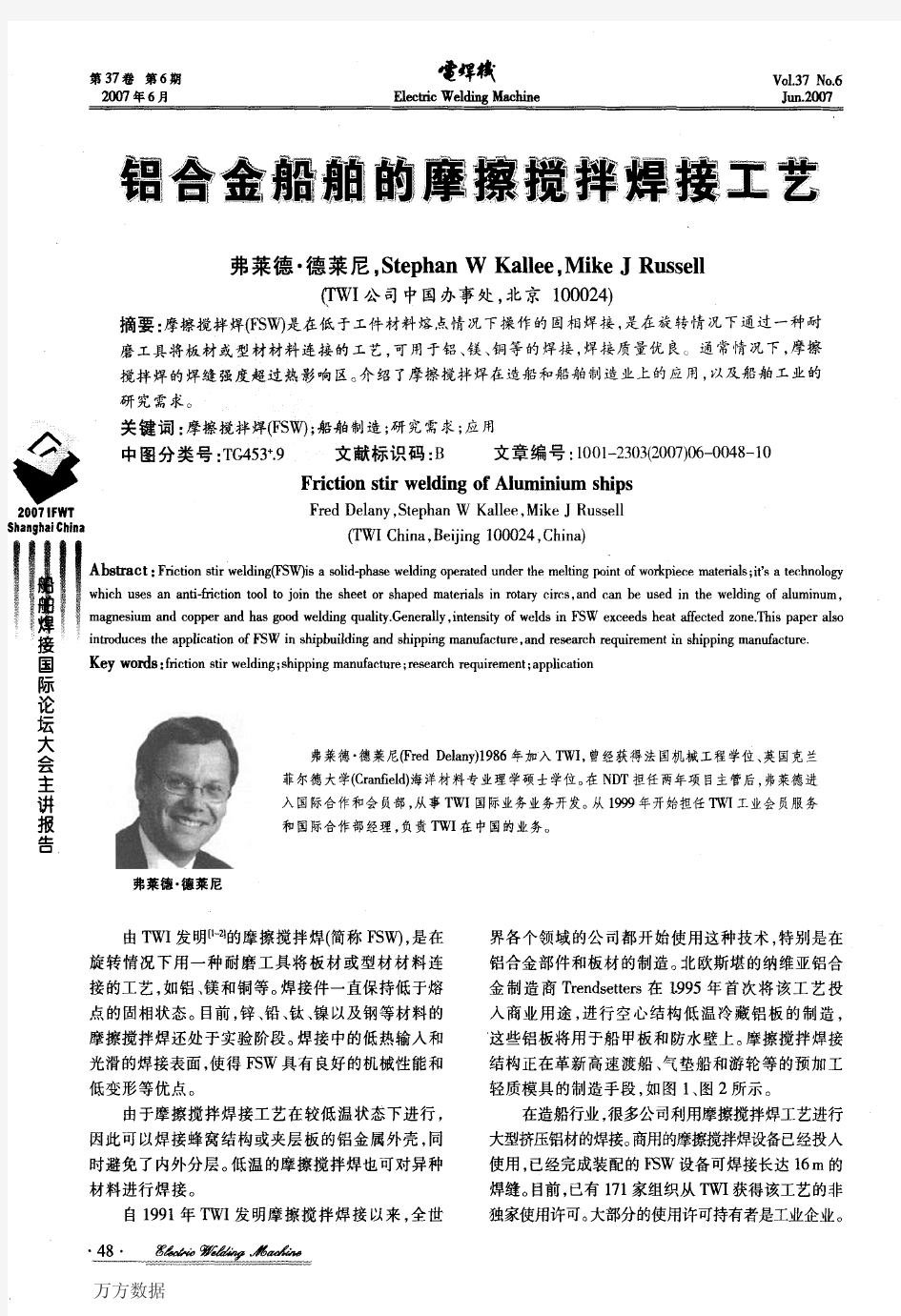

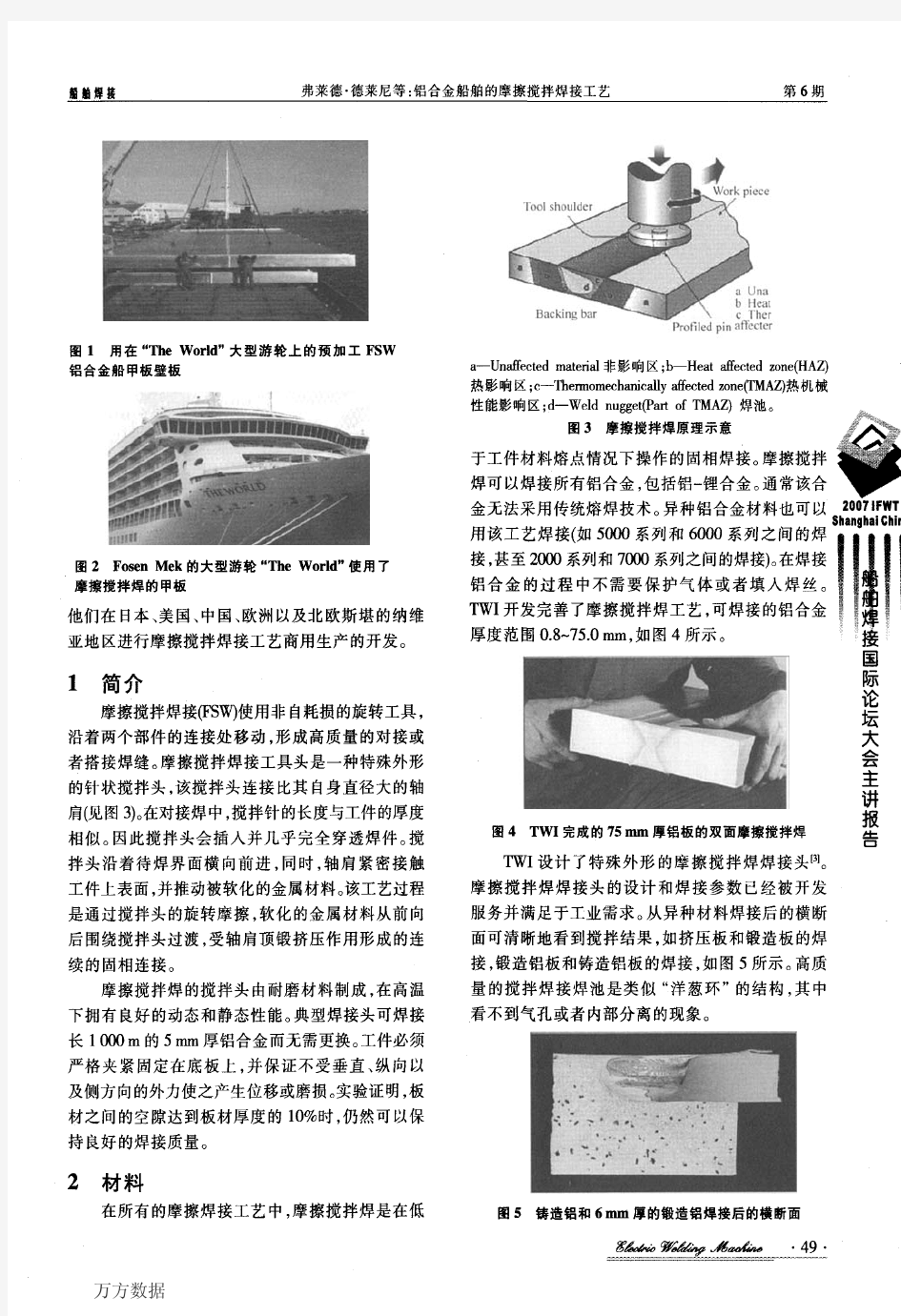

铝合金焊接的几种先进工艺:搅拌摩擦焊、激光焊、激光- 电弧复合焊、电子束焊。针对于焊接性不好和曾认为不可焊接的合金提出了有效的解决方法,几种工 艺均具有优越性,并可对厚板铝合金进行焊接。 关键词: 铝合金搅拌摩擦焊激光焊激光- 电弧复合焊电子束焊 1 铝合金焊接的特点 铝合金由于重量轻、比强度高、耐腐蚀性能好、无磁性、成形性好及低温性能好等特点而被广泛地应用于各种焊接结构产品中,采用铝合金代替钢板材料焊接,结构重量可减轻50 %以上。 铝合金焊接有几大难点: ①铝合金焊接接头软化严重,强度系数低,这也是阻碍铝合金应用的最大障碍; ②铝合金表面易产生难熔的氧化膜(Al2O3 其熔点为2060 ℃) ,这就需要采用 大功率密度的焊接工艺; ③铝合金焊接容易产生气孔; ④铝合金焊接易产生热裂纹; ⑤线膨胀系数大,易产生焊接变形; ⑥铝合金热导率大(约为钢的4 倍) ,相同焊接速度下,热输入要比焊接钢材大 2~4 倍。 因此,铝合金的焊接要求采用能量密度大、焊接热输入小、焊接速度高的高效 焊接方法。 2 铝合金的先进焊接工艺 针对铝合金焊接的难点,近些年来提出了几种新工艺,在交通、航天、航空等行业得到了一定应用,几种新工艺可以很好地解决铝合金焊接的难点,焊后接头性能良好,并可以对以前焊接性不好或不可焊的铝合金进行焊接。 2. 1 铝合金的搅拌摩擦焊接 搅拌摩擦焊FSW( Friction Stir Welding) 是由英国焊接研究所TWI ( The Welding Institute) 1991 年提出的新的固态塑性连接工艺[1~2 ] 。图1为搅拌 摩擦焊接示意图[3 ] 。其工作原理是用一种特殊形式的搅拌头插入工件待焊部位,通过搅拌头高速旋转与工件间的搅拌摩擦,摩擦产生热使该部位金属处于热塑性 状态,并在搅拌头的压力作用下从其前端向后部塑性流动,从而使焊件压焊在一起。图2 为搅拌摩擦焊接过程[4 ] 。由于搅拌摩擦焊过程中不存在金属的熔化,是一种固态连接过程,故焊接时不存在熔焊的各种缺陷,可以焊接用熔焊方法难以焊接的有色金属材料,如铝及高强铝合金、铜合金、钛合金以及异种材料、复合材料 焊接等。目前搅拌摩擦焊在铝合金的焊接方面研究应用较多。已经成功地进行了搅拌摩擦焊接的铝合金包括2000 系列(Al- Cu) 、5000 系列(Al - Mg) 、6000 系列(Al - Mg - Si) 、7000 系列(Al - Zn) 、8000 系列(Al - Li) 等。国外已经.进入工业化生产阶段,在挪威已经应用此技术焊接快艇上长为20 m 的结构件,美国洛克希德·马丁航空航天公司用该项技术焊接了铝合金储存液氧的低温容器火箭结 构件。 铝合金搅拌摩擦焊焊缝是经过塑性变形和动态再结晶而形成,焊缝区晶粒细化,无熔焊的树枝晶,组织细密,热影响区较熔化焊时窄,无合金元素烧损、裂纹和气孔等缺陷,综合性能良好。与传统熔焊方法相比,它无飞溅、烟尘,不需要添加焊丝和保护气体,接头性能良好。由于是固相焊接工艺,加热温度低,焊接热影响区显微组织变化小,如亚稳定相基本保持不变,这对于热处理强化铝合金及沉淀强化铝合金非常有利。焊后的残余应力和变形非常小,对于薄板铝合金焊后基本不变形。与

6061铝合金焊接变形的数值分析

NO.6,2004 山东机械 引言 为解决能源短缺、环境污染等问题,在汽车制造中采用铝合金轻量化已成为世界汽车工业的发展趋势。在国内,经济成本、铝合金的焊接变形大等因素制约了汽车的铝合金化发展。6061强化铝可广泛应用于汽车车体,与钢材相比较,6061强化铝合金热传导率、线性膨胀系数大,焊后易于软化,焊接变形大,给铝合金薄板的焊接变形数值分析带来一些难点。因此应进一步铝合金的焊接工艺及变形模拟的研究工作。 当前焊接变形数值模拟的方法主要有热弹塑性法及固有应变法,在热弹塑性方法模拟时,6061铝合金特殊的焊后软化特点会给模型的准确建立带来很大的困难。本文采用了热弹塑性方法对6061铝合金的焊接变形进行分析。关于热弹塑性分析和6061的软化现象已经有文献报道,但是迄今尚无把6061的软化现象引入到有限元分析之中的报道。本文用简化的模型在有限元分析中考虑了6061铝合金的软化现象,提高了数值分析的精度。 16061铝的软化现象 6061属于Al-Mg-Si系列铝合金,是一种可热处理强化的铝合金,依靠合金元素(如Mg、Mn、Si、Cu及Zn等)在a固溶体中形成的强化相在基体中的弥散分布来获得较高的强度,有时在合金系中添加少量的Cr、Ni、Ti等元素以获提高机械性能和细化晶粒,焊前一般为固溶处理加人工时效处理状态,焊后必然会产生软化现象,故焊后在试板上 6061铝合金焊接变形的数值分析 王宗茂1 王建平1 吴飞2 (1.济南锅炉集团有限公司;2.上海交通大学) 摘 要:本课题是上海汽车工业基金汽车轻量化研究工作的一部分。汽车轻量化对于节省能源、保护环境、提高安全都 有着重要的现实意义,而铝合金材料的应用则是解决该问题的有效途径之一。目前,国内在这一方面尚与先进国家存在较大差距,主要是由于铝合金结构在焊接工艺上存在较大问题。国内外相关文献主要集中在焊后组织及性能的模拟,本课题旨在对铝合金结构的焊接变形进行数值分析,为制定和优化焊接工艺提供必要的参考。 关键词:6061铝合金焊接变形焊后软化热弹塑性方法固有应变法 NumericalAnalysisonWeldingDeformationof6061AluminumAlloy WangZongmao1WangJianping1WuFei 2 (1.JinanBoilerGroupCo.,Ltd.2.ShanghaiJiaoTongUniversity) :Aluminumalloysareidealmaterialstomaketheautomobilelightenedinordertosavetheenergy andimprovethesafety.ButsomefactorspreventAluminumalloysfrombeingusedmorewildlyintheautomobileanditisanimportantonethatthesuitableweldingtechniqueisdifficulttofind.Thealuminumalloy’srigidityissmallerthanthesteel’s,anditwillbesoftenedinthewelding.Somorefactorsshouldbeconsideredandsomeconstraintsshouldbemodifiedinthesimulationofthealuminumalloywelding. :6061AluminumalloyWeldingdeformationWeldedsofteningHeatelastic-plasticInherent strain SHE JI YU ZHI ZAO 设计与制造 36--

船舶电焊工

船舶电焊工 工种定义:利用电弧的高温热能或电流.通过液体溶渣所产生的电阻热能和焊接材料将船体或管子、舾装金属零、部件进行溶化焊接。 适用范围:在船舶建造与修理中.用手工电弧焊、埋弧焊、气体保护焊、电渣焊等方法,对船体结构、管系、船用锅炉及压力容器和舾装零、部件进行焊接。 等级线:初、中、高 学徒期:二年.其中培训期一年.见习期一年。 初级船舶电焊工 知识要求 1.电焊基本原理和电工基础知识。 2.船舶建造常用钢材及焊接材料的分类、名称、规格牌号及使用保管方法 8.常用焊接设备的型号规格、结构、工作原理和使用规则。 4.船体结构名称。 5.船舶焊缝代号的表示方法及其含义。 6.焊缝质量要求和焊接缺陷种类、产生原因及其防止方法。 7.船体结构焊接程序一般原则。 8.二氧化碳气体保护焊基础知识。 技能要求 1.酸、碱性焊条操作技术。

9.二氧化碳气体保护焊操作。 8.埋弧自动焊操作。 4.重力焊及下行焊条操作。 5.达到中国船舶检验局《焊工考试规则》中Ⅱ类焊工操作技术水平,并考核合格。 6.按构件材料的类别、厚度、坡口型式.正确选择焊条(焊丝)直径、焊接电流、焊接速度等工艺参数,并做好焊前准备工作。 7看懂船舶焊缝代号、正确执行焊接工艺规程。 8.常见焊接缺陷的分析及处理。 9.正确使用并维护保养焊接设备。 工作实例 1.船体底部、舷侧、甲板、舱壁、上层建筑等分段焊接.艏艉肋板、水密肋板的焊接、船体结构的各种纵横构架角焊缝焊接。 2.管子、法兰的角焊接.船名、标志、水尺线的焊接 8.船舶舾装件和舭龙骨焊接、锚链筒、锚唇的焊接.各种密性箱柜的焊接。 4.平焊对接缝的双面焊接及带衬垫单面焊接。 5.二氧化碳气体保护焊非水密构件和角焊的焊接。 中级船舶电焊工 知识要求 1.常用焊接设备(交、直流电焊机、二氧化碳气体保护焊机、弧

船体分段焊接机器人设计依据

船舶构件是船舶的主要支撑构件,有成千上万个零件构成。构件的装配与焊接是造船的主要任务之一,船体装配和焊接的工作量,占船体建造总工作量的75%以上,其中焊接又占一半以上。故焊接是造船的关键性工作,它不但直接关系船舶的建造质量,而且关系造船效率。近代造船技术的发展过程是由手工操作向机械化、自动化迈进的过程。自50年代起,船体建造用焊接取代了铆接,使船体建造由过去长期使用的零星散装方式改进为分段装配方式,大大提高了造船效率。焊接方法从全手工焊接发展为埋弧自动焊(见埋弧焊)、半自动焊、电渣焊、气体保护电弧焊。自60年代中期起,又有单面焊双面成形、重力焊、自动角焊以及垂直焊和横向自动焊等新技术。焊接设备和焊接材料也有相应发展。由于船体结构比较复杂,在难以施行自动焊和半自动焊的位置仍需要采用手工焊。结合焊接技术的发展,自60年代起,在船体部件和分段装配中开始分别采用 T型材装焊流水线和平面分段装焊流水线。T 型材是构成平面分段骨架的基本构件。平面分段在船体结构中占有相当的比重,例如在大型散装货船和油船上,平面分段可占船体总重的50%以上。平面分段装焊流水线包括各种专用装配焊接设备,它利用输送装置连续进行进料、拼板焊接以及装焊骨架等作业,能显著地提高分段装配的机械化程度,成为现代造船厂技术改造的主要内容之一。 充分认识船舶构件在船舶建造中的作用,合理选择船舶结构用的材料,利用合理的焊接方法,制定焊接工艺,同时指导生产实践,作为船舶建造的生产指导书。 “产品的质量是企业的生命”,良好的船舶建造质量是保证船舶安全航行与作 业的重要条件,船体的结构强度要求焊缝保证一定的强度,能承受强风浪的冲击,如果焊接接头存在严重的焊接缺陷,在恶劣的环境下,就有可能造成部分结构断裂;甚至引起断船沉没的重大事故.据对船舶脆断事故调查表明,40%的脆断事故是从焊缝缺陷处开始的"笔者所接触的船厂,在造船质量方面存在的主要问题就是焊缝质量的缺陷.因此,焊接质量检验尤为重要,做到及早发现焊接缺陷,对焊接接头的质量做出客观的评价;把焊接缺陷限制在一定的范围内,以确保船舶航行安全和水上人命财产安全" 焊接缺陷的种类较多,按其在焊缝中的位置不同,可分为外部缺陷和内部缺陷。常见的焊接外部缺陷有:焊缝外形尺寸和形状不符合要求!咬边!焊瘤!弧坑!表面气孔!表面夹渣及焊接裂纹等;内部缺陷有:气孔!夹渣!焊接裂纹!未焊透等"在船舶建造过程中,影响焊接质量的因素很多,如钢材和焊条质量,坡口加工和装配精度,坡口表面清理状况及焊接设备!任何一个环节处理不当,都会产生焊接缺陷,影响焊缝质量。但是最主要原因也是最可以人为控制的焊接工艺参数,应当合理选择焊接工艺,不断开展焊接工艺评定工作,提升船舶构架以及船体的连接强度。 船舶焊接技术是船舶工业的主要关键工艺之一,船舶焊接技术的进步推动了造船技术的发展,同时造船技术的发展也促进了焊接技术的发展。 进入新世纪以来,世界经济稳定增长,航运业持续发展,世界造船市场呈现兴旺势头;科学技术也在飞速发展,许多先进制造技术在造船领域得到应用,现代造船技术正朝着高度机械化、自动化、集成化、模块化、计算机化方向发展。在计算机技术快速发展的今天,CAD/CAM技术得到广泛的应用,目前世界上许多重要的造船企业都在加快CIMS技术的开发和应用,世界上几乎所有重要的企业都在不同程度地推进本企业内部的网络化建设。在日本、韩国的先进造船企业中,对现代生产管理模式探索和创新的效果非常明显,造船模式正在由集成制造

铝铝合金的焊接特点

铝及铝合金的焊接特点 (1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺欠。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用去除氧化膜的焊剂。在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。 (2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显著,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。 (3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。铝凝固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅0.5%时热裂倾向较大,随着硅含量增加,合金结晶温度范围变小,流动性显著提高,收缩率下降,热裂倾向也相应减小。

第八章典型船体结构的焊接工艺

第八章典型船体结构的焊 接工艺 -标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

第八章典型船体结构的焊接工艺第一节船体钢材的焊接性 焊接性的试验目的:为了评定焊接结构的可靠性,是否存在气孔、夹渣、裂纹等;焊缝及焊接接头强度、塑性、冲击韧性等力学性能和抗腐蚀性、时效、耐磨、耐热及耐酸性等耐久性。 一、船用碳素钢的焊接性 船体外板用钢材一般使用优质低合金钢,内结构可用普通低合金碳素钢。内河船舶普遍采用优质碳素钢因含碳量较低,焊接性能较好。无需采取特殊措施。 二、船用低合金钢的焊接 船用低合金钢的焊接性能也较好,不需采取特殊措施。但选用高强度低合金钢,焊接时可能出现焊接缺陷,可用工艺措施控制焊接缺陷的产生。 第二节船体结构焊接工艺基本原则一、焊接程序的一般原则 选择并严格执行焊接程序可减小结构变形和内应力。一般原则:

1、外板、甲板对接缝: ○1错开板缝:先横向焊,后纵向焊; ○2平列板缝:先纵向焊,后横向焊。 2、同时存在对接缝和角焊缝:先焊对接缝,后焊角焊缝。 3、整体或分段建造时:从结构中央向左右、前后对称焊接。 4、有对称中心线的构件:双数焊工对称焊。 5、手工电弧焊长缝:分段退焊或分中分段退焊。 6、同时存在单层焊缝和多层焊缝:先焊多层,后焊单层。多层焊各层方向相反,接头错开。 7、分段或总段外板纵缝及纵向构件与外板的角焊缝两端200-300mm:先不焊,以利于船台装配时对接。 8、内结构靠近总段大接缝一边的角焊缝:在大接缝焊接后再焊。

9、应力较大的大接缝:焊接过程不能中断,应连续完成。 10、分段中的焊接缺陷应在上船台前修补,不应在船台上进行。 二、焊接材料使用范围的规定 重要船体构件和部件应采用碱性低氢焊条(使用直流焊机): ○1用低合金钢建造的所有船体焊缝; ○2用碳素钢建造的船体大合拢环形对接焊缝和桁材对接焊缝; ○3船壳冰带区的端接缝和边接缝; ○4船长大于90m的舷顶列板与强力甲板在船中0.5L区域内的角接焊缝; ○5桅杆、吊杆、吊艇架及其受力构件;○6拖钩架; ○7主机座及其相连接的构件; ○8艏柱、艉柱、艉轴架。 三、角接焊缝端部加强焊的规定 间断焊和单面连续焊的角焊缝:应在端部一定长度进行双面连续焊。 ○1组合桁材、强横梁、强肋骨的腹板与面板在肋板区域内应为双面连续焊。

【CN109967869A】一种6061铝合金薄板脉冲激光叠焊工艺方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910274668.8 (22)申请日 2019.04.08 (71)申请人 上海工程技术大学 地址 201620 上海市松江区龙腾路333号 (72)发明人 张培磊 吴希 何珊珊 李绍伟 卢庆华 闫华 于治水 (74)专利代理机构 上海伯瑞杰知识产权代理有 限公司 31227 代理人 王一琦 (51)Int.Cl. B23K 26/12(2014.01) B23K 26/21(2014.01) B23K 26/60(2014.01) B23K 26/70(2014.01) (54)发明名称 一种6061铝合金薄板脉冲激光叠焊工艺方 法 (57)摘要 本发明涉及铝合金薄板激光焊接技术领域 的一种6061铝合金薄板脉冲激光叠焊工艺方法, 在合适的工艺参数下能够实现薄板铝合金的叠 焊,避免了较大热影响区以及激光焊接时气孔的 产生,获得的叠焊工件强度较高。在采用脉冲激 光焊接同时在一定角度通入保护气体,保护气气 流方向与焊接方向相匹配,降低了铝合金熔池氧 化;通过调整工艺参数减少了焊接时熔池金属的 飞溅。权利要求书1页 说明书4页 附图3页CN 109967869 A 2019.07.05 C N 109967869 A

权 利 要 求 书1/1页CN 109967869 A 1.一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于,包括如下步骤: 1)焊前准备步骤:取两块厚度均为1mm的铝合金板(1),将其中一块铝合金板(1)的上板面作为焊接面(2),采用砂纸打磨焊接面(2),使得焊接面(2)处于平整状态,打磨完成后清理焊接面(2)的待焊区域(3)以及两块铝合金板(1)的相对面,用丙酮或酒精将焊接面(2)上的待焊区域(3)彻底擦拭干净,然后等丙酮或酒精完全挥发使得上述的待焊区域(3)处于干燥状态,上述焊接面(2)上的待焊区域(3)为焊缝的覆盖区域,上述焊接面(2)上的待焊区域(3)是宽度为1mm的、焊接时被焊缝覆盖的长条状平面; 2)装夹步骤:将两块铝合金板(1)上下叠加放置并形成矩形的叠加区域,并用夹具同时夹住两块铝合金板(1),两块铝合金板(1)叠加区域的宽度控制在30-40mm,上述待焊区域(3)的长度方向平行于叠加区域的长度方向; 3)焊接步骤:调整激光焊接的工艺参数,使得功率2.6~2.8W,焊接速度5~8mm/s,激光脉冲持续时间10~13ms、频率9~16Hz,保护气喷气装置(5)输出的保护气体为99.9%的氩气,保护气体流量15~20L/min,其中,焊接方向以待焊区域(3)的长度方向为准,以焊接前进方向为准保护气喷气装置(5)的出气端在激光焊机(4)焊接端后面2~3mm的位置,保护气体的喷射方向线与焊接面(2)形成30度的夹角,调整完毕后用激光焊机(4)对装夹完成的两块铝合金板(1)进行焊接,焊接时激光束与焊接面(2)形成的夹角为90度; 4)焊后检测与分析步骤:焊后对焊缝的外观进行目测检验,对焊接接头进行力学性能检测,采用XRD对金属间化合物进行成分分析。 2.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:两块铝合金板(1)的相对面之间的间隙不大于0.1mm。 3.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:在焊接步骤中激光焊接的脉冲激光离焦量为0mm。 4.根据权利要求1所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:在焊前准备步骤中打磨焊接面(2)时,先用粗砂纸打磨焊接面(2),然后再用细砂纸打磨焊接面(2)。 5.根据权利要求4所述的一种6061铝合金薄板脉冲激光叠焊工艺方法,其特征在于:上述粗砂纸选为800目的规格,细砂纸选为2000目的规格。 2

(完整版)建造船舶船体焊接工艺

建造船舶船体焊接工艺 一、总则: 1、要求施工者严格按照《焊接规格表》进行施工; 2、船体艏艉外板的对接缝(非自动焊拼板部分)应先焊横向焊缝,后焊纵向焊缝; 3、在建造过程中,先焊对接焊缝,后焊角焊缝; 4、整体建造部分和箱体分段等应从结构的中央向左右和前后逐格对称的进行焊接,由双数 焊工对称施焊; 5、凡超过1m以上的收缩变形量大的长焊缝,应采用分段退焊法或分中分段退焊进行焊接 缝; 6、在焊接过程中,先焊收缩变形量大的焊缝,再焊变形量小的焊缝; 7、边箱分段、内底分段、甲板分段、艏艉分段分层建造,在合拢口两边应留出200~300mm 的外板缝暂不接焊,以利合拢时装配对接,且肋骨、舱壁及平台板等结构靠近合拢口一 边的角焊缝也暂不焊接,等合拢缝焊完后再焊; 8、靠舷侧的内底边板与纵骨、底外板与纵骨至少要留一条纵骨暂不焊接,避免自由边波浪 变形太大,不利于边箱合拢; 9、二层底分段艏艉分段大合拢,边箱分段合拢的对接缝要用低氢型(碱性)焊条或用相同 级别的711、712的CO2焊丝对称焊接,一次性连续焊完; 10、构件、分段、分片等部件各自完工后要自检、互检、报检,把缺陷修补完毕,把合格品 送下一道工序组装,没有拿到合格单的部件不能放到下一道工序组装。 二、焊接材料使用范围的规定 (一)焊接下列船体结构和部件应采用低氢型焊条(碱性焊条)或相同级别的711、712系列的CO2焊丝。 1、船体环型对接焊缝,中桁材对接缝,合拢口处骨材对接焊缝; 2、主机座及其相连接的构件; 3、艏柱、艉柱、艉轴管、美人架等; 4、桅杆座及腹板、带缆桩、导缆孔、锚机座、链闸及其座板等; 5、艉拖沙与外板结构等; 6、上下舵杆与法兰,舵杆套管与船体结构之间的连接。 (二)普通钢结构的焊接用酸性E4303焊条焊接或JM-56系列CO2焊丝焊接; (三)埋弧自动拼板,板厚≥8mm,用Ф4.0mm焊丝焊接,板厚5~8mm,用Ф3.2mm焊

船舶焊接工艺要点

南通亚华船舶制造有限公司 船舶焊接工艺 QW-YH-JS-03 2006年6 月28日发布 2006年7 月1日实施 1.编制说明: 船舶焊接施工工艺是船体施工工艺中的一项重要内容,为了保 证公司产品的质量,要求公司有关人员按照此标准严格执行。本工艺由焊接工艺、焊接作业控制、焊条的领用、焊接材料使用部位的一般规定及使用不锈钢焊条的一般要求等内容组成。 2.船体焊接工艺 2.1焊接是本公司生产过程中的关键工序。要求施工人员严格遵照焊接施工工艺的要求进行焊接。如施工中工艺和下列焊接工艺船级社认可文件不符合,需得公司总工程师及技术人员认可并在试验的基础上才能采纳。 2.2焊接工艺船级社认可文件(附焊接工艺船级社认可文件目录) 2.2.1手工电弧焊角接焊(J507)的施工工艺按照“G16-HDF07”执 批 准 审 核 编 制 版 本:A 修订次:0 □□□ 状 态:

行。 2.2.2手工电弧焊角焊(J507,J422)的施工工艺按照“G17-HDF03”执行。 2.2.3埋弧自动焊施工工艺按照“G16-HDF01”执行。 2.2.4手工电弧焊对接焊(J422)的施工工艺按照“G17-HDF02”执行。 2.2.5埋弧自动焊和手工电弧焊仰焊对接焊相结合的施工工艺按照“G16-HDF05”执行。 2.2.6手工电弧焊:平焊的施工工艺按照“G16-HDF010”执行。 2.2.7手工电弧焊:横焊的施工工艺按照“G16-HDF011”执行。 2.2.8手工电弧焊:立焊的施工工艺按照“G16-HDF012”执行。 2.2.9手工电弧焊:仰焊的施工工艺按照“G16-HDF013”执行。 2.2.10手工电弧焊对接焊(J507)25mm钢板,70mm锻件按照“G17-HDF04~05”执行。 2.2.11二氧化碳保护焊打底单面埋弧自动焊(25mm)施工工艺按照“G16-HDF08”执行。 2.2.12二氧化碳保护焊打底单面埋弧自动焊(14mm)施工工艺按照“G16-HDF14”执行。 2.2.13二氧化碳保护焊打底单面埋弧自动焊(8mm)施工工艺按照“G16-HDF15”执行。 2.2.14二氧化碳保护焊打底双面埋弧自动焊(25mm)施工工艺按照“G16-HDF09”执行。

铝合金的搅拌摩擦焊

毕业设计说明书题目:铝合金的搅拌摩擦焊 姓名: 学号: 指导老师:

摘要 铝及铝合金是工业中应用最广泛的一类有色金属结构材料,铝合金具有良好的耐蚀性、较高的比强度和导热性以及在低温下能保持良好力学性能等特点,在航空航天、汽车、电工、化工、交通运输、国防等工业部门被广泛地应用。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使铝合金的焊接性研究也随之深入。铝合金的广泛应用促进了铝合金焊接技术的发展,同时焊接技术的发展又拓展了铝合金的应用领域,因此铝合金的焊接技术正成为研究的热点之一。 英国焊接研究所(The Welding Institute)发明的搅拌摩擦焊为轻金属材料的连接提供了新的方法和途径。自从搅拌摩擦焊摩擦焊发明以来搅拌摩擦焊技术得到广泛的关注和深入的研究。特别是针对铝合金材料,世界范围的研究机构学校以及大公司都对此进行了深入细致的研究和工程应用开发并且在诸多工业制领域得到了成功应用。 本文详细介绍了搅拌摩擦焊原理特点并且针对铝合金的搅拌摩擦焊特点性能以及工业应用作了详细的阐述同时对搅拌摩擦焊在中国市场的发展和应用作了简略介绍和预测。 关键词:铝及铝合金搅拌摩擦焊焊接方法焊接特点

Abstract Aluminum and aluminum alloy is a kind of nonferrous metal structure material widely used in industry, aluminum alloy has high corrosion resistance, good strength and thermal conductivity as well as in the low temperature can keep good mechanical properties and other characteristics, in the aerospace, automotive, electrical, chemical, transportation, national defense and other industrial sectors are widely used. In recent years with the rapid development of science and technology and industrial economy, structure of the growing demand for aluminum alloy welding, so the aluminum alloy welding research also further. Aluminum alloy is widely used to promote the development of welding technology of aluminum alloy, the welding technology development and expanding the application field of aluminum alloy, so the aluminum alloy welding technology is becoming one of the hot research topics. British Welding Research Institute (The Welding Institute) the invention of the friction stir welding for light metal materials is connected and provided a new approach to. Since the invention of the friction stir welding friction welding, friction stir widely attention and deeply research get welding technology. Especially for aluminum alloy material, worldwide research schools and large companies have conducted in-depth study and engineering application and has been successfully applied in many industrial fields. This paper introduces the principle and the characteristics of friction welding and stirring in aluminum alloy friction stir welding properties and industrial applications are described in detail the development and application of friction stir welding in the Chinese market are briefly introduced and predicted. Keywords: Aluminium and aluminium alloy Friction stir welding Welding process Welding characteristics

船舶焊接工艺

1.编制说明 1.1 目的 本工艺规定了船舶在建造过程中对有关焊工、焊接材料、焊接工艺和焊接程序以及焊接质量的要求。保证该船按期完工。 1.2 船舶的主尺度 总长:Loa=63.98m 垂线间长:Lbp=60.80m 型宽:B=14.20m 型深:D=4.80m 设计吃水:d=3.60m 1.3 船体的基本结构及建造方法 1.3.1 船体结构 本船为钢质全电焊焊接结构。结构形式为混合骨架式,泥舱区域的斜边舱为纵骨架式,机舱、艉舱、艏尖舱以及上层建筑均为横骨架式。全船在FR3、FR19、FR23、FR39、FR56、FR73、FR90、FR94、FR103处设有船底至上甲板,贯通两舷的水密横舱壁。甲板室共二层,依次是驾驶甲板和罗经甲板。 1.3.2 建造方法 根据生产施工场地和起重能力,对该船拟采用内场加工,分段场地装配焊接,形成平面分段,在船台(船坞)上组装成立体分段。上层建筑根据主船体的进度,制造成各层甲板室的立体分段,逐层进行船上安装。 2. 编制依据 2.1 中国船级社CCS颁发的2009版《钢质海船入级规范》; 2.2 中国船级社CCS 颁发的2009版《材料与焊接规范》;

2.3《中国造船质量标准》(CB/T4000—2005); 2.4《船舶钢焊缝射线照相和超声波检查规则》(CB/T3177-94); 2.5《船舶钢焊缝射线照相工艺和质量分级》(CB/T3558—94); 2.6《船体建造原则工艺》; 2.7 本船设计有关要求。 3.所有焊接人员资格 在建造的船舶上进行电焊的焊工应持有由CCS船级社或其他等效船级社签发的焊工资格证书,所持证书应在有效期限内。焊工在船上的允许施工范围应在焊工合格证合格项目的覆盖范围内,不允许超范围焊接。适用的工作范围规定如下:3.1 持有Ⅲ类焊工资格证书,合格项目为SⅢV10、SⅢH10和SⅢO10的焊工,可从事厚度>8mm的重要板结构的全位置焊接。 3.2 持有Ⅱ类焊工证书,合格项目为SⅡV10和SⅡH10的焊工,可从事厚度8~20mm的主要板结构的平、立焊和横焊。 3.3 持有Ⅰ类焊工证书,合格项目为SIF10的焊工,可从事厚度8~20mm的一般板结构的平焊。 3.4 持有高强度钢焊工证书者,可以从事相应类别的普通强度钢材的焊接。4.焊接材料的选用 4.1 凡用于船上焊接的所有焊接材料均应由CCS船级社认可的工厂制造证书,船厂应出示焊接材料合格证书及其它相关的技术文件。 4.2 本船船体结构所采用的焊接材料均应满足CCS船社级《材料与焊接规范》(2009)II级焊接材料要求。

船体装配工艺规范

船体装配工艺规范 前言 1 范围 本规范规定了钢质船体建造的施工前准备、人员、工艺要求和工艺流程。 本规范适用于散货船、油轮、集装箱船、储油船的船体钢结构的建造,其它船舶可参考执行。 2 规范性引用文件 Q/SWS60-001.2-2003船舶建造质量标准建造精度 3 术语和定义 下列术语和定义适用于本规范。 3.1零件 单个的钢板或型材。如:肋板、纵骨等。 3.2部件 两个或两个以上零件装焊成的组合件。如:带扶强材的肋板、带扶强材的平面舱壁。 3.3分段 整个船体结构为了制造方便而分解成的若干个平面或立体的块。而这些块又能组成一个完整的船体,这些块就叫分段。 3.4总段 将几个相邻分段组成一个较大的块,该较大块称总段。如:上层建筑总段。 3.5小组立 将两个或两个以上零件组成的部件的生产过程。如:拼T型材、肋板上装扶强材和开孔加强筋等。 3.6中组立 将部件和部件加零件组成一个较大组合件的生产过程。如:拼装成油柜等。 3.7大组立 将零件和部件组成分段的生产过程。 3.8总组 将几个相邻分段组成一个总段的生产过程。

3.9搭载 在船坞内将分段和总段组成完整一艘船体的生产过程。 4 施工前准备 4.1图纸资料: 施工前有关图纸,零件明细表,焊接工艺和完工测量表等。 4.2材料: 施工前查对零件的材质牌号,钢板厚度,型材尺寸等应与图纸相符合。4.3工具: 钢卷尺、线锤、水平橡皮管、油泵、花兰螺丝、铁楔、各种“马”、激光经纬仪、锤、氧乙炔割炬、电焊龙头、电焊面罩、角尺、角度尺。 5 人员 装配工上岗前应进行专业知识和安全知识的培训。并且考试合格。能明了图纸内容和意图,能明了下料切割后零部件上所表达的文字、符号的内容含义。熟悉有关的工艺和技术文件并能按要求施工。 6 工艺要求 6.1小组立 6.1.1 小组立工艺流程: 6.1.2 小组立作业标准: 对合线 构件对划线(理论线或对合线偏移)<1.5mm~2.0mm 平整度<4mm~6mm 小零件对大零件垂直度<2 mm 标准极限

铝材用什么焊条焊接

6063铝材用什么焊条焊接 - fsokl 2008-09-20 14:18:05 请问6063铝材用风焊焊接,用什么焊条焊缝和铝材表面颜色一至又牢固Re:6063铝材用什么焊条焊接 - gaowang_1987 2008-09-20 14:20:11 1.铝及铝合金的焊接特点 (1)铝在空气中及焊接时极易氧化,生成的氧化铝(Al2O3)熔点高、非常稳定,不易去除。阻碍母材的熔化和熔合,氧化膜的比重大,不易浮出表面,易生成夹渣、未熔合、未焊透等缺欠。铝材的表面氧化膜和吸附大量的水分,易使焊缝产生气孔。焊接前应采用化学或机械方法进行严格表面清理,清除其表面氧化膜。在焊接过程加强保护,防止其氧化。钨极氩弧焊时,选用交流电源,通过“阴极清理”作用,去除氧化膜。气焊时,采用去除氧化膜的焊剂。在厚板焊接时,可加大焊接热量,例如,氦弧热量大,利用氦气或氩氦混合气体保护,或者采用大规范的熔化极气体保护焊,在直流正接情况下,可不需要“阴极清理”。 (2)铝及铝合金的热导率和比热容均约为碳素钢和低合金钢的两倍多。铝的热导率则是奥氏体不锈钢的十几倍。在焊接过程中,大量的热量能被迅速传导到基体金属内部,因而焊接铝及铝合金时,能量除消耗于熔化金属熔池外,还要有更多的热量无谓消耗于金属其他部位,这种无用能量的消耗要比钢的焊接更为显着,为了获得高质量的焊接接头,应当尽量采用能量集中、功率大的能源,有时也可采用预热等工艺措施。 (3)铝及铝合金的线膨胀系数约为碳素钢和低合金钢的两倍。铝凝

固时的体积收缩率较大,焊件的变形和应力较大,因此,需采取预防焊接变形的措施。铝焊接熔池凝固时容易产生缩孔、缩松、热裂纹及较高的内应力。生产中可采用调整焊丝成分与焊接工艺的措施防止热裂纹的产生。在耐蚀性允许的情况下,可采用铝硅合金焊丝焊接除铝镁合金之外的铝合金。在铝硅合金中含硅%时热裂倾向较大,随着硅含量增加,合金结晶温度范围变小,流动性显着提高,收缩率下降,热裂倾向也相应减小。根据生产经验,当含硅5%~6%时可不产生热裂,因而采用SAlSi条(硅含量%~6%)焊丝会有更好的抗裂性。 (4)铝对光、热的反射能力较强,固、液转态时,没有明显的色泽变化,焊接操作时判断难。高温铝强度很低,支撑熔池困难,容易焊穿。 (5)铝及铝合金在液态能溶解大量的氢,固态几乎不溶解氢。在焊接熔池凝固和快速冷却的过程中,氢来不及溢出,极易形成氢气孔。弧柱气氛中的水分、焊接材料及母材表面氧化膜吸附的水分,都是焊缝中氢气的重要来源。因此,对氢的来源要严格控制,以防止气孔的形成。 (6)合金元素易蒸发、烧损,使焊缝性能下降。 (7)母材基体金属如为变形强化或固溶时效强化时,焊接热会使热影响区的强度下降。 (8)铝为面心立方晶格,没有同素异构体,加热与冷却过程中没有相变,焊缝晶粒易粗大,不能通过相变来细化晶粒。

《船舶建造工艺》课程教学心得

摘要:《船舶建造工艺》课程的教学应采用工学结合的现场教学模式,配合多媒体课件等立体化教材,再充分利用学院周边船厂资源让学生进行生产实践活动,以取得最好的教学效果,培养出适合船舶建造产业的高技能复合型人才。 关键词:船舶建造工艺工学结合现场教学多媒体立体化教材生产实践 《船舶建造工艺》是船舶工程专业学生必修的一门主干专业课,本课程主要研究船舶建造相关的专业知识。课程内涵十分丰富,包括船舶结构、船舶制图、船舶原理、工程数学、造船材料和加工工艺以及相关设备与设施。在课程讲授过程中,须使学生了解和掌握船体建造技术、船舶舾装技术、船舶涂装技术、船舶焊接技术、控制变形及精度控制技术、cad/cam、船舶修理等诸多应用技术。总体说来,本课程涉及面广、与船厂实际生产联系多,但对于课堂教学来说课程内容不够丰满,易使学生感觉枯燥乏味。 作为一名教龄仅五年的年轻教师,对《船舶建造工艺》课程的教学过程有以下几点建议和心得。 1 利用本专业现有实训资源进行工学结合的现场教学 就本课程的性质来说,船舶建造工艺讲述的是船体建造的工艺过程,是与船厂实际生产息息相通的一门课程。将这类课程放到课堂教学中讲述,难免会给人一种“纸上谈兵”的感觉,使学生无法深刻体会到教材中描述的船厂的实际生产过程。针对这种情况,本课程的教学应尽量利用本专业现有的实训资源,如船体放样间,船体生产实训车间内的设备资源等进行工学结合的现场教学。即将教学过程与学生动手实践相结合,在一个模拟船厂实际生产的环境中进行教学。例如,教材中环形总段的装配过程,仅在课堂教学中无法精确表达甲板、舷侧及底部各分段对齐的情况。若利用实训车间内已有的各分段模型配合教学,即将课堂教学转移到实训车间内,使学生分组进行实训,教师在旁指导。这样,学生可亲自动手完成环形总段的装配过程,自然而然地掌握了教材上的专业知识;并且学生会在装配过程中发现许多原本在教材上无法看到的问题,提出后,教师随时予以解决。使整个教学过程寓教学于实践,使教材内容与船厂实际生产零距离接触,圆满完成了教学要求。 古诗有云:“纸上得来终觉浅,绝知此事要躬行。”我们高职类院校培养的是有丰富专业知识并具有较高动手能力的复合型人才,需要学生具备相当高水平的实际操作能力,这正是单纯的课堂教学无法实现的。例如,船体建造过程中存在大量的焊接工作,众所周知,焊接与变形可以说是同时存在的。焊接变形对船体建造的影响是相当巨大并且不可避免的,但若仅凭教师口头讲述以及板书讲解是无法让学生对焊接变形有极深刻的了解的。我们可以利用专业实训车间内的焊接设备,安排学生进行焊接实习,并有意安排学生进行薄板或精确度要求高的小构件焊接。在学生自己动手焊接的过程中,无需教师再加以强调,学生自然能体会到焊接变形对构件精确度的破坏;这样还有利于使学生进行更深一层次的思考,比如如何减小焊接变形,教师可在旁进行适当的指导,启发学生。例如在指导学生进行组合t型梁焊接过程中,t型梁面板在焊接后会出现两端上翘的变形情况。学生对此变形没有好的解决方法,只是简单的准备在出现焊接变形后再利用火工矫正。虽然这是一种矫正变形的方法,但火工矫正会影响焊接质量,也会破坏材料本身强度。在教师的启发下,学生领悟到事先将t型梁面板加工成反方向的一个变形,焊接后,利用焊接收缩使先前加工的变形回复到正常位置,这正是对焊接变形的一个很好的利用。同时,由于这项工艺措施是学生自己动脑开发并动手实现的,必然使学生的印象十分深刻。这种教学方法在较短的时间内使学生对知识的掌握更加牢固。 《船舶建造工艺》课程的教学过程应尽量采用工学结合的现场教学方式,由上述内容可知, 利用本专业现有的实习实训资源使学生走出枯燥的课堂教学,尽早地接触到船厂实际生产模式,从而为今后的就业打下坚实的基础。