3-5 进给传动系设计

§3-5 进给传动系设计

一、进给传动系设计应满足的基本要求

进给传动系用来实现机床的进给运动和辅助运动。

(一)进给传动系的组成

进给传动系一般由动力源、变速机构、换向机构、运动分配机构、过载保险机构、运动转换机构和执行件等组成。

进给传动可以采用单独电动机作为动力源,便于缩短传动链,实现几个方向进给运动和机床自动化;也可以与主传动共用一个动力源,便于保证主传动和进给运动之间的严格传动比关系,适用于有内联传动链的机床,如车床、齿轮加工机床等。

进给传动系的变速机构是用来改变进给量大小。常用的有交换齿轮变速、滑移齿轮变速、齿轮离台器变速、机械无级变速和伺服电动机变速等。设计时,若几个进给运动共用一个变速机构,应将变速机构放置在运动分配机构前面。

换向机构有两种:一种是进给电动机换向,换向方便,但换向次数不能太频繁。另一种是用齿轮换向(圆柱或圆锥齿轮),这种方式换向可靠,广泛用在各种机床中。

运动分配机构用来转换传动路线,常采用离合器。

过载保险机构的作用是在过载时自动断开进给运动,过载排除后自动接通。常用的有牙嵌离台器、片式安全离合器、脱落蜗杆等。

运动转换机构用来变换运动的类型(回转运动变直线运动),如齿轮齿条、蜗杆蜗条、丝杠螺母等。数控机床和精密机床采用滚珠丝杠和螺母机构,无间隙、传动精度高和平稳。

(二)进给传动系设计应满足的基本要求

进给传动系设计应满足如下的基本要求:

1)具有足够的静刚度和动刚度;

2)具有良好的快速响应性,做低速进给运动或微量进给时不爬行,运动平稳,灵敏度高;

3)抗振性好,不会因摩擦自振而引起传动件的抖动或齿轮传动的冲击噪声;

4)具有足够宽的调速范围,保证实现所要求的进给量(进给范围、数列),以适应不同的加工材料,使用不同刀具,满足不同的零件加工要求,能传动较大的扭矩;

5)进给系统的传动精度和定位精度要高;

6)结构简单,加工和装配工艺性好。调整维修方便,操纵轻便灵活。

二、机械进给传动系的设计的特点

不同类型的机床实现进给运动的传动类型不同。根据加工对象、成形运动、进给精度、运动平稳性及生产率等因素的要求,主要有机械进给传动、液压进给传动、电伺服进给传动等。机械进给传动系虽然结构较复杂,制造及装配工作量较大,但由于工作可靠,便于检查和维修,仍有很多机床采用。

1.进给传动是恒扭矩传动

切削加工中,当进给量较大时,一般采用较小的背吃刀量;当背吃刀量较大时,多采用较小的进给量。所以,在各种不同进给量的情况下,产生的切削力大致相同,进给力是切削力在进给方向

的分力,也大致相同。所以进给传动与主传动不同,驱动进给运动的传动件不是恒功率传动,而是在恒扭矩传动。

2.进给传动系中各传动件的计算转速是其最高转速

因为进给系统是恒扭矩传动,在各种进给速度下,末端输出轴上受的扭矩是相同的,设进给传动系中各传动件(包括轴和齿轮)所受的扭矩可由下式算出

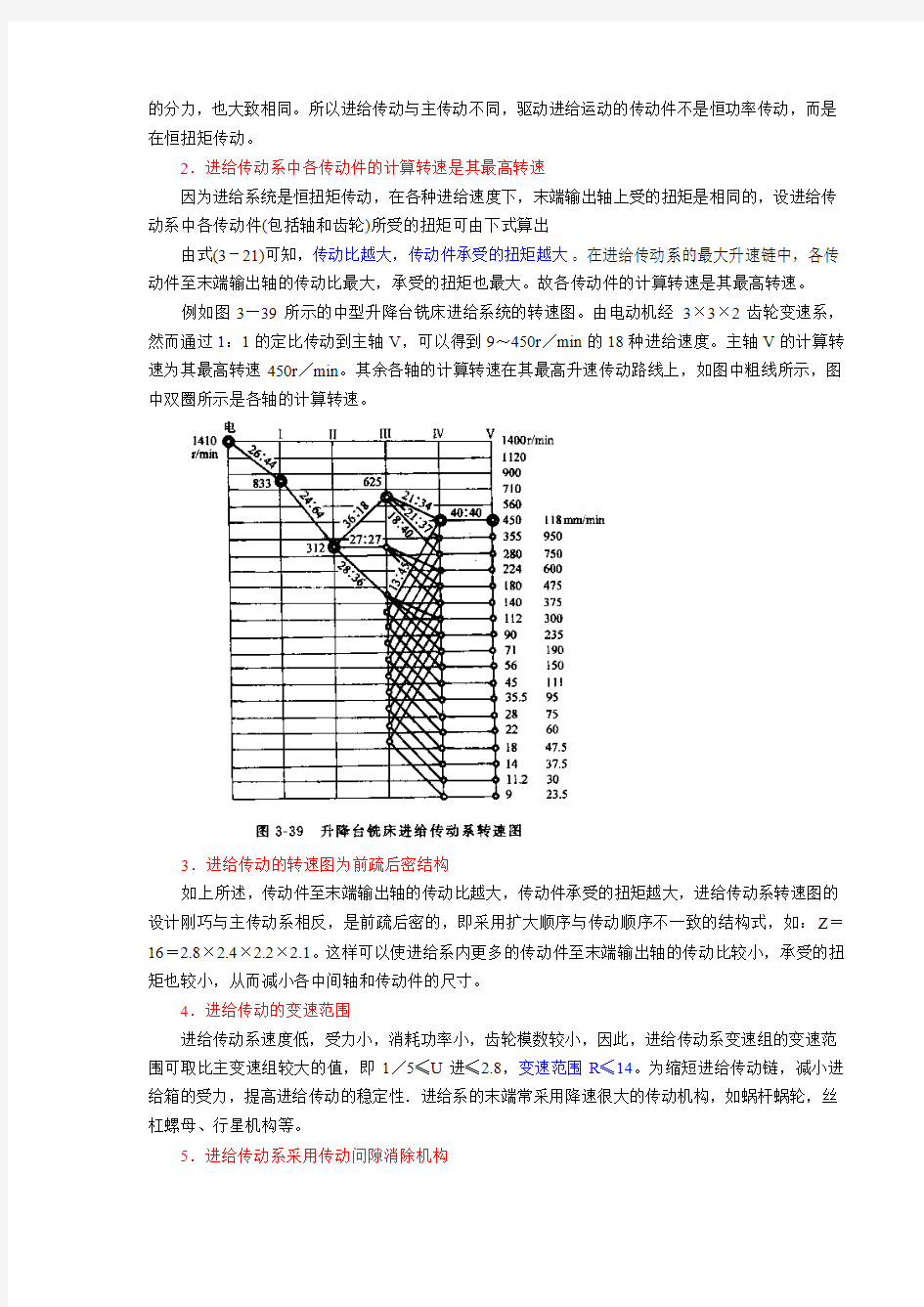

由式(3-21)可知,传动比越大,传动件承受的扭矩越大。在进给传动系的最大升速链中,各传动件至末端输出轴的传动比最大,承受的扭矩也最大。故各传动件的计算转速是其最高转速。

例如图3—39所示的中型升降台铣床进给系统的转速图。由电动机经3×3×2齿轮变速系,然而通过1:1的定比传动到主轴V,可以得到9~450r/min的18种进给速度。主轴V的计算转速为其最高转速450r/min。其余各轴的计算转速在其最高升速传动路线上,如图中粗线所示,图中双圈所示是各轴的计算转速。

3.进给传动的转速图为前疏后密结构

如上所述,传动件至末端输出轴的传动比越大,传动件承受的扭矩越大,进给传动系转速图的设计刚巧与主传动系相反,是前疏后密的,即采用扩大顺序与传动顺序不一致的结构式,如:Z=16=2.8×2.4×2.2×2.1。这样可以使进给系内更多的传动件至末端输出轴的传动比较小,承受的扭矩也较小,从而减小各中间轴和传动件的尺寸。

4.进给传动的变速范围

进给传动系速度低,受力小,消耗功率小,齿轮模数较小,因此,进给传动系变速组的变速范围可取比主变速组较大的值,即1/5≤U进≤2.8,变速范围R≤14。为缩短进给传动链,减小进给箱的受力,提高进给传动的稳定性.进给系的末端常采用降速很大的传动机构,如蜗杆蜗轮,丝杠螺母、行星机构等。

5.进给传动系采用传动问隙消除机构

对于精密机床、数控机床的进给传动系,为保证传动精度和定位精度,尤其是换向精度,要有传动间隙消除机构,如齿轮传动间隙消除机构和丝杠螺母传动间隙消除机构等。

6.快速空程传动的采用

为缩短进给空行程时间,要设计快速空行程传动,快速与工进需在带负载运行中变换。常采用超越离合器、差动机构或电气伺服进给传动等。

7.微量进给机构的采用

有时进给运动极为微量,例如每次进给量小于2um,或进给速度小于10mm/rnin,需采用微量进给机构。微量进给机构有自动和手动两类。自动微量进给机构采用各种驱动元件使进给自动地进行;手动微量进给机构主要用于微量调整精密机床的一些部件,如坐标镗床的工作台和主轴箱、数控机床的刀具尺寸补偿等。

常用的微量进给机构中最小进给量大于1um的机构有蜗杆传动、丝杠螺母、齿轮齿条传动等,适用于进给行程大、进给量、进给速度变化范围宽的机床;小于1um的进给机构有弹性力传动、磁致伸缩传动电致伸缩传动、热应力传动等。都是利用材料的物理性能实现微量进给。特点是结构茼单、位移量小、行程短。

弹性力传动是利用弹性元件(如弹簧片、弹性模片等)的弯曲变形或弹性杆件的拉压变

形实现微量进给。适用于作补偿机构和小行程的微量进给。

常用的微量进给机构中最小进给量大于lum的机构有蜗杆传动、丝杠螺母、齿轮齿条传动等,适用于进给行程大、进给量、进给速度变化范围宽的机床;小于1pm的进给机构有弹性力传动、磁致伸缩传动电致伸缩传动、热应力传动等。都是利用材料的物理性能实现微量进给。特点是结构简单、位移量小、行程短。

弹性力传动是利用弹性元件(如弹簧片、弹性模片等)的弯曲变形或弹性杆件的拉压变形实现微量进给。适用于作补偿机构和小行程的微量进给。

磁致伸缩传动是靠改变软磁材料(如铁钻合金、铁铝台金等)的磁化状态,使其尺寸和形状产生变化,以实现步进或微量进给。适用于小行程微量进给。

电致伸缩是压电效应的逆效应。当晶体带电或处于电场中,其尺寸

发生变化,将电能转换为机械能以实现微量进给。其进给量小于0.5um,

适用于小行程微量进给。

热应力传动是利用金属杆件的热伸长驱使执行部件运动,来实现步

进式微量进给,进给量小于0.5um,其重复定位精度不太稳定。’

图3—40是一种轧机轧辊微量进给示意图。压电陶瓷元件l在电场

作用下伸缩,使机架2产生弯曲变形,改变轧辊3之间的距离。控制压

电陶瓷元件的外加电压,就可以微量控制轧辊间的距离(可达0.1um)。

对微量进给机构的基本要求是灵敏度要高,刚度好.平稳性好,低

速进给时速度均匀,无爬行,精度高,重复定位精度好,结构简单,调

整方便,操作方便灵活等。

三、电气伺服进给系统

(一)电气伺服进给系统的分类

电气伺服系统是数控装置和机床之间的联系环节,是以机械位置或角度作为控制对象的自动控制系统,其作用是接受来自数控装置发出的进给脉冲,经变换和放大后驱动工作台按规定的速度和距离移动。

电气伺服系统按有无检测和反馈装置分为开环、闭环和半闭环系统。

1.开环系统

开环伺服系统的精度取决于步进电动

机的步距角精度,步进电动机至执行部件

间传动系的传动精度。这类系统的定位精

度较低,一般在(土0.01~土0.02)mm,但

系统简单,调试

方便,成本低。适用于精度要求不高的数

控机床中。

2.闭环系统

在闭环系统中,使用位移测量元件测量机床执行部件的移(转)动量,将执行部件的实际移(转)

动量和控制量进行比较,比较后的差值用信号反

馈给控制系统,对执行部件的移(转)动进行补

偿,直至差值为零。例如,在图3—42闭环系统

中,检测元件6安装在工作台5上,直接测量工

作台的位移,将测得的位移量反馈到数控装置

1,与要求的进给位移量进行比较,根据比较结

果增加或减少发出的进给脉冲数,由伺服电动机

2校正工作台的位移误差。

为提高系统的稳定性,闭环系统除了检测执

行部件的位移量外,还检测其速度。检测反馈装

置有两类:用旋转变压器作为位置反馈,测速发电机作为速度反馈;用脉冲编码器兼作位置和速度反馈。后者用得较多。

闭环控制可以消除整个系统的误差、间隙和失动,其定位精度取决于检测装置的精度,其控制

精度、动态性能等较开环系统好;但系统比较复杂,

安装、调整和测试比较麻烦,成本高,用于精密型

数控机床上。

3.半闭环系统

如果检测元件不是直接安装在执行部件上,而

是安装在进给传动系中间部位的旋转部件上,称之

为半闭环系统,如图3-43所示。图3-43a是将检

测元件安装在伺服电动机的端部;图3-43b是将检

测元件安装到丝杠的端部,用测量丝杠的转动间接

测量工作台的移动;图3 43c是将检测元件和伺服电

动机一起安装在丝杠的端部。半闭环系统只能补偿环路内部传动链的误差,不能纠正环路之外的误差。如图3-43a传动齿轮的齿形误差和间隙、丝杠螺母的导程误差和间隙、丝杠轴承的轴向跳动等误差等均在环路之外,无法补偿;图3-43b、c除了将齿轮传动移至环路内,可以进行补偿外,其余仍然不能补偿。因此,半闭环系统的精度比闭环差。由于惯性较大的工作台在闭环之外,系统稳定性较好。与闭环相比,半闭环系统结构简单,调整容易,价格低,所以应用较多。

综上所述,对伺服系统的基本要求是稳定性要好,精度要高。快速响应性好,定位精度高。影响机床伺服系统性能的因素主要有;进给传动件的间隙;扭转、挠曲;机床运动部件的振曲、摩擦;机床的刚度和抗振性,系统的质量和惯量,低速下运动平稳性,有无爬行现象等等。

(二)电气伺服进给系统驱动部件

电气伺服进给系统由伺服驱动部件和机械传动部件组成。伺服驱动部件如步进电动机、直流伺服电动机、交流伺服电动机等,机械传动部件如齿轮、滚珠丝杠螺母等。其功能是控制机床各坐标轴的进给运动。

1.对进给驱动部件的基本要求

1)调速范围要宽,以满足使用不同类型刀具对不同零件加工所需要的切削条件。低速运行平稳,无爬行。

2) 快速响应性好,即跟踪指令信号响应要快,无滞后。电动机具有较小的转动惯量。

3) 抗负载振动能力强,切削中受负载冲击时,系统的速度仍基本不变。在低速下有足够的负载能力。

4) 可承受频繁启动、制动和反转。

5) 振动和噪音小,可靠性高,寿命长。

6) 调整、维修方便。

2.进给驱动都件的类型和特点

进给驱动部件种类很多,用于机床上的有步进电动机、小惯量直流电动机、大惯量直流电动机、交流词速电动机和直线电动机等。

(1)步进电动机步进电动机又称脉冲电动机,是将电脉冲信号变换成角位移(或线位移)的一种机电式数模转换器。它每接受数控装置输出的一个电脉冲信号,电动机轴就转过一定的角度,称为步距角。步距角一般为0.5-3°,角位移与输入脉冲个数成严格的比例关系,步进电动机的转速与控制脉冲的频率成正比。电动机的步距角用 表示

转速可以在很宽的范围内调节。改变绕组通电的顺序,可以控制电动机的正转或反转。步进电动机的优点是没有累积误差,结构简单,使用、维修方便,制造成本低,步进电动机带动负载惯量的能力大,适用于中、小型机床和速度精度要求不高的地方;缺点是效率较低,发热大,有时会“失步”。

(2)直流伺服电动机机床上常用的直流何服电动机主要有小惯量直流电动机和大惯量直流电动机。

小惯量直流电动机优点是转子直径较小、轴向尺寸大。长径比约为5,故转动惯量小,仅为普通直流电动机的1/10左右,因此响应时间快;缺点是额定扭矩较小.一般必须与齿轮降速装置相匹配。常用于高速轻载的小型数控机床中。

大惯量直流电动机。又称宽调速直流屯动机,有电励磁和永久磁铁励磁两种类型。电励磁的特点是励磁量便于调整,成本低。永磁型直流电动机能在较大过载扭矩下长期工作,并能直接与丝杠相连而不需要中间传动装置,还可以在低速下平稳地运转,输出扭矩大。宽调速电动机可以内装测速发电机,还可以根据用户需要,在电动机内部加装旋转变压器和制动器,为速度环提供较高的增益,能获得优良低速刚度和动态性能。电动机频率高、定位精度好、调整简单、工作平稳。缺点是转子温度高、转动惯量大、时间响应较慢。

(3)交流伺服电动机自80年代中期开始,以异步电动机和永磁同步电动机为基础的交流伺服进给驱动得到迅速发展。它采用新型的磁场矢量变换控制技术,对交流电动机作磁场的矢量控制;将电动机定子的电压矢量或电流矢量作操作量,控制其幅值和相位。它没有电刷和换向器,因此可靠性好、结构简单、体积小、重量轻、动态响应好。在同样体积下,交流伺服电动机的输出功率可比直流电动机提高l0%-70%。交流伺服电动机与同容量的直流电动机相比,重量约轻一半,价格仅为直流电动机的三分之一,效率高、调遣范围广、响应频率高。缺点是本身虽有较大的扭矩――惯量比,但它带动惯性负载能力差,一般需用齿轮减速装置,多用于中小型数控机床。

交流伺服电动机发展很快。特别是新的永磁材料的出现和不断完善,更推动永磁电动机的发展,如第三代稀土材料——钕铁硼的出现,具有更高的磁性能。永磁电动机结构上的改进和完善,特别是内装永磁交流伺服电动机的出现,可使磁铁长度再缩短,具有更小的电动机外形尺寸,使结构更合理可靠,允许在更高转速下运行。

80年代末,出现了与机床部件一体化式的电动机。由

日本FANUC公司试制出的一种新型的永磁交流伺服电动

机。其结构的特点是伺服电动机的转轴是空心的,也称空心

轴交流伺服电动机。进给丝杠的螺母可以装在电动机的空心

转轴内,使进给丝杠能在电动机内来回移动。这种结构特点

是使移动的重物重心与丝杠运动在同一直线上,使弯曲和倾

斜都达到最小,而且不需要联轴器,与机床部件一体化。这

样伺服系统具有很高的刚性和极高的控制精度。这种电动机

具有广泛的应用前景。图3—44是它的一个应用实例。图3

-44a是采用普通伺服电动机时的立柱结构,丝杠通常位于

主轴箱的一侧。图3—44b是采用空心轴交流伺服电动机时,

丝杠可以方便地位于主轴箱的中何,从而减小立柱的尺寸,改善主轴箱韵受力状况。

(4)直线伺服电动机直线伺服电动机是一种能直接将电能转化为直线运动机械能的电力驱动装置,是适应超高速加工技木发展的需要而出现的一种新型电动机。直线伺服电动机驱动系统替换了传统的由回转型伺服电动机加滚珠丝杠的伺服进给系统,从电动机到工作台之间的一切中间传动都没有了,可直接驱动工作台进行直线运动,使工作台的加/减速提高到传统机床的10~20倍,速度提高3~4倍。

直线伺服电动机工作原理同旋转电动机相似,可以看成是将旋转型伺服电动机沿径向剖开,向两边拉开展平后演变而成,如图3—45所示。原来的定子演变成直线伺服电动机的初级,原来的转子演变成直线伺服电动机的次级,原来的旋转磁场变成了平磁场。

在磁路构造上,直线伺服电动

机一般做成双边型,磁场对称,不

存在单边磁拉力,在磁场中受到的

总推力可较大。

为使初级和次级之间能够在一

定移动范围内作相对直线运动,直

线伺服电动机的初级和次级长短是

不一样的。可以是短的次级移动,

长的初级固定,如图3-46a所示;

也可以是短的初级固定,长的次级

移动,如图3—46b所示。

图3-47是直线伺服电动机结构示意图,直线伺服电动机分为同步式和感应式两类。同步式是在直线伺服电动机的定件(如床身)上,在全行程沿直线方向

上一块接一块地装上永磁铁(电动机的次级);在直线伺服电

动机的动件(如工作台)下部的全长上,对应地一块接一块安

装上含铁芯的通电绕组(电动机的初级)。

感应式与同步式的区别是在定件上用不通电的绕组替

代同步式的永磁铁.且每个绕组中每一匝均是短路的。直线

伺服电动机通电后,在定件和动件之间的间隙中产生一个大

的行波磁场,依靠磁力,推动动件(工作台)做直线运动。

采用直线伺服电动机驱动方式,省去减速器,(齿轮、

同步齿形带等)和滚动丝杠副等中间环节,不仅简化机床结

构,而且避免了因中间环节的弹性变形、磨损、间隙、发热等因素带来的传动误差;无接触地直接驱动,使其结构简单,维护简便,可靠性高,体积小,传动刚度高,响应快,可得到瞬时高的加/减速度。据文献介绍,它的最大进给速度可达到150~180m/min,最大加/减速度为1g~8g。

现在直线伺服电动机已成功地应用在超高速机床中,如1993年德国公司生产出世界上第一台由直线伺服电动机驱动工作台的高速加工中心。在X、y、z三个坐标轴上都采用了感应式直线伺服电动机直接驱动方式。加工速度大幅度提高,可达到60m/min,由于加/减速度可调整,缩短了定位时间,大大提高了生产效率,并且提高了零件加工精度和表面质量。

目前,直线伺服电动机驱动存在的问题有:

1)隔磁防磁问题。由于直线伺服电动机的磁力线外泄,机床装配、操作、维护时,必须采取有效的隔磁措施。

2) 发热问题。因为直线电动机安装在机床工作台下部,散热困难,应有良好的散热措施。

3) 成本较高。

(三) 电伺服进给传动系中的机械传动部件

1.机械传动部件应满足的要求

1) 机械传动部件要采用低摩擦传动。比如,导轨可以采用静压导轨、滚动导轨;丝杠传动可

采用滚珠丝杠螺母传动;齿轮传动采用磨齿齿轮。

2) 伺服系统和机械会动系匹配要合适。输出轴上带有负载的伺服电动机的时间常数与伺服电动机本身所具有的时间常数不同,如果惯性矩和齿轮等匹配不当,就达不到快速反应的性能。

3) 选择最佳降速比来降低惯量,最好采用直接传动方式。

4) 采用预紧办法来提高整个系统的刚度。

5) 采用消除传动间隙的方法,减小反向死区误差,提高运动平稳性和定位精度。

总之,为保证伺服系统的工作稳定性和定位精度,要求机械传动部件无间隙、低摩擦、低惯量、高刚度、高谐振和适宜的阻尼比。

2.机械传动部件设计

机械传动部件主要指齿轮(或同步齿轮带)和丝杠螺母传动副。电气伺服进给系统中,运动部件的移动是靠脉冲信号来控制,要求运动部件动作灵敏、低惯量、定位精度好,具有适宜的阻尼比及传动机构不能有反向间隙。

(1) 最佳降速比的确定传动副的最佳降速比应按最大加速能力和最小惯量的要求确定,以降低机械传动部件的惯量。

对于开环系统,传动副的设计主要是由机床所要求的脉冲当量与所选用的步进电动机的步距角决定。

对于闭环系统,主要由驱动电动机的最高转速或扭矩与机床要求的最大进给速度或负载扭矩决定。

设计中、小型数控车床时,通过选用最佳降速比来降低惯量,应尽可能使传动副的传动比U=1,这样可选用驱动电动机直接与丝杠相连接的方式。

(2)齿轮传动间隙的消除传动副为齿轮传动时,要消除其传动间隙。齿轮传动间隙的消除有刚性调整法和柔性调整法两类方法。

刚性调整法是调整后的齿侧间隙不能自动进行补偿,如偏心轴套调整法、变齿厚调整法、斜齿轮轴向垫片调整法等。特点是结构简单,传动刚度较高。但要求严格控制齿轮的齿厚及齿距公差,否则将影响运动的灵活性。

柔性调整法是指调整后的齿侧间隙可以自动

进行补偿,结构比较复杂,传动刚度低些,会影

响传动的平稳性。主要有双片直齿轮错齿调整法,

薄片斜齿轮轴向压簧调整法,双齿轮弹簧调整法

等。图,3-48是双片直齿轮错齿调整法。两薄片

轮1、2套装在一起,同另一个宽齿轮3相啮合。

齿轮1、2端面分别装有凸耳4、5,并用拉簧6联

结,弹簧力使两齿轮1、2产生相对转动,即错齿,

使两片齿轮的左右齿面分别贴紧在宽齿轮齿槽的

左右齿面上,消除齿侧间隙。

(3)滚珠丝杠及其支承滚珠丝杠是将旋转

运动转换成执行件的直线运动的运动转换机构,

如图3—49所示,由螺母、丝杠、滚珠、回珠器、密封环等组成。滚珠丝杠的摩擦系数小,传动效率高。

滚珠丝杠主要承受轴向载荷,因此对丝杠轴承的轴向精度和刚度要求较高,常采用角接触球轴承或双向推力圆柱滚子轴承与滚针轴承的组合轴承方式。见图3-50和图3-51。

角接触推力球轴承有多种组合方式,可根据载荷和刚度要求而选

定。一般中、小型数控机床多采用这种方式。而组合轴承多用于重载、

丝杠预拉伸和要求轴向刚度高的场合。

滚珠丝杠的支承方式有三种,如图3-52所示。图3-52a为一端

固定,另一端自由方式;常用于短丝杠和竖直丝杠。图3-52b为一端

固定,一端简支承方式,常用于较长的卧式安装丝杠。

图3—51是这种形式应用于数控车床中的一个例子。图3—52c为两端

固定,用于长丝杠或高转速,要求高拉压刚度的场合。图3—50是一种

应用实例。这种支承方式可以通过拧紧螺母1来调整丝杠的预拉伸量。

(4)丝杠的拉压刚度计算丝杠传动的综合拉压刚度主要由丝杠

的拉压刚度,支承刚度和螺母刚度三部分组成。丝杠的拉压刚度不是一

个定值,它随螺母至轴向固定端的距离而变。一端轴向固定的丝杠(图3—52a、b)可以看出,一端固定,当螺母至固定端的距离L1等于两支承端距离L时,刚度最低。在A,E,L相同的情况下,两端固定丝杠的刚度为一端固定时的4倍。

因此,为保证系统的定位精度要求,机械传动部件的刚度应足够大。

(5)滚珠丝杠螺母副间隙消除和预紧滚珠丝杠在轴向载荷作用下,滚珠和螺纹滚道接触区会产生接触变形,接触刚度与接触表面预紧力成正比。如果滚珠丝杠螺母副间存在间隙,接触刚度较小;当滚珠丝杠反向旋转时.螺母不会立即反向,存在死区,影响丝杠的传动精度。因此,同齿轮的传动副一样,滚珠丝杠螺母副必须消除间隙,并施加预紧力,以保证丝杠、滚珠和螺母之间没有间隙,提高螺母丝杠螺母副的接触刚度。

滚珠丝杠螺母副通常采用双螺母结构,如图3—53所示。通过调整两个螺母之间的轴向位置,使两螺母的滚珠在承受工作载荷前,分别与丝杠的两个不同的侧面接触,产生一定的预紧力,以达

到提高轴向刚度的目的。

调整预紧有多种方式,如图3-53a是垫片调整式,通过改变垫片的厚薄来改变两个螺母之间的轴向距离,实现轴向间隙消除和预紧。这种方式的优点是结构简单、刚度高、可靠性好;缺点是精确调整较困难,当滚道和滚珠有磨损时不能随时调整。图3—53b是齿差调整式。左、右螺母法兰外圆上制有外齿轮,齿数常相差1。这两个外齿轮又与固定在螺母体两侧的两个齿数相同的内齿圈相啮合。调整方法是两个螺母相对其啮合的内齿圈同向都转一个齿,则两螺母的相对轴向位移S。

(6)滚珠丝杠的预拉伸滚珠丝杆常采用预拉伸方式,提高其拉压压刚度和补偿丝杠的热变形。

确定丝杠预拉伸力时应综合考虑下列各因素:

1)使丝杠在最大轴向载荷作用下,在受力方向上仍能保持受拉状态,为此,预拉伸力应大于最大工作载荷的0.35倍。

2)丝杠的预拉伸量应能补偿丝杠的热变形。

丝杠在工作时要发热,引起丝杠的轴向热变形,使导程加大,影响定位精度。丝杆的热变形,为了补偿丝杠的热膨胀,丝杠的预拉伸量应略大于热膨胀量。发热后,热膨胀量抵消了部分预拉伸量,使丝杠内的拉应力下降,但长度却设有变化。

【例3—4】某一丝杠。导程为l0mm,直径d=40mm,全长上共有110圈螺纹,跨距(两端轴承间的距离)L=1300mm,工作时丝杠温度预计比床身高2℃,求预拉伸量。

解;螺纹段长度

L1=10×110mm=1100mm

螺纹段热伸长量

△L1=11×10×1100×2mm=0.0242mm

预伸长量应略大于△L,取螺纹段预拉伸量△L=0.04mm。当温升2℃后,还有△L~△L1=0.0158mm的剩余拉伸量,预拉伸力有所下降,但还未完全捎失,补偿了热膨胀引起的热变形。在向丝杠厂定货时,应说明丝杠预拉伸的有关技术参数,以便特制丝杠的螺距比设计值小一些,但

装配预拉伸后达到设计精度。

装配时,丝杠的预拉伸力通常用测量丝杠伸长量来控制,丝杠全长上的预拉伸量为0.0473mm

系统总体结构设计

一、系统设计的原则 1、系统性 从整个系统的角度进行考虑,系统的代码要统一,设计规范要标准,传递语言要尽可能一致,对系统的数据采集要做到数出一处、全局共享,使一次输入得到多次利用。 2、灵活性 系统应具有较好的开放性和结构的可变性,采用模块化结构,提高各模块的独立性,尽可能减少模块间的数据偶合,使各子系统间的数据依赖减至最低限度。 3、可靠性 可靠性是指系统抵御外界干扰的能力及受外界干扰时的恢复能力。一个成功的管理信息系统必须具有较高的可靠性,如安全保密性、检错及纠错能力、抗病毒能力等。 4、经济性 经济性指在满足系统需求的前提下,尽可能减小系统的开销。一方面,在硬件投资上不能盲目追求技术上的先进,而应以满足应用需要为前提;另一方面,系统设计中应尽量避免不必要的复杂化,各模块应尽量简洁,以便缩短处理流程、减少处理费用。 二、系统设计的主要内容 1、系统总体结构设计 系统总体结构设计包括两方面的内容: 系统网络结构设计; 系统模块化结构设计。 2、代码设计 代码设计就是通过设计合适的代码形式,使其作为数据的一个组成部分,用以代表客观存在的实体、实物和属性,以保证它的唯一性便于计算机处理。 3、数据库(文件)设计

根据系统分析得到的数据关系集和数据字典,再结合系统处理流程图,就可以确定出数据文件的结构和进行数据库设计。 4、输入/输出设计 输入/输出设计主要是对以纪录为单位的各种输入输出报表格式的描述,另外,对人机对话各式的设计和输入输出装置的考虑也在这一步完成。 5、处理流程设计 处理流程设计是通过系统处理流程图的形式,将系统对数据处理过程和数据在系统存储介质间的转换情况详细地描述出来。 6、程序流程设计 程序流程设计是根据模块的功能和系统处理流程的要求,设计出程序模框图,为程序员进行程序设计提供依据。 7、系统设计文档 系统标准化设计是指各类数据编码要符合标准化要求,对数据库(文件)命名、功能模块命名也要标准化。 描述系统设计结果是指系统设计说明书,程序设计说明书,系统测试说明书以及各种图表等,要将他们汇集成册,交有关人员和部门审核批准; 拟定系统实施方案设计是在系统设计结果得到有关人员和部门认可之后,拟定系统实施计划,详细地确定出实施阶段的工作内容、时间和具体要求。 另外,为了保证系统安全可靠运行,还要对数据进行保密设计,对系统进行可靠性设计。 三、系统设计的步骤 1、系统总体设计 包括:系统总体布局方案的确定;软件系统总体结构设计;数据存储的总体设计;计算机和网络系统方案的选择。 2、详细设计

汽车传动系统详细讲解

汽车传动系统详细讲解 以前我们介绍过汽车车身尺寸的意义和汽车心脏发动机的基本构造,然而汽车要行驶在道路上必须先使车轮转动,要如何将发动机的动力传送到车轮并使车轮转动?负责传递动力让汽车发挥行驶功能的装置就是传动系统,汽车没有了它就会成为一台发电机或坐人的空壳,并且还是一台烧钱的机器了。 在基本的传动系统中包含了负责动力连接的装置、改变力量大小的变速机构、克服车轮之间转速不同的,和联结各个机构的传动轴,有了这四个主要的装置之后就能够把发动机的动力传送到轮子上了。 一、动力连接装置 1. 离合器:这组机构被装置在发动机与手动之间,负责将发动机的动力传送到手动。 汽油发动机车辆在运行时,发动机需要持续运转。但是为了满足汽车行驶上的需求,车辆必须有停止、换档等功能,因此必须在发动机的外连动之处,加入一组机构,以视需求中断动力的传递,以在发动机持续运转的情形之下,达成让车辆静止或是进行换档的需求。这组机构,便是动力连接装置。一般在车辆上可以看到的动力连接装置有离合器与扭力转换器等两种。

离合器这组机构被装置在发动机与手动之间,负责将发动机的动力传送到手动。如图所示,飞轮机构与发动机的输出轴固定在一起。在飞轮的外壳之中,以一圆盘状的弹簧连接压板,其间有一摩擦盘与输入轴连接。 当离合器踏板释放时,飞轮内的压板利用弹簧的力量,紧紧压住摩擦板,使两者之间处于没有滑动的连动现象,达成连接的目的,而发动机的动力便可以通过这一机构,传递至,完成动力传递的工作。 而当踩下踏板时,机构将向弹簧加压,使得弹簧的外围翘起,压皮便与摩擦板脱离。此时摩擦板与飞轮之间已无法连动,即便发动机持续运转,动力并不会传递至及车轮,此时,驾驶者便可以进行换档以及停车等动作,而不会使得发动机熄火。 2. 扭力转换器:这组机构被装置在发动机与自动之间,能够将发动机的动力平顺的传送到自动。在扭力转换器中含有一组离合器,以增加传动效率。 当汽车工业继续发展,一般消费者开始对于控制油门、剎车以及离合器等三个踏板的复杂操作模式感到厌烦。机械工程师开始思考如何以利用机构来简化操作过程。扭力转换器便是在这样的情形之下被导入汽车产品的,成就了全新的使用感受。 扭力转换器导入,改变了人们驾驶汽车的习惯!扭力转换器取代了传统的机械式离合器,被安装在发动机与自动之间,能够将发动机的动力平顺的传送到自动。 从图中可以清楚地看到,扭力转换器的离作方式与离合器之间截然不同。在扭力转换器之中,左侧为发动机动力输出轴,直接与泵轮外壳连接。而在扭力转换器的左侧,则有一组涡轮,透过轴与位于右侧的变速系统连接。导轮与涡轮之间没有任何直接的连接机构,两者均密封在扭力转换器的外壳之中,而扭力转换器之内则是充满了黏性液体。 当发动机低速运转时,整个扭力转换器会同样低速运转,泵轮上的叶片会带动扭力转换器内的黏性液体,使其进行循环流动。但是由于转速太低,液体对于

数控铣床进给系统结构设计说明书

数控铣床进给系统结构设计说明书 目录 前言................................................................... 1 ..... 1. ........................................................................................................................ 原始条件和设计要求 ..................................................................... 2 .. 2. ........................................................................................................................ 数控机床的加工原理 ..................................................................... 4 .. 3. ........................................................................................................................ 进给伺服系统概述 ....................................................................... 5 .. 4. ........................................................................................................................ 纵向进给系统的设计计算 ................................................................. 7 .. 4.1 丝杠螺母静态设计................................................. 7 .. 4.2 丝杠螺母动态设计................................................. 9 .. 4.3 变速机构设计 (11) 4.4 电动机的静态设计 (13) 5. ........................................................................................................................ 电动机的选取与减速结构的设计 .. (16) 5.1 电动机的选取 (16) 5.2 减速机构的选取设计 (16) 6. ........................................................................................................................... 进给系统的结构设计 .. (17) 7. ........................................................................................................................... 滚珠丝杠螺母副的设计 (17) 总结 (19) 致谢 (20) 参考文献 (21)

轿车传动系总体方案设计及万向传动轴的设计

汽车设计课程设计 题目轿车传动系统总体方案及万向传动轴的设计 院(系)机械与汽车工程学院 专业车辆工程(新能源) 年级2011级 学生姓名 学号 指导教师邓利军 二○一四年六月

摘要 汽车传动系统的基本功用是将发动机发出的动力传给驱动车轮。组成现代汽车普遍采用的是活塞式内燃机,与之相配用的传动系统大多数是采用机械式或液力机械式的。普通双轴货车或部分轿车的发动机纵向布置在汽车的前部,并且以后轮为驱动轮,其传动系统的组成和布置发动机发出的动力依次经过离合器、变速器(或自动变速器)和由万向节与传动轴组成的万向传动装置,以及安装在驱动桥中的主减速器、差速器和半轴,最后传到驱动车轮。传动系统的首要任务是与发动机协同工作,以保证汽车能在不同使用条件下正常行驶,并具有良好的动力性和燃油经济性。 关键词:离合器、变速器、万向节传动轴、驱动桥、主减速器、差速器、半轴、驱动车轮

Abstract The basic issue of Automotive driveline is to driving force from the engine to drive wheels. The modern Motor commonly used is the piston-type internal combustion engine and usually use mechanical drive system or hydraulic mechanical drive system to match with it. The engine of General biaxial goods or part of the vertical layout are in the front of the car, and use the rear wheel for driving wheel, the composition of the drive system and arrangement of the engine power to issue the order after clutch、gearbox (or automatic transmission) and the drive shaft gear which make up of the universal section and the composition, and the main reducer which installed on the drive axle 、 differential and axle, and finally is the drive wheels.The primary tasks of transmission is to work together with the engine for ensure that the use of motor vehicles to normal in different traffic conditions, and has good power and fuel economy. Key words: Clutch, transmission, drive shaft universal joints, drive axle, main reducer, differential, axle, drive wheels

数控机床传动系统设计介绍

1. 开发XXX型号数控车床的目的和理由 国内数控车床经过十几年的发展,已形成较为完整的系列产品,但用户要求越来越高,对价格性能比更为看重,尤其对某些小型零件的加工,其所需负荷较小,调速范围不宽,加工工序少,效率高,但目前国内数控车床功能多,价格高,造成很大浪费,而我厂现有的数控车床,虽然在这方面做得较好,其加工范围的覆盖面也较宽,但针对上述零件加工的机床还是空白,对用户无法做到“量体裁衣”。随着市场经济的发展和产品升级换代,上述零件加工越来越多,市场对其具有较高效率,价格较低的排刀式数控车床的要求量越来越大,综上所述,为适应市场要求,扩大我厂数控车床在国内机床市场上的占有量,特进行N-089型数控车床的开发。 2 机床概况、用途和使用范围 2.1 概述: XXX型号是结合我厂数控机床和普通机床的生产经验,为满足高速、高效和高精度生产而设计成铸造底座、平床身、滚动导轨,可根据加工零件的要求自由排刀的全封闭式小规格数控车床。本机床采用SIEMENS 802S系统,主电机为YD132S-2/4双速电机。主传动采用富士FRN5.5G9S-4型变频器进行变频调速,进给采用德国SIEMENS公司生产的110BYG-550A 和110BYG-550B步进电机驱动的半闭环系统,两轴联动。 2.2 用途: XXX型号型数控车床可以完成直线、圆锥、锥面、螺纹及其它各种回转体曲面的车削加工,适合小轴类、小盘类零件的单件和批量生产,特别适合于工序少,调速范围窄,生产节拍快的小轴类零件的批量生产。 2.3 使用范围: 本机床是一种小规格,排刀式数控车床,广泛用于汽车、摩托车、纺织、仪器、仪表、航空航天、油泵油嘴等各种机械行业。 3 XXX型号型数控车床的主要技术参数: 3.1 切削区域: a. 拖板上最大回转直径75mm b. 最大切削长度180mm

数控机床进给系统设计

数控机床进给系统设计

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度和高的速度稳定性;快速响应并无超调;高精度;低速大转矩。 1.1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0.1r /min 或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0.2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动和反转。 随着微电子技术、计算机技术和伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度和电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术和改进伺服性能的措施,使控制精度和品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也是数控车床区别于普通车床的一个特殊部分。 1.2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件和检测反

馈环节等组成。驱动控制单元和驱动元件组成伺服驱动系统。机械传动部件和执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。 进给伺服系统按其控制方式不同可分为开环系统和闭环系统。闭环控制方式通常是具有位置反馈的伺服系统。根据位置检测装置所在位置的不同,闭环系统又分为半闭环系统和全闭环系统。半闭环系统具有将位置检测装置装在丝杠端头和装在电机轴端两种类型。前者把丝杠包括在位置环内,后者则完全置机械传动部件于位置环之外。全闭环系统的位置检测装置安装在工作台上,机械传动部件整个被包括在位置环之内。 开环系统的定位精度比闭环系统低,但它结构简单、工作可靠、造价低廉。由于影响定位精度的机械传动装置的磨损、惯性及间隙的存在,故开环系统的精度和快速性较差。 全闭环系统控制精度高、快速性能好,但由于机械传动部件在控制环内,所以系统的动态性能不仅取决于驱动装置的结构和参数,而且还与机械传动部件的刚度、阻尼特性、惯性、间隙和磨损等因素有很大关系,故必须对机电部件的结构参数进行综合考虑才能满足系统的要求。因此全闭环系统对机床的要求比较高,且造价也较昂贵。闭环系统中采用的位置检测装置有:脉冲编码器、旋转变压器、感应同步器、磁尺、光栅尺和激光干涉仪等。 数控车床的进给伺服系统中常用的驱动装置是伺服电机。伺服电机有直流伺服电机和交流伺服电机之分。交流伺服电机由于具有可靠性高、基本上不需要维护和造价低等特点而被广泛采用。 直流伺服电动机引入了机械换向装置。其成本高,故障多,维护困难,经常因碳刷产生的火花而影响生产,并对其他设备产生电磁干扰。同时机械换向器的换向能力,限制了电动机的容量和速度。电动机的电枢在转子上,使得电动机效率低,散热差。为了改善换向能力,减小电枢的漏感,转子变得短粗,影响了系统的动态性能。 交流伺服已占据了机床进给伺服的主导地位,并随着新技术的发展而不断完善,具体体现在三个方面。一是系统功率驱动装置中的电力电子器件不断向高频化方向发展,智能化功率模块得到普及与应用;二是基于微处理器嵌入式平台技术的成熟,将促进先进控制算法的应用;三是网络化制造模式的推广及现场总线技术的成熟,将使基于网络的伺服控制成为可能。 1.3、主要设计任务参数 车床控制精度:0.01mm(即为脉冲当量);最大进给速度:V max=5m/min。最大加工直径为D =400mm,工作台及刀架重:110㎏;最大轴,向力=160㎏;导轨静摩擦系数=0.2; max 行程=1280mm;步进电机:110BF003;步距角:0.75°;电机转动惯量:J=1.8×10-2㎏.m2。

很详细的系统架构图-强烈推荐

很详细的系统架构图 专业推荐 2013.11.7

1.1.共享平台逻辑架构设计 如上图所示为本次共享资源平台逻辑架构图,上图整体展现说明包括以下几个方面: 1 应用系统建设 本次项目的一项重点就是实现原有应用系统的全面升级以及新的应用系统的开发,从而建立行业的全面的应用系统架构群。整体应用系统通过SOA面向服务管理架构模式实现应用组件的有效整合,完成应用系统的统一化管理与维护。 2 应用资源采集 整体应用系统资源统一分为两类,具体包括结构化资源和非机构化资源。本次项目就要实现对这两类资源的有效采集和管理。对于非结构化资源,我们将通过相应的资源采集工具完成数据的统一管理与维护。对于结构化资源,我们将通过全面的接口管理体系进行相应资源采集模板的搭建,采集后的数据经过有效的资源审核和分析处理后进入到数据交换平台进行有效管理。 3 数据分析与展现 采集完成的数据将通过有效的资源分析管理机制实现资源的有效管理与展现,具体包括了对资源的查询、分析、统计、汇总、报表、预测、决策等功能模块的搭建。 4 数据的应用 最终数据将通过内外网门户对外进行发布,相关人员包括局内各个部门人员、区各委办局、用人单位以及广大公众将可以通过不同的权限登录不同门户进行相关资源的查询,从而有效提升了我局整体应用服务质量。

综上,我们对本次项目整体逻辑架构进行了有效的构建,下面我们将从技术角度对相关架构进行描述。 1.2.技术架构设计 如上图对本次项目整体技术架构进行了设计,从上图我们可以看出,本次项目整体建设内容应当包含了相关体系架构的搭建、应用功能完善可开发、应用资源全面共享与管理。下面我们将分别进行说明。 1.3.整体架构设计 上述两节,我们对共享平台整体逻辑架构以及项目搭建整体技术架构进行了分别的设计说明,通过上述设计,我们对整体项目的架构图进行了归纳如下:

FASE方程式赛车传动设计报告

传动部分 1 发动机 1.1 发动机的选择: 根据大赛规则,驱动赛车的发动机必须采用四冲程、排量610CC一下的活塞式发 1.2 发动机的固定 采用六点固定,具体固定情况如下图: 2 传动系基本参数的确定: 2.1变速箱的基本参数: 2.2 根据功率平衡方程: 确定赛车的最高车速。 式中:P e——发动机有效输出功率 G——重力 η ——传动效率 T ?——滚动阻尼系数

u a ——最高车速 i——坡度 C D ——风阻系数 A——迎风面积 δ——旋转质量换算 m——质量 根据最高车速的定义得:i=0,du/dt=0 其中:加装限流阀后P e=51.45KW;G=2940N;ηT=0.85;C D=0.25;A=0.746m2; 滚动阻尼系数由经验公式:f=f0+f1v 100+f4(v 100 )4可算出 查表后取:f0=0.01;f1=0.00027;f4=0.0012; 由此求得:u a=118km/h。 2.3确定传动比 根据公式: u a=0.377rn i g i o i c 式中:u a=118km/h;r=0.2667m;n=9000rpm;i g=1.272;i c=1.822;求得:i o=3.3 2.4 链条的选择 2.5大链轮的计算 因为小链轮齿数Z1=15且ic=Z2 Z1 所以: 大链轮齿数:Z 2 =49 分度圆直径:d= p sin(180°/z) =12.7 sin180°49 ? =198.22mm 齿顶圆直径:d a=p(0.54+cot180° z ) =204.67mm 齿根圆直径:d f=d?d1=190.30mm 2.6 链速的确定 由公式v= znp 60×1000 得 v=14.37m/s

机床夹紧、进给液压传动系统设计

液压传动课程设计 中国矿业大学机电学院 选修课

设计参数: 不计惯性负载 题目:在某专用机床上有一夹紧进给液压系统,完成工件的先夹紧后、后进给任务,工作原理如下: 夹紧油缸: 快进→慢进→达到夹紧力后启动进给油缸工作 进给油缸: 快进→慢进→达到进给终点→快速退回 夹紧油缸快速退回。 夹紧缸快进速度:0.05m/s 夹紧缸慢进速度:8mm/s 最大夹紧力:40KN 进给油缸快进速度:0.18m/s 进给油缸慢进速度:0.018m/s 最大切削力:120KN 夹紧缸行程:用行程开关调节(最大250mm) 进给缸行程:用行程开关调节(最大1000mm) 一、工况分析: 1.负载分析

已知最大夹紧力为40KN,则夹紧油缸工作最大负载 140 F KN = 已知最大切削力为120KN,则进给油缸工作最大负载 2120 F KN = 根据已知负载可画出负载循环图1(a) 根据已知快进、快退速度及工进时的速度范围可画出速度循环图1(b) 图1(a) 图1(b)

2.确定液压缸主要参数 根据系统工作原理可知系统最大负载约为120KN 参照负载选择执行元件工作压力和主机类型选择执行元件工作压力最大负载宜选取18p MPa =。动力滑台要求快进、快退速度相等,选用单杆液压缸。此时液压缸无缸腔面积1A 与有缸腔面积2A 之比为2,即用活塞杆直径d 与活塞直径D 有d=的关系。为防止液压缸冲击,回油路应有背压2P ,暂时取MPa P 6.02=。 从负载循环图上可知,工进时有最大负载,按此负载求液压缸尺寸。根据液压缸活塞力平衡关系可知: M e F A p A p η+= 2211 212A A = 其中,M η为液压缸效率,取95.0=M η 2 46 2 111046.8910)3.04(95.031448)2 (m p p F A M e -?=?-= - = η m A D 1067.014 .31046.894441 =??== -π m D d 075.0707.0== 将D 和d 按GB2348-30圆整就近取标准值,即

软件系统的架构设计方案

软件系统的架构设计方 案 集团标准化工作小组 #Q8QGGQT-GX8G08Q8-GNQGJ8-MHHGN#

软件系统的架构设计方案 架构的定义 定义架构的最短形式是:“架构是一种结构”,这是一种正确的理解,但世界还没太平。若做一个比喻,架构就像一个操作系统,不同的角度有不同的理解,不同的关切者有各自的着重点,多视点的不同理解都是架构需要的,也只有通过多视点来考察才能演化出一个有效的架构。 从静态的角度,架构要回答一个系统在技术上如何组织;从变化的角度,架构要回答如何支持系统不断产生的新功能、新变化以及适时的重构;从服务质量的角度,架构要平衡各种和用户体验有关的指标;从运维的角度,架构要回答如何充分利用计算机或网络资源及其扩展策略;从经济的角度,架构要回答如何在可行的基础上降低实现成本等等 软件系统架构(SoftwareArchitecture)是关于软件系统的结构、行为、属性、组成要素及其之间交互关系的高级抽象。任何软件开发项目,都会经历需求获取、系统分析、系统设计、编码研发、系统运维等常规阶段,软件系统架构设计就位于系统分析和系统设计之间。做好软件系统架构,可以为软件系统提供稳定可靠的体系结构支撑平台,还可以支持最大粒度的软件复用,降低开发运维成本。如何做好软件系统的架构设计呢 软件系统架构设计方法步骤 基于体系架构的软件设计模型把软件过程划分为体系架构需求、设计、文档化、复审、实现和演化6个子过程,现逐一简要概述如下。

体系架构需求:即将用户对软件系统功能、性能、界面、设计约束等方面的期望(即“需求”)进行获取、分析、加工,并将每一个需求项目抽象定义为构件(类的集合)。 体系架构设计:即采用迭代的方法首先选择一个合适的软件体系架构风格(如C/S、B/S、N层、管道过滤器风格、C2风格等)作为架构模型,然后将需求阶段标识的构件映射到模型中,分析构件间的相互作用关系,最后形成量身订做的软件体系架构。 体系架构文档化:即生成用户和研发人员能够阅读的体系架构规格说明书和体系架构设计说明书。 体系架构复审:即及早发现体系架构设计中存在的缺陷和错误,及时予以标记和排除。 体系架构实现:即设计人员开发出系统构件,按照体系架构设计规格说明书进行构件的关联、合成、组装和测试。 体系架构演化:如果用户需求发生了变化,则需相应地修改完善优化、调整软件体系结构,以适应新的变化了的软件需求。 以上6个子过程是软件系统架构设计的通用方法步骤。但由于软件需求、现实情况的变化是难以预测的,这6个子过程往往是螺旋式向前推进。 软件系统架构设计常用模式

系统架构设计文档

仅供个人参考 For personal use only in study and r esearch; not for commercial use xxx系统架构设计说明书 2013-12-12 v0.1

仅供个人参考 修订历史记录 目录 1.简介错误!未定义书签。 1.1目的错误!未定义书签。 1.2范围错误!未定义书签。 1.3定义、首字母缩写词和缩略语错误!未定义书签。 1.4参考资料错误!未定义书签。 1.5概述错误!未定义书签。 2.整体说明错误!未定义书签。 2.1简介错误!未定义书签。 2.2构架表示方式错误!未定义书签。 2.3构架目标和约束错误!未定义书签。 3.用例说明错误!未定义书签。 3.1核心用例错误!未定义书签。 3.2用例实现错误!未定义书签。 4.逻辑视图错误!未定义书签。 4.1逻辑视图错误!未定义书签。 4.2分层错误!未定义书签。 4.2.1应用层错误!未定义书签。 4.2.2业务层错误!未定义书签。 4.2.3中间层错误!未定义书签。 4.2.4系统层错误!未定义书签。 4.3架构模式错误!未定义书签。 4.4设计机制错误!未定义书签。 4.5公用元素及服务错误!未定义书签。 5.进程视图错误!未定义书签。 6.部署视图错误!未定义书签。 7.数据视图错误!未定义书签。 8.大小和性能错误!未定义书签。 9.质量错误!未定义书签。

10.其它说明错误!未定义书签。 系统架构设计文档 1.简介 系统构架文档的简介应提供整个系统构架文档的概述。它应包括此系统构架文档的目的、范围、定义、首字母缩写词、缩略语、参考资料和概述 1.1目的 本文档将从构架方面对系统进行综合概述,其中会使用多种不同的构架视图来描述系统的各个方面。它用于记录并表述已对系统的构架方面做出的重要决策,以便于开发人员高效的开发和快速修改和管理。 1.2范围 本文档用于oto项目组目前正在开发的android app电器管家2.0和已经发布的1.0的开发或修改 1.3定义、首字母缩写词和缩略语 参考系统需求文档电器管家APP2.0 1.4参考资料 1、系统需求文档电器管家APP2.0 2、品牌品类及映射建议App数据结构及数据样例 2.整体说明 2.1简介 在此简单介绍系统架构的整体情况,包括用例视图、逻辑视图、进程视图、实施视图的简单介绍。另外,简要介绍各种视图的作用和针对的用户 2.2构架表示方式 本文档将通过以下一系列视图来表示4In1系统的软件架构:用例视图、逻辑视图、部署视图。本文档不包括进程视图和实施视图。这些视图都是通过PowerDesigner工具建立的UML模型。 2.3构架目标和约束 系统架构在设计过程中有以下设计约束: 1、安全性:通讯协议采用加密的方式、存放app端数据要进行混淆器加密、电话号码和logo不能通过反 编译批量拿走。

经济型数控铣床主传动及进给传动系统设计

摘要 科学技术的不断发展,对机械产品的质量和生产率提出了越来越高要求。机械加工工艺过程的自动化是实现上述要求的最主要的措施之一。它不仅提高产品的质量、提高生产效率、降低生产成本、还能够大大改善工人的劳动条件。大批量的自动化生产广泛采用自动机床、组合机床和专用机床以及专用自动生产线,实行多刀、多工位同时加工,以达到高效率和高自动化。但这些都属于刚性自动化,在面对小批量生产时并不是适用,因为小批量生产需要经常变化产品的种类,这就要求生产线具有柔性。而从某种程度上说,数控机床的出现正是很大的满足了这一要求。数控铣床一般由控制介质、数控装置、伺服系统、机床本体四部分组成。数控装置的作用是把控制介质、数控装置、伺服系统、机床本体四部分组成。也就是通过计算机控制铣削。数控技术是现代制造技术的基础。它综合了计算机技术、自动控制技术、自动检测技术和精密机械等高新技术,因此广泛应用于机械制造业。数控机床替代普通机床,从而使得制造业发生了根本性的变化,并带来了巨大的经济效益。可以预见,高级自动化技术将进一步证明数控机床的价值,并且正在更为广阔的开拓着数控机床的应用领域。 关键词:自动机床,经济型铣床,步进电机,滚珠丝杠副,数控机床

ABSTRACT The continuous development of science and technology, mechanical products, and productivity of the quality of the increasing number of requests. The automation of the process to achieve the above requirements. It not only improves product quality, increase productivity, reduce production costs, but also can greatly improve the working conditions of workers. Large-scale automated production, the widespread use of automatic machines, machine tool and special machine tools and automatic production lines, while the implementation of multi-tool, multi-bit processing in order to achieve high efficiency and degree of automation. These are rigid automation in the face of small batch production, it is not suitable for small batch production, is often necessary to change the type of product, which requires a flexible production line. But to a certain extent, the CNC machine tool is a great meet this requirement. The general control of the media, and numerical control device, the servo system of the CNC milling machine, the body composed of four parts. The numerical control device to control the media, the role of CNC equipment, servo system, four components of the Machine Tool. It is computer-controlled milling machine. CNC technology is the basis of modern manufacturing technology. It combines computer technology, automatic control technology, automatic detection technology, precision machinery and high-tech, it is widely used in machinery manufacturing industry. Instead of general machine tools, CNC machine tools, the manufacturing sector to produce fundamental change, and bring huge economic benefits. It is foreseeable that advanced automation technologies will further demonstrate the value of CNC machine tools, CNC machine tool applications open up a broader Key words: automatic machine, economic type milling machine, Stepping Motor, Ball Screws

进给系统

数控机床的进给传动系统概述 数控机床进给系统的机械传动结构,包括引导和支承执行部件的导轨、丝杠螺母副、齿轮齿条副、蜗杆蜗轮副、齿轮副、同步齿形带副及其支承部件等。数控机床的进给运动是数字控制的直接对象,被加工工件的最终坐标位置精度和轮廓精度都与其传动结构的几何精度、传动精度、灵敏度和稳定性密切相关。 滚珠丝杠螺毋副 数控机床的进给运动链中,将旋转运动转换为直线运动的方法很多,主要采用滚珠丝枉螺母副。有些大型数控机床和精密机床进给机构中,也采用静压丝扛螺母副和静压蜗杆蜗条副。 (1)摄珠丝杠螺母副的工作原理和特点 滚珠丝杠螺母副由弧形滚道面的丝杠、滚珠、滚珠循环返回器(回珠器),以及圆弧形滚道面的螺母组成。其结构原理示意图如图7—2所示。在丝杠3和螺母1 上都有半圆弧形的螺旋榴,当它们套装在一起时便形成了滚珠的螺旋滚道。螺母上有滚珠回路管道M将几圈螺旋滚道的两端连接起来构成封闭的循环滚道,并在滚道内装满滚珠。当丝杠旋转时,滚珠在谈道内既自转又沿滚道循环转动。因而迫使螺母(或丝杠)轴向移动。 由于滚珠丝杠螺母副是以滚动摩擦代替滑动摩擦,所以具有下列特点: ①摩擦损失小,传动效率高,效率可以达到o.92一o.96,相当于滑动丝扛的 1/43 ②动作灵敏,低速运动平稳性好,随动精度和定位精度高;滚珠丝杠螺母副的摩擦阻力小,动静摩擦力差小,不易产生爬行现象; ③磨损小,精度保持性好,使用寿命长; ④不自锁,可以进行进向传动; ⑥进行适当的预紧后,可以消除轴向间隙,提高袖向运动精度和刚度。 ⑥工艺复杂、制造成本高.另外,由于不能自钡,垂直和倾斜安装的时候须考虑制动装置;运动速度受到一定的限制,传动速度过高时,容易出现滚珠在其回路滚道内卡珠现象。 (2)滚珠丝杠螺母副的循环方式

系统架构设计

技术架构 技术架构总览 业务框架技术方案运营监控治理安全防范 接入层 前后台分离动静分离预处理业务量监控 流量切换Https接入接口层服务网关,路由分发 业务链 黑白名单 微服务/组件MQ API SLA 灰度 订单 服务层Oauth认证产品异步/离线MapReduce 日志收集隔离/降级 资源 Hystrix熔断 SSO AI 供应商 调用栈 … 安全巡检 DB水平扩充/ HDFS 服务器状况身份认证 读写分离 数据层动态规划 数据存储IP限制 分布式缓存NoSQL 网络状况

技术方案 前台技术架构 根据用户设备及浏览器尺寸路由 PC PAD Mobile 其它智能设备页面自适应、最小宽度页面自适应 页面自适应element-ui + vuejs + Echarts vuejs + muijs vuejs + muijs 金豆云CMS 配置编译发布 自自系统构建:Webpack , Gulp 基础组件库 定定 义义JS CSS Resource Html5 组样 件式*.js,*.vue *.sass,*.css Font,Img Font,Img 基础样式库

技术方案 微服务架构 结合现实情况,平台服务计划分二个阶段完成,先完成服务化,后续在服务化的基础上重构成微服务第一步:服务化第二步:微服务 Load Balancer 服务注册中心– zookeeper 服务监控基础服务框架 服务提供者服务提供者服务提供者 spring boot WebServer WebServer 业务代码业务代码业务代码报警分布式RPC服务框架 dubbo 异构 服务提供者服务提供者服务提供者实时数据 语言服务注册中心 监控 Proxy 业务代码业务代码业务代码zookeeper 集群 暂停 用户订单商品…服务发布容器 服务提供者服务提供者服务提供者恢复 服务服务服务docker 下线 业务代码业务代码业务代码 持续集成工具 服务治理 jenkins 用户订单商品…服务依赖调用链路服务流量性能瓶颈SLA分析历史信息 关系分析追踪控制分析统计

数控机床进给系统设计

第一章、数控机床进给系统概述 数控机床伺服系统的一般结构如图图1-1所示: 图1-1数控机床进给系统伺服 由于各种数控机床所完成的加工任务不同,它们对进给伺服系统的要求也不尽相同,但通常可概括为以下几方面:可逆运行;速度范围宽;具有足够的传动刚度与高的速度稳定性; 快速响应并无超调;高精度;低速大转矩。 1、1、伺服系统对伺服电机的要求 (1)从最低速到最高速电机都能平稳运转,转矩波动要小,尤其在低速如0、1r /min或更低速时,仍有平稳的速度而无爬行现象。 (2)电机应具有大的较长时间的过载能力,以满足低速大转矩的要求。一般直流伺服电机 要求在数分钟内过载4-6倍而不损坏。 (3)为了满足快速响应的要求,电机应有较小的转动惯量与大的堵转转矩,并具有尽可能 小的时间常数与启动电压。电机应具有耐受4000rad/s2以上的角加速度的能力,才能保证电机可在0、2s以内从静止启动到额定转速。 (4)电机应能随频繁启动、制动与反转。 随着微电子技术、计算机技术与伺服控制技术的发展,数控机床的伺服系统已开始采用高速、高精度的全数字伺服系统。使伺服控制技术从模拟方式、混合方式走向全数字方式。由位置、速度与电流构成的三环反馈全部数字化、软件处理数字PID,使用灵活,柔性好。数字伺服系统采用了许多新的控制技术与改进伺服性能的措施,使控制精度与品质大大提高。 数控车床的进给传动系统一般均采用进给伺服系统。这也就是数控车床区别于普通车床的一个特殊部分。 1、2、伺服系统的分类 数控车床的伺服系统一般由驱动控制单元、驱动元件、机械传动部件、执行件与检测反馈环节等组成。驱动控制单元与驱动元件组成伺服驱动系统。机械传动部件与执行元件组成机械传动系统。检测元件与反馈电路组成检测系统。 进给伺服系统按其控制方式不同可分为开环系统与闭环系统。闭环控制方式通常就是

(完整版)很详细的系统架构图-强烈推荐

很详细的系统架构图--专业推荐 2013.11.7

1.1.共享平台逻辑架构设计 如上图所示为本次共享资源平台逻辑架构图,上图整体展现说明包括以下几个方面: 1 应用系统建设 本次项目的一项重点就是实现原有应用系统的全面升级以及新的应用系统的开发,从而建立行业的全面的应用系统架构群。整体应用系统通过SOA面向服务管理架构模式实现应用组件的有效整合,完成应用系统的统一化管理与维护。 2 应用资源采集 整体应用系统资源统一分为两类,具体包括结构化资源和非机构化资源。本次项目就要实现对这两类资源的有效采集和管理。对于非结构化资源,我们将通过相应的资源采集工具完成数据的统一管理与维护。对于结构化资源,我们将通过全面的接口管理体系进行相应资源采集模板的搭建,采集后的数据经过有效的资源审核和分析处理后进入到数据交换平台进行有效管理。 3 数据分析与展现 采集完成的数据将通过有效的资源分析管理机制实现资源的有效管理与展现,具体包括了对资源的查询、分析、统计、汇总、报表、预测、决策等功能模块的搭建。 4 数据的应用 最终数据将通过内外网门户对外进行发布,相关人员包括局内各个部门人员、区各委办局、用人单位以及广大公众将可以通过不同的权限登录不同门户进行相关资源的查询,从而有效提升了我局整体应用服务质量。 综上,我们对本次项目整体逻辑架构进行了有效的构建,下面我们将从技术角度对相

关架构进行描述。 1.2.技术架构设计 如上图对本次项目整体技术架构进行了设计,从上图我们可以看出,本次项目整体建设内容应当包含了相关体系架构的搭建、应用功能完善可开发、应用资源全面共享与管理。下面我们将分别进行说明。 1.3.整体架构设计 上述两节,我们对共享平台整体逻辑架构以及项目搭建整体技术架构进行了分别的设计说明,通过上述设计,我们对整体项目的架构图进行了归纳如下: