低熔点熔盐蓄热罐内温度分布与散热损失实验_崔武军

第65卷 第S1期 化 工 学 报

V

ol.65 No.S1 2014年5月 CIESC Journal May

2014檭檭檭檭檭檭檭檭檭檭檭檭檭檭殐

殐

殐

殐

研究论文

低熔点熔盐蓄热罐内温度分布与散热损失实验

崔武军1,吴玉庭1,熊亚选2,刘闪威1,孟强1,马重芳1

(1

北京工业大学传热强化与过程节能教育部重点实验室及传热与能源利用北京市重点实验室,北京100124;

2

北京建筑大学供热、供燃气、通风及空调工程北京市重点实验室,北京100044

)摘要:为了研究熔盐蓄热罐内的温度分布变化与散热规律,采用课题组搭建的槽式聚光熔盐集热、传热与蓄热实验台中的熔盐罐作为实验装置,通过加热、内循环及冷却等实验,得到了罐体在各运行状态下的温度分布数据,并分析拟合得到了自然冷却降温阶段熔盐罐散热功率随时间和温度的变化曲线。实验结果表明:加热时,加热器下部熔融盐出现明显的温度分层现象。混合均匀后的冷却降温过程,熔融盐基本不出现温度分层现象。关键词:熔盐;蓄热罐;温度分层;热损失;太阳能热发电DOI:10.3969/j.issn.0438-1157.2014.z1.026中图分类号:TK

513.5文献标志码:A文章编号:0438—1157(2014)S1—162—06

Temperature distribution and heat loss experiments oflow melting

point molten salt heat storage tankCUI Wujun1,WU Yuting1,XIONG Yaxuan2,LIU Shanwei 1,MENG Qiang1,MA Chongfang

1

(1 Key Laboratory of Enhanced Heat Transfer and Energy Conservation,Ministry

of Education of China,Key Laboratory of Heat Transfer and Energy Conversion of Beijing Municipality,Beijing University

ofTechnology,Beijing100124,China,2 Key Laboratory of HVAC,Beijing University of Civil Engineering

andArchitecture,Beijing1

00044,China)Abstract:In order to study

the temperature distribution and heat loss mechanism of molten salt heatstorage tank,experiments of heating,internal cycle and natural cooling were conducted by using themolten salt storage tank in the solar trough heat collecting and transfer experimental system with lowmelting point molten salt developed by the laboratory.Molten salt temperature distributions in the heatingand cooling

process were obtained and the curves of heat loss with time and temperature were correlated.The results indicated that in heating process,obvious temperature stratification were observed in themolten salts tank below heater,but for natural cooling,no obvious temperature stratification wereobserved.

Key words:molten salt;heat storage tank;temperature stratification;heat loss;solar thermalpower g

eneration 2

014-01-26收到初稿,2014-02-06收到修改稿。联系人:熊亚选。第一作者:崔武军(1987—),男,硕士研究生。基金项目:国家自然科学基金项目(51206004)

;国家重点基础研究发展计划项目(2010CB227103

)。

Received

date:2014-01-26.Corresponding author:Dr.XIONG Yaxuan,xiongyaxuan@bucea.edu.cn

Foundation item:supported by

the National Natural ScienceFoundation of China(51206004)and the National Basic

ResearchProg

ram of China(2010CB227103).

引 言

太阳能热发电技术已经在国际上获得了较大成

功[

1-

2]。截止目前,投入运行的太阳能热电站装机容量已达到2135.8MW。与大规模的高温熔盐蓄热技术相结合已成为太阳能热发电的发展趋势。熔盐显热蓄热已在19座商业化运行的太阳能热发电站(总装机容量达到875MW)上成功应用,另外在建的太阳能热发电站中有一半采用大规模熔盐显热蓄热技术。熔盐蓄热罐作为整个蓄热系统的关键部件,也是太阳能热电站传热蓄热子系统主要的组成部分之一。揭示熔盐罐内温度分布与散热机理,对于熔盐蓄热罐的设计优化与运行调控具有重要的意义。美国Sandia国家实验室较早设计并测试一

个2.3MW·h的熔融盐斜温层单罐蓄热系统[3-4]

,此后,许多学者[5-7]相继开展了一系列有关斜温层蓄热的实验研究以及数值模拟工作。左远志等[8]提

出了一种相变蓄热和斜温层蓄热复合的混合蓄热系

统,尹辉斌等[

9]

构建了基于高性能混合硝酸熔融盐高温蓄热系统,并对蓄热系统性能进行了测试。然而,熔盐双罐蓄热系统是太阳能热发电系统中的主

要蓄热形式[

10-

11],其蓄热罐内熔盐温度分层往往较为明显。目前国内外对于熔盐蓄热罐内温度分层和散热损失的研究工作较少。

北京工业大学教育部传热强化与过程节能重点实验室自主建成了槽式聚光熔盐集热、传热与蓄热

实验台[12-

15],采用自主配制的熔盐Hts(熔点85.4℃)

[16]

在该实验系统中实现了长期循环运行,运行时间累积超过1000h。本文以该实验台中熔盐蓄热罐为实验装置,通过加热、内循环及冷却等实验,得到了罐体在各运行状态下的温度分布数据。并分析拟合得到了自然冷却降温阶段熔盐罐散热功率随时间和温度的变化曲线。

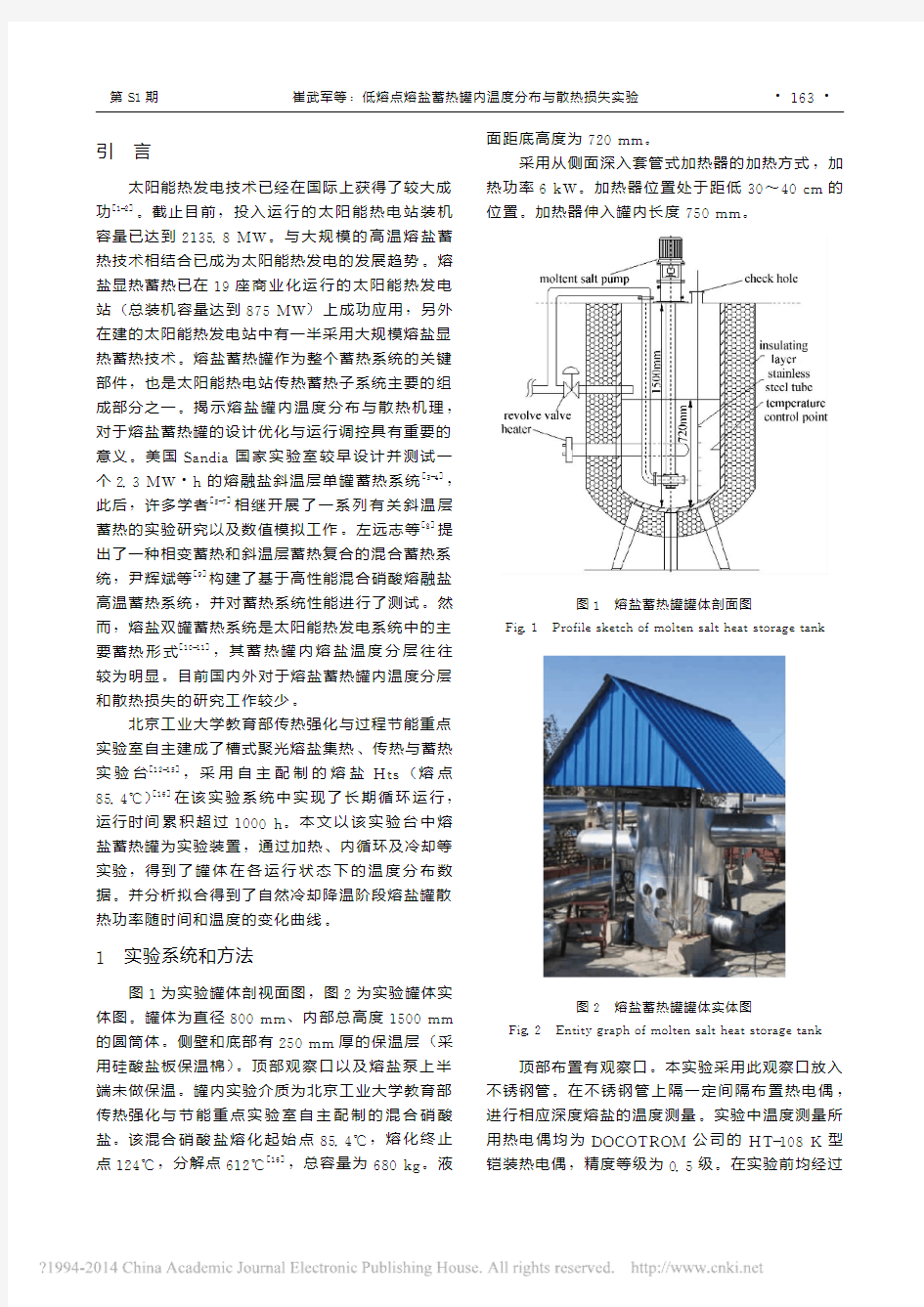

1 实验系统和方法

图1为实验罐体剖视面图,图2为实验罐体实体图。罐体为直径800mm、内部总高度1500mm的圆筒体。侧壁和底部有250mm厚的保温层(采用硅酸盐板保温棉)

。顶部观察口以及熔盐泵上半端未做保温。罐内实验介质为北京工业大学教育部传热强化与节能重点实验室自主配制的混合硝酸盐。该混合硝酸盐熔化起始点85.4℃,熔化终止

点124℃,分解点612℃[16]

,总容量为680kg

。液面距底高度为720mm。

采用从侧面深入套管式加热器的加热方式,加热功率6kW。加热器位置处于距低30~40cm的位置。加热器伸入罐内长度750mm

。

图1 熔盐蓄热罐罐体剖面图

Fig.1 Profile sketch of molten salt heat storag

e tank

图2 熔盐蓄热罐罐体实体图

Fig.2 Entity

graph of molten salt heat storage tank

顶部布置有观察口。本实验采用此观察口放入不锈钢管。在不锈钢管上隔一定间隔布置热电偶,进行相应深度熔盐的温度测量。实验中温度测量所用热电偶均为DOCOTROM公司的HT-

108K型铠装热电偶,精度等级为0.5级。在实验前均经过

·

361· 第S1期 崔武军等:低熔点熔盐蓄热罐内温度分布与散热损失实验

温度标定。各热电偶温度均由安捷伦模块和计算机进行数据采集。

熔盐泵为液下泵,从罐体顶部安装,伸入液面下。当开启泵并开启回盐阀后,罐体内储盐会进行一个自循环混合。使罐内温度迅速趋于一致。

实验方法:开启加热器,对罐内熔盐进行加热,采集记录加热过程罐内熔盐各层温度变化情况;开启熔盐泵并开启回盐阀进行内循环,继续加热,得到熔盐在混合后继续加热各层温度变化情况;加热到一定温度后,开启熔盐泵进行内循环混合,进而关闭加热器得到熔盐各层温度在自然冷却过程的温度变化情况。

2 实验理论计算

在任意时刻罐体总的散热损失,包括以下几部分

Ф=Ф1+Ф2+Ф3

(1

)式中 Ф为罐体总散热损失,Ф1为罐体壁面散热损失,Ф2为罐体底部散热损失,Ф3为罐体顶部散

热损失。

熔盐在冷却过程中散热损失通过式(2

)计算Ф=cp

mΔt1(2)式中 cp为相应温度下熔盐比热容,m为罐体内

熔盐的总质量,Δt1为熔盐温度变化值。

蓄热罐壁面散热损失通过圆筒壁导热公式[

17]

近似计算

Φ1=2πλlΔt2

lnr2r1(3

)式中 λ为壁面保温材料的热导率,Δt2为内壁面

与外表面温差,l为圆柱壁高度,r2,r1分别为圆筒壁外、内壁面半径大小。

罐体底部为椭球壳,其导热过程参考空心椭球

的导热过程[18-

20]。通过椭球壳导热公式[20]计算散

热损失

Φ2=4πλdΔt2

ln{[(ξ2+1)(ξ1-1)]/[(ξ2-1)(ξ

1+1)]}(4)式中 Δt2为内壁面与表面温差,ξ

1和ξ2分别是椭球壳内壁面和外壁面在椭球坐标系中ξ坐标值,d为椭球坐标系中的焦距。

测得熔盐温度和外界环境温度后,通过上述式(3)、式(4

)可以近似计算得出壁面和底部散热损失,通过熔盐温度降可以得出总散热损失,进而可计算出顶部散热损失。通过罐内熔盐温度随时间的变化曲线可以分别得出各时间段、各温度段熔盐总

的散热损失值,采用多项式拟合得到熔盐总的散热功率随时间和温度的变化的拟合公式和拟合曲线。

3 实验结果与分析

开启罐内加热器对熔盐进行加热,罐内各层起始温度为40~50℃。罐内各层温度变化情况如图3所示。图中横坐标为时间(h)

,纵坐标为温度(℃)

,为方便区分,图中各曲线名称为其距罐底距离。由图可知,当开启加热器后,熔盐整体均开始升温,但是升温速率不同。其中位于加热器上方的42、52cm层温度上升最快。其次是距离加热器最近的32cm层。而22、12、2cm各层温度,升温缓慢,且升温速率呈递减趋势

。

图3 加热过程罐内熔盐各层温度的变化Fig.3 Molten salt temp

erature inside tankchanges during heating

process

将加热器控制温度设定为300℃进行加热。图4为当加热功率与罐体整体散热功率相等时各层温

度分布情况。由图可知,罐内熔盐各层温度在加热功率一定时最终会达到一个稳态值。加热器上方各层稳态值基本重合,而加热器下方各层稳态值随深度逐渐降低。形成一个明显的温度分层现象。

当开启熔盐罐内的熔盐泵,并开启回盐阀,罐内熔盐会进行内循环。先进行一次内循环后进行温度采集,图5为分别在罐内控制温度达到300℃和400℃时开启一次内循环熔盐各层温度变化情况。由图可知,内循环对罐内熔盐起到了快速彻底的搅拌作用。熔盐温度会迅速趋于一致。但是停止内循环后,随着罐内加热器的加热,加热器下方各层温度又逐渐脱离加热器上方温度,并形成明显的分层现象。由于熔盐热导率较小,导热性能较差,在蓄热罐内熔盐各层热传导主要以对流换热方式为主。

·

461·化 工 学 报 第6

5卷

图4 平衡态罐内熔盐各层温度的分布Fig.4 Molten salt temp

erature distribution insidetank during

equilibrium state

图5 开启内循环罐内熔盐各层温度的分布Fig.5 Molten salt temp

erature distributioninside tank when open inner loop

因此位于加热器上方各层温度升温速率较下方各层温度快很多。并由此可知,为保证加热效率,蓄热罐体的加热器最好布置于罐体底部。

将罐内熔盐加热至500℃左右进行内循环,使罐内各层温度混合均匀。最终混合后各层温度均为484℃。然后关闭罐内加热器,进行自然冷却降温

过程,温度最终降至136℃。各层温度随时间以及室外温度随时间变化曲线如图6所示。由图可见,各层温度在冷却散热过程中温度始终一致,没有出现分层现象。

前文理论计算已经指出,罐体总散热损失包括罐体壁面散热损失、罐体底部散热损失和罐体顶部散热损失。降温段罐内熔盐温度从484~136℃,而室外温度波动一直不大,维持在0℃左右。

通过冷却过程温度变化曲线计算得出罐内熔盐总的蓄热量(484~136℃)为3.69×105kJ

,

而整图6 内循环后自然冷却过程各层温度的变化Fig.6 Molten salt temperature chang

e in eachlayer during natural cooling

process

个过程平均散热功率为1.14kW。

其中壁面散热损失由壁面导热公式[式(3)

]计算,将保温材料热导率λ取0.03W·(m·

K)-1

,温差和罐体尺寸代入式(3),得到壁面散热损失变化为22~6W。罐体底部散热损失由椭圆

球壳导热公式[式(4

)]计算,得到底部散热损失为75~20W。由式(1)计算可知顶部散热占总散热损失的大部分。因此罐内熔盐因为顶部散热量占主导,且内部热量传递以对流换热为主,当熔盐上层温度下降,下层熔盐通过对流很快将热量传到上

层。所以熔盐各层温度始终会保持同步,没有出现温度分层现象。

此现象为计算散热损失提供方便。由该冷却散热过程熔盐温度变化数据,可以拟合得到散热损失随时间变化曲线如图7所示,公式如下

P=2.8699-9.957×10-2t+2.01×10-

3t2-

2.14777×10-5t3+9.0099×10-

8t

4(5

)式中 P为散热功率,t为罐内熔盐温度。

并且可以拟合得到散热损失随温度的变化曲线如图8所示,公式如下

P=0.31881-7.4923×10-4t+1.36563×10-

5t2(6

)4 结 论

本文通过对蓄热罐内低熔点熔盐在加热、混合和冷却过程的各层温度分布情况进行实验分析,得到以下结论。

(1

)熔盐介质内部热量传递方式以自然对流换热为主,对于熔盐蓄热罐设计,将加热器布置于罐体底部,有较高的加热效率。

(2

)加热过程和平衡态过程,由于熔融盐导热·

561· 第S1期 崔武军等:低熔点熔盐蓄热罐内温度分布与散热损失实验

图7 蓄热罐散热损失随时间的变化曲线Fig.7 Heat storag

e tank heat loss versus time

图8 蓄热罐散热损失随温度的变化曲线

Fig.8 Heat storage tank heat loss versus temp

erature

性能较差,加热器下部熔融盐出现明显的温度分层现象。由于罐体顶部散热损失占主导且熔盐以自然对流换热为主,混合均匀后的冷却降温过程,熔融盐基本不出现分层现象。

(3

)通过自然冷却降温过程温度变化数据拟合得到了蓄热罐体散热损失功率随时间和温度的变化曲线和拟合公式。

符 号 说 明

cp—

——熔盐比热容,J·(kg·K)-1

d—

——椭球坐标系中的焦距,ml

———圆柱壁高度,mm———罐体内熔盐总的质量,kg

r1,r2———分别为圆筒壁内、外壁面半径大小,mΔt1,Δt2—

——分别为罐内熔盐温度变化值、罐体内壁面与外表面温差,℃

λ———壁面保温材料的热导率,W·(m·K)-1

ξ1,ξ

2———分别为椭球壳内壁面和外壁面在椭球坐标系中ξ坐标值

Ф—

——罐体总散热损失,kWФ1,Ф2,Ф3—

——分别为罐体壁面、底部和顶部散热损失,kW

References

[1]Richard T.The Global CSP Market—Its Industry

,Structureand Decision Mechanisms[M].Hanburg,2003:45-66[2]Mills D.Advances in solar thermal electricity

technology[J].Solar Energy,2

004(76):19-31[3]Pacheco J E,Showalter S K,Kolb W J.Develop

ment of amolten-salt thermocline thermal storage system for parabolictrough plants[J].Journal of Solar Energy Engineering,2002,124(2):153-

159[4]Brosseau D,Kelton J W,Ray D,et al.Testing

ofthermocline filler materials and molten-salt heat transferfluids for thermal energy storage systems in parabolic troughplants[J].Journal of Solar Energy Engineering,2005,127(1):109-

116[5]Yang

Z,Garimella S V.Thermal analysis of solar thermalenergy storage in a molten-salt thermocline[J].SolarEnergy,2

010,84(6):974-985[6]Bayón R,Rojas E.Simulation of thermocline storag

e forsolar thermal power plants:from dimensionless results toprototypes and real-size tanks[J].International Journal ofHeat and Mass Transf

er,2013,60(1):713-721[7]Qin F,Yang X,Ding

Z,et al.Thermocline stabilitycriterions in single-tanks of molten salt thermal energy

storage[J].Applied Energy,2012,97(1):816-821[8]Zuo Yuanzhi(左远志),Li Xiy

a(李熙亚).Scheme andexperiments of a molten-salt hybrid thermocline thermalstorage system[J].Chemical Industry and EngineeringProg

ress(化工进展),2007,26(7):1018-1022[9]Yin Huibin(尹辉斌),Ding Jing(丁静),Yang

Xiaoxi(杨晓西).Thermal characteristics of the high-temperaturemolten-salt heat storage process with a thermocline in singletank[J].Proceedings of the CSEE(中国电机工程学报),2013,33(26):68-

74[10]Sandia National Laboratories.Solar p

ower tower design basisdocument

[R].

California

:Sandia

National

Laboratories,2001

[11]Herrmann U,Kelly

B,Price H.Two-tank molten saltstorage for parabolic trough solar power plants[J].Energy,2004,29(5/6):883-

893[12]Xiong

Yaxuan(熊亚选).Research and development ofp

arablic trough collecter technology[D].Beijing:BeijingUniversity

of Technology,2010:37-84[13]Zhang Yeqiang(张业强).Experimental study

on light-heatconversion of trough collector system and heat transferenhancement with molten salt[D].Beijing:Beijing

University

of Technology,2010:11-29[14]Liu Shanwei(刘闪威).Experimental study

on heat transferwith molten salt in trough solar collector sy

stem[D].·

661·化 工 学 报

第6

5卷

Beijing:Beijing University of Technology,2012:3-25

[15]Liu Bin(刘斌).Experimental study for forced convectiveheat transfer with molten salt in a circular tube[D].Beijing:Beijing University of Technology,2009:12-32

[16]Ren Nan(任楠).Preparation and experimental study ofthermal properties of mixed carbonates and molten salts withlow melting point[D].Beijing:Beijing University of

Technology,2011:65-79

[17]Yang Shiming(杨世铭),Tao Wenquan(陶文铨).HeatTransfer(传热学)[M].Beijing:Higher Education Press,

2006:30-277

[18]Blennerhassett P J.Heat conduction in a sphere[J].Parabola,1981,17(3):2-5

[19]Jiang F.Solution and analysis of hyperbolic heat propagationin hollow spherical object[J].Heat and Mass Transfer,2006,42(12):1083-1091

[20]Xuan Yimin(宣益民).Steady state thermal conduct analysisin hollow ellipsoid[J].Journal of East China Institute of

Technology(华东工学院学报),1986,38:50-55

·

7

6

1

·

第S1期 崔武军等:低熔点熔盐蓄热罐内温度分布与散热损失实验

熔点的测定预习实验报告

河北北方学院2010级工业分析与检验一班邢妍萍 熔点的测定预习实验报告 一、实验目的及要求 1.了解熔点测定的意义和应用。 2.掌握熔点测定的操作方法。 3.了解温度计校正的方法。 二、实验原理 晶体化合物的固液两态在大气压力下成平衡时的温度称为该化合物的熔 点。利用测定熔点,可以估计出有机化合物的纯度。如果在一定的温度和压力下,将某物质的固液两相置于同一容器中,将可能发生三种情况:固相迅速转化为液相;液相迅速转化为固相;固相液相同时并存,它所对应的温度TM即为该物质的熔点。 三、实验装置 温度计、b形管(Thiele管)、熔点毛细管、酒精灯、开口橡皮塞、乳胶管、玻璃棒、烧杯、表面皿 四、实验步骤 1.制备熔点管内径为1mm、长为60~70mm、一端封闭的毛细管作为熔点管 2.样品的填装取干燥、研细的待测物样品放在表面皿上,将毛细管开口一端插入样品中,即有少量样品挤入熔点管中。然后取一支长玻璃管,垂直于桌面上,由玻璃管上口将毛细管开口向上放入玻璃管中,使其自由落下,将管中样品夯实。重复操作使所装样品约有 2~3mm 高时为止。 3、仪器安装向 B 管中加入浓硫酸作为加热介质,直到支管上沿。在温度计上 附着一支装好样品的毛细管,毛细管中样品与温度计水银球处于同一水平。 将温度计带毛细管小心悬于B 管中,使温度计水银球位置在B 管的直管中部。 4、测定在 B 管弯曲部位加热。接近熔点时,减慢加热速度,每分钟升 1℃左 右,接近熔点温度时,每分钟约 0.2℃。观察、记录样品中形成第一滴液体时的温度(初熔温度)和样品完全变成澄清液体时的温度(终熔温度)。熔点测定应有至少两次平行测定的数据,每一次都必须用新的毛细管另装样品测定,而且必须等待浓硫酸冷却到低于此样品熔点 20~30℃时,才能进行下一次测定 5、未知样品,可用较快的加热速度先粗测一次,在很短的时间里测出大概的熔点。实际测定时,测定两次,加热到粗测熔点以下 10~15℃,必须缓慢加热,使温度慢慢上升,这样才可测得准确熔点

熔盐物化性质

熔盐物化性质 1亚硝酸钠(NaNO2): 亚硝酸钠(SIDIUM NITRITE)为白色和微黄色斜方晶体,无臭、略有咸味,易潮解、易溶于水和液氨中,水溶液呈碱性(Ph=9),微溶于甲醇、乙醇、乙醚,吸湿性强。亚硝酸钠在常温下在空气中逐渐氧化,表面层变为硝酸钠,加热到330℃以上分解出N2O2、NO,最后生成Na2O。亚硝酸钠与可燃物、有机物接触易引起燃烧,与铵盐或氰化物混合会爆炸。与酸类、还原性物质接触或加热分解会放出有毒的氮氧化合物。晶体亚硝酸钠在160~162℃之间有一转化点,此时,膨胀性、导电性、比热、压电性等物理性质均发生变化。 亚硝酸钠有毒,人致死量为2g,皮肤接触亚硝酸钠溶液的极限浓度为15%,大于此浓度时皮肤会发炎,出现斑疹。 亚硝酸钠应存储在阴凉、通风仓库内,远离火种、热源。包装要密封,不可与空气接触,应与易燃物、可燃物、还原剂、硫、磷、氧化剂分开堆放,切忌混储混运,搬运时要轻装轻卸,防止包装和容器损坏。 *熔点:271℃ *沸点:320℃ *相对密度:(水=1)2.17 *分解温度:320℃ *燃烧性:助燃

2硝酸钾(KNO3): 硝酸钾(POTASSIUM NITRITE)为无色透明斜方或菱形晶体或白色粉末,易溶于水,能溶于液氨和甘油,不溶于乙醇和乙醚。在空气中不易潮解,在334℃分解放出氧气,并转化成亚硝酸钾,继续加热则生成氧化钾和氮氧化物气体,硝酸钾是强氧化剂,与可燃物接触能助火势,与还原剂、碳、硫及钛、锌等金属粉末接触能引起燃烧或爆炸。 硝酸钾强烈地刺激皮肤和眼睛,甚至造成灼伤,皮肤接触引起皮肤干燥、皲裂和皮疹。 硝酸钾应存储在阴凉、干燥的通风处,远离火种、热源,应与易燃物、可燃物、还原剂、硫、磷等分开堆放,切忌混储混运,搬运时要轻装轻卸,防止包装和容器损坏。 *熔点:334℃ *相对密度:(水=1)2.17 *分解温度:400℃ *燃烧性:助燃 3熔盐的质量要求: ⑴KNO3: KNO3≥99.6% H2O ≤0.1% 氯化物(以NaCl计)≤0.008% 水中不溶物≤0.01%

实验四 熔点的测定

实验十一熔点测定 一、实验目的 1.了解熔点测定的意义和作用 2.掌握熔点测定的操作技术 二、实验原理 将晶体物质加热到一定的温度,就可以从固态转化为液态,此时的温度就称为该化合物的熔点。如果给熔点下一个严格的定义,应该为固液两态在大气压力下达到平衡时的温度。固体物质从初熔至全熔时的温度范围称为熔点范围(熔程),纯粹的晶体物质熔程很窄,一般为0.5 ~1.0℃,可以看成有固定的熔点。若有少量杂质存在时,有机物的熔点降低、熔程加长。因此通过测定熔点,可初步判断该化合物的纯度。也可以将两种物质混合后,看其熔点是否下降,以判断两种熔点相近的物质是否同一物质。 三、实验用品 提勒管(Thiele tube)温度计(150℃,精度0.1℃) 毛细管(内径1mm,长约8 cm,一端熔封) 开口软木塞玻璃管(长40~50cm,直径8~12mm) 浴液(液体石蜡或浓硫酸)苯甲酸样品和尿素样品 四、实验操作 (一)样品的填装 分别取少量经过干燥并研细的苯甲酸样品或尿素样品 (0.1~0.2克)堆在洁净干燥的表面皿上,将毛细管开口端向下插入样品堆中,有少量样品被挤入毛细管的开口端。再取硬质玻璃管直立于实验台面上,将挤入样品的毛细管开口端向上放入玻璃管中,任其自然落下,如此重复数次,使样品紧密地填充在毛细管底部约2~3mm。如样品易升华或受潮,则应将开口端熔封。每种样品装3~ 4根备用。 (二)仪器装置 将提勒管固定在铁架台上,倒入液体石蜡或浓硫酸做为浴液。将装好样品的毛细管用橡皮圈固定于温度计的下端,使毛细管底端位于温度计水银球的中间

(见实验图11-1),然后将此带有毛细管的温度计通过开口软木塞插入提勒管内,使温度计的水银球位于两支管的中间 (注意勿使橡皮圈触及浴液,以免浴液被污染变黑)。 图11-1 熔点测定装置 (三)熔点的测定 1.粗测上述准备工作完成后,在充足的光线下进行操作,用小火徐徐加热提勒管支管底部(见实验图12-1),控制加热速度在每分钟升温2~3℃,观察并记录样品开始熔化的温度,即为粗测熔点,作为精测的参考。 2.精测待浴液温度下降至100℃左右时,将温度计取出,换上第二根毛细管,用小火加热(操作如前)。当温度升高至离粗测熔点约10~15℃时,须改用极小火加热,使温度上升约每分钟1~2℃。仔细观察毛细管中样品变化的情况。样品在受热的过程中,将依次出现“发毛”、“收缩”、“软化”、“出汗”(出现液滴)、“崩溃”等现象。“发毛”、“收缩”、“软化”以及形成软质柱状物而无液化现象时,都不是初熔,如果这种现象持续时间长,说明样品纯度较差,含杂质多。当出现“出汗”(即出现液滴)现象时才是初熔,记录此时的温度。当固体全部消失,样品变成清亮液体时,即为全熔温度。由初熔至全熔时的温度范围即为样品的熔点。 3.用同样的方法测定另外2个毛细管中样品的熔点,取平均值。

冰的熔解热的测定实验报告

实验名称测定冰的熔解热 一、前言 物质从固相转变为液相的相变过程称为熔解。一定压强下晶体开始熔解时的温度称为该晶体在此压强下的熔点。对于晶体而言,熔解是组成物质的粒子由规则排列向不规则排列的过程,破坏晶体的点阵结构需要能量,因此,晶体在熔解过程中虽吸收能量,但其温度却保持不变。物质的某种晶体熔解成为同温度的液体所吸收的能量,叫做该晶体的熔解潜热。 二、实验目的 1、学习用混合量热法测定冰的熔解热。 2、应用有物态变化时的热交换定律来计算冰的溶解热。 3、了解一种粗略修正散热的方法——抵偿法。 三、实验原理 本实验用混合量热法测定冰的熔解热。其基本做法如下:把待测系统A和一个已知热容的系统B混合起来,并设法使它们形成一个与外界没有热量交换的孤立系统C (C=A+B).这样A(或B)所放出的热量,全部为B(或A)所吸收。因为已知热容的系统在实验过程中所传递的热量Q,是可以由其温度的改变△T 和热容C计算出来,即Q = C△T,因此待测系统在实验过程中所传递的热量也就知道了。 实验时,量热器装有热水(约高于室温10℃,占内筒容积1/2),然后放入适量冰块, 冰溶解后混合系统将达到热平衡。此过程中,原实验系统放热,设为Q 放 ,冰吸热溶成水, 继续吸热使系统达到热平衡温度,设吸收的总热量为Q 吸 。 因为是孤立系统,则有Q 放= Q 吸 (1) 设混合前实验系统的温度为T1,其中热水质量为m1(比热容为c1),内筒的质量为m2(比热容为c2),搅拌器的质量为m3(比热容为c3)。冰的质量为M(冰的温度和冰的熔点均认为是0℃,设为T0),数字温度计浸入水中的部分放出的热量忽略不计。设混合后系统达到热平衡的温度为T℃(此时应低于室温10℃左右),冰的溶解热由L表示,

新型熔盐太阳能

新型熔盐太阳能 美国拉斯维加斯有一个被1800面广告牌大小的巨型镜子包围的高塔。这座高塔是一座熔盐太阳能发电厂,厂内拥有目前世界最先进的熔盐太阳能发电技术。它意义十分重大,甚至可以与美国举世瞩目的太空计划相媲美。将来技术成熟之后,熔盐太阳能发电厂技术将应用于沙漠地区,生产干净清洁的绿色能源。 据估计,拉斯维加斯的这座熔盐太阳能发电厂将于2013年前完成。届时,发电厂将使用1万5千个太阳光反射装置,使阳光更好地集中在收集器中。有报道称,这个巨型的阳光收集器将会高达600英尺。 与普通的太阳能发电厂相比,熔盐太阳能发电厂最大的不同在于前者直接利用太阳能转化为电能,而后者则不然。在熔盐发电厂内,巨型镜子反射阳光,将热量导入装有熔盐的高塔中。熔盐受热开始流动,并在流经接收装置时加热装置中的水,产生强大的蒸汽。蒸汽中含大量能量,能够轻易驱动与接收器相连的涡轮机。涡轮机的机械运动产生电力。因此,熔盐太阳能发电厂是利用炽热的熔盐发电。 两者相比,熔盐的最大优势在于它一旦冷却就可以重新利用。更可贵的是,熔盐易于储存。 许多人都知道,用可替代能源发电最大的问题在于发电量的储存,而熔盐却不存在这一问题。如果说小规模的电量可以用电池来储存,熔盐则是储存大规模电量的最佳方案。有研究人员解释说,只要将熔盐储存进大的容器内,就几乎可以无限期地保存,进而阳光产生的大量能量也能无限期保存。 位于美国圣塔摩尼卡的名叫SolarReserve的公司准备在圣塔摩尼卡周围沙漠地区建立一个更大的熔盐发电厂。按计划,建成的发电厂将能为10万户居民提供日常所需能源。 发电厂消耗熔盐、水、太阳能,并利用火箭生产技术来发电。SolarReserve公司已为该技术申请了专利保护。特里·莫非是该公司总裁,他表示熔盐是一个秘密的资源。目前在美国加州有许多新的资源正处于实验阶段,但研究人员发现,熔盐是最非同寻常,并最具潜力的一种。SolarReserve正在为该项目筹集风险资金,而且正着手于它的市场推广。 虽然这项新技术十分前沿,但还是有环保组织对其持怀疑态度,对它提出了几点质疑。耗水量问题是该技术目前遇到的问题之一。许多环保人士都担心,因为发电需要产生大量蒸汽,因而该技术可能耗水量过大。但SolarReserve的官员打消了人们的疑虑,并保证说熔盐太阳能发电厂所需水量仅为传统发电厂的十分之一 美国太阳能研究人员最近发明了一种新型熔盐太阳能发电方法。它不象以往的太阳能热水器那样使太阳光加热管中的液体,而是将熔(火鬲)盐沿墙壁分级排列,使太阳光线直接照射熔(火鬲)盐,从而将太阳能转化为电能。这种太阳能发电方法操作简单,能量转化效率高;没有热量从管中损失,操作温度极限值也较大。

物化实验报告_凝固点降低法测定摩尔质量

凝固点降低法测定摩尔质量 丛乐 2005011007 生51 实验日期:2007年10月13日星期六 提交报告日期:2007年10月27日星期六 助教老师:刘马林 1 引言 1.1实验目的 1. 用凝固点降低法测定萘的摩尔质量 2. 学会用步冷曲线对溶液凝固点进行校正 3. 通过本实验加深对稀溶液依数性的认识 1.2 实验原理 稀溶液具有依数性,凝固点降低是依数性的一种表现,它与溶液质量摩尔浓度的关系为: *×f f f f B T T T K b ?=-= 其中,f T ?为凝固点降低值,*f T 、f T 分别为纯溶剂、溶液的凝固点,B b 为溶液质量摩尔浓度,f K 为凝固点降低常数,它只与所用溶剂的特性有关。如果稀溶液是由质量为B m 的溶质溶于质量为A m 的溶剂中而构成,则上式可写为: 1000××B f f A m T K M m ?= 即 310B f f A m M K T m =? (*) 式中: f K ——溶剂的凝固点降低常数(单位为1 K kg mol -); M ——溶质的摩尔质量(单位为1 g mol -)。 如果已知溶液的f K 值,则可通过实验测出溶液的凝固点降低值 f T ?,利用上式即可求出溶质的摩尔质量。 常用溶剂的f K 值见下表。 表1 常用溶剂的f K 值 kg mol 1.853 5.12 6.94 于新相形成需要一定的能量,故结晶并不析出),温度降低至一定值时出现结晶,当晶体生成时,放出的热量使体系温度回升,而后温度保持相对恒定。对于纯溶剂来说,在一定压力下,凝固点是固定不变的,直到全部液体凝固成固体后才会下降。相对恒定的温度即为凝固点。 对于溶液来说,除温度外还有溶液浓度的影响。当溶液温度回升后,由于不断析出溶剂晶体,所以溶液的浓度逐渐增大,凝固点会逐渐降低。因此,凝固点不是一个恒定的值。如把回升的最高点温度作为凝固点,这时由于已有溶剂晶体析出,所以溶液浓度已不是起始浓度,而大于起始浓度,这时的凝固点不是原浓度溶液的凝固点。要精确测量,应测出步冷曲线,按下一页图1(b )所示方法,外推至f T 校正。

熔盐炉温度控制系统的设计

课程设计 题目熔盐炉温度控制系统的设计学院自动化学院 专业自动化专业 班级 姓名 指导教师邓燕妮 2015 年 1 月10 日

课程设计任务书 学生姓名:专业班级: 指导教师:邓燕妮工作单位:自动化学院 题目: 熔盐炉温控制系统的设计 初始条件粒碱生产的工艺流程图如下 成品液碱(质量分数为50 %) 通过两段降膜蒸发浓缩为质量分数为99 %的熔融碱,再进一步通过负压闪蒸达到99. 5 %以上,送造粒塔造粒,形成直径小于1 mm 的颗粒碱,进行冷却、入仓库保管。产品质量的关键是熔盐炉温度控制。炉温是通过重油燃烧控制的。设计控制系统使炉温维持在680±2℃。 要求完成的主要任务: 1、了解粒碱生产工艺 2、绘制熔盐炉温度控制系统方案图 3、确定系统所需检测元件、执行元件、调节仪表技术参数 4、撰写系统调节原理及调节过程说明书 时间安排 1月2日选题、理解课题任务、要求 1月3日方案设计 1月4-9日参数计算撰写说明书 1月10日答辩 指导教师签名: 2014 年 12 月 30 日 系主任(或责任教师)签名: 2015年 1 月 20 日

目录 摘要 (1) 1粒碱生产工艺介绍 (2) 2控制系统 (2) 2.1简单控制系统 (2) 2.2比值控制系统 (2) 3熔盐炉温度控制系统设计 (3) 3.1熔盐炉温度控制系统工作原理 (3) 3.2各环节的正反作用选择 (5) 3.3控制器 (5) 3.4传感器及变送器 (6) 3.4.1温度传感器 (6) 3.4.2 孔板流量计 (7) 3.4.3温度变送器 (7) 3.4.4差压变送器 (8) 3.5执行器 (9) 3.5.1电/气转换器 (9) 3.5.2气动调节阀 (9) 3.6调节规律选择 (10) 3.7调节器参数整定 (10) 4调节过程分析 (11) 心得体会 (12) 参考文献 (13)

凝固点降低法测定摩尔质量。实验报告

凝固点降低法测定摩尔质量 实验目的 1 ?用凝固点降低法测定尿素的摩尔质量; 2?掌握固点降低法测摩尔质量的原理; 3.理解、绘制冷却曲线,并通过冷却曲线校正凝固点 实验原理 假设溶质在溶液中不发生缔合和分解,也不与固态纯溶剂生成固溶体,则由热力学理论岀发,可以导 岀理想稀薄溶液的凝固点降低值 ?T (即纯溶剂和溶液的凝固点之差)与溶质质量摩尔浓度 b B 之间的关系: * K f :T f =T f _T f = K f b B — m B (1)由此可导出计算溶质摩尔质量 M 的公式: M B m A K f m B * M B =—-—— (2)以上各式中:T f ,T f 分别为纯溶剂、溶液的凝固点,单位 K m 、m 分别 汀M A 为溶剂、溶质的质量,单位 kg ; K f 为溶剂的凝固点降低常数,与溶剂性质有关,单位 K ?kg ? mol -1 ;若已 知溶剂的K f 值,通过实验测得?T ,便可用式 ⑵ 求得M B 。也可由式(1)通过?T -m 的关系,线性回归以斜 率求得M 。 通常测定凝固点的方法是将溶液逐渐冷却,使其结晶。但是,实际上溶液冷却到凝固点,往往并不析 岀晶体,这是因为新相形成需要一定的能量,故结晶并不析岀,这就是所谓过冷现象。然后由于搅拌或加 入晶种促使溶剂结晶,由结晶放岀的凝固热,使体系温度回升。从相律看,溶剂与溶液的冷却曲线形状不 同。对纯溶剂,固一液两相共存时,自由度 f=1-2+1=0,冷却曲线出现水平线段,其形状如图 1(1)所示。 对溶液,固一液两相共存时,自由度 f=2-2+1=1,温度仍可下降,但由于溶剂凝固时放出凝固热,使温度 回升,回升到最高点又开始下降,所以冷却曲线不出现水平线段此时应按图 三. 仪器和试剂 凝固点测定仪,精密电子温差测量仪,电子天平,移液管 (50mL),蒸馏水,尿素,粗盐,冰 四. 操作步骤 1. 准备冷浴 (1)理想状态下的溶剂 (2)有过冷的溶剂 1(3)所示方法加以校正 (3)有过冷的溶液

实验6_乙酰苯胺熔点的测量

实验六乙酰苯胺等物质熔点的测量 一实验目的 1 掌握毛细管法测定乙酰苯胺等物质的熔点。 2 掌握用测量熔点的方法鉴定物质的种类和检验物质的纯度,并了解温度计的校正方法。 二实验原理 通常情况下,不同的固体物质都有固定的熔点(熔点范围0.5℃),通过特定条件下观测和记录该物质的固液平衡时的温度,可以测定它熔化范围(熔程),依此确定它的熔点。 三实验仪器与药品 熔点管、表面皿、研钵、40~50 cm的玻璃管、b形管、温度计、橡皮圈、自制的乙酰苯胺、标号为A、B、C的三个其它待测样品、液体石蜡、酒精灯。 四实验步骤 1. 样品处理。测量熔点前,要把乙酰苯胺等物质研成细末,并在干燥器或者烘箱中充分干燥。 2. 熔点管中样品的装料。以乙酰苯胺为例,其它物料的装料同乙酰苯胺类似。具体方法是:干燥的乙酰苯胺在表面皿中堆成小堆,熔点管插入到试料中,装入少量的粉末,然后熔点管竖起来,开口向上,且在桌面上顿几下使物料掉到管底,重复取料几次。为了保证试料装的均匀和结实,把熔点管从一根长40~50cm高的玻璃管中掉到表面皿上,如此重复几次。最后使试料的高度约为2~3mm.。 3.装试料的熔点管用浴液粘附在温度计上或者用橡皮圈套在温度计上,且使装试料的部分正靠在温度计水银球的中部。温度计用带缺口的单孔塞固定在b 形管中,b形管内装入液体石蜡,且液面略高于b形管上支管下端,使管内液体能够循环。

4.熔点的测量。通过酒精灯加热b形管下支管使管内液体石蜡升温。为准确的测量熔点,当加热到接近试料熔点时(114 ℃),必须使温度上升速度缓慢而均匀。记录下熔点管中刚有液体出现和试料完全熔融时,这两个点的温度读数,即为该样品的熔程。 5.每种试料至少测量两次,且每根装料试管只能使用一次。 【注意事项】 1.试料要充分干燥,否者测到的熔点范围大,熔点低。 2.试料需要充分研磨,且在熔点管中的装的结实均匀。 3.当加热到试料熔点以下10 ℃左右,加热温度速度缓慢而均匀1℃/min,要记录出现液体和试料完全熔融时的两个温度点,不能取两个温度点的平均值。【课堂提问内容】 1.此次实验目的是什么?实验原理是什么? 2.试料干燥的传统方法有哪几种? 3.为什么需要充分研磨试料,且在熔点管中装的结实均匀? 4.为什么测量熔点能鉴定物质种类和检验物质纯度? 5.为什么试料至少需要测量两次,且每根装料试管只能用一次? 【实验要求】上交实验报告。 温度计的校正 1.由于温度计的误差往往引起试料熔点读数与真实熔点之间有一定的偏差。 2. 温度计校正。采用纯粹有机物的熔点为校正标准,校正温度计。具体方法是:选择数种已知熔点的纯粹化合物作为标准,测量它们的熔点。以观察到的熔点作为横坐标,以观测值与已知熔点的差值为纵坐标做曲线,任一温度时的读数即可以直接从曲线上读出。

熔点、沸点及其测定有机化学实验报告

有机化学实验报告 实验名称:熔点、沸点及其测定 学院:化学工程学院 专业:化学工程与工艺 班级:化工10-2班 姓名:施奕磊学号10402010222 指导教师: 日期:2011年10月13日

一、实验目的 a了解熔点、沸点的测量方法及常见物质的熔点b练习酒精灯温度的控制 二、实验原理 毛细管熔点测量法 三、主要试剂及物理常数 名称相对分 子质量性状折射率相对 密度 熔点 /℃ 沸点/℃ 乙醇46.07 无色透 明液体 1.3611 (d20) -117.3 78.3 苯甲酸122 无色无 味片状 晶体1.5397 (d20)1. 2659 122.1 3 249 尿素60.06 无色或 白色针 状或棒 状结晶 体(d20)1. 335 132.7 环己醇100 无色、 有樟脑 气味、 晶体或 液体1.4641 (d20)0. 9624 25.93 160.84 石蜡无色无 味的混 合物(d20)0. 86-0.9 05 四、试剂用量规格 液体石蜡(化学纯),尿素(化学纯),苯甲酸(化学纯),环己醇(化学纯),乙醇(化学纯) 五、仪器装置 b 型管,100℃温度计,200℃温度计,毛细管,橡皮圈,外径5~8mm玻璃管 六、实验步骤及现象

1.熔点的测定 时间步骤现象将浴液倒入b型管至上叉口处。安装在固定架上 用玻璃棒将经过干燥的样品研压成极细粉末,聚成一堆。把毛细管开口垂直插入样品,使一些样本进入毛细管内,然后将毛细管开口向上,放入长约50~60cm垂直桌面的玻璃管中,使之从高空落下。反复几次使样品装得严实。样品高约2~3cm。备2~3个样品毛细管。 将装有样品的毛细管用橡皮圈固定于温度计小银球中部。装好温度计。温度计温度慢慢升高,到一定温度,样品开始熔化,最后完全熔化 开始加热。当温度低于熔点10~15℃时,调整火焰 慢慢加热,每分钟升1~2℃。测量中仔细观察样品 变化,记录始熔与全熔温度 第二次测量时,浴液温度应低于样品熔点20℃再 测。 2.沸点的测定 时间步骤现象将浴液倒入b型管至上叉口处。安装在固定架上 将待测沸点的液体滴入自制外径5~8mm玻璃管中, 柱高约1cm。 将一端密闭的毛细管封口在上倒插入待测液中, 把其用橡皮管固定于温度计上,安装在b形管中 酒精灯加热,当有一连串气泡快速逸出停止加热。 观察,当气泡恰好停止停止外逸液体刚好要进入 毛细管的瞬间。记下温度 不停有气泡冒出。 3.温度计的校正 时间步骤现象 将100℃温度计,200℃温度计一同放入冰水混合物中,分别记录读数100℃温度计为0.1℃,200℃温度计为4.8℃ 将100℃温度计,200℃温度计一同放入100℃沸水中,分别记录读数100℃温度计为93.5℃,200℃温度计为98.0℃

熔盐系统的操作及注意事项

熔盐系统的操作及注意事项 1熔盐的性质 熔盐。是一种由化学纯硝酸盐混合体组成的低共熔点混合物。在工业上普遍 采用的该种混合物又称HTS, 其成分为40%NaNO 2、7%NaNO 3 、53% KNO 3 。这种熔融 碱金属硝酸盐混合物具有均热性、导热性、流动性及化学稳定性等优点。HTS的熔点为142.2 ℃,熔融热为78.986 kJ /kg,相对平均分子质量为89.2。HTS在427 ℃以下非常稳定,可长期不变质,并对碳钢或不锈刚腐蚀较轻。450 ℃以上开始缓慢分解, 550 ℃以上分解速度加快, 600 ℃以上则明显分解,同时熔点升高,颜色从透明的淡琥珀色逐渐变为棕黑色。熔盐的分解反应主要是亚硝酸钠的分解, 其反应式为: 5NaNO 2==3NaNO 3 +Na 2 O +N 2 ,从而导致熔点逐渐上升,可采用充N 2 保 护。 2熔盐系统的运行 熔盐炉系统是一个密闭循环加热的系统,通过燃炉上方点火头用天然气加热内外盘管使熔盐升温,熔盐通过泵周而复始地在系统中循环,由于和外界隔离,最大限度地减少了熔盐的分解变质。在生产中初次加热熔盐应注意以下几点。 (1)熔盐熔点在143℃左右,所有熔盐管线应有蒸汽伴热,最好同时采用电伴热, 以防止熔盐在管线中凝固。 (2)在熔盐梯度升温过程中,要仔细检查熔盐阀的伴热,熔盐在整个系统中进行 大循环时,尤其注意小循环回流阀不能关死,必须回转一圈,以防止熔盐阀结死。 (3)由于熔盐为混合物,密度不很均匀,而且初次加热熔化,熔盐中的水分含量较 高,因此在熔盐循环过程中,要充分关注泵的电流,如果泵电流波动较大,而且持续时间较长,应立即停泵检查,找出问题原因。正常情况下,泵的电流会有波动,但波动的范围不大,随着熔盐温度的升高,泵电流会逐渐降低且趋于平稳。

熔点.沸点的测定实验报告(4)沈杰

有机化学实验报告 实验名称:熔点的测定、沸点的测定 学院:化学工程学院 专业:化学工程与工艺 班级:化工11-4班 姓名:沈杰学号11402010417 指导教师:肖勋文、何炎军 日期:2012年09月24日

一、实验目的 1、了解熔点和沸点的意义和应用 2、了解玻璃温度计的种类和校正方法 3、掌握熔点沸点测定的操作方法 二、实验原理 1.每一个晶体有机物都是具有一定的熔点,利用测定熔点,可以估计出有机化合物的纯度; 2.纯净有机物都有一定沸点,利用沸点可以估计出有机物的纯度。 三、主要试剂及物理性质 尿素、苯甲酸、未知溶液;尿素参考熔点:132.7℃苯甲酸参考熔点:122.4℃丙酮、乙醇、未知溶液;丙酮参考沸点:56.1℃乙醇参考沸点:78.2℃ 浴液:石蜡。 四、仪器装置 沸点测定装置图

五、实验步骤及现象 1.装样:把毛细管开口一端垂直插入样品中,使一些样品进入毛细管内,然后,把毛细管垂直桌面上下轻轻振动,使样品进入管底,再用力在桌面上下振动,尽量使样品装得紧密。 2.加热:开始快,低于熔点15℃时慢,1~2℃/分,快到熔点时0.2~0.3℃/分。 3.记录:记录 始熔 :113℃ 全熔:113.5℃ 如某化合物 112℃开始萎缩塌落;113℃度时有液滴生成;113.5℃时全部成为透明体 1个样品重复测2次,样品两个已知,一个未知 实验流程图 1、熔点测定 2、沸点测定 六、关键点:1.样品结实 2.加热快慢 沸点步骤:1.装样0.50cm 左右 2.加热先快后慢 3.当有连续气泡时停止加热,冷却 4.记录,当最后一个气泡冒出而缩回时为沸点 关键:不要加热太快,防止液体沸腾蒸发干 几个概念:1.始熔:样品开始融化 2.熔距:开始熔化至完全熔化的温度范围,也叫熔点范围,熔距:一般不超过0.5℃ 3.全熔固体样品消失成为透明液体时 制备内管 装样倒扣内管 固定外管 固定温度计 加热到连串气泡从内管逸出 观察记录最后一个气泡刚要缩进内管时的温度 制备毛细管 装样 固定毛细管 固定温度计缓慢加热 观察记录初熔和全熔的温度

熔点的测定实验报告

熔点的测定 前言:熔点是固液两态在大气压下成平衡的温度。纯净的固体有机化合物一般都有固定的熔点,熔点范围一般不超过0.5℃。当含有杂质时,会使熔点下降,熔点距也较宽。如A和B物质的熔点都是110℃,当两个物质混合时,其熔点会在80℃-110℃,熔点会下降,溶点距会增长。由于大多数有机化合物的熔点都在300℃一下,故可以利用测熔点,估计有机化合物的纯度。 熔点的测定方法:毛细管法、升华物质的熔点测定、显微熔点测定法。 1、实验部分 1.1实验设备和材料 实验仪器:温度计(250℃)、毛细管、橡皮圈、切口木塞、表面皿、b形管(Thiele 管)、酒精灯、铁夹、铁架台 实验药品:乙酰苯胺、尿素、肉桂酸、硅油 1.2实验装置 1.3实验过程 ①熔点管的制备:毛细管的直径一般为1-2毫米,长50-70毫米。毛细管一端用小火封闭,直至毛细管封闭端的内径有两条细线相交或无毛细现象。 ②试样的装入和装置准备:取样品少量放在洁净的表面玻璃上研成粉末.将毛细管开口一端插入粉末中,再使开口一端向上反复通过一个长玻管,自由落下使粉末落入管底。往b 形管中加入硅油,用橡皮圈将毛细管和温度计系在一起用软木塞固定在b形管上。 ③熔点的测定:开始时升温速度可以较快,到距离熔点10~15℃时,调整火焰使每分钟上升约1~2℃。愈接近熔点,升温速度应愈慢。记录当毛细管中样品开始蹋落并有液相产生时(始熔)和固体完全消失时(全熔)的温度。 2、结果与讨论 药品始溶(℃) 全溶(℃) 熔点距(℃)

测定熔点比理论值过低或过高的原因: ①管壁太厚样品受热不均匀,熔点测不准,熔点数据易偏高,熔程大。 ②加热太快,升温大快,会使所测熔点数据偏高,熔程大,所以加热不能太快。 ③样品研得不细和装得不紧密,里面含有空隙,充满空气,而空气导热系数小传热慢,会 使所测熔点数据偏高熔程大。 ④熔点管底部未完全封闭有一针孔,空气会进人,加热时,可看到有气泡从溶液中跑出接 着溶液进人,结晶很快熔化,也测不准,偏低。 ⑤熔点管不洁净,等于样品中有杂质,致使测得熔点偏低,熔程加大。 ⑥样品未完全干燥,内有水分和其它溶剂,加热,溶剂气化,使样品松动熔化,也使所测 熔点数据偏低,熔程加大。 ⑦目测和读数的误差。 2.3实验结果分析 有实验结果可知,尿素和肉桂酸的熔点相近,而两者混合后熔点降低,熔点距增大。因此可以利用此性质来测定在鉴定某未知物时,如测得其熔点和某已知物的熔点相同或相近时,不能认为它们为同一物质。还需把它们混合,测该混合物的熔点,若熔点仍不变,才能认为它们为同一物质。若混合物熔点降低,熔程增大,则说明它们属于不同的物质。故此种混合熔点试验,是检验两种熔点相同或相近的有机物是否为同一物质的最简便方法。

熔盐系统的操作及注意事项

熔盐系统的操作及注意事项 1 熔盐的性质 熔盐。是一种由化学纯硝酸盐混合体组成的低共熔点混合物。在工业上普遍采用的该种混合物又称HTS,其成分为40%NaNO 7%NaNO 53%KNQ这种熔融碱金属硝酸盐混合物具有均热性、导热性、流动性及化学稳定性等优点。HTS的熔点为142.2 C,熔融热为78.986 kJ /kg,相对平均分子质量为89.2。HTS在427 C以下非常稳定,可长期不变质,并对碳钢或不锈刚腐蚀较轻。450 C以上开始缓慢分解,550 C以上分解速度加快,600 C以上则明显分解,同时熔点升高,颜色从透明的淡琥珀色逐渐变为棕黑色。熔盐的分解反应主要是亚硝酸钠的分解其反应式为: 5NaNO2==3NaN3O+Na2O +N2 , 从而导致熔点逐渐上升, 可采用充N2 保护。 2 熔盐系统的运行 熔盐炉系统是一个密闭循环加热的系统, 通过燃炉上方点火头用天然气加热内外盘管使熔盐升温, 熔盐通过泵周而复始地在系统中循环, 由于和外界隔离, 最大限度地减少了熔盐的分解变质。在生产中初次加热熔盐应注意以下几点。 (1)熔盐熔点在143C左右,所有熔盐管线应有蒸汽伴热,最好同时采用电伴热,以 防止熔盐在管线中凝固。 (2)在熔盐梯度升温过程中, 要仔细检查熔盐阀的伴热, 熔盐在整个系统中进行 大循环时, 尤其注意小循环回流阀不能关死, 必须回转一圈, 以防止熔盐阀结死。 (3)由于熔盐为混合物, 密度不很均匀, 而且初次加热熔化, 熔盐中的水分含量 较高, 因此在熔盐循环过程中, 要充分关注泵的电流, 如果泵电流波动较大, 而且持续时间较长, 应立即停泵检查, 找出问题原因。正常情况下, 泵的电流会有波动,但波动的范围不大,随着熔盐温度的升高,泵电流会逐渐降低且趋于平稳。

熔盐危险分析 (1)

熔盐泄露应急救援措施 1、基本情况:熔盐通过熔盐泵从贮槽泵入反应器夹套,在熔盐循环泵的带动下把反应器中的热量带入熔盐换热器中,在熔盐换热器内用热蒸汽把热的熔盐热量撤走,产生的过热蒸汽做为生产中的热量来源。 2、熔盐危险性熔盐中含有40%的亚硝酸钠,亚硝酸钠是一种工业盐,无机氧化剂,能助燃,毒性较强,人食用0.2克到0.5克就可能出现中毒症状,如果一次性误食3 克,就可能造成死亡。熔盐中含硝酸钾53%,它一种强氧化剂,高温下,分解释放氧气,能助燃,与有机物、还原剂、易燃物接触或混合时有引起燃烧爆炸的危险,燃烧分解时, 放出有毒的氮氧化物气体。在生产运行过程中,熔盐温度>300℃,整个熔盐在发生熔盐泄漏事故,高温熔盐泄露后,与空气发生剧烈的燃烧反应;当与有机物、可燃物的混合物接触后,能燃烧和爆炸,并放出有毒和刺激性的氧化氮气体;与水接触后,水立即气化,急剧膨胀发生爆炸事故,造成高温熔盐的喷溅,进一步扩大伤害范围。所以在生产运行中应竭力避免熔盐泄露的发生,同时在可能发生泄露的地点不能堆放易燃易爆物品。 3、影响范围熔盐泄露影响范围根据泄露地点的不同,可能有熔盐换热器泄漏、熔盐槽到反应器夹套之间的管路泄漏、反应器列管泄漏、反应器列管到熔盐换热器之间管路泄漏。 4、泄漏处理 4.1 现场人员发现熔盐泄漏后,如有人员伤亡,在保证自身安全的前提下,立即将受伤人员搬到安全地点,并做紧急处理,迅速脱下烧伤

外套,并用大量清水不断冲洗身体被熔盐灼伤的部位,同时受伤人员可采取自救措施,在地上打滚的扑灭燃烧火焰,迅速脱下外套,用清水冲洗烧伤部位,如果烧伤比较严重,立即拨打附近医院急救电话,同时向车间领导汇报情况。 4.2 车间领导接到报告后,立刻组织有关人员及时赶赴事故现场,迅速成立抢救伤员、生产恢复等应急救援小组,组织制订救护措施。现场作业人员,汇报生产控制中心,启动应急预案汇报车间领导,车间迅速组织人力、物力投入抢险。 4.3 在现场应急救援机构的领导下,迅速疏散现场人员到安全地点,除抢救人员以及特殊人员外,其他人员应立即撤离危险区域。若抢救活动过程中有发生爆炸危险的可能时,应立即命令全体人员撤离。与事故应急救援无关的人员进行紧急疏散。疏散的方向、距离和集中地点,必须根据不同事故,做出具体规定。 4.4 对事故现场布置安全警戒,设置警戒线,禁止无关人员和进入危险区域,在人员疏散区域进行专人维护。 4.5 现场应急救援人员必须穿戴好劳保用品,如戴好防护面罩以免高温熔盐喷溅到眼睛或脸部。 4.6 通知生产车间紧急停车,立即用沙土掩盖泄露出来的熔盐,或用灭火器浇灭燃烧火焰,并用沙土掩盖,防止高温熔盐的进一步扩散,严禁用水浇灭熔盐,与此同时,高温熔盐返回熔盐槽,对泄漏管道进行冷却,再进行泄漏部位维修,完毕后,通知车间,迅速恢复生产。

熔盐热载体炉

熔盐热载体炉 Modified by JACK on the afternoon of December 26, 2020

ICS J 98 备案号: DB37 熔盐热载体炉 山东省质量技术监督局发布

前言 本标准按GB/T 给出的规则起草。 本标准由山东省特种设备检验研究院提出。 本标准由山东省质量技术监督局归口。 本标准起草单位:山东省特种设备检验研究院、河北亿能锅炉有限公司、山东圣威新能源有限公司。 本标准主要起草人:张波、李以善、许洋、黄克帅、唐杰、肖宏川、赵昆、陈占军、戴家辉、张文国、李守泉。

熔盐热载体炉 1 范围 本标准规定了熔盐热载体炉的术语和定义、分类与命名、要求、试验方法、标志、包装、运输和贮存。 本标准适用于固定式熔盐热载体炉(以下简称熔盐炉)。 2 规范性引用文件 下列文件对于本文件的应用是必不可少的。下列文件中的条款通过本标准的引用而成为本标准的条款。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。 GB 150 钢制压力容器 GB 191 包装储运图示标志 GB 713 锅炉和压力容器用钢板 GB 1918 工业硝酸钾 GB 2367 工业亚硝酸钠 GB 3087 中低压锅炉用无缝钢管 GB/T 5293 埋弧焊用碳钢焊丝和焊剂 GB 5310 高压锅炉用无缝钢管 GB 7251 低压成套开关设备和控制设备 GB 12470 低合金钢埋弧焊用焊剂 GB 13271 锅炉大气污染物排放标准 GB 50273 锅炉安装工程施工及验收规范 GB/T 699 优质碳素结构钢技术条件 GB/T 1220 不锈钢棒 GB/T 4553 工业硝酸钠 GB/T 5117 碳钢焊条 GB/T 5118 低合金钢焊条 GB/T 5468 锅炉烟尘测试方法 GB/T 8110 气体保护电弧焊用碳钢、低合金钢焊丝 GB/T 9222 水管锅炉受压元件强度计算 GB/T 10180 工业锅炉热工性能试验规程 GB/T 13306 标牌 GB/T 14957 熔化焊用钢丝 GB/T 14958 气体保护焊用钢丝 GB/T 16508 锅壳锅炉受压元件强度计算 JB/T 1610 锅炉锅筒制造技术条件 JB/T 1610 锅炉集箱制造技术条件 JB/T 1611 锅炉管子制造技术条件 JB/T 1613 锅炉受压元件焊接技术条件 JB/T 1615 锅炉油漆和包装技术条件 JB/T 1620 锅炉钢结构技术条件 JB/T 1621 工业锅炉烟箱、钢制烟囱技术条件

熔点及沸点的测定实验报告

有机化学实验报告 实验名称:熔点和沸点及其测定 学院:化学工程学院 专业:化学工程与工艺 班级: 姓名学号 指导教师: 日期:2011年10月20日 熔点及其测定 实验目的 1、了解熔点和沸点测定的意义; 2、掌握熔点和沸点测定的操作方法;

?实验原理 晶体化合物的固液两态在大气压力下成平衡时的温度称为该化合物的熔点。纯粹的固体有机化合物一般都有固定的熔点,即在一定的 压力下,固液两态之间的变化是非常敏锐的,自初熔至全熔(熔点范 围称为熔程),温度不超过0.5—1o C。如果该物质含有杂质,则其熔点 往往较纯粹者为低,且熔程较长。故测定熔点对于鉴定纯粹有机物和 定性判断固体化合物的纯度具有很大的价值。如果在一定的温度和压 力下,将某物质的固液两相置于同一容器中,将可能发生三种情况: 固相迅速转化为液相;液相迅速转化为固相;固相液相同时并存,它 即为该物质的熔点。 所对应的温度T M ?主要试剂及物理性质 萘:萘是光亮的片状晶体,具有特殊气味。它的密度1.162,熔点80.5℃,沸点217.9℃,闪点78.89℃,折射率1.58212(100℃)。 甘油:甘油是有甜味的粘稠液体,沸点290 ℃,密度是1.260 苯甲酸:苯甲酸是白色单斜片状或针状结晶。质轻,无气味或微有类似安息香或苯甲醛的气味。它的熔点122.13℃,沸点249℃,相对密度1.2659。 ?试剂用量规格 萘、苯甲酸和未知物:各取填装毛细管2—3mm的量。 ?仪器装置 1.仪器:.b形熔点测定管测定管,玻璃棒,玻璃管,毛细管,酒精灯,温度计,缺口单孔软木塞,表面皿; 2装置

?实验步骤及现象 1.试样的装入:取样品少量放在洁净的表面玻璃上研成粉末.将毛细管开口 一端插入粉末中,再使开口一端向上反复通过一个长玻管,自 由落下使粉末落入管底。 2装置准备:往b形管中加入甘油,用橡皮圈将毛细管和温度计系在一起用软木塞固定在b形管上。 3.熔点的测定:(1)开始时升温速度可以较快,到距离熔点10~15℃时,调 整火焰使每分钟上升约1~2℃。愈接近熔点,升温速度应愈慢。 (2)记录当毛细管中样品开始蹋落并有液相产生时(始熔)和 固体完全消失时(全熔)的温度。 ?实验结果 1.数据处理

熔点的测定预习实验报告

熔点的测定预习实验报告 邢妍萍熔点的测定预习实验报告 一、实验目的及要求1、了解熔点测定的意义和应用。 2、掌握熔点测定的操作方法。 3、了解温度计校正的方法。 二、实验原理晶体化合物的固液两态在大气压力下成平衡时的温度称为该化合物的熔点。利用测定熔点,可以估计出有机化合物的纯度。如果在一定的温度和压力下,将某物质的固液两相置于同一容器中,将可能发生三种情况:固相迅速转化为液相;液相迅速转化为固相;固相液相同时并存,它所对应的温度TM即为该物质的熔点。 三、实验装置温度计、b形管(Thiele管)、熔点毛细管、酒精灯、开口橡皮塞、乳胶管、玻璃棒、烧杯、表面皿 四、实验步骤1、制备熔点管内径为1mm、长为60~70mm、一端封闭的毛细管作为熔点管2、样品的填装取干燥、研细的待测物样品放在表面皿上,将毛细管开口一端插入样品中,即有少量样品挤入熔点管中。然后取一支长玻璃管,垂直于桌面上,由玻璃管上口将毛细管开口向上放入玻璃管中,使其自由落下,将管中样品夯实。重复操作使所装样品约有2~3mm 高时为止。 3、仪器安装向 B 管中加入浓硫酸作为加热介质,直到支管上沿。在温度计上附着一支装好样品的毛细管,毛细管中样品与

温度计水银球处于同一水平。将温度计带毛细管小心悬于B 管中,使温度计水银球位置在B 管的直管中部。 4、测定在 B 管弯曲部位加热。接近熔点时,减慢加热速度,每分钟升1℃左右,接近熔点温度时,每分钟约 0、2℃。观察、记录样品中形成第一滴液体时的温度(初熔温度)和样品完全变成澄清液体时的温度(终熔温度)。熔点测定应有至少两次平行测定的数据,每一次都必须用新的毛细管另装样品测定,而且必须等待浓硫酸冷却到低于此样品熔点20~30℃时,才能进行下一次测定 5、未知样品,可用较快的加热速度先粗测一次,在很短的时间里测出大概的熔点。实际测定时,测定两次,加热到粗测熔点以下10~15℃,必须缓慢加热,使温度慢慢上升,这样才可测得准确熔点 五、注意事项 1、样品要研细、装实,使热量传导迅速均匀。样品高度2-3mm,沾附于管外粉末必须擦去,以免污染加热浴液。 2、升温速度不宜太快,特别是当温度将要接近该样品的熔点时,升温速度更不能快。 3、每一次测定熔点都必须用新的毛细管,装新样品。进行第二次测定时,要等浴温冷至其熔点以下约10~20℃左右再进行。 4、每个样品测三次(粗测一次,细测两次)。

熔点的测定

有机化学实验报告 实验名称:熔点及其测定 学院:化学工程学院 专业:化学工程与工艺 班级:化工102班 姓名:学号 指导教师: 日期:

一、实验目的 1、了解熔点测定的意义; 2、掌握熔点测定的操作方法。 二、实验原理 1、纯物质有固定的,短程熔点; 2、杂质对熔点的影响:降低熔点,扩大其熔点间隔。 三、主要试剂及物理性质 四、仪器装置 图1. Thiele管熔点测定装置 提勒管(b形管)特点:在侧管处用酒精灯加热,受热浴液沿管作上升运动促使整个b形管内浴液循环对流,使温度均匀而不需要搅拌。 五、实验步骤及现象

1、温度计的校正 ⑴0℃的测定校正:用100ml小烧杯装一定量混合均匀的冰水混合物,用 温度计测其温度,直至温度恒定读数,该数据即为0℃的校正值。 ⑵100℃的测定校正:取一定量的蒸馏水于电炉加热至沸腾,用温度计测 量其温度,直至温度恒定读数,该数据即为100℃的校正值。 2、毛细管熔点测定法 ⑴装样:取干燥、研细的待测样品放在称量纸上,将毛细管开口一端插入 样品中,使少量样品挤入熔点管中。取一支长玻璃管,垂直桌面,使毛细管在其中自由落下,将样品夯实。重复操作使所装样品约有2~3mm高为止。 ⑵安装:向b形管中加入石蜡油作为浴液,直到支管上沿。将已装好的毛 细管固定在温度计上,然后小心悬于b形管中,使温度计水银球处在b形管直管中部。 ⑶测定:在b形管弯曲部分加热。快速加热至温度接近低于熔点10℃左右, 然后以1~2℃∕min慢慢加热。观察并记录始熔和全熔温度,直至两次结果平行。 3、用熔点测定仪测定熔点 在两载玻片中间放样品→热浴→调节显微镜并观察→拧开加热旋钮,快速升温至低于熔点10~15℃→换开微调旋钮,减速升温。 六、实验结果