发酵温度控制系统的数学模型及仿真

2 发酵罐温度控制系统的数学模型

发酵罐温度控制系统实验平台是以一个7L 发酵罐为主体,罐壁设置有冷却套,相应的设立测温点和调节阀,通过阀门调节冷却套内冷却液的流量来实现对发酵罐内温度的控制,发酵罐示意图如图1所示。

图1 发酵罐示意图

在白酒发酵的过程中,发酵罐内由于酵母的作用,在发酵过程中会产生生化反应热,热量的逐渐释放导致发酵温度逐渐上升。在整个发酵过程中,发酵温度必须根据具体的生产工艺进行严格控制,罐内温度通过控制冷却夹套内的冷却水的流量进行降温,整套系统没有外部加热措施。罐内发酵反应热有一部分使罐内温度升高,一部分热量散失到罐壁和冷媒中,在此不考虑发酵体与罐壁之间的热量传递,罐内的热平衡方程为:

?

=-Tdt mC Q Q 21 (2-1) 式中 1Q :发酵过程产生的热量;2Q :发酵过程散失的热量;m :反应物质量 C :发酵罐内反应物的比热容;T 发酵罐温度。 公式1-1可以写成:

?

=?Tdt MC Q (2-2) 式中 21Q Q Q -=?

对公式1-2求拉普拉斯变换得:

s m C T Q S S )()(=? (2-3)

即可由罐内的热平衡方程式可以得到发酵罐内的传递函数为:

m C s

Q T G S S S 1

)

()()(=

?=

(2-4) 考虑到在实际的过程中的干扰因素,所以被控对象的数学模型中添加一个滞后环节。因此,用一阶惯性加纯滞后环节来表示,其传递函数为

mCs

e Q T G s

S S S τ-=

?=

)

()()( (2-5)

3 模糊预测控制器的设计及仿真结果

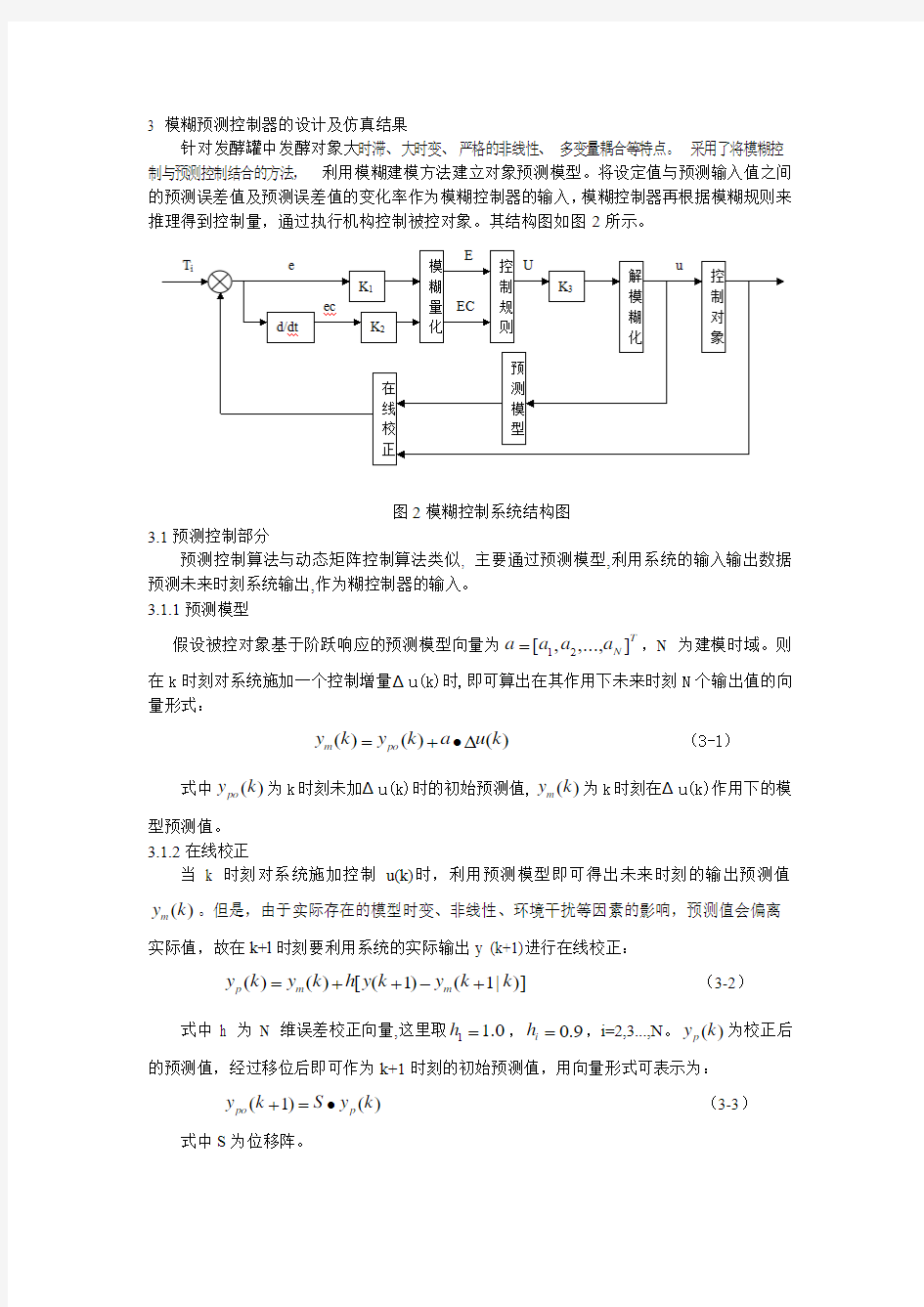

针对发酵罐中发酵对象大时滞、大时变、严格的非线性、多变量耦合等特点。采用了将模糊控制与预测控制结合的方法,利用模糊建模方法建立对象预测模型。将设定值与预测输入值之间的预测误差值及预测误差值的变化率作为模糊控制器的输入,模糊控制器再根据模糊规则来推理得到控制量,通过执行机构控制被控对象。其结构图如图2所示。

图2模糊控制系统结构图 3.1预测控制部分

预测控制算法与动态矩阵控制算法类似, 主要通过预测模型,利用系统的输入输出数据预测未来时刻系统输出,作为糊控制器的输入。 3.1.1预测模型

假设被控对象基于阶跃响应的预测模型向量为T N a a a a ],...,,[21=,N 为建模时域。则在k 时刻对系统施加一个控制增量Δu(k)时,即可算出在其作用下未来时刻N 个输出值的向量形式:

)()()(k u a k y k y po m ??+= (3-1)

式中)(k y po 为k 时刻未加Δu(k)时的初始预测值,)(k y m 为k 时刻在Δu(k)作用下的模型预测值。 3.1.2在线校正

当k 时刻对系统施加控制u(k)时,利用预测模型即可得出未来时刻的输出预测值

)(k y m 。但是,由于实际存在的模型时变、非线性、环境干扰等因素的影响,预测值会偏离

实际值,故在k+l 时刻要利用系统的实际输出y (k+1)进行在线校正:

)]|1()1([)()(k k y k y h k y k y m m p +-++= (3-2) 式中h 为N 维误差校正向量,这里取0.11=h ,9.0=i h ,i=2,3...,N 。)(k y p 为校正后的预测值,经过移位后即可作为k+1时刻的初始预测值,用向量形式可表示为:

)()1(k y S k y p po ?=+ (3-3) 式中S 为位移阵。

3.2模糊控制部分

由图2可知,该模糊控制器输入为系统的偏差e 和偏差变化率ec ,1K 、2K 、3K 为尺度变换的比例因子,输入变量及输出变量的语言模糊子集为{负大(NB ),负中(NM ),负小(NS ),零(Z ),正小(PS ),正中(PM ),正大(PB )},其相应论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6}分13个等级,在充分考虑到控制系统的非线性、大时滞等情况下,根据专家知识和现场熟练操作者的操作检验,得出控制规则表,如表1所示。

表1 模糊控制规则

E U EC

NB NM NS Z PS PM

PB NB NB NB NB NB NM Z Z NM NB NB NB NB NM Z Z NS NM NM NM NM Z PS PS Z NM NM NS Z PS PM PB PS NS NS Z PM PM PM PM PM Z Z PM PB PB PB PB PB

Z

Z

PM

PB

PB

PB

PB

系统输入变量的隶属度函数采用三角形隶属度函数,模糊化运算采用单点模糊集合,控制量实际上等于输入量模糊集合与模糊关系的合成。

利用MATLAB 中的SIMULINK 模块对设计的模糊控制器进行在线仿真,在MA TLAB 命令窗口输入fuzzy 指令,调用模型预测工具箱MPC ,模糊预测控制器的设计根据以上内容而来,其具体的设计如图3所示:

a. 输入输出语言变量的定义

b. 模糊语言子集隶属度函数

c. 模糊规则的创建

d. 模糊推理系统输出特性曲面图

图3 模糊控制器的设计

3.3仿真结果分析

根据之前对发酵罐建模以及实际控制经验得出传递函数,运用SIMULINK仿真模型对该控制系统进行仿真,经过调试后得到仿真曲线与常规PID控制得到的仿真曲线的比较图如图4所示。

图4 曲线比较图

由所得结果可知,在模糊预测控制作用下,系统的响应速度比纯PID控制的快,更快

的达到平衡位置。与纯PID控制器算法相比,模糊预测控制器具有算法简洁、响应速度快等特点。

发酵罐温度串级控制系统概述

一、被控对象工作原理及结构特点等 发酵工程是应用生物(主要是微生物)为工业大规模生产服务的一门工程技术,也称微生物工程。发酵工程是包括微生物学、化学工程、基因工程、细胞工程、机械工程和计算机软硬件工程的一个多学科工程。 现代发酵工程不但应用于生产酒精类饮料、醋酸和面包,而且还可以生产胰岛素、干扰素、生长激素、抗生素和疫苗等多种医疗保健药物,天然杀虫剂、细菌肥料和微生物除草剂等农用生产资料,在化学工业上生产氨基酸、香料、生物高分子、酶以及维生素和单细胞蛋白等。 发酵反应器(发酵罐)是发酵企业中最重要的设备。发酵罐式必须具有适宜于微生物生长和形成产物的各种条件,促进微生物的新陈代谢,使之能在低消耗下获得较高产量。例如,发酵罐的结构应尽可能简单,便于灭菌和清洗;循环冷却装置维持适宜的培养温度;由于发酵时采用的菌种不同、产物不同或发酵类型不同,培养或发酵条件又各有不同,还要根据发酵工程的特点和要求来设计和选择发酵罐的类型和结构。 通风发酵设备要将空气不断通入发酵液中,供给微生物所需的氧,气泡越小,气泡的表面积越大,氧的溶解速率越快,氧的利用率也越高,产品的产率就越高。通风发酵罐有鼓泡式、气升式、机械搅拌式、溢流喷射自吸式等多种类型。 机械搅拌通风发酵罐是发酵工厂常用的类型之一,它是利用机械搅拌器的作用,使空气和賿液充分混合促使氧在賿液中溶解,以保证供给微生物生长繁殖、发酵所需要的氧气,同时强化热量传递。无论是微生物发酵、酶催化或动物植物细胞培养的微生物工程工厂都应用此类设备,占目前发酵罐总数的70%~80%,常用语抗生素、氨基酸、有机酸和酶的发酵生产。机械搅拌通风发酵罐是属于一种搅拌釜式反应器,除用作化学反应和生物反应器外搅拌反应器还大量用于混合、分散、溶解、结晶、萃取、吸收或解吸传热等操作。搅拌反应器由搅拌容器和搅拌机两大部分组成。加班容器包括筒体、换热原件及内构件、搅拌器、搅拌轴及其密封装置、传动装置等统称为搅拌机。 1.1温度对发酵的影响 微生物药品发酵所用的菌体绝大多数十中温菌,如丝状真菌、放线菌和一般细菌。它们的最适生长温度一般在20~40摄氏度。在发酵过程中,应维持适当温度,以使微生物生长代谢顺利进行。由于微生物的种类不同,所具有的酶系及其性质也不同,因此所要求的温度也不同,如细菌的生长温度大多比霉菌高。有些微生物在生长、繁殖和合成代谢产物等各个阶

某温度控制系统的MATLAB仿真

课程设计报告 题目某温度控制系统的MATLAB仿真(题目C)

过程控制课程设计任务书 题目C :某温度控制系统的MATLAB 仿真 一、 系统概况: 设某温度控制系统方块图如图: 图中G c (s)、G v (s)、G o (s)、G m (s)、分别为调节器、执行器、过程对象及温度变送器的传递函数;,且电动温度变送器测量范围(量程)为50~100O C 、输出信号为4~20mA 。G f (s)为干扰通道的传递函数。 二、系统参数 二、 要求: 1、分别建立仿真结构图,进行以下仿真,并求出主要性能指标: (1)控制器为比例控制,其比例度分别为δ=10%、20%、50%、100%、200%时,系统广义对象输出z(t)的过渡过程; (2)控制器为比例积分控制,其比例度δ=20%,积分时间分别为T I =1min 、3min 、5min 、10min 时,z(t)的过渡过程; 0m v o 0f o o =5min =2.5min =1.5(kg/min)/mA =5.4C/(kg/min) =0.8 C C T T K K K x(t)=80f(t)=10; ;;; ;给定值; 阶跃扰动

(3)控制器为比例积分微分控制,其比例度δ=10%,积分时间T I=5min,微分时间T D = 0.2min时,z(t)的过渡过程。 2、对以上仿真结果进行分析比对,得出结论。 3、撰写设计报告。 注:调节器比例带δ的说明 比例控制规律的输出p(t)与输入偏差信号e(t)之间的关系为 式中,K c叫作控制器的比例系数。 在过程控制仪表中,一般用比例度δ来表示比例控制作用的强弱。比例度δ定义为 式中,(z max-z min)为控制器输入信号的变化范围,即量程;(p max-p min)为控制器输出信号的变化范围。 = c p(t)K e(t) max min ( ) =100% ) max min e z z p(p-p δ - ?

关于发酵罐的控制系统

关于发酵罐的控制系统 一参数控制 1温度控制 a 信号输入为4-20mA电流,对应输出为0-150℃温度 b 输出温度需通过校对调整,可编在程序内,也可以做个人机界面,使用人调整(a+bx) c 工作温度设定,通过人机界面由使用人输入 d 控制温度设定,分上限和下限,可采用工作温度加偏差温度(如0.5℃、1℃等)由使用人设定,也可以采用直接的温度值由使用人设定,也可以以0.5℃的偏差直接写入程序 e 控制方式:低于下限温度自动启动加热,高于上限温度自动启动冷却;加热和冷却过程需分别由使用人通过人机界面设定参数,参数为:加热时间(热水阀开启的时间,范围0-5分钟)和加热间隔时间(可设置为两次加热的间隔时间,也可以设置为热水阀关闭的时间,可以0-10分钟,由于加热过程中,热水进入发酵罐夹套后,发酵罐的温度上升要滞后一段时间,所以,关闭热水阀后要等一段时间,避免频繁启动而温度波动过大;同理,冷却过程也需要设置“冷却时间”和“冷却间隔时间” 2 酸碱度(pH)控制 a 信号输入为4-20mA电流,对应输出为0-14的pH值 b 输出pH需通过校对调整,需通过人机界面,使用人调整(a+bx) c pH值设定,通过人机界面由使用人输入 d 控制pH值设定,分上限和下限,可采用工作pH值加偏差pH值(如0.1、0.2等)由使用人设定,也可以采用直接的pH值由使用人设定, e 控制方式:低于下限pH值自动启动加碱,高于上限温度自动启动加酸;加碱和加酸过程需分别由使用人通过人机界面设定参数,参数为:加碱时间(加碱蠕动泵开启的时间,范围0-5分钟)和加碱间隔时间(可设置为两次加碱的间隔时间,也可以设置为加碱蠕动泵关闭的时间,可以0-10分钟,由于加碱过程中,氨水进入发酵罐后,发酵罐的pH值上升要滞后一段时间,所以,关闭加碱蠕动泵后要等一段时间,避免频繁启动而pH值波动过大;同理,加酸过程也需要设置“加酸时间”和“加酸间隔时间” 3 溶氧值(Do)控制 a 信号输入为4-20mA电流,对应输出为0-100的Do值 b 输出Do需通过校对调整,需通过人机界面,使用人调整(a+bx) c Do值设定,通过人机界面由使用人输入 d 控制Do值设定,分上限和下限,可以采用直接的Do值由使用人设定, e 搅拌电机的转速可设定为手动和自动,手动时由使用人通过人机界面直接输入,自动时则需要设定一个初始值和最低值,然后与溶氧(Do)相关联 f 控制方式:低于下限Do值自动启动搅拌电机加速,高于上限Do值自动启动搅拌电机减速;加速和减速过程需分别由使用人通过人机界面设定参数,参数

发酵罐温度控制系统讲解

题目:发酵罐温度控制系统设计

课程设计(论文)任务及评语院(系):教研室:Array 注:成绩:平时40% 论文质量40% 答辩20% 以百分制计算

摘要 本题要设计的是温度控制系统,发酵是放热反应的过程。随着反应的进行,罐内的温度会逐渐升高。而温度对发酵过程具有多方面的影响。因此,对发酵过程中的温度进行检测和控制就显得十分重要。 本课题设计了发酵罐温度控制系统,选择的传感器为Cu100,由于信号很小,所以就需要通过差动放大电路进行放大并且经过了滤波电路滤波,然后将处理后的电压信号经过V/I转换,输出4~20mA的电流信号,最后进行仿真分析以及参数的计算,以达到通过对冷水阀开度的控制对发酵罐温度控制的目的。 本系统应用温度控制系统,有助于提高发酵效率,有助于提高工厂产值,并且可以使资源得到更充分的作用。 关键词:温度控制;PID控制器;V/I转换;比较机构

目录 第1章绪论 (1) 第2章课程设计的方案 (2) 2.1 概述 (2) 2.2 系统组成总体结构 (2) 2.3 传感器选择 (2) 第3章电路设计 (4) 3.1 传感器电路 (4) 3.2 比较机构电路 (7) 3.3 PID调节器并联实现电路 (7) 3.4 V/I转换电路 (8) 3.5 直流稳压电源电路 (9) 第4章仿真与分析 (10) 4.1 传感器电路仿真 (10) 4.2 PID控制器电路 (11) 4.3 V/I转换电路 (12) 第5章课程设计总结 (14) 参考文献 (15) 附录Ⅰ (16) 附录Ⅱ (18) 附录Ⅲ (20)

第1章绪论 在工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。其中,温度控制也越来越重要。在工业生产的很多领域中,人们都需要对各类加热炉、热处理炉、反应炉、发酵罐和锅炉中的温度进行检测和控制。 本次课设要求设计发酵罐的温度控制系统。发酵是放热反应的过程。随着反应的进行,罐内的温度会逐渐升高。而温度对发酵过程具有多方面的影响:它会影响各种酶反应的速率,改变菌体代谢产物的合成方向,影响微生物的代谢调控机制,除这些直接影响外;温度还对发酵液的理化性质产生影响,如发酵液的粘度;基质和氧在发酵液中的溶解度和传递速率。某些基质的分解和吸收速率等,进而影响发酵的动力学特性和产物的生物合成。 并且现代发酵工程不但应用于生产酒精类饮料、醋酸和面包,而且还可以生产胰岛素、干扰素、生长激素、抗生素和疫苗等多种医疗保健药物,天然杀虫剂、细菌肥料和微生物除草剂等农用生产资料,在化学工业上生产氨基酸、香料、生物高分子等。而发酵过程是酵母在一定的条件下,利用可发酵性物质而进行的正常生命活动。 发酵工程是应用生物(主要是微生物)为工业大规模生产服务的一门工程技术,也称微生物工程。发酵工程是包括微生物学、化学工程、基因工程、细胞工程、机械工程和计算机软硬件工程的一个多学科工程。 在发酵罐温度控制系统中应用最为广泛的调节器控制规律为比例、积分、微分控制,简称PID控制,又称PID调节。PID控制器是工业控制的主要技术之一。当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型,控制理论的其他技术也难以采用,系统控制器的结构和参数必须依靠经验和现场调试来确定时,应用PID控制技术最为方便。采用PID算法进行温度控制,它具有控制精度高,能够克服容量滞后的特点,特别适用于负荷变化大、容量滞后较大、控制品质要求又很高的控制系统。 本次课设要求自行设计模拟式PID控制器,通过与前面传感器测定的发酵罐温度产生的电压信号进行比较,转换为输出时的4~20mA电流信号来对冷水阀门开度进行控制,采用冷水法对发酵罐进行降温,以达到对发酵罐温度进行控制的目的。参数要求测定范围是30℃~50℃,测量精度为±0.5℃,以此作为对温度传感器的选择依据。

实验一 控制系统的数学模型

实验一 控制系统的数学模型 一 实验目的 1、学习用MATLAB 创建各种控制系统模型。 2、掌握传递函数模型、零-极点增益模型以及连续系统模型与离散系统模型之间的转化,模型的简化。 二 相关理论 1传递函数描述 (1)连续系统的传递函数模型 连续系统的传递函数如下: ? 对线性定常系统,式中s 的系数均为常数,且a1不等于零,这时系统在MATLAB 中 可以方便地由分子和分母系数构成的两个向量唯一地确定出来,这两个向量分别用num 和den 表示。 num=[b1,b2,…,bm,bm+1] den=[a1,a2,…,an,an+1] 注意:它们都是按s 的降幂进行排列的。 tf ()函数可以表示传递函数模型:G=tf(num, den) 举例: num=[12,24,0,20];den=[2 4 6 2 2]; G=tf(num, den) (2)零极点增益模型 ? 零极点模型实际上是传递函数模型的另一种表现形式,其原理是分别对原系统传递 函数的分子、分母进行分解因式处理,以获得系统的零点和极点的表示形式。 K 为系统增益,zi 为零点,pj 为极点 在MATLAB 中零极点增益模型用[z,p,K]矢量组表示。即: z=[z1,z2,…,zm] p=[p1,p2,...,pn] K=[k] zpk ()函数可以表示零极点增益模型:G=zpk(z,p,k) (3)部分分式展开 ? 控制系统常用到并联系统,这时就要对系统函数进行分解,使其表现为一些基本控 制单元的和的形式。 ? 函数[r,p,k]=residue(b,a)对两个多项式的比进行部分展开,以及把传函分解为微 分单元的形式。 ? 向量b 和a 是按s 的降幂排列的多项式系数。部分分式展开后,余数返回到向量r , 极点返回到列向量p ,常数项返回到k 。 ? [b,a]=residue(r,p,k)可以将部分分式转化为多项式比p(s)/q(s)。 11 211121......)()()(+-+-++++++++==n n n n m n m m a s a s a s a b s b s b s b s R s C s G ))...()(())...()(()(2121n m p s p s p s z s z s z s K s G ------=22642202412)(23423++++++=s s s s s s s G

自动控制系统的数学模型

第二章自动控制系统的数学模型 教学目的: (1)建立动态模拟的概念,能编写系统的微分方程。 (2)掌握传递函数的概念及求法。 (3)通过本课学习掌握电路或系统动态结构图的求法,并能应用各环节的传递函数,求系统的动态结构图。 (4)通过本课学习掌握电路或自动控制系统动态结构图的求法,并对系统结构图进行变换。 (5)掌握信号流图的概念,会用梅逊公式求系统闭环传递函数。 (6)通过本次课学习,使学生加深对以前所学的知识的理解,培养学生分析问题的能力 教学要求: (1)正确理解数学模型的特点; (2)了解动态微分方程建立的一般步骤和方法; (3)牢固掌握传递函数的定义和性质,掌握典型环节及传递函数; (4)掌握系统结构图的建立、等效变换及其系统开环、闭环传递函数的求取,并对重要的传递函数如:控制输入下的闭环传递函数、扰动输入 下的闭环传递函数、误差传递函数,能够熟练的掌握; (5)掌握运用梅逊公式求闭环传递函数的方法; (6)掌握结构图和信号流图的定义和组成方法,熟练掌握等效变换代数法则,简化图形结构,掌握从其它不同形式的数学模型求取系统传递函 数的方法。 教学重点: 有源网络和无源网络微分方程的编写;有源网络和无源网络求传递函数;传递函数的概念及求法;由各环节的传递函数,求系统的动态结构图;由各环节的传递函数对系统的动态结构图进行变换;梅逊增益公式的应用。 教学难点:举典型例题说明微分方程建立的方法;求高阶系统响应;求复杂系统的动态结构图;对复杂系统的动态结构图进行变换;求第K条前向通道特记式 的余子式 。 k 教学方法:讲授 本章学时:10学时 主要内容: 2.0 引言 2.1 动态微分方程的建立 2.2 线性系统的传递函数 2.3 典型环节及其传递函数 2.4系统的结构图 2.5 信号流图及梅逊公式

温度控制系统曲线模式识别及仿真

锅炉温度定值控制系统模式识别及仿真专业:电气工程及其自动化姓名:郭光普指导教师:马安仁 摘要本文首先简要介绍了锅炉内胆温度控制系统的控制原理和参数辨识的概念及切线近似法模式识别的基本原理,然后对该系统的温控曲线进行模式识别,而后着重介绍了用串级控制和Smith预估器设计一个新的温度控制系统,并在MATLAB的Simulink中搭建仿真模型进行仿真。 关键词温度控制,模式识别,串级控制,Smith预测控制 ABSTRACT This article first briefly introduced in the boiler the gallbladder temperature control system's control principle and the parameter identification concept and the tangent approximate method pattern recognition basic principle, then controls the curve to this system to carry on the pattern recognition warm, then emphatically introduced designs a new temperature control system with the cascade control and the Smith estimator, and carries on the simulation in the Simulink of MATLAB build simulation model. Key Words:Temperature control, Pattern recognition, Cascade control, Smith predictive control

发酵罐温度控制系统的设计

洛阳理工学院 计算机控制技术与应用课程设计 题目:发酵培养基温度控制系统设计 学生姓名: 学号: 班级: 专业:

摘要 本题要设计的是发酵培养基温度控制系统,发酵是放热反应的过程。随着反应的进行,罐内的温度会逐渐升高。而温度对发酵过程具有多方面的影响。因此,对发酵过程中的温度进行检测和控制就显得十分重要。 本课题设计了发酵罐温度控制系统,选择的传感器为Cu100,由于信号很小,所以就需要通过差动放大电路进行放大并且经过了滤波电路滤波,然后将处理后的电压信号经过V/I转换,输出4~20mA的电流信号,最后进行仿真分析以及参数的计算,以达到通过对冷水阀开度的控制对发酵罐温度控制的目的。 本系统应用温度控制系统,有助于提高发酵效率,有助于提高工厂产值,并且可以使资源得到更充分的作用。 关键词:温度控制,PID控制器,V/I转换,比较机构

目录 前言........................................................................................ 错误!未定义书签。 1.1.1 发酵培养基简介 3 1.1.2工艺背景:................................................................ 错误!未定义书签。 1.2温度对发酵的影响...................................................... 错误!未定义书签。 1.2.1温度影响微生物细胞生长................................. 错误!未定义书签。 1.2.2温度影响产物的生成量..................................... 错误!未定义书签。 1.2.3温度影响生物合成的方向................................. 错误!未定义书签。 1.2.4温度影响发酵液的物理性质............................. 错误!未定义书签。 1.3、影响发酵温度变化的因素:..................................... 错误!未定义书签。 1.4发酵热的测定................................................................ 错误!未定义书签。 1.5最适温度的选择与发酵温度的控制............................ 错误!未定义书签。 1.5.1温度的选择....................................................................................... VII 2 培养基温度控制系统的设计.................................................. 错误!未定义书签。 2.1总体设计方案.............................................................................................. VII 2.1.1 系统总框图...................................................................................... VII 2.2硬件设计................................................................................................... V III 2.2.1温度采集电路.................................................................................. V III 2.2.2 PLC与计算机的通信......................................................................... I X 2.3软件部分......................................................................................................... X 3总结........................................................................................................................ X III 参考文献:............................................................................................................... X III

温度控制系统的设计与仿真

: 远程与继续教育学院 本科毕业论文(设计) 题目:温控系统的设计及仿真(MATLAB) 、 学习中心: 学号: 姓名: 专业:机械设计制造及自动化 指导教师: " 2013 年 2 月 28 日

) 摘要 温度是工业对象中一个主要的被控参数,它是一种常见的过程变量,因为它直接影响燃烧、化学反应、发酵、烘烤、煅烧、蒸馏、浓度、挤压成形,结晶以及空气流动等物理和化学过程。温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。温度控制是许多设备的重要的构成部分,它的功能是将温度控制在所需要的温度范围内,以利于进行工件的加工与处理。 一直以来,人们采用了各种方法来进行温度控制,都没有取得很好的控制效果。如今,随着以微机为核心的温度控制技术不断发展,用微机取代常规控制已成必然,因为它确保了生产过程的正常进行,提高了产品的数量与质量,减轻了工人的劳动强度以及节约了能源,并且能够使加热对象的温度按照某种指定规律变化。 实践证明,用于工业生产中的炉温控制的微机控制系统具有高精度、功能强、经济性好的特点,无论在提高产品质量还是产品数量,节约能源,还是改善劳动条件等方面都显示出无比的优越性。 本设计以89C51单片机为核心控制器件,以ADC0809作为A/D转换器件,采用闭环直接数字控制算法,通过控制可控硅来控制热电阻,进而控制电炉温度,最终设计了一个满足要求的电阻炉微型计算机温度控制系统。 关键词:1、单片机;2、PLC;3、MATLAB &

( 目录 1单片机在炉温控制系统中的运用 (6) 1、1系统的基本工作原理 (6) 2温控系统控制算法设计 (7) 温度控制算法的比较 (7) 数字PID算法 (11) 、 3 结论 (21) 致谢 (22) 参考文献 (23) [

发酵温度控制系统的数学模型及仿真

2 发酵罐温度控制系统的数学模型 发酵罐温度控制系统实验平台是以一个7L 发酵罐为主体,罐壁设置有冷却套,相应的设立测温点和调节阀,通过阀门调节冷却套内冷却液的流量来实现对发酵罐内温度的控制,发酵罐示意图如图1所示。 图1 发酵罐示意图 在白酒发酵的过程中,发酵罐内由于酵母的作用,在发酵过程中会产生生化反应热,热量的逐渐释放导致发酵温度逐渐上升。在整个发酵过程中,发酵温度必须根据具体的生产工艺进行严格控制,罐内温度通过控制冷却夹套内的冷却水的流量进行降温,整套系统没有外部加热措施。罐内发酵反应热有一部分使罐内温度升高,一部分热量散失到罐壁和冷媒中,在此不考虑发酵体与罐壁之间的热量传递,罐内的热平衡方程为: ? =-Tdt mC Q Q 21 (2-1) 式中 1Q :发酵过程产生的热量;2Q :发酵过程散失的热量;m :反应物质量 C :发酵罐内反应物的比热容;T 发酵罐温度。 公式1-1可以写成: ? =?Tdt MC Q (2-2) 式中 21Q Q Q -=? 对公式1-2求拉普拉斯变换得: s m C T Q S S )()(=? (2-3) 即可由罐内的热平衡方程式可以得到发酵罐内的传递函数为: m C s Q T G S S S 1 ) ()()(= ?= (2-4) 考虑到在实际的过程中的干扰因素,所以被控对象的数学模型中添加一个滞后环节。因此,用一阶惯性加纯滞后环节来表示,其传递函数为 mCs e Q T G s S S S τ-= ?= ) ()()( (2-5)

3 模糊预测控制器的设计及仿真结果 针对发酵罐中发酵对象大时滞、大时变、严格的非线性、多变量耦合等特点。采用了将模糊控制与预测控制结合的方法,利用模糊建模方法建立对象预测模型。将设定值与预测输入值之间的预测误差值及预测误差值的变化率作为模糊控制器的输入,模糊控制器再根据模糊规则来推理得到控制量,通过执行机构控制被控对象。其结构图如图2所示。 图2模糊控制系统结构图 3.1预测控制部分 预测控制算法与动态矩阵控制算法类似, 主要通过预测模型,利用系统的输入输出数据预测未来时刻系统输出,作为糊控制器的输入。 3.1.1预测模型 假设被控对象基于阶跃响应的预测模型向量为T N a a a a ],...,,[21=,N 为建模时域。则在k 时刻对系统施加一个控制增量Δu(k)时,即可算出在其作用下未来时刻N 个输出值的向量形式: )()()(k u a k y k y po m ??+= (3-1) 式中)(k y po 为k 时刻未加Δu(k)时的初始预测值,)(k y m 为k 时刻在Δu(k)作用下的模型预测值。 3.1.2在线校正 当k 时刻对系统施加控制u(k)时,利用预测模型即可得出未来时刻的输出预测值 )(k y m 。但是,由于实际存在的模型时变、非线性、环境干扰等因素的影响,预测值会偏离 实际值,故在k+l 时刻要利用系统的实际输出y (k+1)进行在线校正: )]|1()1([)()(k k y k y h k y k y m m p +-++= (3-2) 式中h 为N 维误差校正向量,这里取0.11=h ,9.0=i h ,i=2,3...,N 。)(k y p 为校正后的预测值,经过移位后即可作为k+1时刻的初始预测值,用向量形式可表示为: )()1(k y S k y p po ?=+ (3-3) 式中S 为位移阵。

基于PID控制算法的温度控制系统的设计与仿真

摘要 本设计是一种温度控制系统,温度控制在工业生产和科学研究中具有重要意义。其控制系统属于一阶纯滞后环节,具有大惯性、纯滞后、非线性等特点,导致传统控制方式超调大、调节时间长、控制精度低。采用单片机进行炉温控制,具有电路设计简单、精度高、控制效果好等优点,对提高生产效率、促进科技进步等具有重要的现实意义。PID控制法最为常见,控制输出采用PWM波触发可控硅来控制加热通断。使系统具有较高的测量精度和控制精度。单片机控制部分采用AT89S51单片机为核心,采用Keil软件进行编程,同时采用分块的模式,对整个系统的硬件设计进行分析,分别给出了系统的总体框图、温度检测调理电路、A/D转换接口电路,按键输入电路以及显示电路,并对相应电路进行相关的阐述软件采用PID算法进行了建模和编程,在Proteus环境中进行了仿真。 关键词:PID;单片机;温度控制;Keil;Proteus

Abstract This design is a kind of temperature control system,The temperature control in industrial production and scientific research is of great to pure first-order lag link, the control system has the characteristics of big inertia, pure lag and nonlinear, the traditional control overshoot and adjustment time is long, low control single chip microcomputer temperature control, has simple circuit design, high accuracy and good control effect, to improve the production efficiency, promote the progress of science and technology has important practical control is the most common, the control output PWM wave triggering thyristor is used to control the heating on and the system has high accuracy of measurement and control microcomputer control part adopts single chip microcomputer AT89S51 as the core,Using Keil software programming,Using block pattern at the same time, analyzes the hardware design of the whole system, respectively, of the overall system block diagram is given, the temperature detection circuit, A/D conversion interface circuit, key input circuit and display circuit, and the corresponding circuit are related in this paper, the software, the PID algorithm is used for modeling and programming in the Proteus simulation environment. Key words:PID;Single chip microcomputer;The temperature control;Keil;Proteus

过程控制课程设计——啤酒发酵罐温度控制系统

内蒙古科技大学信息工程学院过程控制课程设计报告 题目:啤酒发酵罐的温度控制系统设计 学生姓名:赵晓红 学号:0967112235 专业:测控技术及仪器 班级:09测控2班 指导教师:左鸿飞

前言 啤酒生产是一个利用生物加工进行生产的过程,生产周期长,过程参数分散性大,传统操作方式难以保证产品的质量。近年来,国外的各大啤酒生产厂家纷纷进军中国市场,凭借技术优势与国内的啤酒生产厂家争夺市场份额。国内的啤酒行业迫切要求进行技术改造,提高生产率,保证产品质量,以确保在激烈的市场竞争中立于不败之地。 啤酒的发酵过程是一个微生物代谢过程。它通过多种酵母的多种酶解作用,将可发酵的糖类转化为酒精和CO2,以及其他一些影响质量和口味的代谢物。在发酵期间,工艺上主要控制的变量是温度、糖度和时间。 啤酒发酵对象的时变性、时滞性及其不确定性,决定了发酵罐控制必须采用特殊的控制算法。由于每个发酵罐都存在个体的差异,而且在不同的工艺条件下,不同的发酵菌种下,对象特性也不尽相同。因此很难找到或建立某一确切的数学模型来进行模拟和预测控制我国大部分啤酒生产厂家目前仍然采用常规仪表进行控制,人工监控各种参数,人为因素较多。这种人工控制方式很难保证生产工艺的正确执行,导致啤酒质量不稳定,波动性大且不利于扩大再生产规模。 在啤酒生产过程中,糖度的控制是由控制发酵的温度来完成的,而在一定麦芽汁浓度、酵母数量和活性的条件下时间的控制也取决于发酵的温度。因此控制好啤酒发酵过程的温度及其升降速率是解决啤酒质量和生产效率的关键。 在本次啤酒发酵温度控制系统设计过程中各种工艺参数的控制采用串级控制系统实现,主要控制锥形发酵罐的中部温度,采用常规自动化仪表及装置来实现温度及其他参数的检测与控制、显示。

发酵罐的设计

目录 第一章啤酒发酵罐结构与动力学特征 (3) 一、概述 (3) 二、啤酒发酵罐的特点 (3) 三、露天圆锥发酵罐的结构 (4) 3.1罐体部分 (4) 3.2温度控制部分 (5) 3.3操作附件部分 (5) 3.4仪器与仪表部分 (5) 四、发酵罐发酵的动力学特征 (6) 第二章发酵罐的化工设计计算 (7) 一、发酵罐的容积确定 (7) 二、基础参数选择 (7) 三、D、H的确定 (7) 四、发酵罐的强度计算 (9) 4.1 罐体为内压容器的壁厚计算 (9) 五、锥体为外压容器的壁厚计算 (11) 六、锥形罐的强度校核 (13) 6.1内压校核 (13) 6.2外压实验 (14) 6.3刚度校核 (14)

第三章发酵罐热工设计计算 (14) 一、计算依据 (14) 二、总发酵热计算 (15) 第四章发酵罐附件的设计及选型 (19) 一、人孔 (19) 二、接管 (19) 三、支座 (20) 第五章发酵罐的技术特性和规范 (21) 一、技术特性 (21) 二、发酵罐规范表 (22) 参考文献 (24)

发酵罐设计实例 第一章啤酒发酵罐结构与动力学特征 一、概述 啤酒是以大麦喝水为主要原料,大米、酒花和其他谷物为辅料经制麦、糖化、发酵酿制而成的一种含有二氧化碳、酒精和多种营养成分的饮料酒。我国是世界上用谷物原料酿酒历史最悠久的国家之一,但我国的啤酒工业迄今只有100余年的历史。改革开放以来,我国啤酒工业得到了很大的发展,生产大幅度增长,发展到现在距世界第二位。由于啤酒工业的飞速发展,陈旧的技术,设备将受到严重的挑战。为了扩大生产,减少投资保证质量,满足消费等各方面的需要,国际上啤酒发酵技术子啊原有传统技术的基础上有很大进展。尤其是采用设计多种形式的大容量发酵和储酒容器。这些大容器,不依靠室温调节温度,而是通过自身冷却来控制温度,具有较完善的自控设施,可以做到产品的均一性,从而降低劳动强度,提高劳动生产率。 就发酵罐的外形来分,主要有圆柱锥形底罐、圆柱蝶形罐、圆柱加斜底的朝日罐和球形罐等。 二、啤酒发酵罐的特点 1、单位占地面积的啤酒产量大;而且可以节约土建费用; 2、可以方便地排放酵母及其他沉淀物(相对朝日罐、通用罐、贮就罐而言);

温度控制系统的设计与仿真..

远程与继续教育学院 本科毕业论文(设计) 题目:温控系统的设计及仿真(MATLAB) 学习中心: 学号: 姓名: 专业:机械设计制造及自动化 指导教师: 2013 年 2 月 28 日

摘要 温度是工业对象中一个主要的被控参数,它是一种常见的过程变量,因为它直接影响燃烧、化学反应、发酵、烘烤、煅烧、蒸馏、浓度、挤压成形,结晶以及空气流动等物理和化学过程。温度控制不好就可能引起生产安全,产品质量和产量等一系列问题。温度控制是许多设备的重要的构成部分,它的功能是将温度控制在所需要的温度范围内,以利于进行工件的加工与处理。 一直以来,人们采用了各种方法来进行温度控制,都没有取得很好的控制效果。如今,随着以微机为核心的温度控制技术不断发展,用微机取代常规控制已成必然,因为它确保了生产过程的正常进行,提高了产品的数量与质量,减轻了工人的劳动强度以及节约了能源,并且能够使加热对象的温度按照某种指定规律变化。 实践证明,用于工业生产中的炉温控制的微机控制系统具有高精度、功能强、经济性好的特点,无论在提高产品质量还是产品数量,节约能源,还是改善劳动条件等方面都显示出无比的优越性。 本设计以89C51单片机为核心控制器件,以ADC0809作为A/D转换器件,采用闭环直接数字控制算法,通过控制可控硅来控制热电阻,进而控制电炉温度,最终设计了一个满足要求的电阻炉微型计算机温度控制系统。 关键词:1、单片机;2、PLC;3、MATLAB

目录 1单片机在炉温控制系统中的运用 (3) 1、1系统的基本工作原理 (3) 2温控系统控制算法设计 (3) 2.1温度控制算法的比较 (3) 2.2数字PID算法 (6) 3 结论................................................ 错误!未定义书签。致谢 (17) 参考文献 (18)

啤酒发酵罐的温度控制设计与仿真

内蒙古科技大学 本科生课程设计论文 题目:啤酒发酵罐的温度控制设计与仿真学生姓名:张胜男 学号:1167112232 专业:测控技术与仪器 班级:11-2 指导教师:左鸿飞 2014年12 月14 日

前言 过程控制课程设计是测控技术与仪器专业的实践教学环节。本次过程控制课程设计主题为啤酒厂发酵罐温度控制系统的设计,要求我们了解发酵罐温度控制的工艺背景、设计控制方案以及仪表选型等。啤酒生产是一个利用生物加工进行生产的过程,生产周期长,过程参数分散性大,传统操作方式难以保证产品的质量。 啤酒发酵对象的时变性、时滞性及其不确定性,决定了发酵罐控制必须采用特殊的控制算法。在啤酒生产过程中,糖度的控制是由控制发酵的温度来完成的,而在一定麦芽汁浓度、酵母数量和活性的条件下时间的控制也取决于发酵的温度。因此控制好啤酒发酵过程的温度及其升降速率是解决啤酒质量和生产效率的关键。 在本次啤酒发酵温度控制系统设计过程中各种工艺参数的控制采用串级控制系统实现,主要控制锥形发酵罐的中部温度,采用常规自动化仪表及装置来实现温度及其他参数的检测与控制、显示。

内蒙古科技大学课程设计任务书

目录 1. 工艺简介及控制系统设计 (4) 1.1. 啤酒生产工艺 (4) 1.2被控对象特性及控制要求 (4) 1.2.1被控对象特性 (4) 1.2.2被控对象的控制要求 (5) 1.3啤酒发酵温控系统设计 (5) 1.3.1发酵温控系统主、副被控参数的选取 (6) 1.3.2主、副调节器调节规律的选择 (7) 1.3.3主、副调节正、反作用方式的选择 (7) 1.3.4串级系统的整定 (8) 2. 控制系统的建模 (8) 2.1 数学模型的定义及特征 (8) 2.2 建模应用 (9) 2.3建立数学模型的目的 (9) 3. 系统仿真技术 (10) 3.1 系统仿真技术概述 (10) 3.2使用MATLAB对实验结果进行仿真 (10)

发酵罐的使用及其注意事项

一、准备 1、检查蒸汽管道、阀门、电机、电源、饮用水管是否有泄漏点或接通;如果有的管有泄漏点,及时更换乳胶管! 2、检查发酵罐轴封、夹层、搅拌、视镜阀是否正常;出现异常则及时添加甘油(密封用)。 3、用自来水清洗洁净本机内壁;一般上午开机后清洗3-5次,直至流出的水清亮为止。 4、用蒸汽空消发酵罐设施及相关管道系统; 5、拧开投料口盖镙栓,启动饮用水泵电源按钮,按工艺要求加入饮用水和投入生产用原、辅物料,拧紧投料口盖镙栓; 6、关循环水进水阀,开排水阀,将夹层储水排干净; 7、检查机器各部份紧固件是否松动和齐全。乳胶塞子要及时更换新的,避免染菌造成不必要的麻烦!! 补充:空消 在投料前,气路、料路、种子罐、发酵罐、碱罐、消泡罐必须用蒸汽进行灭菌,消除所有死角的杂菌,保证系统处于无菌状态。 1. 空气管路的空消 (1) 空气管路上有三级预过滤器,冷干机和除菌过滤器。预过滤器和冷干机不能用蒸汽灭菌,因此在空气管路通蒸汽前,必须将通向预过滤器的阀门关闭,使蒸汽通过减压阀、蒸汽过滤器然后进入除菌过滤器。 (2) 除菌过滤器的滤芯不能承受高温高压,因此,蒸汽减压阀必须调整在0.13Mpa,不得超过0.15MPa。 (3) 空消过程中,除菌过滤器下端的排气阀应微微开启,排除冷凝水。

(4) 空消时间应持续40分钟左右,当设备初次使用或长期不用后启动时,最好采用间歇空消,即第一次空消后,隔3~5小时再空消一次,以便消除芽孢。 (5) 经空消后的过滤器,应通气吹干,约20~30分钟,然后将气路阀门关闭。 2. 种子罐、发酵罐、碱罐及消泡罐空消 (1) 种子罐、发酵罐、碱罐及消泡罐是将蒸汽直接通入罐内进行空消。 (2) 空消时,应将罐上的接种口,排气阀,及料路阀门微微打开,使蒸汽通过这些阀门排出,同时保持罐压为0.13~0.15Mpa。 (3) 空消时间为30~40分钟,特殊情况下,可采用间歇空消。 (4) 种子罐、发酵罐、碱罐及消泡罐空消前,应将夹套内的水放掉。 (5) 空消结束后,应将罐内冷凝水排掉,并将排空阀门打开,防止冷却后罐内产生负压、损坏设备。 (6) 空消时,溶氧、PH电极取出,可以延长其使用寿命。 二、开机 置设备状态标志为使用状态;启动搅拌控制键按钮。 三、使用 1 、空气分过滤器灭菌; 2 、关空气进气阀,开排气阀,待压力降为零; 3、开蒸汽进汽阀,排汽阀开1/4圈,压力升至0.2Mpa时,进入实罐灭菌;

基于PID控制的电锅炉温度控制系统的仿真毕业论文

本科毕业论文 基于PID控制的电锅炉温度控制系统仿真 The Electric Boiler Temperature Control System Based on PID Control Simulation

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得安阳工学院及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解安阳工学院关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

目录 摘要 (1) Abstract: (2) Keywords (2) 第1章引言 (3) 1.1课题的提出与意义 (3) 1.2工业控制的发展概况 (3) 1.3传统控制方法的特点 (4) 1.4智能控制方法概述 (6) 1.4.1智能控制方法的起源、发展和分类 (6) 1.4.2智能控制方法的特点 (7) 1.5论文的主要研究内容 (8) 第2章被控对象及控制策略研究 (9) 2.1被控对象及其原有控制方案 (9) 2.1.1被控对象分析 (9) 2.1.2原有控制方案 (10) 2.2控制策略研究 (11) 2.2.1PID控制基本理论 (11) 2.2.3设计PID控制器时注意事项 (15) 2.3本章小结 (15) 第3章控制系统特性及仿真工具的研究 (16) 3.1电锅炉温度控制系统特性 (16) 3.2仿真工具 (18) 3.2.1 MATLAB简介 (18) 3.3 Simulink简介和使用 (18) 3.3.1 Simulink简介与开发环境 (18)

- 发酵温度控制系统的数学模型及仿真

- 发酵罐温度控制系统课程设计

- 发酵罐使用说明书资料

- 发酵罐使用说明书

- 发酵罐温度串级控制系统概述

- 发酵罐调试工序方案

- 基于参数自整定模糊PID控制的抗生素发酵罐温度控制系统_梁云峰

- 发酵罐的温度控制系统

- 发酵罐温度控制系统的设计

- 发酵罐温度控制系统设计

- 发酵罐地温度控制系统

- 发酵罐温度控制系统的设计

- 啤酒发酵罐的温度控制设计与仿真

- 计算机控制技术即啤酒发酵罐温度控制系统

- 过程控制课程计——啤酒发酵罐温度控制系统

- MATLAB课设啤酒厂发酵罐温度控制系统仿真

- 发酵罐温度控制系统讲解

- 啤酒发酵计算机温度控制系统设计上课讲义

- 发酵罐的结构系统及使用

- 发酵罐温度控制系统