盘形凸轮的四种设计方法

盘形凸轮的四种设计方法

深圳市百特兴科技有限公司 周杰平

摘要:详细介绍运用SolidWorks 绘制盘形凸轮的不同方法,包括插件法、解析法、折弯法及仿真法。

关键词:盘形凸轮,插件法,解析法,折弯法,仿真法,余弦加速度, SolidWorks,EXCEL。

凸轮/连杆机构以其快速、稳定的特点,在很多的场合尤其是传统的制程设备中得以运用。但其缺点也很明显:适应性较差,结构相对比较复杂,开发周期长,凸轮加工精确要求比较高等,非标设备大多由伺服马达/步进马达、丝杆/同步带、气缸/油缸等替代。近年来,由于对设备产能要求越来也高,传统的凸轮/连杆机构又受到用户青睐。以动力电池制造设备中塑封制程为例。进口设备核心机构采用凸轮/连杆机构,产能在140件/分钟以上,国产设备采用伺服/丝杆驱动,产能则在50件/分钟左右。更为重要的是前者用于制程的有效时间更长,确保了品质的可靠性。凸轮的设计将成为机构设计工程是不可缺少的技能。

本文以盘形凸轮为研究对象,分别介绍几种不同的设计方法。

一、基本参数

1.1、凸轮基本参数

项目 代号 参数值

基圆直径 D 150

凸轮厚度 W 15

辊子直径 d 25

升程 h 50

表1

1.2、从动杆运动规律

动作 运动角度数

(Φ)

起始角度位置 终止角度位置 结束半径 运动规律

推程 120 0 120 125 余弦加速度 远休止角 30 120 150 125 回程 90 150 240 75 余弦加速度 近休止角 120 240 360 75 表2

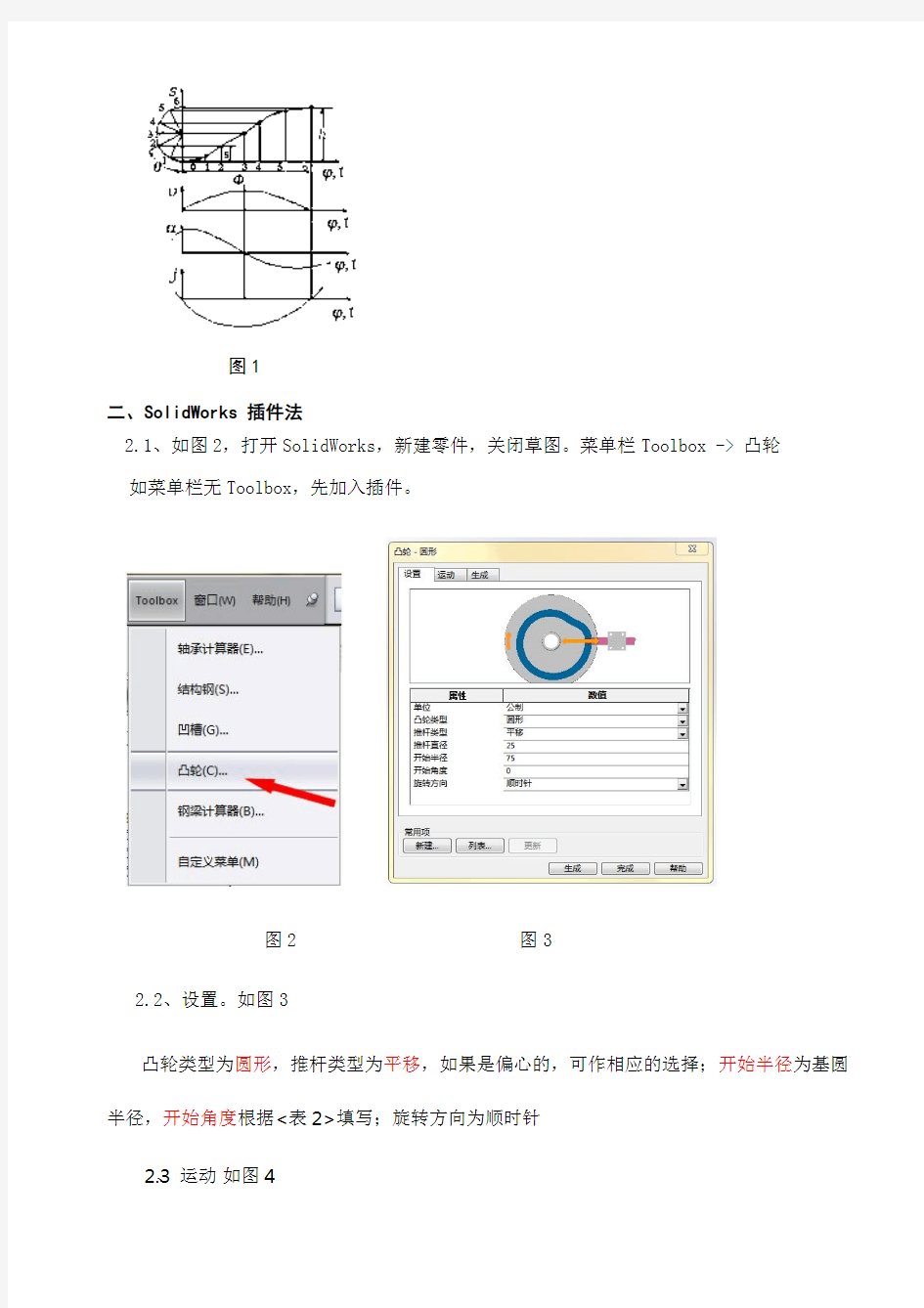

注:余弦加速度(简谐运动)方程:

S=h*[1-cos(πφ/Φ)]/2

图1

二、SolidWorks 插件法

2.1、如图2,打开SolidWorks,新建零件,关闭草图。菜单栏Toolbox -> 凸轮

如菜单栏无Toolbox,先加入插件。

图2 图3

2.2、设置。如图3

凸轮类型为圆形,推杆类型为平移,如果是偏心的,可作相应的选择;开始半径为基圆半径,开始角度根据<表2>填写;旋转方向为顺时针

2.3、运动如图4

图4

运动部分,根据<表2>,进行设置,运动的类型为谐波;

2.4、 生成 如图5

图5

生成部分:坯件的外径要满足:>(D+d)/2;近毂和远榖分别为凸轮两侧的圆柱状台阶,要大于孔的直径,厚度自行定义,但需要大于圆角半径和倒角大小;本例子缺省。

结果如图6

图6

至此,采用SolidWorks 自带插件的方法设计完成了满足表1、表2要求的凸轮。将文件保存为凸轮(插件)1。

三、解析法

3.1、数学模型建立。

3.1.1、辊子中心运动轨迹

图7

X1=S * COS(θ)

Y1=S * SIN(θ)

S=D/2+h* (1- COS(θ))/2(升程) ;Z1=D/2 +h-h * (1- COS(θ))/2(回程);

θ=πφ/Φ ---角度转换

其中:D - 凸轮基圆直径;S – 向径;h - 为升程;φ - 为凸轮转动的角度(弧度值)

3.2、EXCEL自动计算

3.2.1、打开EXCEL,依次将相关参数及公式输入到表中。

3.2.2、采用下拉复制,相关参数即可自动计算并显示在表中。如图8。

图8(部分截图)

3.2.3、 按图9整理,加入Z值。(便于SolidWorks导入)

X1 Y1 Z1

75 0 0

74.99714 1.30908 0

74.98855 2.618658 0

74.97418 3.92923 0

74.95392 5.241289 0

74.92767 6.555321 0

74.89525 7.871808 0

74.85647 9.191219 0

74.8111 10.51401 0

74.75887 11.84064 0

图9(部分截图)

3.2.4、复制图9中参数黏贴到TXT文件中,保存为jx1.txt。

3.3、在SolidWorks中绘制凸轮

3.3.1、打开SolidWorks零件绘制环境,关闭草图

3.3.2、插入曲线,如图10

图10 图11 3.3.3、按图11点击浏览,找到参数文件jx1.txt存放位置。

注意:文件类型要切换到 *.txt文件类型.

插入后的结果如图12。

图12 图12

3.3.4、利用等距实体命令绘制凸轮轮廓草图,如图13。

偏移距离为辊子半径.

3.3.5、草图拉伸 15,如图18。绘制中心孔,如图19.

图18 图19

四、折弯法

4. 1、数学模型建立

图20 (图中凸轮曲线可为任意,便于分析即可)

展开前的凸轮轮廓线曲线

X1=S * COS(θ)

Y1=S * SIN(θ)

S=D/2+h* (1- COS(θ))/2(升程) ;S =D/2 +h–h * (1- COS(θ))/2(回程);

θ=πφ/Φ –角度转换

其中:D - 凸轮基圆直径;S – 向径;h - 为升程;φ - 为凸轮转动的角度(弧度值)

展开后,展开长度与向径之间的关系

以直径D’=100为展开圆

S’=S- D’/2= S-50 --D’为展开圆直径

S=D/2+h*(1-COS(θ))/2 (细节需作补偿?)

4. 2、EXCEL自动计算

4.2.1、打开EXCEL,依次将相关参数及公式输入到表中。

4.2.2、采用下拉复制,相关参数即可自动计算并显示在表中。图21为计算表部分截图。

图21

按图9整理,加入Z值。(便于SolidWorks导入)

4.2.4、复制图9中参数黏贴到TXT文件中,保存为jx1.txt。

4.3、在SolidWorks中绘制凸轮

4.3.1、打开SolidWorks零件绘制环境,关闭草图

4.3.2、插入曲线(参考3.3.2)

图22

4.3. 3、绘制凸轮展开后草图、利用等距实体命令绘制凸轮轮廓线及其它边界线。如图

图23

4.3.4、拉伸,厚度15,插入坐标原点如图24,注意坐标轴方向(弯曲时绕X轴),如图26

图24 图25

4.3.5、插入弯曲特征。选取实体-点选折弯--折弯角度为360度--选取坐标系(上一步建立)如图26,勾选确定,得到特征,如图27

4.3.5、完善设计如图28。保存文件名为凸轮(弯曲)

图28

五、仿真法

5.1、凸轮设计的模型准备

使用SOLIDWORKS完成如图29所示装配体的建模,并添加恰当的配合。(建模过程省略)

图29 图30

5.2、从动件运动数据点的准备

建立从动件位移与时间的关系。 设定凸轮转动一周的时间为3秒。则

时间与转动角度的关系:t=φ*3/(2π) ; --φ为凸轮转动角度 S= -h* (1- COS(θ))/2(升程) ;S = -h+h * (1- COS(θ))/2(回程);

θ=πφ/Φ –角度转换

其中: S --从动件位移;h --为升程;φ-- 为凸轮转动的角度(相对角度) 注:1)、从动件位移以基圆为起始点;

2)、离开凸轮中心为负,反之为正。(与后续仿真设计设置有关) 5.3、EXCEL 自动计算

5.3.1、打开EXCEL,依次将相关参数及公式输入到表中。

5.3.2、采用下拉复制,相关参数即可自动计算并显示在表中。图31为计算表部分截图。

图31

5.3.2、选取表格t、S ,插入图表如图32,可得到图33,从动件位移与时间的关系。

图32

图33

5.3.2、选取表格t、S,复制黏贴(选择性黏贴-值)到新开启的EXCEL表中,另存为CSV 格式,文件名fz1。

5.4、运动分析边界条件设定

5.4.1、启动SOLIDWORKS Motion插件

如图34开启新的运动算例,并将分析模式切换到Motion分析。

在视项和相机视图中右键并单击禁用观阅键码播放。(在此之前视图摆放到合适的位置,从动件的顶点设置为与圆盘表面接触装配关系,在仿真运动之前解除装配关系)

图34

5.4.2、我们已知从动件的运动需要符合数据点的规律。为了能满足此要求,我们需要设置一个线性马达来驱动从动件。

如图35马达的位置选择从动件的顶面,方向向下,运动的模式切换到数据点模式以打开函数编制程序对话框。

在此对话框中设置值为位移,自变量为时间,插值类型选择Akima样条曲线。如图36,点击输入数据,找到文件名fz1并打开。在函数编制对话框中确定,在马达编辑中确定。

图35 图36

5.4.3、前面我们设定凸轮转动一周的时间是3秒,为了保持同步。拖动时间栏的关键帧到

3秒,将仿真的周期设置为3秒,如图37。

图37

5.4.4、给凸轮添加旋转马达,使凸轮在从动件的一个运动周期中旋转一圈。如图38,旋转

马达的位置选择传动轴的边线。运动类型设置为等速,每分钟20圈(注:3秒一圈),确

定。

5.3.4、添加重力,如图39,方向沿Y轴负方向。

图38 图39

5.4.5、添加接触,如图40,选择凸轮和从动杆。

图40 图41

5.4.6、设置运动算例属性

为了使获取的凸轮的轮廓精度更高,每秒帧数设置为100,并选择精确接触,如图41。

5.4.7、如图42,单击计算,运行运动仿真。

此时可以看到预期的运动,凸轮转动一圈,从动件同时完成一个周期的运动。

图42

5.4.8、获取凸轮轮廓

为了获取凸轮的轮廓,我们只需找到从动件上与凸轮接触的一点相对于凸轮的跟踪路径。此跟踪路径即为凸轮的轮廓。

如图42和43,44所示,单击结果和图解,选择位移/速度/加速度——>跟踪路径。在要测量的实体中选择从动件的顶点及凸轮的圆柱面。确定之后即获得一个跟踪路径,此路径即为凸轮的轮廓。

图42

图43 图44

5.4.9、将跟踪路径转化为曲线输入到凸轮中。

5.4.10、将其转化为曲线并输入到凸轮中,如图45。

5.4.11、在结果图解1上右键——>从跟踪路径生成曲线——>在参考零件中从路径生成曲线。

图45

5.4.12、打开凸轮,在设计树中将有一个曲线,在前视基准面上绘制草图,并用转换实体引用命令,将此曲线引用,接着对草图进行拉伸。如图46

图46 图47

5.4.13、将零件图另存为文件名为凸轮FZ1。

六、仿真验证分析

以仿真法绘制凸轮为例轮廓是否正确。

6.1、打开文件FZ1,在当前的仿真中,从动件是依靠线性马达驱动的。在实际凸轮机构中应当是依靠凸轮的轮廓保证从动件的运动。因此在验证的时候我们需要将加在从动件上的线性马达去掉,并在从动件和凸轮之间添加接触。

6.2、将时间调整到0秒的位置,压缩线性马达,如图48。在从动件和凸轮之间添加接触。如图49。

图48

图49

6.3、查看从动件在Y方向上的线性位移

如图50,点击图解,选择位移/速度/加速度——>线性位移——>Y分量。选择从动件的一个面,确定。其在Y方向的线性位移如图51.

图50 图51

对比图33与图50,可以看出,从动件是符合所设定的运动规律的。

七、几种设计方法的比较

7.1、插件法是运用SolidWorks自带的插件,优点是按照操作提示逐步操作,填写完对话框的参数生成即可。缺点是其绘制过程太过“自动化”,无法深入理解凸轮的真正的绘制过程,精度没法设定。

7.2、解析法通过建立数学模型,建立凸轮转角与凸轮轮廓线上点的位置关系。运用EXCEL 公式自动计算,在SolidWorks中绘制出凸轮轮廓线,最后绘制出完整的凸轮。过程相对比较复杂,对工程师要求相对较高。但设计过程“可控”,设计精度可根据需要进行调整。设计3D模型可直接用于加工。

7.3、折弯法则是利用SolidWorks的弯曲命令,先建立圆周长度与表面(或从动件行程)之间的数学模型,利用EXCEL公式自动计算,在SolidWorks中绘制出凸轮的展开特征,再利用弯曲命令得到最终的凸轮。重点是数学模型建立及弯曲命令的相关设置。设计精度可根据需要进行调整。

7.4、仿真法是利用SolidWorks自带的仿真分析插件,在装配图中,运用路径跟踪来得到凸轮的轮廓线,再绘制出凸轮。其重点是首先建立时间与冲动件运动之间的关系,按照步骤设置参数。其显著优点是很直观,而且可以很方便进行仿真分析进行比较。

八、结束语

综合运用SolidWorks的各种方法绘制凸轮,充分了解凸轮的结构特点,数学模型的建立过程,Excel在设计中的运用。这些方法可运用到其它很多的机构设计中,对提升设计效率,提升设计水平有极大的帮助作用。

凸轮轴标识方法

Q/WCG 潍柴动力股份有限公司企业标准 Q/WCG 012.3—2007 代替Q/WCG 012.3—2005 高速机主要零部件标识方法 第3 部分:凸轮轴 2007/11/16 发布2008/01/01 实施 潍柴动力股份有限公司发布

企业技术标准审批表 标准编号Q/WCG 012.3-2007 起草单位技术中心标准名称 高速机主要零部件标识方法 第3 部分:凸轮轴 主要起草人孙丽华 代替标准号Q/WCG 012.3-2005 完成日期2007.10 起草单位意见 同意 签字:揭锡林2007.10 会审单位会审人日期会审单位会审人日期 工艺一室王爱荣2007.10 工艺二室臧加伦2007.10.29 设计二室魏红玲200.10.29 质量部田普昌200.10.29 标准化室意见 同意 签字:陈民忠200.10.30 审核意见 同意 签字:王玉春2007.11.12 审批意见 同意 签字:佟德辉2007.11.16

Q/WCG012.3-2007 前言 Q/WCG012 《高速机主要零部件标识方法》分若干部分,本部分是第3 部分,根据WD615、WD12、WP10、WP12 等系列高速柴油机凸轮轴生产管理的要求,规定了凸轮轴的标识方法。 本标准是对Q/WCG012.3-2005 的修订,对WD615 、WD12 系列柴油机凸轮轴编号进 行了完善,并增加了WP10 、WP12 系列柴油机凸轮轴编号。 本标准由潍柴动力股份有限公司技术中心提出。 本标准由潍柴动力股份有限公司技术中心标准化归口。 本标准主要起草单位:潍柴动力股份有限公司技术中心。 本标准主要起草人:孙丽华。 本标准于2005 年首次发布,2006 年03 月第1 次修订,2007 年10 月第2 次修订。

机械原理-凸轮设计(偏置直动滚子从动件盘形凸轮机构的设计)

中国地质大学 课程论文 题目偏置直动滚子从动件盘形凸轮机构的设计 指导老师__ _____________ 姓名 班级 学号 专业机械设计制造及其自动化 院系机电学院 日期 2015 年 5 月 30 日 解析法分析机构运动 ——MATLAB辅助分析摘要: 在各种机械,特别是自动化和自动控制装置中,广泛采用着各种形式的凸轮机构,例如盘形凸 轮机构在印刷机中的应用,等经凸轮机构在机械加工中的应用,利用分度凸轮机构实现转位, 圆柱凸轮机构在机械加工中的应用。 凸轮机构的最大优点是只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运 动规律,而且响应快速,机构简单紧凑。正因如此,凸轮机构不可能被数控,电控等装置完全 代替。但是凸轮机构的缺点是凸轮轮廓线与推杆之间为点,线接触,易磨损,凸轮制造较困难。 在这些前提之下,设计者要理性的分析实际情况,设计出合理的凸轮机构,保证工作的质量与 效率。 本次设计的是偏置直动滚子从动件盘形凸轮机构,推杆是滚子推杆,这种推杆由于滚子与凸轮 廓之间为滚动摩擦,所以磨损较小,可用来传递较大动力,因而被大量使用,通过设计从根本 上了解这种凸轮机构的设计原理,增加对凸轮机构的认识。通过用MATLAB软件进行偏置直动 滚子从动件盘形凸轮轮廓设计,得出理论廓线和工作廓线,进一步加深对凸轮的理解。 一、课程设计(论文)的要求与数据 设计题目:偏置直动滚子从动件盘形凸轮机构的设计 试设计偏置直动滚子推杆盘形凸轮机构的理论轮廓曲线和工作廓线。已知凸轮轴置于推杆轴 线右侧,偏距e=20mm,基圆半径r0=50mm,滚子半径r r=10mm。凸轮以等角速度沿顺时针方

直动从动件盘形凸轮机构设计说明书

机械原理大作业二直动从动件盘形凸轮机构设计任务书 课程名称:机械原理 设计题目:盘形凸轮机构设计(20) 院系:机电工程学院 班级:1508104 设计者:关宇珩 学号:1150810423 指导教师:陈明 设计时间:2017.6.15 哈尔滨工业大学机械设计制造

目录 一.凸轮设计要求 (1) 二.凸轮轮廓设计数学模型 (3) 三.计算流程框图 (4) 四.matlab程序 (5) 五.计算结果与分析 (10)

一.凸轮设计要求

二.凸轮轮廓设计数学模型 1.确定凸轮偏心距与基圆半径(mm ) 通过matlab 对已给s 方程求导,通过许用压力角做斜率已知的直线,找出其与线图的切线,并找出切线的y 轴截距。 由于最大截距绝对值为65,则取偏心距3/56e =,基圆半径12/385r 0=,滚子半径 3/28r =。计算2200e -r s =。 2.建立压力角方程 已知方程: ??? ? ? ?+=e -d /ds arctan 0?α分段代入s 方程,计算升程和回程的压力角。 3.建立凸轮轮廓线的坐标方程 已知凸轮轴心在从动件左方。建立方程(理论轮廓线): ()??ecos sin s s x 0++=;()??esin -cos s s y 0+=; 建立方程(外包络实际轮廓线): ()() 2 2 d /dy d /dx d /dy r x X ??? ++=; ()() 2 2 d /dy d /dx d /dx r -y Y ??? +=; 4.建立曲率方程

已知方程: ()() 2 /322 2dx /dy 1dx /y d k += ; ; k /1R =通过参数方程的求导方法建立R ~ψ的方程。 三.计算流程框图 设时间ψ为未知量 对s ,v ,a 方程求导,绘制位移、速度、 加速度和?d /ds ~s 线图 利用许用压力角做已知斜率曲线,寻找与?d /ds ~s 线图相交的y 轴截距绝对值最大的直线为切线,取偏 心距e 、基圆半径r0、滚子半径 建立压力角方程 建立理论轮廓线和实际轮廓线的坐标方 程

自动车床凸轮设计教程

1.自动车床主要靠凸轮来控制加工过程,能否设计出一套好的凸轮,是体现自动车床师傅的技术高低的一个标准。凸轮设计计算的资料不多,在此,我将一些基本的凸轮计算方法送给大家。凸轮是由一组或多组螺旋线组成的,这是一种端面螺旋线,又称阿基米德螺线。其形成的主要原理是:由A点作等速旋转运动,同时又使A点沿半径作等速移动,形成了一条复合运动轨迹的端面螺线。这就是等速凸轮的曲线。 凸轮的计算有几个专用名称: 1、上升曲线——凸轮上升的起点到最高点的弧线称为上升曲线 2、下降曲线——凸轮下降的最高点到最低点的弧线称为下降曲线 3、升角——从凸轮的上升起点到最高点的角度,即上升曲线的角度。我们定个代号为φ。 4、降角——从凸轮的最高点到最低点的角度,即下降曲线的角度。代号为φ1。 5、升距——凸轮上升曲线的最大半径与最小半径之差。我们给定代号为h,单位是毫米。 6、降距——凸轮下降曲线的最大半径与最小半径之差。代号为h1。 7、导程——即凸轮的曲线导程,就是假定凸轮曲线的升角(或降角)为360°时凸轮的升距(或降距)。代号为L,单位是毫米。 8、常数——是凸轮计算的一个常数,它是通过计算得来的。代号为K。 凸轮的升角与降角是给定的数值,根据加工零件尺寸计算得来的。 凸轮的常数等于凸轮的升距除以凸轮的升角,即K=h/φ。由此得h=Kφ。 凸轮的导程等于360°乘以常数,即L=360°K。由此得L=360°h/φ。 举个例子: 一个凸轮曲线的升距为10毫米,升角为180°,求凸轮的曲线导程。(见下图) 解:L=360°h/φ=360°×10÷180°=20毫米

升角(或降角)是360°的凸轮,其升距(或降距)即等于导程。 这只是一般的凸轮基本计算方法,比较简单,而自动车床上的凸轮,有些比较简单,有些则比较复杂。在实际运用中,许多人只是靠经验来设计,用手工制作,不需要计算,而要用机床加工凸轮,特别是用数控机床加工凸轮,却是需要先计算出凸轮的导程,才能进行电脑程序设计。 要设计凸轮有几点在开始前就要了解的. 在我们拿到产品图纸的时候,看好材料,根据材料大小和材质将这款产品 的 主轴转速先计算出来. 计算主轴转速公式是[切削速度乘1000]除以材料直径. 切削速度是根据材质得来的,在购买材料时供应商提供.单位是米/分钟. 材料硬度越大,切削速度就越小,切的太快的话热量太大会导致材料变形, 所以切削速度已知的. 切削速度乘1000就是把米/分钟换算成毫米/分钟,在除以材料直径就是 主 轴每分钟的转速了.材料直径是每转的长度,切削速度是刀尖每分钟可以移动的 距离. 主轴转速求出来了,就要将一个产品需要多少转可以做出来,这个转的圈数求出来.主轴转速除以每个产品需要的圈数就是生产效率.[单位.个/分钟] 每款不同的产品,我们看到图纸的时候就先要将它的加工工艺给确定下来. 加工工艺其实就是加工方法,走芯机5把刀具怎么安排,怎么加工,哪把刀具 先做,按顺序将它安排,这样就是确定加工工艺.

凸轮轴设计开题报告

开题报告 题目名称凸轮轴结构设计及工艺编制 题目来源 A 题目类型 4 导师姓名 学生姓名班级学号专业 凸轮轴的功用是通过凸轮轴的不断旋转,推动气门顶杆上下运动,进而控制气门的开启与关闭。通过改变凸轮轴的曲线,可精确调整气门开启、关闭时间。 1、课题背景和意义: 凸轮轴是活塞发动机里的一个部件。它的作用是控制气门的开启和闭合动作。虽然在四冲程发动机里凸轮轴的转速是曲轴的一半(在二冲程发动机中凸轮轴的转速与曲轴相同),不过通常它的转速依然很高,而且需要承受很大的扭矩,因此设计中对凸轮轴在强度和支撑方面的要求很高,其材质一般是特种铸铁,偶尔也有采用锻件的。由于气门运动规律关系到一台发动机的动力和运转特性,因此凸轮轴设计在发动机的设计过程中占据着十分重要的地位。 2、凸轮轴的国内外发展趋势: 2.1凸轮轴的结构、位置及转动方式 凸轮轴的主体是一根与气缸组长度相同的圆柱形棒体。上面套有若干个凸轮,用于驱动气门。凸轮轴的一段时轴承支撑点,另一端与驱动轮相连接凸轮的侧面呈鸡蛋形。其设计的目的在于保证汽缸充分的进气和排气,具体来说就是在尽可能短的时间内完成气门的开、闭动作。另外考虑到发动机的耐久性和运转的平顺性,气门也不能因开闭动作中的加减速过程产生过多过大的冲击,否则就会造成气门的严重磨损、噪声增加或是其他严重后果。因此,凸轮和发动机的功率、扭矩输出以及运转的平顺性有很直接的关系。在以前的很长的一段时间里,底置式凸轮轴在内燃机中最为常见。通过这样的发动机中,气门位于发动机的顶部,即所谓的OHV(OverHeadValve,顶置气门)式发动机。此时通常凸轮轴位于曲轴箱的侧面,通过配气机构(如挺杆、推杆、摇臂等)对气门进行控制。因此底置式凸轮轴一般也叫侧置式凸轮轴。由于在这样的发动机凸轮轴距离气门较远,而且每个气缸通常只有2个气门,因此转速通常较慢,平顺性不佳,输出功率也较低。不过这种结构的引擎输出扭矩和低速性能比较出色,结构也比较简单,易于维修。按凸轮轴的数目多少,可分为单顶置凸轮轴(SOHC)和双顶置凸轮轴(DOHC)2种。单顶置凸轮轴就只有1根凸轮轴,双顶置凸轮轴有2根凸轮轴。底置式凸轮轴通常次用星形齿轮组(即所谓的“控制论”),辊子链或齿条与曲轴相连。为了控制噪声,直径大的凸轮轴端传动轮通常由塑料或者轻金属制造,而相对直径较小的曲

凸轮轴结构与设计

第15单元:学时数:2学时教学目的与要求: 1.掌握凸轮机构的组成、分类、特点及其应用; 2.了解从动件的常用运动规律; 3.加深机械由多种机构组成的概念。 教学重点与难点: 重点:1.凸轮机构的基本类型及其应用 2.从动件的常用运动规律 难点:从动件的常用运动规律 教学手段与方式: 课堂讲授,实物模型教学,提问,课堂练习 教学内容: 第五章常用机构 第二节凸轮机构 一、凸轮机构的基本类型及其应用 二、从动件的常用运动规律 第五章常用机构 第二节凸轮机构 一、凸轮机构的基本类型及其应用 1. 凸轮机构的组成和应用 凸轮——具有曲线轮廓或沟槽的构件。传动时,凸轮用轮廓或沟槽驱动从动件运动。 凸轮机构的主要组成:凸轮、从动件及机架三个基本构件。是一种含高副的常用机构。 实例:内燃机配气凸轮机构。(图形见课件) 功用:凸轮等速回转,用其曲线轮廓驱动从动件开启和关闭(关闭需借助弹簧的作用),实现进气口或排气口。 实例:绕线机(图形见课件) 功用:凸轮作等速回转时,其曲线轮廓驱动布线杆往复摆动,将线均匀地缠绕在绕线轴3上。 实例:行程控制凸轮机构(图形见课件) 功用:凸轮固定在机器的运动部件上并随之移动,当到达预定位置时,其轮廓推动行程开关的推杆,使之发生电信号,以实现控制运动部件变速、停止或换向等。 实例:机床自动进给机构(图形见课件) 功用:凸轮作等速回转,并用其曲线形沟槽驱动从动件绕固定回转副O作往复摆动,通过扇形齿轮和齿条带动刀架,完成刀具的进给运动。 凸轮机构的特点: ①结构简单、紧凑;工作可靠,只需设计适当的凸轮轮廓,便可使从动件得到准确的任意预期运动。 ②凸轮与从动件间为高副接触,易磨损。 常用于传力不大的场合。如:自动机床进刀机构、上料机构、内燃机配气机构、印刷机、纺织机等。

凸轮轴去毛刺机的设计

绪论 在这样一个复杂的社会里,我们需要掌握一门技术并能应用这门技术存在于这个社会。因此我们当中的大部分人上了大学,进入了一个学术研究的殿堂,并通过四年的基础课和专业课的学习,让我们了解和掌握更多的专业知识和其它相关的知识。以次来武装自己使之能更好的存在于社会的建设中,并能发挥更多的力量。 在跨出校门,步入社会之前锻炼一下专业技能的使用能力是十分必要的。毕业设计无疑是一种最佳的方法。它既锻炼了机械制图能力,专业技术的使用能力和计算机绘图(CAD)能力,而且让我们掌握了科学资料的检索,以及获的更多资料的方法。因此毕业设计是我们步入社会前的一堂必不可少的步骤。 毕业设计的目的和任务 通过四年的学习,在了解和掌握的一些专业技术和标准的同时,从事一些机械的设计、维修、检测等,并能在设计时使用相关知识结合具体情况分析、计算,校核,绘图等步骤。 凸轮轴的制造和生产在国内的大部分企业中采用的大数是仿行加工和靠模加工,而采用数控加工的企业还是少数。因此,在加工中很容易产生毛刺,然而,这些毛刺的硬度一般都较高,所以在清除上比较困难。下面将是于中轴生产的凸轮轴。毕业设计题目:凸轮轴去毛刺机的设计 毕业设计题目来源:河南中原轴件厂 毕业设计图纸如下所示:

1 去毛刺的发展现状及其在工程中的应用 在金属、非金属零件的制造过程中,会不同程度地产生毛刺这些毛刺将影响到零件的检测、安装、使用性能、工作寿命等。因此我们必须在生产中重视毛刺的去除工作。至今,去毛刺的方法很多,据统计有六十来种,尽管有这么多去毛刺的方法,但每一种方法都有其不同的加工要求,在选择去毛刺方法时应根据具体的材料,硬度,已加工表面要求等,找到一种适合的方法。对于要求精度较高的零件,不仅要完成去毛刺工作,而且还得保证加工精度。这就必须谨慎选用合适的去毛刺方法。 在现代工业中,去毛刺技术和表面处理技术逐步从手工操作向机械化、自动化、精密化方向发展。近几十年来,计算机技术的广泛应用,使得去毛刺机械从机械装置式机床向数控机床发展。并带来了更广阔的天地。 1.1 国内外去毛刺技术现状及发展趋势 1.1.1 毛刺的形成和“毛刺工程”的内容 毛刺作为一个技术问题来认识,总的来说,还只是近期的事。例如硅钢片的冲压,总有毛刺产生。又如伺服机构的阀芯与阀套的边缘要保持锐边,设计要求是合理的,但是其边缘往往容易产生毛刺,特别是阀体上的交叉孔处,加工后往往会留下毛刺。毛刺的存在是不容忽视的。面对各种产品在实际应用中因毛刺的存在而发生的种种事故,探索先进的去毛刺技术,去毛刺机理,同时应当从设计着手,研究少产生或不产生毛刺的结构设计的可能性。从而提出了“毛刺工程”,企图从系统的技术角度来对待毛刺,从每一个环节上将毛刺消除。从宏观的角度来看,毛刺的形成在各种工序中都可能产生,如铸造、注塑、冲压、钻孔、车削、铣削、磨削等机械加工。以切削为例,毛刺的高度和根部的粗细与切削刃的前角有着密切的关系,当前角大于10°时,则毛刺高度和根部都迅速变小。 在研究毛刺的同时,无法避免上述所谓的负毛刺,因为在近年来,硬脆材料日

凸轮轴的设计说明书

二缸油泵凸轮轴材料设计班级:材料10971 学号:10400971 姓名:

机械学院 课程设计任务书 机械系材料10971班学生学号10400971 课程设计课题:二缸油泵凸轮轴材料设计 一、课程设计工作日 自2011年9月5日至2011年9月9日星期五 二、同组学生:曹润、陈胜、封成尧、高兴、葛义尚、韩君、何东、侯存亿 三、课程设计任务要求 包括课题来源、类型、目的和意义、基本要求、完成时间主要参考资料等。 (1)目的和意义 1.熟悉课题、查阅资料:要求充分熟悉本课题,并查阅大量有关本课题内容的资料。 2.对所属零件进行受力和失效分析,提出性能要求。 3.确定合金钢材料:要求在满足零件使用性能的前提下,兼顾经济型和工艺性,合理选择材料。 4.确定热处理工艺方法和设备:要求选定热处理方法和热处理设备。 5.编写说明书:明确本课题设计方案的内容、确定原则和理由。 6.编制热处理工艺卡。 (二)基本要求 1设计说明书一套 2热处理工艺卡一套 3课程设计小结一份 (三)参考资料 教材、课程设计指导书、手册、图册等。 指导教师签字:

目录 一、二缸凸轮轴的工作环境、受力失效分析 1、凸轮轴的工作环境分析 2、凸轮轴的失效分析 二、二缸凸轮轴的性能要求 三、二缸凸轮轴材料选择及其性能分析 1、材料合金元素的作用分析 2、材料加工工艺分析 3、热处理工艺分析 4、材料的使用性能比较 5、确定材料材料的最终选择 四、二缸凸轮轴材料45Mn2B热处理工艺 1、二缸凸轮轴选用的热处理设备 2、制定工艺流程 3、预备热处理工艺 4、最终热处理工艺 五、热处理工艺卡 六、结论 参考文献 课程设计小结

盘形凸轮轮廓设计计算说明书

《机械设计基础》 设计实践设计计算说明书 题目:盘形凸轮轮廓设计 学院:航天学院 班号:0818201班 学号:1081820101 姓名:宋春林 日期:2010年9月26日

《机械设计基础》设计实践任务书 题目:盘形凸轮轮廓设计设计原始数据及要求: 凸轮角速度ω方向:顺时针基圆半径:40mm 偏距:8mm 滚子半径:10mm 推杆运动规律:

目录 设计过程 (1) 1取比例尺并作基圆 (1) 2作反转运动,量取?0、?s、?0′、?s′,,等分?0、?0′ (1) 3计算推杆的预期位移 (1) 4确定理论轮廓线上的点 (1) 5绘制理论轮廓线 (2) 6绘制实际轮廓线 (3) 参考文献: (4)

设计过程 1取比例尺并作基圆 取比例尺为1:1,在图纸上选一个合适的位置作为凸轮回转中心,并以之为圆心,40mm 为半径绘出凸轮基圆。 2作反转运动,量取?0、?s、?0′、?s′,,等分?0、?0′ 在基圆上由起始点位置1出发,沿着?ω1回转方向依次量取?0=150°、?s=30°、?0′=120°、?s′=60°,并将推程运动角?0五等分,回程运动角?0′六等分。作出各等分线。 1 3计算推杆的预期位移 =30φ/150°(φ=0°~150°) ①等速推程时s=hφ ?0 计算结果见下表: ②等速回程时s=h?hφ ?0′ 计算结果见下表 以凸轮回转中心为圆心,8mm长为半径作偏距圆,找到各等分线与偏距圆的交点。过

这些交点分别作偏距圆的切线,这些切线与基圆相交后按照以上两表延长出相应的距离。其端点就是理论轮廓线上的点。 5绘制理论轮廓线 将上面的确定的理论轮廓线上的各点用一条光滑曲线连起来,就可以得到理论轮廓线。

凸轮曲线设计

凸轮曲线设计 当根据使用要求确定了凸轮机构的类型、基本参数以及从动件运动规律后,即可进行凸轮轮廓曲线的设计。设计方法有几何法和解析法,两者所依据的设计原理基本相同。几何法简便、直观,但作图误差较大,难以获得凸轮轮廓曲线上各点的精确坐标,所以按几何法所得轮廓数据加工的凸轮只能应用于低速或不重要的场合。对于高速凸轮或精确度要求较高的凸轮,必须建立凸轮理论轮廓曲线、实际轮廓曲线以及加工刀具中心轨迹的坐标方程,并精确地计算出凸轮轮廓曲线或刀具运动轨迹上各点的坐标值,以适合在数控机床上加工。 圆柱凸轮的廓线虽属空间曲线,但由于圆柱面可展成平面,所以也可以借用平面盘形凸轮轮廓曲线的设计方法设计圆柱凸轮的展开轮廓。本节分别介绍用几何法和解析法设计凸轮轮廓曲线的原理和步骤。 1 几何法 反转法设计原理: 以尖底偏置直动从动件盘形凸轮机构为例: 凸轮机构工作时,凸轮和从动件都在运动。为了在图纸上画出凸轮轮廓曲线,应当使凸轮与图纸平面相对静止,为此,可采用如下的反转法:使整个机构以角速度(-w)绕O转动,其结果是从动件与凸轮的相对运动并不改变,但凸轮固定不动,机架和从动件一方面以角速度(-w)绕O转动,同时从动件又以原有运动规律相对机架往复运动。根据这种关系,不难求出一系列从动件尖底的位置。由于尖底始终与凸轮轮廓接触,所以反转后尖底的运动轨迹就是凸轮轮廓曲线。 1). 直动从动件盘形凸轮机构 尖底偏置直动从动件盘形凸轮机构: 已知从动件位移线图,凸轮以等角速w顺时针回转,其基圆半径为r0,从动件导路偏距为e,要求绘出此凸轮的轮廓曲线。 运用反转法绘制尖底直动从动件盘形凸轮机构凸轮轮廓曲线的方法和步骤如下: 1) 以r0为半径作基圆,以e为半径作偏距圆,点K为从动件导路线与偏距圆的切点,导路线与基圆的交点B0(C0)便是从动件尖底的初始位置。 2) 将位移线图s-f的推程运动角和回程运动角分别作若干等分(图中各为四等分)。 3) 自OC0开始,沿w的相反方向取推程运动角(1800)、远休止角(300)、回程运动角(1900)、近休止角(600),在基圆上得C4、C5、C9诸点。将推程运动角和回程运动角分成与从动件位移线图对应的等分,得C1、C2、C3

汽油机凸轮轴加工工艺设计 开题报告

目的及意义:是对凸轮轴进行经典理论校核分析,采用有限元法队凸轮轴和气门系统进行接触分析,计算其接触应力,分析计算结果,研究凸轮轴型线以及油膜对接触应力的影响。通过对凸轮轴接触应力的分析,可以了解凸轮轴工作中磨损的情况,并对设计凸轮轴提供依据。同时为以后预防凸轮轴失效,提供参考依据。凸轮轴是活塞发动机里的一个部件。它的作用是控制气门的开启和闭合动作。虽然在四冲程发动机里凸轮轴的转速是曲轴的一半(在二冲程发动机中凸轮轴的转速与曲轴相同),不过通常它的转速依然很高,而且需要承受很大的扭矩,因此设计中对凸轮轴在强度和支撑方面的要求很高,其材质一般是特种铸铁,偶尔也有采用锻件的。由于气门运动规律关系到一台发动机的动力和运转特性,因此凸轮轴设计在发动机的设计过程中占据着十分重要的地位。 构造 凸轮轴的主体是一根与汽缸组长度相同的圆柱形棒体。上面套有若干个凸轮,用于驱动气门。凸轮轴的一端是轴承支撑点,另一端与驱动轮相连接。 凸轮的侧面呈鸡蛋形。其设计的目的在于保证汽缸充分的进气和排气,具体来说就是在尽可能短的时间内完成气门的开、闭动作。另外考虑到发动机的耐久性和运转的平顺性,气门也不能因开闭动作中的加减速过程产生过多过大的冲击,否则就会造成气门的严重磨损、噪声增加或是其它严重后果。因此,凸轮和发动机的功率、扭矩输出以及运转的平顺性有很直接的关系。 一般来说直列式发动机中,一个凸轮都对应一个气门,V型发动机或水平对置式发动机则是每两个气门共享一个凸轮。而转子发动机和无阀配气发动机由于其特殊的结构,并不需要凸轮。 位置 在以前很长的一段时间里,底置式凸轮轴在内燃机中最为常见。通常这样的发动机中,气门位于发动机的顶部,即所谓的OHV(OverHead Valve,顶置气门)式发动机。此时通常凸轮轴位于曲轴箱的侧面,通过配气机构(如挺杆、推杆、摇臂等)对气门进行控制。因此底置式凸轮轴一般也叫侧置式凸轮轴。由于在这样的发动机中凸轮轴距离气门较远,而且每个气缸通常只有两个气门,因此转速通常较慢,平顺性不佳,输出功率也比较低。不过这种结构的引擎输出扭矩和低速性能比较出色,结构也比较简单,易于维修。 现在大多数量产车的发动机配备的是顶置式凸轮轴。顶置式凸轮轴结构使凸轮轴更加接近气门,减少了底置式凸轮轴由于凸轮轴和气门之间较大的距离而造成的往返动能的浪费。顶置式凸轮轴的发动机由于气门开闭动作比较迅速,因而转速更高,运行的平稳度也比较好。较早出现的顶置式凸轮轴结构的发动机是SOHC (Single OverHead Cam ,顶置单凸轮轴)式发动机。这种发动机在顶部只安装了一根凸轮轴,因此一般每个汽缸只有两到三个气门(进气一到两个,排气一个),高速性能受到了限制。而技术更新一些的则是DOHC式(Double OverHead Cam,顶置双凸轮轴)发动机,这种发动机由于配备了两根凸轮轴,每个汽缸可以安装四到五个气门(进气二到三个,排气二个),高速性能得到了显著的提升,不过与此同时低速性能会受到一定的影响,结构也会变得复杂,不易维修。 传动方式 底置式凸轮轴通常采用星形齿轮组(即所谓的“控制轮”),辊子链或齿条与曲

盘形凸轮的四种设计方法

盘形凸轮的四种设计方法 深圳市百特兴科技有限公司 周杰平 摘要:详细介绍运用SolidWorks 绘制盘形凸轮的不同方法,包括插件法、解析法、折弯法及仿真法。 关键词:盘形凸轮,插件法,解析法,折弯法,仿真法,余弦加速度, SolidWorks,EXCEL。 凸轮/连杆机构以其快速、稳定的特点,在很多的场合尤其是传统的制程设备中得以运用。但其缺点也很明显:适应性较差,结构相对比较复杂,开发周期长,凸轮加工精确要求比较高等,非标设备大多由伺服马达/步进马达、丝杆/同步带、气缸/油缸等替代。近年来,由于对设备产能要求越来也高,传统的凸轮/连杆机构又受到用户青睐。以动力电池制造设备中塑封制程为例。进口设备核心机构采用凸轮/连杆机构,产能在140件/分钟以上,国产设备采用伺服/丝杆驱动,产能则在50件/分钟左右。更为重要的是前者用于制程的有效时间更长,确保了品质的可靠性。凸轮的设计将成为机构设计工程是不可缺少的技能。 本文以盘形凸轮为研究对象,分别介绍几种不同的设计方法。 一、基本参数 1.1、凸轮基本参数 项目 代号 参数值 基圆直径 D 150 凸轮厚度 W 15 辊子直径 d 25 升程 h 50 表1 1.2、从动杆运动规律 动作 运动角度数 (Φ) 起始角度位置 终止角度位置 结束半径 运动规律 推程 120 0 120 125 余弦加速度 远休止角 30 120 150 125 回程 90 150 240 75 余弦加速度 近休止角 120 240 360 75 表2 注:余弦加速度(简谐运动)方程: S=h*[1-cos(πφ/Φ)]/2

图1 二、SolidWorks 插件法 2.1、如图2,打开SolidWorks,新建零件,关闭草图。菜单栏Toolbox -> 凸轮 如菜单栏无Toolbox,先加入插件。 图2 图3 2.2、设置。如图3 凸轮类型为圆形,推杆类型为平移,如果是偏心的,可作相应的选择;开始半径为基圆半径,开始角度根据<表2>填写;旋转方向为顺时针 2.3、运动如图4

凸轮轴测量仪设计

凸轮轴测量仪设计 摘要 凸轮机构是常用机构,应用范围很广。因此,对凸轮工作性能的要求就越来越高,而凸轮工作性能的好坏主要由相关的凸轮形线参数来决定。因此,目前国内外对凸轮参数的测量仪的研究和开发也越来越广泛和深入。凸轮轴测量仪采用精密机械、光栅、微型计算机等技术,为满足汽车、摩托车发动机凸轮轴、汽车前后桥刹车凸轮轴等检测要求而特殊设计制造的新型测量仪器,可测量凸轮轴的桃形型而误差、桃形对定位键槽的相位角误差、桃形间相位角误差、轴径的径向跳动及凸轮的速度、加速度等测量项目。凸轮轴是工程中常用的零件,在凸轮轴的大批量生产中,为了保证产品质量,产品的测量变得非常重要。凸轮轴的轴向尺寸较多并且精度较高,用传统的测量方法无法保证每一件产品的测量精确、且容易造成测量成本过高,因此需要一台专用的测量设备才能保证产品的质量控制。所以我设计了一台凸轮轴专用测量仪。 这次设计的凸轮轴测量仪运用了现在比较热门的机器视觉作为测量手段,又采用了步进电机光栅等元件,因此对信号采集,图像处理,运动控制等方面有较高的要求。导致影响最后测量精度的因素太多,因此调试过程会比较复杂。本设计中的机械结构相对比较简单,但是关键零件精度要求非常高,对加工工艺以及设备要求较高,装配精度也要求较高,因此装配调试也比较复杂。 关键词:测量手段,步进电机光栅,精度高,精密机械

The Camshaft Measuring Instrument Is Designed Author: Gao Xiao Huan Tutor : Wang Ping Zhu Abstract Wheel mechanism is used, the application range is very wide.Therefore, the CAM working performance requirements more and more high, and the CAM work performance is good or bad CAM shape line is mainly composed of relevant parameters to decide. On CAM parameter measuring instrument at home and abroad, therefore, the research and development is becoming more and more widely and deeply. Cam shaft measuring instrument precision machinery, grating, microcomputer technology, in order to meet the needs of automobile, motorcycle engine camshaft, car camshaft front and rear axle brake detection requirements model special equipment design and manufacturing, but peach shape measurement of camshaft phase error on positioning keyway, peach, peach angle error shape between the phase angle error, and the cam shaft runout the radial velocity, acceleration measurement project.The camshaft is commonly used in engineering, in the mass production of the cam shaft, in order to ensure the quality of products, product measurement becomes very important. Cam shaft axial size more and high precision, can not be guaranteed by the traditional method of measuring each product precision, and easy to cause the measurement cost is too high, therefore need a dedicated measurement equipment to ensure the products quality control. So I designed a cam shaft measuring instrument. Now the design of the CAM shaft measuring instrument using a popular machine vision as a means of measurement, and used the element such as stepper motor grating, so the signal collecting, image processing, motion control, etc, have higher requirements. Factors lead to effect the measuring accuracy is too much, so the debugging process is more complicated. This design the mechanical structure is relatively simple, but the key parts accuracy requirement is very high, the processing technology and equipment demand is higher, assembly accuracy and the demand is higher, so assembly debugging is also more complex. Keywords::Measurements, stepper motor grating, high accuracy, precision machinery

移动从动件盘形凸轮机构中

第4章习题 4-1 移动从动件盘形凸轮机构中,凸轮以转速为400r/min等速回转,工作要求从动件的运动规律如图4-6所示;当凸轮转速90°时,从动件在起始位置停歇不动;凸轮再转过90°时,从动件上升38.1mm;当凸轮又转过90°时,从动件停歇不动;当凸轮转过一周中剩余的90°时,从动件返回原处。试设计从动件的运动规律,并写出以坐标原点0为起点的从动件的位置方程式。 4-2 图4-7所示为凸轮机构从动件的速度曲线,它由四段直线组成。要求:在题图上画出推杆的位移曲线、加速度曲线;判断在哪几个益有冲击存在,是刚性冲击还是柔性冲击;在图示的F位置,凸轮与推杆之间有无惯性力作用,有无冲击存在。 ?=π/2,行程h=50mm。 4-3 在直动从动件盘形凸轮机构中,已知推程时凸轮的转角 求当凸轮转速ω1=10rad/s时,等速、等加速等减速、余弦加速度和正弦加速度四种常用的 ?。 基本运动规律的最大速度υmax、最大加速度αmax以及所对应的凸轮转角 0 4-4 在图4-8所示的从动件位置移线图中,AB段为摆线运动,BC段为简谐运动。若 ?要在两段曲线交界处的B点从动件的速度和加速度分别相等,试根据图中所给数据确定 2角的大小。 4-5 图4-9中给出了某直动从动件盘形凸轮机构的从动件的速度线图。要求: (1)画出其加速度和位移线图; (2)说明此种运动规律的名称及特点(υ、α的大小及冲击的性质)。 4-6 试求一个对心平底推杆盘状凸轮的廓线方程。已知推杆的平底与其导路垂直,基圆半径r b=45mm,凸轮顺时针方向匀速转动。要求当凸轮转动120°时,推杆以等加速等减速运动上升15mm;再转过60°时,推杆以正弦加速度运动回到原位置;凸轮转过一周中的其余角度时,推杆静止不动。 4-7 试以图解法设计一摆动滚子从动件盘形凸轮轮廓曲线。已知l OA=55mm,r o=25mm,l AB=50mm,r T=8mm,凸轮逆时针方向匀速转动。要求当凸轮转过180°时,推杆以余弦加速度运动向上摆动φ=25°;转过一周中的其余角度时,推杆以正弦加速度运动摆回到原位置。 4-8 用图解法设计摆动从动件圆柱凸轮。圆柱凸轮以等角速回转一圈时,从运件往复 ?=180°,从动件以等加速等减速摆动一次,其运动规律为:凸轮按图4-10所示方向回转

走心机凸轮设计步骤

编制调整卡片应注意以下几点: (一) 保证零件质量 没有质量就没有一切,这是第一重要的问题。主要从三个方面来考虑: 1 合理选择机床:一般来说,尽量不用机床的最大的规格来加工零件,特别是加工钢件时。如加工棒料直径是7MM,尽可能采用CM1113而不用CG1107。也尽量不用机床的最高转速来加工零件。如需要主轴转速为6500转/分,则不用CG1107(10000转/分)。原因是在机床的极限规格时不易获得最佳的加工精度。 2 合理安排工序:工序的编制必须满足零件的加工要求,同时也应充分考虑纵切自动车床的加工工艺特点。 3 正确选择切削用量,既要得到高的生产效率,又要保证刀具有足够的耐用度,以求尺寸的稳定。(刀具种类很多,也要分清楚合适刀具,这里我就不打广告了) (二) 提高生产效率:简化辅助动作,安排重合工序。(有经验才可以做的更好) (三) 便于机床的调整:安排必要的工序间隙和停持工序。 (四) 便宜凸轮及刀具的制造:机床上有许多调整机构,如杠杆比,天平刀架及主轴箱的钢性挡块,多凸轮机构双触头机构等,这些机构可以调整零件的加工尺寸,以弥补凸轮的制造误差。充分利用这些机构可以降低凸轮的制造精度要求。用成型刀具可以简化零件的加工过程,但刀具制造困难。如果用复合走刀法来加工成型表面,可简化刀具。 (五) 零件的成组加工:充分利用机床的特性,通过对机床的调整,用一套凸轮加工出几种形状,尺寸相近的零件。用于小批量多品种的零件生产。另外

与此类似的用几块无关的凸轮配出来打制简单的样品,或者多块凸轮重叠制造复杂零件.这些都需要对凸轮非常了解和熟悉才容易做到。这里就不举例了。 二凸轮设计程序 凸轮调整卡片的设计编制可分为四个步骤: (一) 对加工零件进行分析 分析加工零件部分精度和表面粗糙要求.分析轴向尺寸的标注法和要求,并对加工零件的材料.生产性质情况全面了解。 (二) 选择机床 在分析的基础上,选择合适型号的纵切自动车床和附属装置,并了解机床调整的特别,着重考虑机床对此零件的加工可能性。 (三) 确定设计方案 设计方案的正确与否关系到设计工作的全局,方案制订不好或不合理,轻者影响生产效率,严重的会造成调整困难或严重影响加工质量,所以确定设计方案是设计凸轮的重要环节,尤其对复杂零件的凸轮设计方案,更应反复进行推敲,然后定出合理的设计方案。设计方案的内容一般分为下述三个方面: (1) 按零件的形状和要求,结合机床的特点,决定加工顺序和切削步骤。 (2) 在确定切削步骤的同时,分配各刀具的切削任务,并确定各个刀具的几何形状。 (3) 考虑零件尺寸的调整方法,尽可能充分合理地运用机床可调整性,以便顺利调整和提高加工零件的质量和产量。 (4) 编制调整卡片 每个技术员编制的调整卡片都会略有不同,或者角度不尽相同,或者刀具

凸轮轴工艺设计的概述

凸轮轴工艺设计的概述 设计的目的 这次毕业设计的目的就是要对轴类零件的半成品以后的磨削加工有所了解,运用所学的关于磨削加工的理论知识培养自己分析和解决问题的能力,提高自己的设计能力和创新设计能力。对整个的知识体系有个更好的串联! 设计任务 本次设计的任务是让我们综合运用我们所学的机械设计基础、数控编程、机械制图、CAD 制图技术、机械制造工艺等知识,来完成凸轮轴零件的三维造型设计、凸轮轴零件工艺规程文件编制、相关数控程序编制和相关夹具的设计。 凸轮轴设计方法 常规设计方法 他们是根据力学和数学建立的理论公式和经验公式,运用图表和手等技术资料,以实践经验为基础,进行设计计算、绘图和编写设计说明书,利用普通凸轮磨机床进行加工。 创新设计方法 现代设计方法强调是以计算机为工具,以工程软件为基础,运用现代设计理念,进行机械产品的设计,如凸轮轴设计就是运用UG辅助制图,这样就可以优化设计,提高其生产效率。凸轮轴设计的结果和意义 凸轮轴设计的结果 运用计算机辅助制图软件,优化设计,在提高生产效率、提高产品质量的前提下,寻求最好的工艺方案,以至于减少砂轮的磨损。这些将在工艺和编程上体现。 凸轮轴设计的意义 凸轮轴是一个精密零件,也是轴类零件中比较复杂的一种曲轴,他的磨削要求也比较严格,每一个凸轮角度都要控制在公差范围内。但是还有一些复杂的问题没有得到改善,在工艺规程设计方面也欠佳,数控编程方面也不是很完好以及其它地方还存在很大问题。 3.4 夹具的设计 磨床家具按其通用化的程度和结构特点,可分为通用夹具、专用夹具、组合夹具和成组可调夹具等等。凸轮轴加工时采用的是传动夹头,属于组合夹具类型。 组合夹具是在夹具零部件标准化的基础上发展起来的一种新型工艺装备。它是由一套预先制造好的标准元件组装而成的。这些元件有各种不同的形状、不同规格的尺寸,它们相互配合部分的尺寸精度高、硬度好、耐磨性好,且具有完全的互换性。根据加工工艺的要求,可通过选择和使用标准原件和组合元件,很快装配出机械加工、检验、装配等所需的夹具来。使用完毕,可方便拆卸、清洗、存放、留待以后再使用。 组合夹具的特点: 1、灵活多变; 2、保证加工质量; 3、节省人力和物理; 4、减少夹具存放面积。 组合夹具的元件按其用途不同可以分为八大类,即:基础元件、支撑元件、定位元件、导向元件、压紧元件、紧固元件、辅助元件及合件。其中,紧固元件包括各种螺栓、螺钉、螺母和垫圈等,这些紧固元件均为常用的标准件。如图6 3.61外圆磨削 1、机床选定:选用最常见的有MB1320外圆磨床和MK1620端面外圆磨床 2、夹紧方案:利用螺母和两顶尖进行夹紧

汽车发动机凸轮轴的设计

摘要 内燃机凸轮轴优化设计的优劣直接影响到其动力性,经济性,可靠性,振动,噪声与排放特性的好坏。凸轮轴的丰满系数越大,则进气量越多,内燃机的动力性能与经济性能越好,排气烟度与热负荷越底;凸轮形线的圆滑性越好,内燃机的振动与噪声越小;凸轮轴与挺柱间的接触应力越小;润滑特性越好,内燃机配气机构的冲击载荷及摩擦磨损越小。随着内燃机不断地向轻巧化,高速化,高性能与高寿命方向发展,对配气凸轮轴设计与制造的要求越来越高。然而,现代内燃机的配气机构,大都采用多项动力凸轮,n次谐波凸轮或复合摆线凸轮。但这些凸轮形线方程不仅计算复杂,而且与内燃机结构参数无关,有的n阶导数不连续。尽管不少研究者对上述几种形线凸轮进行了各种优化设计,但其丰满系数均达不到0.59,还不能适应内燃机高速化与高性能的要求。显然,研究出具有n 阶导数连续,自变量为内燃机主要结构参数,充气性能好,振动小,噪声低,设计简单的新型配气凸轮形线方程,是一个极其重要的研究课题。 凸轮机构是工程中用以实现机械和自动化的一种主要驱动和控制机构。以在轻工、纺织、食品、医药、印刷、标准零件制造、交通运输等领域运行的工作机械中获得广泛应用。为了提高产品的质量和生产率。就凸轮而言,必须进一步提高其设计水平。在解析法设计的基础上开展计算机辅助设计的研究和推广应用。为适应高速凸轮机构分析和设计的需要,我在凸轮轮廓曲线方程试上对各指数和系数进行了外部输入。从而提高了设计工作效率和设计计算准确性。同时还对各系统与凸轮输出数据之间的联系进行了研究,掌握了某些基本规律,对凸轮设计优化起到了很好的效果。 关键词凸轮轴发动机设计

Abstract I.C. engine cam the stalk be directly excellent to turn the good and bad of design to influence its motive, economy, credibility, vibration, the quality of the Zao voice and emissions characteristic.Cam the plentiful full coefficient of the stalk be more big and then enter tolerance more many, the motive function of I.C. engine and economic function is more good, row spirit smoke degree and hot burden more bottom;The tactful of the cam form line is more good and vibration and voice of I.C. engine are more small,Cam stalk with stand the contact of pillar more small in response to the dint,Lubricate characteristic more good, the I.C. engine goes together with impact of annoy the organization to carry lotus and friction to wear away more small.Along with I.C. engine constantly to agile turn, the high speed turn, high performance and high life span direction the development be more and more high to go together with the spirit cam request of stalk design and manufacturing.However, the modern I.C. engine goes together with spirit organization, mostly adopt several motive cams and n time the Xie wave cam or compound put a line cam.But these cam form line square distance not only compute complications, and with I.C. engine structure the parameter be irrelevant and have of the n rank don't in a row lead number.Though not a few researchers carried on to a few above-mentioned form line cams various excellent turn a design, it the plentiful full coefficient all could not reach 0.59, can't also adapt I.C. engine high speed to turn and the request of high performance.Obviously, the research submits a n rank to lead number continuous, from change to measure for the I.C. engine main structure parameter, Chong spirit function good, vibrate small, the voice is low and design in brief new go together with spirit the cam form line square distance, is a very and important research topic. The cam organization is 1 kind that the engineering is convenient to carry out machine and automation to mainly drive with control organization.With acquire in the light work, spinning, food, medicine, printing, standard spare parts manufacturing, transportation etc. the realm the movement of the work machine extensively applied.For raising the quality and rate of production of product.Have to raise it to design level further in regard to cam.Open research and expansion application of the assistance design of the exhibition calculator

- 概述从动件常用运动规律图解法设计盘形凸轮

- 作图法设计对心盘形凸轮轮廓曲线讲稿

- 作图法设计对心盘形凸轮轮廓曲线讲稿

- 凸轮廓线设计方法的基本原理.

- 凸轮轮廓曲线的设计

- 盘形凸轮轮廓曲线的画法 教案

- 盘形凸轮轮廓设计计算说明书

- 机械基础.移动从动件盘形凸轮轮廓曲线的图解设计

- 图解法设计凸轮轮廓

- 盘形凸轮轮廓曲线的画法

- 基于Inventor 2009的盘形凸轮轮廓设计

- 图解法设计盘形凸轮轮廓曲线讲课教案

- 图解法设计盘形凸轮轮廓曲线

- 机械设计基础-盘形凸轮轮廓的设计与加工

- 移动从动件盘形凸轮轮廓曲线的图解设计

- 凸轮曲线设计

- 盘形凸轮轮廓曲线的设计

- 图解法设计盘形凸轮轮廓曲线

- 盘形凸轮的结构设计

- 凸轮轮廓设计.ppt