串级控制系统的原理及设计

串级控制系统的原理及设计中应注意的问题

摘要:介绍了串级控制系统的基本原理,性能和设计中应注意的几个问题。

关键词:内环;外环;增益;时间常数;对象;共振现象;积分饱和现象。

1、概述

1.1串级控制系统介绍

单回路控制系统只用一个调节器,调节器只有一个输入信号,即只有一个闭环,在大多数情况下,这种简单系统能够满足工艺生产的要求。但是也有一些另外的情况,譬如调节对象的动态特性决定了它很难控制,而工艺对调节质量的要求又很高;或者对调节对象的控制任务要求特殊,则单回路控制系统就无能为力了。另外,随着生产过程向着大型、连续和强化方向发展,对操作条件要求更加严格,参数间相互关系更加复杂,对控制系统的精度和功能提出许多新的要求,为此,需要在单回路的基础上,采取其他措施,组成复杂控制系统。串级控制是改善调节过程的一种极为有效的方法,并且在实际中得到了广泛的应用。我厂的生产过程自动控制系统中,串级控制系统是应用最为广泛的复杂控制系统。

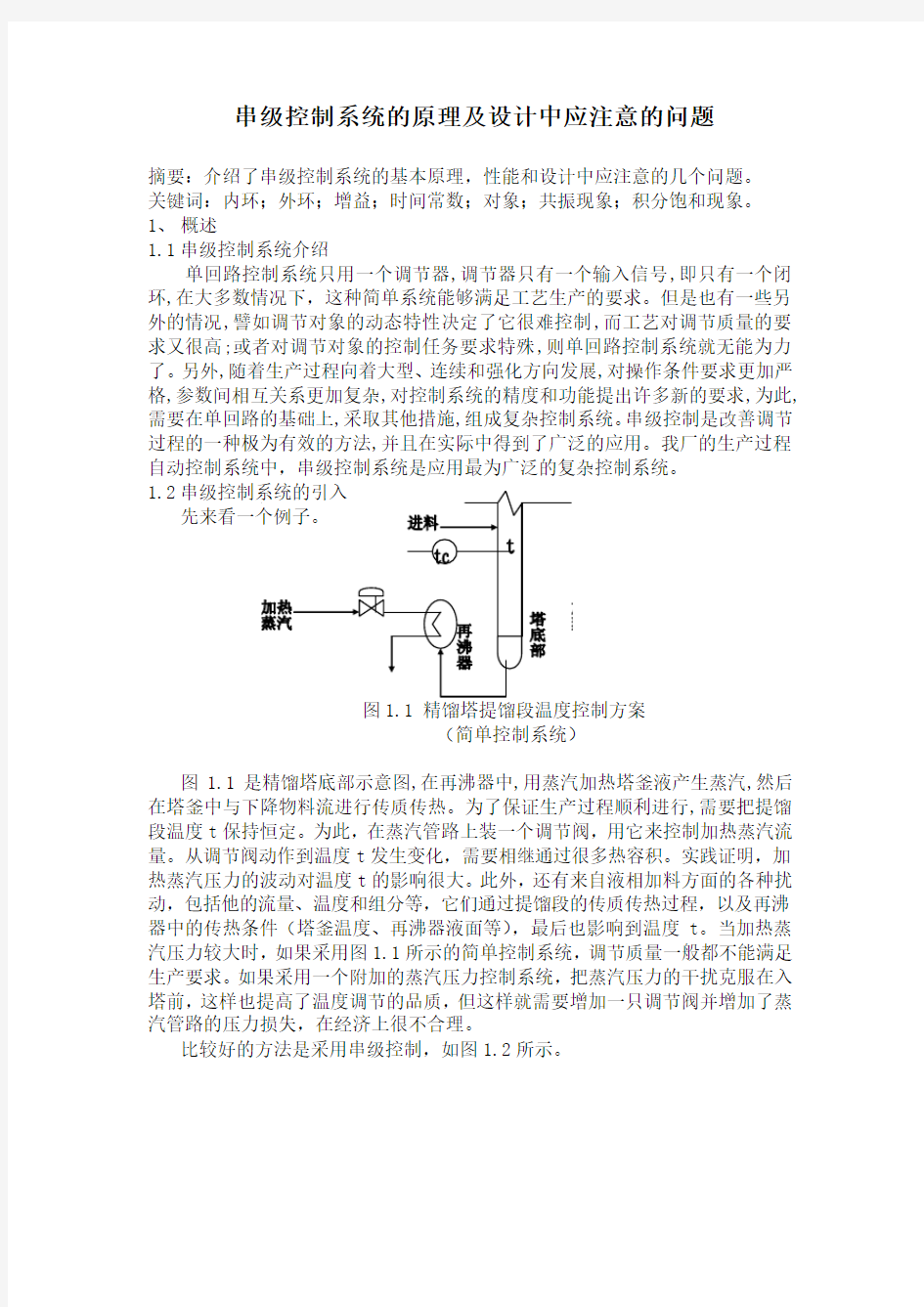

1.2

(简单控制系统)

图1.1是精馏塔底部示意图,在再沸器中,用蒸汽加热塔釜液产生蒸汽,然后在塔釜中与下降物料流进行传质传热。为了保证生产过程顺利进行,需要把提馏段温度t保持恒定。为此,在蒸汽管路上装一个调节阀,用它来控制加热蒸汽流量。从调节阀动作到温度t发生变化,需要相继通过很多热容积。实践证明,加热蒸汽压力的波动对温度t的影响很大。此外,还有来自液相加料方面的各种扰动,包括他的流量、温度和组分等,它们通过提馏段的传质传热过程,以及再沸器中的传热条件(塔釜温度、再沸器液面等),最后也影响到温度t。当加热蒸汽压力较大时,如果采用图1.1所示的简单控制系统,调节质量一般都不能满足生产要求。如果采用一个附加的蒸汽压力控制系统,把蒸汽压力的干扰克服在入塔前,这样也提高了温度调节的品质,但这样就需要增加一只调节阀并增加了蒸汽管路的压力损失,在经济上很不合理。

比较好的方法是采用串级控制,如图1.2所示。

图1.2 提馏段温度串级控制方案

副调节器QC2根据加热蒸汽流量信号控制调节阀,这样就可以在加热蒸汽压力波动的情况下,仍能保持蒸汽流量稳定。副调节器QC2的给定值则受主调节器tc1的控制,后者根据温度t改变流量给定值Qr,从而保证在发生进料方面的扰动的情况下,仍能保持温度t满足要求。用这种方法可以非常有效的克服蒸汽压力波动对于温度t的影响。因为流量自稳定系统的动作很快,蒸汽压力变化引起的流量波动在2至3秒内就消除了,而这样短暂时间的蒸汽流量波动对于温度t 的影响是很微小的。

图1.3 提馏段温度串级控制系统

图1.4 一般串级控制系统

从图中可以看出,串级系统和简单系统有一个显著的区别,即其在结构上

形成可两个闭环。一个闭环在里面,称为副回路,在控制过程中起着“粗调”的作用;一个环在外面,称为主回路,用来完成“细调”任务,以最终保证被调量满足工艺要求。无论主环或副环都有各自的调节对象、测量变送元件和调节器。主副调节器的作用各不相同。主调节器具有自己独立的设定值,它的输出作为副调节器的设定值,而副调节器的输出信号则是送到调节阀去控制生产过程。与简单控制系统相比,只是多了一个测量变送元件和一个调节器,增加的仪表投资并不多,但控制效果却有明显的提高。

2、串级控制系统的性能简析

2.1在串级控制系统中,由于加入了一个副回路,而二次扰动是先进副回

路,经副回路的抑止作用再进主环,在此过程中,串级系统的结构使二次干扰对主参数这一通道的动态增益明显减少,因此对主回路中的主参数的影响将较大的减弱。

2.2由于副回路的存在,使得对象的动态特性得到明显改善,即使得等效

对象的时间常数减小了,而且随着副调节器比例增益的增大而减小。因此副回路的比例增益可以取的很大,等效时间常数可减小到很小的数值,从而加快了副环的响应速度;因此可以加大主调节器的增益,而保证系统稳定,这都将提高系统的工作频率。

2.3在串级系统中,由于串级控制系统的结构,负荷的变化引起副回路内

各环节参数的变化时,对等效对象的增益影响不大,因此在不改变调节器整定参数的情况下,系统的副回路能能自动的克服一些非线性因素的影响,保持或接近原有的控制质量。另一方面,由于副回路通常是一个流量随动系统,当系统操作条件或负荷改变时,主调节器将改变其输出值,副回路能快速跟踪及时精确的控制流量,从而保证系统的控制品质。以上两方面都说明串级控制系统对负荷的变化有一定的自适应能力。

3、串级系统设计和实施中应注意的几个问题

3.1副回路的设计

副回路的设计质量是保证发挥串级系统优点的关键所在。其中的关键又是副参数的选择。一般应遵循以下几个原则:

1.副参数的选择应使副回路的时间常数小,调节通道短,反应灵敏。

2.副回路应包含被控对象所受到的主要干扰。

调节通道短与尽可能多的纳入干扰这两者间存在矛盾,应在设计中加以协调。

3.2主、副回路工作频率的选择

要注意串级系统的共振现象。一般取主回路的阻尼自然振荡周期为副回路的阻尼自然震荡周期的3到10倍。

3.3设计中应采取措施防止调节器积分饱和的现象。

以上是我对串级控制系统及其应用的几点认识,在今后的工作中我将继续深入了解有关理论,注重其在实际中的应用,完善自己有关方面的知识。

2002、11、26

温度控制系统设计毕业设计论文Word版

目录 第一章设计背景及设计意义 (2) 第二章系统方案设计 (3) 第三章硬件 (5) 3.1 温度检测和变送器 (5) 3.2 温度控制电路 (6) 3.3 A/D转换电路 (7) 3.4 报警电路 (8) 3.5 看门狗电路 (8) 3.6 显示电路 (10) 3.7 电源电路 (12) 第四章软件设计 (14) 4.1软件实现方法 (14) 4.2总体程序流程图 (15) 4.3程序清单 (19) 第五章设计感想 (29) 第六章参考文献 (30) 第七章附录 (31) 7.1硬件清单 (31) 7.2硬件布线图 (31)

第一章设计背景及研究意义 机械制造行业中,用于金属热处理的加热炉,需要消耗大量的电能,而且温度控制是纯滞后的一阶惯性环节。现有企业多采用常规仪表加接触器的断续控制,随着科技进步和生产的发展,这类设备对温度的控制要求越来越高,除控温精度外,对温度上升速度及下降速度也提出了可控要求,显而易见常规控制难于满足这些工艺要求。随着微电子技术及电力电子技术的发展,采用功能强、体积小、价格低的智能化温度控制装置控制加热炉已成为现实。 自动控制系统在各个领域尤其是工业领域中有着及其广泛的应用,温度控制是控制系统中最为常见的控制类型之一。随着单片机技术的飞速发展,通过单片机对被控对象进行控制日益成为今后自动控制领域的一个重要发展方向。在现代化的工业生产中,电流、电压、温度、压力、流量、流速和开关量都是常用的主要被控参数。例如:在冶金工业、化工生产、电力工程、造纸行业、机械制造和食品加工等诸多领域中,人们都需要对各类加热炉、热处理炉、反应炉和锅炉中的温度进行检测和控制。对工件的处理温度要求严格控制,计算机温度控制系统使温度控制指标得到了大幅度提高。采用MCS-51单片机来对温度进行控制,不仅具有控制方便、组态简单和灵活性大等优点,而且可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量和数量。因此,单片机对温度的控制问题是一个工业生产中经常会遇到的问题。 ,

串级控制系统

习题六 1.什么叫串级控制系统?画出一般串级控制系统的典型方块图。 答:串级控制系统是由其结构上的特征而得名的。它是由主、副两个控制器串接工作的。 主控制器的输出作为副控制器的给定值,副控制器的输出去操纵控制阀,以实现对变量的定值控制。 2.串级控制系统有哪些特点?主要使用在哪些场合? 答串级控制系统的主要特点为: (1)在系统结构上,它是由两个串接工作的控制器构成的双闭环控制系统; (2)系统的目的在于通过设置副变量来提高对主变量的控制质量} (3)由于副回路的存在,对进入副回路的干扰有超前控制的作用,因而减少了干扰对主变量的影响; (4)系统对负荷改变时有一定的自适应能力。 串级控制系统主要应用于:对象的滞后和时间常数很大、干扰作用强而频繁、负荷变化大、对控制质量要求较高的场合。 3.串级控制系统中主、剧变量应如何选择? 答主变量的选择原则与简单控制系统中被控变量的选择原则是一样的。 副变量的选择原则是:. (1)主、副变量间应有一定的内在联系,副变量的变化应在很大程度上能影响主变量的变化; (2)通过对副变量的选择,使所构成的副回路能包含系统的主要干扰; (3)在可能的情况下,应使副回路包含更多的主要干扰,但副变量又不能离主变量太近; (4)副变量的选择应考虑到主、副对象时间常数的匹配,以防“共振”的发生 4.为什么说串级控制系统中的主回路是定值控制系统,而副回路是随动控制系统? 答串级控制系统的目的是为了更好地稳定主变量,使之等于给定值,而

主变量就是主回路的输出,所以说主回路是定值控制系统。副回路的输出是副变量,副回路的给定值是主控制器的输出,所以在串级控制系统中,副变量不是要求不变的,而是要求随主控制器的输出变化而变化,因此是一个随动控制系统。5.怎样选择串级控制系统中主、副控制器的控制规律? 答串级控制系统的目的是为了高精度地稳定主变量,对主变量要求较高,一般不允许有余差,所以主控制器一般选择比例积分控制规律,当对象滞后较大时,也可引入适当的微分作用。 串级控制系统中对副变量的要求不严。在控制过程中,副变量是不断跟随主控制器的输出变化而变化的,所以副控制器一般采用比例控制规律就行了,必要时引入适当的积分作用,而微分作用一般是不需要的。 6.如何选择串级控制系统中主、副控制器的正、反作用? 答副控制器的作用方向与副对象特性、控制阀的气开、气关型式有关,其选择方法与简单控制系统中控制器正、反作用的选择方法相同,是按照使副回路成为—个负反馈系统的原则来确定的。 主控制器作用方向的选择可按下述方法进行:当主、副变量在增加(或减小时),如果要求控制阀的动作方向是一致的,则主控制器应选“反”作用的;反之,则应选“正”作用的。 从上述方法可以看出,串级控制系统中主控制器作用方向的选择完全由工艺情况确定,或者说,只取决于主对象的特性,而与执行器的气开、气关型式及副控制器的作用方向完全无关。这种情况可以这样来理解:如果将整个副回路看作是构成主回路的一个环节时,副回路这个环节的输入就是主控制器的输出(即副回路的给定),而其输出就是副变量。由于副回路的作用总是使副变量跟随主控制器的输出变化而变化,不管副回路中副对象的特性及执行器的特性如何,当主控制器输出增加时,副变量总是增加的,所以在主回路中,副回路这个环节的特性总是“正”作用方向的。由图可见,在主回路中,由于副回路、主测量变送这两个环节的特性始终为“正”,所以为了使整个主回路构成负反馈,主控制器的作用方向仅取决于主对象的特性。主对象具有“正”作用特性(即副变量增加时,主变量亦增加)时,主控制器应选“反”作用方向,反之,当主对象具有“反”作用特性时,主控制器应选“正”作用方向。

单片机课程设计(温度控制系统)

温度控制系统设计 题目: 基于51单片机的温度控制系统设计姓名: 学院: 电气工程与自动化学院 专业: 电气工程及其自动化 班级: 学号: 指导教师:

2015年5月31日 摘要: (3) 一、系统设计 (3) 1.1 项目概要 (3) 1.2设计任务和要求: (4) 二、硬件设计 (4) 2.1 硬件设计概要 (4) 2.2 信息处理模块 (4) 2.3 温度采集模块 (5) 2.3.1传感器DS18b20简介 (5) 2.3.2实验模拟电路图 (7) 2.3.3程序流程图 (6) 2.4控制调节模块 (9) 2.4.1升温调节系统 (9) 2.4.2温度上下限调节系统 (8) 2.43报警电路系统 (9) 2.5显示模块 (12) 三、两周实习总结 (13) 四、参考文献 (13) 五、附录 (15)

5.1原理图 (15) 摘要: 在现代工业生产中,温度是常用的测量被控因素。本设计是基于51单片机控制,将DS18B20温度传感器实时温度转化,并通过1602液晶对温度实行实时显示,并通过加热片(PWM波,改变其占空比)加热与步进电机降温逐次逼近的方式,将温度保持在设定温度,通过按键调节温度报警区域,实现对温度在0℃-99℃控制的自动化。实验结果表明此结构完全可行,温度偏差可达0.1℃以内。 关键字:AT89C51单片机;温控;DS18b20 一、系统设计 1.1 项目概要 温度控制系统无论是工业生产过程,还是日常生活都起着非常重要的作用,过低或过高的温度环境不仅是一种资源的浪费,同时也会对机器和工作人员的寿命产生严重影响,极有可能造成严重的经济财产损失,给生活生产带来许多利的因素,基于AT89C51的单片机温度控制系统与传统的温度控制相比具有操作方便、价价格便宜、精确度高和开展容易等优点,因此市场前景好。

单片机温度控制系统毕业设计论文.doc

题目基于单片机的温度控制系统 英文题目Temperature control system based on single chip 学生姓名: 学号: 专业: 指导老师: 职称 系别:机械与电子工程系 2012年5月1日

摘要 温度是日常生活中无时不在的物理量,温度的控制在各个领域都有积极的意义。很多行业中都有大量的用电加热设备,如用于热处理的加热炉,用于融化金属的坩锅电阻炉及各种不同用途的温度箱等,采用单片机对它们进行控制不仅具有控制方便、简单、灵活性大等特点,而且还可以大幅度提高被控温度的技术指标,从而能够大大提高产品的质量。因此,智能化温度控制技术正被广泛地采用。 本温度设计采用现在流行的AT89S51单片机,配以DS18B20数字温度传感器,该温度传感器可自行设置温度上下限。单片机将检测到的温度信号与输入的温度上、下限进行比较,由此作出判断是否启动继电器以开启设备。 本设计还加入了常用的数码管显示及状态灯显示灯常用电路,使得整个设计更加完整,更加灵活。 关键字:单片机温度控制继电器

ABSTRACT The temperature is constantly in the daily life of physical and temperature controls in various fields have a positive meaning. A lot of businesses have a lot of power heating equipment, such as that used for the heat treatment furnace, for melting metal crucible resistance heaters and the various uses of temperature bins, SCM using their right to control not only easy to control, simple, such as the characteristics of flexibility, but can also significantly increase the temperature was charged with the technical indicators, which can greatly enhance the quality of the products. Therefore, intelligent temperature control technology is being widely adopted. The temperature was designed with the now popular AT89S51 SCM, and with DS18B20 digital temperature sensor, The temperature sensor can set up their own temperature collars. SCM will detect that the temperature of the input signal and temperature, the lower comparisons this judgment whether to activate the relay to open the equipment. The design also includes commonly used digital display and control state lights commonly used circuit, making the whole design more complete, more flexible. Key words:Single chip microcomputer Temperature control SSR

模电课设—温度控制系统的设计

目录 1.原理电路的设计 (1) 1.1总体方案设计 (1) 1.1.1简单原理叙述 (1) 1.1.2设计方案选择 (1) 1.2单元电路的设计 (3) 1.2.1温度信号的采集与转化单元——温度传感器 (3) 1.2.2电压信号的处理单元——运算放大器 (4) 1.2.3电压表征温度单元 (5) 1.2.4电压控制单元——迟滞比较器 (6) 1.2.5驱动单元——继电器 (7) 1.2.6 制冷部分——Tec半导体制冷片 (8) 1.3完整电路图 (10) 2.仿真结果分析 (11) 3 实物展示 (13) 3.1 实物焊接效果图 (13) 3.2 实物性能测试数据 (14) 3.2.1制冷测试 (14) 3.2.2制热测试 (18) 3.3.3性能测试数据分析 (20) 4总结、收获与体会 (21) 附录一元件清单 (22) 附录二参考文献. (23)

摘要 本课程设计以温度传感器LM35、运算放大器UA741、NE5532P及电压比较器LM339N 为电路系统的主要组成元件,扩展适当的接口电路,制作一个温度控制系统,通过室温的变化和改变设定的温度,来改变电压传感器上两个输入端电压的大小,通过三极管开关电路控制继电器的通断,来控制Tec制冷片的工作。这样循环往复执行这样一个周期性的动作,从而把温度控制在一定范围内。学会查询文献资料,撰写论文的方法,并提交课程设计报告和实验成品。 关键词:温度;测量;控制。

Abstract This course is designed to a temperature sensor LM35, an operational amplifier UA741, NE5532P and a voltage comparator LM339N circuit system of the main components. Extending the appropriate interface circuit, make a temperature control system. By changing the temperature changes and set the temperature to change the size of the two input ends of the voltage on the voltage sensor, an audion tube switch circuit to control the on-off relay to control Tec cooling piece work. This cycle of performing such a periodic motion, thus controlling the temperature in a certain range. Learn to query the literature, writing papers, and submitted to the curriculum design report and experimental products. Key words: temperature ; measure ;control

温度控制器课程设计要点

郑州科技学院 《模拟电子技术》课程设计 题目温度控制器 学生姓名 专业班级 学号 院(系)信息工程学院 指导教师 完成时间 2015年12月31日

郑州科技学院 模拟电子技术课程设计任务书 专业 14级通信工程班级 2班学号姓名 一、设计题目温度控制器 二、设计任务与要求 1、当温度低于设定温度时,两个加热丝同时通电加热,指示灯发光; 2、当水温高于设定温度时,两根加热丝都不通电,指示灯熄灭; 3、根据上述要求选定设计方案,画出系统框图,并写出详细的设计过程; 4、利用Multisim软件画出一套完整的设计电路图,并列出所有的元件清单; 5、安装调试并按规定格式写出课程设计报告书. 三、参考文献 [1]吴友宇.模拟电子技术基础[M]. 清华大学出版社,2009.52~55. [2]孙梅生.电子技术基础课程设计[M]. 高等教育出版社,2005.25~28. [3]徐国华.电子技能实训教程[M]. 北京航空航天大学出版社,2006.13 ~15. [4]陈杰,黄鸿.传感器与检测技术[M].北京:高等教育出版社,2008.22~25. [5]翟玉文等.电子设计与实践[M].北京:北京中国电力出版社,2005.11~13. [6]万嘉若,林康运.电子线路基础[M]. 高等教育出版社,2006.27 ~29. 四、设计时间 2015 年12月21 日至2015 年12 月31 日 指导教师签名: 年月日

本设计是一种结构简单、性能稳定、使用方便、价格低廉、使用寿命长、具有一定的实用性等优点的温度控制电路。本文设计了一种温度控制器电路,该系统采用模拟技术进行温度的采集与控制。主要由电源模块,温度采集模块,继电器模块组成。 现代社会科学技术的发展可以说是突飞猛进,很多传统的东西都被成本更低、功能更多、使用更方便的电子产品所替代,本课程设计是一个以温度传感器采用LM35的环境温度简易测控系统,用于替代传统的低精度、不易读数的温度计。但系统预留了足够的扩展空间,并提供了简单的扩展方式供参考,实际使用中可根据需要改成多路转换,既可以增加湿度等测控对象,也能减少外界因素对系统的干扰。 首先温度传感器把温度信号转换为电流信号,通过放大器变成电压信号,然后送入两个反向输入的运算放大器组成的比较器电路,让电位器来改变温度范围的取值,最后信号送入比较器电路,通过比较来判断控制电路是否需要工作。此方案是采用传统的模拟控制方法,选用模拟电路,用电位器设定给定值,反馈的温度值与给定的温度值比较后,决定是否加热。 关键词:温度传感器比较器继电器

温度控制系统设计论文资料(经典)

摘要 :本设计采用直接数字控制(DDC)对加热炉进行控制,使其温度稳定在在某一个值上。 并且具有键盘输入温度给定值,LED数码管显示温度值和温度达到极限时提醒操作人员注意的功能。 一.概述 温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,因此温度控制是生产自动化的重要任务。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方案也有所不同。例如冶金、机械、食品、化工等各类工业生产中广泛使用的各种加热炉、热处理炉、反应炉等;燃料有煤气、天然气、油、电等;控制方案有直接数字控制(DDC),推断控制,预测控制,模糊控制(Fuzzy),专家控制(Expert Control),鲁棒控制(Robust Control),推理控制等。 本设计的控制对象为一电加热炉,输入为加在电阻丝两断的电压,输出为电加热炉内的温度。输入和输出的传递函数为:G(s)=2/(s(s+1))。控温范围为100~500℃,所采用的控制方案为直接数字控制(DDC)中的最少拍控制。 二.温度控制系统的组成框图 采用典型的反馈式温度控制系统,组成部分见下图。其中数字控制器的功能由微型机算机实现。 三.温度控制系统结构图及总述 图中由4~20mA变送器,I/V,A/D转换器构成输入通道,用于采集炉内的温度信号。其中,变送器选用XTR101,它将热电偶信号(温度信号)变为4~20mA电流输出,再由高精密电流/电压变换器RCV420将4~20mA电流信号变为0~5V标准电压信号,以供A/D转换用。转换后的数字量与与炉温的给定值数字化后进行比较,即可得到实际炉温和给定炉温的偏差。炉温的设定值由键盘输入。由微型计算机构成的数字控制器按最小拍进行运算,计算出所需要的控制量。数字控制器的输出经标度变换后送给8253,由8253定时计数器转变8086 CPU 定时计数器SCR触发回路SCR主回路 电 加 热 炉 4~20mA变送器 I/V A/D 数字滤波

温度控制系统毕业设计

摘要 在日常生活及工农业生产中,对温度的检测及控制时常显得极其重要。因此,对数字显示温度计的设计有着实际意义和广泛的应用。本文介绍一种利用单片机实现对温度只能控制及显示方案。本毕业设计主要研究的是对高精度的数字温度计的设计,继而实现对对象的测温。测温系数主要包括供电电源,数字温度传感器的数据采集电路,LED显示电路,蜂鸣报警电路,继电器控制,按键电路,单片机主板电路。高精度数字温度计的测温过程,由数字温度传感器采集所测对象的温度,并将温度传输到单片机,最终由液晶显示器显示温度值。该数字温度计测温范围在-55℃~+125℃,精度误差在±0.5℃以内,然后通过LED数码管直接显示出温度值。数字温度计完全可代替传统的水银温度计,可以在家庭以及工业中都可以应用,实用价值很高。 关键词:单片机:ds18b20:LED显示:数字温度. Abstract In our daily life and industrial and agricultural production, the detection and control of the temperature, the digital thermometer has practical significance and a wide range of applications .This article describes a programmer which use a microcontroller to achieve and display the right temperature by intelligent control .This programmer mainly consists by temperature control sensors, MCU, LED display modules circuit. The main aim of this thesis is to design high-precision digital thermometer and then realize the object temperature measurement. Temperature measurement system includes power supply, data acquisition circuit, buzzer alarm circuit, keypad circuit, board with a microcontroller circuit is the key to the whole system. The temperature process of high-precision digital thermometer, from collecting the temperature of the object by the digital temperature sensor and the temperature transmit ted to the microcontroller, and ultimately display temperature by the LED. The digital thermometer requires the high degree is positive 125and the low degree is negative 55, the error is less than 0.5, LED can read the number. This digital thermometer could

(完整word版)基于51单片机的温度控制系统设计

基于51单片机的水温自动控制系统 0 引言 在现代的各种工业生产中 ,很多地方都需要用到温度控制系统。而智能化的控制系统成为一种发展的趋势。本文所阐述的就是一种基于89C51单片机的温度控制系统。本温控系统可应用于温度范围30℃到96℃。 1 设计任务、要求和技术指标 1.1任务 设计并制作一水温自动控制系统,可以在一定范围(30℃到96℃)内自动调节温度,使水温保持在一定的范围(30℃到96℃)内。 1.2要求 (1)利用模拟温度传感器检测温度,要求检测电路尽可能简单。 (2)当液位低于某一值时,停止加热。 (3)用AD转换器把采集到的模拟温度值送入单片机。 (4)无竞争-冒险,无抖动。 1.3技术指标 (1)温度显示误差不超过1℃。 (2)温度显示范围为0℃—99℃。 (3)程序部分用PID算法实现温度自动控制。 (4)检测信号为电压信号。 2 方案分析与论证 2.1主控系统分析与论证 根据设计要求和所学的专业知识,采用AT89C51为本系统的核心控制器件。AT89C51是一种带4K字节闪存可编程可擦除只读存储器的低电压,高性能CMOS 8位微处理器。其引脚图如图1所示。 2.2显示系统分析与论证 显示模块主要用于显示时间,由于显示范围为0~99℃,因此可采用两个共阴的数码管作为显示元件。在显示驱动电路中拟订了两种设计方案: 方案一:采用静态显示的方案 采用三片移位寄存器74LS164作为显示电路,其优点在于占用主控系统的I/O口少,编程简单且静态显示的内容无闪烁,但电路消耗的电流较大。 方案二:采用动态显示的方案 由单片机的I/O口直接带数码管实现动态显示,占用资源少,动态控制节省了驱动芯片的成本,节省了电 ,但编程比较复杂,亮度不如静态的好。 由于对电路的功耗要求不大,因此就在尽量节省I/O口线的前提下选用方案一的静态显示。

加热炉前馈--串级控制系统要点

1.1 概述 在产品的工艺加工过程中,温度有时对产品质量的影响很大,温度检测和控制是十分重要的。例如在砂浆工艺中,使浆液的温度保持恒定值,对保持浆液粘度和浓度不变,进行均匀上浆是十分重要的,这就需要对加热介质的温度进行连续的测量和控制;另外,由于砂浆机中蒸气压力和卷绕速度的变化使烘干温度变化很大,因此,测量和控制烘筒的温度非常重要。 加热炉是炼油、化工生产中的重要装置之一,它的任务是把原料油加热到一定温度,以保证下道工序的顺利进行。 在冶金工业中,加热炉内的温度控制直接关系到所冶炼金属的产品质量的好坏,温度控制不好,将给企业带来不可弥补的损失。为此,可靠的温度的监控在工业中是十分必要的。 加热炉是钢铁企业热轧生产过程的关键设备之一,其性能直接影响到加热炉的能耗和最终钢材产品质量钢坯成材率、轧机设备寿命以及整个主轧线的有效作业率.加热炉控制系统对加热炉的控制系统来讲占有很重要的地位,它对于坯料加热温度的均匀,温度控制的准确,合理进行燃烧,节约燃料,减少有害气体对环境的污染都有重要意义单回路控制系统解决了大量的定值控制问题。随着现代工业生产规模越来越大,复杂程度越来越高,产品质量要求也越来越高,简单控制系统已经不能满足这些要求。 前馈—串级控制系统是工业生产中很常见的一种系统,它将前馈控制和反馈控制结合起来,组成前馈—反馈复合控制系统。这样既发挥了前馈控制即使克服主要干扰被控参数影响的优点,又保持了反馈控制能抑制各种干扰的优势,同时也降低了对前馈控制器的要求,便于工程上的实现。 17

2.1方案选定 2.1.1 简单控制系统 加热炉是炼油、化工生产中的重要装置之一,它的任务是把原料油加热到一定温度,以保证下道工序的顺利进行。因此,常选原料油出口温度()11θ为被控参数、燃料流量为控制变量,构成如图2.1所示的温度控制系统。影响原料油出口温度()11θ的干扰有原料油流量1()f t 、原料油入口温度2()f t 、燃料压力3()f t 、燃料压力4()f t 等。该系统根据原料油出口温度1t θ() 变化来控制燃料阀门开度,通过改变燃料流量将原油出口温度控制在规定的数值上,是一个简单控制系统。 图2.1 加热炉出口单回路温度控制系统 由图2.1可知,当燃料压力或燃料热值变化时,先影响炉膛温度,然后通过传热过程逐渐影响原料油的出口温度。从燃料流量变化经过三个容量后,才引起原料油出口温度变化,这个通道时间常数很大,约有15min ,反应缓慢。而温度控制器1T C 是根据原料油的出口温度1()t θ与设定值的偏差进行控制。当燃料部分出现干扰后,图2.1所示的控制系统并不能及时产生控制作用,克服干扰对被控参数1()t θ的影响,控制质量差。当生产工艺对原料油出口温度1()t θ要求严格时,上述简单控制系统很难满足要求。

基于51单片机的温度控制系统的设计

基于单片机的温度控制系统设计 1.设计要求 要求设计一个温度测量系统,在超过限制值的时候能进行声光报警。具体设计要求如下: ①数码管或液晶显示屏显示室内当前的温度; ②在不超过最高温度的情况下,能够通过按键设置想要的温度并显示;设有四个按键,分别是设置键、加1键、减1键和启动/复位键; ③DS18B20温度采集; ④超过设置值的±5℃时发出超限报警,采用声光报警,上限报警用红灯指示,下限报警用黄灯指示,正常用绿灯指示。 2.方案论证 根据设计要求,本次设计是基于单片机的课程设计,由于实现功能比较简单,我们学习中接触到的51系列单片机完全可以实现上述功能,因此可以选用AT89C51单片机。温度采集直接可以用设计要求中所要求的DS18B20。报警和指示模块中,可以选用3种不同颜色的LED灯作为指示灯,报警鸣笛采用蜂鸣器。显示模块有两种方案可供选择。 方案一:使用LED数码管显示采集温度和设定温度; 方案二:使用LCD液晶显示屏来显示采集温度和设定温度。 LED数码管结构简单,使用方便,但在使用时,若用动态显示则需要不断更改位选和段选信号,且显示时数码管不断闪动,使人眼容易疲劳;若采用静态显示则又需要更多硬件支持。LCD显示屏可识别性较好,背光亮度可调,而且比LED 数码管显示更多字符,但是编程要求比LED数码管要高。综合考虑之后,我选用了LCD显示屏作为温度显示器件,由于显示字符多,在进行上下限警戒值设定时同样可以采集并显示当前温度,可以直观的看到实际温度与警戒温度的对比。LCD 显示模块可以选用RT1602C。

3.硬件设计 根据设计要求,硬件系统主要包含6个部分,即单片机时钟电路、复位电路、键盘接口模块、温度采集模块、LCD 显示模块、报警与指示模块。其相互联系如下图1所示: 图1 硬件电路设计框图 单片机时钟电路 形成单片机时钟信号的方式有内部时钟方式和外部时钟方式。本次设计采用内部时钟方式,如图2所示。 单片机内部有一个用于构成振荡器的高增益反相放大器,引脚XTAL1和XTAL2分别为此放大器的输入端和输出端,其频率范围为~12MHz ,经由片外晶体振荡器或陶瓷振荡器与两个匹配电容一 起形成了一个自激振荡电路,为单片机提供时钟源。 复位电路 复位是单片机的初始化操作,其作用是使CPU 和系统中的其他部件都处于一个确定的初始状态,并从这个状态开始工作,以防止电源系统不稳定造成CPU 工作不正常。在系统中,有时会出现工作不正常的情况,为了从异常状态中恢复,同时也为了系统调试方便,需要设计一个复位电路。 单片机的复位电路有上电复位和按键复位两种形式,因为本次设计要求需要有启动/复位键,因此本次设计采用按键复位,如图3。复位电路主要完成系统 图2 单片机内部时钟方式电路 图3 单片机按键复位电路

基于单片机的温度控制系统设计报告

基于单片机的温度控制系统设计报告

智能仪器仪表综合实训 题目基于单片机的温度控制系统设计 学院 专业电子信息工程 班级 (仪器仪表) 学生姓名 学号 指导教师 完成时间:

目录 一、系统设计---------------------------------------------------------第 1 页 (一)系统总体设计方案----------------------------------------------第 1 页 (二)温度信号采集电路选择和数据处理--------------------------------第 3 页 (三)软件设计------------------------------------------------------第 3 页二、单元电路设计-----------------------------------------------------第 5 页 (一)温度信号采集电路----------------------------------------------第 5 页 (二)步进电机电路------------------------------------------------- 第 5 页(三)液晶显示模块---------------------------------------------------------- 第6 页 (四)晶振复位电路--------------------------------------------------第 7 页三、总结体会--------------------------------------------------------------------------------------第 7 页 四、参考文献-------------------------------------------第 8 页 附录:程序清单------------------------------------------第 8 页

课程设计(论文)-基于PLC的电加热炉温度控制系统设计

第一章绪论 1.1选题背景及意义 加热炉是利用电能来产生蒸汽或热水的装置。因为其效率高、无污染、自动化程度高,稳定性好的优点,冶金、机械、化工等各类工业生产过程中广泛使用电加热炉对温度进行控制。而传统的加热炉普遍采用继电器控制。由于继电器控制系统中,线路庞杂,故障查找和排除都相对困难,而且花费大量时间,影响工业生产。随着计算机技术的发展,传统继电器控制系统势必被PLC所取代。二十世纪七十年代后期,伴随着微电子技术和计算机技术的快速发展,也使得PLC 具有了计算机的功能,成为了一种以电子计算机为核心的工业控制装置,在温度控制领域可以让控制系统变得更高效,稳定且维护方便。 在过去的几十年里至今,PID控制已在工业控制中得到了广泛的应用。在工业自动化的三大支柱(PLC、工业机器人、CAD/CAM)中位居第一。由于其原理简单、使用方便、适应能力强,在工业过程控制中95%甚至以上的控制回路都采用了PID结构。虽然后来也出现了很多不同新的算法,但PID仍旧是最普遍的规律。 1.2国内外研究现状及发展趋势 一些先进国家在二十世纪七十年代后期到八十年代初期就开始研发电热锅炉,中国到八十年代中期才开始起步,对电加热炉的生产过程进行计算机控制的研究。直到九十年代中期,不少企业才开始应用计算机控制的连续加热炉,可以说发展缓慢,而且对于国内的温度控制器,总体发展水平仍不高,不少企业还相当落后。与欧美、日本,德国等先进国家相比,其差距较大。目前我国的产品主要以“点位”控制和常规PID为主,只能处理一些简单的温度控制。对于一些过程复杂的,时变温度系统的场合往往束手无策。而相对于一些技术领先的国家,他们生产出了一批能够适应于大惯性、大滞后、过程复杂,参数时变的温度控制系统。并且普遍采用自适应控制、模糊控制及计算机技术。 近年来,伴随着科学技术的不断快速发展,计算机技术的进步和检测设备及

串级控制系统的原理及设计

串级控制系统的原理及设计中应注意的问题 摘要:介绍了串级控制系统的基本原理,性能和设计中应注意的几个问题。 关键词:内环;外环;增益;时间常数;对象;共振现象;积分饱和现象。 1、概述 1.1串级控制系统介绍 单回路控制系统只用一个调节器,调节器只有一个输入信号,即只有一个闭环,在大多数情况下,这种简单系统能够满足工艺生产的要求。但是也有一些另外的情况,譬如调节对象的动态特性决定了它很难控制,而工艺对调节质量的要求又很高;或者对调节对象的控制任务要求特殊,则单回路控制系统就无能为力了。另外,随着生产过程向着大型、连续和强化方向发展,对操作条件要求更加严格,参数间相互关系更加复杂,对控制系统的精度和功能提出许多新的要求,为此,需要在单回路的基础上,采取其他措施,组成复杂控制系统。串级控制是改善调节过程的一种极为有效的方法,并且在实际中得到了广泛的应用。我厂的生产过程自动控制系统中,串级控制系统是应用最为广泛的复杂控制系统。 1.2 (简单控制系统) 图1.1是精馏塔底部示意图,在再沸器中,用蒸汽加热塔釜液产生蒸汽,然后在塔釜中与下降物料流进行传质传热。为了保证生产过程顺利进行,需要把提馏段温度t保持恒定。为此,在蒸汽管路上装一个调节阀,用它来控制加热蒸汽流量。从调节阀动作到温度t发生变化,需要相继通过很多热容积。实践证明,加热蒸汽压力的波动对温度t的影响很大。此外,还有来自液相加料方面的各种扰动,包括他的流量、温度和组分等,它们通过提馏段的传质传热过程,以及再沸器中的传热条件(塔釜温度、再沸器液面等),最后也影响到温度t。当加热蒸汽压力较大时,如果采用图1.1所示的简单控制系统,调节质量一般都不能满足生产要求。如果采用一个附加的蒸汽压力控制系统,把蒸汽压力的干扰克服在入塔前,这样也提高了温度调节的品质,但这样就需要增加一只调节阀并增加了蒸汽管路的压力损失,在经济上很不合理。 比较好的方法是采用串级控制,如图1.2所示。

温度控制系统设计

温度控制系统设计 目录 第一章系统方案论证错误!未指定书签。 总体方案设计错误!未指定书签。 温度传感系统错误!未指定书签。 温度控制系统及系统电源错误!未指定书签。 单片机处理系统(包括数字部分)及温控箱设计错误!未指定书签。 算法原理错误!未指定书签。 第二章重要电路设计错误!未指定书签。 温度采集错误!未指定书签。 温度控制错误!未指定书签。 第三章软件流程错误!未指定书签。 基本控制错误!未指定书签。 控制错误!未指定书签。 时间最优的控制流程图错误!未指定书签。 第四章系统功能及使用方法错误!未指定书签。 温度控制系统的功能错误!未指定书签。 温度控制系统的使用方法错误!未指定书签。 第五章系统测试及结果分析错误!未指定书签。 硬件测试错误!未指定书签。 软件调试错误!未指定书签。 第六章进一步讨论错误!未指定书签。 参考文献错误!未指定书签。 致谢错误!未指定书签。 摘要:本文介绍了以单片机为核心的温度控制器的设计,文章结合课题《温度控制系统》,从硬件和软件设计两方面做了较为详尽的阐述。 关键词:温度控制系统控制单片机 : . : 引言: 温度控制是工业生产过程中经常遇到的过程控制,有些工艺过程对其温度的控制效果直接影响着产品的质量,因而设计一种较为理想的温度控制系统是非常有价值的。本文设计了以单片机为检测控制中心的温度控制系统。温度控制采用改进的数字控制算法,显示采用静态显示。该系统设计结构简单,按要求有以下功能: ()温度控制范围为°; ()有加热和制冷两种功能 ()指标要求: 超调量小于°;过渡时间小于;静差小于℃;温控精度℃ ()实时显示当前温度值,设定温度值,二者差值和控制量的值。 第一章系统方案论证 总体方案设计 薄膜铂电阻将温度转换成电压,经温度采集电路放大、滤波后,送转换器采样、量化,量化后的数据送单片机做进一步处理;

自动温度控制系统的设计开题报告

附表1 铜陵学院学生毕业论文(设计)选题审批表院部:专业:

附表2 铜陵学院毕业论文(设计)任务书 同学:你好! 你所预选的毕业论文(设计)题目自动温度控制系统的设计经审定已通过,你可以进入研究(设计)阶段,请你按照以下进程要求完成毕业论文(设计)的研究设计任务。 一、在指导教师的指导下,进一步明确所选课题的目的和意义。 二、根据选题进行广泛调研,并检索主要参考文献。 三、拟定研究(设计)方案(包括内容、方法、预期目标、进度安排等)。 四、毕业论文(设计)的主要内容(或主要技术要求与数据):主要 是设计一个温度自动控制系统,用单片机控制,数字温度传感器采集数据, 并用LCD液晶显示器模块显示。它属于一个恒温系统。通过单片机处理,并 发出指令,使用继电器控制、隔离。 五、编写毕业论文(设计)提纲。 六、将包含上述内容的开题报告于 2015 年 1 月 6 日前送 交指导老师,并于 2015 年 1 月 15 日前完成开题。 七、请你于 2015 年 4 月 20 日前完成毕业论文(设计)的初 稿。 八、请你在 2015 年 4 月 22 日至 5 月 31 日之间反复修改 初稿(要求不少于三次)。 九、请你于 2015 年 6 月 20 日前把符合铜陵学院毕业论文(设 计)撰写格式要求的纸质定稿和相关的附件等材料,按要求装订一式三份, 连同对应的电子文档送交指导老师。 十、你的毕业论文(设计)如果通过了答辩资格审查,请于 2015 年 6月 20 日前准备参加本学院统一组织的毕业论文(设计)答辩(具体答辩

时间另行通知)。 十一、如果你的联系方式发生变动,应及时通知你的指导老师。 指导教师电话: E-mail: 学生电话: E-mail: 指导教师签名:学生签名: 下达任务日期: 2014 年 12 月 23 日接受任务日期: 2014 年 12 月24 日注:本任务书一式两份,一份交给学生,一份指导教师留存。 附表3 铜陵学院毕业论文(设计)开题报告

基于单片机的温度控制系统设计

湖南科技大学潇湘学院 毕业设计(论文) 题目单片机温度控制系统 作者 系部信息与电气工程系 专业电气工程及其自动化 学号 指导教师 二〇一年月日

湖南科技大学学院 毕业设计(论文)任务书 信息与电气工程系电气工程及其自动化教研室 教研室主任:(签名)年月日 学生姓名: 学号: 专业: 电气工程及其自动化 1 设计(论文)题目及专题:单片机温度控制系统 2 学生设计(论文)时间:自年月日开始至年月日止 3 设计(论文)所用资源和参考资料: (1)单片机温度控制系统流程图(2)单片机程序设计基础 (3) protel se 99软件(4) 单片机使用接口技术 (5) 单片机程序设计基础(6)网上有关技术资料 4 设计(论文)应完成的主要内容: (1) 基于单片机温度控制系统的发展及应用 (2) 单片机温度控制系统设计包含的基本内容 (3) 单片机温度控制系统技术 (4) 单片机温度控制系统实现 (5) 全文总结 5 提交设计(论文)形式(设计说明与图纸或论文等)及要求: (1) 程序。要求:编译通过,基本能运行。 (2) 毕业论文。要求:正确,规范,通顺。 (3) 可供发表的研究论文(可选)。要求:规范,新意 均需提交电子版和纸质版。 6 发题时间:年月日 指导教师:(签名) 学生:(签名)

湖南科技大学学院 毕业设计(论文)指导人评语 指导人:(签名) 年月日指导人评定成绩:

湖南科技大学学院 毕业设计(论文)评阅人评语 评阅人:(签名) 年月日评阅人评定成绩:

湖南科技大学学院 毕业设计(论文)答辩记录 日期: 学生:学号:班级: 题目: 提交毕业设计(论文)答辩委员会下列材料: 1 设计(论文)说明书共页 2 设计(论文)图纸共页 3 指导人、评阅人评语共页 毕业设计(论文)答辩委员会评语: 答辩委员会主任:(签名) 委员:(签名) (签名) (签名) (签名)答辩成绩: 总评成绩:

夹套式反应器温度串级控制课程设计

课程设计任务书

中北大学 课程设计说明书 学院:机械与动力工程学院 专业:过程装备与控制工程 题目:夹套式反应器温度串级控制系统设计指导教师:吕海峰职称: 副教授

中北大学课程设计说明书 目录 1、概述 (1) 1.1化学反应器基本介绍 (1) 1.2夹套式反应器控制要求 (2) 2、被控对象特性研究 (3) 2.1建立动态数学模型 (3) 2.2被控变量与控制变量的选择 (6) 2.3夹套式反应器扰动变量 (6) 3、控制系统方案确定 (7) 3.1主回路的设计 (8) 3.2副回路的设计 (8) 4、过程检测仪表的选型 (9) 4.1测温检测元件及变送器 (9) 4.2主、副控制器正、反作用的选择 (12) 4.3控制系统方框图 (13) 5、系统仿真,分析系统性能 (13) 5.1各个环节传函及参数确定 (13) 5.2控制系统的仿真及参数整定 (14) 5.3 系统性能分析 (17) 6、课程设计总结 (18) 7、参考文献 (19)

1 概述 1.1化学反应器的基本介绍 反应器(或称反应釜)是化工生产中常用的典型设备,种类很多。化学反应器在结构、物料流程、反应机理、传热、传质等方面存在差异,使自控的难易程度相差很大,自控方案差别也比较大。 化学反应器可以按进出物料状况、流程的进行方式、结构形式、传热情况四 个方面分类: 一、按反应器进出物料状况可分为间歇式和连续式反应器 通常将半连续和间歇生产方式称为间歇生产过程。间歇式反应器是将反应物 料分次获一次加入反应器中,经过一定反应时间后取出反应中所有的物料,然后重新加料在进行反应。间歇式反应器通常适用于小批量、多品种、多功能、高附加值、技术密集型产品的生产,这类生产反应时间长活对反应过程的反应温度有严格程序要求。 连续反应器则是物料连续加入,化学反应连续不断地进行,产品不断的取出,是工业生产最常用的一种。一些大型的、基本化工产品的反应器都采用连续的形式。 二、从物料流程的进行方式可分为单程与循环两类 物料在通过反应器后不再进行循环的流程称为单程,当反应的转化率和产率都较高时,可采用单程的排列。如果反应速度较慢,祸首化学平衡的限制,物料一次通过反应器转化不完全,则必须在产品进行分离后,把没有反应的物料与新鲜物料混合后,再送送入反应器进行反应。这种流程称为循环流程。 三、从反应器结构形式可分为釜式、管式、塔式、固定床、流化床、移动床反应器等。 四、从传热情况可分为绝热式反应器和非绝热式反应器[1]。 绝热式反应器与外界不进行热量交换,非绝热式反应器与外界进行热量交换。一般当反应过程的热效应大时,必须对反应器进行换热,其换热方式有夹套式、蛇管式、列管式等。如今用的最广泛的是夹套传热方式,且采用最普通的夹套结构居多。随着化学工业的发展,单套生产装置的产量越来越大,促使了反应设备的大型化。也大大促进了夹套反应器的反展。 夹套式反应器是一类重要的化工生产设备,由于化学反应过程伴有许多化学和物理现象以及能量、物料平衡和物料、动量、热量和物质传递等过程,因此夹套反应器操作一般都比