基于自抗扰控制技术的永磁同步电机矢量控制策略

第5期2011年9月

电源学报

Journal of Power Supply

No.5Sep.2011

基于自抗扰控制技术的永磁同步电机矢量控制策略

顾问,王久和,徐升升,慕小斌

(北京信息科技大学自动化学院,北京市100192)

摘要:论文研究了一种基于自抗扰控制(Active Disturbance Rejection control,ADRC )技术的永磁同步电机

(Permanent Magnet Synchronous Motor,PMSM)矢量控制策略。即根据矢量控制方法,分别为永磁同步电机的转速

环、电流环设计了自抗扰控制器。同时,考虑到设计的简化性的实时性,对自抗扰控制器的典型结构做了一定的简化,并将得到的简化型自抗扰控制器应用于永磁同步电机矢量控制系统中,以改善永磁同步电机的调速性能。计算机仿真结果表明:上述控制策略是可行的。

关键词:永磁同步电机;自抗扰控制;矢量控制方法;调速中图分类号:TM 351

文献标志码:A

文章编号:CN12-1420(2011)05-0065-05

收稿日期:2011-05-26

基金项目:国家自然科学基金项目(51077005);北京市人才强教深化

计划“学术创新团队计划”项目(PHR201007130)

作者简介:顾问(1986-),女,硕士研究生,研究方向为永磁同步电

机的非线性控制策略研究。

王久和(1959-),男,博士,教授,研究方向为电力电子与电力传动,非线性控制理论与应用。

徐升升(1986-),女,硕士研究生,研究方向为三电平电压型PWM 整流器非线性控制策略研究。

慕小斌(1986-),男,硕士研究生,研究方向为光伏逆变器非线性控制策略研究。

1引言

永磁同步电机由于谐波少、转矩的精度高,常用于伺服系统和高性能的调速系统[1],它是典型的非线性多变量强耦合系统,线性控制难以满足其高性能的要求。为了提高PMSM 的控制性能,国内外学者提出了很多非线性控制策略,如反馈线性化控制[2]、自适应控制[3]、神经网络控制[4]、无源控制[5]等。

自抗扰控制器[6]也是近年来应用到永磁同步电机控制中的一种非线性算法,具有实时估计并补偿系统内外扰动的功能,不依赖对象模型。自抗扰控制技术的核心是把系统的未建模动态和未知外扰作用都归结为对系统的“总扰动”而进行估计并给予补偿,它的结构简单且参数适应性广。但是,在实际应用中,自抗扰控制器参数较多,不易调整。同时计算量大,导致控制周期变长,实时性差,影响了电动机的控制性能;这是ADRC 的缺点和不足。针对

这个问题,现已有许多改进ADRC 的策略[7-8]。本文提出了一种简化的自抗扰控制器,主要是针对

PMSM 的数学模型,对典型的自抗扰控制器结构进

行简化。

本文主要介绍了永磁同步电机的矢量方法和自抗扰控制器的设计方法,并分别对PMSM 的转速环和电流环进行了控制器设计,最后在MATLAB/

SIMULINK 环境下建立了控制系统模型,并对比采

用PI 控制器的永磁同步电机矢量控制系统,验证自抗扰控制器的控制性能。

2永磁同步电机的矢量控制

2.1永磁同步电机的数学模型

基于磁场定向理论,忽略PMSM 的磁滞损耗,则同步旋转坐标系中PMSM 的动态数学模型[9]为:

(1)

式中:u d ,u q ,i d ,i q 为定子电压、电流在d 及q 轴上的分量;L d ,L q 为定子绕组dq 轴电感,对于隐极永

电源学报总第37期

磁同步电机L d=L q;R s为定子电阻;ψr为转子磁链;J 为转动惯量;B为粘滞摩擦系数;ωr为转子转速;n p 为极对数;T L为负载转矩;T e为电磁转矩。

2.2永磁同步电机的矢量控制策略

根据速度调节范围和性能要求的不同,永磁同步电机矢量控制策略主要有i*d=0控制、最大电磁转矩/电流控制、弱磁控制和最大输出功率控制等几种[10]。其中,i*d=0的矢量控制方法可简化永磁同步电机的数学模型,使定子电流与电磁转矩输出成正比,且无弱磁电流分量,控制简单。本文即采用i*d=0的矢量控制策略,通过控制i q来控制T e,从而达到控制转速的目的。

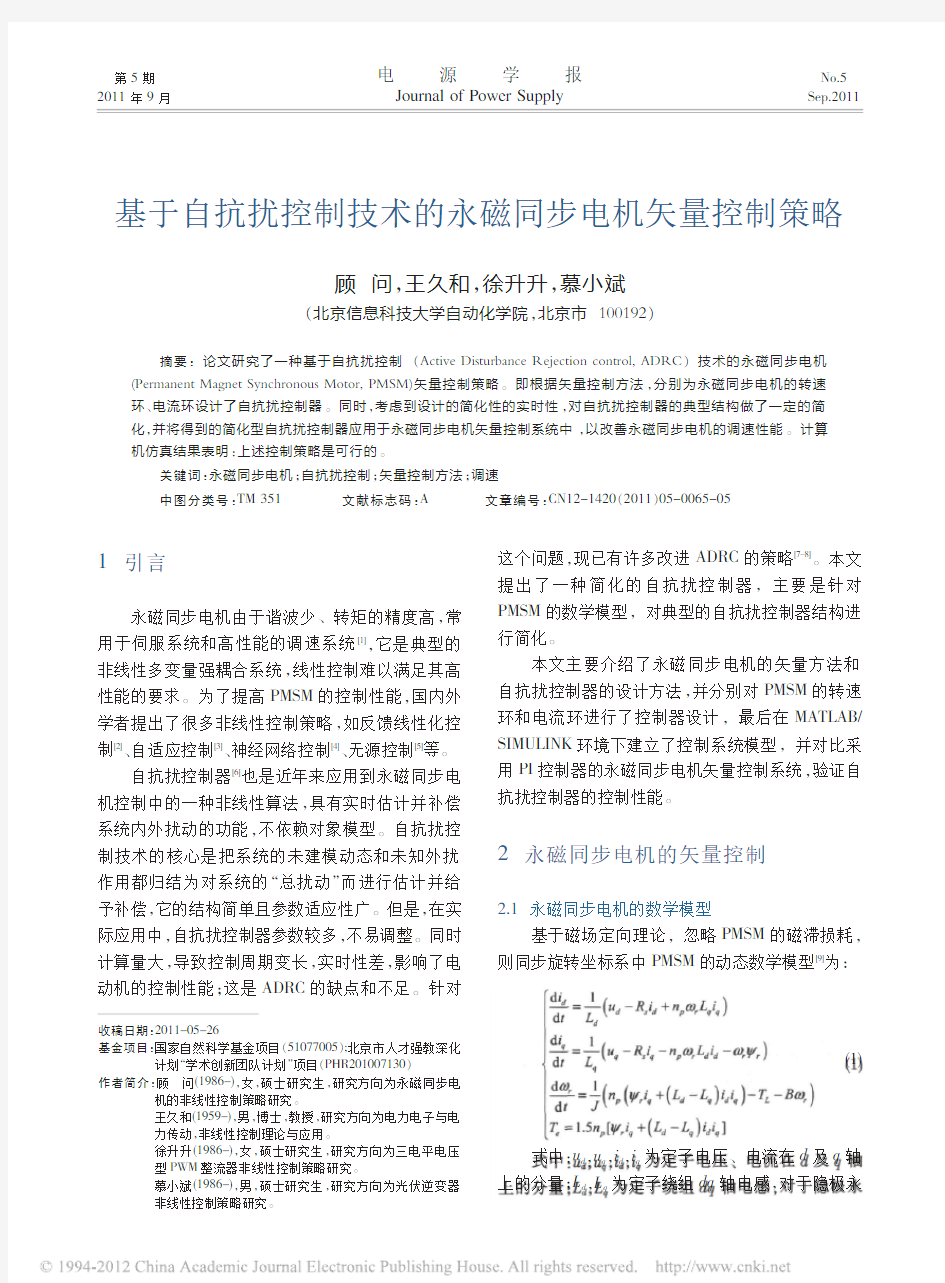

3自抗扰控制器

自抗扰控制器发扬了经典PID控制技术的精髓,并在PID控制器的固有缺陷上开发出特殊的非线性效应,其设计不依赖于对象的数学模型,不区分系统的内扰和外扰,而是直接观测补偿系统的总扰动。标准的自抗扰控制器由跟踪微分器(TD)、扩张状态观测器(ESO)和非线性状态误差反馈控制律(NLSEF)三部分构成。TD的作用是根据参考输入和受控对象的限制来安排过渡过程,提取微分信号,即提出此过渡过程的各阶导数的动态环节。ESO是ADRC的核心,通过ESO不仅可以得到各个状态变量的估计,而且能估计出不确定模型和外扰的实时作用量,并在反馈中加以补偿。NLSEF是TD和ESO 产生的状态变量估计之间的误差的非线性组合,它和ESO对总扰动的补偿量一起组成控制量。以一阶系统为例,下面介绍自抗扰控制器的设计。

设一阶被控对象为

(2)

根据标准的自抗扰控制器设计方法,可得到相应的一阶ADRC结构图,如图1所示。

根据图1,可得控制器方程为:

(3)

式中:x为对象的状态变量;y为输出;y*为期望输出;z11为y*的跟踪信号;z21,z22为ESO的状态变量,分别为x和扰动信号的观测值;β1是NLSEF的增益;β0,β02是ESO的增益;b0是对b的估计;z22/b0是用于补偿对象内扰和外扰的补偿量。非线性函数fal(ε,α,δ)定义为:

可知,一阶自抗扰控制器的调节参数主要包括TD的{r,a0,σ0}、ESO的{β01,β02,a1,σ1,b0}和NLSEF的{β1,a2,σ2},参数众多,不易调节。因此,在实际应用中,常规的ADRC的参数调节过程繁杂,不易广泛应用。本文根据一阶自抗扰控制器的特点,在保留其原有精华的基础上提出了一种简化的ADRC,并将其应用到PMSM矢量控制系统中。

4PMSM的ADRC设计

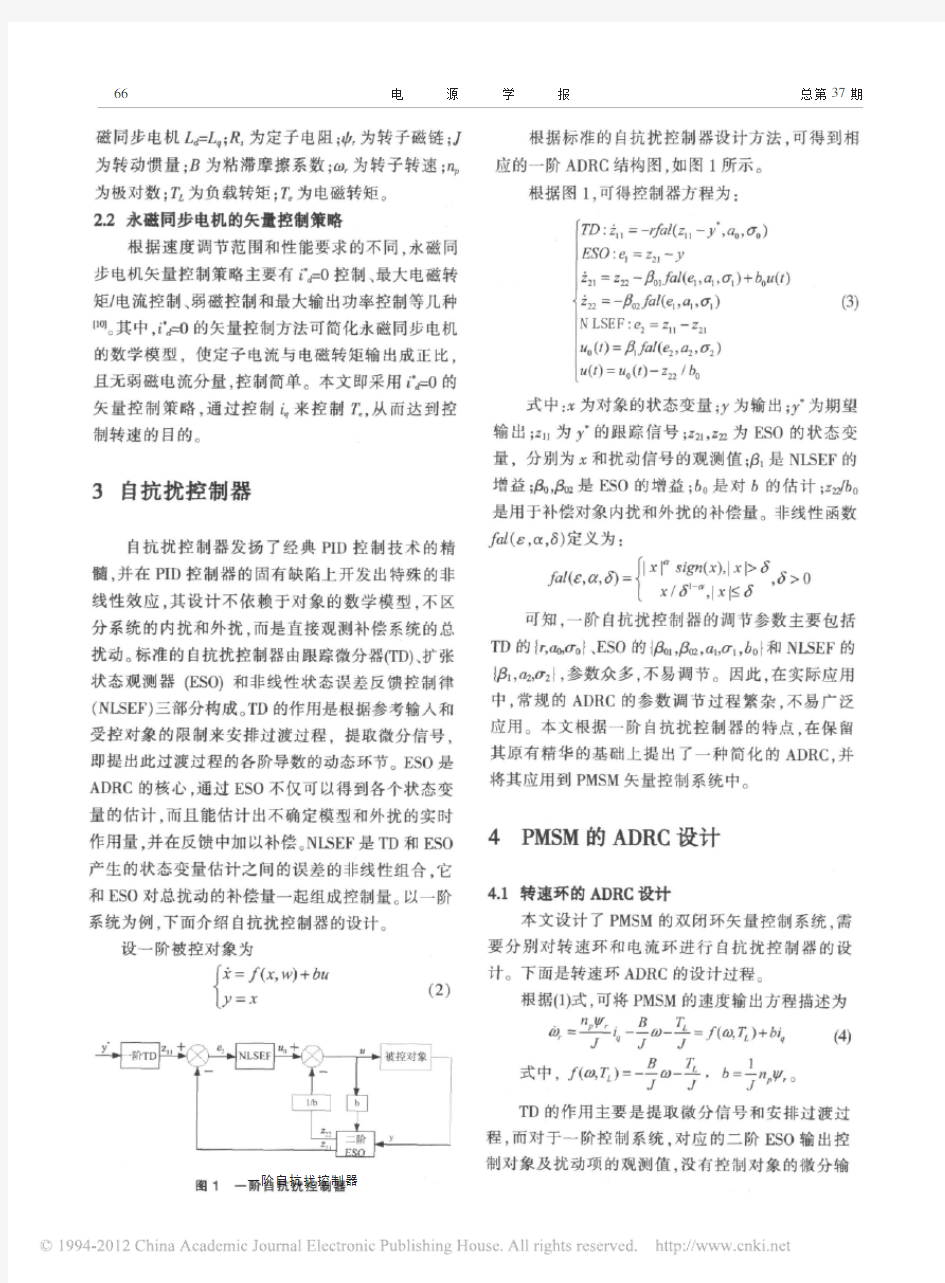

4.1转速环的ADRC设计

本文设计了PMSM的双闭环矢量控制系统,需要分别对转速环和电流环进行自抗扰控制器的设计。下面是转速环ADRC的设计过程。

根据(1)式,可将PMSM的速度输出方程描述为

(4)

式中,。

TD的作用主要是提取微分信号和安排过渡过程,而对于一阶控制系统,对应的二阶ESO输出控制对象及扰动项的观测值,没有控制对象的微分输

图1一阶自抗扰控制器66

顾问,等:基于自抗扰控制技术的永磁同步电机矢量控制策略第5期

出,因此TD相应只起到滤波的作用。从而考虑到设

计的简化性和实时性,可以省略TD模块。在NLSEF 中,fal()函数的特性曲线并不平滑,而这种不平滑的特性易引起抖振现象。因而,在简单的一阶控制系统中,可以考虑用合适的比例增益代替NLSEF模块。ESO实现了对系统综合扰动的观测,是ADRC 具有良好控制品质的关键。因此结合比例增益和ESO,可以构造一种简化的自抗扰控制器:带扩张状态观测器前馈补偿加比例线性反馈的控制器。改进后模型结构更为简单,计算量减小了1/2,响应速度快,而通过选取适当的比例增益和ESO参数可以使PMSM系统满足控制要求,得到很好的实际控制性能。得到PMSM系统的简化ADRC为:

(5)

式中:ωr*为速度给定信号;e1为速度环的误差;z21为ωr的跟踪信号;z22为未知扰动信号w(t)的观测值;u0为比例输出的控制信号;u是经过扰动补偿后施加到电流环上的控制信号i q*。ADRC速度调节器结构框图如图2所示。

图2速度环的简化自抗扰控制器

4.2电流环的ADRC设计

根据i*d=0的矢量控制方法,(1)式中d轴电流输出方程得以简化,构造一个简单的PI控制器即可很好地调节d轴电流。

而对于q轴电流,根据式(1)的第2个式子,将

视为q轴电流的扰动量w q(t),则有

(6)

式中:f0(i q)=-R s

L q

i q,b=1

L q

,u=u q。根据4.1节的分析,电流环的ADRC设计中同样可以省略掉TD 环节。但由于方程中有已建模的确知部分f0(i q)=-R s

L q

i q,若用简单的比例增益来代替NLSEF部分,既不利于实现解耦控制,也会影响系统的模型补偿。因而在q轴电流控制器的设计中,要保留NLSEF部分。则q轴电流环的一阶简化ADRC控制器为:

(7)

式中:i*q为速度环得到的控制信号;e1为q轴电流环的误差;z21为i q的跟踪信号;z22为未知扰动信号w q(t)的观测值;u0为非线性反馈控制律输出的控制信号;u是经过扰动补偿后的控制信号。

根据设计的控制器,可以得到基于简化的自抗扰控制器的PMSM系统矢量控制框图,如图3所示:

图3PMSM矢量控制系统框图

5仿真及分析

为验证本文所提控制策略的有效性,在MAT-LAB/SIMULINK环境下进行仿真。仿真所用PMSM 参数为:R s=2.875Ω,L d=L q=L=8.5mH,ψf=0.175Wb,J=0.8×kg·m2,B=0,n p=1。

在给定转速为1000r/min、空载起动且t=0.15 s时突加额定负载4N·m的条件下,得到的仿真结

67

电源学报总第37期

果如图4所示。

在给定转速为0r/min、空载起动且t=0.15s时突加额定负载4N·m的条件下,分别采用ADRC和PI调节器(ADRC和PI的参数保持不变),仿真结果如图5所示。

图4ADRC和PI控制器作用下的速度响应

图5零速时的速度响应曲线

从图4可知,自抗扰控制方法比PI控制方法获得的速度响应特性更好。采用PI调节器时,系统存在约为0.24%的超调量,调节时间为0.0675s。而采用ADRC控制器时,PMSM系统没有超调,响应快速,调节时间为0.04s。同时ADRC具有很强的抗扰动能力,转速受负载扰动的影响很小,且迅速恢复;而PI调节器的抗扰动能力要弱一些,突加负载后电机转速有明显波动,下降了10r/min,且恢复时间需要0.0097s。

从图5可以看出,在零速的情况下,ADRC的抗扰动能力远好于PI调节器。

所以,电机在给定转速下(高速和零速)运行时,简化的自抗扰控制器是可行的,它不仅能准确估计出转速,还对负载的扰动具有很强的抗干扰能力。与PI控制器器相比,它在不同参考速度下的适应性更强。

6结语

本文提出了一种针对永磁同步电机矢量控制系统的自抗扰控制策略,即通过对典型的自抗扰控制器结构进行一定的简化,来实现永磁同步电机双闭环控制系统的快速调节。经仿真证明,与常规的PI控制器相比,简化的自抗扰控制器使PMSM调速系统具有了无超调、调速范围宽、响应快、抗干扰能力强及鲁棒性强等特点。而与常规的自抗扰控制器相比较,简化后自抗扰控制器具有结构简单、可调参数少等优点。它的应用丰富了永磁同步电机的控制策略,具有一定的实践意义。

参考文献:

[1]唐任远等.现代永磁电机理论与设计[M].北京:机械工业

出版社,1997.

[2]Seok Ho Jeon,Dane Baang and Jin Young Choi.Adaptive

feedback linearization Control Based on Airgap Flux Model for Induction Motors[J].International Journal of Control, Automation and Systems,2006,4(4):417-427.

[3]徐湘元.自适应控制理论与应用[M].北京:电子工业出版

社,2007.

[4]毛容芳,李汉强.基于神经网络的永磁同步电机矢量控

制[J].技术探讨与研究,2006,44(3):44-46.

[5]王久和.无源控制理论及其应用[M].北京:电子工业出版

社,2010.

[6]韩京清.自抗扰控制技术[M].北京:国防工业出版社,

2008.

[7]孙亮,吴根忠.自抗扰控制器优化设计及其应用[J].电机

与控制应用,2010,37(3):26-30.

[8]李壮举,刘贺平,王允建.一种改进的自抗扰解耦方法及

其应用仿真[J].计算机仿真,2010,27(4):344-348. [9]王久和.交流电动机的非线性控制[M].北京:电子工业出

版社,2009.

[10]王成元,夏加宽,孙宜标.现代电机控制技术[M].北京:

机械工业出版社,2008.(下转第73页)

68

The Vector Control Strategy for PMSM Based on ADRC Technology

GU Wen,WANG Jiu-he,XU Sheng-sheng,MU Xiao-bin

(School of Automation,Beijinig Information Science &Technology University,Beijing 100192,China)

Abstract :A vector control system of permanent magnet synchronous motor (PMSM)based on the active disturbance rejection controller (ADRC).According to the vector control methods,the ADRC for the speed loop and current loop is designed respectively.A simplified ADRC on the basis of the typical ADRC structure is presented for the simplification of design and real -time.The application of this simplified ADRC can enhance the speed-regulation performance for PMSM.The results of simulation show that the control strategy is reasonable and feasible.

Key words:PMSM;ADRC;vector control;speed regulation

Research on Coupling Degree of Integrated Magnetic without

Gas Gap in Staggered-shunt Converter

FENG Ben-cheng,YANG Yu-gang,HAN Zhan-ling

(Faculty of Electrical and Control Engineering of Liao Ning Technical University,Huludao Liaoning 125105,China)Abstract :The dynamic and steady-state performances of staggered-shunt converter are influenced by the coupling degree of integrated magnetic.A kind of planar integrated magnetic with changeable coupling degree is proposed.The principle of changeable coupling degree in the situation of no air gap is analyzed.The coupling degree calculation formula and the integrated magnetic design formula are given.The inductance quantity,coupling degree and winding loss are compared between the proposed and traditional integrated magnetic with air gap using the magnetic field simulation analysis software.The results indicate that the proposed integrated magnetic have more merits than traditional one.The prototypical experiment indicates that staggered -shunt converter has better performance.

Key words:integrated magnetic;coupling degree;staggered-shunt converter;dynamic and steady-state performances;coil loss

冯本成,等:交错并联变换器中无气隙集成磁件耦合度研究

第5期(上接第68页)

73

永磁同步电机矢量控制简要原理

关于1.5KW永磁同步电机控制器的初步方案 基于永磁同步电机自身的结构特点,要实现对转速及位置的伺服控制,采用矢量控制算法结合SVPWM技术实现对电机的精确控制,通过改变电机定子电压频率即可实现调速,为防止失步,采用自控方式,利用转子位置检测信号控制逆变器输出电流频率,同时转子位置检测信号作为同步电机的启动以及实现位置伺服功能的组成部分。 矢量控制的基本思想是在三相永磁同步电动机上设法模拟直流 电动机转矩控制的规律,在磁场定向坐标上,将电流矢量分量分解成产生磁通的励磁电流分量id和产生转矩的转矩电流iq分量,并使两分量互相垂直,彼此独立。当给定Id=0,这时根据电机的转矩公式可以得到转矩与主磁通和iq乘积成正比。由于给定Id=0,那么主磁通就基本恒定,这样只要调节电流转矩分量iq就可以像控制直流电动机一样控制永磁同步电机。 根据这一思想,初步设想系统的主要组成部分为:主控制板部分,电源及驱动板部分,输入输出部分。 其中主控制板部分即DSP板,根据控制指令和位置速度传感器以及采集的电压电流信号进行运算,并输出用于控制逆变器部分的控制信号。 电源和驱动板部分主要负责给各个部分供电,并提供给逆变器部分相应的驱动信号,以及将控制信号与主回路的高压部分隔离开。 输入输出部分用来输入控制量,显示实时信息等。

原理框图如下: 基本控制过程:速度给定信号与检测到的转子信号相比较,经过速度控制器的调节,产生定子电流转矩分量Isq_ref,用这个电流量作为电流控制器的给定信号。励磁分量Isd_ref由外部给定,当励磁分量为零时,从电机端口看,永磁同步电机相当于一台他励直流电机,磁通基本恒定,简化了控制问题。另一端通过电流采样得到三相定子电流,经过Clarke变换将其变为α-β两相静止坐标系下的电流,再通过park变换将其变为d-q两相旋转坐标系下电流Isq,Isd,分别与两个调节器的参考值比较,经过控制器调节后变为电压信号Vsd_ref 和Vsq_ref,再经过park逆变换,得到Vsa_ref和Vsb_ref作为SVPWM

永磁同步电机的原理及结构

. . . . 第一章永磁同步电机的原理及结构 1.1永磁同步电机的基本工作原理 永磁同步电机的原理如下在电动机的定子绕组中通入三相电流,在通入电流后就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是 其在异步转矩、永磁发电制动转矩、 矩起的磁阻转矩和单轴转由转子磁路不对称而引等一系列的因素共同作用下而引起的,所以在这个过程中转速是振荡着上升的。在起 动过程中,质的转矩,只有异步转矩是驱动性电动机就是以这转矩来得以加速的,其 他的转矩大部分以制动性质为主。在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。 1.2永磁同步电机的结构 永磁同步电机主要是由转子、端盖、及定子等各部件组成的。一般来说,永磁同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:内嵌式、面贴式以及插入式,如图1.1所示。永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

永磁同步电动机矢量控制(结构及方法)

第2章永磁同步电机结构及控制方法 2.1 永磁同步电机概述 永磁同步电动机的运行原理与电励磁同步电动机相同,但它以永磁体提供的磁通替代后的励磁绕组励磁,使电动机结构较为简单,降低了加工和装配费用,且省去了容易出问题的集电环和电刷,提高了电动机运行的可靠性;又因无需励磁电流,省去了励磁损耗,提高了电动机的效率和功率密度。因而它是近年来研究得较多并在各个领域中得到越来越广泛应用的一种电动机。 永磁同步电动机分类方法比较多:按工作主磁场方向的不同,可分为径向磁场式和轴向磁场式;按电枢绕组位置的不同,可分为内转子式(常规式)和外转子式;按转子上有无起绕组,可分为无起动绕组的电动机(用于变频器供电的场合,利用频率的逐步升高而起动,并随着频率的改变而调节转速,常称为调速永磁同步电动机)和有起动绕组的电动机(既可用于调速运行又可在某以频率和电压下利用起动绕组所产生的异步转矩起动,常称为异步起动永磁同步电动机);按供电电流波形的不同,可分为矩形波永磁同步电动机和正弦波永磁同步电动机(简称永磁同步电动机)。异步起动永磁同步电动机用于频率可调的传动系统时,形成一台具有阻尼(起动)绕组的调速永磁同步电动机。 永磁同步伺服电动机的定子与绕组式同步电动机的定子基本相同。但根据转子结构可分为凸极式和嵌入式两类。凸极式转子是将永磁铁安装在转子轴的表面,如图 2-1(a)。因为永磁材料的磁导率十分接近空气的磁导率,所以在交轴(q 轴)、直轴(d 轴)上的电感基本相同。嵌入式转子则是将永磁铁安装在转子轴的内部,如图 2-1(b),因此交轴的电感大于直轴的电感。并且,除了电磁转矩外,还有磁阻转矩存在。 为了使永磁同步伺服电动机具有正弦波感应电动势波形,其转子磁钢形状呈抛物线状,其气隙中产生的磁通密度尽量呈正弦分布;定子电枢绕组采用短距分布式绕组,能最大限度地消除谐波磁动势。永磁体转子产生恒定的电磁场。当定子通以三相对称的正弦波交流电时,则产生旋转的磁场。两种磁场相互作用产生电磁力,推动转子旋转。如果能改变定子三相电源的频率和相位,就可以改变转子的转速和位置。

异步起动永磁同步电机设计

Ansoft EM专题讨论(三)——异步启动永磁同步电机设计最近有感于论坛Ansoft版区学习的氛围越来越好了,这与各位版主的努力都是分不开的。看到前面两个专题中,我们的超版和技术精英们都做了很多工作,本着向大家学习的原则,我也来凑个热闹 本人在读研期间曾经涉猎过这种电机的设计与仿真,下面就把我很久以前做的一个练习分享给大家。做的不一定对,希望大家多多批评指正!这也是和大家学习的过程,望各位不吝赐教 其实,这种电机在实际设计过程中需要注意的问题还是很多的。很遗憾在校期间没能彻底解决这个领域的一些问题。这里也希望大家广泛针对该类电机的设计进行讨论和交流,向大家学习了! 下面先给出电机结构示意图 电机为典型的4极36槽结构,绕组为单层交叉,Y接形式,内置径向W型永磁体,采用冲片类型为DW315-50。具体的其他的电机参数将在RMxprt设计中给出区别于前面两位版主的纯V11仿真,该算例采用了Ansoft RMxprt V5.0版本与Maxwell V11.1版进行了简易的联合2D仿真。对新人而言,V5.0的界面更加人性化和易于上手,推荐新同学使用。 运用Ansoft RMxprt V5.0进行基本的电磁设计,输入相应电机参数反复调试运行。下面给出本例的参数设置

基本参数 定子内外径和槽形尺寸

转子内外径和磁钢设计

转子槽形和端环设计 以上需要补充说明的是Ansoft RMxprt V5.0的材料设置问题和绕组编辑问题 就材料设置而言,大家可以利用软件自带的.h-b文件自行添加所需要的硅钢片材料,主要是需要查找一些手册来添加磁化曲线和损耗曲线,用记事本的格式进行编辑添加,放在指定的文件夹中,即可在设计中引用,图例DW315-50的.h-b文件,要对应操作窗口的各项参数进行添加,方可正确使用

永磁同步电机矢量控制原理

永磁交流同步电机矢量控制理论基础 0、失量控制的理论基础是两个坐标系变换,这是每一个学习过交流调速的人应 该熟记的两种变换。介于目前市面上流行的各类书籍的这一部分总有些这里那里的问题(也就是错误)。为了自己不被误导,干脆自己推导一边,整理如下。所有的推导针对3相永磁同步电机的矢量控制。 1、永磁交流同步电机的物理模型。 首先看几张搜集的图/照片,图1~7: 现分别说明如下: a.图1~3可以看出电机定子的情况。我和大家都比较熟悉圆圈中间加个“叉” 或者“点”的定子,通过这几张图应该比较清楚地认识定子的结构了。 b.图1中留出4个抽头,其中一个应该是中线,但是,在伺服用的永磁同步 电机,只连接3根线的。 c.图2是一个模型,红蓝黄三色代表三相绕组,在定子齿槽中上下穿梭,形 成回路的。 d.定子绕线连接可以从图7很清楚地看到,从A进入开始,分别经过1(上), 7(下),2(上),8(下),14(上),8(下),13(上),7(下),

13(上),19(下),14(上),20(下),2(上),20(下),1(上), 19(下)然后到X。一相绕组经过8个齿槽,占全部齿槽的1/3,每个齿 槽过两次,但每次方向是相同的。最后上上下下的方向如同图6所示。 e.三相绕组通电后,形成如同图6所示的电流分布,每相邻的6根是电流同 方向的。这样,如果把1和24像纸的里面拉,将这一长排围城一个圆, 则,1和7之间向里形成N(磁力线出)极的中心,12和13之间形成S (磁力线入)极的中心。这里,个人认为图6中的N、S分段有些错误, 中心偏移了,不知道是不是理解错误,欢迎指正,这图是我找的,不是我 画的,版权不属我:)。 f.同极磁场的分布有中心向两侧减弱的,大家都说是正弦分布,我是没分析 过,权且认同吧,如图5所示。 g.如图1同步电机的运转就是通过旋转定子磁场,转子永磁磁极与定子的磁 极是对应的N、S相吸,可以同步地运行。 h.实际电机定子槽数较多,绕线方式也有不同。旋转磁场的旋转是通过如图 6中的一个磁极6个齿槽一起向右/左侧移位 2、永磁同步电机数学模型 这才是本文的重点。学习这部分,先不要考虑电机,直接死记两种变换。 这两个变换都是定子侧的电流旋转,旋转的原则是,不论怎么变换都是其实都是一种假想的坐标系,一种变换游戏,都只有原始的三相绕线,通三相电流。 变换的目的是从中找出另外一个与电机转矩又直接关系的“状态量”——转矩电流,来控制转矩。实际矢量控制时,这一切变换都是在计算机里完成,最后又通过控制三相电流的,但此时的三相电流给定值可以保证这个“状态量”是我想要的那个数值。为什么非要变换?因为要对电机进行控制(速度控制),使电机按照你的意图运转,必须控制加到电机转子上的转矩,而转矩与三相电流之间的直接对应关系是没法直接写出来的,(如同质量与重量之间的关系,速度与位移之间的关系这么简单)。只有通过变换,才可以清楚地找出这个对应关系,其实, 图8定子静止三相到静止两图9 静止两相到旋转两相的变换

高效自启动永磁同步电动机核心技术研究

高效自启动永磁同步电动机核心技 术研究 1、永磁同步电动机关键制造工艺的研究 永磁同步电动机关键工艺的研究主要包括永磁体装配以及永磁电机总装配工艺的研究。 1)永磁体装配工艺的研究 由于高性能钕铁硼稀土材料的应用,永磁电机的转子加工精度要求较高,永磁电机转子上的永磁体槽与永磁体之间留有的间隙较小,一般在0.2~0.4mm范围,而目前永磁电机铁心叠压工艺大多采用铁心冲片的轴孔键槽定位方式已不能满足加工要求。

利用轴孔键槽定位,其定位方式精度低,转子铁心永磁体槽的整齐度得不到保证,叠压质量不能满足精度要求。通常的解决措施是,利用人工对永磁体槽进行磨挫,增加永磁体槽的周边气隙,使永磁体能够顺利装入永磁电机转子内,这种工艺浪费了大量的时间和人力,延长了电机的生产周期和增加了电机的加工成本,而且容易造成由于电机永磁体槽在磁化方向气隙的增大而引起永磁电机运行性能恶化的结果。 1 假轴2大头螺母3转子挡板4转子铁心5双头螺栓6螺母7转子槽8永磁体槽 图27.转子铁心叠压示意图 而采用假永磁体定位的叠压工艺,在转子铁心完成铸铝后拆卸假永磁体的时机不易掌握,铸铝转子的一次合格率较低,加工效率低下。 新的加工工艺是综合了两种加工工艺的优点而形成的、创新的叠压工艺(如图27),采用冲片键槽及固定转子端板的双头螺栓进行定位,有效地解决了转子铁心叠压不齐的问题,而且在永磁体装配前,增加了清槽工艺过程,使转子上的永磁体槽的尺寸公差完全能能够满

足永磁体装配的要求。 2)永磁电机总装配工艺的研究 由于装入磁性较强的钕铁硼永磁材料,给永磁电机的装配工艺带来了很大的困难。在转子刚接近定子时,由于永磁体的磁(极)性作用,定、转子就会紧紧地吸在一起,造成转子不能顺利装入定子,电机的功率越大,两者作用力就越大。在无专用设备的过程中,如果装配时处理不当,不但两者会被强烈地吸引在一起而无法分开,影响了装配工作;甚至在强行分开的过程中损坏定、转子,更有甚者在实际装配过程中出现碰伤手指而致残的人身伤亡事故。因此,研究永磁电机装配专用装备是十分必要的。 对于小功率的永磁电机,可不借助于专用装备,将永磁转子装入定子中,但对于较大功率的永磁电机,则必须借助于专用装备将转子推入到定子,以完成永磁电机的装配过程。 永磁电机总装配工艺的研究则是发明了一种永磁电机装配专用装备(如图28),此装备应用后能够克服操作困难,人体易受伤害等问题,工艺装备代替人工装配永磁电机,实现了机械化,效率高、安全可靠,为永磁电机制造开辟了一条高效装配之路,具有一定的经济效益。

永磁同步电机控制方法以及常见问题

永磁同步电机控制方法以及常见问题永磁同步电机控制方法以及常见问题。永磁同步是电流源控制模式,电流源频率定了,当然转速也定了,所有你看的永磁同步设置多少转速计算出来也是多少转速。 1.掌握永磁同步电机的成熟控制方法和开发内容后如何转型 (1)仿真:连续simulink+线性电机模型仿真,离散模型+线性电机+线性电机模型,q 格式离散模型+线性电机模型,simplorer+ansoft+无位置开环和闭环q格式仿真,模拟实际电机的线性电机模型建立,matlabgui+simulink仿真。都是无位置开环切闭环模式,各种仿真变着花样玩,ekf,hfi,pll,atan,磁连观测,扩展反电视等各种无位置仿真。仿真和实际跑板子其实只要电流采样底层做得好,过调制出得来都可以和仿真对的上。 (2)电机参数识别,通过变频器激励与响应实现,其余的表示不靠谱,可以在电机启动前10s内辨识出来。没啥用。 (3) 控制性能优化,6次谐波自适应陷波滤波,sogi等手段。 (4) 压缩机驱动自动力矩补偿。

(5) svpwm简单快速实现与单电阻采样结合研究。 (6) 各种各样电机调试与性能测试,我调试的电机型号应该有上千款了,仅限于 10w-20kw永磁同步电机,都快调试吐了,测试电机单体性能,带变频器运行极限测试 2.永磁同步电机初始角设置的问题 电机控制的调试里除却方波驱动,基本都会有一个类似于超前角的变量,该变量非常重要,直接影响速度,效率和抖动性。改变该角可以降低输出转矩,但可能会带来其他问题。 旋转转子使d轴指向A+与A-的中心线,就找到了初始角!但是对模型的初始角修改一下之后,在同样Thet角下,转矩下降好多!现在问题是在在修改初始角之后输出转矩能够稳定吗?这个输出转矩应该是与负载大小有关! 修改后的初始角与原来A相反电势为0对应的初始角,他们对应的输出转矩一定会变化的,且修改后的初始角中设定的功率角不是真正的模型功率角;至于设定负载我还没尝试过,不过我觉得你说的应该是对的。 其实我刚开始主要是对修改初始角后模型输出转矩稳定性有疑问,按照你的说法现在转矩应该是稳定的!那么对于一个永磁同步电机模型,峰值转矩可以达到,但是要求的额定转矩却过大,当修改模型之后达到要求的额定转矩时,峰值转矩却达不到,敢问你觉得应该从方面修改模型??或是我修改模型的思路有问题 3.永磁同步电机控制的建模问题讨论,如模型仿真慢、联合仿真问题、PI控制问题等 两种控制方式不一样的所有输出量不一样。 永磁同步是电流源控制模式,电流源频率定了,当然转速也定了,所有你看的永磁同步设置多少转速计算出来也是多少转速。 无刷电机是电压源控制模式,而且计算出来都是开环的。性能由空载转速,电阻,电感

永磁同步电机矢量控制

永磁同步电机矢量控制 1 引言 永磁同步电机(PMSM)体积小,重量轻,转子无发热问题,具有损耗低、电气时间常数小、响应快等特点,因此在高控制精度与高可靠性等方面显示出优越的性能,永磁同步电动机调速系统正在成为近代交流调速领域中研究的一个热门课题。 2 基本原理 (1) PMSM 的数学模型 dq0 坐标系中,永磁同步电动机的基本电压方程通常可以表示为 d s d d q q s q q d u R i p u R i p ψωψψωψ=+-=++ 式中u d ,u q 为定子电压的直、交轴分量;R s 为定子绕组电阻;p 为微分算子;ω为电动机转子角频率。 定子磁链方程为 d d d f q q q L i l i ψψψ=+= 式中ψd ,ψq 为转子坐标系下直、交轴磁链;L d ,L q 为PMSM 的直轴、交轴电感;i d ,i q 为定子电流的直、交轴分量;ψf 为转子磁钢在定子上的耦合磁链。 永磁同步电机的转矩方程为 ()()33 22 e m d q q q m f q d q d q T p i i p i L L i i ψψψ??= -=+-?? 式中p m 为永磁同步电机的极对数。 (2) PMSM 的转子磁场定向控制策略 PMSM 的电磁转矩基本上取决于定子交轴分量和直轴电流分量,在矢量控制下,采用按转子磁链定向(i d =0)控制策略,使定子电流矢量位于q 轴,而无d 轴分量,既定子电流全部用来产生转矩,此时,PMSM 的电压方程可写为: d q q s q q d u u R i p ωψψωψ==++ 电磁转矩方程为: 3 2 e m f q T p i ψ= 此种控制方式最为简单,只要准确地检测出转子空间位置(d 轴),通过控制逆变器使三相定子的合成电流(磁动势)位于q 轴上,那么,PMSM 的电磁转矩只与定子电流的幅值成正比,即控制定子电流的幅值就能很好地控制电磁转矩,此时PMSM 的控制就类似于直流电机的控制。图1给出PMSM 调速控制系统原理框图。

永磁同步电机的原理及结构

完美格式整理版 第一章永磁同步电机的原理及结构 1.1永磁同步电机的基本工作原理 永磁同步电机的原理如下在电动机的定子绕组中通入三相电流,在通入电流后就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是 其在异步转矩、永磁发电制动转矩、 矩起的磁阻转矩和单轴转由转子磁路不对称而引等一系列的因素共同作用下而引起的,所以在这个过程中转速是振荡着上升的。在起 动过程中,质的转矩,只有异步转矩是驱动性电动机就是以这转矩来得以加速的,其 他的转矩大部分以制动性质为主。在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。 1.2永磁同步电机的结构 永磁同步电机主要是由转子、端盖、及定子等各部件组成的。一般来说,永磁 同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:内嵌式、面贴式以及插入式,如图1.1所示。永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

自启动永磁同步电机与开关磁阻电机对比word版本

自启动永磁同步电机与开关磁阻电机对比

自启动永磁同步电机与开关磁阻电机对比 1、自启动永磁同步电机 1.1 工作原理 起步过程与异步电机一样,定子绕组三相旋转磁场与转子鼠笼条(铜条)感应电流产生的磁场作用,让电机启动起来,此时永磁体不起作用,当转速起来后,由永磁体与定子旋转磁场作用带动转子旋转。当同步转速稳定后,由于定子磁场转速与转子转速一致,及没有相对运动,不会产生感应电流,鼠笼条(铜条)也就不起作用。 1.2 基本结构 主要由定子铁芯、绕组、机座、端盖、接线盒、转子铁芯、转轴、磁钢等组成。 定子结构转子结构 2、开关磁阻电机 2.1 工作原理 开关磁阻电机磁路始终以“磁阻最小”为转动原则,及当绕组通交流时,会在气隙形成交流磁场,该磁场从定子流动转子,再留回定子形成回路,该回路始

终从最小磁阻的路径流过。然后通过控制器依次给三相绕组通电形成旋转磁场,从而带动转子旋转起来。 2.2 基本结构 除转子上没有磁钢外,其余构建与永磁同步电机一致,只是转子形状和绕组排布有差异而已。 3、性能对比 3.1 由于开关磁阻电机定子和转子都有齿槽,气隙磁场畸变比较严重,相比永磁同步电机只有定子开有槽,开关磁阻转矩脉动和电磁噪音大很多。 3.2 自启动永磁同步电机转子有启动绕组,可以直接启动,而开关磁阻电机必须通过控制器才能启动,成本增加,而且需增加控制器安装空间。 3.3 开关磁阻电机由于转子没有安装永磁体,出力全靠定子绕组电流产生,不仅增加了定子绕组和逆变器的负担,也提高了逆变器功率要求,当然成本也会提高。 3.4 永磁同步电机额定效率达95%以上,且高效率区域很宽,而开关磁阻基本在90%左右,高效区也很窄,在负载比较低的工况下,耗电量比较高。 3.5 同功率、转速下,永磁同步电机可以做得比开关磁阻体积小、重量轻。

maxwell软件- 自起动永磁同步电动机

11 自起动永磁同步电动机 本章我们将简化RMxprt 一些基本介绍,以便介绍一些更高级的使用。有关RMxprt 基本操作的详细介绍请参考第一部分的章节。 11.1基本理论 同步电机定子绕组上输入三相正弦电压,在气隙中产生旋转磁场。转子上的永久磁极力图与定子旋转磁场对齐,因而在转子上产生同步转矩。起动时,转子上的阻尼绕组产生异步起动转矩,使其具有自起动能力。 自起动永磁同步电机的频域相量图如图11.1所示。 图 11.1 矢量图 图11.1中,R 1、X d 、X q 分别为定子电枢的电阻、d 轴同步电抗和q 轴同步电抗。 aq 1q ad 1d X X X X X X +=+= (11.1) 上式中,X 1为电枢绕组漏电抗,X ad 和X ad 分别为d 轴电枢反应电抗和q 轴电枢反应电抗。 设力矩角为θ(相量E 0与相量U 的夹角),可导出 ??????-=????????????-θθsin cos U E U I I X R R X 0q d q 11d (11.2) 解得: ??????+---+=??????θθθθsin )cos (sin )cos (U X E U R U R E U X X X R 1I I d 0110q q d 21q d (11.3) 设相量I 与相量E 0的夹角为ψ: q d 1I I -=tan ψ (11.4)

功率因数角φ(相量I 与相量U 的夹角)为: ψθ?+= (11.5) 输入电功率为: ?cos UI 3P 1= (11.6) 输出机械功率为: )(Fe Cu fw 12P P P P P ++-= (11.7) 式中P fw , P Cu , 和P Fe 分别为风摩损耗、电枢铜损和铁心损耗 输出机械转矩为: ω2 2P T = (11.8) 式中ω为同步角速度rad/s ). 电机效率为: %100P P 12?=η (11.9) 电机的起动方式与感应电机相同,即借助于转子上的鼠笼绕组(在此称为阻尼绕组)产生起动力矩。 11.2 主要特点 11.2.1适用于8种转子结构 转子结构中由于永久磁钢的布置方式不同,转子的磁路结构差别很大。RMxprt 可对不同的转子结构进行分析和设计。 11.2.2线圈和绕组的排列优化设计 几乎所有常用的三相和单相,单层和双层,整数槽和分数槽交流绕组都能自动设计。用户不需要一个接一个的自己定义线圈。 当设计者采用全极式单层绕组时,RMxprt 将自动对绕组进行排列,以减少绕组端部长度。当使用不对称三相绕组时,绕组排列按照最少负序和零序进行优化。 11.2.3 绕组编辑器支持任何单、双层绕组的设计 除了利用RMxprt 中的绕组自动排列功能,用户也能通过Winding Editor 来指定特殊形式的绕组排列。 在Winding Editor (绕组编辑器)中,通过改变每个线圈的相属Phase 、 匝数Turns 、 入槽号In Slot 和出槽号Out Slot ,可排列出任意所需的单、双层绕组分布形式。 11.2.4 阻尼绕组的动态参数分析 第3 ~ 7种转子的阻尼绕组结构与感应电机的鼠笼绕组相同。第8种转子结构与凸极同步电机相同,这种结构中阻尼绕组处于d-轴和q-轴差别很大的非均匀磁场中,而阻尼条的连接又有每极连接(极间不连接)、全部连接和端板式连接。所有这些复杂情况RMxprt 都能进行分析处理,给出阻尼绕组的动态参数。

永磁同步电机的原理及结构

第一章永磁同步电机的原理及结构 1.1永磁同步电机的基本工作原理 永磁同步电机的原理如下在电动机的定子绕组中通入三相电流,在通入电流后 就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是 其在异步转矩、永磁发电制动转矩、 矩起的磁阻转矩和单轴转由转子磁路不对称而引等一系列的因素共同作用下而引起的,所以在这个过程中转速是振荡着上升的。在起 动过程中,质的转矩,只有异步转矩是驱动性电动机就是以这转矩来得以加速的,其 他的转矩大部分以制动性质为主。在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。 1.2永磁同步电机的结构 永磁同步电机主要是由转子、端盖、及定子等各部件组成的。一般来说,永磁同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:内嵌式、面贴式以及插入式,如图1.1所示。永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

自启动永磁同步电机与开关磁阻电机对比

自启动永磁同步电机与开关磁阻电机对比 1、自启动永磁同步电机 1.1 工作原理 起步过程与异步电机一样,定子绕组三相旋转磁场与转子鼠笼条(铜条)感应电流产生的磁场作用,让电机启动起来,此时永磁体不起作用,当转速起来后,由永磁体与定子旋转磁场作用带动转子旋转。当同步转速稳定后,由于定子磁场转速与转子转速一致,及没有相对运动,不会产生感应电流,鼠笼条(铜条)也就不起作用。 1.2 基本结构 主要由定子铁芯、绕组、机座、端盖、接线盒、转子铁芯、转轴、磁钢等组成。 定子结构转子结构 2、开关磁阻电机 2.1 工作原理 开关磁阻电机磁路始终以“磁阻最小”为转动原则,及当绕组通交流时,会在气隙形成交流磁场,该磁场从定子流动转子,再留回定子形成回路,该回路始终从最小磁阻的路径流过。然后通过控制器依次给三相绕组通电形成旋转磁场,从而带动转子旋转起来。 2.2 基本结构 除转子上没有磁钢外,其余构建与永磁同步电机一致,只是转子形状和绕组排布有差异而已。

3、性能对比 3.1 由于开关磁阻电机定子和转子都有齿槽,气隙磁场畸变比较严重,相比永磁同步电机只有定子开有槽,开关磁阻转矩脉动和电磁噪音大很多。 3.2 自启动永磁同步电机转子有启动绕组,可以直接启动,而开关磁阻电机必须通过控制器才能启动,成本增加,而且需增加控制器安装空间。 3.3 开关磁阻电机由于转子没有安装永磁体,出力全靠定子绕组电流产生,不仅增加了定子绕组和逆变器的负担,也提高了逆变器功率要求,当然成本也会提高。 3.4 永磁同步电机额定效率达95%以上,且高效率区域很宽,而开关磁阻基本在90%左右,高效区也很窄,在负载比较低的工况下,耗电量比较高。 3.5 同功率、转速下,永磁同步电机可以做得比开关磁阻体积小、重量轻。 综上:与开关磁阻电机相比,永磁同步电机的优势更明显,特别是在负载不高的工况下,节能效果比较突出。

永磁同步电机的原理和结构

第一章永磁同步电机的原理及结构 永磁同步电机的基本工作原理 永磁同步电机的原理如下在电动机的定子绕组中通入三相电流,在通入电流后就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是其在异步转矩、永磁发电制动转矩、由转子磁路不对称而引起的磁阻转矩和单轴转矩等一系列的因素共同作用下而引起的,所以在这个过程中转速是振荡着上升的。在起动过程中,只有异步转矩是驱动性质的转矩,电动机就是以这转矩来得以加速的,其他的转矩大部分以制动性质为主。在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。 永磁同步电机的结构 永磁同步电机主要是由转子、端盖、及定子等各部件组成的。一般来说,永磁同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:内嵌式、面贴式以及插入式,如图所示。永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

永磁同步电机的原理及结构

第一章永磁同步电机的原理及结构 1.1永磁同步电机的基本工作原理 永磁同步电机的原理如下在电动机的定子绕组入三相电流,在通入电流后就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是其在 异步转矩、永磁发电制动转矩、矩起的磁阻转矩和单轴转由转子磁路不对称而引 等一系列的因素共同作用下而引起的,所以在这个过程中转速是振荡着上升的。在起动 过程中,质的转矩,只有异步转矩是驱动性电动机就是以这转矩来得以加速的,其他 的转矩大部分以制动性质为主。在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。 1.2永磁同步电机的结构 永磁同步电机主要是由转子、端盖、及定子等各部件组成的。一般来说,永磁同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:嵌式、面贴式以及插入式,如图1.1所示。永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

永磁同步伺服电机(PMSM)驱动器原理

永磁同步伺服电机(PMSM)驱动器原理 来源:开关柜无线测温 https://www.wendangku.net/doc/3910260685.html, 摘要:永磁交流伺服系统以其卓越的性能越来越广泛地应用到机器人、数控等领域,本文对其驱动器的功能实现 做了简单的描述,其中包括整流部分的整流过程、逆 变部分的脉宽调制(PWM)技术的实现、控制单元相应 的算法等三个部分。 关键词: DSP 整流逆变 PWM 矢量控制 1 引言 随着现代电机技术、现代电力电子技术、微电子技术、永磁材料技术、交流可调速技术及控制技术等支撑技术的快速发展,使得永磁交流伺服技术有着长足的发展。永磁交流伺服系统的性能日渐提高,价格趋于合理,使得永磁交流伺服系统取代直流伺服系统尤其是在高精度、高性能要求的伺服驱动领域成了现代电伺服驱动系统的一个发展趋势。永磁交流伺服系统具有以下等优点:(1)电动机无电刷和换向器,工作可靠,维护和保养简单;(2)定子绕组散热快;(3)惯量小,易提高系统的快速性;(4)适应于高速大力矩工作状态;(5)相同功率下,体积和重量较小,广泛的应用于机床、机械设备、搬运机构、印刷设备、装配机器人、加工机械、高速卷绕机、纺织机械等场合,满足了传动领域的发展需求。 永磁交流伺服系统的驱动器经历了模拟式、模式混合式的发展后,目前已经进入了全数字的时代。全数字伺服驱动器不仅克服了模拟式伺服的分散性大、零漂、低可靠性等确定,还充分发挥了数字控制在控制精度上的优势和控制方法的灵活,使伺服驱动器不仅结构简单,而且性能更加的可靠。现在,高性能的伺服系统,大多数采用永磁交流伺服系统其中包括永磁

同步交流伺服电动机和全数字交流永磁同步伺服驱动器两部分。伺服驱动器有两部分组成:驱动器硬件和控制算法。控制算法是决定交流伺服系统性能好坏的关键技术之一,是国外交流伺服技术封锁的主要部分,也是在技术垄断的核心。 2 交流永磁伺服系统的基本结构 交流永磁同步伺服驱动器主要有伺服控制单元、功率驱动单元、通讯接口单元、伺服电动机及相应的反馈检测器件组成,其结构组成如图1所示。其中伺服控制单元包括位置控制器、速度控制器、转矩和电流控制器等等。我们的交流永磁同步驱动器其集先进的控制技术和控制策略为一体,使其非常适用于高精度、高性能要求的伺服驱动领域,还体现了强大的智能化、柔性化是传统的驱动系统所不可比拟的。 目前主流的伺服驱动器均采用数字信号处理器(DSP)作为控制核心,其优点是可以实现比较复杂的控制算法,事项数字化、网络化和智能化。功率器件普遍采用以智能功率模块(IPM)为核心设计的驱动电路,IPM内部集成了驱动电路,同时具有过电压、过电流、过热、欠压等故障检测保护电路,在主回路中还加入软启动电路,以减小启动过程对驱动器的冲击。 图1 交流永磁同步伺服驱动器结构 伺服驱动器大体可以划分为功能比较独立的功率板和控制板两个模块。如图2所示功率板(驱动板)是强电部,分其中包括两个单元,一是功率驱动单元IPM用于电机的驱动,二是开关电源单元为整个系统提供数字和模拟电源。 控制板是弱电部分,是电机的控制核心也是伺服驱动器技术核心控制算法的运行载体。控制板通过相应的算法输出PWM信号,

基于FPGA 的永磁同步电动机矢量控制IP 核的研究

基于FPGA的永磁同步电动机矢量控制IP核的研究 赵品志 摘要 论文首先分析了永磁同步电动机的数学模型及矢量控制的原理。研究了使用现代EDA工程设计方法,在FPGA上实现单芯片交流伺服控制系统的结构和具体实现方法。其次,详细分析了空间矢量脉宽调制(SVPWM)原理,利用Verilog HDL硬件电路描述语言,编写了SVPWM、坐标变换、串行通信、位置检测等IP模块,并进行了仿真和验证。最后,将本文编写的主要SVPWM IP模块、串行通信、位置检测等IP模块在Quartus II 3.0软件中进行综合编译,并通过ByteBlaster II下载电缆将生成的网络表配置到NIOS II开发板上的Cyclone 系列FPGA EP1C20F400C7芯片中,经过实验测试,验证了所编写的IP模块的正确性。 关键词:矢量控制,空间矢量脉宽调制,FPGA,IP 引言 为满足现代数控系统技术与市场发展需求,伺服系统出现交流化、数字化、智能化三个主要发展动向。伺服系统按其采用的驱动电动机的类型来分,主要有两大类:直流伺服系统和交流伺服系统,其中交流伺服系统又可分为感应电动机伺服系统和永磁同步电动机交流伺服系统[1]。以直流伺服电机作为驱动器件的直流伺服系统,控制电路比较简单,价格较低。其主要缺点是直流伺服电机内部有机械换向装置,碳刷易磨损,维修工作量大,运行时易起火花,给电机的转速和功率的提高带来较大的困难。交流异步电机虽然价格便宜、结构简单,但早期由于控制性能差,所以很长时间没有在伺服系统上得到应用。随着电力电子技术和现代电机控制理论的发展,1972年,德国西门子的Blaschke提出了交流异步电动机的矢量控制理论。该理论通过矢量旋转变换和转子磁场定向,将定子电流分解为与磁场方向一致的励磁分量和与磁场方向正交的转矩分量,得到类似直流电动机的解耦的数学模型,使交流电动机的控制性能得以接近或达到他励直流电动机的性能。1980年,德国人Leonhard为首的研究小组在应用微处理器的矢量控制的研究中取得进展,使矢量控制实用化[2]。90年代以来,随着永磁材料性能的大幅度提高和价格的降低,永磁同步伺服电动机得到了长足的发展。交流伺服系统采用永磁同步伺服电机作为驱动器件,可以和直流伺服电机一样构成高精度、高性能的半闭环或全闭环控制系统,由于永磁同步伺服电机内是无刷结构,几乎不需维修,体积相对较小,有利于转速和功率的提高。目前永磁同步交流伺服系统已在很大范围内取代了直流伺服系统。在当代数控系统中,伺服技术取得的突破可以归结为:交流伺服取代直流伺服、数字控制取代模拟控制[3][4]。 最初,交流伺服电机的变频调速都是由分立器件实现的,不可避免地存在温漂、老化等问题。这种方法所使用的器件数目非常多,而且结构也很复杂,这就使得系统的可靠性、精度很难保证在一个较高的水平。另外,用分立元件实现数字脉宽调制需要使用波形发生器,而分立元件的工作频率有限,因而很难实现高性能高精度的数字脉宽调制。利用分立元件实现较复杂的脉宽调制技术(如SVPWM)有很大的困难,复杂的逻辑关系难以实现。这些都驱使人们寻求其它实现数字脉宽调制的方法。其中单芯片系统(SOPC)使这种想法成为可能,在单芯片上可以实现复杂而精确的逻辑运算,运算速度比分立元件高得多,因而越来越受到人们的重视。本文对实现SOPC有很大帮助,利用Quartus软件生成的网络表可以直接用于芯片的生产[5]。

双三相永磁同步电机双电机矢量控制剖析

双三相永磁同步电机矢量控制技术 开题报告 1. 课题来源及研究目的和意义 多电机驱动系统作为运动控制研究领域的重要内容之一,广泛应用于地铁,机车牵引,挤压机组,机器人等应用场合。而要推出性能优良的机车牵引,机器人等工业驱动以及综合电力舰船系统就需要解决同一直流母线电源和同一逆变器供电的多台电机独立运行问题[1]。 在过去的二十多年,越来越多的研究人员关注研究多相电机,因为多相电机相对于传统的三相电机存在诸多的显著优点,包括:减少转矩脉动,降低直流母线电流谐波含量,潜在的高效率,降低各相功率,由于较高的容错能力大大提高可靠性[2]。最常见的一种多相电机是双三相电机[3],而双三相永磁同步电机是目前研究较为广泛的一种多相电机,与传统的三相电机相比,双三相电机将基波电流产生的最低次谐波磁势提高到了11次,消除了对电机性能影响最大的5次、7次谐波磁势,大大减少了电机的转矩脉动,提升了电机性能[4]。所以我以双三相永磁同步电机为例来研究多相电机的多电机串联控制。 多相电机驱动控制策略中,最具影响力和代表性的是基于空间矢量解耦的矢量控制。矢量控制方式的实质是将交流电动机等效为直流电动机,分别对速度,磁场两个分量进行独立控制。通过控制转子磁链,然后分解定子电流而获得转矩和磁场两个分量,经坐标变换,实现正交或解耦控制。简单的说,空间矢量控制就是通过坐标变换将交流电机模型等效为直流电机,实现磁链与转矩解耦,有利于分别设计两者的调节器,以实现对交流电机的高性能调速。所以对双三相永磁同步电机空间矢量控制技术的研究具有一定的研究意义。 2. 国内外双三相电机矢量控制技术的历史和现状 1995年Yifan Zhao和T.A.Lipo等人从向量空间解耦的角度构造了相移30°双三相感应电机的变换矩阵[5]。该方法通过适当的坐标变化,将自然坐标系下六维空间中的变量映像到新基下的六维空间,新的一组基形成三个相互正交的二维子空间,从而可以在每个子空间中分别进行控制,而且每一个子

永磁同步电机基础知识

(一) PMSM 的数学模型 交流电机是一个非线性、强耦合的多变量系统。永磁同步电机的三相绕组分布在定子上,永磁体安装在转子上。在永磁同步电机运行过程中,定子与转子始终处于相对运动状态,永磁体与绕组,绕组与绕组之间相互影响,电磁关系十分复杂,再加上磁路饱和等非线性因素,要建立永磁同步电机精确的数学模型是很困难的。为了简化永磁同步电机的数学模型,我们通常做如下假设: 1) 忽略电机的磁路饱和,认为磁路是线性的; 2) 不考虑涡流和磁滞损耗; 3) 当定子绕组加上三相对称正弦电流时,气隙中只产生正弦分布的磁势,忽略气隙中的高次谐波; 4) 驱动开关管和续流二极管为理想元件; 5) 忽略齿槽、换向过程和电枢反应等影响。 永磁同步电机的数学模型由电压方程、磁链方程、转矩方程和机械运动方程组成,在两相旋转坐标系下的数学模型如下: (l)电机在两相旋转坐标系中的电压方程如下式所示: d d s d d c q q q s q q c d di u R i L dt di u R i L dt ωψωψ?=+-????=++?? 其中,Rs 为定子电阻;ud 、uq 分别为d 、q 轴上的两相电压;id 、iq 分别为d 、q 轴上对应的两相电流;Ld 、Lq 分别为直轴电感和交轴电感;ωc 为电角速度;ψd 、ψq 分别为直轴磁链和交轴磁链。 若要获得三相静止坐标系下的电压方程,则需做两相同步旋转坐标系到三相静止坐标系的变换,如下式所示。 cos sin 22cos()sin()3322cos()sin()33a d b q c u u u u u θθθπθπθπθπ?? ?-????? ??=--- ? ???? ???? ?+-+? ? (2)d/q 轴磁链方程: d d d f q q q L i L i ψψψ=+???=?? 其中,ψf 为永磁体产生的磁链,为常数,0f r e ωψ=,而c r p ωω=是机械角速度,p 为同步电机的极对数,ωc 为电角速度,e0为空载反电动势,其值为每项 倍。