82B钢盘条拉拔脆断的原因分析

第29卷第5期

武汉科技大学学报(自然科学版)Vol .29,No .52006年10月J.ofW uhan Uni .of Sci .&Tech .(Natural Science Editi on )Oct .2006

收稿日期:2006-01-20

作者简介:姚敢英(1964-),女,武汉科技大学材料与冶金学院,硕士生;武汉钢铁(集团)公司,工程师.82B 钢盘条拉拔脆断的原因分析

姚敢英1,2,潘应君1

(1.武汉科技大学材料与冶金学院,湖北武汉,430081;2.武汉钢铁(集团)公司,湖北武汉,430083)

摘要:对82B 钢盘条拉拔脆断断口进行了金相组织和夹杂物检测,并借助扫描电镜观察分析了拉拔过程中产生的脆性断口形貌。结果表明,82B 钢盘条脆断的主要原因是夹杂物级别超标、组织中出现网状碳化物、索氏体含量偏低以及盘条表面缺陷等。

关键词:82B 盘条;脆断;索氏体

中图分类号:TG111.91 文献标志码:A 文章编号:1672-3090(2006)05-0457-03

Causes of Br ittle Fracture of 82B W i re Rod

YAO Gan 2ying 1,2,PAN Ying 2jun 1

(1.W uhan University of Science and Technol ogy,W uhan 430081,China;

2.W uhan Ir on and Steel Cor porati on,W uhan 430083,China )

Abstract :The fracture secti on m icr ostructure and inclusi on of 82B wire r od were tested,and the dra wing brit 2tle fracture was exa m ined using SE M.The results show that 82B wire r od brittle fracture is mainly caused by excessive inclusi on,reticulate carbide,l ower s orbite in the m icr ostructure,and surface defect of wire r od .Key words :82B wire r od;brittle fracture;s orbite

82B 钢盘条是生产高强度、低松弛预应力混

凝土结构用钢丝和钢绞线的主要原料。由于PC

钢丝和钢绞线广泛应用于高层建筑、桥梁、石油化

工和铁路等工程领域,因而需要82B 高碳盘条具

有稳定的化学成分、纯净的钢质、优良的力学性

能、均匀的金相组织以及较高的索氏体程度[1,2]。

但82B 钢盘条在拉伸、拉拔过程中容易产生脆

断,从而影响其使用性能。为此,本研究选取脆断

试样进行检验和分析,以期寻找出其断裂原因。1 试验方法

在W E300万能液压拉伸试验机上进行下线

盘条的拉伸试验。对拉伸脆性断口进行宏观断口

形貌观察,并采用扫描电镜和电子探针对拉拔脆

性断口进行微观断口形貌观察和微区成分分析,

运用ZE I SS Axi op lan2i m aging 图像分析仪对拉

伸、拉拔脆断断口进行金相组织和夹杂物检验。

同时采用1∶1盐酸水溶液热酸浸方法对连铸坯和

盘条进行低倍检验。

2 试验结果与分析2.1 盘条拉伸断口检验与分析2.1.1 盘条中夹杂物分析对下线高碳盘条进行力学性能检验,结果显示其强度和延伸率符合要求,但其断面收缩率偏低,且在盘条拉伸断口上出现一个黑色斑点(见图1)

。

图1 82B 盘条拉伸断口实物形貌为找出黑色斑点的产生原因,分别对样品的黑色斑点(以下简称黑区)和黑色斑点周围其他部分(以下简称白区)进行能谱分析。结果显示,

武汉科技大学学报(自然科学版)2006年第5期除黑区中的钙和硅含量比白区相应高一些外,两区域内其他元素含量相差不大。对该试样进行金相检验分析发现,黑区与白区金相组织均由索氏体、珠光体与少量铁素体组成,但白区铁素体相对多些,形态较粗且集中;黑区存在大量夹杂物,其分布集中且粗大。图2显示了粗大的硅酸盐夹杂物,其长度为0.2mm 、宽度为0.05mm 。白区夹杂物相对少一些,呈硅酸盐夹杂粗系1.5级

。图2 82B 盘条中的夹杂物(未腐蚀,×100)

2.1.2 盘条中索氏体含量偏低产生的影响当材料化学成分和其他条件相同时,决定其冷拉极限值的唯一因素是组织形态。索氏体组织属于细片状珠光体,它具有高的冷拉极限值,可以承受大的减面率。索氏体化组织中,铁素体相和渗碳体相高度弥散,片层间距小。当钢丝拉拔变形时,承受滑移的铁素体相分布均匀且片状多而薄,导致滑移的位错运动可以均匀分散,不易产生

位错早期堆积而引起应力集中[3]。另外,索氏体

中的渗碳体相为细薄片层形态,它在拉拔变形时容易弯折且不易破断,而且还能产生少量的塑性变形。如果增加过冷度,使渗碳体片和铁素体片趋于更薄,即得到屈氏体,那么容易在变形量增加时发生渗碳体片相互碰撞,导致塑性变差。因此,只有索氏体化才能适应大减面率拉拔,保持良好的综合性能。

选取规格为<11mm 的82B 下线盘条试样2件,在W E300万能液压拉伸试验机上作拉伸试验,其力学性能列于表1中。

表1 82B 盘条的力学性能

抗拉强度/MPa

延伸率/%断面收缩率/%1190

3.5 3.51150

3.5

4.01190

4.5 6.51230 3.5 4.5

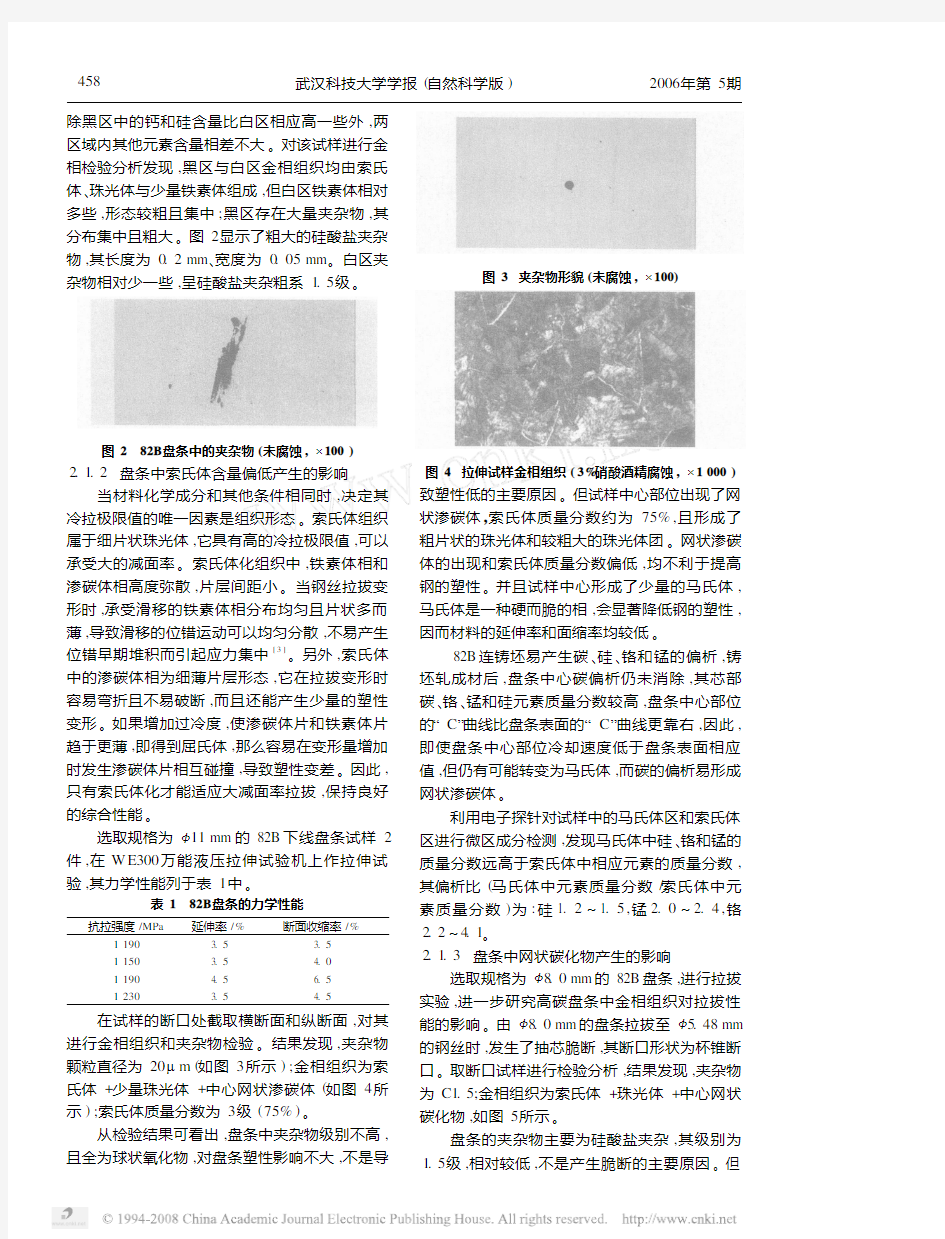

在试样的断口处截取横断面和纵断面,对其进行金相组织和夹杂物检验。结果发现,夹杂物颗粒直径为20μm (如图3所示);金相组织为索氏体+少量珠光体+中心网状渗碳体(如图4所示);索氏体质量分数为3级(75%)。

从检验结果可看出,盘条中夹杂物级别不高,且全为球状氧化物,对盘条塑性影响不大,

不是导图3 夹杂物形貌(未腐蚀,×

100)

图4 拉伸试样金相组织(3%硝酸酒精腐蚀,×1000)

致塑性低的主要原因。但试样中心部位出现了网状渗碳体,索氏体质量分数约为75%,且形成了粗片状的珠光体和较粗大的珠光体团。网状渗碳体的出现和索氏体质量分数偏低,均不利于提高钢的塑性。并且试样中心形成了少量的马氏体,马氏体是一种硬而脆的相,会显著降低钢的塑性,因而材料的延伸率和面缩率均较低。82B 连铸坯易产生碳、硅、铬和锰的偏析,铸坯轧成材后,盘条中心碳偏析仍未消除,其芯部碳、铬、锰和硅元素质量分数较高,盘条中心部位的“C ”曲线比盘条表面的“C ”曲线更靠右,因此,即使盘条中心部位冷却速度低于盘条表面相应值,但仍有可能转变为马氏体,而碳的偏析易形成网状渗碳体。利用电子探针对试样中的马氏体区和索氏体区进行微区成分检测,发现马氏体中硅、铬和锰的质量分数远高于索氏体中相应元素的质量分数,其偏析比(马氏体中元素质量分数/索氏体中元素质量分数)为:硅1.2~1.5,锰2.0~2.4,铬2.2~4.1。2.1.3 盘条中网状碳化物产生的影响选取规格为<8.0mm 的82B 盘条,进行拉拔实验,进一步研究高碳盘条中金相组织对拉拔性能的影响。由<8.0mm 的盘条拉拔至<5.48mm 的钢丝时,发生了抽芯脆断,其断口形状为杯锥断口。取断口试样进行检验分析,结果发现,夹杂物为C1.5;金相组织为索氏体+珠光体+中心网状碳化物,如图5所示。盘条的夹杂物主要为硅酸盐夹杂,其级别为1.5级,相对较低,不是产生脆断的主要原因。但

854

2006年第5期姚敢英,等:82B

钢盘条拉拔脆断的原因分析图5断口中的网状碳化物(×500)其金相组织中存在网状碳化物,这些网状碳化物起着分割晶粒、削弱晶粒与晶粒之间的结合力的作用,从而使得盘条的强度和塑性均显著下降。拉拔时在较小的塑性变形条件下,会在脆性的网状碳化物处出现早期的裂纹并扩展至断裂。网状碳化物产生的原因是由于碳偏析达到一定程度,加上控冷时冷却速度不一致,盘条表面冷却速度较快,其中心及盘圈与盘圈的搭接口处冷速偏慢而造成的。

2.2 盘条表面微裂纹导致断裂的断口检验分析

对82B 盘条进行拉拔试验,经过8道次拉拔,规格为<11mm 的盘条成为<5.06mm 的钢丝,其可作为生产钢绞线的原料线。在拉拔过程中,多次出现断裂,其断口形貌见图6

。图6断口形貌实物图

断口宏观形貌观察显示,断口表面较光滑,无粗大晶粒。在断口处取样作夹杂物和金相组织检验,发现夹杂物级别较低。从金相检验结果看,钢中夹杂物不是产生脆断的主要原因。

对此炉号的82B 连铸坯和所轧制成的盘条(直径分别为11mm 和6.5mm ),在1∶1盐酸水溶液进行热酸浸。结果发现,连铸坯存在较明显的中心裂纹、角部裂纹和缩孔,同时盘条表面形成细小的微裂纹。

取断口试样在扫描电镜下进行观察,其断口微观形貌如图7所示。由图7中可见,断口具有准解理、空洞和韧窝的混合断口特征,这说明断裂表现为韧性断裂

。图7 断口微观形貌(×1000)

在电镜下侧向观察试样对应裂纹源的表面,发现表面存在一条长达3c m 的表面微裂纹集中缺陷条带,如图8所示

。图8 裂纹源侧向的表面形貌(×500)从检验结果看,断面均为韧窝特征,且断口上未发现异常冶金缺陷;所对应断裂起源部位的钢丝表面均存在不同程度的表面微裂纹,该表面微

裂纹可能与拉拔前盘条表面状态某种缺陷相对应,从而导致了钢丝拉拔过程中的断裂。3 结论

(1)82B 高碳钢盘条中碳、硅、铬和锰的偏析,易形成网状渗碳体,加上控冷不当,从而导致

组织中索氏体含量偏低,形成粗片状珠光体和珠光体团,这些异常的金相组织和大型脆性夹杂物是82B 高碳钢盘条产生脆断的主要原因。(2)轧制过程中,盘条表面产生的微裂纹和中心孔洞也会导致其塑性下降,从而产生脆断。参考文献[1] 张翔.高碳钢82B 线材的质量改进[J ].轧钢,2001,18(4):21—23.[2] 李文琴.预应力钢丝断裂原因分析[J ].金属制品,2001,27(4):36—37.[3] 尹雨群,黄一新.72B 大规格线材微合金化的研究与应用[J ].轧钢,2001,18(3):24—26.[责任编辑 许斌]9

54

线材与端子拉拔力标准

线材端子拉拔力检验标准 目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 相关文件 產品的測量和監控控制程序 不合格品控制程序 文件控制程序 質量記錄控制程序 主要職責 品保課負責制定、評價和更新本作業指導書,並監督執行; 品保課PQC嚴格按本標準進行檢驗; 各相關部門是本文件的支持部門。 設備/工具 显微镜、拉拔力计、卡尺 标准内容 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺 破胶皮、端子变形、端子损伤等不良 再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 最后测试端子拉拔力 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 以上测试每次2EA 若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 拉拔力标准: 端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM) 拉拔力(KG) UL1007 (#22) 0041 0088 0107

0275 0294 0295 UL1007 (#24) 0202 073-092 0203 0274 0297 0033 0028 UL1007 (#26) 0067 -- 0170 --- 0136 -- 0046 -- 0046 M762 - 0048(合打) 0048(單打) 0068 0076地线 0055 -- 0090 --- 0095 --- 0119 Wire 端子壓芯高度宽度拉拔力UL1007 (#28) 0067(合打)-- 0067(单打) 0067 061 -- 0068 地线

焊丝拔丝工艺操作规程

焊丝拔丝工艺操作规程 一、工艺流程: 线材——放线——剥壳——水洗——气吹——电解酸洗——水洗——气吹——硼化——气吹——高频烘干——冷风——拉拔——收线 二、操作规程: 1、准备工作:工序根据生产通知单选好生产用线材的型号和规格,准备好工具和模具,并把模具的规格大小输入电脑。 2、预先通电、气、水,并检查设备空转是否正常。 3、按加药配比,配好电解酸液和硼化液,并打开硼化加热开关,使其达到规定温度。 4、把生产用模具依次放入模盒内,调整好中心,并把模具拧紧以防进水,并放入粗拉用48#润滑粉。 5、穿丝及运行: ①将所用线材放到放线架上。 ②把盘元端头弯成S型在轧尖机上完成操作,轧尖穿过第一道模200mm为宜,然后穿过剥壳机——电解酸槽——硼化箱——高频烘干——冷风管。 ③将轧好的盘元头穿过第一道模具,并用牵引链把轧尖锁紧挂到卷筒上,点动拔丝机拔出500mm左右行车,用千分尺测一下线径是否与模具标号相符。然后放下防护罩,同时打开前处理各工序的开关,使其处于工作状态,通过点动操作,在卷筒上绕10圈左右停车,同时关闭电解酸洗和高频烘干。 ④通过重复操作②、③工序,使钢丝依次穿过剩余道次的模具。注:到号卷筒要多绕几圈备用。 ⑤完成主机操作后,从到号卷筒上放6-7圈线,然后绕到涨力轮上,剩余的丝再绕到收线工字轮上,把线收紧后并把工字轮锁紧。 ⑥先缓慢启动拉丝机,看是否有异常,一切正常后方可加速运行。 三、巡检: 1、观察前处理的丝是否有划伤。 2、电解酸洗后的丝是否有锈迹,涂硼是否均匀,酸液和硼液是否充足。 3、察看丝的颜色是否正常,润滑剂是否充足,冷却水是否通畅。 4、收线机工字轮是否有大小头,随事调整。 5、模盒内有炭化润滑剂要及时挑出,以免影响润滑效果。 四、满尺操作: 1、满尺停车后要及时关闭前处理各工序电源。 2、从满尺的工字轮上放2-3圈线,以被新上工字轮用,卸工字轮时严禁工字轮前站人。 3、检测各道线径是否超标,表面质量是否符合要求,并填好质量跟踪卡挂上。 注意事项: 1、开高频烘干时一定要先通水。 2、每月清理酸洗槽一次。

线材与端子拉拔力标准

扌彳-FFFFF-* - F.-F- - - = *-------- XFXF* ""' iFFF-r-F-FFF----------------------------------------------------F-=. FXF —…八 线材端子拉拔力检验标准 1.0目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産岀貨之線材系列產品 2.0相关文件 2.1產品的測量和監控控制程序 2.2不合格品控制程序 2.3文件控制程序 2.4質量記錄控制程序 3.0主要職責 3.1品保課負責制定、評價和更新本作業指導書,並監督執行; 3.2品保課PQC嚴格按本標準進行檢驗; 3.3各相關部門是本文件的支持部門。 4.0設備/工具 显微镜、拉拔力计、卡尺 5.0标准内容 5.1检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺 破胶皮、端子变形、端子损伤等不良 5.2再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 5.3最后测试端子拉拔力 5.4测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 5.5每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 5.6以上测试每次2EA 5.7若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修 员调机。并在调机后重测以确定调机效果 5.8拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM)拉拔力(KG) UL1007 併22) 333334000041 5.00 333334000088 0.75-0.85 1.50-1.65 2.00 5.00 333334000107 4.00 333334000119 4.00 333334000275 0.83-0.97 1.73-1.87 1.65 4.00 333334000294 0.85-0.95 1.84-2.10 1.80 4.00 333334000295 0.83-1.07 2.08-2.32 2.30-2.40 5.00 UL1007 (#24) 333334000202 073-092 1.68-2.12 2.35 3.20

药芯焊丝与实芯焊丝的区别

药芯焊丝的特点 生产效率 与手工焊条相比,由于药芯焊丝采用了连续焊接方式,因此生产效率高;与实心焊丝相比,由于药芯焊丝焊接飞溅少、焊缝成形好,所以减少了清除飞溅与修磨焊缝表面的时间。 对钢材的适应性 与实心焊丝相比,由于药芯焊丝一般是通过药芯过渡合金元素,因此可以像手工焊条那样方便地从配方中调整合金成分,以适应被焊钢材的要求。而实芯焊丝每调整一次合金成分,就要重新冶炼,其工序多,难控制,因此难以满足用量少而品种多的要求。而且有的合金钢实芯焊丝拉拔性能差,很难拉拔成所需的焊丝。此时药芯焊丝更显其独特之优点。 工人操作要求 药芯焊丝对工人的操作水平要求低:与手工焊条比,省去了向下运条的操作;与实芯焊丝比,其电流、电压适应范围宽。 使用成本 与手工焊条及实芯焊丝相比,药芯焊丝本身的价格很高。但对于大型企业来讲,使用药芯焊丝后,生产周期缩短且焊缝质量容易保证,所以带来的综合效益是很高的。 抗潮性 普通的药芯捍丝由于其制造形式的约束,在其钢皮的侧边有一条连续的缝隙。所以药芯焊丝在打开包装之后的搁置时间不能太长,以防吸潮过多而影响焊接质量。 1.焊丝选用的要点 焊丝的选择要根据被焊钢材种类、焊接部件的质量要求、焊接施工条件(板厚、坡口形状、焊接位置、焊接条件、焊后热处理及焊接操作等)、成本等综合考虑。焊丝选用要考虑的顺序如下。 ①根据被焊结构的钢种选择焊丝 对于碳钢及低合金金高强钢,主要是按“等强匹配”的原则,选择满足力学性能要求的焊丝。对于耐热钢和耐候钢,主要是侧重考虑焊缝金属与母材化学成分的一致或相似,以满足对耐热性和耐腐蚀性等方面的要求。 ②根据被焊部件的质量要求(特别是冲击韧性)选择焊丝 与焊接条件、坡口形状、保护气体混合比等工艺条件有关,要在确保焊接接头性能的前提下,选择达到最大焊接效率及降低焊接成本的焊接材料。 ③根据现场焊接位置 对应于被焊工件的板厚选择所使用的焊丝直径,确定所使用的电流值,参考各生

无氧化色的不锈钢药芯焊丝的生产技术

本技术公开了一种无氧化色的不锈钢药芯焊丝,配方包括:金红石、大理石、白云石、锆英砂、氧化铅、石英、金属铬、锰粉和硅铁,各组分的重量份数分别是:2030份的金红石、1015份的大理石、1015份的白云石、57份的锆英砂、46份的氧化铅、46份的石英、2025份的金属铬、68份的锰粉和68份的硅铁;该无氧化色的不锈钢药芯焊丝,采用钢带法进行制作,钢带采用0.4mm×10mm的不锈钢,金红石、大理石、白云石、锆英砂、氧化铅、石英、金属铬、锰粉和硅铁作为添加粉剂,加粉率为24.526.5%,各种原料共同作用使得该不锈钢药芯焊丝在施焊时电弧柔和,飞溅小,焊渣自动脱离,焊层光亮白色,适用范围广。 权利要求书 1.一种无氧化色的不锈钢药芯焊丝,配方包括:金红石、大理石、白云石、锆英砂、氧化铅、石英、金属铬、锰粉和硅铁,其特征在于:各组分的重量份数分别是:20-30份的金红石、10-15份的大理石、10-15份的白云石、5-7份的锆英砂、4-6份的氧化铅、4-6份的石英、20-25份的金属铬、6-8份的锰粉和6-8份的硅铁。 2.根据权利要求1所述的一种无氧化色的不锈钢药芯焊丝,其特征在于:所述不锈钢药芯焊丝各组分的重量份数分别是:20份的金红石、13份的大理石、13份的白云石、6份的锆英砂、5份的氧化铅、5份的石英、25份的金属铬、7份的锰粉和7份的硅铁。 3.根据权利要求1所述的一种无氧化色的不锈钢药芯焊丝,其特征在于:所述不锈钢药芯焊丝各组分的重量份数分别是:25份的金红石、13份的大理石、13份的白云石、6份的锆英砂、5份的氧化铅、5份的石英、25份的金属铬、7份的锰粉和7份的硅铁。 4.根据权利要求1所述的一种无氧化色的不锈钢药芯焊丝,其特征在于:所述不锈钢药芯焊丝各组分的重量份数分别是:30份的金红石、13份的大理石、13份的白云石、6份的锆英砂、5份的氧化铅、5份的石英、25份的金属铬、7份的锰粉和7份的硅铁。 5.根据权利要求1所述的一种无氧化色的不锈钢药芯焊丝,其特征在于:所述不锈钢药芯焊

线材端子拉拔力检验标准

线材端子拉拔力检验标准 线材端子拉拔力检验标准 目的及範圍:本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 相关文件 產品的測量和監控控制程序 不合格品控制程序 文件控制程序 質量記錄控制程序 主要職責 品保課負責制定、評價和更新本作業指導書,並監督執行; 品保課PQC嚴格按本標準進行檢驗; 各相關部門是本文件的支持部門。 設備/工具 显微镜、拉拔力计、卡尺 标准内容 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺破胶皮、端子变形、端子损伤等不良 再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 最后测试端子拉拔力 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 以上测试每次2EA 若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯高度宽度拉拔力 Ul1007(#22) 0041 0088 0107 0119 0275 0294 0295 UL1007 (#24) 0202 073-092 0203 0274 0297 0033 0028

UL1007(#26) 0067 -- 0170 --- 0136 -- 0046 -- 0046 M762 - 0048(合打) 0048(單打) 0068 0076地线 0055 -- 0090 --- 0095 --- 0119 Wire 端子壓芯高度宽度拉拔力 UL1007 (#28) 0067(合打)--0067(单打) 0067 061-- 0068地线 0076 0082 --- 0082 0090 0095 --- UL2426(#24) 0028 0058 0068 0095 UL2426(#26) 082 UL2426(#28) 0170 UL1007(#18) 0026 (min) 10-20 0029 0087 10-20 0089 0092 0102/0102 0103/0103 10-20 0294 (min) 0029 (min) 0087 (min) UL1007(#24) 0029 Wire 端子壓芯高度宽度拉拔力 UL1571(#32) 0103/0103

魏氏组织和氧化物对HRB335钢筋脆断的影响

第!"卷第!期#$$#年%月 西安建筑科技大学学报&自然科学版’ ()*+,-./.+01234567189:671&;-<=5->?6+:.6:@A+<+2.’ B2>1!";21! C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C C ?:D1#$$#魏氏组织和氧化物对E F G!!H钢筋脆断的影响 马幼平I鲁路 &西安建筑科技大学冶金工程学院I陕西西安J K$$H H’ 摘要L通过对E F G!!H钢发生脆断因素分析发现I魏氏组织和氧化物是导致E F G!!H钢筋发生脆断主要因 素1魏氏体的形成倾向主要与钢的成分&碳及合金元素的含量’奥氏体晶粒度和轧制时的冷却速度密切有关1而氧化物大小和数量取决于钢的氧含量1 关键词L魏氏组织M钢筋M脆断M氧化物 中图分类号L9N K"#)K文献标识码L4文章编号L K$$O P J%!$&#$$#’$!P$#!O P$!Q R S T U V W X T Y Z U[V[W\U]^_V‘Z_a Z Z T V Z‘Z b c Y Z c b T_V][d U]T[Ve b U Z Z X T W b_Y Z c b T[W f g h!!H b T U V W[b Y T]‘Z T T X e_b ij k l m P n o p q I r s r m &?6722>23t:<-1I@.u1I*+v-./.+0:5w+

钢筋闪光对焊接头脆断质量通病原因分析及防治措施

钢筋闪光对焊接头脆断质量通病原因分析及防治措施 1.通病现象 低应力状态下,接头处发生无预兆的突然断裂。脆断包括淬硬脆断,过热脆断和烧伤脆断,以断口齐平、晶粒很细为特征(图2.3-7)o 2.规范标准相关规( ())《城市桥梁工程施工与质量验收规范》CJJ 2—2008 6.5.3受力钢筋连接应符合下列规定: 3钢筋焊接接头质量应符合国家现行标准《钢筋焊接及验收规程》JGJ 18的规定和设计要求。 检查数量:外观质量全数检查;力学性能检验按本规范第6.3.4、6.3.5条规定抽样做拉伸试验和冷弯试验。 (2)《钢筋焊接及验收规程》JGJ 18-2012 5.1.9闪光对焊每批接头取3个做拉伸试验,有2个及以上接头断于焊缝或热影响区,呈脆性断裂,并且其中有1个及以上的抗拉强度小于钢筋母材抗拉强度,或者符合复验条件的,再取6个接头做拉伸,经复验有3个及以上试件断于焊缝或热影响区,呈脆性断裂,均判定该批接头不合格。 3.原因分析 (1)闪光焊接工艺不当,或焊接电流太强导致温度梯度陡降,冷却速度加快,因而产生淬硬缺陷。 (2)对于某些焊接性能较差的钢筋,焊后热处理效果不良(温度

过低,未能取得应有的效果),形成脆断。 (3)次级空载电压(闪光电流密度)过大,导致接头热影响区过热形成过热脆断。 (4)钢筋端头与电极接触处,在焊接时产生熔化状态(局部过热),导致过热脆断。 4.预防措施 (1)重视预热作用,掌握预热要领,增加预热程度,力求扩大沿焊件纵向的加热区域,减少温度梯度。 (2)采取正常的烧化过程,使焊件获得符合要求的温度分布。尽可能平整的端面以及较均匀的熔化金属层,为提高焊件质量创造条件;避免采用过高的变压器级数施焊,提咼加热效果。 (3)正确控制热处理程度,对准焊的IV级钢筋,焊后热处理。第一,避免快速加热或冷却;第二,正确控制加热温度。 (4)加快临近顶锻时的烧化程度,加快顶锻速度,增大顶锻压力。 (5)在保证稳定闪光的前提下尽量选择较低的次级空载电压(闪光电流密度),以防止焊接热影响区过热。 (2)两根焊接钢筋端部焊接前应仔细清除锈斑、污物,电极表面应保持干净,确保导电良好,在焊接或热处理时应夹紧钢筋。 5.治理措施 经检测,检验批不合格的做报废处理。 工程实例图片(图2.3-8)

铝药芯焊丝制造及应用技术的研究进展

铝药芯焊丝制造及应用技术的研究进展 乔培新 龙伟民 曾大本 摘要简介了铝药芯焊丝概念的提出及其制造技术以及铝基药芯焊丝的应用情况A-TIG 并指出了药芯焊丝的优点 研究结果认为探讨了铝基药芯焊丝的应用前景 铝药芯焊丝 A 药芯焊丝以其生产效率高综合成本低等无可比拟的技术经济性 国内造船冶金化工 在市场需求的推动下在1912年 基尔伯格第一次提到药芯焊丝概念美国发表了国际上第一个药芯焊丝制造专利60年代末到80年代中我国开始进行药芯焊丝的探索与试制 药芯焊丝分有缝和无缝两类包装上须采取可靠的防潮措施不影响使用可以镀铜有良好的焊接工艺性能 无论是有缝药芯焊丝还是无缝药芯焊丝拔丝后处理和层绕等几个工序有缝药芯焊丝中的药芯是在焊丝轧制时在线添加的 目前世界各国用于制造药芯焊丝的工艺方案和设备多不胜数 按照产品的结构可分为有缝型与无缝型盘元法和钢管拔制法 全连轧法和轧 目前

区间可以防止接头在钎焊过程中氧化并还原焊缝内的氧化物改善钎料对母材的润湿性 直流正极性TIG 焊的焊接工艺性好 焊接的铝合金接头有表面光滑无气孔等特点因为焊缝表层覆盖一层灰色残留物 而残留层很容易用铜丝刷清除 最简易的方法是管状焊条法 轧制 扩散退火 铸造法是将还原粉加入铝合金铸锭中 首先把钎料制成多孔性的挤压 坯料使溶液均匀浸入坯料的空隙这种方法的工艺关键在于还原粉预处理和添加工艺 铝粉 在一定温度下对混合金属粉加压在可控气氛中保温 钎焊锭最终挤压成材并用滚模拉丝的方法减径 细小的椭圆或圆形黑点是 初晶硅其余是铝硅固溶体 药芯铝焊丝的制造技术日趋成熟 与普通钎料相比 但其综合工艺成本并不高 为成功的推动药芯铝焊丝在铝钎焊中的应用 药芯铝焊丝的制造技术和焊接工艺技术需进一步深入研究 在药芯铝焊丝的应用中成分 几何特征 以保证各种各样的钎焊对象的使用 药芯铝焊丝的应用前景才是 光明的 粉末合成钎料的探讨[J]200110107 2 张启运 1998 3 H.D.Solomon Welding J,2001,(6)156 4 龙伟民 中国机械工程学术会议论文集[M] 机械工业出版社 基于药芯铝焊丝的TIG正极性焊接[J]2002,18 药芯铝焊丝的金相组织

线材与端子拉拔力标准

线材端子拉拔力检验标准 1.0目的及範圍: 本文之目的爲建立为線材系列之所有线材之端子拉拔力测试标准,给检验员提拱检验测依据,本文件適用於生産出貨之線材系列產品 2.0相关文件 2.1產品的測量和監控控制程序 2.2不合格品控制程序 2.3文件控制程序 2.4質量記錄控制程序 3.0 主要職責 3.1 品保課負責制定、評價和更新本作業指導書,並監督執行; 3.2品保課PQC嚴格按本標準進行檢驗; 3.3各相關部門是本文件的支持部門。 4.0設備/工具 显微镜、拉拔力计、卡尺 5.0标准内容 5.1 检验员每天在端子机开前,首先使用显微镜对端子的外观进行检验,先确定有无芯线内陷、压胶、刺破胶皮、端子变形、端子损伤等不良 5.2再用卡尺测量端子的导体高度、绝缘高度、端子压着宽度(压芯和压胶处的最大宽度) 5.3最后测试端子拉拔力 5.4 测试端子拉拔力定位部分标准为:垂直90度角,夹具夹住端子没有芯线的部位 5.5每半小时测试一次端子拉拔力、导体高度、绝缘皮高度和压着宽度 5.6以上测试每次2EA 5.7若测试时发现任何一项超过标准,HOLD住一个小时内的产品,交给品保、工程人员处理。要求维修员调机。并在调机后重测以确定调机效果 5.8拉拔力标准: 5.8.1端子拉拔力标准明细: Wire 端子壓芯(MM) 高度(MM) 宽度(MM)拉拔力(KG) UL1007 (#22) 333334000041 5.00 333334000088 0.75-0.85 1.50-1.65 2.00 5.00 333334000107 4.00 333334000119 4.00 333334000275 0.83-0.97 1.73-1.87 1.65 4.00 333334000294 0.85-0.95 1.84-2.10 1.80 4.00 333334000295 0.83-1.07 2.08-2.32 2.30-2.40 5.00 UL1007 (#24) 333334000202 073-092 1.68-2.12 2.35 3.20

(完整版)钢筋工程质量通病及预防

钢筋工程质量通病及预防 (监理交底) 编制: 审核: 审定: 北京建创建筑工程咨询有限责任公司监理部

钢筋工程质量标准及检验方法 钢筋工程施工执行《混凝土结构工程质量验收规范》(G50204-2002)中有关钢筋部分规定的质量标准及检验方法。 一、原材料: 1.主控项目 1.1钢筋进场时应按现行国家标准《钢筋混凝土用热扎带肋钢筋》的规定抽取试件作力学性能检验和重量偏差的检验,其质量必须符合有关标准规定。 检验方法:检查产品合格证,出厂检验报告和进场复验报告。 1.2对有抗震设防要求的框架结构,其纵向受力钢筋的强度应满足设计要求。当设计无具体要求时,对一、二级抗震等级,检验所得的强度实测值应该满足下列规定: a、钢筋的抗拉强度实测值与屈服强度标准值的比值不应小于1.25。 b、钢筋的屈服强度实测值与强度标准值的比值不应大于 1.3。 检验方法:检验进场复验报告。 c、当发现钢筋脆断,焊接性能不良或力学性能显著不正常

等现象时应对该批钢筋进行化学成分检验或其他专项检验。 检验方法:检查化学成分等级专项检验报告/ 2.一般项目 钢筋应平直,无损伤。表面不得有裂纹,油污。颗粒状或片状老锈。 二、钢筋加工 1、主控项目 1.1受力钢筋的弯钩和弯折应该符合下列规定: a、HPB235级钢筋未端应该作180o弯钩,其弯弧内直径不应小于钢筋直径的2.5倍,弯钩的弯后平直部分长度不应小于钢筋直径的3倍。 当设计要求钢筋未端作135o弯钩时,HPB335级HPB400能钢筋的弯弧内直径不应小于钢筋直径的4倍,弯钩的弯后平直部分长度应该符合设计要求。 c、钢筋做不大于90o的弯折时,弯折处的弯弧内径不应小于钢筋直径的5倍。 检验方法。钢尺检查。 1.2除焊接封闭环式箍筋外,箍筋的未端应作弯钩,弯钩形式应该符合设计要求。当设计无具体要求时,应该符合下列规定。 a、箍筋弯钩的弯弧内径除应满足第1.1项规定外,且应不小于受力钢筋的直径。

焊丝分类实芯焊丝及药芯焊丝特性

焊丝分类实芯焊丝及药芯焊丝特性 2.. 3.1 焊丝分类 按制造方法可分为实芯焊丝和药芯焊丝两大类,其中药芯焊丝又可分为气保护和自保护两种。 按焊接工艺方法可分为埋弧焊焊丝、气保焊焊丝、电渣焊丝、堆焊焊丝和气焊焊丝等。 按被焊材料的性质又可分为碳钢焊丝、低合金钢焊丝、不锈钢焊丝、铸铁焊丝和有色金属 焊丝等。 焊丝 实芯焊丝 药芯焊丝埋弧焊、电渣焊 气体保护焊 自保护焊 惰性气体保护焊(TIG,MIG) 活性气体保护焊(MAG) 埋弧焊 气体保护焊(CO2焊,Ar+CO2焊) 自保护焊

2.3.2 实芯焊丝 实芯焊丝是热轧线材经拉拔加工而成的。产量大而合金元素含量少的碳钢及低合金钢线材,常采用转炉冶炼;产量小而合金元素含量多的线材多采用电炉冶炼,分别经开坯、轧制而成。为了防止焊丝生锈,除不锈钢焊丝外都要进行表面处理。目前主要是镀铜处理,包括电镀、浸铜及化学镀铜等方法。不同的焊接方法应采用不同直径的焊丝。埋弧焊时电流大,要采用粗焊丝,焊丝直径在 2.4~6.4mm;气保焊时,为了得到良好的保护效果,要采用细焊丝,直径多为0.8~1.6mm。 1.埋弧焊用焊丝 埋弧焊接时,焊缝成分和性能主要是由焊丝和焊剂共同决定的。另外,埋弧焊接时焊接电流大,熔深大,母材熔合比高,母材成分的影响也大,所以焊接规范变化时,也会给焊缝成分和

性能带来较大影响。埋弧焊焊丝的选择既要考虑焊剂成分的影响,又要考虑母材的影响。为了得到不同的焊缝成分,可以采用一种焊剂(主要是熔炼焊剂)与几种焊丝配合F也可以采用一种焊丝与几种焊剂(主要是烧结焊剂)配合。对于给定的焊接结构,应根据钢种成分、对焊缝性能的要求指标及焊接规范大小的变化等进行综合分析之后,再决定所采用的焊丝和焊剂。 低碳钢用焊丝由于焊缝中合金成分不多,故可采用焊丝渗合金,也可采用焊剂渗合金。通过焊剂向焊缝中过渡时,有利于改善焊缝的抗热裂纹能力和抗气孔性能;通过焊丝向焊缝中过渡时,有利于提高焊缝的低温韧性。焊接低碳钢时多采用低碳焊丝(H08A等),当母材含碳量较高或强度要求较高、而对焊缝韧性要求不高时,也可采用含碳量较高的焊丝,如H15A或H15Mn等。 高强度钢用焊丝根据对焊缝强度级别和韧性的要求,分别采用不同成分的焊丝。590MPa级的焊缝多采用Mn-Mo 系焊丝,如H08MnMoA、H08Mn2MoA、Hl0MnSiMoTi、

焊丝作业指导书

焊丝生产作业指导书 6/550粗拉作业指导书 1、目的和适用范围 为强化过程控制,规范员工操作过程,不断提高产品质量,特制度本作业指导书。本作业指导书适用于6/550粗拉工段的操作指导。 2、岗位职责 2.1 负责工艺参数的控制,维护生产线的正常运行。 2.2 负责生产线各道工序质量的观察。 2.3贯彻安全文明生产的精神,及时向有关部门及领导汇报情况。 3、工艺流程 4、操作规范 4.1 准备工作 4.1.1 车间根据《生产通知单》选择原材料、模具及其他工位器具。 4.1.2 预先通电、通水、通气,检查各部件、各仪表是否处于正常的状态。 4.1.3 按工艺要求选择模具,并将模具置于盒内,确定其处于模套中心并锁紧,同时在润滑腔内加入粗拉润滑粉。 4.1.4 按照《加药单》领取相关药品及剂量,配置好酸液及硼液的浓度,并打开硼液蒸汽加热按钮,使硼液升温至80℃以上(硼砂占水的确25%)。 4.1.5 经质检员对各参数检定合格后,方可进行穿丝生产。

4.2 穿丝及运行 4.2.1 用叉车将盘圆放在高架放线架上。 4.2.2用手钳夹紧盘圆头,依次穿过乱线停车器、剥壳机、酸槽、硼化槽、烘干,最后进入拉丝机。 4.2.3 用轧尖机将钢丝直径压小,穿过拉丝机第一道模200mm长,然后用链条将钢丝头紧固,通过点动操作,使钢丝在卷筒上缠绕20圈左右后停止。 4.2.4 重复以上4.2.3的操作,使钢丝依次穿过6道模后,才完成整机穿线。 4.2.5 主机穿线完成后,将钢丝头插入工字轮收线机小孔,点动,将钢丝逐渐缠绕在工字轮上。 4.2.6 穿丝时,要注意钢丝通过拉丝模、水洗嘴、气嘴中心位置,以免钢丝不必要的划伤或错位。 4.2.7 缓慢启动设备,将钢丝拉拔500~600米后,停车,观察各工序情况无异常,且各道出丝直径均属范围内时,方可正式开车。 4.3 巡检 设备正常运行过程中,操作工应随时对以下项目进行巡检,以保证生产的正常、平稳、可靠运行。 4.3.1 高架放线机是否乱线。 4.3.2 盘圆在剥壳过程中是否剥的干净。 4.3.3 酸液泵外围有无泄漏,铅板螺栓有无松动。 4.3.4 漩涡风机是否正常工作。 4.3.5 检查气洗和水洗喷嘴是否正常工作。

高耐磨合金钢电弧喷涂药芯焊丝及应用研究

华中科技大学 硕士学位论文 高耐磨合金钢电弧喷涂药芯焊丝及应用研究 姓名:戴明辉 申请学位级别:硕士 专业:材料工程 指导教师:余圣甫 2011-05-25

华 中 科 技 大 学 硕 士 学 位 论 文 摘要 本论文研究成分配比不同的几种合金钢电弧喷涂药芯焊丝,在低碳钢表面进行喷涂形成高耐磨的高合金钢电弧喷涂涂层。测试电弧喷涂涂层的显微硬度、耐磨粒磨损性能、孔隙率以及与基体的结合强度;通过金相显微镜、环境扫描电子显微镜(ESEM)、EDS能谱仪等分析手段研究了电弧喷涂涂层的微观结构;分析了Al、Ni、B对涂层性能以及组织结构的影响。 研究结果表明:喷涂药芯焊丝中Al含量的增加,并不能提高其结合强度。Al 在电弧喷涂雾化阶段烧损较大,形成氧化铝,沉积在涂层表面时不利于金属雾化颗粒融合,成为夹渣,形成孔隙,降低涂层与基体的结合强度。因此Al含量增加,涂层的孔隙率增加,显微硬度与耐磨性下降。 涂层中的B与Fe形成FeB与Fe2B的混合相,能与基体有效结合,与Ni形成Ni-Cr-B-Si系自熔合金,有良好的浸润性,因此B能促进涂层与基体的结合强度。此外,B还与C形成B4C硬质相,还能与Cr形成硼铬化物CrB,Cr2B硬质相,分布在涂层中,提高涂层的耐磨性。Ni在涂层中的主要作用是形成Ni-Cr-B-Si系自熔合金,提高涂层与基体的结合强度,对涂层的孔隙率、硬度以及耐磨性作用不明显。 通过对涂层表面的磨损形貌分析,表明涂层表面的磨损机理为微观切削磨损机理,磨粒在涂层表面主要产生压痕而不是切屑。涂层中的孔隙与夹渣易于形成切屑,降低了涂层的耐磨性。 用研制的药芯焊丝对搅拌车的落料槽进行电弧喷涂,有效地提高了使用寿命,取得了良好的效果。 关键词:电弧喷涂;药芯焊丝;合金元素;耐磨性;结合强度

盘条无酸洗拉拔技术及设备的研究与实践分析

盘条无酸洗拉拔技术及设备的研究与实践 李湘民 (江西渝州科技职业学院,江西新余 338029) 摘要针对传统酸洗工艺生产成本较高,操作不当易使盘条出现质量缺陷等不足,研究了盘条无酸洗拉拔技术及设备。无酸洗拉拔技术是通过机械剥壳除鳞的方式清除盘条表面的氧化铁皮,同时应用先进的压力模润滑工艺,改善盘条进入拉丝模的润滑条件,取代传统钢丝生产中的酸洗和磷化。给出组成无酸洗拉拔机组的弯曲剥壳机、钢刷除锈机和润滑压力模装置的主要参数。弯曲剥壳机盘条最大进线直径14 mm,延伸率7.7%,弯曲辊直径155 mm;钢刷除锈机的钢刷尺寸8 mm × 150 mm,最高转速2 800 r/min,盘条在轮上最大包角156.5°;润滑压力模装置中压力模的工作直径与配套的工作模直径相比略大0.3~0.5 mm,冷却压力模与拉丝模及压力腔的水流量为1︰2︰4较为合适。 关键词盘条除锈;无酸洗拉拔;弯曲剥壳;钢刷除锈;压力模润滑 中图分类号 TG155.4 + 1 金属制品行业盘条拉拔前需进行表面处理。酸洗技术作为传统的化学除锈方法,由于具有技术易于掌握、操作简单、酸洗质量稳定等特点而一直沿用至今,但酸洗的同时带来的环境污染使业内专家不得不寻求酸洗以外的方法来对盘条进行表面除锈。早在1999年,两年一届的德国杜塞尔多夫国际线缆会议的主要议题之一就是“机械除锈”。机械除锈的主要有弯曲剥壳、离心喷丸、高速钢刷以及它们的混合使用[1]。抛丸技术由于高碳钢的磁化现象,在企业应用的很不成功。国内外主要采用的方法是高碳钢盘条的弯曲剥壳+钢刷表面机械除锈,其中法国DECALUB公司的DCCD技术对于高碳钢盘条的表面机械除锈适用性能好,已在英国和澳大利亚成功应用,而国内主要在小直径盘条的表面机械除锈应用得较为成功。笔者在对某厂引进的欧美无酸洗拉拔设备进行消化吸收的基础上,经过几年的实践摸索,在盘条无酸洗拉拔技术及设备方面进行研究并取得成果。 1 传统盘条酸洗工艺 金属制品行业大多数企业仍采用的传统盘条酸洗工艺:盘条酸洗→冲洗→磷化→冲洗→涂石灰或硼化→干燥。 具体生产过程:(1)将表面附有氧化铁皮的盘条置入质量浓度约为250 g/L的硫酸溶液池中振荡酸洗3~8 min(锈蚀严重的需要延长时间);(2)将盘条吊起,置入冲洗池中用水压0.6 MPa的高压水对盘条表面残留物进行冲洗;(3)快速置于磷化池中进行表面磷化处理,使盘条表面获得磷化膜,增加拉拔时的表面润滑带粉效果;(4)磷化后的盘条表面附有磷化碴需再次用高压水冲洗干净;(5)对盘条表面进行涂石灰或硼化处理,进一步改善表面润滑条件,同时硼化还可中和酸洗后钢丝盘条表面的残酸;(6)用约200 ℃的热风烘干,脱去磷化层中的部分结晶水,待盘条完全干燥后进入拉拔工序。 采用化学酸洗技术对盘条表面进行处理虽操作简单、易掌握,酸洗后盘条表面质量也能达到拉拔技术要求,但仍存在许多不足。 (1)配制酸洗液、磷化液和硼化液需要大量的化学溶液,生产成本较高; (2)需要2~3名操作人员和专用起重机,增加了人工和设备成本; (3)操作不当可能会使盘条出现氢脆、欠酸洗、过酸洗等质量缺陷;

第5章 钢结构脆性断裂事故

第5章钢结构的脆性断裂事故 5.1 脆性断裂概念 钢结构是由钢材组成的承重结构,虽然钢材是一种弹塑性材料,尤其低碳钢表现出良好的塑性,但在一定的条件下,由于各种因素的复合影响,钢结构也会发生脆性断裂,而且往往在拉应力状态下发生。脆性断裂是指钢材或钢结构在低名义应力(低于钢材屈服强度或抗拉强度)情况下发生的突然断裂破坏。钢结构的脆性断裂通常具有以下特征:1.破坏时的应力常小于钢材的屈服强度?y,有时仅为?y的0.2倍。 2.破坏之前没有显著变形,吸收能量很小,破坏突然发生,无事故先兆。 3.断口平齐光亮。 脆性破坏是钢结构极限状态中最危险的破坏形式。由于脆性断裂的突发性,往往会导致灾难性后果。因此,作为钢结构专业技术人员,应该高度重视脆性破坏的严重性并加以防范。 5.2 脆性断裂的原因分析 钢结构塑性很好,但仍然会发生脆性断裂,是由于各种不利因素综合影响或作用的结果,主要原因可归纳为以下几方面: 一.材质缺陷 当钢材中碳,硫,磷,氧,氮,氢等元素的含量过高时,将会严重降低其塑性和韧性,脆性则相应增大。通常,碳导致可焊性差;硫、氧导致“热脆”;磷、氮导致“冷脆”;氢导致“氢脆”。另外,钢材的冶金缺陷,如偏析,非金属夹杂,裂纹以及分层等也将大大降低钢材抗脆性断裂的能力。 二.应力集中 钢结构由于孔洞、缺口、截面突变等不可避免,在荷载作用下,这些部位将产生局部高峰应力,而其余部位应力较低且分布不均匀的现象称为应力集中。我们通常把截面高峰应力与平均应力之比称为应力集中系数,以表明应力集中的严重程度。 当钢材在某一局部出现应力集中,则出现了同号的二维或三维应力场使材料不易进入塑性状态,从而导致脆性破坏。应力集中越严重,钢材的塑性降低愈多,同时脆性断裂的危险性也愈大。钢结构或构件的应力集中主要与构造细节有关: 1.在钢构件的设计和制作中,孔洞、刻槽、凹角、缺口、裂纹以及截面突变在所难免。 2.焊接作为钢结构的主要连接方法,有众多的优点,但不利的是焊缝缺陷以及残余应力的存在往往是应力集中源。据资料统计,焊接结构脆性破坏事故远远多于铆接结构和螺栓连接的结构。主要有以下原因:(1)焊缝或多或少存在一些缺陷,如裂纹、夹渣、气孔、咬肉等这些缺陷将成为断裂源;(2)焊接后结构内部存在残余应力又分为残余拉应力和残余压应

钢筋常见通病及防治

一、钢筋的锚固质量标准及通病防治质量通病: 质量通病: ①梁钢筋伸入墙、柱内的锚固长度不够或锚固方式不当,有抗震要求的未按设计要求下 料。 ②次梁钢筋入主梁的锚固长度不符合要求。地梁入承台的锚固长度不够。 ②墙、柱钢筋伸入基础承台或伸出楼面、屋面的长度不够。 ④悬挑梁筋或悬挑板筋的锚固不符合设计要求或规范要求。 ⑤板底筋或面筋入梁内的锚固长度不够设计或规范要求。 ⑥水平钢筋在墙转角处的锚固不符合要求。墙、柱预插20mm 的三级钢筋入承台长度、末端弯钩平直段长度不够 防治措施: ①做好技术交底。 ②审核班组钢筋下料单。 ③严格按设计要求、03G101-1 平法要求开料,保证各处钢筋锚固符合要求。 ④锚固长度不够的要重新开料或焊接加长,或适当调整钢筋位置。 ⑤墙、柱筋伸出楼面长度不够的要在砼浇灌前及时预插以保证上端的长度。合格标准:合格标准:钢筋锚固的方式及长度均满足设计、平法要求。 二、墙、柱主受力钢筋安装质量标准及通病防治质量通病: 质量通病: ①固定钢筋措施不可靠,或浇筑砼时被振动器或其他东西碰歪撞斜没有及时复位校正,下层墙、柱伸出钢筋位置偏离设计要求过大,与上层墙、柱钢筋搭接不上。 ②基础预插钢筋歪斜或跑位。 ③剪力墙水平钢筋长度不够。 ④墙、柱钢筋间距不均,过大或过小,绑扎不竖直。 ⑤主受力钢筋大小配料错误,或漏筋。 ⑥墙、柱截面尺寸有变化时,主筋弯折不当,不符合要求。 ⑦偏位钢筋处理不当。 ⑧墙柱竖向受力钢筋,相邻钢筋接头未按要求错开或错开距离不符合要求。 防治措施: ①按设计要求将墙、柱断面边框尺寸线标在各层楼面上,然后把墙柱从下层伸上来的纵筋用两个箍筋或定位水平筋分别在本层楼面标高及以上500 处与各纵筋点焊固定,以保证各纵向受力筋的位置。 ②基础部分墙柱插筋应为短筋插接,逐层接筋,并应用使其插筋骨架不变形的-2- 定位箍筋点焊固定,还可采取加箍、加临时支撑等稳固的支顶措施。 ③按要求制作箍筋,与柱子纵筋绑扎必须牢固。 ④剪力墙水平钢筋的长度必须严格按图纸要求下料,不够长的应及时拆除重做。 ⑤墙柱筋已发生偏位的应进行植筋处理,不能简单的设置一条七字钩钢筋绑扎在根部。 ⑥柱与梁、墙相交时,应按柱钢筋包住梁、墙钢筋的原则。 ⑦砼浇筑之前要做好钢筋的隐蔽验收工作,确保钢筋安装质量。 合格标准: ①墙、柱主受力钢筋位置准确,定位、绑扎牢固。 ②钢筋大小、等级、形状、尺寸、数量、锚固长度、接头位置、下料长度等符合设计要求。墙柱钢筋接头错开至少500 且不小于35d。 ③剪力墙双排钢筋之间应绑拉筋或支撑筋,其纵横间距不大于600 ㎜。

钢筋脆断原因及控制措施

钢筋脆断产生的原因及控制措施 造成钢筋脆断的原因大致可分为三类:1、钢坯中的夹杂物和气孔;2、铸坯本身有缺陷;3、金相组织有问题。其产生原因及控制措施如下: 一、钢坯中的夹杂物和气孔 夹杂物分为外来夹杂和内生夹杂两种。 1、外来夹杂的来源有:涂料掉块、侵入式水口掉头、卷渣、中包结瘤引流; 1.1涂料掉块 产生原因: 1、涂料质量差; 2、超出正常使用寿命; 3、涂料包修砌质量不过关; 控制措施: 1、督促使用质量符合要求的涂料; 2、严格按规定控制涂料包使用时间,不得超时使用; 3、加强修砌操作和管理,保证修砌质量;加强使用前的检查和确认。 1.2侵入式水口掉头 产生原因: 1、水口耐材耐侵蚀性能差; 2、超出正常使用寿命; 3、水口在搬运中被碰伤; 4、铝碳质水口在烘烤时受热不均匀; 5、烘烤时间不够。 控制措施: 1、使用质量符合要求的水口; 2、严格按规定控制水口使用时间,不得超时使用; 3、加强搬运过程中的管理,避免被碰伤; 4、改进水口烘烤器使其受热均匀; 5、加强水口烘烤的管理,必须烘够规定的时间才能使用。 1.3卷渣 产生原因: 1、中包液面控制过低; 2、浇钢时未及时捞出渣圈; 3、结晶器液面控制波

动过大;4、结晶器保护渣加入不当。 控制措施: 1、严格控制中包液面,不得低于300mm; 2、及时捞渣圈; 3、稳定拉速,不得波动太大; 4、加强塞棒控流操作; 5、规范结晶器保护渣加入。 1.4中包结瘤引流 产生原因: 1、中包液面控制过低导致中包温度过低; 2、温度测高,拉速过低; 3、钢包到站温度过低; 5、中包调温过猛,调温废钢块度过大; 4、钢水中的夹杂物聚集长大堵塞水口。 控制措施: 1、严格控制中包液面; 2、规范测温操作,注意拉速与温度的匹配; 3、严格控制冶炼钢包调温和终点温度; 4、规范调温操作,使用符合规定块度的调温废钢; 5、保证吹氩时间,严格执行脱氧合金化制度。 2、内生夹杂的来源有:吹氩时间不够、中包烧氧。 2.1吹氩时间不够 产生原因: 1、单炉生产或重叠生产中转炉产生的突发事故(氧枪漏水、炉开漏水等); 2、终点温度控制低导致出钢后大包钢水温度低; 3、钢包包况异常未及时通知炉前导致温降大; 4、连铸拉速控制过快导致冶炼钢水跟不上。 控制措施: 1、尽量避免生产中的突发事故; 2、严格按照操作规程进行终点控制; 3、规范终点测温操作,避免测温失真; 4、加强包况检查和确认,规范汇报制度; 5、值班主任要协调和控制生产节奏,保证吹氩时间。 2.2中包烧氧 产生原因: