羊毛衫吓数工艺指南

羊毛衫吓数工艺指南

第一节:常见符号的认识

在羊毛衫设计中,时常在制单表格,及付料上,遇到不同的符号及部位的英文名称,而感到知识的不足而头痛,这种现象往往是初学者常见的毛病,为了避免这些现象,下面我们将学习:

一:吓数的有关符号认识

KG 表示公斤N,W 表示净重

LBS 表示磅C,W 表示毛重

G 表示克m 表示面积

OZ 表示安仕sime 表示码

XS 表示件CSH 表示箱

S 表示小码G 表示针数

M 表示中码N 表示支数

L 表示大码T 表示转数

XL 表示加大码K 表示转

S 表示单层H 横式手机

W 表示双层J 表示拔花

I 表示挂毛DOJ 表示打

Made in china 中国制造

二:颜色的中,英文对照

OFFOHTE 白色MGREY 中灰色

WHTTE 漂白色AQVA 浅绿色

DRFICE 驼色DPARPL 深紫色

YELLOW 黄白LORANCE 浅橙色

HOLIDAY TEAL 湖绿色BROWN 杏色

ORANL 啡,深啡色COLOUR 颜色

PURPE 紫色BEIYE 泥色

BLUE 蓝色SAXE 浅蓝色

OGREY 深灰色NARY 宝蓝色

RED 红色KHAKI 卡其色

PTNR 粉红,玫红色ROXL 彩蓝色

BLACK 克色PALE,YELLON 旦黄色

TANGERINE 橙色MUSK 虾肉色

WINE 杏红色PUNPRIN 金色

GREEN 绿色MOCA 啡色

IVOREY 象牙白CHACOAL 灰色

三:羊毛衫各部份名称的中,英文对照

(1)Length from shoulder 身长(领边度)

(2)Bust Width 1"beIow armhoIe 胸阔(夹下1"度)

(3)ShouLder width 膊阔

(4)Sleeve Length from shouIder 袖长(膊度)

(5)Slee Length fromc enter back 袖长(后中度)

(6)Avmhole/straigth raglom 夹阔

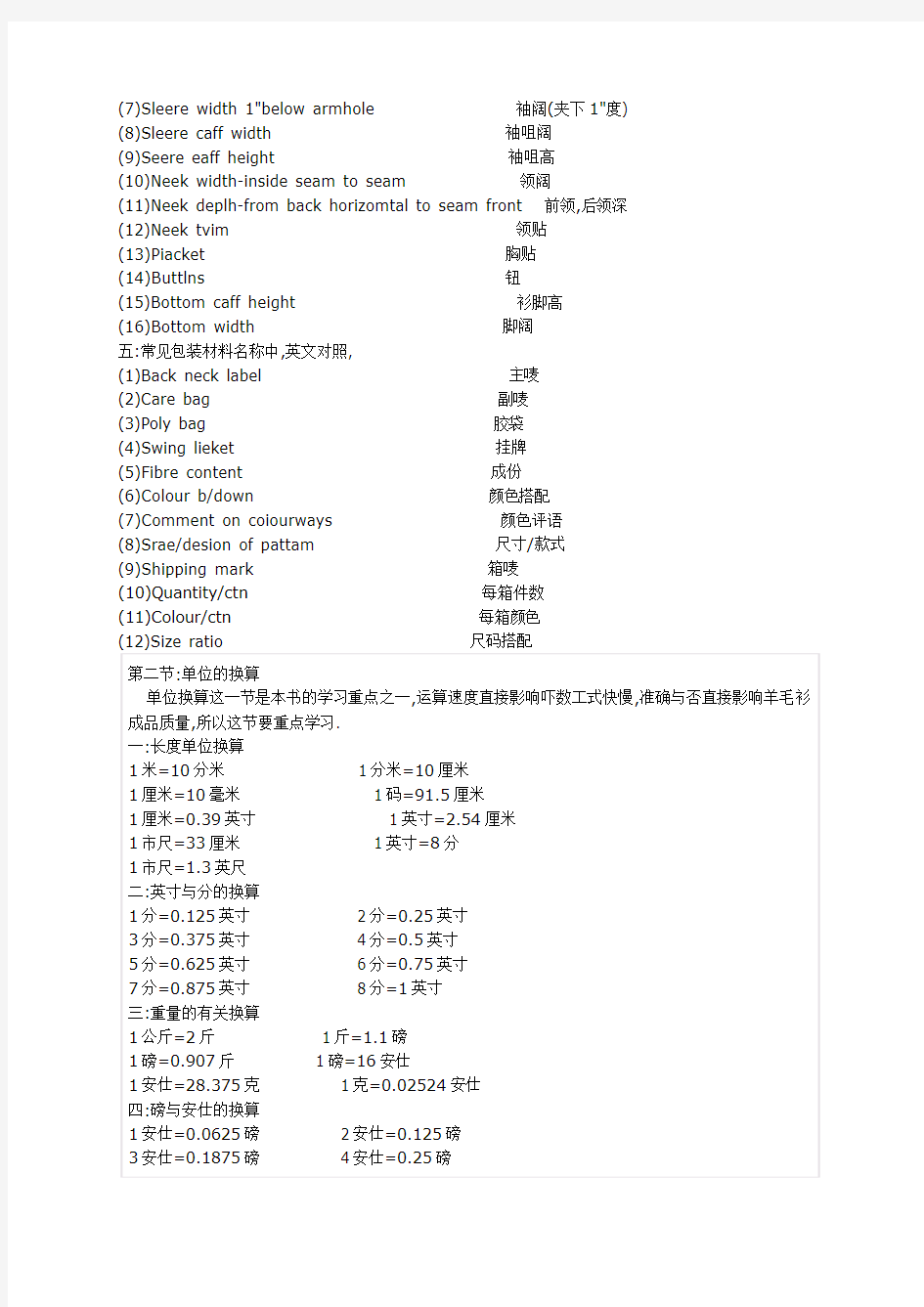

(7)Sleere width 1"below armhole 袖阔(夹下1"度)

(8)Sleere caff width 袖咀阔

(9)Seere eaff height 袖咀高

(10)Neek width-inside seam to seam 领阔

(11)Neek deplh-from back horizomtal to seam front 前领,后领深

(12)Neek tvim 领贴

(13)Piacket 胸贴

(14)Buttlns 钮

(15)Bottom caff height 衫脚高

(16)Bottom width 脚阔

五:常见包装材料名称中,英文对照,

(1)Back neck label 主唛

(2)Care bag 副唛

(3)Poly bag 胶袋

(4)Swing lieket 挂牌

(5)Fibre content 成份

(6)Colour b/down 颜色搭配

(7)Comment on coiourways 颜色评语

(8)Srae/desion of pattam 尺寸/款式

(9)Shipping mark 箱唛

(10)Quantity/ctn 每箱件数

(11)Colour/ctn 每箱颜色

(12)Size ratio 尺码搭配

第二节:单位的换算

单位换算这一节是本书的学习重点之一,运算速度直接影响吓数工式快慢,准确与否直接影响羊毛衫成品质量,所以这节要重点学习.

一:长度单位换算

1米=10分米 1分米=10厘米

1厘米=10毫米 1码=91.5厘米

1厘米=0.39英寸 1英寸=2.54厘米

1市尺=33厘米 1英寸=8分

1市尺=1.3英尺

二:英寸与分的换算

1分=0.125英寸 2分=0.25英寸

3分=0.375英寸 4分=0.5英寸

5分=0.625英寸 6分=0.75英寸

7分=0.875英寸 8分=1英寸

三:重量的有关换算

1公斤=2斤 1斤=1.1磅

1磅=0.907斤 1磅=16安仕

1安仕=28.375克 1克=0.02524安仕

四:磅与安仕的换算

1安仕=0.0625磅 2安仕=0.125磅

3安仕=0.1875磅 4安仕=0.25磅

第二章:羊毛衫款式设计工艺

第一节:工艺(吓数纸,尺码纸)设计要求

羊毛衫吓数设计是根据产品的款式,规格尺寸,手感及成品重量等要求来制定操作吓数的.羊毛衫生产过程是按吓数操作要求进行的.因为吓数设计得正确与否,会直接影响成品质量和劳动生产率.

二:吓数设计内容

羊毛衫的生产吓数主要有织片(横式手机.花机,电脑机),成衣(缝盘)和后整等方面,具体要如下:

(1)样品分析,即根据样品资料,确定原料,毛纱支数,机型号坯布(布片)织法及密度(字码)

(2)按样品及合约要求,制定规格尺寸,初步确定单件用料定额及辅助物料等;

(3)初步确定其缩水情况,计算吓数初稿工艺进行织办试样投产。

(4)以试样产品为基础,对初办进行分析,鉴定,确定生产吓数纸工艺

(包括横式手机,花机,电脑机,裁剪排料图,缝盘尺寸和后整工序,洗水等).

(5)计算衫片重量或单件重量,织,缝,挑,损耗率和用毛数量.

(6)制定成衣工艺流程和要求.

(7)确定成衣出货重量.

(8)整理好吓数及有关资料归档.

第二节:平方密度(组织)的计算

在设计工艺中,平方密度(以后简称组织)的求取准确以否

直接影响吓数计算水平和产品质量效果,所以组织在整个款式设计工艺中占有重要地位,即然组织这么重要,我们又如何地进行合理正

确求取呢?这里就作如下步骤进行简介.一:根据办单或客人要求去选定针型种类,毛料品种和毛的用量条数,去确定附合手感的字码来织一块30CM×30CM布片.

二:把织好的布片锁好眼进行封口,缝成袋状然后根据要求手感进入洗水,烘干和顺烫,烫时要注意,不能用力扩张或缩小布片的原有面积,烫时要使布片,平,正.

三:把烫好的布片取出来,放在水平的工作台面上,量取一定单位面积时所包含的针数,转数,再求取出其1CM或1寸所包含的针数, 转数,例如:一幅100支针×80转的布片洗烫好后,布片横向密度(宽度) 为30CM直向密度为30CM然后用布片开针支数100支÷布片宽度30cm =3.33支,再用布片转数80÷布片长度30cm=2.69转其布片计算出

组织为1cm=3.33支×2.69转,注意:求取组织时,为了避免在吓数计算中减少差异,所以一般只保留3位有效数字.

四:新平方组织的计算公式

在羊毛衫生产过程中,由于产品重量的限制,往往会引起织物字码的梳结变化,织物字码的变化直接影响其平方组织,为了快速和简便计算平方组织,可根据如下公式计算:

例如:字码10支2.5/8组织(3.84支×2.98转)要较梳1分织10支拉2.6/8寸,现将原字码化为分数,2寸=16分+5分=21分,较梳后字码分数为:2寸=16分+6分=22分, 用原字码21分÷22分=0.95较结字码用原组织 3.84÷0.95=4.04支,转数 2.98÷0.95=3.14转较梳字码用原组织3.84×0.95=3.65支,转数2.98×0.95=2.83转以上公式,只适用于字码拉力变化不大时的计算,若超过3分以上的字码不可采用,应重新求取平方组织.

第一节:旧平膊吓数纸的计算公式

一:后幅计算法(后膊不收花)

(1)胸活×组织支数+缝口=后幅胸活支数

(2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转数

(3)袖夹-1.5CM缝耗×组织转数+缝口=袖夹转数(上身位转数)

(4)领活-1.5CM缝耗×组织支数=领活支数,(后领收花,12G, 9G,7G,一般用,1-2-3,5G,3G一般用1-2-2或1-1-2.最主要是看后领深尺寸大小来确定怎样收花.)

(5)膊活(肩活)×组织支数-领活总支数÷2=后幅一边剩针.

(6)后幅胸活支数-膊活总支数÷2=后幅一边收夹支数,(收夹一般用5--7CM转数收).

(7)身长总转数-上身位转数=下身位转数,若有膊斜则用身长总转数-膊斜转数(膊斜尺寸若没规定,一般用3CM计算)-上身位转数(袖夹转数)=下身位转数.

(8)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完

二:前幅计算公式

(1)前幅开针比后幅多2CM支数,多出的支数由收夹时收完.

(2)前幅剩针和后幅一样,全长转数一样,下身位转数与后幅一样.

(3)前幅收领圆领一般用收完领直位要剩多些, 最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆. V领则最好一个转数收完要够V.

(4)圆领用后领总支数-前领两边收领支数=前领落领支数.V 领则用后领总支数÷2=前领每边收领支数.

(5)袖夹(上身位转数,若有落膊,要加膊斜转数)-收夹转数(收夹转数与后幅一样)-收领转数=收完夹至收领直位转数.

(6)前幅开针支数-膊活(肩活)总支数÷2=前幅每边收夹支数

(7)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完

三:袖计算方法

(1)袖夹总转数-收夹转数(若有落膊则要减膊斜转数)×2-2 ÷组织转数×组织支数×1.05+缝耗=袖尾剩针.

(2)袖长膊度-袖咀长×组织转数×0.95=袖全长转数.

(若袖长是后中度则要减膊活一半= 袖长膊度)

(3)袖活夹底度×2×组织支数×1.05+缝耗=袖活总支数. (如无袖活,旧平膊袖活比袖夹细2--3CM.

(4)袖活总支数-袖尾剩针÷2=袖每边收夹支数.

(袖收夹转数比前后幅多2转)

(5)袖活总支数-袖咀开针支数(各种袖咀开针计算方法看附页)÷2=袖每边加针支数.

(6)袖加完针至收夹直位一般2.5cm-3.5cm.

(7)袖全长转数-收夹转数-直位转数=袖加针转数.

(8)袖加针算法:例如: 212转加39支212转÷39支=5.43589… 5.43589…-5=0.43589…

0.43589…×39支=16.99… 把个位数减去第1个加针的转数6+1+17 后1次加针的次数5+1+22

(9)旧平膊前幅收花:先慢后快夹型要直,收花尽量用1级花收完

第二节:新平膊吓数纸的计算公式

一:后幅计算公式(后膊收花)

(1)胸活夹底度×组织支数=后幅胸活支数.

(2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转数

(3)领活外度-1.5CM缝耗×组织支数=后领活总支数(领活内度要加两边领贴活)(后幅剩针5--7支由领针减出)

(4)膊活边至边度-领活(领活内度要减两边领贴活,外度不用)÷2×组织支数=后幅每边膊活支数(即收膊支数)

(5)后幅一边收膊支数÷组织支数×组织转数×0.727+缝耗=后幅收膊转数.

(6)后幅胸活支数-膊活总支数÷2=后幅一边收夹支数,(收夹一般用5--7CM转数收).

(7)袖夹斜度-1.5CM缝耗(若有落夹则不用减缝耗)×组织转数+收膊一半转数=后幅上半身总转数.(即袖夹总转数)

(8)上身位转数-收膊转数-收夹转数=收完夹至收膊直位转数

(9)身长总转数-上身位总转数=下身位转数.

后幅后膊不收花计算公式

(1)胸活夹底度×组织支数=后幅开针支数.

(2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转数

(3)领活外度-1.5CM缝耗×组织支数=后领活总支数(领活内度要加两边领贴活)

(4)膊活边至边度-领活(领活内度要减两边领贴活,外度不用)÷2×组织支数=后幅每边膊活支数(即落膊支数)

(5)后幅膊斜尺寸×组织转数=后幅落膊转数(若没膊斜尺寸,一般用3CM左右计

(6)后幅开针支数-膊活总支数÷2=后幅一边收夹支数,(收夹一般用5--7CM转数收).

(7)袖夹斜度-1.5CM缝耗(若有落夹则不用减缝耗)×组织转数+落膊转数=后幅上半身总转数.(即袖

夹总转数)

(8)上身位转数-落膊转数-收夹转数-收完夹至套纱转数=套完纱至落膊直位转数(此直位转数用来缝袖尾一般用3.5 cm-5cm)

(9)身长总转数-上身位总转数=下身位转数.

(8)新平膊后幅收花:先快后慢,夹型要弯,收花最好分3级花以上收

二:前幅吓数计算公式(后膊收花)

(1)前幅开针比后幅多2CM支数,多出的支数由收夹时收完.

(2)前幅膊针比后幅多1CM,总转数一样,下身位转数与后幅一样.收夹转数与后幅一样.

(3)前幅收领圆领一般收三级花,收完领直位要剩多些,最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆. V领则最好一个转数收完要够V.

(4)圆领用后领总支数-前领两边收领支数=前领落领支数.V领则用后领总支数÷2=前领每边收领支数.(后膊收花,前膊位每边要比后幅多1CM支数,此支数由领支数减出)后膊不收花则不用减.

(5)前幅收完夹后,织直位转数到后幅收膊位置时,要做记号给缝盘上袖.

(6)上身位总转数-收领转数-收夹转数-收完夹至做记号所拉直位转数=做完记号至收领所拉转数.(此计法针对领深尺寸较浅的款式所定,若领深尺寸比较深则另计)

前幅吓数计算公式(后膊不收花)

(1)前幅开针比后幅多2CM支数,多出的支数由收夹时收完.

(2)前幅膊针比后幅多1CM,总转数一样,下身位转数与后幅一样.收夹转数与后幅一样.

(3)前幅收领圆领一般用三级花收,收完领直位要剩多些, 最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆.V领则最好一个转数收完要够V.

(4)圆领用后领总支数-前领两边收领支数=前领落领支数.V领则用后领总支数÷2=前领每边收领支数.

(5)前幅收完夹至套纱位转数与后幅一样,

(6)上身位总转数-收领转数-收夹转数-收完夹至套纱所拉直位转数=套完纱至收领所拉转数.(此计法针对领深尺寸较浅的款式所定,若领深尺寸比较深则另计)

(7)新平膊前幅收花:先快后慢,夹型要弯,收花最好分3级花以上收

三:袖吓数的计算公式(后膊收花)

(1)收膊位转数-1÷组织转数×组织支数×1.05+缝耗=袖尾剩针.(第一种做法)

(2)收膊支数×80%+缝耗=袖尾剩针(第二种做法)

(3)袖活夹底度×2×组织支数×1.05+缝耗=袖活总支数.

(4)用后幅收夹转数+收完夹至收膊直位转数-1cm至 1.5CM左右转数=袖收夹转数

(5)袖活总支数-袖咀开针支数(各种袖咀开针计算方法看附图)

(6)袖活总支数-袖尾剩针÷2=袖每边收夹支数.

(7)袖长膊度-袖咀长×组织转数×0.95缝耗=袖全长转数.(若袖长是后中度则要减膊活一半= 袖长膊度)

(8)袖全长转数-收夹转数-直位转数=袖加针转数.

后膊不收花袖尾剩针计算公式

(1)后幅套完纱至落膊直位转数-1÷组织转数×2×组织支数 ×1.05+2=袖尾剩针.

(3)袖活夹底度×2×组织支数×1.05+缝耗=袖活总支数.

(4)用后幅收夹转数+收完夹至收膊直位转数-1CM至 1.5CM左右转数=袖收夹转数

(5)袖活总支数-袖咀开针支数(各种袖咀开针计算方法看附图)

(6)袖活总支数-袖尾剩针÷2=袖每边收夹支数.

(7)袖长膊度-袖咀长×组织转数×0.95缝耗=袖全长转数.(若袖长是后中度则要减膊活一半= 袖长膊度)

(8)袖全长转数-收夹转数-直位转数=袖加针转数.

(9)新平膊袖收花:先慢后快,夹型要弯,收花最好分3级花以上收

新平膊袖S型收花样式

第三节:背心吓数计算公式

一:后幅吓数计算公式

(1)胸活×组织支数+缝耗=后幅胸活支数

(2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转

数

(3)领活-1.5CM缝耗×组织支数=领活支数,(后领收花,12G, 9G,7G,一般用,1-2-3,5G,3G一般用1-2-2或1-1-2.最主要是看后领深尺寸大小来确定怎样收

花.)

(4)肩活(膊活)边至边度-袖咀长(两边夹贴活)×组织支数-领活总支数÷2=每边膊

针

(5)袖夹口度(内度)+夹贴活(袖夹外度不用加)×组织转数+缝耗+膊斜转数(后膊收花+收膊一半

转数)=袖夹(上身位)总转数.

(6)膊斜尺寸×组织转数=膊斜转数,(若后膊收花则用一边膊针÷组织支数×组织转数×0.727+2

转缝耗=后幅收膊转数)

(7)袖咀长(即夹贴活)×组织支数=落夹支数.

(8)后幅开针支数-膊活总支数-两边落夹支数÷2=每边收夹支

数.

(9)袖夹总转数-膊斜转数-收夹转数(背心收夹转数一般用袖夹总转数-膊斜或收膊转数后的3/5作为收夹转数)=收完夹至落(收)夹直位转数.

(10)身长总转数-袖夹总转数=下身位转数.

二:前幅吓数计算公式

(1)前幅开针比后幅多2CM支数,多出的支数加入落夹支数

中.

(2)身长与后幅一样,落膊与后幅一样,膊针与后幅一样(若后膊收花,前幅膊针每边要比后幅多1CM 支数,由领活支数减出.)

(3)前幅收领圆领一般用 2-1-*

2-2-*

1-2-*

收完领直位要剩多些,最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆. V领则最好一个转数收完要够V.

(4)圆领用后领总支数-前领两边收领支数=前领落领支数.V领则用后领总支数÷2=前领每边收领支数.(后膊收花,前膊位每边要比后幅多1CM支数,此支数由领支数减出)后膊不收花则不用

减.

(5)前幅领深尺寸(领边度)×组织转数+缝耗=前幅收领转

数.

(6)袖夹总转数与后幅一样下身位转数与后幅一

样.

(7)前幅收夹转数一般比后幅收夹转数少2CM左右转

数.

(8)袖夹总转数-收领转数-收夹转数=收完夹至收领直位转数 (若前领深尺寸比较深则另当别计.)

(9)前幅收夹支数与后幅一样.

第四节:尖膊吓数的计算公式.

一:后幅吓数计算公式.

(1)胸活夹下度×组织支数+缝耗=后幅开针支数.

(2)身长领边度-衫脚高-袖尾活2cm-2.5cm×组织转数=后幅总转

数

(3)袖夹领边垂直度-袖尾活2cm-2.5cm缝耗×组织转数+缝耗=袖夹总转

数.

(4)领活外度-两边袖尾活3.5cm-4cm(一般每边2cm)×组织支数=领活总支

数

(5)尖膊后幅一般不做后领深。

(6)用后幅总支数-领活总数÷2=后幅每边收夹支数.

(7)收夹则用袖夹转数收,一般收完夹花留2--4转直位.

(8)身长总转数-袖夹转数=下身位转数.

(9)尖膊后幅收花:先慢后快,例如: 2-2-☆

3-2-☆

夹型要直,收花尽量用1级花收完

二:前幅吓数计算公式

(1)胸活加大2CM×组织支数=前幅开针支数.

(2)后幅总转数-2cm转数=前幅全长转数.

(3)前幅袖夹转数比后幅袖夹少2cm转数。

(4)前幅收夹支数与后幅一样,前幅比后幅多开支数全部放在前幅领

位,

(5)前幅开针总支数-收夹支数(收夹支数与后幅一样)=前领总支

数.

(6)前幅收完夹直位一般3--4转由收夹转数减出.

(7)前领总支数-收领支数-前幅每边5--7支膊剩针=落领支数前幅前幅每边收领支

数.

(8)前幅收领圆领一般用,1-2-*,2-2-*,收完领直位一般2

转。

(9)尖膊前幅收花:先慢后快,例如: 2-2-☆

3-2-☆

夹型要直,收花尽量用1级花收完

三:袖吓数计算公式

(1)袖尾一般做7--9CM X 组织支数+缝耗=袖尾剩针.

(2)袖收夹花用后幅上身位转数+前幅上身位转数÷2+缝耗=袖收夹转

数.

(3)袖长后中度-袖咀长-领活一半×组织转数+缝耗×0.95=袖全长总转

数.

★袖长领边度-袖咀长×组织转数+缝耗=袖长总转数.

(4)袖活尺寸×2×组织支数×1.05+缝耗=袖活总支数.

(5)袖活总支数-袖尾剩针÷2=袖每边收夹支数.

(6)袖活总支数-袖咀开针支数÷2=袖每边加针支数.

(7)袖全长转数-袖收夹转数-收完夹直位转数. (此直位一般2.5--3.5CM)=袖加针转

数.

(8)尖膊袖收花:先快后慢,例如: 3-2-☆

2-2-☆

夹型要直,收花尽量用1级花收完

第五节:马鞍膊吓数的计算公式

一:后幅吓数计算公式

(1)胸活尺寸×组织支数+缝耗=后幅开针总支数.

(2)身长领边度-衫脚高-马鞍活2cm-2.5cm×组织转数+缝耗=后幅身长总转数.

(3)袖夹垂直度(领边度下夹底)-马鞍活2cm-2.5cm缝耗×组织转数+缝耗=袖夹总转数(上身位总转数)

(4)领活外度-两边马鞍活 3.5cm-4cm(一般每边2cm)×组织支数=领活总支数.

(5)马鞍膊后幅一般不做后领深。

(6)膊活边至边度×组织支数-领活总支数÷2=每边收膊支数.

(7)一边收膊支数÷组织支数×组织车数×0.727=后幅收膊转数.

(8)袖夹总转数-收膊转数=收夹转数.

(9)身长总转数-袖夹总转数=下身位转数.

★有袖活无袖夹,算袖夹领边度:用袖活夹底度×0.25+袖活尺寸=袖夹领边垂直度.

(10)马鞍膊后幅收花:先慢后快,例如: 2-2-☆

3-2-☆

夹型要直,收花尽量用1级花收完

二:前幅吓数计算公式

(1)胸活加大2CM×组织支数+缝耗=前幅开针支数.

(2)后幅总转数-3cm转数=前幅全长转数.

(3)前幅膊活每边剩针要比后幅每边收膊支数多1--2CM(此1--2CM支数由领位减出.

(4)前幅收夹支数与后幅一样,前幅比后幅多开支数全部放在领位.

(5)前幅开针总支数-收夹支数(收夹支数与后幅一样)=前领总支数.

(6)前幅收完夹直位一般3--4转由收夹转数减出.

2-1-*

(3)前幅收领圆领一般用2-2-*

1-2-*

收完领直位要剩2转完,收花个数

视领位转数而定,圆领要尽量收圆.V领则最好一个转数收完要够V.

(4)圆领用后领总支数-前领两边收领支数=前领落领支数.V领则用后领总支数÷2=前领每边收领支数.(后膊收花,前膊位每边要比后幅多1CM支数,此支数由领支数减出)后膊不收花则不用减.

(8)前幅身长总转数-下身位转数(下身位转数与后幅一样)=前幅收夹转数

(9)前领深尺寸-马鞍活2/3CM×组织转数+缝耗=前幅收领转数.

(10)马鞍膊前幅收花:先慢后快,例如: 2-2-☆

3-2-☆

夹型要直,收花尽量用1级花收完

三:袖吓数计算公式

(1)用马鞍活(一般7--9CM)×组织支数×1.05+缝耗=袖尾剩针。

(2)用后膊针÷组织支数×组织转数+缝口=马鞍转数

(3)袖活夹底度尺寸×2×组织支数×1.05+缝口=袖活支数

(4)袖活总支数-袖尾剩针÷2=袖每边收夹支数.

(5)袖收夹转数用后幅收夹转数,+前幅收夹转数÷2=袖收夹转数.

(6)袖长后中度-领活一半-马鞍长-袖咀长×组织转数×.095=袖长总转数.

★袖长领边度-马鞍长-袖咀长×组织转数×0.95=袖长转数

(7)袖长总转数-马鞍转数-收夹转数-直位转数(此直位一般3--4CM)=袖加针转数.

(8)袖活总支数-袖咀开针支数÷2=袖每边加针支数.

(9)马鞍膊袖收花:先慢后快,夹型要直,收花尽量用1级花收完

产品工艺制作流程

一. 目的: 规范产品作业流程,确保产品在制作过程中出现的品质异常控制,做好前期防范工作,确保产品品质及工艺的完整性,降低生产成本。 二·范围: 适用于公司所有产品订单 三·权责: 3.1 业务:接受客户信息资料,提供完整资料与信息。 3.2 工艺工程师:对业务提供的客户资料评估、规划、组织评审。 3.3 印前制作:对客户文档及信息要求核对及修改。 3.4 采购:按产品工艺要求采购备料。 3.5 生产计划:计划达成产品客户交期 3.6 印刷及印后:按工艺要求制作生产、首件确认 3.7 品质:监督执行生产通知单及样品的工艺要求。 四·定义: 完善客户订单产品制作工艺,对产品印前印后工艺的前期规划,规范新旧产品的制作工艺流程,有效控制生产品质异常,节约生产成本,提高生产效率。 五·作业规范: 5.1作业流程图: 5.2业务负责客户产品的导入、信息资料的接受及信息沟通,确保资料的完整与准确性, 接到客户资料后业务或跟单员首先初步确认信息资料是否完整。 5.2.1 确认客户信息资料后按客户的工艺要求规划报价,简单产品由报价员按公司流程报

价,工艺复杂或需求评审的产品,由工艺工程师规划或按工艺评审报告规划报价,确认报价工艺与实际生产工艺相结合。 5.2.2工艺复杂的新产品首先与工艺工程师商议组织相关部门评审,确认工艺路线及质量标 准,录入《工艺评审报告》,按评审工艺规划及标准下《业务指示单》并附《工艺评审报告》。 5.2.3重复生产产品或简单的新款说明书确认信息完整后直接下《业务指示单》。 5.2.4业务或跟单员《业务指示单》下发或信息资料交接只对应一个窗口工艺主管,确保信 息资料的规范统一与完整。 5.2.5任何订单在下达《业务指示单》时必须确保满足以下要求:有效的样稿、具体的工艺 要求与质量要求。 5.2.6样稿类:所有订单必须有有效样稿,且清楚的注明样稿的类型与用途,并盖章签名: A、色样:印刷时作颜色参考色样 B、内容样:生产及品控作核对文字、图案、位置内容样 C、规格样:生产及品控作模切规格、啤位、结构样 D、所有的打纸稿的书必须简单装订(以不散乱为标准)对于没有页码或者暗码的书 则必须用笔进行编码;(我公司设计制作的则由制作员装订) E、对于需要烫金、UV或者凹凸等必须在样稿上清楚明确位置及加工要求; F、所有更改内容的必须有业务员的亲笔签名及更改位置或文字 5.2.7工艺与质量要求: A、《业务指示单》的填写必须工整,字体清楚,工艺要求明确,在下单前要检查样稿 的各个项目(尺寸、颜色数量、P数等),务必做到样稿与《业务指示单》要求一 致; B、客户的质量要求要明确,超出我们质量要求或者客户有特别要求的则必须在《业 务指示单》上详细注明; C、对于工艺、质量要求特殊或者复杂的则在下单前先与工艺工程师组织工艺评审。 5.2.8客户自来文档的订单管理: A、客户自来文档,不管客户是否提供具体的样稿,业务跟单员要自己先检查一下颜色、 尺寸、P数等直观的参数,确保与客户订单一致,初步合格后方能下单; B、对于客户自来文档,没有提供任何资料的,则业务员或跟单员需提供印前打印的纸 稿(喷墨稿、数码稿、蓝纸稿等)进行签名确认,明确注明样稿的类型; C、对于客户自来文档,客户有提供样稿的,则业务在接单时跟客户沟通,明确样稿的

羊毛衫工艺的计算公式教学内容

羊毛衫工艺的计算公 式

羊毛衫工艺的计算公式(2013-4-19 8:24:22)添加到收藏系统分类:工艺吓数博主分类:默认分类 博文标签:羊毛衫工艺公式 第一节:旧平膊吓数纸的计算公式 一:后幅计算法(后膊不收花) (1)胸活×组织支数+缝口=后幅胸活支数 (2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转数 (3)袖夹-1.5CM缝耗×组织转数+缝口=袖夹转数(上身位转数) (4)领活-1.5CM缝耗×组织支数=领活支数,(后领收花,12G, 9G,7G,一般用,1-2-3,5G,3G一般用1-2-2或1-1-2.最主要 是看后领深尺寸大小来确定怎样收花.) (5)膊活(肩活)×组织支数-领活总支数÷2=后幅一边剩针. (6)后幅胸活支数-膊活总支数÷2=后幅一边收夹支数,(收 夹一般用5--7CM转数收). (7)身长总转数-上身位转数=下身位转数,若有膊斜则用身长 总转数-膊斜转数(膊斜尺寸若没规定,一般用3CM计算)-上身 位转数(袖夹转数)=下身位转数. (8)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完

二:前幅计算公式 (1)前幅开针比后幅多2CM支数,多出的支数由收夹时收完. (2)前幅剩针和后幅一样,全长转数一样,下身位转数与后幅一样. (3)前幅收领圆领一般用收完领直位要剩多些, 最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆. 领则最好一个转数收完要够V. (4)圆领用后领总支数-前领两边收领支数=前领落领支数.V 领则用后领总支数÷2=前领每边收领支数. (5)袖夹(上身位转数,若有落膊,要加膊斜转数)-收夹转数(收夹转数与后幅一样)-收领转数=收完夹至收领直位转数. (6)前幅开针支数-膊活(肩活)总支数÷2=前幅每边收夹支数 (7)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完三:袖计算方法 (1)袖夹总转数-收夹转数(若有落膊则要减膊斜转数)×2-2 ÷组织转数×组织支数×1.05+缝耗=袖尾剩针. (2)袖长膊度-袖咀长×组织转数×0.95=袖全长转数. 若袖长是后中度则要减膊活一半 = 袖长膊度

毛衣生产流程简单介绍

毛衣生产流程简单介绍 Final approval draft on November 22, 2020

毛衣生产流程简单介绍 一、流程简单介绍 采购毛料进厂→原料检验→试片→吓数工艺→织片→查片→缝合→挑撞→查缝→(染色)→洗水→成衣进入后整→初查→补衣→复查→QC质检→包装→包装入库毛料进厂入库后,由测试化验部门及时抽取试样,对纱线纱支的标定线密度、条干均匀度,色牢度、等项目进行检验,符合要求方能投产使用。进厂的毛纱大都为绞纱形式,须经过络纱工序,使之成为适宜针织横机编结的卷装。编结后的半成品衣片经检验进入成衣工序。成衣车间按工艺要求进行机械或手工缝合,根据产品特点,成衣工序还包括拉毛、缩绒及绣花等修饰工序。最后经过检验、熨烫定型、复测整理、分等包装入库。 二、原料检验 原料检验的目的原料的线密度数偏差、条干均匀度、回潮率和色牢度,直接影响产品的质量。因此,对原料进行检验,发现问题,可及时修订工艺,采取技术措施防止影响成品的质量。 三、准备工序 准备工序的目的和要求送到羊毛衫厂的各种毛纱,大都是绞纱形式,不能直接在针织机上进行编织加工;同时在这些纱线上还存在着各种疵点和杂质将影响编织的质量和产量。因此,准备工序的目的是将绞纱绕成筒装形式,以适应编织生产中纱线退绕的需要;清除毛纱表面的疵点和杂质,对毛纱进行腊处理使之柔软光滑;根据工艺要求对毛纱作加捻、并股处理以提高毛纱牢度和增加毛织物厚度。络纱时应尽量保持毛纱的弹性和延伸性,要求张力均匀,退绕顺利。 四、羊毛衫编织设备、编织类型及衣片检验 编织是羊毛衫生产的主要工序,其编织机械有横机和圆机两种。由于横机相对具有较多优点,如可用增减针数的手段来编织与人体相适应的衣片,不需通过裁剪就可成衣,既节约原料又减少工序,花型变化多,翻改品种方便等,因此羊毛衫企业大都选用横机编织。但由于圆机具有速度快、产量高的特点,也越来越受到一些厂家的重视。

个植物提取物产品的生产工艺流程

个植物提取物产品的生产工艺流程 植提网为大家分享下,五羟、黄芪、当归、枳实、漆黄素、何首乌、生姜、绿茶、银杏提取物等34个植物提取物产品的生产工艺流程,希望能对从事植物提取物的同行们有所帮助。 二十八烷醇 原料→乙醇提取→浓缩→沉淀→溶剂→脱色→溶剂重结晶→干燥→粉碎、混合、包装→产品 5-hpt 五羟 原料→乙醇提取→浓缩→结晶→脱脂、脱色→重结晶→粉碎、混合、包装→产品 Fisetin 漆黄素 原料→乙醇提取→浓缩→浸膏→溶剂萃取→浓缩→结晶→干燥→粉碎、混合、包装→产品 Astragalus P.E 黄芪提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Citrus Aurantium P.E 枳实提取物 原料→乙醇提取→浓缩→浸膏→水沉→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Epimedium P.E 霪羊藿提取物 原料→水提→浓缩→浸膏→溶剂萃取→萃取液浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Angelica P.E 当归提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Black Cohosh P.E 黑升麻提取物

原料→乙醇提取→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Fo-Ti P.E 何首乌提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Ginger P.E 生姜提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Ginseeng P.E 人参提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 GinkgioBiloba P.E 银杏提取物 原料→乙醇→提取→浓缩→大孔吸附→洗脱→洗脱液→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Horse Chestnut P.E 娑罗籽提取物 原料→乙醇提取→浓缩→浸膏→溶剂萃取→浓缩→浸膏→喷雾干燥产品 Gynostemma Pentaphylum P.E 绞股蓝提取物 原料→水提→吸附→洗脱→洗脱液浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Horsetail P.E 问荆提取物 原料→水提→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品 Milk Thistle P.E 水飞蓟提取物 原料→乙醇提取→浓缩→沉淀→脱脂→干燥→粉碎、混合、包装→产品 Polygonum Cuspidatum P.E 虎杖提取物 原料→乙醇提取→浓缩→浸膏→溶剂萃取→浓缩→结晶→水解→结晶→干燥→粉碎、混合、包装→产品 Pomegranate P.E 石榴皮提取物 原料→乙醇提取→浓缩→浸膏→喷雾干燥→粉碎、混合、包装→产品

毛衫工艺计算基础1

毛衫工艺计算基础篇 十.羊毛衫产品的附件工艺 羊毛衫产品附件工艺包括:组织结构,机型号,原料含量,用毛条数,字码疏结,排针方法,开针.转数.上空转织法.收夹留边数,间色方法 等.后领记号眼,膊斜记号眼等.这一章我们暂学习到这,里以后我们将继续学习. 十一.全长拉力尺寸的计算公式 单边全长拉力尺寸= 身10支横拉字码尺寸x 总转数x 0.108 四平全长拉力尺寸= 身10支横拉字码尺寸x 总转数x 0.0576 2x1坑条全长拉力尺寸= 身5坑横拉字码尺寸x 总转数x 0.0623 3x2坑条全长拉力尺寸= 身5坑横拉字码尺寸x 总转数x 0.041 三平全长拉力尺寸= 身10支横拉字码尺寸x 总转数x 0.0641 柳条全长拉力尺寸= 身10支横拉字码尺寸x 总转数x 0.1 各位接贴: 各类领,胸贴的比较: 1. 普通元领开20~22寸的针数,(领为1×1 四平后领阔约20cm,前8cm,后2cm,线至线). 2. 1×1的胸贴,够针开时,胸贴织一长一短,长的连后领算,短的净为贴算. 不够针开时,做2条长,一条短,长的净贴算,短的后领阔算.再不够针开时只能做勾针. 3. 勾针领的做法跟1×1相同,(注意针数为1×1的2倍). 4. 2×1,4×3,5×4等的坑条领要考虑上盘的针数,(如2×1开针时每坑为3支,实际上缝盘是故支/针, 所以计算时要以1支为准). 5. 四平包元同,要以做好的元同勿针来计算上盘的针数,(如7针1×1,80支单上面包元同,即是上 盘为20寸). 6. 单边领,元同领,开口元同领,在第2面已有比较,但要注意此类领字码要较结些(这样又好看又 好缝). 7. 1×1,2×1等四平胸贴,照数计要加上6寸针来开针.四平包元同照数计加约4寸来开针. 单边领则与元同领相同,照数加3寸针计足够.领,胸贴等下栏最为难配,经常要看其毛料粗幼而定, 毛粗做短毛幼做长,最好是先过汽后,度尺看其效果而定. 8. 元领与V领的计法参考.(不适用)

细说羊毛衫 生产、产地、用途 种类。毛衫产地

河北日丰达羊绒公司 1.概述 羊毛衫具有延伸性强、弹性好、穿着舒适、行动方便、保暖性好等特点,是深受广大消费者欢迎的高档针织服装。 羊毛衫的品种较多,有精纺羊毛衫、粗纺羊毛衫(羊仔毛衫、雪兰毛衫、羊绒衫、马海毛衫) 。羊仔毛衫又称短毛或羔羊毛衫,羊仔毛是取自出生6~9个月小羔羊身上的毛,有细、短、软的特点,雪兰毛衫因最初是采用英国雪特兰群岛(SHETLAND)出产的沼地短羊毛纺制而成,故而得名。羊绒衫采用羊绒为原料纺制而成,羊绒是山羊身上贴肤生长的一种极为细柔的绒毛纤维,英文名称为CASHMERE中文译为“开士米”,所以羊绒衫通常又称为开士米衫。马海毛衫是珍贵稀有品种,是用从土耳其的安哥拉山羊身上剪下的羊毛(称为马海毛)纺制而成。羊毛衫的色泽多彩纷呈,随市场需求不断改变,色调有素衫、格衫、道衫,也有印花衫、绣花衫、短花衫、珠光片衫等,还有各种图案的提花衫。 2.生产 羊毛衫的品种虽多,但生产程序基本相同,大致分三个步骤:即准备、织造、成衣。 羊毛衫属纬编织物,编织有横机、圆机两种。目前,我国采用横机生产较多。(1)横机产品的一般工艺流程: 有色毛纱线→纱线检验→络纱→横机织造→半成品检验→成衣(裁剪、缝纫)→成品定型→整理→成品检验→包装→出厂。 (2)圆机产品的一般工艺流程: 有色毛纱线→纱线检验→络纱→圆机织造→坯布检验→坯布定型→成衣(裁剪、缝纫)→成品定型→整理→成品检验→包装→出厂。 (3)成衣染色的羊毛衫与色纱织制羊毛衫的工艺不同点是使用原白纱线织制成衣后进行成衣染色,再进行成品定型,其余的工艺基本相同。羊毛衫的染色,采用酸性、弱酸性、活性染料等,漂白采用漂白粉、双氧水等。 根据羊毛衫的不同品种要求,在成衣工序后,有的还需进行拉毛、缩绒、绣花、贴花等整理和修饰工序。 3.用途 羊毛衫手感柔软,富有弹性,保暖性好,款式新颖,色泽艳美,穿着适体,主要用于春、秋、冬三季作中衣或外衣穿着,并有装饰美化作用。 4.产地及输出对象 (1)羊毛衫的生产厂家遍及全国各省市,产量较大的有广东、上海、江苏、浙江、天津、北京、内蒙古、新疆、辽宁等地。 (2)输往中东、日本、美国、欧共体、新加坡、俄罗斯等国家和地区。 5.种类 羊毛衫的种类是按织造的原料、款式、洗涤性能、纺纱工艺、坯布组织、编织机械、整理及修饰工艺几方面来划分的。

毛衫工艺设计演示教学

毛衫产品设计 第一章.绪论 1.谈谈现代毛衫与传统毛衫的不同点。 一.传统意义上的毛衫指的是用毛纱或毛型化纤纱经针织工艺而编制成的服装。 二.现代毛衫的特点主要为: (1)原料种类多样化。 (2)原料的搭配更加科学与合理 (3)花色品种更加丰富。 (4)款式上更加时尚个性与艺术。 2.毛衫分类方法一般有哪几种? (1)按原料分类 (2)按编织方式分类 (3)按织物组织分类 (4)按成型方式分类 (5)按织物设备分类 (6)按装饰手法分类 3毛衫设计程序一般包括那几个步骤? (1)做好资讯收集,明确设计风格。 (2)明确设计任务,做好企划工作。 (3)绘制设计平面结构图 (4)制作初板生产规格单 (5)设计编织工艺 (6)设计师跟踪编织 (7)确定后整理工艺 (8)对成衣进行装饰 4毛衫生产工艺流程主要包括哪几个工序它与棉针织服装生产工艺流程有何区别? 一.毛衫生产工艺流程:毛纱进厂入库——原料检验——准备——编织工序——半成品检验——缝合成衣——成衣检验——熨烫定型——成衣装饰——成品检验——包装——入库 第三章.毛衫面料设计 1.毛衫面料设计可分为哪几类?各有何特点? 毛衫面料设计可分为一次设计和再次设计两类。 (1)一次设计特点一次设计属于直接是设计方法,特点是:在设计过程中要根据设计意图综合考虑原料成分纱支纱线结构机号设备特点各种组织的特点织纹特点风格特征等各要素进行综合设计。 (2)再次设计特点:再次设计属于间接式设计方法,具有破坏性的特点,既然是面料再造,就一定要在保留原有面料中符合设计意图的特质和元素的基础上,先将其进行一定的打散重组,然后再进行进一步的加工和再设计,所以,创意设计一般要以破坏为前提,先“破”而后“立”。 2.毛衫面料设计在毛衫设计中有何作用与意义? 更多趋向于通过外观风貌表达自身的审美取向和一定的艺术品位。别具特色,风貌各异的花式纱线,精美的组织纹样和图案,越来越接近纤维艺术夸

毛织基本知识教学文稿

毛织基本知识

服装主流产品知识 针织产品 织法名称 单面=单边=纬平针 四平=双边=满针罗纹 正针=前板=面针=表目后板=底针=里目1行=1目=半专 套针=拷针=平收 元筒=空气层=空转 罗纹空气层=四平空转 提花=拨花 工艺=吓数 集圈=吊目=打花密度=字码=度目=拉力 拉字码=拉目 嵌花=引塔夏=挂毛 绞花=扭绳=麻花=拧麻花=绞八结空气层双面提花=圆筒拨花 抽条=坑条=正反针=正反组织=表里目下摆=罗纹=下兰 贴=贴边=门襟=附件 波纹=扳花 纱罗=挑花

罗纹空气层= 四平空转单面有虚线提花=拨花单面无虚线=挂毛

毛衫常用织法 1、勿针——也称四平,双机板满针,四个控制键全开,字码适当。 2、元同——双机板满针,控制键面左及底右打开,字码适当。 3、罗纹——又叫坑条,分2X1、3X2、4X3,双机板按规定数间隔排针,控制键全开,字码适当。 4、珠地——(单吊目)在衫身上直的一条一条,而每条又是一粒粒象珠一样帮称珠地(又称元宝针);双机板排针同四平;半转打花半转平;字码底左密,底右面左松,面右不动(特殊要求除外)。 5、柳条——(双吊目)1X1罗纹,在衫身上也是直的一条一条,但没有珠状,故称柳条。双机板排针同四平;控制键全开,底左面右字码密(放高),底右面左字码松(放低)。 6、打鸡——双机板排针同四平,1转元同半转平,字码适当。 7、扭绳——又叫辫子花,分3支扭支,6支扭6支等,扭绳左右两边一定要1-2支底针,这样在才显出扭绳的主体感。(又称麻花) 8、搬针——收针,同一组织单支针或多支针向多方向搬移。 9、谷波——排针同四平,织谷位时,关底边2个控制键,面针(单边)可织多几转后再与底针相连,形成一个鼓起的波浪形。 10、挑坑——即在衫上某个部位留一个空位,再由空位组成图案。 11、间色——多种颜色相间。 12、打花——打转或多转含在针嘴内,再织半转把此含针织平,此组织形成打花。(又称集圈组织) 13、攀波——每转向同一方向移动机板,数转后往返,形成的组织是攀波。 14、花机搭毛——每半转在机针上把毛纱搭成的图案(又称挂毛)。

史上最完整齐全的羊毛衫全套工序资料解读

史上最完整齐全的羊毛衫全套工序资料解读 毛衫生产工序简介织物种类很多,按製造方法不同,可分为机织物,针织物等.机织物是在织机上由两组相互垂直的经(沿织物纵向排列即平行于布边)纬(垂直于布边)纱或线按一定的规律交织而成的,通常简称为织物.针织是由纱线弯曲成的线圈相互有规律的穿套成的.针织物分经编针织物和纬编织物两大类.在纬编针织物中,线圈是沿水平方向运动的,而经编针织物中纱线是在垂直方向中转换成线圈.我们所见到的毛衫绝大多数是纬编针织物.` 第一节织片(Knitting) 针织物的形成,主要是利用成圈机件将纱线弯曲成线圈,线圈互相串套而成为织物,所以线圈就是所有针织物的基本元素.线圈大致可分为织圈(KNIT LOOP),浮圈(FLOAT LOOP),挂圈(TUCK LOOP),延圈(HELD LOOP)等,针织物是由一连串纵横交错的线圈组成,直排的线圈称为经圈(WALES),横排的线圈称为纬线圈(COURSES).由于线圈的形成方向不同,线圈呈现不同的形态,线圈正面(TECHNICAL FRONT)呈现V形的圈柱(V-SHAPED),线圈反面(TECHNICAL BACK)呈现半圆形的圈弧(SEMI-CIRCULAR SHAPED). 1.织片类型: 织片是利用线圈把毛料(如羊毛,人造毛,棉纱等)编织成布片,布料主要分为下列三大类: A: 手机织片(Knitted panel) 手机织片是由手摇机编织而成,织片过程中利用加针和减针(收针)而造成各种不同款式及不同尺码,手机一般长为36英吋,加长机有42吋,44吋两种. 手机有3,5,7,9,10,12,14,16针,用途方面,手机通常织淨色及间色织片,可织单边(Plain,jersey),柳条(Full cardigan),珠地(Half cardigan),打花(Tuck stitch),三平(Half milano),打鸡(Full milano),坑条(又叫罗纹Rib),谷波(Ottoman/Ripple),孟花(Racking stitch)等基本结出构. 拨花机也分为挂毛机及手摇自动拨花机(单机板),拨花机一般长为36英吋,加长机有42吋,44吋两种. 挂毛机用途主要是织无底毛拨花(Intersia),这种拨花是由单边织成,在编织过程中按照不同的图案挂上所需的纱线,所以称为挂毛。可织非常多的颜色,及图案的大小没有规限,但挂毛机只有单机板(一边机板),所以不能织双面或罗纹,也不能织原身出袖嘴及原身脚.针数方面只有3-1/2,5-1/2和7针三种. 手摇拨花机方面也只能织单边,,需要用手机先织罗纹脚或袖嘴,再笠上拨花机的针上,拨花机织成的布片称为有底毛拨花(FLOAT JACQUARD),规限方面也比挂毛大,只能在一行(Horizontal)中织两种不同颜色,图案也有限制. B: 电机织片(Knitted fabric) 电机织片是由电动织机织成.电机主要分为普通电机,动作电机,电脑机,普通圆筒电机及圆筒花机. 普通电机只能织淨色及间色布片及一些非常简单的花款,织片是一幅幅的(piece),而通常只有36吋及48吋机(指机板长度) ,针数由3针至14针.动作电机除了可以织到淨色,间色及简单花款外,更可以织些难度更高的花款.例如两个色三平拨花(细花)(Double jacquard),简单令士(LINKS),扭绳(CABLE),

羊毛衫编织工艺设计的原则与内容

羊毛衫编织工艺设计的原则与内容 一.编织工艺设计原则 1.按产品的经济价值分档设计产品 2.节约原材料的耗用量,降低生产成本 3.结合生产实际情况,制定最佳工艺路线 4.提高劳动生产率 5.严格执行中试制度 二.编织工艺设计内容 1.产品分析 2.工艺计算 3.计算产品用料及制定半成品质量要求 4.制定缝纫工艺流程和质量要求 5.制定染色和后整理工艺及质量要求 6.确定产品的出厂重量,商标和包装形式 7.技术资料汇总 三.横机成形针织服装的生产一般遵偱以下步骤 1.根据产品款式,配色,选用纱线原料及纱线的线密度, 2.确定织物组织结构 3.选用编织机器,确定型号与机号 4.确定产品规格和测量方法 5.考虑缝制条件,选用缝纫机机种及缝合质量要求 6.选用合理的染色与后整理工艺,并考虑质量要求 7.确定产品所采用的修饰工艺和所需的辅料 8.考虑产品所采用的商标形式及包装方式等 四,织物密度与回缩率的确定 一般情况下,横密主要受编织的机号影响,机号越高,则横密越大。纵密则主要受编织机弯纱深度影响,弯纱深度越深,则纵密越小 羊毛衫织物的成品横向密度是确定衣片上机针数的依据,羊毛衫织物的成品纵向密度是确定衣片编织横列数或转数的依据 回缩率及影响因素 1.原料的种类 2.原料的加工方法 3.织物的组织结构 4.织物的密度 5.所受张力的大小 6.毛纱的色泽 7.染料的选用 8.后处理的方法 四.各类羊毛衫组织的编织原理及特性 第一节羊毛衫组织的表示方法 1.线圈结构图 2.意匠图 3.编织图 常用的结构单元有线圈,悬弧和浮线

纬平针的特点; 1.织物的下面比较光洁,平整。纬平针织物的反面较正面阴暗。 2.纬平针织物结构简单,织物轻,薄,柔软,延伸性好,横向延伸性比纵向大。 3.纬平针织物在自由状态下的线圈常发生歪斜现象,纬平针织物的边缘具有明显的卷边现 象 4.纬平针织物可以沿顺编织方向和逆编织方向进行脱散 罗纹组织n1+n2的形式来表织,其中n1表示一个完全组织正面线圈的纵行数,n2表示一个完全组织反面线圈的纵行数 集圈组织有单面集圈和双面集圈之分,根据形成集圈的针数的多少及悬弧不脱圈的次数,即集圈的次数,集圈组织可分为单针单列集圈,单针双列集圈,单针多列集圈,双针单列集圈,双针双列集圈,双针多列集圈等。在横机上形成集圈的方法有两种,即不退圈集圈法和不脱圈集圈法。 集圈组织及分类可分为胖花类集圈和畦编类集圈 畦编类集圈织物也叫鱼鳞织物,俗称元宝针。根据集圈的情况不同,可分为全畦编织物和半编织织物,全畦编织物一般简称为畦编织物,也称双鱼鳞织物,俗称双元宝针,半畦编织物也叫单鱼鳞织物,俗称单元宝针 双元宝(柳条)特点:在织物正反面的每个线圈上都有一个悬弧,畦编织物蓬松柔软,厚实保暖,织物的两面具有相同的外观,是毛衫,围巾等产品常用的组织。 单元宝(珠地)特点:在织物的一面线圈上有悬弧,而另一面线圈上没有悬弧。 波纹组织也称扳花组织或漫波 挑花类织物也称起孔织物,镂空花织物。影响挑花织物花纹效果的因素主要有孔眼的分布方式,移圈方向和移圈的针数。孔眼的分布有隔行挑孔和连续挑孔两种。孔眼的移圈方式有顺向移圈和逆向移圈。顺向移圈方向与孔眼斜置方向相同,孔眼效果增加,逆向移圈方向与孔眼斜置方向相反,孔眼效果减小。移圈可以在单针上进行,也可以在多针上进行。单针移圈可形成一个孔眼和一个倾斜的线圈,多针同向移圈可以在与移圈方向相反的一侧形成多孔及多行倾斜线圈。 绞花类移圈组织的织物也称扭花织物,拧花织物,麻花织物,绞八结等 提花组织的种类有很多,有单面提花组织,双面提花组织,单色提花组织,多色提花组织单面提花组织的结构有均匀提花和不均匀提花两种。单面提花织物的横向延伸性小,脱散性小,织物厚实,有良好的花色效应,广泛用于各类毛衫设计中。双面提花织物根据反面组织的不同,可分为完全提花和不完全提花。根据线圈结构的不同,又可分为均匀提花和不均匀提花。该织物表面不够平整,织物正面花型的遮盖率差,一般以粗针型为主,织物横向延伸性比满针罗纹小,脱散性也小,不完全提花织物比完全提花织物平整,正面线圈遮盖性好。

针织工艺流程

针织服装的工艺流程: 纺纱→编织→验布→裁剪→缝制→整烫→检验 (一)纺纱 纺纱的目的就是使进厂的棉纱卷绕成一定结构与规格的卷装筒子,以适合针织生产之用。在纺纱过程中要消除纱线上存在的一些疵点,同时使纱线具有一定的均匀的张力,对纱线进行必要的辅助处理,如上蜡、上油等,以改善纱线的编织性能,提高生产效率与改善产品质量。 (二)编织 编织就是通过织机使纱线组织成线卷互相串套而成为织物的过程。这也就是针织服装与梭织服装的根本区别。编织方法可分为纬编与经编两大类,作为针织用衣的面料大都就是纬编织物。纬编就是将一根或数根纱线由纬向喂入针织机的工作针上,使纱线顺序地弯曲成圈,且加以串套而形成纬编针织物。用来编织这种针织物的机器称为纬编针织机。纬编对加工纱线的种类与线密度有较大的适应性,所生产的针织物的品种也甚为广泛。纬编针织物的品种繁多,既能织成各种组织的内外衣用坯布,又可编织成单件的成形与部分成形产品,同时纬编的工艺过程与机器结构比较简单,易于操作,机器的生产效率比较高,因此,纬编在针织工业中比重较大。纬编针织机的类型很多,一般都以针床数量,针床形式与用针类别等来区分。经编就是由一组或几组平行排列的纱线分别排列在织针上,同时沿纵向编织而成。用来编织这种针织物的机器称为经编针织机。一般经编织物的脱散性与延伸性比纬编织物小,其结构与外形的稳定性较好,它的用途也较广,除可生产衣用面料外,还可生产蚊帐、窗帘、花边装饰织物、医用织物等等,经编机同样也可以以针床、织针针型来进行区分。 (三)验布 由于坯布的质量直接关系到成品的质量与产量,因此裁剪前,必须根据裁剪用布配料单,核对匹数、尺寸、密度、批号、线密度就是否符合要求,在验布时对坯布按标准逐一进行检验,对影响成品质量的各类疵点,例如色花、漏针、破洞、油污等须做好标记及质量记录。 (四)裁剪 针织服装裁剪的主要工艺过程: 断料→借疵→划样→裁剪→捆扎。 借疵就是提高产品质量、节省用料的重要一环,断料过程中尽可能将坯布上的疵点借到裁耗部位或缝合处。针织面料按经向网目辅料裁剪,裁剪一般采用套裁方式,常用的有平套、互套、镶套、拼接套、剖缝套等。 针织面料在裁剪中应注意以下事项: (1)不要将有折叠痕迹处与有印花的边缘处使用在服装的明显部位。 (2)剪裁中不要使用锥孔标记,以免影响成衣的外观。 (五)缝制 我国针织工业现有缝制工艺及设备就是以中、高速平缝机(俗称“平车”)、中、高速包缝机(俗称“拷克车”)、绷缝车等缝纫机机型为主。由于针织织物就是由线圈串套组成,裁剪后的衣片边缘容易发生脱散,故应先将衣片边缘包缝(俗称“拷边”)后再用平缝机等缝制加工。平缝机与包缝机就是缝制针织时装的主要机种。在缝制过程中一般要注意掌握以下要点。 1.缝迹由于针织面料的织物具有纵向与横向的延伸性(即弹性)的特点及边缘线圈易脱散

生产加工工艺设计流程及加工工艺设计要求

生产工艺主讲人:吴书法 生产加工工艺流程及加工工艺要求 一,工艺流程表 制造工艺流程表

注:从原材料入库到成品入库,根据产品标准书的标准要求规定,全程记录及管理。 二,下料工艺 我们公司下料分别使用:①数控激光机下料②剪板机下料③数控转塔冲下料④普通冲床下料⑤芬宝生产线下料⑥火焰切割机下料⑦联合冲剪机下料 今天重点的讲一下:①②

1两台激光下料机。型号分别为:HLF-1530-SM、HLF-2040-SM 2 操作步骤 2.1 开机 2.1.1 打开总电源开关 2.1.2 打开空气压缩机气源阀门,开始供气 2.1.3 打开稳压电源 2.1.4 打开机床电源 2.1.5 打开冷干机电源,待指针指在绿色区间内,再打开冷干机气阀 2.1.6 打开切割辅助气体(气体压力参照氧气、氮气的消耗附图) 2.1.7 待数控系统开机完成,松开机床操作面板上的急停按钮,执行机床回零操作 2.1.8 打开激光器电源开关,(夏天等待30分钟)打开水冷机,待水温在“低温21℃,高温31℃”,再打开机床操作面板上的“激光开关”按钮,等待按钮上方LED灯由闪烁变为常亮。开机完成。 2.2 常规操作步骤 2.2.1 在【JOG】状态下,按下【REF.POINT】,再按回零键,执行回零操作 2.2.2 在2.1生效的情况下,按下“标定”键,执行割嘴清洁和标定程序。 2.2.3 根据相应的板材,调节焦距位置、选择合适大小的割嘴,然后调整割嘴中心。 2.2.4 打开导向红光,用手轮或控制面板,将切割头移动到板材上方起点位置,关闭导向红光,关闭防护门。 2.2.5 打开所用切割程序,确定无误后一次点击“AUTO”,“RESET”,“CYCLE START"。 2.2.6 切割结束将 Z 轴抬高再交换工作台,取出工件摆放整齐,做好标识。

羊毛衫生产工艺流程

原料入厂检验→络纱(上油或过腊)→横机收发室→横机编织→半成品检验→套口收发→套口缝合→套口检验→手缝→手缝检验→照灯初验→洗水→(小烫-打眼-订扣)→拔毛→照灯二次检验→蒸烫、整型→量尺、外观→定标→成验→终验→挂吊牌、包装→装箱、箱麦→入库(在成产中要不定期的验货) 1.原料检验:原料入库后由化验部门及时抽样,纱线支数、条干均匀度、色差、色花、色牢度等检验,要求仓库要称重、查色号、缸号分开放好,检测回潮以及纱线的损耗。2.络纱:纱线确认后要及时的为后道工序做好纱线处理,要求纱线过油或打腊,倒纱时要分颜色、缸号分开倒纱、放置以免混缸以及混色,如需要接头必需接彩头纱。 3.横机收发室: (1)横机收发把纱线领到手后要核实纱线的重量、支数、批号、色号。 (2)确认后纱线要按工艺的报重发给操作工并详细记录操作工的领纱、衣片、退纱重量,以免纱线的流失和浪费。 (3)要按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 4.横机编织: (1)编织前应由保全工进行机器的调试,符合工艺密度的要求,在进行编织。 (2)操作工要按工艺或磁盘、质量要求编织出符合要求的衣片并使之成形。 5.半成品检验: (1)成形的衣片下机后要及时的进行密度的检验、尺寸、花型的符合。 (2)要求检验员要逐件检验工艺规定的收、放针、转数、衣片长短不一、罗纹的长度、密度均匀度、漏针、吊边、单丝、色差、搓板纱、脏活等疵点的检验(对能做处理的疵点进行修补) (3)要记录单片的重量。(如有2种以上的配色要进行各色的详细记录) (4)在进行检验前因编织时衣片受到到不同方向的牵拉,应由量尺工人为的回缩。6.套口收发:合格的半成品衣片由横机收发转倒套口收发室,在由收发员按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 7.套口缝合:套口工要按工艺要求进行缝合。 8.套口检验:检验员要按工艺要求检查套口工是否按工艺要求进行缝合的,并检验是否有掉套、松紧线道不均、吃辨、缝合挂肩、领型不圆顺、罗纹不齐、领拉伸过松或过紧(一般领拉伸在30—35CM)、缝合线松紧不合适(常规门襟带等拉伸较小外,一般拉伸率在130%,)、脏活等疵点。 9.手缝:手缝工要按工艺要求进行手工缝合。 10.手缝检验:并检验是否有线迹拉伸不均,漏针、断线、缝合不齐(如鸡心尖不尖、左右不对称)脏活等疵点。 11.照灯初检:这道工序是综合前几道工序的疵点检验。 (1)横机编织所出现的问题如:罗纹的长度、密度均匀度、漏针、吃针、吊边、单丝、色差、搓板纱、等疵点。 (2)套口缝合问题的现象:掉套、松紧线道不均、吃辨、缝合挂肩、领型不圆顺、罗纹不齐、领拉伸过松或过紧、缝合线松紧不适中。

羊毛衫设计与工艺实训指导书

羊毛衫设计与工艺实训指导书 设计学院王花娥

实训项目一横机的结构,安装与调试 一、实训类型:验证性 二、实训开设属性:必开 三、学时数:4 四、实训目的:使学生认识横机的结构,掌握各机构在编织过程中所起的作用。 五、实训要求:能对编织过程中所出现的各种故障进行调试,更成圈机件的安装,使编织能 顺利进行。 六、使用工具:手摇横机 七、实训过程: 1、结合横机,向学生讲解横机的基本结构及各构成部分的功能。 2、横机上的换针操作:①将塞铁从塞铁槽中拉出;②用食指和拇指捏住需要更换的织针 的针踵,向下沿着针槽将织针抽出;③将新的织针沿着针槽由下向上插入针槽;④将露出压针毛部分的织针全部推上,使其针舌避开塞铁槽;⑤将塞铁推进塞铁槽。 3、横机上的密度调节:①松动与弯纱三角相连的翼型螺母;②向上或向下搬动翼型螺母边上的扳手,使弯纱三角向上或向下移动。③将弯纱三角调到合适的位置后,旋紧翼型螺母。 4、针床的横移:①松开横机左侧固定移位手柄的销子;②搬动移位手柄,向左或向右移动后针床;③出入销子固定移位手柄。 八、考核标准 1、能按照老师的要求,熟练完成横机的基本安装调试,可得优秀。 2、能按照老师的要求,完成横机的基本安装调试,可得良好。 3、能按照老师的要求,基本完成横机的基本安装调试,可得中等。 4、在横机的安装调试过程中有明显的错误操作,需要教师的提醒和指导才能完成横机 的基本安装调试,可得及格。 实训项目二羊毛衫织物的设计编织 一、实训类型:验证性 二、实训开设属性:必开 三、学时数:12 四、实训目的:使学生掌握各类羊毛衫织物组织的设计编织。 五、实训要求:使学生掌握各类羊毛衫织物的织针排列与三角配置,从而在横机上能顺利编

(推荐)开展活动的规划、计划、活动方案

开展活动的规划、计划、活动方案 多功能3D毛织吓数工艺系统应用的论证研讨会 活动主题:多功能3D毛织吓数工艺系统应用 活动目的: 为让项目顺利开展,了解行业同类产品和技术有所了解,对其市场开发可行性及市场前景进行预测及评估,对经济效益进行评估。充分做好投入的费用的预算和实现产业化的时间,为了使本技术更好的为社会做贡献,使知识产权转化为生产力对该系列发明是否申请专利、如何进行专利布防。在项目研究前期,通过专家论证研讨,帮助企业明确市场方向,完成自动化毛织技术产业链建设,提高企业技术开发人员的技术水平。项目的论证研讨对于提高我国自动化毛织产业整体技术水平具有重要意义。希望通过本次论证研讨会议对公司的产品应用、专利战略布局、研发人员技术水平提出宝贵指导意见。活动的背景: 毛织服装产业与电子信息、玩具、制鞋等产业是东莞市重要支柱形产业,我市进行毛织生产、加工及相关配套企业的企业分布很广且密,经过多年的发展,已形成良好的产业基础。各行业配套完善,产业链发达。但随着近年来国际金融连续动荡,融资难度增加,各地分散流动以至南下劳动力减少、工资上涨幅度增加、原材料成本增加、人民币升值增加、单价下降、

订单减少等因素影响,劳动密集型的毛织服装企业利润逐年减少,以至该行业企业面临严重生存威胁

,行业发展举步维艰!因此能让该行业能继续发展下去的道路就是“转型”,而减少用工、提高效率是毛织服装产业进行转型升级,焕发行业生机的重要途径之一。当前,大量毛织服装企业已逐步采用电脑横织机代替传统人工劳动力,在管理、设计上大量依靠管理软件和设计软件完成日常工作。毛织吓数工艺是毛织企业生产过程中一个重要的环节,随着电脑横织机的大量采用,传统的手工画图吓数工艺已远远不能满足生产的需要。目前市面上的毛织吓数工艺软件功能单一,同一款式不能自由调节不同码数、不能自动生成电脑横织机可用的设计文件、不能自动预测成品效果。同时,一般从事毛织吓数工艺的师傅都文化水平不高,电脑操作技能有限,视觉化效果要好、操作便利的毛织吓数工艺系统软件能大大降低毛织吓数工艺入门门槛。针对上述问题,我公司正研发一套具备智能化程度高、3D可视化、兼容性好等优点的毛织工艺系统。该系统除了能够自动生成吓数师傅能看得懂的工艺报表,还能直接生成电脑横织机生产所需的机器数据,而且能够生成高仿真的平面效果图和3D试穿效果图,使各厂商及客户能够从不同的角度,不同方位来预测成品的效果,进行修改和定形最终产品。通过此系统,使各企业的人力资源、原材料资源等等都得到了很大程度的节约。为该行业今后的发展也奠定了坚定的基础。操作简单的毛织吓数系统软件能提高毛织企业生产效率,减少用工人手,减低劳动力成本。而高度仿真效果能帮助企业和客户减

针织衫生产工艺流程

针织衫生产的工艺流程 ???? 原料入厂检验→络纱(上油或过腊)→横机收发室→横机编织→半成品检验→套口收发→套口缝合→套口检验→手缝→手缝检验→照灯初验→洗水 →(小烫-打眼-订扣)→拔毛→照灯二次检验→蒸烫、整型→量尺、外观→定标→成验→终验→挂吊牌、包装→装箱、箱麦→入库(在成产中要不定期的验货) 1.?原料检验:原料入库后由化验部门及时抽样,纱线支数、条干均匀度、色差、色花、色牢度等检验,要求仓库要称重、查色号、缸号分开放好,检测回潮以及纱线的损耗。 2.络纱:纱线确认后要及时的为后道工序做好纱线处理,要求纱线过油或打腊,倒纱时要分颜色、缸号分开倒纱、放置以免混缸以及混色,如需要接头必需接彩头纱。 3.??横机收发室: (1)横机收发把纱线领到手后要核实纱线的重量、支数、批号、色号。 (2)确认后纱线要按工艺的报重发给操作工并详细记录操作工的领纱、衣片、退纱重量,以免纱线的流失和浪费。 (3)要按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 4.横机编织:

(1)编织前应由保全工进行机器的调试,符合工艺密度的要求,在进行编织。? (2)操作工要按工艺或磁盘、质量要求编织出符合要求的衣片并使之成形。5.半成品检验: (1)成形的衣片下机后要及时的进行密度的检验、尺寸、花型的符合。 ? (2)要求检验员要逐件检验工艺规定的收、放针、转数、衣片长短不一、罗纹的长度、密度均匀度、漏针、吊边、单丝、色差、搓板纱、脏活等疵点的检验(对能做处理的疵点进行修补) ?(3)要记录单片的重量。(如有2种以上的配色要进行各色的详细记录)?(4)在进行检验前因编织时衣片受到到不同方向的牵拉,应由量尺工人为的回缩。 6.套口收发:合格的半成品衣片由横机收发转倒套口收发室,在由收发员按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 7.套口缝合:套口工要按工艺要求进行缝合。 8.套口检验:检验员要按工艺要求检查套口工是否按工艺要求进行缝合的,并检验是否有掉套、松紧线道不均、吃辨、缝合挂肩、领型不圆顺、罗纹不齐、领拉伸过松或过紧(一般领拉伸在30—35CM)、缝合线松紧不合适(常规门襟带等拉伸较小外,一般拉伸率在130%,)、脏活等疵点。 9.手缝:手缝工要按工艺要求进行手工缝合。 10.手缝检验:并检验是否有线迹拉伸不均,漏针、断线、缝合不齐(如鸡心尖不尖、左右不对称)脏活等疵点。 11.照灯初检:这道工序是综合前几道工序的疵点检验。

羊毛衫工艺的计算公式

羊毛衫工艺的计算公式-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

羊毛衫工艺的计算公式(2013-4-19 8:24:22)添加到收藏系统分类:工艺吓数博主分类:默认分类 博文标签:羊毛衫工艺公式 第一节:旧平膊吓数纸的计算公式 一:后幅计算法(后膊不收花) (1)胸活×组织支数+缝口=后幅胸活支数 (2)身长领边度(膊度)-衫脚高×组织转数+缝口=身长总转数 (3)袖夹-1.5CM缝耗×组织转数+缝口=袖夹转数(上身位转数) (4)领活-1.5CM缝耗×组织支数=领活支数,(后领收花,12G, 9G,7G,一般用,1-2-3,5G,3G一般用1-2-2或1-1-2.最主要 是看后领深尺寸大小来确定怎样收花.) (5)膊活(肩活)×组织支数-领活总支数÷2=后幅一边剩针. (6)后幅胸活支数-膊活总支数÷2=后幅一边收夹支数,(收 夹一般用5--7CM转数收). (7)身长总转数-上身位转数=下身位转数,若有膊斜则用身长 总转数-膊斜转数(膊斜尺寸若没规定,一般用3CM计算)-上身 位转数(袖夹转数)=下身位转数. (8)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完

二:前幅计算公式 (1)前幅开针比后幅多2CM支数,多出的支数由收夹时收完. (2)前幅剩针和后幅一样,全长转数一样,下身位转数与后幅一样. (3)前幅收领圆领一般用收完领直位要剩多些, 最少要有2--3CM,收花个数视乎领位转数而定,圆领要尽量收圆. 领则最好一个转数收完要够V. (4)圆领用后领总支数-前领两边收领支数=前领落领支数.V 领则用后领总支数÷2=前领每边收领支数. (5)袖夹(上身位转数,若有落膊,要加膊斜转数)-收夹转数(收夹转数与后幅一样)-收领转数=收完夹至收领直位转数. (6)前幅开针支数-膊活(肩活)总支数÷2=前幅每边收夹支数 (7)旧平膊前幅收花:先快后慢,夹型要直,收花尽量用1级花收完三:袖计算方法 (1)袖夹总转数-收夹转数(若有落膊则要减膊斜转数)×2-2 ÷组织转数×组织支数×1.05+缝耗=袖尾剩针. (2)袖长膊度-袖咀长×组织转数×0.95=袖全长转数. 若袖长是后中度则要减膊活一半 = 袖长膊度

(完整word版)羊毛衫生产的工艺流程

羊毛衫生产的工艺流程 原料入厂检验→络纱(上油或过腊)→横机收发室→横机编织→半成品检验→套口收发→套口缝合→套口检验→手缝→手缝检验→照灯初验→洗水→(小烫-打眼-订扣)→拔毛→照灯二次检验→蒸烫、整型→量尺、外观→定标→成验→终验→挂吊牌、包装→装箱、箱麦→入库(在成产中要不定期的验货) 1.原料检验:原料入库后由化验部门及时抽样,纱线支数、条干均匀度、色差、色花、色牢度等检验,要求仓库要称重、查色号、缸号分开放好,检测回潮以及纱线的损耗。2.络纱:纱线确认后要及时的为后道工序做好纱线处理,要求纱线过油或打腊,倒纱时要分颜色、缸号分开倒纱、放置以免混缸以及混色,如需要接头必需接彩头纱。3.横机收发室: (1)横机收发把纱线领到手后要核实纱线的重量、支数、批号、色号。 (2)确认后纱线要按工艺的报重发给操作工并详细记录操作工的领纱、衣片、退纱重量,以免纱线的流失和浪费。 (3)要按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 4.横机编织: (1)编织前应由保全工进行机器的调试,符合工艺密度的要求,在进行编织。 (2)操作工要按工艺或磁盘、质量要求编织出符合要求的衣片并使之成形。 5.半成品检验: (1)成形的衣片下机后要及时的进行密度的检验、尺寸、花型的符合。 (2)要求检验员要逐件检验工艺规定的收、放针、转数、衣片长短不一、罗纹的长度、密度均匀度、漏针、吊边、单丝、色差、搓板纱、脏活等疵点的检验(对能做处理的疵点进行修补) (3)要记录单片的重量。(如有2种以上的配色要进行各色的详细记录) (4)在进行检验前因编织时衣片受到到不同方向的牵拉,应由量尺工人为的回缩。6.套口收发:合格的半成品衣片由横机收发转倒套口收发室,在由收发员按生产计划均衡合理的发给每个操作工并记录发、收回时间,认真填写日、月报表。 7.套口缝合:套口工要按工艺要求进行缝合。 8.套口检验:检验员要按工艺要求检查套口工是否按工艺要求进行缝合的,并检验是否有掉套、松紧线道不均、吃辨、缝合挂肩、领型不圆顺、罗纹不齐、领拉伸过松或过紧(一般领拉伸在30—35CM)、缝合线松紧不合适(常规门襟带等拉伸较小外,一般拉伸率在130%,)、脏活等疵点。 9.手缝:手缝工要按工艺要求进行手工缝合。 10.手缝检验:并检验是否有线迹拉伸不均,漏针、断线、缝合不齐(如鸡心尖不尖、左右不对称)脏活等疵点。 11.照灯初检:这道工序是综合前几道工序的疵点检验。 (1)横机编织所出现的问题如:罗纹的长度、密度均匀度、漏针、吃针、吊边、单丝、色差、搓板纱、等疵点。 (2)套口缝合问题的现象:掉套、松紧线道不均、吃辨、缝合挂肩、领型不圆顺、罗纹不齐、领拉伸过松或过紧、缝合线松紧不适中。