桥式起重机偏轨箱形梁疲劳强度计算_侯屹

论桥式起重机“啃轨”现象的原因和处理方法示范文本

论桥式起重机“啃轨”现象的原因和处理方法示范 文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

论桥式起重机“啃轨”现象的原因和处 理方法示范文本 使用指引:此操作规程资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 文章通过分析桥式起重机在“啃轨”现象的原因,从 不同方面分析桥式起重机“啃轨”的处理方法,以减少起 重机工作时啃轨现象的发生。 桥式起重机在工作中出现“啃轨”现象非常常见,主 要表现在几个方面:一是起重机的轨道侧面或车轮轮缘内 侧有斑痕,甚至有毛刺或掉铁屑;二是起重机在工作运行 中车体出现歪斜,使得车轮走偏和扭摆,这种情况在起重 机起动或制动时更明显;三是起重机在运行过程中发出金 属啃咬“嘶嘶”或“吭吭”声;四是起重机运行中出现爬 轨或脱轨等严重现象。下文在处理桥式起重机“啃轨”现 象时,从现场观察判断以及做相关数据检测,提出了解决

措施并对其进行了整改。 桥式起重机“啃轨”现象的原因 桥式起重机“啃轨”现象发生的原因较多,车轮、轨道、传动系统都可能造成这种现象。理论上产生“啃轨”的主要原因有以下几点: 第一,车轮的原因。车轮导致桥式起重机“啃轨”可能是由于机器制造和加工过程中存在误差、投入实际使用中磨损不均、维修过程中更换单边零件等,使得起重机两侧车轮直径存在差异,在转速一致的情况下,直径较大的车轮会逐步超强,两侧运行不同步,车体倾斜导致“啃轨”。如果起重机的四个车轮不在矩形的四角,或者同侧的车轮中心不在一条直线上,这将发生车轮中心线偏斜造成啃轨。如果同侧车轮的中心线与轨道顶面未处于垂直状态,致使车轮踏面和钢轨顶面的接触面积变小,单位面积的压力增大,造成车轮磨损不均匀,甚至会在踏面上磨出

桥式起重机大车运行机构的计算(DOC)

第三章桥式起重机大车运行机构的计算 3.1原始数据 起重机小车大车 载重量(T) 跨度 (m) 起升高度 (m) 起升速度 (m/min ) 重量 (T) 运行速度 (rVmin) 小车重量 (T) 运行速度 (m min ) 16 16.5 10 7.9 16.8 44.6 4 84.7 3.2确定机构的传动方案 本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。机构工作性能好,受机架变形影响小, 安装和维修方便。可以省去长的走台,有利于减轻主梁自重。 1 L J(\ 图大车运行机构图 1 —电动机2—制动器3—咼速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9—车轮 3.3车轮与轨道的选择 3.3.1车轮的结构特点 车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。 通常起重机大车行走车轮主要采用双轮缘车轮。对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。 车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。从动轮采用圆柱形,驱动轮可以采用圆柱形,也可以采用圆锥形,单轮缘车轮常为圆锥形。采用圆锥形踏面车轮时须配用头部带曲率的钢轨。 在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

3.3.2车轮与轨道的初选 选用四车轮,对面布置 桥架自重:G =0.45Q 起+ 0.82L =20.73t =207.3kN 式中 Q 起――起升载荷重量,为16000kg L --- 起重机的跨度,为16.5m 满载最大轮压:P max = 口+ Q ^q ? J 4 2 L 式中 q ――小车自重,为4t i ――小车运行极限位置距轨道中心线距离,为 代入数据计算得:P max = 132.7kN 空载最大轮压:隘x=^+q 牛 1 代入数据得p max =60kN 空载最小轮压:P m 十宁吗十 代入数据得 P min =43.64 kN 载荷率: Q = 160 二 0.772 G 207.3 查《机械设计手册 第五版起重运输件?五金件》表 60~90m/min ,Q 起/G =0.772,工作类型为中级时,选取车轮直径为600mm 时, 图起重机钢轨 图大车行走车轮 1.5 m 8-1-120,当运行速度在

噪声计算公式

三、时间平均声级或等效连续声级Leq A 声级能够较好地反映人耳对噪声的强度和频率的主观感觉,对于一个连续的稳定噪声,它是一种较好的评价方法。但是对于起伏的或不连续的噪声,很难确定A 声级的大小。例如我们测量交通噪声,当有汽车通过时噪声可能是75d B ,但当没有汽车通过时可能只有50dB ,这时就很难说交通噪声是75dB 还是50dB 。又如一个人在噪声环境下工作,间歇接触噪声与一直接触噪声对人的影响也不一样,因为人所接触的噪声能量不一样。为此提出了用噪声能量平均的方法来评价噪声对人的影响,这就是时间平均声级或等效连续声级,用Leq 表示。这里仍用A 计权,故亦称等效连续A 声级L Aeq 。 等效连续A 声级定义为:在声场中某一定位置上,用某一段时间能量平均的方法,将间歇出现的变化的A 声级以一个A 声级来表示该段时间内的噪声大小,并称这个A 声级为此时间段的等效连续A 声级,即: ()??????? ??????????=?dt P t P T L T A eq 2001lg 10 =??? ? ???T L dt T A 01.0101lg 10 (2-4) 式中:p A (t )是瞬时A 计权声压;p 0是参考声压(2×10-5 Pa );L A 是变化A 声级的瞬时值,单位dB ;T 是某段时间的总量。 实际测量噪声是通过不连续的采样进行测量,假如采样时间间隔相等,则: ??? ??=∑=n i L eq Ai N L 11.010 1lg 10 (2-5) 式中:N 是测量的声级总个数,L A i 是采样到的第i 个A 声级。 对于连续的稳定噪声,等效连续声级就等于测得的A 声级。 四、昼夜等效声级 通常噪声在晚上比白天更显得吵,尤其对睡眠的干扰是如此。评价结果表明,晚上噪声的干扰通常比白天高10dB 。为了把不同时间噪声对人的干扰不同的因素考虑进去,在计算一天24h 的等效声级时,要对夜间的噪声加上10dB 的计权,这样得到的等效声级为昼夜等效声级,以符号L dn 表示;昼间等效用L d 表示,指的是在早上6点后到晚上22点前这段时间里面的等效值,可以将在这段时间内的Leq 通过下面的公式计算出来;夜间等效用L n 表示,指的是在晚上22点后到早上6点前这段时间里面的等效值,可以将在这段时间内的Leq 通过下面的公式计算出来:

桥式起重机车轮与轨道常见机械事故障分析及预防措施(正式)

编订:__________________ 单位:__________________ 时间:__________________ 桥式起重机车轮与轨道常见机械事故障分析及预防 措施(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-8021-63 桥式起重机车轮与轨道常见机械事故障分析及预防措施(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 起重机在运行过程中车轮与轨道常见的故障为车轮的啃道及小车的不等高、打滑。其中造成啃道的原因是多方面的,且啃道的形式是多样的。啃道轻者影响起重机的寿命,重者会造成严重的伤亡事故,因此特种设备管理人员对于啃道要引起足够的重视。造成啃道的主要原因是安装时产生不符合要求误差的、不均匀摩擦及大车传动系统中零件磨损过大、键连接间隙过大造成制动不同步。 因此各单位的特种设备主管部门在安装、维修起重机时一定要找有资质的单位进行安装、维修,从而保证设备安全及运行寿命;同时特种设备管理人员要加强平时的检查管理,避免起重机发生啃道的机械故障,在检查过程中要认真、细致地找出啃道的原因,

吊钩桥式起重机

吊钩桥式起重机安全操作规程 1、操作(作业)者的资质 1.1 经过专门安全技术培训,且经考试合格持有特种作业操作证者,方能进行操作,其它人不得操作; 2、操作(作业)前的检查准备 2.1开车前应认真检查机械,电气部份和防护保险装置是否完好,灵敏可靠,如果控制器、制动器、限位器、电铃紧急开头等主要附件失灵,严禁吊行; 2.2检查各传动装置、操纵机构、大、小车行轮、卷筒、吊钩、滑轮、销轴、钢丝绳等有无磨损及不良处,并以目视观察轨道上有无障碍物,导轨两端缓冲限位器是否牢固; 2.3试验起升高度和运行限位开关以及制动器动作是否灵敏、可靠; 2.4 行车运行时有无异常声音; 2.5 吊钩放到最低位置时,钢丝绳在卷筒上最少留有三圈以上,钢丝绳有无明显磨损腐蚀,烧坏压偏变形、折断,有无断丝现象; 2.6 以上的检查确认一切正常后,方可进行工作,如有异常立即报告、检修,不得迁就使用。 2.7操作者在作业时,必须穿工作服,戴安全帽,穿防滑防砸的劳保皮鞋。 3、本作业中关键步骤及注意事项 3.1必须听从挂钩起重人员(一人)指挥,正常吊动时不准多人指挥,但对任何人发动紧急停车信号都应立即停车; 3.2行车操作者必须在得到指挥信号后方能进行操作,行车起动前应先鸣铃; 3.3当大、小车临近终端时速度要缓慢,不准用倒车代替制动,限位缓冲器代替停车,紧急开关代替普通开关; 3.4行车在行走时,大车导轨及小车导轨上严禁有人员逗留; 3.5工作停歇时不准将吊载物悬在空中停留。运行中地面有人或落放吊件时应鸣铃警告,严禁吊物在人头上越过,吊运物件离地面不得过高; 3.6重吨位物件起吊时,应先稍离地面试吊,确认吊挂平稳,制动良好,然后升高缓慢运行,不准同时操作三只控制器; 3.7检修行车应停靠在安全地点,切断电源,挂上禁止合闸的标志; 3.8运行中发生突然停电,关掉电源开关,起吊件未放下或吊载物悬吊未脱钩,不准离开工作岗位,如长时间不来电必须在被吊起的吊载物下做支撑防护,并挂警示标志; 4、本作业中禁止的行为 4.1 超过额定负荷不吊; 4.2 指挥信号不明,重量不明、光线暗淡不吊; 4.3 吊绳和附件捆缚不牢,不符合安全要求不吊; 4.4 行车吊挂重物直接进行加工的不吊; 4.5 歪拉、斜挂不吊; 4.6 吊载物上站人或工件上放有活动物不吊; 4.7 带棱角刃口物体未垫好不吊; 4.8 氧气瓶、乙炔发生器等具有爆炸性物品不吊; 4.9埋在地下的物件不吊; 4.10 管理人员违章指挥时不吊; 5、本作业中事故的应急与响应 5.1 若设备发生故障,应发出警示,然后将吊载物放回地面,若是起升机构故障,应将载物

疲劳强度的计算

摘要:零件的疲劳强度是一个值得深刻探讨的问题,在众多领域有着至关重要 的地位,零件的疲劳强度决定了其疲劳寿命,也就决定了对零件的选择和对这个器件的设计。本论文在参考多方资料,以及在平日学习中积累总结的经验之后,对零件疲劳强度的计算有了一些结论,得出影响导致零件疲劳的原因有破坏应力与循环次数之间量的变化影响,静应力的影响,应力集中的影响,零件绝对尺寸的影响,表面状态与强化的影响等方面。在分析零件疲劳产生原因之后,得出许多关系变化图与计算方法。运用这些计算方法,对零件疲劳极限进行了计算上的确定。并总结出疲劳强度在一些条件下的相关计算方法,如在简单应力状态,复杂应力状态下的不同。对疲劳强度安全系数的确定也进行了一系列分析,最后,尝试建立了疲劳强度的统计模型。 Abstract:The fatigue strength of parts is a worthy of deep discussion, have a vital role in many fields, the fatigue strength of parts determines its fatigue life, also decided on the part of the selection and the device design.This paper in reference to various data, and after the usual study accumulation experience, calculation of the fatigue strength of parts have some conclusion, that caused damage should change between force and the number of cycles of the causes of fatigue parts, the influence of static stress, effect of stress concentration, affects the absolute size, surface state and strengthening effect etc.. After the analysis of fatigue causes, draw many relationship graph and calculation method. Using the calculation method of fatigue limit, determined the calculation. And summarizes the related calculation under some conditions the method of fatigue strength, as in the simple stress state, the complex stress state under the different. Determination of the fatigue strength safety factor is also carried out a series of analysis, finally, try to establish a statistical model of fatigue strength. 关键词:零件疲劳寿命疲劳强度 Key word:Spare parts Fatigue life Fatigue strength

桥式起重机设计计算讲义(DOC)

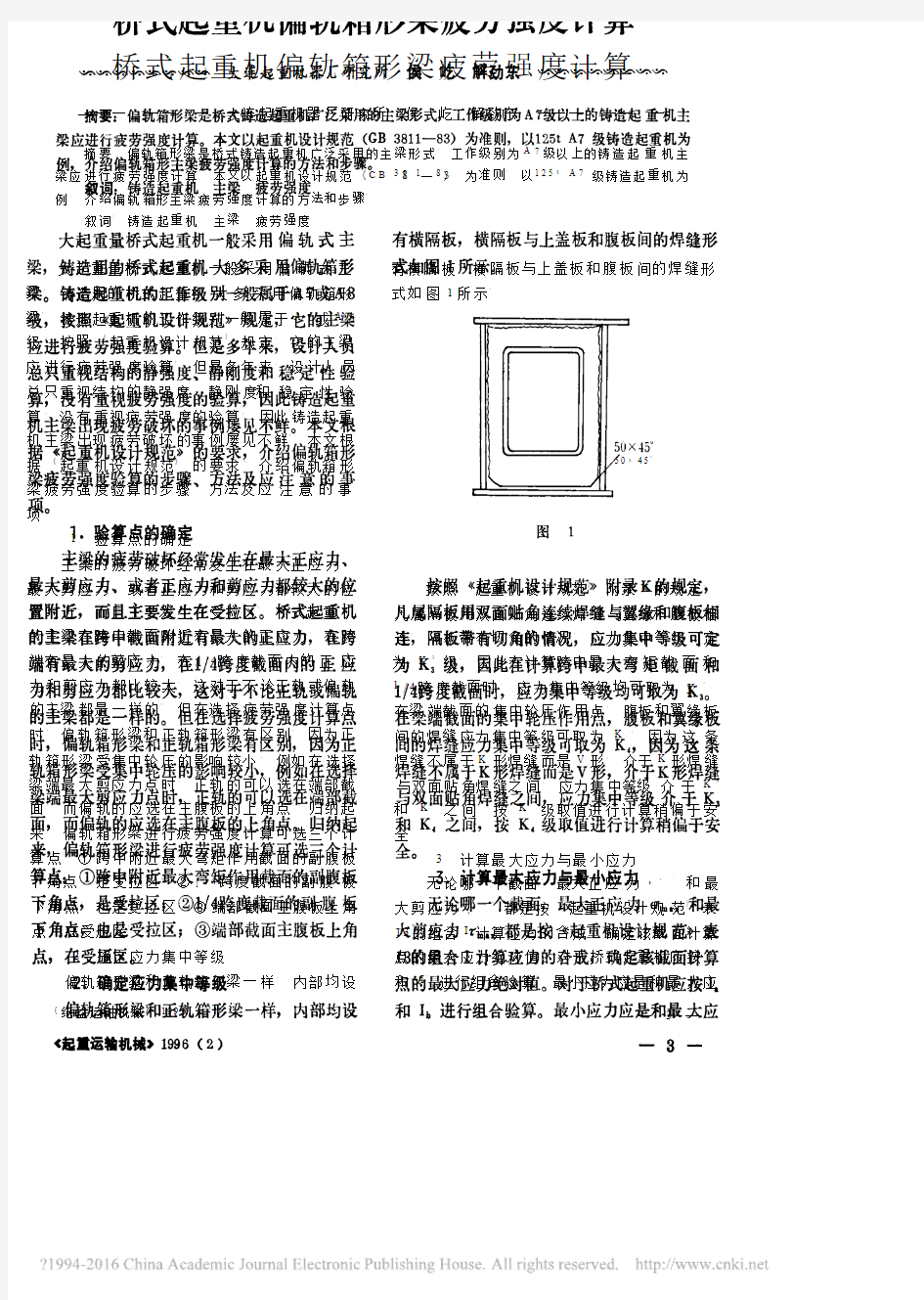

一、通用桥式起重机箱形主梁强度计算(双梁小车型) 1、受力分析 作为室内用通用桥式起重机钢结构将承受常规载荷G P 、Q P 和H P 三种基本载荷和偶然载荷S P ,因此为载荷组合Ⅱ。 其主梁上将作用有G P 、Q P 、H P 载荷。 主梁跨中截面承受弯曲应力最大,为受弯危险截面;主梁跨端承受剪力最大,为剪切危险截面。 当主梁为偏轨箱形梁时,主梁跨中截面除了要计算整体垂直与水平弯曲强度计算、局部弯曲强度计算外,还要计算扭转剪切强度,弯曲强度与剪切强度需进行折算。 2、主梁断面几何特性计算 上下翼缘板不等厚,采用平行轴原理计算组合截面的几何特性。

图2-4 注:此箱形截面垂直形心轴为y-y 形心线,为对称形心线。因上下翼缘板厚不等,应以x ’— x ’为参考形心线,利用平行轴原理求水平形心线x —x 位置c y 。 ① 断面形状如图2-4所示,尺寸如图所示的H 、1h 、2h 、B 、b 、0b 等。 ② 3212F F F F ++=∑ [11Bh F =,02bh F =,23Bh F =] ③ Fr q ∑= (m kg /) ④ 3 21232021122.)21(2)2(F F F h F h h F h H F F y F y i i c +++++- =∑?∑= (cm ) ⑤ 2 233 22323212113 112212)(212y F Bh y F h h H b y F Bh J x ?++?+--+?+= (4cm ) ⑥ 202032231)2 2(21221212b b F h b B h B h J y ++++= (4cm ) ⑦ c X X y J W /=和c X y H J -/(3cm ) ⑧ 2 B J W y y = (3cm ) 3、许用应力为 ][σ和 ][τ。

桥式起重机啃轨原因分析及解决方式

桥式起重机啃轨原因分析及解决方式 起重机是一种常用设备,不仅在陆地上我们可以见到各种类型的起重机,被广泛应用于冶金、矿山、机械制造加工等行业。随着企业的使用频率越来越高,在正常使用保养中,桥式起重机会经常出现啃轨的现象。下文我们将对这一现象进行分析。 1啃轨的定义 啃轨是指在起重机大车或小车运行过程中,大车或者小车的车轮轮缘与轨道侧面应该保持一定间隙,但由于车轮轮缘与轨道侧面接触产生水平侧向推力,引起轮缘与轨道的摩擦及磨损,通常称为啃轨。 2啃轨的危害 ①. 降低车轮的使用寿命

由于起重机的车轮的材料一般是使用铸钢,经过淬火等工序之后,一般可以使用10年以上。但是由于啃轨的原因,车轮的寿命会大大减小,这会严重影响生产安全和生产效率。 ②.磨损轨道 啃轨情况的发生,车轮和轨道由于是刚性接触,会在一定程度上加剧轨道的磨损,随着磨损量的增大,起重机大小车的稳定性减小,严重影响安全。 ③.脱轨危险 当车轮或轨道磨损严重时,车轮可能会爬到轨道顶面,致使大车或小车脱轨,引发安全事故。 ④影响厂房的结构 用于起重机啃轨时会发出噪声、引起震动,而且起重机运行时会产生水平侧向力,使起重机产生不正常的振动,从而是厂房建构产生振动,受到一定程度的损害。 3啃轨的判定及表现形式 ①.在起重机轨道的侧面有很明显摩擦很光亮的平面,导轨上有很锋利的棱角,轨道顶面有雪白色的亮斑。 ②.桥式起重机行驶时,轮缘与轨道之间的间隙有明显的变大或者变小现象。 ③.桥式起重机在运行中,车体产生歪斜,车轮走偏。

④.大车运行时会产生刺耳啃轨声,啃轨严重时,大车不仅会产生刺耳的噪声,而且会引起大车轻微的跳动,这也就是我们通常说的爬轨现象。 4 啃轨原因分析 引起起重机啃轨的原因很多,但主要原因有这两个方面:一是轨道变形;二是起重机工业制造技术上存在缺陷以及安装者安装能力及技术不足。 引起轨道形变的原因有以下几个方面: ①.由于起重机的大车和小车经常在轨道上来回行走,轨道上承受的这种压力在外部表现为间歇性的,而在轨道内的应力表现形式为交变应力,这来来回回反复的作用,就会使轨道产生变形或位移。 ②.起重机大小车行走机构在理想设计下,是按直线行走的。但在实际工作中,是负重行走的,这本不会有什么影响,但是不同的企业有不同的管理方式、工作人员的操作技能也有差异,这就会存在外拉斜吊的现象,这现象势必会啃轨。 ③.轨道基础发生变化。比如地质下陷。起重机能否行走正常,主要取决于轨道的状态。而目前最常用的办法是经常不断地调整轨道。 车轮的安装质量以及车轮本身的质量问题,也是造成啃轨现象的重要原因:①.起重机长时间超载运行,或起重机主梁残余应力等引起起重机的主梁、端梁、车架产生形变,引起车轮的歪斜,造成啃轨。 ②.两主动轮踏面的直径不对等。起重机运行时,因为轮直径不同,两侧车轮在电动机转速相同的情况下,运行速度必然不同,这就会引起“画圆”现象,从而使得轮缘与轨道两侧刚性接触,造成啃轨现象。

电动-电磁吊钩桥式起重机性能说明

电动/电磁吊钩桥式起重机性能说明 设计、制造的依据和标准 ISO国际标准化组织 IEC国际电工委员会 AWC美国焊接协会标准 GB3811-1983 起重机设计规范 GB6067-1985 起重机械安全规程 GB5905-1986 起重机试验规范和程序 参照标准:(供设计补充和参考) GB/T14405-1993 通用桥式起重机 GB/T14407-1993 通用桥式和门式起重机司机室技术条件 GB/T10183-1988 桥式和门式起重机制造及轨道安装公差 GB/T12602-90 起重机械超载保护装置安全技术规范 GB/T50278 起重设备安装工程及验收规范 GBJ17-1988 钢结构设计规范 GB7588-2003 电梯制造与安装安全规范 GBI232-82 电气装置安装工程施工及验收规范 GB50168-1992 电气装置安装工程电缆线路施工及验收规范 GB50169-1992 电气装置安装工程接地装置施工及验收规范 GB50150-1991 电气装置安装工程电气设备交接试验标准 GBJ115-1987 工业电视系统工程设计规范 JB4315 起重机电控设备标准 GBT12467-1990 焊接质量保证一般原则

GB/T985-1988 碳钢、底合金钢焊缝坡口的基本型式与尺寸 JB/JQ4000.3-1986 焊接件通用技术要求 GB3323-1987 钢熔化焊对接接头射线照相和质量分级 JB/T4730-1994 压力容器无损检测 JB/ZQ2007-90 起重机电气制图 TJ231 机械设备安装工程施工及验收规范 GB9286-1988 色漆和清漆漆膜的划格试验 GB8923-1988 涂装前钢材表面锈蚀等级和除锈等级 GB8918-1988 优质钢丝绳 GB700 碳素结构钢 GB5972-1986 起重机械用钢丝绳检验和报废实用规范 设备的结构组成 整台起重机是由桥架、小车(装有起升机构和运行机构)、起重机运行机构、电气设备、电磁吸盘系统(电磁双梁)、旋转机构(电磁双梁)五大部分组成。 起升机构、小车运行机构、旋转机构和起重机运行机构是起重机的各个工作机构,各机构都备有单独的电动机,进行各自的驱动。 一、金属结构 金属结构包括桥架、小车架和操纵室。桥架是由两根箱形主梁、两箱形端梁和主梁两侧的走台所组成。在主梁的主盖板上铺设轨道,供小车行走之用。与主梁连接的一侧走台上安装起重机的运行机构, 另一侧走台安装小车导电的滑线。走台的外侧都有栏杆, 以保障检修人员的安全。操纵室为密封式, 室内带风扇、座椅、入口为左端。 主梁与端梁进行刚性联接。两根端梁的中部是用螺栓连接起来的可拆件。这样,整个桥架可以拆开成两半以便运输和安装。

180t桥式起重机计算

140/32T*22M铸造起重机增容改造计算书1、主起升机构计算 起重量180t 吊具20t 起升速度7m/min 起升高度22m 工作级别M7 1.1钢丝绳的选择 起升载荷Q=180+20t(包括吊梁重量) 滑轮倍率m=6 滑轮效率η≈0.95 钢丝绳安全系数n=7.0 钢丝绳最大静拉力S S=Q=(180+20)×9.85=86.4KN 2×2×2×m×η2×2×6×0.95 选择钢丝绳 30NAT 6*19W+IWR-1870 钢丝绳直径φ30 钢丝绳最小破断拉力599KN 安全系数校 η=599 =7≥7 86.4 2、电动机选择 2.1计算电动机静功率Pj 起升载荷Q=180+20t 起升速度V=7m/min 机构总效率η=0.85 电动机台数2台 P j= QV = (180+20)×9.85×7×103 =135KW 2×1000×η2×1000×60×0.85 (共9页第1页) 1.2.2选择电动机 选用YZR400L2-10电机 额定功率200KW,同步转速588r/min S3 60% 功率170KW 同步转速591r/min 1.3减速器传动比计算 起升速度7m/min 卷筒直径Do=φ1400 单层双联缠绕,倍率m=6 钢丝绳直径do=30 电动机转速n电=591r/min 钢丝绳平均中径(计算直径)D=1430mm i=π×D×n电=π×1.43×591=63.1

m×v6×7 选减速器传动比I=63.02 1.4选择制动器 1.4.1高速级制动器选择 起升载荷Q=180+20t 减速器传动比I=63.02 卷筒计算直径D=1.43m 钢丝绳直径do=30 滑轮倍率m=6 机构总效率η=0.85 制动器数量n=4 制动安全系数K=1.25 制动力矩 T E=K×Q×D×η = (180+20)×9.85×103×1.43×0.85×1.25×2 =3947Nm 2×n×m×I4×6×63.02 选择制动器 选用YWZD-630/300制动器,制动力矩4500Nm(共9页第2页)2、副起升机构计算 起重量40t 吊具2t 起升速度9.33m/min 起升高度24m 工作级别M6 2.1钢丝绳的选择 起升载荷Q=40+2t(包括吊钩重量) 滑轮倍率m=4 滑轮效率η≈0.97 钢丝绳安全系数n=6 钢丝绳最大静拉力S S=Q=(40+2)×9.85=53.3KN 2×2×2×m×η2×4×0.97 选择钢丝绳 22NAT 6*19W+IWR-1870 钢丝绳直径φ22 钢丝绳最小破断拉力322KN 安全系数校 η=322 =6>6 53.3 2.2、电动机选择 2..2.1计算电动机静功率Pj 起升载荷Q=40+2t 起升速度V=9.33m/min 机构总效率η=0.9 电动机台数1台

桥式起重机车轮与轨道常见机械事故障分析及预防措施

仅供参考[整理] 安全管理文书 桥式起重机车轮与轨道常见机械事故障分析及预防 措施 日期:__________________ 单位:__________________ 第1 页共3 页

仅供参考[整理] 桥式起重机车轮与轨道常见机械事故障分析及预防措施起重机在运行过程中车轮与轨道常见的故障为车轮的啃道及小车 的不等高、打滑。其中造成啃道的原因是多方面的,且啃道的形式是多样的。啃道轻者影响起重机的寿命,重者会造成严重的伤亡事故,因此特种设备管理人员对于啃道要引起足够的重视。造成啃道的主要原因是安装时产生不符合要求误差的、不均匀摩擦及大车传动系统中零件磨损过大、键连接间隙过大造成制动不同步。 因此各单位的特种设备主管部门在安装、维修起重机时一定要找有资质的单位进行安装、维修,从而保证设备安全及运行寿命;同时特种设备管理人员要加强平时的检查管理,避免起重机发生啃道的机械故障,在检查过程中要认真、细致地找出啃道的原因,并采取相应的措施。小车车轮的不等高是起重机运行中的极不安全的因素,小车的不等高使小车在运行中一个车轮悬空或轮压太小可能引起小车车体的震动。造成小车车轮不等高的因素是由多方原因引起的,但是主要原因是安装误差不符合要示求及小车设计本身重量不均匀,因此对小车不等高的故障要全面分析,把小车不等高的问题解决好。 起重机在运行过程中由于轨道不清洁、启动过猛、小车轨道不平、车轮出现椭圆、主动轮之间的轮压不等的原因使得小车产生打滑环象,这就要求特种设备管理人员在检查过程中一定要认真仔佃,发现问题要及时解决,避免产生小车打滑的现象。 第 2 页共 3 页

仅供参考[整理] 安全管理文书 整理范文,仅供参考! 日期:__________________ 单位:__________________ 第3 页共3 页

桥式起重机主梁强度、刚度计算

桥式起重机箱形主梁强度计算 一、通用桥式起重机箱形主梁强度计算(双梁小车型) 1、受力分析 作为室内用通用桥式起重机钢结构将承受常规载荷P G、P Q和P H三种基本载荷和偶然载荷P S,因此为载荷组合H。 其主梁上将作用有P G、P Q、P H载荷。 主梁跨中截面承受弯曲应力最大,为受弯危险截面;主梁跨端承受剪力最大,为剪切危险截面。 当主梁为偏轨箱形梁时,主梁跨中截面除了要计算整体垂直与水平弯曲强度计算、局部弯曲强度计算外,还要计算扭转剪切强度,弯曲强度与剪切强度需进行折算。 2、主梁断面几何特性计算 上下翼缘板不等厚,采用平行轴原理计算组合截面的几何特性。

④y c h 1 R (H 寸) 1 2 巴佗 h 2) (cm ) ⑤ J x Bh 13 12 2 F 1 y 1 2b(H hi h 2)3 2 2F 2 y 3 F 3 y (cm ) 12 2 12 ⑥ J y AB 3 h 2B 2 2 也 2F 2 (弓 b )2 (cm 4) 12 12 12 2 2 图2-4 注:此箱形截面垂直形心轴为 y-y 形心线,为对称形心线。因上下翼 缘板厚不等,应以x '— X’为参考形心线,利用平行轴原理求水平形心线 x — X 位置y c 。 ① 断面形状如图2-4所示,尺寸如图所示的H 、h i 、h 2、B 、b 、b o 等。 ② F F i 2F 2 F 3 [ F i Bh i , F 2 bh o , F 3 Bh ?] ③ q Fr (kg/m ) F 1 2F 2 F 3

⑦W X J x/y c和J x/H y c(cm3) ⑧W y J y B (cm3) 3、许用应力为[]和[] 4、受力简图 Pi P2 图2-5 P i与P2为起重小车作用在一根主梁上的两个车轮轮压,由P Q和小车自重分配到各车轮的作用力为轮压。如P i P2 P时,可认为P等于P Q和小车

钢筋疲劳计算

这部分要求大家掌握: 影响疲劳强度的主要因素包括,应力幅,应力循环次数,结构构造细节(构造细节决定了应力集中程度,教材按照规范把不同的构造分成了8种类型),疲劳强度的计算。 疲劳破坏属于脆断。 GB50017-2003规定,小结如下: 1、直接承受动力荷载重复作用的钢结构及其连接,当应力变化的循环次数n 等于或大于5万次时(美国规范是2万次),应进行疲劳计算; 2、应力循环中不出现拉应力的部位,可不计算疲劳; 3、计算疲劳时,应采用荷载的标准值; 4、对于直接承受动力荷载的结构,计算疲劳时,动力荷载标准值不乘动力系数; 5、疲劳计算应采用容许应力幅法,应力按弹性状态计算。区分为常幅疲劳和变幅疲劳。常幅疲劳计算如下:Δσ≤[Δσ] Δσ——对焊接部位为应力幅,Δσ=σmax -σmin 对非焊接部位为折算应力幅,Δσ=σmax -0.7σmin βσ/1][?? ? ??=?n C ,n ——应力循环次数;C 、β参数,查表确定。 6、规定不适用于特殊条件(如构件表面温度大于150℃,处于海水腐蚀环境,焊后经热处理消除残余应力以及低周-高应变疲劳条件等)下的结构构件及其连接的疲劳计算。 规范存在的问题: (1)不出现拉应力的部位可不计算疲劳。但对出现拉应力的部位,例如 σmax =140MPa 、σmin =-10MPa 和σmax =10MPa 、σmin =-140MPa 两种应力循环,Δσ都是150, 按规范计算疲劳强度相同,显然不合理。 (2)螺栓受拉时,螺纹处的应力集中很大,疲劳强度很低,常有疲劳破坏的实例,但规范没有规定,应予补充。

【计算例题】 某承受轴心拉力的钢板,截面为400mm ×20mm ,Q345钢,因长度不够而用横向对接焊缝如图所示。焊缝质量为一级,焊缝表面加工磨平,。钢板承受重复荷载,预期循环次数610=n 次,荷载标准值0,1365min max ==N kN N ,荷载设计值kN N 1880=。试进行疲劳计算。 提示:容许应力幅βσ/1][?? ? ??=?n C ,4,1061.812=?=βC ,2/295mm N f =。 更详细些的规定(不需要大家掌握):GB50017-2003规范对疲劳计算所作的说明 6.1一般规定 6.1.1本条阐明本章的适用范围为直接承受动力荷载重复作用的钢结构,当其荷载产生应力变化的循环次数4105?≥n 时的高周疲劳计算。需要进行疲劳计算的循环次数,原规范规定为510≥n 次,考虑到在某些情况下可能不安全,参考国外规定并结合建筑钢结构的实际情况,改为4105?≥n 次。 6.1.2本条说明本章的适用范围为在常温、无强烈腐蚀作用环境中的结构构件和连

桥式起重机吊钩设计计算

武汉交通职业学院港口起重机械课程设计 设计题目:桥式起重机吊钩设计计算 专业:轮机工程技术(港口) 班级: 学号: 姓名: 指导教师: 日期:2011年11月25日

目录 第1章设计概述 (3) 1.1设计主要内容 (3) 1.2设计主要思路 (3) 1.3设计背景和意义 (3) 第2章吊钩的设计 (4) 2.1吊钩装置概述 (4) 2.2设计计算过程 (4) 2.3计算方法概述 (4) 2.4主要技术指标: (4) 2.5吊钩原始参数及概述 (5) 2.6吊钩设计步骤 (5) 2.7钩身校核: (6) 第3章吊钩横梁计算: (7) 第3章拉板计算: (8) 第4章滑轮选择计算 (9) 4.1滑轮直径的确定: (9) 4.2滑轮轴受力图、弯矩图 (9) 4.3滑轮轴计算: (9) 第5章钢丝绳 (11) 第6章卷筒设计与校核 (12) 6.1卷筒的设计 (12) 6.2卷筒的强度校核及抗压稳定性验算 (12) 6.3卷筒计算及校核 (12) 设计心得 (13) 参考文献 (13)

第1章设计概述 1.1设计主要内容 吊钩的设计计算。 根据起重量,工艺条件等选择确定吊钩的材料、形式、尺寸,对拉板、吊钩横梁进行设计,并对强度进行校核。 1.2设计主要思路 本设计参照《港口起重机械》教材等有关资料,对起重机吊钩装置设计计算。参考设计手册选用标准部件,对起重机吊钩及其相联构件(滑轮组、钢丝绳、卷筒)进行设计,采用许用应力法和极限状态法对起重机的强度、疲劳强度、稳定性、刚度等进行校核计算。在完成设计说明书后根据吊钩装置设计过程绘制出装配图和关键部件零件图。 1.3设计背景和意义 起重机械是用来对物料进行起重、运输、装卸或安装等作业的机械装置,在国民经济各部门都有广泛应用。起着减轻体力劳动、节省人力、提高劳动生产率和促进生产过程机械化的重要作用。吊钩装置是起重机最重要的承载部件。吊钩装置要求强度高、转动灵活、工作可靠。

螺栓疲劳强度计算分析

螺栓疲劳强度计算分析 摘要:在应力理论、疲劳强度、螺栓设计计算的理论基础之上,以疲劳强度计算所采取的三种方法为依据,以汽缸盖紧螺栓连接为研究对象,进行本课题的研究。假设汽缸的工作压力为0~1N/mm2=之间变化,气缸直径D2=400mm,螺栓材料为5.6级的35钢,螺栓个数为14,在F〞=1.5F,工作温度低于15℃这一具体实例进行计算分析。利用ProE建立螺栓连接的三维模型及螺杆、螺帽、汽缸上端盖、下端盖的模型。先以理论知识进行计算、分析,然后在分析过程中借助于ANSYS有限元分析软件对此螺栓连接进行受力分析,以此验证设计的合理性、可靠性。经过近几十年的发展,有限元方法的理论更加完善,应用也更广泛,已经成为设计,分析必不可少的有力工具。然后在其分析计算基础上,对于螺栓连接这一类型的连接的疲劳强度设计所采取的一般公式进行分类,进一步在此之上总结。 关键词:螺栓疲劳强度,计算分析,强度理论,ANSYS 有限元分析。

Bolt fatigue strength analysis Abstract:In stress fatigue strength theory, bolt, design calculation theory foundation to fatigue strength calculation for the three methods adopted according to the cylinder lid, fasten bolt connection as the object of research, this topic research. Assuming the cylinder pressure of work is 0 ~ 1N/mm2 changes, cylinder diameters between = = 400mm, bolting materials D2 for ms5.6 35 steel, bolt number for 14, in F "= 1.5 F below 15 ℃, the temperature calculation and analysis of concrete examples. Using ProE establish bolt connection three-dimensional models and screw, nut, cylinder under cover, cover model. Starts with theoretical knowledge calculate,analysis, and then during analysis, ANSYS finite element analysis software by this paper analyzes forces bolt connection, to verify the rationality of the design of and reliability. After nearly decades of development, the theory of finite element method is more perfect, more extensive application, has become an indispensable design, analysis the emollient tool. Then in its analysis and calculation for bolt connection, based on the type of connection to the fatigue strength design of the general formula classification, further on top of this summary. Keywords: bolt fatigue strength, calculation and analysis, strength theory,ANSYS finite elements analysis.

桥式起重机大小车设计计算

起重机小车设计计算1.小车横梁设计计算 P 1 P 2 P 3 P 4hPVYz 1╒ 2╒ 3╒ 4╒ 1╘ 2╘ 3╘ 4╘ 图1 小车横梁尺寸图 额定起重量:Q=500 000N 小车横梁截面惯性矩:I 1=I 4 =3、96×108mm4 I 2=I 3 =7、32×108mm4 小车横梁截面中性轴以上截面静矩:S 1=S 4 =1、26×106mm3 S 2=S 3= 1、73×106mm3 材料弹性模量:E=2、1×105N/mm2 y 2=y 3 =329mm 滑轮组倍率:m=5 P=P 1=P 2 =P 3 =P 4 =)1 ( m 2 05 .1 - m Q=2、1×105N M 2=M 3 =Pa=1、89×108N、mm σ max =σ 2 =σ 3 =y 2 M=84、95MPa≤[σ 1 ]=140MPa τ 1=τ 4 =t I S P . 2 . 1 1 =20、9MPa≤[τ I ]= 3 ] [ 1 σ =80MPa

τ 2=τ 3 =t. 2 . 1 2 I S P =15、47MPa≤[τ I ]= 3 ] [ 1 σ =80MPa 发生应力集中得截面应力:σ b2=σ b3 = 1 2 . 2t d p = 1 3 . 2t d P =54、69MPa≤ [σ S /4]=[235/4]=58、75MPa 刚度符合要求。 2.小车端梁设计计算 图2 小车端梁尺寸图 G X =20 000N G X ─小车自重得1/2(t) 小车端梁截面惯性矩:I 1=2、1×107mm4; I 2 =2、1×108mm4; I 3 =3、32×108mm4; I 5 =2、 09×108mm4; I 6 =9、07×106mm4 y 2=174mm; y 3 =222mm; y 5 =174mm 小车端梁截面静矩:S 1=1、88×105mm3; S 2 =8、27×105mm3; S 3 =1、24×106mm3; S 5 =8、 27×105mm3; S 6 =1、1×105mm3 R 3= m Q 2 05 .1 =52500N R 5= m Q m 2 )1 ( 05 .1? - ? =210 000N R 1= 2 X G + b a b R - 3 + b c a b R - - 5 =104 028N R 6= 2 X G + b a R 3 + b c a R + 5 =104 972N

桥式起重机车轮啃轨的原因分析及对策全解

国家职业资格全国统一鉴定 论文机修钳工 (国家职业资格二级) 桥式起重机车轮啃轨的原因分析和对策论文题目: 李旭东名:姓 身份证号: 510215************ 准考证号: 所在省市:重庆市 所在单位:重庆市李家沱排水有限公司 二○一一年九月二十六日 - 1 -

桥式起重机车轮啃轨的原因分析和对策 姓名:李旭东 单位:重庆市李家沱排水有限公司 摘要:本文对磨心坡电厂两台QZ-10型通用双梁抓斗起重机多年来车轮啃轨的故障情况和现象进行了说明,阐述了车轮啃轨带来的不良后果,并针对性的对车轮啃轨的多种原因进行了分析,提出了解决啃轨的维修方法,为检修人员处理类似的故障提供了标准和依据。 关键词:桥式起重机啃轨特征对策 1 前言 1.1电厂桥式起重机现状桥式起重机是工业生产中量大面广的重要设备之一, 是现代各工业企业中实现生产过程机械化、自动化,减轻繁重体力劳动,提高劳动生产率的必不可少的设备;天府矿业公司磨心坡发电厂于1995年建成投入生产,装机容量为1.2万KWH,担负着天府矿业公司的主供电任务,厂区内两台桥式起重机为河南新乡起重机厂生产的QZ-10型通用双梁抓斗起重机,其设计起重量为10T,跨度为16.5M,主要作用是负责原煤、矸石的加工、运输和锅炉灰、渣的外运工作,通常是一台负责电厂入炉煤的配比、转运,另一台负责灰渣池的清淘和灰渣的外运装车,在故障情况时也起到相互备用的作用;从多年来的使用统计来看,每台起重机每天的工作量都在200斗以上,工作量大,使用相当频繁,投运以来,电气、机械故障陆续出现都得到了很好的解决,但大、小车啃轨的故障却由于设计、生产、安装、维修等多方面的原因,一直未能得到彻底的解决,造成大、小车轮轮边磨损、轴承及轴承座损坏、钢轨磨损、轨道变形、压板脱落等现象经常发生,需定期的进行更换和校正,维修工作量大且危害较大,特进行分析。 1.2 桥式起重机易出现的故障 桥式起重机车轮啃轨和主梁下挠,是我国起重机制造和修理中常遇到的比较难解决的两大问题。 在正常情况下,起重机的大车、小车车轮轮缘与轨道之间有一定的间隙,设计上一般规定车轮踏面比轨道顶面宽30-40mm。大车或小车在运行过程中,由于各 种原因,造成起重机大车轮或小车轮相对于轨道歪斜运行,使车轮轮缘与轨道侧面磨擦及磨损,形成啃轨。