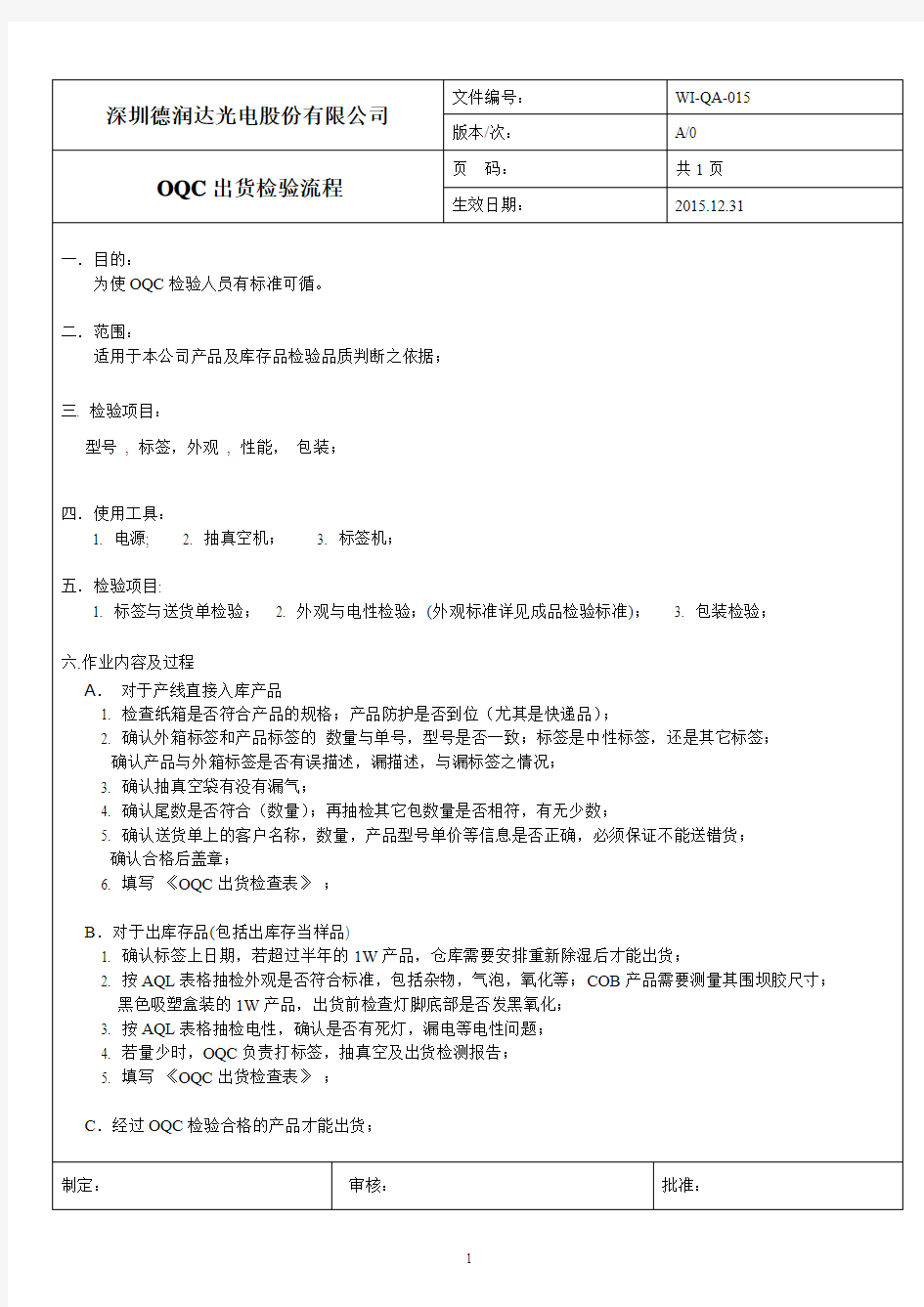

OQC出货检验流程

1

OQC出货检查程序(中英文)

OQC出货检查程序 Out-going Inspection Product 一、目的Purpose: 規定出貨檢查工作在有效受控下進行。To ensure that out-going inspection is performed under effective control. 二、適用範圍說明Scope: 一般情況下,本公司产品终检后不再做出貨檢查:但在以下四种情況任一種出現時,必須進行出貨檢查。對于特別的部品(如尼龙用料部品)在某种情況必需做出貨檢查的,由项目部、QC部门等相關人員共同确定。Generally, no need out-going inspection after final inspection. But in any one of the following situations, out-going inspection is necessary. Related personnel in Program Dept and QC section are responsible for determining which parts need to do out-going inspection. 1.產品庫存期超過6個月(若FQC当月已对待出货产品进行了仓贮品质评估,可根 据其《仓库物资评估报告》QF-PW-009的结果进行,反之,则必须做出货检查)。 Stored more than 6 months (If the waiting-for-delivery product has been assessed by FQC in the same month, then FQC conduct in accordance with the result of the corresponding <

成品检验工作流程模板

1.目的 规范成品出货检验流程,防止不合格出货,及时发现、纠正产品质量隐患,保证产品质量。2. 适用范围 适用于本厂加工、制造的各类产品的成品出货前的检验。 3. QA检验流程/职责和工作要求

首件检验生产 生产 检验员 OQC组 长 QE PIE/OQC组 长/PQC组长 OQC PIE 生产部 OQC组长 检验员 OQC组长 /PQC组长 /PIE OQC主 管 检验员 PIE 每一订单生产的第一台机送OQC检验 按订单、样机、检验标准或规范、 说明书、ECN、料表、设计文件作 首件检验 填写《首件检查表》(外观、功能) QE对首件及《首件检查表》确认,并 签署合格与否意见 OQC、PQC和PIE对机确认, 不合格发出《OQC检验报告》,注 明首件检查 工程PIE分析原因,发出《坏机 分析报告》 已投产机返工,生产再重送首件 首件检验合格,OQC通知生产线组长在 《首件确认表》上签字确认后,生 产部批量生产 首件检验合格,OQC批量抽检 根据产品检验标准、规范,《产品检 验抽样规定》,设计文件,批量抽检 记录抽检的每台机流水号 首批检验合格机抽一箱做整箱落地 试验 首批检验合格机(配有电源的产品) 抽一箱做24小时煲机试验 根据抽检结果填写OQC检验报告 批量抽检不合格PQC、OQC、PIE对机 确认 OQC主管在OQC检验报告上签字确认 OQC在生产部产成品送检单上填写 REJ,注明不良项目,发出《OQC检 验报告》, 工程PIE发出《坏机分析报告》,在 线指导生产线返工,返工后重新送 检 《首件检 查表》 《OQC检 验报告》 《坏机分 析报告》 开始 投产 检查结果首件不合格 首件合格处 批量检验抽检不合格

抽检出货流程

为了更好地完善抽检和出货,特制定以下流程: 一.抽检 包括外观检验和电性能检验。 1.外观检验 首先要掌握检验标准,以便更好的进行抽检 a.拿到要抽检柜子的完整数据后(所有组件必需是打好包装的),在QC系统里查看该 柜相关PO信息,对材料进行比对确认,有时同一个PO里面对组件材料有几种要求(接线盒,特殊标签,特殊包装等),然后在电脑系统里对数据进行检查(平均功率,数据各参数,不良品等)。处理好数据后,按照14分之1托抽检比例进行检验(对不足半个柜子的抽一小托,半个柜子以上的抽检两小托,视情况而定)。 b.检验组件的时候对拆包过程进行拍照,拆好包后,对外观和四周检查一遍(型材, 电流分档标签等),然后确认材料是否与所在PO的材料一致,最后对外观进行检验:包括尺寸,接线盒,硅胶,型材,电池片,背板,玻璃,外包装条形码与组件内条形码要一一对应等。对不合格组件进行更换的时候,查看所用材料是否一致,方可接受。(需用的工具有,圈尺,钢尺,塞尺,相机等) c.外观检验出的不良品组件数量大于2(5%)块时,外观要进行加抽,加抽比例为14 分之1托,如果外观检验加抽出的不良品数量小于等于2块时,此柜可以放行。反之,这个柜子需要供应商进行外观全检。供应商全检好后,我们按正常程序再次进行外观检验。如果发现批量性问题,如整托功率标签,电流分档标签,接地标签没有贴等情况,直接让供应商对此柜进行全检,QC跟踪全检过程。 2.电性能检验 对各供应商所用的标准板,测试仪的了解 a.对进行功率测试的组件温度控制在25℃±2,环境温度25℃±2。然后对标准板的确 认(一般情况下都指定用优太的,特殊情况经双方确认也可以用供应商的),确认好后,对测试仪进行校准,功率校到相差1W以内,最好是0.5W以内,其它各参数可控制在0.05以内,视情况而定。如遇标准板校不准,需要修改测试仪的修正参数,并记录。(需要的工具有,测温仪,相机等) b.校准好测试仪后,进行电性能检验,包括是否达到标称功率的±3%,曲线是否正常, 填充因子是否在70-78%范围内,对于单块组件功率相差较大的进行红外检测,整体平均功率不能低于供应商测试数据的1.5%等。对不合格组件要进行更换的时候,查看所用材料是否一致,各性能参数是否达到,方可接受。 c.电性能检验出的不良品组件数量大于2(5%)块时,电性能要进行加抽,加抽比例 为14分之1托,如果电性能检验加抽出的不良品数量小于等于2块时,此柜可以放行。反之,这个柜需要供应商重新测试。供应商测好后,我们按正常程序再次进行电性能检验。 d.标准板在使用过程中轻拿轻放,爱惜使用,电性能抽检结束,标准板上锁妥善保管 好。所有工具应爱惜用,并保管好。 3. 外观检验和电性能检验结束后,抽检数据及图片及时整理好。如有更换的组件,需对整 柜数据进行更新,把不良品编号录入系统。当天抽检结束,下班之前把出货检验信息表做好,发给公司相应人员。 4. 对于多次外观检验和电性能检验没有质量问题,可以对某个PO或柜子免检或减少抽检 比例。 5. 样品组件 由于样品组件的特殊,需要对样品组件的外观,红外,电性能全检;标称功率必需

成品出货检查作业指导书

1.0目的:规范出货检验流程,确保出货产品符合客户标准要求。 2.0范围:公司内所有出货检验均适用。 3.0定义:无 4.0权责: 4.1QA:负责出货检验、品质异常产品的改善效果确认与追踪。 4.2QE:负责品质标准的制定与标准培训开展、样品的签发、品质异常的处理。 4.3生产部门:负责《送检单》开立与送检、品质异常产品的返工处理并对异常产品进行原因分析和改善。 5.0作业内容: 5.1QA接到各生产部门送检的产品和《送检单》,先准备相应的样品、《产品检验规范》、《包装操作指示》、《检验履历表》及测量工具等。 5.2对《送检单》内容进行核对,包括:送检时间、客户、机种、品名、颜色、批量数,确认不符合时依5.7处理。 5.3依样品、《产品检验规范》、《包装操作指示》进行外观、结构、尺寸、性能测试、包装等进行检验,如客户有特别要求的,依客户的要 求执行。 5.4产品抽样检验方案:公司常用二种检验方式:正常检验、加严检验。具体根据《抽样计划作业指导书》进行抽样。 5.5检验方法: 5.5.1涂装、EMI、NCVM、导电漆产品检验流程: 5.5.1.1依对应样品及《产品检验规范》检查结构、喷涂颜色、光泽度、外观等。 5.5.1.2EMI、NCVM、导电漆类产品依对应《产品检验规范》检测电阻值。 5.5.1.3送样到实验室进行性能测试(包括但不限于百格、硬度、耐酒精、RCA耐磨、振动耐磨等)。 5.5.2成型、组装产品检验流程: 5.5.2.1依对应样品及《产品检验规范》检查结构、外观、组装配件等。 5.5.2.2依对应《产品检验规范》检测相关尺寸。 5.5.2.3送样至实验室进行相关性能测试(包括但不限于落球、拉/扭力等)。 5.5.3印刷、镭雕产品检验流程: 5.5.3.1依对应样品及《产品检验规范》检查结构、外观、印刷或镭雕位置等。

OQC检验作业流程图与说明

OQC 检验作业流程图与说明 1.每款产品检验前应先取生产标样与订单内容核对。核对的内容;①产品成型所用容器的规格与材质。②产品成型的颜色与位置。③产品配 件的规格。④产品的结构性能。⑤产品包装及标贴的方式。⑥标签和 底稿的内容。 2.核对的用意:一、产前先了解生产标样内容是否与制规要求有无差 异。二、了解产品内容拟定出对此产品的检验要项及主要重点。 3.特别注意有无其他更正的内容(更正通知书)。 1.数量经核对无误后,随即进行抽样检验作业,抽样AQL 是依据《检验抽样标准MIL-STD-105E 或GB/T 2828.1-2003/ISO 2859-1:1999一 般正常检验Ⅱ级水平(单次抽样)标准》作业。具体作业参数见《附件》; 2.检验判定标准则依据《产品检验判定标准》执行鉴定。 1.产品组装完成后,在出货前OQC 人员须对此产品进行验货抽检,以确保此出货的品质符合制规与客户的要求。 2.检验作业时应具备有;①生产订单和相关资料、②生产标准样品、 ③检验作业指导书、④成品检验报告单。 1. 核对外箱正侧唛头。 2. 取大货产品与样品核对。 3. 大货整箱过磅重量。 4. 落地测试 (跌落高度见附件表)。 5. 取出部分产品分解开,逐一各别称量克重与标签克重核对。 6. 产品外观/功能检查:(目视) 特别注意条码标的测试。 * 注意开箱时,不可使用非受控的刀片拆箱,必须采用公司利器管理相关规定,可使用受控的剪刀作业。 * 具体验货详细内容参阅《产品检验判定标准》执行鉴定。 1.经生产主管或上级最终品质裁定的结果出来后,将最终的不良品数据记录在《OQC 检验报告》单上,允收条件则依据MIL-STD-105E 一般正常检验Ⅱ级水平标准决定。 2.验货报告填写完后,交由生产主管确认签字。 3.检验结果填写在。 1.抽样检验完毕,应将不良品分类,请生产主管共同进行确认。 2.确认判定的标准则依据《产品检验判定标准》执行鉴定。 3.如发生品质判定争议时,应反馈到上级(厂长、经理)确认。必要 时由副总做最终的品质裁定。 1.判定结果是合格的,QC 应填写好合格标签贴于箱上明显处。切记!标签不可贴在外箱印刷的字体上,应贴在封口胶带上,便于撕下不破坏外箱。通知仓储人员办理入库手续。 2.判定不合格的,通知生产主管再另安排返工作业。

出货检验作业指导

出货检验作业指导 流程图: 数量 不能确认 不合格 批次 外观 特采 合格 指标 合格 合 格 改 善 合格 不合格 后 合格 查看发货计划、产品发货联络单 出货产品确认(数量、批次号、外观、 检测指标) 填写出货检验报告单交部门经理核准;特采发货应在留存检验报告上注明特采原 因,发货量等相关信息。 对装载车辆进行 确认 核对产品名称、数量、批次等是否符合规定要求,及有客户特殊要求的是否满足 要求车辆满足规定要求 确认数量并更 改与发货单一致 批次号应满足先进先出,发货 批次必须在库存要求时间内 通知相关部门返工 及时上报,只允许 发各指标在规定范围内的产品 装车发货 上报确认 不允许发货 不合格

1.目的:规范订单产品出货检验流程,以确保产品符合法律法规及客户需求。 2.范围:适用于公司所有生产、试生产、量产的产品。 3.作业内容: 3.1抽样数量: 库存天数抽检量 ≦4天免检 4-10天1箱/200箱 10-20天1箱/100箱 ≥20天2箱/50箱(加严抽检) 加严抽检2箱/50箱 3.2外观检验: 3.2.1核对产品及产品标示:要求产品信息与标示信息相符合,信息详细、完整、正确,符合GB7718标准要求。 3.2.2检查外包装:要求完好,无破损,无变形。(如有破损变形须更换新包装。) 3.2.3开箱检查:要求所有产品平整、封口无开裂、不漏油、无胀包、产品包装无破损扎烂、装箱袋无破损、无污染、无异味。 3.2.4无有害生物危害现象。 3.2.5外观缺陷判定:

缺陷不良数量处理结果 漏包(包括开口包、划伤、包膜破损、斜口、夹伤、褶皱漏油)1.≤1包/箱,加严抽检 2.明显漏包≥2包/箱 3.隐性漏包≤3包/箱,加严抽 检 4.隐性漏包>3包/箱 1无,判定合格;有,整板返工 2.整板返工 3.≤2包/箱,判定为合格;≥3包/ 箱,整板返工 4.整板返工 机油等污染包≥1包/箱整板返工 假封(低温包) 1.1包/箱,加严抽检 2.≥2包/箱1.无,判定为合格;有,整板返工 2.整板返工 低真空包 1.明显低真空包≤2包/箱,加 严抽检 2.明显低真空包≥3包/箱1.无,判定合格;有,整板返工 2.整板返工 混包1包/箱.整批返工 包膜问题严重、夹菜包(未漏油)、包膜表面霉变1.1包/箱,加严抽检 2.≥2包/箱 1.无,判定合格;有,整板返工 2.整板返工 汤包(只有汤液的包) 或空包 1包/箱整批返工 计量不符合标准净重超 标严重的产品(超出大 于标准最大值5克或5 克以上的,或少于标准 2克或2克以上的) 更换不合格包 皱包轻微皱包,作合格品处理,,严重 皱包,剔除 3.2.6发货管理表的填写: 益阳陈克明食品股份有限公司 产品发货信息品名:规格发货量 客户名称:生产日期发货用日期或批次发货地址:检验日期出厂检验报告单号 出货抽检记录 抽检标准:执行标准:GB/2828.1-2.12/ISO2859-1.1999;AQL=1.0,AQL=2.5,AQL=0.25,特殊检验水平S-4.实际出 货数量 抽检数量 抽检项目抽检合格标准 抽检编号与记录 成品摆放摆放于成品库栈板上,堆码整齐, 成品标识产品托或产品上标识:品名,生产日期,数量,

OQC出货检验程序(含表格)

OQC出货检验程序 (ISO9001-2015) 1.0目的: 为确保生产线所生产的成品品质符合客户品质要求,对整个出货检验过程进行有效的管理,特制定本程序. 2.0范围: 适用于汕头市万晖实业有限公司所有产品出货品质检验作业. 3.0职责: 3.1OQC:出货品质检验、品质判定、状态标识、异常反馈与跟踪、检验结果记录。 3.2QE:制定或修订出货品质检验标准、异常原因分析、异常跟踪及作业指导。 3.3生产部:出货待检通知、不合格批的重工作业、不合格品处理. 3.4仓库:成品入库管理、库存超保质期成品再检通知。 3.5业务部:成品特采申请、重工作业安排. 4.0定义 无 5.0作业内容

5.1入库成品待检通知 生产部入库待检的成品必须是经FQC全检并判定合格(需贴合格标识)的产品,入库前需核对入库数量与检验数量是否相符,最后将待检之成品移入成品仓库指定的出货待检区域。 然后开立《出货待检通知单》通知OQC进行出货检验。 5.3出货品质检验作业 5.3.1检验依据 OQC检验时依据《成品检验规范》、《产品检验标准书》、工程样办等对产品进行品质检验和判定,抽样作业时按照MIL-STD-105E普通Ⅱ级抽样,合格质量允收水准(AQL):致命缺陷(CRI):0、主要缺陷(MAJ):0.65、次要缺陷(MIN):1.5,若客户有特别要求按照客户要求的允收水准进行抽样作业,具体参照《抽样检验计划》执行. 5.3.2检验项目 检验项目包括:外观/尺寸/结构/特性/包装/标识等项目,具体检验项目参照《成品检验规范》中规定检验项目进行检验. 5.3.3OQC出货检验作业时应按照抽样计划规定的抽检数量从待检批中的不同 部位、不同箱号的箱子中抽取指定数量进行检验,尽量减少不量流入客户端.检验完成后需在《出货待检通知单》上进行品质判定,然后将《出货待检通知单》归还生产部.

原材料成品检验流程

原材料成品检验流程 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

1.0目的 1.1规范原材料、成品检验作业方式,为原材料、成品检验工作提供依据与指示,确保产品 检验符合客户需求,建立外观检查、可靠性测试检查、客户验货工作指引。 2.0适用范围 2.1本文件适用于原材料、产线各工序成品入库检验作业。 3.0术语与定义 3.1致命缺陷:因设计、生产、指示等原因在某一批次、型号或者类别中存在具有同一性 的,已经或者可能对人体健康和生命安全造成损害的不合理危险之缺点,产品无法安装或被损坏,或存在严重功能性影响 3.2严重缺陷:指安全、使用以外的缺点,其结果或许会导致故障或实质上减低产品单位之 使用性能,以致不能达成期望之目标。 3.3次要缺陷:不影响产品功能、可靠性及在安装调试过程中对人员生命安全不会造成影响 的缺陷。 4.0职责

4.1检验员: 4.1.1负责原材料、成品及包装之抽检,及检验记录的制作; 4.1.2负责客户来厂验货过程。 4.2QE: 4.2.1负责本文件的编制、解释及修订; 4.2.2不合格品或客户退货品的确认、分析处理及追踪验证。 4.3生产部负责按照成品检验不合格品、客户退货品返工要求作业; 5.0参考文件与资料 5.1抽样计划规范(GB/T2828-2008)一般一次抽检标准 5.2《IQC作业指导书》 5.3《OQC作业指导书》 5.4不合格品控制程序 5.5产品BOM及图纸、ECN变更通知单、客户订单要求等 6.0作业流程图 6.1 6.2 7.0作业内容:

出货检验(OQC) 作业指导书,流程

出货检验(OQC)作业指导书 一、工作流程 二、岗位职责: 1、根据检验标准、样品、图纸或客户要求之标准进行成品及出货检验,对产成品 进仓品质及出货的产品品质负责; 2、根据客户要求或产品需要而需进行可靠性测试的,需按抽样标准抽取样本交测 试部门进行测试,并跟进检验结果。 3、负责将外观和尺寸结果与性能测试结果结合填写在《成品入库检验报告》与 《OQC出货检验报告单》上。 4、产成品进仓后,需监督仓库对仓存条件、化学反应及有效库存期限的控制,提 前做好预防工作。对库存产品的质量鉴定负责。 5、对库存超期品的复检验,以及品质异常的处理,反馈与追踪 6、负责日、周、月统计报告与分析,并确保其准确性与上交及时性; 7、呆滞品检验及仓库储存状况查核; 8、品质异常反馈及改善追踪、效果确认,对出厂产品的订单符合性负责;。 9、负责客户退货产品的质量确认。 三、作业内容:

3.1.入库检验作业: 3.1.1 检查包装箱的箱脉是否符合技术规范。 3.1.2 检查包装箱及包装质量是否符合技术标准。 3.1.3 准备并复核《产品入库检验报告》,经过相关部门复核后交给制造部。3.1.4 将检验结果记录于《OQC入库检验记录表》上。 3.1.5 产品检验合格后,在外箱包装箱的箱脉标签旁盖上蓝色“PASS”章。 3.1.6 产品经检验为不合格,应先开出《品質异常联络单》,经由各個相关单位确认后,需要重工产品开出产品《重工单》,通知相关单位进行重工处理,不合格品依照《不合格品控制程序》执行。 3.1.7 制造部包装组对生产成品进仓,仓库负责收货。OQC全程跟踪并做好记录。 3.1.8 将产品每日的入库数量,入库质量状况交给质量部统计员进行统计。3.2.出货检验作业: 3.2.1根据IE计划部和销售部下达的《出货通知单》,仓库备货人员依据《出货通知单》‘提供成品信息’,OQC首先‘确认成品信息’。内容如下: A 出货单编号。 B 出厂企业(客户名称)。 C 出厂的箱数。 D 出厂的总panel数量,总功率。 E 出厂的产品规格(model)。 F 出厂的产品等级。 OQC核对以上所有信息是否满足客户要求(对因MRB特采入库产品需要做好特别记录以便日后跟踪),对出厂产品的订单符合性负责;。 3.2.2 物流仓库部将待出货产品备好放在待出货检验区。OQC首先检验备货是否依据《先进先出管理办法》执行。 3.2.3 物流仓库部备货完毕后,填写《送检单》送检验员检验。 3.2.4按照物流部的装箱单,OQC检验员在出货区找到对应之产品,逐一检验包装箱的外观,箱脉和标示标贴,所有实物必须与装箱单一致。对符合出货要求的产品则在包装箱上贴密封标贴并加盖合格章。 3.2.5 OQC全程跟踪装柜过程,检查装柜后产品包装箱是否完好,并记录集装箱号和关锁号,如果有防震标贴则需要检查色带的颜色是否正常。 3.2.6 将结果记录于“出货检验报告与OQC出货日报中”,出货检验报告格式依客户需求提供,如无特殊要求依据我公司报告格式。 编制:审核:核准:日期:日期:日期:

出货检验规范

出货检验规范 建立出货检查控制程序 ,为确保产品出厂前进行最终检验和测试,判定产品品质符合顾客要求,防止不合格品流出。 一、职责 1)品质部负责产品出货前检验的执行与结果记录,负责所有技术要求的相关检验记录。 2)研发工程部负责检验项目及参数值的确定。 3)营销部负责产品出货前的检验通知。 4)仓库负责产品出货检验工作的配合。 5)生产部负责对不合格产品进行返工返修及按需要执行纠正措施。 二、检验控制流程 1)产品入库前/出货检验实施: ①生产部装配车间完成装配后首先进行内部自检、互检、复检,确认合格后填写《内 部报检单》向品质部报检。(报检单内容应清楚反映:机型、名称、报检数量、装配员工自检签名、复检人员签名、具体报检时间) ②品质部接到生产部装配车间《内部报检单》后,首先确认报检的机型、数量与销售 部出货通知单相符。 ③品质部确定了生产部报检信息与出货信息一致后对出货产品进行检验。 ④品质部应重点对机器的结构、功能、系统等按照标准文件设定参数进行测试。 ⑤在检验过程中发现不良问题较多而且超过 3个低级问题时,检验员无须再检验可 以直接向生产部车间主管提出拒检,同时做好不良标识待处理。 ⑥品质部拒绝检验已作好不良标识后要及时向生产主管反馈不良信息,由生产部装配 主管或生产工艺人员找到异常问题机器的装配者要求立即返工并对机器重新检验,直到自检合检后再次向品质报检。 ⑦品质部接到生产部装配车间二次报检后,应重点对返工的部位进行检验,同时按照 系统出厂参数设定值进行调试确保合格,最后将检验结果记录于《产品检验报告》中。 ⑧二次检验合格下架后,品质部还要根据客户远近评估包装方式并对包装要求进行监 控,一定要满足在运输过程中对机器造成损坏因素的预防效果。 ⑨最后检查包装所使用的包装是否符合规格要求,是否有破损,出货标贴或警示标识 是否醒目等,所有工作完成后方可出货。 ⑩最后品质部还得跟装车过程,监督在装车过程中防止造成损坏。

出货检验流程

1.0目的 为规范成品出货检验,防止不合格品流出,特制订本程序以规范之。 2.0范围 适用于公司所有成品出货前的检验工作。 3.0权责 3.1 客服部:负责成品出货前的检验通知&车辆调度&相关出货信息传达。3.2 品质管理部:负责成品出货前的检验&客户所需资料提供。 3.3技术部:负责对成品进行物性测试。 3.4仓务部:负责成品装货&数量核对&配合将客户所需提供资料转交客户。 4.0定义 无 5.0作业内容 5.1出货通知 5.1.1客服部相关人员根据成品出货日期提前一天通知OQC验货&准备相关资料(注:当天上午需要出货的产品需在出货前一天10:00前将《交货单》发给仓库进行备货,当天下午出货的产品需在出货前一天17:00前将《交货单》发给仓库进行备货,紧急订单需在出货前2H将《交货单》发给仓库进行备货。跟客户协商消耗处理产品以联络函形式通知到相关部门。 5.1.2仓库在收到《交货单》确认库存数量进行备货,对于常规出货产品需在出货前提前4H通知品管部进行验货,紧急订单需提前1H通知品管进行验货。注:仓库通知时将通知时间写在交货单上以备查验。 5.2出货检验 5.2.1 检验依据:依据《GB/T2828-2012计数抽样检验程序》单次抽样方案Ⅱ级水准以及相关检验标准、工程图纸、标准样品、适配件等进行检验作业。本公司IQC抽样计划规定:允收质量水准AQL:CRI=0、MAJ=0.65、MIN=1.0。特殊检验项目则每批次抽取10PCS进行检验 5.2.2 品质管理部OQC检验员针对待验货品,确定出货产品库存日期,如果库存期小于等于1个月的合格品,则可以使用制程检验数据作为出库依据。如果库存期大于1个月,则需要品质管理部重新取样经过实验室测试后判定合格后方可出货。 5.2.3 外观检验(对于直接换包装或标签出货产品、尾数产品、包装箱破损需

OQC检验标准

成都鸥威光电科技有限公司企业标准 O Q C检验标准 1 目的 规范OQC检验流程,使检验按照检验规定流程进行出货品质管控,确保出货品质的可靠性。 2 范围 适用于所有新产品和量产品的出货检验(on-line抽检、off-line抽检(OBA)/出货检)。 3 职责与权限 3.1 质量部: 3.1.1质量部OQC负责建立和维护本文件 3.1.2质量部OQC负责按照本文件规定的流程,并按照检验标准执行检验 3.1.3质量部OQC负责出货检验异常品的扣押和解扣押 3.1.4质量部OE工程师负责OQC产品检验标准的建立和limit sample提供 3.1.5质量部QE工程师主导OQC抽检功能异常处理 3.2生产部组检:负责OQC外观不良批的返工 3.3研发部:负责新产品阶段产品异常的分析和改善 3.4工程部:负责量产品阶段产品异常的分析和改善 3.5市场部:负责出货讯息通知 4 作业程序 OQC检验流程请参照附件1 4.1 OQC on-line检: 4.1.1组检后的产品,由OQC安排on-line检验员按组别对产品进行抽样检验,检验 标准按照《产品检验基准书》以及limit sample,对检验合格的产品,检验员贴 上合格标签后通知组检包装组队产品进行包装。 4.1.2 OQC on-line 抽检项目和频率:按照附件2、出货检验频率。 4.1.3 OQC on-line 异常处理:对于OQC抽检NG的批次由组长对不良品进行复判, 复判结果确实NG的产品,由OQC开具不合格通知单退回组检返工,返工后 的产品,需重新送OQC on-line检验直到合格为止。 4.2 OQC off-line(OBA)检: 4.2.1包装后的产品由组检包装组送OQC off-line(OBA)安排抽样检验,检验按照 《产品检验基准书》和SIP进行。 4.2.2 OQC off-line(OBA)抽样检验项目和频率:按照附件2、出货检验频率。 4.2.3产品外观和所有功能项目检验结果均合格的产品,由OQC在产品小标签上盖 上OQC PASS章,并由OQC组长在入库单上签字后产品才可以入库,仓库接 收入库的依据必须是:产品小标签OQC PASS盖章和组长签字后的入库单。 4.3 OQC off-line(OBA)检异常处理: 4.3.1对于外观不良、功能检验OK的产品:由OQC开具不合格通知单,通知组检 组管进行返工,返工后的产品,需重新送OQC on-line检验直到合格为止。