钢水流动对连铸坯初期凝固的影响

钢水流动对连铸坯初期凝固的影响

于功利井上健安中弘行

(鞍山钢铁(集团)公司)((株)神户 钢所加古川 铁所)

摘要为了定量把握结晶器中的钢水流动、钢水过热度及结晶器传热阻力对初期凝固坯壳的凝固不均一的影响,利用水冷铜板的浸渍实验,测定了各种铸造条件下的凝固坯壳厚度、凝固不均一度及树枝晶偏角;利用水力模型实验,并对实机铸坯的凝固组织分析,EPMA对负偏析带的线分析,得出了在结晶器中凝固坯壳上负偏析带的产生原因。其主要结果是:①随着钢水流动速度及过热度的增加,凝固坯壳厚度减少,凝固坯壳不均一度增大;②缓冷结晶器可有效地改善低碳钢初期凝固坯壳的不均一性;③在连铸坯表层(6~10 mm)存在的负偏析带产生于距弯月面250~450 mm处,其生成原因是由于浸渍水口的吐出流所致。

关键词连续铸造钢水流动过热度凝固不均一度负偏析带

EFFECT OF MELT FLOW ON INITIAL SOLIDIFIED SHELL

OF CONTINUOUS CAST STRAND

YU Gongli

(Anshan Iron and Steel(Group) Co.)

TAKESHI INOUE HIROYUKI YASUNAKA

(Kakogawa Works,Kobe Steel,Ltd.)

ABSTRACT To estimate quantitatively the effect of melt flow in mold and superheat as well as the mold heat transfer resistance,on the unevenness of initial solidified shell,the water cooled copper plate dipping test has been used to measure the thickness of solidified shell and dendrite angle under various casting conditions.The reason of white band formation in the solidified shell in the mold has been studied by means of water modeling test and the analysis of the solidified microstructure of practical CC slab and liner analysis of white band has been performed by EPMA.Main results are as follows:①The thickness of solidified shell decreases and the unevenness is increased with the increase of flow velocity and superheat of the melt;②Slow cooling mold can effectively reduce the unevenness of initially solidified shell of hypoperitectic steel;③The white band existing under the surface of CC slab(6~10 mm)is formed at 250~450 mm from meniscus,and resulted by the jet flow from submerged nozzle.

KEY WORDS continuous casting,melt flow,superheat,unevenness of initial solidified shell,white band

1前言

关于钢水流动对连铸初期凝固坯壳的影响前人已有许多报告[1~5]。但是,钢水流动及过热度究竟对初期凝固坯壳不均一的形成,初期凝固组织中负偏析带的产生有如何影响,尚有许多不明之处。

本研究利用水冷铜板的浸渍实验,测定了各种铸造条件下的凝固坯壳厚度、凝固不均一度及树枝晶偏角,分析了钢水流动、过热度及结晶器传热阻力对凝固不均一度的影响;利用水力模型实验及对实机铸坯的凝固组织观察,分析了结晶器内钢水的流动状态及负偏析带的形成原因。

2实验方法及条件

实验装置的原理参见文献[6]。将200 mm×275 mm×70 mm的水冷铜板一边振动一边向钢水中浸渍,在钢水中停留10 s后,以300 mm/s的速度急速从钢水中把水冷铜板及凝固

坯壳提取出来。为了模拟钢水对初期凝固坯壳的影响,将500 kg高频电炉在通电过程中使钢水流动进行浸渍实验。高频电炉通电状态下钢水表面(弯月面)流速的测定方法是利用高速摄象机摄象后进行图象分析处理来获得钢水表面流速。其结果是电源功率分别为0、50、115、170 kW时,弯月面的钢水流速分别为70、120、170、240 mm/s。

由于浸渍时间仅为10 s,经实测即使电源功率在170 kW时,10 s内钢水温度仅上升2 ℃左右。因此可以认为浸渍过程中钢水稳定于一定的过热度。

3实验结果

3.1钢水过热度对初期凝固坯壳厚度及凝固不均一度的影响

在实验条件为过热度30 ℃,弯月面钢水流速240 mm/s下,由浸渍实验得到的初期凝固坯壳的外观照片中可以看出初期凝固坯壳存在着明显的凝固不均一现象。分别测量凸部和凹部的坯壳厚度,求得各自的平均凝固坯壳厚度。凝固不均一度定义为:(凸部平均厚度-凹部平均厚度)/(凸部平均厚度)×100 %。

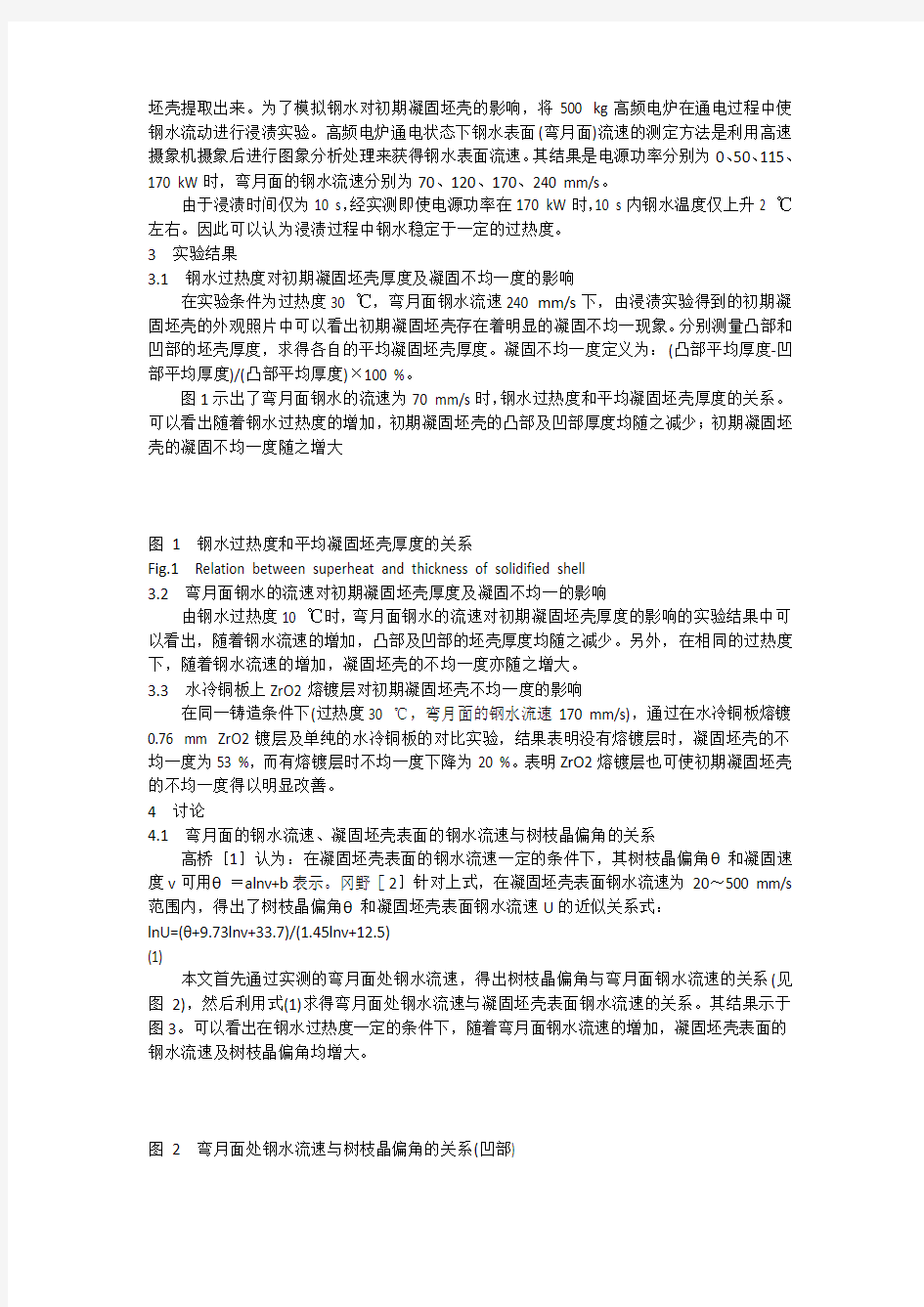

图1示出了弯月面钢水的流速为70 mm/s时,钢水过热度和平均凝固坯壳厚度的关系。可以看出随着钢水过热度的增加,初期凝固坯壳的凸部及凹部厚度均随之减少;初期凝固坯壳的凝固不均一度随之增大

图1钢水过热度和平均凝固坯壳厚度的关系

Fig.1Relation between superheat and thickness of solidified shell

3.2弯月面钢水的流速对初期凝固坯壳厚度及凝固不均一的影响

由钢水过热度10 ℃时,弯月面钢水的流速对初期凝固坯壳厚度的影响的实验结果中可以看出,随着钢水流速的增加,凸部及凹部的坯壳厚度均随之减少。另外,在相同的过热度下,随着钢水流速的增加,凝固坯壳的不均一度亦随之增大。

3.3水冷铜板上ZrO2熔镀层对初期凝固坯壳不均一度的影响

在同一铸造条件下(过热度30 ℃,弯月面的钢水流速170 mm/s),通过在水冷铜板熔镀0.76 mm ZrO2镀层及单纯的水冷铜板的对比实验,结果表明没有熔镀层时,凝固坯壳的不均一度为53 %,而有熔镀层时不均一度下降为20 %。表明ZrO2熔镀层也可使初期凝固坯壳的不均一度得以明显改善。

4讨论

4.1弯月面的钢水流速、凝固坯壳表面的钢水流速与树枝晶偏角的关系

高桥[1]认为:在凝固坯壳表面的钢水流速一定的条件下,其树枝晶偏角θ和凝固速度v可用θ=alnv+b表示。冈野[2]针对上式,在凝固坯壳表面钢水流速为20~500 mm/s 范围内,得出了树枝晶偏角θ和凝固坯壳表面钢水流速U的近似关系式:

lnU=(θ+9.73lnv+33.7)/(1.45lnv+12.5)

(1)

本文首先通过实测的弯月面处钢水流速,得出树枝晶偏角与弯月面钢水流速的关系(见图2),然后利用式(1)求得弯月面处钢水流速与凝固坯壳表面钢水流速的关系。其结果示于图3。可以看出在钢水过热度一定的条件下,随着弯月面钢水流速的增加,凝固坯壳表面的钢水流速及树枝晶偏角均增大。

图2弯月面处钢水流速与树枝晶偏角的关系(凹部)

Fig.2Relation between flow velocity of meniscus and deflection angle of dendrite(delayed position)

图3弯月面处钢水流速与凝固坯壳表面钢水流速的关系

Fig.3Relation between flow velocity of meniscus and flow velocity of shell surface

4.2由铸坯表面处的树枝晶偏角及水力模型实验分析负偏析带的生成原因

观察低碳钢连铸坯宽面方向的凝固组织,发现在整个宽度方向上,除W/2附近外,在距铸坯宽面表层6~10 mm处均有负偏析带的产生。由于负偏析的产生位置标志着某一时刻的凝固界面,因此根据凝固坯壳厚度,凝固时间及铸造速度可以近似换算出负偏析带在结晶器中产生的位置。经计算,在铸造速度为1800 mm/min的情况下,负偏析带产生于距弯月面250~450 mm的位置上。

另外,在铸坯宽面组织中,以负偏析带为界,树枝晶的生长是不连续的。在负偏析带内侧(靠近铸坯表层)及外侧,树枝晶的偏角是相反的。测量其内、外侧树枝晶的偏角,其结果如图4所示。由于树枝晶的生长是朝着钢水流动方向生长,因此在结晶器中钢水的流动方向是以负偏析带为界,在其之上钢水是从铸坯角部流向中央部,而在其之下,钢水是由铸坯中央部流向角部。除此之外,在负偏析带处树枝晶不连续生长的原因可以推定是由于凝固坯壳重熔所致。

为了验证上述在负偏析带产生位置钢水的流动状态,采用同实际铸造中相同尺寸的有机玻璃模型进行水力模拟实验。结晶器内水的流速采用二维激光测速仪进行流速测定。

图4在负偏析带内侧(4 mm)及外侧(12 mm)的树枝晶偏角

Fig.4Profile of deflection angle in inner and outer of dendrite

○—距铸坯表面4 mm;●—距铸坯表面12 mm

其结果是:在距弯月面113 mm(相当于凝固坯壳厚度4 mm)处与距弯月面1017 mm(相当于凝固坯壳厚度12 mm)处的钢水流动方向相反,这和上述的在负偏析带内、外侧树枝晶的偏角相反的结果是一致的。

利用电子探针(EPMA)对负偏析带进行线分析发现,在没有负偏析带的位置(W/2),偏析度为1,而在铸坯W/3及角部,Mn的偏析度为0.92~0.95。另外,由EPMA线分析结果可以求得负偏析带的宽度,据此可以求得负偏析带处的凝固速度为0.13 mm/s,再把上述值代入高桥[1]关于负偏析带和钢水流速间的关系式计算得出在负偏析带处钢水的流速为330 mm/s。这一数值与水力模型的流速测定结果有良好的一致性。

综上所述,铸坯中负偏析带的形成起因于由浸渍水口中流出的钢水的吐出流。这一观点被最终铸坯距上端300 mm范围内没有发现负偏析带存在的事实所证明。

5结论

本研究测量了凝固坯壳厚度、凝固不均一度及树枝晶偏角;利用水力模型实验及对实机铸坯的凝固组织分析,得出了以下结论。

(1) 随着钢水过热度及钢水流动速度的增加,初期凝固坯壳厚度减少,凝固坯壳的不均一度增大。

(2) 采用缓冷结晶器可有效地防止因钢水过热度及钢水流动所造成的凝固不均一。

(3) 在铸坯表层(6~10 mm)存在的负偏析带是在距弯月面250~450 mm处产生,其形成

原因是由于浸渍式水口的吐出流所致。

参考文献

1高桥忠义,市川洌,工藤昌行,等.钢块の凝固偏析におよぼす溶汤流动の影响.铁と钢,1975,61(9):2198~

2213.

2冈野忍,西村隆,大井浩,等.连铸铸片の大型介在物と柱状晶成长方向との关 .铁と钢,1975,61(14):2982~2990.

3清水善之, 竹弥, 山真一,等.铸型内溶钢流动の制御によゐCCスラブ表面品质の改善.材料とプロセス,1994,7:300.

4皆川昌纪,三隅秀幸,笠间昭夫,等.凝固シエル成长におよほす溶钢流动の影响.材料とプロセス,1993,6:246.

5 名清,森下雅史,三宅俊也,等.スラブ连铸铸型内の凝固 成长に及ぼす流れの影响.材料とプロセス,1994,7:285.

6于功利,井上健,安中弘行.连铸坯初期凝固行为的模拟分析.钢铁,1997,32(7):21~23.

钎焊复习知识点总结

钎焊的概念:借助于液态钎料填满固态母材之间的间隙并相互扩散形成结合的一类连接材料方法。根据钎料熔点温度不同,熔点低于450为软钎焊,大于450为硬钎焊,大于900为高温钎焊。软钎焊和硬钎焊的区别:软钎焊的所用钎料的熔点低于450,接头强度低于70兆帕,硬钎焊所用钎料的熔点高于450,接头强度可达500兆帕。 影响钎料润湿性的因素:(1)钎料与母材的成份,钎料与母材在液态和固态均不相互作用,则他们之间的润湿性很差,若钎料能与母材相互溶解并形成化合物,则液态钎料能较好的润湿母材。(2)温度,温度升高,钎料表面张力降低,有助于提高钎料的润湿性。温度过高钎料的润湿性太强,往往容易造成钎料的流失,温度过高坏会引起母材晶粒长大,溶蚀等现象。 (3)金属表面氧化物(4)钎剂可清除氧化膜改善润湿性(5)母材表面的状态粗糙度(6)表面活性物质的影响。 1.钎料应具有合适的熔点; 2.钎料应具有良好的润湿性,能充分填满钎锋的间隙; 3.钎料与母材的扩散作用,应保证他们之间形成牢固的结合; 4.钎料应具有稳定和均匀的成分,应尽量减少钎焊过程中的偏析现象和易挥发元素的消耗等;5所得到的接头应能满足产品的技术要求。 软钎料代号s硬钎料代号b 自钎剂钎料:指机能填充钎缝间隙,又能起钎剂作用的钎料。 作用:填缝,去氧化膜。 要求:1.强还原剂2.还原产物熔点低于钎焊温度3.还原产物粘度低4.还原剂能溶于钎料内5.还原剂最好能降低液态钎料的表面张力,改善钎料的润湿性。 3.1. 钎焊时去膜的必要性母材表面氧化膜的存在,液态钎料不能润湿它们,同样液态钎料被氧化膜包裹时,也不能在母材上铺展( cu ni fe等的氧化膜易去除 al mg ti cr 等的氧化膜难去除) 3.2钎剂的作用及性能要求清除母材和钎料表面氧化膜利于铺展填缝隔绝空气起保护作用起界面活化作用改善钎料对母材的润湿性能要求(1)钎剂应具有溶解或破坏母材和钎料表面氧化膜的足够能力(2)钎剂的熔点和最低活性

瞬间液相扩散连接过程数值模拟的研究进展

第17卷第6期2003年12月 华 东 船 舶 工 业 学 院 学 报(自然科学版) Journal of East China Shipbuilding Institute(Natural Science Edition) Vo1117No16 Dec.2003 文章编号:1006-1088(2003)06-0042-06 瞬间液相扩散连接过程数值模拟的研究进展 初雅杰,翟建广,邹家生,陈 铮 (华东船舶工业学院材料与环境工程系,江苏镇江212003) 摘 要:综述了近年来国内外关于瞬间液相扩散连接数值模拟的研究现状,内容涉及了异种材料接头 元素的扩散与反应层形成的模拟,接头变形与应力行为的模拟,并提出了要解决的问题,为今后的研究 提供了一定的借鉴。 关键词:瞬间液相连接;数值模拟;元素扩散;残余应力 中图分类号:TG453 文献标识码:A Progress of the R esearch in the Area of Numerical Simulation of T ransient Liquid Phase Diff usion Bonding CHU Y a2jie,ZHA I Jian2guang,ZO U Jia2sheng,CH EN Zheng (Dept.of Material and Environment Eng.,East China Shipbuilding Institute,Zhenjiang Jiangsu212003,China) Abstract:Reviews the present progress in numerical simulation of transient liquid phase diffusion bonding in recent years.The simulation of element diffusion and formation of reaction layers are discussed in detail. At the same time the simulation of residual stress of the bonding is involved.The problems to be solved are pointed out.It could be useful for the future research. K ey w ords:transient liquid phase bonding;numerical simulation;element diffusion;residual stress 0 引 言 近年来,随着高温合金、陶瓷、复合材料等新材料的迅速发展,这些新材料的连接技术也越来越引起人们的关注。虽然活性钎焊和固相扩散连接以各自的优点成为近年来新材料连接领域的研究热点,但这两种连接方法均有一定的局限性。Peaslee和Boam于1952年首次提出了瞬间液相扩散连接(Tran2 sient Liquid Phase Diffusion Bonding,简称TL P扩散连接)方法[1]。1974年,Duvall成功地进行了Ni基耐热合金的TL P扩散连接,随后TL P扩散连接方法在航空航天等领域得到了广泛的应用。但是由于TL P扩散连接涉及材料、扩散、相变、界面反应、接头应力应变等方面,工艺参数多,虽然已进行了大量的实验研究,但对各种材料的连接机理认识尚不深入[2~4]。一般认为,瞬间液相扩散连接过程的完成受中间层成分、厚度以及保温温度等因素的控制,元素的扩散起主要的作用,由于元素扩散是一个极缓慢的过程,实际构件中接合面间隙又并非一致,因此,为焊接一定的材料,从中间层合金元素的选择、成分的设计到最佳焊接工艺的确定,是一项工作量极大的工作,人们常使用计算机模拟瞬间液相扩散连接收稿日期:2003-04-11 基金项目:江苏省自然科学基金项目(B K2002602) 作者简介:初雅杰(1979-),男,山东烟台人,华东船舶工业学院硕士研究生。

东大18春学期《连铸坯凝固与质量控制》在线作业1

(单选题) 1: 决定连铸坯的凝固方式的主要因素下面哪一种表述是错误的? A: 钢的成分; B: 凝固过程断面的液相厚度; C: 凝固过程断面的温度梯度; (单选题) 2: 在连铸工艺过程中调整铸坯凝固方式的方法是改变钢的成分,论述是否正 确? A: 论述正确; B: 论述不正确; (单选题) 3: 金属凝固动态曲线是把凝固体的断面上不同位置的点在不同时间达到相同温度的点的连线,此种叙述是否准确? A: 不准确; B: 准确; (单选题) 4: 适当提高铸坯中心等轴晶区的比例,下面哪一种工艺措施的叙述是不正确的? A: 适当降低浇注温度; B: 采用电磁搅拌技术; C: 结晶器内的变质处理; D: 在大包处理钢水; (单选题) 5: 连铸坯在结晶器凝固传热过程中下面的传热顺序哪一种分析是正确的? A: 钢水→坯壳→气隙→渣层→结晶器铜壁→冷却水; B: 钢水→坯壳→渣层→气隙→结晶器铜壁→冷却水;

(单选题) 6: 多相合金的凝固反应不包括下面哪一种反应? A: 偏晶反应; B: 共晶反应; C: 匀晶反应; D: 包晶反应; (单选题) 7: 方坯结晶器传热与板坯结晶器传热有什么不同,下面分析哪一种是正确的? A: 方坯结晶器传热与板坯结晶器传热,扳坯结晶器宽面更容易不均匀; B: 方坯结晶器传热与板坯结晶器传热,方坯结晶器换热强度更大; C: 方坯结晶器传热与板坯结晶器传热,板坯结晶器的液面释放热量更大; (单选题) 8: 两个钢种比较,甲钢种凝固潜热高,乙钢种低,在连铸时哪一个工艺方案 适合甲钢种? A: 低过热度,慢拉速; B: 低过热度,快拉速; C: 高过热度,慢拉速; (单选题) 9: 铸坯中心产生集中缩孔缺陷的主要原因是下面哪一种分析? A: 逐层凝固,且形成发达的柱状晶; B: 发达的枝晶所形成; C: 粗大的等轴晶所形成; (单选题) 10: 连铸坯凝固传热模型中的换热系数的取值一般来说都可以依据推荐值确定,不会影响它的准确性和实用性?判断对错? A: 对; B: 错;

连铸的生产工艺流程

连铸的生产工艺流程:将装有精炼好钢水的钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口将钢水分配到各个结晶器中去。结晶器是连铸机的核心设备之一,它使铸件成形并迅速凝固结晶。拉矫机与结晶振动装置共同作用,将结晶器内的铸件拉出,经冷却、电磁搅拌后,切割成一定长度的板坯。 连铸钢水的准备 一、连铸钢水的温度要求: 钢水温度过高的危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。钢水温度过低的危害:①容易发生水口堵塞,浇铸中断;②连铸表面容易产生结疱、夹渣、裂纹等缺陷;③非金属夹杂不易上浮,影响铸坯内在质量。 二、钢水在钢包中的温度控制: 根据冶炼钢种严格控制出钢温度,使其在较窄的范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包的整个过程中的温降。 实际生产中需采取在钢包内调整钢水温度的措施:

1)钢包吹氩调温 2)加废钢调温 3)在钢包中加热钢水技术 4)钢水包的保温 中间包钢水温度的控制 一、浇铸温度的确定 浇铸温度是指中间包内的钢水温度,通常一炉钢水需在中间包内测温3次,即开浇后5min、浇铸中期和浇铸结束前5min,而这3次温度的平均值被视为平均浇铸温度。 浇铸温度的确定可由下式表示(也称目标浇铸温度): T=TL+△T 。 二、液相线温度: 即开始凝固的温度,就是确定浇铸温度的基础。推荐一个计算公式:T=1536-{78[%C]+7.6[%Si]+4.9[%Mn]+34[%P]+30[%S]+5.0[%Cu]+3.1[% Ni]+1.3[%Cr]+3.6[%Al]+2.0[%Mo]+2.0[%V]+18[%Ti]} 三、钢水过热度的确定 钢水过热度主要是根据铸坯的质量要求和浇铸性能来确定。

问题连铸坯

连铸坯质量决定着最终产品的质量, 连铸坯表面缺陷是影响连铸机产量和铸坯质量的重要缺陷。据统计,各类缺陷中裂纹占50%。铸坯出现裂纹,重者会导致拉漏或废品,轻者要进行精整。这样既影响铸机生产率,又影响产品质量,因而增加了成本。铸坯内部缺陷影响产品的机械性能、使用性能和使用寿命。如图6-1所示,铸坯缺陷可分为以下3类: 图6-1 连铸坯表面缺陷示意图 1一角部横裂纹;2一角部纵裂纹; 3一表面横裂纹;4一宽面纵裂纹; 5一星状裂纹;6—振动痕迹; 7一气孔;8一大型夹杂物 (1)表面缺陷:包括表面纵裂纹、横裂纹、网状裂纹、皮下夹渣、皮下气孔、表面凹陷等。 (2)内部缺陷:包括中间裂纹、皮下裂纹、压下裂纹、夹杂、中心裂纹和偏析等。 (3)形状缺陷:方坯菱变(脱方)和板坯鼓肚。 连铸坯凝固过程有哪些特点? 与模铸比较,连铸凝固过程的特点是: (1)连铸坯凝固是热量传递过程。钢水浇入结晶器边传热、边凝固、边运行,形成了液相穴相当长的连铸坯(板坯长20多米),为加速凝固,在连铸机内布置了3个冷却区: —一次冷却区:钢水在结晶器内形成足够厚且均匀的坯壳,保证出结晶器不拉漏。 —二次冷却区:喷水冷却以加速内部热量的传递使铸坯完全凝固。 —三次冷却区:使铸坯温度均匀化。 (2)连铸坯凝固是沿液相在凝固温度区间把液体转变为固体的过程。连铸坯可看成是液相很长的钢锭,以一个固定速度在连铸机内沿弧形轨道运动。铸坯在运动中凝固。实质上是沿液相固液界面的潜热释放和传递过程。而在凝固界面的晶体强度非常小(仅1~3N/mm2),由变形到断裂的应变为0.2~0.4%。因此,当铸坯所受的外力(如鼓肚力、矫直力、热应力等)超过上述临界值,就在固液界面产生裂纹,并沿柱状晶扩展,直到凝固壳能抵抗外力为止。这是铸坯产生内裂纹的原因。 (3)连铸坯凝固是分阶段的凝固过程。凝固生长经历了三个阶段: —钢水在结晶器形成初生坯壳。 —带液芯的铸坯在二次冷却区稳定生长。 —临近凝固末期的液相加速生长。 在凝固过程中,结晶器注流在液相引起的流动和混合对铸坯凝固有重要影响。研究指出:液相上部为强制对流区,对流区高度决定于注流方式、浸入式水口类型和铸坯断面。在液相下部液体流动主要是坯壳收缩、晶体下沉所引起的自然对流,或者是由铸坯鼓肚所引起的流动。流动对铸坯结构、夹杂物上浮及溶质元素偏析有重要影响。 (4)已凝固坯壳在连铸机内冷却可看成是经历形变热处理。凝固壳一方面受到力的作用,另一方面受到喷水冷却,随温度的降低发生相变,组织也发生变化,可能发生硫化物、氮化物质点在晶界沉淀,增加高温脆性,是铸坯产生表面裂纹的根源。 因此,应深入认识上述四个方面相互联系和相互制约的规律,才能在设备和工艺上制订正

连铸坯缺陷及对策

连铸坯在凝固过程中形成裂纹的原因 随着市场竞争的日趋激烈,产品的质量已经成为占有市场的主要砝码,连铸坯作为炼钢厂的终端产品,其质量直接影响着轧材单位的产量和轧材质量,据统计炼钢厂连铸坯质量缺陷中约70%为连铸坯裂纹,连铸坯裂纹成为影响连铸坯产量和质量的重要缺陷之一,下面将对铸坯在凝固过程中裂纹的形成做简要分析: 一、铸坯凝固过程的形成 铸坯在连铸机内的凝固可看成是一个液相穴很长的钢锭,而凝固是沿液相穴的固液界面在液固相温度区间把液体转变为固体把潜热释放出来的过程。在固液界面间刚凝固的晶体强度和塑性都非常小,当作用于凝固壳的热应力、鼓肚力、矫直力、摩擦力、机械力等外力超过所允许的外力值时,在固液界面就产生裂纹,这就形成了铸坯内部裂纹。而已凝固的坯壳在二冷区接受强制冷却,由于铸坯线收缩,温度的不均匀性,坯壳鼓肚、导向段对弧形不准,固相变引起质点如(AlN)在晶界的沉淀等,容易使外壳受到外力和热负荷间歇式的突变,从而产生裂纹就是表面裂纹。 二、连铸坯裂纹形态和影响因素 连铸坯裂纹形态分为表面裂纹和内部裂纹,表面裂纹有纵向、横向角部裂纹、表面横裂和纵裂、网状裂纹和凹陷等,内部裂纹有中间、中心和矫直裂纹等。 连铸坯裂纹的影响因素: 连铸坯表面裂纹主要决定于钢水在结晶器的凝固过程,它是受结晶器传热、振动、润滑、钢水流动和液面稳定性所制约的,铸坯内部裂纹主要决定于二冷区凝固冷却过程和铸坯支撑系统(导向段)的对弧准确性。铸坯凝固过程坯壳形成裂纹,从工艺设备和钢凝固特性来考虑影响裂纹形成的因素可分为: 1、连铸机设备状态方面有: 1)结晶器冷却不均匀 2)结晶器角部形状不当。 3)结晶器锥度不合适。 4)结晶器振动不良。 5)二冷水分布不均匀(如喷淋管变形、喷咀堵塞等)。 6)支承辊对弧不准和变形。

连铸坯凝固与铸坯质量

连铸坯凝固与铸坯质量 50.钢中微量元素对连铸坯质量有何影响? 所谓钢中微量元素分为两类:一类为有意加入的元素,如为改善机械切削性能加入S、Pb、Se、Te,为抗腐蚀加Cu等。另一类不是有意加入而是由炼钢炉料和浇注过程带入的元素,如来自炉料的元素有Cu、As、Sb、Zn、Sn、S、P,来自结晶器的Cu,来自保护渣的S 等。 对于炉料带入的这些微量元素,对用高废钢的电炉冶炼是一个实际问题,在冶炼过程去除这些元素是很困难的,残留在钢中对质量的影响是: (1)结晶器裂纹:结晶器弯月面铜板由于热疲劳的原因常常出现网状裂纹。如果保护渣中的硫和钢中的锌渗入铜板会形成深的裂纹而报废。 (2)铸坯表面裂纹:由于铸坯表面铁的氧化而使Cu、Sn、Sb等元素富集,形成细小表面晶间裂纹。一般对钢筋钢无多大影响,而对特殊钢就会带来危害。铸坯表面Ni的富集,可以抵销Cu的有害作用,因为Cu—Ni形成晶间化合物熔点较高。 (3)铸坯内部裂纹和偏析加重。微量元素S、P偏析是输送酸性气体的高强度管线钢产生裂纹的根源。因此要求把钢中硫降低到5ppm,磷降到25ppm,以满足所要求性能。 只有采用精选炉料或炉料搭配使用(如采用海绵铁),以减少炉料带入的微量元素。提高钢质量。 51.脱氧方式对连铸坯质量有何影响? 脱氧方式会影响钢中夹杂物类型、钢水流动性和钢的清洁度,因此选择脱氧方式是非常重要的。一般的钢常用Si、Mn脱氧较好,这些脱氧剂一般形成可变形的球形硅酸盐夹杂物,这种夹杂物能上浮排除且不影响钢水可浇性。用铝脱氧会形成高熔点(2050℃)成串簇状不变形的Al203夹杂,这种夹杂物会影响钢水的可浇性,还会沉积在中间包水口壁上造成水口堵塞,影响浇注正常进行。采用Si-Ca脱氧,脱氧效果、夹杂物形态和钢水的可浇性都较好,但价格较贵,加入时产生烟雾,污染工作环境。 52.特殊钢凝固有哪些特点? 特殊钢中加入了合金元素,其凝固特性与普碳钢有所不同,这是连铸时要注意之点。 (1)钢中含有较强的活泼元素:如不锈钢中含有Al、Ti等元素容易和0、N结合,生成Al2O3、TiO2、TiN、Ti(CN) (Cr—Al)2O3、(Mn—Ti)2O4等复杂的夹杂物,给浇注操作(如堵水口)和铸坯质量带来危害。 (2)凝固温度区间变化大:合金元素含量较高,意味着液相线和固相线温度区间较大。如奥氏体不锈钢(18~20%Cr,8~10%Ni)的TL(液相线温度)=1449℃,Ts(固相线温度)=1393℃,△T=TL一TS=56℃;铁素体不锈钢(10~11%Cr)的TL=1507℃,Ts=1482℃,△T=25℃。钢中C由0.2%增加到0.5%,△T由30℃增加到60℃。凝固温度区间的变化,在选择钢水过热度、二次冷却水量和水量分配时必须予以考虑。 (3)凝固结构:铸坯凝固结构对产品质量有十分重要影响。根据钢中合金元素含量不同,钢液凝固有3种类型:1)钢水凝固成δ相或γ相,如铁素体的Cr钢和奥氏体的Cr-Ni钢; 2)钢水首先凝固成δ相,然后转变成γ相。如含有δ相的Ni-Cr奥氏体钢;3)钢水首先凝固成δ相,然后发生δ→γ→α相的转变。如C 连铸坯在凝固过程中形成裂纹的原因[终稿] 随着市场竞争的日趋激烈,产品的质量已经成为占有市场的主要砝码,连铸坯作为炼钢厂的终端产品,其质量直接影响着轧材单位的产量和轧材质量,据统计炼钢厂连铸坯质量缺陷中约70%为连铸坯裂纹,连铸坯裂纹成为影响连铸坯产量和质量的重要缺陷之一,下面将对铸坯在凝固过程中裂纹的形成做简要分析: 一、铸坯凝固过程的形成 铸坯在连铸机内的凝固可看成是一个液相穴很长的钢锭,而凝固是沿液相穴的固液界面在液固相温度区间把液体转变为固体把潜热释放出来的过程。在固液界面间刚凝固的晶体强度和塑性都非常小,当作用于凝固壳的热应力、鼓肚力、矫直力、摩擦力、机械力等外力超过所允许的外力值时,在固液界面就产生裂纹,这就形成了铸坯内部裂纹。而已凝固的坯壳在二冷区接受强制冷却,由于铸坯线收缩,温度的不均匀性,坯壳鼓肚、导向段对弧形不准,固相变引起质点如(,,,)在晶界的沉淀等,容易使外壳受到外力和热负荷间歇式的突变,从而产生裂纹就是表面裂纹。 二、连铸坯裂纹形态和影响因素 连铸坯裂纹形态分为表面裂纹和内部裂纹,表面裂纹有纵向、横向角部裂纹、表面横裂和纵裂、网状裂纹和凹陷等,内部裂纹有中间、中心和矫直裂纹等。 连铸坯裂纹的影响因素: 连铸坯表面裂纹主要决定于钢水在结晶器的凝固过程,它是受结晶器传热、振动、润滑、钢水流动和液面稳定性所制约的,铸坯内部裂纹主要决定于二冷区凝固冷却过程和铸坯支撑系统(导向段)的对弧准确性。铸坯凝固过程坯壳形成裂纹,从工艺设备和钢凝固特性来考虑影响裂纹形成的因素可分为: ,、连铸机设备状态方面有: ,)结晶器冷却不均匀 ,)结晶器角部形状不当。 ,)结晶器锥度不合适。 ,)结晶器振动不良。 ,)二冷水分布不均匀(如喷淋管变形、喷嘴堵塞等)。 ,)支承辊对弧不准和变形。 ,、工艺参数控制方面有: ,)化学成份控制不良(如C、Mn\S)。 ,)钢水过热度高。 ,)结晶器液面波动太大。 ,)保护渣性能不良。 ,)水口扩径。 ,)二次冷却水分配不良,铸坯表面温度回升过大。 ,)铸坯带液芯矫直。 ,)铸坯在脆性区(700~900?)矫直。 ,、钢的凝固特性方面有: ,)凝固冷却过程的相变。 ,)铸坯凝固结构(柱状晶与等轴晶的比例)。 ,)凝固壳高温力学行为。 ,)凝固过程的偏析。 三、连铸坯裂纹形成原因分析 表面裂纹起源于结晶器钢水的凝固过程中,在二冷区加速了裂纹的扩展,而内部裂纹起源液相穴固液交界面并伴随有偏析线。 ,、纵裂纹 GTD-111 镍基高温合金瞬时液相扩散焊微观结构的研究 作者M. Pouranvari?, A. Ekrami, A.H. Kokabi 译文山东大学材料科学与工程学院马群双 材料科学与工程学院, 谢里夫科技大学, P.O. Box 11365-9466, 德黑兰, 伊朗. 2007.5.31初稿. 2007.7.19修订稿. 2007.7.21接收. 2007.8.6在线刊登 摘要 瞬时液相扩散焊(TLP)使用非晶态的Ni–Si–B夹层金属MBF30,连接镍基高温合金GTD-111。扩散焊是在真空环境下保温1100℃,保持不同时间进行的。接头区域的显微结构通过光学显微镜和扫描电子显微镜进行研究。微观结构的研究表明,等温凝固完成之前,接头区由四种不同的区域构成:无热凝固产生的中心线共晶相,等温凝固产生的固溶体相,扩散诱发的硼化物沉淀相和母材金属。在1100℃下保持75min时等温凝固完成,同时抑制中心线共晶相的形成。在1150℃下保持240min等温凝固接头完成均匀化,导致扩散影响区的二次沉淀物减少和接头区大量γ’相沉淀物的形成。 ? 2007 Elsevier B.V. All rights reserved. 关键词:GTD-111高温合金; TLP扩散焊;等温凝固; 微观结构 1.前言 GP强化的镍基高温合金如GTD-111,广泛应用于航空发动机和涡轮发电机的高温部位。它们在高温下能够提供优异的抗拉强度,抗应力破坏和蠕变能力,疲劳强度,抗氧化和腐蚀能力以及微观结构的稳定性。 涡轮发动机的效率不断提高,发动机部分的复杂度也不断增加。此外,地基涡轮机尺寸的增加导致易于产生斑点缺陷的大截面组件的使用。因此,成功和高效的制造燃气涡轮发动机需要在各种条件下使用熔焊或钎焊的方法连接高温合金。另一方面,一个涡轮叶片通常表现出各种类型缺陷的结合,例如:热疲劳裂纹,腐蚀,外来物破坏,热腐蚀,氧化和硫化等等。高温合金组件成本的增加导致人们对修复受损组件更加重视[1,2]。 熔焊,扩散焊和钎焊工业中广泛应用的三种主要连接和修复制造技术[3]。硼化物和硅化物等易碎相会在钎焊过程中形成,对接头的机械完整性产生不利影响[1,4,5]。镍基高温合金的焊接性主要取决与Al和Ti元素的含量。沉淀强化的镍基高温合金含有更多集中的Al 和Ti元素,在焊接和焊后热处理过程中,显微裂纹敏感度较高。而且,显微偏析和焊接融合区非平衡凝固产生的非稳相的转变对焊件的性能有重大影响[7]。 瞬时液相扩散焊也叫扩散钎焊,是修复和连接镍基高温合金的首选方法。它是一种结合了液相连接和固相连接优点的混合过程。瞬时液相扩散焊与普通扩散焊的区别在于液相中间阶层的形成使扩散焊过程不需要很高的压力[17]。一般认为,TLP过程中有三个明显的过程,即:母材溶解,等温凝固和固相均匀化。等温凝固和后续的固相均质化热处理生产接头,可以使焊接接头与母材化学成分一致并且在结合线附近没有显微可见的材料断裂[18]。 本文主要研究,使用Ni–Si–B中间夹层,用TLP扩散焊连接GTD-111高温合金时,扩散时间和均质化热处理对接头微观结构的影响。 2.实验材料和实验过程 在本次试验中,GTD-111高温合金在标准热处理条件下用作母材。并且,使用商业的Ni–Si–B合金(MBF30)以厚度25.4μm的非晶态薄片的形式用作中间夹层。镍基高温合金 20春学期《连铸坯凝固与质量控制》在线平时作业1 在连铸中尽量采取一切措施使铸坯形成体积凝固,不出现中心缩孔,全面提 高铸坯质量,论述正确吗? A:论述正确; B:论述不正确; 答案:B 铸坯中心产生集中缩孔缺陷的主要原因是下面哪一种分析? A:逐层凝固,且形成发达的柱状晶; B:发达的枝晶所形成; C:粗大的等轴晶所形成; 答案:A 方坯二冷区传热最主要的形式是是对流传热与辐射传热,此种论述是否正确?A:正确; B:不正确; 答案:A 连铸坯凝固传热过程中下面哪一种提法是不对的? A:释放全部的过热量; B:释放全部的凝固潜热; C:释放全部的显热; 答案:C 二冷传热过程中铸坯的表面温度对传热过程中的换热系数的影响是下面哪一 种叙述? A:铸坯的表面温度越高换热系数越大; B:铸坯的表面温度越低换热系数越小; C:换热系数随铸坯的表面温度的降低而升高; 答案:C 金属凝固动态曲线的绘制方法,下面哪一种是正确的? A:用测温仪表在金属凝固过程中直接测量获得; B:用凝固传热模型计算获得; C:用测温仪表在金属凝固过程中直接测量获得断面上不同位置的点随时间变 化曲线,然后参照断面上不同位置点随时间变化曲线绘制而获得; 答案:C 决定连铸坯的凝固方式的主要因素下面哪一种表述是错误的? A:钢的成分; B:凝固过程断面的液相厚度; C:凝固过程断面的温度梯度; 答案:B 高碳钢和低碳钢相比连铸时结晶器内凝固时气隙小、坯壳较厚、拉坯阻力大,要注意使用旧结晶器,稳定拉速,论述是否正确?style=FONT- SIZE:12pt;LINE-HEIGHT:125%;FONT-FAMILY:宋体①style=FONT- SIZE:12pt;LINE-HEIGHT:125%;FONT-FAMILY:宋体② A:论述正确; B:论述不正确; 答案:A 适当提高铸坯中心等轴晶区的比例,下面哪一种工艺措施的叙述是不正确的?A:适当降低浇注温度; B:采用电磁搅拌技术; 连铸坯凝固与传热 连铸过程中铸坯的凝固和传热是连铸设备设计工艺、工艺控制和质量控制的基础,是连铸工作必须掌握的知识。 第1节连铸坯凝固传热的特点 钢液在连铸过程中的凝固是一个热量释放和传递的过程,有两个特点。 *在运动(动态)过程中凝固放热 *在不同时期散热和传热的方式是不同的 一、连铸坯的凝固过程实质上是一个传热的过程。 钢液在转变成固态过程中是分为几个过程。热量Q包括: 1.过热:从浇注温度T C冷却到液相线温度T L放出的热量,C1(T C-T L); 2.潜热:从液相线温度T L冷却至固相线温度T S放出的热量以L f表示; 3.显热:从固相线温度T S冷却到环境温度To放出的热量C S(Y S-T O); 大约有1/3的热量是从液态→固态放出的, 而其余热量是完全凝固后冷却放出的。 连铸过程中钢液凝固可分三个传热冷却区。 *一次冷却区:形成足够厚度的坯壳以保证铸坯出结晶器不漏钢。 *二次冷却区:使铸坯完全凝固。 *三次冷却区:空冷区。 从热平衡来看 *钢水结晶器→二冷区→空冷区大约有60%的热量放出来,铸坯才能完全凝固。这部分热量放出的速度决定了铸机的生产率和铸坯的质量。 *铸坯切割后还有40%热量要放出来,为了利用这部分热量,节约能源,采用热装直轧或连浇连轧工艺。 二钢热凝固过程是液体转变固体的加工过程 凝固是发生在铸坯传热过程中的主要现象,铸坯在运动过程中凝固,实质是固——液交界面潜热的释放和传递过程。 1.凝固温度区间(T L -T S )将液体转变成固体加工过程。 这时在固——液交界面有个脆性区,其强度σ=0;收缩率ψ=0。极易在此区产生裂纹,因此称裂纹敏感区。固——液界面糊状区。晶体强度和塑性都非低或称临界强度,如这时受到外力作用。如热应力,鼓肚应力,矫直力等超上述临界值(ó为1-3N/mm2,由应变到断裂的临界应变为0.2-0.4%)产生裂纹和偏析裂纹。 2.在二冷区受喷水冷却时 在这个区已凝固坯壳不断进行线收缩和坯壳温度分布不均匀性及坯壳鼓胀和夹辊不完全对中等原因,是坯壳受到机械和热应力的作用(有时是反复的)也易使铸坯产生裂纹。 由上所述,不难看出要获得高质量铸坯必须具备的条件: 1)为了保证铸坯有良好的质量,应从铸机的设计和维修方面,尽可能使铸坯在运行过程中,使其凝固坯壳具有最小的变形; 2)从传热方面就应控制铸坯在不同冷却区热量导出的速度和坯壳的热负荷适应于钢的高温性能的变化。因此,可以说控制铸坯传热是获得良好铸坯质量的关键所在。 3.铸坯凝固是分阶段进行的(三个阶段) 1)钢液在结晶器内形成初生坯壳; 2)带有液心的坯壳在二冷区快速均匀的生长; 3)临界凝固末期(中心体积结晶)坯壳加速增长。 钢液在结晶器内凝固过程中主要是受到注流流动的影响—形成强制的循环区,它的高度和强度取决于注流流量,注流方式,水口形式,铸坯断面等因素的影响。它对坯壳均匀性,凹坑,表面纵裂纹等都在此产生。 在二冷区,凝固主要受坯壳收缩和晶体下沉所引起的自然对流流动的影响,也可能由于铸坯鼓肚所引起的流动。二冷区坯壳内的流体流动对铸坯组织结构,内裂纹,夹杂物的分布,和偏析等都有决定性的影响。 4.凝固坯壳在冷却过程是热处理的过程。 1)从力的方面:凝固的坯壳在运动过程中承受着热应力和机械应力,使其坯壳发生不同程度的变形; δ(铁2)从冶金学方面:连铸过程中,钢液凝固过程要发生相变,? → →γ 20秋学期《连铸坯凝固与质量控制》在线平时作业1 红字部分为答案! 单选题 1.适当提高铸坯中心等轴晶区的比例,下面哪一种工艺措施的叙述是不正确的 A.适当降低浇注温度; B.采用电磁搅拌技术; C.结晶器内的变质处理; D.在大包处理钢水; 2.亚包晶钢与高碳钢相比连铸时铸坯表面的渣层厚度哪一种钢的厚 A.亚包晶钢比高碳钢渣层厚; B.高碳钢比亚包晶钢渣层厚; 3.连铸坯在凝固过程中出现“小铸锭”凝固,是产生铸坯中心缺陷的重要因素,产生“小铸锭”凝固的原因,下面哪一种分析是正确的 A.拉速不稳定,二冷不均匀; B.结晶焕热过强; C.钢的过热度不稳定; 4.方坯结晶器传热与板坯结晶器传热有什么不同,下面分析哪一种是正确的 A.方坯结晶器传热与板坯结晶器传热,扳坯结晶器宽面更容易不均匀; B.方坯结晶器传热与板坯结晶器传热,方坯结晶器换热强度更大; C.方坯结晶器传热与板坯结晶器传热,板坯结晶器的液面释放热量更大; 5.连铸坯凝固传热过程中下面哪一种提法是不对的 A.释放全部的过热量; B.释放全部的凝固潜热; C.释放全部的显热; 6.二冷区的水流密度越高传热过程中的换热系数越大此种论述是否正确 A.正确; B.不正确; 7.连铸坯凝固传热模型中的换热系数的取值一般来说都可以依据推荐值确定,不会影响它的准确性和实用性判断对错 A.对; B.错; 8.大尺寸的铸坯如何增加中心区域的等轴晶比例,下面那一种工艺是不可行的 A.慢拉速; B.适当降低浇注温度; C.变质处理; D.提高二冷强度; 9.方坯与板坯比较二冷区传热最大不同是下面哪一种叙述 A.方坯与板坯比较二冷区传热最大不同是方坯主要是只有对流传热; B.方坯与板坯比较二冷区传热最大不同是板坯只有传导传热; C.方坯与板坯比较二冷区传热最大不同是它们的传热强度不同; 目 录 摘要..............................................................................................................................I Abstract.........................................................................................................................II 第1章绪论.. (1) 1.1 连续铸造技术的形成与发展 (1) 1.2 连铸的基本原理 (2) 1.3 连铸典型工艺 (2) 1.3.1 连铸技术分类 (2) 1.3.2 连铸机主要设备 (4) 1.3.3 连铸主要工艺参数 (5) 1.4 连铸坯质量控制 (5) 1.5 立弯式连续铸造技术 (7) 1.6 连铸过程数值模拟的研究与发展 (8) 1.7 本文主要研究内容 (10) 第2章连铸生产过程有限元模拟理论基础 (11) 2.1 ProCAST模拟软件介绍 (11) 2.1.1 概述 (11) 2.1.2 ProCAST功能简介 (11) 2.1.3 ProCAST模拟流程 (11) 2.2 液态金属的流动性及充型能力 (12) 2.3 金属的结晶过程 (13) 2.3.1 结晶过程的宏观现象 (13) 2.3.2 结晶过程的微观过程 (14) 2.4 连铸传热凝固过程条件假设 (15) 2.5 连铸坯传热和凝固过程数学模型 (15) 2.5.1 钢液流动模型 (15) 2.5.2 金属结晶热力学条件模型 (17) 2.5.3 铸坯凝固传热模型 (18) 《连铸钢坯凝固组织低倍评定方法》 国家标准编制说明 《连铸钢坯凝固组织低倍评定方法》 国家标准编制课题组 二〇〇八年九月 《连铸钢坯凝固组织低倍评定方法》国家标准 编制说明 1 工作概况 1.1 任务来源 连铸坯凝固组织是指连铸坯在凝固过程中形成的固体形貌及特征,它记录了凝固条件的真实情况,是判断连铸坯质量优劣的重要参数之一,通过凝固组织的检验可以获得凝固条件的信息,给提高连铸坯质量提供依据。 目前,国内外连铸坯和钢材低倍检验有硫印检验、热酸蚀、冷酸蚀、电解腐蚀和枝晶腐蚀低倍检验五种方法。除了硫印检验显示凝固组织效果较差以外,热酸蚀、冷酸蚀、电解腐蚀和枝晶腐蚀低倍检验四种方法都能够显示连铸坯的凝固组织。经查询,国内外有大量连铸坯等轴晶率的文献报道,方法不统一,更没有评定标准,给测定和判断造成较大困难。 因此,鞍钢积极向全国钢标准化委员会提出制定《连铸钢坯凝固组织低倍评定方法》国家标准,申报了国家标准立项计划。根据全国钢标准化技术委员会SAC/TC183钢标委[2008]01号《关于下达全国钢标委2008年第一批国家标准制修订计划项目的通知》安排(第48项 计划编号20072390-T-605),由鞍钢股份有限公司负责编制《连铸钢坯凝固组织低倍评定方法》推荐性国家标准。 1.2 标准化对象简要介绍及制定标准的原则 1.2.1 标准化对象简要介绍 规定了连铸钢坯凝固组织低倍评定方法的试样制备、凝固组织的分类和评定计算方法及检验报告。适用于碳素钢、低合金钢和合金钢连铸方坯、圆坯、矩形坯和板坯凝固组织的低倍评定。 1.2.2 标准的制定原则 1) 标准的编写格式按国家标准GB/T 1.1-2000《标准化工作导则 第1部分:标准的结构和编写规则》的统一规定和要求。 2) 与相关标准体系协调一致。 3) 参考国内外连铸标准。 4) 结合各连铸厂的生产实际。 5)考虑国内外用户使用习惯。 【关键字】方法 连铸坯质量及控制方法 1、连铸坯质量的含义是什么? 最终产品质量决定于所供给的铸坯质量。从广义来说,所谓连铸坯质量是指得到合格产品所允许的铸坯缺陷的严重程度。它的含义是: ——铸坯纯净度(夹杂物数量、形态、分布、气体等)。 ——铸坯表面缺陷(裂纹、夹渣、气孔等)。 ——铸坯内部缺陷(裂纹、偏析、夹杂等)。 铸坯纯净度主要决定于钢水进入结晶器之前处理过程。也就是说要把钢水搞“干净”些,必须在钢水进入结晶器之前各工序下功夫,如冶炼及合金化过程控制、选择适宜的炉外精炼、中间包冶金、保护浇注等。 铸坯的表面缺陷主要决定于钢水在结晶器的凝固过程。它是与结晶器坯壳形成、结晶器液面波动、浸入式水口设计、保护渣性能有关的。必须控制影响表面质量各参数在目标值以内,以生产无缺陷铸坯,这是热送和直接扎制的前提。 铸坯的内部缺陷主要决定于在二次冷却区铸坯冷却过程和铸坯支撑系统。合理的二次冷却水分布、支承辊的对中、防止铸坯鼓肚等是提高铸坯内部质量的前担。 因此,为了获得良好的铸坯质量,可以根据钢种和产品的不同要求,在连铸的不同阶段如钢包、中间包、结晶器和二次冷却区采用不同的工艺技术,对铸坯质量进行有效控制。 2、提高连铸钢种的纯净度有哪些措施? 纯净度是指钢中非金属夹杂物的数量、形态和分布。要根据钢种和产品质量,把钢中夹杂物降到所要求的水平,应从以下五方面着手: ——尽可能降低钢中[O]含量; ——防止钢水与空气作用; ——减少钢水与耐火材料的相互作用; ——减少渣子卷入钢水内; ——改善钢水流动性促进钢水中夹杂物上浮。 从工艺操作上,应采取以下措施: (1)无渣出钢:转炉采用挡渣球(或挡渣锥),防止钢渣大量下到钢包。 (2)钢包精炼:根据钢种选择适宜的精炼方法,以均匀温度、微调成分、降低氧含量、去除气体夹杂物等。 (3)无氧化浇注:钢水经钢包精炼处理后,钢中总氧含量可由130ppm下降到20ppm以下。如钢包→中间包注流不保护或保护不良,则中间包钢水中总氧量又上升到60~100ppm范围,恢复到接近炉外精炼前的水平,使炉外精炼的效果前功尽弃。 (4)中间包冶金:中间包采用大容量,加挡墙和坝等是促进夹杂物上浮的有效措施。(5)浸入式水口+保护渣:保护渣应能充分吸收夹杂物。浸入式水口材料、水口形状和插入深度应有利于夹杂物上浮分离。 3、提高连铸坯表面质量有哪些措施? 铸坯表面缺陷主要是指夹渣、裂纹等。如表面缺陷严重,在热加工之前必须进行精整,否则会影响金属收得率和成本。生产表面无缺陷铸坯是热送热装的前提条件。 铸坯表面缺陷形状各异,形成原因是复杂的。从总体上说,铸坯表面缺陷主要受结晶器钢水凝固过程的控制。为保证表面质量,在操作上必须注意以下几点: (1)结晶器液面的稳定性:钢液面波动会引起坯壳生长的不均匀,渣子也会被卷入坯壳。 连铸基础知识及提高连铸坯质量措施 1.钢水由液体转变为固体的条件是什么?我们把一杯水(如20℃)放在-20℃ 的冷库里,当水的温度降到0℃时,杯子里就有晶体出现,此时是水和水的晶体共存,温度仍是0℃,只有当水完全结冰后,杯子整个温度下降到与冷库温度相同。所以,把水开始结冰的温度叫凝固温度。钢水的凝固结晶过程也同水一样,当温度降到凝固温度(1535℃)时,就有晶体出现。由此可知,要实现液体转变为固体的过程,必须满足两个条件,即一定的过冷度和结晶核心。所谓过冷度,就是实际温度低于凝固温度的度数。如纯铁,只有过冷度达到295℃时,液体金属中许多体积很小、近程有序排列的原子集团才能形成胚胎晶核作为结晶核心而逐渐长大。然而在实际生产中,把钢水浇到模子里,结晶所需的过冷度只有几度,这是因为:1)模子温度低,钢水温度高,模壁提供了冷却动力。2)模型表面的凸凹不平,提供了“依托”,有利晶核形成。3)钢水中悬浮的质点也可作为结晶核心。 2.钢水凝固过程中的收缩包括哪些?钢水由液态转变为固态,随着温度下降,收缩可分为: (1)液态收缩:由浇注温度降到液相线温度的收缩。对于低碳钢一般为1%; (2)凝固收缩:液体完全变为固体的体积收缩。对于钢一般为3~4%。体积收缩会在钢锭中留下缩孔。 (3)固态收缩:从固相线温度冷却到室温的收缩。一般为7~8%。固态收缩表现为整个钢锭的线收缩,它与钢冷却过 程的相变有关。对钢锭产生裂纹有重要影响。液体钢密度为7.0g/cm3,固体钢密度为7.8g/cm3,则液体变为固体收缩量为:((7.8-7.0)/7.0)×100%=11.4%,其中液态收缩量约1%,凝固收缩3~6%,固态收缩7~8%。凝固时3~4%的体积收缩在钢锭中会留下缩孔,采用保护帽使缩孔集中在钢锭头部。而连铸时钢水不断补充到液相,故连铸坯中无集中缩孔。而带液芯的铸坯继续凝固时的线收缩对铸坯质量和生产安全性有重要影响。因此结晶器应保持一定的倒锥度,二次冷却区支承辊的辊缝从上到下应符合铸坯线收缩的规律。也就是说带液芯的铸坯在许多对辊子所构成的内外弧包络面空间运行.辊间的开口度应随铸坯冷却过程的线收缩而减小。如带直立段的立弯式板坯连铸机,在二次冷却区布置有99对辊子,要使辊子开口度从上到下呈连续递减,这在机械结构上是有困难的。因此,把辊间距开口度设定呈阶梯形收缩。如厚250mm板坯,结晶器上口窄面厚度为258mm,下口厚为257mm,出结晶器后分成10个阶梯减到第99对辊间距为253mm。 3.连铸坯凝固过程有哪些特点?与模铸比较,连铸凝固过程的特点是: (1)连铸坯凝固是热量传递过程。钢水浇入结晶器边传热、边凝固、边运行,形成了液相穴相当长的连铸坯(板坯长20多米),为加速凝固,在连铸机内布置了3个冷却区:—一次冷却区:钢水在结晶器内形成足够厚且均匀的坯壳,保证出结晶器不拉漏。—二次冷却区:喷水冷却以加速内部热量的传递使铸坯完全凝固。—三次冷却区:使铸坯温度均匀化。 (2)连铸坯凝固是沿液相在凝固温度区间把液体转变为固体的过程。连铸坯可看成是液相很长的钢锭,以一个连铸坯在凝固过程中形成裂纹的原因[终稿]

镍基高温合金瞬时液相扩散焊微观结构的研究

20春学期《连铸坯凝固与质量控制》在线平时作业1

连铸坯凝固与传热

20秋学期《连铸坯凝固与质量控制》在线平时作业1【东北大学答案51621】

立弯式连铸过程的传热凝固及微观组织模拟研究

连铸钢坯凝固组织低倍评定方法

【方法】连铸坯质量及控制方法

连铸基础知识及提高连铸坯质量措施.docx

- 连铸坯凝固及其控制

- 连铸坯的凝固与传热

- 东北大学20秋学期《连铸坯凝固与质量控制》在线平时作业363

- 连铸工艺、设备-连铸坯凝固与传热培训课件

- 连铸坯的凝固结构及控制

- 东大20秋学期《连铸坯凝固与质量控制》在线平时作业2

- 连铸坯凝固与铸坯质量

- 连铸钢坯凝固组织低倍评定方法

- 第三章 连铸坯的凝固与传热

- 连铸坯缺陷及对策

- 13.3 钢的凝固及连铸坯的凝固结构

- 连铸基础知识及提高连铸坯质量措施.docx

- 2.5连铸坯的凝固及其控制

- 连铸坯在凝固过程中形成裂纹的原因[终稿]

- 连铸坯凝固及其控制共44页文档

- 连铸的生产工艺流程

- 东大20秋学期《连铸坯凝固与质量控制》在线平时作业2

- 【方法】连铸坯质量及控制方法

- 21连铸坯的凝固结构及控制

- 连铸坯的凝固及其控制 ppt课件