高效空冷1000MW超超临界汽轮机

第35卷 第4期热力透平Vol135No14 2006年12月THER M A L T UR BI NE Dec.2006高效空冷1000MW超超临界汽轮机

何阿平,彭泽瑛

(上海汽轮机有限公司,200240)

摘 要: 简要介绍了STC引进的西门子“HMN”型空冷超超临界1000MW汽轮机所采用的独特技术和结构,不仅机组可靠性高,而且效率高、能耗省、排放少;该机型具备空冷及抽汽供热产品的运行业绩。本文列出了机组典型的主要技术规范。采用西门子空冷超超临界1000MW机型将使空冷电厂达到既节水又节能的目标。

关键词: 空冷;超超临界汽轮机;电厂;热耗;热效率;背压

中图分类号:T K261 文献标识码:A 文章编号:1672-5549(2006)04-0239-06

U ltra Supercritical1000MW Air Cooling Steam Turbine with High E ff iciency

H E A2pi ng,PEN G Ze2y i ng

(Shanghai Turbine Co1Ltd1,Shanghai200240,China)

Abstract: The essay briefly describes a series of the unique and advanced technologies of"HMN"type of 1000MW air cooling ultra supercritical steam turbine,introduced by STC from Siemens,which have high reliability and good efficiency,energy consumption saving,and lower environmental pollution.This type of unit accumulates some operating experience of air cooling and extraction power plants.The paper involves typ2 ical technical specification of air cooling1000MW ultra supercritical steam turbine,and indicates that Siemens’1000MW air cooling ultra supercritical steam turbine can reach the target of both water and energy2saving.

K ey w ords: air cooling;ultra supercritical steam turbine;power plant;heat rate;thermal efficiency;back pres2 sure

0 前言

为了节约燃料消耗,减少单位电能的污染排放和CO2排放,空冷机组更应采取一切可以应用的先进技术、先进系统和先进装备等有效措施提高效率,弥补空冷效率下降的不足。

上海汽轮机有限公司(STC)与其合资伙伴,德国西门子公司联合设计制造的、由标准高中低压模块“H30”、“M30”、“N30”组成的超超临界1000MW汽轮机,具有成熟的直接空冷电厂应用业绩和丰富的技术贮备;其独特的结构完全适应空冷气动变工况特性对强度和运行可靠性的要求;该机型还具有空冷电厂最为关注的高效率技术优势,是大功率空冷电厂的最佳选择。本文将就此做简要的论述和说明。1 具最新大功率直接空冷汽轮机业绩的机型

目前国外总的空冷机组产量仅130余台,总容量约30500MW,这其中90%机组的单机容量在100MW~200MW之间。1987年~1994年是世界空冷发电技术发展的里程碑,由西门子、MAN公司成功设计制造了15台单机容量超过600MW的空冷汽轮机组。在南非建设投运了KENDAL、MA TIMBA、MAJ UBA三个世界上最大的空冷发电厂。

西门子是国际上最大的空冷汽轮机的供货商,1988年以来总计生产制造51台,总容量11247MW,占据了世界1/3以上的份额。西门子也是目前除中国外,国际上仍在设计制造大于600MW

收稿日期:2006-08-30

作者简介:何阿平(19602),男,1982年毕业于上海机械学院涡轮机专业,教授级高级工程师,上海汽轮机有限公司总工程师。

容量等级空冷汽轮机的公司,最新设计的澳洲“KO GAN CREE K ”直接空冷电厂680MW 机组,预计2007年投运。西门子有总计7台采用标准模块“HMN ”组成的空冷机组。

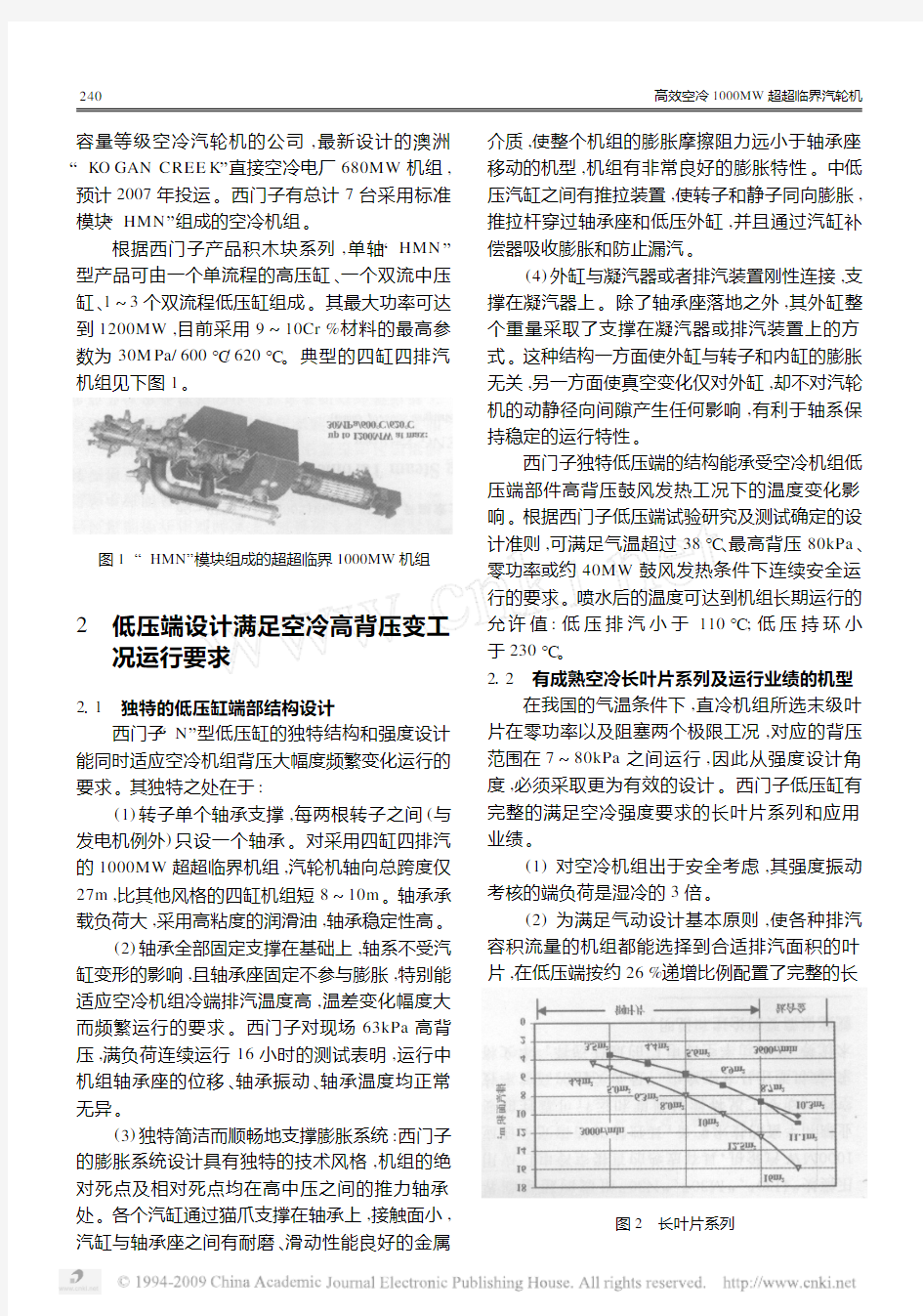

根据西门子产品积木块系列,单轴“HMN ”型产品可由一个单流程的高压缸、一个双流中压缸、1~3个双流程低压缸组成。其最大功率可达到1200MW ,目前采用9~10Cr %材料的最高参数为30M Pa/600℃/620℃。典型的四缸四排汽机组见下图1

。

图1 “HMN ”模块组成的超超临界1000MW 机组

2 低压端设计满足空冷高背压变工

况运行要求

211 独特的低压缸端部结构设计

西门子“N ”型低压缸的独特结构和强度设计

能同时适应空冷机组背压大幅度频繁变化运行的要求。其独特之处在于:

(1)转子单个轴承支撑,每两根转子之间(与发电机例外)只设一个轴承。对采用四缸四排汽的1000MW 超超临界机组,汽轮机轴向总跨度仅27m ,比其他风格的四缸机组短8~10m 。轴承承载负荷大,采用高粘度的润滑油,轴承稳定性高。

(2)轴承全部固定支撑在基础上,轴系不受汽缸变形的影响,且轴承座固定不参与膨胀,特别能适应空冷机组冷端排汽温度高,温差变化幅度大而频繁运行的要求。西门子对现场63kPa 高背压,满负荷连续运行16小时的测试表明,运行中机组轴承座的位移、轴承振动、轴承温度均正常无异。

(3)独特简洁而顺畅地支撑膨胀系统:西门子的膨胀系统设计具有独特的技术风格,机组的绝对死点及相对死点均在高中压之间的推力轴承处。各个汽缸通过猫爪支撑在轴承上,接触面小,汽缸与轴承座之间有耐磨、滑动性能良好的金属

介质,使整个机组的膨胀摩擦阻力远小于轴承座移动的机型,机组有非常良好的膨胀特性。中低压汽缸之间有推拉装置,使转子和静子同向膨胀,推拉杆穿过轴承座和低压外缸,并且通过汽缸补偿器吸收膨胀和防止漏汽。

(4)外缸与凝汽器或者排汽装置刚性连接,支撑在凝汽器上。除了轴承座落地之外,其外缸整个重量采取了支撑在凝汽器或排汽装置上的方式。这种结构一方面使外缸与转子和内缸的膨胀无关,另一方面使真空变化仅对外缸,却不对汽轮机的动静径向间隙产生任何影响,有利于轴系保持稳定的运行特性。

西门子独特低压端的结构能承受空冷机组低压端部件高背压鼓风发热工况下的温度变化影响。根据西门子低压端试验研究及测试确定的设

计准则,可满足气温超过38℃、最高背压80kPa 、

零功率或约40MW 鼓风发热条件下连续安全运行的要求。喷水后的温度可达到机组长期运行的允许值:低压排汽小于110℃;低压持环小于230℃。

212 有成熟空冷长叶片系列及运行业绩的机型

在我国的气温条件下,直冷机组所选末级叶

片在零功率以及阻塞两个极限工况,对应的背压范围在7~80kPa 之间运行,因此从强度设计角度,必须采取更为有效的设计。西门子低压缸有完整的满足空冷强度要求的长叶片系列和应用业绩。

(1)对空冷机组出于安全考虑,其强度振动考核的端负荷是湿冷的3倍。

(2)为满足气动设计基本原则,使各种排汽容积流量的机组都能选择到合适排汽面积的叶片,在低压端按约26%

递增比例配置了完整的长

图2 长叶片系列

042高效空冷1000MW 超超临界汽轮机

叶片系列(见上图2)。其中3000r/min的414~10m2叶片均可用于空冷高端负荷。

(3)1989年以来,西门子投运及正在制造的空冷机组51台(仅一台为60Hz),其中7台为火电汽轮机双流低压缸的四排汽机组,44台为联合循环单排汽机组。有运行业绩的空冷长叶片有50Hz的668mm、798mm、977mm及60Hz的954mm共4个,其中业绩最多的5m2(26台)和613m2(23台)均适用于我国空冷1000MW容量的空冷机组。

213 保证极端鼓风发热运行的可靠性

针对空冷机组鼓风发热工况时间可能更长、耗功更大的特点,在低压端除了转子支撑落地、更强壮的长叶片设计外,在运行和设计中还采取一套成熟的技术对策,以满足空冷机组在气温超过38℃,最高背压80kPa,零功率或约40MW鼓风发热的极端条件下长期安全的要求。

(1)低压结构按极端发热工况的温度进行设计。

(2)设置两道喷水保护:低压排汽大于90℃喷水,保证在极端发热状态温度小于110℃;低压持环大于180℃喷水,保证小于230℃。

3 弥补空冷机组热效率低的最佳机型

在提高效率方面空冷电厂应比湿冷电厂更具迫切性。正确的原则是“坑口空冷电厂应尽可能地采用效率最高的先进设备,以及其他一切提高效率的措施补救空冷电厂循环效率低的不足,减少燃料消耗,降低污染及排放”。应坚决采用较低的优化ITD值、超超临界技术、使用性能优异的设备、采用驱动给水泵水冷小汽轮机、热电联供、优先担当基本负荷的一系列措施弥补空冷使热效率降低的不足[1]。

“HMN”模块的空冷1000MW汽轮机不仅可靠性结构及业绩是独一无二的,而且从提高热效率角度,也是遥遥领先的最佳机型。其主要特点在下列几个方面。

(1)可采用更高的超超临界压力。高压缸“H30”模块为圆筒型外缸结构(见图3),可采用更高的超超临界压力参数,主要特点为

:

图3 圆筒型高压缸

①圆筒型高压外缸分前后缸内缸的轴向压力通过凸台及定位螺母传递到外缸,起到自紧作用,高温螺栓应力低;圆筒型结构形状光滑,尺寸小,应力集中小,足够承受更高的压力载荷。

②内缸有水平中分面,无外伸法兰,尺寸紧凑;第四级后腔室通过内缸外部到平衡活塞,不仅起到冷却作用,而且减少内缸外的压力,使内缸的工作压差与常规的亚临界机组相当(见图4);单流叶片流程的小直径转子,尺寸小等因素使内缸及高温螺栓的应力处在较低的水平

。

图4 高压内缸冷却结构

③目前STC实际应用的压力最高业绩为外高桥III期2×1000MW机组27M Pa/600℃/ 600℃。根据热力循环理论,主蒸汽压力升高1MPa,机组热耗下降0115%计算:27M Pa比25M Pa,机组热耗可下降23kJ/kW?h;28M Pa比25M Pa,机组热耗可下降33kJ/kW?h。

(2)单流程、小直径叶片级通流效率高。超超临界压力下,高压缸容积流量小,叶片级端损对效率的影响大,与其他机型高压为双流的冲动式调节级结构形式相比,“H30”单流程、小直径、多叶片级效率高的优势体现在下列方面:单流程使高度增加一倍,减少端损,影响级效率至少2%;不采用双流调节级,无180°气流大回转,损失至少小1%。

142

第4期 热力透平

(3)高压进汽端的独特结构见图5所示,主

要有:无蒸汽管道,阀门直接与汽缸相连,不仅尺寸紧凑,而且管道压损至少减少1%;小网眼,大面积低阻力的阀门滤网;全周进汽独特的第一级斜置静叶结构

。

图5 高压进汽端的独特结构

由于受其他机型冲动式调节级强度的限制,

超超临界1000MW 机组即使喷嘴调节机组的最小进汽度已提高到75%,与配置过载进汽阀的全周进汽结构相比,喷嘴调节低负荷滑压运行进汽压力高的优势已不存在;相反,西门子全周进汽结构效率高的优势却突现出来:

①两侧全周进汽,通过斜置静叶转为轴向,与其他机型四个调门进汽通过蒸汽室转入喷嘴的结构相比,损失减少1%。

②第一级为低反动度级,其斜置静叶为内外整体结构,无径向漏汽损失。该级效率达到9117%,比其他机型的冲动式调节级效率高15%左右。

(4)配置补汽阀作为第3个调门,形成全周进汽的定2滑2定运行模式:全周进汽在超超临界汽轮机的安全性设计中具有绝对的技术优势,但对机组容量配置有大余量的机组,例如当VWO 工况流量比额定考核工况大12%的情况下,因滑压运行,热耗考核工况的进汽压力仅为额定的88%左右。为此,“H ”高压模块采用了配置第三个小流量调门,即过载补汽阀的结构,该阀门的控制与2个主调门完全相同(见图6)。主蒸汽由2个主汽门后引出,与高压第5级后相连。补汽阀开启后机组由滑压运行转为定压运行模式。补汽阀的开启点可按要求设定。补汽阀技术在保持全周进汽优点的同时,使全周进汽滑压运行额定工况的进汽压力提高到额定压力,从而提高机组的经济性。如阀门全开流量是额定工况的112%,采用补汽阀的热耗得益将超过35kJ /kW ?h 左右。对

调频运行的机组,补汽阀替代调门节流还可减少实际运行的节流损失,降低热耗约12kJ /kW ?h

。

图6 高压补汽(过载)阀

(5)中压模块“M30”为双流程。与高压同样

无再热导汽管,第一级双流斜置静叶设计(图7)

。

图7 中压缸进汽结构

(6)中压切向涡流冷却,可采用更高的再热温

度620℃:中压进口段的中间体部件上开有四个切向进汽孔,利用涡流原理,再热蒸汽进入该孔形

成高速切向流动,热能能量转换为动能后,温度可下降15℃左右,起到冷却中压转子的作用。西门子中压模块可采用更高的再热温度620℃,降低机组热耗30kJ /kW ?h 。

(7)单个大口径中低压连通管,压力损失小。该连通管相接的排汽口布置在中间顶部,轴向尺寸紧凑,口径大,排汽损失仅016%,低于其他机型的2%。

(8)中压排汽压力低,为015M Pa ~016M Pa 明显低于其他机型的1111M Pa ,这不仅使中压外缸和低压转子温度均处在300℃以下,而且相比有更高的通流效率和热力循环效率。

(9)最新CFD 气动技术的全三维3D 叶片。目前高中压所有叶片级的静叶片和动叶片均采用弯扭成型(马刀型)技术,使叶片级效率提高2%。通过提高低压端叶片级的效率达到改变整个缸的膨胀线,还可使缸效率提高1%。

上述分析表明,与其他机型对比,“HMN ”型一系列先进技术及独特结构的部套设计使机组的热耗至少低2%,约150kJ /kW ?h 。

242高效空冷1000MW 超超临界汽轮机

4 推荐“HMN“热电联供超超临界空冷1000MW机组

空冷电厂的建设应借鉴德国关于任何新建电厂都必须具备热电联供功能,承担当地采暖和工业用汽的规定,以大幅提高空冷电厂的热效率。

“HMN”1000MW机组中压排汽压力低,仅一个排汽口、单个联通管的特点使该机型非常适用作为供热机组。目前“HMN”超超临界1000MW机组是唯一具备大量热电联供运行业绩的机型,1997年在德国投运的4台百万千瓦容量机组均具备当地热网供热的功能,电厂的热效率提高5%~10%;与目前纯凝汽超超临界电厂的最高效率4314%相比,德国黑泵874MW(3级热网+工业调整抽汽)、Boxberg908MW(热网非调抽汽)及Niederaussem1025MW(热网非调抽汽)的热效率分别达到55%、48%和45%。

不论湿冷还是空冷,目前“HMN”机型可提供的典型供热方式有两种:

第一,提供三级热网加热器抽汽,供热量在120MJ/s左右,第一,二级热网由低压缸的6、7号抽汽口供汽;第3级由中压排汽(5号低加抽汽)供汽。相应的结构配置方式有:

(1)不配置调整抽汽压力阀门,例如在德国Boxberg及Niederaussem电厂,所有的热网抽汽均为不调整抽汽方式,此时仅按流速考虑抽汽口尺寸以及抽汽前叶片级的宽度(由通流部分自动设计程序系统确定)。

(2)采用调整抽汽模式,在最后一级热网抽汽的中压排汽,联通管进口处配置一个2米口径的调整压力碟阀。

第二,提供工业抽汽,抽汽位置在中压排汽,根据用汽要求,同样可采取调整或非调整方式。由于中压抽汽口布置在与中压缸排汽对称的下半,其口径具体大小与抽汽量与抽汽压力高低有关;STC目前已承接了津国投北疆2×1000MW 工业抽汽超超临界机组,为海水淡化提供最大600t/h的汽量。

我国大部份煤电基地均处在冬季需要采暖的西北地区,STC的超超临界“HMN”型1000MW 机型已有成熟的热电联供技术及业绩;如按机组必须承担当地采暖供热的要求,空冷电厂的平均热效率至少可提高5%(相当于热耗降低12%);如能在整个工业布局中,再优先在煤电基地发展需要热负荷的产业,提高效率的得益将更大。

此外,“HMN”模块组成的空冷1000MW机组可采取电动驱动给水泵或者采用小汽轮机驱动方式。根据热力分析采用湿冷驱动给水泵小汽轮机系统,电厂的热耗还可降低015%。

5 典型空冷超超临界1000MW汽轮机的技术规范

因不同项目采用的容量配置定义不同,目前正在设计制造的超超临界1000MW产品有三种不同的通流尺寸,最大相差约8%。在空冷机组设计时,有两种方式:一是通流部分通用现有产品的尺寸,此时,机组的出力非整数形式;二是按定功率计算所需的高中压流量,采取通流部分自动设计计算机程序系统确定相应的通流尺寸。STC2西门子机型主要技术规范的选择范围为:主蒸汽压力 26125M Pa~28M Pa

主蒸汽温度600℃

再热蒸汽温度600~620℃

额定功率1000MW

额定背压取决于间冷或者直冷空冷系统的冷端优化。从经济性优化角度,随着空冷设备国产化,价格下降以及电厂热耗在长远经济效益和环保评估中作用的加强,应采取尽量低的ITD及背压;按冷端优化末级长叶片采用4×5m2或者4×613m2。

给水泵驱动方式:电动或汽动

汽轮机最大流量:(取决于背压)~3170t/h

对热电联供机组:最大热网供热量120MJ/s;工业调整抽汽压力0135~0155M Pa;最大工业抽汽量:800~1000t/h

综上所述,采用“HMN”型空冷超超临界1000MW机型与目前的600MW亚临界空冷机组相比,热耗将至少降低813%(其中参数影响515%,容量增大的影响约017%,西门子先进技术211%),将弥补空冷循环热耗增加的不足,如再加上热电联供及热力系统进一步优化措施,将使坑口空冷电厂建设在目前基础上达到既节水又

342

第4期 热力透平

节约一次能源消耗,降低排放的目标。

6 结论

(1)上海汽轮机有限公司引进的西门子“HMN”型汽轮机是目前正在制造,唯一有大容量空冷业绩,技术先进,成熟可靠的机型,西门子2007年第7台机组将投入运行。

(2)1000MW容量比600MW热耗可降低017%,在电网及运输条件许可的情况下,应优先发展超超临界1000MW机组。

(3)“HMN”机型低压缸,包括汽缸N+1单个轴承支撑全部落地、简洁的膨胀系统、外缸支撑在基础等结构强度设计原则满足空气温度38℃、背压80kPa及鼓风发热工况下长期安全运行的要求。

(4)低压缸有完整的空冷长叶片系列,对1000MW容量的四排汽机组可采用4×5m2或4×613m2排汽面积的叶片,这两个叶片均有大量空冷机组应用的业绩。

(5)西门子“HMN”机型与其他机型相比,因可采用更高的蒸汽压力和再热温度、单流程、全周进汽的斜置叶片级、高中压无导汽管、补汽阀的定2滑2定运行模式、大口径单个中压排汽及联通管、中压切向涡流冷却、中压排汽压力低、3D全三维的马刀型叶片等独特的技术,使机组的热耗至少可降低2%以上。现场机组的性能实测表明:该机型的高中压缸效率和热耗均达到世界顶尖水平,是弥补空冷系统热效率不足的最佳机型。

(6)“HMN”型具有成熟的热电联供技术和作为地区热网以及工业调整抽汽的业绩,德国1997年以来投运的4台百万千瓦容量机组均具备供热功能;STC为津能北疆的2×1000MW超超临界机组具备为海水淡化提供600t/h蒸汽的能力。空冷抽汽机组将使电厂的热效率提高5%~10%。

(7)所提供的典型空冷超超临界汽轮机技术规范能满足我国1000MW空冷汽轮机的要求。在目前参数下,STC2西门子空冷凝汽机组的热耗将比目前亚临界600MW机组降低至少813%;如再采用工业及采暖抽汽功能,空冷电厂将同时实现节水和节能的目标。

参考文献:

[1]引进型百万千瓦超超临界汽轮机文集[M]1上海汽轮机有限

公司总师办技术情报室,2004年11月1

[2]Walter Eckert1Schw arze Pum pe,t he N ew Generation of

L i gnite2Fi red Power Plants[R]1Power2Gen Europe′98,

Milan,J une09~11,1998,P:1~191

[3]Uwe Hoff stadt1B ox berg A chieves W orl d Record f or

Ef f iciency[J]1Modern Power Systems,2001,October,

P:21~231

[4]Peter Pauls1Coal2f i red Power Plants[J]1热力透平,2004,

33(2):105~1071

[5]Dale Emette,Jogn Kem,Wilfried Ulm et11000M W

S u percritical S team T urbine f or t he N iederaussem Plant

[A]1Paper to be presented at t he conference"Elect ric

Power2003",Houston,Texas,March4~6,20031

?书讯?

引进型百万千瓦超超临界汽轮机文集本文集共刊登论文19篇,内容主要为引进的西门子单轴百万千瓦“HMN”型汽轮机。由于德国西门子的单轴百万千瓦“HMN”型是世界超超临界汽轮机发展11年来,唯一同时实现三大技术进步(600℃参数、单轴百万千瓦容量、更高的超临界压力)的机型,因此本文集实际也是对世界“600℃超超临界燃煤发电”技术发展进行一次较为完整的回顾和总结。

本文集收集了下面四方面的论文:

11世界超超临界汽轮机的发展概况与趋势

21引进型“HMN”百万千瓦超超临界汽轮机的技术特点

31德国三个安装西门子超超临界机组电厂的设计、建设、运行业绩

41西门子超超临界汽轮机最新的设计技术

本书可供业内工程技术人员参考。本书16K,213页,塑封装订,定价180元/本。数量有限,欲购从速,正式发票随论文集一并发出。

购书方法同P250。

442高效空冷1000MW超超临界汽轮机

直接空冷系统介绍

直接空冷凝器器系统介绍 一、系统简介 直接空冷凝汽器系统(英文Air Cooled Condenser System,缩写为ACC)是指汽轮机的排汽直接用空气来冷凝,空气与蒸汽间进行热交换。所需冷却空气,通常由机械通风方式供应。直接空冷的凝汽设备称为空冷凝汽器,这种空冷系统的优点是设备少,系统简单,基建投资较少,占地少,空气量的调节灵活。该系统一般与高背压汽轮机配套。这种系统的缺点是运行时粗大的排汽管道密封困难,维持排汽管内的真空困难,启动时为造成真空需要的时间较长,机组效率低,一次能源消耗大。 二、系统构成概述 1、概述 通常ACCS一般主要由以下几部分构成: ?排汽管道和配汽管道 ?翅片管换热器 ?支撑结构和平台 ?风扇及其驱动装置 ?抽真空系统 ?排水和凝结水系统 ?控制和仪表系统 2、冷凝过程 空气冷却器一般采用屋顶结构(或称A型框架结构)。 来自汽轮机的尾汽通过排汽管道和配汽管道输送到翅片管换热器。配汽管道连接到汽轮机的排汽管道和位于上部的翅片管换热器。蒸汽被直接送入换热器的翅片管道内。蒸汽携带的热能由经过换热器翅片表面的冷却空气带走,冷却空气是由置于管束下面的轴流风机驱动的。 换热器一般采用KD布置方式,即顺流冷凝-反流冷凝的布置方式。

70%到80%的蒸汽在通过由上部的配汽管道到顺流冷凝的换热器中被冷凝成凝结水,凝结水流到底部的蒸汽/凝结水联箱中。顺流管束称为冷凝管束或称K 管束。 其余的蒸汽在成为D管束的反流管束中被冷凝,蒸汽是由蒸汽/凝结水联箱向上流动的,而凝结水由冷凝的位置向下流到蒸汽/凝结水联箱中并被排出。 这种KD形式的布置方式确保了在任何区域内蒸汽都与凝结水有直接接触,因此将保持凝结水的水温与蒸汽温度相同,从而避免了凝结水的过冷、溶氧和冻害。 从汽轮机到凝结水箱的整个系统都是在真空状态下。由于采用全焊接结构,从而保证整个系统的气密性。由于在与汽轮机连接的法兰处不可避免地会有空气漏进冷凝系统中,为了保持系统地真空,在反流管束的上端未冷凝的蒸汽和空气的混合物将被抽出。通过在上端部位的过冷冷却,使不可冷凝蒸汽的汽量被减小了。 反流(D)部分的设计应保证在任何运行条件下,不会在顺流(K)部分造成完全冷凝,以避免过冷和溶氧以及冻害的危险。 在不同热容量和环境温度下,通过调节空气流量的变化来控制汽轮机尾气的排汽压力。 3、换热器 热浸锌翅片管具有从管子到翅片良好的导热性能。这是由于在翅片根部和管子的间隙被充满锌而具有毛细总用。 由于钢制管子和钢制翅片是同种材质,从而避免热应力的产生,而热应力对热传导不利。 由于翅片管束必须承受极大的阻力,它们必须具有很高的强度。钢制翅片可以抵抗典型的机械冲击,比如冰雹、清洗设备的高压水(200bar),或维护工人的体重。在运输和安装过程中不易损坏。由于钢制翅片管束具有较短的深度,因此更能适宜清洗设备的高压水的冲击。 而且,热浸锌翅片管具有良好的防腐性能和长达超过25年的使用寿命。4、支撑结构和平台 根据实际经验,屋顶型结构的空气冷凝器具有可靠的凝结水排水功能并且减少了占地面积。

汽轮机直接空冷应用

汽轮机直接空冷应用 在我国火力发电厂一般采用湿冷系统对机组进行冷却,但随着经济的发展,水资源的紧缺,此种传统的方法受到了限制,近年来随着直接空冷技术的日趋成熟,以及直接空冷技术在大容量机组中运行的实践经验,有着广阔的发展前景,特别对于富煤缺水地区,它的应用更能显示出优越性,它的应用将是未来的发展趋势。 1.空冷技术简介 空冷技术是指采用空气来直接或间接地冷却汽轮机排气的一种技术。当今由于大容量火力发电厂的正常运行需要充足的冷却水源,同时由于湿冷机组耗水量巨大,产生的废热排到江河、湖泊里造成生态平衡的破坏,而在缺水地区兴建大容量火力发电厂,就需要采用新的冷却方式来排除废热。 火力发电厂的排汽冷却技术主要分为两大类:水冷却和空气冷却(简称空冷)。发电厂采用翅片管式的空冷散热器,直接或者间接用环境空气来冷凝汽轮机的排汽,称为发电厂空冷。采用空冷技术的冷却系统称为空冷系统。采用空冷系统的汽轮发电机组称为空冷机组。采用空冷系统的发电厂称为空冷电厂。 发电厂空冷系统也称为干冷系统。它相对于常规发电厂湿冷系统而言的。常规发电厂的湿式冷却塔是把塔内的循环水以“淋雨”方式与空气直接接触进行热交换的。其整个过程处于“湿”的状态,其冷却系统称为湿冷系统。空冷发电厂的空冷塔,其循环水与空气是通过散热器间接进行热交换的,整个冷却过程处于“干”的状态,所以空冷塔又称干式冷却塔。 根据汽轮机排汽凝结方式的不同,发电厂的空冷系统可以分为直接空冷系统和间接空冷系统两大类。 2.直接空冷系统设备结构组成 直接空冷系统,又称空气冷凝系统,汽轮机的排汽直接用空气来冷凝,冷却空气通常用机械通风或自然通风方式供应。空冷凝汽器是由两或三排外表面镀锌的椭圆形钢管外套矩形钢翅片,或由单排扁平形钢管,外焊硅铝合金蛇形翅片的若干个管束组成。这些管束亦称空冷散热器。直接空冷系统的流程汽轮机排汽通过排汽管道送到室外的空冷凝汽器内,机械通风鼓风式轴流冷却风机使空气横向吹向空冷散热器外表面,将排汽冷凝成水,凝结水再经泵送回汽轮机的回热系统。直接空冷系统自汽轮机低压缸排汽口至凝结水泵入口范围内的设备和管道,主要包括:(1)汽轮机低压缸排汽管道系统;(2)空冷凝汽器;(3)凝结水系统设备;(4)抽气系统设备;(5)疏水系统设备;(6)通风系统设备;(7)直接空冷支撑结构;(8)自控系统设备;(9)清洗装置设备;(10)空冷汽轮机;(11)空冷散热器;(12)空冷风机。

660MW超超临界机组汽轮机真空系统节能运行分析

660MW超超临界机组汽轮机真空系统 节能运行分析 摘要:针对某厂660MW#7机组汽轮机真空系统设计布置及运行情况进行分析,为提高机组凝汽器真空,进一步降低机组煤耗,提出新的建议及改造方案,不断提高机组运行经济性。 关键词:抽真空系统;真空泵;节能改造。 1抽真空系统布置方式节能分析 1.1概述 我厂四期#7机组为超超临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机,型号为N660-27/600/600,机组凝汽器为双背压汽轮机,给水泵汽轮机排汽入单独的凝汽器。每台主汽轮机设置3台50%机械水环式真空泵组,2台运行1台备用。在机组启动建立真空期间,3台泵同时投入运行。型号:2BW5353-0EL4平面泵。循环水系统采用带自然通风冷却塔的再循环扩大单元制供水系统。机组配循环水泵两台(每台机组配置一台定速电机和一台双速电机)。冷却塔一座,循环水供水和排水管各一根,回水沟一条。 1.1.1凝汽器介绍 本机组所采用凝汽器是表面式的热交换器,冷却水在管内流动过程中与管外的排汽进行热交换,使排汽凝结成水,同时使凝汽器形成真空。凝汽器采用双背压设计,即两个凝汽器在运行中处于两个不同的压力下工作。当循环水进入第一个凝汽器后吸收热量,水温升高,然后再进入第二个凝汽器(第一个凝汽器出口水温即为第二个凝汽器的入口水温)。由于凝汽器的特性主要取决于冷却水的温度,不同的水温对应不同的背压,于是在两个凝汽器中形成了不同压力,即低压凝汽器和高压凝汽器。双背压凝汽器的优点: ①根据传热学原理,双背压凝汽器的平均背压低于同等条件下单背压凝汽器的背压,因此汽机低压缸的焓降就增大了,从而提高了汽轮机的经济性。 图(1)凝汽器结构 ②双背压凝汽器的另一个优点 就是低背压凝汽器中的低温凝结水 可以进入高背压凝汽器中去进行加 热,既提高了凝结水温度,又减少了 高背压凝汽器被冷却水带走的的冷 源损失。低背压凝汽器中的低温凝结 水通过管道利用高度差进入高背压 凝汽器管束下部的淋水盘,在淋水盘 内,低温凝结水与高温凝结水混合在 一起,再经盘上的小孔流下,凝结水 从淋水盘孔中下落的过程中,凝结水 被高背压低压缸的排汽加热到相应 的饱和温度。在相同条件下,双背压 凝汽器的平均压力低于循环水并联 的单压凝汽器的压力,可提高循环效 率。凝汽器结构见图(1)。凝汽器两个壳体底部为连通的热井,上部布置有低压加热器、小汽机排汽管、减温减压器和低压侧抽气管等。凝汽器抽空气管布置在其管束区中心以抽吸其内的不凝结气体。高、低压凝汽器中的抽空气管采用串联结构,不凝结气体由高压侧流向低压侧,最后由低压凝汽器冷端引向真空泵。这种结构可减轻真空泵的负担,减少其备用台数,使系统简化。 1.1.2主机凝汽器规范 表(1):本机组凝汽器规范

西门子超超临界电厂的现代汽轮机技术.pdf

October 2006 The Second Annual Conference of The Ultra-Supercritical KS12-1: 超超临界电厂的现代汽轮机技术 Dipl.-Ing. Werner Heine 西门子发电部汽轮机生产线管理部部长,德国 摘要 现代的超超临界级燃煤电厂需要高效的汽轮机,以承受高达300 bars 的蒸汽压力和高达600°C 及以上的蒸汽温度。除了经济原因,还有二氧化碳排放的环境问题,使得不仅需要在大型的1000 MW 电厂上采用最新的超超临界技术,也要在相对较小的机组,如600 MW 机组上使用该技术。除了边界条件外,电网波动的稳定能力也是一个关键要求。在这方面西门子公司非常重视,并通过使用额外的阀门,即补汽调节阀,提高进入高压汽机的最大主蒸汽质量流量。利用该技术,理论上可以将功率提高达20%。十多年来,西门子发电部已经积累了很多良好的运行经验,因此在该领域建立了完善的理论。从经济角度看,通过补汽调节阀来扩展功率的方法,比在标准运行工况下对整个汽机节流,或使用控制级要好。除概括地介绍西门子超超临界汽轮机技术外,还重点介绍了高压汽机的新特点,即所谓的内部旁路冷却。配汽方案及同其他方案,如控制级的比较。最后,介绍了一些改善600MW 机汽机热耗率研究的最终结果。 超超临界蒸汽发电厂用西门子汽轮机技术 图 1: 为超超临界开发的SST 6000的3D 视图

几十年来,西门子公司对于汽轮机的配置,一直倾向于单独的高压和中压模块与灵活的低压模块系统相结合,从而对不同的现场工况都能适应和优化。根据设备最高效率的要求,及随之而来的增高的蒸汽参数,西门子公司不断对模块进行地改良,从而确保西门子 汽轮机设备具有较高的可用率和可靠性。 图 2是超临界电厂用西门子高压汽机的典型设计的横向和纵向断面图。 外缸的蒸汽入口区域为铬含量10%的铸钢,其壁厚明显降低。而外缸的高压排汽部位为铬含量1%的铸钢。两个蒸汽入口通道都与汽机的下半部分相连。进汽室分别位于3点钟和9点钟位置。外缸没有水平中分线,汽机为圆筒形设计。 图 2: 典型的超临界电厂用西门子高压汽机断面图 针对最高蒸汽温度高达600 °C,西门子公司开发了高压汽机的内部冷却系统。如上述介绍,该技术可以提高运行的灵活性和安全性,降低材料使用,并改善汽机内部的温度分布。 高压汽机内部旁路冷却 内部冷却概念的示意图如图 3所示。该冷却方式的基本原理是用来自膨胀管路的温度相对较低的蒸汽替代热的节流蒸汽,以冷却推力平衡活塞的第二部分。 October 2006 The Second Annual Conference of The Ultra-Supercritical

水冷、空冷与间接空冷汽轮机

§4.3现场试验情况简介 §4.3.1漳山电厂空冷汽轮机试验过程 测量试验于9月12日-17日进行,同时参加试验的单位还有北京中能蓝天节能技术开发有限公司、德国斯图加特大学,以及法国EDF 。 漳山电厂目前有2台300MW 直接空冷汽轮机组,2台600MW 直接空冷机组正在建设中。相对于水冷汽轮机组,直接空冷机组运行的显著特点是背压受气候变化影响大,机组的设计背压范围较大,一般为15-60kpa 。机组背压的变化对低压缸末级出口的湿蒸汽参数有很大的影响。有关文献指出空冷汽轮机低压缸末几级中的主流蒸汽,并不是任何运行工况时都有湿度出现,而是要背压降到一定程度才会出现水蒸汽的凝结。因此在试验过程中,使其背压从60kpa 逐渐降低到15kpa ,有可能实现低压缸排汽参数从过热蒸汽到湿蒸汽的变化过程。通过测量此过程的湿蒸汽参数,可以更好的了解湿蒸汽的凝结过程,并结合异质和均质成核凝结机理,以期更深刻地理解透平中的凝结流动机理,为理论研究、工业设计以及现有的数值模拟计算提供试验依据。 图4.9,4.10是漳山电厂现场试验和探针安装照片。 §4.3.2宣威电厂水冷汽轮机试验过程(这里解释一下,所谓水冷与空冷机组的区别:其实它们都属于凝汽式汽轮机,不是背压式的,所以背压一般接近真空的,一般为50kpa ,水冷是汽机排汽到凝汽器中,凝汽器相当于一个换热器,由冷却水把热量带出,蒸汽变成了凝结水;而空冷又分为直接空冷和间接空冷,间接空冷是汽轮机的排汽进入混合式凝汽器后,与从空气冷却器来的冷却水混合凝结为凝结水,这样的混合水流,一部分作为锅炉的给水,其余大部经循环消耗打入空气冷却器,构成一个封闭型间接空冷凝汽系统) 测量试验于2009年3月4-16日在云南宣威发电有限责任公司7号机组上进行。参加试验的单位有上海理工大学、东方汽轮机厂。 本次试验的7号汽轮机是东方汽轮机厂有限公司制造的300MW 水冷空冷式图4.9 漳山电厂现场试验 图4.10 漳山电厂现场安装探针

700℃超超临界燃煤发电机组发展情况概述

700℃超超临界燃煤发电机组发展情况概述(一) 目前,在整个电网中,燃煤火力发电占70%左右,电力工业以燃煤发电为主的格局在很长一段时期内难以改变。但是,燃煤发电在创造优质清洁电力的同时,又产生大量的排放污染。为实现2008年G8(八国首脑高峰会议)确定的2050年CO2排放降低50%的目标,提高效率和降低排放的发电技术成为欧盟、日本和美国重点关注的领域。洁净燃煤发电技有几种方法,如整体煤气化联合循环(IGCC)、增压流化床联合循环(PFBC)及超超临界技术(USC)。目前,超超临界燃煤发电技术比较容易实现大规模产业化。 超超临界燃煤发电技术经过几十年的发展,目前已经是世界上先进、成熟达到商业化规模应用的洁净煤发电技术,在不少国家推广应用并取得了显著的节能和改善环境的效果。据统计,目前全世界已投入运行的超临界及以上参数的发电机组大约有600余台,其中美国约有170台,日本和欧洲各约60台,俄罗斯及原东欧国家280余台。目前发展700℃超超临界发电技术领先的国家主要是欧盟、日本和美国等。700℃超超临界机组作为超超临界机组未来发展方向,本文对其发展情况进行概述,供参考。 一、概念 燃煤发电机组是将煤燃烧产生的热能通过发电动力装置(电厂锅炉、汽轮机和发电机及其辅助装置等)转换成电能。燃煤发电机组主要由燃烧系统(以锅炉为核心)、汽水系统(主要由各类泵、给水加热器、凝汽器、管道、水冷壁等组成)、发电系统(汽轮机、汽轮发电机)和控制系统等组成。燃烧系统和汽水系统产生高温高压蒸汽,发电系统实现由热能、机械能到电能的转变,控制系统保证各系统安全、合理、经济运行。 燃煤发电机组运行过程中,锅炉内工质都是水,水的临界点压力为22.12MPa,温度374.15℃;在这个压力和温度时,水和蒸汽的密度是相同的,就叫水的临界点。超临界机组是指主蒸汽压力大于水的临界压力22.12 MPa的机组,而亚临界机组是指主蒸汽压力低于这个临界压力的机组,通常出口压力在15.7~19.6 MPa。习惯上,又将超临界机组分为两个类型:一是常规超临界燃煤发电机组,其主蒸汽压力一般为24兆帕左右,主蒸汽和再热蒸汽温度为566~593℃;二是超超临界燃煤发电机组,其主蒸汽压力为25~35 MPa及以上,主蒸汽和再热蒸汽温度一般600℃以上,700℃超超临界燃煤发电机组是超超临界发电技术发展前沿。在超临界与超超临界状态,水由液态直接成为汽态,即由湿蒸汽直接成

空冷汽轮机设计的几个主要问题

空冷汽轮机设计的几个主要问题 摘要:空冷汽轮机设计和湿冷汽轮机设计在设计上存在着较大的差别,这是因为空冷汽轮机具有背压压值高、背压波动范围大和背压变化频繁等特点。本文通过阐述汽轮机设计中空冷方案与湿冷方案的差别,并且就空冷汽轮机空冷方案设计的特点进行分析,最后就空冷汽轮机设计中容易出现的几个主要问题进行研究,旨在为大型空冷汽轮机的设计提供参考意见。 关键词:空冷汽轮机设计;方案;主要问题;参考意见 引言 空冷汽轮机是当前电厂运用较多的汽轮机组,空冷汽轮机与湿冷汽轮机是由于其凝汽式汽轮机的冷却方案不同,两者在结构上有不少类似之处。因此在进行空冷汽轮机设计设计的时候要充分结合湿冷汽轮机的结构特点以及设计要求,制定出科学的措施去解决空冷汽轮机设计中的主要问题,优化空冷汽轮机的设计。 1.空冷方案与湿冷方案的原始差别 对于很多设计方案来说由于共同技术目标都是一致的,因而很多技术方案的大部分内容都是相同的,真正的原始差别往往只有一点而已,但是这一点就导致了技术方案之间的差距。对于汽轮机的设计方案来说,空冷方案与湿冷方案的原始差别主要集中在排热方式上。对于空冷方案采取的是闭合散热方式,而湿冷方案采取的则是开放散热方式,正是因为空冷方案与湿冷方案的散热机理不相同才导致两种方案有着较大的差别。由于空冷汽轮机的散热方式是通过闭合方式通过金属管壁将热量排放到空气中,因此环境压力产生的汽轮机背压与大气干球温度有着直接的关系;而对于湿冷汽轮机来说,通过水循环系统与空气之间进行直接的热量交换,通过水的蒸发吸热将汽轮机中的热量排放出去,这种情况下汽轮机的背压与湿球温度直接相关。因此在相同的内部参数控制以及环境的影响之下,空冷汽轮机组的背压比湿冷汽轮机组要大很多,因此带来的能量损耗也较大。对于空冷汽轮机组没有相应的温度补偿功能,导致其背压变化范围大且变化频繁,当环境温度以及风力发生变化的时候,空冷汽轮机组背压也随之发生变化;而对于湿冷汽轮机组来说其具有湿球温度变化系统,当大气温度发生变化的时候,水蒸气的蒸发量也随之发生变化。湿冷机组背压变化主要受季节影响,因此其背压变化幅度也较小。 2.空冷方案的几个特点 与湿冷方案相比,由于空冷方案采取的是闭合的散热方式而湿冷方案采取的是开放式的散热方式,因此空冷方案主要有以下几个特点。 2.1节约水资源

汽轮机直接空冷凝汽器气密性试验

汽轮机直接空冷凝汽器气密性试验 由于汽轮机的直接空冷系统是在负压下工作的,因此要尽最大努力防止空气进入真空系统,要求在直接空冷系统安装完毕后和系统运行时应进行气密性试验。 直接空冷系统的真空系统由下列部分构成:汽轮机及其辅机的真空系统、直接空冷系统的真空系统。 气密性试验的定义 直接空冷停运时的气密性试验是指在设备安装完毕后或在任何需要时进行的“气压试验”。 直接空冷运行时的气密性试验是指电厂在运行期间进行的真空衰减试验,用以检查密闭气压试验,即真空严密性试验。 1.气压试验 进行气压试验的范围 直接空冷系统在安装完毕后应进行气压试验。进行试验的部件:汽轮机后面的主排汽管道和蒸汽分配管道,空气冷凝器的换热器管束,尽可能多的凝结水管道、抽真空气管道,尽可能多的水箱(疏水箱,凝结水箱),在进行试验时相邻的系统和管路应进行密封隔离,比如:应将主排汽管道的爆破片取出,并将管口封盖、应用端板密封主排汽管道管口、其他所有进入蒸汽管道、抽真空系统、汽轮机系统的管路和

管口、蒸汽减压的旁通及其附属设备、凝结水泵等。 进行气压试验所需材料 隔离各种管口所用的端板、空气压缩机,要求压缩空气应不含油和水,可以在气压试验的压力下(通常为1.5bar(abs))使压缩机完全卸载的安全阀、气压软管、根据附图的连接设施、两只压力表,-1到0.5barg,或0到1.0barg、环境空气温度计、装有肥皂泡液体的容器、连接空气压缩机的接口位置应放在易于安装和维护的地方,比如:排汽管道上。 气压试验程序 安装完毕后,被隔离的系统将进行气密性试验: 1) 应将正常测量仪表拆除或用球阀将它们密封隔离。 2) 如果试验仪表继续用于气密性试验,则它们必须可以承受试验压力。 3) 相连的管路和管口都被端板密封。 4) 相应阀门应开关完毕。 5) 将系统充压至0.5bar。 6) 再次检查系统以确保已经按照规定的边界线将系统隔离。 7) 检查易损的连接位置、法兰、和焊缝。 8) 将管道充压至最终试验压力。 9) 关闭球阀以便将充压的系统与空气压缩机隔离开。 10) 在最初的两小时内每隔15分钟观察记录两只压力表的压力变化,记录下可能的环境温度的变化。

25MW直接空冷凝汽式汽轮机

Z835.34/02 NZK25-2.5/390型 25MW直接空冷凝汽式汽轮机 热力特性书 北京全四维动力科技有限公司

北京全四维动力科技有限公司代号Z835.34/02 NZK25-2.5/390型代替25MW直接空冷凝汽式汽轮机热力特性书共 22 页第 1 页 编制谷振鹏2011年12月20日 校对李海朋2012年01月29日 审核王琦2012年01月30日 会签 标准审查 审定 批准 标记数量页次文件代号简要说明签名磁盘(带)号底图号旧底图号归档

代号:Z835.34/02 共22 页第2 页 目录 1. 通流计算 1.1 典型工况数据汇总表 (3) 1.2 典型工况热平衡图 (5) 1.3 阀杆汽封系统总图 (13) 1.4 静推力示意图及最大轴向推力 (14) 1.5 蒸汽管道速度计算 (15) 2. 配汽计算 2.1 高压调节阀流量—升程曲线 (16) 3. 汽封、阀杆漏汽汇总表及修正曲线 3.1 夏季工况阀杆及汽封漏汽汇总表 (17) 3.2 额定出力工况阀杆及汽封漏汽汇总表 (18) 3.3 初压修正曲线 (19) 3.4 初温修正曲线 (20) 3.5 背压修正曲线 (21) 3.6 余速损失修正曲线 (22)

代号:Z835.34/02 共22 页第3 页典型工况数据汇总表(一) 工况项目夏季工况 最大连续 出力工况 额定出力 工况 最大进汽量 最高背压工况 主蒸汽压力MPa(a) 2.5 2.5 2.5 2.5主蒸汽温度℃390390390390主蒸汽流量t/h 128128117128背压kPa(a) 30151550排汽温度℃69.154.054.081.3排汽汽量t/h 126.4126.4115.4126.4给水温度℃71.055.956.083.2机组内效率0.8800.8700.8710.871发电机端功率MW 25.127.625.222.7汽耗kg/kW.h 5.10 4.64 4.65 5.65热耗kJ/kW.h 14881.013833.013869.116202.3 kcal/kW.h 3554.33304.03312.63869.9

国外超超临界机组技术的发展状况

国外超超临界机组技术的发展状况 一、超超临界的定义 水的临界状态点:压力 22.115MPa,温度374.15℃;蒸汽参数超过临界点压力和温度称为超临界。锅炉、汽轮机系列(通常以汽轮机进口蒸汽初压力划分等级):次中压2.5 MPa,中压3.5 MPa,次高压6.5 MPa,高压9.0MPa,超高压13.5 MPa ,亚临界16.7 MPa,超临界24.1 MPa。 超超临界(Ultra Super-critical)(也有称高效超临界High Efficiency Supercritical))的定义:丹麦人认为:蒸汽压力27.5MPa是超临界与超超临界的分界线;日本人认为:压力>24.2MPa,或温度达到593℃(或超过 566℃)以上定义为超超临界;德国西门子公司的观点:从材料的等级来区分超临界和超超临界;我国电力百科全书:通常把蒸汽压力高于27MPa称为超超临界。 结论:其实没有统一的定义,本质上超临界与超超临界无区别。 二、国外超超临界技术发展趋势 (一)超超临界机组的发展历史 超超临界机组发展至今有50年的历史,最早的超超临界机组于1957年投产,建在美国俄亥俄州(Philo 电厂6#机组),容量为125MW,蒸汽进汽压力31MPa,进汽温度621 / 566 / 566 C(二次再热)。汽轮机制造商为美国GE公司,锅炉制造商为美国B&W公司。 世界上超超临界发电技术的发展过程一般划分为三个阶段: 第一阶段(上世纪50-70年代)

以美国为核心,追求高压/双再的超超临界参数。1959年Eddystone 电厂1#机组,容量为325MW,蒸汽压力为34.5MPa,蒸汽温度为 649 / 566 / 566 C(二次再热),热耗为8630kJ/kWh,汽轮机制造商美国WH 公司,锅炉制造商美国CE公司。其打破了最大出力、最高压力、最高温度和最高效率的4项记录。1968 年降参数(32.2MPa/610/560/560 C)运行直至今,但至今仍是世界上蒸汽压力和温度较高的机组。 结果,早期的超超临界机组,更注重提高初压(30MPa或以上),迫使采用二次再热。使结构与系统趋于复杂,运行控制难度更难,并忽视了当时技术水平和材料水平,使机组可用率不高。 第二阶段(上世纪80年代) 以材料技术发展为中心,超超临界机组处于调整期。锅炉和汽轮机材料性能大幅度提高,电厂水化学方面的认识更趋深入,美国对已投运的超临界机组进行大规模的优化和改造,形成了新的结构和新的设计方法,使可靠性和可用率指标达到甚至超过了相应的亚临界机组。其后,美国将超临界技术转让给日本,GE公司转让给东芝和日立公司,西屋公司转让给三菱公司。 第三阶段(上世纪90年代开始) 迎来了超超临界机组新一轮的发展阶段。主要原因是国际上环保要求日趋严格,新材料的开发成功,常规超临界技术的成熟。大规模发展超超临界机组的国家以日本、欧洲(德国、丹麦)为主要代表。日本以川越电厂31 MPa /654℃/566℃/566℃超超临界为代表,开拓了一条从引进到自主开发,有步骤有计划的发展之路,成为当今超超临界技术领先国家。其值得我们认真学习。 三、各国超超临界发电技术情况

660MW超超临界机组汽轮机轮机组轴系安装工艺控制研究

图1汽轮机轴承座布置图 低压缸的支撑系统 低压外缸与低压内缸无刚性连接,只在低压内缸猫爪支撑和中心导向销的位置采用波纹管进行补偿和密封。低压外缸直接支撑在凝汽凝汽器支撑在刚性基础上。低压内缸猫爪穿过低压外缸上面的四个孔支撑在落地式轴承座上。由于低压内缸和低压转子都支撑在轴运行时转子与内缸的径向间隙不会像传统机组那样受到支撑点温度高低膨胀不均的影响。 滑销系统设计点 整个轴系的死点在2号轴承,高压转子向车头方向膨胀 子连带着两根低压转子向发电机方向膨胀,本台机组中低压转子整体

图2轴系找中示意图 联轴器联接 本机组的所有联轴器现场都不需要绞孔,联轴器螺栓的安装在整个轴系的找中心完成后进行,此时联轴器已经被临时螺栓联接 径较正式螺栓小1mm左右),为保证联接前联轴器的同心度 。 图3盘车找中示意图 。 图4晃度测量百分表架设位置及托环使用示意图6)缓慢盘动发电机转子带动励磁机转子转动,测取水平位移表计的晃动值,为保证准确性至少有二遍重复数据出现后,以每次增加100~200Nm的力矩,对角地均匀地紧固联轴器螺栓一遍。紧固时先从需借正晃度的一组螺栓开始,如此反复紧固和测量后直至螺栓紧固力矩达到1250Nm左右,盘动转子多次测量晃度达到稳定状态后,可视晃度情况,以不同的力矩分别紧固螺栓,目的在于校准晃度。校准结束后,要求最小力矩值大于1660Nm,最大力矩不超过1930Nm即可,且最终测得晃度应小于0.05mm。 7)需要严格注意的是:螺栓紧固时,应逐步增大力矩,不可采用松 验收,确保达到设计要求 。 Science&Technology Vision 科技视界

。 其意义最根本的是我从这个实验中体会到科学实验要有严谨的治。 对教师素质的要求更加严格,师德建设也必须与时俱。 型圈设计完成后。 以提供高品质的服务为重点举措。

直接空冷与间接空冷

空冷系统介绍 摘要:电厂采用空冷系统可以大幅度降低电厂耗水量,在节水方面有显著的效果,因而空冷机组得到了越夹越多的应用。本文以2X3OOMW机组为例介绍了直接空冷系统及其控制;以2×2OOMW机组为例介绍了间接空冷系统及其控制。 一、概述 空冷系统主要指汽轮机的排汽通过一定的装置被空气冷却为凝结水的系统,它与常规湿式冷却方式(简称湿冷系统)的主要区别是避免了循环冷却水在湿塔中直接与空气接触所带来的蒸发、风吹损失以及开式循环的排污损失,消除了蒸发热、水雾及排污水等对环境造成的污染。由于空冷方式用空气直接冷却汽轮机排汽或用空气冷却循环水再间接冷却汽轮机排汽构成了密闭的系统,所以在理论上它没有循环冷却水的上述各种损失,从而使电厂的全厂总耗水量降低80%左右。 用于电厂机组末端冷却的空冷系统主要有直接空冷系统和间接空冷系统,间接空冷系统又分为带表面式凝汽器和带混合式凝汽器的两种系统。三种空冷方式在国际上都得到广泛的应用,技术均成熟可靠,在国际上三种空冷方式单机容量均已达到600MW。我国目前己有60OMW直冷机组投运,两种间冷方式在国内运行机组均为200MW。 采用空冷机组大大减少了电厂耗水,为水源的落实和项目的成立提供了便利条件。特别对缺水地区,有着重要的意义。内蒙古地区煤

资源丰富,近几年投产的机组,基本都采用了空冷系统,而且大部分为直接空冷系统。 二、空冷系统 2.1直接空冷系统 电厂直接空冷系统是汽机的排汽直接用空气冷却,汽机排出的饱和蒸汽经排汽管道排至安置在室外的空冷凝汽器中,冷凝后的凝结水,经凝结水泵升压后送至汽机回热系统,最后送至锅炉。电厂直接空冷系统主要包括以下系统:空冷凝汽器(ACC,Aircooledcondenser),空气供给系统、汽轮机排汽管道系统、抽真空系统、空冷凝汽器清洗系统、空冷凝汽器平台及土建支撑。蒸汽从汽轮机出来,经过蒸汽管道流向空冷凝汽器,由蒸汽分配管道间空冷冷凝器分配蒸汽。目前直接空冷凝汽器大多采用矩形翅片椭圆管芯管的双排、三排管和大口径蛇形翅片的单排管。空冷凝汽器由顺流管束和逆流管束两部分组成。顺流管柬是冷凝蒸汽的主要部分,可冷凝75%一80%的蒸汽,在顺流管束中,蒸汽和凝结水是同方向移动的。设置逆流管束主要是为了能够比较顺畅地将系统内的空气和不凝结气体排出,避免运行中在空冷凝汽器内的某些部位形成死区、冬季形成冻结的情况,在逆流管束中,气体和凝结水是反方向移动的。 冷凝所需要的冷空气由轴流冷却风机从大气中吸入,并吹间换热器翅片。风机采用变频控制,系统可通过控制启停风机台数和对风机转速进行调整来控制进风量,能灵活的适应机组变工况运行,并且

600MW级超临界直接空冷凝汽式汽轮机概述

600MW级超临界直接空冷凝汽式汽轮机概述 1.1概述 二期工程2×600MW级超临界直接空冷凝汽式汽轮发电机组,汽轮机设备为东方汽轮机有限公司生产超临界空冷汽轮机,型号为:TC4F-26(24.2MPa/566℃/566℃),型式:超临界、一次中间再热、三缸四排汽、单轴、直接空冷凝汽式汽轮机;该机组额定出力637MW;最大连续出力为662MW,汽轮机采用复合变压运行方式;具有七级非调整回热抽汽。给水系统采用2×50%汽动给水泵,不设备用泵,由于主汽轮机采用直接空冷汽轮机,其背压变化幅度较大,给水泵驱动汽轮机排汽不宜排入主汽轮机的空冷器中,每台给水泵汽轮机各自配置一台水冷凝汽器,给水泵驱动汽轮机排汽凝结水直接排入主汽轮机的排汽装置中,给水泵汽轮机本体疏水排入给水泵汽轮机凝汽系统中。 由于二期汽轮机乏汽采用空冷冷却系统,节省了一期湿冷系统的风吹、蒸发、排污等水量损失,年平均节约水量约1904m3/h。其用水量比一期湿冷系统节水70%。投资上与混凝式间接空冷系统相比,可降低工程投资35.7%;与表凝式间接空冷系统相比,可降低工程投资40.2%。 王曲电厂超临界机组与我厂一期亚临界机组相比汽轮机

组热耗将低约4.5%。超临界机组是指锅炉的新蒸汽的压力大于临界压力(22.115MPa)小于25MPa的锅炉和汽轮机发电机组。在超临界和超超临界状态,水由液态直接成为汽态(由湿蒸汽直接成为过热蒸汽或饱和蒸汽),热效率高。因此,超临界,超超临界发电机组已经成为国外,尤其是发达国家主力机组。由于机组效率提高,污染物的排放也相应减少,经济效益十分明显。 超临界机组是火电机组大家族中的“节能减排新星”。超临界机组和亚临界机组特点比较它具有如下特点: (1) 热效率高、热耗低。可节约燃料,降低能源消耗和大气污染物的排放量。 (2) 超临界压力时水和蒸汽比容相同,状态相似,单相的流动特性稳定,没有汽水分层和在中间集箱处分配不均的困难,并不需要象亚临界压力锅炉那样用复杂的分配系统来保证良好的汽水混合,回路比较简单。 (3) 超临界锅炉水冷壁管道内单相流体阻力比亚临界汽包炉双相流体阻力低。 (4) 超临界压力下工质的导热系数和比热较亚临界压力的高。 (5) 超临界压力工质的比容和流量较亚临界的小,故锅炉水冷壁管内径较细,汽机的叶片可以缩短,汽缸可以变小,降低了重量与成本。

超超临界汽轮机技术发展

超超临界汽轮机技术发展 42091022 赵树男1.超超临界汽轮机的参数特征 超临界汽轮机(supercritical steam turbine)有明确的物理意义。由工程热力学中水蒸汽性质图表知道: 水的临界点参数为: 临界压力p c=22.129MPa, 临界温度t c =374.15℃ , 临界焓h c=2095.2kJ/ kg, 临界熵s c=4.4237kJ/(kg·K),临界比容v c= 0.003147m3/kg。工程上, 把主蒸汽压力p0

p c的汽轮机称为超临界汽轮机。 在国际上, 超超临界汽轮机(Ultra Supercritical Steam Turbine)与超临界汽轮机的蒸汽参数划分尚未有统一看法。有些学者把蒸汽参数为超临界压力与蒸汽温度大于或等于593℃称为超超临界汽轮机, 蒸汽温度593℃可以是主蒸汽温度,也可以是再热蒸汽温度; 有些学者把主蒸汽压力大于27. 5MPa 且蒸汽温度大于580℃称为超超临界汽轮机。1979 年日本电源开发公司(EPDC) 提出超超临界蒸汽参数( Ultra Supercritical Steam Condition)的概念, 简写为USC, 也称为高效超临界或超级超临界。目前, 超超临界汽轮机的提法已被工程界广泛接受和认可, 在传统的超临界蒸汽参数24. 2MPa/ 538℃/ 538℃的基础上,通过提高主蒸汽温度、再热蒸汽温度或主蒸汽压力改善热效率。国外提高超临界机组的蒸汽参数有两种途径: 一种途径是日本企业的做法, 通过把主蒸汽和再热蒸汽的温度提高到593℃或600℃, 实现了供电热效率的提高, 生产出超超临界汽轮机; 另一种途径是欧洲一些企业的做法, 把蒸汽参数提高到28MPa 和580℃, 也实现了供电热效率的提高, 生产出超超临界汽轮机。 国外投运大功率超超临界汽轮机比较多的国家有日本和丹麦, 生产大功率超超临界汽 轮机台数比较多的企业有东芝、三菱、日立、阿尔斯通(德国MAN)和西门子。我国研制超超临界汽轮机, 建议主蒸汽压力取为25MPa ~ 28MPa, 主蒸汽温度为580℃~600℃, 再热蒸 汽温度为600℃, 机组功率为700MW~1000MW。 2.超超临界技术的发展 2. 1 日本超超临界技术开发 日本超超临界技术开发分为2 个阶段实施完成。第一阶段超超临界技术开发从1981 年开始, 1994 年结束。第一阶段的技术研究工作分为2步同时进行: 第一步的蒸汽温度为593℃/ 593℃,第二步的蒸汽温度为649℃/ 593℃。第一阶段技术开发的目标是在传统超临界蒸汽参数( 24.2MPa/ 538℃/ 538℃) 的基础上, 热效率再提高2. 2% 。主要技术研究工作有5项:○1初步试验( 1981年);○2锅炉元件试验(1982~1989年);○3汽轮机转动试验( 1983~1989年);○4超高温汽轮机示范电厂试验(1983~1993年);○5总体评价与分析( 1994年)。1994年完成了第一阶段技术开发的总体评价与分析工作。 第二阶段超超临界技术开发从1995年开始,2001年结束。第二阶段蒸汽温度为630℃/ 630℃, 第二阶段技术开发工作的重点是对9%Cr ~12%Cr 新型铁素体钢进行开发和验证。第二阶段技术开发的目标是在常规超临界蒸汽参数(24. 2MPa/ 538℃/ 538℃)的基础上, 热效率再提高4.8 个百分点。第二阶段技术研究工作有4 项:○1初步试验( 1995 年);○2锅炉元

汽轮机热力性能数据

资料编号:57.Q151-01 N135-13.24/535/535 135MW中间再热凝汽式空冷 汽轮机热力性能数据 产品编号:Q151 中华人民共和国 上海汽轮机有限公司发布

资料编号:57.Q151-01 COMPILING DEPT.: 编制部门: COMPILED BY: 编制: CHECKED BY: 校对: REVIEWED BY: 审核: APPROVED BY: 审定: STANDARDIZED BY: 标准化审查: COUNTERSIGN: 会签: RATIFIED BY: 批准:

资料编号:57.Q151-01 目次 1 说明 2 主要热力数据汇总 2.1 基本特性 2.2 配汽机构 2.3 主要工况热力特性汇总 2.4 通流部分数据 2.5 各级温度、压力及功率 2.6 各抽汽口口径及流速 3 汽封漏气量及蒸汽室漏气量 3.1 汽封计算 3.2 蒸汽室及中压进口漏汽量 4 汽轮机特性曲线 4.1 调节级后及各抽汽点压力曲线 4.2 调节级后及各抽汽点温度曲线 4.3 各加热器出口给水温度曲线 4.4 进汽量与汽耗、热耗及功率的关系曲线 4.5 高中压缸汽封漏汽量及低压缸汽封供汽量曲线 4.6 调节级后压力和汽轮机功率曲线 4.7 汽轮机内效率曲线 5 热平衡图 5.1 额定工况(THA) 5.2 铭牌工况(TRL) 5.3 最大连续功率工况(TMCR) 5.4 阀门全开工况(VWO) 5.5 75%THA工况 5.6 50%THA工况 5.7 40%THA工况 5.8 30%THA工况 5.9 高加全部停用工况

资料编号:57.Q151-01 1 说明 本机组是上海汽轮机有限公司采用美国西屋公司的先进技术和积木块的设计方法,设计制造的额定功率为135MW,是超高压、一次再热、双缸双排汽、直接空冷凝汽式汽轮机。机组型号为N135-13.24/535/535 1.1 主要技术参数 额定功率135MW 主汽门前蒸汽额定压力13.24MPa(a) 主汽门前蒸汽额定温度535℃ 再热汽门蒸汽额定温度535℃ 工作转速3000r/min 旋转方向从汽轮机端向发电机端看为顺时针 额定平均背压15kPa 夏季平均背压35kPa 额定工况给水温度241.1 ℃ 回热级数二高、三低、一除氧 给水泵驱动方式电动机 额定工况蒸汽流量422.285 t/h 额定工况下净热耗8706.5 kJ/kW.h (2079.5 kcal/kW.h) 低压末级叶片高度435mm

快冷装置在660MW超超临界汽轮机的应用

快冷装置在660MW超超临界汽轮机的应用 发表时间:2018-12-21T09:33:03.480Z 来源:《电力设备》2018年第23期作者:唐春飞胡小波 [导读] 摘要:介绍并分析了某电厂660MW超超临界汽轮机快冷装置投用操作及冷却效果,与自然冷却进行了比较,并提出了快冷系统投入的风险及控制措施,可为同类型机组快冷装置投入提供参考。 (重庆三峰百果园环保发电有限公司重庆 404100) 摘要:介绍并分析了某电厂660MW超超临界汽轮机快冷装置投用操作及冷却效果,与自然冷却进行了比较,并提出了快冷系统投入的风险及控制措施,可为同类型机组快冷装置投入提供参考。 关键词:超超临界;汽轮机;快冷装置;控制措施 1概述 某发电公司2×660MW机组汽轮机为上海汽轮机有限公司生产的超超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮机(型号:N660-25/600/600)。汽轮机的高排蒸汽从高压缸排出后,经由带有逆止阀的冷再热管道到达再热器,再进入中压缸,中压缸排汽不经任何阀门直接进入低压缸。高压缸设有通向凝汽器的高排通风系统;如果高排通风系统开启,则高排逆止阀关闭,这就意味着高、中压缸的快冷系统可单独带真空泵运行。 为了能尽早对汽轮机进行检查,必须减少冷却过程的时间以提高汽轮机的可用性,所以很有必要投用快冷系统使冷却过程的时间尽量缩短。整个冷却过程必须考虑到机 组的轴向与径向间隙,还必须要考虑到机组各部件之间的最大允许温差,避免对汽轮机造成任何损伤。 2快冷系统介绍 2.1快冷装置 “汽轮机快速冷却”简称快冷,是指通过强迫方式快速冷却汽轮机内部部件,其作用是尽可能快地使汽轮机冷却以便尽早停用盘车,缩短汽轮机冷却时间。快冷的投用有效地提高了机组的可用性。我厂快冷装置如图一。 图一快冷装置 为了保证冷却的效果,很有必要投用真空泵使外界空气通过高压主汽门后、调节汽门前的快冷接口和中压主汽门后、调节汽门前的快冷接口按顺流方式进入通流部分进行快速冷却、为了避免环境中的颗粒进入汽轮机必须在快冷接口处安装滤网装置。整个快冷系统的设计和过程必须保证可以同时冷却所有的高温部件,例如调节汽门、转子、内缸、外缸等。 图二高压缸快冷空气流向 高压缸的结构设计决定了高压内、外缸夹层之间为高压第五级后的蒸汽(根据各个项目的差异,夹层蒸汽参数可能略有差别),因此在稳态的情况下高压内、外缸的整体的平均温度会比高压转子的平均温度高、因此在冷却过程中,高压转子会比高压内、外缸冷却得快,这就意味着。在快冷过程末期,模拟的转子温度要比外缸(进汽部分)上下半测量的温度低、这种情况对TSE(汽轮机应力分析)在高压缸进汽区域的测点同样适用。由于高压内、外缸之间的辐射,因此高压外缸对冷却速率的影响是很显著的。

660MW超临界汽轮机设计说明

660MW超临界汽轮机设计说明 1 概述 哈汽公司660MW超临界汽轮机为单轴、三缸、四排汽、一次中间再热、凝汽式机组。高中压汽轮机采用合缸结构,低压积木块采用哈汽成熟的600MW超临界机组积木块。应用哈汽公司引进三菱技术制造的1029mm末级叶片。机组的通流及排汽部分采用三维设计优化,具有高的运行效率。机组的组成模块经历了大量的实验研究,并有成熟的运行经验,机组运行高度可靠。 机组设计有两个主汽调节联合阀,分别布置在机组的两侧。阀门通过挠性导汽管与高中压缸连接,这种结构使高温部件与高中压缸隔离,大大的降低了汽缸内的温度梯度,可有效防止启动过程缸体产生裂纹。主汽阀、调节阀为联合阀结构,每个阀门由一个水平布置的主汽阀和两个垂直布置的调节阀组成。这种布置减小了所需的整体空间,将所有的运行部件布置在汽轮机运行层以上,便于维修。调节阀为柱塞阀,出口为扩散式。来自调节阀的蒸汽通过四个导汽管(两个在上半,两个在下半)进入高中压缸中部,然后通入四个喷嘴室。导汽管通过挠性进汽套筒与喷嘴室连接。 进入喷嘴室的蒸汽流过冲动式调节级,做功后温度明显下降,然后流过反动式高压压力级,做功后通过外缸下半上的排汽口排入再热器。 再热后的蒸汽通过布置在汽缸前端两侧的两个再热主汽阀和四个中压调节阀返回中压部分,中压调节阀通过挠性导汽管与中压缸连接,因此降低了各部分的热应力。 蒸汽流过反动式中压压力级,做功后通过高中压外缸上半的出口离开中压缸。出口通过连通管与低压缸连接。 高压缸与中压缸的推力是单独平衡的,因此中压调节阀或再热主汽阀的动作对推力轴承负荷的影响很小。 汽轮机留有停机后强迫冷却系统的接口。位于高中压导汽管的疏水管道上的接头可永久使用,高中压缸上的现场平衡孔可临时使用。 汽轮机的外形图及纵剖面图见图1。

- 北重汽轮机产品介绍-660MW超超临界汽轮机20120311

- 2种超超临界660MW机组汽轮机比较

- 660MW超超临界火电厂汽水流程图

- 上汽660mw超超临界汽轮机DEH温度准则

- 超超临界660MW汽轮机设计特点

- 660MW超超临界汽轮机(三缸)

- 660MW汽轮机技术介绍

- 2种超超临界660MW机组汽轮机比较

- 660MW超超临界汽轮机结构优化特点

- 660MW超超临界机组汽轮机真空系统节能运行分析

- 新一代超超临界660MW汽轮机的设计开发

- 2种超超临界660MW机组汽轮机比较

- 660MW超超临界汽轮机自启动控制策略及其热应力计算

- 660MW超超临界机组汽轮机轮机组轴系安装工艺控制研究

- 660MW超超临界汽轮机(三缸)

- 2种超超临界660MW机组汽轮机比较

- 660MW超临界汽轮机设计说明

- 高效660MW超超临界空冷汽轮机结构特点

- 上汽660mw超超临界汽轮机X温度准则详解

- 660MW汽轮机概述