主蒸汽温度的最优反馈控制策略

收稿日期: 20030927作者简介: 李阳春(1972),男,重庆人,博士,工程师,从事火电厂电气和仪控技术工作。

主蒸汽温度的最优反馈控制策略

李阳春1,邹建明1,杨启文2

(1.浙江省火电建设公司,浙江杭州 310016;2.河海大学常州分校,江苏常州 213000)

[摘 要] 基于最优控制原理,提出了主蒸汽温度最优反馈控制策略,以优化、求解状态反馈矩阵,实现用

尽量少的减温水量完成蒸汽温度对设定值快而稳的跟踪,同时取消PID 控制,简化了控制系统。此外,为

克服稳态偏差,还给出了一种简便的改进方法,即在主蒸汽温度最优反馈策略中增加了稳态偏差判断器和BP 网络修正器,仿真结果表明效果良好。

[关键词] 火电厂;主蒸汽;温度;控制;最优反馈控制;状态反馈矩阵[中图分类号]T K32 [文献标识码]A [文章编号]1002

3364(2004)01

0061

04

主蒸汽温度是火电厂中重要的监测和控制参数,其过高或过低都会显著影响机组的安全性和经济性,因此要求其与额定值的暂时偏差不超过±10℃,长期偏差在±5℃内。由于机组运行中存在许多不确定因素,主蒸汽温度越限时常发生[1],因此需积极寻求良好的控制策略,以保证主蒸汽温度在允许范围内波动或越限时能迅速恢复到允许范围。

1 主蒸汽温度的动态特性及常用控制

策略

引起主蒸汽温度变化的因素很多,最主要的是蒸汽流量D 、烟气热量Q 和减温水量W 。当D 、Q 、W 阶跃扰动时,主蒸汽温度均呈现纯迟延、惯性较大、有自平衡能力的动态特性。

最常用的主蒸汽温度控制策略是:(1)以导前汽温θ1微分为补充信号的双冲量控制系统;(2)以导前汽温θ1为中间被调量的串级控制系统

[2]

。这两种策

略均采用经典的PID 控制规律,但缘于其固有的局限性[3],存在超调量大、调节时间长的缺点。

2 主蒸汽温度的最优反馈控制策略

在现代控制理论中,对于状态完全可控的系统,只

要采取合适的状态反馈,就可以实现闭环系统的任意极点配置,从而改善系统特性,实现所期望的系统暂态。因此,状态反馈控制不失为一种解决大惯性、大迟延对象难控问题的途径,也可将它引入到主蒸汽温度

控制中[4、5]

。但是,这些控制策略都是以极点配置方式来设计状态反馈矩阵,并且为了消除稳态偏差,采用状态反馈控制与PID 控制相结合的复合控制,因此使控制系统结构变得复杂,而且其未考虑调节量(减温水量W )的总消耗,即未考虑经济性问题(达到同样控制要求所消耗的W 越小,则经济性越高)。

本文基于最优控制原理,提出了主蒸汽温度最优反馈控制策略,以优化、求解状态反馈矩阵,实现用尽量少的减温水量W 完成主蒸汽温度θ2对设定值

θ0快而稳的跟踪,同时取消PID 控制,简化了控制系统。此外,为克服稳态偏差,还给出一种简便的改进方法。2.1 主蒸汽温度的状态空间表达式模型

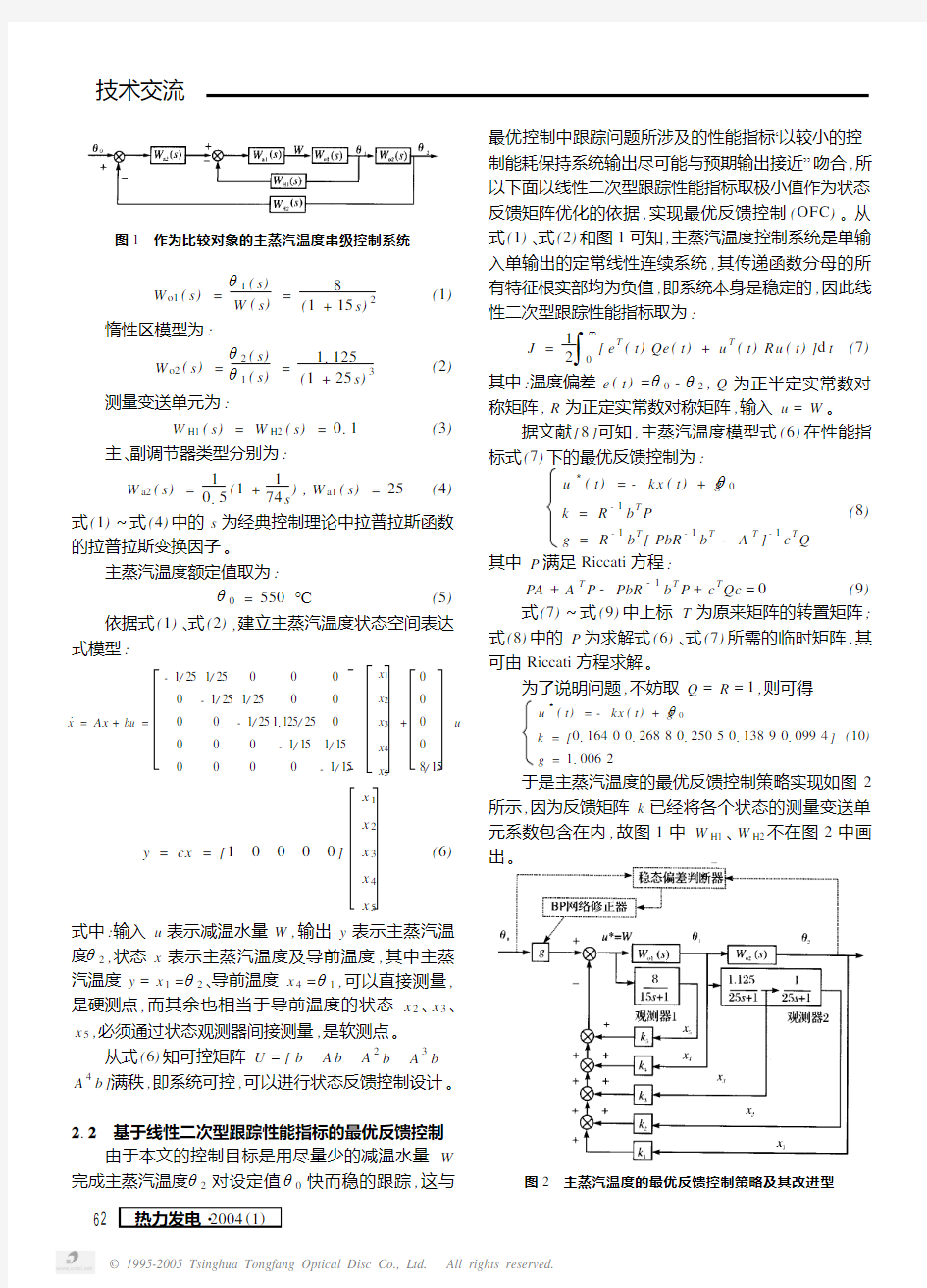

为了便于仿真研究与比较,选用图1所示的以减

温水量W 为调节量、导前汽温θ1为中间被调节量、主蒸汽温度θ2为被调节量的串级双回路控制系统作为比较对象。文献[6]中的主蒸汽温度模型和调节器类型被许多控制策略所引用[7],在此也引入到图1所示系统中。

导前区模型为:

技术交流

热力发电?2004(1)

θ?

? 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

图1 作为比较对象的主蒸汽温度串级控制系统

W o1(s )=

θ1(s )

W (s )

=

8

(1+15s )2

(1)

惰性区模型为:

W o2(s )=

θ2(s )θ1(s )

=

1.125

(1+25s )3(2)

测量变送单元为:

W H1(s )=W H2(s )=0.1

(3)

主、副调节器类型分别为:

W a2(s )=

10.5(1+174s

),W a1(s )=25(4)式(1)~式(4)中的s 为经典控制理论中拉普拉斯函数的拉普拉斯变换因子。

主蒸汽温度额定值取为:

θ0=550℃(5) 依据式(1)、式(2),建立主蒸汽温度状态空间表达

式模型:

x =Ax +bu =

-1/251/25

0000-1/251/25

000-1/251.125/250000-1/151/

150

-1/

15

x 1x 2

x 3x 4x 5

+00

008/15

u

y =cx =[1 0 0 0

0]

x 1x 2

x 3x 4x 5

(6)

式中:输入u 表示减温水量W ,输出y 表示主蒸汽温度θ2,状态x 表示主蒸汽温度及导前温度,其中主蒸汽温度y =x 1=θ2、导前温度x 4=θ1,可以直接测量,是硬测点,而其余也相当于导前温度的状态x 2、x 3、x 5,必须通过状态观测器间接测量,是软测点。从式(6)知可控矩阵U =[b A b A 2b A 3b A 4

b ]满秩,即系统可控,可以进行状态反馈控制设计。2.2 基于线性二次型跟踪性能指标的最优反馈控制

由于本文的控制目标是用尽量少的减温水量W 完成主蒸汽温度θ2对设定值θ0快而稳的跟踪,这与最优控制中跟踪问题所涉及的性能指标“以较小的控制能耗保持系统输出尽可能与预期输出接近”吻合,所以下面以线性二次型跟踪性能指标取极小值作为状态反馈矩阵优化的依据,实现最优反馈控制(OFC )。从式(1)、式(2)和图1可知,主蒸汽温度控制系统是单输

入单输出的定常线性连续系统,其传递函数分母的所

有特征根实部均为负值,即系统本身是稳定的,因此线性二次型跟踪性能指标取为:

J =12∫

∞0

[e T (t )Qe (t )+u T

(t )R u (t )]d t (7)

其中:温度偏差e (t )=θ0-θ2,Q 为正半定实常数对称矩阵,R 为正定实常数对称矩阵,输入u =W 。

据文献[8]可知,主蒸汽温度模型式(6)在性能指标式(7)下的最优反馈控制为:

u 3(t )=-kx (t )+g θ0

k =R -1b T

P g =R

-1

b T

[PbR

-1

b T

-A T

]

-1

c T

Q

(8)

其中P 满足Riccati 方程:

PA +A T P -PbR -1b T P +c T

Qc =0

(9)式(7)~式(9)中上标T 为原来矩阵的转置矩阵;式(8)中的P 为求解式(6)、

式(7)所需的临时矩阵,其可由Riccati 方程求解。

为了说明问题,不妨取Q =R =1

,则可得

u 3

(t )=-kx (t )+g θ0

k =[0.16400.26880.25050.13890.0994]g =1.006

2

(10) 于是主蒸汽温度的最优反馈控制策略实现如图2

所示,因为反馈矩阵k 已经将各个状态的测量变送单元系数包含在内,故图1中W H1、W H2不在图2中画出。

图2 主蒸汽温度的最优反馈控制策略及其改进型

技术交流

θω

热力发电?2004(1)

? 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

由式(1)、式(2)可知,主蒸汽温度模型只是一个简单的5阶惯性环节,因此图2中观测器1、2直接选用1个1阶惯性环节和2个1阶惯性环节,以求简化观测器的设计。经过大量研究表明,基于图2状态观测器测量的状态所实现的最优反馈控制具有较好的效果。

3 仿真研究与比较

根据图1、图2,以设定值θ0作阶跃变化(由550

℃上升为560℃

),利用Matlab 工具进行主蒸汽温度的最优反馈控制策略(OFC )和串级PID 控制策略(PID )的仿真比较研究,结果见图3。由图可知,PID 的超调量为35%,调节过渡时间为330s ,OFC 相应为7%和130s ,而且调节过程更加平稳。所以OFC 的控

制效果优于PID ,采用OFC 可提高火电厂运行的安全性。

同时,仿真计算表明,PID 控制中减温水量W 的变化范围达(0~50)t ,而OFC 仅为(1~10)t ,而且调节结束时OFC 所消耗的W 总量远小于PID 控制,这将大大降低减温水与主蒸汽之间的换热损失,势必提高火电厂运行的经济性

。

图3 主蒸汽温度设定值阶跃输入下的仿真比较

4 鲁棒性研究

火电厂运行过程中,D 、Q 、W 等参数时刻在变化,过热器和调节机构的特性也会缓慢发生变化,这些都将影响主蒸汽温度模型式(1)、式(2)中的时间常数和增益[2]。因此,有必要研究主蒸汽温度最优反馈控制策略在时间常数和增益变化以后是否仍然保持良好的控制品质,即需要进行鲁棒性研究。

4.1 时间常数鲁棒性

将式(2)中时间常数作较大变化(由25变为35),

再次进行仿真研究,结果如图4所示。由图可知,PID 的超调量增大为48%,调节过渡时间增大为585s ,控制品质变差,这是因为固定参数的PID 控制自适应能力差所致,因而文献[7]提出了具有学习功能的神经元自适应控制器(NNC ),以提高控制系统的参数鲁棒性。对于相同的仿真条件,该控制策略的超调量为10%,调节过渡时间为325s 。虽然OFC 控制不具备自学习能力,而且采用图2的状态观测器存在观测误差,但从图中可知其超调量为零,调节过渡时间仅仅增大为180s ,控制品质和响应速度变慢了,但稳定性优于PID 控制和NNC 控制。表1数据可以说明OFC 控制策略对时间常数的鲁棒性很强

。

图4 时间常数改变后的仿真比较

表1 时间常数变化对OFC 控制策略的影响

项目时间常数

1520253035超调量/%3017750过渡时间/s

140

150

130

100

180

4.2 增益鲁棒性

将式(2)中增益作较大变化(由 1.125变为

1.875),再次进行仿真研究,结果如图5所示。由图可知,PID 控制的超调量增大为65%,调节过渡时间增大为600s 以上,控制品质恶化。文献[7]提出的NNC 控制的超调量为46%,调节过渡时间为250s ,效果变差。OFC 控制的超调量增大为70%,调节过渡时间增大为125s ,存在稳态偏差4.8℃,而响应过程还比较理想,所以OFC 的增益鲁棒性较弱。这是因为OFC 中没有积分作用和状态观测器模型存在误差所致。

技术交流

热力发电?2004(1)

θξ

? 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

图5 增益改变后的仿真比较

5 主蒸汽温度的改进型最优反馈控制

将主蒸汽温度模型式(2)中增益从0.6开始,按每次递增0.2,变化至2.0截止,则其对应的稳态偏差Δθ如表2所示,由表可见二者呈单调递增非线性函数关系。同时仿真表明,增益虽然在较大范围内波动,但OFC控制的动态响应过程仍较理想。因此推断,只要调整式(8)中的g值(参见表2),而反馈矩阵k不变,就能够既保证动态响应过程较好,又缩小稳态偏差至允许的范围。

表2 OFC控制中增益、稳态偏差和g的对应关系

项目

增益

0.60.8 1.0 1.2 1.4 1.6 1.8 2.0

Δθ/℃-4.3-2.6-1.10.4 1.8 3.2 4.4 5.6

g 1.74 1.35 1.110.950.840.760.690.64

根据K olmogorov定理[9],应用3层BP神经网络可以实现对任意连续函数的逼近,所以选用3层BP 网络来映射表2中g与Δθ之间的非线性关系。BP 网络参数选为:隐层含5个神经元、学习率0.01、误差指标0.005,则经过201次学习就完成了对非线性关系g=f(Δθ)的逼近。

如此可得到主蒸汽温度的改进型最优反馈控制策略(图2),即在原有基础上增加了稳态偏差判断器和BP网络修正器(图中虚线部分),用于g的调整。调整过程为:当稳态偏差Δθ信号超过±5℃时,稳态偏差判断器将信号送入BP网络修正器,映射得到修正值g′,进而替代g,否则不进行修正。所用BP网络必须事先离线训练完成。用改进型OFC再次进行增益鲁棒性仿真试验,结果如图6所示。其超调量、过渡时间和稳态偏差均满足要求,效果优于PID控制和未作改进的OFC控制

。

图6 改进型OFC的仿真结果

6 结 论

(1)本文提出的主蒸汽温度最优反馈控制策略(OFC),既可保证对主蒸汽温度快而稳的调节,又使得所消耗的减温水量大大降低,可明显提高控制策略的安全性和经济性,符合火电厂机组运行的客观需求。

(2)OFC控制的时间常数鲁棒性很强,而增益鲁棒性较弱,为此利用稳态偏差判断器和BP神经网络修正器改进OFC控制,仿真结果表明效果良好。

[参 考 文 献]

[1] 刘林华,等.电站锅炉汽温问题的现状及应采取的对策

[J].热能动力工程,1996,(5):297300.

[2] 杨献勇.热工过程自动控制[M].北京:清华大学出版

社,2000.

[3] 彭钢.热工PID控制算法的适应性与局限性分析[J].河

北电力技术,1997,(6):68.

[4] 韩忠旭,等.状态观测器及状态反馈控制在亚临界锅炉蒸

汽温度控制系统中的应用[J].中国电机工程学报,1999,

(11):7680.

[5] 侯国莲,等.采用分级方案设计100MW母管制锅炉汽温

自动控制系统[J].中国电力,1997,(1):4548.

[6] 陈来九.热工过程自动调节原理和应用[M].北京:水利

电力出版社,1982.

[7] 范伊波,等.基于自适应神经元网络的过热汽温智能控制

[J].动力工程,1998,(2):710.

[8] 于渤.现代控制理论[M].北京:水利电力出版社,1995.

[9] 赵振宇,等.模糊理论和神经网络的基础与应用[M].北

京:清华大学出版社,1996.

技术交流

θψ 热力发电?2004(1

)

? 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

The governing behavior of hydraulic coupling has been expounded,and the causes resulting in unstability of outlet flow rate of the said pump being analysed.Through some im 2provement measures ,such as restoring the cam mechanism and improving prof ile of the cam,reducing the transmission ratio betw een tooth b ar and gear wheel ,enhancing the governing behavior of the ladle pipe etc.,the feed w ater pump equiped with hydraulic coupling speed governing system has been kept in norm al operation ,satisfying b asically the requirements of load regulation.

TEST METH OD FOR PERIODIC PERFORMANCE MONIT ORING OF LARGE SCA LE CON DENSING STEAM TURBINES TANG Xiao ni(48)

……

………………………………………………………………………………………………………………………A test method for long term perform ance monitoring of steam turbines has been https://www.wendangku.net/doc/799118989.html,paring with traditional perform ance testing method b ased on 《R outine test code of American Society of Mechanical E ngineers ASME PIC 65》,the suggested test method can decrease test instruments and test personell ,low ering test cost.This method does not require excessive absolute test accuracy ,but emphasizes good test repetitiousness ,having more applicable value for satisfying practical requirements.

DEVE LOPMENT AN D APPL ICATION OF RG S 2000T YPE MICR OPR OCESSOR OPERATE D THERMOTECHNICA L PR OTEC 2TIVE SYSTEM XU G ao shan et al (52)

……………………………………………………………………………………………………I n view of the present situ ation and the problems existing in the thermotechnical protection of therm al pow er plants ,a microprocessor operated thermotechnical protective sys 2tem composed of multiple programm able logic controllers and a upper positioned processor has been developed and brought into being.The structure ,features ,functions ,solft 2w are design ,and application in the f ield of the said s ystem have been presented as w ell.

DESIGN OF GENERA L PR OGRAM FOR THERMA L PERFORMANCE CA LCU LATGION CONCERNING CFB B OI LERS BASE O ON VF G AO Ning bo et al (55)

…………………………………………………………………………………………………………………A program of therm al perform ance calculation suitable for circuilatin g fluidized bed (CFB )boilers has been develo ped by using Visu al Foxpro (VF)langu age programming.This program can freely select the build up type of heat surface structure ,being suitable for the therm al perform ance calculation of CFB boilers having complicated and varied heat surface arrangement ,the m an m achine interface being friendly ,and convinient to use.

REA L IZATION OF EXACT TEMPERATURE DETECTING IN PU L VERIZE D COA L MONIT ORING SYSTEM JIN X u dong et al (58)

……………………

…………………………………………………………………………………………………………………The functions and features of ∑&A/D conversion chip AD 7114have been briefly https://www.wendangku.net/doc/799118989.html,bined with the actu al condition of zx 300MW units in Zhangshan Pow er Plant ,Shanxi Province ,an application example of exact temperature detecting in pulverized coal monitoring system has been given.

OPTIMA L FEE DBACK CONTR OL STRATEG Y FOR MAIN STEAM TEMPERATURE L I Yang chun et al (61)

……………………B ased on optim al feedb ack control principle ,a strategy of optim al feedb ack control for m ain steam tem perature has been put forw ard to optimize and resolve the state feedb ack m atrix ,realizing rapid and stable follow up to setted value of steam tem perature by using desuperheating w ater qu antity as little as possible.At the same time ,the DI D control can be eliminated,and the control s ystem m ay be simplif ied.B esides ,in order to overcome the stead y state deviation ,an improved and simplif ied method,namely addition of steady state deviation discriminator and BP netw ork corrector into the o ptim al feedb ack strategy for m ain steam temperature ,has been given.Simulation shows that the said method has good effectivenees.

APPL ICATION OF TR L -004B WATER QUA L IT Y STABI L IZING AGENT IN POWER PLANT FOR WATER -SAVING L I Jian xi et al (65)

…………

……………………………………………………………………………………………………………………Through industrial utilization tests in the laborator y and in the f ield,a w ater -saving technological scheme ,in which the TR L -004B w ater qu ality stabilizing agent w as used for industrial drainage treatment and then the w ater being used as m ake -up w ater for circuilatory cooling w ater ,has been put forw ard.The said stabilizing agent is suitable for w a 2ter qu ality with high alkalinity and high hardness ,in a duration of f ive years for utilizing the said stabilizing agent in a therm al pow er plant of Shanxi B ranch Com pany under China Aluminium Corp.desired effectiveness of corrosion inhibition and scale retard ation has been obtained,allowin g the said therm al pow er plant to have been saving w ater of 2.16×106m 3anu ally ,having rem arkable w ater -saving result.

PERFORMANCE TEST AN D TECHNICA L ANA LYSIS OF NEW T YPE L I QUID COL UMN IN JECTING DESU LPHURIZATION TECHN OLOG Y HUANG Bin et al (68)

………………………………………………………………………………………………………The technique process and system structure of liquid column injecting desulphurization used in N anning Smeltery ,G u angxi Province ,has been presented,giving out design pa 2rameters ,initial capital investment ,and operating cost.An elementary analysis of occurred problems in commissioning test ,such as clogging ,corrosion ,and deh ydrolysis etc.,have been carried out ,and relevant recommend ations bein g given.Through monitoring appraisal of The State E nvironmental Protection Bureau,it is conf irmed the SO 2concen 2

tration at inlet and outlet is 15,000μ

L/L and 300μL/L respectively.U nder conditions of hi gh concentration and large amplitude variation ,the eff iciency of desulphurization is over 95%;the capital investment and operating cost of the said desulphurization system to be low er ,and the operation of said system keeping b asically in norm ality.

EXPERIMENTA L STU DY ON MERCUR Y EMISSION AN D CONTR OL FOR CFB B OI LERS ZH OU Jing song et al (72)

…………Using self designed measuring facility of mercury form ation in flue gas from fuel coal ,an experimental study on mercury emission and control has been carried out on a circulat 2ing fluidized bed (CFB )boiler f iring stone coal.R esults of experiment show that the electric precipitator (EP)has certain control effect for mercur y emission ,the mercury con 2tent in flue gas after EP is obviously low er than that before EP,the variation of mercur y form ation distribution in flue gas after EP being comparatively large.The mercury dis 2charged into atmosphere is m ainly mercury in single substance state.After adding lime stone into fuel coal ,transform ation of gaseous state mercury into solid state meicury in the flue gas has occurred,being helpful for alleviating mercury.

APPL ICATION OF STEAM -B L ISTER AT OMIZING T YPE OI L GUNS AN D IMPR OVING MEASURES THERE OF HE R ong qiang et al (76)

………………

………………………………………………………………………………………………………………I n view of troublesome problems existing in steam -blister atomizing type heavy -oil guns ,such as diff icult ignition ,b ad atomization ,and non -full combustion etc.,at Zhan 2jiang Pow er Plant ,corresponding improvement measures have been put forw ord from aspects of installing ,operating and m aintaining the oil gun facility at the same time of ana 2lyzing the causes leading to the occurrence of the said problems.After implementation of the above -mentioned measures ,comparatively good results have been obtained,m aking problems of diff icult direct i gnition by using cold -state heavy -oil guns to be solved.

ANA LYSIS OF MAIN STEAM CON DUIT VIBRATION OF 35MW STEAM TURBINE AN D REME DIA L MEASURES THERE OF MA H ong et al (81)

…

………………………………………………………………………………………………………………………Through vibration calculation ,analysis and measurement ,the vibration behavior of m ain steam conduit has beengrasped.On this b asis ,and combined with the practical situ a 2tion of the pipeline ,a remedial scheme for said vibration ,such as increasin g offset installation of supports and hangers for the steam conduit tubulature ,as w ell as increasin g the parallel connection betw een steam conduits ,to stren ghthen the conf inement of tubulature and to increase the stiffness of said tubulature.After carr ying out the above mentioned remedial measures ,vibration of the pipeline has been obviously low ered,having rem arkable effectiveness.

CAUSE ANA LYSIS AN D TREATMENT FOR VIBRATION OF BEARING SH OE N O.4ON STEAM TURBINE N O.2IN LONG YAN 2HENG POWER PLANT YAO Yi w en (84)

…………………………………………………………………………………………………The axial vibration of bearing shoe N O.4on unit N O.2in Longyanheng Pow er Plant has been seriously surpassing the specif ied limit after m ajor repair in June ,2000,bring about harmfulness for safe and stable o peration of the unit.Throu gh dismounting inspection of each equipment in m ajor repair ,it w as considered that the m ain cause leadin g to serious axial vibration of the bearing shoe N O.4w as the deform ation of bearing pedestal.After eliminating the cause resulting in fault ,openration of the said unit al w ays keeps in stability.

PRACTICE OF USING RESIDENTIA L SEWERAGE AFTER TREATMENT AS CIRCU LAT OR Y COOL ING WATER IN G ANGE FIR 2ING THERMA L POWER PLANT OF DATUN COA L AN D POWER COMPAN Y HAN Dong tl et al (86)

……………………………The situ ation of using residential sew erage after treatment as circulatory cooling w ater in gang f iring therm al pow er plant of Datun Coal &Pow er Com pany in order to reduce w ater consumption has been presented.For discharged w ater from the sew erage treatment plant ,if suspended m atter in the said w ater is less than 20mg/L ,the discharged w ater can directly be used for circulatory cooling ,otherwise ,pretreatment as coagulation and settlement should be carried out.Other treatment measures ,such as b actericide dosin g ,treatment for scale retarding ,gum b all cleaning and ferrous sulfate f ilm forming in condenser tubes etc.,have been taken as in common pow er plants.I n consecutive tw o years after putting the said project into operation ,the terminal tem perature difference of condenser keeps low er than 5℃in the whole year ,satisfying fully the requirements of pow er plant ,and retrieving the capital investments only in more than one year ,having rem arkable economic and environmental benef its.

?Established :1972

?Authorized by :State Pow er Corporation of China ?Sponsored by :Thermal Pow er R esearch Institute

Chinese Society for Electrical E ngineering

?Edited and Published by :Magazine Agency of THERMAL POWER GENERATION

?Distributed by :Distribution Bureau of N e ws 2papers And Periodicals under Shaanxi Provincial Off ice of

Postal Service

? 1995-2005 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

锅炉过热蒸汽温度控制系统设计

课程设计任务书 题目: 锅炉过热蒸汽温度控制系统设计 摘要 本文是针对锅炉过热蒸汽温度控制系统进行的分析和设计。控制系统采用串级控制以提高系统的控制性能,在系统中采用了主控-串级控制的切换装置,使系统可以适用于不同的工作环境。通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。 关键字:过热蒸汽控制串级控制系统自动控制主控-串级切换 目录 1 生产工艺介绍 .................................................. 错误!未定义书签。 1.1 锅炉设备介绍............................................................................ 3 1.2 蒸汽过热系统的控制................................................................ 52控制原理简介 ..................................................................................... 6 2.1控制方案选择............................................................................. 6 2.1.1单回路控制方案................................................................. 6

最优控制读书报告

最优控制读书报告 学院 专业 班级 姓名 学号

最优控制理论是现在控制理论的一个重要组成部分。控制理论发展到今天,经历了古典控制理论和现代控制理论两个重要发展阶段,现已进入了以大系统理论和智能控制理论为核心的第三个阶段。对于确定性系统的最优控制理论,实际是从20世纪50年代才开始真正发展起来的,它以1956年原苏联数学家庞特里亚金(Pontryagin)提出的极大值原理和1957年贝尔曼提出的动态规划法为标志。这些理论一开始被应用于航空航天领域,这是由于导弹、卫星等都是复杂的MIMO非线性系统,而且在性能上有极其严格的要求。时至今日,随着数字技术和电子计算机的快速发展,最优控制的应用已不仅仅局限于高端的航空航天领域,而更加渗入到生产过程、军事行动、经济活动以及人类的其他有目的的活动中。最优控制的发展成果主要包括分布式参数的最优控制、随机最优控制、自适应控制、大系统最优控制、微分对策等,可以这样讲,最有控制理论对于国民经济和国防事业起着非常重要的作用。 这个学期开设的最优控制课程,主要介绍的是静态优化,经典变分法以及极小值原理。对于静态优化的方法,解决的主要是如何求解函数的极值问题;变分法则被用来求解泛函的极值问题;极小值原理的方法,适用于类似最短时间控制、最少燃料控制的问题。另外,在这些的基础上,我们还学习研究了线性系统二次型指标的最优控制,即线性二次型问题(LQR)。 类似其他的控制理论与控制工程的专业课程,最优控制的基础不但是有关自动化、控制方面的内容,很大一部分可以说是高等数学,以及更加深刻的数学知识和理论。就这门课程而言,遇到的第一个比较重要的数学命题,就是关于泛函的问题。在学习泛函之前,我们都对于函数的定义非常清楚,简而言之,泛函就是“函数的函数”。在动态系统最优控制问题中,其性能指标就是一个泛函,而性能指标最优即泛函达到极值。

主蒸汽温度控制系统

主蒸汽温度控制系统 本机组的锅炉为单汽包、单炉膛、再热式自然循环锅炉。由汽包分离分离出的蒸汽依次流过顶棚、热回收包覆面、初级过热器、屏式过热器和未级过热器,最后达到一定的温度离开锅炉。 两级喷水减温器分别布置于初过出口、屏过入口处和屏过出口、未级过热器入口处,如图1所示。主蒸汽温度控制系统,通过这两级喷水减温,将未级过热器出口主蒸汽温度控制在某个定值上,并且保护整个过热器管路乃至主蒸汽管道及汽机金属不被高温损坏。 该系统分两级喷水控制,每级喷水又分左右两侧控制,如图1所示,同一级的两侧减温控制设计思想是相同的。一、二级减温水控制系统是相互独立的,现分别予以剖析。 1.1一级减温水控制 一级减温水的作用,简单地说是将一级减温器出口温度即屏过入口温度控制在某个定值上。图2为原理性框图。 这个温度定值通常是锅炉负荷(用汽机第一级压力P1代表),主汽压力P,主汽压偏差△P的函数(P1、P、△P)。其中,定值与负荷的关系,如图2中的曲线所示,而与压力的关系待定。但在特殊工况下,这个定值还要受最小减温水量和最大减温水量的限制。 ①最小一级减温水量限制 限制最小减温水量的目的是为了防止屏式过热器被高温烧坏,因屏过接受炉内高温火焰辐射,防止屏过内蒸汽温度过高尤为重要,因此最小一级减温水量限制又可理解成屏过出口最高蒸汽温度限制。图2中,A1为屏过出口所允许的最高汽温值。当屏过出口汽温高于这个最高值后,PID1将逐渐减小输出,最后在小值选择器之后,将取代通常的定值(P1、P,

△P),即去降低一级减温器出口温度定值,PID0将去增加一级减温水量,从而降低整个屏过段的蒸汽温度。 ②最大一级减温水量限制 限制最大一级减温水量目的是为了防止屏过入口汽温过低以致低于此处当前压力下水蒸汽的饱和点,所以又可将最大一级减温水量限制理解成屏过入口最低温度限制。图2中,f(x)输出为相应压力下屏过入口蒸汽的饱和温度,在此基础上再加上A2(约11℃)的过热度,这个和值在大值选择器中与前级的小选输出进行比较,取大值输出。这样就可限制屏过入口蒸汽温度定值,使其不致低于饱和点,从而防止了屏过入口蒸汽带水。 如果不出现两种极端情况,即屏过出口汽温过高或屏过入口汽温过低,定值将是f(P1、P、△P)。 实际屏过入口温度与其定值求偏差后,经PID0调节器运算,其输出去调节一级减温水量最终使屏过入口实际汽温与其定值相等。 由此可见,一级减温水控制回路只是一个单回路调节系统,虽然虽然在框图中有两个PID调节器“串联”在一起,但并不是串级控制系统。

蒸汽过热器(锅炉)爆管剖析——调节蒸汽温度正式版

Through the reasonable organization of the production process, effective use of production resources to carry out production activities, to achieve the desired goal. 蒸汽过热器(锅炉)爆管剖析——调节蒸汽温度正式 版

蒸汽过热器(锅炉)爆管剖析——调节 蒸汽温度正式版 下载提示:此安全管理资料适用于生产计划、生产组织以及生产控制环境中,通过合理组织生产过程,有效利用生产资源,经济合理地进行生产活动,以达到预期的生产目标和实现管理工作结果的把控。文档可以直接使用,也可根据实际需要修订后使用。 为了进一步从根源上找出爆管原因,全面分析了调节蒸汽温度的各种因素,以便彻底消除减温器事故隐患,见图2: 图2 面式减温器与省煤器进水示意图注:1——给水电动调节阀;2——给水旁通阀;3——逆止阀;4——给水直通阀;5——省煤器;6——汽包;7——减温水电动调节阀;8——减温水旋转调节阀;9——逆止阀;10——面式减温阀;11——减温器出水阀 过热蒸汽温度的调节在近1年时间内,由于8减温水旋转调节阀内漏,司炉

工不得已采用手动调节11减温器出水阀,控制水量的大小,从而达到调节汽温的目的。经过减温器以后的冷却水,接至省煤器之前与给水混合,通过4给水直通阀全部进入省煤器,因而保证了省煤器供水的稳定、可靠性。 (1)当过热蒸汽温度下降时:关小或关闭11减温器出水阀,由于冷却水量出口的减小或中断,使10面式减温器内水压增大,蒸汽将热量传播给低温冷却水,随着时间的延长,减温装置内冷却水温逐渐升高,体积不断增大,蒸汽放热与冷却水吸热之间的温差越来越小,则蒸汽传热的速度越来越慢,传播给冷却水的热量也就越少,蒸汽温度也就升高。

锅炉主蒸汽温度低原因及处理

我厂三期机组主蒸汽温度低原因及处理 近期,我厂#6、7机组机组负荷在50%及以上时经常出现主蒸汽温度低现象,现总结其原因及其处理方向。 一、主蒸汽温度过低的危害 当主蒸汽压力和凝结真空不变,主蒸汽温度降低时,主蒸汽在汽轮机内的总焓降减少,若要维持额定 负荷,必须开大调速汽阀的开度,增加主蒸汽的进汽量。一般机组主蒸汽温度每降低10C,汽耗量要 增加 1.3%~1.5%。 主蒸汽温度降低时,不但影响机组的经济性,也威胁着机组的运行安全。其主要危害是: (1)末级叶片可能过负荷。因为主蒸汽温度降低后,为维持额定负荷不变,则主蒸汽流量要增加,末级焓降增大,末级叶片可能过负荷状态。 (2)末几级叶片的蒸汽湿度增大。主蒸汽压力不变,温度降低时,末几级叶片的蒸汽湿度将要增加,这样除了会增大末几级动叶的湿汽损失外,同时还将加剧开几级动叶的水滴冲蚀,缩短叶片的使用寿命。 (3 )各级反动度增加。由于主蒸汽温度降低,则各级反动度增加,转子的轴向推力明显增大,推力瓦块温度升高,机组运行的安全可靠性降低。 (4)高温部件将产生很大的热应力和热变形。若主蒸汽温度快速下降较多时,自动主汽阀外壳、调节级、汽缸等高温部件的内壁温度会急剧下降而产生很大的热应力和热变形,严重时可能使金属部件产生裂纹或使汽轮机内动、静部分造成磨损事故;当主蒸汽温度降至极限值时,应打闸停机。 (5)有水击的可能。当主蒸汽温度急剧下降50C以上时,往往是发生水冲击事故的先兆,汽轮机值班员必须密切注意,当主蒸汽温度还继续下降时,为确保机组安全,应立即打闸停机。 二、引起主蒸汽温度低的因素: 1)水煤比。 在直流锅炉动态分析中,汽轮机调节汽阀的扰动,对直流锅炉是一种典型的负荷扰动。当调节汽阀阶 跃开大时,蒸汽流量D和机组输出功率N E立即增加,随即逐渐减少,并恢复初始值,汽轮机阀前压力 P T一开始立即下降,然后逐渐下降至新的平衡压力。由于直流锅炉的蓄热系数比汽包锅炉小,所以直流锅炉的汽压变化比汽包锅炉大得多。当负荷扰动时,过热汽温T2近似不变,这是由于给水流量和燃 烧率保持不变,过热汽温就基本保持不变。 燃烧率扰动是燃料量、送风量和引风量同时协调变化的一种扰动。当燃烧率B阶跃增加时,经过一段 较短的迟延时间,蒸汽流量D会暂时向增加方向变化;过热汽温T2则经过一段较长的迟延时间后单调上升,最后稳定在较高的温度上;汽压P T和功率N E的变化也因汽温的上升而最后稳定在较高的数值。 当燃烧率不变而给水流量增加时,一开始由于加热段和蒸发段的伸长而推出一部分蒸汽,因此蒸汽流 量D、汽压P T、功率Nk几乎没有迟延的开始增加,但由于汽温T2的下降,最后虽然蒸汽流量D增加,而输出功率N E却有所减少;汽压Pr也降至略高于扰动前的汽压,过热汽温T2则经过一段较长的迟延时间后,最后稳定在较低的温度。 给水和燃料复合扰动时的动态特性是两者单独扰动时的动态特性之和,由图2可知,当给水和燃料按 比例变化时,蒸发量D立即变化,然后稳定在新的数值上,过热汽温则保持在原来的数值上(额定汽温)。这就是说明严格控制水煤比是直流炉主蒸汽调节的关键。

锅炉蒸汽温度控制系统

引言 随着科学技术的发展,自动控制在现代工业中起着主要的作用,目前已广泛应用于工农业生产及其他建设方面。生产过程自动化是保持生产稳定、降低成本、改善劳动成本、促进文明生产、保证生产安全和提高劳动生产率的重要手段,是20世纪科学与技术进步的特征,是工业现代化的标志之一。可以说,自动化水平是衡量一个国家的生产技术和科学水平先进与否的一项重要标志。电力工业中电厂热工生产过程自动化技术相对于其他民用工业部门有较长的历史和较高的自动化水平,电厂热工自动化水平的高低是衡量电厂生产技术的先进与否和企业现代化的重要标志。 本次毕业设计的主要是针对单元机组汽温控制系统的设计。锅炉汽温控制系统主要包括过热蒸汽和再热蒸汽温度的调节。主蒸汽温度与再热蒸汽温度的稳定对机组的安全经济运行是非常重要的。过热蒸汽温度控制的任务是维持过热器出口蒸汽温度在允许的范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。过热蒸汽温度是锅炉汽水系统中的温度最高点,蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全。一般规定过热器的温度与规定值的暂时偏差不超过±10℃,长期偏差不超过±5℃。 如果过热蒸汽温度偏低,则会降低电厂的工作效率,据估计,温度每降低5℃,热经济性将下降约1%;且汽温偏低会使汽轮机尾部蒸汽温度升高,甚至使之带水,严重影响汽轮机的安全运行。一般规定过热汽温下限不低于其额定值10℃。通常,高参数电厂都要求保持过热汽温在540℃的范围内。 由于汽温对象的复杂性,给汽温控制带来许多的困难,其主要难点表现在以下几个方面: (1)影响汽温变化的因素很多,例如,蒸汽负荷、减温水量、烟气侧的过剩空气系数和火焰中心位置、燃料成分等都可能引起汽温变化。 (2)汽温对象具有大延迟、大惯性的特点,尤其随着机组容量和参数的增加,蒸汽的过热受热面的比例加大,使其延迟和惯性更大,从而进一步加大了汽温控制的难度。 (3)汽温对象在各种扰动作用下(如负荷、工况变化等)反映出非线性、时变等特性,使其控制的难度加大。

锅炉过热蒸汽温度控制系统设计

锅炉过热蒸汽温度控制系统设计 一、摘要 这次课程设计任务是对锅炉过热蒸汽温度控制系统进行设计与分析。在控制系统的设计与分析中,分别对串级控制系统和单回路控制系统进行了分析与阐述,通过分析比较发现,采用串级控制系统控制效果更好,可以使系统更能适应不通环境,从而达到更好的控制效果。通过使用该控制系统,可以使锅炉过热器出口蒸汽温度在允许的范围内变化,并保证过热器壁温度不超过工作允许的温度,使其能够正常工作。 二、锅炉设备的介绍及设计任务的分析 1、锅炉设备介绍 锅炉是石油化工、发电等工业过程必不可少的重要动力设备,它所产生的高压蒸汽既可作为驱动透平的动力源,又可作为精馏、干燥、反应、加热等过程的热源。随着工业生产规模的不断扩大,作为动力和热源的过滤,也向着大容量、高参数、高效率的方向发展。 锅炉设备根据用途、燃料性质、压力高低等有多种类型和名称,工艺流程多种多样,常用的锅炉设备的蒸汽发生系统是由给水泵、给水控制阀、省煤器、汽包及循环管等组成。 燃料与空气按照一定比例送入锅炉燃烧室燃烧,生成的热量传递给蒸汽发生系统,产生饱和蒸汽,形成一点观其文的过热蒸汽,在汇集到蒸汽母管。过热蒸汽经负荷设备控制,供给负荷设备用,于此同时,燃烧过程中产生的烟气,除将饱和蒸汽变成过热蒸汽外,还经省煤器预热锅炉给水和空气预热器预热空气,最后经引风送往烟囱,排入大气。

过热蒸汽送负荷设备 热空气汽包 炉膛 烟气排出 冷空气送入 水送入 热空气送往炉膛过热器 减温器 空气预热器 图1锅炉设备主要工艺流程图 锅炉设备的控制任务是根据生产负荷的需要,供应一定压力或温度的蒸汽,同时要使锅炉在安全、经济的条件下运行。为达到这些控制要求,锅炉设备将有多个不同的控制系统,如下: 锅炉汽包水位控制系统,要求保证汽包水位平稳; 锅炉过热蒸汽温度控制系统,要求保证过热蒸汽温度稳定; 锅炉蒸汽出口压力控制系统,要求保证蒸汽出口压力保持在一定范围内,同时实现逻辑提量和逻辑减量; 锅炉蒸汽出口压力控制系统,要求保证蒸汽出口压力保持在一定范围内,同时实现燃烧过程的经济运行; 锅炉炉膛负压控制系统,要求保证炉膛负压在一定范围内,以保证锅炉的安全运行。 锅炉安全连锁控制系统,以防止回火和脱火。 本设计根据任务要求主要对锅炉过热蒸汽温度控制系统进行设计与分析。 2、任务分析与设计思路 锅炉过热蒸汽温度控制系统则是锅炉系统安全正常运行,确保蒸汽质量的重要部分。这个设计我们的任务是锅炉过热蒸汽温度控制系统的设计与分析。 蒸汽过热系统包括一级过热器、减温器、二级过热器。控制任务是使过热器

锅炉过热蒸汽温度控制系统

锅炉过热蒸汽温度控制系统 在燃煤锅炉运行中,过热蒸汽温度是一个很重要的控制参数。过热蒸汽温度是锅炉运行质量的重要指标之一,过热蒸汽温度较高,可能造成过热器蒸汽管道损坏;过热蒸汽温度过低,会降低内功率。所以在锅炉运行中,必须保持过热蒸汽温度稳定在规定值附近。 本文介绍模糊控制在中小型燃煤锅炉过热蒸汽温度中的应用,采用模糊控制系统的思路,并用此方法控制燃煤锅炉的过热蒸汽温度,使得锅炉过热蒸汽温度即使在扰动幅度较大的情况下仍能保持平稳。模糊控制的控制算法不依赖于对象的数学模型,算法简单,易于实现,且对干扰和对象模型时变具有较强的适应性,它能根据输出偏差的大小进行自动调节,使输出达到给定值。能提高国内锅炉的燃烧效率、燃料适应性、负荷调节性能、污染、灰渣等众多独特优点而受到越来越广泛的重视,在电力、供热、工厂蒸汽生产中得到越来越广泛的应用。 以某600MW汽轮发电机组的汽包锅炉为例,其过热蒸汽生产流程简图和流程图如下图所示: 过热蒸汽流程图

1. 1 过热蒸汽温度控制的任务 过热蒸汽温度控制的主要任务是维持过热器出口温度在允许的范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。过热蒸汽温度是锅炉汽水系统中的温度最高点,蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全;过热蒸汽温度偏低,则会降低发电机组能量转换效率。据分析,气温每降低5℃,热经济性将下降 1 %;且汽温偏低会使汽轮机尾部蒸汽湿度增大,甚至使之带水,严重影响汽轮机的安全运行。该机组要求控制过热蒸汽温在5 3 8~ 5 4 8℃的范围内。 2 .2 影响过热蒸汽温度的主要因素 2 .2. 1 燃料、给水比(煤水比) 只要燃料、给水比的值不变,过热汽温就不变。只要保持适当的煤水比,在任何负荷和工况下,直流锅炉都能维持一定的过热汽温。 2.2. 2 给水温度 正常情况下,给水温度一般不会有大的变动;但当高压加热器因故障退出运行时,给水温度就会降低。对于直流锅炉,若燃料不变,由于给水温度降低时,加热段会加长、过热段缩短,因而过热汽温会随之降低,负荷也会降低。 2.2. 3 过剩空气系数 过剩空气系数的变化直接影响锅炉的排烟损失。影响对流受热面与辐射受热面的吸热比例。当过剩空气系数增大时,除排烟损失增加、锅炉效率降低外炉膛水冷壁吸热减少,造成过热器进口温度降低、屏式过热器出口温度降低;虽然对流过热器吸热量有所增加,但在煤水比不变的情况下,末级过热器出口汽温会有所下降。过剩空气系数减小时的结果与增加时的相反。若要保持过热汽温不变,则需重新调整煤水比。 2.2. 4 火焰中心高度 火焰中心高度变化造成的影响与过剩空气系数变化的影响相似。在煤水比不变的情况下,火焰中心上移类似于过剩空气系数增加,过热汽温略有下降;反之,过热汽温略有上升。若要保持过热温不变,亦需重新调整煤水比。 2.2. 5 受热面结渣 煤水比不变的调节下,炉膛水冷壁结渣时,过热汽温会有所降低;过热器结渣或积灰时,过热汽温下降较明显。前者情况发生时,调整煤水比就可;后者情况发生时,不可随便调整煤水比,必须在保证水冷壁温度不超限的前提下调整煤水比。对于直流锅炉,在水冷壁温度不超限的条件下,后四种影响过热汽温因素都可以通过调整煤水比来消除;所以,只要控制、调节好煤水比,在相当大的负荷范围内,直流锅炉的过热汽温可保持在额定值。此优点是汽包锅炉无法比拟的;但煤水比的调整,只有自动控制才能可靠完成。

锅炉主汽温度控制系统设计说明书

内蒙古科技大学 本科生过程控制课程设计说明书 摘要 随着先进的电子和计算机技术的发展和控制功能的不断完善以及对热电厂中锅炉仪表控制系统进行的先进改造,以先进的DCS系统作为锅炉的控制核心,锅炉鼓风机和引风机采用变频驱动技术,以保护电机和节约能源,结合实际的现场仪表、变频调速器、DCS控制方案的具体实施方案。而在锅炉主汽温度控制系统中,也有越来越多的方法可以实现生产控制,这里需要我们对过热器的出口蒸汽温度进行检测,当温度不在控制范围内时就通过对过热器阀门的控制,设计锅炉主汽温度控制系统,实现对汽包主蒸汽温度的控制,以产生合格的产品,这个就是这次设计的主要内容。 关键词:锅炉;主汽;温度;控制

目录 第一章绪论 (3) 第二章热电厂概述 (4) 2.1锅炉概述 (4) 2.2锅炉、锅筒设备及结构 (5) 2.3锅炉控制的工作原理 (6) 第三章锅炉主汽温度控制系统概述 (7) 3.1锅炉蒸汽温度控制概述 (7) 3.2过热器的基本概念 (7) 3.3锅炉主汽温度控制系统的总体设计方案 (8) 第四章锅炉主汽温度控制的设计过程 (9) 4.1锅炉主汽温度控制说明 (9) 4.2锅炉主汽温度控制系统的分析与初步设计 (10) 4.3锅炉主汽温度串级控制系统图解及仪表选型 (11) 4.4锅炉主汽温度控制系统安全保护对策 (13) 第五章总结 (15) 参考文献 (16)

第一章绪论 这个学期的第一个课程设计是过程控制课程设计,通过上个学期的热电厂的实习,以及对热电厂的工艺和锅炉的生产设备及工艺的了解,我们选择了各自的课程设计题目,我的设计主要是介绍锅炉控制中的主汽温度控制系统的设计。随着科学的进步以及各种仪器的发展,现在已经有很成熟的控制方法来控制锅炉的生产,我这里是根据一般的场合所需要的控制方案,设计了一个串级的控制系统。对一些大的生产设备和一些有大的延迟或者是大的滞后的生产过程就不做叙述了。

#蒸汽锅炉控制系统技术方案

DL-1000燃煤蒸汽锅炉控制系统技术方案 设计依据和原则 1.依据客户北京昌科供暖中心有关45t/h、35t/h、20t/h燃煤蒸汽锅炉控制系统的要求,并按照自控装置系统必须科学、合理、成熟、安全可靠、稳定、可扩展以及性价比高的原则进行设计。 2.符合以下规范与标准: 《蒸汽锅炉安全技术监察规程》1996; 《锅炉房设计规范》GB50041-92; 《工业锅炉监测与控制装置的配置标准》DB31/T72-1999; 《工业锅炉热工试验规范》GB10180-88; 《电气装置安装工程施工及验收规范》GB50303-2002; 《低压电器基本标准》GB1497-93; 《工业自动化仪表工程施工及验收规范》GBJ50093-2003。 1.0系统概述 本系统为DL-1000分散型集中控制系统,是集控制技术,通讯技术于一体,是当今控制系统的主流机型。可完成调节控制,联锁保护,顺序控制,数据采集等任务。人机接口采用触摸屏及上位机进行实时监控。运用多媒体技术,具有3D动画、全中文显示、声光提示等丰富多彩的人机互动界面,能直观地显示锅炉和燃烧的实际情况及燃烧负荷状态,各运行数据实时动感地显示在彩色触摸屏上,使锅炉的运行状态一目了然,操作更直观、更简便。该系统具有良好的互联性和开放性,留有充分的升级和后备功能,满足IEC61158和EN50170标准的要求。并且具有在恶劣工作环境下安全可靠运行和全视角直观显示锅炉系统工作状态的优点。 1.1 硬件 1.1.1 概述 本方案所配置的系统硬件均是有现场运行实绩的,先进可靠的和使用以微处理器为基础的分散型硬件。 1.1.2 处理器模件(PLC CPU226) PLC为可编程逻辑控制器,是一种以微处理器为基础,综合了现代计算机技术、自动控制技术和通讯技术发展起来的一种通用的工业自动控制装置,由于它拥有体积小、功能强、程序设计简单、维护方便等众多优点,特别是它适应恶劣工业环境的能力和它的高可靠性,使它的应用越来越广泛。 其主要负责数字量的数据处理和运行(控制),数据高速公路通讯管理和过程输入/输

主蒸汽温度调节

主蒸汽温度调节 The Standardization Office was revised on the afternoon of December 13, 2020

主蒸汽温度调节 过热器系统按蒸汽流向可分为四级:顶棚及包墙过热器、分隔屏过热器、后屏过热器及末级过热器,其中主受热面为分隔屏过热器、后屏过热器、末级过热器。分隔屏和后屏过热器布置在炉膛的上部,主要吸收炉膛内的辐射热量;末级过热器布置在水平烟道、炉膛后墙水冷壁垂帘管之后,受热面呈逆流布置,靠对流传热吸收热量。过热器系统的汽温调节,采用水煤比粗调,两级四点喷水减温细调,并将后屏出口集箱的两根引出管进行左右交叉后连接到末过进口集箱上,以减少左右侧汽温偏差。 由于影响汽温的因素多,影响过程复杂多变,调节过程惯性也大,这就要求汽温调节应勤分析、多观察,树立起超前调节的思想。在机组负荷发生变化时,应加强对汽温的监视与调整,分析其影响因素与变化的关系,摸索出汽温调节的一些经验,来指导我们的调整操作。 主汽温度的调节分为烟气侧的调节和蒸汽侧的调节。烟气侧的调节主要通过控制烟气温度和流量的方法来对汽温进行调节,对以对流换热为主的末级过热器影响较大,但烟气侧的调节惯性大、延迟大;蒸汽侧的调节主要是通过改变水煤比、减温水量来调节,对主蒸汽温度的调节相对比较灵敏。 下面是对一些典型工况进行分析: 一、正常运行中的汽温调节 正常运行时,主要是通过两级减温器来调节主蒸汽温度。第一级喷水减温器设在分隔屏出口,用以保护后屏不超温,作为过热器

温的粗调;第二级喷水减温器设在后屏出口,作为细调,一级和二级喷水减温控制系统均系串级控制系统。一级喷水减温控制系统调节的主参数为后屏出口温度,副参数为一级减温器出口温度(作为前馈信号)。二级喷水减温控制系统的被控对象为末过出口温度,副参数为二级减温器出口温度(作为前馈信号)。由于两级减温器调门的开度与正参数不是成比例关系,因此正常运行时应保持减温器具有一定的开度。对#6炉来说,众多因素的影响使得分隔屏出口的温度存在偏差,A侧的温度明显比B侧要高,所以A侧的一级减温水调门更应该有一定的开度,以防止煤量发生变化时,主蒸汽温度上升的较快,而导致减温水调门跟踪不上.当然,这里所说的开度是相对的,对B侧来说由于温度较低,调门就可以跟得上温度的变化。 在机组正常运行时,应加强对各级减温器后温度的监视,并做到心中有数,以便在汽温异常时作为调整的参考,避免汽温大幅度波动。 二、变工况时汽温的调节。 机组变工况时气温波动大,影响因素众多,应在操作过程中分清主次因素,对症下药,及早动手,提前预防,必要时采取过调手段处理,不可贻误时机,酿成汽温事故。 变工况时汽温的变化主要是锅炉的燃烧负荷与汽轮机的机械负荷不匹配所造成的。一般情况下,当锅炉的热负荷大于汽轮机的机械负荷时,汽温为上升趋势,两者的差值越大,汽温的上升速度越

状态反馈控制的特性及发展

状态反馈控制的主要特性及发展 摘要: 控制理论是关于控制系统建模、分析、综合设计的一般理论,是一门技术科学。控制理论的产生及发展与控制技术的发展密切相关,是人类在认识世界和改造世界的过程中逐步形成的,并随着社会的发展和科学的进步而不断发展,状态反馈控制是现代控制理论中一个十分重要的部分,其在实际工程领域中占有举足轻重的地位。 本论文分为三个部分,第一部分主要是介绍了现代控制理论的发展与组成要素以及特点,第二部分介绍了状态反馈控制的主要特性,如:可控性、可观性等。第三部分主要是介绍了状态反馈控制的发展历程,随着科学技术的发展,状态反馈控制理论将在人们认识事物运动的客观规律和改造世界中将得到进一步的发展和完善。 1.前言 1.1现代控制理论概述 对系统或对象施加作用或限制,使其达到或保持某种规定或要求的运动状态。施加作用或限制的本质就是对系统的调节,其依据是给定任务目标和系统变化。因此,控制就是为了实现任务目标给系统或对象的调节作用。这种调节作用是由系统或对象自身完成时,就是自动控制。控制的基本要素如下: (1)控制对象或系统。要了解对象的性质,需建立或辨识系统模型 (2)控制方法。确定适当的调节作用 (3)反馈。检验和协调控制作用 按照控制系统分析设计方法和要求的不同,控制理论存在经典控制理论和现代控制理论之分。一般来说,1960年代以前形成的控制理论属于经典控制理论,其后形成的是现代控制理论。现代控制理论主要包括线性系统理论、系统辨识与建模、最优滤波理论、最优控制、自适应控制五个分支。其中,线性系统理论主要包括系统的状态空间描述、能控性、能观测性和稳定性分析,状态反馈、状态观测器及补偿理论和设计方法等内容。线性系统理论是现代控制理论中理论最完善、技术上较成熟、应用也最广泛的部分,是现代控制理论的基础。 从20世纪50年代末开始,随着科学技术的发展和生产实际的进一步需要,出现了多输入/多输出控制系统、非线性控制系统和时变控制系统的分析与设计问题。与此同时,近代数学的形成和数字计算机的出现为现代控制理论的建立和发展准备了两个重要的条件。近代

第五章 蒸汽温度控制

第五章蒸汽温度控制§5.1 过热蒸汽温度控制§5.2 再热蒸汽温度控制

§5-1 过热蒸汽温度控制

过热器喷水减温工艺流程简图 高温过热器 屏式过热器 一级减温器二级减温器 至高压缸 低温过热器

一、基于焓值修正燃水比的串级汽温控制方案 超临界机组过热汽温的调节是以调节煤水比为主,用一、二级减温水作细调。 过热汽温粗调(煤水比的调节) 煤水比的调节的主要温度参照点是内置式分离器出口焓,即所谓的中间点焓值。锅炉负荷大于37%MCR,分离器呈干态。

1、锅炉过热蒸汽温度控制系统 (1)过热蒸汽温度控制的任务 过热蒸汽温度控制的主要任务是维持过热器出口温度在允许的范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。过热蒸汽温度是锅炉汽水系统中的温度最高点,蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全;过热蒸汽温度偏低,则会降低发电机组能量转换效率,据分析,汽温每降低5℃,热经济性将下降1%;且汽温偏低会使汽轮机尾部蒸汽湿度增大,甚至使之带水,严重影响汽轮机的安全运行。该机组要求控制过热蒸汽温在℃的范围内。5 5 571+?

(2) 影响过热汽温的主要因素 1) 燃料、给水比(煤水比) 只要燃料、给水比的值不变,过热汽温就不变。只要保持适当的煤水比,在任何负荷和工况下,直流锅炉都能维持一定的过热汽温。 2) 给水温度 正常情况下,给水温度一般不会有大的变动;但当高压加热器因故障出系时,给水温度就会降低。对于直流锅炉,若燃料不变,由于给水温度降低,加热段加长、过热段缩短,过热汽温会随之降低,负荷也会降低。

最优控制理论的发展与展望

最优控制理论的发展与展 望 Last revision on 21 December 2020

最优控制理论的发展与展望 摘要:回顾最优控制的基本思想、常用方法及其应用,并对其今后的发展方向和面临的困难提出一些看法。 关键词:最优控制:最优化技术;遗传算法;预测控制 Abstract: The basic idea, method and application of optimal control are reviewed, and the direction of its development and possible difficulties are predicted. Keywords: optimal control; optimal Technology;Genetic Algorithm;Predictive Control 1引言 最优控制理论是本世纪60年代迅速发展的现代控制理论中的主要内容之一,它研究和解决如何从一切可能的方案中寻找一个最优的方案。1948年维纳等人发表《控制论一关于动物和机器中控制与通信的科学》论文,引进信息、反馈和控制等概念,为最优控制理论诞生和发展奠定了基础。我国着名学者钱学森在1954年编着的《工程控制论》直接促进了最优控制理论的发展与形成。在最优控制理论的形成和发展过程中,具有开创性的研究成果和开辟求解最优控制问题新途径的工作,主要是美国着名学者贝尔曼的“动态规划”和原苏联着名学者庞特里亚金的“最大值原理”。此外,构成最优控制理论及现代最优化技术理论基础的代表性工作,还有库恩和图克共同推导的关于不等式约束条件下的非线性最优必要条件(库恩一图克定理)及卡尔曼的关于随机控制系统最优滤波器等口 2最优控制理论的几个重要内容 最优控制理论的基本思想 最优控制理论是现代控制理论中的核心内容之一。其主要实质是:在满足一定约束条件下,寻求最优控制规律(或控制策略),使得系统在规定的性能指标(目标函数)下具有最优值,即寻找一个容许的控制规律使动态系统(受控对象、从初始状态转移到某种要求的终端状态,保证所规足的性能指标达到最小(大)值。

发电厂汽轮发电机蒸汽温度控制

《过程控制仪表及控制系统》课程设计报告书 课题名称发电厂汽轮发电机蒸汽温度控制 姓名 学号 专业电气工程及其自动化 指导教师 2011年 12 月 15 日

目录 摘要 (2) 1 概述 (3) 2 课程设计任务及要求 (4) 2.1设计目的 (4) 2.2设计任务 (4) 2.3设计要求 (5) 3 理论设计 (6) 3.1方案论证 (6) 3.2系统设计 (6) 4 参数整定 (8) 4.1 T1参数 (8) 4.2 T2参数 (9) 4.3 主副调节器的参数 (10) 5 仿真调试 (11) 6 结论 (12) 7 参考文献 (12)

摘要 串级控制系统-----两只调节器串联起来工作,其中一个调节器的输出作为另一个调节器的给定值的系统。 串级控制系统采用两套检测变送器和两个调节器,前一个调节器的输出作为后一个调节器的设定,后一个调节器的输出送往调节阀。前一个调节器称为主调节器,它所检测和控制的变量称主变量(主被控参数),即工艺控制指标;后一个调节器称为副调节器,它所检测和控制的变量称副变量(副被控参数),是为了稳定主变量而引入的辅助变量。 整个系统包括两个控制回路,主回路和副回路。副回路由副变量检测变送、副调节器、调节阀和副过程构成;主回路由主变量检测变送、主调节器、副调节器、调节阀、副过程和主过程构成。 一次扰动:作用在主被控过程上的,而不包括在副回路范围内的扰动。二次扰动:作用在副被控过程上的,即包括在副回路范围内的扰动。 本设计通过实验对数据的分析,来建立系统被控对象模型的数学表达式,采用最小二乘曲线拟合的方法,对实验数据进行了曲线拟合,从而得出了该生产过程的被控系统的数学模型,即传递函数。接着对系统进行分析,采用串级控制,再根据对象模型的结构来确定温度控制系统的控制器及控制算法,来实现发电厂汽轮发电机蒸汽温度控制,系统的准确控制,从而使各项参数都能满足各自的要求。 关键词:串级控制,调节器,扰动

最优控制理论的发展与展望

最优控制理论的发展与展望 摘要:回顾最优控制的基本思想、常用方法及其应用,并对其今后的发展方向和面临的困难提出一些看法。 关键词:最优控制:最优化技术;遗传算法;预测控制 Abstract: The basic idea, method and application of optimal control are reviewed, and the direction of its development and possible difficulties are predicted. Keywords: optimal control; optimal Technology;Genetic Algorithm ;Predictive Control 1 引言 最优控制理论是本世纪60 年代迅速发展的现代控制理论中的主要内容之一, 它研究和解决如何从一切可能的方案中寻找一个最优的方案。1948 年维纳等人发表《控制论一关于动物和机器中控制与通信的科学》论文,引进信息、反馈和控制等概念,为最优控制理论诞生和发展奠定了基础。我国著名学者钱学森在1954 年编著的《工程控制论》直接促进了最优控制理论的发展与形成。在最优控制理论的形成和发展过程中,具有开创性的研究成果和开辟求解最优控制问题新途径的工作,主要是美国著名学者贝尔曼的“动态规划”和原苏联著名学者庞特里亚金的“最大值原 理” 。此外,构成最优控制理论及现代最优化技术理论基础的代表性工作,还有库恩和图克共同推导的关于不等式约束条件下的非线性最优必要条件(库恩一图克定理)及卡尔曼的关于随机控制系统最优滤波器等口 2 最优控制理论的几个重要内容 2.1 最优控制理论的基本思想最优控制理论是现代控制理论中的核心内容之一。其主要实质是:在满足一定约束条件下,寻求最优控制规律(或控制策略),使得系统在规定的性能指标(目标函数)下具有最优值,即寻找一个容许的控制规律使动态系统(受控对象、从初始状态转移到某种要求的终端状态,保证所规足的性能指标达到最小(大)值。 2.2 最优控制问题的常用方法 ?变分法 ?最小值原理 ?动态规划 2.3 最优化技术概述及基本方法一般最优化方法解决实际工程问题可分为三步: ①据 所提出的最优化问题,建立数学模型,确定变量,列出约束条件和目标函 数;②对所建立的数学模型进行具体分析和研究,选择最优化求解方法:③根据最 优化方法的算法列出程序框图和编写语言程序,用计算机求出最优解,并对算法的

锅炉汽温的控制与调整

锅炉汽温的控制与调整 锅炉汽温的控制与调整 在电力工业的长期发展过程中,蒸汽参数不断提高,这提高了电厂热力循环的效率。但是蒸汽温度的进一步提高受到必须采用价格昂贵、抗热强度及工艺性能差的高温钢材的限制,故目前绝大多数电站锅炉的过热汽温和再热汽温在.540℃~555℃的范围内,本锅炉的过热汽温和再热汽温均选择541℃。 锅炉正常运行过程中,过热汽温和再热汽温偏离额定值过大时,会对锅炉和汽轮机的安全或经济运行带来不良的影响。 汽温过高时,将引起过热器、再热器、蒸汽管道及汽轮机汽缸、阀门、转子部分金属强度,降低,导致设备寿命缩短,严重时甚至造成设备损坏事故。从以往锅炉受热面爆管事故的统计情况来看,绝大多数的炉管爆漏是由于金属管壁严重超温或长期过热造成的。因而汽温过高对设备的安全是一个很大的威胁。 蒸汽温度过低时,则会使汽轮机最后几级叶片的蒸汽湿度增加,严重时甚至还有可能发生水击,造成汽轮机叶片断裂损坏。此外,汽温过低时还将造成汽轮机转子所受的轴向推力增大。凡此种种,均将严重威胁汽轮机的安全运行。当蒸汽压力不变时如发生汽温降低,还将造成蒸汽焓下降,蒸汽作功能力降低,使汽轮机的汽耗增加,机组热力循环效率下降。所以汽温过低,不仅严重影响设备的安全性,而且还

将对机组运行的经济性带来不良的后果。 过热汽温和再热汽温如发生大幅度变化,除使锅炉管材及有关部件产生较大的热应力和疲劳外,还将引起汽轮机转子与汽缸间的差胀变化,严重时甚至可能发生叶轮与隔板的动静摩擦,造成汽轮机的强烈振动。汽温两侧偏差过大时,将使汽轮机汽缸两侧受热不均,热膨胀不均,威胁机组的安全运行。 因此,锅炉运行中,在各种内、外扰动因素影响下,如何通过运行分析调整,用最合理的方法保持汽温稳定,是汽温调节的首要任务。一、锅炉受热面的传热特性 锅炉的受热面,按传热方式一般可分为辐射受热面、半辐射受热面和对流受热面三种类型。水冷壁蒸发受热面,前屏及包复管受热面等,由于辐射换热量占主要成份,一般属辐射受热面;后屏过热器一方面吸收烟气的对流传热,另一方面又吸收炉膛中和管间烟气的辐射传热,属半辐射受热面;省煤器及对流烟道中的过热器、再热器等受热面由于对流换热量占主要成份,一般属对流受热面。随着锅炉负荷的变化,炉内辐射传热量和对流传热量的分配比例将发生变化。当锅炉负荷增加时,对流受热面的传热份额将增加,辐射受热面的传热份额相对减少,而半辐射受热面则影响较小,见图4-2-1。 锅炉负荷增加时,炉膛温度及炉膛出口烟气温度均将升高,由于炉膛温度的提高,总辐射传热量将增加;但是炉膛出口烟温的升高,又表示了每千克燃料在炉内辐射传热量的相应减少。所以锅炉负荷增加时,

主蒸汽温度调节

主蒸汽温度调节 过热器系统按蒸汽流向可分为四级:顶棚及包墙过热器、分隔屏过热器、后屏过热器及末级过热器,其中主受热面为分隔屏过热器、后屏过热器、末级过热器。分隔屏和后屏过热器布置在炉膛的上部,主要吸收炉膛的辐射热量;末级过热器布置在水平烟道、炉膛后墙水冷壁垂帘管之后,受热面呈逆流布置,靠对流传热吸收热量。过热器系统的汽温调节,采用水煤比粗调,两级四点喷水减温细调,并将后屏出口集箱的两根引出管进行左右交叉后连接到末过进口集箱上,以减少左右侧汽温偏差。 由于影响汽温的因素多,影响过程复杂多变,调节过程惯性也大,这就要求汽温调节应勤分析、多观察,树立起超前调节的思想。在机组负荷发生变化时,应加强对汽温的监视与调整,分析其影响因素与变化的关系,摸索出汽温调节的一些经验,来指导我们的调整操作。 主汽温度的调节分为烟气侧的调节和蒸汽侧的调节。烟气侧的调节主要通过控制烟气温度和流量的方法来对汽温进行调节,对以对流换热为主的末级过热器影响较大,但烟气侧的调节惯性大、延迟大;蒸汽侧的调节主要是通过改变水煤比、减温水量来调节,对主蒸汽温度的调节相对比较灵敏。 下面是对一些典型工况进行分析: 一、正常运行中的汽温调节 正常运行时,主要是通过两级减温器来调节主蒸汽温度。第一级喷水减温器设在分隔屏出口,用以保护后屏不超温,作为过热器温的粗调;第二级喷水减温器设在后屏出口,作为细调,一级和二级喷

水减温控制系统均系串级控制系统。一级喷水减温控制系统调节的主参数为后屏出口温度,副参数为一级减温器出口温度(作为前馈信号)。二级喷水减温控制系统的被控对象为末过出口温度,副参数为二级减温器出口温度(作为前馈信号)。由于两级减温器调门的开度与正参数不是成比例关系,因此正常运行时应保持减温器具有一定的开度。对#6炉来说,众多因素的影响使得分隔屏出口的温度存在偏差,A侧的温度明显比B侧要高,所以A侧的一级减温水调门更应该有一定的开度,以防止煤量发生变化时,主蒸汽温度上升的较快,而导致减温水调门跟踪不上.当然,这里所说的开度是相对的,对B 侧来说由于温度较低,调门就可以跟得上温度的变化。 在机组正常运行时,应加强对各级减温器后温度的监视,并做到心中有数,以便在汽温异常时作为调整的参考,避免汽温大幅度波动。 二、变工况时汽温的调节。 机组变工况时气温波动大,影响因素众多,应在操作过程中分清主次因素,对症下药,及早动手,提前预防,必要时采取过调手段处理,不可贻误时机,酿成汽温事故。 变工况时汽温的变化主要是锅炉的燃烧负荷与汽轮机的机械负荷不匹配所造成的。一般情况下,当锅炉的热负荷大于汽轮机的机械负荷时,汽温为上升趋势,两者的差值越大,汽温的上升速度越快。因此在变工况时,应尽量的保持锅炉的热负荷与汽机的机械负荷相匹配。下面对几种常见情况分析如下: 1、正常加减负荷时的汽温调节

锅炉过热蒸汽温度控制系统设计

课程设计任务书 学生姓名:专业班级: 指导教师:工作单位: 题目: 锅炉过热蒸汽温度控制系统设计 初始条件: 1.课程设计辅导资料:“过程控制系统和应用”、“过程控制系统与仪表”、“过程控制仪表 及控制系统”、“过程控制系统”等; 2.先修课程:仪表与过程控制系统等。 3.主要涉及的知识点: 过程控制仪表、控制系统、被控过程等 要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求) 1.课程设计时间:2周; 2.课程设计内容:根据指导老师给定的题目,按规定选择其中1套完成; 本课程设计统一技术要求:研读辅导资料对应章节,对选定的设计题目所涉及的生产工艺和控制原理进行介绍,针对具体设计选择相应的控制参数、被控参数以及过程检测控制仪表,并画出控制流程图及控制系统方框图。 3.课程设计说明书按学校“课程设计工作规范”中的“统一书写格式”撰写,具体包括: ①目录; ②摘要; ③生产工艺和控制原理介绍; ④控制参数和被控参数选择; ⑤控制仪表及技术参数; ⑥控制流程图及控制系统方框图; ⑦总结与展望;(设计过程的总结,还有没有改进和完善的地方); ⑧课程设计的心得体会(至少500字); ⑨参考文献(不少于5篇); ⑩其它必要内容等。 时间安排:

指导教师签名:年月日 系主任(或责任教师)签名:年月日 摘要 本文是针对锅炉过热蒸汽温度控制系统进行的分析和设计。控制系统采用串级控制以提高系统的控制性能,在系统中采用了主控-串级控制的切换装置,使系统可以适用于不同的工作环境。通过使用该系统,可以使得锅炉过热器出口蒸汽温度在允许的范围内变化,并保护过热器营壁温度不超过允许的工作温度。 关键字:过热蒸汽控制串级控制系统自动控制主控-串级切换 目录 1 生产工艺介绍 0 1.1 锅炉设备介绍 0 1.2 蒸汽过热系统的控制 0 2控制原理简介 (1) 2.1控制方案选择 (1) ............................................................................................................ 错误!未定义书签。 ............................................................................................................ 错误!未定义书签。 2.2 串级控制方案论证 (2) 3 控制系统设计 (3) 3.1 系统控制参数确定 (3) 3.1.1 主变量的选择 (3) ............................................................................................................ 错误!未定义书签。 ............................................................................................................ 错误!未定义书签。