mPE弹性体_PP共混物的流变行为与力学性能_高俊刚

mPE弹性体/PP共混物的流变行为与力学性能

高俊刚,王 东,刘悦有,于茂赏

(河北大学化学与环境科学学院,河北保定071002)

摘要:用茂金属聚乙烯弹性体(mPE)代替传统的弹性体,对聚丙烯(PP)进行增韧改性。绘制了不同配比mPE/ PP共混物熔体的流变曲线,讨论了共混物的组成、切应力和剪切速率以及温度对熔体流变行为、熔体粘度的影响,测定了共混物熔体的非牛顿指数,熔体质量流动速率及力学性能,为mPE共混改性PP提供了理论依据。结果表明, mPE适用于PP的增韧改性,增韧效果取决于共混物中mPE的用量,当mPE质量分数达到25%~40%时,共混材料既有较高的拉伸强度和韧性,又有较好的加工性能。mPE/PP共混物熔体的假塑性流动随mPE用量的增加向更高切应力或更高剪切速率方向移动。

关键词:茂金属聚乙烯;聚丙烯;共混改性;流变性;增韧

中图分类号:TQ325 1 文献标识码:B 文章编号:1005-5770(2003)03-0045-04

等规聚丙烯(PP)是目前应用最广泛的塑料品

种之一,但由于其低温抗冲击性能差和室温缺口敏感

性大而限制了其在某些方面的应用。提高PP的韧性

是目前PP改性的重要课题之一。丙烯、乙烯共聚生

产的PPR是合成改性的重要产品之一。对于均聚PP,

多采用弹性体共混改性,三元乙丙橡胶(EPDM)是

PP增韧改性最广泛使用的材料[1~5]。但EPDM为弹

性块状体,与PP共混工艺复杂而限制了其使用。

用茂金属催化剂使乙烯、辛烯共聚合成的mPE

弹性体具有序列分布均匀,摩尔质量分布窄等优

点[6]。又由于其结晶度低,分子链上没有双键,耐

热、耐老化性好,且为颗粒状产品,与PP共混进行

挤出、注塑等成型加工工艺方便,故可作为PP的增

韧改性剂。邱桂学、吴人洁等对mPE增韧PP的力学

性能进行了深入研究和探讨[7,8],而对共混物熔体流

变行为的研究还没有展开。流变性能是加工的理论基

础,因此本文对mPE弹性体改性PP的流变行为及力

学性能进行了系统研究,旨在为共混物的组成和加工

提供理论依据。

1 实验部分

1 1 原料

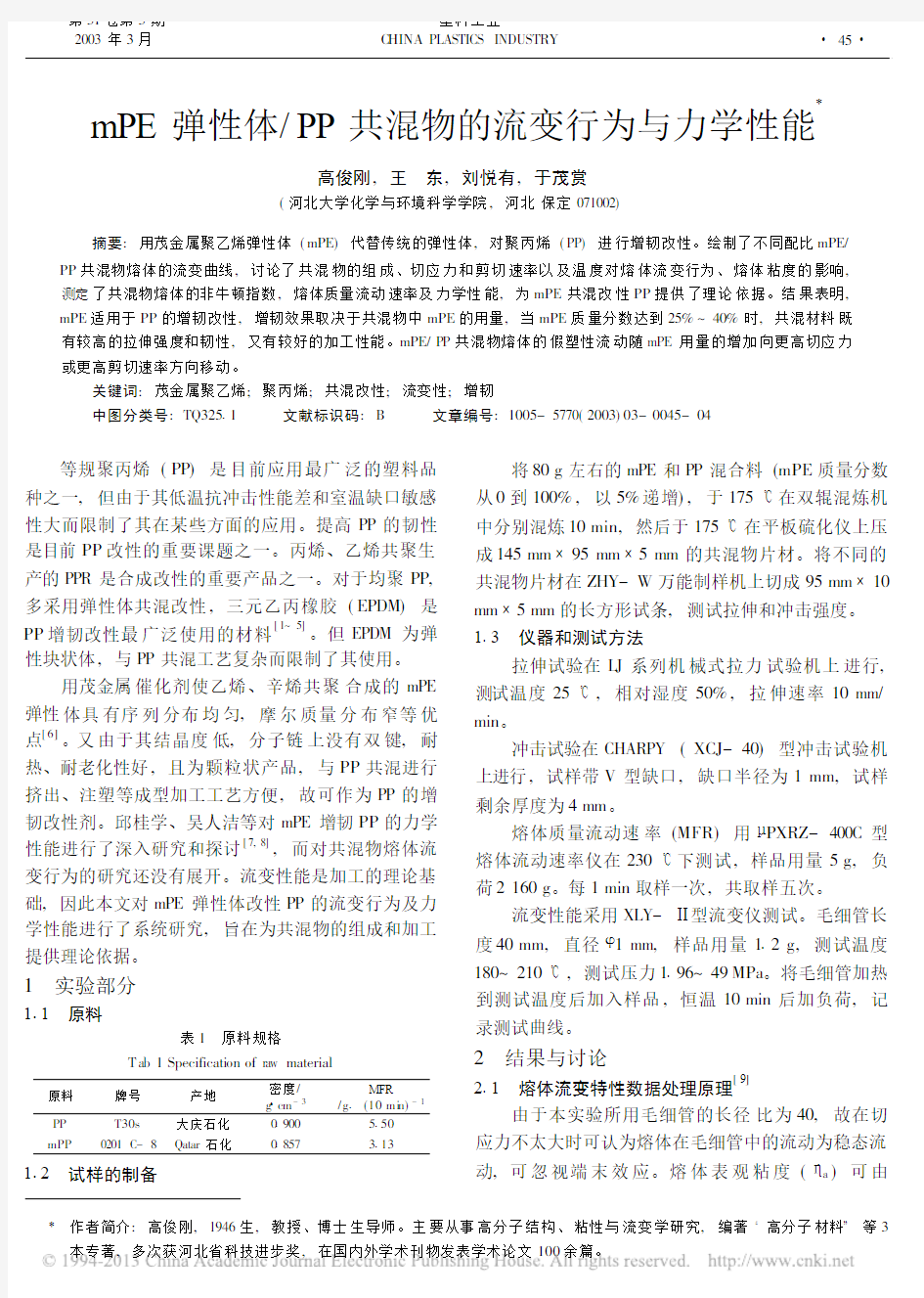

表1 原料规格

T ab1Specificati on of raw material

原料牌号产地

密度/

g cm-3

MFR

/g (10mi n)-1

PP T30s大庆石化0 9005 50 mPP0201C-8Qatar石化0 8573 13

1 2 试样的制备

将80g左右的mPE和PP混合料(mPE质量分数从0到100%,以5%递增),于175 在双辊混炼机中分别混炼10min,然后于175 在平板硫化仪上压成145mm 95mm 5mm的共混物片材。将不同的共混物片材在ZHY-W万能制样机上切成95mm 10 mm 5mm的长方形试条,测试拉伸和冲击强度。

1 3 仪器和测试方法

拉伸试验在LJ系列机械式拉力试验机上进行,测试温度25 ,相对湿度50%,拉伸速率10mm/ min。

冲击试验在CHARPY(XCJ-40)型冲击试验机上进行,试样带V型缺口,缺口半径为1mm,试样剩余厚度为4mm。

熔体质量流动速率(MFR)用 PXRZ-400C型熔体流动速率仪在230 下测试,样品用量5g,负荷2160g。每1min取样一次,共取样五次。

流变性能采用XLY- 型流变仪测试。毛细管长度40mm,直径 1mm,样品用量1 2g,测试温度180~210 ,测试压力1 96~49MPa。将毛细管加热到测试温度后加入样品,恒温10min后加负荷,记录测试曲线。

2 结果与讨论

2 1 熔体流变特性数据处理原理[9]

由于本实验所用毛细管的长径比为40,故在切应力不太大时可认为熔体在毛细管中的流动为稳态流动,可忽视端末效应。熔体表观粘度( a)可由

45

第31卷第3期2003年3月

塑料工业

C HINA PLASTICS INDUS TRY

作者简介:高俊刚,1946生,教授、博士生导师。主要从事高分子结构、粘性与流变学研究,编著 高分子材料 等3本专著,多次获河北省科技进步奖,在国内外学术刊物发表学术论文100余篇。

Hagen-Poiseuille 方程表示:

a = pR 4/(8QL )

(1)

式中, p =p -p 0,为毛细管两端的压力差,Pa;R 为毛细管半径,m;L 为毛细管长度,m;Q 为毛细管的体积流量,m 3

/s 。

本实验中:

Q = x / y Z /45 10-10

(2)

式中, x , y 分别为所取测量曲线的横向、

纵向坐标长度,mm;Z 为记录仪走纸速率,mm/h 。

熔体在管壁处所受的切应力为:

w = pR /(2L )

(3)熔体在管壁处的剪切速率为:

w =-d v /d R =4Q /( R 3

)

(4)

假定熔体在毛细管中的流动切应力( w )与剪切

速率( w )符合Ostwald-De Waele 幂率公式:

w =k n

w

(5)

式中,k 为比例系数,n 为非牛顿指数。

假定熔体流动的 a 符合Andrae 公式:

a =Ae - E /RT

(6)

式中,A 为常数; E 为表观粘流活化能,J/mol;T 为熔体温度,K;R 为气体状态常数(R =8 314J/mol K)。

2 2

共混物的流变行为

图1 mPE/PP 共混熔体的流变曲线Fig 1Rheological curves of mPE/PP blend mel ts

在180 下mPP/PP 共混物熔体的流变曲线见图1。由图1可看出,在切应力较小时, w 与 w 成线性关系,服从牛顿粘度定律。随着切应力的增加,各

试样的熔体均偏离牛顿流体性质,变为假塑性流体。但试样的组成不同,对切应力的敏感性不同。PP 最早出现假塑性流动,对切应力的变化最敏感,mPE 弹性体最迟出现假塑性流动,对切应力的变化最不敏感。随着mPE 用量的增加,出现假塑性流动所对应的切应力增大。这主要是由于高分子熔体流动是链段

蠕动的过程,高等规的PP 分子链呈H 31螺旋结构,链

间缠结较少,熔融后流动性能好。mPE 分子间相互作用力大,缠结点多,出现假塑性流动对应的切应力高,因而在较高的切应力下仍表现为牛顿性流动。PP 中加入mPE 增加了分子间的缠结,因而熔体假塑性流动滞后。

熔体的非牛顿指数是衡量熔体流变性的另一主要

参数,由式 可知:

ln w =ln k +n ln w

(7)

选取假塑性区数据以ln w 对ln w 作图,由线性回归可求得各试样的非牛顿指数(n ),n 值与试样中mPE 用量的关系如图2所示,mPE 、PP 的非牛顿指数分别为0 595、0 560。随着共混物中mPE 加入

量的增加,n 值明显下降,到40%左右出现低值点;然后n 值再随着共混物中mPE 的增加而上升,这一现象是与共混物的结构变化分不开的。由于聚合物链愈柔顺,缠结点愈多,链的解缠和滑移愈困难,聚合物的非牛顿性愈强[10]。随着mPE 加入,较少的mPE (10%)在共混物中呈 岛 式分布,对共混物的缠结程度影响很大,因此n 值变化较大。随着mPE 用量的增加, 岛 的分布密度增加,n 值明显减小,当mPE 用量达到40%左右,n 值出现一个最小值。mPE 再增加,mPE 相开始出现连续相,mPE 本体流变性逐渐发挥主要作用,n 值上升,假塑性下降。

图2 熔体的非牛顿指数(n)与mPE 含量的关系Fig 2Relationship of non -Newtonia index with mPE con ten t

in mPE/PP blend mel ts

2 3 熔体表观粘度与组成、温度和剪切速率的关系在180 恒温条件下,改变试样的剪切速率和组成可得图3、图4。由图3可知,试样熔体的表观粘度随剪切速率的增加而降低,这与通常的假塑性流体表现形式一致。不同试样的变化趋势不同,这同剪切速率随切应力的变化规律是一致的。由图4可看出,熔体的表观粘度随mPE 用量的增加而增大,但用量超过40%以后,表观粘度变化较慢。因为mPE 用量超过40%后,mPE 开始形成连续相,在共混物中逐渐占主导地位,粘度缓慢趋向纯mPE 的 a 。由图4

46 塑 料 工 业2003年

也看出,共混物熔体的粘度随温度的增加而降低,因此,提高加工温度,

有利于改善共混物的加工性能。

图3 熔体表观粘度( a )与剪切速率( w )的关系Fig 3Relati onship of a with w of mPE/PP blend

melts

图4 熔体表观粘度( a )与mPE 用量的关系Fig 4Relati onship of a with mPE con tent in mPE/PP blend melts

图5为230 ,2160g 负荷下测得的共混物的MFR ,由图5可知,随着mPE 用量的增加,MFR 呈负指数衰减且符合方程:

Y MF R =A +B e -x /t

其中A =3 2592,B =2 27123,t =18 78565,0 x <1这是由于很低的切应力不足以使共混物聚集态结构发生较大的变化,MFR 的变化更多地依赖于mPE 用量的增加所引起的共混物熔体结构的变化。这也说明MFR 数据不能完全反映聚合物熔体流变性。

改变试验温度,可测定试样表观粘度与温度的关系。根据式 有:

ln a =ln A +(- E /R ) (1/T )

(8)

以ln a 对1/T 作图,通过线性回归可求得各试样的表观粘流活化能( E ), E 与组成的关系如图5所示。由图5可见,mPE 用量不同,共混物熔体对温度的敏感性也不同。这是由于高分子材料的流动单元是链段, E 与分子链结构相关,而与总摩尔质量关系不大,凡是影响链柔顺性和缠结的因素都会影响 E [11]。

2 4 共混物的力学性能

图6为mPE 用量与共混物力学性能的关系。由

图6可知,共聚物的拉伸强度随着mPE 用量的增加而迅速下降,当mPE 的用量超过40%以后,下降的趋势有所减少。而冲击强度随着mPE 用量的增加而增加,在0~20%之间,冲击强度增加的不明显,当超过25%后,冲击强度迅速增加,超过40%后试样在冲击作用下不能完全断裂。拉伸强度曲线和冲击强度曲线在mPE 用量为40%左右相交,这说明mPE 用量为40%的共混物试样的力学性能最佳,对PP 的增韧效果最好,mPE 用量达25%时,可使PP 的抗冲强度提高一倍。

图5 共混熔体的MFR 、 E 与mPE 含量的关系Fi g 5Relationship of MFR and E with mPE content

in mPE/PP blend mel ts

图6 mPE/PP 共混物力学性能Fig 6Mechanical properties of mPE/PP blends

3 结论

mPE 适用于PP 的增韧改性。mPE 的增韧效果取决于共混物中mPE 的用量,当mPE 用量达到25%时,可明显提高PP 冲击强度和韧性。但mPE 用量过高,会引起共混物拉伸强度的下降。mPE/PP 共混物熔体的假塑性流动随mPE 用量的增加向更高切应力或更高剪切速率方向移动。当mPE 用量不超过40%时,共混物熔体的表观粘度相对较低。因此控制mPE 的用量在25%~40%左右,共混物既有较高的拉伸强度和韧性又有较好的加工性能。

参考文献

1 钱庆荣,陈庆化,肖荔人等 中国塑料,2000,14(10):

47 第31卷第3期高俊刚等:mPE 弹性体/PP 共混物的流变行为与力学性能

38

2 Fitz H G Kautschuk Gu mmi Kuns tsto,1993,46(5):374

3 蒋涛,江学良,路国红等 高分子材料科学与工程,2001,17(2):31

4 肖汉文,黄世强,何昌鑫 中国塑料,2001,15(4):25

5 Krulis Z Collect Czech Chem Commun,1993,58(11):2642

6 Fritz H G,Cai Q ,Boelz U Kautschuk Gummi Kunststo 1999,52(4):272

7 丘桂学,吴人洁 中国塑料,2001,15(5):46

8 丘桂学,吴人洁 塑料工业,2001,29(1):23

9 于茂赏,闰明涛,高俊刚等 中国塑料,2002,16(2):28

10 王贵恒 高分子材料成型加工原理 北京:化学工业出版

社,1996 32

11 吴其晔,巫静安 高分子材料流变学导论 北京:化学工

业出版社,1994 41

(本文于2002-09-18收到)

Rheological Behavior and Mechanical Properties of mPE Elastomers/PP Blends

GAO Jun -gang*,W ANG Dong,LI U Yue -you,YU Mao -shang

(College of Chemis try and Environment Science,Hebei University,Baoding 071002,China)

Abstracts:Metallocene polyethylene (mPE )was used to replace the conventional elastomer in the toughening modification of PP The rhe ological curves of mPE/PP blend melt under different proportions were recorded The influences of the composition of the blends,shear stress,shear ratio,and temperature on the rheological behavior and viscosity of the melt were discussed The non -Newtonian inde x (n),melting index (MI)and mechanical properties of the blends under different proportions were measured,providing theoretical basis for the blending modification of PP/mPE The results sho wed mPE was suitable for the toughening modification of PP,and the modification depended upon the mPE content in the blend When the mass fraction of mPE in the blend was up to 25%~40%,the blend had better tensile strength,toughness and processability The pseudoplastic flo w of the blend melt moved to higher shear stress or shear rate when mPE c ontent increased in the blend

Keywords:Metallocene Polyethylene;Polypropylene;Blending Modification;Rheological Behavior;Toughening

塑料工业 稿约

请采用电子邮件、邮寄等方式投稿,请务必留下您的联系电话,电子邮件地址和详细通讯地址。

文稿应附有中、英文摘要,并加3~8个关键词。图、表应尽量精简,图形、照片须清晰,分辨率600dpi 。图题、表题应附相应的英文译文。表格采用三线表。量、单位及其符号,应执行国家标准的规定。

参考文献著录格式如下:

期刊 序号作者 刊号,年,卷(期):页码 报纸 序号作者 报刊号,年-月-日(版次)

专著 序号作者 书名 其他责任者(如编者、译者) 版本(第1版不写) 出版地:出版者,出版年 页码

专著中析出的文献 序号析出文献作者 析出题名 析出其他责任者(如编者、译者) 见(英文用In):原文献责任者 原文献题名 版本(第1版不写) 出版地:出版者,出版年 页码

专利 序号专利申请者 专利国别(或地区),专利号 年份

学位论文 序号作者 论文题名:[学位论文(英文用dissertation)].出版地:出版者,出版年 会议文献 序号编者 会议文集名称,会议地点,年 出版地:出版者,出版年 页码

来稿录用与否,由本刊编委会专家及编辑部最后审定。收到本刊收稿回执后,如6个月未见通知可自行处理。来稿一经刊登,按规定付给稿酬,并赠送当期 塑料工业 1本。所有稿件一般不退,请自留底稿。请切勿一稿两投!

来稿请寄:成都市人民南路四段30号 塑料工业 编辑部(610041)电话:(028)85558516,85570801 传真:8570801E -mail:office@plas-t https://www.wendangku.net/doc/7f16271401.html,

48 塑 料 工 业

2003年

材料力学行为及性能

绪论§0.1 工程材料 工程材料分类(按其应用分) ?结构材料 依靠其力学性能得以发展和应用的材料。 ?功能材料 利用物质的声、光、电、磁、化学乃至生物性能得以发展和应用的材料。 (本课程所研究和讲述的重点在第一种,尤其是结构材料中的金属材料) §0.2 力学性能 材料抵抗外加载荷(不仅指外力和能量的作用,而且还包括环境因素例如温度、介质、加载速率等的影响)所引起的变形和断裂的能力。 §0.3 研究内容 研究材料在外力作用下的变形、断裂和寿命。 ?弹性 材料在外力作用下保持固有形状和尺寸的能力;以及在外力去除后恢复固有形状和尺寸的能力。 ?塑性 材料在外力作用下发生永久不可逆变形的能力。 ?强度 材料对塑性变形和断裂的抗力。 ?寿命 材料在外力的长期和重复作用下,或在外力和环境因素的复合作用下,抵抗失效的能力(时间长短)。 (以上只是定性地说明这些力学性能,如果要定量地说明它就必须用一些力学参量(应力、应变、应力场强度因子等)来表示这些力学性能。 如果我们说某材料的力学性能好,就是指这些力学参量的值高或低,所以人们通常将力学参量的临界值或规定值称为材料的力学性能指标。声学材料:隔音层光学材料:玻璃,镜片 电学材料:金属导线,电子元器件 磁学材料:磁头、磁卡 化学材料:高分子材料催化剂 生物材料:人工关节、人工骨骼 生活中常指后者

如:强度指标、塑性指标、韧性指标) 具体研究涉及的内容: ?材料(包括金属材料和非金属材料)在不同形式外力作用下,或者外力、温度、环境等因素的共同作用下,发生变 形、损伤和断裂的过程、机理和力学模型; ?评定力学性能的各项指标的意义(物理意义和工程实用意义)、各指标间的相互关系以及具体的测试技术; ?研究力学性能指标机理、影响因素以及改善或提高这些力学性能指标的方法和途径。 (注:材料力学性能的影响因素 内因:化学成分、组织结构、冶金质量、残余应力、表面和内部缺陷。 外因:载荷性质、载荷谱、应力状态、温度、环境介质等。) §0.4学习和研究材料力学性能的目的和意义 机械和工程结构的设计,应当达到所要求的性能,并且在规定的服役期内安全可靠地运行,同时也要具有经济性,即低的设计、制造和维修费用。 ①达到使用要求;②安全性;③经济性 然而,各种机械和结构零部件的使用条件各不相同,因而要选用不同的的材料制成零件,也需要采用不同的工艺手段来完成零件的实际制作。而材料的力学性能及其评定指标,是结构设计时选用材料、制订加工工艺的主要依据,也是评价结构质量的主要依据。 ?在零部件使用中,要求材料具有高的变形和断裂抗力,使零部件在受外力作用时能保持设计所要求的外形和尺寸, 并保证在服役期内安全地运行; ?在零部件的生产过程中,则要求材料具有优良的可加工性。 (例如,在金属的塑性成形中,要求材料具有优良的塑性和低的塑性变形抗力) 对于学生,必须具有材料力学性能方面的知识,以便在研究新材料和改善材料的过程中,能根据材料的使用要求,选用合适的现有材料或研制新材料,制订合适的加工工艺。 §0.5研究方法 ?理论分析 ?试验测定

材料力学性能

第一章 1.退火低碳钢在拉伸作用下的变形过程可分为弹性变形,不均匀屈服塑性变形,均匀塑性变形,不均匀集中塑性变形和断裂 2.弹性表征材料发生弹性变形的能力 3.应力应变硬化指数表征金属材料应变硬化行为的性能指标,反应金属抵抗均匀苏醒变形的能力 4.金属材料在拉伸试验时产生的屈服现象是其开始产生宏观塑性变形的一种标志 5. σs 呈现屈服现象的金属材料拉伸时试样在外力不断增加(保持恒定)仍能继续伸长时的应力称为屈服点,记作σs 6. σ0.2 屈服强度 7.断裂类型:韧性断裂和脆性断裂;穿晶断裂和沿晶断裂;解理断裂、纯剪切断裂和微孔聚集型断裂 8.塑性是指金属材料断裂前发生塑性变形的能力 9.韧性断裂和脆性断裂的断口形貌:①韧性断裂断口呈纤维状,灰暗色;中低碳钢断口形貌呈杯锥状,有纤维区,放射区和剪切唇三个区域②脆性断裂断口平齐而光亮,呈放射状或结晶状,有人字纹花样 10.沿晶断裂断口形貌:沿晶断裂冰糖状 11.常见力学行为:弹性变形,塑性变形和断裂 第二章 1.应力状态软性系数Tmax与σmax的比值 2.相对关系压缩试验α=2,扭转试验α=0.8 3(1)渗碳层的硬度分布---- HK或-显微HV (2)淬火钢-----HRC (3)灰铸铁-----HB (4)鉴别钢中的隐晶马氏体和残余奥氏体-----显微HV或者HK (5)仪表小黄铜齿轮-----HV (6)龙门刨床导轨-----HS(肖氏硬度)或HL(里氏硬度) (7)渗氮层-----HV (8)高速钢刀具-----HRC (9)退火态低碳钢-----HB (10)硬质合金----- HRA 第三章 1.冲击韧性指材料在冲击载荷作用下吸收塑性变形功和断裂功的能力,用Ak表示 2.冲击吸收功摆锤冲击试样前后的势能差 3.低温脆性实验温度低于某一温度tk时,会由韧性状态转变为脆性状态,冲击吸收功明显下降。原因:材料屈服强度随温度降低急剧增加的结果 4. 韧脆转变温度转变温度tk称为韧脆转变温度 第四章 1.断裂韧度(K IC )在平面应变条件下材料抵抗裂纹失稳扩展的能力(与组织有关) 2.应力场强度因子(K I)受外界条件影响的反映裂纹尖端应力场强弱程度的力学度量(与本身有关) 3.断裂韧度(G IC)表示材料阻止裂纹失稳扩展是单位面积所消耗的能量 4.K IC的测量标准三点弯曲试样,紧凑拉伸试样,F形拉伸试样和圆形紧凑拉伸试样

材料力学性能考试答案

《工程材料力学性能》课后答案 机械工业出版社 2008第2版 第一章 单向静拉伸力学性能 1、 试述退火低碳钢、中碳钢和高碳钢的屈服现象在拉伸力-伸长曲线图上的区别?为什么? 2、 决定金属屈服强度的因素有哪些?【P12】 答:内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。 外在因素:温度、应变速率和应力状态。 3、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。 4、 剪切断裂与解理断裂都是穿晶断裂,为什么断裂性质完全不同?【P23】 答:剪切断裂是在切应力作用下沿滑移面分离而造成的滑移面分离,一般是韧性断裂,而解理断裂是在正应力作用以极快的速率沿一定晶体学平面产生的穿晶断裂,解理断裂通常是脆性断裂。 5、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 6、 论述格雷菲斯裂纹理论分析问题的思路,推导格雷菲斯方程,并指出该理论的局限性。 【P32】 答: 212?? ? ??=a E s c πγσ,只适用于脆性固体,也就是只适用于那些裂纹尖端塑性变形可以忽略的情况。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1)应力状态软性系数—— 材料或工件所承受的最大切应力τ max 和最大正应力σmax 比值,即: () 32131max max 5.02σσσσσστα+--== 【新书P39 旧书P46】 (2)缺口效应—— 绝大多数机件的横截面都不是均匀而无变化的光滑体,往往存在截面的急剧变化,如键槽、油孔、轴肩、螺纹、退刀槽及焊缝等,这种截面变化的部分可视为“缺口”,由于缺口的存在,在载荷作用下缺口截面上的应力状态将发生变化,产生所谓的缺口效应。【P44 P53】 (3)缺口敏感度——缺口试样的抗拉强度σbn 的与等截面尺寸光滑试样的抗拉强度σ b 的比值,称为缺口敏感度,即: 【P47 P55 】 (4)布氏硬度——用钢球或硬质合金球作为压头,采用单位面积所承受的试验力计算而得的硬度。【P49 P58】 (5)洛氏硬度——采用金刚石圆锥体或小淬火钢球作压头,以测量压痕深度所表示的硬度 【P51 P60】。 (6)维氏硬度——以两相对面夹角为136。的金刚石四棱锥作压头,采用单位面积所承受

第三章_材料的力学行为

第三章材料的力学行为 金属经塑性变形后,不仅改变了外观和尺寸,内部组织和结构也发生了改变,其性能也发生了变化,所以,塑性变形也是改善金属材料性能的一个重要手段。 §3.1材料的塑性变形 实际应用的工程材料几乎都是多晶体,其变形与组成它的各个晶粒的变形行为密切相关。因此,首先研究金属单晶体的塑性变形,能使我们掌握晶体变形基本过程的实质,进一步理解多晶体的变形。 一、单晶体的塑性变形 在常温和低温下,单晶体塑性变形的主要方式:滑移和孪生。 1、滑移 滑移是单晶体中最主要的一种塑性变形方式。所谓滑移是晶体中的一部分相对于另一部分沿一定晶面发生相对的滑动。产生滑移的晶面和晶向,分别称为滑移面和滑移方向,滑移过程如图3-1所示。 滑移变有如下特点: <1>、滑移只能在切应力的作用下发生。 <2>、滑移常沿晶体中原子密度最大的晶面和晶向发生。 <3>、滑移时晶体的一不能粉相对于另一部分沿滑移 方向位移的距离为原子间距的整数倍,滑移结果在晶体 的表面上造成台阶。 <4>、滑移的同时必然伴随着晶体的转动。 2、孪生 在切应力作用下,单晶体有时还可以通过另一种方式 发生塑性变形,即晶体的一部分相对于另一部分沿着一 定的晶面(孪生面)产生一定角度的切变(即转动),这种变

形方式叫做"孪生"。如图3-2所示。 二、多晶体的塑性变形 多晶体的塑性变形与单晶体比较无本质上的差别。但由于晶界的存在,晶粒间位向的差异,以及变形过程中晶粒之间的相互牵制等等,多晶体的塑性变形过程要比单晶体复杂得多,并具有一些特点。 1、晶界和晶粒位向的影响 晶界和晶粒位向对塑性变形有显著的阻碍作用。因此,多晶体的塑性变形抗力总是高于单晶体。 2、多晶体塑性变形过程 当金属受力产生塑性变形时,处于软位向与外力成45度夹角方向的晶粒首先发生塑性变形,但它的塑性变形要受到周围不同位向晶粒的阻碍,特别是受到处于硬位向的晶粒阻碍,这使得塑性变形的抗力增大,即强度,硬度增加。 3、晶粒大小的影响 晶界对塑性变形起阻碍作用,晶界是滑移的主要障碍,能使变形抗力增大。晶界有强化作用,多晶体的塑性变形抗力显著高于金属单晶体,而且晶粒越细,晶界越多,其强化效果显著。 多晶体金属的屈服点与其晶粒直径之间的关系式为: 2/1-+=Kd i s σσ 式中 σS ——屈服点,单位Mpa ; σi ——常数,表示晶内对变形的阻力,大体相当于单晶体金属的屈服点; K y ——常数,表征晶界对强度影响的程度,与晶界结构有关,与温度关系 不大; d ——多晶体中各晶粒的平均直径,单位cm 。 §3.2 金属的冷塑性变形 金属经塑性变形后,在改变其外形尺寸的同时,其内部组织、结构及各种性能都发生了变化。若再对其进行加热,随加热温度的升高,变形金属将相继发生回复、再结晶等过程,尤以再结晶具有更重要的意义。 一、冷塑性变形对金属组织结构的影响 1、晶粒形状的变化

金属材料力学性能最常用的几项指标

金属材料力学性能最常用的几项指标 硬度是评定金属材料力学性能最常用的指标之一。 对于金属材料的硬度,至今在国内外还没有一个包括所有试验方法的统一而明确的定义。就已经标准化的、被国内外普通采用的金属硬度试验方法而言,金属材料硬度的定义是:材料抵抗另一较硬材料压入的能力。硬度检测是评价金属力学性能最迅速、最经济、最简单的一种试验方法。硬度检测的主要目的就是测定材料的适用性,或材料为使用目的所进行的特殊硬化或软化处理的效果。对于被检测材料而言,硬度是代表着在一定压头和试验力作用下所反映出的弹性、塑性、强度、韧性及磨损抗力等多种物理量的综合性能。由于通过硬度试验可以反映金属材料在不同的化学成分、组织结构和热处理工艺条件下性能的差异,因此硬度试验广泛应用于金属性能的检验、监督热处理工艺质量和新材料的研制。金属硬度检测主要有两类试验方法。一类是静态试验方法,这类方法试验力的施加是缓慢而无冲击的。硬度的测定主要决定于压痕的深度、压痕投影面积或压痕凹印面积的大小。静态试验方法包括布氏、洛氏、维氏、努氏、韦氏、巴氏等。其中布、洛、维三种测试方法是最长用的,它们是金属硬度检测的主要测试方法。而洛氏硬度试验又是应用最多的,它被广泛用于产品的检测,据统计,目前应用中的硬度计70%是洛氏硬度计。另一类试验方法是动态试验法,这类方法试验力的施加是动态的和冲击性的。这里包括肖氏和里氏硬度试验法。动态试验法主要用于大型的及不可移动工件的硬度检测。 1.布氏硬度计原理 对直径为D的硬质合金压头施加规定的试验力,使压头压入试样表面,经规定的保持时间后,除去试验力,测量试样表面的压痕直径d,布氏硬度用试验

材料力学性能-第2版课后习题答案

第一章单向静拉伸力学性能 1、解释下列名词。 1弹性比功:金属材料吸收弹性变形功的能力,一般用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。 2.滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落后于应力的现象。3.循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。 4.包申格效应:金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规定残余伸长应力降低的现象。 5.解理刻面:这种大致以晶粒大小为单位的解理面称为解理刻面。6.塑性:金属材料断裂前发生不可逆永久(塑性)变形的能力。 韧性:指金属材料断裂前吸收塑性变形功和断裂功的能力。 7.解理台阶:当解理裂纹与螺型位错相遇时,便形成一个高度为b的台阶。 8.河流花样:解理台阶沿裂纹前端滑动而相互汇合,同号台阶相互汇合长大,当汇合台阶高度足够大时,便成为河流花样。是解理台阶的一种标志。 9.解理面:是金属材料在一定条件下,当外加正应力达到一定数值后,以极快速率沿一定晶体学平面产生的穿晶断裂,因与大理石断裂类似,故称此种晶体学平面为解理面。 10.穿晶断裂:穿晶断裂的裂纹穿过晶内,可以是韧性断裂,也可以是脆性断裂。

沿晶断裂:裂纹沿晶界扩展,多数是脆性断裂。 11.韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆性断裂,这种现象称为韧脆转变 12.弹性不完整性:理想的弹性体是不存在的,多数工程材料弹性变形时,可能出现加载线与卸载线不重合、应变滞后于应力变化等现象,称之为弹性不完整性。弹性不完整性现象包括包申格效应、弹性后效、弹性滞后和循环韧性等 2、 说明下列力学性能指标的意义。 答:E 弹性模量 G 切变模量 r σ规定残余伸长应力 2.0σ屈服强度 gt δ金属材料拉伸时最大应力下的总伸长率 n 应变硬化指数 【P15】 3、 金属的弹性模量主要取决于什么因素?为什么说它是一个对组织不敏感的力学性能指标? 答:主要决定于原子本性和晶格类型。合金化、热处理、冷塑性变形等能够改变金属材料的组织形态和晶粒大小,但是不改变金属原子的本性和晶格类型。组织虽然改变了,原子的本性和晶格类型未发生改变,故弹性模量对组织不敏感。【P4】 4、 试述退火低碳钢、中碳钢和高碳钢的屈服现象在拉伸力-伸长曲线图上的区别?为什么? 5、 决定金属屈服强度的因素有哪些?【P12】 答:内在因素:金属本性及晶格类型、晶粒大小和亚结构、溶质元素、第二相。 外在因素:温度、应变速率和应力状态。 6、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险?【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程中不断地消耗能量;而脆性断裂是突然发生的断裂,断裂前基本上不发生塑性变形,没有明显征兆,因而危害性很大。 7、 剪切断裂与解理断裂都是穿晶断裂,为什么断裂性质完全不同?【P23】 答:剪切断裂是在切应力作用下沿滑移面分离而造成的滑移面分离,一般是韧性断裂,而解理断裂是在正应力作用以极快的速率沿一定晶体学平面产生的穿晶断裂,解理断裂通常是脆性断裂。 8、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 9、 论述格雷菲斯裂纹理论分析问题的思路,推导格雷菲斯方程,并指出该理论的局限性。【P32】 答: 2 12?? ? ??=a E s c πγσ,只适用于脆性固体,也就是只适用于那些裂纹尖端塑性变形可以忽略的情况。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1)应力状态软性系数—— 材料或工件所承受的最大切应力τmax 和最大正应力σmax 比值,即: () 32131max max 5.02σσσσσστα+--== 【新书P39 旧书P46】 (2)缺口效应—— 绝大多数机件的横截面都不是均匀而无变化的光滑体,往往存在截面的急剧变化,如键槽、油孔、轴肩、螺纹、退刀槽及焊缝等,这种截面变化的部分可视为“缺口”,由于缺口的存在,在载荷作用下缺口截面上的应力状态将发生变化,产生所谓的缺口效应。【P44 P53】 (3)缺口敏感度——缺口试样的抗拉强度σbn 的与等截面尺寸光滑试样的抗拉强度σb 的比值,称为缺口敏感度,即: 【P47 P55 】 (4)布氏硬度——用钢球或硬质合金球作为压头,采用单位面积所承受的试验力计算而得的硬度。【P49 P58】 (5)洛氏硬度——采用金刚石圆锥体或小淬火钢球作压头,以测量压痕深度所表示的硬度【P51 P60】。

材料力学性能

《材料力学性能[焊]》课程简介 课程编号:02044014 课程名称:材料力学性能[焊] / The mechanical property of materials 学分: 2.5 学时:40(实验: 8 上机: ) 适用专业:焊接技术与工程 建议修读学期:5 开课单位:材料科学与工程学院,材料加工工程系 课程负责人:陈汪林 先修课程:工程力学、材料科学基础、材料热处理 考核方式与成绩评定标准:闭卷考试,期末考试成绩70%,平时(包括实验)成绩30%。 教材与主要参考书目: 主要教材: 1.工程材料力学性能. 束德林. 机械工业出版社, 2007 参考书目: 1.材料力学性能. 郑修麟. 西北工业大学出版社, 1991 2.金属力学性能. 黄明志. 西安交通大学出版社, 1986 3. 材料力学性能. 刘春廷. 化学工业出版社, 2009 内容概述: 《材料力学性能》是焊接技术与工程专业学生必修的专业学位课程。通过学习本课程,使学生掌握金属变形和断裂的规律,掌握各种力学性能指标的本质、意义、相互关系及变化规律,以及测试技术。了解提高力学性能的方向和途径,并为时效分析提供一定基础。强调课堂讲授与实践教学紧密结合,将最新科研成果用于课程教学和人才培养的各个环节,最终使学生能够独立地进行材料的分析和研究工作。 The mechanical property of materials is a core and basic course for the students of specialty of welding. By the study on this course, the studies should be master the deformation and fracture mechanisms of metals, and understand the essence and significance of each mechanical property of metal materials, as well as their correlations, the laws of variation and corresponding test methods of each mechanical property of materials. In addition, the studies should understand how to improve the mechanical properties of materials, and provide relevant basis for the failure analysis of materials. This course emphasizes the close combination of classroom teaching and practice teaching, and the latest research results will be applied in the course of teaching and personnel training in all aspects. Finally, this course will make the students acquired the capability on conducting research by adopting reasonable technologies by oneself.

工程材料力学性能-第 版答案 束德林

《工程材料力学性能》束德林课后答案 机械工业出版社 2008第2版 第一章单向静拉伸力学性能 1、解释下列名词。 1弹性比功:金属材料吸收弹性变形功的能力,一般用金属开始塑性变形前单位体积吸收的最大弹性变形功表示。 2.滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落后于应力的现象。 3.循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。 4.包申格效应:金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规定残余伸长应力降低的现象。 5.解理刻面:这种大致以晶粒大小为单位的解理面称为解理刻面。6.塑性:金属材料断裂前发生不可逆永久(塑性)变形的能力。 韧性:指金属材料断裂前吸收塑性变形功和断裂功的能力。 7.解理台阶:当解理裂纹与螺型位错相遇时,便形成一个高度为b的台阶。 8.河流花样:解理台阶沿裂纹前端滑动而相互汇合,同号台阶相互汇合长大,当汇合台阶高度足够大时,便成为河流花样。是解理台阶的一种标志。

9.解理面:是金属材料在一定条件下,当外加正应力达到一定数值后,以极快速率沿一定晶体学平面产生的穿晶断裂,因与大理石断裂类似,故称此种晶体学平面为解理面。 10.穿晶断裂:穿晶断裂的裂纹穿过晶内,可以是韧性断裂,也可以是脆性断裂。 沿晶断裂:裂纹沿晶界扩展,多数是脆性断裂。 11.韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆性断裂,这种现象称为韧脆转变 12.弹性不完整性:理想的弹性体是不存在的,多数工程材料弹性变形时,可能出现加载线与卸载线不重合、应变滞后于应力变化等现象,称之为弹性不完整性。弹性不完整性现象包括包申格效应、弹性后效、弹性滞后和循环韧性等 2、 说明下列力学性能指标的意义。 答:E 弹性模量 G 切变模量 r σ规定残余伸长应力 2.0σ屈服强度 gt δ金属材料拉伸时最大应力下的总伸长率 n 应变硬化指 数 【P15】 3、 金属的弹性模量主要取决于什么因素?为什么说它是一个对 组织不敏感的力学性能指标? 答:主要决定于原子本性和晶格类型。合金化、热处理、冷塑性变形等能够改变金属材料的组织形态和晶粒大小,但是不改变金属原子的本性和晶格类型。组织虽然改变了,原子的本性和晶格

材料力学性能习题及解答库

第一章习题答案 一、解释下列名词 1、弹性比功:又称为弹性比能、应变比能,表示金属材料吸收弹性变形功的能力。 2、滞弹性:在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象。 3、循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力,称为金属的循环韧性。 4、包申格效应:先加载致少量塑变,卸载,然后在再次加载时,出现ζ e 升高或降低的现 象。 5、解理刻面:大致以晶粒大小为单位的解理面称为解理刻面。 6、塑性、脆性和韧性:塑性是指材料在断裂前发生不可逆永久(塑性)变形的能力。韧性:指材料断裂前吸收塑性变形功和断裂功的能力,或指材料抵抗裂纹扩展的能力 7、解理台阶:高度不同的相互平行的解理平面之间出现的台阶叫解理台阶; 8、河流花样:当一些小的台阶汇聚为在的台阶时,其表现为河流状花样。 9、解理面:晶体在外力作用下严格沿着一定晶体学平面破裂,这些平面称为解理面。 10、穿晶断裂和沿晶断裂:沿晶断裂:裂纹沿晶界扩展,一定是脆断,且较为严重,为最低级。穿晶断裂裂纹穿过晶内,可以是韧性断裂,也可能是脆性断裂。 11、韧脆转变:指金属材料的脆性和韧性是金属材料在不同条件下表现的力学行为或力学状态,在一定条件下,它们是可以互相转化的,这样的转化称为韧脆转变。 二、说明下列力学指标的意义 1、E(G): E(G)分别为拉伸杨氏模量和切变模量,统称为弹性模量,表示产生100%弹性变形所需的应力。 2、Z r 、Z 0.2、Z s: Z r :表示规定残余伸长应力,试样卸除拉伸力后,其标距部分的 残余伸长达到规定的原始标距百分比时的应力。ζ 0.2:表示规定残余伸长率为0.2%时的应力。 Z S:表征材料的屈服点。 3、Z b韧性金属试样在拉断过程中最大试验力所对应的应力称为抗拉强度。 4、n:应变硬化指数,它反映了金属材料抵抗继续塑性变形的能力,是表征金属材料应变硬 化行为的性能指标。 5、3、δ gt、ψ : δ是断后伸长率,它表征试样拉断后标距的伸长与原始标距的百分比。 Δgt 是最大试验力的总伸长率,指试样拉伸至最大试验力时标距的总伸长与原始标距的百

材料的力学行为要点

郑州铁路局电大教师教案第2-1 页 2 材料的力学行为 金属材料的性能包括:使用性能、工艺性能、经济性能。 使用性能包括:物理性能、化学性能、力学性能(或称机械性能)。 力学性能:指金属材料在外力作用下所表现出来的性能,是机械设计的重要依据,包括强度、塑性、硬度、冲击韧度、疲劳极限和断裂韧度等。 2.1.1 强度和塑性 1、强度 概念:金属材料抵抗朔性变形和断裂的能力。 分类:抗拉、抗压、抗弯、抗扭、抗剪强度 (1)拉伸试验 试验方法:拉伸试验 标准拉伸试样:长试样L0=10d0 短试样L0=10d0 拉伸曲线:力——伸长曲线 四个变形阶段: 1)oe弹性变形阶段 2)es屈服阶段 3)sb强化阶段 4)bk缩颈阶段 ⑵强度指标 屈服强度σs(又称屈服点): 概念:在拉伸过程中力不增加(保持恒定),试样仍能继续伸长时的应力。 σs=F s/S0 规定残余伸长应力(σr0。2称条件屈服极限): σr=F r/S0 抗拉强度σb 概念:在拉伸条件下所能承受的最大应力值。 σb=F b/S0 2、塑性 概念:断裂前材料发生不可逆永久变形的能力。 表达方式:断后伸长率和断面收缩率。

郑州铁路局电大教师教案 第 2-2 页 断后伸长率 δ=ΔL /L 0 断面收缩率 ψ=ΔS /S 0 δ、ψ数值越大,材料的塑性越好。 2.1.2 硬度 硬度的概念:金属材料表面抵抗其它更硬物体压入的能力。 硬度的测试方法:压入法(布、洛、维氏及显微硬度)。 划痕法(莫氏硬度)。 回跳法(肖氏硬度) 一、布氏硬度: 1、测试原理 (GB231-84) HBS (HBW )=0.102F πDh =0.102×2F πD(D-22d D -) 2、实验条件 压头,载荷,载荷保持时间 压头:材料——淬火钢球,硬质合金球 直径 D ——10mm ,5 mm ,2.5 mm ,1 mm 载荷:F /D 2=30(钢铁30,铜10,铅5) 载荷保持时间 t :12秒,30秒,60秒 3、标注方法 淬火钢球 225HBS 10/1000/30 硬质合金球 500HBW 5/750/10 4、适用范围 测量原材料、退火和正火钢、铸铁、非铁金属的硬度 二、洛氏硬度 1、测试原理 测量压痕深度,确定硬度值。 压头 顶角1200金钢石圆锥体或直径为Φ1.588(1/16吋)的淬火钢球。 HR= 002 .0h K - 2、实验条件 标尺,压头,载荷

衡量金属材料力学性能的指标名称 符 基本单位及其含义说明

指标 法定计量单位 计算公式 试验仪器 含义说明 名称 符号 名称 单位 弹性 弹性是指金属在外力作用下产生变形,当外力取消后又恢复到原来的形状和大小的一种特性 弹性指标 正弹性模量 E 兆帕〔斯卡〕 MPa 式中 σ──应力 ε──应变 P ──垂直应力(N ) l 0──试样原长(mm ) F 0──试样原来的横截面积(mm 2) Δl ──绝对伸长量(mm ) 拉伸试验机或万能材料试验机 金属在弹性范围内,外力和变形成比例地增长,即应力与应变成正比例关系时(符合虎克定律),这个比例系数就称为弹性模数或弹性模量。根据应力,应变的性质通常又分为:正弹性模数(E )和剪切弹性模数(G ),弹性模数的大小,相当于引起物体单位变形时所需应力之大小,所以,它在工程技术上是衡量材料刚度的指标,弹性模数愈大,刚度也愈大,亦即在一定应力作用下,发生的弹性变形愈小 切变弹性模量 G 兆帕〔斯卡〕 MPa 式中 ──切应力 ──相应的扭转滑移 M ──扭转力矩 l 0──试样计算长度(mm ) ──计算长度l 0两端的扭 转角度(经度) ──扭转时试样截面相对于轴线的极惯性矩(对圆截面 )(mm 4) 扭转试验机或万能材 料试 验机 比例极限 σp 兆帕 〔斯卡〕 MPa 式中 ──比例极限载荷(N ) F ──试样横截面积 (mm 2) 拉伸试验机 或万 能材 料试验机 指伸长与负荷成正比地增加,保持直线关系,当开始偏离直线时的应力称比例极限,但此位置很难精确测定,通常把能引起材料试样产生残余变形量为试样原长的0.001%或0.003%、0.005%、0.02%时的应力,规定为比例极限 弹性极限 σe 兆帕〔斯卡〕 MPa 式中 ──弹性极限载荷(N ) F ──试样横截面积(mm 2) 拉伸试验机或万 能材 料试 验机 这是表示金属最大弹性的指标,即在弹性变形阶段,试样不产生塑性变形时所能承受的最大应力,它和σp 一样也很难精确测定,一般多不进行测定,而以规定的σp 数值代替之 强度 强度指金属在外力作用下,抵抗塑性变形和断裂的能力 强度极限 σ 兆帕〔斯卡〕 MPa 式中 ──最大载荷(N ) F ──试样横截面积(mm 2) 指金属受外力作用,在断裂前,单位面积上所能承受的最大载荷 抗拉强度 σb 兆帕〔斯卡〕 MPa 式中 ──最大拉力(N ) F ──试样横截面积(mm 2) 拉伸试验机 或万 能材 料试验机 指外力是拉力时的强度极限,它时 衡量金属材料强度的主要性能指标

材料力学性能-第2版课后习题答案

第一章单向静拉伸力学性能 1、 解释下列名词。 2. 滞弹性:金属材料在弹性范围内快速加载或卸载后,随时间延长产生附加弹性应变的现象称为滞弹性,也就是应变落 后于应力的现象。 3?循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力称为循环韧性。 4?包申格效应: 金属材料经过预先加载产生少量塑性变形,卸载后再同向加载,规定残余伸长应力增加;反向加载,规 定残余伸长应力降低的 现象。 11. 韧脆转变:具有一定韧性的金属材料当低于某一温度点时,冲击吸收功明显下降,断裂方式由原来的韧性断裂变为脆 性断裂,这种现象称 为韧脆转变 2、 说明下列力学性能指标的意义。 答:E 弹性模量G 切变模量 r 规定残余伸长应力 0.2屈服强度 gt 金属材料拉伸时最大应力下的总伸长率 n 应 变硬化指数 【P15】 3、 金属的弹性模量主要取决于什么因素?为什么说它是一个对组织不敏感的力学性能指标? 答:主要决定于原子本性和晶格类型。合金化、热处理、冷塑性变形等能够改变金属材料的组织形态和晶粒大小,但 是不改变金属原子的本性和晶格类型。组织虽然改变了,原子的本性和晶格类型未发生改变,故弹性模量对组织不敏 感。【P4】 4、 现有4 5、40Cr 、35 CrMo 钢和灰铸铁几种材料,你选择哪种材料作为机床起身,为什么? 选灰铸铁,因为其含碳量搞,有良好的吸震减震作用,并且机床床身一般结构简单,对精度要求不高,使用灰铸铁可 降低成本,提高生产效率。 5、 试述韧性断裂与脆性断裂的区别。为什么脆性断裂最危险? 【P21】 答:韧性断裂是金属材料断裂前产生明显的宏观塑性变形的断裂,这种断裂有一个缓慢的撕裂过程,在裂纹扩展过程 中不断地消耗能量;而脆性断裂是突然发生的断裂, 断裂前基本上不发生塑性变形, 没有明显征兆,因而危害性很大。 6、 何谓拉伸断口三要素?影响宏观拉伸断口性态的因素有哪些? 答:宏观断口呈杯锥形,由纤维区、放射区和剪切唇三个区域组成,即所谓的断口特征三要素。上述断口三区域的形 态、大小和相对位置,因试样形状、尺寸和金属材料的性能以及试验温度、加载速率和受力状态不同而变化。 7、 板材宏观脆性断口的主要特征是什么?如何寻找断裂源? 断口平齐而光亮,常呈放射状或结晶状,板状矩形拉伸试样断口中的人字纹花样的放射方向也 与裂纹扩展方向平行,其尖端指向裂纹源。 第二章 金属在其他静载荷下的力学性能 一、解释下列名词: (1 )应力状态软性系数—— 材料或工件所承受的最大切应力T max 和最大正应力(T max 比值,即: (3)缺口敏感度一一缺口试样的抗拉强度 T bn 的与等截面尺寸光滑试样的抗拉强度 T b 的比值,称为缺口敏感度,即:【P47 P55】 max 1 3 max 2 1 0.5 2 3 【新书P39旧书P46】

工程材料力学行为

作业习题>>第一章材料单向静拉伸载荷下的力学性能 一、解释下列名词 滞弹性:在外加载荷作用下,应变落后于应力现象。 静力韧度:材料在静拉伸时单位体积材科从变形到断裂所消耗的功。 弹性极限:试样加载后再卸裁,以不出现残留的永久变形为标准,材料能够完全弹性恢复的最高应力。 比例极限:应力—应变曲线上符合线性关系的最高应力。 二、金属的弹性模量主要取决于什么?为什么说它是一个对结构不敏感的力学姓能? 答案:金属的弹性模量主要取决于金属键的本性和原子间的结合力,而材料的成分和组织对它的影响不大,所以说它是一个对组织不敏感的性能指标,这是弹性模量在性能上的主要特点。改变材料的成分和组织会对材料的强度(如屈服强度、抗拉强度)有显著影响,但对材料的刚度影响不大。 三、什么是包辛格效应,如何解释,它有什么实际意义? 答案:包辛格效应就是指原先经过变形,然后在反向加载时弹性极限或屈服强度降低的现象。特别是弹性极限在反向加载时几乎下降到零,这说明在反向加载时塑性变形立即开始了。 包辛格效应可以用位错理论解释。第一,在原先加载变形时,位错源在滑移面上产生的位错遇到障碍,塞积后便产生了背应力,这背应力反作用于位错源,当背应力(取决于塞积时产生的应力集中)足够大时,可使位错源停止开动。背应力是一种长程(晶粒或位错胞尺寸范围)内应力,是金属基体平均内应力的度量。因为预变形时位错运动的方向和背应力的方向相反,而当反向加载时位错运动的方向与原来的方向相反了,和背应力方向一致,背应力帮助位错运动,塑性变形容易了,于是,经过预变形再反向加载,其屈服强度就降低了。这一般被认为是产生包辛格效应的主要原因。其次,在反向加载时,在滑移面上产生的位错与预变形的位错异号,要引起异号位错消毁,这也会引起材料的软化,屈服强度的降低。 实际意义:在工程应用上,首先是材料加工成型工艺需要考虑包辛格效应。其次,包辛格效应大的材料,内应力较大。另外包辛格效应和材料的疲劳强度也有密切关系,在高周疲劳中,包辛格效应小的疲劳寿命高,而包辛格效应大的,由于疲劳软化也较严重,对高周疲劳寿命不利。 作业习题>>第二章金属在其他静载荷下的力学性能 一、解释下列名词: (1)应力状态软性系数——材料最大且盈利与最大正赢利的比值,记为α。 (2)缺口效应——缺口材料在静载荷作用下,缺口截面上的应力状态发生的变化。 (3)缺口敏感度——金属材料的缺口敏感性指标,用缺口试样的抗拉强度与等截面尺寸光滑试样的抗拉强度的比值表示。 (4)布氏硬度——用钢球或硬质合金球作为压头,采用单位面积所承受的试验力计算而得的硬度。 (5)洛氏硬度——采用金刚石圆锥体或小淬火钢球作压头,以测量压痕深度所表示的硬度。 (6)维氏硬度——以两相对面夹角为136。的金刚石四棱锥作压头,采用单位面积所承受的试验力计算而得的硬度。 (7)努氏硬度——采用两个对面角不等的四棱锥金刚石压头,由试验力除以压痕投影面积得到的硬度。 (8)肖氏硬度——采动载荷试验法,根据重锤回跳高度表证的金属硬度。 (9)里氏硬度——采动载荷试验法,根据重锤回跳速度表证的金属硬度。

材料的力学行为及性能

第二章 材料在其他静载荷下的力学性能 研究材料在常温静载荷下的力学性能时,除采用单向静拉伸试验方法外,有时还选用压缩、弯曲、扭转等试验方法,目的是: ①很多机件在服役过程中常承受弯矩、扭矩或轴向压力的作用,有必要测定试样在相应承载条件下的力学性能指标,做为设计和选材的依据;(实际中存在) ②不同的加载方式产生不同的应力状态,材料在不同应力状态中表现的力学性能不完全相同,因此,应选用不同应力状态的试验方法。(和单向拉伸应力状态不同) 本章介绍压缩、弯曲、扭转和剪切等试验方法及测定的力学性能指标 §2.1 应力状态柔度因数(软性系数) 一、柔度因数 塑性变形和断裂是金属材料在静载荷下失效的两种主要形式,它们是金属所能承受的应力达到其相应的强度极限而产生的。当金属所受的最大切应力τmax 达到屈服强度τs 时,产生屈服;当τmax 达到切断强度τk 时,产生剪切型断裂;当最大正应力S max 达到正断强度S k 时,产生正断型断裂。但同一种金属材料,在一定承载条件下产生何种失效方式,除与自身的强度大小有关以外,还与承载条件下的应力状态有关。不同的应力状态,其最大正应力与最大切应力的相对大小是不一样的。 考虑到三向应力状态下另外两向应力的贡献,因此材料的最大正应力的计算采用第二强度理论给出: 即:不再采用S max =σ1 而采用(第二强度理论): ()max 123S σνσσ=-+ 称为最大当量正应力 最大切应力由第三强度理论给出: 13 max 2 σστ-=

观塑性变形,属正断型脆性断裂; ②单向拉伸(α=0.5)时,先与τs线相交,发生塑性变形(屈服),然后与S k线相交,发生正断,属正断型的韧性断裂; ③扭转(α=0.8)时,先与τs线相交,发生塑性变形(屈服),然后与τk线相交,发生切断,属于切断型的韧性断裂。 即:相同的材料在不同应力状态下表现出不同的断裂模式,也可称为在不同应力状态条件下的韧脆转变。(材料在其他外界因素下也会发生韧脆转变,因涉及到具体的试验测试手段,因此后面讲。) §2.2 材料在轴向压缩载荷下的力学行为(单向压缩试验)一、试样型式 常用的压缩试样为圆柱体(也可采用立方体或棱柱体), 为防止压缩时试件失稳,试件的高度与直径之比h0/d0=1.5~2.0,同时h0/d0越大,抗压强度越低,因此对于几何形状的试件,需要保证h0/d0为定值。(GB7314-87)二、试验过程 ①为保证两端面的自由变形,试件的两端面必须光滑平整(涂润滑油、石墨);或者将试样的端面加工成圆锥凹面,使锥面的倾角等于摩擦角,即tanα=f,f为摩擦因数,也要将压头改成相应的锥体; ②压缩可以看作是反向拉伸,因此,拉伸试验中所定义的各个力学性能指标和相应的计算公式,在压缩试验中基本可以应用; 1-高塑性材料;2-低塑性材料1-拉伸;2-压缩

金属力学性能测试及复习答案

金属力学性能复习 一、填空题 1.静载荷下边的力学性能试验方法主要有拉伸试验、弯曲试验、扭转试验和压缩试验等。 2. 一般的拉伸曲线可以分为四个阶段:弹性变形阶段、屈服阶段、均匀塑性变形阶段和非均匀塑性变形阶段。 3. 屈服现象标志着金属材料屈服阶段的开始,屈服强度则标志着金属材料对开始塑性变形或小量塑性变形能力的抵抗。 4. 屈强比:是指屈服强度和抗拉强度的比值,提高屈强比可提高金属材料抵抗开始塑性变形的能力,有利于减轻机件和重量,但是屈强比过高又极易导致脆性断裂。 5. 一般常用的的塑性指标有屈服点延伸率、最大力下的总延伸率、最大力下的非比例延伸率、断后伸长率、断面收缩率等,其中最为常用的是断后伸长率和断面收缩率 。 6. 金属材料在断裂前吸收塑性变形功和断裂功的能力称为金属材料的韧性。一般来说,韧性包括静力韧性、冲击韧性和断裂韧性。 7. 硬度测试的方法很多,最常用的有三种方法:布氏硬度测试方法、络氏硬度的试验方法和维氏硬度实验法。 8. 金属材料制成机件后,机件对弹性变形的抗力称为刚度。它的大小和机件的截面积及其弹性模量成正比,机件刚度=E 〃S. 9. 金属强化的方式主要有:单晶体强化、晶界强化、固溶强化、以及有序强化、位错强化、分散强化等(写出任意3种强化方式即可)。 10. 于光滑的圆柱试样,在静拉伸下的韧性端口的典型断口,它由三个区域组成:纤维区、放射区、剪切唇区。 11. 变形速率可以分为位移速度和应变速度。 二、判断题 1.在弹性变形阶段,拉力F 与绝对变形量之间成正比例线性关系;(√) 若不成比例原因,写虎克定律。 2.在有屈服现象的金属材料中,其试样在拉伸试验过程中力不断增加(保持恒定)仍能继续伸长的应力,也称为抗服强度。(×) 不增加,称为屈服强度。 3.一般来讲,随着温度升高,强度降低,塑性减小。(×) 金属内部原子间结合力减小,所以强度降低塑性增大。 4.络氏硬度试验采用金刚石圆锥体或淬火钢球压头,压入金属表面后,经规定保持时间后卸除主实验力,以测量压痕的深度来计算络氏硬度。压入深度越深,硬度越大,反之,硬度越小。(×) 络氏硬度公式 5.金属抗拉强度b σ与布氏硬度HB 之间有以下关系式:b σ=K ?HB ,这说明布氏硬度越大,其抗拉强度也越大。(√) 6.弹性模量E 是一个比例常数,对于某种金属来说,它是一种固有的特性。(√) 7.使用含碳量高(含碳量为0.5-0.7%)的钢,不能提高机件吸收弹性变形功。(×) 8.脆性断裂前不产生明显的塑性变形,即断裂产生在弹性变形阶段,吸收的能量很小,这种断裂是可预见的。(×)

金属材料力学性能代 含义

金属材料力学性能代号含义 名称代号单位含义 抗拉强度σb MPa 或 N/mm^2材料试样受拉力时,在拉断前所承受的最大应力.抗压强度σbc MPa 或 N/mm^2材料试样受压力时,在压坏前所承受的最大应力.抗弯强度σbb MPa 或 N/mm^2材料试样受弯曲力时,在破坏前所承受的最大应力.抗剪强度τMPa 或 N/mm^2材料试样受剪力时,在剪断前所承受的最大剪应力. 抗扭强度τb MPa 或 N/mm^2材料试样受扭转力时,在扭断前所承受的最大剪应力 屈服点σs MPa 或 N/mm^2材料试样在拉伸过程中,负荷不增加或开始有所降低而变形继续发生的现象称为屈服. 屈服时的最小应力称为屈服点和屈服极限. 屈服强度σ0.2MPa 或 N/mm^2材料试样在拉伸过程中, 负荷不增加或开始有所降低而变形继续发生的现象称为屈服. 对某些屈服现象不明显的金属材料, 测定屈服点比较困难,为便于测量,通常按其产生永久变形量等于试样原长0.2%时的应力称为屈服度或条件屈服强度. 弹性极限σcσc 材料能保持弹性变形的最大应力. 真实弹性极限难以测定, 实际规定按永久变形为原长的0.005%时的应力值表示. 比例极限σp MPa 或 N/mm^2在弹性变形阶段, 材料所承受的和应变能保持正比的最大应力,称比例极限. σp与σc两数值很接近,一般常互相通用. 弹性模量E MPa 或 N/mm^2在比例极限的范围内, 应力与应变成正比时的比例常数,衡量材料刚度的指标. E=σ/ε ε——试样纵向线应变. 切变模量G MPa 或 N/mm^2在比例极限的范围内, 应力与应变成正比时的比例常数,衡量材料刚度的指标. G=τ/γ γ——试样切应变. 泊松比μ在弹性范围内, 试样横向线应变与纵向线应变的比值. μ=|ε/ε'| ε'= -με, ε'——试样横向线应变.

- 材料力学性能

- 材料力学性能01.

- 材料的力学行为及性能

- 材料力学性能第二章

- 材料力学性能符号及含义

- 1-3材料的力学性能和工艺性能

- 材料的力学行为及性能

- 材料的力学行为

- 材料的力学行为

- 材料的力学行为和性能共25页文档

- 材料力学性能符号及含义

- 材料力学性能符号及含义

- 材料力学性能课后答案(时海芳任鑫)

- 材料力学性能与指标

- 材料力学行为及性能

- 材料力学性能试题A

- 材料力学性能答案

- 材料力学性能考试题及答案要点

- 材料的力学行为和性能

- 材料力学性能考试题与答案

- 实验三 宏汇编语言程序上机过程及调试1

- 实验一、汇编语言程序的上机过程及调试

- 水泥稳定土类基层施工工艺标准(路拌法与厂拌法)

- 水泥稳定碎石基层与底基层路拌法与集中厂拌法的优缺点

- 水泥稳定土施工的技术要求

- 水泥稳定土施工的技术要求

- 路面施工方案水泥稳定土(粒料)

- 水泥稳定土施工工艺

- 路拌法施工水泥石灰稳定土底基层施工工法

- 水泥稳定土施工方案

- 公路水泥稳定土基层施工方案

- 公路水泥稳定土施工方案

- 梳状谱信号机理与仿真技术

- 光电实验讲义(谢一、2)

- 光电检测技术光电检测技术试卷(练习题库)(2023版)

- 梳状谱发生器电路设计

- 光电检测期末复习

- 光电检测答案

- 一种基于FPGA的数字可控梳状谱发生器设计

- 传感技术智慧树知到课后章节答案2023年下哈尔滨工业大学