近10年中国轧钢的技术进步

第20卷第10期 2010年10月

中国冶金China M etallurg y

V ol.20,N o.10October 2010

近10年中国轧钢的技术进步

翁宇庆1, 康永林2

(1.中国金属学会,北京100711; 2.北京科技大学材料学院,北京100083)

摘 要:简要总结介绍了近10年中国轧钢技术进步的情况,其中包括:1)近10年中国钢材产量和品种结构的发展;2)热轧宽带钢、宽厚板、大型冷连轧、三辊连轧管机组生产线的技术集成与开发,以及薄板坯连铸连轧生产线等轧钢装备现代化的发展;3)半无头轧制、薄规格轧制、100m 长尺钢轨轧制,新一代控制冷却技术等轧钢工艺技术的进步;4)轧制过程组织性能控制研究与应用,高性能高强度中厚板、冷轧带钢、长材及管材等生产技术与品种开发。最后,对今后轧钢生产技术的发展作了展望。

关键词:轧钢;轧钢装备;钢材品种;组织性能;节能减排

中图分类号:T F 33 文献标志码:A 文章编号:1006 9356(2010)10 0011 13

Steel Rolling Technology Progress in China in the Past Ten Years

WENG Yu qing 1, KAN G Yong lin 2

(1.T he Chinese Society fo r M eta ls,Beijing 100711,China; 2.U niver sity o f Science and T echnolo g y Beijing ,

Beijing 100083,China)

Abstract:T he steel rolling technology pr ogress in China during past ten years is summarily intr oduced,which includes:1)Development of steel production and product rang es and structur es in China in near ly ten years;2)T he technology integra tion and development of hot rolling wide strip steel,widen and heavy plate,larg e cold continuous rolling,three roll continu ous rolling unit productio n line,and the development of modern equipment of thin slab casting and rolling;3)T he rolling techno logy progress of semi endless rolling ,thin strip rolling ,100m long rail rolling ,and new generation controlled cool ing;4)Research and application of structure and properties during rolling process,and production technolog y and variety develo pment of high perfo rmance and high str ength medium heavy plate,cold ro lled strip,long products and tubes;finally,prospecting the future development of steel rolling technology.

Key words:steel rolling ;steel r olling equipment;steel product ion;structure pro per ties;ener gy conserv ation and em ission reductio n

作者简介:翁宇庆(1940 )男,中国工程院院士; E mail :w en g@https://www.wendangku.net/doc/8b1315830.html,; 收稿日期:2010 09 07

近10年来,中国的轧钢领域随着经济的高速发展,无论是在生产线成套装备的技术集成与开发,还是轧制工艺控制技术及高性能高强度钢材品种的研究开发方面都有了长足的进步。这些技术进步的成果不仅在中国国民经济现代化建设中发挥了重要的作用,同时也为促进国际轧钢技术的进步和交流建立了新的基础。这些进步主要表现在以下几个方面。

1 近10年中国钢材产量和品种结构的发展

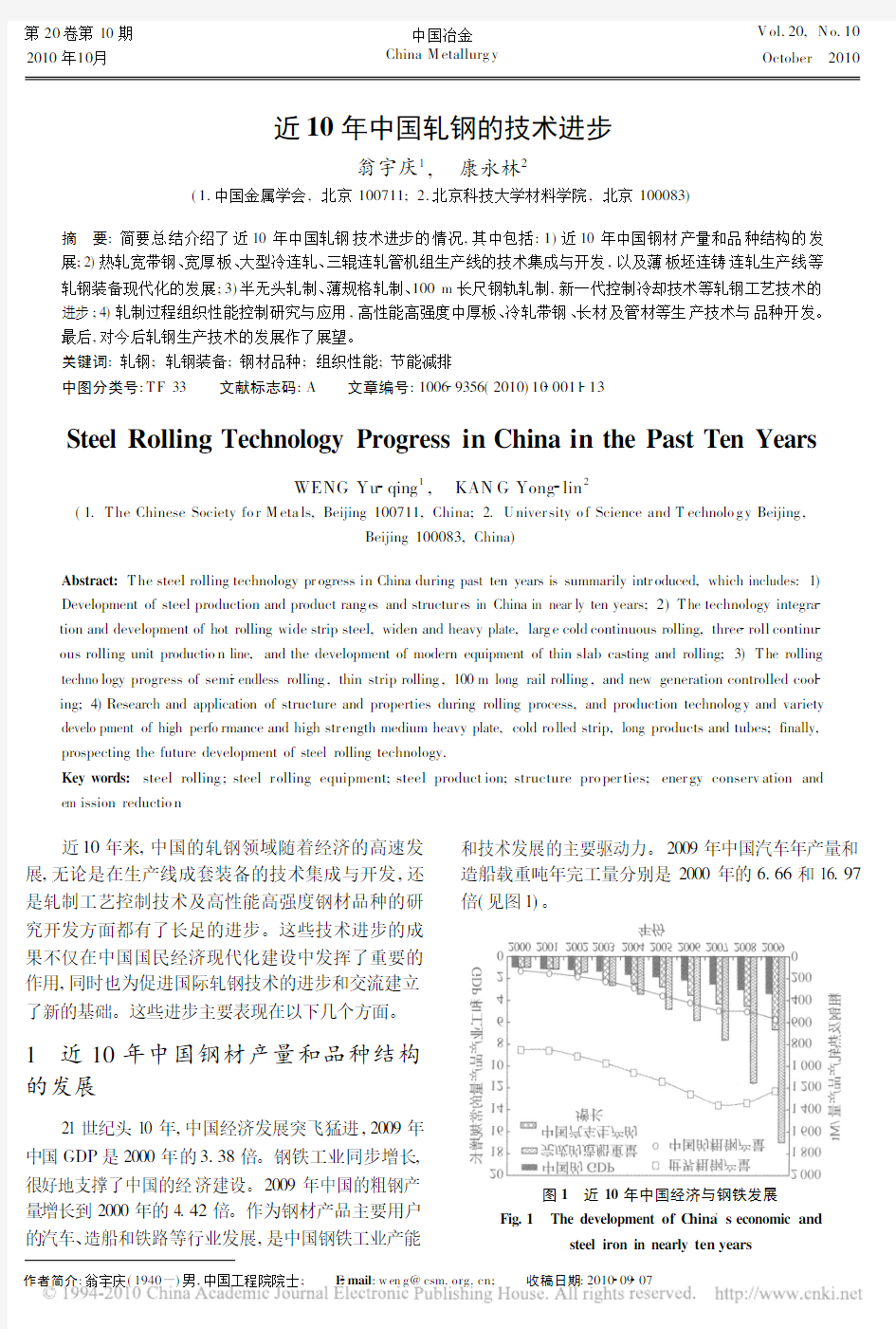

21世纪头10年,中国经济发展突飞猛进,2009年中国GDP 是2000年的3.38倍。钢铁工业同步增长,很好地支撑了中国的经济建设。2009年中国的粗钢产量增长到2000年的4.42倍。作为钢材产品主要用户的汽车、造船和铁路等行业发展,是中国钢铁工业产能

和技术发展的主要驱动力。2009年中国汽车年产量和造船载重吨年完工量分别是2000年的6.66和16.97倍(见图1)。

图1 近10年中国经济与钢铁发展Fig.1 The development of C hina s economic and

steel iron in nearly ten years

中国冶金第20卷

钢材的产量增加、结构调整和技术进步为这些行业发展提供了基本保证(见图2)

[1]

。

图2 近10年各类轧材产量变化Fig.2 The changes of various rolling products

in nearly ten years

2000年以来,中国各类轧材产量都在稳步增加,除个别年份以外,年增长率都在20%以上,即使在受全球金融危机影响较大的2008年,轧材产量仍然增加了4.02%,2009年更是同比增长了18.5%。同时,板管比总体上都保持了逐年增长的态势,不断适应了经济建设对不同品种轧材的需求。2009年由于国家拉动经济的刺激政策,促进对建设用长材需求的增加,但板管比仍然保持在50.78%[1]。

虽然中国各类轧材产量都在稳步增加,并且有一定的出口量,2006年以后出口量超过了进口量,但与中国轧材总产量相比,最高的年份也只占钢材产量的11 2%,因此中国轧材产量的增加,主要是满足国内旺盛的需求(见图3)[1]

。另外,中国钢材的出口,与国际经济发展密切相关。从2001年到2007年,全球GDP 的增长率从2.27%增长到5.16%[2],同期中国钢材出口量也逐年增加,而2008年和2009年,全球GDP 的增长率回落到3.00%和-1.06%,相应地中国钢材出口量也明显减少。因此,中国钢材出口是应全球经济增长所需。另外,

中

图3 近10年轧材进出口量的变化

Fig.3 Export and import volume in nearly ten years

国每年还有较大的钢材进口量,2003年钢材进口达到了3720万t,其他年份也都保持在1500万t 以

上[1],这些产品满足了国内需求。

从近10年主要轧材进出口变化来看,2003年以后,热轧板带和冷轧薄板出口量不断增加、进口量不断减少,分别在2005年和2006年出口量超过进口量。宽幅轧机数量的增加对此趋势有明显的贡献。尽管如此,2009年仍然进口614万t 热轧板带和773万t 冷轧薄板。长材、无缝钢管、镀锌板带和涂层板带的进出口变化趋势总体上与冷热轧板带类似,但镀锌板带出口量从未超过进口量,且2007年后出口量如长材出口量一样急剧减

少,其他主要品种则是在2008年后出口量明显减少。10年来,硅钢产量不断增加,无取向硅钢和取向硅钢的产量分别在2004年后和2005年增速加快。无取向硅钢产量增加,带来了进口量减少和一定程度的出口量增加,但取向硅钢产量的增加总体上并没有降低2009年以前进口量增加的趋势。10年来主要轧材进出口变化表明,虽然中国轧线产能和技术水平提升降低了对进口品种的依赖程度,但一些高等级产品的生产能力还应有较大的提升空间[1]。

近10年中国轧制技术水平的提高,大大提升了轧材的绿色制造水平。图4为近10年间轧制工序的能耗水平和板带轧机数量的变化[1]。两者的对应关系极为明显,具有新技术的新产线增加,不断降低了轧制工序的能耗水平。

目前中国各类轧线产能利用率保持在80%以上(见图5)[1],但随着近几年新的轧钢生产线的建设,产能过剩的矛盾正在凸现。

图4 近10年轧制工序能耗水平变化

Fig.4 Changes of energy consumption lever

of rolling process

12

第10期翁宇庆等:近10

年中国轧钢的技术进步图5 近10年轧线产能利用率变化Fig.5 C hanges of the rolling capacity utilization

in nearly ten years

2 轧钢装备现代化的发展

近年来,中国的钢铁企业在轧钢装备现代化方面取得了令人瞩目的进步,已经形成了能够自主集成开发大型现代化轧钢生产线及装备的能力,在现代化热轧宽带钢生产线、大型冷连轧生产线、先进宽厚板轧制生产线、三辊连轧管机组生产线的软硬件技术集成与开发方面形成了具有特色的、先进的成套技术,在薄板坯连铸连轧生产线关键技术和高性能高强度产品研发方面达到了目前国际先进水平。2.1 现代化热轧宽带钢轧制生产线的发展中国近年在热轧宽带钢生产线的建设和发展十分显著,在2003年至2009年间,先后建设投产2032~2300mm 热轧宽带钢生产线11条,其中,2032mm 线1条,2150m m 线2条,2250m m 线7条,2300m m 线1条,产能约5000万t/a 。其中,除了2032mm 线(柳钢)为二手设备改造线之外,其余10条线均为新建生产线。这些新建生产线在轧机主电机功率配置、板带宽度和厚度精度控制、板形控制、终轧温度控制、冷却速度及路径控制、卷取温度

控制及低温卷取能力,以及工艺控制模型等方面均达到了目前国际热轧宽带钢生产线的先进水平。这为大批量开发生产高质量、高性能的热轧宽带钢产品、实现减量化生产并提高产品的市场竞争力提供了坚实的基础。

在热轧宽带钢生产线装备与工艺控制的整体技术开发方面,由中国钢铁企业自主集成开发的中薄板坯连铸连轧技术 ASP (铸坯厚度100~170m m),经过不断的开发与完善,形成了一整套效率高、节能、规模化、品种全的工业化热轧带钢生产

新流程,由产能240万t 的1700ASP 到产能500万t 的2150ASP 。目前,在中国钢铁企业已建成投产3条ASP 线,产能达到980万t 。ASP 线的突出特点是流程紧凑,连铸工序与轧钢工序直接相连,可以实现近90%利用连铸板坯热能一次加热,节约能耗。其关键技术包括:高效化炼钢 连铸技术、四流合一技术、高效直轧及注中调宽技术、工作辊可变凸度控制(LV C 辊,可实现空载辊缝由-300~+100 m 的调整,一个轧制单元内凸度控制水平达到!30 m)、粗轧前后附立辊控宽技术以及高效层流冷却技术等[3]。

2.2 先进宽厚板轧制生产线的技术集成

某大型钢铁企业采取国内技术总成,引进关键技术及装备,通过联合设计、制造或国内设计、制造方式于2005年建成中国第一套5000mm 宽厚板轧机及热处理线。二期工程新增粗轧机架、1号冷床等精整设施,2009年全年完成产能160万t 。主要产品为管线钢板、造船钢板、结构钢板、锅炉容器钢板、石油储备用钢、核电用钢等。产品规格:厚度,5~400m m;宽度,900~4800mm ,成品长度,最大25000m m;单重,24~45t 。采用的主要技术及装备见表1。此线的建设对中国宽厚板轧机快速发展和自主制造能力的提升发挥了重要的推动作用。

表1 5000mm 宽厚板轧机及热处理线的主要技术及装备

Table 1 Main technology and equipm ent of 5000mm heavy plate mill and heat treatment line

连铸板坯热装技术

新型双套步进梁式加热炉及间歇车底式炉

高性能轧机及高精度轧制技术

控制轧制和控制冷却(T M CP)技术

全液压矫直机及自动化控制技术

其他相关技术及设备

热送比为50%~60%,板坯热装率为20%~30%,热装温度大于400?。

双套步进机构;多区供热的箱型结构;高精度燃烧控制系统。

粗轧机轧制力108000kN;精轧机108000kN;厚度控制、平面形状控制、板形控制。

喷射冷却和层流冷却组合式的加速冷却装置;冷却钢板厚度10~100m m;冷

却速率(t=20m m)最大35?/s 。

热矫直机:最大矫直力44000k N;冷矫直机:最大矫直力35000kN 。

在线自动化超声波探伤;无氧化热处理及辊式淬火机;滚切式剪切机及自动化剪切。

13

中国冶金第20卷

2.3 大型冷连轧生产线的集成开发

1780冷轧线是第一次由中国国内技术总负责,通过自主研制、开发、集成建设,于2005年成功投入运行的大型宽带钢冷轧生产线[4]。采用酸洗 冷轧联合生产技术、紊流盐酸酸洗技术、六辊 四辊轧机混合配置等一系列冷轧领域的先进关键技术。该生产线设计生产能力为150万t/a,主要产品包括高品质轿车板、硅钢原板、高档次镀锌原板、家电板及半工艺中低牌号无取向硅钢等高附加值产品,并已成功轧制出0.18m m极薄冷轧带钢产品。该集成技术还成功应用于1500mm冷轧硅钢生产线、2130mm冷轧生产线和1250mm单机架可逆轧机改造项目中。1780宽带钢冷轧线酸轧联合机组生产线主要工艺参数见表2。

表2 1780mm大型宽带钢冷轧生产线的主要工艺参数

Table2 Main process parameters of1780m m wide strip cold rolling mill line

原料厚度/

mm 成品厚度/

mm

钢卷重量/

t

酸洗工艺段速度/

(m#min-1)

连轧机出口速度/

(m#min-1)

板形/

I unit

稳态厚度精度/

%

加减速厚度精度/

%

1.8~6.00.3~3.030最大230max.1350?7!0.6~1.0!0.7~1.2

2.4 薄板坯连铸连轧生产线的发展

到2009年,中国已建成投产的各种不同类型的薄板坯连铸连轧生产线13条,其中SM S的CSP线7条,Danieli的FT SR线3条,中国鞍钢(Anshan Steel)的ASP线3条,铸机共28流,设计生产能力3290万t(见表3),2008年产量达到2927.3万t。中国的薄板坯连铸连轧生产线在数量、产能及轧机装备水平方面都居世界前列[5]。其中,热轧机组的轧制能力、板形板厚及温度控制精度、层流冷却线的能力和控制水平方面都达到了目前国际的新水平。在薄规格轧制(?2mm)、半无头轧制、冷轧原料用钢、细晶和微合金化高强钢产品开发、针对薄板坯连铸连轧工艺特征的轧制及冷却过程,以及产品的组织性能控制等都取得了长足的进步。

表3 2009年中国的薄板坯(含中等厚度板坯)连铸连轧生产线情况

Table3 Thin slab(including medium thin slab)casting and rolling production line of China in2009

序号名称类型铸机流数开发商板坯规格(厚%宽)/

(mm%mm)

成品厚度/

mm

设计产能/

(M t#a-1)

轧机投产日期

1珠钢CSP2SM S(50~60)%(1000~1380) 1.2~12.7 1.806CVC1999 08 2邯钢CSP2SM S(60~90)%(900~1680) 1.2~12.7 2.471+6CVC1999 12 3包钢CSP2SM S(50~70)%(980~1560) 1.2~20.0 2.007CVC2001 08 4唐钢FTS R2Danieli(70~90)%(1235~1600)0.8~12.0 2.502+5PC2002 12 5马钢CSP2SM S(50~90)%(900~1600) 1.0~12.7 2.007CVC2003 09 6涟钢CSP2SM S(55~70)%(900~1600) 1.0~12.7 2.407CVC2004 02 7鞍钢ASP2鞍钢100/135%(900~2000) 1.5~25.0 2.401+6ASP2000 07 8鞍钢ASP4鞍钢135/170%(900~1550) 1.5~25.0 5.001+6ASP2005 9本钢FTS R2Danieli(70~85)%(850~1605)0.8~12.7 2.802+5PC2004 11 10通钢FTS R2Danieli(70~90)%(900~1560) 1.0~12.0 2.502+5PC2005 12 11酒钢CSP2SM S(52~70)%(850~1680) 1.5~25.0 2.006CVC2005 05 12济钢ASP2鞍钢135/150%(900~1550) 1.2~12.7 2.501+6ASP2006 11 13武钢CSP2SM S(50~90)%(900~1600) 1.0~12.7 2.537CVC2009 02合计2832.90

2.5 三辊连轧管机组生产线技术开发

2003年9月,中国的钢管公司和德国SMS Meer公司合作建成了世界上第一套PQF(prim e quality finishing)三辊连轧管机组( 168),该机组投产后,成功地轧制出了T91、13Cr、Super13Cr、304、316等产品。168PQF三辊连轧管机组2008年的产量达到了67万t[6]。

168PQF三辊连轧管机组的主要特点有:

1)大大改善了金属在轧制过程中的不均匀变形,大幅度减少了裂孔、拉凹缺陷;提高了壁厚精度和表面质量;轧辊和芯棒消耗显著降低、金属收得率提高;

2)采用了在线脱管/芯棒前行循环技术,可提高小规格连轧管机组产能20%~25%;

3)液压伺服压下系统功能开发,实现了温度补

14

第10期翁宇庆等:近10年中国轧钢的技术进步偿、咬入冲击补偿、锥形芯棒伺服和头尾消薄等功能,减少了钢管切头尾长度;

4)热轧线配备了在线常化工艺设备和装置,使部分套管、管线产品省去了离线热处理工序,节省了大量能耗、降低生产成本。

近年来国内外新建和筹建的连轧管机组中大多采用了三辊连轧管工艺,目前全球已经建成和正在建设的三辊连轧管机已超过了20套。

3 轧钢工艺技术的进步

近年中国轧钢工艺技术研究开发的特点主要体现在结合轧制与控冷新装备的研发、改造和对高质量高性能新产品的经济需求,在长材轧制及在线热

处理技术、新一代控制冷却技术、超薄规格板带轧制技术以及轧制数学模型优化和板形控制技术等方面取得了长足进步,这也为高质量高性能轧材的进一步研发建立了更加坚实的基础。

3.1 100m 长尺钢轨轧制及在线热处理生产线技术

通过突破高温钢轨在快速运行中进行精确导

向和矫直、高温钢轨在输送辊道上翻钢、在中部为步进冷床上料等技术难题,自主研究开发了2500t 非标设备及其控制系统,建成了连续式喷风冷却100m 长尺钢轨在线热处理生产线。该生产线能够按快于轧机的生产节奏,将万能轧机所轧制的43~75kg/m 各种规格、多种材质的100m 长尺钢轨全部进行在线热处理。通过只对轧后高温钢轨进行喷风强制冷却,在线热处理后钢轨的硬化层深度平均大于等于30mm 、组织均为细珠光体,钢轨的使用寿命提高了1倍以上,组织、性能的合格率均大于99%。

有的钢铁企业在原有重轨生产线基础上,采用炉外精炼、RH 、大方坯连铸、万能轧机、平立复合矫直机和锯钻组合机床等设备,完成了100m 钢轨生产线的建设,实现了生产高洁净度、高尺寸精度、高平直度、高表面质量的客运专线用100m 钢轨。所生产的100m 长尺钢轨分别供给郑西、温福、石太、武广等线路。图6为某钢厂100m 钢轨万能线主体设备 万能轧机(a)和步进缓冷床(b)

。

(a)万能轧机; (b)步进缓冷床。

图6 100m 钢轨万能线主体设备

Fig.6 Main equipment of 100m universal rail line

3.2 新一代控制冷却技术

通过高校与企业的合作,已经研究开发出分别用于热轧带钢、中厚板以及H 型钢轧制的新一代控制冷却技术。针对常规热轧带钢轧机层流冷却及中厚板轧机ACC 系统的配合与衔接存在的问题,开发了用于热轧带钢的超快速冷却装置和喷嘴倾斜布置的压力喷射式超快速冷却系统与传统集管层流冷却系统混合配置技术。热带超快速冷却装置已经用于CSP 生产线冷却段的后部(卷取机前),利用该套装置已生产出550、600MPa 级低成本双相钢。在1450热连轧机的精轧出口增设倾斜式喷射和垂直

式喷射混合配置的超快速冷却装置已经可以实现

Q235、Q345钢的升级和部分高强钢的生产。在2250热连轧线的控制冷却系统采用了&倾斜式超快冷+A CC ?的混合配置方式,该冷却系统已于2009年9月热负荷试车,陆续进行了材料性能改进和品种开发试验工作,已经取得初步效果。在3000中厚板轧机上设置的U FC+ACC 新一代中厚板层流冷却系统开始投入运行,在提高钢材性能、改善冷却均匀性方面发挥了作用。目前,正在4300中厚板轧机、3500中厚板轧机上装设具有中国自主知识产权的U FC+A CC 新一代控制冷却系统,为实施新一

15

中国冶金第20卷

代TM CP 创造了条件[4]。

通过对热轧后对大H 型钢实施超快速、高效的喷水冷却方法,使轧制后处于较高温度的奥氏体组织在极短时间内转变成细晶粒的铁素体+珠光体及贝氏体组织,H 型钢的综合力学性能得到提高。整个系统的冷却状态采用计算机进行控制,并利用二级计算机系统建立数学模型,根据轧制的钢种和规格实现自动冷却过程控制。对试轧的Q345级别的H 型钢的组织和性能进行检验结果表明,金相组织为细晶铁素体+珠光体+极少量贝氏体,屈服强度达到468M Pa 、抗拉强度570M Pa,伸长率22%,与不进行超快速冷却的同规格、同钢种H 型钢产品相比较,强度提高约80MPa 。3.3 半无头轧制、超薄规格轧制技术

开发薄规格板材并实现部分以热代冷是薄板坯连铸连轧生产线的重要目标之一。某钢厂在第2代CSP 流程工艺技术基础上,通过技术集成与创新,建立了半无头轧制的配套技术与炉号匹配的最佳组织模式、FGC 动态变规格、飞剪控制、半无头轧制速度与张力控制优化、辊缝润滑与半无头轧制技术的联合应用、层流冷却及卷取控制技术等一系列工艺关键技术,实现了半无头轧制薄规格产品的大批量稳定生产。利用半无头技术成功将最长269m 、厚70mm 的连铸坯稳定地轧制成7个切分卷,生产出了平均厚度0.77m m 的超薄热轧带卷。2007-2009年采用半无头轧制生产小于等于2.0mm 薄规格产品15万t 。图7为半无头轧制动态变规格时,F7出口厚度从1mm 到0.77m m 的厚度变化曲线实例。图8为半无头轧制SPH C 系列产品规格扩大范围示意图。

某钢厂在CSP 线薄规格板带生产技术开发上解决了薄规格热轧板生产常见的板形不良、轧制过程不稳定、表面质量差、生产效率低等关键技术难题,形成了高比例薄规格热轧板生产的成套技术。普通碳素结构钢板厚度? 2.0m m 的比例达到70%以上,?1.5mm 的达到35%以上。2007年生产?2.0mm 板材133万t,占总产量的68.8%,全年产品的平均厚度2.27mm,体现了薄板坯连铸连轧产

线的优势。

3.4 轧制数学模型优化及板形控制技术

以2030冷连轧机控制系统改造为平台,自主研发与集成宽带钢冷连轧工艺及模型控制技术,开发了调优宽带钢冷连轧数学模型系统,实现宽带钢冷连轧机在连续轧制过程中最大程度的柔性轧制,开发并实施了极限规格拓展和高等级带钢表面质量控制技术、0.8mm %1850m m IF 钢轧制等先进技术。表4为2030冷连轧机板厚精度达到的实物指标。该项目的冷轧工艺及相关模型控制系统技术已经在1420轧机等钢铁企业冷轧项目中得到了推广应用。

表4 2030冷连轧机板厚精度实物指标

Table 4 Steel theets accuracy in thickness by 2030cold rolling mill

板材厚度/mm 0.30~0.500.51~0.900.91~1.50 1.51~3.00合格率/%(99.7(99.7(99.8(99.8偏差/%

!1

!0.8

!0.7

!0.6

16

第10期翁宇庆等:近10年中国轧钢的技术进步

某钢厂联合国内高校和科研单位进行了冷轧机板形控制技术与控制系统核心技术研发并应用于1250六辊冷轧机工业生产实践,取得了核心技术突破,开发出国内第一套工业应用分段接触压磁式板形测量辊和冷轧机板形解析模型系统(包括轧机辊系变形模型、轧辊温度场模型、轧辊磨损计算模型以及基于板形控制的轧制负荷分配在线控制计算模型),在六辊冷轧机或多辊冷轧机上进行板形调控执行器控制,包括轧辊倾斜、工作辊弯辊、中间辊弯辊及窜辊、分段冷却、轧制力前馈等功能,实现了板形的高精度控制,成品带钢板形综合精度小于8I单位[4]。

4 高性能钢材组织性能控制与品种开发

近年来,通过加强对碳锰钢、微合金钢及合金钢在轧制与冷却过程中的晶粒细化、析出与相变等的组织性能控制的基础与应用研究,在细晶高强钢、高级别管线钢、高性能高强度中厚板及特厚板、取向硅钢及先进汽车板等高性能冷轧带钢、新型铁素体不锈钢及双相不锈钢、高性能长材及管材等的工艺控制技术与产品开发方面取得了一大批重要的成果,为轧制钢材的品质提升作出了重大贡献。

4.1 轧制过程组织性能控制研究及应用

4.1.1 细晶和超细晶钢的研究开发及应用

在近年的&新一代钢铁材料重大基础研究?项目以细晶和超细晶钢的研究开发为目标的工作中,通过结合轧制生产线装备和工艺实际,开展了大量的理论和试验研究与探索,其中包括:

1)铁素体+珠光体(F+P)碳素钢或低合金钢采用强力轧制、形变诱导铁素体相变(DIFT,De form ation Induced Fer rite T ransfo rmatio n)以及形变和相变耦合的组织超细化理论和技术[7 8];

2)结合奥氏体再结晶和未再结晶控制轧制和加速冷却(RCR+ACC)控制的晶粒适度细化理论和技术[9];

3)基于过冷奥氏体热变形的低碳钢组织细化 形变强化相变(DEFT:Deformation Enhanced Fer r ite T ransformation)理论和技术[10];

4)基于薄板坯连铸连轧流程(T SCR)的奥氏体再结晶细化加冷却路径控制的低碳钢组织细化强化理论与技术[11];

5)针对低(超低)碳微合金贝氏体钢的中温转变组织细化的TM CP+RPC理论与技术[12],等等。

在这些理论与技术研究的推动下,在长材、板带材和中厚板的强度翻番或升级,以及新产品开发中发挥出重大的作用和显著的效果,近年已大批量地生产出细晶和超细晶钢。

图9为钢厂生产(Q235 微T i)细晶和超细晶钢棒线材的结果[13]

。

图9 钢厂生产细晶和超细晶钢棒线材的结果

(Q235 微Ti)

Fig.9 Fine and ultra fine grain size rod and wire

steel of a steel factory(Q235 0.012Ti)

4.1.2 钢在形变、相变中的析出行为研究与控制

钢在形变、相变中的析出行为研究与控制是钢的组织性能控制的一个重要方面。通过大量的试验研究和生产实践证明,采用合理的冶金成分设计和轧制、冷却工艺控制,可以在钢中产生大量的纳米尺寸粒子析出,使钢的强韧性得到显著提高。在T SCR线上通过实施高温大变形再结晶细化和冷却路径控制,实现晶粒细化与纳米粒子析出与分布控制,进而形成不同强韧化效果的组织性能柔性控制,开发生产出具有高成形性的低碳高强汽车大梁钢510L、550L、屈服强度500~700M Pa级Ti微合金化高强耐候钢、600和700M Pa级低碳贝氏体工程机械用钢等系列高强韧钢,并进行了大批量生产和应用。经分析,微合金化高强钢中纳米粒子析出强化的贡献可达到150~280M Pa。

表5为0.19C 0.32Si 1.2M n钢在不同轧制及冷却工艺条件下的力学性能[14]。

图10为T i微合金化高强耐候钢中的纳米尺寸T iC粒子(a)及其粒度分布(b)[15]。表6为屈服强

17

中国冶金第20卷

表5 0.19C 0.32Si 1.2Mn钢在不同轧制及

冷却工艺下的力学性能

Table5 Properties of0.19C 0.32Si 1.2Mn steel under different rolling and cooling

板厚/mm R eL/M Pa R m/M Pa R eL/R m A/%

6.04315850.742

7.9

6.55376580.8223.1度600、700M Pa级热轧高强耐候钢及低碳贝氏体钢的性能[15]。

4.2 2250热连轧生产高级别管线钢的技术开发

2007年以来,中国多家钢铁企业利用2250热连轧生产线成功开发并大批量生产出18.4m m厚X80高级别管线钢。采用低C 高M n 高Nb

少

(a)T iC粒子; (b)粒度分度。

图10 Ti微合金化高强耐候钢中的纳米尺寸TiC粒子及粒度分布

Fig.10 Nano size TiC of Ti microalloyed high strength weathering steel and particle size distribution

表6 600、700MPa级高强耐候钢及低碳贝氏体钢的性能

Table6 Properties of high strength weathering steel and low carbon bainite steel(600,700MPa)钢种R eL/M Pa R m/M Pa A/%高强耐候钢600W605~645680~72019.0~23.0

高强耐候钢700W695~735755~79519.0~25.0

低碳贝氏体钢600B600~620720~73518.0~19.5

低碳贝氏体钢700B695~710770~80018.0~19.0

Mo 微V,或低C 高M n 高Nb+适量Cr Ni Mo Cu

的成分体系设计,结合优化的T MCP轧制工艺和低

温或超低温卷取控制,获得以针状铁素体为主的高

钢级管线钢复相组织,确保了厚规格产品的高强韧

性和耐蚀性,保证了带钢全长组织性能的均匀性及

良好的板形。2008年,中国的3条2250热连轧生

产线共生产了73.5万t X80管线钢,在中国的西气

东输二线管线工程建设中发挥了关键作用。

表7为在2250热连轧线采用低C 高M n 高

Nb+适量Ni M o Cu的X80钢成分设计,轧制过程

控制+轧后快冷+低温卷取控制技术试制的18.4

m m厚X80钢的力学性能。

表7 2250热连轧线试制的X80管线钢钢卷力学性能

Table7 Properties of X80produced by2250hot rolling line

R t0.5/M Pa R m/M Pa A50/%R t0.5/R m冲击功(-20?)/J FA(-20?)/%DWT T/SA(-15?)/% 610~645735~76038~420.83~0.86335~34295~10090~100

4.3 高性能高强度中厚板品种开发

4.3.1 新型桥梁用钢的开发及应用

近年,钢铁企业采用T MCP技术开发了满足高

强度、较低屈强比、焊接性、耐候性及低温冲击韧性

要求的系列新型桥梁用钢,并应用于南京大胜关长

江大桥等几十座跨江、跨海、铁路和公路桥梁建设。

开发生产的WNQ570、WNQ690、14M nNbq桥

梁钢的特点是:高强度,屈服强度(420M Pa;高韧18

第10期翁宇庆等:近10年中国轧钢的技术进步性,-40?A K V (120J;良好焊接性,60m m 以上厚钢板埋弧焊不预热;耐候性,WNQ570钢与09CuPCrNi 相当;最大板厚68mm ;WNQ570钢12~68mm 不区分板厚效应;屈强比?0.88。京沪高速铁路南京大胜关长江大桥建造采用了WNQ570钢1.3万t,应用于打捞&南海一号?的亚洲最大的起重工程船悬臂梁采用了WNQ690钢制造。

另外,通过将FH 550级T MCP 超高强船板制造技术成功用于80m m 厚高强度桥梁钢Q420qE 、Q500qE 制造,其主要特点:

1)通过超低碳微合金化成分设计(0.045%C Mn Mo Nb 0.75%Cu Ni),实现特厚板连续冷却组织均匀并提高耐大气腐蚀性能,增加钢板的低温韧性;

2)全均质贝氏体钢组织有利于提高耐大气腐蚀性能;

3)Cu 在连续冷却和等温过程中纳米析出控制能够强化特厚超高强桥梁板的芯部性能;

4)通过T MCP 轧制工艺调控使原奥氏体晶粒尺寸细化到20~50 m 。通过3阶段TM CP 轧制工艺,实现了特厚桥梁板原奥氏体晶粒细化,进一步保证了1/2t 处的强韧性要求。

4.3.2 高强韧低碳贝氏体非调质钢开发

结合2300中板机组和4300厚板机组的特点,采用超低碳贝氏体钢成分设计和中温组织超细化技术(TM CP+RPC 技术),获得各种形态的超细贝氏体组织,生产出屈服强度500、550、620、690和800M Pa 5个强度级别系列超低碳

贝氏体钢中厚板,板材厚度为16~60m m 。主要应用于工程机械和煤机等领域,工艺路线为:超

低碳 洁净钢质 微合金化 控制轧制 控制冷却(中温转变组织超细化) 厚板回火。使高性能钢由调质处理向不调质、不回火、降低贵重合金元素使用量方向发展。

4.3.3 大厚度大单重优质特厚钢板技术开发

开发的屈服强度390~460M Pa(Q390~Q 460)级高层建筑结构钢先后应用于国家游泳中心、国家体育场鸟巢等奥运工程以及中央电视台新台址、国家大剧院工程等大型建筑工程。

1)Q390~Q460厚板的主要技术指标特点:)成品板最大厚度达到135mm ,晶粒细化、组织均匀性高;?-40?低温韧性远高于标准值,最大厚度135m m 时的冲击值富余量较大;+Z35抗层状撕裂性能均超过了35%,保证安全性能;,低碳当量(Ceq =0.44%~0.48%)保证焊接性能;?低屈强比(R p0.2/R m ?0.80)保证抗震性。

2)特厚板生产工艺技术的主要特点:)独特的微合金化成分设计及洁净钢冶炼保证了大厚度钢板的内部质量、各项力学性能及焊接性能;?特有的大钢锭无缺陷浇铸工艺保证了110mm 厚Q460E Z35的成功开发;+采用独特的热处理设备(常化+控冷)突破了原有设备的厚度热处理极限,保证了钢板的抗震性能。

3)生产特厚板的主要装备及产品特点(见图11和表8)

。

图11 生产特厚板的主要装备Fig.11 Main equipment of super heavy plate 表8 生产特厚板产品的主要特点Table 8 Characteristic of super heavy plate

产品尺寸范围产品强度钢水洁净度(质量分数)/%产品种类

产品应用领域

厚度:8~400mm 长度:3000~27000mm 最大单重:27t

屈服强度?690M Pa

P ?0.0100S ?0.0040N ?0.0080O ?0.0020H ?0.0002

135mm 锅炉板;198m m Cr M o 钢;(200m m HIC 特厚板,Z 向钢板;(150mm 高强调质钢板、模具钢WSM P80R 、360 550级耐磨钢等。

大型建筑结构、大型工程机械、大型锅炉及压力容器、模具、桥梁、石油化工装备等。

19

中国冶金第20卷

在国家体育场鸟巢和中央电视台新台址的结构建设中大量采用了开发生产的Q390~Q460级特厚高强钢板。

4.4 高性能冷轧带钢技术与品种开发

4.4.1 取向硅钢制造技术与品种开发

已形成了取向硅钢的冶炼、连铸、热轧、冷轧及热处理等工艺与质量控制技术,实现了取向硅钢制造技术的工程化与产业化,主要技术进步包括:

1)复吹工艺和转炉终点自动控制等技术研究,使取向硅钢冶炼成分命中率达到98%以上;

2)连铸技术研究,建立一套完整的取向硅钢连铸工艺,提高了生产效率和铸坯质量;

3)热轧技术进步,重点是加热炉温度制度和辊形制度,解决了炉内断坯、粗轧带坯断裂、精轧边裂断带事故,使热轧板边裂提高到5~20m m/边,成材率提高3.5%;

4)硅钢厂酸洗线H iB常化炉改造及工艺,有效控制了A lN等抑制剂的合适尺寸及分布,提高了

H iB钢的牌号合格率5%以上;

5)森吉米尔轧机H GO钢高温轧制技术,研究出了H GO钢高温轧制的典型工艺,基本全部实现高温轧制,提高了H GO钢牌号率5%以上;

6)冷轧工艺,提出改进轧制规程和提高生产率的方法;

7)串联式退火脱碳工艺,发明了中间完全脱碳退火技术、成品厚度钢板初次再结晶、脱碳退火技术及改善取向硅钢涂层质量的工艺技术等。

2007年,某钢厂取向硅钢产量达27万t,牌号几乎覆盖所有级别,产品性能与质量达到国际先进水平,产品用于小浪底工程、三峡工程、青藏铁路工程、北京正负电子对撞机工程、神六载人飞船工程等国家重要工程项目。

还有的钢厂在经历了10年自主研发取向硅钢技术之后,已自主集成生产线,成功实现批量生产高品质取向硅钢产品。2008-2009年,普通取向硅钢(CGO)、高磁感取向硅钢(NSGO)、薄规格(0 27m m以下)激光刻痕高磁感取向硅钢等高等级取向硅钢产品投产,目前已经具备20余个取向硅钢牌号的批量生产能力。其取向硅钢产品的关键技术主要包括以下几个方面。

1)品种开发:开发出采用低温板坯加热技术的高磁感、低铁损取向硅钢;

2)炼钢工序:成分高精度控制技术,关键元素含量按10-6级控制;

3)热轧工序:低温板坯加热技术;低温降控制技术;带钢边裂控制、高精度厚度及板形控制技术;采用适应硅钢生产的板坯异步装炉与交叉轧制技术,建立适应交叉轧制的高精度控制模型等;

4)冷轧工序:高精度板形控制技术;渗N控制技术、高精度炉温控制技术;

5)激光刻痕技术:在涂敷绝缘涂层的取向硅钢板表面,采用激光器对硅钢板进行刻蚀,细化磁畴,降低硅钢片的铁损。

取向硅钢产品已成功应用于500kV、48万kVA及以上电压等级大型交流变压器和直流换流变压器制造,高磁感产品已供应30家大中型变压器厂。

4.4.2 冷轧高品质汽车板技术进步

2009年中国汽车产销分别完成1379.10万辆和1364.48万辆,同比分别增长48%和46%[16]。近年来,国内一些大型钢铁企业为满足快速增长的汽车发展需求,开发生产出冷轧深冲及超深冲系列、镀层系列、高强及超高强系列汽车板。通过解决超低碳、氮、氧冶炼技术和洁净钢生产技术、高质量板坯连铸技术、热轧、冷轧及退火技术、高强及超高强钢的冶金工艺控制技术、表面质量及板形控制技术、钢板质量性能稳定化技术等,形成了高品质汽车板大批量稳定化生产和冷轧先进高强钢的高水平研发平台。

表9为某大型钢铁企业目前冷轧汽车板的主要品种范围[17]。

中国第一条高水平的冷轧超高强钢板生产、研发专用线于2008年开发建成[17],其主要特点:

1)强度级别为CR1500,GI980;

2)多功能性,超高强度钢板、连续退火和热镀锌共用生产线;

3)核心冷却技术,高氢气浓度冷速超过140?/s;水淬冷速超过500?/s;

4)UH SS的碳当量低,可悍性良好。

4.5 铁路货车用T4003不锈钢及双相不锈钢产品开发

在特钢厂,已自主开发出了铁路货车车体用不锈钢 T4003,该材料Cr质量分数约12%,C质量分数低,添加有少量Ni、Mn,及微量的Nb、Ti,焊接接头热影响区具有M+F两相组织结构,不仅具有足够的强度、良好的耐湿磨性和滑动性,而且在耐蚀性和周期寿命成本方面优于高强度耐候钢。表10为6.0mm 厚T4003不锈钢的力学性能、腐蚀性能和焊接性能。

20

第10期翁宇庆等:近10年中国轧钢的技术进步

表9 冷轧汽车板的主要品种范围

Table9 C old rolled automobile steel sheets production

主要品种类型钢种

抗拉强度/M Pa

>250340370390440490540590780980118012701470

冷轧和镀锌板

软钢CQ~SE DDQ.

高强钢H SLA.....

P added....

H SSIF....

BH...

IS..

DP...../

T RIP../

Boron..

M art....

镀锌板

软钢CQ~SEDDQ.

高强钢H SLA......

P added....

H SSIF....

BH...

DP.....

CP///

T RIP..

注:.表示已工业化;/表示还在开发。

表10 6.0mm厚T4003不锈钢的力学性能、腐蚀性能和焊接性能

Table10 Properties,corrosive nature and welding performance of T4003stainless steel(6.0mm)力学性能腐蚀性能焊接性能

R p0.2/ M Pa R m/

M Pa

A50/

%

周浸/

(g#cm-2)

盐雾/

(g#cm-2)

热影响区

晶粒度

H AZ粗晶区

平均宽度/m m

H AZ粗晶区

低温冲击/J

H AZ粗晶区

组织

45059030.517 6.55级0.41310%F+90%M

2006-2008年已累计生产新型铁路货车用不锈钢15万t,用于大秦铁路23000辆C80B不锈钢运煤车的制造,出口10000余t。目前铁路货车用不锈钢材料在国内市场占有率达95%以上。通过采用不锈钢材料增加车体耐蚀性能,车辆设计寿命由25年提高到35年,检修周期由8年提高到12年。

此外,还通过系统研究开发双相不锈钢板材的制造工艺,突破冶炼、热加工、热处理、酸洗、焊接等多项关键难题,实现包括低合金的S32304、S32101,中合金的S31803(S32205)以及高合金的超级双相不锈钢S32750等不同性能级别双相不锈钢板材的产业化,满足石化、造船、核电、海水淡化、真空制盐、水利工程等领域的需求。

4.6 高性能长材及管材生产技术与产品开发

4.6.1 中低速磁浮列车轨道用F型钢生产技术及产品开发

根据用户使用要求,设计并轧制出了符合要求的F型钢和H轨枕钢产品,使F型钢及轨排成功应用于中低速磁悬浮试验线。主要技术包括:

1)根据中低速磁浮列车线运行的需要,设计了中低速磁浮列车轨道专用F型钢;

2)通过计算机数值模拟、中试模拟轧制等研究工作,解决了F型钢不对称轧制、冷却变形等难题,自主开发出世界上首套代替焊接 退火 机械加工成形的轧制F型钢成套热轧工艺;

3)完成了F型钢50m半径和100m半径正反向侧弯轨设备研究开发;

4)发明了热轧F型钢的定半径和三次缓和曲线弯曲设备和工艺,实现了中低速磁浮列车轨排的高精度批量化加工;

5)采用了低成本的耐候钢设计,并在轧制工艺中采用了细晶钢轧制,使钢材屈服强度达到400M Pa以上,抗拉强度达550M Pa,冲击功100J。

所生产的F型钢、H型钢轨枕及轨排已成功配

21

中国冶金第20卷

套使用在唐山1.5km 试验线上,经过近一年20000多km 的运行证明,批量化生产的热轧F 型钢及轨排能完全满足中低速磁浮列车的运行要求。图12为热轧F 型钢产品照片,图13为试验中的中低速

磁浮列车。

4.6.2 大型热轧H 型钢生产技术及产品开发通过&微合金化+控制轧制技术?、开发出异形坯孔型共用技术、万能轧机小张力连轧控制技术、腹板偏心控制技术等已经成功开发生产了海洋石油平台用热轧H 型钢、汽车大梁用热轧H 型钢、铁路机车大梁用热轧H 型钢、Q345E 级热轧H 型钢以及英标高强度55C 级热轧H 型钢等多种高强度、高韧性、高性能大型H 型钢,系统集成了拥有自主知识产权的热轧H 型钢生产应用技术。

图14、图15分别为采用生产的大型H 型钢在采油平台K

型梁制造和铁路平车制造上的实例照片。

4.6.3 系列油井管生产技术及产品开发

通过不懈的努力,中国钢管公司不仅能够为用户提供全部API SPEC 5CT 标准钢级的油套管,而且能够提供满足特殊使用条件的非A PI 标准钢级系列油套管(T P 系列油套管),以及非API 标准规格的油套管和特殊扣油套管。攀钢成都钢管公司开发出CS 95S 抗H 2S 腐蚀石油套管、L80 1大口径高品质石油套管和大口径非调质N80 1石油套管生产技术并进行了批量生产和应用。TP 系列油套

管的主要技术包括:

1)设计开发出了超高强度高韧性油井管用钢

新品种系列。用于以V150为主,及140KSI 、160KSI 、170KSI 等4个不同强度级别的材料;2)充分发挥了C 、M o 、V 等元素在钢中的细化晶粒、强化晶界、抑制二类回火脆性等,使材料获得了优异的强韧性能匹配和良好的抗氢致断裂能力;

3)运用人工神经网络建模优化技术建立了新钢种合金元素对套管力学性能影响模型,提出了关键工艺控制和钢种的改进措施;

4)通过优化钢管轧制比来减轻材料的各向异

22

第10期翁宇庆等:近10年中国轧钢的技术进步

性,超高强度V150套管材料整体性能优良,横向冲击功(80J,平均高达110J,横纵冲击比(0.8。

2008年,钢管公司向美国Schlum berg er公司、伊朗M SP KA LA NAFT CO.T EH RAN公司以及国内油田提供各种高性能高强度套管13000多t。

5 轧钢生产技术展望

轧钢生产过程既是钢材冶金生产过程中的最后工序,也是能源与资源消耗的重要方面,更是直接面向用户使用、关系产品应用质量、效能与产品寿命周期的关键环节,与国民经济建设和社会发展息息相关,与低碳经济的关系重大。展望未来轧钢技术发展,重点需要考虑以下几个方面。

5.1 开发减量化技术,实现节能减排和可持续发展,适应低碳经济调整用钢结构的需要

1)成分设计减量化:减少合金用量(少用或不用贵合金)的优化成分设计。

2)板坯加热、轧制及轧后工艺过程的减量化:发展高效铸坯加热技术、提高铸坯热送热装率和热装温度、基于组织性能预测和控制的集约化、柔性化轧制技术、推进工序节能、降低轧辊、辅助材料及水消耗等。

3)减量化生产新工艺、新技术:充分发挥薄板坯连铸连轧及薄带铸轧等短流程技术优势、发展和应用无头轧制与半无头轧制技术、无酸洗冷轧技术、提高薄规格板带比例、实现部分以热代冷。

4)钢材高强韧化促进减量化应用:充分利用轧制、冷却及退火控制中的形变、相变产生的组织细化与强韧化效果,提高钢材强韧性、使钢材结构轻量化以减少钢材用量。同时,使工艺节能、CO2排放数量下降。

5.2 解决关键共性问题、形成具有特色的工艺技术和产品

充分发挥新一代轧制设备和冷却设备能力,大力推行TM CP技术和组织性能精确控制技术,重点研究具有良好成形性能和应用性能的高强及超高强钢组织性能控制工艺原理,以提高强度#塑性积(R m#A%)为方向,发展高强高韧钢,特别注意轧制过程钢中的亚稳相变(M etastable T ransforma tion)、多相组织配合(M ulti phase)、多层次的组织细化(Multi scale Fining)、以开发新一代钢铁材料(New Generation Steel),如新一代超高强韧汽车用钢、超高强建筑结构用钢、抗腐蚀及高耐磨钢生产技术等,解决其中的关键共性问题,形成具有特色的新产品工艺控制技术。同时研发高精度轧制技术,不断提高工艺过程的智能化控制水平和产品尺寸形状精度、稳定性、均匀性、成材率及表面质量控制水平。

5.3 关注世界轧钢新技术的发展

通过关注世界轧钢新技术(如无头轧制技术(ESP)、在线热处理技术、超快冷及精确控冷技术、低氧化或无氧化加热技术、轧材高表面质量控制技术、无酸洗技术、复合材料轧制、以及特种异形材轧制等等)的发展,促进轧钢技术及装备水平的进一步提升,轧制产品质量性能和生产效率的不断提高,以及成本消耗水平的进一步降低。

5.4 重视轧钢产品的用户技术和全生命周期评价,发展绿色化制造技术

努力从钢材产品的全生命周期评价、利于环保和回收、最大限度地满足钢材用户的应用及最终产品用户使用要求出发,进行钢材成分与组织结构的精细化设计和轧制工艺的精确化控制技术开发,逐步形成钢材的轧制生产工艺过程与产品用户应用技术及产品全生命周期评价一体化、无污染、零排放的绿色制造技术。

参考文献:

[1] 中国钢铁工业协会.中国2009钢铁工业年鉴[M].北京:中国

钢铁工业年鉴出版社,2009.

[2] World Economic Outlook(WEO) Financi al Stress,Downturns,an d

Recoveries[EB/OL].[2010 09 01].http://w w https://www.wendangku.net/doc/8b1315830.html,/

ex ternal/pubs/ft/w eo/2008/02/index.htm.

[3] Guan Ju,M a Xiao jun,W an g Peng,et al.Development an d

T ech nical In novation of2150AS P5M T[C]//2009Interna

tion al Sym posium on Thin Slab Casting and Rolling.Nan jing:

T he Chin ese S ociety for M etals,2009,16(S1):19.

[4] 王国栋,吴迪,刘振宇,等.中国轧钢技术的发展现状和展望

[J].中国冶金,2009,19(12):1.

[5] Yin Ru i yu.Progress and Developm ent of Th in Slab Casting

Rolling in Ch ina[C]//2009Intern ational Symposiu m on Thin

Slab Casting and Rolling.Nan jing:Th e Chinese S ociety for

M etals,2009,16(S1):1.

[6] Yan Ze s heng.A New Generation Production Techn ology of

H ot Rolled S eamless Steel Pipe[C]//Frontiers of M odern

Chemical Engin eering,M etallurgy,and M aterial Techn olo

gies,2009,1:794.

[7] 翁宇庆.超细晶钢 钢的组织细化理论与控制技术[M].北

京:冶金工业出版社,2003.

[8] Weng Yu qing.Ultra Fine Grained Steels[M].Springer:Metal

lurgical Industry Pres s,2009.

[9] 王国栋.超细晶钢的制备与生产技术 超细晶钢及其生产技

术培训班讲义[R].北京:中国金属学会,2005:81.

(下转第27页)

23

第10期曹学欠等:大方坯连铸轻压下压下过程有限元

分析

图7 不同固相率下铸坯宽面中心沿拉坯方向的变化

Fig.7 Change of middle of bloom wide surface during

various solid fraction along strand

3 结语

1)在一定的压下量范围内,压下后铸坯表面的反弹量约为压下量的19%;压下量对压下辊的作用范围有直接影响,压下量每增加1m m,压下辊的作用范围增加16mm。

2)在不同固相率下,压下过程前期铸坯表面变化基本一致,后期固相率每增加0.2反弹量增加压下量的1.7%;固相率对压下辊作用范围没有影响。 3)由于压下量和压下位置对反弹量都有影响,所以实施轻压下时不能忽略压下量的反弹量。

参考文献:

[1] M ats umiya T.Recen t T opics of Resear ch an d Development in

Continuous Casting[J].IS IJ Int,2006,46:1800.

[2] T home R,H arste K.Principles of Billet Soft Redu ction an d

Consequen ces for Continuous Casting[J].ISIJ Int,2006,46: 1839.

[3] Yim C H.Th e Effect of Soft Reduction on Center Segregation

in C.C.S lab[J].ISIJ Int,1996,36:S231.

[4] 方文勇,吴迪平,秦勤.方坯连铸动态轻压下的研究[J].冶金

设备,2005,12(6):18.

[5] 曹学欠.280mm%325mm大方坯连铸动态轻压下压下模型的

研究与应用[D].沈阳:东北大学,2009.

[6] Kozlow ski P F,T homas B G,Azzi J A,et al.S imple Cons ti

tu tive E qu ations for S teel at H igh T emp eratu re[J].M etall T rans A,1992,23:903.

[7] M izu kam i H,M urakam i K,M iyashita Y.M ech anical Proper

ties of Continu ou sly Cast Steel at H igh T em peratures[J].

T etsu to H agane,1977,63(146):S652.

[8] M arcandalli A,M apelli C,Nicodemi W.A T herm om ech anical

M odel for Simulation of Carb on Steel S olidification in M ould In Continuous Casting[J].Ir on mak ing and Steelmakin g,2003, 30(4):265.

(上接第23页)

[10] 杨王玥,胡安民,齐俊杰,等.低碳钢形变强化相变的组织细化

[J].材料研究学报,2001,15(2):171.

[11] Yu H ao,Kang Yong lin,Wang Ke lu,et al.Study of M echa

nis m on M icrostructu re Refinem ent Durin g Compact Strip

Production Process[J].M aterials S cien ce and En gineering,

2003,A363(1 2):86.

[12] 贺信莱,尚成嘉,杨善武,等.低(超低)碳微合金贝氏体钢及中

温转变组织超细化技术 超细晶钢及其生产技术培训班讲

义[R].北京:中国金属学会,2005:235.

[13] 翁宇庆.细晶建筑钢筋的技术原理[C]//2009全国建筑钢筋生

产、设计与应用技术交流研讨会.北京:中国金属学会,2009.

[14] Kang Yon g lin,Fu Jie,Wang Zhong b ing,et al.Synth etic

C ontrolling Th eory on M icrostructure Property for T hin Slab

Casting and Rolling Steel and Its Application[J].Iron and

Steel,2005,40(7):41.

[15] Kang Yong lin,Zhou Jian,Zhao Zheng zhi,et al.Nan o Pre

cipitates and Its Strengthening Effect in H ot Rolled S trip

[C]//Fr ontiers of M odern Chemical Engin eering,M etallur

gy,and M aterial T echnologies,2009,1:889.

[16] 2009年汽车产销及经济运行情况信息发布稿[E B/OL].

(2010 01 11)[2010 09 01].http://w w https://www.wendangku.net/doc/8b1315830.html,/

zhengch e/20100111/1705034322.html.

[17] 徐乐江.勇于创新,实现重点产品技术突破 宝钢在取向硅钢

和超高强汽车板的创新实践[C]//2009CS M Annual M eet

ing Proceeedings.北京:中国金属学会,2009:26.

(转译自Pro ceeding s of the10th Internatio nal Con ference o n Steel Rolling)

27

轧钢技术的现状和新发展

轧钢技术的现状和新发展 摘要:中国轧钢工作者要进一步加强的技术改造,突破制约钢铁轧制技术发展的关键和共性技术,大力开发节能减排、创新性和前沿性新技术、新装备,实现钢铁材料的减量化、节约型制造,推动钢铁工业的可持续发展。 关键词:轧钢技术现状新发展 前言 经过改革开放以来的持续发展,中国已经建设了一大批具有国际先进水平的轧钢生产线,比较全面地掌握了国际上最先进的轧制技术,具备了轧钢先进设备的开发、设计、制造能力,一大批国民经济急需、具有国际先进水平的钢材产品源源不断地供应国民经济各个部门,为中国经济与社会发展、人民幸福安康提供了重要的基础原材料。 一、中国轧钢技术的发展概况 改革开放以来,以宝钢建设为契机,中国成套引进了热连轧、薄板坯连铸连轧、冷连轧、中厚板轧制、棒线轧制、长材轧制、钢管轧制等各类轧制工艺技术以及相应的轧制设备和自动化系统,开始了轧制技术的跨越式发展的第一步。通过引进技术的消化吸收和再创新,中国快速掌握了轧钢领域的前沿工艺技术;通过设备的合作制造以及自主研发,中国掌握了重型轧机的设计、制造、安装的核心技术,逐步具备了自主集成和开发建设先进轧机的能力;利用先进的工艺和装备技术,以及严格科学精细的管理,开发了一大批先进的钢铁材料,满足了经济发展的急需,产品的质量水平不断提高。 进入21 世纪以来,轧钢战线的广大科技工作者遵循“自主创新,重点跨越,支撑发展,引领未来”的科技发展方针,以节省资源和能源、工艺和产品的绿色化、实现可持续发展为目标,在工艺、装备、产品等方面开展技术创新,逐步解决制约轧钢技术发展的重大关键技术和共性技术问题,自主建设并高效运行了一大批轧钢生产线,推动了轧钢工业的跨越式发展。 二、热连轧的技术发展 1热带钢装备技术进步 现在热连轧机很多的技术发展依然集中在板形、厚度精度、温度与性能的精准控制、表面的质量控制等方面,比如广泛使用的强力弯辊(WRB) 系统、工作辊窜辊( HCW、CVC) 和对辊交叉( PC) 技术,工作辊的精细冷却、高精度的数学模型的不断改进等,都使热轧产品的质量不断提高。值得提出的新型轧机技术是日本2000 年发明的在热连轧机组的最后 3 个机架上采用单辊驱动和不同辊径工作辊轧制技术( SRDD) ,该技术是轧制中驱动大直径的下工作辊(直径620 mm) ,而较小直径的上工作辊从动,其优点是轧制中有剪应力产生,降低轧制力、减少边

如何实现从中国制造到中国创造word版本

如何实现从中国制造到中国创造 导语:实际上,加快实现从中国制造到中国创造的转变,就是在中国制造的基础上培育和发展中国创造。 经济观察报尹中卿/文改革开放以来,中国及时抓住经济全球化机遇,主动承接发达国家和地区的产业转移,逐步发展成为全球制造业大国和“世界工厂”,近半数主要工业产品产量和货物出口额跃居世界首位。同时也要看到,长期以来,中国产业主要集中在低附加值的非核心部件加工制造和劳动密集型装配环节,在国际分工和全球价值链上处于中低端,制造业大而不强问题十分突出。 现在中国经济发展的内外环境正在发生深刻变化。面对传统优势减弱和日益激烈的国际竞争,迫切要求我们加快实现从中国制造到中国创造的转变。 近几年来,全国人大财政经济委员会一直围绕“科技创新和技术改造”专题开展调研。从调研情况看,目前一些地方和部门对如何实现从中国制造向中国创造转变认识还比较模糊,政策上也有许多偏颇和缺陷。例如,早在“九五”期间,政府就提出要利用高新技术改造传统产业,但许多地方却把战略重点一股脑地转向战略性新兴产业、高新技术企业和先进制造业,并没有把传统产业转型升级和企业技术改造放到应有位置上。一些地方将传统产业与新兴产业简单对立起来,在土地、税收、融资等方面给予新兴产业许多优惠政策,传统行业却难以享受到。一些地方通过行政手段“腾笼换鸟”,热衷于铺新摊子,结果不仅打断原有企业供应链条,丧失传统产业优势,造成严重的就业和税收问题,而且一些新引进的所谓“高端产业”依然处在组装、加工、制造的低附加值环节,缺乏核心技术,产业竞争力和经济效益并没有得到相应提高。 实际上,加快实现从中国制造到中国创造的转变,就是在中国制造的基础上培育和发展中国创造。“中国制造”是基础,“中国创造”是目标。在传统产业与新兴产业之间,我们

智能制造的现状与未来

智能制造的现状与未来 杜超 (南京航空航天大学机电学院航空宇航制造工程系,南京,210000) 摘要:科学技术不断发展,推动我国各领域进步,由先进制造技术、信息技术、人工智能技术集于一身的智能制造技术已出现。智能制造以一种高度柔性与高度集成的方式,通过计算机来模拟人类专家实现生产制造过程。综述国内外智能制造发展现状,结合德国提出的“工业”和我国提出的“中国制造2025”战略论述智能制造的未来发展。 关键词:智能制造;工业;中国制造2025;未来发展 The present situation and future of intelligent manufacturing Chao Du (Aerospace Manufacturing Engineering, Nanjing University of Aeronautics & Astronautics,Nanjing 210000) Abstract:The continuous development of science and technology promote the progress of various fields in our country. Intelligent manufacturing technology has emerged with advanced manufacturing technology, information technology and artificial intelligence technology. Intelligent manufacturing is a highly flexible and highly integrated way, through the computer to simulate human experts to achieve manufacturing process. The development status of intelligent manufacturing at home and abroad is reviewed, and the future development of intelligent manufacturing is discussed in combination with the "industrial " submitted by German and the "China made 2025" submitted by China. Key words:intelligent manufacturing; industrial ; China made 2025; future development 引言 近年来,在工业领域与信息技术领域,都发生了深刻的变革。在工业领域主要包括工业机器人、3D打印等,而在信息技术领域主要包括大数据、云计算、社交网络、移动互联、人工智能等。这些变革带来了制造业的新一轮革命,特别是作为信息化与工业化高度融合产物的智能制造得到了长足发展。与以往发生的工业革命相同,西方发达国家在新的一轮制造业革命中依然扮演着重要的角色。具有代表性的是美国创新战略、先进制造业国家战略计划;日本的新产业创造战略;欧盟的智能制造系统(IMS2O20)路线图计划、德国的“工业”计划;韩国的高级先进制造技术计划(G-7)等[1]。中国也提出了“中国制造2025”,加快从制造大国转向制造强国。 1 智能制造的概念 智能制造技术[2]是指在制造工业的各个环节,以一种高度柔性与高度集成的方式,通过计算机来模拟人类专家制造的智能活动,对制造问题进行分析、判断、推理、构思和决策,旨在取代或延伸制造环境中人的部分脑力劳动;并对人类专家的制造过程进行收集、存贮、完善、共享、继承和发展。智能制造技术是制造技术、自动化技术、系统工程、人工智能等学科相互渗透和融合的一种综合技术。智能制造技术的研究对象是世界范围内的整个制造环境的集成化与自组织能力,包括智能制造处理技术、自组织加工单元、自组织机器人、智能

轧钢技术发展前景

轧钢技术发展前景 世界轧钢工业的技术进步主要集中在生产工艺流程的缩短和简化上, 最终形成 轧材性能高品质化、品种规格多样化、控制管理计算机化等。展望未来, 轧钢工艺和技术的发展主要体现在以下几方面: 1.铸轧一体化 利用轧辊进行钢材生产, 因其过程连续、高效、可控且便于计算机等高新技术的应用, 在今后相当一段时间内, 以辊轧为特征的连续轧钢技术仍将是钢铁工业钢材成型的主流技术, 但轧钢前后工序的衔接技术必将有长足的进步。在2O 世 纪, 由于连铸的发展, 已经逐步淘汰初轧工序。而连铸技术生产的薄带钢直接进行冷轧, 又使连铸与热轧工序合二为一。铸轧的一体化, 将使轧制工艺流程更加紧凑。同时, 低能耗、低成本的铸轧一体化, 也是棒、线、型材生产发展的方向。 2.轧制过程清洁化 在热轧过程中, 钢的氧化不仅消耗钢材与能源, 同时也带来环境的污染, 并给深加工带来困难。因此, 低氧化燃烧技术和低成本氢的应用都成为无氧化加热钢坯的基本技术。酸洗除鳞是冷轧生产中最大的污染源, 新开发的无酸清洁型(AFC) 除鳞技术, 可使带钢表面全无氧化物、光滑, 并具有金属光泽。无氧化(或低氧化)和无酸除鳞(氧化铁皮)这两项被称为绿色工艺的新技术, 将使轧钢过程清洁化。 3.轧制过程柔性化 板带热连轧生产中压力调宽技术和板形控制技术的应用, 实现了板宽的自 由规程轧制。棒、线材生产的粗、中轧平辊轧辊技术的应用, 实现了部分规格产品的自由轧制。冷弯和焊管机也可实现自由规格生产。这些新技术使轧制过程柔性化。 4.高新技术的应用 20 世纪轧钢技术取得重大进步的主要特征是信息技术的应用。板形自动控制, 自由规程轧制, 高精度、多参数在线综合测试等高新技术的应用使轧钢生产达到全新水平。轧机的控制已开始由计算机模型控制转向人工智能控制, 并随着信息技术的发展, 将实现生产过程的最优化, 使库存率降低, 资金周转加快, 最终降低成本。 5.钢材的延伸加工 在轧钢生产过程中, 除应不断挖掘钢材的性能潜力外, 还要不断扩大多种钢材的延伸加工产业, 如开发自润滑钢板用于各种冲压件生产, 减少冲压厂润滑油污染; 开发建筑带肋钢筋焊网等, 把钢材材料生产、服务延伸到各个钢材使用部门。随着工业的发展和轧钢技术的进步, 轧钢工艺的装备水平和自动控制水平不断 提高, 老式轧机也不断被各种新型轧机所取代。按照我国走新型工业化道路的要求, 轧钢技术发展的重点也转移到可持续发展上, 在保证满足环保要求的条件下, 达到钢材生产的高质量和低成本。

创新驱动与中国制造业企业出口技术复杂度

创新驱动与中国制造业企业出口技术复杂度 毛其淋方森辉摘要研发对企业出口竞争力的提升问题是我国创新驱动发展战略在对外贸易领域的重要体现,但鲜有文献从企业层面对此进行系统研究。 本文利用2005—2007年的中国工业企业数据库和海关贸易数据,采用倾向得分匹配基础上的倍差法深入研究了企业研发、地区知识产权保护对企业出口技术复杂度的影响。 研究结果表明,企业研发显著促进了企业出口技术复杂度的提升,并且地区知识保护强化了企业研发对出口技术复杂度的提升作用。 进一步的异质性分析发现,过度的企业研发会削弱该提升作用;一般贸易企业和混合贸易企业的研发有助于提升其出口技术复杂度;本土企业研发对其出口技术复杂度的提升作用弱于外资企业,且国有企业属性进一步降低了该提升作用。 最后,我们还考察了市场竞争与政府补贴在研发影响企业出口技术复杂度中的作用,发现在那些市场竞争程度越弱的行业,企业研发越能促进其出口技术复杂度的提升,另外,适度的政府补贴能够促进企业研发对其出口技术复杂度的提升作用,而过度补贴则起到了削弱作用。 关键词企业研发出口竞争力出口技术复杂度PSM-DID自党的十八大提出实施创新驱动发展战略以来,创新作为引领发展的第一动力,逐渐成为我国经济实现可持续发展的重要保障。

2016年,我国货物贸易出口额为2.1万亿美元,占全球份额为13.2%,连续八年蝉联货物贸易出口第一大国;在出口规模不断发展的同时,对我国对外贸易稳步发展更为重要的是要确保企业的出口技术复杂度(或出口竞争力)得到保持和提升。 因此,作为出口行為微观主体的企业,其研发创新活动能否有效提升出口技术复杂度,无疑是创新驱动发展战略在对外贸易领域能否产生实效的重要基础。 本文的研究旨在利用中国微观企业数据,深入考察企业研发、地区知识产权保护对企业出口技术复杂度的影响。 目前,已有不少学者研究了我国出口技术复杂度的测算及影响因素。 早期的研究者如Rodrik(2006)测算了1999—2001年我国出口技术复杂度,发现我国出口复杂度显著高于相近发展水平的国家,这一异常问题又被称为“Rodrik悖论”。 Hausmann等(2007)和Xu(2007)则测算了我国出口相对复杂度,发现我国出口相对复杂度也在逐年上升。 文东伟(2011)基于投入产出法,利用2009年OECD投入产出表测算并发现我国制造业行业层面的出口技术复杂度低于欧美日及亚洲新兴工业经济体。 近期有部分学者,如赵红和彭馨(2014)基于Hausmann(2005)的方法,从多层次测算了我国2000—2012年国家、区域和产品层面的

技术创新——中国经济发展的瓶颈

技术创新——中国经济发展的瓶颈 摘要:本文对技术创新于科学发现,技术发明之间的关联和区分进行了浅显的讲解,同时简单分析了当今中国经济的发展存在技术创新能力薄弱的问题,阐明了技术创新是当下中国发展的瓶颈,并提出了一定的措施以待解决所面临的问题。 关键词:技术创新;科学发现;技术发明;中国经济发展 1.技术创新于科学发现,技术发明之间的关联和区分 1.1技术创新 改进现有或创造新的产品、生产过程或服务方式的技术活动。重大的技术创新会导致社会经济系统的根本性转变。全面认识技术创新就是要是一个科技、经济一体化过程,是技术进步与应用创新“双螺旋结构”共同作用催生的产物。 时下,“技术创新”一词大量充斥于各种媒体,在媒体的鼓动下,举国下几乎无人不谈技术创新,宣传的威力之大令人咋舌。然而。绝大多数文章对技术创新的认识具有明显的片面性和局限性。这些混乱的认识基本上可以归结为如下两种极端观点。 一种是把技术创新看作纯粹的技术行为,把技术进步作为技术创新的目标。这种观点突出地表现为将技术创新等同于生产过程中的产品创新或工艺创新,而产品创新或工艺创新仅仅是一种技术上的要求,创新成果的市场应用并不需要考虑或较少考虑。实质上,技术创新在这里被等同于技术的开发,技术的进步。 另一种观点,将技术创新看作是纯粹的经济行为,关注技术的应用,即面向价值转化与实现的应用创新。如有的文章认为技术创新的本质只是一种经济行为,技术创新能只能相对于一定的经济利益而存在,如果不能获得预期的经济效益,技术创新就不会发生或很难进行下去。相对于上一种观点而言,这一观点弥补了上一观点之不足,强调了技术开发中市场的导向作用,强调了技术开发成果在市场中的成功,这无疑从理论上抓住了技术创新过程

中国轧钢技术的历史现状和未来走向

中国轧钢技术的历史、现状和未来走向 摘要:轧钢是钢铁材料生产的关键工序,其装备、技术及生产管理不仅是钢铁工业总体水平的一个重要反应,而且直接影响到国民经济的发展,有着举足轻重的作用。轧钢技术作为国民经济支柱之一的钢铁材料产业的发展,必须符合可持续发展、环境友好、技术创新和信息化的要求。今后中国钢铁行业应进一步加强的技术改造,突破制约钢铁轧制技术发展的关键和共性技术,大力开发节能减排、创新性和前沿性新技术、新装备,实现钢铁材料的减量化、去库存、节约型制造,推动钢铁工业的可持续发展。 关键字:轧钢,发展趋势,节能减排,去库存 中国钢铁产量占全球总产量30%以上,在推动世界钢铁工业发展中所起的作用越来越突出,为我国经济的持续快速发展也作出了重大贡献。多年来,正是得益于钢铁工业提供的各类钢铁产品,才确保了国内机械、交通运输、建筑、国防等基础行业的大发展。钢铁工业是国民经济的重要基础产业,钢铁发展直接影响着与其相关的国防工业及建筑、机械、造船、汽车、家电等行业。从1996年钢产量首次突破1亿吨开始,一直稳居世界钢产量排名第一的位置。2008年中国粗钢产量达到了5亿吨,超过位居第二位到第八位的国家的粗钢产量的总和。中国钢铁工业不仅为中国国民经济的快速发展做出了重大贡献,也为世界经济的繁荣和世界钢铁工业的发展起到积极的促进作用。近几年,中国钢铁工业取得了多项世界第一:产量第一、出口量第一、消费量第一,并一跃成为全球钢铁生产大国。 自1980年起,我国的轧钢工业和技术发展充满了活力,钢材产量从1985年的3692万t,发展到1998年的10518万t,居世界轧材产量第一位,已基本满足国内需求。装备水平不断提高,引进了一批热连轧机、冷连轧机、连轧管机、小型连轧机、高速线材轧机等,使我国钢材的连轧比大幅度提高,特别是新建的一批钢铁生产短流程小钢厂投产,薄板坯连铸连轧板带厂也即将投产,大型和中型H型钢厂已投入生产,这些都成为我国轧钢生产的主力和样板。取得一批科技成果。代表性的如武钢1700mm热连轧机自动化改造及其在太钢、梅山热轧机上的推广应用、宝钢生产系统优化技术、高效连铸技术、连续式小型轧机和高线轧机的国产化工程等。科技进步对轧钢经济增长的贡献率不断增大。百余年来冶金工业的发展中,高效的轧钢工业和技术使轧钢始终是钢铁工业中钢材成型的主要方式。轧制技术的进步,在钢铁工业中也始终是名列前茅,如计算机的应用、连续化生产的实现等,预计在高新技术改造钢铁传统产业中,信息化和智能化管理和控制的轧钢工厂将很快出现。 初轧机的发展经过了3个阶段,到20世纪70年代初,初轧机的轧辊直径已增大到了1500mm.我国从1959年开始自行设计制造开坏机,目前已经研制成功的有700mm,750mm,850mm,1150mm初轧机。20世纪80年代以来,连铸技术得到较大的发展,连铸比达到80%甚至更高,连铸连轧工艺和设备也日趋完善,初轧机的职能将逐步转变为配合连铸,弥补连铸在钢种和规格方面的不足。 在所有市场需求的钢材中,板带材占有相当大的比重。我国于1981年从日本引进1700mm热连轧机的全套设备。传统热连轧方式自1924年第一套带钢热连轧机(14700问世以来,其发展已经经历了三代。20世纪50年代以前是热连轧带钢生产初级阶段,称为第一代轧机,其主要特征是轧制速度低、产量低、坯重轻、自动化程度低;20世纪60年代,美国首创快速轧制技术,使带钢热连轧进入第二代,其轧速达15-20m/s,计算机、测压仪、X射线测厚仪等应用于轧制过程,同时开始使用弯棍等板型控制手段,使轧机产量、产品质量及自动化程度得到进一步提高;20世纪70年代热连轧板带发展进入第三阶段,特点是计算机全程控制轧制过程,轧速可达30m/s,使轧机的产量和产品质量的发展达到一个新的水平。特别是近十年来,随着连铸连轧紧凑型、短流程成产线的发展,以及正在测验中的无头轧制,极大的

中国制造与中国创造(1)

中国制造与中国创造 中国的科技在伴随着实行工业化道路中引发了一个举世瞩目的话题——中国制造与中国创造。 而如今的中国制造并不等同于中国创造就拿最近较受关注的iphone手机为例。众所周知,iphone手机是由美国史蒂芬乔布斯独家创造的手机,可是,在装机等一系列流程尽是用低成本在中国组装!造成这一系列的原因是因为我国缺乏技术与创新,缺乏想象力,导致仅仅只是在说明书上印上中国制造的标签。 而出国旅游的旅客在各国纪念品商店买回来的纪念品,大多在标签上都印有“made in China”的标签,这让许多的中国旅客感到疑惑——为什么在国外的商品上竟印上国内生产标签? 如今,自主创新是我国即将面临的新挑战。然而,中小学生的应试教育仍在实行,渐渐地扼杀了学生的创造力和想象力,取而代之的是一个个带着眼睛,文质彬彬的“书呆子”。虽然这次的“三中全会”上提出了要“高考大改革”,可是任然离在商品上贴上“design in China”的标签。 一个国家要成为强国,发展模式就不能一成不变,中国已经在传统制造业发展多年,拥有良好的工业基础,但缺乏技术与创新。我们应当认识到中国企业从代工模式中跳出是当务之急,摆脱代工模式,变“中国制造”为“中国创造”是中国企业的发展之本。

只有企业拥有核心技术才能使企业具有活力和战斗力,赢得广泛市场,并提升中国企业的国际声誉。 然而,在发展中国创造的历程中,也有不少害群之马,有些企乏创新和法律意识,一味偷窃模仿别人,导致山寨和伪劣产品的盛行,这些产品既影响企业创新的发展,又影响中国产品在世界的形象。求快心切、求富心切的冲动,导致“中国制造”的形象从原来的“价廉物美”,逐渐出现与“假冒伪劣”齐名的趋势。我们不能因为贪图一时的小利而损失了做人该有的准则和对社会的责任,我们要用最真实的产品来服务社会。 思想是无法借得的。一个国家只有拥有了自己的原发思想,才能使自己真正强盛起来。所以,我们因努力将“中国制造”转换为“中国创造”。

钢铁轧制技术的进步与发展趋势探索

钢铁轧制技术的进步与发展趋势探索 发表时间:2019-07-31T11:58:04.810Z 来源:《科学与技术》2019年第05期作者:孙旭东 [导读] 经过钢铁轧制技术自主创新,中国钢铁轧制技术已经跻身世界先进行列,基本完成了工业化过程。 南京钢铁联合有限公司江苏南京210044 摘要:改革开放以来,中国钢铁轧制技术取得了长足的进步。工业和国民经济的发展,钢材需求量增大,推动了轧钢制造技术的进步与发展。经过钢铁轧制技术自主创新,中国钢铁轧制技术已经跻身世界先进行列,基本完成了工业化过程。 关键词:钢铁轧制;技术进步;发展趋势 近年来,我国钢铁工业在经历了快速发展后,进入了调整结构、转型发展的阶段。钢铁企业在努力消化引进技术,提高管理与生产操作水平的同时,也在大力进行技术创新,着力开发绿色化、智能化的新技术、新工艺、新装备、新产品,不断增强核心竞争力。 一、中国轧钢技术的发展概况 改革开放以来,特别是进入21世纪以来,中国钢铁工业飞跃发展,为中国社会进步和经济腾飞做出了巨大贡献。作为钢铁工业的关键成材工序,轧钢行业在引进、消化、吸收的基础上,开展集成创新和自主创新,在轧制工艺技术进步、装备和自动化系统研制和引领未来钢铁材料的开发方面实现跨越式发展,为中国钢铁工业的可持续发展做出了突出贡献。经过改革开放以来的持续发展,中国已经建设了一大批具有国际先进水平的轧钢生产线,比较全面地掌握了国际上最先进的轧制技术,具备了轧钢先进设备的开发、设计、制造能力,一大批国民经济急需、具有国际先进水平的钢材产品源源不断地供应国民经济各个部门,为中国经济与社会发展、人民幸福安康提供了重要的基础原材料。作为一个发展中的国家,必须尽快掌握世界上的最先进的轧钢技术,引进、消化、吸收是必须的。改革开放以来,以宝钢建设为契机,中国成套引进了热连轧、薄板坯连铸连轧、冷连轧、中厚板轧制、棒线轧制、长材轧制、钢管轧制等各类轧制工艺技术以及相应的轧制设备和自动化系统,开始了轧制技术的跨越式发展的第一步。通过引进技术的消化吸收和再创新,中国快速掌握了轧钢领域的前沿工艺技术;通过设备的合作制造以及自主研发,中国掌握了重型轧机的设计、制造、安装的核心技术,逐步具备了自主集成和开发建设先进轧机的能力;利用先进的工艺和装备技术,以及严格科学精细的管理,开发了一大批先进的钢铁材料,满足了经济发展的急需,产品的质量水平不断提高。 二、钢铁轧制技术的进步与发展历程 1.轧钢技术进步依赖于高新技术的应用。近十年来,钢铁轧制的产量和规模在不断增大,其中轧钢技术的进步也取得了长足发展.高新技术在轧钢中的应用赋予了钢铁轧制新鲜的活力,提高了生产效率和质量.中厚板平面形状控制技术和无切边技术在板带材生产上的应用,提高了对板厚和板型的控制能力和钢铁成材率,使得产品的质量档次有了明显的大幅提高.H型钢自由尺寸轧制、型钢的多线切分轧制等技术也在在型钢生产方面得到了广泛的应用.目前的技术发展集中在板型、板厚精度、温度和性能的精准控制上,使得钢铁轧制产品的质量在不断提高. 2.电脑信息技术的应用创新轧钢工艺。以计算机为中心的信息技术在钢铁轧制中的应用,极大程度上推动着轧钢技术的进步.使用电脑和模型进行配合的金属变形程序转变了传统的轧钢制造工艺,使用电脑对型钢、钢管轧制和板带材进行立体解析和模拟,对于轧钢制造的精度和技术系数的改善都具有重要作用.同时,计算机系统还创新和强化了全面检查措施和掌控体系,使得轧钢制造向着更高精确度和高品质、高效率不断迈进.随着计算机等高新技术的应用,钢铁轧制无论是产品还是生产工艺上都有了很大的变化,性能上也得到了极大的优化. 3.轧钢品种的开发与进步。近年来,轧钢的产品开发也有着新的发展和进步.在冷轧产品方面,高强度、更宽和更薄的产品成为开发的主要方向;在热轧方面,高强度高韧性的管线钢发展很快,目前研发了X80、X100、X120等性能优越的高压输气管线钢.多样化的产品和更加优质的质量是钢铁轧制技术的开发动力,推动着钢铁轧制技术的向前进步与发展. 三、问题与展望 建国60多年以来,特别是改革开放以来,中国轧钢行业高速发展,基本建成了工业化轧钢技术体系。大力采用国际上的先进技术,利用自动化、机械化、电气化手段,快速推进生产发展。但是,在大量生产工业产品的同时,大量消耗资源和能源,大量排放。这种资源和能源的消耗以及对环境的破坏,已经超过人类和自然界可以忍受的底线。从技术层面来说,这种发展主要依靠引进、跟跑,真正中国自主创新的技术不是很多。由于缺乏创新,没有特色,各个轧钢厂利用几乎同样的工艺、同样的装备,生产同样的产品,甚至存在的问题也是同样的。企业缺少特色、缺少绝活、核心竞争力不强。钢铁工业的这种无序发展和产能的剧烈膨胀,造成严重供大于求,同质化竞争十分激烈。中国轧钢行业目前存在着的严重不平衡、不协调和不可持续问题已经引起了各方面的重视,必须大胆创新,努力转变发展方式,走新型工业化的发展道路,让中国的热轧板带厂健康发展。 这就要求工业化的技术体系向生态化的技术体系转变。中国的钢铁行业,中国的轧制行业,尤其需要由工业化的技术体系向生态化的技术体系转变。生态化技术体系的特点是减量化、低碳化、数字化。因此,中国应当依据生态化技术体系的特点,针对面临的资源、能源、环境问题,加强技术创新,实现“绿色制造,制造绿色”这一生态化、绿色化的大计方针。所谓生态化、绿色化,即节省资源和能源;减少排放,环境友好,易于循环;产品低成本,高质量、高性能。轧制技术的生态化、绿色化特征在轧制过程创新与轧制产品研发上具体体现在下述4个方面,即:“高精度成形;高性能成形;减量化成分设计;减排放清洁工艺”。今天比以往任何时候都要突出现代轧制技术生态化、绿色化特征,着力围绕“高精度成形、高性能成形、减量化成分设计、减排放清洁工艺”开展创新研究,解决一批前沿、战略问题和关键、共性问题,推进中国轧制技术的发展。在世界轧制技术的发展中,留下中国人的印记,将是中国轧制科技工作者长期、艰巨而光荣的任务。大规模的引进、新建轧钢生产线的阶段已经过去,今后的任务是对现有的生产线进行针对性地改造,通过改造出特色,通过改造出创新,出质量,出效益,出高水平的产品,实现减量化和低碳化。在改造的过程中,要广泛采用信息化技术,将信息化技术的比特世界融于钢铁轧制过程,融于钢铁材料的原子世界,实现轧制过程的实时感知、分析与控制。中国的改造要联合机械制造业、信息产业等相关行业,通过行业的交叉和融合,研究出、制造出与生态化要求相适应的未来一代轧制技术与装备以及信息化系统,为生态化的工艺技术服务。钆钢工业的改造要面向下游产业,与下游产业合作,采取EVI等先进方式为下游产业服务。对于轧钢这个成材工序来说,这一点尤为重要。这场改造应当是一场群众运动。动员广大群众出主意,提建议,紧紧围绕企业面临的关键、共性问题,进行系统诊断,为生产线的技术改造提出方案。在此基础上,大力推进企业的技术创新,围绕生态化(减量化、低碳化、数字化)这个核心加强技术改造,在资源、能源、环境可以承受的范围内,生产社会需求的高质量、高性能产品,实现企业、国家和社会的平衡、和谐、可持续发展。

《中国制造2025》解读之:提高国家制造业创新能力(1)

《中国制造2025》解读之:提高国家制造业创新能力 全球新一轮科技革命和产业变革与我国加快转变经济发展方式形成历史性交汇,我国制造业创新发展面临着前所未有的挑战。经过多年快速发展,我国已成为全球制造业大国,但制造业整体素质和竞争力与工业发达国家相比仍然差距很大,自主创新能力不强,核心技术受制于人,科技成果对产业支撑不足的问题十分突出。《中国制造2025》将创新驱动作为建设制造强国的重要方针之一,将提高制造业创新能力作为建设制造强国的首要任务,说明必须依靠创新驱动,抢抓新科技革命和产业变革的战略机遇,重塑我国制造业的国际竞争新优势。 一、提高国家制造业创新能力是顺应新一轮科技革命与产业变革新趋势、抢占全球竞争制高点的战略选择 制造业历来是创新最为集中、最为活跃的领域。特别是国际金融危机后,各国都注重将制造业创新作为驱动经济转型发展的核心力量,制造业的创新已经成为新一轮科技革命与产业变革中国际竞争的重要焦点。 (一)新一轮科技革命与产业变革正在兴起,发达国家竞相布局制造业创新战略 全球科技创新活动不断突破地域、组织、技术的界限,技术更新和成果转化更加快捷,以新技术突破为基础的产业变革呈现加速态势。科技创新已成为经济结构调整和产业持续健康发展的决定性力

量,许多国家都将创新提升到国家发展战略的核心层面。美国积极推动国家制造业创新网络建设,期盼以技术创新的先发优势继续保持其全球领先地位。德国也积极制定高科技战略,确定了五大领域的关键技术和十大未来项目。应该看到,经过长期追赶发展的沉淀和积累,本轮产业变革是我国与发达国家技术差距最小的一次,我们必须切实增强机遇意识,实施创新驱动战略,提高制造业创新能力,实现工业强国的百年梦想。 (二)发达国家“再工业化”和新兴经济体加速崛起,唯有依靠创新才能把握国际竞争新优势 在科技创新、国际金融危机等多重因素的影响下,全球产业结构进入深度调整周期。发达国家纷纷实施“再工业化”和“制造业回归”战略,高端制造领域向发达国家回流的“逆转移”趋势显现端倪。在制造业中低端领域,印度、巴西、越南等一些新兴经济体也纷纷发力,力图融入全球产业分工体系,在承接产业及资本转移、拓展国际市场空间等方面展开更加激烈的争夺。可以预见,未来一个时期我国制造业发展将面临发达国家高端先发效应和其他新兴经济体相对比较优势的双重挤压和双重挑战,唯有依靠创新重塑国际竞争新优势,才可能化挑战为机遇,实现制造业由大变强。 (三)新一代信息技术与制造业融合不断加深,协同创新成为智能时代的创新模式 当前,人工智能、移动互联、3D打印等新技术持续演进,推动

无头轧制技术的发展及展望

无头轧制技术的发展及展望 上世纪60年代以前,传统生产钢材方法是先将钢水模铸成大型钢锭,经加热、轧制成坯,钢坯经冷却、清整后再加热,轧成用户所需断面的成品钢材。近40多年来经历了三次飞跃式发展:一是将模铸改为连铸,取消开坯机;二是由一般连铸改为近终形连铸,减少加热、轧制次数;无头轧制技术是钢铁加工流程的第三次飞跃,即钢材生产不再是单块的、间隙性的,而是连续进行轧制,然后根据用户需求剪切成所需长度或卷重。无头轧制的好处是: 1.钢材全长以恒定速度进行轧制,生产率有较大提高; 2.因对钢材全长施加恒定张力,使钢材断面形状波动减少,钢材质量改善,这点对热轧扁平材生产特别重要; 3.由于成品长度不受限制,根据交货状态要求剪切,成品率显著提高; 4.由于轧材运行稳定性提高,对热轧带钢来说,有利于生产薄规格带钢; 5.和单块轧制不同,钢品啮入次数减少,减小对轧辊冲击,有利于提高轧辊寿命。 在施行无头轧制技术中分扁平材和长材两类,其中又有无头轧制和半无头轧制的区别;就技术类型来说分为焊接型和铸轧型两种,将分别叙述于后。 扁平材的无头轧制 1.在传统热连轧带钢机上无头轧制。 第一台全连续无头轧制热连轧带钢机是1996年在日本JFE公司千叶厂投用的。它的轧机组成是:粗轧机架3台,精轧机架7台,辊身长2030mm,设计最高轧速为25m/s,年产能力为540万t。连铸坯经加热在粗轧机架轧成最大厚度为50mm中间带坯进人热卷箱,在热卷箱后设有中间带坯剪断机,将带坯头剪平,以便于后面的焊接设备(用对接压合法电磁感应焊接)进行焊接,焊接后的带坯经过带坯边部加热器使带坯温度均匀,然后送入精轧机架轧成所需带钢厚度,由于中间带坯头尾已经焊接,从理论上来讲是可以无限长的,故称为无头轧制。轧机后卷取机前设有高速带钢剪断机,将高速前进的带钢(最大1200m/min)切断分卷。 在千叶厂3号轧机全连续无头轧制取得成功经验后,日本新日铁公司和韩国浦项公司分别将其大分厂和光阳厂热连轧带钢机改造成能无头轧制的全连续热轧带钢机。 由于中间带坯焊接操作过程比较复杂,对中间坯头尾可搭接性能要求较高,因而这项技术还没有在全球范围内迅速推广。据对千叶厂考察该轧机的情况介绍,由于市场原因,千叶3#热连轧带钢机实际年产量为300—350万t (设计年产能力540万t的55%-65%),采用无头轧制产品的月产量不足4万t。随着生产经验的积累和对新技术的掌握和改进,相信这项技术将会发挥更大的作用。 2.薄板坯连铸连轧生产线上半无头轧制。 实现半无头轧制薄板坯连铸连轧生产线的基本设备配置和传统的薄板坯连铸连轧大体相同,但是技术上上有较大变化,即钢水经连铸机浇铸成钢坯后,不需剪切分段直接送人辊底加热炉进行均热,热后即直

学习课程:创新中国-从“中国制造”走向“中国创造”试题与答案

学习课程:创新中国-从“中国制造”走向“中国创造”单选题 1.制定蓝海战略的第一步是:回答:正确 1. A 确定价格 2. B 确定买方效益 3. C 确定成本 4. D 确定推广方式 2.推行“第一线作主”的前提条件是:回答:正确 1. A 建立完善的管理机制 2. B 对员工进行教育和培训 3. C 员工具有很高的自我管理能力 4. D 以上都包括 3.下面哪一项是对“重新排序”这项水平位移技术的正确描述:回答:正确 1. A 把产品或服务的一项/几项要素直接拿掉 2. B 改变产品或服务的某一项/某几项要素的顺序 3. C 对某个产品或服务的某项/某几项做出逆向思考的调整 4. D 给产品增加一项因素或者几项要素,而其他要素维持不变 4.根据竞争力公式:竞争力=价值/成本,可以得出的结论是:回答:正确 1. A 成本越低,价值越高,企业就越有竞争力 2. B 成本越大,价值越小,企业就越没有竞争力 3. C A和B都正确 4. D A和B都不正确 5.蓝海战略追求的目标是:回答:正确

1. A 节约成本 2. B 提高顾客获得的价值 3. C 以上都正确 4. D 以上都不正确 6.如何一个企业通过与其他企业结成策略联盟、共同开发新技术,那么这个企业采取的创新方式是:回答:正确 1. A 通过结盟合作来做更大的创新 2. B 通过收购来做更多的创新 3. C 创新衍生的事业 4. D 通过智慧财产权授权来创新 7.在未来社会,下面哪些人群会成为消费主力:回答:正确 1. A 女性 2. B 老人 3. C 孩子 4. D 以上都包括 8.红海战略与蓝海战略的区别体现在:回答:正确 1. A 红海战略在现有市场空间竞争,蓝海战略创造没有竞争的市场空间 2. B 红海战略利用现有的需求,蓝海战略创造和掌握新的需求 3. C 红海战略采取价值与成本抵换,蓝海战略打破价值—成本抵换 4. D 以上都包括 9.下面哪些因素有助于产生创意:回答:正确 1. A 好奇心 2. B 想象力

钢铁轧制加工未来发展趋势

材料加工基础论文 题目:钢铁轧制加工现状及发展趋势 学院:材料科学与工程 专业班级:冶金工程03班 学生姓名:刘世焱 学号:20133183 指导老师:信运昌 2016年10月31日

钢铁轧制加工现状及发展趋势 近年来,大多钢材生产厂家从一味地追求产量,转至降低成本,提高经济效益,节约能耗和提高质量的方向发展。为此,一系列轧钢新工艺、新技术相继被研发并投入使用。本文针对热轧带钢、冷轧带钢等,从工艺、装备、产品等方面总结了中国钢铁轧制技术的发展情况。同时,指出了我国轧钢厂今后要大力开发节能减排、创新性和前沿性新技术、新装备,推动钢铁工业的可持续发展。 关键词:热轧带钢,冷轧带钢,关键技术,可持续发展 1.热轧带钢技术发展状况 自1924年第一台带钢热连轧机投产以来,连轧带钢技术得到了很大的发展。热轧带钢生产工艺过程包括原料准备、加热、粗轧、卷板、焊接、精轧、冷却、飞剪、卷取等。现代热带连轧机精轧机组大多是6~8架组成,但粗轧机组组成和布置不同,由此热带连轧机主要区分为全连续式、半连续式和3/4连续式。1.1热轧工艺装备关键技术 (1)无头轧制(EndlessWeldingRolling) 无头轧制就是将加热到开轧温度的钢坯,在加热炉及粗轧机之间用移动式焊机将钢坯头尾焊接起来,实现钢坯在轧机中的连续轧制。无头轧制的采用是为了满足生产各种热轧薄板的需要。与常规的分批次轧制工艺相比,无头轧制是一种具有成本效益的工艺。 (2)ASR技术 无取向硅钢热轧板形控制的ASR技术可用来满足冷轧硅钢片日趋严苛的板形质量要求,ASR非对称自补偿工作辊偏摆控制功能开发与窜辊策略的实现是大型工业生产应用ASR技术的重要条件。在分析提出ASR板形控制技术应用要求基础上,在1700热连轧机过程控制系统MAC机新增了一系列寄存器和编制、修改梯形图程序,开发了记忆功能,实现了ASR偏摆控制功能和特定窜辊策略,可适应多种宽度无取向硅钢连续编排的大工业生产方式。 (3)CVC技术(continuouslyvariablecrown) 在轧机机型确定的情况下,辊形是板形控制最直接、最活跃的因素。自20世纪80年代开始,我国引进的多套热连轧、冷连轧机采用国外提供的轴向移位变凸度工作辊辊形,如三次连续变凸度进行板形控制。事实证明,对辊形的特性进行分析研究并结合实际生产情况进行改进,对提高板形控制水平尤为重要。(4)在线制造 连铸板坯宽度、热轧带钢宽度及平直度的在线测量非常重要。目前,板带轧制中的在线制造已经广泛应用于热轧主传动在线监测、热轧带钢表面在线检测和热轧钢板厚度在线测量以及板带轧制在线控制等环节。

2016年中国制造2025智能制造分析报告(经典版)

(此文档为word格式,可任意修改编辑!) 2016年8月

目录 一、智能制造2020:装备+平台空间全面打开 4 1、解读《中国制造2025》:一、三、九、十 5 2、中德“工业40”对比:德国重技术集成,中国重模式应用7 二、机械行业:两大工程打开智能装备市场10 1、智能制造工程:看好智能工厂全流程供应商11 2、高端装备创新工程:看好细分领域智能装备龙头供应商12 3、机械行业重点企业13 (1)慈星股份13 (2)科远股份13 (3)东土科技14 (4)科大智能14 (5)瑞凌股份14 (6)佳士科技14 (7)东方精工15 三、新材料领域:3D打印、新材料和新能源汽车空间广阔15

1、工业40之智能生产:政策支持3D 打印行业迎来快速发展期15 2、智能制造下新材料产业规模已超万亿,进口替代和新兴材料两条主线寻找机会18 3、电改有助于新能源汽车爆发,电机产业链最受益21 四、军工领域:军民融合、航空和船舶装备是重点22 1、军民融合方面22 2、航天航空装备22 3、海工装备及高技术船舶23 五、通讯领域:信息基础设施是关键23 1、无线网络建设24 2、有线网络建设24 3、重点企业:中兴通讯、烽火通信、东土科技、网宿科技24

《中国制造2025》一个核心:智能制造,即基于新一代信息技术,贯穿设计、生产、管理、服务等制造活动各个环节,具有信息深度自感知、智慧优化自决策、精准控制自执行等功能的先进制造过程、系统与模式。主题是促进制造业创新发展;中心是提质增效;主线是加快新一代信息技术与制造业深度融合,主攻方向是推进智能制造,目标是满足经济社会发展和国防建设对重大技术装备的需求。 三步走实施路径,新增量化指标。第一个十年两大目标:打造优势产业从30 向40 升级,提升弱势产业从20 向30 过渡。从量化指标变化幅度来看,对两化融合包括宽带基础设施和工业自动化最重视,专利和绿色制造也放在重要地位。 从工业40 的角度来看,我们继续看好三类投资机会:第一类,制造业触网,从制造商转型服务供应商的模式创新先锋,继续看好机器人、上海机电、慈星股份、科远股份;第二类,智能制造国产化和重点领域投资带来的市场空间打开,重点看好东土科技;第三类,看好30 标的向40 业务的不断拓展,建议关注科大智能、佳士科技、瑞凌股份、东方精工。 作为工业制造实现工业智造的重要途径,3D 打印对设计-制造-应用环节发生变革性影响。

科技创新中国梦答案

七、为什么说科技创新是实现中国梦的基石? “中国梦”是习总书记参观国家博物馆,观看《复兴之路》展览后的重要讲话之一。 习总书记提出:中国的强国之梦,要依靠科技创新为载体,科技创新要以科技工作者 为依托。要不断的进行科技创新体制的改革,改善人才发展环境,创新驱动经济发展,是实现中华民族伟大复兴的必由之路。 科技创新水平凸显一个国家的综合国力和核心竞争力。在关系国民经济命脉和国家安 全的关键领域,真正的核心技术、关键技术,是买不来的,必须靠自主创新。中国科 技发展的每一步,都牵动着13亿中国人的心;中国科技创新的每一次突破,都在铸造 一个强国梦。而这个强国梦的实现,需要更多的科研工作者投身到自主创新的进程中来,科技工作者为实现“中国梦”贡献着智慧和力量,科技工作者受之无愧是实现中 国梦的中流砥柱。 1、“创新驱动”引领实现“中国梦” 我国经济已由较长时期的两位数增长进入个位数增长阶段。在这个阶段,要突破自身发 展瓶颈、解决深层次矛盾和问题,根本出路就在于创新,关键要靠科技力量。要坚持自主 创新、重点跨越、支撑发展、引领未来的方针,以全球视野谋划和推动创新,改善人才发 展环境,努力实现优势领域、关键技术的重大突破,尽快形成一批带动产业发展的核心技术。实施创新驱动发展战略,是立足全局、面向未来的重大战略。在日趋激烈的全球综 合国力竞争中,必须坚定不移走中国特色自主创新道路,增强创新自信,深化科技体制改革,不断开创国家创新发展新局面,发挥科技创新的支撑引领作用,加快从要素驱动发展为主 向创新驱动发展转变,加快从经济大国走向经济强国。 创新发展对一国之兴衰具有重大影响。一部人类文明史,就是创新发展的历史。为了中 华民族的伟大复兴,成功领导中国革命与建设的中国共产党,诸多的经验中就包括学习与 创新。我们党90多年的历程,也是创新发展的历程。没有学习与创新,就没有中国革命、建设与改革开放的成功,也不可能在一个一穷二白的国家建设社会主义。从某些层面上 来说,学习与创新,已经融入中国共产党人的血液,成为中国共产党人的重要基因之一。特别是到了20世纪后半叶,我们抓住第五次以信息科技为核心的科技革命的机遇,迅速跨 越成为工业化和经济增长较快的国家。进入21世纪以来,在世界经济危机阴霾重重的 环境下,以创新发展为动力的中国经济继续一路高歌,连续实现了10多年的高速发展,经 济总量由2000年居世界第六位上升为目前仅次于美国的世界第二,创造了世界各国发 展史的奇迹。奇迹归因于改革开放,改革开放本身就是伟大的创新。回首30多年中华 大地的沧桑巨变,冲破思想的藩篱,融化体制的坚冰,解放生产力,都是由于我们党锐意推 进理论创新、制度创新、科技创新、文化创新,并在创新中发展出敢于探索、勤于创造、勇于竞争的创新文化。创新文化的激荡,不仅成就了国家的进步,更培育了以改革创新为 核心的时代精神,使整个社会的精神面貌,国人的思维方式都发生了深刻的变化。 在开启全面建成小康社会新征程的历史时刻,习总书记反复强调创新驱动发展战略,有着 重要的指导意义。实现“两个一百年”目标、实现中华民族伟大复兴“中国梦”,是我 们国家和民族的最高利益,是当代中国共产党人的重大历史责任。未来一个时期,既是我 们全面建成小康社会的决定性阶段,也是国内外矛盾多发易发的磨合期、敏感期。比如, 在经历长期两位数发展的阶段后,我国经济已进入个位数增长阶段,新的创新点何在?动 力何在?制造业大国怎样摆脱“为人做嫁衣”的尴尬、实现向制造业强国的跨越?等等, 都需要我们去不断实践、不断突破、不断创造。增强创新的自觉性,变“要我创新”为“我要创新”,在创新中战胜挑战、赢得发展。