FANUC伺服第四轴调试

FANUC第四轴安装调试

控制器形式:FAUNC OIMC

参数设定步骤:

1.开第四轴参数:

1.1 NO.8130=4 (总轴数控制)

由于新的OIMC控制器隐藏了9000号系统参数,第四轴系统参数已经开启,故

只要开8130,18IMB还要开9944.2=0 可能还要开启NO.9943.3=1

1.2 开关机轴画面会出现B轴

2.设定伺服马达型式参数: NO.2020

( a4/4000i=273,a8/3000i=277,a12/3000i=293,)

3.设定伺服初始化参数:

3.1 NO.1023=4

3.2 NO.2000#1设0

注意0i-MD系统下:

14476#0 设1 1902#1 设0

修改系统里面电机的地址需要将13112#1 修改后读取电机ID

3.3 开关机

NC自动设定伺服马达相关参数且伺服初始化参数NO.2000#1也自动设为

1,( 相关伺服马达代码,参数参阅FAUNC AC SERVO MOTOR a series

PARAMETER MANUAL)

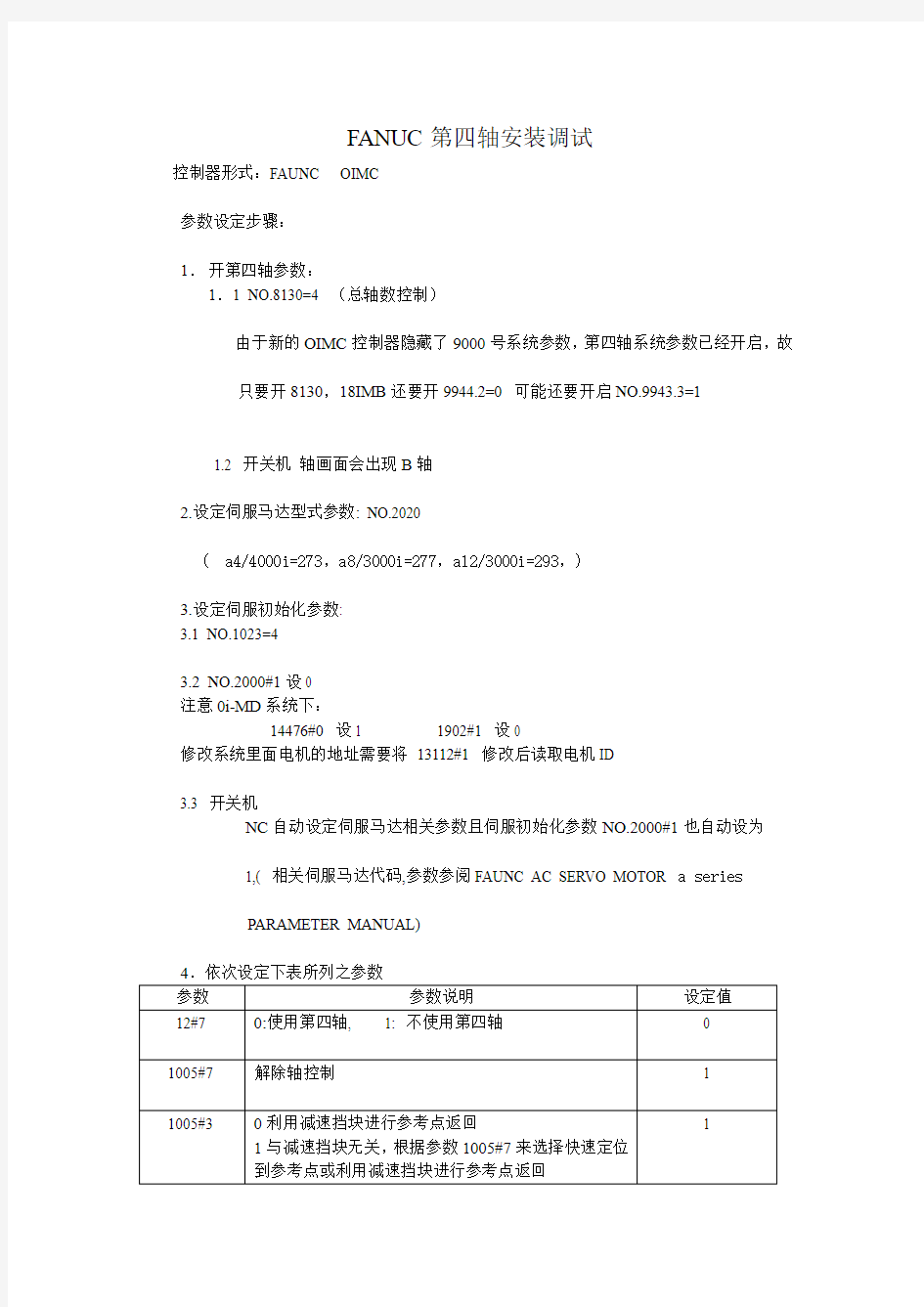

4.依次设定下表所列之参数

参数参数说明设定值

12#7 0:使用第四轴, 1: 不使用第四轴0

1005#7 解除轴控制 1

1

1005#3 0利用减速挡块进行参考点返回

1与减速挡块无关,根据参数1005#7来选择快速定位

到参考点或利用减速挡块进行参考点返回

1006#1,#0 0,0:第四轴为直线轴

0,1 0,1:第四轴为旋转轴

0 1006#5 0:正向原点复归

1:负向原点复归

1 1008#0 0:旋转轴的循环功能无效

1:旋转轴的循环功能有效

1008#1 0:按距目标较近的旋转方向

0 1:按指令值符号指定的方向

1 1008#

2 0:每一转的移动量不取整

1:每一转的移动量取整

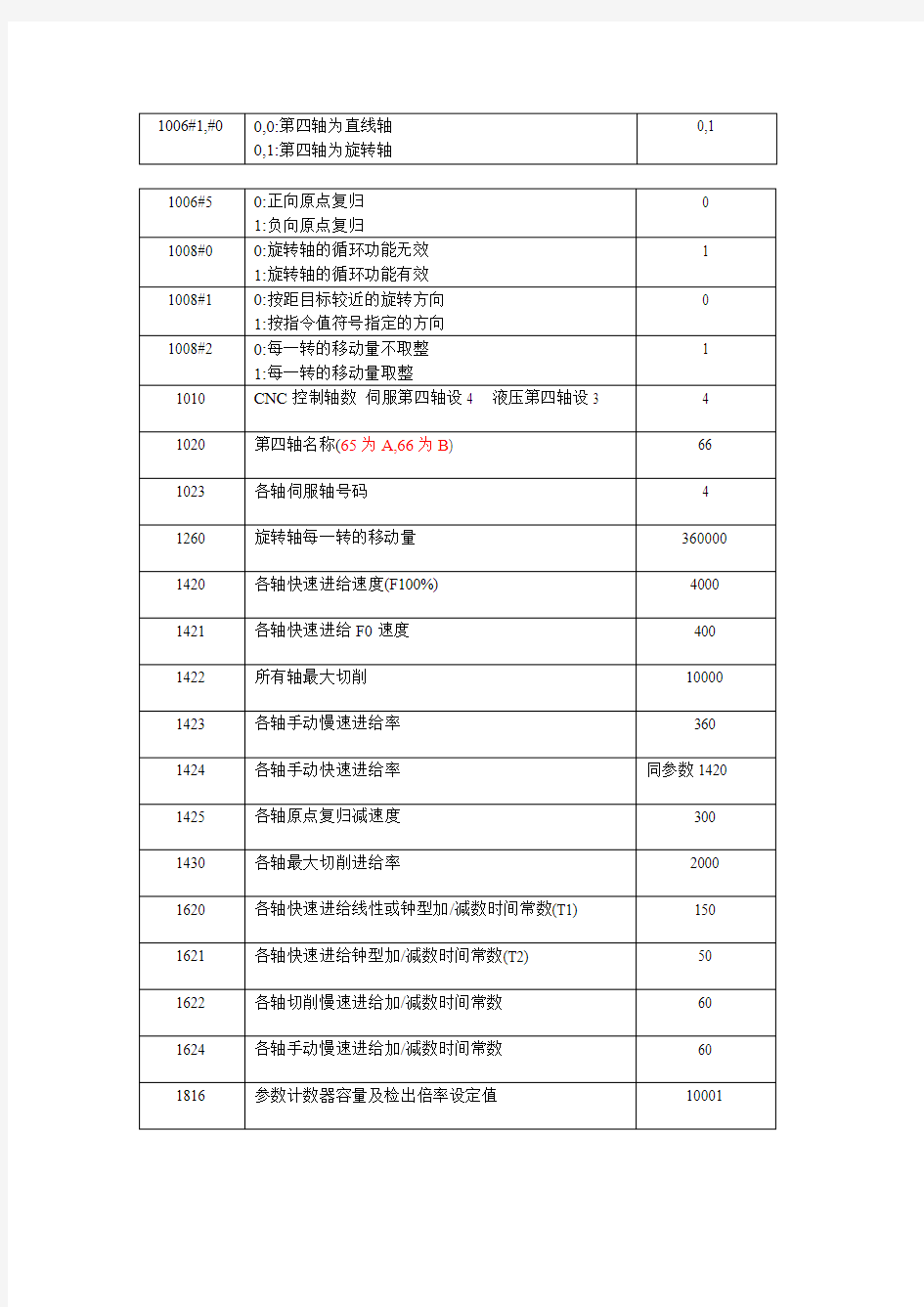

1010 CNC控制轴数伺服第四轴设4 液压第四轴设3 4 1020 第四轴名称(65为A,66为B) 66 1023 各轴伺服轴号码 4 1260 旋转轴每一转的移动量360000 1420 各轴快速进给速度(F100%) 4000 1421 各轴快速进给F0速度400 1422 所有轴最大切削10000 1423 各轴手动慢速进给率360 1424 各轴手动快速进给率同参数1420 1425 各轴原点复归减速度300 1430 各轴最大切削进给率2000 1620 各轴快速进给线性或钟型加/减数时间常数(T1) 150 1621 各轴快速进给钟型加/减数时间常数(T2) 50 1622 各轴切削慢速进给加/减数时间常数60 1624 各轴手动慢速进给加/减数时间常数60 1816 参数计数器容量及检出倍率设定值10001

1820 各轴CMR指令倍率 2

1821 各轴的参考计数器容量依齿数比不同而

设

参考第四轴供应

商资料1825 各轴位置回路增益3000

1826 各轴定位宽度20

1827 各轴切削进给定位宽度20

1828 各轴移动中位置偏差量极限值3000

1829 各轴停止中位置偏差量极限值500

2021 各轴负载惯量比256

2022 各轴马达旋转方向(C.W:-111,C.C.W:111)-111

2023 各轴速度回授脉冲数8192

2024 各轴位置回授脉冲数12500

2084 各轴混合齿数比分子(N) 参考第四轴供应

商资料2085 各轴混合齿数比分子(M) 参考第四轴供应

商资料

1422 VB系列设5000,其余设10000.

以上参数设好后再设第四轴供应商提供的参数,1850.1851可以不设,2020按照实际马达规格而设,另外尽量按照第四轴供应商提供的参数设.

注!1.1821设的不对可能造成关机后每次回原点都不准,具体设置如下:

1821=360*NO.2084(N)/NO.2085(M)*1000

此画面中的功能位设为111000

3.参数2001-2017设的值与X轴一样

4.正常情况下急停拉起来,第四轴七段数码管会显示0,若为横杠,把1005#7设0在试一下

5.PLC参数设定(以C103-00为列)

5.1 K0.1设1 第四轴必须先回原点才可程式启动

5.2 K2.5设0 第四轴分别使用加紧信号和放松信号

K2.5设1 第四轴只使用加紧信号

5.3 K

6.0设0 第四轴电磁阀动作时为松开或夹紧0: 松开,1: 夹紧

所有参数设好后,把手轮打到第四轴看X3.3是否为1,X3.1是否为0, 不打到第四轴X3.1是否为1, X3.3是否为0,确认电磁阀动作油管是否冲油, 如果X3.3和X3.1刚好相反,换转接板62,63号线,再确认松开夹紧信号,用手轮摇第四轴,并在伺服调整画面下看(实际电流%)最大不要大于70,如果在100-200之间甚至更大,把K6.0设1, 对换转接板上面的62,63号线,摇手轮,再确认电流值,若还在100以上,要确认机械组装.

伺服轴的一些查看参数

3115.0=0 各轴当前位置显示

各轴的伺服轴号

1023设-1 使用主轴作为控制轴

3115.0设1各轴的当前位置显示(0进行1不进行)

1800.1设1不出现伺服报警

1902.1设0

如果伺服第四轴超程1320和1321都设为最大值

第四轴参数设置说明

2024 各轴位置回援派波数12500 2804 各轴混合齿数比之分子

2085 各轴混合齿数比之分母

》》备注《《

1.检查单位=0.001(度/pulse)时候

1.1参考计数器容量设定方法是(参数NO。1821)=[360/(gear ratio)*1000]

1.2混合齿数比F.FG(N/M)(参数NO.2084/NO.2085)=计数参考容量/1000000

举例

齿数比=180:1

参考容量(1821)=(360/180)*1000=2000

混合齿数比=2000/1000000=1/500 故2084设1 2085设500

2.移动位置偏差量极限值(NO.1828)计算

公式:E(位置偏差量)=F(参数NO.1420 快速进给率)/G(参数NO.1825 位置增益)

参数NO.1420 快速进给率(单位MM/MIN)

参数NO.1825 位置增益(单位0.01/SEC)

设定值=E*1.5

举例:F=4000(MM/MIN)=4000000(微米/60sec)=66666(微米/sec)

G=3000(0.01/sec)=30(1/sec)

E=F/G=66666/30=2222

设定值=222*1.5=3333

3.手动曼殊进给率(参数NO.1423)依规格设定

举例:假如手动慢速进给率是4M/MIN,则设定为4000

4.原点复归位置飘逸时,调整参数N0.1850

5.第四轴驱动器已安装但是马达未接线时,将参数NO.12#7=1,可以暂时解除第四轴(第

四轴参数还在)而不产生报警,但是多轴一体时则无效

6.第四轴驱动器未安装时,将参数NO.9900改为3,可以暂时关闭第四轴(第四轴参数

被打开)而不产生异警

7.参数NO.1430当其中一轴有设定时其它轴也必须设定,否则执行G01时会显示异警NO.5111

在以上设定完后注意一些由生产厂商写入plc里面的一些k参数也要同时开启才能正常的使用第四轴这里用友佳为列将开启一下k参数

刀臂plc

K9.7 0:NC第四轴1:潭兴油压第四轴

5.1 K0.1设1 第四轴必须先回原点才可程式启动

5.2 K2.5设0 第四轴分别使用加紧信号和放松信号

K2.5设1 第四轴只使用加紧信号

5.3 K

6.0设0 第四轴电磁阀动作时为松开或夹紧0: 松开,1: 夹紧

斗笠式刀库

K1.3 0第四轴正向回原点1第四轴负向回原点

K1.4 0第四轴未在原点可以运行程序1地死在到原点才可以运行程序

K1.5 0第四轴在jog模式是只有俺+4或-4键松开1第四轴在jog模式即为松开PLC版本为(H205)

K0.1/K2.5/K6.0/K8.6/

K14.0(使用1度四轴时手动操作有效住开启手轮第四周

机械上的参数1851和1852的调试方法

电器安装位置

OI-MATE独立第4轴安装(斗笠)

第4轴厂商:潭兴

PLC版本:A800-01

说明:因OI-MATE NC 最多只能控制3轴,因此加装之第4轴乃单独运行,只需要NC在程式中给出M代码,通过PMC启动单独第4轴,待单独第4轴完成动作后再给PMC一个信号,使NC中的程式继续进行。(单独第4轴运行请参考厂家说明书,M码为:M20)

所需物料:厂家提供之动力线和信号线共3根,中间继电器1个。

安装步骤:

㈠将单独第4轴马达和第4轴控制器连接(此线厂商提供图③④)

㈡将剩余2根线的1头接到第4轴控制器,另1头入电器箱,信号线接法如下:PMC地址:62 : X14.5 MC 01 : Y9.1

转接版:MC01 0V 62 N24

MC 01 蓝红(外部启动M)灰红(工作完了)粉红(P+24V)K1/I9

0V 粉红黑N(24G)62 N24

中间继电器K1/I9

①

(三)动力线接到L1 L2 L3如图②

动力线接法(U V W)②

③④到电器箱

到马达

到电器箱马达端接线

第四轴上面的L型块的调试方法

谭兴第四轴的安装注意事项

伺服螺距补偿FUNAC参数

3620 每个轴的参考点的螺距误差补偿点号3621每个轴的最靠近负侧的螺距误差补偿点号3622每个轴的最靠近正侧的螺距误差补偿点号3624每个轴的螺距误差补偿点间隔

第四轴30度一补偿啊

3620 400

3621 400

3622 413

3624 300

FANUC高速高精加工的参数调整图文稿

F A N U C高速高精加工 的参数调整 文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

铣床、加工中心高速、高精加工的参数调整 (北京发那科机电有限公司王玉琪) 使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。在FANUC的AC电机的参数说明书中叙述了一般调整方法。本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。 对于数控车床,可以参考此调整方法。但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。Cs控制时还可调整主轴的控制参数。 目录 ⑴概述 i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。 图使用伺服HRV控制后的效果 速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。因此可以减小机床的加工形状误差,提高定位速度。 由于这一效果,使得伺服调整简化。HRV2控制可以改善整个系统的伺服性能。伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。 “高速、高精加工的伺服参数调整”。 2

图伺服HRV控制的效果实例 ⑵适用的伺服软件系列号及版本号 90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。 ⑶调整步骤概况 HRV2和HRV3控制的调整与设定大致用以下步骤: ①) 电流回路的周期从以前的250μs降为125μs。电流响应的改善是伺服性能改善的基础。 ②) 进行速度回路增益的调整时,对于速度回路的高速部分,应该使用速度环比例项的高速处理功能。 电流环控制周期时间的降低使电流响应得以改善,使用振荡抑制滤波器使可消除机械的谐振,这样可提高速度回路的振荡极限。 ③ 机床可在某个频率下产生谐振。此时,用消振滤波器消除某一频率下的振荡是非常有效的。 ④ 当伺服系统的响应较高时,可能会出现加工的形状误差取决于CNC指令的扰动周期的现象。这种现象可用精细加/减速功能消除。 速度环使用尽可能高的回路增益可以改善整个伺服系统的性能。 ⑤ 使用预读功能的前馈,可以消除伺服的时滞,从而可减小加工的形状误差。一般,前馈系数为97%—99%。 ⑥*6)

FANUC伺服第四轴调试

FANUC第四轴安装调试 控制器形式:FAUNC OIMC 参数设定步骤: 1.开第四轴参数: 1.1 NO.8130=4 (总轴数控制) 由于新的OIMC控制器隐藏了9000号系统参数,第四轴系统参数已经开启,故 只要开8130,18IMB还要开9944.2=0 可能还要开启NO.9943.3=1 1.2 开关机轴画面会出现B轴 2.设定伺服马达型式参数: NO.2020 ( a4/4000i=273,a8/3000i=277,a12/3000i=293,) 3.设定伺服初始化参数: 3.1 NO.1023=4 3.2 NO.2000#1设0 注意0i-MD系统下: 14476#0 设1 1902#1 设0 修改系统里面电机的地址需要将 13112#1 修改后读取电机ID 3.3 开关机 NC自动设定伺服马达相关参数且伺服初始化参数NO.2000#1也自动设为 1,( 相关伺服马达代码,参数参阅FAUNC AC SERVO MOTOR a series PARAMETER MANUAL) 4.依次设定下表所列之参数

1422 VB系列设5000,其余设10000. 以上参数设好后再设第四轴供应商提供的参数,1850.1851可以不设,2020按照实际马达规格而设,另外尽量按照第四轴供应商提供的参数设. 注!1.1821设的不对可能造成关机后每次回原点都不准,具体设置如下: 1821=360*NO.2084(N)/NO.2085(M)*1000

此画面中的功能位设为111000 3.参数2001-2017设的值与X轴一样 4.正常情况下急停拉起来,第四轴七段数码管会显示0,若为横杠,把 1005#7设0在试一下 5.PLC参数设定(以C103-00为列) 5.1 K0.1设1 第四轴必须先回原点才可程式启动 5.2 K2.5设0 第四轴分别使用加紧信号和放松信号 K2.5设1 第四轴只使用加紧信号 5.3 K 6.0设0 第四轴电磁阀动作时为松开或夹紧 0: 松开,1: 夹紧 所有参数设好后,把手轮打到第四轴看X3.3是否为1,X3.1是否为0, 不打到第四轴X3.1是否为1, X3.3是否为0,确认电磁阀动作油管是否冲油, 如果X3.3和X3.1刚好相反,换转接板62,63号线,再确认松开夹紧信号,用手轮摇第四轴,并在伺服调整画面下看(实际电流%)最大不要大于70,如果在100-200之间甚至更大,把K6.0设1, 对换转接板上面的62,63号线,摇手轮,再确认电流值,若还在100以上,要确认机械组装.

FANUC数字伺服的调整

FANUC数字伺服系统的调整 简介:通常情况下,数字伺服的调整应通过数控系统进行,数字伺服的调整可分为初始化与动态性能调整两部分。1.FANUC数字伺服的初始化当数控系统的伺服驱动更换,或因为更换电池等原因,?/div> 通常情况下,数字伺服的调整应通过数控系统进行,数字伺服的调整可分为初始化与动态性能调整两部分。 1.FANUC数字伺服的初始化 当数控系统的伺服驱动更换,或因为更换电池等原因,使伺服参数出现错误时,必须对伺服系统进行初始化处理与重新调整。数字伺服的初始化步骤如下。 (1)初始化的准备在初始化数字伺服前,应首先确认以下基本数据,以便进行初始化工作。 1)数控系统的型号。 2)伺服电动机的型号、规格、电动机代码。 3)电动机内装的脉冲编码器的型号、规格。 4)伺服系统是否使用外部位置检测器件,如使用,需要确认其规格型号。 5)电动机每转对应的工作台移动距离。 6)机床的检测单位。 7)数控系统的指令单位。 (2)初始化的步骤数字伺服的初始化按以下步骤进行: 1)使数控系统处在“紧停”状态。 2)设定系统的参数写入为“允许”状态。 3)操作系统,显示伺服参数画面。对于不同的系统,其操作方法有所区别,具体如下: 对于FANUC 0C系统,操作步骤为: ①将机床参数PRM389 bit0设定为“1”,使伺服参数页面可以在CRT上显示。 ②关机,使PRM389 bit0的设定生效。 ③通过按系统操作面板上的“PARAM”(参数显示)键(按键可能需要数次,或直接通过系统显示的“软功能键”进行选择),直到出现图5-18所示的页面显示。 对于FANUC l5系列系统:按“SERVICE”键数次,直到出现图5-18所示的页面显示; 对于FANUC l6/18/20/21系列系统,操作步骤为: ①将机床参数PRM3111 bit0设定为“1”,使伺服参数页面可以在CRT上显示。

Fanuc伺服优化调试手册

FANUC伺服调整作业指导书 FANUC Servo Turning OMS 编制: 日期: 审核: 日期: 批准: 日期: 版本/Rev 变更描述/Change Description 更改人/Author 发布日期/Date A.0 原版/original edition Zhou xinqiang 2012/06/01

目录Table of Contents 目录Table of Contents (2) 1相关文件Associated Documents (3) 2SERVO GUIDE 软件介绍 (4) 2.1SERVO GUIDE软件安装 (4) 2.2启动SERVO GUIDE 软件 (4) 2.3软件界面介绍 (4) 2.3.1参数 (4) 2.3.2图形 (7) 2.3.3程序 (8) 2.3.4调整向导 (9) 2.3.5通讯设定 (9) 3优化前的准备 (10) 3.1备份系统参数 (10) 3.1.1读取参数 (10) 3.1.2备份参数 (11) 3.2机床准备 (12) 3.3初始参数设定 (12) 3.3.1速度环增益设置(VG=120) (12) 3.3.2参数检查 (12) 4优化 (15) 4.1初始增益调整 (15) 4.2滤波器调整 (26) 4.3增益调整 (35) 5圆弧调整 (45) 5.1图形参数设定。 (45) 5.2程序设定 (50) 5.3程序运行 (51) 5.4参数修改 (53) 6优化不成功处理 (53) 7反馈意见Comments (54)

1相关文件Associated Documents 1.SERVO GUIDE 操作说明 2.伺服调试应用案例-频率响应 3.伺服调试应用案例-圆弧调整

FANUC伺服参数的初始化设置

FANUC数字伺服参数的初始化设置 1-4 数字伺服参数的初始化设置 由于数字伺服控制是通过软件方式进行运算控制的,而控制软件是存储在伺服ROM中。通电时数控系统根据所设定的电机规格号和其它适配参数——如齿轮传动比、检测倍乘比、电机方向等,加载所需的伺服数据到工作存储区(伺服ROM中写有各种规格的伺服控制数据),而初始化设定正是进行电机规格号和其它适配参数的设定。 设定方法如下: 1. 在紧急停止状态,接通电源。 2. 确认显示伺服设定调整画面的参数 SVS (#0)=1 (显示伺服画面) * 按照下面顺序,显示伺服参数的设定画面 按 [SYSTEM] 健,再按翻页(扩展)键,找到软件键 [SV-PRM] * 使用光标、翻页键,输入初始设定必要的参数 (1)初始设定位 #3(PRMCAL)1:进行参数初始设定时,自动变成1。根据脉冲编码器的脉冲数自动计算下列值。 PRM 2043(PK1V),PRM 2044(PK2V),PRM 2047(POA1), PRM 2053(PPMAX),PRM 2054(PDDP), PRM 2056(EMFCMP), PRM 2057(PVPA),PRM 2059(EMFBAS), PRM 2074(AALPH),PRM 2076(WKAC) #1(DGPRM)0:进行数字伺服参数的初始化设定。 1:不进行数字伺服参数的初始化设定。 #0(PLC01)0:使用PRM 2023,2024的值。 1:在内部把PRM 2023,2024的值乘10倍。 (2)电机ID号 选择所使用的电机ID号,按照电机型号和规格号(中间4位:A06B-XXXX-BXXX)列于下面的表格中。对于本手册中没叙述到的电机型号,请参照α系列伺服放大器说明书。 例: □αCi系列伺服电机

FANUC调试参数(精)

FANUC机床调试参数 系统第一次通电,必须把参数写保护打开(设定画面第一项PWE=1),否则参数无法写入。在MDI方式下,按软键盘上的SYSTEM,在参数画面下将参数3190#6(CH2)设成1,断电重启,画面上的文字转换成中文。 注: 无特殊情况下,第一次通电最好不要进行全清。 一、FSSB设定 先把参数8130和10的值设为3,表示3个轴;参数1023设成1;2;3,参数1902#0=0(当参数1902#1 ASE=1时,表示当选择FSSB自动设定方式时,自动设定完成)。进入SYSTEM,按显示器下的键,画面进入伺服设定,初始化位设为0,将在表5中查得的电机代码输入(0i-Mate系列的Z轴电机代码要比X、Y两轴的代码大1)。进入伺服调整画面,按照调试手册P15的图中设定X、Y、Z的各项,断电重启。如果启动后不出现调试手册中P16表1的报警,则FSSB设定完成,否则重新设定FSSB(线路正常情况下)。如果出现466号报警,将参数2165设为 25、25、45(0i-Mate); 45、45、45(0i-MC),复位即可消除此报警。 二、主轴设定 在参数4133中输入主轴电机代码(表6中查得电机代码),把4019#7设定为1进行自动初始化。断电重启,设定参数3736为4095,3741号参数为电机的最高转速(即主轴电机的额定转速)。 注: 参数4020与3741的值必须一致,否则主轴的转速将与倍率开关的档位不对应 三、各种功能对应的参数设定

0i-Mate系列按照调试手册中P25-P26的AI先行控制中的参数设定;0i-MC 系列按P26-P27的AI轮廓控制中的参数设定。其中参数1432为4000~ 100、1620为 150、1621为80。 四、其它参数的设定 当以上的参数设好之后,如无出现报警现象,将下面参数输入。 参数如下: 参数号功能设定值范围 0020I/O通道选择(同设定画面中的设定)0——RS2324——卡 138#7=1MDN=1:使用存储卡进行DNC操作有效 1002#0JAX=1:手动和回参考点同时控制轴数为3轴 1006#5ZMI=1:回零时停在负方向 1020各轴的编程名称X——88 Y——89 Z——90 1022基本坐标系xx轴的属性X——1 Y——2 Z——3 1023各轴的伺服轴号X——1 Y——2 Z——3

发那科伺服调整系列教程

发那科伺服调整系列教程|伺服功能手动调整 01按键操作及界面显示 我们可以借助伺服调整画面对位置环、速度环增益进行调整,观察监视画面可帮助我们了解电机的工作状态。 注意:手动调整前一般先,进行一键设定,具体方法关注我们加工中心维修:sz-sdifu,下期将有详细讲解。 02 计算速度增益 例:伺服电机ais8/4000的惯量:0.0012Kgm2 负载惯量: 0.0020Kgm2 设定值是假定电机与机床处于刚性联结(完全连接)的状态。实际机床因刚性、摩擦、间隙等因素影响,往往与计算值有出入。电机不带负载时设定100。

手动调整速度增益先设定速度增益为100(参数2021=0),每次增加100(或50),具体要根据电机大小和负载决定。直到电机出现振动。此时停止增大增益。一般情况下,设定值为此时设定值的70%。03 调整位置环增益 调整位置环增益以一定的速度驱动机床移动,观察伺服调整画面右侧的“位置环增益”,确认位置环增益显示数值是否正确。

确认画面显示的位置环增益,一般情况下应该和参数1825设定值一致。 进行插补的各个伺服轴位置环增益必须设定一致,只做定位控制的伺服轴位置环增益可以不同。位置环增益手动调整 对于位置环增益,直接影响工件的精度,半闭环建议设定为5000,全闭环推荐值3000。如果机床不振动可参照次数值设定,如有振动可适当减小。 04 测定电机的负载电流 测定电机的负载电流伺服电机的实际电流,显示在伺服调整画面的右下方,可用来测定电机在轴移动和停止时的电流值。 ●以一定速度驱动轴移动,测定实际电流。λ ●在以一定速度移动或停止时,负载电流一般不超过100%,当负载电流超过100%时,必须按照伺服电机规格说明书中规定的过载断续运行时间运行。λ ●停止时电流显示是实际电流的1~0.86倍。λ ●显示值是额定电流的百分比。

FANUC SERVO GUIDE调试步骤

伺服调试软件(SERVO GUIDE)调试步骤一.设定: 1.打开伺服调整软件后,出现以下菜单画面: 图1:主菜单 2.点击图1的“通信设定”,出现以下菜单。 NC的IP地址检查如下: 图3:CNC的IP地址设定

电脑的IP地址检查: 图4:PC的IP地址设定 如果以上设定正确,在测试后还没有显示OK,请检查网线连接是否正确。 图5:NC-PC正确连接 对于现在的新笔记本电脑,内置网卡可能自动识别网络信号,如果是这样的,则图5中的耦合器和交叉网线不需要,直接连接就可以了。 二.参数画面: 1.点击主菜单(图1)上面的“参数”,如下: 图6:参数初始画面 点击“在线”,如果正确(NC出于MDI方式,POS画面),则出现下述参数画面,注意,图6下方的CNC型号选择,必须和你正在调试的系统一致,否则所显示的参数号可能和实际的有差别。

2.参数初始画面及系统设定 图7:参数系统设定画面 参数画面打开后进入“系统设定”画面,该画面的内容不能改动,可以检查该系统的高速高精度功能和加减速功能都有哪些,后面的调整可以针对这些功能修改。 3.轴设定 图8:轴设定画面 检查一下几项: 电机代码是否按HRV3初始化(电机代码大于250)。

电机型号与实际安装的电机是否一致。 放大器(安培数)是否与实际的一致。 检查系统的诊断700#1是否为1(HRV3 OK),如果不为1,则重新初始化伺服参数并检查2013#0=1(所有轴) 注:图8的右边的“分离型检测器”对于全闭环系统时候需要设定。 4.加减速一般控制设定 如下图所示,设定各个轴在一般控制时候的加减速时间常数和快速移动时间常数。 图9:一般控制的时间常数 注意:各个轴的时间常数要设定为相同的数值,使用直线型。而快速时间常数为铃型,(即图9的T1,T2都需要设定,如果只设定了直线部分T1,则在快速移动时候会产生较大的冲击)。 相关参数(表1) : 参数号意义标准值调整方法 1610 插补后直线型加减速 1 走直线1622 插补后时间常数 50-100 走直线1620 快速移动时间常数T1 100-500 走直线1621 快速移动时间常数T2 50-200 5.AICC/AIAPC控制的时间常数: 如果系统有AICC功能(可通过图2检查是否具备)则按照AICC的菜单调整,如果没有AICC功能,则可以通过“AI先行控制”菜单项来调整,参数号及画面基本相同,在这里合在一起介绍(蓝色字体表示AIAPC没有),在实际调试过程中需要注意区别。

发那科系统的伺服调整

发那科数控系统的伺服调整 发那科数控系统的伺服调整非常重要,通过对伺服系统的调整可以使伺服驱动系统(伺服放大器及伺服电机)工作在最佳状态。但在很多的教材或资料中,大多只谈及数控系统的伺服初始化问题,对于伺服调整大多语焉不详。其实伺服调整更重要。本篇拟用通俗易懂的语言对伺服调整中的重点问题作一下讲解,希望能对大家有所帮助。 所谓伺服,来自英文servo的直译,可简单地理解为驱动。所谓伺服调整,即通过调整与伺服系统相关的参数,使伺服放大器和伺服电机达到最佳工作状态,亦可称为伺服优化。伺服参数的设定分为固定值和可变值两类。在做伺服参数初始化时,固定值的参数便可以确定,可变值的参数要在伺服调整时确定。 数控系统的伺服控制大多采用三环控制,分别是位置环、速度环、电流环。 位置环的作用:接收数控单元(NC)的移动指令脉冲(Mcmd)与位置反馈脉冲比较运算,准确控制机床定位。 速度环的作用:接收位置环传入的速度指令(Vcmd), 进行加减 控制,抑制振荡。 电流环的作用:通过转矩指令(Tcmd),并根据实际负载的电流反 馈状态对放大器实施脉宽调制(PWM),输出扭矩随负载扭矩 的变化而作出相应变化。输出扭矩随负载扭矩的变大而变大,随负载扭矩的变小而变小。

讲述了三环原理后,我们应记住这样一个结论:速度环和粗糙度有关,位置环和轮廓形状有关。也有人习惯称粗糙度为光洁度。也就是说如果调试或加工过程中出现粗糙度不良问题时,若从伺服控制的角度来调整,则应对速度环的参数进行调整。如果出现轮廓形状误差变大,应重点调整位置环。 在速度环中最关键的参数为负载惯量比。负载惯量比在发那科0系统中对应的参数是8X21,18i 16i 0i系统中对应的参数是2021。在伺服调整画面中,负载惯量比是以速度增益(VELOC GAIN)形式出现的。 速度环的增益与负载惯量比的关系如下 设定值=(负载惯量比+256)×100/256 无负载时,负载惯量比为0,所以速度增益为100。 负载与电机惯量相同时,负载惯量设为256,这种状态称为 惯量匹配,此时速度增益为200。 速度增益是一个非常重要的参数,值应该尽量高一些,一般设为200。通过增大速度增益,可以提高伺服刚性和伺服响应性,解决振动和粗糙度不良等问题,但是值设得太大会引起振动。 位置环和轮廓形状精度有关,在实际中通过加工一个圆来修正

FANUC伺服参数调整

伺服参数调整 (详情参阅伺服参数手册) 在系统连接并通电运行后,首先要进行伺服参数的调整,包括基本伺服参数的设定以及按机床的机械特性和加工要求进行的优化调整,如果是全闭环,要先按半闭环情况设定(参数1815#1,伺服参数画面的N/M,位置反馈脉冲数,参考计数器容量),调整正常后再设定全闭环参数,重新进行调整。 一.参数设定(FSSB) 1.参数1023设定为1;2;3等。对应光缆接口X,Y,Z等。 2.参数1902.0#,1#=0,伺服FSSB参数自动设定。 3.通过SYSTEM功能键进入FSSB画面。 4.先按【AMP】(放大器),再按【OPRT】,输入1,选择【SETTING】。如果正常设定,会出现000报警,关机再开 机。 5.按【AXIS】,再按【SETTING】, 6.FSSB设定完成。 二.伺服参数初始化设定 1.把3111.0(SVS)设定为1显现伺服设定和调整画面。翻到伺服参数设定画面,设定各项(如果是全闭环,先按半闭环设 定)。 注:1)第一项(初始化位)设定为0,第二项为电机代码,第三项不需要设定,第四项CMR=2,(车床的X轴为1). 2)柔性齿轮比N/M按以下公式计算: 电机每转动1圈所需的位置脉冲数(微米) 100万 三.方向:标准设111,如果需要设定相反的方向,设-111。 速度反馈脉冲数为8192,位置反馈脉冲数12500,参考计数器 容量:按电机反馈回来的位置脉冲数,即参考计数器=电机每转 动1圈所需的位置脉冲数或其分之一(如果设定不合适,回零 将不准)。 以上参数设定完成后,关断系统电源,重新开机,则伺服初 始化设定。 四.伺服调整画面: 设定时,首先将功能位(2003)的位3(PI)设定1(冲床为0),回路增益(1825)设定为3000(在机床不产生振动的情况下,可以设定为5000),比例,积分增益不要改,速度

FANUC伺服调整确认表

01版 2009.05.13 伺服调整确认表 本“伺服调整确认表”的目的是:机床初步调整时进行最起码需要的伺服调整,把其结果报告给MTB,使他们了解伺服调整的重要性,并提高配FANUC系统的机床的质量。 在MTB的车间进行初步调整时,必须按这个表里的顺序进行调整,把其结果报告给MTB,并报告给北京FANUC技术部和FANUC伺服研究所。

调整内容 在MTB的车间进行伺服调整时,按下述顺序进行调整、采取数据,以结果作出报告书,把其结果报告给MTB。同时,把其结果转发给FANUC伺服研究所。 确认项目1:测试调整前的圆弧形状 在调整前的状态下,测试圆弧形状。条件如下: ?半径 = 10mm、进给速度 = 4000mm/min ?半径 = 10mm、进给速度 = 1000mm/min 保存数据后,把它贴在报告书上。 参数初始化 [0i-D:用“参数设定支援”画面的一下子设定] 在参数设定支援画面的“伺服参数”画面和“高精度设定”画面,按“GR初期”软件键,设定FANUC推荐的初始参数。 [31i-A:用SERVO GUIDE调整导航器的初始设定] FS31i-A没有参数设定支援画面。 用SERVO GUIDE调整导航器的“高速&高精度调整(伺服)”菜单设定参数初始化。

选择此选项,然后选择对象的轴和试验程序就显示下面画面。 在这个画面上,按“实用滚动条”后,把滚动条滚到最右边“精读优先”,然后按“下一步”按钮。 显示下面画面后,按“测定”按钮,测试数据。在这个阶段还没进行增益等的调整,所以不需要看波形确认精度。按“下一步”结束这个菜单。 另外,0i-D的话,在“参数设定支援画面”可完成设定基本参数,所以不需要使用SERVO GUIDE。