螺旋升角对滚珠丝杠副弹性变形的影响分析

螺旋升角对滚珠丝杠副弹性变形的影响分析

姜洪奎1 宋现春1 张佐营2

1.山东建筑大学,济南,250100

2.山东大学,济南,250061

摘要:考虑螺旋升角的因素,建立了滚珠丝杠副的受力模型,应用微分几何理论推导了螺旋面的主曲率,并进一步分析了螺旋升角对滚珠丝杠副弹性变形的影响。计算结果表明,随着螺旋升角的增大,滚珠丝杠副的法向弹性变形量也随着增大。

关键词:滚珠丝杠副;螺旋面;主曲率;法截面中图分类号:T H132.1 文章编号:1004—132X (2008)09—1079—05

Influence of Lead Angle on Elastic Deformation of B all Scre w

Jiang Hongkui 1Song Xianchun 1Zhang Zuoying 2

1.Shandong Jianzhu University ,Jinan ,200030

2.University of Shandong ,Jinan ,250061

Abstract :The mechanics model of a ball screw was developed considering t he factor of lead angle ,and t he main curvat ure of t he helical surface was deduced using differential geomet ry met hod ,and t he effect of lead angle on t he elastic deformation was analyzed.The result shows t hat t he normal elastic deformation of ball screw decreases wit h t he lead angle increases.

K ey w ords :ball screw ;helical surface ;main curvat ure ;normal section

收稿日期:2006—11—24

基金项目:国家自然科学基金资助项目(50675124)

0 引言

目前,滚珠丝杠副的受力和变形的力学模型均简化为若干个承受纯轴向工作载荷的推力向心轴承,这样就忽略了螺旋升角的影响。随着滚珠丝杠副工程直径d 的增大和滚珠丝杠副转速n 的提高,滚珠丝杠副的导程也越来越大,螺旋升角λ达到了18°左右,并出现了定位精度低、可靠性差等问题。国内外对滚珠丝杠副的弹性变形做了不少理论研究[122]。本文应用微分几何理论对螺旋滚道面的主曲率做了理论分析和计算,并进一步推导出螺旋升角对滚珠丝杠副受力和弹性变形的影响。这对于研制开发高速滚珠丝杠副有着重要的理论指导意义。

1 数学模型建立

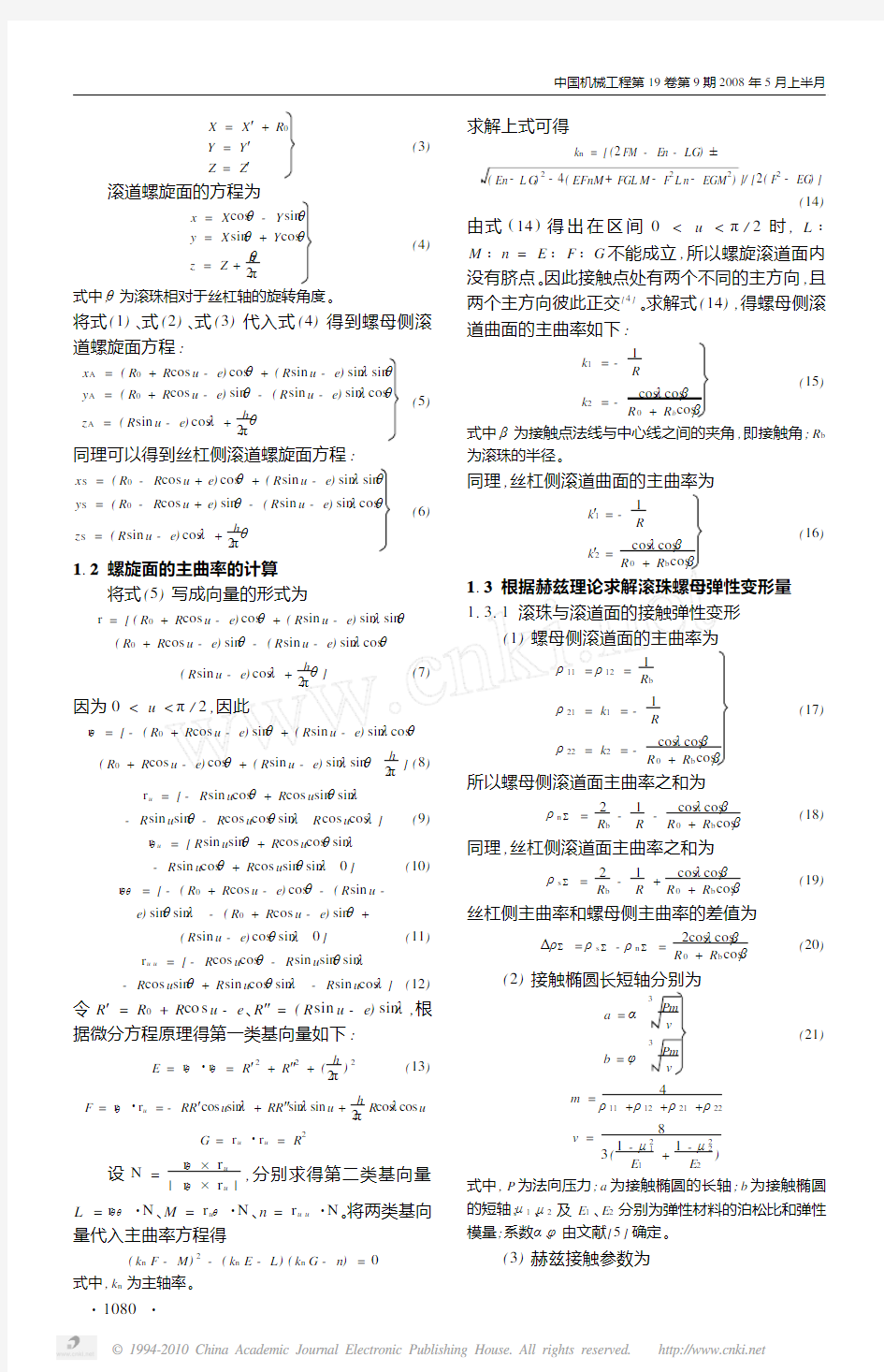

1.1 用法向截面表示螺旋曲面[3]

以法向截形为双圆弧为例,建立螺旋曲面的数学模型。如图1所示,设OX Y Z 为固定坐标系,Z 轴与丝杠轴线一致。螺母滚道法向截面和丝杠滚道的法截面位于坐标系O ′X ″Y ″Z ″中,且坐标系

OX Y Z 的X 轴与坐标系O ′X ″Y ″Z ″的X ″轴重合。

将坐标系OX Y Z 沿X 轴平移距离R 0,得到坐标系

O ′X ′Y ′Z ′。坐标系O ′X ′Y ′Z ′与O ′X ″Y ″Z ″之间的

夹角为螺旋升角λ

。

图1 螺母侧和丝杠侧滚道曲面的坐标系的构架

螺母螺旋滚道的法向截形即母线为哥斯特偏

心圆弧,其公式为

X ″=R cos u -e Y ″=0

Z ″=R sin u -e

(1)

式中,R 为滚道曲率半径;e 为滚道偏心距;u 为滚道圆弧角度,0

π2

。动坐标系O ′X ′Y ′Z ′与母线坐标系O ′X ″Y ″Z ″

之间的转换公式为

X ′=X ″

Y ′=Y ″cos λ-Z ″sin λZ ′=Y ″sin λ+Z ″cos λ(2)

λ=arctan

h

2

πR 0式中,h 为螺纹导程;R 0为滚珠丝杠公称半径。

动坐标系O ′X ′Y ′Z ′与固定坐标系O X Y Z 之间的转换公式为

?

9701?螺旋升角对滚珠丝杠副弹性变形的影响分析———姜洪奎 宋现春 张佐营

X =X ′+R 0Y =Y ′Z =Z ′

(3)

滚道螺旋面的方程为

x =X cos

θ-Y sin θy =X sin

θ+Y cos θz =Z +

h

θ2

π(4)

式中,θ为滚珠相对于丝杠轴的旋转角度。

将式(1)、式(2)、式(3)代入式(4)得到螺母侧滚道螺旋面方程:

x A =(R 0+R cos u -e )cos θ+(R sin u -e )sin λsin θy A =(R 0+R cos u -e )sin θ-(R sin u -e )sin λcos θz A =(R sin u -e )cos

λ+h

2

πθ

(5)

同理可以得到丝杠侧滚道螺旋面方程:

x S =(R 0-R cos u +e )cos θ+(R sin u -e )sin λsin θy S =(R 0-R cos u +e )sin θ-(R sin u -e )sin λcos θz S =(R sin u -e )cos

λ+h

2

πθ

(6)

1.2 螺旋面的主曲率的计算

将式(5)写成向量的形式为

r =[(R 0+R cos u -e )cos θ+(R sin u -e )sin λsin

θ(R 0+R cos u -e )sin θ-(R sin u -e )sin λcos

θ(R sin u -e )cos λ+

h

2

πθ]

(7)

因为0

r θ=[-(R 0+R cos u -e )sin

θ+(R sin u -e )sin λcos θ(R 0+R cos u -e )cos θ+(R sin u -e )sin λsin

θh 2

π](8)

r u =[-R sin u cos θ+R cos u sin θsin λ-R sin u sin θ-R cos u cos θsin

λR cos u cos λ](9)

r θu =[R sin u sin

θ+R cos u cos θsin λ-R sin u cos θ+R cos u sin θsin λ0](10)r θθ=[-(R 0+R cos u -e )cos

θ-(R sin u -e )sin θsin

λ-(R 0+R cos u -e )sin θ+(R sin u -e )cos θsin

λ0](11)r u u =[-R cos u cos θ-R sin u sin θsin

λ-R cos u sin θ+R sin u cos θsin

λ-R sin u cos λ](12)令R ′=R 0+R co s u -e 、R ″=(R sin u -e )sin λ,根据微分方程原理得第一类基向量如下:

E =r θ?r θ=R ′2+R ″2

+(

h

2

π)2(13)

F =r θ?

r u =-RR ′cos u sin λ+RR ″sin λsin u +h

2

πR cos λcos u G =r u ?r u =R 2

设N =

r θ×r u

|r θ×r u |

,分别求得第二类基向量

L =r θθ?N 、M =r u θ?N 、n =r u u ?N 。将两类基向

量代入主曲率方程得

(k n F -M )2-(k n E -L )(k n G -n )=0

式中,k n 为主轴率。

求解上式可得

k n =[(2FM -E n -LG )±

(En -L G )2-4(EFnM +FGL M -F 2L n -EGM 2)]/[2(F 2-EG )]

(14)

由式(14)得出在区间0

M ∶n =E ∶F ∶G 不能成立,所以螺旋滚道面内

没有脐点。因此接触点处有两个不同的主方向,且

两个主方向彼此正交[4]。求解式(14),得螺母侧滚道曲面的主曲率如下:

k 1=-

1R

k 2=-cos λcos

βR 0+R b cos

β(15)

式中,β为接触点法线与中心线之间的夹角,即接触角;R b

为滚珠的半径。

同理,丝杠侧滚道曲面的主曲率为

k ′1=-

1R

k ′2=

cos λcos

βR 0+R b cos

β(16)

1.3 根据赫兹理论求解滚珠螺母弹性变形量1.3.1 滚珠与滚道面的接触弹性变形

(1)螺母侧滚道面的主曲率为

ρ11=ρ12=

1R b ρ21=k 1=-

1R

ρ22=k 2=-

cos λcos

βR 0+R b cos β(17)

所以螺母侧滚道面主曲率之和为

ρn ,

Σ=2R b

-1R

-cos λcos βR 0+R b cos β(18)

同理,丝杠侧滚道面主曲率之和为

ρs ,

Σ=2R b

-1R

+cos λcos βR 0+R b cos β(19)

丝杠侧主曲率和螺母侧主曲率的差值为

ΔρΣ=ρs ,Σ-ρn ,

Σ=2cos λcos βR 0+R b cos

β(20)

(2)接触椭圆长短轴分别为

a =α

3

Pm

v b =φ

3

Pm v

(21)

m =4

ρ11+ρ12+ρ21+ρ22v =

8

3(1-μ21E 1

+

1-μ22

E 2

)式中,P 为法向压力;a 为接触椭圆的长轴;b 为接触椭圆的短轴;μ1、μ2及E 1、E 2分别为弹性材料的泊松比和弹性模量;系数α、

φ由文献[5]确定。(3)赫兹接触参数为

?

0801?中国机械工程第19卷第9期2008年5月上半月

τ=

(ρ11-ρ12)2+2(ρ11-ρ12)(ρ21-ρ22)cos2ψ+(ρ21-ρ21)

2

ρ11+ρ12+ρ21+ρ22

(22)

式中,ψ为两个接触曲面的主平面之间的夹角。

赫兹接触参数τ又称为变形系数。由于接触体为

球体,所以ρ11=ρ12,简化式(22)可得

τ=

|ρ21-ρ22|

ρΣ

(23)

(4)法向弹性变形量为

δn i

=3P 2πa (1-μ21E 1+1-μ2

2

E 2

)J (24)

式中,J 为由τ确定的椭圆积分。

将式(18)~式(21)代入式(24)得

δn i =

1π[32P (1-μ21E 1+1-μ22

E 2

)]23(ρΣ)1

3

J

α

(25)

由于螺母侧与丝杠侧的螺纹面的曲率半径不相

同,所以两侧的接触变形也不相同。在轴向载荷F 的作用下,螺母侧与丝杠侧接触点处产生的法向

弹性变形量分别为δnp 、δsp 。

螺母侧与丝杠侧弹性变形量之差为

Δδ=1π[32P (1-μ21E 1+1-μ

22E 2

)]32?

[(ρn ,

Σ)1/3J n

αn

-(ρs ,

Σ)1/3

J s

αs

]

(26)

式中,下标n 、s 分别表示螺母侧滚道和丝杆侧滚道。

1.3.2 螺母与丝杠轴的相对位移和变形

考虑不均匀工作载荷分布的影响,并根据文

献[6],减。设初始滚珠受到的法向载荷为P 0,滚珠所承受载荷递减系数为η,则第i 个滚珠受到法向载荷

为P i =αi

P 0。总体滚珠的法向载荷与螺母受到的轴向推力F a 之间的关系为

F a =

∑

z

i =1

ηi-1

P 0sin βcos λ(27)

由于η<1,所以式(27)可写为

F a =

1-ηz 1-η

P 0sin βcos λ(28)

式中,z 为工作滚珠数。

以滚珠为受力研究对象,分析法向弹性变形与螺母相对位移的关系。如图2所示建立局部坐标系OX Y Z ,取滚珠球心为坐标原点O ,Y 轴平行丝杠轴线。在两侧法向接触力的作用下,滚珠达到静力平衡。因此滚珠与滚道两侧的接触点及滚珠的几何中心三点成一线,两接触点处的法向力大小相等。

在法向载荷的作用下,螺母滚道面与丝杠滚道面间由于法向弹性接触变形所产生的弹性变形量为δn i ,其值为

δn i =δnp i +δsp i

(29)

图2法向载荷作用下滚珠的受力变形

螺母与丝杠滚道面的法向弹性位移,将引起螺母在轴线方向上相对于丝杠有一轴向弹性位移δa ,根据图2所示的位移关系可得

δa i =δn i arcsin

βcos λ(30)

由式(25)和式(29)可得

δn i =

1π[32P i (1-μ21E 1+1-μ22

E 2

)]23?[(ρs ,

Σ)1

3

J s

αs

+(ρn ,

Σ)1

3

J n

αn

](31)

将式(22)和式(25)带入式(24)中得

δa =

∑z

i =1δa i =1π[32(1-μ21E 1+1-μ22

E 2)]23[(ρs ,

Σ)1

3

J s

αs

+

(ρn ,Σ)

1

3

J n

αn

]

∑z

i =1

P i

arcsin β

cos λ(32)

由于滚珠、螺母和丝杠均为钢,设E =

210GPa 、

μ=013,将式(32)简化为δa =11759×10-4[(ρs ,

Σ)1

3

J s

αs

+(ρn ,

Σ)1

3

J n

αn

]?F 2/3

a

(1-α)2/31-

α2/3sin -3/5

βcos 1/3λ(mm )(33)

由式(33)可以看出,δa 主要影响因素有螺旋

升角、接触角以及滚珠承受载荷分布,而且δa 与载荷F a 之间的关系是非线性的。滚珠丝杠副在停顿和转向时都会产生δa ,就使滚珠丝杠的运动产生一定滞后,将直接影响到滚珠丝杠副传动的定位精度,其非线性特征也使控制系统的稳定性和精度很难保证。因此滚珠丝杠副的设计中,要合理考虑螺旋升角和接触角的参数。

2 计算结果分析

以40-40滚珠丝杠副的螺母滚道面为例,设

R =31215mm 、R 0=20mm 、h =40mm 、

λ=17°39′、滚珠的半径R b =21976mm 、接触角β=38°、偏心距e =01168mm 、滚珠承受载荷衰减系数为α=018。

2.1滚道接触面两侧的主曲率和接触角之间的关系

根据式(20)~式(23),计算丝杠侧与螺母侧的接触点处的主曲率和之差,计算结果如图3和图4所示。图3中螺母侧的变形系数随着接触角的增大而增大,而丝杠侧的变形系数反而随着接触角的增大而减少,螺母侧的变形系数始终小于

?

1801?螺旋升角对滚珠丝杠副弹性变形的影响分析———姜洪奎 宋现春 张佐营

丝杠侧的变形系数。图4中螺旋滚道两侧的主曲率之差随着接触角增大而减小,当接触角等于90°,两侧接触点处的主曲率之差为零。滚珠两侧

的接触点不同的曲率特征使滚珠运动状态不对称,容易产生陀螺运动。因此合理增大接触角有利于改善滚珠的运动状态,从而提高滚珠丝杠副的性能

。

图3

两侧接触点的变形系数与接触角的关系

图4

两侧接触点处的主曲率和之差与接触角的关系

2.2 接触面两侧弹性变形与接触角的关系

根据式(26)可得Δδ=11759×10-4[(ρn ,

Σ)1/3

?J n

αn

-(ρs ,

Σ)1/3

J s

αs

]P

2/3

,同时根据τ值,计算两侧弹

性变形之差随着接触角的变化而发生变化的情

况,如图5所示

。

图5 螺母侧与丝杠侧弹性变形系数之差与接触角的关系

从图5可以看出,由于螺母侧的弹性变形系数均小于丝杠侧的弹性变形系数,即螺母侧刚度要大于丝杠侧刚度,因此在滚珠丝杠的疲劳失效和强度计算时,要以丝杠侧接触点的塑性变形为准。考虑到滚珠丝杠副高速运转时,螺母侧要承受由于高速转动而产生的惯性力,所以对于高速滚

珠丝杠副的设计参数,两侧的刚度均需作刚度计算。

2.3 轴向弹性变形与接触角的关系

根据式(33)得出轴向弹性变形量与接触角的关系如图6所示。由图6可知,随着接触角的增大,轴向弹性变形的值不断减少。当接触角β接近40°时,轴向弹性变形量的趋势变化较平缓。因此合理增大接触角,会减小滚珠丝杠副的变形量,提高滚珠丝杠副的定位精度

。

图6 轴向弹性变形量与接触角的关系

2.4 螺旋升角与轴向弹性变形量的关系

由式(33)知,螺旋升角也是影响滚道接触曲率半径的因素,因此有必要分析螺旋升角对滚珠两侧接触变形的影响。设滚珠丝杠副中滚珠与滚道之间的接触角为38°,在4°~36°的范围内,改变滚珠丝杠副的螺旋升角,得出螺旋升角与轴向

变形量的关系如图7所示

。

图7 轴向弹性变形量与螺旋升角的关系

由图7可以看出,轴向弹性变形量随着螺旋升角的增大而减小。在螺旋升角4°~10°的范围内,法向弹性位移变化不明显;在螺旋升角10~36°的范围内,法向弹性位移系数由5121×10-5减小到4190×10-5,变化幅度较大。螺旋升角的增大同时减少了螺母与丝杠轴之间的弹性位移,使定位精度增加。因此滚珠丝杠副的导程增大有利于提高滚珠丝杠副的性能。

3 结论

本文根据微分几何原理计算出滚珠丝杠副的

滚道面曲率,比不考虑螺旋升角的计算曲率半径更加准确,根据计算的曲率结果计算出的弹性接

?

2801?中国机械工程第19卷第9期2008年5月上半月

触变形量,同时考虑了螺旋升角的影响;考虑载荷分布不均的影响,建立了螺母与丝杠滚道面的法向弹性位移的求解模型;螺旋升角对滚珠丝杠刚度的影响并不大,适当增大滚珠丝杠副的导程有利于提高滚珠丝杠副的定位精度。研究结果对大导程重载滚珠丝杠副的设计和理论计算都有很好的参考价值。

参考文献:

[1] Mei Xuesong,Masaomi Tsutsumi,Tao Tao,et al.

Study on the Load Distribution of Ball Screws with

Errors[J].Mechanism and Machine Theory,2003,

38(11):125721269.

[2] 杜平安.滚珠直旋副滚道弹性接触分析[J].电子科

技大学学报,1994,123(6):2802286.

[3] 姜洪奎,宋现春.大导程滚珠丝杠副螺母的截形计

算与加工仿真[J].工具技术,2006(4):47251.

[4] 王申怀,刘继志.微分几何[M].北京:北京师范大学

出版社,1988.

[5] Liukexin B C.刀具设计的螺旋面理论[M].北京:机

械工业出版社,1984.

[6] 程光仁,施祖康,张超鹏.滚珠螺旋传动设计基础

[M].机械工业出版社,1987.(编辑 袁兴玲)

作者简介:姜洪奎,男,1977年生。山东建筑大学机械电子工程学院讲师。主要研究方向为多体系统动力学。发表论文4篇。宋现春,男,1965年生。山东建筑大学机械电子工程学院教授、博士研究生导师。张佐营,男,1969年生。山东大学机械工程学院博士研究生。

有限元分析中边界条件对模态影响的研究

李志鑫1 李小清1 陈学东1,2 陈鹿民2

1.华中科技大学国家数字制造装备与技术重点实验室,武汉,430074

2.郑州轻工业学院,郑州,450002

摘要:在对结构进行模态分析时,边界条件的施加方式会直接影响分析结果的正确性。对结构件在两种典型边界条件下的模态计算给予了详细的分析,采用试验模态分析方法,对结构件进行了固有特性的辨识,验证了施加不同的边界条件会导致分析结果出现很大差别。对结构件进行了重分析,结合模态试验,对结构件边界条件进行了辨识,得出了正确边界条件的施加方式。

关键词:有限元分析;边界条件;重分析;模态试验

中图分类号:TB122 文章编号:1004—132X(2008)09—1083—04

The Study on Boundary Conditions to the E ffect of Mode Analysis in FEA

Li Zhixin1 Li Xiaoqing1 Chen Xuedong1,2 Chen L umin2

1.State Key Laboratory of Digital Manufact uring Equip ment and Technology,

Huazhong U niversity of Science and Technology,Wuhan,430074

2.Zhengzhou U niversity of Light Indust ry,Zhengzhou,450002

Abstract:During t he period of carrying on t he mode analysis,how to deal wit h t he boundary con2 ditions will influence t he accurate analytical result directly.The t heory discussion is carried on in t he paper.Two typical boundary conditions were carried o n t he st ruct ure and t he mode analysis was im2 plemented in detail,too.There have much more different between t hem.The test mode was carried on,t hrough which we find t he importance of boundary conditions will influence t he result f urt her2 more.Through t he reanalysis and t he compare between t he test and t he reanalysis result s,t he f re2 quencies and t he accurate boundary conditions was recognized.

K ey w ords:finite element analysis;boundary co nditions;reanalysis;model test

0 引言

对结构进行动力学分析时,约束位置和约束方式的改变必然引起结构固有特性(如固有频率、振动模态)的相应改变。在模型上,施加不同的边

收稿日期:2006—11—28

基金项目:国家重点基础研究发展计划资助项目(2003CB716206);国家自然科学基金资助项目(50605025)界条件,模型计算仿真的结果也会不同。

结构固有特性的研究分析已经不是一个很新鲜的研究课题[1],在大量的研究工作中都有相应的论述[224]。在动力学分析计算过程中,采用何种约束方式进行结构动力学模态仿真计算,特别是复杂模型约束方式加载的正确与否,将造成计算得到的结构件的固有特性会有很大的差别。

?

3

8

1

?

有限元分析中边界条件对模态影响的研究———李志鑫 李小清 陈学东等

丝杆滑台使用常见问题

日常使用直线模组在安装和运行过程中,必须严格要求正确的运用,方能使直线模组的性能使用效果最佳,避免因为安装不正确导致直线模组外观或者内部部件损坏或寿命缩短。针对在组装和运行过程中,或许出现各种各样的问题点,总结如下: 1、直线模组装置底面平面度不合格。 直线模组的安装底面平面度不平行,会导致直线模组底面被强行锁附,导致滑台底面变形,直线导轨和滚珠丝杠发生强弯变形。轻则会使直线模组运转阻力加大,重则有导致无法运行的风险,影响使用精度的同时,大大缩短直线模组的使用寿命。考虑到直线模组的精度等级,一般普通级对安装底面的平面度要求应小于0.05mm/m。精密级模组,安装底面的平面度应小于0.02mm/m。 2、直线模组安装底面螺丝的安装顺序不对。 直线模组底部固定螺钉应遵从先中间,后两头,依次锁紧的准则。若先将两头锁死,会导致因为形变发生的拱起形变量无法消除,从而导致直线导轨不能顺利运转,以致行走平行度和直线度精度下降。 3、直线模组电机轴和丝杠轴端不同心。 虽然联轴器能消除必定的偏疼度,但如果直线模组丝杠轴端和电机轴的同心度跳动值超出联轴器的允许范围,则为加快联轴器的损坏,导致联轴器异响,或弹片发生开裂。应该尽量避免。 4、直线模组同步带装置未对齐

同步带型传动的直线模组,或许马达侧面装置到直线模组,应该使同步轮保证 平齐,不然,会导致皮带跑偏,进而皮带边缘和同步带挡边发生摩擦,同步带 长时间摩擦就会损坏和开裂。 5、直线模组同步带张紧度调节过松或者过紧 直线模组同步带张紧度要坚持适中,皮带张力过紧,会使同步轮和同步带拉力过大,并发生异响。皮带张力过松,会使传动过程中发生间隙,下降精度,严 重时会发生跳齿。 6、直线模组感应开关接线错误 直线模组感应开关一般采用光电开关。光电开关正负极反接会导致光电开关损坏,所以在接线的时候注意看清楚附带的接线图纸,光电开关属于易损件。 7、光电开关电压不稳定导致过压损坏 光电开关不能与电机驱动器或其他理性负载共用电源,不然,电机或超荷负载 发生的反向电动势会使电压发生大幅波动,从而将光电开关烧坏。 8、直线模组负载超出运用范围 直线模组选型时,除了参照选型手册的可搬运负载数据,必要时跟模组厂家核 对负载安全性,校核动态容许力矩,加减速变化,以及悬臂长度等形成的影响,并预留充足的安全使用系数。 9、直线模组悬臂长度过大 直线模组的悬臂长度过大,会形成导轨的容许力矩过载,在不同的加减速度下,加减速时间会发生变化。加减速时发生的振荡终究被直线模组吸收,长期使用 振荡会形成导轨寿命缩短。 10、龙门式两边安装水平度不一致 直线模组采用龙门式装置时,如果两边的导轨高度不平,或许平行两滑台不平行,将会使电动滑台憋住,加快滑台的损坏。 11、直线模组长行程运行加速度和速度没有下调 因为滚珠丝杠存在临界速度,当行程加长时,需要将运转速度按份额下调,不然,会发生共振或尖锐的高频噪音,这种情况影响最大是整个机架产生振动, 其次直线模组由于振动,精度跟使用寿命急剧下降。 12、直线模组钢带/盖板被人为按压变形 关于全封闭型直线模组,柔性钢带不可重压,人为压弯会使钢带发生变形,影 响防尘效果并加快损坏,普通级的盖板也不能人为按压,盖板变形会与其他部 件摩擦产生噪音和铝屑。 13、直线模组安装时严禁强力敲打 直线模组属于精密部件,不可强行击打和强行锁附,不当装置,会使模组变形,精度受损,寿数缩短。

滚珠丝杠副现状及发展

滚珠丝杠副现状及发展 学院机械学院 专业班级机设1094 姓名罗成李源刘飞华王庆维钟鸿翔 指导教师邓奕 2013/3/13

摘要 近年来,随着加工制造、工艺、材料冶炼及热处理等技术的进步和发展,作为精密线性传动的首选部件之一的滚珠丝杠副越来越受国内、国际制造业的重视,其综合性能也有了很大的提高,因此本文在此基础上对滚珠丝杠副进行简单的探讨和研究。 本文对其可以概括为以下的三个方面: 一方面,滚珠丝杠副是目前世界上应用最广泛的一种新型的传动形式,其结构是有哪些部件组成,结构特点是什么,工作原理以及具有什么发展优势;第二方面,回顾滚珠丝杠副的发展简史,概述了其国内、外的发展现状及动态总结了一些滚珠丝杠副的国内外研究成果;最后一方面,概述对滚珠丝杠副的优化前景和应用发展。 [关键词]滚珠丝杠副结构特点现状发展应用前景

前言:机电一体化技术是机械工业发展的必然趋势,有广阔的技术前景。滚珠丝杆副是为了适应机电一体化机械传动系统的要求而发展起来的一种新型传动机构,由滚珠丝杠、滚珠螺母(组件)和滚珠组成,可以将旋转运动变为直线运动,或者将直线运动转变成旋转运动。它具有传动效率高、启动力矩小、传动灵敏平稳、工作寿命长等优点。但是由于制造和装配的误差,滚珠丝杠副总是存在间隙,同时,滚珠丝杠在轴向载荷的作用下,滚珠和螺纹滚道接触部位会产生弹性变形,影响滚珠丝杠的传动精度。 滚珠丝杠副不仅是各类数控装备的核心功能部件,还是机械工业领域中资本密集型和技术密集型的重要通用零部件。在线性传动家族中滚珠丝杠副是应用面很广,产业化程度较高的产品。 一、滚珠丝杠副的结构及特点 (一)、滚珠丝杠副的结构 随着机床加工精度越来越高,滚珠丝杠副以其许多独特的优点,越来越多出现在有较高精度的机床上。滚珠丝杠螺母机构如图2-1所示,丝杠1和螺母2都具有圆弧形螺旋槽,合起来形成螺旋线滚道,连续装入若干(一般小于150个)等直径的滚珠3.当丝杠与螺母传动时,滚珠便沿螺旋槽滚动,数圈后经由回程引导装置,重新回到丝杠与螺母之间,形成一个闭合的循环回路[6]。一般滚珠丝杠副根据螺母的数量可以分为单螺母滚珠丝杠结构和双螺母滚珠丝杠结构如图2-2。

滚珠丝杠螺母副的支承方式

滚珠丝杠螺母副的支承方式 数控机床的进给系统要获得较高的传动刚度,除了加强滚珠丝杠螺母副本身的刚度外,滚珠丝杠的正确安装及支承结构的刚度也是不可忽视的因素:滚珠丝杠常用推力轴承支座,以提高轴向刚度(当滚珠丝杠的轴向负载很小时,也可用角接触球轴承支座),滚珠丝杠在数控机床上的安装支承方式有以下几种。 (1)一端装推力轴承(固定一自由式)。 如图3-15所示,这种安装方式的承载能力小,轴向刚度低,只适用于短丝杠,一般用于数控机床的调节或升降台式数控铣床的立向(垂直)坐标中。 (2)一端装推力轴承,另一端装深沟球轴承(固定一支承式)。 如图3-16所示,这种方式可用于丝杠较长的情况。应将推力轴承远离液压马达等热源及丝杠上的常用段,以减少丝杠热变形的影响。 (3)两端装推力轴承(单推一单推式或双推一单推式)。 如图3—17所示,把推力轴承装在滚珠丝杠的两端,并施加预紧拉力,这样有助于提高刚度,但这种安装方式对丝杠的热变形较为敏感,轴承的寿命较两端装推力轴承及向心球轴承方式低。 (4)两端装推力轴承及深沟球轴承(固定一固定式)。 如图3-18所示,为使丝杠具有最大的刚度,它的两端可用双重支承,即推力轴承加深沟球轴承,并施加预紧拉力。这种结构方式不能精确地预先测定预紧力,预紧力的大小是由丝杠的温度变形转化而产生的。但设计时要求提高推力轴承的承载能力和支架刚度。 近年来出现一种滚珠丝杠轴承,其结构如图3-19所示。这是一种能够承受很大轴向力的特殊角接触球轴承,与一般角接触球轴承相比,接触角增大到60。,增加了滚珠的数目并相应减小滚珠的直径。这种新结构的轴承比一般轴承的轴向刚度提高两倍以上,使用极为方便。产品成对出售,而且在出厂时已经选配好内

滚珠丝杠的设计教学内容

滚珠丝杠的设计

滚珠丝杠的设计计算与选用 滚珠丝杠 滚珠丝杠是将回转运动转化为直线运动,或将直线运动转化为回转运动的理想的产品。 滚珠丝杠由螺杆、螺母和滚珠组成。它的功能是将旋转运动转化成直线运动,这是滚珠螺丝的进一步延伸和发展,这项发展的重要意义就是将轴承从滚动动作变成滑动动作。由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于各种工业设备和精密仪器。 滚珠丝杠是工具机和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,或将扭矩转换成轴向反覆作用力,同时兼具高精度、可逆性和高效率的特点。 1)与滑动丝杠副相比驱动力矩为1/3 由于滚珠丝杠副的丝杠轴与丝母之间有很多滚珠在做滚动运动,所以能得到较高的运动效率。与过去的滑动丝杠副相比驱动力矩达到1/3以下,即达到同样运动结果所需的动力为使用滚动丝杠副的1/3。在省电方面很有帮助。 2)高精度的保证 滚珠丝杠副是用日本制造的世界最高水平的机械设备连贯生产出来的,特别是在研削、组装、检查各工序的工厂环境方面,对温度·湿度进行了严格的控制,由于完善的品质管理体制使精度得以充分保证。 3)微进给可能 滚珠丝杠副由于是利用滚珠运动,所以启动力矩极小,不会出现滑动运动那样的爬行现象,能保证实现精确的微进给。 4)无侧隙、刚性高 滚珠丝杠副可以加予压,由于予压力可使轴向间隙达到负值,进而得到较高的刚性(滚珠丝杠内通过给滚珠加予压力,在实际用于机械装置等时,由于滚珠的斥力可使丝母部的刚性增强)。 5)高速进给可能 滚珠丝杠由于运动效率高、发热小、所以可实现高速进给(运动)。

滚珠丝杠副特性 ?传动效率高 ?滚珠丝杠传动系统的传动效率高达90%~98%,为传统的滑动丝杠系统的2~4倍,如图1.1.1所示,所以能以较小的扭矩得到较大的推力,亦可由直线运动转为旋转运动(运动可逆)。 ?运动平稳 ?滚珠丝杠传动系统为点接触滚动运动,工作中摩擦阻力小、灵敏度高、启动时无颤动、低速时无爬行现象,因此可精密地控制微量进给。 ?高精度 ?滚珠丝杠传动系统运动中温升较小,并可预紧消除轴向间隙和对丝杠进行预拉伸以补偿热伸长,因此可以获得较高的定位精度和重复定位精 度。 ?高耐用性 ?钢球滚动接触处均经硬化(HRC58~63)处理,并经精密磨削,循环体系过程纯属滚动,相对对磨损甚微,故具有较高的使用寿命和精度保持 性。 ?同步性好 ?由于运动平稳、反应灵敏、无阻滞、无滑移,用几套相同的滚珠丝杠传动系统同时传动几个相同的部件或装置,可以获得很好的同步效果。 ?高可靠性

杆件受力变形及其应力分析

第三章 杆件受力变形及其应力分析 §3-1 概 述 一、构件正常工作的基本要求 为了保证机器或工程结构的正常工作,构件必须具有足够的承受载荷的能力(简称承载能力)。为此,构件必须满足下列基本要求。1畅足够的强度例如,起重机的钢丝绳在起吊不超过额定重量时不应断裂;齿轮的轮齿正常工作时不应折断等。可见,所谓足够的强度是指构件具有足够的抵抗破坏的能力 。它是构件首先应满足的要求。图3-1 构件刚度不够产生的影响2畅足够的刚度在某些情况下,构件受载后虽未破裂,但由于变形过量, 也会使机械不能正常工作。图3-1所示的传动轴,由于变 形过大,将使轴上齿轮啮合不良,轴颈和轴承产生局部磨损, 从而引起振动和噪声,影响传动精度。因此,所谓足够的刚 度是指构件具有足够的抵抗弹性变形的能力。 应当指出,也有某些构件反而要求具有一定的弹性变形 能力,如弹簧、仪表中的弹性元件等。3畅足够的稳定性例如千斤顶中的螺杆等类似的细长直杆,工作时当压力较小时,螺杆保持直线的平衡形式;当压力增大到某一数值时,螺杆就会突然变弯。这种突然改变原有平衡形式的现象称为失稳。因此,所谓足够的稳定性是指构件具有足够的保持原有平衡形式的能力。 上述的基本要求均与构件的材料、结构、截面形状和尺寸等有关。所以,设计时在保证构件正常工作的前提下,还应合理地选择构件的材料和热处理方法,并尽量减小构件的尺寸,以做到材尽其用,减轻重量和降低成本。 二、变形固体及其基本假设 自然界中的一切物体在外力作用下或多或少地总要产生变形。在本书第二章中,由于物体产生的变形对所研究的问题影响不大,所以在该章中把所有物体均视为刚体。而在图3-1中,如果轴上任一横截面的形心,其径向位移只要达到0畅0005l (l 为轴的支承间的距离),尽管此时构件变形很小,但该轴已失去了正常工作的条件。因为这一微小变形是影响构件能否正常工作的主要因素。因此,在本章中所研究的一切物体都是变形固体。 在对构件进行强度、刚度和稳定性的计算时,为了便于分析和简化计算,常略去变形固体的 · 75·

滚珠丝杠螺母副故障排除

1.滚珠丝杠副常见故障对数控机床进给运动的影响 (1)过载问题 滚珠丝杠副进给传动的润滑状态不良、轴向预加载荷太大、丝杠与导轨不平行、螺母轴线与导轨不平行、丝杠弯曲变形时,都会引起过载报警。一般会在CRT 上显示伺服电动机过载、过热或过流的报警,或在电柜的进给驱动单元上,用指示灯或数码管提示驱动单元过载、过流信息。 (2)窜动问题 窜动问题是滚珠丝杠副进给传动的润滑状态不良、丝杠支承轴承的压盖压合情况不好、滚珠丝杠副滚珠有破损、丝杠支承轴承可能破裂、轴向预加载荷太小,使进给传动链的传动间隙过大,引起丝杠传动时的轴向窜动。 (3)爬行问题 爬行问题一般发生在启动加速段或低速进给时,多因进给传动链的润滑状态不良、外加负载过大等因素所致。尤其要注意的是,伺服电动机和滚珠丝杠连接用的联轴器,如连接松动或联轴器本身缺陷,如裂纹等,会造成滚珠丝杠转动和伺服电动机的转动不同步,从而使进给运动忽快忽慢,产生爬行现象。. 2.滚珠丝杠副常见故障的分析与维修思路 滚珠丝杠副常见故障引起数控机床产生进给运动误差,进给运动误差表现在由滚珠丝杠副的工作状况上,反映为噪声过大、运动不灵活。下面就这两种故障现象进行简要分析。 (1)故障现象1——滚珠丝杠副噪声过大(见表3-1) 表3-1 滚珠丝杠副噪声过大 (2)故障现象2——滚珠丝杠运动不灵活(见表3-2) 表3-2 滚珠丝杠运动不灵活

3.滚珠丝杠副的日常维护 (1)滚珠丝杠副的润滑 滚珠丝杠润滑不良可同时引起数控机床多种进给运动的误差,因此,滚珠丝杠润滑是日常维护的主要内容。 使用润滑剂可提高滚珠丝杠耐磨性及传动效率。润滑剂可分为润滑油和润滑脂两大类。 润滑油一般为全损耗系统用油,润滑脂可采用锂基润滑脂。润滑脂一般加在螺纹滚道和安装螺母的壳体空间内,而润滑油则经过壳体上的油孔注入螺母的空间内。每半年对滚珠丝杠上的润滑脂更换一次,清洗丝杠上的旧润滑脂,涂上新的润滑脂,用润滑油润滑的滚珠丝杠副可在每次机床工作前加油一次。 (2)丝杠支承轴承的定期检查 定期检查丝杠支承与床身的连接是否松动,连接件是否损坏,以及丝杠支承轴承的工作状态与润滑状态。 (3)滚珠丝杠副的防护 滚珠丝杠副和其他滚动摩擦的传动器件一样,应避免硬质灰尘或切屑污物进入,因此,必须装有防护装置。如果滚珠丝杠副在机床上外露,则应采用封闭的防护罩,如采用螺旋弹簧钢带套管、伸缩套管以及折叠式套管等。安装时,将防护罩的一端连接在滚珠螺母的侧面,另一端固定在滚珠丝杠的支承座上。如果滚珠丝杠副处于隐蔽的位置,则可采用密封圈防护,密封圈装在螺母的两端。接触式的弹性密封圈采用耐油橡胶或尼龙制成,其内孔做成与丝杠螺纹滚道相配的形状;接触式密封圈的防尘效果好,但由于存在接触压力,使摩擦力矩略有增加。非接触式密封圈又称迷宫式密封圈,它采用硬质塑料制成,其内孔与丝杠螺纹滚道的形状相反,并稍有间隙,这样可避免摩擦力矩,但防尘效果差。工作中应避免碰击防护装置,防护装置一有损坏应及时更换。

浅析数控机床的发展进程及趋势模版

网络教育学院 本科生毕业大作业 题目:浅析数控机床的发展进程及趋势 学习中心: 层次:专科起点本科 专业:机械设计制造及其自动化 年级:年季 学号: 学生: 指导教师: 完成日期:年月日

内容摘要 本文以数控机床为研究对象,首先阐述了数控机床的发展历程,尤其对其进给伺服系统和机械传动系统的发展过程进行了详细描述,接下来对我国数控机床的发展现状与发展趋势进行了介绍,并分析了其存在的问题,最后提出了针对我国数控机床的发展策略。 关键词:数控机床;进给伺服系统;机床加工程序 目录 内容摘要 ............................................................. 前言 ............................................................. 1 数控机床的发展进程 ................................................ 进给伺服系统................................................... 机械传动系统................................................... 数控机床加工程序的结构......................................... 2 数控机床的发展趋势 ................................................ 3 数控机床发展中所存在的问题 ........................................ 4 数控机床的发展策略 ................................................ 参考文献 .............................................................

滚珠丝杠螺母副的结构简图

滚珠丝杠螺母副结构图及其工作原理本次观察了实训车间的数控车床、数控铣床、加工中心,作为它们进给伺服 系统机械传动结构中的滚珠丝杠螺母副的结构都是一样的。 滚珠丝杠螺母副的结构原理图 ·组成:主要由丝杆、螺母、滚珠和滚道(回珠器)、螺母座等组成。 ·工作原理:在丝杆和螺母上加工有弧行螺旋槽,当它们套装在一起时便形成螺旋滚道,并在滚道内装满滚珠。而滚珠则沿滚道滚动,并经回珠管作周而复始的循环运动。回珠管两端还起挡珠的作用,以防滚珠沿滚道掉出。 特点: ·传动效率高:机械效率可高达92%~98%。 ·摩擦力小:主要是用滚珠的滚动代替了普通丝杆螺母副的滑动。 ·轴向间隙可消除:也是由于滚珠的作用,提高了系统的刚性。经预紧后可消除间隙。 ·使用寿命长、制造成本高:主要采用优质合金材料,表面经热处理后获得高的硬度。 滚珠丝杠螺母副的滚珠循环方式有两种:滚珠在循环过程中有时与丝杠脱离接触的成为外循环(如图b),始终与丝杠保持接触的成为内循环(如图a)。 (a) 内循环(b)外循环 (1)外循环外循环是常用的一种外循环方式。这种结构是在螺母体上轴向相隔数个半导程处钻两个孔与螺旋槽相切,作为滚珠的进口与出口。再在螺母的外表面上铣出回珠槽并沟通两孔。另外,在螺母内进出口处各装一挡珠器,并在螺母外表面装一套筒,这样构成封闭的循环滚道。外循环结构制造工艺简单,使用较广泛。其缺点是滚道接缝处很难做得平滑,影响滚珠滚动的平稳性,甚至发生卡珠现象,噪声也较大。 (2)内循环内循环均采用反向器实现滚珠循环,数控机床反向器有两种型式。圆柱凸键反向器,反向器的圆柱部分嵌入螺母内,端部开有反向槽。反向槽靠圆柱外圆面及其上端的凸键定位,以保证对准螺纹滚道方问。扁圆镶块反向器,反向器为一半圆头平键形镶块,镶块嵌入螺母的切槽中,其端部开有反向槽。两种反向器比较,后者尺寸较小,从而减小了螺母的栏手向尺寸及缩短了轴向尺寸。

我国数控机床发展现状及存在问题

我国数控机床发展现状及存在问题 摘要:近年来,我国的数控机床产业取得了长足的进步,但同时也暴露出很多问题。本文首先介绍了我国数控机床的发展现状,然后从技术研发、政府管理、机制改革等多个方面分析了要改变现状取得更大进步所必须采取的措施。 关键词:数控技术,现状,成绩,问题,展望。 一、近年来我国数控技术所取得的成绩 我国数控技术的发展起步于二十世纪五十年代,通过“六五”期间引进数控技术,“七五”期间组织消化吸收“科技攻关”,我国数控技术和数控产业取得了相当大的成绩。特别是最近几年,我国数控产业发展迅速,1998~2004年国产数控机床产量和消费量的年平均增长率分别为39.3% 34.9%。尽管如此,进口机床的发展势头依然强劲,从2002年开始,中国连续三年成为世界机床消费第一大国、机床进口第一大国。据统计,目前我国可供市场的数控机床有1500种,几乎覆盖了整个金属切削机床的品种类别和主要的锻压机械。领域之广,可与日本、德国、美国并驾齐驱。这标志着国内数控机床已进入快速发展的时期。 国家统计局数据显示,2011年我国机械工业累计实现工业总产值16.89万亿元,同比增长25.06%。全年实现利润总额12013亿元,同比增长21.14%。在列入快报统计的120种主要机械产品中,102种产品的产量实现同比增长。其中数控机床产量25.71万台,比上年增长20.6%,产量首次超过25万台,创下历史新高。数控机床增速高于普通机床增速5个百分点左右。数控机床在保持较快增长的同时,产业结构调整有序展开并明显提速,突出表现之一就是依靠自主创新,使得技术产品向高端升级步伐加快,通过国家相关计划的支持,创造了一批具有自主知识产权的研究成果和核心技术。取得了很多令人瞩目的成绩:近年来我国机床行业不断承担为国家重点工程和国防军工建设提供高水平数控设备的任务。如国产XNZD2415型数控龙门混联机床充分吸取并联机床的配置灵活与多样性和传统机床加工范围大的优点,通过两自由度平行四边形并联机构形成基础龙门,在并联平台上附加两自由度串联结构的A、C轴摆角铣头,配以工作台的纵向移动,可完成五自由度的运动。该构型为国际首创。基于RT 一Linux开发的数控系统具有的实时性和可靠性,能在同一网络中与多台PLC 相连接,可控制机床的五轴联动,实现人机对话。该机床的作业空间4.5mx1.6mx1.2m,A轴转角±1050,C轴连续转角0一4000,主轴转速(无级)最高10000r/min,重复定位精度±0.01mm,可实现三维立体曲面如水轮机叶片,导叶的五轴联动高速切削加工。 超精密球面车床为陀螺仪的加工提供了基础设备,这类车床也可用于透镜模具、照相机塑料镜片、条型码阅读设备、激光加工机光路系统用聚焦反射镜等产品的加工。 高速五轴龙门铣床采用铣头内油雾润滑冷却、横梁预应力反变形控制等技术。这类铣床可用于航空、航天、造船、水泵叶片、高档模具等的加工。 SSCKZ80一5型五轴车铣复合加工中心可满足航天、航空、船舶及铁路运输业对高精度、高刚度、形状复杂的大型回转体零件加工的要求,如飞机发动机主轴、起落架的加工,船舶发动机活塞、增压器蜗杆差速换向器及螺旋叶片的加工等。 TW250型高速、高效车削中心采取双主轴对置结构,两个刀架分别位于主

滚珠丝杠螺母工作原理

滚珠丝杆螺母副工作原理 滚珠丝杆螺母副是数控机床中回转运动转换为直线运动常用的传动装置。它以滚珠的滚动代替丝杆螺母副中的滑动,摩擦力小,具有良好的性能。 1.组成及工作原理: ·组成:主要由丝杆、螺母、滚珠和滚道(回珠器)、螺母座等组成。 ·工作原理:在丝杆和螺母上加工有弧行螺旋槽,当它们套装在一起时便形成螺旋滚道,并在滚道内装满滚珠。而滚珠则沿滚道滚动,并经回珠管作周而复始的循环运动。回珠管两端还起挡珠的作用,以防滚珠沿滚道掉出。 2.特点: ·传动效率高:机械效率可高达92%~98%。 ·摩擦力小:主要是用滚珠的滚动代替了普通丝杆螺母副的滑动。 ·轴向间隙可消除:也是由于滚珠的作用,提高了系统的刚性。经预紧后可消除间隙。 ·使用寿命长、制造成本高:主要采用优质合金材料,表面经热处理后获得高的硬度。 3.滚珠丝杆螺母副的消隙 ·双螺母垫片调隙:

滚珠丝杆螺母副采用双螺母结构(类似于齿轮副中的双薄片齿轮结构)。通过改变垫片的厚度使螺母产生轴向位移,从而使两个螺母分别与丝杆的两侧面贴合。当工作台反向时,由于消除了侧隙,工作台会跟随CNC的运动指令反向而不会出现滞后。 ·双螺母螺纹调隙:

图示为利用两个锁紧螺母调整预紧力的结构。两个工作螺母以平键与外套相联,其中右边的一个螺母外伸部分有螺纹。当两个锁紧螺母转动时,正是由于平键限制了工作螺母的转动,才使得带外螺纹的工作螺母能相对于锁紧螺母轴向移动。间隙调整好后,对拧两锁紧螺母即可。结构紧凑,工作可靠,应用较广。 ·双螺母齿差调隙: 在两个工作螺母的凸缘上分别切出齿数为Z 1、Z 2的齿轮,且Z 1、Z 2相差一个齿,即: 112=?Z Z 两个齿轮分别与两端相应的内齿圈相啮合,内齿圈紧固在螺母座上。 设其中的一个螺母Z 1转过一个齿时,丝杆的轴向移动量为为S 1,则有: 11:1:S T Z = 则11Z T S = 如果两个齿轮同方向各转过一个齿,则丝杆的轴向位移为: 212121Z Z T Z T Z T S S S =?=?=Δ 例:当Z 1=99,Z 2=100时,m S μ1≈Δ。可以达到很高的调整精度。 4.滚珠丝杆螺母副的安装 滚珠丝杆螺母副所承受的主要是轴向载荷。它的径向载荷主要是卧式丝杆的自重。安装时,要保证螺母座的孔与工作螺母之间的良好配合,并保证孔与端面的垂直度等。这时主要是根据载荷的大小和方向选择轴承。另外安装和配置的形式还与丝杆的长短有关,当丝杆较长时,采用两支撑结构;当丝杆较短时,采用单支撑结构。

滚珠丝杠螺母副的设计

目录 前言……………………………………………………………………………………滚珠丝杠螺母副的设计……………………………………………………轴承选择……………………………………………………………………………电机选择……………………………………………………………………………设计总结……………………………………………………………………………参考文献……………………………………………………………………………

前言 机电一体化是以机械技术和电子技术为主题,多门技术学科相互渗透、相互结合的产物,是正在发展和逐渐完善的一门新兴的边缘学科。机电一体化使机械工业的技术结构、产品结构、功能与构成、生产方式及管理体系发生了巨大变化,使工业生产由“机械电气化”迈入了以“机电一体化”为特征的发展阶段。 随着社会生产和科学技术的迅速发展,机械产品的性能和质量不断提高。产品的更新换代也不断加快。因此对机床不仅要求具有较高的精度和生产率,而且应能迅速地适应产品零件的变换,生产的需要促使了数控机床的产生。 数控机床是指机床的操作命令以数值数字的形式描述工作过程按规定的程序自动进行的机床。随着微电子技术,特别是计算机技术的发展,数控机床迅速地发展起来。 装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,有什么劳动资料生产”。制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。当今世界各国制造业广泛采用的数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。 此次“机电一体化课程设计”主要简单设计出数控机床系统,其实离实际真正工业用数控机床还有很大的距离。由于时间仓促和自己知识水平有限,在设计中难免会有些许瑕疵,恳请老师指正。

弹性力学作业

第一、二章作业 一、思考题:(选择) 1.弹性力学的研究对象是。 A.刚体;B.可变形固体;C.一维构件; D.连续介质; 2.弹性力学的研究对象是几何尺寸和形状。 A.受到…限制的物体; B.可能受到…限制的物体; C.不受…限制的物体; D.只能是…受限制的任何连续介质; 3.在弹性力学中,对于固体材料(即研究对象)物性组成的均匀性以及结构上的连续性等问题,提出了基本假设。这些基本假设中最基本的一条是。 A.连续性假设; B.均匀性假设; C.各向同性的假设; D.几何假设——小变形条件; 4.从一点应力状态的概念上讲,当我们谈及应力,必须表明的是。 A.该应力的大小和指向,是正应力还是剪应力; B.该应力是哪一点处的正应力和剪应力,还是全应力; C.该应力是哪一点处的应力 D.该应力是哪一点处哪一微截面上的应力,是正应力还是剪应力。 5.表征受力物体内一点处的应力状态一般需要___应力分量,其中独立的应力分量有___。 A. 18个; B. 9个; C. 6个; D. 2个。 6.一点应力状态的主应力作用截面上,剪应力的大小必定等于____________。 A.主应力值; B.极大值; C.极小值; D.零。 7.一点应力状态的最大(最小)剪应力作用截面上的正应力,其大小____________。 A.一般不等于零; B.等于极大值; C.等于极小值; D.必定等于零。8.平衡微分方程是间的关系。 A.体力分量和面力分量; B.应力分量和面力分量; C.体力分量和应力分量; D.体力分量、面力分量和应力分量; 9.静力边界条件是间的关系。 A.体力分量和面力分量; B.应力分量和面力分量; C.体力分量和应力分量; D.体力分量、面力分量和应力分量; 10.列关于几何方程的叙述,没有错误的是_________。 A. 由于几何方程是由位移导数组成的,因此,位移的导数描述了物体的变形位移; B. 几何方程建立了位移与变形的关系,因此,通过几何方程可以确定一点的位移。 C. 几何方程建立了位移与变形的关系,因此,通过几何方程可以确定一点的应变分量。 D. 几何方程是一点位移与应变分量之间的唯一关系。 11.下列关于应变状态的描述,错误的是____________。 A. 坐标系的选取不同,应变分量不同,因此一点的应变是不可确定的。 B. 不同坐标系下,应变分量的值不同,但是描述的一点变形的应变状态是确定的。

第二章 弹性变形阶段的力学性能.

第二章弹性变形阶段的力学性能 一.弹性变形的特点及物理本质 特点:1.可逆性:外力去除后,变形随即消失,从而恢复原状; 2.单值性:无论加载或卸载,应力应变都保持单值的线性关系; 3.变形量很小:一般小于0.5--1。 为什么金属具有上述弹性变形特点?需要进一步了解金属变形的物理过程后才能解释。我们都知道,金属是由原子规则排列组成的晶体,相邻原子间存在一定的作用力。弹性变形就是外力克服原子间作用力,使原子间距发生变化的结果;而恢复弹性变形则是在外力去除后,原子间作用力迫使原子恢复原来位置的结果。为简便起见,可借用双原子模型来进行分析。 如P9及图1-5所示,金属相邻两原子在一定范围内,其间存在有相互作用力,包括有相互引力和相互斥力。一般认为:引力是由金属正离子和自由电子间的库仑引力所产生;斥力是由正离子和正离子,电子和电子间的斥力所产生。其中引力和斥力是相互矛盾的。引力力图使原子n1和n2尽量靠近,而斥力又力图使二原子尽量分开。曲线1表示引力随原子间距r的变化情况,曲线2表示斥力随r变化情况,曲线3表示引力和斥力的合力。 当无外力作用时,原子在r=r。处引力和斥力平衡,合力为零。所以r。是两原子平衡间距,即正常的晶格原子间距。 下面的曲线表示了原子间势能曲线在r 。处势能最低,处于稳定状态。当外力作用促使两原子靠近(r〈r。)或分开(r〉r。)时,必须克服相应的斥力或引力,才能是原子达到新的平衡位置,产生原子间距的变化,即所谓的滑变形。当外力消除后,因原子间力的作用,原子又回到原来平衡位置(r=r。)即恢复形变,这就是弹变的物理过程,也是弹变具有可逆性的原因。 两原子的作用里P和间距r之间的关系可表示为: P=A/r2-A r2。/r4=A/r2-B/r4 式中A和 r。是与晶体有关的常数; 式中第一项为引力,第二项为斥力,当两原子靠近时,斥力比引力变化快,因而合力表现为相斥,当r〉r。时,引力起主导作用,各力表现为相引,同时上式还说明各力P和r的是曲线关系。 各力曲线虽为两原子间的作用力曲线,但也表示为金属弹性变形时载荷和变形关系曲线。为此,金属弹性变形似乎不服从虎克定律。但是,由于实际金属弹性变形量极小,在这样的Δr间内,P-r曲线可以近似看作直线,虎克定理仍然使用,两原子受外力时,间距r的变化和去除外力时,r的变化都沿P-r曲线进行,表现为应力-应变关系的单值性。 从曲线3还可以看出r m为最大弹性伸长变形,表示理论的最大变形能力。P m为相应的最大弹性变形抗力,也就是金属的最大抗断抗力,表示理论抗断抗力。理论分析表明,r m≈1.25r。即最大相对弹性变形可达25%,远远超过实际数值。由于实际金属中存在有位错和其他缺陷,在载荷作用下,当外力还未达到P max时。位错早已运动而产生塑性变形,或因其它缺陷的作用而提前断裂。所以,实际弹性变形量很小。这就解释了弹性变形的第三个特点。 弹性变形的实质是原子间作用力和原子间距的关系。 综上所述,金属弹性变形的物理本质可归纳如下: 1)产生可逆性的根本原因,在于原子间的引力,斥力平衡的结果; 2)产生单值性的原因是原子的间距r始终沿着合力线(P-r)进行的结果; 3)理论分析结果r m≈1.25r o弹性理论应变应达到25%,远远超过实际的数值; 4)产生应变量小的原因是由于塑变或断裂的提前到来,抑制了最大弹性变形能力的发挥的结果。 二.弹性模量

滚珠丝杠螺母副的维护与故障排除

滚珠丝杠螺母副的维护与故障排除 数控机床进给运动系统的任务是实现执行机构(刀架、工作台等)的运动,进给运动系统的故障大部分是因为运动质量下降造成的。如机械执行部件不能到达规定位置,运动中断,定位精度下降,反向间隙过大,机械出现爬行,轴承磨损严重,噪声过大,机械磨擦力过大等。 在数控机床机床上,将回转运动转换成直线运动一般都采用滚珠丝杠螺母机构。它具有摩擦阻力小、传动效率高、运动灵敏、无爬行现象以及可进行预紧,以实现无间隙运动、传动刚度好、反向时无空程死区等特点。 1.滚珠丝杠螺母副的特点 滚珠丝杠螺母副是目前中、小型数控机床使用最为广泛的传动形式。具有以下特点。 (1)摩擦因数小(0.002~0.005),传动效率高(效率可达92%~96%),所需传动转矩小。 (2)可通过预紧和间隙消除措施提高传动刚度和反向精度。 (3)摩擦阻力小,而且几乎与运动速度无关,动、静摩擦力的变化也很小,不易产生低速爬行现象,并且灵敏度高,传动平稳,随动精度和定位精度高。 (4)长期工作磨损小,使用寿命长,精度保持性好。 (5)运动具有可逆性,不仅可以将旋转运动变为直线运动,也可将直线运动变为旋转运动;但不能实现自锁,当用在垂直传动或水平放置的高速大转动惯量传动中必须装有制动装置(使用具有制动装置的伺服驱动电动机是最简单的方法)。 (6)为了防止安装、使用时螺母脱离丝杠滚道,在机床上还必须配置超程保护装置,这一点对于高速加工数控机床来说尤为重要。 (7)制造工艺复杂,成本高。 2.滚珠丝杠副的日常维护 (1)滚珠丝杠副的润滑 滚珠丝杠润滑不良可同时引起数控机床多种进给运动的误差,因此,滚珠丝杠润滑是日常维护的主要内容。 使用润滑剂可提高滚珠丝杠耐磨性及传动效率。润滑剂可分为润滑油和润滑脂两大类。 润滑油一般为全损耗系统用油,润滑脂可采用锂基润滑脂。润滑脂一般加在螺纹滚道和安装螺母的壳体空间内,而润滑油则经过壳体上的油孔注入螺母的空间

滚珠丝杠设计说明书

xxxx大学 题目:《滚珠丝杠结构设计》 学院:职业技术教育学院 专业:机械工程 班级:机械Z125班 学号: 姓名: 指导教师: 2015年1月14日

摘要:螺旋传动是应用非常广泛的机械传动之一,最常见的一种是滑动螺旋传动。但是,由于滑动螺旋传动的接触螺旋面间存在着比较大的滑动摩擦阻力,故其传动效率低、磨损快、使用寿命短,已不能完全适应现代机械传动在高速度、高效率、高精度等方面的发展要求。 为了减小丝杠传动副的摩擦和提高传动效率,国内外已普遍采用以滚动摩擦代替滑动摩擦原理,简称“滚化”原理,创造了滚珠丝杠副这种先进的新型传动机构。 对于滚珠丝杠副,其结构上的明显特征是: 构件间的可动连接通常不是借助于运动副本身,而是在丝杠和螺母两构件之间利用中间元件(滚珠)来实现的。滚珠丝杠副是在丝杠与螺母旋合螺旋槽之间放置适量滚珠作为中间传动体,借助滚珠返回通道,构成滚珠在闭合回路中循环的螺旋传动机构。如图:1-1 图:1-1 根据课题要求,我们对滚珠丝杠进行了以下设计: 有效导程1000,丝杠直径50mm

滚珠丝杠结构设计说明书 一、滚珠丝杠的预拉伸结构设计 丝杠又称丝杆.它是机械传动上最常使用的传动元件.其主要功能是将旋转运动转换成直线运动.既可以使用较小的转矩得到很大的推力,又可以作为减速装置,得到很大的减速比;也有将直线运动变成旋转运动的。丝杠作为高精度的动力驱动装置,应用越来越广泛。采用丝杠两端固定的安装方式,需要作预拉伸处理。目的是减小丝杠工作中因热膨胀、自重引起的弹性变形从而加大导程,影响传动比和传动精度。对要求精密的传动丝杠,需要热膨胀补偿。而丝杠预拉伸就是常用的补偿方式。 在丝杠制造时,使丝杠螺纹部分的长度小于公称长度一个预拉伸量,预拉伸量略大于热膨胀量。装配时,通过一定拉伸结构,将丝杠拉长一个预拉伸量,使丝杠螺纹部分达到公称长度。工作时,热膨胀量抵消部分预拉伸量,丝杠拉应力下降,但长度不变。从而保证螺距精度不受热膨胀的影响。 二、丝杠两端采用双螺母防松设计 依其可靠性和拆装的方便,在机械装备中的螺栓联接多采用双螺母防松。众所周知,螺栓联接采用双螺母防松与单螺母防松的原理是一致的,即“自锁”所不同之处在于双螺母防松效果远高于单螺母防松。究其原因是2个对顶螺母拧紧后,在2个螺母与螺栓组成的螺纹副中螺牙侧面受到的轴线方向的压力方向相反,从而当外力使螺纹副中螺牙上的压力减少成为不可能。外力使一方压力减少,而另一方压力必然上升,从而保证了在螺纹副中螺牙上的总压力不变,也即防松总阻力矩不变。“自锁”会得以保证。 圆螺母用止动垫圈又称止退垫圈,俗名王八垫,是一种防止圆螺母松动的垫圈。,垫圈和圆螺母配套使用,使用时垫圈装在螺母开槽的那一侧,紧固后将内外止动耳折弯放到槽里。圆螺母紧固后,分别将内外耳朵扳成轴向,分别卡在轴上的键槽和圆螺母的开口处,这样,圆螺母就不会由于轴的转动而松脱。 三、丝杠螺母副的选择 根据一、二两点的设计及课题要求的滚珠丝杠有效导程1000,丝杠直径50mm,选择的丝杠螺母副的型号:HJG-S FYND 5010-3 。

滚珠丝杠副传动系统

滚珠丝杠副传动系统 滚珠丝杠螺母副的特点 滚珠丝杠螺母副是一种低摩擦、高精度、高效率的机构。滚珠丝杠螺母副其它特点如下: 1.运动极灵敏,低速时不会出现爬行; 2.可以完全消除间隙并可预紧,故有较高的轴向刚度,反向定位精度高; 3.滚珠丝杠螺母副摩擦系数小,无自锁,能实现可逆传动; 4.滚珠丝杠螺母副的滚珠循环方式一般分外循环和内循环两种,如图7.3所示。 预紧是指它在过盈的条件下工作,把弹性变形量控制在最小限度。滚珠丝杠多采用双螺母调隙结构。用双螺母加预紧力消除轴向间隙时,必须注意:预紧力不宜过大或过小,要特别减小丝杠安装部分和驱动部分的间隙。 双螺母调隙结构分为螺纹式、垫片式和齿差式等,如图7.4所示。 內絹环方式 图7.3滚珠丝杠螺母副 (分别点击图片进入仿真页 a.螺纹式 b.垫片式

c.齿差式 图7.4双螺母调隙结构 滚珠丝杠的主要技术参数 滚珠丝杠的主要技术参数如图7.5所示。 1)名义直径DO 滚珠丝杠的名义直径DO是滚珠与螺纹滚道在理论接触角状态时,包络滚珠球心的圆柱直径。它是滚珠丝杠螺母副的特征尺寸。名义直径与承载能力有直接关系,DO越大,承载能力和刚度越大。 2)基本导程Ph 导程是丝杠相对于螺母旋转一圈时,螺母上基准点的轴向位移。导程的大小是根据机床的加工精度要求确定的。导程过小势必使滚珠直径变小,滚珠丝杠螺母副的承载能力亦随之减小。 3)滚珠直径dO 一般取d0=0.6Ph 4)滚珠的工作圈数j和工作滚珠总数N 工作圈数j 一般取2.5?3.5圈,而工作滚珠总数N以不大于150个为宜。 5)列数K 要求工作圈数较多的场合,可采用双列或多列式螺母的结构形式

弹性力学的变分原理

第十一章弹性力学的变分原理 一.内容介绍 由于偏微分方程边值问题的求解在数学上的困难,因此对于弹性力学问题,只能采用半逆解方法得到个别问题解答。一般问题的求解是十分困难的,甚至是不可能的。因此,开发弹性力学的数值或者近似解法就具有极为重要的作用。 变分原理就是一种最有成效的近似解法,就其本质而言,是把弹性力学的基本方程的定解问题,转换为求解泛函的极值或者驻值问题,这样就将基本方程由偏微分方程的边值问题转换为线性代数方程组。变分原理不仅是弹性力学近似解法的基础,而且也是数值计算方法,例如有限元方法等的理论基础。 本章将系统地介绍最小势能原理和最小余能原理,并且应用变分原理求解弹性力学问题。最后,将介绍有限元方法的基本概念。 本章内容要求学习变分法数学基础知识,如果你没有学过上述课程,请学习附录3或者查阅参考资料。 二.重点 1. 几何可能的位移和静力可能的应力; 2. 弹性体的虚功原理; 3. 最小势能原理及其应用; 4. 最小余能原理及其应用; 5. 有限元原理的基本概念。 知识点 静力可能的应力 弹性体的功能关系 功的互等定理 弹性体的总势能 虚应力

应变余能函数 应力变分方程 最小余能原理的近似解法 扭转问题最小余能近似解 有限元原理与变分原理 有限元原理的基本概念 有限元整体分析 几何可能的位移 虚位移 虚功原理 最小势能原理 瑞利-里茨(Rayleigh-Ritz)法 伽辽金(Гапёркин)法 最小余能原理 平面问题最小余能近似解 基于最小势能原理的近似计算方法 基于最小余能原理的近似计算方法 有限元单元分析 附录3 变分原理 泛函是指某一个量,它的值依赖于其它一个或者几个函数。因此泛函也称为函数的函数。 变分法的基本问题是求解泛函的极值。

滚珠丝杠间隙大引起的问题及解决办法

近年来.越来越多的滚珠丝杆被用在各式各样的机床上来满足设备高精度与高性能的需求,滚珠丝杆已成为使用最广的传动元件之一。在CNC的机械中,使用滚珠丝杆能增加其定位精度及延长其使用寿命。在传统机械上,滚珠螺杆也逐渐取代爱克姆螺杆。 滚珠螺杆通常搭配预压力来消除机器运转时的背隙,但若滚珠螺杆安装不当,就无法体现其高精度与较长的寿命本文主要讨论滚珠螺杆的问题与问题的预防,来帮助使用者找出不正常工作的原因。 间隙太大 1.1 无预压或预压不足 无预压的滚珠螺杆垂直放置时.螺帽会因本身的重量而造成转动下滑:无预压的螺杆会有相当的背隙,因此只能用于较小操作阻力的机器,但主要的依据是其定位精度没有太多的要求。 滚珠螺杆出厂时会在不同的应用场所给出正确的预压量,并在出厂前调整好预压:因此当您定购滚珠螺杆前请详述设备的操作情况。 1.2 扭转位移太大 螺杆小,刚性越高,细长比的界限一般在60以下(精度与细长比的关系参考下表一细长比与精度表)。如果细长比太大.螺杆会产生自重下垂。如果滚珠螺杆只以侧支撑.此种设计刚性较弱,应尽可能避免。 1.3 轴承选用不当 通常滚珠螺杆必须搭配斜角轴承.尤其是以高爪力角设计的轴承为较佳的选择:当滚珠螺杆承受轴向负载时,一般的深沟滚轴轴承会产生一定量的轴向背隙.因此深沟滚珠轴承不适用于此。 1.4 轴承安装不当 (1)若轴承安装于滚珠螺杆而两者贴合不确实,在承受轴向负载的情况下会产生背隙,这种情彤可能由于螺杆肩部太长或太短所造成的。 (2)轴承的承靠面与锁定螺帽V形牙轴心的垂直度不佳.或两对应方向的锁定螺帽面平行度不佳,会导致轴承的倾斜:因此螺帽肩部的锁定螺帽V形牙与轴承的承靠面必须同时加工.才能确保垂直度.如果以研磨方式加工更好。