履带式工程车辆液压驱动系统设计

机电工程系

液压与气压传动

课程设计

题目:履带式工程机械液压驱动行走系统设计专业:机械设计制造及自动化

班级:机制0704

姓名:张冬

学号:0700010452

指导教师:蔺国民

2010.6.1

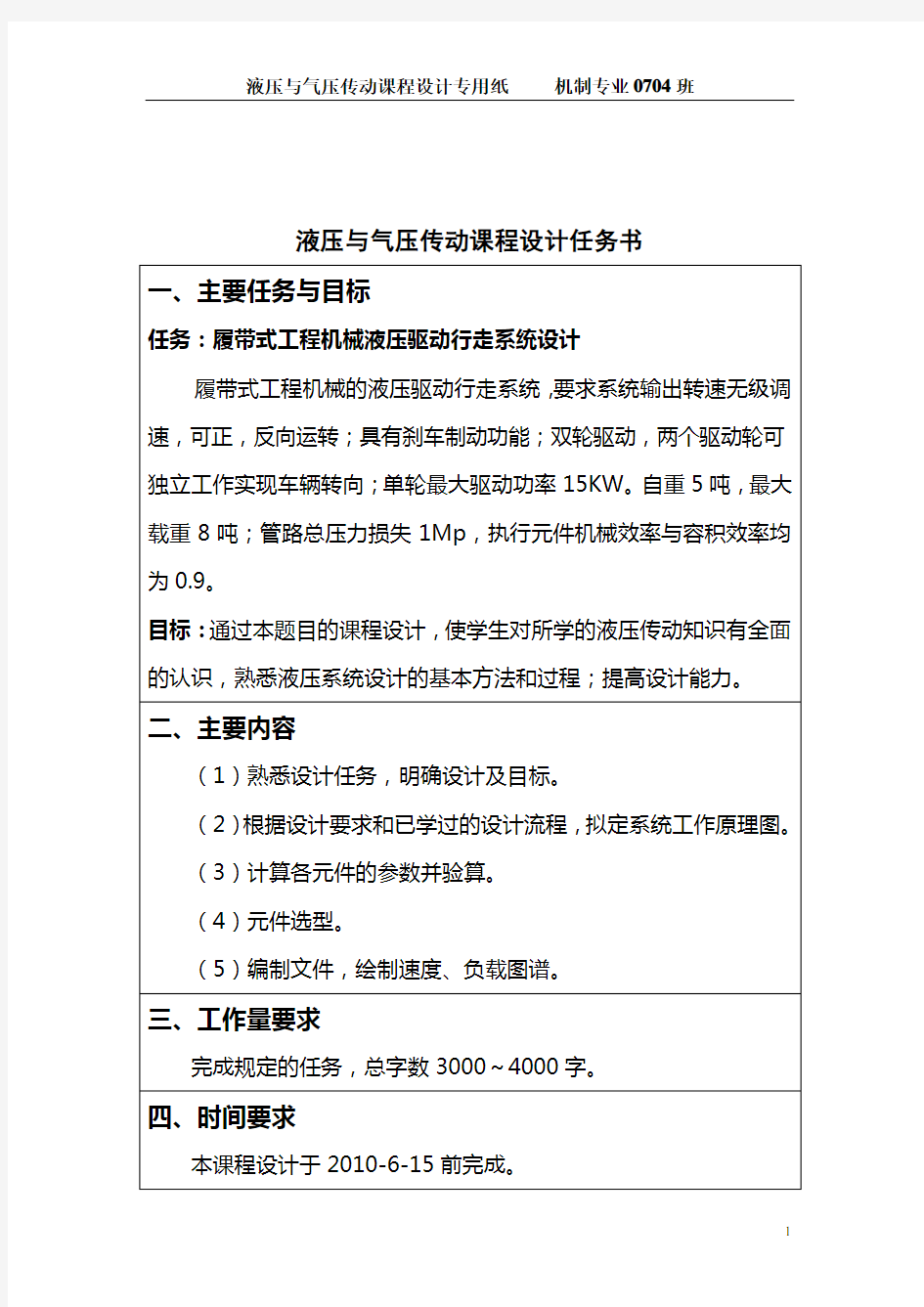

液压与气压传动课程设计任务书

一、主要任务与目标

任务:履带式工程机械液压驱动行走系统设计

履带式工程机械的液压驱动行走系统,要求系统输出转速无级调速,可正,反向运转;具有刹车制动功能;双轮驱动,两个驱动轮可独立工作实现车辆转向;单轮最大驱动功率15KW。自重5吨,最大载重8吨;管路总压力损失1Mp,执行元件机械效率与容积效率均为0.9。

目标:通过本题目的课程设计,使学生对所学的液压传动知识有全面的认识,熟悉液压系统设计的基本方法和过程;提高设计能力。二、主要内容

(1)熟悉设计任务,明确设计及目标。

(2)根据设计要求和已学过的设计流程,拟定系统工作原理图。

(3)计算各元件的参数并验算。

(4)元件选型。

(5)编制文件,绘制速度、负载图谱。

三、工作量要求

完成规定的任务,总字数3000~4000字。

四、时间要求

本课程设计于2010-6-15前完成。

目录

任务书----------------------------------------------- 1 目录------------------------------------------------- 2 设计思路--------------------------------------------- 3 设计说明计算----------------------------------------- 6 元件选择--------------------------------------------- 12 负载动力分析----------------------------------------- 16 工作手册--------------------------------------------- 17 设计小结--------------------------------------------- 17 参考文献--------------------------------------------- 18

液压驱动行走系统设计思路

液压驱动行走系统的动力传递方式为分置式结构,即动力箱带动

左、右变量泵,经左、右液压马达后传递至轮边减速装置,再经减速后驱动左、右履带使机器行走。其整个动力传递路线如图3-1所示。

图3-1 液压驱动行走系统传动方案

根据图3-1以及设计要求:系统输出转速无级调速,可正,反向运转;具有刹车制动功能;双轮驱动,两个驱动轮可独立工作实现车辆转向)转速要实现无级调速,则需有无极调速回路,根据工作要求选择了容积调速回路来实现无级调速,具体采用了伺服变量泵,通过调整液压泵的来调整系统的速度,从而实现无极调速的目的;采用伺服变量泵同时也实现了正、反转,通过调整伺服阀既可以控制泵输出油路的正、反向;系统的刹车功能的实现则需要设置刹车缸,通过刹车缸和马达的作用来实现系统的制动,为保证刹车缸无供油时刹车依然有效,刹车必须能够自锁,以保证安全。两个驱动轮独立工作则必须设置两个单曲的驱动系统。根据以上思路,设计的驱动行走系统如下图所示:

发动机动力 左变量泵

右变量泵 液压马达 液压马达

减速装置

减速装置

左驱动轮

右驱动轮

图3-2履带式工程机械液压驱动行走系统

1-变量柱塞泵; 2-辅助泵; 3-滤油器; 4-手动伺服阀; 5-冷却器; 6-单向阀; 7-梭阀; 8-二位四通换向阀; 9-液控换向阀; 10-溢流阀; 11-顺序阀; 12-定量柱塞液压马达; 13-刹车缸

图3-2为履带式工程机械液压驱动行走系统,它是由双向伺服变量柱塞泵和定量柱塞液压马达以及随动阀等组成。是一个闭式液压系统,采用了变量泵容积式无级调速。根据闭式回路的特点,这个液压传动系统出了完成工作所必需的主油路(由变量泵和定量马达组成)外,还有与泵一起设置的辅助泵和由它组成的辅助低压回路以及冷却回路等。辅助泵通过单向阀向主油路低压区补油;一路经手动伺服阀调节主泵斜盘倾摆角度;还有一路是经溢流阀通入主泵和液压马达壳

体,最后经冷却器回油箱,对工作中的泵和液压马达进行冷却。

为了完成对左右履带的控制,在主油路中设置了手动伺服阀。它是由主泵斜盘伺服液压缸的随动阀,与主泵斜盘伺服液压缸配合控制其排油量,它经常与主泵制成一体。工作中,可根据行走需要操作此阀的手柄,实现对液压系统速度的调节。此阀的操作手柄从中间位置向左,右的操作方向和幅度,相应确定主泵的斜盘方向和倾摆角角度,决定主泵的排油方向和排油流量,从而通过液压马达的转换去履带驱动轮的转向和转速。因为左右驱动回路独立,这样,两边回路进行统一控制,既可联动实现车辆的前进、后退及相应的速度改变,又可分别动作,实现不同半径的转向或原地转向。因为属于随动控制,主泵的流量变化是连续的,因而可以实现对行走系统的无级调速。

在主回路中,为了保证闭式传动系统的正常工作,还设置了两个安全阀,一个梭阀和一个低压溢流阀组成的集成阀块,安装在液压马达上。两个安全阀可以防止主回路在任意一个方向超载时过载溢流及液压马达制动时过载补油用,并可以起制动作用。梭阀确保工作时给主油路低压油路提供一个溢流通道,并有低压溢流阀保持低压区压力,可以改善泵的吸入性能,防止气蚀现象和空气渗入系统,同时也使其溢流油路加入冷却油路。

冷却回路可使冷却油带走液压马达在工作时产生的热量,保证液压马达的正常运转。其油路由辅助泵供给。

制动回路主要由换向阀,液压缸和一个顺序阀组成,不仅可以保证系统在工作时的制动,也可以在系统停止工作时自锁,保证安全。制动回路的供油由辅助泵提供。

设计内容设计说明及计算过程备注

液压驱动行走系统计算1.系统的切线牵引力

行走系统的工作阻力两部分组成:滚动阻力和坡道阻力。

滚动阻力 F f =fGcosα=11258 N

坡道阻力 F p=Gsinα=65000 N

式中:f------滚动阻力系数,f=0.1;

G-----总重量(自重+载重),

G=50000+80000=130000 N;

α---运动表面对水平面的倾角(爬坡角度),α=30o。

系统的切线牵引力等于个工作阻力

为

F k=F f +F p=76258 N

2.液压马达的计算

驱动轮输出扭矩

M k=Fr d/η= 36434 Nm

式中:r d------驱动轮半径,(参照TQ230推土机)f=0.43;η-------履带行走机构机械效率,η=0.9。

马达输出扭矩

液压驱动行走系统计算

M马=M k/ni MηM = 184 Nm

式中:n--------马达数量,n=2;

i M-------机械部分总传动比,(参照TQ230推土机)i M=110.286;

ηM-----传动系的效率,ηM=0.9。

液压马达的排量

V M=2πM m/△pηMm = 38ml/r

式中:△p-------系统压差,△p= 34MPa;

ηMm------马达的机械效率,ηMm =0.9。

液压马达的输出功率

P马达=P单/η= 16.67 kW

式中:P单-------单侧行走系统功率,P单= 15 Kw;η--------履带系统机械效率,η= 0.9 。

液压马达的输入流量

P马达=(Q马达×△p×ηt)/60

由上式得到:Q马达= 36.5 L/min

液压马达的输出转速

设计内容设计说明及计算过程备注

液压驱动行走

系统计算 n m =(Q马达×1000×ηv)/ V g = 2522 r/min

式中:ηv---------液压马达的容积效率,ηv= 0.90。

V g-------系统工作最大行走速度,设V g=3km/h

2.液压泵计算

液压泵的流量应该满足马达在全功率时最大速度的要求;

液压泵的排量;

V p= 1000Q p /n pηvp = 54ml/r

Q p=n m q m/1000×ηvm = 106.5 L/min 式中: n p--------泵的转速,由发动机确定。n p=2200 r/min;

ηvp------泵的容积效率,ηvp = 0.9。4.由外负载决定的系统的压力差

△p=2πM m/q mηMm = 33.8 MPa

根据以上所的的参数和系统的工作压力,表明液压系统符合设计要求。

5.油箱容量的计算

在液压系统工作过程中,产生热量的元件

设计内容设计说明及计算过程备注

液压驱动行走

系统计算

主要是液压泵、液压马达和通过溢流阀或其它主要阀件的能量损失。管路的发热和散热基本平衡。

(1)系统发热量的计算

液压泵、液压马达能量损失所转换的热量H1为

H1=N(1-η)×860 = 5445 kh/h

式中: N------驱动油泵或油马达的功率(Kw),N=16.67×2 ≈ 34 Kw;

η------油泵或油马达的总效率,η=0.81; 1kw=860kk/h。

同理,油液通过其它阀压力损失所产生的热量H2为

H2=(10×60×△p·Q)/427 ≈1.41△p·Q =18.1 kh/h

Q=Q p×60×2/1000= 12.78 m3/h

式中:△p-------通过阀的压力损失,△p=1Mp;Q---------通过阀的流量.

设计内容设计说明及计算过程备注

液压驱动行走

系统计算

系统的总发热量H

H = H1+H2 = 5464 kh/h

(2)系统散热量的计算

H=K A(T1-T2)=K·A·△T kh/h

解得 A≈ 6.1 ㎡

式中:K---------油箱的散热系数,K = 15(千卡/米2小时℃);

A----------油箱散热面积(m2)

T1--------允许的最高油温,T1 = 80 ℃;

T2--------环境温度,T2 = 20 ℃;

△T------油与环境的温度之差,△T = 60 ℃

油箱的散热系数K

冷却条件K

通风很关7~8

通风良好13

用风扇冷却20

用循环水强制冷却95~150

若以K=15,则得油箱的容量V近似为

3

()

H

V

T

??

= ?

?

??

L≈ 870 L

设计内容设计说明及计算过程备注

液压驱动行走

系统计算6.液压元件的选择

(1)确定液压泵规格和驱动电机功率

由前面系统的工作需求分析,液压马达的工作压力取为34 MPa,考虑到进出油路上阀和管道的压力损失为1MPa(含回油路上的压力损失折算到进油腔),则液压泵的最高工作压力为

P p=P1+△P1= 35MPa

上述计算所得的

p

P是系统的静态压力,考虑到系统在各种工况的过渡阶段出现的动态压力往往超过静态压力,另外考虑到一定的压力储备,并确保泵的寿命,其正常工作压力为泵的额定压力的85%左右因此选泵的额定压力

n

P应满足:

P n=P p/0.85=41.2MPa

液压泵的最大流量应为:

q p ≥ K L(∑q)max

max

()q-

∑同时动作的各执行所需流量之和的最大值,如果这时的溢流阀正进行工作,尚须加溢流阀的最小溢流量2~3min

L。

L

K-系统泄漏系数,一般取 1.1~1.3

L

K=,现取 1.1

L

K=。

q p= K L(∑q)max + ∑△q = 1.1×(106.5+2.5)= 120L/min

(2). 对液压阀的基本要求:

设计内容设计说明及计算过程备注

液压驱动行走

系统计算

A. 动作灵敏,使用可靠,工作时冲击和振动小。油液流过时压力损失小。

B. 密封性能好。结构紧凑,安装、调整、使用、维护方便,通用性大

(3)根据液压系统的工作压力和通过各个阀类元件及辅助元件型号和规格

主要依据是根据该阀在系统工作的最大工作压力和通过该阀的实际流量,其他还需考虑阀的动作方式,安装固定方式,压力损失数值,工作性能参数和工作寿命等条件来选择标准阀类的规格

液压系统中元件的型号规格

序

号

元件

名称

型号规格

1

斜盘

式变

量柱

塞泵

M-PVB2

9

额定压力35MPa,最大压力42MPa。

2

辅助

泵

M-MFB

29

3 WU

网式

滤油

器

WU-16 通径12,压力损失 0.01MPa

4 四通

伺服

阀

4WS2E

MXN

最大压力315 bar,流量180L/min

设计内容设计说明及计算过程备注

液压驱动行走

系统计算

5 冷却

器

6 单向

阀

L-H10L 通径10mm,开启压力0.5MPa

7 梭阀WV 16-S 最大工作压力315 bar,最大流量

100L/min

8 二位

四通

换向

阀

24SJ-B1

0-T

10通径,压力20MPa

9 液控

二位

三通

换向

阀

FH-03-O 10通径,最小控制压力1MPa

1

直动

式溢

流阀

YF-B10

K

10通径,额定压力35Mpa,板式联接

1

1

顺序

阀

HG-03 最大流量50L/min,压力调整范围

1.8-3.5MPa

1

2

液压

马达

A2F-45 排量45.6 ml/r额定压力35MPa 油箱810L,散热面积6.1M2

3.管道尺寸的确定

油管系统中使用的油管种类很多,有钢管、铜管、尼龙管、塑料管、橡胶管等,必须按照安装位置、工作环境和工作压力来正确选用。本设计中油管采用钢管,因为本设计中所须的压力是高压,

P=34MPa( 6.3)

P MPa

钢管能承受高压,价格低廉,耐油,抗腐蚀,刚性好,但装配是不能任意弯曲

设计内容设计说明及计算过程备注

液压驱动行走

系统计算常在装拆方便处用作压力管道一中、高压用无缝管,低压用焊接管。本设计在弯曲的地方可以用管接头来实现弯曲。

尼龙管用在低压系统;

管道内径计算

4Q

d m

v

π

=

式中: Q——通过管道内的流量3m

s

v——管内允许流速m

s

,见表:

液压系统各管道流速推荐值

油液流经的管道推荐流速 m/s

液压泵吸油管0.5~1.5

液压系统压油管

道

3~6,压力高,管道短粘度小取大值液压系统回油管

道

1.5~

2.6

(1). 液压泵油管的内径:

取v=4.5m/s

4Q

d m

v

π

= = 38.9 mm

设计内容设计说明及计算过程备注

液压驱动行走

系统计算(2). 管道壁厚δ的计算

2[]

pd

m

δ

σ

= = 4.55 mm

式中: p——管道内最高工作压力 Pa

d——管道内径 m

[]

σ——管道材料的许用应力;

b

σ——管道材料的抗拉强度;

n——安全系数,对钢管来说,7

p MPa

<时,取n=8;17.5

p MPa

<时,取n=6;

17.5

p MPa

>时,取n=4。

钢管的材料为45#钢,由此可得材料

b

σ=600MPa;

600MPa

[]150MPa

4

σ==

7.履带式液压驱动行走系统的动力学分析

切线牵引力约等于有效牵引力与滚动阻力之和,

即:F k=F p+F f ,整理得:

F k=1.01dG/(0.109d+Gv)

设计内容设计说明及计算过程备注

工作手册

安装与连接

1.原动机与液压泵联接要注意同轴度,一般不应大于0.1mm ,如

液压驱动行走系统计算

式中:d=7.2×103ηM ηv ηm ηv N ip 。

由此所得牵引特性曲线如图3-14所示。

图3-14 牵引特性曲线

原动机震动较大的,建议采用弹性联接。

2.连接导管必须清洗,保证清洁。

3.高温环境下工作是,需采取一些隔热、散热措施,避免使液压元件温度超过80℃。

4.泵和马达的进出口以软管连接为宜。

5.原则上从较低的油口进油,较高处的油口出油。

工作介质

矿物油: 40号低凝液压油

工作温度: 15~65℃

粘度范围: 10~1000 mm2/s (10、1000 mm2/s短期使用)

最佳粘度:16~25 mm2/s

工作液应保证清洁,定期检查更换过滤器

使用中定期检查工作液的水份、机械杂质、酸质等,当超过油料牌号中的规定值,粘度超过牌号规定值的±30%,应更换新油;或工作1000~3000小时;或工作六个月定期换新油。

启动运转

初次使用与长期停用(三个月以上),启动前应在泵或马达的壳体内注满清洁的工作液;

讲手动伺服操纵手柄放在中位后,启动油泵,使它空转数分钟后在进入正常操作;

运转中如发现有异常升温、振动、噪音或漏油应立即停车进行检查,排除后方可使用。

课程设计小结

经过一周多的奋战我的课程设计终于完成了。在没有做课程设计以前觉得课程设计只是对这门课程所学知识的单纯总结,但是通过这次做课程设计发现自己的看法有点太片面。课程设计不仅是对前面所学知识的一种检验,而且也是对自

己能力的一种提高。通过这次课程设计使我明白了自己原来知识还比较欠缺。自己要学习的东西还太多,以前老是觉得自己什么东西都会,什么东西都懂,有点眼高手低。通过这次课程设计,我才明白学习是一个长期积累的过程,在以后的工作、生活中都应该不断的学习,努力提高自己知识和综合素质。

在这次课程设计中也使我们的同学关系更进一步了,同学之间互相帮助,有什么不懂的大家在一起商量,听听不同的看法对我们更好的理解知识,所以在这里非常感谢帮助我的同学。

我的心得也就这么多了,总之,不管学会的还是学不会的的确觉得困难比较

多,真是万事开头难,不知道如何入手。最后终于做完了有种如释重负的感觉。此外,还得出一个结论:知识必须通过应用才能实现其价值!有些东西以为学会了,但真正到用的时候才发现是两回事,所以我认为只有到真正会用的时候才是真的学会了。

在此要感谢蔺老师对我们悉心的指导,感谢老师给我们的帮助。在设计过程中,我通过查阅大量有关资料,与同学交流经验和自学等方式,使自己学到了不少知识,也经历了不少艰辛,但收获同样巨大。在整个设计中我懂得了许多东西,也培养了我独立工作的能力,树立了对自己工作能力的信心,相信会对今后的学习工作生活有非常重要的影响。而且大大提高了动手的能力,使我充分体会到了在创造过程中探索的艰难和成功时的喜悦。虽然这个设计做的也不太好,还有很多问题,但是在设计过程中所学到的东西是这次课程设计的最大收获和财富,使我终身受益。

参考文献

1.张凤山.静永臣工程机械液压、液力系统故障诊断与维修 2009(3)

2.王积伟.章宏甲.黄谊液压与气压传动 2009(6)

3.斜盘式轴向柱塞泵/马达 https://www.wendangku.net/doc/9c8334604.html,/zhishi/wxtd/200906/1831.html 2009(6)

4.杨照刚.伍红 TQ230全液压履带式推土机行走驱动液压系统设计计算-建筑机械

2002(10)

基于某PLC的立体车库控制系统设计

PLC实训设计任务书 一.实训的主要容 根据实际要求,以S7-200型PLC为核心,设计立体车库控制系统。设计控制系统硬件电路,编写软件控制系统程序,目的是掌握PLC控制的基本原理、直流电机、传感器等器件的原理及使用。 二.实训报告任务 车库模型以205实验室的立体车库模型为准 立体停车库实物教学实验装置的主要结构分为控制柜和停车库模型两部分。 控制柜部分由按键显示板、信号接口板电气 控制板几部分组成停车库模型部分由停车层模型和停车盘模型组成。 停车层分为上中下三层上层有四个车位共有四个车盘可停放四辆汽车 模型从左到右分别是1号位2号位3号位4号位简记符为3-1、3-2、 3-3、3-4中层有四个车位共有三个车盘可停放三辆汽车模型从左到右 分别是2-1车盘2-2车盘2-3车盘下层有四个车位共有三个车盘可停 放三辆汽车模型从左到右分别是1-1车盘1-2车盘1-3车盘。 对立体车库的控制可以有两种方法 第一种是由现场操作人员通过相应的按钮控制立体车库设备的动作 第二种是根据实际的生产工艺要求编制出控制程序按照现场要求来控制 立体车库设备的动作。 按下存车按钮选择存车位置。如果选择的车位上已有车停放将发出警示信 息。该警示信息可以通过控制系统点亮警示灯或发出警示声来实现。如果选择的 车位上无车系统将做如下动作 如果选择存放1-1号车位汽车进入车库。当检测到光电开关的信号后表 明车辆己经进库。如果选择存放1-2号车位载车盘1-1右移载车盘1-2下移 到第一层汽车进入车库。1-2号车位上移到第二层原位停止。 按下取车按钮选择取车位置。如果选择的车位上没有车停放将发出警示信 息。如果选择的车位上有车系统将做如下动作 如果选择取1-1号车位的车此时车辆可以离开车库。当检测到限位开关的 信号后表明车辆已经出库车位1-1车辆出库过程完成。如果选择取1-2号车 位的车载车盘1-1右移载车盘1-2下移到第一层汽车出库。车位1-2车辆 出库过程完成上移回原位车位1-2车辆出库过程完成。

液压传动在汽车上的应用通用版

安全管理编号:YTO-FS-PD965 液压传动在汽车上的应用通用版 In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

液压传动在汽车上的应用通用版 使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。文件下载后可定制修改,请根据实际需要进行调整和使用。 近年来随着液压、气压与液力传动技术的发展和在汽车上的应用,汽车的各项性能都有了很大地提高,尤其是现代汽车上使用了电脑、机电液一体化的高新技术,使汽车工业的发展更上了一个新的台级。汽车工业成为衡量一个国家科学技术水平先进与否的重要标志,目前技术先进的汽车已广泛采用了液压气压和液力传动新技术,就连汽车的燃料供给和机械润滑系统也借鉴了这些技术,因此加强针对汽车的液压气压与液力传动技术的学习与研究,对于从事汽车理论学习和设计制造维修的人员具有很重要的意义。 现在汽车都在向着驾驶方便、运行平稳、乘坐舒适、安全可靠、节能环保的方向发展。在这些发展中液压气压与液力传动技术起了主导作用。液压气压与液力传动在汽车上的应用具有一定的特点,由于汽车整体结构和轻量化的要求,系统结构紧凑、元件组合性强与电气结合,能够根据汽车的运行状况进行控制。 气压传动与液压传动一样,主要用于实现动力远程传

静液压传动工程机械的制动系统

静液压传动工程机械的制动系统 摘要国内外研制和应用静液压传动的工程机械越来越多,本文简要介绍了其制动系统的特点、类型,分析了不同工况下制动系统的作用以及不同制动系统的应用范围。 关键词:静液压传动工程机械制动系统 根据技术要求及通行安全,采用静液压传动的工程机械与常规机械一样,需要具备行走制动、停车制动和应急制动等3套制动系统。它们的操纵装置必须是彼此独立的。 1 行车制动系统 行车制动系统应能在所以运行状态下发挥作用。它首先用以使运动中的车辆减速,继而在必要时使车辆完全停止运动处于静止状态。对行走制动系统的要求是:第一,在车辆运动的整个速度范围内均能产生足够的制动阻力,使车辆减速直至停车;第二,具有足够的耗能或贮能容量来吸收车辆的动能;第三,行走制动装置的作用必须是渐进的;第四,行走制动系统的操纵功能必须是独立的,不应受其它正常操纵机构的影响,不能在离合器分离或变速器空档时丧失制动能力。从原则上说,凡是能完全满足上述要求的装置,均可用于行走制动系统。行走制动是使用最频繁的制动装置,一般称为主制动系统。 现代工程机械行走制动系统除普遍采用带有较大容量的制动盘、鼓等摩擦式机械制动器作为主执行元件外,也越来越多地利用发动机排气节流、电涡流、液涡流等作为辅助的吸能装置。后几种装置的优点是本身没有产生磨损的元件,能更好地控制减速力(矩),从而减少主制动元件(刹车盘、片等)的磨损和延长其使用寿命。但它们的制动力都与行走速度有关,一般无法独立使车辆完全停止,只能作为辅助制动装置(缓速装置)来使用。 静液压传动系统由连接在一个闭式回路中的液压泵和液压马达构成。对这种传动装置所选用的泵和马达,除了有与一般液压元件相同的高功率密度、高效率、长寿命等性能要求外,还要求两者均能在逆向工况下运行,即在必要时马达可作为泵运行,泵可成为马达运行,使整个系统具备双向传输功率或能量的能力。这样当泵的输出流量大于马达在某一转速下需要的流量时,多余的流量就使马达驱动车辆加速,而加速力的反作用力通过马达使入口压力升高,液压能转化为车辆的动能增量;反之,如调节变量泵的排量使其通过流量不敷于马达的需求时,马达出口阻力增大,在马达轴上建立起反向扭矩阻止车辆行驶,车辆动能将通过车轮反过来的驱动马达使其在泵的工况下运行,并在马达出油口建立起压力,迫使泵按马达工况拖动发动机运转,车辆的动能将转化为热能由发动机和液压系统中的冷却器吸收并耗散掉。由于静液压传动系统产生的阻力(矩)原则上只取决于系统压力和马达排量而与行走速度无关,所以这种系统既能象上述“缓速器”那样使车辆减速,又能使其完全停止运动,不仅能满足行走制动全部功能要求,而且在制动过程中没有元件磨损且可控性良好。因此,静液压传动系统本身完全可以作为行走制动装置使用。装有静液压传动系统的车辆一般无须另行配置机械制动器,但系统中不能有驾驶员可随意操纵的使功率流中断的装置(如液压系统中的短路阀、马达与驱动之间的离合器或机械换

重型车AMT液压驱动系统设计

摘要 AMT是一种经济型的自动变速器,在重型载货车上具有广阔的应用空间。目前,中国重型车辆装用的都是手动机械式变速器,并且形成了相当规模的生产能力。与AT 相比,AMT更适合中国汽车工业的现实,国内重型车采用AMT自动变速技术既可以保留原有的手动变速器生产线,又可大大节省用于重建专业生产线及设备的投资,具有重要的现实意义。 在电控机械式自动变速器设计开发中,离合器和选换档执行机构的设计及优化是AMT设计的重点和难点之一,其性能直接影响AMT系统的性能,本文以法士特 12JS200TA变速器为基础,进行AMT系统液压驱动执行机构的设计。 本文的主要工作内容如下: 1.分析了国内外重型车自动变速技术的发展,对重型车AMT的关键技术问题及操纵系统结构进行了阐述。 2.分析了AMT液压驱动系统的设计要求及结构,并针对法士特12JS200TA 12挡带同步器的手动变速器,在原有离合器和变速器操纵机构的基础上设计了新型的液压驱动自动操纵机构。 3.进行了AMT液压驱动机构的元件计算、选型及系统仿真、分析。对液压回路重要元件进行了选型并对动态响应速度进行了动态分析。 关键词:AMT;液压驱动;换挡执行机构;离合器执行机构;节气门执行器

ABSTRACT AMT is an economical automatic transmission; therefore it has extensive,application space in the heavy truck. Currently, heavy vehicles are all equipped with manual transmission, and forms production capacity on a quite scale. AMT is more suitable for automotive industry reality in china than AT. The development and production of AMT may retain previous product line of manual transmission and greatly save the investment for reconstruction of professional production line and equipment, so it has important reality meaning. During the design and development of AMT, design and optimization of selection-shift actuator is one of key and special difficulties for AMT design. The performance will have direct effect on the whole performance of AMT system. In this paper, Taking focus on a manual transmission of heavy truck, combing with science and technology research plan of Chongqing, shift actuator with hydraulic drive for AMT system is developed and designed and its performance is researched. In this paper, the main contents are showed as follows: 1.The development of automatic transmission technique for heavy truck both home and abroad is introduced. The key technique of automatic transmission for heavy truck and operation system configuration are illustrated. 2. Analysis of the AMT hydraulic drive system and structural design requirements, and file for Fast 12JS200TA 12 manual transmission with a synchronizer, the original clutch and transmission control mechanism based on the design of a new type of hydraulic-driven auto-control mechanism. 3. For the AMT calculation of the hydraulic drive mechanism of the components, selection and system simulation and analysis. Important components of the hydraulic circuit and the dynamic response of the selection of the dynamic analysis. Keywords: Atotomatic manual transmission(AMT);Hydraulic drive;Shift executing agency;Clutch executing agency;Air damper actuator

工业机械手液压驱动系统的设计

开题报告

目录 摘要............................................................................................................................................................... 4Abstract ......................................................................................................................................................... 6引言............................................................................................................................................................... 7第一章机械手设计要求分析..................................................................................................................... 7 1.1 设计目的和要求........................................................................................................................... 7 1.2.机械手简介与分析....................................................................................................................... 7第二章液压系统设计............................................................................................................................... 8 2.1. 根据工作要求确定一个工作循环周期的运动过程 ................................................................. 8 2.2 据工作循环过程确定系统工况分析图,确保工作运动中的动作连续性 ................................ 9 2.3 拟订液压系统的工作原理图........................................................................................................ 9 2.4 根据整个系统的液压元件需求选择标准的液压元件 ............................................................ 10 2.5 液压缸尺寸的确定及安全强度的校核 .................................................................................. 10第三章. 集成块的设计............................................................................................................................ 12 3.1设计分析..................................................................................................................................... 12 3.2 根据具体的要求进行设计计算............................................................................................... 13 3.3 下面为集成块的设计步骤........................................................................................................ 15 3.4 液压集成块的加工工艺.......................................................................................................... 17第四章液压集成块CAD技术............................................................................................................... 18结束语....................................................................................................................................................... 20致谢........................................................................................................................................................... 21参考文献................................................................................................................................................... 22

基于PLC的立体车库控制系统设计

PLC实训设计任务书 12343-1、3-2、3-3、3-4 分别是2-12-22-3 1-11-21-3车盘。 第一种是由现场操作人员通 如果选择存放1-1 明车辆己经进库。如果选择存放1-21-11-2下移 1-2号车位上移到第二层原位停止。 如果选择取1-1 1-1车辆出库过程完成。如果选择取1-2号车1-11-21-2车辆 1-2车辆出库过程完成。

摘要 立体车库是专门实现各种车辆的自动停放及科学寄存的仓储设施。随着城市汽车保有量的不断增加,停车难问题己经成为大中型城市的一个普遍现象。机械式立体车库可充分利用上地资源,发挥空间优势,最大限度地停放车辆,成为解决城市静态交通问题的重要途径。本课题以较为典型的升降横移式立体车库为研究对象,综合考虑立体车库制造成本和运行效率的双重因素。 本文在对国内外车库现状及发展趋势做了充分调研的基础上,选择四层三列式车库结构为研究模型。升降横移式立体车库就其组成部分而言,可分为三大部分:车库结构部分、传动机构部分和控制系统部分。本文简单介绍了车库的主体结构和特点,对车库的控制系统也作了简单的说明。在对升降横移式立体车库控制系统的设计中,采用了先进的可编程序控制器(PLC)控制,运用西门子公司的编程软件编制了升降横移式立体车库控制系统的程序,并经调试、运行,证明采用PLC作为控制系统简单易行。其稳定、可靠、快速、性价比高的特点使得控制系统非常完美。为了使停车设备满足使用要求,根据国家关于机械式停车设备通用安全要求的标准、升降横移式立体车库的实际,在升降横移式立体车库中使用了一些必要的安全技术,这样保证了车辆的绝对安全,使得整个车库可以安全平稳的运行。 关键词:立体车库;控制系统;可编程序控制器

液压传动课程设计液压系统设计举例

液压系统设计计算举例 液压系统设计计算是液压传动课程设计的主要内容,包括明确设计要求进行工况分析、确定液压系统主要参数、拟定液压系统原理图、计算和选择液压件以及验算液压系统性能等。现以一台卧式单面多轴钻孔组合机床动力滑台液压系统为例,介绍液压系统的设计计算方法。 1 设计要求及工况分析 设计要求 要求设计的动力滑台实现的工作循环是:快进 → 工进 → 快退 → 停止。主要性能参数与性能要求如下:切削阻力F L =30468N ;运动部件所受重力G =9800N ;快进、快退速度υ1= υ3=0.1m/s ,工进速度υ2=×10-3m/s ;快进行程L 1=100mm ,工进行程L 2=50mm ;往复运动的加速时间Δt =;动力滑台采用平导轨,静摩擦系数μs =,动摩擦系数μd =。液压系统执行元件选为液压缸。 负载与运动分析 (1) 工作负载 工作负载即为切削阻力F L =30468N 。 (2) 摩擦负载 摩擦负载即为导轨的摩擦阻力: 静摩擦阻力 N 196098002.0s fs =?==G F μ 动摩擦阻力 N 98098001.0d fd =?==G F μ (3) 惯性负载 N 500N 2.01 .08.99800i =?=??= t g G F υ (4) 运动时间 快进 s 1s 1.0101003 11 1=?==-υL t 工进 s 8.56s 1088.010503 322 2=??==--υL t 快退 s 5.1s 1.010)50100(3 3 2 13=?+=+= -υL L t 设液压缸的机械效率ηcm =,得出液压缸在各工作阶段的负载和推力,如表1所列。

液压传动系统的设计和计算word文档

10 液压传动系统的设计和计算 本章提要:本章介绍设计液压传动系统的基本步骤和方法,对于一般的液压系统,在设计过程中应遵循以下几个步骤:①明确设计要求,进行工况分析;②拟定液压系统原理图;③计算和选择液压元件;④发热及系统压力损失的验算;⑤绘制工作图,编写技术文件。上述工作大部分情况下要穿插、交叉进行,对于比较复杂的系统,需经过多次反复才能最后确定;在设计简单系统时,有些步骤可以合并或省略。通过本章学习,要求对液压系统设计的内容、步骤、方法有一个基本的了解。 教学内容: 本章介绍了液压传动系统设计的内容、基本步骤和方法。 教学重点: 1.液压元件的计算和选择; 2.液压系统技术性能的验算。 教学难点: 1.泵和阀以及辅件的计算和选择; 2.液压系统技术性能的验算。 教学方法: 课堂教学为主,充分利用网络课程中的多媒体素材来表示设计的步骤及方法。 教学要求: 初步掌握液压传动系统设计的内容、基本步骤和方法。

10.1 液压传动系统的设计步骤 液压传动系统的设计是整机设计的一部分,它除了应符合主机动作循环和静、动态性能等方面的要求外,还应当满足结构简单,工作安全可靠,效率高,经济性好,使用维护方便等条件。液压系统的设计,根据系统的繁简、借鉴的资料多少和设计人员经验的不同,在做法上有所差异。各部分的设计有时还要交替进行,甚至要经过多次反复才能完成。下面对液压系统的设计步骤予以介绍。 10.1.1 明确设计要求、工作环境,进行工况分析 10.1.1.1 明确设计要求及工作环境 液压系统的动作和性能要求主要有:运动方式、行程、速度范围、负载条件、运动平稳性、精度、工作循环和动作周期、同步或联锁等。就工作环境而言,有环境温度、湿度、尘埃、防火要求及安装空间的大小等。要使所设计的系统不仅能满足一般的性能要求,还应具有较高的可靠性、良好的空间布局及造型。 10.1.1.2 执行元件的工况分析 对执行元件的工况进行分析,就是查明每个执行元件在各自工作过程中的速度和负载的变化规律,通常是求出一个工作循环内各阶段的速度和负载值。必要时还应作出速度、负载随时间或位移变化的曲线图。下面以液压缸为例,液压马达可作类似处理。 就液压缸而言,承受的负载主要由六部分组成,即工作负载,导向摩擦负载,惯性负载,重力负载,密封负载和背压负载,现简述如下。 (1)工作负载w F 不同的机器有不同的工作负载,对于起重设备来说,为起吊重物的重量;对液压机来说,压制工件的轴向变形力为工作负载。工作负载与液压缸运动方向相反时为正值,方向相同时为负值。工作负载既可以为定值,也可以为变量,其大小及性质要根据具体情况加以分析。

越野车辆液压驱动系统建模与仿真

2016年2月 第44卷第4期 机床与液压 MACHINETOOL&HYDRAULICS Feb 2016 Vol 44No 4 DOI:10.3969/j issn 1001-3881 2016 04 019 收稿日期:2014-12-16 基金项目:中北大学自然科学基金资助项目(20141116) 作者简介:李博(1990 ),男,硕士研究生,研究方向为动力机械测控技术三E-mail:349111081@qq com三 越野车辆液压驱动系统建模与仿真 李博,吕彩琴,居玉辉,赵亚茹,郝辰杰 (中北大学机械与动力工程学院,山西太原030051) 摘要:以越野车辆为研究对象,建立了越野车液压驱动系统AMESim模型,并对液压驱动系统各模块的动态性能进行了仿真分析,将仿真结果与厂家提供的样本参数进行对比三结果表明:各主要液压元件仿真结果都与各自的实际工作过程基本吻合,各元件模型可表示其实际工作过程,为进一步进行液压驱动系统的性能仿真建立坚实的基础三 关键词:越野车辆;液压驱动系统;建模与仿真 中图分类号:TP27一一文献标志码:A一一文章编号:1001-3881(2016)4-062-5 ModelingandSimulationofHydraulicDrivingSystemofOff?roadVehicles LIBo,LVCaiqin,JUYuhui,ZHAOYaru,HAOChenjie (SchoolofMechanicalandPowerEngineering,NorthUniversityofChina,TaiyuanShanxi030051,China) Abstract:Aoff?roadvehiclewasresearched.BythefoundationofanAMESimmodelofoff?roadvehicles hydraulicdrivingsys? tem,thesimulationandanalysisofeverymodule sdynamicfunctionsinhydraulicdrivingsystemweremade,andthecomparisonwasadoptedbetweentheresultsofsimulationandtheparametersofthesamplesprovidedbymanufactures.Theresultshowsthatthesimula?tionresultsofthemainhydraulicelementsarebythelargeidenticalwiththeresultsduringtheiractualworkingprocess,everyhydrau?licelements'modelscanbeusedtodemonstratethepracticalworkingprocess,andasolidfoundationwasmadeforthefurtherfunction simulationinhydraulicdrivingsystem. Keywords:Off?roadvehicles;Hydraulicdrivingsystem;Modelingandsimulation 一一越野车辆的工作环境充满未知,作业地形复杂多变,故设计上要求它既能适应越野工况,又具有在正常地形上面快速移动的特性三基于此,设计了轮式越野车辆液压驱动系统,省去复杂的机械传动机构,大大简化了底盘与悬架系统,以增强越野车辆的通过性与越野性能三 以轮式越野车辆为研究对象,建立了AMESim液压驱动系统仿真模型,在此基础上对液压驱动系统各元件进行动态仿真,减少了实际设计过程中的不确定因素,在一定程度上提高了液压系统的稳定性和可靠性,并且降低了研发周期,为高性能的液压越野车辆的研制提供数据与技术支持三 1一轮式越野车辆液压驱动系统设计1 1一液压驱动系统介绍 目前,以内燃机为动力的车辆传动方式主要有4 种:纯机械传动二液力传动二电传动和液压传动三4种传动方式都具有自身特点,现代传动技术的发展趋势是将各种传动方式有针对性地复合集成,通过发挥传动方式各自的优势来获得最大化的综合效益三液压 传动具备独特的优点:(1)传动装置质量轻二体积小,便于整体布置;(2)易于实现过载保护;(3)液压二电气二机械易于集于一体,实现自动控制;(4)运动平稳;(5)操作简便省力;(6)易于大幅度减速,实现大范围的无级变速三因而在传动技术领 域中发挥着重要作用[1]三 1 2一液压驱动系统设计 液压驱动系统由液压泵二控制阀二液压马达二安 全阀二液压管路等基本元件组成,为了提高系统效率,液压泵采用变量泵,通过对变量泵进行交叉总功率二负流量控制等,实现发动机功率的有效利用;控制阀实现行走系统速度二车辆前进后退的控制,液压马达采用双向变量马达,省去变速器等,同时对变量马达进行HA控制,可以实现液压驱动系统对载荷的自适应调节,提高车辆牵引能力;除此之外,为了避免马达在车辆下坡行走工况时失速和保证车辆平稳行走,给通往马达的液压回路上安装平衡阀[2 -5] (见图1)三

静液压驱动在装载机上的应用

静液压驱动在装载机上的应用 厦门厦工机械股份有限公司 黄松 摘要:静液压传动技术在国外的工程机械上得到广泛的应用,文章介绍了静液压驱动系统的特点,以及静液压驱动系统在厦工XG904等机型上的应用。做了一些静态参数的匹配分析,静液压系统与动力机匹配的关系,包括驱动系统压力与整机驱动力的关系,驱动闭式回路流量与车速的关系,各项参数匹配。 关键词:迷你装载机静液压驱动静态匹配DA控制 随着小型多功能机械(compact machine)的发展,静液压传动技术因其独特的优势,越来越得到广泛的应用。厦工作为国内装载机专业的生产厂家,首先使用静液压驱动技术在装载机上应用,并且已经形成批量生产。代表机型有XG3090,XG904,XG902。在同行中备受好评。 图一:XG904整机

1.静液压系统构成与特点。 静液压传动系统HST(Hydraulic Static Transmission) 是指由液压泵、液压马达,补油泵和控制元件(液压阀) 组成的闭式回路,辅以调节控制装置等组成的一种无级变速传动系统,有传动比连续、传递动力平稳、操纵方便等特点。静液压传动装置是以液压泵和液压马达为主组成,附加各种变量控制单元和传动元件(减速器或变速箱) ,成为一种无级变速的传动装置。它与纯机械传动和液力机械传动相比,具有高效区宽、布局灵活、无级变速、换向方便、控制方式多样和功率利用合理等众多优点。工程机械合理运用静液压传动装置,则能改善机器性能,提高生产效率,节省能量消耗,使机器的品质上升到一个新的 阶段。 静液压传动的四种基本形式组合: 根据静液压传动中排量是否可调可以分为4种系统组合方式:定量泵-定量马达,定量泵-变量马达,变量泵-定量马达,和变量泵-变量马达。根据XG904整机的特点,我公司选择了变量泵-变量马达的组合方式。 图二:静液压系统原件构成

机床夹紧、进给液压传动系统设计

液压传动课程设计 中国矿业大学机电学院 选修课

设计参数: 不计惯性负载 题目:在某专用机床上有一夹紧进给液压系统,完成工件的先夹紧后、后进给任务,工作原理如下: 夹紧油缸: 快进→慢进→达到夹紧力后启动进给油缸工作 进给油缸: 快进→慢进→达到进给终点→快速退回 夹紧油缸快速退回。 夹紧缸快进速度:0.05m/s 夹紧缸慢进速度:8mm/s 最大夹紧力:40KN 进给油缸快进速度:0.18m/s 进给油缸慢进速度:0.018m/s 最大切削力:120KN 夹紧缸行程:用行程开关调节(最大250mm) 进给缸行程:用行程开关调节(最大1000mm) 一、工况分析: 1.负载分析

已知最大夹紧力为40KN,则夹紧油缸工作最大负载 140 F KN = 已知最大切削力为120KN,则进给油缸工作最大负载 2120 F KN = 根据已知负载可画出负载循环图1(a) 根据已知快进、快退速度及工进时的速度范围可画出速度循环图1(b) 图1(a) 图1(b)

2.确定液压缸主要参数 根据系统工作原理可知系统最大负载约为120KN 参照负载选择执行元件工作压力和主机类型选择执行元件工作压力最大负载宜选取18p MPa =。动力滑台要求快进、快退速度相等,选用单杆液压缸。此时液压缸无缸腔面积1A 与有缸腔面积2A 之比为2,即用活塞杆直径d 与活塞直径D 有d=的关系。为防止液压缸冲击,回油路应有背压2P ,暂时取MPa P 6.02=。 从负载循环图上可知,工进时有最大负载,按此负载求液压缸尺寸。根据液压缸活塞力平衡关系可知: M e F A p A p η+= 2211 212A A = 其中,M η为液压缸效率,取95.0=M η 2 46 2 111046.8910)3.04(95.031448)2 (m p p F A M e -?=?-= - = η m A D 1067.014 .31046.894441 =??== -π m D d 075.0707.0== 将D 和d 按GB2348-30圆整就近取标准值,即

卧式钻床动力滑台液压传动系统设计

XXXX校名 课程设计说明书 学生姓名:学号: 学院: 专业: 题目:卧式钻床动力滑台液压传动系统设计 指导教师:职称: 职称: 20**年12月5日

目录 1.负载分析 (2) 2.绘制液压工况(负载速度)图 (3) 3.初步确定液压缸的参数 (3) 3.1.初选液压缸的工作压力: (3) 3.2.计算液压缸尺寸: (4) 3.3.计算液压缸在工作循环中各阶段的压力、流量及功率: (4) 3.4.绘制液压缸工况图 (5) 4.拟定液压系 (5) 4.1.选择液压回路 (5) 4.2.液压系统的组合 (5) 5.液压元件的计算和选择 (7) 5.1.确定液压泵的容量及驱动电机的功率: (7) 5.2.液压泵的流量 (7) 5.3.选择电动机 (7) 5.4.元件选择 (8) 5.5.确定管道尺寸 (8) 5.6.确定油箱容积: (8) 6.管路系统压力损失验算 (9) 6.1.判断油流状态 (9) 6.2.沿程压力损失 (9) 6.3.局部压力损失 (10) 7.液压系统的发热与温升验算 (11) 7.1.液压泵的输入功率 (11) 7.2.有效功率 (11) 7.3.系统发热功率 (11) 7.4.散热面积 (11) 7.5.油液温升 (11) 8.参考文献: (12)

1. 负载分析 1.切削力: Ft=16000N 2.导轨摩擦阻力 静摩擦力: fs F =W f S =0.2 ?20000 = 4000N 动摩擦力:fd F = W f d =0.1?20000 = 2000N 3.惯性阻力 (1)动力滑台快进惯性阻力m F ,动力滑台启动加速、反向启动加速和快退减速制动的加速度相等,s m v /15.0=?,s t 20.0=? N t v g w F m 153020.015 .08.920000=?=??= (2)动力滑台快进惯性阻力' m F ,动力滑台由于转换到制动是减速,取s m v /1074-?=?, s t 20.0=? N t v g w F m 14.720 .01078.9200004' =??=??=- 液压缸各动作阶段负载列表如下: 工况 计算公式 液压缸负载F (N ) 液压缸推力 (m F F η =) 启动 F= W f S 5000 5556 加速 F =W f d + m F 6326 7029 快进 F=W f d 2500 2778 工进 F=t F +W f d 18000 20000 制动 F =W f d — ' m F 2483 2759 快退 F=W f d 2500 2778 制动 F =W f d — m F —1326 —1473

自动立体车库PLC控制系统设计论文

摘要 立体车库是专门实现各种车辆的自动停放及科学寄存的仓储设施。随着城市里面汽车数量的不断增加,停车困难的问题己经成为大中型城市的普遍现象。自动立体化立体车库可充分利用上地资源,发挥空间优势,最大限度地停放车辆,成为解决城市停车困难问题的重要途径。本课题以最为典型的升降横移式立体车库为研究对象,综合考虑立体车库制造成本和运行效率等因素进行设计。 本文在对国内外车库现状及发展趋势做了充分调研的基础上,选择三层十车位式自动立体车库结构为研究模型。升降横移式立体车库就其组成部分而言,可分为三大部分:车库结构部分、传动机构部分和控制系统部分。本文简单介绍了车库的主体结构特点和传动机构部分。在对升降横移式立体车库控制系统的设计中,采用了先进的PLC控制,运用西门子公司的编程软件编制了升降横移式立体车库控制系统的程序,并经调试、运行,证明采用可编程序控制器(PLC)作为控制系统简单易行。其稳定、可靠、快速、性价比高的特点使得控制系统非常完美。为了使停车设备满足使用要求,根据国家关于机械式停车设备通用安全要求的标准、升降横移式立体车库的实际,在升降横移式立体车库中使用了一些必要的安全技术,这样保证了车辆的绝对安全,使得整个车库可以安全平稳的运行。 关键词:自动立体车库;控制系统;可编程序控制器。

Abstract Stereo garage is specifically implement check of vehicles automatic parking and scientific storage facilities. With the increasing of urban car ownership, parking problem has become a common phenomenon of large and medium-sized cities. Mechanical stereo garage can make full use of land resources, give full play to the advantage of the play maximum parking vehicles becoming the important way to slow the problem of urban static traffic. This topic was typical to lift move transversely type parking equipment as the research object, considering the three-dimensional garage dual factors of manufacturing cost and operation efficiency. In the garage at home and abroad present situation and the development trend on the basis of investigation and choose three layers of ten parking type automatic stereoscopic garage structure as the research model. Lifting and moving type stereo garage in terms of their component parts, can be divided into three parts: the garage structural parts, transmission parts and control system. This article simply introduces the main structural characteristics and transmission mechanism parts of the garage. In three-dimensional garage for lifting and moving the design of control system, adopt advanced PLC control, using Siemens programming software of the control system of three-dimensional garage for lifting and moving type, and the debugging and running, prove that using programmable controller (PLC) as control system is simple. Its stable, reliable, rapid, cost-effective features makes the control system very perfect. In order to make the parking equipment meets the requirement, according to the state of mechanical parking equipment general safety standards, lift the lateral movement type parking equipment and actual using some necessary safety technology in the lift move transversely, so that ensures the complete safety of the vehicle, make the whole garage can be safe and smooth operation. Keywords:automatic stereoscopic garage;control system;PLC.