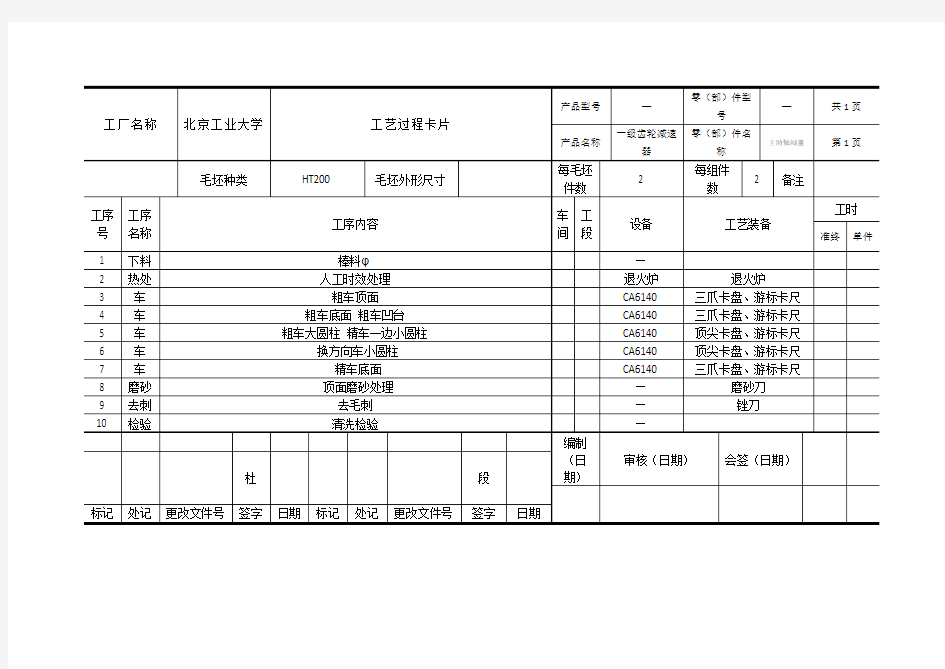

主动轴闷盖

容

以底面为基准粗车顶面

内容

以顶面为基准粗车底面

粗车凹台

日期标记处记

步内容

粗车φ56 半精车φ54.2 精车φ54

内容

半精车底面保证9.7

精车底面保证尺寸

日期标记处记更改文件号

浅谈产品设计的工艺性

浅谈产品设计的工艺性及工艺设计评审 关键词:产品设计工艺性审查评审 传统习惯上,产品开发人员在产品设计时,主要关心和考虑的是产品的功能、作用、先进性和稳定性,较少考虑设计过程和制造过程之间的约束,甚至还不同程度存在“我们设计产品,你们生产产品”和“产品设计精度越高越好”的思想。如果设计没有考虑行业和生产厂家的实际制造环境,这样的设计,对企业优质高效的生产会带来困难,因为产品设计工艺性的好坏,直接关系到加工难易程度、合格率、成本等因数。因此产品设计后,进行工艺性审查和工艺设计评审很有必要。 1.产品设计的工艺性 设计决定产品的固有质量,据有关资料提供:产品设计费用仅占总成本的5%,但产品70%成本受设计的影响。 因此先进的工业国家十分重视产品设计的工艺性,把产品设计的工艺性作为衡量产品先进性的一项重要指标。 工艺性良好的设计在一定生产条件下,采用合理的生产组织、正确的工艺技术方法就能充分显示出产品设计的良好经济效果,反之,如果工艺性差的设计,纵有良好的生产条件也无济于事。 因此,产品完整的设计工艺性概念可以归纳为:在一定的生产规模和生产条件下,具有用“优质、高产、低消耗、经济效益大”的工艺技术方法制造出合格产品。实质上产品设计的工艺性,是产品本身所具备的性质,产品的整个质量和可靠性取决于组成产品的每一个零部件和元器件,它反映出设计与制造的普遍联系又互相制约的关系。 2.工艺性审查的必要性 为了保证产品的设计工艺性,切实可行的办法就是对产品图样进行工艺性审查、分析,这也是产品结构和工艺在工作上的具体结合。提供新的工艺技术、新的工艺成果,推荐经过生产验证、工艺性良好的结构,使之能够在预定的生产规模和生产条件下具有合理的结构工艺性,使结构设计更切合工艺加工,其目的是加快工艺技术准备和防止生产中可能产生的不良后果,达到“先有好的结构设计,然后有好的生产工艺”。 3.工艺性审查的基本要求 工艺性审查、分析是一项综合性强、涉及面广、产品结构和工艺在工作上具体结合的工艺技术工作。因此必须充分发挥设计与制造各方面的技术力量,仔细消化图样,审查设计要求是否符合生产条件,应用本单位已有的技术成果,综合考虑工艺性、经济性和合理性等等,认真提出意见,及时协调矛盾,统一认识。基本要求有五点: (1)材料的选用审查 材料费用要占产品成本的很大比例,因此必须重视怎样节约原材料。经工艺性审查后,应保证常规材料尽可能是本单位成批生产使用的材料,要注意提高原材料的综合利用率,材料牌号、品种、规格要少。 例如:钣金件设计的尺寸大小要考虑原材料三种标准规格1000×2000、1219×C、1250×C,尽量进行套裁,提高材料利用率。

轴的设计计算

七、轴的设计计算 (1) 高速轴的设计高速轴上的功率、转速和转矩 (2) 作用在轴上的力 已知高速级齿轮的分度圆直径为d =98.75mm ,根据《机械设计》(轴的设计计算部分未作说明皆查此书)式(10-14),则 3 2119.8 2/2426.3398.7510 tan tan 202426.33913.89cos cos15tan 2426.33tan15650.13t t n r a t F T d N F F N F F N αββ-?== =??==?=? ==??= N F p 1622= (3) 初步确定轴的最小直径 的最小直径。选取轴的材料为45钢。根据表15-3,取C=113,于是得 3min 11316.19d C mm === 轴上存在两个键槽,加大10% min 1.117.81d mm ?= 标准的轴的直径有20、22、24、25、28等 故 m i n 20d mm = 第一、首先确定个段直径 A 段:1d =20mm 由最小直径算出) B 段:2d =25mm ,根据油封标准,选择毡圈孔径为25mm 的 C 、G 段:3d =30mm ,与轴承(圆锥滚子轴承30206)配合,取轴承内径 D 段:4d =36mm , 设计非定位轴肩取轴肩高度h=3mm

E 段:5d =45.58mm ,将高速级小齿轮设计为齿轮轴,考虑依据《课程设计指 导书》p116 F 段:6d =36mm, 设计非定位轴肩取轴肩高度h=3mm 第二、确定各段轴的长度 A 段:1L =1.6*20=32mm,圆整取1L =30mm B 段:2L =54mm ,考虑轴承盖与其螺钉长度然后圆整取54mm C 、G 段:3L =31mm, 与轴承(圆锥滚子轴承30206)配合,加上挡油盘长度(参 考《减速器装配草图设计》p24)3L =B+△2+2=16+10+2=31mm F 段:mm 86=L ,6L =△2-2=10-2=8mm E 段:mm 505=L ,齿轮的齿宽mm 501=B D 段:4L =90mm, 考虑各齿轮齿宽及其间隙距离,箱体内壁宽度减去箱体内已定 长度后圆整得4L =90mm 轴总长L=30+54+31*2+8+90=244mm

轴的设计计算

轴的设计计算 【一】能力目标 1.了解轴的功用、分类、常用材料及热处理。 2.能合理地进行轴的结构设计。 【二】知识目标 1.了解轴的分类,掌握轴结构设计。 2.掌握轴的强度计算方法。 3.了解轴的疲劳强度计算和振动。 【三】教学的重点及难点 重点:轴的结构设计 难点:弯扭合成法计算轴的强度 【四】教学方法及手段 采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。【五】教学任务及内容 任务知识点 轴的设计计算1. 轴的分类、材料及热处理 2. 轴的结构设计 3. 轴的设计计算 (一)根据承受载荷的情况,轴可分为三类 1、心轴工作时只受弯矩的轴,称为心轴。心轴又分为转动心轴(a)和固定心轴(b)。 2、传动轴工作时主要承受转矩,不承受或承受很小弯矩的轴,称为传动轴。

3、转轴工作时既承受弯矩又承受转矩的轴,称为转轴。 (二)按轴线形状分: 1、直轴 (1)光轴 作传动轴(应力集中小) (2)阶梯轴 优点:1)便于轴上零件定位;2)便于实现等强度 2、曲轴 另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置。如牙铝的传动轴。 二、轴的结构设计 轴的结构设计就是确定轴的外形和全部结构尺寸。但轴的结构设计原则上应满足如下要求: 1)轴上零件有准确的位置和可靠的相对固定; 2)良好的制造和安装工艺性; 3)形状、尺寸应有利于减少应力集中; 4)尺寸要求。

(一)轴上零件的定位和固定 轴上零件的定位是为了保证传动件在轴上有准确的安装位置;固定则是为了保证轴上零件在运转中保持原位不变。作为轴的具体结构,既起定位作用又起固定作用。 1、轴上零件的轴向定位和固定:轴肩、轴环、套筒、圆螺母和止退垫圈、弹性挡圈、螺钉锁紧挡圈、轴端挡圈以及圆锥面和轴端挡圈等。 2、轴上零件的周向固定:销、键、花键、过盈配合和成形联接等,其中以键和花键联接应用最广。 (二)轴的结构工艺性 轴的结构形状和尺寸应尽量满足加工、装配和维修的要求。为此,常采用以下措施: 1、当某一轴段需车制螺纹或磨削加工时,应留有退刀槽或砂轮越程槽。 2、轴上所有键槽应沿轴的同一母线布置。 3、为了便于轴上零件的装配和去除毛刺,轴及轴肩端部一般均应制出45o的倒角。过盈配合轴段的装入端常加工出带锥角为30o的导向锥面。 4、为便于加工,应使轴上直径相近处的圆角、倒角、键槽、退刀槽和越程槽等尺寸一致。 (三)提高轴的疲劳强度 轴大多在变应力下工作,结构设计时应尽量减少应力集中,以提高其疲劳强度。 1、结构设计方面轴截面尺寸突变处会造成应力集中,所以对阶梯轴相邻轴段直径不宜相差太大,在轴径变化处的过渡圆角半径不宜过小。尽量避免在轴上开横孔、凹槽和加工螺纹。在重要结构中可采用凹切圆角、过渡肩环,以增加轴肩处过渡圆角半径和减小应力集中。为减小轮毂的轴压配合引起的应力集中,可开减载槽。 2、制造工艺方面提高轴的表面质量,降低表面粗糙度,对轴表面采用碾压、喷丸和表面热处理等强化方法,均可显著提高轴的疲劳强度。

结构工艺性.

第八章结构工艺性 第一节结构工艺性概述 机器由许多零件组成,每一零件结构设计的是否合理直接关系到加工制造难易程度及对使用性能的影响,所以通常工程技术人员在设计整机或零部件时,要从机器的使用、制造等方面全面考虑。为了评定机器结构的设计质量,通常引用“结构工艺性”概念。 如果所设计的产品(零件)根据一定的生产规模且能保证有较好的使用性能(如寿命长、效率高、安全可靠性、安装及维修方便等)前提下,能用劳动量小、高效率、材料消耗少、较低成本的方法制造出来,那我们说此“零件结构工艺性好”,或“具有结构工艺性”。 另外,如果设计的机器或零件既能保证使用要求,又可用最少的材料制造出来,我们称其为“节材性”。节材性包括三个要素:1.机器或零件重量轻。2.制造过程中产生废料少。3.特殊钢材及稀有、贵重金属用量少。 生产一台机器或一个零件的过程,一般都要经过毛坯制造、切削加工、热处理和装配等过程,所以结构工艺性是个整体概念。在进行结构设计时必须将各生产过程对零件结构工艺性的要求全面考虑,综合分析,不应顾此失彼,使在不同生产阶段都具有良好的工艺性。如不能周全的兼顾到各工种时,则应抓住主要矛盾,以求确定出较理想的方案,从而获得较好的结构工艺性。 零部件的结构工艺性与生产规模密切相关,并随着科学技术发展而变化。生产批量是影响结构工艺性的首要因素,批量大小不同,制造方法不同,结构工艺性不同。先进制造工艺与新技术的发展与应用是促进零件结构工艺性变化的又一重要因素。如采用电解、电火花、激光、超声波等加工工艺可使一些较复杂型面、难加工材料、微孔、窄缝等的加工变的较为容易,又如精密铸、锻、精密冲压、挤压、轧制等工艺,可使毛坯精度大大提高,接近于成品。 结构工艺性基本内容包括: a.机器的系列化、通用化、标准化及合理的技术要求; b.毛坯结构工艺性; c.切削加工零件结构工艺性; d.热处理结构工艺性; e.机器结构的装配工艺性 第二节机器的“三化”及技术要求合理性 机械行业迅速发展对各种机器的质量及品种多样化提出了更多的要求,但这给设计制造和维修带来了一定的难度及复杂化。如能使不同行业的机器、结构有一定统一性,主要零部件有通用性,多设计标准件,就可用最少的零部件品种满足各种需要,减少品种数量及规格。因此,机器品种规格系列化、零部件通用化、参数标准化可大大缩短机器设计和制造过程。 品种规格系列化后采用较多通用件、标准件,减少专用件,机器零件品种减少,零部件制造批量增加;零部件通用化后,不同型号的机器有可能采用相同零部件,既可扩大制造批量,又有利于组织专门化生产,采用先进设备和工艺,提高产品质量,降低成本。对易损件通用化、紧固件标准化,使维修配件、零件品种减少,方便了维修。因此,在设计机器时

轴的设计计算.

第四章:轴的设计计算 第一节:输入轴的设计 4.1:输入轴的设计: 4.1.1:选取轴的材料和热处理方法: 选取轴的材料为45钢,经过调质处理,硬度240=HB 。 4.1.2:初步估算轴的直径: 30min n P A d ≥ 根据选用材料为45钢,0A 的范围为103~126,选取0A 值为120,高速轴功率kW P 81.7=,m in /500r n =, 代入数据: mm d .85.41500 81.71203min =?≥ 考虑到轴的外伸端上开有键槽,将计算轴颈增大3%~7%后,取标准直径为45mm 。 4.1.3:输入轴的结构设计: 输入轴系的主要零部件包括一对深沟球轴承,考虑到轴的最小直径为45mm ,而差速器的输入齿轮分度圆为70mm ,设计输入轴为齿轮轴,且外为了便于轴上零件的装卸,采用阶梯轴结构。 (1)外伸段: 输入轴的外伸段与带轮的从动齿轮键连接,开有键槽,选取直径为mm 45,长为mm 78。 (2)密封段:

密封段与油封毡圈5019974406/-ZQ JB 配合,选取密封段长度为mm 60,直径为mm 50。 (3)齿轮段: 此段加工出轴上齿轮,根据主动轮mm B 70=,选取此段的长度为mm 100,齿轮两端的轴颈为mm 5.12,轴颈直径为mm 63。 (4)左右两端轴颈段: 左右两端轴颈跟深沟球轴承6309配合,采用过度配合k6,实现径向定位,根据轴承,25mm B =端轴颈直径为mm 60,长度左端为mm 30和右端为mm 28。 (5)退刀槽: 为保证加工到位,和保证装配时相邻零件的端面靠紧,在齿轮段两端轴颈处加工退刀槽,选取槽宽为mm 5,槽深为mm 2。 (7)倒角: 根据推介值(mm ):50~30>d ,6.15.1或取C 。 80~50>d ,2取C 。 输入轴的基本尺寸如下表: 名称 左端 轴颈 退刀槽 齿轮段 退刀槽 右端 轴颈 密封段 外伸段 长度(mm ) 301=l 52=l 1003=l 54=l 285=l 606=l 787=l 直径 (mm ) 551=d 512=d 633=d 514=d 555=d 506=d 457=d

轴设计计算程序编制

xxxx学院机械系机械设计教研室

轴设计计算程序的编制 1. 程序的使用范围 a) 本程序可以对转轴进行受力分析、弯扭合成校核和疲劳强度精确校核。 b) 可进行多个危险截面的校核,若校核不合格、可根据加大直径或改进材料重新计算, 直至合格为止。 2.数学模型的建立、数表和线图的公式化 a) 绝对尺寸系数σε的拟合公式 31793 .0558869364.2-?=d σε (1) 式中d 为轴的截面直径,mm. b) 圆截面钢材的扭转剪切尺寸系数 d e ??=-?-3 10867.19513.0τ ε (2) 式中d 为轴的截面直径,mm. c) 钢材的敏性系数 ??? ? ?? ?+-+=+-+=+-+=+-+=+-+=+-+=323 232323232016709.0139645.039766.033835.0)()(0139.011988.035439.041319.0)()(0179332.0142175.0377568.046663.0)()(0183968.0143857.0371525.051812.0)()(01257435.01.02711768.06547196.0)()(00886175.0069183.0176398.0814.0)()(r r r q q f r r r q q e r r r q q d r r r q q c r r r q q b r r r q q a τστστστστστσ (3) 式中r 为圆角半径,mm;序号(a)~(f)代表的材料强度极限,B σ见表1 表1 轴的材料强度极限B σ、B τ(MPa ) 若轴的材料强度极限不等于表1中的B σ值时,可按插入法计算。 d) 弯曲疲劳的表面质量系数σβ的拟合公式 ??? ??? ?= -=-=-==-)(4647815.38)()(000001825987.0)()(0002575974.0)()(000075.0963.0)()(1)(6442821499.0未加工粗车精车磨削抛光B B B B e d c b a σβσβσβσββσ σσ σσ (4)

轴的设计计算

轴的设计计算 轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。 一、轴的强度计算 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 [] 式中:为轴危险截面的最大扭剪应力(MPa); 为轴所传递的转矩(N.mm); 为轴危险截面的抗扭截面模量();

P为轴所传递的功率(kW); n为轴的转速(r/min); []为轴的许用扭剪应力(MPa); 对实心圆轴,,以此代入上式,可得扭转强度条件的设计式: 值取较小值,[] [ 应用上式求出的 的直径可按与之相联的电机轴的直径估算: 径可按同级齿轮中心距 几种轴的材料的[]和C值

2、按弯扭合成强度条件校核计算 对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件: 考虑到弯矩 对上式中的转矩 式中:称为当量弯矩;为根据转矩性质而定的折合系转矩不变时,; 转矩按脉动循环变化时, 转矩按对称循环变化时, 若转矩的变化规律不清楚,一般也按脉动循环处理。、、分别为对称循环、脉动循环及静应力状态下的许用应力。 为轴的抗弯截面模量()。 对实心轴,也可写为设计式:

若计算的剖面有键槽,则应将计算所得的轴径增大,方法同扭转强度计算。 轴的许用应力(MPa) 已知传递功率=10kW, =40, =5mm, N.mm 齿轮的圆周力: N

齿轮的径向力: N 齿轮的轴向力: N =300MPa,= 查得, 选,则轴的最小直径为: 取载荷系数=1.3 ==1.3×477500=620750N.mm 根据计算转矩、最小轴径、轴的转速,查标准GB5014-85或手册,选用弹性柱销联轴器,其型号为:。 5、初选轴承

技术要求设计精度和装配的工艺性

技术要求、设计精度和装配的工艺性 一、铸件(铸铁、铸钢)技术要求 1、铸件不允许有裂纹、气孔、砂眼、缩松夹沙等质量缺陷; 2、未注明铸造圆角按R3~R5; 3、拔模斜度按1°30′~3°(厚件1°30′,小件3°) 4、消除铸件内应力退火; 5、铸件的未注尺寸公差为GB/T6414-CT9 6、铸件的未注形位公差为GB/T1184-K; 7、加工面线性尺寸的未注公差为GB/T1804-m; 8、清除飞边及毛刺; 9、修钝锐边,棱角倒钝; 10、表面涂防锈底漆。 二、焊接技术要求 1、焊接件不允许有裂纹、气孔、夹渣、未焊透等质量缺陷; 2、焊接牢固可靠,表面平整光滑; 3、焊接件未注公差为JB/T 5943 4、焊接件质量保证按GB/T 12469执行; 5、清除焊渣、焊瘤。 三、钢管技术要求 1、管子内表面应无绣,无杂质; 2、管子外表面不允许有裂纹和机械损伤的深度,(或凸起高度不得大于0.75mm;压坑深度不得大于1.2mm);

3、管子扩口处不允许有裂纹; 4、管子加工端面修钝尖角; 5、管子长度和弯曲半径未注公差按GB/T1804-m。 四、板件技术要求 1、表面平整无绣、无划伤、无压痕; 2、修钝锐边,棱角倒钝; 3、未注内外圆角为R1~R2; 五、螺纹配合精度及粗糙度 1、螺纹连接一般部位用粗牙,关键部位(包括防冲击、防震动)用细牙; 2、螺纹配合精度(公差带)的选择: 1)配合精度高的内螺纹公差带选取5H 外螺纹公差选4h; 2)一般用途的内螺纹公差带选取7H, 外螺纹公差带选取6h; 3)对于配合精度要求不高的内螺纹公差带选取 7H,外螺纹公差带选取8g 3、螺纹粗糙度为6.3 ,内螺纹允许12.5 )。 六、机加工综合性技术要求 1、线性尺寸的未注公差为GB/ 1804-m,未注形位公差按GB/T 1184-K,角度未注公差按GB/T 11335-C; 2、未注倒角(0.5x45°、1x45°、2x45°); 3、未注圆角(R2、R3、R5…)

轴的设计计算

第七章 轴的设计计算 一、初步确定轴的尺寸 1、高速轴的设计及计算 已知:高速轴功率kw p 11.21=,转速m in /7101r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下: 2、中间轴的设计及计算 已知:中间轴功率kw p 03.22=,转速m in /4.1612r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下: 安装大齿轮处的键型号为:键10?36GB1096-79 安装小齿轮处的键型号为:键10?70GB1096-79 3、低速轴的设计及计算 已知:低速轴功率kw p 95.13=,转速min /4.433r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=,轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下: 安装大齿轮的键型号为:键18?65GB1096-97 安装联轴器处的键为:键16?125GB1096-97 二、轴的校核 以中间轴的校核为代表,已知中间轴的功率为kw p 03.22=,转速为m in /4.1612r n =,转矩11.1202=T N ·m 。 1、中间轴的受力分析如下: 大齿轮的分度圆直径为mm d 029.1731=,螺旋角。 790.15=β,受力分析如图所示,则: 11ταF F =·βtan =N N 594.392790.15tan 322.1388≈?。 小齿轮的分度圆直径为mm d 018.622=,螺旋角。 655.14=β,受力分析如图所示,则:

塑料的工艺性设计

引言 模具是制造业的一种差不多工艺装备,它的作用是操纵和限制材料(固态或液态)的流淌,使之形成所需要的形体。用模具制造零件以其效率高,产品质量好,材料消耗低,生产成本低而广泛应用于制造业中。 模具要紧类型有:冲模,锻摸,塑料模,压铸模,粉末冶金模,玻璃模,橡胶模,陶瓷模等。除部分冲模以外的的上述各种模具都属于腔型模,因为他们一般差不多上依靠三维的模具形腔是材料成型。 (1) 冲模:冲模是对金属板材进行冲压加工获得合格产品的工具。冲模占模具总数的50%以上。按工艺性质的不同,冲模可分为落料模,冲孔模,切口模,切边模,弯曲模,卷边模,拉深模,校平模,翻孔模,翻边模,缩口模,压印模,胀形模。按组合工序不同,冲模分为单工序模,复合模,连续模。 (2) 锻模:锻模是金属在热态或冷态下进行体积成型是所用模具的总称。按锻压设备不同,锻模分为锤用锻模,螺旋压力机锻模,热模锻

压力锻模,平锻机用锻模,水压机用锻模,高速锤用锻模,摆动碾压机用锻模,辊锻机用锻模,楔横轧机用锻模等。按工艺用途不同,锻模可分为预锻模具,挤压模具,精锻模具,等温模具,超塑性模具等。 (3) 塑料模:塑料模是塑料成型的工艺装备。塑料模约占模具总数的35%,而且有接着上升的趋势。塑料模要紧包括压塑模,挤塑模,注射模,此外还有挤出成型模,泡沫塑料的发泡成型模,低发泡注射成型模,吹塑模等。 (4) 压铸模:压铸模是压力铸造工艺装备,压力铸造是使液态金属在高和气高速下充填铸型,在高压下成型和结晶的一种专门制造方法。压铸模约占模具总数的6%。 (5) 粉末冶金模:粉末冶金模用于粉末成型,按成型工艺分类粉末冶金模有:压模,精整模,复压模,热压模,粉浆浇注模,松装烧结模等。 模具所涉及的工艺繁多,包括机械设计制造,塑料,橡胶加工,金属材料,铸造(凝固理论),塑性加工,玻璃等诸多学科和行业,是一个多学科的综合,其复杂程度显而易见。 20世纪80年代开始,发达工业国家的模具工业已从机床工业中分离出来,并进展成为独立的工业部门,其产值已超过机床工业的产值。改革开放以来,我国的模具工业进展也十分迅速。近年来,每年都以15%

第7章-轴的设计及计算

第7章 轴的设计及计算 7.1低速轴的设计 7.1.1求作用在齿轮上的力 因已知低速级大齿轮的分度圆直径为 mm mz d 438146344=?== 而 N d T F t 6.7741438 16954002243=?== N F F t r 7.2817tan ==α 圆周力t F ,径向力r F 的方向参考图7-2. 7.1.2轴的材料的选择 由于低速轴转速不高,但受力较大,故选取轴的材料为45优质碳素结构钢,调质处理。 7.1.3轴的最小直径 根据文献【1】中12-2式可初步估算轴的最小直径, 33 3min n P A d = 式中:A —最小直径系数,根据文献【1】中表12-3按45钢查得112=A 3P —低速轴的功率(KW ),由表5.1可知:KW P 984.63= 3n —低速轴的转速(r/min ),由表5.1可知:min /34.393r n = 因此: mm n P A d 9.6234 .39984.61123333min =?== 输出轴的最小直径应该安装联轴器处,为了使轴直径Ⅱ-Ⅰd 与联轴器的孔径相 适应,故需同时选取联轴器的型号。根据文献【1】中11-1式查得, m N KT T c ?=?==1.25434.16955.13

式中:c T —联轴器的计算转矩(m N ?) K —工作情况系数,根据文献【1】中表11-1按转矩变化小查得,5.1=K 3T —低速轴的转矩(m N ?),由表5.1可知:)(4.16953m N T ?= 按照计算转矩c T 应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据文献【2】中表16-4查得,选用HL6型弹性柱销联轴器,其公称转矩为3150)(m N ?。半联轴器的孔径mm d 631=,故取mm d 63Ⅱ-Ⅰ=,半联轴器长度为 172mm,半联轴器与轴配合的毂孔长度为mm L 1321=。 7.1.4轴的结构设计 拟定轴上零件的装配方案。选用装配方案如图7-1所示。 图7-1 轴的结构与装配 (2)根据轴向定位的要求确定轴的各段直径和长度 ①满足半联轴器的轴向定位要求。Ⅰ-Ⅱ轴段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径 mm h d d 7352632ⅡⅡ-ⅠⅢ-Ⅱ=?+=+= 式中:h II —轴Ⅱ处轴肩的高度(mm),根据文献【1】中P283中查得定位轴 肩的高度 6.3m m ~41.4630.1~07.01.0~07.0Ⅱ=?== )()(d h 故取mm h 5Ⅱ= 左端用轴端挡圈定位,按轴端直径取挡圈直径mm D 75=挡圈。半联轴器与轴 配合的毂孔的长度mm L 1321=,为了保证轴端挡圈只压在半联轴器上而不是压在轴的端面上,故Ⅰ-Ⅱ段的长度应比1L 稍短一些,现取mm l 130Ⅱ-Ⅰ=

轴的设计计算校核

轴的设计计算校核 The pony was revised in January 2021

轴的设计、计算、校核以转轴为例,轴的强度计算的步骤为: 一、轴的强度计算 1、按扭转强度条件初步估算轴的直径 机器的运动简图确定后,各轴传递的P和n为已知,在轴的结构具体化之前,只能计算出轴所传递的扭矩,而所受的弯矩是未知的。这时只能按扭矩初步估算轴的直径,作为轴受转矩作用段最细处的直径dmin,一般是轴端直径。 根据扭转强度条件确定的最小直径为: (mm) 式中:P为轴所传递的功率(KW) n为轴的转速(r/min) Ao为计算系数,查表3 若计算的轴段有键槽,则会削弱轴的强度,此时应将计算所得的直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%。

以dmin为基础,考虑轴上零件的装拆、定位、轴的加工、整体布局、作出轴的结构设计。在轴的结构具体化之后进行以下计算。 2、按弯扭合成强度计算轴的直径 l)绘出轴的结构图 2)绘出轴的空间受力图 3)绘出轴的水平面的弯矩图 4)绘出轴的垂直面的弯矩图 5)绘出轴的合成弯矩图 6)绘出轴的扭矩图 7)绘出轴的计算弯矩图 8)按第三强度理论计算当量弯矩: 式中:α为将扭矩折合为当量弯矩的折合系数,按扭切应力的循环特性取值: a)扭切应力理论上为静应力时,取α=。 b)考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=。 c)对于经常正、反转的轴,把扭剪应力视为对称循环应力,取α=1(因为在弯矩作用下,转轴产生的弯曲应力属于对称循环应力)。 9)校核危险断面的当量弯曲应力(计算应力):

传动轴设计计算

编号: 传动轴设计计算书 编制:日期: 校对:日期: 审核:日期: 批准:日期:

一.计算目的 我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球面滚轮万向节,车轮端选用球笼万向节。左、右前轮分别由1根等速万向节传动轴驱动。通过计算,校核选型是否合适。 二.计算方法 本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、42CrMo、40MnB,其扭转屈服极限可达到784 N/mm2左右,轴端花键挤压应力可达到196 N/mm2。 传动轴校核计算流程:

1.1 轴管直径的校核 校核: 两端自由支撑、壁厚均匀的等截面传动轴的临界转速 22 2 8 1.2x10 n e l d D+ =(r/min) 式中L传动轴长,取两万向节之中心距:mm D为传动轴轴管外直径:mm d为传动轴轴管直径:mm 各参数取值如下:D=φ27mm,d=0mm 取安全系数K=n e/n max,其中n max为最高车速时的传动轴转速,取安全系数K=n e/n max=1.2~2.0。 实际上传动轴的最大转速n max=n c/(i g×i0),r/min 其中:n c-发动机的额定最大转速,r/min; i g-变速器传动比; i0-主减速器传动比。

1.2 轴管的扭转应力的校核 校核扭转应力: τ= ][164 4τπ≤) -(d D DT J (N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗拉 应力≥980 N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539 N/mm 2,参考GB 3077-88] 式中: T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η= N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率 1.3 传动轴花键齿侧挤压应力的校核 传动轴花键齿侧挤压应力的校核 ][)2 )(4(2121j j ZL D D D D T σσ≤-+= (N/mm 2 ) 式中:T j -计算转矩,N ·mm ; D 1,D 2-花键的外径和径,mm ; Z ………花键齿数 L ………花键有效长度

机械设计的装配工艺性要点

机械设计的装配工艺性 关键词机械产品;装配工艺;装配精度0引言 在机械设计过程中,不能单单以实现某种功能而盲目的设计一个产品。在设计时要将零部件的工艺性同整个机器装配工艺性结合起来,使零部件的设计的更合理。 1 装配单元的划分 在产品设计中要将整台机器划分成套件、组件、部件的装配单元。由于各装配单元可以平行作业,实现了装配分级,由此大大缩短了装配周期提高了效率,更便于保证组装精度与方便维修。 比如钻机,将变速箱的输出轴与转盘轴分开,制成两根轴,用联轴器联接,变速箱与转盘分成两组部件可以各自单独装配。简化了装配工作量,易于保证装配精度。 在设计产品时不仅要考虑装配的分级作业,还要考虑可以分开进行试验。如设计产品中的某一部件转子时可以单独进行动平衡试验等。 2 简化装配操作降低装配难度 零件的结构设计中,在满足其加工工艺性条件下要尽量减少装配操作降低装配难度,以提高装配周期与装配精度。 如图1所示设计此类的齿轮时 (a)是用螺栓连两齿轮,(b)是整体式结构,(b)的设计中在保证加工工艺性的前提下就比较合理,减少了装配操作。 在零件的连接设计中,选择合理的连接方式。比如设计标牌安装时有些设计人员就不考虑装配难易程度。方案1:在标牌安装表面配钻丝底孔,套口,最后用螺钉连接成。方案2:在标牌安装表面配钻孔后直接用铆钉铆接成。根据装配难易程度可知方案2比较合理。如果在工况合理的情况下标牌也可以直接粘接成。 3 合理的安装措施保证组装精度 3.1 采用结构措施补偿误差 比如在一对圆柱齿轮啮合,使小齿轮比大齿轮稍宽一点,避免了在装配误差时仍能使两齿轮正确啮合。 3.2 采用定位基准补偿误差

(9) 减速器轴的设计计算

轴的设计 1、轴的机构设计 (1) 轴的设计计算 ① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3 n p A d o ≥ 其中:首选45号钢进行设计,查表A O =120, P=10.56 ,n=486.7r/min 于是d 1≥33.47 取d 1=34m ②作用在齿轮上的力 F t = 112d T =310 33.7723.2072??=5.34?103 N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径) F r =F t β cos tan n a ? =2?103 N (其中:αn 为齿轮的压力角,β为螺旋角) F a =F t ·tan β=1342N 同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 N Ⅲ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴 1、求轴承受到的径向载荷F r1和F r2 将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示

根据图示力的分析可知道:由图(b )得 F r1v = 5.1905.6625.661 +? -?d Fa Fr = 5 .1905.6625.678145.661007.13+? -??=170N F r2v =F r -F r1v =1070-170=900N F r1H = 5 .1905.665.66+F t =7.29?102 F r2H =F r -F r1H =2820-729=2091 F r1=2 2 11H r F F v r +=22900170+=748.6 N F r2=2 222H r v r F F +=2 22091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2 对于70000AC 型轴承,按表13-7轴承的派生轴向力为 F d =0.68?F r (5-8)

轴设计计算和轴承计算实例

【轴设计计算】 计算项目计算内容及过程计算结果 1. 选择材料该轴没有特殊的要求,因而选用调质处理的45号钢,可以查得 的其强度极限。(表12-1) 45号钢,调质处 理, =650MPa 2. 初估轴径 按扭转强度估算输出端联轴器处的最小直径,根据表12-11, 按45号钢,取C=110; 根据公式(12-2)有: 由于在联轴器处有一个键槽,轴径应增加5%,+ × 5%= (mm);为了使所选轴径与联轴器孔径相适应,需要同时选取联轴器。 Tc=K·T2=×=≤Tn查手册(课程设计P238),选用HL4弹性联轴器 J55×84/Y55×112GB5014-85。故取联轴器联接的轴径为d1=55mm。 d1=55mm HL4弹性联轴器 Tn=1250 N·m [n]=4000r/min l =84mm 3. 结构设计 (1)轴上零件 的轴向定位 (2)轴上零件 的周向定位 根据齿轮减速器的简图确定轴上主要零件的布置图(如图所示) 和轴的初步估算定出轴径进行轴的结构设计。 齿轮的一端靠轴肩定位,另一端靠套筒定位,装拆、传力均较为 方便;两端轴承常用同一尺寸,以便于购买、加工、安装和维修; 为了便于拆装轴承,轴承处轴肩不宜过高(轴肩高h≥),故左端轴 承与齿轮间设置两个轴肩,如下页图所示。 齿轮与轴、半联轴器与轴、轴承与轴的周向定位均采用平键联接 及过盈配合。根据设计手册,并考虑便于加工,取在齿轮、半联轴 器处的键剖面尺寸为b×h=18×11,(查表7-3)配合均采用H7/k6; 滚动轴承内圈与轴的配合采用基孔制,轴的尺寸公差为k6,如图所 示。 (3)确定各段 轴径直径和长 度 轴径:从联轴器开始向左取ф55(联轴器轴径)d1; d2 →ф63 (55+2× d1=;取标准值,表12-10) d3→ф65 (轴颈,查轴承内径)(轴承) d4 →ф75 (取>65的标准值)(齿轮) d5 →ф85 (75+2× d4=;取整数值) d6→ф74 (查轴承7213C的安装尺寸da) d7→ф65(轴颈,同轴两轴承取同样的型号)d7=d3 轴长:取决于轴上零件的宽度及他们的相对位置。半联轴器与轴配 合长度 =84mm,为使压板压住半联轴器,取其相应的轴长为 l1=82mm;选用7213C轴承,其宽度为B=23mm;齿轮端面至箱体壁间 的距离取a=15mm;考虑到箱体的铸造误差,装配时留有余地,取滚 动轴承与箱体内边距s=5mm;轴承处箱体凸缘宽度,应按箱盖与箱座 联接螺栓尺寸及结构要求确定,暂定:该宽度B3=轴承宽+(~)a +(10~20)mm,取为50mm;轴承盖厚度取为20mm;轴承盖与联轴 器之间的距离取为b=16 mm;已知齿轮宽度为B2=80mm,为使套筒压 d1=55mm d2=63mm d3=65mm d4=75mm d5=85mm d6=74mm d7=65mm B=23mm a=15mm s=5mm B3=50mm b=16 mm l1=82mm l2 =16+21+(50-5-23) =59mm

结构工艺性的概念

结构工艺性概念 任何零件、部件或整个产品的结构设计都是根据其用途和使用要求来设计的,但是结构方面是否完善合理,很大程度上还是看这种结构能否满足工艺方面的要求。如果所设计的产品结构没有考虑到工艺方面的要求,就会在生产过程中降低生产率、延长生产周期、提高产品成本,使产品在市场上失去竞争能力。因此,产品的结构工艺性的问题在结构设计中是一个十分重要的问题。 结构工艺性的意义:在满足产品使用要求的前提下,所拟定的结构以及所规定的技术要求必须能适应现代制造工艺水平,使生产过程便于实现并能保证其经济性。 所谓产品结构工艺性就是指设计的产品结构在具体生产条件下便于制造,能够采用最有效的工艺方法。也就是说,如果所设计产品结构的工艺性好,则便于应用先进的、生产率高的工艺过程和工艺方法,使产品的制造也是最经济的。此外,产品结构工艺性也可以认为零件(或部件)在加工或装配时的方便程度和经济程度。因此,结构工艺性可分为零件结构的工艺性和装配的工艺性。 产品的结构工艺性与生产批量有关,满足大量生产的结构工艺性,不一定能满足单件和小批量生产。另外,随着科学技术的发展和制造工艺的不断进步,结构工艺性的具体内容也是不断变化的。因此,企图定量地来评定结构工艺性,通过一些技术经济指标的计算来进行判断,虽然可能(比如:使用计算机),但还不是完善的。下面主要是定性地说明评定结构工艺性的一些基本原则,也是工艺人员对结构工艺性进行分析的依据。 对整个来说,结构工艺性需从以下几方面来考虑: 1)零件总数,虽然零件的复杂程度可能差别很大,但一般来说,组成产品的零件总数愈少,特别是不同名称的零件数目愈少则结构的工艺性愈好。另外,在一定零件总数中利用生产上已经掌握的零件和组合件的数目愈多(即设计的产品结构具有继承性),或是标准的、

轴的设计计算

第四章:轴的设计计算 第一节:输入轴的设计 4.1:输入轴的设计: 4.1.1:选取轴的材料和热处理方法: 选取轴的材料为45钢,经过调质处理,硬度240=HB 。 4.1.2:初步估算轴的直径: 3 min n P A d ≥ 根据选用材料为45钢,0A 的范围为103~126,选取0A 值为120,高速轴功率kW P 81.7=,m in /500r n =, 代入数据: mm d .85.41500 81 .71203 min =?≥ 考虑到轴的外伸端上开有键槽,将计算轴颈增大3%~7%后,取标准直径为45mm 。 4.1.3:输入轴的结构设计: 输入轴系的主要零部件包括一对深沟球轴承,考虑到轴的最小直径为45mm ,而差速器的输入齿轮分度圆为70mm ,设计输入轴为齿轮轴,且外为了便于轴上零件的装卸,采用阶梯轴结构。 (1)外伸段: 输入轴的外伸段与带轮的从动齿轮键连接,开有键槽,选取直径为 mm 45,长为mm 78。 (2)密封段:

密封段与油封毡圈5019974406/-ZQ JB 配合,选取密封段长度为 mm 60,直径为mm 50。 (3)齿轮段: 此段加工出轴上齿轮,根据主动轮mm B 70=,选取此段的长度为 mm 100,齿轮两端的轴颈为mm 5.12,轴颈直径为mm 63。 (4)左右两端轴颈段: 左右两端轴颈跟深沟球轴承6309配合,采用过度配合k6,实现径向定位,根据轴承,25mm B =端轴颈直径为mm 60,长度左端为mm 30和右端为mm 28。 (5)退刀槽: 为保证加工到位,和保证装配时相邻零件的端面靠紧,在齿轮段两端轴颈处加工退刀槽,选取槽宽为mm 5,槽深为mm 2。 (7)倒角: 根据推介值(mm ):50~30>d ,6.15.1或取C 。 80~50>d ,2取C 。 输入轴的基本尺寸如下表: 名称 左端 轴颈 退刀槽 齿轮段 退刀槽 右端 轴颈 密封段 外伸段 长度 (mm ) 301=l 52=l 1003=l 54=l 285=l 606=l 787=l 直径 (mm ) 551=d 512=d 633=d 514=d 555=d 506=d 457=d

轴的设计计算 (2)

第七章 轴的设计计算 一、初步确定轴的尺寸 1、高速轴的设计及计算 已知:高速轴功率kw p 11.21=,转速m in /7101r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得 mm 377.14mm 710 11.210033 110min ≈?==n p A d 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=, 轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下: 2、中间轴的设计及计算 已知:中间轴功率kw p 03.22=,转速m in /4.1612r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得 mm 419.24mm 4 .16103.210533 220min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=, 轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下: 安装大齿轮处的键型号为:键10?36GB1096-79 安装小齿轮处的键型号为:键10?70GB1096-79 3、低速轴的设计及计算 已知:低速轴功率kw p 95.13=,转速m in /4.433r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得 mm 484.34mm 4 .4395.19733 330min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=, 轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下: 安装大齿轮的键型号为:键18?65GB1096-97 安装联轴器处的键为:键16?125GB1096-97 二、轴的校核 以中间轴的校核为代表,已知中间轴的功率为kw p 03.22=,转速为m in /4.1612r n =,转矩11.1202=T N ·m 。 1、中间轴的受力分析如下: 大齿轮的分度圆直径为mm d 029.1731=,螺旋角。 790.15=β,受力分析如图所示,则: N N d T F 322.138810029 .17311 .120223121≈??== τ