渐开线齿轮几何参数学习总结

渐开线齿轮几何参数学习总结

一.渐开线

1.1 渐开线的形成

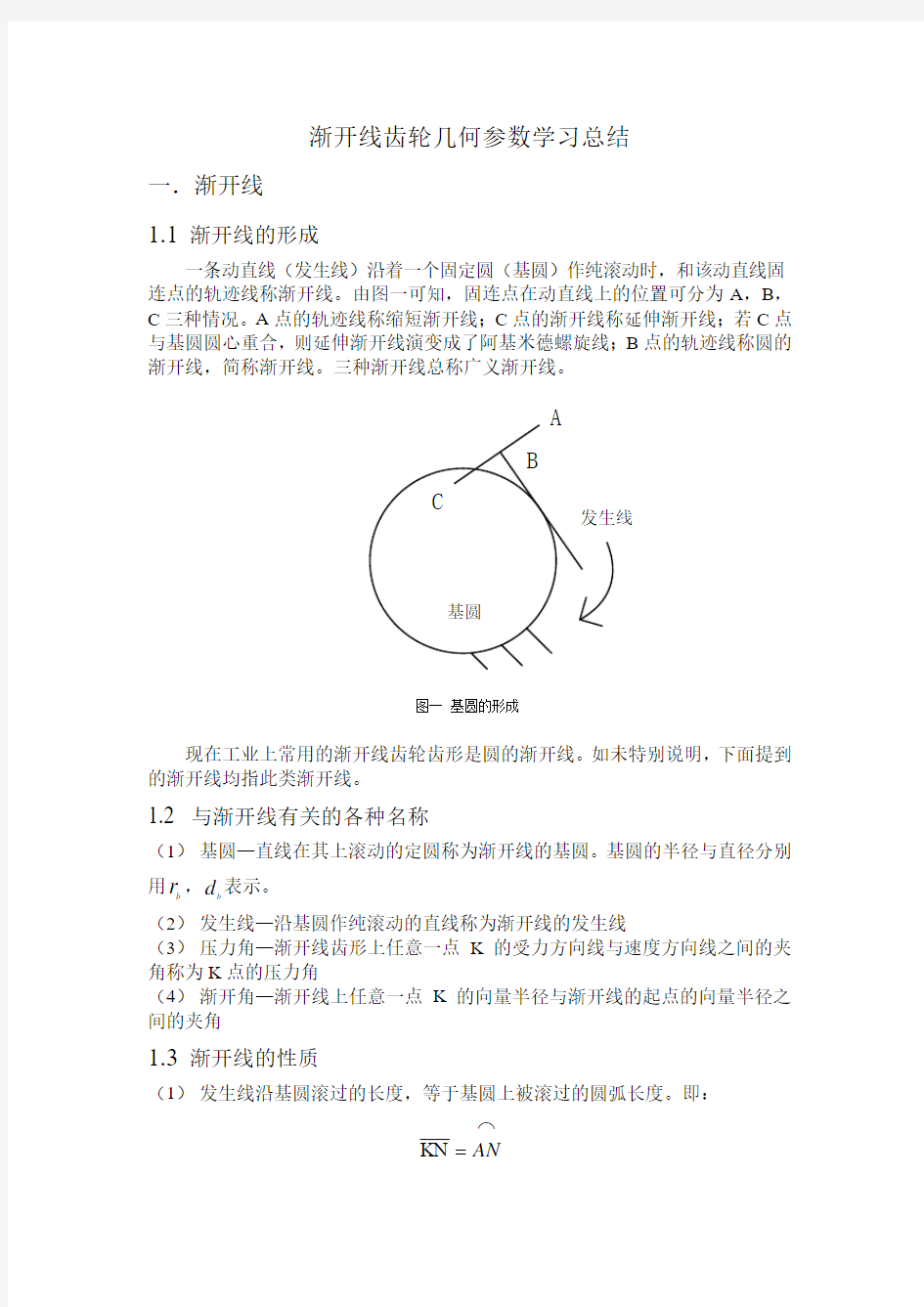

一条动直线(发生线)沿着一个固定圆(基圆)作纯滚动时,和该动直线固连点的轨迹线称渐开线。由图一可知,固连点在动直线上的位置可分为A ,B ,C 三种情况。A 点的轨迹线称缩短渐开线;C 点的渐开线称延伸渐开线;若C 点与基圆圆心重合,则延伸渐开线演变成了阿基米德螺旋线;B 点的轨迹线称圆的渐开线,简称渐开线。三种渐开线总称广义渐开线。

A B

C

发生线

基圆

图一 基圆的形成

现在工业上常用的渐开线齿轮齿形是圆的渐开线。如未特别说明,下面提到的渐开线均指此类渐开线。

1.2 与渐开线有关的各种名称

(1) 基圆—直线在其上滚动的定圆称为渐开线的基圆。基圆的半径与直径分别用b r ,b d 表示。

(2) 发生线—沿基圆作纯滚动的直线称为渐开线的发生线

(3) 压力角—渐开线齿形上任意一点K 的受力方向线与速度方向线之间的夹角称为K 点的压力角

(4) 渐开角—渐开线上任意一点K 的向量半径与渐开线的起点的向量半径之间的夹角

1.3 渐开线的性质

(1) 发生线沿基圆滚过的长度,等于基圆上被滚过的圆弧长度。即:

⌒

AN KN

(2) 渐开线上任一点的法线一定是基圆的切线。

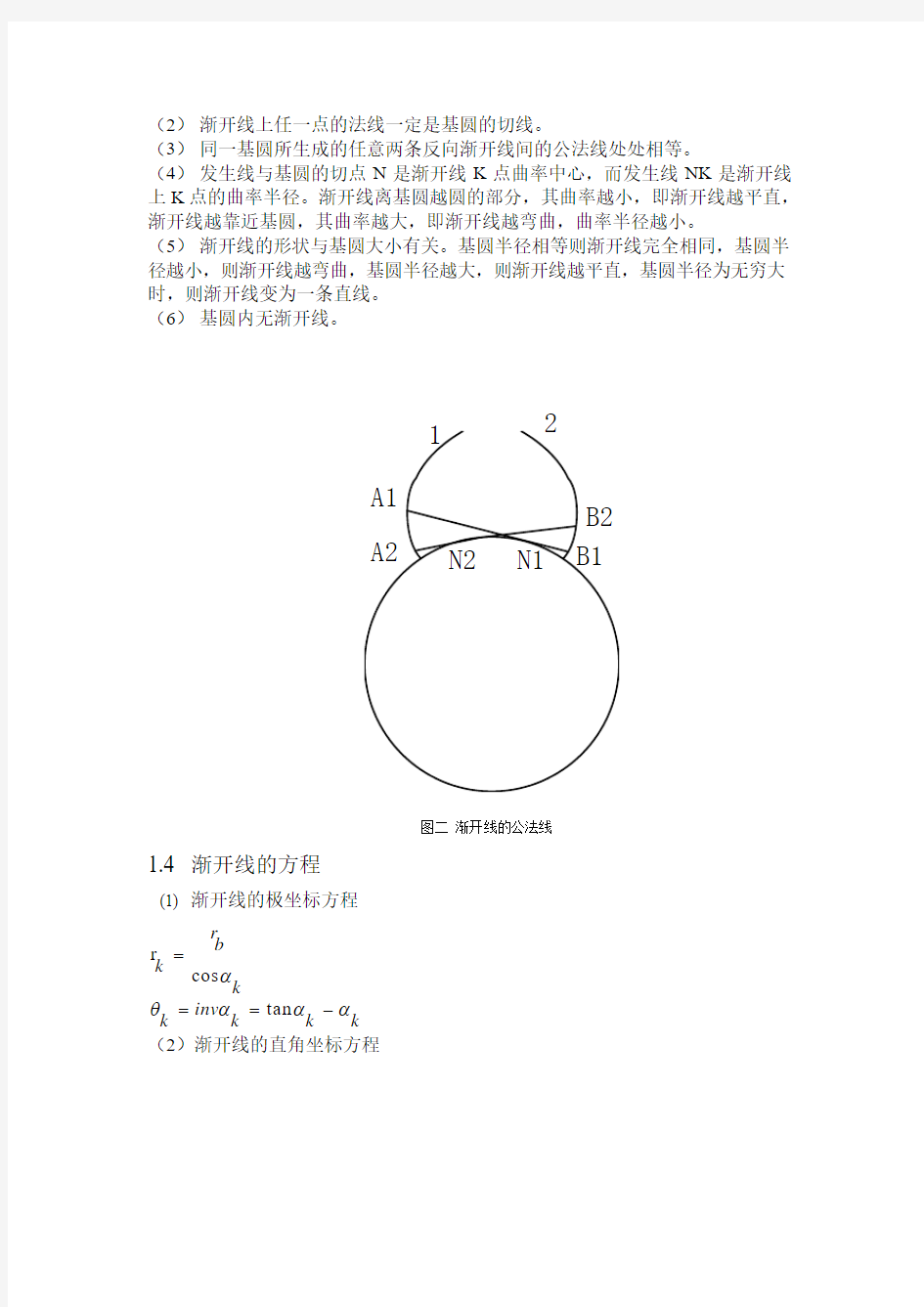

(3) 同一基圆所生成的任意两条反向渐开线间的公法线处处相等。

(4) 发生线与基圆的切点N 是渐开线K 点曲率中心,而发生线NK 是渐开线上K 点的曲率半径。渐开线离基圆越圆的部分,其曲率越小,即渐开线越平直,渐开线越靠近基圆,其曲率越大,即渐开线越弯曲,曲率半径越小。

(5) 渐开线的形状与基圆大小有关。基圆半径相等则渐开线完全相同,基圆半径越小,则渐开线越弯曲,基圆半径越大,则渐开线越平直,基圆半径为无穷大时,则渐开线变为一条直线。 (6) 基圆内无渐开线。

A1A2

B1

B2N1

N2

12

图二 渐开线的公法线 1.4 渐开线的方程 (1) 渐开线的极坐标方程

k k k inv k k

b r k

αααθ

α

-===tan cos r

(2)渐开线的直角坐标方程

α

θα

α

θcos cos cos sin x b r k

inv y b r =

==

图三

1.5 基于MATLAB 的渐开线齿轮齿廓建模 (1)程序流程图:

输入ra,m,z,x,alpha

将每个齿形视为三

部分求出每部分极

角范围

采用极坐标分别绘

制每段齿形

采用循环绘制Z个

齿

(2)源程序

function y=getinvolute(ra,m,z,x,alpha)

rb=m*z*cosd(alpha)/2;

for theta=0:0.1:2*pi

polar(theta,rb);

end

hold on

alpha1=acos(rb/ra);

theta1=tan(alpha1)-alpha1;

for i=0:z

for alpha2=0:0.01:alpha1

theta2=tan(alpha2)-alpha2;

rx=rb/cos(alpha2);

polar(theta2+2*i*pi/z,rx);

end

end

hold on

faib=(pi+4*x*tand(alpha))/z+2*(tand(alpha)-alpha/180*pi); x1=ra*cos(theta1);

y1=ra*sin(theta1);

x2=ra*cos(faib-theta1);

y2=ra*sin(faib-theta1);

k=(y2-y1)/(x2-x1);

b=y1-k*x1;

for i=0:z

for theta3=theta1:0.001:(faib-theta1)

rzx=b/(sin(theta3)-k*cos(theta3));

polar(theta3+2*i*pi/z,rzx);

hold on

end

end

for i=0:z

for alpha4=0:0.01:alpha1

theta4=faib-(tan(alpha4)-alpha4);

rx2=rb/cos(alpha4);

polar(theta4+2*i*pi/z,rx2);

end

end

hold on

axis tight

end

(3)渐开线生成实例

利用程序绘制的齿数为20,齿顶圆半径为22,模数为2,变位系数为0,20的齿轮齿廓曲线如下:

压力角为

二.渐开线标准直齿圆柱齿轮的基本参数及几何计算

2.1 齿轮的基本参数

h,径向间隙齿轮的基本参数为:齿数Z,模数m,压力角α,齿顶高系数*

a

系数*c,根据上述基本参数可推算出齿轮的几何尺寸。

(1)齿数Z

齿数Z即齿轮齿的数目,它是根据齿轮传动的转速比要求选定的。

(2)模数m

模数m是齿轮尺寸计算的一个主要参数。对于齿数相同的齿轮,若模数越

大,则轮齿及齿间的尺寸相应加大。需要注意的是,齿轮模数已经标准化。

(3)压力角α

渐开线齿廓上各点的压力角是不等的,通常所说的压力角是指齿轮分度圆上的压

力角α。压力角的大小对齿轮的轮齿强度及传动力的大小均有影响。

2.2 啮合齿轮副相关参数

(1)啮合线

一对齿廓啮合时,两齿廓啮合接触点的轨迹称作啮合线。还要明确的是,当一对齿廓啮合时,两齿廓啮合点的实际轨迹—实际啮合段。

(2)节圆和啮合角

啮合线和两轮中心连线的交点称为节点P,通过节点P,分别以两齿轮的中

心与P的连线为半径所作的圆称作节圆。节圆实际上就是啮合过程中作纯滚动

的圆。节圆是在啮合传动时存在的,对于单个齿轮,并不存在节圆仅有分度圆。

2.3 渐开线变位齿轮的原理及参数

(1)变位齿轮原理

用范成法加工齿轮,齿条刀具的中线和齿坯的分度圆相切时,加工出来的齿轮称为标准齿轮,若其它条件不变,仅使齿坯的分度圆不再与刀具的中线相切

(变成分离或相交),这样加工出来的齿轮称为变位齿轮。

刀具中线与齿坯分度圆切线的距离称为变位量,其值用xm表示,x为变位系数,变位系数即变位量与模数的比值。

刀具中线移远齿轮坯中心,即齿条刀具中线与被加工齿轮的分度圆分离时,称正变位,x为正值,所切出来的齿轮为正变位齿轮。对于正变位齿轮来说,

d=)不变。切齿时,由于模数m,齿数Z与标准齿轮一样,所以其分度圆(mZ

节线仍与分度圆相切作纯滚动,这样,节圆就是分度圆,所以分度圆的压力角仍20。但正变位齿轮的分度圆齿厚s增大,齿间减小,齿根变宽,齿顶变窄。为?

另外,由于刀具在变位后,节线到齿顶的高度减小,所以被切齿轮的齿根高也就

减小,这种正变位齿轮的根圆半径增大了。当然,此时的齿顶高要比标准齿轮的

齿顶高增大一些,其外径也比标准齿轮的外径大一些。刀具中线移近齿轮坯中心

时,即齿条刀具中线与被加工齿轮的分度圆相交时,称为负变位,x为负值,所

切出来的齿轮为负变位齿轮。它与正变位齿轮的情况正好相反,分度圆齿厚减小,

齿间增大,齿根变窄,齿顶变宽,由于刀具节线到齿顶的高度加大,故被切齿轮

齿根高增大,齿轮根圆半径减小,而齿顶高要比标准齿顶高减小一些,其外径也

比标准齿轮外径小一些。

变位齿轮与标准齿轮比较示意图

(2)变位齿轮传动的类型

根据两个相互啮合的变位齿轮的变位系数之和,变位齿轮传动可分为下

列两个类型,高度变位齿轮传动和角度变位齿轮传动。 高度变位齿轮传动:其变位系数和为02

1

=+=∑

x x x ,即2

1

x

x -=,

又称等移距变位,采用高度变位的主要目的在于:避免根切,减小机构的主要尺寸和重量,改善齿轮副的磨损情况,以及提高其承载能力。 由于啮合副中的小齿轮采用正变位(01>x ),当其齿数比1

2

/z

z u =的值一定时,可以使小齿轮的齿数min

1

z

z <而不产生根切现象,从而可以减小

齿轮的外形尺寸和重量。同时由于小齿轮采用正变位,其齿根厚度增大,齿根的最大滑动率减小,故可改善磨损情况和提高承载能力。

采用高度变位虽可改善行星齿轮传动的性能,但有一定的限度,故在行星齿轮传动中较为广泛的采用的是角变位传动。

角度变位齿轮传动:角度变位齿轮传动或称不等移距齿轮传动,其变位系

数和02

1

≠+=∑

x x x 。当0>∑

x 时,称为正传动,当0<∑

x 时,称为负

传动,采用较多的是正传动。 采用角度变位正传动的目的在于:凑中心距,避免齿轮根切,减小齿轮机构尺寸,减少齿面磨损,提高承载能力,还有避免干涉等。

由于采用正变位可以使齿轮副中的小齿轮齿数min

1

z

z <而不产生根切,从

而可使机构的尺寸减小,由于啮合齿轮副中的两齿轮均可采用正变位,即

01

>x ,02

>x ,从而增大其啮合角和轮齿齿根厚度,这样可改善其耐磨性,

提高其承载能力。此外,只要适当选取变位系数,可获得齿轮副的不同啮合角,从而配凑它们的中心距。

2.4 内啮合齿轮传动

内啮合齿轮传动是一个内齿轮与一个外齿轮进行啮合传动,标准内啮合齿轮传动的外齿轮的尺寸计算与计算外啮合齿轮传动的齿轮一样,而内齿轮有些不同,变位内啮合齿轮传动,不仅内齿轮尺寸计算不同,外齿轮的尺寸计算也与外啮合齿轮传动的齿轮尺寸计算不同。 (1)标准直齿内齿轮

标准直齿内齿轮的几何尺寸参数,与标准外齿轮相比较,有以下几个不同点: 1.内齿轮的齿厚相当于外齿轮的齿间,而其齿间相当于外齿轮的齿厚,所以内齿轮的轮齿形状与具有相同参数(m,α,Z )的外齿轮的齿槽形状一样,而其齿槽相状与该外齿轮的轮齿形状一样。

2.内齿轮的齿顶圆和齿根圆的位置与外齿轮相反,齿顶圆半径2a r 小于齿根圆半径2f r 。

3.为了保证在齿顶高范围内的齿廓曲线全部为渐开线,内齿轮的齿顶圆必须大于基圆。否则,由于基圆内无渐开线,将造成齿顶部分有一段为非渐开线齿廓,这就不能保证正确啮合传动。为此应使:2

2

b a r r ≥或αcos 22r h r a a ≥-

αααc o s 1*2

22

*2

)c o s 1(2

2c o s 2

2*2

22

-≥≥-≥-a h Z m

a h mZ mZ m a h mZ

(2)内啮合齿轮传动的特点

1.内啮合齿轮传动时,小齿轮放在内齿轮里面,所以两轮中心1O 及2O 均在啮合节点P 的同侧,两轮中心距为:

)1

2(2

1

2Z Z m r r a -=

-= 因而,内啮合齿轮传动机构尺寸比较小。但由于小齿轮1Z 常是悬臂结构,故刚性较差。

2.内啮合齿轮传动的啮合线同样是过节点P 而切于内外两齿轮基圆的直线。

3.因内啮合齿轮传动的两轮回转方向相同,所以相对角速度减小,使齿廓间的相对滑动速度小于外啮合齿廓间的相对滑动速度。所以,内啮合齿轮传动磨损较轻。

4.内啮合齿轮传动的正确啮合条件,除基节2

1

P b b P

=以及重迭系数

ε>1外,还

有另一啮合条件,即要求两齿轮的基圆必须相交。因为只有这样,才能有两基圆的公切线—啮合线,保证啮合角'

α>0。如果两基圆相切于一点,则啮合角'

α=0,

如果小齿轮基圆在内齿轮基圆以内,则无公切线,啮合角将为负值,不能保证正确啮合,因此必须避免。当小齿轮齿数和内齿轮齿数相差很少时,则容易产生基圆不相交的情况。

2.5 内啮合传动中的干涉

(1)渐开线干涉

啮合传动中,当内齿轮齿顶超过齿轮啮合理论极限点1N 时,便产生渐开线干涉。这与外齿轮副的渐开线干涉在本质上是相同的。 1.传动时不产生渐开线干涉的条件 2

1PB PN ≥

因为:

)

2

t a n '

(t a n c o s 2

22

222'

t a n c o s 2

1t a n 1

1a mz

N B PN PB mz

b r PN α

ααααα-=-===

则:)'

tan /2tan 1(21ααa z z -≥

式中'

α为啮合角,2

2arccos

2

a r

b r

a =α

为内齿轮齿顶压力角

由以上各式可知:在2z 为一定的情况下,只要1z 大于一定值,干涉就不会发生,在渐开线少齿差内啮合传动中,由于1z 大于不发生渐开线干涉的极限值。所以这个条件就无需检验。

对于非变位齿轮传动时,则应满足:

2)/2

(42s i n 122)/2

(42s i n 212

m a h z m a h z z --≥αα 式中:α为齿形角

2

a h

为内齿轮的齿顶高

m 为模数

2.用插齿刀加工内齿轮时,这时插齿刀代替了小齿轮,若出现渐开线干涉,内齿轮便产生范成顶切。不产生范成顶切的条件是:

02sin )0*

0(4)tan '

02

(tan 0)'2tan 2(tan 2≥-+-+-α

ααααx a h z a a z

式中:

'02α为插齿刀加工内齿轮时的啮合角 *

a h

为插齿刀齿顶高系数

通常在加工内齿轮时,如能避免切入顶切现象,则范成顶切现象不会发生,一

般均不验算。

3.防止产生渐开线干涉的对策

通常采用加大齿形角,增大内齿轮和小齿轮的变位系数。 (2)内齿轮齿顶与外齿轮的齿根过渡曲线发生干涉

无论是用插齿刀,还是用齿轮滚刀加工外齿轮时,齿廓曲线不会是完全的渐开线,在齿根部分必定有一部分过渡曲线。如上图,(a )所示,用插齿刀加工外齿轮时,11B A 段为渐开线,1A 点以下为齿根部分为过渡曲线(此处为延长摆线)。

过渡曲线起始点1A 处的曲率半径为10ρ,内啮合齿轮传动时(如上图b ),要求

⌒1

'1

B A 段为渐开线,1'

A 处的曲率半径为10

ρ。欲使内齿轮齿顶不与外齿轮齿根的过渡曲线发生干涉,必须满足以下条件,即: 10

1ρρ≥

或以齿廓渐开线起始点半径表示,即:

1k r k r ≥

由上图(b ):

's i n '2t a n 2

21'212

1211ααρρ

a a

b r N N K N b r k r -=-=+=

故: 2

)'s i n '2t a n 2

(211ααa a b r b r k r -+= 由上图(a ):

10sin 100tan 0

001102

10210ααρρ

a a

b r KN N N b r k r +-=-=+=

而:

2)10sin 100tan 0

(210

ααa a b r b r k r +-+=

将1K r 及0K r 代入不等式,并化简整理后得:

0tan 010tan )01('

tan )12(2tan 2Z a Z Z Z Z Z a αααα-+≥-- 式中:2a α,0a α为内齿轮及插齿刀齿顶压力角; 10α为插齿刀插外齿轮时的啮合角 '

α为内齿轮与外齿轮的啮合角

由上图还可导出不发生这种过渡曲线干涉的内齿轮的最小顶圆半径min

2)(a r ,由于:

10'

sin '22

2min )2(ρα=--a b r a r 所以:

22

2)10'sin '(min

2b r a a r ++=ρα)

(

在所用刀具一定的情况下,如实际的内齿轮顶圆半径min

2

2

)(a a r r <,则将

发生这种过渡曲线干涉。

由于插齿刀齿顶高比正常齿高出一个齿底径向间隙的高度,故这种过渡曲线通常不会发生。

(3)外齿轮齿顶与内齿轮齿根过渡曲线干涉

如上图(a )所示,用插齿刀加工内齿轮时,齿廓上只有⌒

2

2

B

A 段为渐开线,2

A 点以下齿根部分为过渡曲线(此处为延长内摆线)。过渡曲起始点2A 处的曲率

半径为20

ρ,内啮合齿轮传动时(如上图b ),要求⌒

2

'

2

B

A 段为渐开线,2'

A 处的曲率半径为20ρ。欲使内齿轮齿顶不与外齿轮齿根的过渡曲线发生干涉,必须满足以下条件,即: 20

2ρρ

≤

或以齿廓渐开线起始点半径表示,即: 0

2k r k r ≤

由上图(a ):

20sin 200tan 0

002202

20220ααρρ

a a

b r K N N N b r k r +=+=+=

故: 2

)20sin 200tan 0

(220ααa a b r b r k r ++= 由上图(b ):

's i n '1t a n 1

'12122

2222ααρρ

a a

b r K N N N b r k r +=+=+=

而:

2)'s i n '1t a n 1

(222

ααa a b r b r k r ++=

将0K r 及2K r 代入不等式,并化简整理后得:

1tan 1'

tan )12(20tan )02(0tan 0Z a Z Z Z Z Z a αααα+-≥-+ 式中:1a α,0a α为外齿轮及插齿刀齿顶压力角; 20α为插齿刀插外齿轮时的啮合角 '

α为内齿轮与外齿轮的啮合角

由上图还可导出不发生这种过渡曲线干涉的内齿轮的最大顶圆半径max

1)(a r ,由于:

20'

sin '21

2max )1(ρα=+-a b r a r 所以:

21

2)20'sin '(max

1b r a a r ++-=ρ

α)

( 在所用刀具一定的情况下,如实际的内齿轮顶圆半径max

1

1

)

(a a r r >,则将

发生这种过渡曲线干涉。

由于插齿刀齿顶高比正常齿高出一个齿顶径向间隙的高度,故这种过渡曲线通常也不会发生。

(4)内齿轮齿顶与外齿轮齿顶在啮合时发生干涉—重迭干涉

若下图(a )所示,在内啮合齿轮传动中,当轮齿从位置Ⅰ转到Ⅱ时,外齿轮逆时针转动1δ角,其齿廓的顶点由A0

点转至A 点,该点是内齿轮顶圆与外齿轮顶圆的交点(过此点后两齿廓就不再啮合),而内齿轮按传动比转动2δ角,其齿廓的顶点B0转至B 点。由于B 点

比A 点超前,故两齿廓已经脱开,这就不会发生两齿轮齿顶干涉。但是,如图(b ),所示,当轮齿从位置Ⅰ转到Ⅱ时,由于B 点比A 点落后,故出现两齿廓交叉的情况,这就必然发生两齿轮齿顶干涉。这种干涉现象称作重迭干涉。重迭干涉是内齿轮传动中的主要干涉形式之一。当出现重迭干涉时,两齿轮将卡住不动。

由下图可求出验算重迭干涉的条件式。

外齿轮齿廓从啮合位置Ⅰ转过1δ角,内齿轮相应转过2δ角:

1

'

112

112

a inv inv Z

Z αα?δδ

δ

+-==

若满足下式条件,则不产生重迭干涉:

2

2'

2?ααδ≥-+a inv inv 综合以上三个式子,经整理后则得齿顶不产生重迭干涉的条件为:

0'

)1

2()22(2)11(1≥-++-+α?α?αinv Z Z a inv Z a inv Z 1

?及2

?

可由△A O O 21按余弦定理求得:

2

'221

2'221cos 2

1'22

1

2'221cos 1

a r

a a r a a r a r

a a r a a r ---=---=?? 根据分析可知,当内外齿轮的齿数差(1

2

Z Z Z p

-=)太小(即所谓少齿差传

动)时,容易引起这种干涉。

(5)径向干涉

在装配内齿轮传动机构时,有时只能沿内齿轮的轴向把外齿轮装配到与内齿轮相啮合的位置,而不能沿内齿轮径向装配,出现这种情况就是所谓的径向干涉。为了不产生这种径向干涉,两齿轮齿廓在B1点啮合终了之后,小齿轮齿顶到达A 点前的任意位置上,都必须使BF D A <',现假定小齿轮与内齿轮在P 点啮合,由此处计,小齿轮转过δ角,则内齿轮转过i

δ角(i 为传动比),于是:

()[][]

()??

?

???-+=??????-+=--=--=)(sin sec sin )(sin sec sin 2

'

2

1

2

'

2

'

1

1

1

'

11

'

a a

b a a a a b a a inv inv i

i r inv inv i r BF inv inv r inv inv r D A ααδαααδααδαααδ为了不产生径向干涉,必须满足B F D A <'

的条件,即:

0)'

1

sin(1

sec )'

2

sin(2

sec )(≥+--+-=αα

δα

αα

δ

αδinv a inv a inv a inv i

a i f

如果)(δf 的最小值能使上式成立,那么δ为一切值时,上式均成立。

0)'

1

cos(1

sec )'

2

cos(

2

sec )(=+--+-=αα

δα

αα

δ

α

δ

δinv a inv a inv a inv i

a d df

消去δ角,得出不产生径向干涉的条件式为:

()0

'2

1

21/21

2

)

1

cos /2

(cos 1sin 12'

12

)

2

/1(12

)2cos /1

(cos 11sin

≥-+----

-+---??

?

??

??

?

α

α

α

α

ααα

α

inv a inv Z Z a a Z Z

inv a inv Z Z a a

只有在渐开线少齿差结构设计中,无法采用轴向装配外齿轮时,才需进行径向干涉验算。

(6)内齿轮传动的负啮合现象(0'

<α)

欲保证内齿轮与外齿轮正确啮合,必须使啮合角0'>α,因为只有这样,才能使两齿轮基圆相交,形成一条公切线—啮合线。 内啮合齿轮传动的啮合角为:

αααt a n )

(21

212'Z Z x x i n v i n v --+

=

当12x x >时,啮合角αα>';当12x x <时,往往会使0'<α,欲使0'≥α,则应: )(t a n 2Z 2112x x i n v

Z -+≥αα

或:

)(t a n 21212Z Z i n v

x x --

≥-α

α 产生负啮合现象时,会使两齿轮齿顶干涉。所以必须使啮合角'α为正值。

(7)内啮合传动的重迭系数1>ε

重迭系数ε为实际啮合线段21B B (下图所示)与基节b P 之比,即:

b

b p P

B P B p B B 2121+=

=

ε 而

'

2'22'

'111c o s )

s i n (c o s )

s i n (ααααααa a a a r P B r P B -=

-=

代入后得: [])t a n (t a n )t a n (t a n 21

'22'11ααααπ

ε---=

a a Z Z 当确定内齿轮传动中的变位系数1x 及2x 时,会出现1<ε的情况,这就破坏了轮齿啮合传动的连续性,为此必须重新验算是否满足下式:

[]1)t a n (t a n )t a n (t a n 21

'22'11>---=ααααπ

εa a Z Z

(2)渐开线干涉

啮合传动中,当内齿轮齿顶超过齿轮啮合理论极限点1N 时,便产生渐开线干涉。这与外齿轮副的渐开线干涉在本质上是相同的。 4.传动时不产生渐开线干涉的条件 2

1PB PN ≥

因为:

)

2

t a n '

(t a n c o s 2

22

222'

t a n c o s 2

1t a n 1

1a mz

N B PN PB mz

b r PN α

ααααα-=-===

则:)'

tan /2tan 1(21ααa z z -≥

式中'

α为啮合角,2

2arccos

2

a r

b r

a =α

为内齿轮齿顶压力角

由以上各式可知:在2z 为一定的情况下,只要1z 大于一定值,干涉就不会发生,在渐开线少齿差内啮合传动中,由于1z 大于不发生渐开线干涉的极限值。所以

这个条件就无需检验。

对于非变位齿轮传动时,则应满足:

2)/2

(42s i n 122)/2

(42s i n 212

m a h z m a h z z --≥αα 式中:α为齿形角

2

a h

为内齿轮的齿顶高

m 为模数

5.用插齿刀加工内齿轮时,这时插齿刀代替了小齿轮,若出现渐开线干涉,内齿轮便产生范成顶切。不产生范成顶切的条件是:

02sin )0*

0(4)tan '

02

(tan 0)'2tan 2(tan 2≥-+-+-α

ααααx a h z a a z

式中:

'02α为插齿刀加工内齿轮时的啮合角

*

a h

为插齿刀齿顶高系数

通常在加工内齿轮时,如能避免切入顶切现象,则范成顶切现象不会发生,一

般均不验算。

6.防止产生渐开线干涉的对策

通常采用加大齿形角,增大内齿轮和小齿轮的变位系数。 (8)内齿轮齿顶与外齿轮的齿根过渡曲线发生干涉

无论是用插齿刀,还是用齿轮滚刀加工外齿轮时,齿廓曲线不会是完全的渐开线,在齿根部分必定有一部分过渡曲线。如上图,(a )所示,用插齿刀加工外齿轮

时,11B A 段为渐开线,1A 点以下为齿根部分为过渡曲线(此处为延长摆线)。过渡曲线起始点1A 处的曲率半径为10ρ,内啮合齿轮传动时(如上图b ),要求

⌒1

'1

B A 段为渐开线,1'

A 处的曲率半径为10

ρ。欲使内齿轮齿顶不与外齿轮齿根的过渡曲线发生干涉,必须满足以下条件,即: 10

1ρρ≥

或以齿廓渐开线起始点半径表示,即:

1k r k r ≥

由上图(b ):

's i n '2t a n 2

21'212

1211ααρρ

a a

b r N N K N b r k r -=-=+=

故: 2

)'s i n '2t a n 2

(211ααa a b r b r k r -+= 由上图(a ):

10sin 100tan 0

001102

10210ααρρ

a a

b r KN N N b r k r +-=-=+=

而:

2)10sin 100tan 0

(210

ααa a b r b r k r +-+=

将1K r 及0K r 代入不等式,并化简整理后得:

0tan 010tan )01('

tan )12(2tan 2Z a Z Z Z Z Z a αααα-+≥-- 式中:2a α,0a α为内齿轮及插齿刀齿顶压力角; 10α为插齿刀插外齿轮时的啮合角 '

α为内齿轮与外齿轮的啮合角

由上图还可导出不发生这种过渡曲线干涉的内齿轮的最小顶圆半径min

2)(a r ,由于:

10'

sin '22

2min )2(ρα=--a b r a r 所以:

22

2)10'sin '(min

2b r a a r ++=ρα)

(

在所用刀具一定的情况下,如实际的内齿轮顶圆半径min

2

2

)(a a r r <,则将

发生这种过渡曲线干涉。

由于插齿刀齿顶高比正常齿高出一个齿底径向间隙的高度,故这种过渡曲线通常不会发生。

(9)外齿轮齿顶与内齿轮齿根过渡曲线干涉

如上图(a )所示,用插齿刀加工内齿轮时,齿廓上只有⌒

2

2

B

A 段为渐开线,2

A 点以下齿根部分为过渡曲线(此处为延长内摆线)。过渡曲起始点2A 处的曲率

半径为20

ρ,内啮合齿轮传动时(如上图b ),要求⌒

2

'

2

B

A 段为渐开线,2'

A 处的曲率半径为20ρ。欲使内齿轮齿顶不与外齿轮齿根的过渡曲线发生干涉,必须满足以下条件,即: 20

2ρρ

≤

或以齿廓渐开线起始点半径表示,即: 0

2k r k r ≤

由上图(a ):

齿轮的基本参数和计算定律

87一基本参数 表示;α齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d 齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。 齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示; 齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。设z 为齿数,则根据齿距定义可,故。 齿轮不同直径的圆周上,比值不同,而且其中还包含无理数;π k也是不等的。α又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角 分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d表示。 表示,我国国家标准规定的标准压力角为20°α压力角:分度圆上的压力角简称为压力角,以

模数:分度圆上的齿距p对π的比值称为模数,用m表示,单位为mm,即。模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。 顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。顶隙有利于润滑油的流动。 表示;α齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高, 用 h 齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf 表示 标准齿轮: 标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。因此,对于标准齿轮有 模数和齿数是齿轮最主要的参数。 在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大; 模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚;

齿轮参数测定实验的结论与心得

第一篇、直齿圆柱齿轮参数的测定与分析实验 齿轮参数测定实验的结论与心得 直齿圆柱齿轮参数的测定与分析实验 一、实验目的 1.掌握应用普通游标卡尺和公法线千分尺测定渐开线直齿圆柱齿轮基本参数的方法。2.进一步巩固并熟悉齿轮各部分名称、尺寸与基本参数之间的关系及渐开线的性质。二、实验内容 测定一对渐开线直齿圆柱齿轮的基本参数,并判别它是否为标准轮。对非标准齿轮,求出其变位系数。三、实验设备和工具 1.一对齿轮(齿数为奇数和齿数为偶数的各一个)。2.游标卡尺,公法线千分尺。3.渐开线函数表(自备)。4.计算器(自备)。四、实验原理及步骤 渐开线直齿圆柱齿轮的基本参数有齿数Z、模数m、分度圆压力角α齿顶高系数h*a、顶隙系数C*、中心距α和变位系数x等。本实验是用游标卡尺和公法

千分尺测量,并通过计算来确定齿轮的基本参数。 1.确定齿数z齿数z可直接从被测齿轮上数出。2.确定模数m和分度圆压力角? 在图5-1中,由渐开线性质可知,齿廓间的公法线长度 与所对应的基圆弧长 相等。根据这一性质,用公法线千分尺跨过n个齿,测得齿廓间公法线长度为Wn′,然后再跨过n+1个齿测得其长度为 由图5-1可知 。 式中,Pb为基圆齿距, (mm),与齿轮变位与否无关。 为实测基圆齿厚,与变位量有关。由此可见,测定公法线长度

和 后就可求出基圆齿距Pb,实测基圆齿厚Sb,进而可确定出齿轮的压力角?、模数m和变位系数x。因此,准确测定公法线长度是齿轮基本参数测定中的关键环节。 图5-1 公法线长度测量 (1)测定公法线长度 和 首先根据被齿轮的齿数Z,按下列公式计算跨齿数。 式中—压力角;z —被测齿轮的齿数 我国采用模数制齿轮,其分度圆标准压力角是20°和15°。若压力角为20°可直接参照下表确定跨齿数n。 公法线长度测量按图5—1所示方法进行,首先测出跨n个齿时的公法线长度。测定时应注意使千分尺的卡脚与齿廓工作段中部附近相切,即卡脚与齿轮两个渐开线齿面相切在分度圆附近。为减少测量误差,

渐开线标准齿轮的基本参数和几何尺寸

(1)斜齿轮的基本参数 1)螺旋角,斜齿轮的齿廓曲面与其分度圆柱面相交的螺旋线的切线与齿轮轴线之间所夹的锐角,又称为斜齿轮分度圆柱的螺旋角,有左右旋之分,也有正负之别。 2)法面模数与端面模数的关系 m n = m t cosβ 3)法面压力角与端面压力角的关系 tanα n = tanαt cosβ (2)斜齿轮的几何尺寸计算 斜齿轮的几何尺寸是按其端面参数来进行计算的。(表10-5 斜齿圆柱齿轮的参数和几何尺寸的计算公式)。 2.一对斜齿轮的啮合传动 (1)正确啮合的条件 一对斜齿轮的正确啮合的条件,除两个轮的模数及压力角应分别相等外,它们的螺旋角还必须相匹配,以保证两轮在啮合处的齿廓螺旋角相切。因此,一对斜齿轮正确啮合的条件为: 1)两轮的螺旋角对于外啮合,应大小相等,方向相反,即β1=-β2;对于内啮合,应大小相等,方向相同,即β1=β2。 2)两轮的法面模数及压力角应分别相等,m n1 = m n2,αn1 = αn2。又因相互啮合的两轮的螺旋角的绝对值相等,故其端面模数及压力角也分别相等,即m t1= m t2,αt1=αt2。 (2)斜齿轮传动的中心距 a = r1+ r2 = m n(z1 + z1)/(2cosβ)

(3)斜齿轮传动的重合度 斜齿轮传动的总重合度εγ为其端面重合度εα与轴面重合度εβ的两部分之和,即 εγ = εα + εβ 其中:εα是用其端面参数并按直齿轮重合度的计算公式来计算的;而εβ = B sinβ/(πm n) 。 3.斜齿轮的当量齿轮和当量齿数 (1)斜齿轮的当量齿轮,是指与斜齿轮法面齿形相当的直齿轮。即以斜齿轮的法面参数m n、α n、 h an*及c n*为参数,以z v ( z v = z/cos3β)为齿数所构造的直齿轮。该直齿轮的齿形就是相当该斜齿轮的法面齿形。 (2)斜齿轮的当量齿数:z v = z/cos3β。 4.斜齿轮传动的主要优缺点 优点: 1)啮合性能好。其每对轮齿进入啮合和脱离啮合都是逐渐进行的,因而传动平稳、噪声小,所以啮合性能较好。同时这种啮合方式也减小了制造误差对传动的影响。 2)重合度大。这样就降低了每对轮齿的载荷,从而提高了齿轮的承载能力,延长了齿轮的使用寿命,并使传动平稳。 3)结构紧凑。斜齿标准齿轮不产生根切的最少齿数较直齿轮少。因此,采用斜齿轮传动可以得到更加紧凑的结构。 缺点:在运转时会产生轴向推力 5.交错轴斜齿轮传动 (1)交错轴斜齿轮传动的正确啮合条件为: 1) m n1 = m n2 , αn1= αn2 ; 2)Σ =|β1|±|β2|。

精密、超精密圆柱渐开线齿轮的加工方法

第17卷 第2期 2009年2月 光学精密工程 Optics and Precision Engineering Vol.17 No.2 Feb.2009 收稿日期:2008205222;修订日期:2008207210. 基金项目:国家863高技术研究发展计划资助项目(No.2008AA042506) 文章编号 10042924X (2009)022******* 精密、超精密圆柱渐开线齿轮的加工方法 王立鼎1,2,凌四营1,马 勇1,王晓东1,2,娄志峰1 (1.大连理工大学精密特种加工及微系统教育部重点实验室高精度齿轮研究组,辽宁大连116023; 2.大连理工大学微纳米技术及系统辽宁省重点实验室,辽宁大连116023) 摘要:研究了精密、超精密圆柱渐开线齿轮的加工方法。分析比较了锥形砂轮磨齿、蝶形砂轮磨齿、大平面砂轮磨齿、蜗杆砂轮磨齿和成形砂轮磨齿的工作原理及当前国内外精密、超精密圆柱渐开线齿轮的加工现状。探讨了ISO1328:1997标准中2级以上精度超精密齿轮的加工。最后,指出大平面砂轮磨齿机Y7125有着结构简单、传动链刚度高、磨齿精度高等优点,具有较大的改装空间。通过一系列的研究工作,有可能将其改装精化成磨削超精密圆柱渐开线齿轮的加工母机,实现2级到1级精度超精密齿轮的加工。1级精度超精密齿轮的研制成功,可提高齿轮的传递基准,从而可提高齿轮制造的技术水平。 关 键 词:圆柱渐开线齿轮;超精密齿轮;磨齿原理;精密加工中图分类号:T H132.413 文献标识码:A P rocessing m ethods of precision and u ltra 2precision cylindrical involute gear WAN G Li 2ding 1,2,L IN G Si 2ying 1,MA Y ong 1,WAN G Xiao 2dong 1,2,LOU Zhi 2feng 1 (1.Hi g h 2p recision Gear Research Grou p ,Key L aboratory f or Precision &N on 2t ra ditional and M ico S ystem M achining of the Ministry of Education ,Dalian University of Technology ,Dalian 116023,China; 2.Key L aboratory f or M ico/N ano Technolog y an d S ystem of L i aoni n g Provi nce , D ali an U ni versit y of Technolog y ,D ali an 116023,Chi na ) Abstract :In order to enhance technological level of gear manufact uring comp rehensively ,t he p rocess 2ing met hods of precision and ult ra 2precision cylindrical involute gears were researched.The work prin 2ciples of several gear 2grindings and machining stat uses of ult ra 2p recision cylindrical involute gears were analyzed and compared.Then ,machining of ult ra 2p recision gear above quality 2(ISO1328:1997)was p robed.Finally ,t he gear grinder Y7125wit h big plan wheel provided wit h t he advantages of st reamline st ruct ure ,high rigidity of t ransmission chain ,high accuracy of gear 2grinding and much room to modify was pointed.Research result s show t hat t he grinder Y7125is probably to be a master grinder of ult ra 2p recision cylindrical involute gear to produce ult ra 2precision gear from quality 2to quality 1.The develop ment of ult ra 2precision wit h quality 1can enhance t he gear normal and techno 2logical level of gear manufact uring. K ey w ords :cylindrical involute gear ;ultra 2precision gear ;principle of gear 2grinding ;precision machining

齿轮各参数计算公式

模数齿轮计算公式: 名称代号计算公式 模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z 齿数z z=d/m=πd/p 分度圆直径 d d=mz=da-2m 齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π 齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶高ha ha=m=p/π 齿根高hf hf=1.25m 齿高h h=2.25m 齿厚s s=p/2=πm/2 中心距 a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数k k=z/9+0.5 公法线长度w w=m[2.9521(k-0.5)+0.014z]

13-1 什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角=20°处的半径r和曲率半径ρ的大小。 13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少? 13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动? 13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角 =20°。若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C 是多少? 13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角=20°,正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。 13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。现要求设计一个大齿轮与其相啮合,传动的安装中心距a=145 mm,试计算这对齿轮的主要参数及大齿轮的主要尺寸。 13-8 某标准直齿圆柱齿轮,已知齿距p=12.566 mm,齿数z=25,正常齿制。求该齿轮的分度圆直径、齿顶圆直径、齿根圆直径、基圆直径、齿高以及齿厚。 13-9 当用滚刀或齿条插刀加工标准齿轮时,其不产生根切的最少齿数怎样确定?当被加工标准齿轮的压力角 =20°、齿顶高因数h a*=0.8时,不产生根切的最少齿数为多少? 13-10 变位齿轮的模数、压力角、分度圆直径、齿数、基圆直径与标准齿轮是否一样? 13-11 设计用于螺旋输送机的减速器中的一对直齿圆柱齿轮。已知传递的功率P=10 kW,小齿轮由电动机驱动,其转速n l=960 r/min,n2=240 r/min。单向传动,载荷比较平稳。 13-12 单级直齿圆柱齿轮减速器中,两齿轮的齿数z1=35、z2=97,模数m=3 mm,压力=20°,齿宽b l=110 mm、b2=105 mm,转速n1=720 r/min,单向传动,载荷中等冲击。减速器由电动机驱动。两齿轮均用45钢,小齿轮调质处理,齿面硬度为220-250HBS,大齿轮正火处理,齿面硬度180~200 HBS。试确定这对齿轮允许传递的功率。 13-13 已知一对正常齿标准斜齿圆柱齿轮的模数m=3 mm,齿数z1=23、z2=76,分度圆螺旋角β=8°6′34″。试求其中心距、端面压力角、当量齿数、分度圆直径、齿顶圆直径和齿根圆直径。 13-14 图示为斜齿圆柱齿轮减速器 1)已知主动轮1的螺旋角旋向及转向,为了使轮2和轮3的中间轴的轴向力最小,试确定轮2、3、4的螺旋角旋向和各轮产生的轴向力方向。 2)已知m n2=3 mm,z2=57,β2=18°,m n3=4mm,z3=20,β3应为多少时,才能使中间轴上两齿轮产生的轴向

齿轮范成原理及参数测定(精)

实验三齿轮范成原理及参数测定 一、目的: 1.掌握用范成法制造渐开线齿轮的基本原理,观察齿廓形成过程。 2.了解渐开线齿轮产生根切现象的原因和避免根切的方法。 3.分析比较标准齿轮和变位齿轮的异同点。 4.掌握用游标卡尺测定变位齿轮参数的方法。井熟悉变位齿轮上各个参数之间的关系。二、设备和工具 1.齿轮范成仪;2.剪刀、自备圆规、三角板、红兰铅笔、小刀、游标卡尺、齿轮模型三、齿轮范成原理和方法 范成法是利用一对齿轮互相啮合时其共轭齿廓互为包络线的原理来加工轮齿的。加工时其中一轮为刀具,另一轮为轮坯,它们保持固定的角速比传动,安全和一对真正的齿轮互相啮合传动一样,同时刀具沿轮坯的齿宽方向作切削运动,这样制得的齿轮的齿廓就是刀具刀刃在各个位置的包络线。若用渐开线作为刀具齿廓,则其包络线亦为渐开线。由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿轮范成仪来实现轮坯与刀具间的传动过程,并用铅笔将刀具刀刃的各个位置记录在绘图纸上,这样就清楚地观察到齿廓范成的过程。 齿轮范成仪所用刀具模型为齿条插刀,仪器构造如图: 圆盘1绕其芯轴0转动,在圆盘的后面装了一个齿轮与横拖板2上的齿条啮合传递运动,横拖板可以沿水平方向左右移动,通过齿条、齿轮的啮合带动圆盘转动,在横拖板上通过

螺钉固定了一个齿条刀具模型3,齿条插刀的参数是:压力角a=20·;齿顶高 系数h*a=1;径向间隙系数C*=0.25;模数:m=lOmm。 四、范成法实验步骤 1.将图纸剪成与圆盘1大小相等的圆形图纸,再将圆形图纸中心剪出一圆洞,然后将带有圆洞的圆形图纸套在芯轴上,将压板螺母5旋紧压紧图纸。 2.三等分圆形图纸,把图纸划分为三个相等的区域,根据已知的刀具基本参数α、m、* h、C*和被加工齿轮的齿数Z(标准齿轮Z=17;负变位齿轮Z=17;正变位齿轮Z=17)。将 a 被加工的标准齿轮的基圆、齿根圆、齿顶圆及分度圆求出画在图纸的相应区域内,井将有关数据填在实验报告有关栏目内。 3.将代表轮坯的圆形图纸压在范成仪上,将代表标准齿轮的“轮坯”旋人工作位置,调节刀具中线,使其与被加工齿轮的分度圆相切。 4.开始“切制”齿廊,此时可先移动横拖板,将刀具推至范成仪的一端,使齿条刀具的齿廓退出“轮坯”的齿顶圆,然后开始向另一端缓慢移动。当齿条刀具“切人”轮坯时,每移动一个不大的距离,即在代表轮坯的图纸上用铅笔沿刀具轮齿描下其位置,此时应注意铅笔的落笔方向必须始终保持一致,描好一次后,再移动一个距离,重复上述工作,直至横拖板移向另一端,图纸上形成一至二个完整的轮齿齿形为止,描画的过程中应注意齿廓形成过程。 5.范成仪“切制”正、负变位齿轮时,其变位系数均取X=0.5(即:正变位取X=+0,5,负变位取X=—0.5),按变位齿轮几何尺寸计算公式重新计算上述四个圆(分度圆、齿顶圆、齿根圆、基圆),井将它们画在图纸相应位置上,重新调整刀具,即调节螺钉4,使刀具中心线对准与分度圆相切的位置,然后按正、负变位的不同要求向前或向后平行移动刀具,对好刀后,再用与切制标准齿轮的同样方式移动横拖板,加工变位齿轮。 五、齿轮参数测定的原理与步骤 h、分度 1、说明一渐开线直齿圆柱齿轮的基本参数有:齿数Z、模数m、齿顶高系数* a 圆压力角α和变位系数)X等。而这些参数则可通过用游标卡尺测得的数据计算出来的。 2、基圆周节Pb和基圃齿厚Sb的测定: 先用游标卡尺的一对卡脚卡住k个齿,如图1所示k=2。使两个卡脚切于齿廓的工作

直齿渐开线齿轮画法.docx

齿轮传动是最重要的机械传动之一。齿轮零件具有传动效率高、传动比稳定、结构紧凑等优点。因而齿轮零件应用广泛,同时齿轮零件的结构形式也多种多样。根据齿廓的发生线不同,齿轮可以分为渐开线齿轮和圆弧齿轮。根据齿轮的结构形式的不同,齿轮又可以分为直齿轮、斜齿轮和锥齿轮等。本章将详细介绍用Pro/E创建标准直齿轮、斜齿轮、圆锥齿轮、圆弧齿轮以及蜗轮蜗杆的设计过程。 3.1直齿轮的创建 3.1.1渐开线的几何分析 Xbyl 通逍心刃果确定 χ≠y 图3-1 渐开线的几何分析 渐开线是由一条线段绕齿轮基圆旋转形成的曲线。渐开线的几何分析如图3-1所示。线段S绕圆弧旋转,其一端点A划过的一条轨迹即为渐开线。图中点(x1,y1 )的坐标为:X仁r*cos(a ng),y仁r*s in (a ng) 。(其中r 为圆半径,ang 为图示角度)

对于Pro/E关系式,系统存在一个变量t, t的变化范围是0?1。从而可以通过( X1,y1 )建立( X,y )的坐标,即为渐开线的方程。 ang=t*90 s=(PI*r*t)/2 X1=r*cos(ang) y1=r*sin(ang) X=X1+(s*sin(ang)) y=y1-(s*cos(ang)) z=0 以上为定义在Xy 平面上的渐开线方程,可通过修改X,y,z 的坐标关系来定义在其它面上的方程,在此不再重复。 3.1.2 直齿轮的建模分析 本小节将介绍参数化创建直齿圆柱齿轮的方法,参数化创建齿轮的过程相对复杂,其中要用到许多与齿轮有关的参数以及关系式。 直齿轮的建模分析(如图3-2 所示): (1)创建齿轮的基本圆 这一步用草绘曲线的方法,创建齿轮的基本圆,包括齿顶圆、基圆、分度圆、齿根圆。并且用事先设置好的参数来控制圆的大小。 (2)创建渐开线

渐开线蜗杆、蜗轮的齿廓加工方法

渐开偏置蜗杆传动蜗轮轮齿的加工方法(共13页) 一汽解放汽车有限公司轿车分公司陈安久郑民田长春大学赵翼瀚 内容提要 前文所述的?型和Ⅱ型偏置渐开线蜗杆传动,它们的蜗杆和蜗轮都是渐开线齿形,蜗杆和蜗轮的齿廓都可以在通用机床上利用机床附件或简单工艺装备和普通刀具加工。本文通过实例介绍了在通用铣床上利用机床分度头加工渐开线偏置蜗轮齿廓的方法。 关键词: 蜗轮齿槽沟底线蜗轮齿槽沟底线斜角蜗轮齿槽沟底模数铣齿单角度铣刀格林森齿轮机床 偏置渐开线蜗杆传动的?型和Ⅱ型传动(见参考文献【4—1】、【4—2】),它们的蜗杆和蜗轮都是渐开线齿形,蜗杆和蜗轮的齿面都可以在通用机床上利用机床附件或简单工艺装备和普通刀具加工,工艺简单,易于制造,这就为这类传动的应用推广创造了有利条件。2003年后,作者曾在通用铣床上用分度头和单角度铣刀加工过多种类型车窗刮水器偏置蜗轮轮齿,本文将通过实例介绍这一加工方法。 (一)单向点啮合偏置蜗杆传动实例 长春一汽的一台格林森齿轮机床中的偏置锥蜗杆传动副的蜗轮轮体发生断裂,必须更换,如从美国该公司进口这套蜗轮副,其价格极其昂贵,因此,厂方决定突破垄断,用前述点啮合偏置蜗杆传动理论设计的蜗轮副替代,并自行制造。本文下面所述的传动实例,已在1999 年用文献【4—3】的方法制作完成,经多年使用验证是成功的。作者根据多年的实践认为,这一传动的蜗轮亦可利用分度头在普通通用铣床上加工。下面就来介绍这一方法。 1、格林森齿轮机床中损坏的锥蜗杆传动的基本参数为: 传动中心距a = 40.78 mm(图4—1) (a)(b)(c) 图4—1 蜗杆模数m z1≈3 mm 蜗杆头数Z1= 2 蜗轮齿数Z2 = 32 蜗轮齿圈外径D B2 = 153 mm 蜗轮齿圈内径D N2 = 108 mm 蜗杆齿段大端直径d a1b=41.6 mm 蜗杆齿段长度L = 40 mm 齿段小端端面至中心线的距离L0 = 22 mm 2 、替代用偏置渐开线蜗杆、蜗轮副(参看图4—1)的可用数据如下:——1——(1)蜗杆参数 取蜗杆头数Z1=2 蜗轮齿数Z2=32 蜗杆A1面齿形角λA1=22.5 0蜗杆T1面齿形角λT1=20 0(图4—1b)

标准齿轮参数通用计算汇总

标准齿轮模数尺数通用计算公式 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)×模数 分度圆直径=齿数×模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34×3.5 齿顶圆直径=(32+2)×4=136mm 分度圆直径=32×4=128mm 齿根圆直径=136-4.5×4=118mm 7M 12齿 中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)×7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法

Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。 头数越多,导程角越大。 5) 如何区分R(右旋)?L(左旋)? 齿轮轴垂直地面平放 轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。 6) M(模数)与CP(周节)的不同是什么? CP(周节:Circular pitch)是在分度圆上的圆周齿距。单位与模数相同为毫米。 CP除以圆周率(π)得M(模数)。 M(模数)与CP得关系式如下所示。 M(模数)=CP/π(圆周率) 两者都是表示轮齿大小的单位。 (分度圆周长=πd=zp d=z p/π p/π称为模数) 7)什么是「齿隙」? 一对齿轮啮合时,齿面间的间隙。 齿隙是齿轮啮合圆滑运转所必须的参数。 8) 弯曲强度与齿面强度的不同是什么? 齿轮的强度一般应从弯曲和齿面强度的两方面考虑。 弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。 9) 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好? 一般情况下,需要同时讨论弯曲和齿面的强度。 但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。最终,应该由设计者自己决定。 10) 什么是螺旋方向与推力方向? 轮齿平行于轴心的正齿轮以外的齿轮均发生推力。 各类型齿轮变化如下所示。

渐开线直齿圆柱齿轮参数的测定与分析

渐开线直齿圆柱齿轮参数的测定与分析 一、 实验目的 1.掌握测量渐开线直齿圆柱变位齿轮参数的方法。 2.通过测量和计算,进一步掌握有关齿轮各几何参数之间的相互关系和渐开线性质。 二、实验内容 对渐开线直齿园柱齿轮进行测量,确定其基本参数(模数m 和压力角α)并判别它是否为标准齿轮,对非标准齿轮,求出其变位系统X 。 三、实验设备和工具 1.待测齿轮分别为标准齿轮、正变位齿轮、负变位齿轮,齿数各为奇数、偶数。 2.游标卡尺,公法线千分尺。 3.渐开线函数表(自备)。 4.计算器(自备)。 四、实验原理及步骤 渐开线直齿圆柱齿轮的基本参数有:齿数Z 、模数m 、分度圆压力角α齿顶高系数h *a 、顶隙系数C *、中心距α和变位系数x 等。本实验是用游标卡尺和公法千分尺测量,并通过计算来确定齿轮的基本参数。 1.确定齿数Z 齿数Z 从被测齿轮上直接数出。 2.确定模数m 和分度圆压力角α 在图4-1中,由渐开线性质可知,齿廓间的公法线长度AB 与所对应的基圆弧长00ΒΑ相等。根据这一性质,用公法线千分尺跨过n 个齿,测得齿廓间公法线长度为W n ′,然后再跨过n +1个齿测得其长度为1+'n W 。 b b n b b n S nP W S P n W +='+-='+1,)1( n n b W W P '-'=+1 式中,P b 为基圆齿距,απcos b m P = (mm),与齿轮变位与否无关。 b S 为实测基圆齿厚,与变位量有关。由此可见,测定公法线长度n W '和1+'n W 后就可求出基

圆齿距P b ,实测基圆齿厚S b ,进而可确定出齿轮的压力角α、模数m 和变位系数x 。因此,齿轮基本参数测定中的关键环节是准确测定公法线长度。 图4-1 公法线长度测量 (1)测定公法线长度n W '和1+'n W 根据被齿轮的齿数Z ,按下式计算跨齿数: 5.0180+??=Z a n 式中:α —压力角;z —被测齿轮的齿数 我国采用模数制齿轮,其分度圆标准压力角是20°和15°。若压力角为20°可直接参照下表确定跨齿数n 。 公法线长度测量按图4—1所示方法进行,首先测出跨n 个齿时的公法线长度n W '。测定时应注意使千分尺的卡脚与齿廓工作段中部(齿轮两个渐开线齿面分度圆)附近相切。为减少测量误差,n W '值应在齿轮一周的三个均分位置各测量一次,取其平均值。

渐开线齿轮参数的测定

实验三渐开线齿轮参数的测定 一、概述 齿轮是最重要的传动零件之一。我们除了经常接触到齿轮的设计、制造工作以外,在进口设备测绘、零件仿制、设备维修及更新设计中还可能接触到齿轮的另一类工作,即齿轮参数测定。这项工作一般是指手头没有现成的图纸、资料,需要根据齿轮实物,用必要的技术手段和工具(量具、仪器等)进行实物测量,然后通过分析、推算,确定齿轮的基本参数,计算齿轮的有关几何尺寸,从而绘出齿轮的技术图纸。 渐开线直齿圆柱齿轮的基本参数有: (1)齿数(z); (2)模数(m); (3)压力角(α); (4)齿顶高系数(h a*); (5)顶隙系数(c*); (6)变位系数(x)。由于齿轮有模数制和径节制之分,有正常齿和短齿等不同齿制,以及标准齿轮和变位 齿轮的区别,压力角的标准值也有差异。所以,齿轮在实测工作中,有一定的难度。在测绘前,应作好一系列准备工作。例如,了解设备的生产日期、厂家、齿轮在设备传动中所处的部位等等,这是一项比较复杂的工作。 本次实验只要求学生对模数制正常齿(h a*=1, c*=0.25)渐开线直齿圆柱齿轮进行简单的测绘,从而确定它的基本参数,初步掌握齿轮参数测定的基本方法。 二、实验目的 (1)运用所学过的齿轮基本知识,掌握测定齿轮基本参数的方法。 (2)进一步巩固齿轮基本尺寸的计算方法,明确参数之间的相互关系和渐开线的有关性质。 三、实验用具 (1)待测齿轮:2 个。 (2)量具:游标卡尺、公法线长度千分尺。 四、实验步骤 1.齿数z 的确定 直接数出。 2.测定齿轮齿顶圆直径d a和齿根圆直径d f 齿轮齿顶圆直径d a 和齿根圆直径d f 可用游标卡尺测出。为了减少测量误差,同一测量值,应在不同位置上测量3 次(例:在圆周上每隔120o测一数据)然后取其算数平均值。 (1)齿轮为偶数时:d a 和d f 可用游标卡尺直接测出,如图3-1 所示。 (2)齿轮为奇数时:d a 和d f 须采用间接测量的方法,如图3-2 所示。先量出齿轮安装孔直径D,然后分别量出孔壁到某一齿顶的距离H1,和孔壁到某一 齿根的距离H2,同一数值在不同位置测量3 次,求出算数平均值。

渐开线齿轮全参数测量(实验)

实验四渐开线齿轮参数测量实验 一、实验目的 1、掌握用游标卡尺测定渐开线直齿轮基本参数的方法; 2、进一步熟悉齿轮的各部分尺寸、参数关系及渐开线的性质。 二、实验预习的容 1、渐开线的形成及特性; 2、齿轮的各部分名称、基本参数和尺寸计算。 三、实验设备和工具 1、被测齿轮; 2、游标卡尺; 3、计算器。 四、原理和方法 本实验要测定和计算的渐开线直齿圆柱齿轮的基本参数有:齿数z、模数m、分度圆压力角α、齿顶高系数h*、径向间隙系数c*、和变位系数x等。 1、确定模数m(或径节D p)和压力角α 要确定m和α,首先应测出基圆齿距p b,因渐开线的法线切于基圆,故由图4-1可知,基圆切线与齿廓垂直。因此,用游标卡尺跨过k个齿,测的齿廓间的公法线距离为w k毫米,再跨过k+1个齿,测的齿廓间的公法线距离为w k+1毫米。为保证卡尺的两个卡爪与齿廓的渐开线部分相切,跨齿数k应根据被测齿轮的齿数参考表4-1决定。 表4-1 齿数与跨齿数的对应关系 Z 12~18 19~27 28~36 37~45 46~54 55~63 64~72 73~81 K 2 3 4 5 6 7 8 9 图4-1齿轮参数测定原理 由渐开线的性质可知,齿廓间的公法线AB与所对应的基圆上圆弧ab长度相

等,因此得 (1)k b b w k p s =-+ 同理 1k b b w kp s +=+ 消去b s ,则基圆齿距为 1b k k p w w +=- 根据所测得的基圆齿距p b ,查表4—4可得出相应的m (或D p )和α。 因为cos b p m πα=,且式中m 和α都已标准化,所以可查出其相应的的模数m 和压力角α。 2、确定变位系数x 要确定齿轮是标准齿轮还是变位齿轮,就要确定齿轮的变位系数,因此,应按测得的数据代入下列公式计算出基圆齿厚b s 1111 ()(1)b k b k k k k k s w kp w k w w kw k w ++++=-=--=-- 得到b s 后,则可利用基圆齿厚公式推导出变位系数x ,因为, 2cos (2)2cos 2(2)cos cos 2 b b b b b r s s r inv r r m s xmtg r inv r s xtg m mz inv ααπαααπ αααα= +=++=++ 由此 cos 22b s zinv m x tg π α αα --= 式中 inv tg ααα=-,α为弧度。 3、确定齿顶高系数h *a 和径向间隙系数c * 当被测齿轮的齿数为偶数时,可用卡尺直接测得齿顶圆直径d a 及齿根圆直径d f 。如果被测齿轮齿数为奇数时,则应先测量出齿轮轴孔直径d 孔,然后再测量孔到齿顶的距离H 顶和轴孔到齿根的距离H 根。如图4-2所示,可得: 图4-2单齿数测量方法

渐开线齿轮的加工原理

课题渐开线齿轮的加工原理课型新授 授课日期授课 时数 总课 时数 教具 使用 课件 教学目标①了解齿轮的加工原理,掌握根切现象和最少齿数。②知道分度圆弦齿厚和 分度圆公法线长度的测量方法。 教学重点和难点重点:①了解齿轮的加工原理、最少齿数②分度圆公法线长度的测量方法。难点:①了解齿轮的加工原理 学情 分析 这节课内容比较重要,同学上课要认真听讲,概念要加强记忆 板书设计一、齿轮加工原理 二、根切现象 三、公法线长度和分度圆弦齿厚 教学后记

第1页 课前提问:1、标准直齿圆柱齿轮的几何尺寸计算公式? 2、直齿圆柱齿轮传动形式有哪些? 新授: 一.齿轮加工原理 齿轮的加工方法很多,如铸造、热轧、冲压、模锻及切削加工等。现介绍常用的两种切削加工原理。 方法 比较项目仿形法范成法 原理成形铣刀加工齿轮的啮合原理所用机器普通铣床专用插齿、滚齿和磨齿机床 加工特点逐齿切削的,且不连续,所 以精度差,效率低 加工是连续的,精度和效率 较高, 应用场合仅适用于单件生产和精度 要求不高的齿轮加工 批量和精度要求较高的场 合 二.根切现象 1、根切现象 成法加工渐开线标准齿轮时,如被切齿轮的齿数过少,刀具顶线就会超过啮合线 与被切齿轮基圆的切点N 1 ,刀刃将轮齿根部的渐开线齿廓切去,这种现象称为根切现象。 根切后轮齿弯曲强度降低,重合度减小,对传动很不利,因此应当避免根切。 2、最少齿数 成法加工渐开线齿轮时,是否产生根切取决于被切齿轮的齿数多少。我们把不产生根切现象的极限齿数称为最少齿数。

第2页用标准齿条刀具切制标准渐开线齿轮而不发生根切,被切齿轮的最少齿数为: Z min =2h a /sin2α 当α=20°, ha=1时, Z min =17; 当α=20°, ha=0.8时, Z min =14。 三.公法线长度和分度圆弦齿厚 齿轮在加工和检验中,常用测量公法线长度和分度圆弦齿厚的方法来保证齿轮的精度。 1.公法线长度 如图11-15所示,当检验直齿轮时,公法线千分尺的两卡脚跨过K个齿,两卡脚与齿廓相切于a、b两点,两切点间的距离ab称为公法线(即基圆切线)长度,用W表示。当α=20 °时,标准直齿圆柱齿轮的公法线长度为: W=m[2.9521(K-0.5)+0.014 Z] 式中,m为模数;Z为齿数;K为跨齿数,按下式计算K=Z/9+0.5,当计算所得K不是整数时,可四舍五入圆整为整数。此外,W、K?也可从机械设计手册中直接查表得出。 2.分度圆弦齿厚 如图11-16所示,用齿轮游标卡尺测量时,以分度圆齿高h a 为基准来测量分度圆弦 齿厚S。标准直齿轮的S、h a 计算公式为: 图11-15 公法线长度图11-16 分度

齿轮各参数计算方法

齿轮各参数计算方法 1、齿数Z 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好,小一些为好,小齿轮的齿数可取为z1=20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。为使齿轮免于根切,对于α=20度的标准支持圆柱齿轮,应取z1≥17 2、模数m 齿距与齿数的乘积等于分度圆的周长,即pz=πd。为使d为有理数的条件是 p/π为有理数,称之为模数。即:m=p/π 模数m是决定齿轮尺寸的一个基本参数。齿数相同的齿轮模数大,则其尺寸也大。

3、分度圆直径d 齿轮的轮齿尺寸均以此圆为基准而加以确定,d=mz 4、齿顶圆直径da和齿根圆直径df 由齿顶高、齿根高计算公式可以推出齿顶圆直径和齿根圆直径的计算公式: da=d+2ha df=d-2hf =mz+2m=mz-2×1.25m =m(z+2)=m(z-2.5) 5、分度圆直径d 在齿轮计算中必须规定一个圆作为尺寸计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。实际在齿轮中并不存在,只是一个定义上的圆。其直径和半径分别用d和r表示,值只和模数和齿数的乘积有关,模数为端面模数。与变位系数无关。标准齿轮中为槽宽和齿厚相等的那个圆(不考虑齿侧间隙)就为分度圆。标准齿轮传动中和节圆重合。但若是变位齿轮中,分度圆上齿槽和齿厚将不再相等。若为变位齿轮传动中高变位齿轮传动分度圆仍和节圆重合。但角变位的齿轮传动将分度圆和节圆分离。 6、压力角αrb=rcosα=1/2mzcosα 在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。对单个齿轮即为齿形角。标准齿轮的压力角一般为20”。在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

渐开线直齿圆柱齿轮几何参数测定与分析

渐开线直齿圆柱齿轮几何参数测定与分析 7.1 实验目的 1. 掌握运用游标卡尺测定渐开线直齿圆柱齿轮基本参数的方法; 2. 通过测量和计算,熟练掌握齿轮各参数之间的相互关系和渐开线性质。 7.2 实验设备和工具 1. 一对齿轮(齿数为奇数和偶数的各一个); 2. 游标卡尺(游标读数值不大于0.05mm ); 3. 渐开线函数表、计算工具(学生自备)。 7.3 实验原理和方法 单个渐开线直齿圆柱齿轮的基本参数有:齿数z 、模数m 、压力角α、齿顶高系数* a h 、顶隙系数* c 、变位系数x ;一对渐开线直齿圆柱齿轮啮合的基本参数有:啮合角α'、中心距a 。 本实验用游标卡尺来测量轮齿,并通过计算得出一对直齿圆柱齿轮的基本参数。其原理如下: 1. 确定齿轮的模数和压力角 图7.1 齿轮公法线长度的测量 标准直齿圆柱齿轮公法线长度的计算如下:如图7.1所示,若卡尺跨n 个齿,其公法线长度为 b b n s p n l +-=)1( 同理,若卡尺跨1+n 个齿,其公法线长度则应为 b b n s np l +=+1 所以 b n n p l l =-+1 (7.1) 又因απαcos cos m p p b == 所以 απc o s b p m = (7.2) 式中b p 为齿轮基圆齿距,它由测量得到的公法线长度n l 和1+n l 代入式(7.1)求得。α可能是 15,也 可能是 20,故分别用 15和 20代入式(7.2)算出模数,取模数最接近标准值的一组m 和α,即为所求齿轮的模数和压力角。 为了使卡尺的两个卡脚能保证与齿廓的渐开线部分相切,所需的跨齿数n 按下式计算

渐开线标准直齿圆柱齿轮的基本参数和(最新整理)

课题渐开线标准直齿圆柱齿轮的 基本参数和几何尺寸的计算 教学目标1、知识目标: 熟悉渐开线标准直齿圆柱齿轮各部分名称,掌握直齿圆柱齿轮的基本参数,掌握直齿圆柱齿轮几何尺寸的计算。 2、能力目标: ⑴灵活运用计算公式; ⑵培养学生归纳总结能力。 3、情感目标: 理论联系实际,逐步培养学生分析、解决实际问题的能力和抽象思维能力。 教学重点直齿圆柱齿轮的基本参数、几何尺寸的计算 教学难点压力角与齿形角的关系、齿根圆直径、齿根高 教学方法采用模型直观教学法、挂图教学法、讲授法、演绎推理教学用具模型、多媒体 课时安排2课时 教学过程: 复习旧课 1、渐开线的性质 2、渐开线齿廓啮合特性 ⑴能保持瞬时传动比的恒定 ⑵具有传动的可分离性 新课教学 渐开线标准直齿圆柱齿轮的 基本参数和几何尺寸的计算教师用教具演示,请同学回答渐开线的性质?

任务一、渐开线标准直齿圆柱齿轮各部分名称 1、齿顶圆:通过轮齿顶部的圆周。齿顶圆直径以d a表示。 2、齿根圆:通过轮齿根部的圆周。齿根圆直径以d f表示。 3、分度圆:齿轮上具有标准模数和标准齿形角的圆。分度圆直径以d表示。 4、齿厚:在端平面上,一个齿的两侧端面齿廓之间的分度圆弧长。齿厚以s表示。 5、齿槽宽:在端平面上,一个齿槽的两侧端面齿廓之间的分度圆弧长。齿槽宽以e表示。 6、齿距:两个相邻且同侧端面齿廓之间的分度圆弧长。齿距以p表示。 7、齿宽:齿轮的有齿部位沿分度圆柱面直母线方向量度的宽度。齿宽以b表示。 8、齿顶高:齿顶圆与分度圆之间的径向距离。齿顶高以h a 表示。 9、齿根高:齿根圆与分度圆之间的径向距离。齿根高以h f 表示。展示多媒体图片,使学生对渐开线标准直齿圆柱齿轮各部分的名称认识更直观。

实验7 渐开线直齿圆柱齿轮几何参数测定与分析

实验7 渐开线直齿圆柱齿轮几何参数测定与分析 7.1 实验目的 1. 掌握运用游标卡尺测定渐开线直齿圆柱齿轮基本参数的方法; 2. 通过测量和计算,熟练掌握齿轮各参数之间的相互关系和渐开线性质。 7.2 实验设备和工具 1. 一对齿轮(齿数为奇数和偶数的各一个); 2. 游标卡尺(游标读数值不大于0.05mm ); 3. 渐开线函数表、计算工具(学生自备)。 7.3 实验原理和方法 单个渐开线直齿圆柱齿轮的基本参数有:齿数z 、模数m 、压力角α、齿顶高系数* a h 、顶隙系数* c 、变位系数x ;一对渐开线直齿圆柱齿轮啮合的基本参数有:啮合角α'、中心距a 。 本实验用游标卡尺来测量轮齿,并通过计算得出一对直齿圆柱齿轮的基本参数。其原理如下: 1. 确定齿轮的模数和压力角 图7.1 齿轮公法线长度的测量 标准直齿圆柱齿轮公法线长度的计算如下:如图7.1所示,若卡尺跨n 个齿,其公法线长度为 b b n s p n l +-=)1( 同理,若卡尺跨1+n 个齿,其公法线长度则应为 b b n s np l +=+1 所以 b n n p l l =-+1 (7.1) 又因απαcos cos m p p b == 所以 απc o s b p m = (7.2) 式中b p 为齿轮基圆齿距,它由测量得到的公法线长度n l 和1+n l 代入式(7.1)求得。α可能是 15,也 可能是 20,故分别用 15和 20代入式(7.2)算出模数,取模数最接近标准值的一组m 和α,即为所求齿轮的模数和压力角。 为了使卡尺的两个卡脚能保证与齿廓的渐开线部分相切,所需的跨齿数n 按下式计算