风力机翼型大迎角分离和动态失速的数值研究2

飞翼布局无人机变形机翼

设计与模型验证研究

李 闻,宋笔锋,张 炜

(西北工业大学航空学院,陕西西安710072)

摘 要:对飞翼布局无人机变形机翼和变形机翼传动机构进行了设计,根据设计结果制作验证模型进行风洞实验和外场飞行试验,以此研究伸缩段机翼对飞行器机翼整体气动性能的影响。结果表明:采用变形机翼技术,可以通过实时控制机翼的气动外形保持较高的气动效率,提高飞机在巡航状态下的升力和高速飞行状态下的机动性,满足飞机在各种任务剖面的战术性能要求。 关 键 词:变形机翼;传动机构;风洞实验;飞行试验

中图分类号:V279;V211141 文献标识码:A 文章编号:100220853(2010)0420017204

引言

收稿日期:2009210210;修订日期:2010203210

作者简介:李 闻(19852),男,上海人,硕士研究生,研究方向为飞行器总体设计。

目前,各种新型技术的出现使战场环境变得更多样化,常规飞行器受到气动外形的限制,无法在变化的环境中保持最佳状态或执行多种任务。为了克服这一缺点,就需要研究高效的气动外形及其实现方式。随着各种新型变形技术的发展,具有变形技术的无人机完全能够克服战场环境变化给飞机带来的不利因素。变体飞行器能够利用智能材料或其他驱动器,根据飞行环境和飞行任务的变化,相应地改变机翼的气动外形,始终保持最优飞行状态。研究还表明,变体飞行器是克服低雷诺数、提高飞行器气动效率的一个非常有前景的方法[1]

。

变形机翼技术主要指的是采用智能材料和机械机构设计,通过先进的计算机主动控制技术,在飞机飞行过程中,主动改变飞机的全机布局或气动外形,以便适应不同的任务需求。这一技术的优点是通过计算机主动控制技术,在飞机面对各种不同的飞行任务和飞行环境变化时,计算机可以相对应地调整飞机的内部结构,不仅是改变后掠角,更多的是改变机翼面积、展弦比,从而兼顾飞机高速飞行和高机动性的矛盾。美国目前已经研制成功的变形机翼主要集中在机翼伸缩和折叠这两方面,通过对机械传动机构的设计和研究,可伸缩机翼已经成为现实。对于折叠机翼技术,美国新一代航空技术公司则提出/滑动蒙皮0变形机翼方案,这一方案可以使机翼在飞行中逐渐伸展,通过改变机翼的面积和平面外形,优化飞机的性能。该公司采用形状记忆聚合物的特殊材料作为变形机翼的蒙皮,并自行开发了一种微

结构热聚合激励器,使机翼在改变外形的同时能够按要求控制机翼硬度,承受不同的应力[2]

。

本文设计并实现了一种新型可变形机翼及其结构,通过低速风洞实验和外场飞行试验对变形机翼伸缩段翼型进行了研究,并揭示了其对机翼整体的气动影响,具有较强的工程实用价值和应用前景。

1 模型总体设计指标

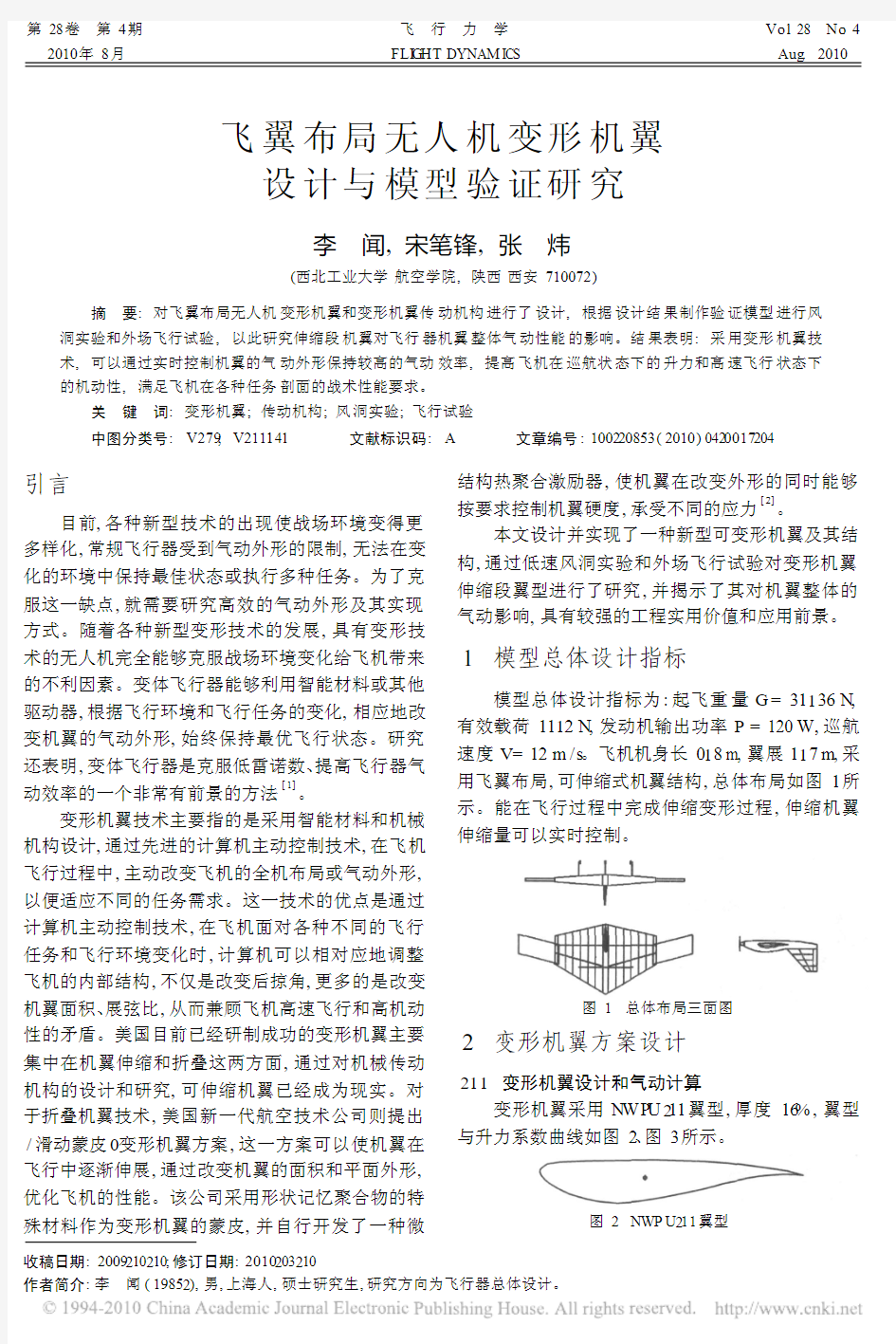

模型总体设计指标为:起飞重量G =31136N ,有效载荷1112N ,发动机输出功率P =120W,巡航速度V =12m /s 。飞机机身长018m,翼展117m ,采用飞翼布局,可伸缩式机翼结构,总体布局如图1所示。能在飞行过程中完成伸缩变形过程,伸缩机翼

伸缩量可以实时控制。

图1 总体布局三面图

2 变形机翼方案设计

211 变形机翼设计和气动计算

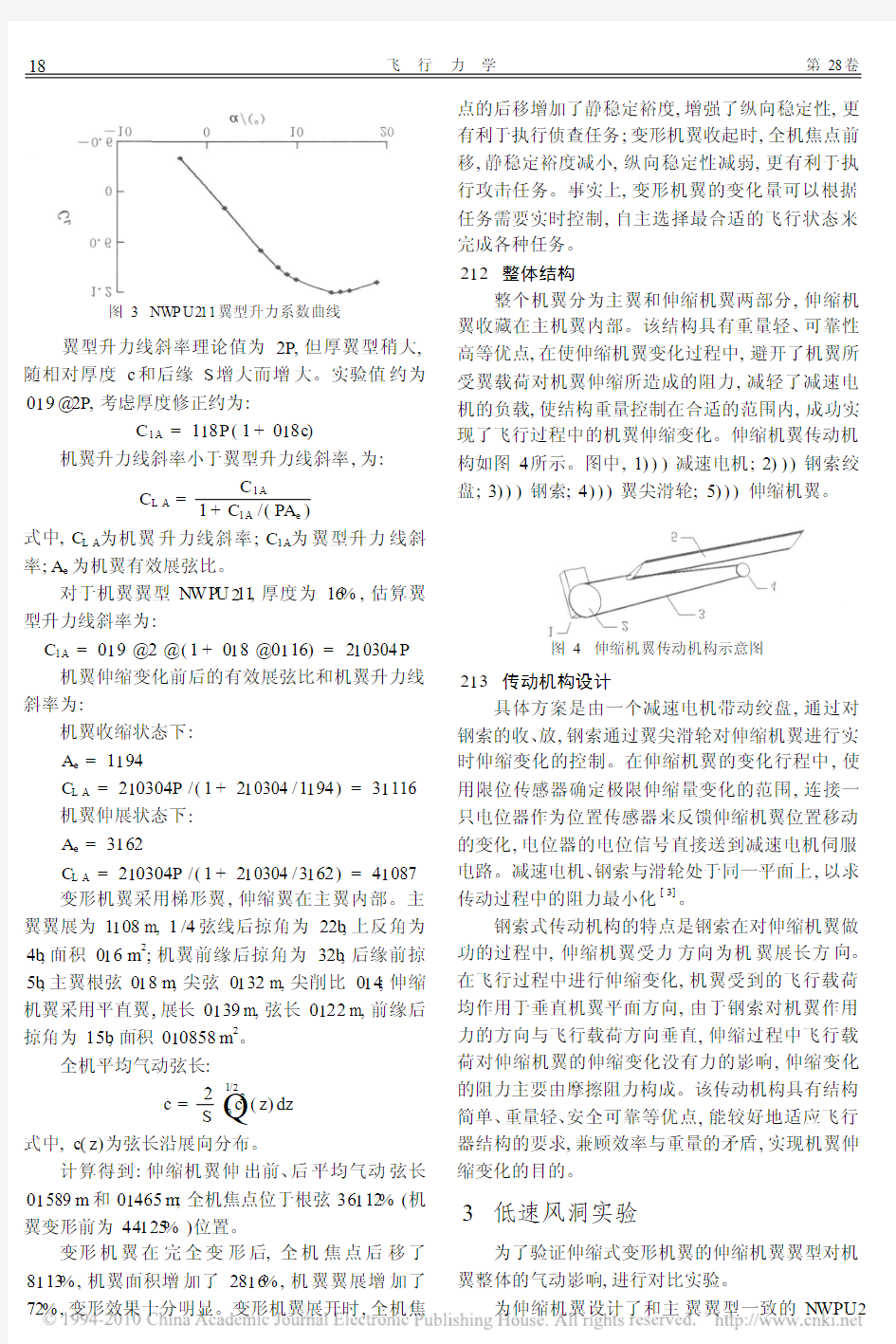

变形机翼采用N WP U 211翼型,厚度16%,翼型与升力系数曲线如图2、图3

所示。

图2 NWP U 211翼型

第28卷 第4期 飞 行 力 学

Vo.l 28 No .42010年8月

FLI G HT DYNA M ICS

Aug .2010

图3NW P U211翼型升力系数曲线

翼型升力线斜率理论值为2P,但厚翼型稍大,随相对厚度c和后缘S增大而增大。实验值约为019@2P,考虑厚度修正约为:

C l A=118P(1+018c)

机翼升力线斜率小于翼型升力线斜率,为:

C L A=

C l A

1+C l A/(P A e)

式中,C L A为机翼升力线斜率;C l A为翼型升力线斜率;A e为机翼有效展弦比。

对于机翼翼型N WP U211,厚度为16%,估算翼型升力线斜率为:

C l A=019@2@(1+018@0116)=210304P

机翼伸缩变化前后的有效展弦比和机翼升力线斜率为:

机翼收缩状态下:

A e=1194

C L A=210304P/(1+210304/1194)=31116

机翼伸展状态下:

A e=3162

C L A=210304P/(1+210304/3162)=41087

变形机翼采用梯形翼,伸缩翼在主翼内部。主翼翼展为1108m,1/4弦线后掠角为22b,上反角为4b,面积016m2;机翼前缘后掠角为32b,后缘前掠5b,主翼根弦018m,尖弦0132m,尖削比014;伸缩机翼采用平直翼,展长0139m,弦长0122m,前缘后掠角为15b,面积010858m2。

全机平均气动弦长:

c=2

S Q

l/2

c2(z)d z

式中,c(z)为弦长沿展向分布。

计算得到:伸缩机翼伸出前、后平均气动弦长01589m和01465m;全机焦点位于根弦36112%(机翼变形前为44125%)位置。

变形机翼在完全变形后,全机焦点后移了8113%,机翼面积增加了2816%,机翼翼展增加了72%,变形效果十分明显。变形机翼展开时,全机焦点的后移增加了静稳定裕度,增强了纵向稳定性,更有利于执行侦查任务;变形机翼收起时,全机焦点前移,静稳定裕度减小,纵向稳定性减弱,更有利于执行攻击任务。事实上,变形机翼的变化量可以根据任务需要实时控制,自主选择最合适的飞行状态来完成各种任务。

212整体结构

整个机翼分为主翼和伸缩机翼两部分,伸缩机翼收藏在主机翼内部。该结构具有重量轻、可靠性高等优点,在使伸缩机翼变化过程中,避开了机翼所受翼载荷对机翼伸缩所造成的阻力,减轻了减速电机的负载,使结构重量控制在合适的范围内,成功实现了飞行过程中的机翼伸缩变化。伸缩机翼传动机构如图4所示。图中,1)))减速电机;2)))钢索绞盘;3)))钢索;4)))翼尖滑轮;5)))伸缩机翼。

图4伸缩机翼传动机构示意图

213传动机构设计

具体方案是由一个减速电机带动绞盘,通过对钢索的收、放,钢索通过翼尖滑轮对伸缩机翼进行实时伸缩变化的控制。在伸缩机翼的变化行程中,使用限位传感器确定极限伸缩量变化的范围,连接一只电位器作为位置传感器来反馈伸缩机翼位置移动的变化,电位器的电位信号直接送到减速电机伺服电路。减速电机、钢索与滑轮处于同一平面上,以求传动过程中的阻力最小化[3]。

钢索式传动机构的特点是钢索在对伸缩机翼做功的过程中,伸缩机翼受力方向为机翼展长方向。在飞行过程中进行伸缩变化,机翼受到的飞行载荷均作用于垂直机翼平面方向,由于钢索对机翼作用力的方向与飞行载荷方向垂直,伸缩过程中飞行载荷对伸缩机翼的伸缩变化没有力的影响,伸缩变化的阻力主要由摩擦阻力构成。该传动机构具有结构简单、重量轻、安全可靠等优点,能较好地适应飞行器结构的要求,兼顾效率与重量的矛盾,实现机翼伸缩变化的目的。

3低速风洞实验

为了验证伸缩式变形机翼的伸缩机翼翼型对机翼整体的气动影响,进行对比实验。

为伸缩机翼设计了和主翼翼型一致的N WPU2

18飞行力学第28卷

11翼型、可使伸缩机翼弦长最大化的NACA0012翼型和反弯S5010翼型。N WPU 211翼型为变形机翼主翼翼型,其具有升阻比大、最大升力系数高、最大阻力系数低、低阻范围宽和失速过程缓和等特点。NAC A0012翼型可以使伸缩机翼在主机翼内有最大的弦长,使机翼的面积变化最大化。S5010为常用的飞翼翼型。

风洞实验段口径500mm @500mm,风速0~20m /s ,可变模型迎角-5b ~20b ,机翼采用腹撑,实验数据经过支架修正。六分量应变天平精度015%,准度015%。

测力实验是在侧滑角为0b 时进行的。图5、图6分别给出了在13m /s 风速下,不同翼型的伸缩机翼与主机翼配合的升力系数曲线和极曲线。

图5 4

种机翼在不同迎角下的升力系数

图6 4种机翼的极曲线

由图可知,相对于其他两种翼型,伸缩机翼采用S5010反弯翼型,使得在巡航状态下,即机翼迎角为-2b ~14b 时,有更高的升力系数,大约整条升力线升力系数高出011,增升效果显著。不采用伸缩机翼的主翼,其升力系数从迎角为2b 开始明显小于有伸缩机翼的其他3种机翼。

图7给出了4种机翼在相同雷诺数下的升阻比,随着迎角的增大,变形机翼通过改变机翼的面积和展弦比,从而优化气动效率,保证升阻比的最大化,尤其在小迎角0b ~8b 下,变形机翼气动效率优势明显。

由实验可知,采用S5010翼型的伸缩机翼升力

系数和小迎角下的气动效率均明显大于其他两种翼型的伸缩机翼。

图7 4种机翼不同迎角下的升阻比

4 模型验证飞行试验

411 试验目的及方法

通过制作模型验证机进行飞行试验,验证变形机翼伸缩机构设计的可行性与可靠性以及风洞实验的正确性。测试方法为在飞机飞行过程中,飞机速度保持在15m /s ,高度50m ,分别在伸缩机翼展开和收起状态下对飞机进行起降测试、转向测试和操纵测试,由试飞员对飞行结果进行评价。飞行试验通过遥控发射机激发飞机的各种模态。

412 试验过程

(1)配平与调校:为减小外界扰动对飞行试验的影响,选择风力小于3级,能见度良好的晴朗天气。飞行高度保持50m,速度保持在15m /s ,对飞机进行配平,使飞机可在无任何控制的条件下保持平飞。

(2)起降测试:使用3种翼型的伸缩机翼,分别对起降距离、巡航稳定性、滑翔性能进行测试。

(3)转向测试:在伸缩机翼伸展和收缩状态下,分别在飞机保持平飞数秒后,输入一定量的方向舵

舵偏,观察飞机转弯过程中的飞机姿态。

(4)操纵测试:在飞行过程中,对飞机进行横滚、筋斗等机动动作测试,对飞机机动性和操稳特性进行验证。

试飞结果如表1所示。

表1 试飞结果

伸缩机翼翼型

起降测试

转向测试

操纵测试

S5010A D F N W PU-11

B D F NACA0012B D F 伸缩翼收起状态

C

E

G

表中,A 为起飞距离30m,有良好的滑翔性能,可以关闭发动机滑翔降落;B 为起飞距离50m,滑翔

19

第4期李 闻等.飞翼布局无人机变形机翼设计与模型验证研究

性能一般,需带动力降落;C为滑翔性能差,降落速度快,降落困难;D为反应较迟缓,需要较大的方向舵偏转;E为反应灵敏,所需要的方向舵偏角较小,飞机保持在一个稳定的倾斜角度上进行转向;F为可以进行筋斗、横滚等机动动作,但动作反应迟缓,筋斗半径大,横滚动作缓慢;G为可以进行筋斗、横滚等机动动作,动作反应敏捷,筋斗半径小,可完成连续横滚动作和其他机动动作。整个试飞过程中没有出现传动机构故障,在进行横滚时伸缩机翼没有明显的结构变形。

413试验结果

飞行试验结果表明:变形机构基本可行,能在飞行过程中完成变形机翼的伸缩变化;采用S5010反弯翼型伸缩机翼的模型验证机在巡航稳定性和起降性能方面优于其他两种翼型的模型验证机;变形机翼展开能有效地提高升力,降低飞行速度和增强飞机的横向稳定性,变形机翼收缩能相对增强飞机的机动性,在高速状态下完成横滚和筋斗等机动动作。

5结束语

本文针对飞翼布局无人机,设计了一种变形机翼以及变形机翼传动机构,通过风洞实验和模型验证飞行试验研究了变形机翼伸缩段采用不同翼型与主机翼配合的气动影响。研究结果表明:变形机翼的伸缩段机翼采用S5010翼型,它与主机翼配合比同类翼型有更高的升力和更好的气动效率。变形机翼在复杂战场环境中比常规机翼更有优势,可以在有限范围内使飞机在各种任务需要时有效地改变飞机的气动外形来适应不同任务剖面的战术性能要求,使飞机气动效率维持在较高的水平。

参考文献:

[1]陆宇平,何真,吕毅.变体飞行器技术[J].航空制造技

术,2008,(22):26229.

[2]李军府,董海锋,艾俊强.飞机变形技术发展探究

[C]//中国航空学会.第三届中国航空学会青年科技

论坛文集.北京:航空工业出版社,2008:66271.

[3]濮良贵,陈庚梅.机械设计教程[M].西安:西北工业大

学出版社,1994.

Con figuration design and experi m e n t study of

an adaptive w i ng for UAV

LIWen,S O NG Bi2f eng,Z HANG W ei

(College of Aeronautics,Northwester n Pol y technicalUn i v ersity,X i.an710072,Ch i n a)

Abstract:The morphing w i n g of the UA V flyi n g w ing layout and the w ing dri v e mechan is m ofmor ph i n gw ings have been designed,the resu lts produced according to the design verificati o n model w i n d tunne l experi m ents and field fli g h t tests,as the w i n g a irf oil section morphing i m pact study of the a ircraft on the overall aerodyna m ic per2 f o r m ance of the w ing.Experi m enta l resu lts sho w tha:t a mor phi n g wing w ith a conventional fi x ed2w i n g w ith a num2 ber of dif ferent characteristics,using the morph i n g w i n g technol o gy,the w i n g.s aer odyna m ic shape and rea l2ti m e control to ach ieve opti m um aer odyna m ic efficiency,and to increase t h e aircraf t high2speed fli g htmobility and its lif t i n the cruise cond ition,enables t h e a ircraft i n the i m p l e men tation of diff erent tasks i n crease the adaptab ility of a ir2 craft to the ba ttl e field environm en.t

K ey w ord s:mor phi n g w i n g;dri v e mechan is m;w ind tunne l experi m en;t flight test

(编辑:方春玲) 20飞行力学第28卷

失速与喘振

摘要:阐述了轴流通风机失速与喘振的形成机理,结合2×600MW机组一次风机的喘振问题,分析了失速与喘振的原因,同时还制定了检查及整改措施。 关键词:轴流式通风机失速喘振 中图分类号:TH432.1 文献标识码:B 文章编号:1006-8155(2007)03-0000-00 Analysis on Stall and Surge of Variax Blade Adjustable Axial Fl ow Fan and Improvement Measure Abstract: The formation principle of stall and surge for axial fl ow fan was elucidated, analyze the reason of stall and surge bonding the surge problem of 2*600MW primary fan, at one time, draw the measure of check and improvement. Key Words: Axial fl ow fan Stall Surge 0 引言 由于动叶可调轴流通风机具有体积小、质量轻、低负荷区域效率较高、调节范围宽广、反应速度快等优点,近十年来,国内大型火力发电厂已普遍采用动叶可调轴流通风机。因为轴流通风机具有驼峰形性能曲线这一特点,理论上决定了风机存在不稳定区。风机并不是在任何工作点都能稳定运行,当风机工作点移至不稳定区时就有可能引发风机失速及喘振等现象的发生。 笔者针对扬州第二发电有限责任公司二期扩建工程2×600MW 机组一次风机在安装、调试期间发生的失速问题,对失速与喘振的原理进行了分析,并提出了相应检查和整改措施,以及风机在正常运行过程中如何避免失速与喘振的发生。 1 轴流通风机失速与喘振的关系

风力发电机的分类

1,风力发电机按叶片分类。 按照风力发电机主轴的方向分类可分为水平轴风力发电机和垂直轴风力发电机。 (1)水平轴风力发电机:旋转轴与叶片垂直,一般与地面平行,旋转轴处于水平的风力发电机。水平轴风力发电机相对于垂直轴发电机的优点;叶片旋转空间大,转速高。适合于大型风力发电厂。水平轴风力发电机组的发展历史较长,已经完全达到工业化生产,结构简单,效率比垂直轴风力发电机组高。到目前为止,用于发电的风力发电机都为水平轴,还没有商业化的垂直轴的风力发电机组。 (2)垂直轴风力发电机:旋转轴与叶片平行,一般与地面吹垂直,旋转轴处于垂直的风力发电机。垂直轴风力发电机相对于水平轴发电机的优点在于;发电效率高,对风的转向没有要求,叶片转动空间小,抗风能力强(可抗12-14级台风),启动风速小维修保养简单。垂直轴与水平式的风力发电机对比,有两大优势:一、同等风速条件下垂直轴发电效率比水平式的要高,特别是低风速地区;二、在高风速地区,垂直轴风力发电机要比水平式的更加安全稳定;另外,国内外大量的案例证明,水平式的风力发电机在城市地区经常不转动,在北方、西北等高风速地区又经常容易出现风机折断、脱落等问题,伤及路上行人与车辆等危险事故。 按照桨叶数量分类可分为“单叶片”﹑“双叶片”﹑“三叶片”和“多叶片”型风机。 凡属轴流风扇的叶片数目往往是奇数设计。这是由于若采用偶数片形状对称的扇叶,不易调整平衡。还很容易使系统发生共振,倘叶片材质又无法抵抗振动产生的疲劳,将会使叶片或心轴发生断裂。因此设计多为轴心不对称的奇数片扇叶设计。对于轴心不对称的奇数片扇叶,这一原则普遍应用于大型风机以及包括部分直升机螺旋桨在内的各种扇叶设计中。包括家庭使用的电风扇都是3个叶片的,叶片形状是鸟翼型(设计术语),这样的叶片流量大,噪声低,符合流体力学原理。所以绝大多数风扇都是三片叶的。三片叶有较好的动平衡,不易产生振荡,减少轴承的磨损。降低维修成本。 按照风机接受风的方向分类,则有“上风向型”――叶轮正面迎着风向和“下风向型”――叶轮背顺着风向,两种类型。 上风向风机一般需要有某种调向装置来保持叶轮迎风。 而下风向风机则能够自动对准风向, 从而免除了调向装置。但对于下风向风机, 由于一部分空气通过塔架后再吹向叶轮, 这样, 塔架就干扰了流过叶片的气流而形成所谓塔影效应,使性能有所降低。 2,按照风力发电机的输出容量可将风力发电机分为小型,中型,大型,兆瓦级系列。 (1)小型风力发电机是指发电机容量为0.1~1kw的风力发电机。 (2)中型风力发电机是指发电机容量为1~100kw的风力发电机。 (3)大型风力发电机是指发电机容量为100~1000kw的风力发电机。 (4)兆瓦级风力发电机是指发电机容量为1000以上的风力发电机。 3,按功率调节方式分类。可分为定桨距时速调节型,变桨距型,主动失速型和 独立变桨型风力发电机。 (1)定桨距失速型风机;桨叶于轮毂固定连接,桨叶的迎风角度不随风速而变化。依靠桨叶的气动特性自动失速,即当风速大于额定风速时依靠叶片的失速特性保持输入功率基本恒定。

风力机设计原理

第二章风力机设计理论 2.1 翼型基本知识 翼型几何参数: 如图所示在风轮半径:处取一宽度为dr的叶素,翼型的气动性能直接与翼型外形有关。通常,翼型外形由下列几何参数确定: (l)翼的前缘: 翼的前头A为一圆头; (2)翼的后缘: 翼的尾部B为尖型; (3)翼弦:翼的前缘左与后缘B的连线称翼的弦,左B的长是翼的弦长 (4)翼的上表面: 翼弦上面的弧面; (5)翼的下表面: 翼弦下面的弧面; (6)翼的最大厚度h: 翼上表面与下表面相对应的最大距离; (7)叶片安装角e: 风轮旋转平面与翼弦所成的角; (8)迎角(攻角)a: 翼弦与相对风速所成的角度; (9)入流角功: 旋转平面与相对风速所成的角。

2.2叶片设计的空气动力学理论 2.2.1贝茨理论 世界上第一个关于风力发电机叶轮叶片接受风能的完整理论是1919年由德国的贝茨(Bee)建立的。贝茨理论的建立,是假定叶轮是“理想”的:全部接受风能(没有轮毂),叶片无限多;对空气流没有阻力;空气流是连续的、不可压缩的;叶片扫掠面上的气流是均匀的;气流速度的方向不论在叶片前或叶片后都是垂直叶片扫掠面的(或称平行叶轮轴线的),这时的叶轮称“理想叶轮”。其计算简图如图。

V1——距离风力机一定距离的上游风速; V ——通过风轮时的实际风速; V2——离风轮远处的下游风速。 风力贝茨理论计算模型: 风作用在风轮上的力可由Euler 理论(欧拉定理) )(12V V SV F -=ρ 风轮所接受的功率为: )(122V V SV FV P -==ρ 经过风轮叶片的风的动能转化: )(2 12221V V SV T -=?ρ 由2和3式得到 221V V V += 因此风作用在风轮叶片上的力F 和风轮输出的功率P 分别为 )(2 1 2221V V S F -=ρ

不同风速下风力机动态特性研究

【86】 第39卷 第12期 2017-12 收稿日期:2017-07-17 基金项目:安徽省自然科学基金青年基金(1708085QE123,1708085QA17,1508085QE94);安徽理工大学青年教师 科学研究基金资助(12664);安徽理工大学引进人才科研启动基金资助(ZY041)作者简介:杜标(1993 -),男,安徽阜阳人,硕士研究生,研究方向为计算流体力学。不同风速下风力机动态特性研究 Study on dynamic characteristics of wind turbines under different wind speeds 杜 标1,李雪斌1,王 龙1,李 亮2,孙伦业1 DU Biao 1, LI Xue-bin 1, WANG Long 1, LI Liang 2, SUN Lun-ye 1 (1.安徽理工大学 机械工程学院,淮南 232001;2.安徽理工大学 力学与光电物理学院,淮南 232001)摘 要:风力机在复杂大气环境中使用会经受超出设计值的动态载荷,产生动态失速问题,导致风力机性能及使用寿命下降。为了研究风力机翼型动态失速特性,选取不同风速条件下的6种工况 (风速范围为15m/s-40m/s),选用CFD方法,利用S-A湍流模型,对绕翼型1/4弦长点作正弦振荡中的翼型进行模拟计算。获取不同风速下的升力系数迟滞闭环规律,给出了一个完整振荡周期中不同时刻的流场分布,描述脱落涡从翼型表面发生、扩散、破碎的运动过程。通过研究动态失速升力系数迟滞闭环规律,发现其升力系数与风速呈线性增长关系,迟滞闭环的面积在风速小于35m/s下也随之增大。所研究的结果对风力机设计制造和维护具有指导 意义。 关键词:风力机翼型;动态失速;计算流体力学中图分类号:TK83 文献标识码:A 文章编号:1009-0134(2017)12-0086-05 0 引言 风电作为一种环保可再生资源受到世界各国的重视,而在风力机组工作中,其成本的75%~90%主要来源于制造和维护风力机。风力机需要维护主要是因为在使用中受到复杂大气环境的影响,其中动态失速问题尤为严重。动态失速指一个振荡周期内的压力面在超过其临界迎角时绕流流场发生失速和非定常分离的现象[1],与静态失速相比较,叶片所受动态载荷更大,其问题更贴近风力机实际工况。 因为获取翼型在不同工况的完整实验数据进行的风洞试验费用较高,利用计算流体力学(CFD )数值模拟[2]研究翼型气动特性的方法得到广泛使用。在众多风力机翼型中,S809翼型是美国国家可再生能源实验室(NREL )风力机动力学实验[3] 所采用的叶片翼型,其风洞实验数据非常充分。S.L.Yang 等人[4]在90年代最先选取S809翼型进行湍流数值模拟,在初始附着流动阶段,升力系数与实验值吻合程度很高,只有在大攻角下与实验值不太一致。陈旭等人[5]利用S-A 湍流模型模拟S809翼型俯仰运动时的动态绕流流场,并将动态与静态绕流流场进行对比,发现在动态工况下翼型的升力和阻力系数发生了显著的变化。McCroskey 等人[6] 进行动态失速翼型的气动力实验,对比分析翼型在不同折合频率和马 赫数下的升阻力系数。以上研究不仅有利于深入了解翼型动态失速过程中的流动现象和改进工程中广泛采用的经验解析模型[7],而且便于风力机叶片的设计制造与 维护。 本文计算分析了S809翼型在不同风速下动态特性,在S809翼型1/4弦长处绕其作正弦周期振荡,振荡的幅度为10°,折合频率为0.026,选择分别在来流速度为15m/s 、20m/s 、25m/s 、30m/s 、35m/s 和40m/s 的工况下,对翼型进行二维数值模拟计算,并且采用算例与俄亥俄州立大学(OSU )风洞试验的数据[8]对比验证,研究风速对动态失速的影响以及不同时刻的流场分布。 1 控制方程及湍流模型 1.1 控制方程 本文对于动态失速中做俯仰运动的S809翼型利用CFD 方法模拟计算,控制方程采用在笛卡尔坐标系下,二维连续性方程和不可压缩流体的N-S 方程[9]: 连续性方程: 0) u (t =??+ ??i x i ρρ 万方数据

汽车怎样进行失速、油压、延时、手动换挡等试验

汽车怎样进行失速、油压、延时、手动换挡等试验 ★汽车怎样进行失速试验 在前进挡或倒档中,踩住制动踏板并完全踩下油门踏板时,发动机处于最大转矩工况,而此时自动变速器的输出轴与输入轴均静止不动,变矩器的涡轮不动,只有变矩器壳及泵轮随发动机一同转动,此工况称为失速工况,此时发动机的转速称为失速转速。 失速试验是检查发动机输出功率、变矩器及自动变速器中制动器和离合器等有关换挡执行元件的工作是否正常的一种方法。失速试验的目的是通过测量变速器在D档和R档时发动机的最高转速,来分析判断发动机和自动变速器的性能及工作状况. 不同车型的自动变速器都有其失速转速标准值。大部分自动变速器的失速转速标准为2300r/min左右。若失速转速与标准值相符,说明自动变速器的油泵、主油路油压及各个换挡执行元件的工作基本正常;若失速转速高于标准值,说明主油路油压过低或换挡执行元件打滑;若失速转速高于标准值,则可能是发动机动力不足或液力变矩器有故障。例如,当液力变矩器中的导轮单向超越了回去打滑时,液力变矩器在液力偶合器的工况下工作,其变矩比下井,从而使发动机的负荷增大,转速下降。 变速器不同档位失速转速不正常的原因有: 变速杆在所有位置的失速转速过高的原因:主油路油压过低;前进挡和倒档的换挡执行元件打滑;抵挡及倒档制动器打滑。 变速杆在所有位置的失速转速过低的原因:发动机动力部足;变矩器导轮的单向超越离合器损坏。 变速杆在D位失速过高的原因:前进挡油路油压过低;前进离合器打滑。 变速杆在R位失速过低的原因:倒档油路油压过低;倒档及高档离合器打滑。 ★汽车怎样进行油压试验 油压试验是在自动变速器运转时,对控制系统各个油压进行测量,为分析自动变速器的故障提供依据,以便于有针对性地进行修复。正确的油路油压是自动变速器正常工作的先决条件。 油压过高,会使自动变速器出现严重的换挡冲击,甚至损坏控制系统;油压过低,会造成换挡执行元件打滑,加剧其摩擦片的磨损,甚至使换挡执行元件烧毁。对于因油压过低而造成换挡执行元件烧毁的自动变速器,如果仅仅更换烧毁的摩擦片而没有找出故障的真正原因就修复,换后的摩擦片经过一段时间的使用后往往会再次烧毁。因此,在分解修理自动变速器之前和自动变速器修复之后,都要对自动变速器做油压试验,以保证自动变速器的修理质量。

风力发电机介绍

风力发电机介绍 目录 1. 风力发电发展的推动力 2.风力发电的相关参数 2.1.风的参数 2.2.风力机的相关参数(以水平轴风力机为例) 3.风力机的种类 3.1.水平轴风力机 3.2.垂直轴风力机 4.水平轴风力机详细介绍 4.1.风轮机构 4.2.传动装置 4.3.迎风机构 4.4.发电机 4.5.塔架 4.6.避雷系统 4.7.控制部分 5.风力发电机的变电并网系统 5.1.(恒速)同步发电机变电并网技术

5.2.(恒速)异步发电机变电并网技术 5.3.交—直—交并网技术 5.4.风力发电机的变电站的布置 6.风力发电场 7.风力机发展方向 1. 风力发电发展的推动力: 1) 新技术、新材料的发展和运用; 2) 大型风力机制造技术及风力机运行经验的积累; 3) 火电发电成本(煤的价格)上涨及环保要求的提高(一套脱硫装置价格相当 一台锅炉价格)。 2. 风力发电的相关参数: 2.1. 风的参数: 2.1.1. 风速: 在近300m的高度内,风速随高度的增加而增加,公式为: V:欲求的离地高度H处的风速; V0:离地高度为H0处的风速(H0=10m为气象台预报风速的高度); n:与地面粗糙度等因素有关的指数,平坦地区平均值为0.19~0.20。 2.1.2. 风速频率曲线:

在一年或一个月的周期中,出现相同风速的小时数占这段时间总小时数的百分比称风速频率。 图1:风速频率曲线 2.1. 3. 风向玫瑰图(风向频率曲线): 在一年或一个月的周期中,出现相同风向的小时数占这段时间总小时数的百分比称风向频率。以极座标形式表示的风向频率图叫风向玫瑰图。 图2:风向玫瑰图

实验10:机翼失速测量试验

实验十:机翼失速测量试验 一、实验目的 用多管压力计测出不同迎角下翼型表面的压强分布,并用坐标法绘出翼型的升力系数随迎角的分布曲线,确定NACA0012翼型的临界失速迎角。 二、实验背景 图2:飞机失速 失速:在机翼迎角较小的范围内,升力随着迎角的加大而增大。但是,当迎角加大到某个值时,升力就不再增加了。这时候的迎角叫做临界迎角。当超过临界迎角后,迎角再加大,阻力增加,升力反而减小。这现象就叫做失速。 失速产生的原因:由于迎角的增加,机翼上表面从前缘到最高点压强减小和从最高点到后缘压强增大的情况更加突出。当超过临界迎角以后,气流在流过机翼的上表面时会发生分离,在翼面上产生很大的涡流,见图2。造成阻力增加,升力减小。 三、实验仪器与设备 图1:低速吸气式二元风洞 1.风洞:低速吸气式二元风洞。实验段为矩形截面,高0.6米,宽0.09米。 实验风速≤30米/秒。实验段上下壁面的静压孔可测量实验段气流静压,试验段气流的总压为实验室的大气压。(见图1)

2. 实验模型:NACA0012翼型,弦长0.15米,展长0.09米,安装于风洞两侧 壁间。模型表面的测压孔,前缘孔编号i=0,上、下翼面的其它孔的编号从前到后,依次为i=1、2、3……16。I<4, 测压孔间距为5毫米,i>4,间距为10毫米。 3. 多管压力计:压力计斜角θ=30o,系数K=1.0。压力计右端第一测压管接 试验段壁面测压孔,测量实验段气流静压 ,其液柱长度记为L I ;其余测压管,分成两组,分别与上、下翼面测压孔一一对应连接,并有编号,其液柱长度为L i 。这两组测压管间留一空管通大气,测量气流的总压 ,又起分隔提示作用,其液柱长度记为L II 。 四、实验原理 实验风速固定、迎角不变时,翼面上第i 点的压差为: θρsin )(I i i i L L g K p p p -=-=?∞酒 ,(i=0;1,2,3,……) (1) 气流的动压为: θρρsin )(2 1 2I II a L L g K V q -== ∞∞酒 (2) 于是,翼面上第i 点的压强系数为: I II I i i i L L L L q p p --=?= ∞ (3) 表1:NACA0012翼型测压孔位置参数 升力和阻力系数确定: 由翼型的压强分布可以确定升力系数和不包括摩擦阻力系数的阻力系数。如图3所示,x 为翼弦方向,设x 轴和y 轴分别平行于机体坐标轴系的x t 轴和y t 轴,若在翼型上取一微元ds ,作用在ds 上的压强为p ,ds 与x 轴的夹角为θ,设翼型宽度ds=1,则作用在ds 上的垂至于翼弦方向的法向力和平行于翼弦方向的轴向力分别为: cos θds p dY t ??-= (4)

风力发电机简述

风力发电机简述 日益加剧的世界能源危机和环境恶化问题,迫使人类在能源使用方式和能源使用类型选择上做出改变。节能减排、开源节流,发展低碳化经济等一系列体现环境友好的政策陆续出台。在世界范围内掀起了以保护环境,促进人类可持续发展为特征的新能源产业运动。其中,以风能为能源来源的风力发电产业在近期发展迅速,成为新能源产业里发展最具产业性、系统性、商业性的产业。本文将简要介绍风力发电机的发展历史和水平轴风力发电机原理与技术。 一、风力发电概念 1.1相关概念 风能是指:地球表面大量空气流动所产生的动能。由于地面各处受太阳辐照后气温变化不同和空气中水蒸气的含量不同,因而引起各地气压的差异,在水平方向高压空气向低压地区流动,即形成风。简单地说,风能就是“风" 所蕴藏的能量。由定义可以知道它包含六层含义:第一,风能是太阳能的一种形式;第二风能是一种动能;第三风能的分布是全球性的;第四,风能是一种自然界本身自有的既存的能量形式;第五,是不排放污染物的清洁能源;第六,是可以再生的能源。对风能进行界定最重要的结论莫过于其是一种可利用的清洁的资源。亦即,风能是可以持续利用的与自然环境“友好”的自然资源。 风能的利用主要是以风能作动力和风力发电两种形式,其中以风力发电为主要的利用方式。以风能作动力其实就是利用风的运动带动机械装置实现人类生产和生活目的。风力发电则是将风的动能转化成电能的形式。风力发电机也就是将风能转化成电能的装置。 1.2 风能利用的优势 风能利用具有巨大的优势,主要表现在以下几点: (1)风力资源非常丰富; (2)风力资源是清洁型,节约型能源; (3)风能是一种便宜的能源; (4)风能对土地的占用率极小; (5)风能非常安全; (6)内陆地区的风能利用能带来更好的经济效益; (7)风能利用的巨大优势; (8)风能技术有广泛的适用性; (9)风能技术对于发展中国家来说是比较理想的; (10)风能的利用是一种先进技术的利用; (11)风能的发展增加就业机会; (12)风力发电机有非常好的可靠性。 1.3 风能利用的局限 虽然风能是一种可以利用的自然界白生能源,但其自然属性不因人类的科技技术能力的提升的而有改变,人类对风能的利用只是在无限的了解其自然属性。因其自然属性之下生成的利用风能困难的表现:第一,时间与地点相异的条件下,太阳辐射强弱不一导致气压差大小的多变,因而使得风的流动快慢不一,表现在:风速不稳定,产生的能量大小不稳定,这种不稳定性是人力无法改变的。第二,太阳辐射的“全球性”反而成为了风能利用的极大限制因素。地球表面的地貌状况是千变万化的,太阳辐射产生的气流运动因地理状况而存在差异。适合人类生存的地理环境不一定会有丰富的风能,且一般情况下风能资源丰富的地区是不适合人类聚居的。故而风能全球性分布的价值性因风能自然属性与人类社会发展相冲突大

风力机空气动力学

第三章风力机气动力学 §3.1 总论 风力机功率的产生依赖于转子和风的相互作用。 风由平均风和附加于上的强烈的湍流脉动合成。 风力机的平均功率输出和平均载荷等主要性能由平均气流的气动力决定。周期性的气动力是疲劳载荷源和风力机峰值载荷的一个因素。周期性的气动力可以由切变风、偏轴风(off-axis winds)、转子旋转、由空气紊流和动力学影响诱发的随机脉动力引起。 本章首先关注的是稳态运行的空气动力学现象,关于非稳态空气动力学的复杂现象将在本章结尾简要介绍。 本章为读者提供理解翼型产生功率的背景,以计算一个优化的叶片形状作为设计叶片的起点,对已知翼型特性线和叶型的转子分析其气动性能。 本章的大部分内容详细说明了采用古典分析方法分析水平轴风力机。动量理论和基元叶片理论(blade element theory)构成了片条理论(strip theory)或基元叶片动量理论(BEM)。以此计算转子环形截面的特性,然后通过积分就可以获得整个转子的特性。 内容分为:1、理想风力机的分析(Betz极限) 2、翼型的运行和一般气动力概念 3、重点放在水平轴风力机的经典分析方法和一些应用和例子 §3.2 一维动量理论和贝兹极限 控制体积和理想透平如图,气流通过透平只产生压力不连续,并假设 ●气流均匀,不可压缩,定常流 动 ●气流无磨擦阻力 ●透平具有无限多叶片 ●推力均匀作用在转子叶轮旋转 面上

● 尾流无旋转 ● 转子远上游和远下游静压等于无干扰时环境的静压 设T 为风作用于风力机上的力,由动量定理可知,透平对风的作用力为: 4114()()T mU mU m U U ??? =---=- (3.2.2) 对于稳态流动,14()()AU AU m ρρ==,m 是质量流量,这里ρ是空气密度, A 是横截面,U 是空气速度。 此外,还由理想流体伯努利方程可知: 22 11221122 p U p U ρρ+=+ (3.2.3) 22 33441122 p U p U ρρ+=+ (3.2.4) 因为14p p =,且通过透平的前后速度一样(23U U =)。 由实际作用力223()T A p p =- (3.2.5) 利用3.2.3式和3.2.4式求得23()p p -,将其带入3.2.5式,得到: 222141 ()2 T A U U ρ= - (3.2.6) 从式3.2.2和式3.2.6得到推力值,设质量流量是22A U ,得到: 14 22 U U U += (3.2.7) 定义诱导速度(induction factor )a 为: 12 1 U U a U -= (3.2.8) 21(1)U U a =- (3.2.9) 且 41(12)U U a =-

自动变速器失速试验及试验结果的定性分析

汽车自动变速器的失速试验及分析 摘要:对汽车自动变速器失速试验并对结果进行定性分析:若D挡和R挡两个挡失速值相同,都低于规定值,则可能发动机输出功率不够、液力变矩器导轮单项离合器工作不良;若只有D挡或R挡失速转速值高于规定值,或D和R挡失速转速值都高于规定值,则可能是管路压力低、有关离合器打滑、有关单项离合器工作不良、有关制动器打滑等。 关键词:汽车自动变速器;失速试验;定性分析 汽车电子控制自动变速器一般由液力变矩器、齿轮变速系统、电子控制系统、液压控制系统和换挡执行器组成,结构较为复杂。一旦出现了故障,其排除故障的效率取决于对故障的合理检测及对故障部位的确切诊断。因此,自动变速器的检测与诊断是故障排除的关键,其中,失速试验就是重要的检测项目之一。尽管自动变速器的型号各异、结构不同、但他们的工作原理基本相同,所以对各种电子控制自动变速器进行失速试验及试验结果的分析也是有规律可循的。 对于失速试验,目前各种教材和资料都是以某种自动变速器为例进行阐述,没有从理论上去探讨和解释,把本来是共性的东西变成了个性的问题。由于没能从理论角度去理解和掌握变速器的失速试验,所以就很难根据失速试验的结果分析汽车发动机或自动变速器是否有故障或什么部位有了故障,很不利于汽车修理人员将失速试验结果的分析运用于实际汽车维修过程中;更不能举一反三,掌握各种变速器的试验结果所反映的信息。为此,有必要对失速试验从理论上进行分析,使有关人员能快速深入的去理解失速试验,并能很好的在实际中去运用。 一.失速试验 失速试验测试的是发动机处于失速工况下所能达到的最高转速,即失速转速。失速工况是指操纵手柄处于前进挡或倒挡的位置条件下,踩住制动踏板并完全踩下加速踏板时,发动机运转所处的工况。很显然,在失速工况下,自动变速器的输出轴转速为零,变速器壳体和泵轮随发动机飞轮一起转动,因此,发动机就处于最大转矩工况。 1、试验目的 根据失速试验来诊断发动机的整体性能和自动变速器的综合性能。主要是检查发动机的输出功率、变矩器性能、自动变速器的离合器及制动器是否打滑等。 2、试验方法 (1)失速试验时的注意事项:1)发动机及自动变速器应预热至正常工作温

实验三 自动变速器油压与失速检测

实验三自动变速器油压与失速检测 一、注意事项 (一)首先明确被测部件需检测电阻值还是电压值。 (二)根据检测内容选择万用表功能及量程。 (三)使用稳压电源检测时,输出电流值不许超过1A。 (四)检测过程应在指导教师指导下进行。 二、目的和要求 (一)学会正确使用数字式万用表。 (二)掌握稳压电源正确使用方法。 (三)熟悉检测内容和操作工艺。 (四)掌握标准参数和技术要求,学会使用维修手册。 三、设备及工具 数字式万用表、稳压电源、常用工具等。 四、实习项目 1.油压试验 (1)油压试验的准备 ①行驶汽车,使发动机及自动变速器达到正常工作温度。 ②将汽车停放在水平路而上,检查发动机怠速和自动变速器液压油的油面高度。如不正常,应进行调整。 ③准备一个量程为2MPa的压力表。 ④找出自动变速器各个油路测压孔的位置。通常在自动变速器外壳上有几个用方头螺塞堵住的用于测量不同油路油压的测压孔。如果没有资料确定各油路的测压孔时,可用举升器将汽车升起,在发动机运转时分别将各个测压孔螺塞松开少许,观察各测压孔在操纵手柄位于不同挡位时是否有压力油流出,以此判断各油路测压孔的位置。 (2)油压试验步骤以丰田自动变速器主油路油压测试为例说明油压试验步骤,见图2-124。 ①前进挡主油路油压的测试 拆下自动变速器壳体上主油路测压孔或前进挡油路测压孔螺塞,接上油压表。起动发动机,将操纵手柄拨至前进挡位置,读出发动机怠速运转时的油压。该油压即为怠速工况下的前进挡主油路油压。 用左脚踩紧制动踏板,同时用右脚将节气门踏板完全踩下,在失速工况下读取油压。该油压即为失速工况下的前进挡主油路油压。 将操纵手柄拨至空挡成停车挡,让发动机怠速运转1min以上。待操纵手柄拨至各个前进低挡位置,重复上述步骤,读出各个前进低挡在怠速工况和失速工况下的主油路油压。 ②倒挡主油路油压测试 拆下自动变速器壳体上主油路测压孔或倒挡油路测压孔螺塞,接上油压表。起动发动机,将操纵手柄拨至倒挡位置,读出发动机怠速运转时的油压。该油压即为怠速工况下的倒挡主油路油压。 用左脚踩紧制动踏板,同时用右脚将油门踏板完全踩下,在失速工况下读取油压,该油压即为失速工况下的倒挡主油路油压。 将操纵手柄拨至空挡或停车挡,让发动机怠速运转1min以上,将测得的主油路油压与标准值进行比较。 不同车型自动变速器的主油路油压不完全相同。若主油路油压不正常,说明油泵成控制系统有故障。表3-1列出了主油路油压不正常的可能原因。 表3-1 主油路油压不正常的原因

风力发电机的控制方式综述

风力发电机及风力发电控制技术综述 摘要:本文分析比较了各种风力发电机的优缺点,介绍了相关风力发电控制技术,风力发 电系统中的应用,最后对未来风力发电机和风力发电控制技术作了展望。 关键词:风力发电机电力系统控制技术 Overview of Wind Power Generators and the Control Technologies SU Chen-chen Abstract:This paper analyzes the advantages and disadvantages of the various wind turbine control technology of wind power, wind power generation system, and finally prospected the future control of wind turbines and wind power technology. 1 引言 在能源短缺和环境趋向恶化的今天,风能作为一种可再生清洁能源,日益为世界各国所重视和开发。由于风能开发有着巨大的经济、社会、环保价值和发展前景,近20年来风电技术有了巨大的进步,风电开发在各种能源开发中增速最快。德国、西班牙、丹麦、美国等欧美国家在风力发电理论与技术研发方面起步较早,因而目前处于世界领先地位。与风电发达国家相比,中国在风力发电机制造技术和风力发电控制技术方面存在较大差距,目前国内只掌握了定桨距风机的制造技术和刚刚投入应用的兆瓦级永磁直驱同步发电机技术,在风机的大型化、变桨距控制、主动失速控制、变速恒频等先进风电技术方面还有待进一步研究和应用[1]。发电机是风力发电机组中将风能转化为电能的重要装置,它不仅直接影响输出电能的质量和效率,也影响整个风电转换系统的性能和装置结构的复杂性。风能是低密度能源,具有不稳定和随机性特点,控制技术是风力机安全高效运行的关键,因此研制适合于风电转换、运行可靠、效率高、控制且供电性能良好的发电机系统和先进的控制技术是风力发电推广应用的关键。本文分析比较了各种风力发电机的优缺点,介绍了相关风力发电控制技术,风力发电系统中的应用,最后对未来风力发电机和风力发电控制技术作了展望。 2 风力发电机 2.1 风电机组控制系统概述 图1为风电机组控制系统示意图。系统本体由“空气动力学系统”、“发电机系统”、“变流系统”及其附属结构组成; 电控系统(总体控制)由“变桨控制”、“偏航控制”、“变流控制”等主模块组成(此外还有“通讯、监控、健康管理”等辅助模块)。各种控制及测量信号在机组本体系统与电控系统之间交互。“变桨控制系统”负责空气动力系统的“桨距”控制,其成本一般不超过整个机组价格5%,但对最大化风能转换、功率稳定输出及机组安全保护至关重要,因此是风机控制系统研究重点之一。“偏航控制系统”负责风轮自动对风及机舱自动解缆,一般分主动和被动两种偏航模式,而大型风电机组多采用主动偏航模式。“变 流控制系统”通常与变桨距系统配合运行,通过双向变流器对发电机进行矢量或直接转矩控制,独立调节有功功率和无功功率,实现变速恒频运行和最大(额定)功率控制。

风力机的基本参数与理论

风力发电机风轮系统 2.1.1 风力机空气动力学的基本概念 1、风力机空气动力学的几何定义 (1)翼型的几何参数 翼型 翼型本是来自航空动力学的名词,是机翼剖面的形状,风力机的叶片都是采用机翼或类似机翼的翼型,与翼型上表面和下表面距离相等的曲线称为中弧线。下面是翼型的几何参数图 1)前缘、后缘 翼型中弧线的最前点称为翼型的前缘,最后点称为翼型的后缘。 2)弦线、弦长 连接前缘与后缘的直线称为弦线;其长度称为弦长,用c表示。弦长是很重要的数据,翼型上的所有尺寸数据都是弦长的相对值。 3)最大弯度、最大弯度位置 中弧线在y坐标最大值称为最大弯度,用f表示,简称弯度;最大弯度点的x坐标称为最大弯度位置,用x f表示。 4)最大厚度、最大厚度位置 上下翼面在y坐标上的最大距离称为翼型的最大厚度,简称厚度,用t表示;最大厚度点的x坐标称为最大厚度位置,用x t表示。

5)前缘半径 翼型前缘为一圆弧,该圆弧半径称为前缘半径,用r1表示。 6)后缘角 翼型后缘上下两弧线切线的夹角称为后缘角,用τ表示。 7)中弧线 翼型内切圆圆心的连线。对称翼型的中弧线与翼弦重合。 8)上翼面凸出的翼型表面。 9)下翼面平缓的翼型表面。 (2)风轮的几何参数 1)风力发电机的扫风面积 风轮旋转扫过的面积在垂直于风向的投影面积是风力机截留风能的面积,称为风力机的扫掠面积,下图是一个三叶片水平轴风力机的扫掠面积示意图。 下图是一个四叶片的H型升力垂直轴风力发电机的扫掠面积示意图。 根据前面两表可由所需发电功率估算出风力机所需的扫风面积,例如200W的升力型垂直轴风力发电机工作风速为6m/s,全效率按25%计算所需扫风面积约为6.2m2,如果工作风速为10m/s则所需扫风面积约为1.4m2即可;例如10kW的升力型垂直轴风力发电机工作风速为10m/s,全效率按30%计算所需扫风面积约为56m2,如果工作风速为13m/s则所需扫风面积约为25m2即可。按高风速设计的风力机体积小成本相对低些,但必须用在高风速环境,例如把一台设计风速为10m/s的风力机放在风速为6m/s的环境工作,其功率会下降80%;按风速

Gurney襟翼改善翼型动态失速特性研究

万方数据

6飞行力学第28卷 为1.6%c、厚度为0.25%c的GF,模型和计算网格如图2所示。 图2GF模型和计算网格 翼型运动的控制方程为: a(t)=12。+50sin(2kt) 式中,平衡迎角120;振幅5o;减缩频率k=0.047。计算状态为:Ma。=0.2,Re=2×106。 图3给出了NACA加装GF前后的升力与俯仰力矩动态特性。 图3升力与俯仰力矩迟滞特性 由图可见,在俯仰振荡过程中,与静态相比,气动力均存在明显的滞后,这是振荡过程中流动的分离点和附着点明显不重合造成的。在上仰过程中,流动随迎角增加从附着到分离;而从最大迎角开始下俯的过程中,流动随迎角减小从分离到再附着,在该过程中,流动的分离点和附着点会明显不重合。 GF对翼型动态气动性能的影响与静态有很多相似之处,均增加了翼型的有效弯度,使升力曲线明显上移,最大升力系数和失速迎角分别增加了42.4%和0.7。,产生了很大的低头力矩增量。过大的附加低头力矩是直升机旋翼不能接受的,这是目前GF没有应用于直升机旋翼的原因之一。 图4给出了加装GF前、后平衡俯仰角附近的流谱。可以看出,二者的共同点是在上仰过程中,前缘涡沿着翼型的上表面向后传播,该前缘涡类似于许多昆虫翅翼非定常运动中所形成的高能量前缘涡流,随迎角增加扩张至整个翼面,从而使振荡翼型获得了很大的动态升力。NACA翼型比安装GF后翼型的前缘高能量涡流形成和溢出的更早,带来的动力失速也更早。此外,安装了GF的NACA翼型,在下俯过程中,流动的再附着也要早于NACA,因此,它的升力恢复也出现的早。 图4平衡俯仰角附近的流谱 (左:NACA;右:NACA+GF) 上述结果表明,对俯仰振荡运动,GF具有明显的动态增升作用,并可提高翼型的动态失速性能,但同时也带来较大低头力矩增量,这是不希望出现的情况。下面将进一步探讨改进的GF对改善翼型动态失速性能的可行性。 3改进GF应用于振荡翼型 由于传统GF在改善翼型动态失速性能方面存 在低头力矩增量过大问题,本文对传统的GF进行万方数据

变桨距主动失速型风力发电机

变桨距主动失速型风力发电机 摘要目前世界市场上风电机主要的调节技术有:定桨距调节风电机技术,变桨距调节风电机技术,主动定桨距调节技术,变速恒频四种。目前,我国风电机采用较多的为定桨距失速调节型技术,这类风电机的容量可以扩大到750kW,GL750变桨距主动失速型风力发电机的国产化应用使我国风机技术向世界领先领域迈进了一大步。 关键词变桨距;主动失速 风能是世界上能源利用中最具价值潜力的可再生能源,是作为未来可持续发展和零污染能源的一线希望。目前,风力发电正处于商业化发展的上升阶段,其相配套的功率凋节控制技术的发展也十分迅猛。风力发电机的风轮是接受风能转换电能的最主要部件,其良好的空气动力学设计、可靠的零部件质量和优越的运转性能是保证风力发电机组正常稳定运行及稳定发电的决定性因素。 1国内目前风力发电机现状 目前,我国风力发电机技术应用现状为:在国家科技部的支持下已开发成功的,并具有自主知识产权的风力发电机组仅为200kW/250kW。该类型机组成功的开发,也是我国定桨距失速调节型风力发电机在技术上获得成功的重要突破。采用该技术的风力发电机的容量已经发展到750kW。因为我国当时的机械基础水平和调节控制都处于相对较低的水平,很难开发出来可靠性高的机组,其中变距系统故障率非常高,导致机组经常发生故障而影响持续发电,因此80年末国内风机基本上都处于停运状态,无法有效形成产业化,严重阻碍了我国清洁能源商业化的推广。 2对比国内同类容量风电机的技术优势 目前,国内同等容量风力发电机组多为定桨距失速调节型,定桨距是指轮毂与叶片是固定连接的,桨距角是固定不变的,即叶片的迎风角度不能随着风速变化而变化。失速型是指叶片翼型本身所具有的失速特性,当风速大于额定风速59米/秒时,气流的攻角增大满足失速条件,在叶片的表面产生涡流,效率随之降低,使发电机的功率输出受到限制。为了在低风速时使风电机组的效率有所提高,一般都要采用双速发电机(即大/小发电机)。在低风速运行时,所用的小电机使叶片具有较高的气动效率,提高了发电机的运行效率。失速调节简单可靠是失速调节型风机的主要特点,输出功率的变化是由风速变化引起的,如果控制系统不作任何控制,而只是采用叶片的被动失速调节,会使控制系统大为减化。但由于其叶片质量较大(与变桨距风机叶片相比较),导致其空气动力学性能不足,因此,诸如叶片、轮毂、塔筒等部件承受应力较大,整个机组的发电效率降低。 随着清洁能源的大范围推广,大大提高了风力发电机组的可靠性,变桨距技术的推广,成为风力发电机组大规模商业化的技术保证。采用全变桨距的风力发电

Savonius型风力机非定常流动的CFD和PIV研究

Savonius型风力机非定常流动的 CFD和PIV研究 摘要:本文旨在介绍Savonius(萨沃纽斯)型垂直轴风力发电机流场的研究。这种风力机结构紧凑,可当做多级能源使用。它的转子高度大约相等于转子直径,因此,风力发电机组的流动模拟需要三维模型。由于其操作原则和叶片气流角的连续变化,可以观察到强烈不稳定影响造成的分离和涡脱落的现象。在这种情况下,用K-ω和DES湍流模型可以得到良好的实验效果。 在本次工作中,我们采用CFD研究Savonius型风力机在不同流场条件下的行为,并确定其性能和尾迹的演变。流场分析能帮助我们判别风力机设计的好坏。为了验证模拟的准确性,在风洞中进行PIV试验研究,它可以确定真实的流场结构并验证数值模拟的精度。 1.介绍 风力机通常被分为两种类型:水平轴和垂直轴。这样分类与转轴相对风的位置有关。因此,Savonius型风力机和Darrieus,Gyromill,H-rotor等等风力机一样归类为垂直轴风机。Savonius型风力机以拥有此专利的芬兰工程师Savonius命名。转子的基本版本是个S形横截面,这个S形横截面由两个半圆形与它们之间的一小部分重叠的叶片组成。Savonius型转子被列为拖动式垂直轴风力机,其操作原理主要是基于凸叶片和凹叶片之间的阻力差。然而,转子的不同角位置以及升力也能产生扭矩。文献3是Savonius型风力机优点的综述,这种风力机设计简单稳健,可支持高风速,在低风速下也具有良好的启动特性和操作性。它不需要定向装置,能在任何风向下工作。这种风力机比转速低,不幸的是它的功

率系数比较低。 关于Savonius型转子的试验和数值研究已经很多很多。文献1,4,5,6,7是关于风洞中的试验。在文献8,9,10,11中,为了获得转子内部以及周围的速度场,很多作者使用粒子成像技术或者粒子跟踪测速法。除了试验,文献1,12,13,14还展示了许多数值研究。 Savonius型转子的气动性能和机械强度使得这种风力机能作为一个小型自主电源的一部分。这种电源能用来给手机、笔记本电池充电或者当做监测设备的电源等等。不幸的是,试验和数值模拟的结果并不能完全拿来使用,因为转子构成了电源设备不可分割的一部分。因此有必要考虑转子和设备各个部件之间的气动干扰。 为了综合提高转子的空气动力性能,应尽量减少不利的相互作用。只有通过数值建模才能得到由此产生的复杂流动分析,但是还需要选择适当的湍流模型。所以在这里,作者的目的是确定适当的流动模拟的方法。因此,先设想创建一个速度场和转子特性的实验数据库。然后,在实验研究的情况下进行数值模拟。最后,分析和比较实验和数值模拟结果,定义可以接受的数值模型。 2.试验研究 试验研究的目的是获得风力机的空气动力特性,并且获得转子周围速度场的详细信息。空气动力学性能试验用来证明数值试验的有效性。用PIV技术测量获得扭矩产生的原理和转子下游涡结构的详细数据。 2.1试验台 如图1所示,在巴黎高科Métiers风洞中开展试验。这个封闭回路风洞有转子直径3m的轴流风机。这个风机由120千瓦变频控制异步电动机驱动。在风机

低速离心压缩机旋转失速的试验研究

第21卷 第3期 2007年09月 实验流体力学 Journal of Experiments in F luid Mech anics V ol.21,N o.3 Sep.,2007 文章编号:167229897(2007)0320038206 低速离心压缩机旋转失速的试验研究Ξ 郭 强1,竺晓程1,杜朝辉1,陈 华2,赵 岩2 (1.上海交通大学机械与动力工程学院涡轮机研究所,上海 200030;2.美国H oney well公司,上海 200000) 摘要:对某低速离心压缩机无叶扩压器壁面静压波动和内部流场进行了详细的试验测量,重点研究了小流量工况下的不稳定流动和旋转失速。在试验中,首先使用高频动态压力传感器获得了不同流量工况下扩压器前盖板处的静压波动,并对测量结果进行了频谱分析,以确定旋转失速起始工况点和不同小流量工况下的失速频率。然后使用PI V测速设备详细测量了在失速条件下,无叶扩压器及叶轮流道内部的流场变化。试验丰富了对低速离心压缩机旋转失速流动现象的认识,为设计高性能的离心压缩机提供了丰富的实验数据。 关键词:旋转失速;离心压缩机;无叶扩压器;PI V 中图分类号:TK453 文献标识码:A R otating stall experimental study of a low2speed centrifugal compressor G UO Qiang1,ZHU X iao2cheng1,DU Zhao2hui1,CHE N Hua2,ZHAO Y an2 (1.School of Mech.and P ower Engineering,Shanghai Jiao T ong University,Shanghai200030,China;2. H oneywell C orporation,Shanghai200000,China) Abstract:Unsteady flows and rotating stall of a low2speed centrifugal com press or were investigated by measuring vaneless diffuser wall static pressure fluctuation and internal flow fields in detail at different small flow fluxes.Firstly the real time static pressure fluctuations on the vaneless diffuser shroud at different circum2 ferential positions are acquired by high2frequency dynamic pressure transducers.DFT analysis is applied to the experimental results to ascertain the rotating stall beginning operation conditions and stall frequency.Then,the internal flow fields of the centrifugal com press or are investigated with a PI V(Particle Image Velocimetry)sys2 tem at different small flow fluxes.The flow field development of vaneless diffuser and blade flow passage are given in detail at rotating stall conditions.The experiments enrich the understanding of rotating stall flow phe2 nomenon of the low2speed centrifugal com press or and provide full experiment data for designing high perfor2 mance centrifugal com press or. K ey w ords:rotating stall;centrifugal com press or;vaneless diffuser;PI V 0 引 言 目前限制压气机设计性能进一步提高的一个重要因素是压气机中常常出现的旋转失速现象。旋转失速是一种局部扰动诱发的不稳定流动,它限制机器的稳定工作范围,影响运行的可靠性,在机器的设计和调试中是实现各级匹配的重要障碍,并在过渡态和非设计工况运行中导致灾难性的事故。因此人们不得不在设计阶段就要考虑一定的失速裕度,因此它们的存在是阻碍叶轮机械效率提高和运行稳定的重要 Ξ收稿日期:2006211208;修订日期:2007201227 基金项目:国家自然科学基金资助项目(50576052). 作者简介:郭 强(1978-),男,河南焦作市人,博士研究生.研究方向:叶轮机械内部复杂流动.E2mail:guoqiang0808@sj2 https://www.wendangku.net/doc/af15930528.html,