ZG15Cr2Mo1

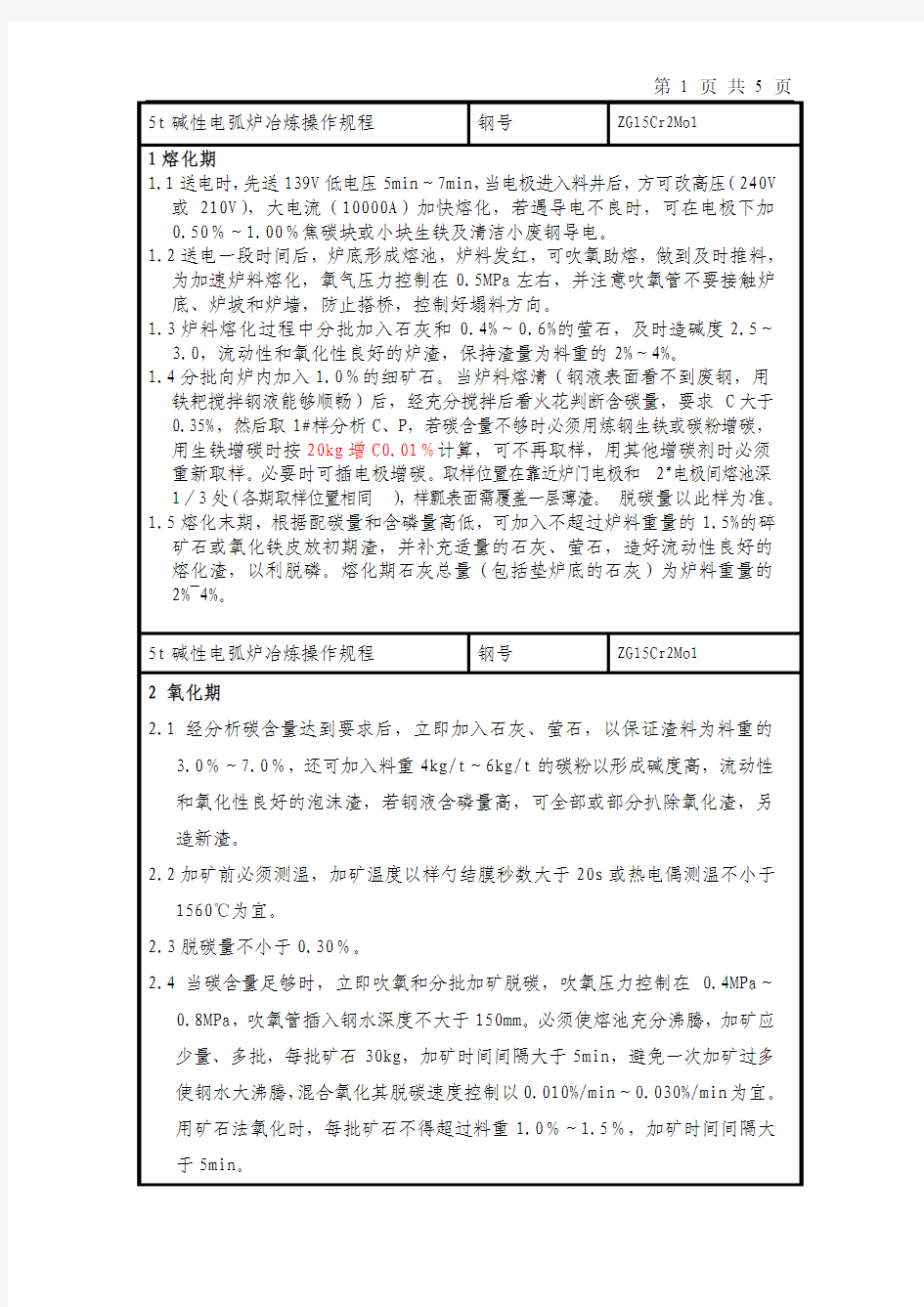

5t碱性电弧炉冶炼操作规程钢号ZG15Cr2Mo1

1熔化期

1.1送电时,先送139V低电压5min~7min,当电极进入料井后,方可改高压(240V

或210V),大电流(10000A)加快熔化,若遇导电不良时,可在电极下加

0.50%~1.00%焦碳块或小块生铁及清洁小废钢导电。

1.2送电一段时间后,炉底形成熔池,炉料发红,可吹氧助熔,做到及时推料,

为加速炉料熔化,氧气压力控制在0.5MPa左右,并注意吹氧管不要接触炉底、炉坡和炉墙,防止搭桥,控制好塌料方向。

1.3炉料熔化过程中分批加入石灰和0.4%~0.6%的萤石,及时造碱度

2.5~

3.0,流动性和氧化性良好的炉渣,保持渣量为料重的2%~4%。

1.4分批向炉内加入1.0%的细矿石。当炉料熔清(钢液表面看不到废钢,用

铁耙搅拌钢液能够顺畅)后,经充分搅拌后看火花判断含碳量,要求C大于

0.35%,然后取1#样分析C、P,若碳含量不够时必须用炼钢生铁或碳粉增碳,

用生铁增碳时按20kg增C0.01%计算,可不再取样,用其他增碳剂时必须重新取样。必要时可插电极增碳。取样位置在靠近炉门电极和2#电极间熔池深1/3处(各期取样位置相同),样瓢表面需覆盖一层薄渣。脱碳量以此样为准。

1.5熔化末期,根据配碳量和含磷量高低,可加入不超过炉料重量的1.5%的碎

矿石或氧化铁皮放初期渣,并补充适量的石灰、萤石,造好流动性良好的熔化渣,以利脱磷。熔化期石灰总量(包括垫炉底的石灰)为炉料重量的2%~4%。

5t碱性电弧炉冶炼操作规程钢号ZG15Cr2Mo1

2 氧化期

2.1 经分析碳含量达到要求后,立即加入石灰、萤石,以保证渣料为料重的

3.0%~7.0%,还可加入料重4kg/t~6kg/t的碳粉以形成碱度高,流动性

和氧化性良好的泡沫渣,若钢液含磷量高,可全部或部分扒除氧化渣,另造新渣。

2.2加矿前必须测温,加矿温度以样勺结膜秒数大于20s或热电偶测温不小于

1560℃为宜。

2.3脱碳量不小于0.30%。

2.4 当碳含量足够时,立即吹氧和分批加矿脱碳,吹氧压力控制在0.4MPa~

0.8MPa,吹氧管插入钢水深度不大于150mm。必须使熔池充分沸腾,加矿应

少量、多批,每批矿石30kg,加矿时间间隔大于5min,避免一次加矿过多使钢水大沸腾,混合氧化其脱碳速度控制以0.010%/min~0.030%/min为宜。

用矿石法氧化时,每批矿石不得超过料重1.0%~1.5%,加矿时间间隔大于5min。

2.5氧化时炉渣碱度控制范围为R: 2.5;∑FeO:15%~25%(定期抽样检查)。

2.6 氧化末期炉前可取样看火花判断含碳量,若碳含量降至成份下限0~

0.08%时,即可停止加矿和吹氧开始净沸腾,净沸腾时间不小于10min。净

沸腾时间规定:当最后一批矿石加入或停止吹氧以后开始到开始扒渣为止。

2.7净沸腾时间5min,熔池温度不小于1600℃时,应加Fe-Mn合金进行预脱氧,

使熔池锰含量不小于0.20%,以此稳定熔池碳的含量。

2.8 预脱氧完后,测温、取样分析C、P、Mn。当碳素钢碳含量不小于钢种下

5t碱性电弧炉冶炼操作规程钢号ZG15Cr2Mo1限0.06%,低合金钢碳含量不小于0.10%、P不大于0.02%、Mn不小于

0.2%,熔池温度不低于出钢温度时,开始扒渣。

2.9扒渣要求迅速、干净、不带出钢水,扒渣木要求干燥,禁止使用水泡扒渣

木。

2.10氧化渣扒净后,若钢液碳过低,可在此时加入碳粉和经烘烤后无锈生铁增

碳,但用生铁增碳量不能超过0.10%

3 还原期

3.1扒净氧化渣后,随即加入渣料造稀薄渣,保证熔池表面有足够的渣量和碱

度(R为3左右),渣料为炉料总量的2%~3%左右,渣料配比为石灰:萤石:耐火砖块=5:1:0.5,严禁粉化石灰投入使用。同时按所炼钢种规格中下限加入经烘烤干燥的锰铁、硅铁、铬铁。

3.2吹氧化渣(无氧化渣情况下应充分搅拌)不要将吹氧管插入钢水中作脱碳

操作。

3.3稀薄渣形成后,插铝硅铁1.0kg/t钢,加碳粉2kg/t~4kg/t钢或加碳化硅

2kg/t~4kg/t钢、碳粉1kg/t~2kg/t钢,封闭炉门5 min~8min,使形成流动性良好,碱度合适的稀薄渣。还原渣变白后,即搅拌取样化验C、Si、Mn、S、P、Cu(Ni、Cr、Mo)。并保证15min以上的白渣还原时间。根据化验结果及时调整化学成分。严禁在电石渣下取样。

3.4 还原期要经常探渣,掌握炉渣变化情况,并随时予以调渣,如镁砂上浮或

炉顶大量熔化,应扒渣换新渣。

3.5还原后,如遇硫含量偏高,可增大渣量或扒出部分炉渣另造新渣,并及时控

制好炉温。

3.6 碳含量低时,可加入干燥无锈的低磷生铁,加入量不大于15kg/t钢水;

5t碱性电弧炉冶炼操作规程钢号ZG15Cr2Mo1碳含量高时,应吹氧脱碳或加矿脱碳后再扒渣,重造新渣;磷含量高时,应扒渣再造渣脱磷。

3.7当还原样不符合炉前出钢控制要求时,出钢前必须根据表1调整好成分,

成分偏差大时须重新取样分析。一般调整成分加入硅铁10min内出钢,特殊情况下不超过15min,加硅铁3min~5min内进行搅拌测温,当钢液成分合格,脱氧良好(潮模发涨不允许出钢),温度符合要求(见表2),即可准备出钢。

3.8出钢前白渣中氧化亚铁含量必须小于1.0%。每炼30炉抽检一次。

4 出钢

4.1 出钢前打开出钢口,并将积灰吹扫干净。出钢槽保持干燥、平直、畅通,

否则必须进行修补。

4.2 出钢前5min禁止向炉内加入各种合金、渣料及增碳剂。炼C级钢时在出

钢槽内铺加0.2%t钢水硅钙合金。

4.3 出钢前钢包必须烤至暗红色(温度不小于500℃)方可吊到出钢坑。盛钢

桶吊至炉炕3min中内必须出钢。按1.6kg/t~1.8kg/t钢的铝硅铁合金进行终脱氧,2/3左右插入熔池,1/3丢入钢包,钢水中残铝含量要求控制在

0.03%~0.06%。

4.4 出钢前要求各员就位,先停电抬起电极,由专人指挥吊车出钢,摇炉、护

包、测温,摇炉时严禁钢液冲刷塞杆、包壁、龙门钩,炉内钢液必须全部倒净。

4.5 出钢过程中严禁向包内加入其它造渣材料、铁合金和增碳剂。5t碱性电弧炉冶炼操作规程钢号ZG15Cr2Mo1

4.6 出钢要求先快后慢,渣钢混冲,尽量减少钢水二次氧化和温降。出钢操作

时间要求控制在3min以内。

4.7 出钢后在钢包内取样化验分析C、Si、Mn、S、P、Cu(Ni、Cr、Mo)

含量,成分应符合表1规定。取样后测温,然后在钢包渣面上铺盖一层碳粉,减少热损。

4.8炉前化验报告记录、冶炼记录、交接班记录以及中检记录要求填写准确、

完整、真实。