监测方法及精度要求

监测方法及精度要求

一、一般规定

监测方法的选择应根据基坑等级、设计要求、场地条件、场地条件、当地经验和方法适用性等因素综合确定,监测方法应合理易行。

变形测量网的基准点、工作基点布设应符合下列要求:

1每个基坑工程至少应有3个稳固、可靠的点作为基准点;

2工作基点应选在先对稳定和方便使用的位置。在通视条件良好、距离较劲、观测项目较少的情况下,可直接将基准点作为工作基点。

3监测期间,应定期检查工作基点和基准点的稳定性。

6.1.3 监测仪器、设备和监测元件应符合下列规定:

1满足观测精度和量程的要求,且应具有良好的稳定性和可靠性。

2应经过校准或标定,且校核记录和标定资料齐全,并应在规定的校准有效期内使用。

3监测过程中应定期进行检测仪器、设备的维护保养、检测以及监测元件的检查。

6.1.4 对同一监测项目,监测时宜符合下列要求:

1采用相同的观测路线和观测方法;

2使用同一监测仪器和设备;

3固定观测人员;

4在基本相同的环境和条件下工作。

6.1.5 监测项目初始值应在相关施工工序之前测定,并取至少连续观测3次的稳定值的平均值。

6.1.6 地铁、隧道等其他基坑周边环境的监测方法和监测精度应符合相关标准的规定以及主管部门的要求。

6.1.7 除使用本规范规定的监测方法外,亦可采用能达到本规范规定精度要求的其他方法。

6.2 水平位移监测

6.2.1测定特定方向上的水平位移时,可采用视准线法、小角度法、投点法等;测定监测点任意方向的水平位移时,可视监测点的分布情况,采用前方交会法、

后方交会法、极坐标法等;当测点与基准点无法通视或距离较远时,可采用GPS 测量法或三角、三边、边角测量与基准线法相结合的综合测量方法。

6.2.2水平位移监测基准点的埋设应符合国家现行标准《建筑变形测量规范》JG8的有关规定,宜设置有强制对中的观测墩,并宜采用精密的光学对中装置,对中误差不宜大于0.5mm。

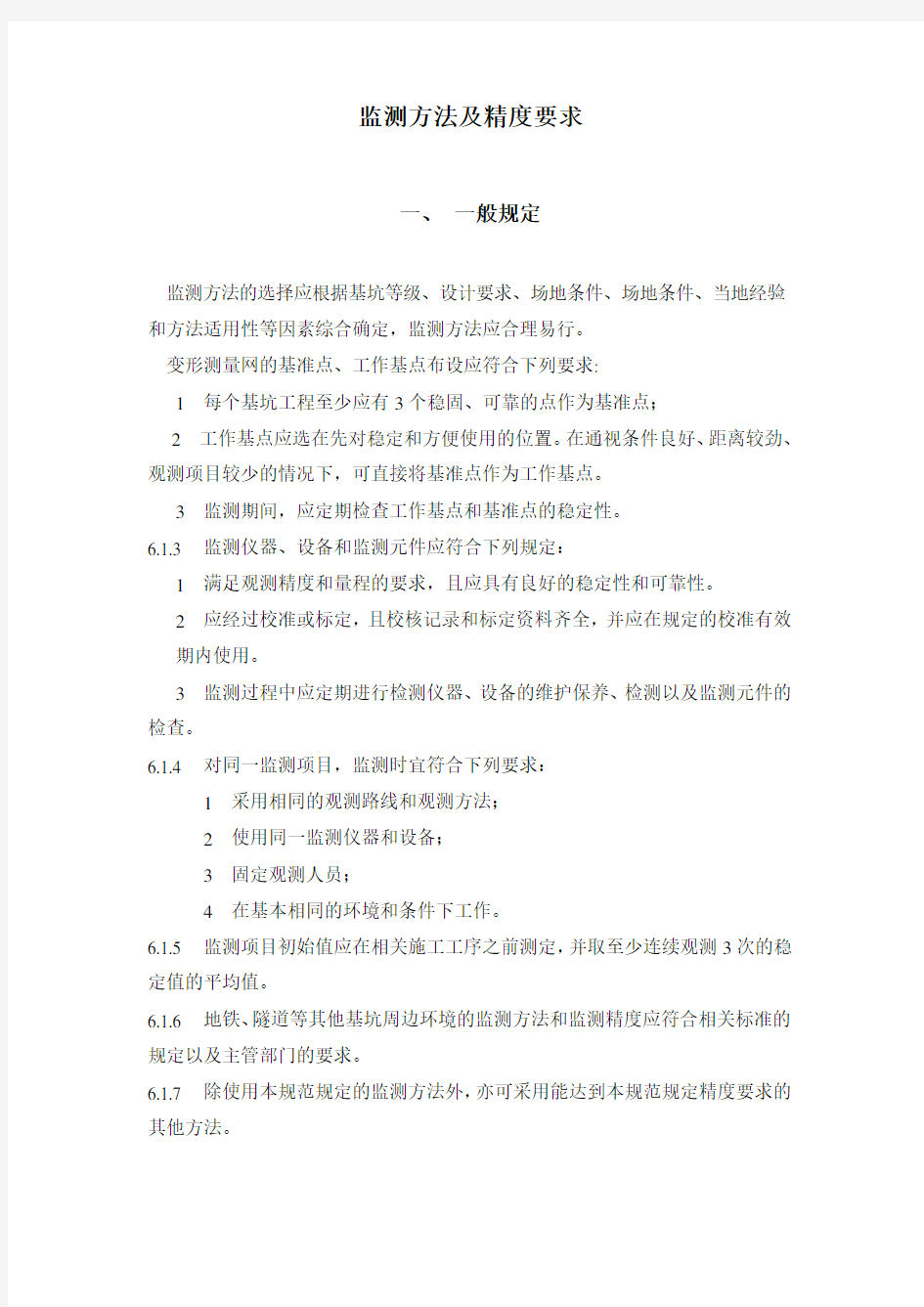

6.2.3基坑围护墙(边坡)顶部、基坑周边管线、临近建筑水平位移监测精度应根据其水平位移报警值按表6.2.3确定。

表6.2.3 水平位移监测精度要求(mm)

注:1监测点坐标中误差,是指监测点相对测站点(如工作基点等)的坐标中误

差,为点位中误差的2

1。

2当根据累计值和变化速率选择的精度要求不一致时,水平位移监测精度优

先按变化变化速率报警值的要求确定;

3本规范以中误差作为衡量精度标准。

6.2.4地下管线的水平位移监测精度宜不低于1.5mm。

6.2.5其他基坑周边环境(如地下设施、道路等)的水平位移监测精度应符合相关规范、规程等的规定。

6.3竖向位移监测

6.3.1竖向位移监测可采用几何水准或液体静力水准等方法。

6.3.2坑底隆起(回弹)宜通过设置回弹监测标,采用几何水准并配合传递高程的辅助设备进行监测,传递高程的金属杆或钢尺等应进行温度、尺长和拉力等项修正。

6.3.3基坑围护墙(坡)顶、墙后地表与立柱的竖向位移监测精度应根据竖向位移报警值按表6.3.3确定。

表6.3.3 竖向位移监测精度要求(mm)

注:1. 监测点测站高差中误差是指相应精度与视距的几何水准测量单程一测

站的高差中误差;

6.3.4坑底隆起(回弹)监测的精度应符合表6.3.4的要求。

表6.3.4 坑底隆起(回弹)监测的精度要求(mm)

6.3.5 各监测点与水准基准点或工作基点应组成闭合环路或符合水准路线。

6.4深层水平位移监测

6.4.1围护墙体或土体深层水平位移的监测宜采用在墙体或土体中预埋测斜管、通过测斜仪观测各深度处水平位移的方法。

6.4.2测斜仪的系统精度不宜低于0.25mm/m,分辨率不宜低于0.02mm/500mm。

6.4.3测斜管应在基坑开挖1周前埋设,埋设时应符合下列要求:

1埋设前应检查测斜管质量,测斜管连接时应保证上、下管段的导槽相互对准、顺畅,各段接头及管底应保证密封。

2 斜测管埋设时应保持竖直,防止发生上浮、断裂、扭转;测斜管一对导槽的方向应与所需要测量的位移方向保持一致。

3 当采用钻孔发埋设时,测斜管与钻孔之间的孔隙应填充密实。

6.4.4 测斜仪探头置入测斜管底后,应待探头接近管内温度时在测量,每个监测点均应进行正、反复两次量测。

6.4.5 当以上部管口作为深层水平位移的起算点时,每次监测均应测定管口坐标的变化并修正。

6.5倾斜监测

6.5.1建筑倾斜观测应根据现场观测条件和要求,选用投点法、前方交会法、激光铅直仪法、垂吊法、倾斜仪法和差异沉降法等方法。

6.5.2建筑倾斜观测精度应符合国家现行标准《工程测量规范》GB50026及《建筑变形测量规程》JGJ8的有关规定。

6.6裂缝监测

6.6.1裂缝监测应监测裂缝的位置、走向、长度、宽度,必要时尚应监测裂缝深度。

6.6.2基坑开挖前应记录监测对象已有裂缝的分布位置和数量,测定其走向、长度、宽度和深度等情况,监测标志应具有可供量测的明晰端面或中心。

6.6.3裂缝监测可采用以下方法:

1裂缝宽度监测宜在裂缝两侧贴埋标志,用千分尺或游标卡尺等直接量测,也可以用裂缝计、粘贴安装千分表量测或摄影量测等。

2裂缝长度监测宜采用直接量测法。

3裂缝深度监测宜采用超声波法、凿出法等。

6.6.4裂缝宽度量测精度不宜低于0.1mm,裂缝长度和深度量测精度不宜低于1mm。

6.7支护结构内力监测

6.7.1支护结构内可采用安装在结构内部或表面的应变计或或应力计进行量测。

6.7.2混凝土构件可采用钢筋应力计或混凝土应变计进行量测,钢构件可采用轴力计或应变计等量测。

6.7.3内力监测值宜考虑温度变化等因素的影响。

6.7.4 应力计或应变计的量程宜为设计值的2倍,精度不宜低于0.5%F·S,分辨率不宜低于0.2%F·S。

6.7.5内力监测传感器埋设前应进行性能检验和编号。

6.7.6内力监测传感器宜在基坑开挖前至少1周埋设,并取开挖前连续2d获得的稳定测试数据的平均值作为初始值。

6.8土压力监测

6.8.1土压力宜采用土压力计量测。

6.8.2土压力计的量程应满足被测压力的要求,其上限可取设计压力的2倍,精度不宜低于0.5%F·S,分辨率不宜低于0.2%F·S。

6.8.3土压力计埋设可采用埋入式或边界式。埋设时应符合下列要求:

1受力面与所监测的压力方向垂直并紧贴被监测对象;

2埋设过程中应有土压力膜保护措施;

3采用钻孔法埋设时,回填应均匀密实,且回填材料宜与周围岩土体一致。

4做好完整的埋设记录。

6.8.4土压力计埋设以后应立即进行检查测试,基坑开挖前应至少经过1周时间的监测并取得稳定初始值。

6.9孔隙水压力监测

6.9.1孔隙水压力宜通过埋设钢弦式或应变式等孔隙水压力计测试。

6.9.2孔隙水压力计应满足以下要求:量程应满足被测压力范围的要求,可取静

水压力与超孔隙水压力之和的2倍;精度不宜低于0.5%F·S,分辨率不宜低于0.2%F·S。

6.9.3孔隙水压力计埋设可采用压入法、钻孔法等。

6.9.4孔隙水压力计应在事前埋设,埋设前应符合下列要求:

1孔隙水压力计应浸泡饱和,排除透水石中的气泡;

2检查标定数据,记录探头编号,测读初始读数。

6.9.5采用钻孔法埋设孔隙水压力计时,钻孔直径宜为110~130mm,不宜使用泥浆护壁成孔,钻孔应圆直、干净;封口材料宜采用直径10~20mm的干燥膨润土球

6.9.6 孔隙水压力计埋设后应测量初始值,且宜逐日量测1周以上并取得稳定初始值。

6.9.7应在孔隙水压力监测的同时测量孔隙水压力计埋设位置附近的地下水位。

6.10地下水位监测

6.10.1地下水位监测宜通过孔内设置水位管,采用水位计进行量测。

6.10.2地下水位量测精度不宜低于10mm。

6.10.3潜水水位管应在基坑施工前埋设,滤管长度应满足量测要求;承压水位监测时被测含水层与其他含水层之间应采取有效的隔水措施。

6.10.4水位管宜在基坑开始降水前至少1周埋设,且宜逐日连续观测水位并取得稳定初始值。

6.11锚杆及土钉内力监测

6.11.1 锚杆和土钉的内力监测宜采用专用的测力计,钢筋应力计或应变计,当使用钢筋束时宜监测每根钢筋的受力。

6.11.2专用测力计、钢筋应力计和应变计的量程宜为设计值的2倍,量测精度不

宜低于0.5%F·S,分辨率不宜低于0.2%F·S。

6.11.3锚杆或土钉施工完成后应对专用测力计、应力计或应变计进行检查测试,并取下一层土方开挖前连续2d获得稳定测试数据额平均值作为其初始值。

6.12土体分层竖向位移监测

6.12.1土体分层竖向位移可通过埋设磁环式分层沉降标,采用分层沉降仪进行量测;或者通过埋设深层沉降标,采用水准测量方法进行量测。

6.12.2 磁环式分层沉降标或深层沉降标应在基坑开挖前至少1周埋设。采用磁环式分层沉降标时,应保证沉降管安置到位后与土层密贴牢固。

6.12.3 土体分层竖向位移的初始值应在磁环式分层沉降标或深层沉降标埋设后量测,稳定时间不应少于1周并获得稳定的初始值。

6.12.4 采用分层沉降仪量测时,每次测量应重复2次并取其平均值作为测量结果,2次读数较差不大于1.5mm,沉降仪的系统精度不宜低于1.5mm;采用深层沉降标合水准测量时,水准监测精度宜参照表6.3.4确定。

6.12.5采用磁环式分层沉降标监测时,每次监测均测定沉降管口高程的变化,然后换算出沉降管内各监测点的高程。

高精度时间间隔测量方法

高精度时间间隔测量方法综述 孙杰潘继飞 (解放军电子工程学院,安徽合肥,230037) 摘要:时间间隔测量技术在众多领域已经获得了应用,如何提高其测量精度是一个迫切需要解决的问题。在分析电子计数法测量原理与误差的基础上,重点介绍了国内外高精度时间间隔测量方法,这些方法都是对电子计数法的原理误差进行测量,并且取得了非常好的效果。文章的最后给出了高精度时间间隔测量方法的发展方向及应用前景。 关键词:时间间隔;原理误差;内插;时间数字转换;时间幅度转换 Methods of High Precision Time-Interval Measurement SUN Jie , PAN Ji-fei (Electronic Engineering Institute of PLA, HeFei 230037, China) Abstract: Technology of time-interval measurement has been applied in many fields. How to improve its precision is an emergent question. On the bases of analyzing electronic counter’s principle and error, this paper puts emphasis upon introducing high precision time-interval measurements all over the world. All these methods aim at electronic counter’s principle error, and obtain special effect. Lastly, the progress direction and application foreground of high precision time-interval measurement methods are predicted. Key Words: time interval; principle error; interpolating; time-to-digital conversion; time-to-amplitude conversion 0引言 时间有两种含义,一种是指时间坐标系中的某一刻;另一种是指时间间隔,即在时间坐标系中两个时刻之间的持续时间,因此,时间间隔测量属于时间测量的范畴。 时间间隔测量技术在通信、雷达、卫星及导航定位等领域都有着非常重要的作用,因此,如何高精度测量出时间间隔是测量领域一直关注的问题。本文详细分析了目前国内外所采用的高精度时间间隔测量方法,指出其发展趋势,为研究新的测量方法指明了方向。 1 电子计数法 1.1 测量原理与误差分析 在测量精度要求不高的前提下,电子计数法是一种非常好的时间间隔测量方法,已经在许多领域获得了实际应用,其测量原理如图1所示:

仪器仪表精度等级的划分标准.误差

误差、仪表精度等级的概念 一.测量误差:测量值与真实值之间存在的差别。 真值:一个变量本身所具有的真实值,它是一个理想的概念,一般是无法得到的。 在计算误差时,一般用约定真值或相对真值来代替。 约定真值:一个接近真值的值,它与真值之差可忽略不计。实际测量中以在没有系统误差的情况下,足够 多次的测量值之平均值作为约定真值。 相对真值:指当高一级标准器的误差仅为低一级的1/3以下时,可认为高一级的标准器或仪表示值为低一级 的相对真值。 绝对误差的实质,是仪表读数与被测参数真实值之差。 仪表的绝对误差只能是读数与约定真值或相对真值之差。 相对误差:仪表的绝对误差与真值的百分比。 引用误差:绝对误差与仪表量程的百分比。

仪表精度等级 又称准确度级,是按国家统一规定的允许误差大小划分成的等级。引用误差的百分数分子作为等级标志。 我国仪表精度等级有:0.005、0.02、0.05、0.1、0.2、0.35、0.4、0.5、1.0、1.5、2.5、4.0等。 级数越小,精度(准确度)就越高。 二、电工仪表的精度等级电工测量指示仪表在额定条件下使用时,其最大基本误差的百分数称为仪表精度等级a的百分数,即±a%=(ΔXm/Xm)×100%。其中,ΔXm为最大绝对误差,Xm为仪表的基本量程。国家标准规定,电压表和电流表的精度等级分0.05、0.1、0.2、0.3、0.5、1.0、1.5、2.0、2.5、3.0、5.0等十一级;功率表和无功功率表的精度等级分0.05、0.1、0.2、0.3、0.5、1.0、1.5、2.0、2.5、3.5等十级;频率表的精度等级分0.05、0.1、0.15、0.2、0.3、0.5、1.0、1.5、2.0、2.5、5.0等十一级。测量时,仪表全量程范围内的指示误差不得超过最大基本误差。 三、对于仪表精度需说明的问题1.仪表的精度并非测量精度。仪表运用在满刻度偏转时,相对误差较小。2.要提高测量精度,应从两方面着手:一是选用精度等级高的仪表;二是使仪表尽可能运用在满偏转状态。因此应合理选择仪表的量程。3.非线性刻度的仪表其示值相对误差不能用上述方式计算。例如,对于万用表电阻档,当指示值Rx=

机械加工中工件尺寸精度测量的5大方法

机械加工中工件尺寸精度测量的5大方 法 (1)试切法 即先试切出很小部分加工表面,测量试切所得的尺寸,按照加工要求适当调刀具切削刃相对工件的位置,再试切,再测量,如此经过两三次试切和测量,当被加工尺寸达到要求后,再切削整个待加工表面。 试切法通过“试切-测量-调整-再试切”,反复进行直到达到要求的尺寸精度为止。例如,箱体孔系的试镗加工。 试切法达到的精度可能很高,它不需要复杂的装置,但这种方法费时(需作多次调整、试切、测量、计算),效率低,依赖工人的技术水平和计量器具的精度,质量不稳定,所以只用于单件小批生产。 作为试切法的一种类型——配作,它是以已加工件为基准,加工与其相配的另—工件,或将两个(或两个以上)工件组合在一起进行加工的方法。配作中最终被加工尺寸达到的要求是以与已加工件的配合要求为准的。 (2)调整法 预先用样件或标准件调整好机床、夹具、刀具和工件的准确相对位置,用以保证工件的尺寸精度。因为尺寸事先调整到位,所以加工时,不用再试切,尺寸自动获得,并在一批零件加工过程中保持不变,这就是调整法。例如,采用铣床夹具时,刀具的位置靠对刀块确定。调整法的实质是利用机床上的定程装置或对刀装置或预先整好的刀架,使刀具相对于机床或夹具达到一定的位置精度,然后加工一批工件。 在机床上按照刻度盘进刀然后切削,也是调整法的一种。这种方法需要先按试切法决定刻度盘上的刻度。大批量生产中,多用定程挡块、样件、样板等对刀装置进行调整。 调整法比试切法的加工精度稳定性好,有较高的生产率,对机床操作工的要求不高,但对机床调整工的要求高,常用于成批生产和大量生产。 (3)定尺寸法 用刀具的相应尺寸来保证工件被加工部位尺寸的方法称为定尺寸法。它是利用标准尺寸的刀具加工,加工面的尺寸由刀具尺寸决定。即用具有一定的尺寸精度的刀具(如铰刀、扩孔钻、钻头等)来保证工件被加工部位(如孔)的精度。

压力机精度测量方法和标准

压力机精度测量和方法 压力机的主要精度参数为:飞轮的径向跳动和端面跳动;滑块与工作台的垂直度、平行度;滑块的导轨间隙;工作台的水平度;拉伸垫垫顶冠与底座的平行度;拉伸垫垫顶冠导轨间隙;工作台内托板与工作台面的平行度;工作台内托板与工作台台板之间的安全距离;传动轴综合间隙等外形精度尺寸。 量具:深度尺0——500mm 、框式水平仪、百分表、百分表座、塞尺、百分表加长杆、宽度角尺等。 图(1) 注:L1为工作台板长边减去两边不测长度;L2为滑块长边减去两边不测长度;L3为滑块下平面长度减去两边不测长度;S为滑块行程长度;P为压力机公称力,单位为kN。 检测方法: 1、飞轮跳动检测:将百分表和表架固定牢靠,测量面要保持清洁;百分表需进表(进表的

目的是防止有负值出现)转动飞轮一周读出来的数据就是跳动量。 2、 拉伸垫检测:将拉伸垫顶起,气压应在最大拉伸垫最大工作气压。用塞尺测量间隙。(塞 尺能够进去但要有一定阻力)读出数值标准如上图(1);拉伸垫顶冠与底座上平面的平行度测量, (如图) 用深度尺测量顶冠的六个点位的数据分别算出各点的差值。 3、滑块导轨间隙:滑块导轨测量的点位共有8个。滑块的上平面4个下平面4个,用塞尺测量间隙。(塞尺能够进去但要有一定阻力)读出数值。标准如上图(1) ;滑块下平面与 用百分表找滑块的任意一点数值 此时标杆锁死,作为基准值。分别测出其它点的数据。测量数据时一定要找滑块下端面与工作台上表面两点之间的最小距离。测量平行度时有滑块的两个角度和三个位置1、180度2、中间角度(270或90;255或55)和最大装模高度、中间装模高度、最下装模高度三个位置;滑块下平面与工作台板上平面的垂直度:将百分表固定在滑块上,宽度角尺放在滑块与工作台之间。此时滑块的位置要在下死点,百分表要在角尺的最下端调整好位置,将滑块开到上死点百分表要进表(进表的目的是防止有负值出现)将表盘调整到零位。用微调开动滑块一周读出数据,180度之前的数据是重中之重数据要求数据密度大,180度之后选270度之前的三个数据和0度数据作为检测数据。测量垂直度有左右和前后,有三个位置:最大装模高度、中间装模高度、最下装模高度。 4、滑块连接部位的总间隙:滑块位置应在下死点将平衡器的气压调到与总气源大小相等,关闭平衡器进气阀门。百分表放在滑块的下方调整百分表为零位。滑块每个角都要有百分表。进行排放平衡器气压得出各个气压点的间隙。直到最后的平衡器气压为零的最大总间隙。 工作台内托板与工作台面的平行度测量方法等 同于拉伸垫测量方法

施工测量方法及精度评定

施工测量方法及精度评定 1、设站方法 根据现场情况,主要选择以下两种方式设站。 1.1 全站仪坐标法设站 (1)在施工控制点上架设全站仪并对中整平,初始化后检查仪器的设置:气温、气压、棱镜常、在输入(或调出)测站点的三维坐标,量取并输入仪器高,输入(或调出)后视点坐标,照准后视点进行后视。 (2)如果后视点上有棱镜,输入棱镜高,可以测量后视点的坐标和高程并与已知数据检核。 (3)瞄准另一控制点,检查方位角或坐标;在另一后视点上竖棱镜或尺子检查仪器的视线高。 (4)利用仪器自身的计算功能进行计算时,记录员也应该进行相应的计算,以检查输入数据的正确性。 (5)在各待测站点上架设脚架和棱镜,量取、记录并输入棱镜高,测量、记录待定点的坐标和高程。 1.2 全站仪边角交会法设站 (1)在未知点P上架设、整平全站仪;在已知的基本控制点A上安置棱镜,量测棱镜高;在已知点B、C上安置照准点标志。 (2)量测PA间平距D、高差DH和PA至PB方向间的水平角α、β。 (3)用D、α及A、B点的坐标计算P点的一组坐标;用D、β及A、C点的坐标计算P点的另一组坐标;两组坐标的差值不超过规定限差,取中数即为P点的最后坐标。

(4)根据A点的高程HA和高差DH计算仪器的视线高:H视=HA-DH。 (5)如果需要可以将P点投影到地面上,并作好记录。量取仪器高,求出地面P 点的高程。 2、施工测量方法 2.1 放样方法 (1)用以上方法把测站设置好了后,就可以用测站极坐标法开始放样。 (2)使用全站仪测量测点的三维坐标,用计算器计算测点距设计棱镜的距离,再指挥司镜员移动棱镜,直至到位。 (3)若使用免棱镜全站仪时,可由观测员移动激光斑点再进行测量,直至到位。 (4)在直线较长的边坡、洞室、混凝土工程放样时,建立以边坡平行线、洞室轴线、混凝土边线、为坐标轴的独立坐标系,以便加快测量放样的速度和减少现场测量计算的错误。 2.2 验收断面测量方法 (1)验收断面测量采用免棱镜全站仪。 (2)边坡断面测量时,采用相对坐标设站,任意架设仪器,直接测量符合断面要求的点位,保证断面桩号差小于10cm,数据直接保存在仪器内。 (3)洞室断面测量时也可以用边坡断面测量方法,而现场通常是先把每个断面的中桩放出来,然后将仪器架设于中桩上,将方向置于断面方向上,用独立坐标进行断面测量,数据直接保存在仪器内。 (4)内业资料处理前,把仪器内存储的数据传到计算机内,用专用软件进行数据格式转换,网上也可下载。

实验准确度及精确度评估方法

Introduction This document is designed to help our clients understand the quality control requirements and limitations of data reporting. There are three sections to this document. The first section will help to determine data usability. The second section will discuss the regulatory and methodology limitations. The final section deals with hold time and preservation requirements. Click on the bookmarks to the left for more information. The following definitions may help you better understand the components of the data report. The Quality Control Section of ESS Laboratory's analytical report is located after the Sample Results. It is used to determine the data usability of the samples. The Method Blank is an analyte free matrix, (reagent water, clean sand, sodium sulfate), which is carried through the complete preparation and analytical procedure. The Method Blank is used to evaluate contamination resulting from the complete preparation and analytical procedure. The Blank Spike (LCS) is an interference free matrix (same used for the Method Blank) spiked with known concentrations of the analytes of interest. It is analyzed to determine, without sample matrix, if the procedure is working within established control limits. Like the Method Blank it is carried through the complete preparation and analytical procedure. It is routinely performed in duplicate as the BSD (LCSD). The recoveries of the spiked analytes are evaluated to determine accuracy. Comparison of the BS to the BSD will yield a precision measurement. The Matrix Spike is a separate aliquot of the sample spiked with known concentrations of the analytes of interest. It is analyzed to determine, including the matrix interferences, if the procedure is working within established control limits. Like the Blank Spike it is carried through the complete preparation and analytical procedure. It is routinely performed in duplicate as the MSD. The recoveries of the spiked analytes are evaluated to determine accuracy in a given matrix. Comparison of the MS to the MSD will yield a precision measurement in a given matrix. The Duplicate is a separate aliquot of the sample carried through the complete preparation and analytical procedure. Comparison of the Sample to the Duplicate will yield a precision measurement in a given matrix. See Blank Spike/Matrix Spike for Blank Spike Duplicate and Matrix Spike Duplicate definitions. The Standard Reference Material is a third party standard with known concentrations in matrix similar to the sample. Surrogate Standards are analytes added to a sample at a known concentration in order to determine extraction efficiency. Surrogate Standards are analytes chemically similar to those being extracted. An Internal Standard is an analyte or group of analytes added to a sample at a constant concentration, for calibration and quantitation. The internal standard is an analyte chemically similar to those being evaluated. It is typically added in GC/MS methods to correct analyte concentrations during analysis. The Continuing Calibration Verification is a check standard used to determine if the sample analysis is within control limits.

机床精度检测方法

大型数控机床验收的几个问题 对集机、电、液、气于一体的进口大型数控机床(含加工中心)的验收,无论是预验收、还是最终验收,都是十分重要的。它是对机床设计、制造、安装调试的质量,特别是对机床精度的总体检验。它直接关系到机床的功能、可靠性、加工精度和综合加工能力。 然而在实际验收中,常常会出现一些带有技术性或管理性的问题。如果不能得到及时的正确处理,将会影响到机床的验收质量。 1 定位精度的检测 检测机床的定位精度,常用标准有两种: ·德国VDI/DGQ3441标准(机床运行精度和定位精度的统计方法)。 ·美国AMT标准(美国机械制造技术协会制定)。 用两个标准,测量数据的整理均采用数理统计方法。即沿平行于坐标轴的某一测量轴线选取任意几个定位点(一般为5~15个),然后对每个定位点重复进行多次定位(一般为5~13次)。可单向趋近定位点,也可以从两个方向分别趋近,然后对测量数据进行统计处理,求出算术平均值。进而求出平均值偏差、标准差、分散度。分散度代表重复定位精度,它和平均值偏差一起构成定位精度,两者之和是在任意两点间定位时可能达到的最大定位偏差。 由于被测坐标轴长度不尽相同,因而其定位精度的线性允差的给定方式不应是单一的,而应有所区别。国标GB10931-89数字控制机床位置精度的评定方法中规定,轴线定位精度线性允差的给定方式主要有以下几种: ·在全行程上规定允差; ·根据被测对象长度分段规定允差; ·用局部公差方式规定允差; 既规定局部公差,同时也规定全行程允差。 东方汽轮机厂从德国科堡(COBURG)公司进口工作台5m×17m的数控龙门铣床(下称龙门铣),共有X、Y、Z、W四个坐标轴。只有Z轴长度小于2m、最长的X轴全行程为17.70m;从意大利贝拉尔蒂(BRERADI)公司进口的镗杆直径 250mm

仪表精度等级

仪表精度等级

仪表精度等级 真值、测量值与误差 【真值】一个变量本身所具有的真实值,它是一个理想概念,一般是无法得到的。 【约定真值】一个接近真值的值,它与真值之差可忽略不计。实际测量中以在没有系统误差的情况下,足够多次的测量值之平均值作为约定真值。 【相对真值】指当高一级标准器的误差仅为低一级的1/3以下时,可认为高一级的标准器或仪表示值为低一级的相对真值。 【测量误差】测量值与真实值之间存在的差别。在计算误差时,一般用约定真值或相对真值来代替。 【绝对误差】指误差偏离真实值的多少。绝对误差的实质,是仪表读数与被测参数真实值之差。仪表的绝对误差只能是读数与约定真值或相对真值之差。 【相对误差】仪表的绝对误差与真值的百分比。 相对百分误差=(测量值-真值)/(标尺上限值-标尺下限值)×100% 【引用误差】绝对误差与仪表量程的百分比。例如:2% F.S. 引用误差=(绝对误差的最大值/仪表量程)×100% 【基本误差】intrinsic error,又称固有误差。在参比条件下仪器仪表的示值误差。其计算公式为:基本误差=测量值-真实值 【基本误差】在标准条件下,基准值(量程)范围内的引用误差。 【基本误差】又称引用误差或相对误差,是一种简化的相对误差。仪表的基本误差定义为: 基本误差=(最大绝对误差/仪表量程)×100%=MAX(仪表指示值-被测量真值)/(测量上限-测量下限)×100% 【重复性误差】repeatability error,在相同的工作条件下,对同一个输入值在短 1

时间内多次连续测量输出所获得的极限值之间的代数差。 【线性误差】实测曲线与理想直线之间的偏差。 【线性度】校准曲线接近规定直线的吻合程度。是测试系统的输出与输入系统能否像理想系统那样保持正常值比例关系(线性关系)的一种度量。 在规定条件下,传感器校准曲线与拟合直线间的最大偏差(ΔYmax)与满量程输出(Y)的百分比,称为线性度(线性度又称为“非线性误差”),该值越小,表明线性特性越好。表示为公式如下: δ=ΔYmax/ Y×100% 以上说到了“拟合直线”的概念,拟合直线是一条通过一定方法绘制出来的直线,求拟合直线的方法有:端基法、最小二乘法等等。 【线性范围】传感器在线性工作时的可测量范围。 仪表精度等级 【准确度】在正常的使用条件下,仪表测量结果的准确程度叫仪表的准确度。 【准确度等级】在工业测量中,为了便于表示仪表的质量,通常用准确度等级来表示仪表的准确程度。准确度等级就是最大引用误差去掉正、负号及百分号。准确度等级是衡量仪表质量优劣的重要指标之一。我国工业仪表等级分为0.1,0.2,0.5,1.0,1.5,2.5,5.0七个等级,并标志在仪表刻度标尺或铭牌上。仪表准确度习惯上称为精度,准确度等级习惯上称为精度等级。 仪表精度=(绝对误差的最大值/仪表量程)×100% 以上计算式取绝对值去掉%就是我们看到的精度等级了。 请教各位高手,仪表精度等级是如何定义的?如测压范围是10~100Pa的压力表,精度等级是1.0级,55Pa处的最大误差应该是多少啊?谢谢指教! 全量程都应该是±(100-10)×1%=±0.9Pa 仪表精度是根据国家规定的允许误差大小分成几个等级的。某一类仪表的允许 2

遥感影像分类精度评价教学内容

遥感影像分类精度评 价

遥感影像分类精度评价 在ENVI中,选择主菜单->Classification->Post Classification->Confusion Matrix->Using Ground Truth ROIs。将分类结果和ROI输入,软件会根据区域自动匹配,如不正确可以手动更改。点击ok后选择报表的表示方法(像素和百分比),就可以得到精度报表。 对分类结果进行评价,确定分类的精度和可靠性。有两种方式用于精度验证:一是混淆矩阵,二是ROC曲线,比较常用的为混淆矩阵,ROC曲线可以用图形的方式表达分类精度,比较形象。 对一帧遥感影像进行专题分类后需要进行分类精度的评价,而进行评价精度的因子有混淆矩阵、总体分类精度、Kappa系数、错分误差、漏分误差、每一类的制图精度和拥护精度。 1、混淆矩阵(Confusion Matrix): 主要用于比较分类结果和地表真实信息,可以把分类结果的精度显示在一个混淆矩阵里面。混淆矩阵是通过将每个地表真实像元的位置和分类与分类图象中的相应位置和分类像比较计算的。混淆矩阵的每一列代表了一个地表真实分类,每一列中的数值等于地表真实像元在分类图象中对应于相应类别的数量,有像元数和百分比表示两种。

2、总体分类精度(Overall Accuracy): 等于被正确分类的像元总和除以总像元数,地表真实图像或地表真实感兴趣区限定了像元的真实分类。被正确分类的像元沿着混淆矩阵的对角线分布,它显示出被分类到正确地表真实分类中的像元数。像元总数等于所有地表真实分类中的像元总和。 3、Kappa系数:是另外一种计算分类精度的方法。它是通过把所有地表真实分类中的像元总数(N)乘以混淆矩阵对角线(Xkk)的和,再减去某一类中地表真实像元总数与该类中被分类像元总数之积对所有类别求和的结果,再除以总像元数的平方差减去某一类中地表真实像元总数与该类中被分类像元总数之积对所有类别求和的结果所得到的。 4、错分误差:指被分为用户感兴趣的类,而实际上属于另一类的像元,错分误差显示在混淆矩阵的行里面。 5、漏分误差:指本属于地表真实分类,但没有被分类器分到相应类别中的像元数。漏分误差显示在混淆矩阵的列里。 6、制图精度:指假定地表真实为A类,分类器能将一幅图像的像元归为A 的概率

预测精度测定与预测评价

第十二章 预测精度测定与预测评价 基本内容 一、预测精度的测定 1、 预测精度的一般含义:是指预测模型拟合的好坏程度,即由预测模型所产生的模拟值与 历史实际值拟合程度的优劣。 如何提高预测精度是预测研究的一项重要任务。不过,对预测用户而言,过去的预测精度毫无价值,只有预测未来的精确度才是最重要的。 2、 测定预测精度的方法通常有: ①平均误差和平均绝对误差; 平均误差的公式为:n e ME n i i ∑==1 平均绝对误差的公式为:n e MAD n i i ∑==1 ②平均相对误差和平均相对误差绝对值; 平均相对误差的公式为: ∑=-=n i i i i y y y n MPE 1?1 平均相对误差绝对值的公式为:∑=-=n i i i i y y y n MAPE 1?1 ③预测误差的方差和标准差; 预测误差的方差公式为:2112)?(1∑∑==-==n i i i n i i y y n n e MSE 预测误差的标准差公式为:21 12 )?(1∑∑==-==n i i i n i i y y n n e SDE 3、 未来的可预测性 ① 未来的可预测性是影响预测效果好坏的重要因素,由于受各种因素的影响,经济现象的可预测性明显低于自然现象的可预测性。在经济预测中,不同的经济现象的可预测性也存在极大的差别。 ② 影响经济现象的可预测性的因素大致归类为:总体的大小;总体的同质性;需求弹性和竞争的激烈程度等。 4、 影响预测误差大小的因素 经济现象变化模式或关系的存在是进行预测的前提条件,因此,模式或关系的识别错误;模式或关系的不确定性及模式或关系的变化性就成为影响预测误差的主要因素。

监测方法与精度要求

监测方法及精度要求 一、一般规定 监测方法的选择应根据基坑等级、设计要求、场地条件、场地条件、当地经验和方法适用性等因素综合确定,监测方法应合理易行。 变形测量网的基准点、工作基点布设应符合下列要求: 1每个基坑工程至少应有3个稳固、可靠的点作为基准点; 2工作基点应选在先对稳定和方便使用的位置。在通视条件良好、距离较劲、观测项目较少的情况下,可直接将基准点作为工作基点。 3监测期间,应定期检查工作基点和基准点的稳定性。 6.1.3 监测仪器、设备和监测元件应符合下列规定: 1满足观测精度和量程的要求,且应具有良好的稳定性和可靠性。 2应经过校准或标定,且校核记录和标定资料齐全,并应在规定的校准有效期内使用。 3监测过程中应定期进行检测仪器、设备的维护保养、检测以及监测元件的检查。 6.1.4 对同一监测项目,监测时宜符合下列要求: 1采用相同的观测路线和观测方法; 2使用同一监测仪器和设备; 3固定观测人员; 4在基本相同的环境和条件下工作。 6.1.5 监测项目初始值应在相关施工工序之前测定,并取至少连续观测3次的稳定值的平均值。 6.1.6 地铁、隧道等其他基坑周边环境的监测方法和监测精度应符合相关标准的规定以及主管部门的要求。 6.1.7 除使用本规范规定的监测方法外,亦可采用能达到本规范规定精度要求的其他方法。

6.2 水平位移监测 6.2.1测定特定方向上的水平位移时,可采用视准线法、小角度法、投点法等;测定监测点任意方向的水平位移时,可视监测点的分布情况,采用前方交会法、 后方交会法、极坐标法等;当测点与基准点无法通视或距离较远时,可采用GPS 测量法或三角、三边、边角测量与基准线法相结合的综合测量方法。 6.2.2水平位移监测基准点的埋设应符合国家现行标准《建筑变形测量规范》JG8的有关规定,宜设置有强制对中的观测墩,并宜采用精密的光学对中装置,对中误差不宜大于0.5mm。 6.2.3基坑围护墙(边坡)顶部、基坑周边管线、临近建筑水平位移监测精度应根据其水平位移报警值按表6.2.3确定。 表6.2.3 水平位移监测精度要求(mm) 注:1监测点坐标中误差,是指监测点相对测站点(如工作基点等)的坐标中误 差,为点位中误差的2 1。 2当根据累计值和变化速率选择的精度要求不一致时,水平位移监测精度优 先按变化变化速率报警值的要求确定; 3本规范以中误差作为衡量精度标准。 6.2.4地下管线的水平位移监测精度宜不低于1.5mm。 6.2.5其他基坑周边环境(如地下设施、道路等)的水平位移监测精度应符合相关规范、规程等的规定。 6.3竖向位移监测 6.3.1竖向位移监测可采用几何水准或液体静力水准等方法。

【CN110057545A】一种口内三维扫描仪扫描精度的标准评价方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910375399.4 (22)申请日 2019.05.07 (71)申请人 北京大学口腔医学院 地址 100081 北京市海淀区中关村南大街 22号北京大学口腔医学院科研楼5009 (72)发明人 孙玉春 段轶豪 赵一姣 陈俊锴 曹悦 (74)专利代理机构 北京神州华茂知识产权有限 公司 11358 代理人 吴照幸 (51)Int.Cl. G01M 11/00(2006.01) (54)发明名称一种口内三维扫描仪扫描精度的标准评价方法(57)摘要本发明涉及一种口内三维扫描仪扫描精度的标准评价方法,有步骤:用CAD软件设计带有扫描拼接特征的测量标准件,获得三维数据S1;使用加工精度为5μm的数控加工中心加工出测量标准件,并用测量精度为1-3μm的三坐标测量机对加工精度进行复检;用待检测口内三维扫描仪扫描该测量标准件,获得三维数据S 2;在Geomagic2013软件中同时打开三维数据S1、三维数据S2,将两个数据配准,并截取相同区域三维数据;用Geomagic2013软件中的功能模块直接计算S1与S2之间的平均距离、均方根误差数值与多次扫描数据之间的标准差。本发明能标准化定量评价待测口内三维扫描仪的扫描精度与重复精 度。权利要求书1页 说明书2页 附图1页CN 110057545 A 2019.07.26 C N 110057545 A

权 利 要 求 书1/1页CN 110057545 A 1.一种口内三维扫描仪扫描精度的标准评价方法,其特征在于有以下步骤: 1)用CAD软件设计带有扫描拼接特征的测量标准件,获得三维数据S1; 2)使用加工精度为5μm的数控加工中心加工出测量标准件,并用测量精度为1-3μm的三坐标测量机对加工精度进行复检; 3)用待检测口内三维扫描仪扫描该测量标准件,获得三维数据S2;在Geomagic2013软件中同时打开三维数据S1、三维数据S2,将两个数据配准,并截取相同区域三维数据; 4)用Geomagic2013软件中的功能模块直接计算S1与S2之间的平均距离、均方根误差数值与多次扫描数据之间的标准差,能标准化定量评价待测口内三维扫描仪的扫描精度与重复精度。 2.根据权利要求1所述的一种口内三维扫描仪扫描精度的标准评价方法,其特征在于:所述测量标准件包括底座、圆柱、锥台,锥台固定在圆柱上,圆柱固定在底座上,在每个圆柱周围的底座上表面上,均匀分布着彼此三维形状均不相同的凹雕结构,用于提高扫描时的拼接精度。 2

DCS系统通道校验方法及精度要求

DCS系统通道校验方法及精度要求 摘自:DL/T 774-2004火力发电厂热工自动化系统检修运行维护规程 4.2.1.7模件信号处理精度测试: 4.2.1.7.1模件信号处理精度测试时,应保证标准信号源(校正仪)的阻抗与模件阻抗相匹配,内外供电电源相对应。 4.2.1.7.2检查每个通道的转换系数,应符合测量系统量值转换要求。 4.2.1.7.3对于新建或大修机组,每块模块的I/O通道应逐点进行精度测试;对于中、小修和其他情况,每块模件上可随机选取1~6个通道(见表1)。 表1输入模件通道精度标准 信号类型 基本误差 回程误差 模件通道数 通道抽样点的方和根1481632 电流 mA ±0.2%±0.15%0.1% 随 机 抽 样 通 道11234 直流电压 V 11234直流电压(0~1) V ±0.3%±0.2%0.15%11234脉冲 Hz ±0.2%±0.15%0.1%11234热电偶 mV ±0.3%±0.2%0.15%11246热电阻 ±0.3%±0.2%0.15%12346 4.2.1.7.4模拟量输入(AI)信号精度测试: a)用相应的标准信号源,在测点相应的端子上分别输入量程的0、25%、50%、75%、100%信号,在操作员站或工程师站(手操器)读取该测点的显示值,与输入的标准 值进行比较。 b)记录各测点的测试数据,计算测量误差,应满足表1的精度要求。 4.2.1.7.5脉冲量输入(PI)信号精度测试: a)用标准频率信号源,在测点相应的端子上分别输入量程的10%、25%、50%、75%、100%信号,在操作员站或工程师站(手操器)读取该测点的显示值与输入的标准值 进行比较。 b)记录各测点的测试数据,计算测量误差,检查触发电平,均应满足表1要求(或制造厂出厂精度)。 4.2.1.7.6模拟量输出(AO)信号精度测试: a)通过操作员站(或工程师站、或手操器),分别按量程的0、25%、50%、75%、100%设置各点的输出值,在对应模件的输出端子,用标准测试仪测量并读取输出信 号示值,与输出的标准计算值进行比较。 b)记录各点的测试数据,计算测量误差,应满足表2的精度要求。 表2输出模件通道精度标准 AO信号类型基本误差回程误差

工业设备安装中高精度测量方法

工业设备安装中高精度测量方法 摘要:随着科学技术的发展,工业设备安装工程中的安装精度要求越来越高,尤其是大跨度、长距离、高速运转的自动化生产线的设备安装,如造纸生产线设备的安装,其水平度及垂直度的允许偏差均仅为0.3mm。 关键词:工业设备安装;安装精度要求;精度测量;地脚螺栓;测量放线;自动化生产线 随着科学技术的发展,工业设备安装工程中设备安装精度要求越来越高,尤其是大跨度、长距离、高速运转的自动化生产线的设备安装,如造纸生产线设备的安装,其水平度及垂直度的允许偏差均为0.3mm。 设备安装的精度取决于地脚螺栓的预埋精度,而在较大范围内的地脚螺栓预埋精度则由测量放线的精确度所决定。因此掌握整套的高精度测量放线技术是保证设备安装精度的基础。 1、主要技术特点 1.1使用本工法,建立基准线网络,各基准线之间的平等度、垂直度均能达到很高的精度要求。 1.2 网格基准线贯穿于整个厂房,无论是整条生产线,还是单体设备均能借助该基准线,利用精密仪器保证其安装精度。 1.3 利用网格基线来控制设备地脚螺栓的预埋偏差,减少误差传播量,从而保证设备安装精度。 1.4 利用网格基准线上基准点(线)的永久保存性,更方便于将来生产运行过程中的设备维修。 2、适用范围 本工法适用于安装精度要求较高、大跨度、长距离、高速度运转的自动生产线设备安装。例如造纸机生产线安装,厂区钢结构管架安装等。 3、施工准备 利用厂房原始的纵、横向的控制点,借助精密测量仪器(如T2经纬仪、GTS-311全站仪等)测设出厂房内设备的成条中心线,以及平等和垂直此中心线的纵、横辅助中心线,并在其纵向辅助中心线上设立各控制点,从而建立一基准线网格。

混淆矩阵精度评价

混淆矩阵是用来表示精度评价的一种标准格式。混淆矩阵是n 行n 列的矩阵,其中n 代表类别的数量,一般可表达为以下形式,如下表所示。该矩阵的列为参考影像信息,行为被评价影像分类结果信息,行与列相交的部分概括了分类到与参考类别有关的某一特定类别中的样本数目,样本数可以为像元数目、或者分割对象数目。 矩阵的主对角元素(1122,,nn x x x L )为被分到正确类别的样本数,对角线以外的元素为遥感分类相对于参考数据的错误分类数,最右边一列是每类别在分类图上的总数量,而底部的一行显示的是每类别在 参考图上的总数量。其中,ij x 是分类数据中第i 类和参考数据类型第j 类的分类样本数;1n i ij j x x +==∑为分类所得到的第i 类的总和;1 n j ij i x x +==∑为 参考数据的第j 类的总和;N 为评价样本总数。 基本的评价指标如下: (1)总体分类精度(Overall Accuracy ): 1OA n kk k x N ==∑总体分类精度是具有概率意义的一个统计量,表述的是对每一个随机样本,所分类的结果与参考数据所对应区域的实际类型相一致的概率。 (2)用户精度(对于第i 类,User Accuracy ): UA ii i x x + =用户精度表示从分类结果中任取一个随机样本,其所具有的类型与地面实际类型相同的条件概率。 (3)制图精度(对于第j 类,Producer Accuracy ): PA jj j x x += 制图精度表示相对于参考数据中的任意一个随机样本,分类图上同一地点的分类结果与其相一致的条件概率。土地利用分类中常用的属性精度即为制图精度。 总体精度、用户精度和制图精度从不同的侧面描述了分类精度,是简便易行并具有统计意义的精度指标。与这些统计量相关联的度量还有经常提到的漏分与错分概率。 (4)错分率(对于第i 类,commission ) FR= i ii i x x x ++-

相机标定和精度评估方法的比较和回顾汇总

摄像机标定方法与精度评估的对比回顾摘要 相机标定对于进一步的度量场景测量来说是一个关键性的问题。很多有关标定的技术和研究在过去的几年中相继出现。然而,深入探究一种确定的标定方法的细节,并与其它方法进行精度比较仍是不易的。这种困难主要表现在缺少标准化和各种精度评估方法的选择上。本文给出一个详细的回顾关于一些最常用的标定技术,文中,这些标定方法都采用相同的标准。此外,文中涉及的方法已经过测试,精确度也经过测定。比较结果和后续的讨论也在文中给出。此外,代码和结果在网上也可以找到。2002模式识别学会,发布由Elsevier science,保留所有权利。 关键词:相机标定镜头畸变参数估计优化相机建模精度评估3D 重建计算机视觉 1、介绍 相机标定是计算机视觉计算的第一步。虽然可以通过使用非标定相机获取一些有关测量场景的信息,但是,当需要度量信息时标定是必须的。精确校准相机的使用使从平面投影图像中测量物体在真实世界中的距离成为可能。这种功能的一些应用包括: 1、致密重建:每个像点确定一条光射线通过相机对场景的焦点。这种使用 多个视角观察静止场景(来自一个立体系统,或者单个移动相机, 或者一个结构光发射器)允许两条交叉的光线得到度量的3D点位 置。显然,相应的问题被提前解决了。 2、外观检验:一旦被测目标的致密重建被获得,被重建的目标可以与已存 储的目标比较来检测任何制造缺陷如凸起、凹陷或裂纹。一个潜在 应用是外观检验用来质量控制。计算机处理的外观检查允许自动化 和彻底化检查物体,与缓慢的暗含一种数据统计方法的人工检查截 然相反。

3、目标定位:当考虑来自不同对象的各种图像点时,这些对象的相对位置 可以被轻易确定。这个有许多可能的应用,尤其是工业零件装配和 机器人导航中的障碍回避。 4、相机定位:当相机固定在机械臂或者移动机器人上,相机的位置和相角 可以通过计算场景中已知标志的位置获得。如果这些测量值提前存 储,一个短暂的分析可以帮助处理器计算出机器人的轨迹。相机的 信息可以用在机器人控制或者路线规划上。 相机标定可分为两个步骤。首先,相机建模涉及到使用一系列参数对传感器的物理和视觉行为进行数学逼近。其次,使用直接或迭代的方法估算得到的参数值。在所建模型中有两种参数需要考虑。一方面是本征参数,用来模拟图像传感器的内在结构和光学特征。本质上,本征参数决定光线是如何通过镜头投射在传感器的图像面上的。另一方面的参数是非本征参数。非本征参数测量相机相对于世界坐标系统的位置和相角,也就是说,提供相对于用户固定的坐标系统而不是相机坐标系统的数据。 相机标定可以按以下几种不同的标准划分。(1)线性和非线性相机标定(区别在于相机畸变的建模上)(2)本征和非本征相机标定。本征标定仅在获得相机物理和光学参数时使用。而非本征标定着眼于测量视场中相机的位置和相角。(3)隐式和显式相机标定。隐式标定是指相机标定过程中并不明确计算相机的物理参数。尽管结果可以用于3D测量或生成图像坐标,但是,由于获得的参数与物理参数不一致,测量结果对于相机建模是无用的。(4)使用已知的3D点或简化的3D点作为标定模式,就那些使用如消失线或其它线性特征等几何特征的方法而言。 这些方法还可以按估算相机模型参数的标定方法来划分: 1、非线性最优化技术。当镜头的所有缺陷包含在相机模型中时,标定方法变成非线性。在这种情况下,相机参数通常通过与一个确定的最小化约束条件的函数迭代来获得。最小化指使像点和通过迭代的模型预测值最小。这种迭代技术的好处是几乎所有的模型都可以被校正,精度可以通过增加对收敛域的迭代次数。然而,这种技术需要一个最初有一个好的猜测来保证收敛。一些例子在一些经典的摄影测量法和Salvi中有描述。