数控系统 Word 文档 (2)

GSK990MA为广州数控自主研发的普及型数控系统(适配加工中心及普通铣床),采用32位高性能的CPU和超大规模可编程器件FPGA,实时控制和硬件插补技术保证了系统μm级精度下的高效率。

产品特点:

1、系统标配为三轴三联动,另加1个主轴控制(可选配四轴三联动,另加1个主轴控制,旋转轴可由参数设定);

2、本系统最高定位速度可达30米/分,最高插补速度达15米/分;

3、直线型、指数型和S型多种加减速方式可选择;

4、具有双向螺距误差补偿、反向间隙误差补偿、刀具长度补偿、刀具半径补偿功能;

5、提供多级密码保护功能,方便设备管理;

6、中、英文界面可参数选择;

7、程序区空间为56M,最大可存储400个程序,支持后台编辑功能;

8、具有标准RS232及USB接口功能,可实现CNC与PC机双向传输程序、参数及PLC程序;

9、具有DNC控制功能,波特率可参数设定;

10、内置PLC,实现机床的各种逻辑功能控制;梯形图配置专用编辑软件,可上传、下载;I/O口可扩展(选配功能);

11、手动干预返回功能使自动和手动方式灵活切换;

12、手轮中断和单步中断功能可完成自动运行过程中的坐标系平移;

13、程序再启动功能使公休或断刀后的断点处启动成为可能;

14、背景编辑功能允许在自动运行时编辑程序;

15、刚性攻丝和主轴跟随方式攻丝可由参数设定;

16、三级自动换当功能,可由设定主轴转速随时切换变频输出电压;

17、具有旋转、缩放、极坐标和多种固定循环功能;

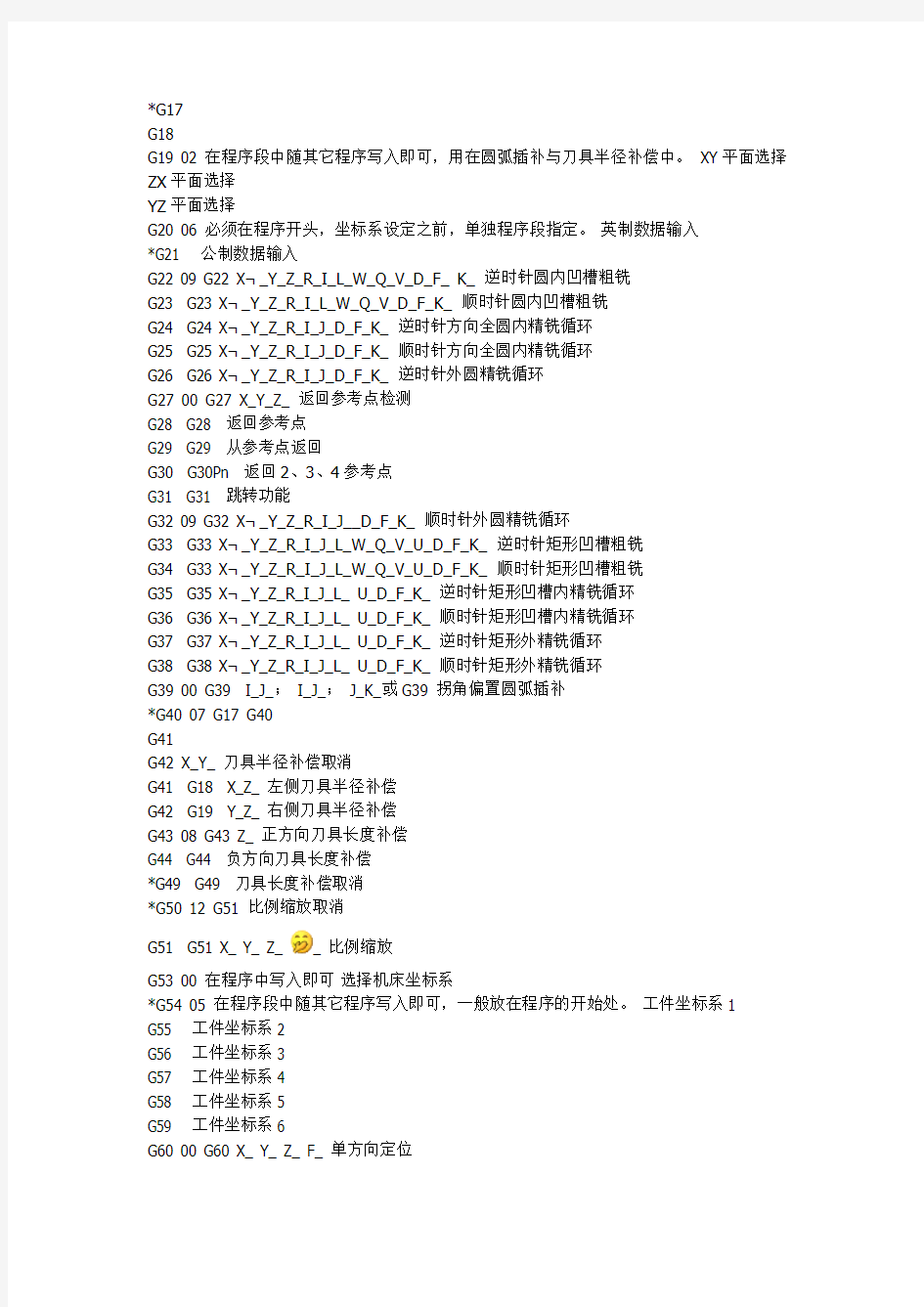

G代码及功能表

G代码

组别指令形式功能

*G00 01 G00 X_Y_Z_ 定位(快速移动)

G01 G01 X_Y_Z_F_ 直线插补(切削进给)

G02 G02 X_Y_ R_ F_;

G03 I_J_

圆弧插补CW(顺时针)

G03 圆弧插补CCW(逆时针)

G04 00

G04 _ 或 G04 X_ 暂停,准停

G10 G10L_;N_P_R_ 可编程数据输入

*G11 G11 可编程数据输入方式取消

*G12 16 G12 X?_Y_Z_ I_J_K_ 存储行程检测功能接通

G13 G13 X?_Y_Z_ I_J_K_ 存储行程检测功能断开

*G15 11 G15 极坐标指令消除

G16 G16 极坐标指令

*G17

G18

G19 02 在程序段中随其它程序写入即可,用在圆弧插补与刀具半径补偿中。 XY平面选择ZX平面选择

YZ平面选择

G20 06 必须在程序开头,坐标系设定之前,单独程序段指定。英制数据输入

*G21 公制数据输入

G22 09 G22 X?_Y_Z_R_I_L_W_Q_V_D_F_ K_ 逆时针圆内凹槽粗铣

G23 G23 X?_Y_Z_R_I_L_W_Q_V_D_F_K_ 顺时针圆内凹槽粗铣

G24 G24 X?_Y_Z_R_I_J_D_F_K_ 逆时针方向全圆内精铣循环

G25 G25 X?_Y_Z_R_I_J_D_F_K_ 顺时针方向全圆内精铣循环

G26 G26 X?_Y_Z_R_I_J_D_F_K_ 逆时针外圆精铣循环

G27 00 G27 X_Y_Z_ 返回参考点检测

G28 G28 返回参考点

G29 G29 从参考点返回

G30 G30Pn 返回2、3、4参考点

G31 G31 跳转功能

G32 09 G32 X?_Y_Z_R_I_J__D_F_K_ 顺时针外圆精铣循环

G33 G33 X?_Y_Z_R_I_J_L_W_Q_V_U_D_F_K_ 逆时针矩形凹槽粗铣

G34 G33 X?_Y_Z_R_I_J_L_W_Q_V_U_D_F_K_ 顺时针矩形凹槽粗铣

G35 G35 X?_Y_Z_R_I_J_L_ U_D_F_K_ 逆时针矩形凹槽内精铣循环

G36 G36 X?_Y_Z_R_I_J_L_ U_D_F_K_ 顺时针矩形凹槽内精铣循环

G37 G37 X?_Y_Z_R_I_J_L_ U_D_F_K_ 逆时针矩形外精铣循环

G38 G38 X?_Y_Z_R_I_J_L_ U_D_F_K_ 顺时针矩形外精铣循环

G39 00 G39 I_J_; I_J_; J_K_或G39 拐角偏置圆弧插补

*G40 07 G17 G40

G41

G42 X_Y_ 刀具半径补偿取消

G41 G18 X_Z_ 左侧刀具半径补偿

G42 G19 Y_Z_ 右侧刀具半径补偿

G43 08 G43 Z_ 正方向刀具长度补偿

G44 G44 负方向刀具长度补偿

*G49 G49 刀具长度补偿取消

*G50 12 G51 比例缩放取消

G51 G51 X_ Y_ Z_ _ 比例缩放

G53 00 在程序中写入即可选择机床坐标系

*G54 05 在程序段中随其它程序写入即可,一般放在程序的开始处。工件坐标系1

G55 工件坐标系2

G56 工件坐标系3

G57 工件坐标系4

G58 工件坐标系5

G59 工件坐标系6

G60 00 G60 X_ Y_ Z_ F_ 单方向定位

G61 14 G61 准停方式

G62 G62 自动拐角倍率

G63 G63 攻丝方式

*G64 G64 切削方式

G65 00 G65 H_P# i Q# j R# k 宏程序指令

G68 13 G68 X_ Y_ R_ 坐标旋转

*G69 G69 坐标旋转取消

G73 09 G73 X_Y_Z_R_Q_F_;钻深孔循环

G74 G74 X_Y_Z_R_P_F_;左旋攻丝循环

G76 G76 X_Y_Z_R_P_F_K_;精镗循环

*G80 在程序段中随其它程序写入固定循环注销

G81 G81 X_Y_Z_R_F_;钻孔循环(点钻循环)

G82 G82 X_Y_Z_R_P_F_;钻孔循环(镗阶梯孔循环)

G83 G83 X_Y_Z_R_Q_F;深孔钻循环

G84 G84 X_Y_Z_R_P_F_;攻丝循环

G85 G85 X_Y_Z_R_F_;镗孔循环

G86 G86 X_Y_Z_R_F_;钻孔循环

G87 G87 X_Y_Z_R_Q_P_F_;反镗孔循环

G88 G88 X_Y_Z_R_P_F_;镗孔循环

G89 G89 X_Y_Z_R_P_F_;镗孔循环

*G90 03 在程序段中随其它程序写入绝对值编程

G91 增量值编程

G92 00 G92 X_Y_Z_ 坐标系设定

*G94 04 G94 每分钟进给

G95 G95 每转进给

G96 15 G96S_ 恒周速控制(切削速度)

*G97 G97S_ 恒周速控制取消(切削速度)

*G98 10 在程序段中随其它程序写入在固定循环中返回初始平面

G99 返回到R点(在固定循环中)

技术规格

控制轴控制轴及联动轴:标配3个进给轴(可选最大4个进给轴)加1个主轴控制,3轴联动

插补方式:定位(G00)、直线(G01)、圆弧(G02、G03)、螺旋插补

位置指令范围:公制∶±9999.999mm,最小指令单位:0.001mm

英制∶±999.9999inch,最小指令单位:0.0001inch

电子齿轮:指令倍乘系数1~255,指令分频系数1~255

快速移动速度:最高30m/min

快速倍率:F0、25%、50%、100%四级实时调节

切削进给速度:最高15m/min(G94)或500.00mm/r (G95)

进给倍率:0~150%十六级实时调节

手动进给倍率:0~150%十六级实时调节

手轮进给:0.001、0.01、0.1mm三档

单步进给:0.001、0.01、0.1、1mm四档

加减速手动方式为后加减速控制,可选择直线加减速或指数加减速,加减速时间常数可设定。

手轮方式可选择即停方式或完全运行方式,完全运行方式为后加减速,可选择直线加减速或指数加减速,加减速时间常数可设定。

定位(G00)可选择直线定位或折线定位,前后加减速可选择,前加减速可选择直线型加减速或S型加减速,后加减速可选择直线型加减速或指数型加减速,加减速时间常数可设定。系统最大提前预读15段轨迹,具有轨迹前瞻和速度前瞻功能,使小线段插补高速平滑,同时可选择Hemert样条插补功能,适用于模具加工。切削加减速可选前加减速或后加减速,前加减速可选择直线型加减速或S型加减速,后加减速可选择直线型加减速或指数型加减速,加减速时间常数可设定。

M指令特殊M指令(不可重定义):程序结束M02、M30;程序停止M00;选择停止M01;子程序调用M98;子程序结束M99。

标准PLC已定义的M指令:M03、M04、M05、M08、M09、M10、M11、M12、M13、M16、M17、M19、M21、M22、M32、M33

T指令刀具功能T:●T2位数●256组刀具偏置●刀具位置偏置●刀具长度补偿●刀具半径补偿C●刀偏值的通讯输入●刀具长度测量

主轴转速控制主轴功能S:●S2位数(I/O档位输入输出)/ S5位数(模拟输出,)

●最高主轴速度限制。●恒定线速度功能

主轴编码器:编码器线数可设定(100~5000p/r)

编码器与主轴的传动比:(1~255):(1~255)

自动补偿●存贮型螺距误差双向补偿:补偿点数可设定,对机床位置引起的误差(如进给丝杠的螺距误差)进行补偿,以提高加工精度,补偿的数据作为参数被存贮在存贮器中。

●反向间隙补偿:可设定以固定频率或升降速方式补偿机床的失动量

刀具长度补偿:由指定G代码进行刀具长度补偿(G43,G44,G49);垂直平面可由参数选择;

●刀具半径补偿 (G40,G41,G42):C型刀补功能

最大补偿值是±999.999mm或±99.9999inch

可靠性及安全●紧急停止;●超程;●存储行程极限;●NC准备好信号;●伺服准备好信号;●MST功能完成信号;●自动运转启动灯信号;●自动运转中信号;●进给保持灯信号 NC报警:●程序错误和操作错误;●超程错误;●伺服系统错误;●连接错误、PMC错误;●存储器(ROM和RAM)错误;五大类共三百多个报警号,为系统可靠工作及迅速排除系统故障提供有力保障。

历史报警及操作履历

自诊断机能:能进行下列各种检查:●检测系统异常;●位置控制部分异常;●伺服系统异常;●RS232的读入不正常;●PC的数据传送不正常;等等

操作功能●空运行●互锁●单程序段●跳过任选程序段●手动绝对值开/关●辅助机能锁住

●机床锁住●进给保持●循环启动●紧急停止●外部复位信号●外部电源ON/OFF●手动连续进给●增量进给●手摇脉冲发生器●跳过机能●附加选择程序段跳过●顺序号检索●程序号检索●外部数据输入●程序再起动●菜单开关●图形显示●手轮中断

显示●480╳234点阵、7inch彩色液晶显示器(LCD)

●机床坐标、绝对坐标、相对坐标、余移动量●中英文界面可选●用户程序●当前工作方式●系统参数、诊断号、报警号、宏变量值、刀偏设定、MDI命令、MST

状态●实际进给速度、主轴转速●加工轨迹图形显示●实时波形诊断

●系统运行时间等各种NC指令和状态信息

程序

编辑程序容量:56M、最多可存储400个程序,支持用户宏程序调用、子程序四重嵌套支持后台编辑功能,支持绝对坐标、相对坐标及混合坐标编程

PMC功能控制方式:独立CPU,循环运转;处理速度:3us/每步基本指令;最多5000步容量

IO单元输入/输出:48/48,可扩展

开发方法:提供梯形图编辑软件(PC机上运行),PLC程序通信下载

指令数:41个:其中基本指令10个;功能指令31个

DNC功能 ALCE 串口DNC功能,波特率可设定

通讯具有标准RS-232及USB接口功能

CNC与PC机间双向传送程序、参数及梯形图

适配驱动脉冲+方向信号输入的DA98系列数字式交流伺服或DY3系列步进驱动装置