单级跨音速离心压缩机叶片扩压器和不同蜗壳形式耦合的内部流动数值研究

文章编号: 1005 0329(2009)07 0013 05

设计计算

单级跨音速离心压缩机叶片扩压器和不同蜗壳形式

耦合的内部流动数值研究

李廷宾1,2,闻苏平1,汪志远3,胡小文1,高砚佳1

(1.西安交通大学,陕西西安 710049;2.华陆工程科技有限责任公司,陕西西安 710053;

3.西安财经学院,陕西西安 710061)

摘 要: 对单级跨音速离心压缩机具有对称和非对称两种形式的圆形截面蜗壳的内部流动进行数值研究,分析蜗壳内部流动以及蜗壳与扩压器相互作用所导致的流动现象和不同工况条件下蜗壳进口周向流动的不均匀性以及两种蜗壳布置形式下各部件的流动损失。计算结果表明:在设计流量下和大流量下,对称蜗壳的蜗舌附近叶片扩压器通道中出现了回流,发生位置都在叶片扩压器叶片凸面;偏心蜗壳仅在大流量时出现回流现象,蜗舌附近区域内部流动情况略好于对称蜗壳。在非设计流量下,静止部件内部损失均大于设计流量,其中在大流量下尤为明显:扩压器内部损失在静止部件总损失中均占到80%以上,蜗壳内部损失小于20%;小流量下叶片扩压器内部损失所占比例小于大流量工况。

关键词: 离心压缩机;跨声速;叶片扩压器;蜗壳;数值模拟

中图分类号: TH43 文献标识码: A do:i10.3969/.j iss n.1005-0329.2009.07.003

N u m erical Investigation on t he flow in a stage of Transonic Centrifugal Compressor w it h Vaned

D iffuser Coupling w it h D ifferent C onfiguration of V ol u te

L I T i ng bi n1,2,W EN Su p i ng1,WANG Zhi yuan3,HU X i ao w en1,GAO Y an jia1

(1.X i an Jiao tong U niversity,X i an710049,China;2.H ua l u Eng i neeri ng and T echno l ogy Co.,L td.,X i an710053,Ch i na,

3.X i an U niversit y of F i nance and Econ m i cs,X i an710061,Chi na)

Abstrac t: Num erical si m ulation is carried on to st udy the i nte rnal fl ow i n symm etr ic and asy mm etric vo l utes,different fl ow phe no m enon caused by t he i nteracti on be t w een vo l ute and d iffuser are a lso investi ga ted as we ll as t he circum ferential dist o rti on o f the fl ow and loss m echanis m i n the vo l ute.T he res u lts s how tha t under desi gn fl ow and larg e fl ow cond iti ons,there i s a recircu l a ti on zone i n the sucti on si de o f t he vaned diff user b lade i n tongue reg i on o f sy mme try vo l ute.A s t o t he asy mme tric vo l u te,recircu l a ti on on l y appears under large flow cond iti on,and g enerall y t he flow cond iti on in asymm etric vo lute i s i m proved grea tl y co m pared w ith tha t of sy mme tr i c vo l ute.U nder o ff desi gn cond iti ons,t he loss in static components is large than t hat unde r design condition,un der l arge flo w conditi on,the loss i n vaned diff user accounts for m ore t han80percent o f the l oss i n sta tic components,and the l o ss in vo l ute accounts for less than20percent,also,t he l oss i n vaned d iffuser under s m a ll flo w condition i s less than t ha t under larg e fl ow condition.

K ey word s: centr if uga l compresso r;transon ic;vaned d iffuser;vo l ute;nu m er i ca l si m u lati on

1 前言

离心压缩机中蜗壳的主要作用是收集叶轮或者扩压器后面气体,并将其引到输气管道或冷却器中。目前广泛采用的蜗壳理论设计方法主要有两种:等环量法和平均速度法,设计目标是在紧

收稿日期: 2009 02 27 修稿日期: 2009 06 05

基金项目: 国家863计划项目(2006AA05Z220);国家自然科学基金项目(50476055)13

2009年第37卷第7期 流 体 机 械

凑、高效的情况下获得均匀的流动和压力分布。但是由于蜗壳的非对称结构,其进口周向的流动始终是不均匀的,这种不均匀性在各个工况点都存在,而在非设计工况点尤为突出。离心压缩机蜗壳的内部流动是典型的三维和旋涡流动。A y der(1994)首次对蜗壳进行三维数值模拟,研究蜗壳与无叶扩压器内部流动并且与试验对比,发现蜗壳内部流动受中心涡的影响比壁面边界层影响更大

[1]

;Steglich(2008)研究了蜗壳与低稠度叶片

扩压器在不同配合条件下的内部流动情况[2]

;

H oo m an 系统地研究了蜗壳内部流动结构和损失机理,分析扩压器出口二次流对蜗壳性能的影响[3]

。本文主要研究一个具有叶片扩压器的单级跨音速离心压缩机级在不同蜗壳布置形式下内部的流动情况,与国内研究蜗壳文献不同之处在于本文研究将离心叶轮、叶片扩压器与蜗壳耦合在一起进行数值研究,充分考虑了叶片扩压器与蜗

壳之间的相互作用,更加符合实际的流动情况

[4、5]

。

2 计算模型和计算网格

2.1 几何模型

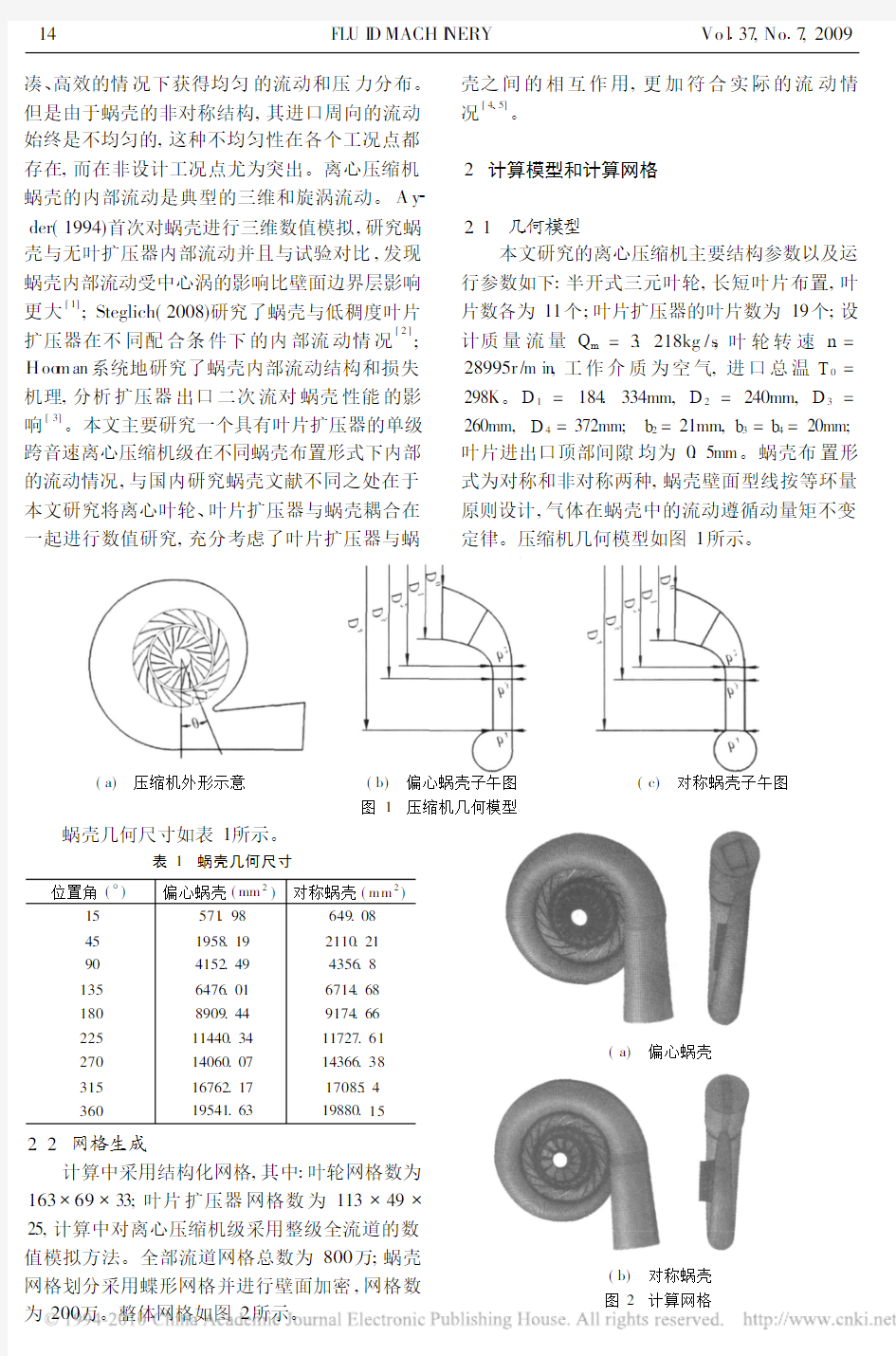

本文研究的离心压缩机主要结构参数以及运行参数如下:半开式三元叶轮,长短叶片布置,叶片数各为11个;叶片扩压器的叶片数为19个;设计质量流量Q m =3.218kg /s ,叶轮转速n =28995r /m in ,工作介质为空气,进口总温T 0=298K 。D 1=184.334mm,D 2=240mm,D 3=260mm,D 4=372mm;b 2=21mm ,b 3=b 4=20mm;叶片进出口顶部间隙均为0.5mm 。蜗壳布置形式为对称和非对称两种,蜗壳壁面型线按等环量原则设计,气体在蜗壳中的流动遵循动量矩不变定律。压缩机几何模型如图1所示。

(a) 压缩机外形示意 (b) 偏心蜗壳子午图 (c) 对称蜗壳子午图

图1 压缩机几何模型

蜗壳几何尺寸如表1所示。

表1 蜗壳几何尺寸

位置角(!)

偏心蜗壳(mm 2)

对称蜗壳(mm 2)

15

571.98

649.08

451958.192110.21904152

.494356.

81356476.016714.681808909.449174.6622511440.3411727.6127014060.0714366.3831516762.1717085.4360

19541.63

19880.15

2.2 网格生成

计算中采用结构化网格,其中:叶轮网格数为163?69?33;叶片扩压器网格数为113?49?25,计算中对离心压缩机级采用整级全流道的数值模拟方法。全部流道网格总数为800万;蜗壳网格划分采用蝶形网格并进行壁面加密,网格数为200万。整体网格如图2所示。

(a) 偏心蜗壳

(b) 对称蜗壳图2 计算网格

14 FLU I D MACH I N ERY Vo l 37,No 7,2009

2.3 数值分析方法

数值计算采用时均三维雷诺平均N -S 方程,考虑到压缩机内部气体的跨音速流动,湍流模型选用一方程Spa lart-A ll m aras 模型,计算CFL 数取为3,进口给定总温、总压,出口给定质量流量并给出假设的压力初值,该假设压力对计算结果没有影响。使用有限体积法进行空间离散,离散格式采用中心差分格式,时间项采用四阶Runge-Kutta 法离散,并利用隐式残差光顺和当地时间步长以提高收敛速度[6]

。计算中采用#Frozen Rotor ?方法处理叶轮与叶片扩压器的耦

合连接。在多参考系中,同时求解动区和静区流场,两个子区的流场信息通过共享的交界面传递并且相互影响。3 计算结果与分析

图3所示是在设计工况下、周向角从90!到360!的4个截面的二次流矢量分布和压力恢复系数分布图。其中:压力恢复系数C p =(p -p

4)/(p 04

-p

4)

。

图3 设计工况下蜗壳截面内的速度矢量分布以及压力系数分布

15

2009年第37卷第7期 流 体 机 械

从图3可以看到,在对称蜗壳内部,270!和360!截面处进口压力系数出现了较大范围的负值,并一直延伸至截面中心,表明从叶片扩压器进口到截面中心的压力是逐渐降低的。蜗壳自身的螺旋结构产生的离心力和角动量守恒定律C u r =const 本应使得沿蜗壳截面径向压力逐渐增加,但是强烈的二次流会影响蜗壳内的压力分布,抵消这部分压升;从270!和360!截面二次流矢量分布图可以看到漩涡对进口流体的冲击。偏心蜗壳中只有一个涡存在,并且涡的位置逐渐由底部向右上方移动,在90!和180!截面处,旋转回来的气流对蜗壳进口气流冲击较大,相当于减小了气流流动截面,增加了气流速度,从而在蜗壳左侧壁附近形成高速区。因此,蜗壳减速扩压效果并不理想,出现了局部压降;而在270!和360!截面处,漩涡中心在右上方,旋转回来的气流大部分可以在蜗壳中间绕回,对蜗壳入口气流的影响不大,从而使入口气流在进口处就能很好的减速扩压。

由图4可以看到,由于蜗壳的非对称结构,其进口周向的流动始终是不均匀的,这种不均匀性在两种蜗壳布置形式下都存在;流量分布的不均匀性在蜗舌附近表现尤为强烈,而在其它周向位

置则较接近均匀分布。

图4 设计工况下扩压器各通道流量图

图5是扩压器通道1中间截面速度矢量图。可以看到,在设计流量下和大流量工况下,对称蜗壳的蜗舌附近的扩压器通道中出现了回流,发生位置都在叶片扩压器叶片的凸面处,而其它通道内没有出现明显的分离、回流现象;偏心蜗壳仅在大流量时出现回流现象,蜗舌附近区域内部流动情况略微好于对称蜗壳。蜗壳内部的回流必将导致扩压器内流动的恶化,进而影响离心压缩机的整机效率。

Fahua 等人研究指出,在小流量和设计流量工况下,蜗壳中效率损失在静止部件(无叶扩压器与蜗壳)损失比例中要小于40%,而在大流量工况下要大于60%

[7]

。在本文的研究对象中,静

止部件包括叶片扩压器和蜗壳。图6给出了各部

件的损失比例和扩压器损失占静止部件损失的比例和扩压器损失占静止部件损失的比例。从图中可以看到,在非设计流量工况下,静止部件内部损失均大于设计流量工况,其中在大流量工况下尤为明显:叶片扩压器内部损失在静止部件全部损失中均占到80%以上,蜗壳内部损失小于20%;小流量工况下,叶片扩压器内部损失所占比例小于大流量工况。这表明使用叶片扩压器时部件损失与无叶扩压器有不同之处:采用叶片扩压器时,叶片扩压器的运行不仅要受其上游的旋转叶轮影响,同时还受蜗壳的制约。在变工况条件下,从叶轮流向扩压器的气流流动角会相应发生变化,使得气流在叶片扩压器进口处不能顺畅进入叶片扩压器流道,在流道中容易产生气体的严重分离,造成叶片扩压器内部流动恶化,进而影响到叶片扩压器下游的蜗壳内部的气体流动,降低整个离心压缩机的性能。

(a) 偏心蜗壳

(b) 对称蜗壳

图5 设计流量下通道1中间截面速度矢量

从左至右流量分别为3、3.218和3.5kg/s

与上面的分析对应,如图8所示,设计工况下两种蜗壳进口气流角几乎没有大的波动;小流量工况时,由于蜗舌处存在气流回流现象,当气流逼

近蜗舌时,流动角比较大,这导致气流的流速在蜗舌前增大、静压下降;大流量工况时,由于扩压器内部流动恶化,使得蜗壳进口气流角与静压都产生比较明显的波动,对称蜗壳静压分布波动在周

16 FLU I D MACH I N ERY Vo l 37,No 7,2009

向角200!

附近尤为明显。

(a)

偏心蜗壳

(b) 对称蜗壳

图6 两种蜗壳不同工况下各部件效率损失

以上分析中提到:大流量工况下,对称蜗壳蜗舌附近的扩压器通道中出现回流,由此导致图3所示90!到180!截面蜗壳内部气体流动紊乱,恶化的流动反过来影响下游叶片扩压器流道内部的流动,导致图7所示的静压分布,并在200!周向角附近区域扩压器内出现大范围低压区,该区域蜗壳内压力也随之降低,流动情况恶化,产生如图8(d)

所示的压力波动。

图7 对称蜗壳大流量工况静压分布

4 结论

(1)离心压缩机内部流动非常复杂,具有非

轴对称性,而且其各部件之间紧密关联。在进行蜗壳研究时应充分考虑其各部件的相互作用;

(2)在大流量工况条件下,两种蜗壳布置形式下的叶片扩压器内部损失在静止部件总损失中均占80%以上,而蜗壳内部损失小于20%;小流量工况下叶片扩压器内部损失所占比例要小于大流量工况。

(a) 偏心蜗壳进口气流角

(b) 对称蜗壳进口气流角

(c) 偏心蜗壳静压周向分布

(d) 对称蜗壳静压周向分布

图8 不同工况下两种蜗壳进口气流角、静压周向分布

(下转第7页)

(2)膨胀机叶轮在动能回收过程中存在着摩

擦、鼓风、余速等多项损失,与喷嘴出口自由射流相匹配的叶轮结构和特性尺寸的优化将有助于膨胀机性能的提高;

(3)膨胀机单体最大回收功对应的工作转速对辅压机运行效率有直接的影响。通过理论模型和实验确定膨胀机的最优转速是辅压机设计和优化的前提。

6 结论

(1)通过试验可知,膨胀机在小型制冷系统中工作稳定,制冷系统运行正常。因此,在制冷系统中采用具有简单结构的培尔顿式膨胀机是可行的;

(2)采用膨胀-辅压机组后,主压力进口压力有了一定的提高,实现了膨胀损失回收利用的构想;

(3)膨胀-辅压机组整体工作效率还有待提高;机组存在沿轴向的制冷剂工质泄露,也影响了样机的工作性能;

(4)由于机组结构形式和试验条件的限制,膨胀机与辅压机各自的工作状况尚不明晰。在下一步的研究中,应重点分析膨胀机、辅压机各自的工作性能,并加以改进和提高。参考文献

[1] S t o si c N,S m ith I K,et a,l A t w i n screw co m bi ned

com pressor and expander for CO

2

re frigerati on syste m

[A].P roceedings of t he2002Inte rnati onal R efri ge ra

ti on Con ference at Purdue[C].W est L afayette,I N,

U SA,2002.

[2] H uffH J,R ader m acher R.Experi m enta l i nvesti ga ti on

of a scro ll expander i n a ca rbon d i ox i de air-condition

i ng syste m[A].P roceed i ng s of the21st Internationa l

Cong ress o f R efr i gerati on W ashi ngton,D C[C].U SA,

2003.

[3] 马一太,李敏霞,李丽新,等.CO

2

跨临界膨胀机的开发与实验研究[J].制冷学报,2003,(4):5 9. [4] 张波,彭学院,张芳玺,等.一种新型自由活塞式膨

胀机的研制及试验研究[J].西安交通大学学报,

2006,40(7):776 780.

[5] H ays L G,B rasz J J.Tw o-phase turbines for co m

pressor energy recovery[A].P roceed i ngs of t he1996

Internationa l Com pressor Eng i neer i ng Conference at

Purdue[C].1996,(2):657 662.

[6] 邵振麟.小功率高转速蒸汽透平试验研究和优化

[J].工程热物理学报,1995,16(2):189 192.

作者简介:贺滔(1968 ),男,博士研究生,主要从事制冷及低温工程方面的研究,通讯地址:710049陕西西安市西安交通大学流体机械及压缩机国家工程研究中心。

(上接第17页)

(3)蜗壳进口周向的流动始终是不均匀的,这种不均匀性在各个工况点都存在,而在非设计工况点尤为突出;

参考文献

[1] A yde r E,V an den B raembussche R A.N u m erical a

nalysis o f the three d i m ensi onal s w irli ng fl ow in a cen

trif ugal co m pressor vo l ute[J].Journa l o f Turbomach

i nery,1994,116:462 468.

[2] Steg lich T,K itzi nger J,Seu m e J R.I m proved diff user/

vo l ute co m bi nations for centr if uga l compresso rs[J].

Journa l o f Tu rbom ach i nery,2008,130:011014. [3] H ooman R e zae.i Inv esti g ati on o f the fl ow structure and

l oss m echan i s m i n a cen trifug al co m pressor volute

[D].M ich i gan Sta te U n i versity,2001.

[4] 王企鲲,戴韧,陈康民.蜗壳进口周向非均匀流动

的数值研究[J].工程热物理学报,2003,24(2):

241 243.

[5] 吴克启,杨静,薛永飞.两种轴向蜗壳内部流动的

数值分析[J].华中科技大学学报(自然科学版),

2006,34(6):96 98.

[6] 宁方飞,徐立平.Spalart A ll m aras湍流模型在内流

流场数值模拟中的应用[J].工程热物理学报,

2001,22(3):304 306.

[7] Fahua G u,A braha m Engeda A.A nu m erical i nv esti

ga tion on the vo l ute/d iffuser i nteracti on due to the ax i

a l disto rti on a t the i m pe ller ex it[J].Journal of F l u i ds

Eng i neering,2001,123(3):475 483.

作者简介:李廷宾(1983 ),男,硕士研究生,主要从事离心压缩机的优化设计与数值计算,通讯地址:710049陕西西安市咸宁西路28号西安交通大学能力学院流体机械研究所。

离心式压缩机专题(二)

离心式压缩机专题(二) 水平和垂直剖分离心式压缩机 2 几种不同类型的离心式压缩机 在第一部分内容里,学习离心式压缩机的分类时,我们知道离心式压缩机按照不同的分类方式可以分为多种不同类型。通过第二部分内容,将介绍几种典型的离心式压缩机,主要包括水平剖分离心式压缩机、垂直剖分离心式压缩机、等温离心式压缩机及组合离心式压缩机。 2.1 水平剖分离心式压缩机 水平剖分离心式压缩机的主要机构特点是,气缸被通过轴心线的水平中分面分为上下两个部分,被分开的两部分机壳通常称为上机壳和下机壳,在中分面处用螺栓联接为一体,进排气管一般垂直向下布置。 例如,沈鼓生产的MCL系列离心式压缩机,其中M代表为水平剖分离心式压缩机。该结构离心式压缩机,维修时一般只需要拆除上半部分定子件,拆装检修方便,一般适用于中、低压力场合,不适用于高压和压缩气体分子量较小的场合。 2.2 垂直剖分离心式压缩机 垂直剖分离心式压缩机的外气缸为筒形,在装配过程中,需要先将隔板与转子(或内气缸)组装好,然后再装入筒形外气缸内,两端或一端有端盖与气缸通过螺栓联接为一体。 例如,沈鼓生产的BCL系列离心式压缩机,其中B代表为垂直剖分离心式压缩机。此类型压缩机一般具有承压高、密封性好、温度和压力引起的变形均匀等的特点,但是拆装检修相对不便,一般适用于高压力和对密封性要求高的场合。

单轴型等温离心式压缩机 2.3 等温离心式压缩机 对于多级压缩的离心式压缩机,如果每一级压缩之后,均对该级出口气体进行冷却,使其达到接近于入口温度后再进入下一级压缩,使该压缩机整个压缩过程中,各级压缩前温度近似相等,则称为等温离心式压缩机。 为什么要进行等温压缩呢? 我们简单了解一下离心式压缩机的三种热力学压缩过程,主要包括等温压缩过程、绝热压缩过程和多变压缩过程。 等温压缩过程和绝热压缩过程为理想的压缩过程,离心式压缩机的实际压缩过程一般为多变压缩过程。关于这三种压缩过程的具体定义和特点是什么,这里我们不展开介绍,但是我们需要知道的一点是,等温压缩过程具有功耗低的特点,因此可以通过中间冷却或过程冷却的方式,使离心式压缩机靠近等温压缩过程,从而达到降低功耗的目的。 等温离心式压缩机可以分为单轴型等温离心式压缩机和多轴型等温离心式压缩机。 2.3.1 单轴型等温离心式压缩机 单轴型等温离心式压缩机,多级叶轮串联在一根轴上,冷却器对称地布置在压缩机机壳的两侧,并与机壳铸成一体,气体经每一级压缩机之后,经冷却进入下一级,进而完成压缩升压过程,也叫作内部冷却型等温离心式压缩机。也就是说,单轴型等温离心式压缩机,压缩机只有一根轴,但是每一级压缩之后,均对该级出口气体进行冷却,使其达到接近于入口温度后,再进入下一级压缩,它的冷却方式为内部冷却。

离心式压缩机工作原理及结构图介绍

离心式压缩机工作原理及结构图 2016-04-21 zyfznb转自老姚书馆馆 修改分享到微信 一、工作原理 汽轮机(或电动机)带动压缩机主轴叶轮转动,在离心力作用下,气体被甩到工作轮后面的扩压器中去。而在工作轮中间形成稀薄地带,前面的气体从工作轮中间的进汽部份进入叶轮,由于工作轮不断旋转,气体能连续不断地被甩出去,从而保持了气压机中气体的连续流动。气体因离心作用增加了压力,还可以很大的速度离开工作轮,气体经扩压器逐渐降低了速度,动能转变为静压能,进一步增加了压力。如果一个工作叶轮得到的压力还不够,可通过使多级叶轮串联起来工作的办法来达到对出口压力的要求。级间的串联通过弯通,回流器来实现。这就是离心式压缩机的工作原理。二、基本结构 离心式压缩机由转子及定子两大部分组成,结构如图1所示。转子包括转轴,固定在轴上的叶轮、轴套、平衡盘、推力盘及联轴节等零部件。定子则有气缸,定位于缸体上的各种隔板以及轴承等零部件。在转子与定子之间需要密封气体之处还设有密封元件。各个部件的作用介绍如下。

1、叶轮 叶轮是离心式压缩机中最重要的一个部件,驱动机的机械功即通过此高速回转的叶轮对气体作功而使气体获得能量,它是压缩机中唯一的作功部件,亦称工作轮。叶轮一般是由轮盖、轮盘和叶片组成的闭式叶轮,也有没有轮盖的半开式叶轮。 2、主轴 主轴是起支持旋转零件及传递扭矩作用的。根据其结构形式。有阶梯轴及光轴两种,光轴有形状简单,加工方便的特点。 3、平衡盘 在多级离心式压缩机中因每级叶轮两侧的气体作用力大小不等,使转子受到一个指向低压端的合力,这个合力即称为轴向力。轴向力对于压缩机的正常运行是有害的,容易引起止推轴承损坏,使转子向一端窜动,导致动件偏移与固定元件之间失去正确的相对位置,情况严重时,转子可能与固定部件碰撞造成事故。平衡盘是利用它两边气体压力差来平衡轴向力的零件。它的一侧压力是末级叶轮盘侧间隙中的压力,另一侧通向大气或进气管,通常平衡盘只平衡一部分轴向力,剩余轴向力由止推轴承承受,

压缩机振动位移安装注意事项

压缩机振动位移安装注意事项 许居贵 一、压缩机测量仪表 1.振幅 也就是振动的幅值。振幅是描述振动大小的一个重要参数。 运行正常的设备,其振动幅值通常稳定在一个允许的范围内, 如果振幅提高变化,便意味着设备的状态有了改变。因此可 以用来判断设备的运行状态。 2.转速 压缩机的转速变化与设备的运行状态有着非常密切的关系, 它不仅表明了设备的负荷,而且当设备发生故障时,通常转 速也会有相应的变化。例如当离心式压缩机组发生喘振时, 转速会有大幅度的波动:当转子与静止件发生碰磨时,转速 也会表现得不稳定。因此,转速通常是设备状态监测与故障 诊断中比较重要的参数。 3.轴位移 轴向位置是止推盘和止推轴承之间的相对位置。因为转子系 统动静件之间的轴向摩擦是压缩机常见的故障之一,同时也 是最严重的故障之一,所以轴位移也是最重要的参量之一。

对轴位移的监测是为了防止转子系统动静件之间摩擦故障的 发生。除些之外,当机器的负荷或机器的状态发生变化时, 例如压缩机组喘振时,轴向位置会发生变化。因此轴向位置 的监测可以为判断设备的负荷状态的冲击状态提供必要的信 息。 二、振动、位移测量 在对转轴振动、位移测量仪器中,电涡流传感器使用最广泛。世界上第一支电涡流传感器是由美国Doald E.Bently于1954年研究并应用于工业生产的。 1、工作原理 电涡流传感器的工作原理是电涡流效应。当接通传感器系统电源时,在前置器内会产生一个高频电流信号,该信号通过电缆送到探头的头部,在头部周围产生的交变磁场H1。如果在磁场H1的范围内没有金属导体材料靠近,则发射到这一范围内的能量全部被释放;反之,如果有金属导体材料靠近探头头部,则交变磁场H1将在导体表面产生电涡流场,该电涡流场也会产生一个方向与H1相反的交变磁场H2.由于H2的反作用,就会改变探头头部线圈高频电流的幅度和相位,即改变了线圈的有效阻抗。 H1

无蜗壳离心风机性能及测试方法的探讨_王顶东

第12卷 第3 期2 0 1 2年6月REFRIGERATION AND AIR CONDITIONING 77- 78收稿日期:2011-12- 13作者简介:王顶东,本科,工程师,主要研究方向为暖通空调。 无蜗壳离心风机性能及测试方法的探讨 王顶东 张卫军 丁勇 (合肥通用机电产品检测院) 摘 要 试验分析普通离心风机、无蜗壳离心风机和箱式无蜗壳离心风机的性能差异,总结不同测试方法对无蜗壳离心风机性能测试结果的影响。关键词 离心风机;无蜗壳;箱式无蜗壳 Study on the performance and its testing methods of voluteless centrifugal fanWang Dingdong Zhang Weijun Ding Yong(Hefei General Machinery &Electrical Products Inspection Institute)ABSTRACT The performance differences among three centrifugal fans(volute,volutelessand chamber voluteless)are experimentally analyzed.The influences of different testingmethods on p erformance test results are concluded.KEY WORDS centrifug al fan;voluteless;chamber voluteless 无蜗壳离心风机一般多以设备冷却风扇的形 式使用,具有风量大、压力高、噪声低、结构紧凑等 优点, 是普通轴流风机[1]和普通离心风机[2 ]无法替代的产品。鉴于无蜗壳离心风机良好的低噪声性能,目前也有厂家推出箱式无蜗壳风机用于建筑物通风换气。笔者通过对比试验数据,分析普通离心风机、无蜗壳离心风机和箱式无蜗壳离心风 机的性能差异, 同时总结不同测试方法[3 ]对无蜗壳离心风机性能测试结果的影响。 1 三种离心风机的性能对比 试验采用标准出气侧试验风室,风室横截面积为3 000 mm×3 000 mm,风室中采用孔板测定流量,其结构如图1所示 。 图1 标准出气侧试验风室 在上述风室装置中对 700 mm后向离心叶轮的3种机型风机进行试验,3种机型的试验安装示意图如图2所示。考虑到3种机型的不同结构有不同的出口面积,采用静压数据作为测试结果进行对比。 由测试结果(见图3)可以看出,普通离心风机的压力要比另外2种机型高,而且随着风量的减小, 其压力的增幅加大。产生这种性能差异的原因:空气从集流器到叶轮出口这一流动过程中3种机型没有区别,但空气离开叶轮出口后就有明显的不同,普通离心风机中,空气在蜗壳引导下沿切向流出蜗壳,这一过程中将无用的旋转动能转化为有用的静压和动压,普通离心风机肯定要比没有蜗壳的机型压力高。当风量减小时, 离心叶轮出口处会产生更高的切向速度,具

浅谈无蜗壳风机研发中存在的问题

龙源期刊网 https://www.wendangku.net/doc/c74433272.html, 浅谈无蜗壳风机研发中存在的问题 作者:李友娥 来源:《科技风》2016年第07期 摘要:目前来看,对于无蜗壳风机的使用越来越多,并且对于无蜗壳风机的研究也越来 越深入。但是在对无蜗壳风机进行研究的过程中也发现了相关的问题,主要是:市场上的两种无蜗壳风机之间辨别很难;采取进气实验的方法所得到的出口总压强以及效率的数值偏大;采用旋转无叶的扩压器可以提高机器的性能,但是在使用过程中缺乏定量的数据进行详细的说明。本文主要是通过相关的实验以及调查对上述的问题提出一些看法以及意见。 关键词:无蜗壳风机;研发;问题 现阶段,对于无蜗壳风机的研究时间还很短暂,并且在国内外,对于该项机器的研究都很缺乏,并且在现在的市场上,有关的无蜗壳风机的机器性能还不够完善,因此还有很多地方需要进行进一步的改进与完善。本文主要就国内现今关于无蜗壳风机的发展现状进行研究,对于研究过程中出现的种种问题予以透彻的分析,并且给出了解决这些问题的对应措施,以此为今后的无蜗壳风机的应用提供借鉴,从而使我国的无蜗壳风机研究朝着更深远的方向发展。 一、国内关于无蜗壳风机的研究现状 一般来说,无蜗壳风机在空调以及制冷系统中的使用比较广泛,但这里的其实是离心风机的结构,没有蜗壳。[ 1 ]目前市场上主要有两种类别不同的无蜗壳风机:一种是叶轮出口气流并且在其中没有其他的遮挡,直接流入到大气之中;另一种是将无蜗壳风机放入到一个有进出口的箱体之中,和箱体一体作为一个风机的产品。可以看出来,后者的机器性能是和箱体的质量有关,并且它在和箱体实现统一之后,它的性能与原来相比较差别很大。 另外,对于无蜗壳机器的测试以及评估的问题还不够完善。这是因为它的设计中除去了蜗壳的设计,因此在对其进行性能测试时大多采用的是进气实验,并且按照规定风机的出口气压为大气压的数值,出口的计算速度就取叶轮进行旋转时的平均速度。这种规定的前提是出口的流动速度均匀,并且一般的离心风机从蜗壳出流时是基本符合的。但在无蜗壳风机之中,由于叶片的两侧是压力边以及吸力边,因此这两侧流动的压强以及速度都不相同,并且在吸力边的出口还出现分离,在出口后可能还会引起卷吸的现象,因此,它的出口流动速度是不够均匀的。并且在无蜗壳风机的进口处以及出口处之间需要一个挡板将其进行分开,一般来说,这个挡板的位置是比较靠近叶轮的出口处的,这种设置也势必会使出口流动的不均匀性加强。[ 2 ] 并且,无蜗壳风机还有一个显著问题,即关于无叶扩压器的问题。由于无蜗壳风机缺少蜗壳,因此它的叶轮出口的速度不能被有效的利用,主要是作为损失被处理的,因此,风机的效率以及压强都很低。但是如果将叶轮的出口的前后盘进行延长设置,以此来形成一个不断旋转的无叶扩压器,在这个扩压器的范围之中,流动的面积不断增大并且流动的速度下降、压强提

离心式压缩机工作原理及结构图

2016-04-21??zyfznb??转自?老姚书馆馆 修改分享到微信 一、工作原理? 汽轮机(或电动机)带动压缩机主轴叶轮转动,在离心力作用下,气体被甩到工作轮后面的扩压器中去。而在工作轮中间形成稀薄地带,前面的气体从工作轮中间的进汽部份进入叶轮,由于工作轮不断旋转,气体能连续不断地被甩出去,从而保持了气压机中气体的连续流动。气体因离心作用增加了压力,还可以很大的速度离开工作轮,气体经扩压器逐渐降低了速度,动能转变为静压能,进一步增加了压力。如果一个工作叶轮得到的压力还不够,可通过使多级叶轮串联起来工作的办法来达到对出口压力的要求。级间的串联通过弯通,回流器来实现。这就是离心式压缩机的工作原理。? 二、基本结构? 离心式压缩机由转子及定子两大部分组成,结构如图1所示。转子包括转轴,固定在轴上的叶轮、轴套、平衡盘、推力盘及联轴节等零部件。定子则有气缸,定位于缸体上的各种隔板以及轴承等零部件。在转子与定子之间需要密封气体之处还设有密封元件。各个部件的作用介绍如下。? ? 1、叶轮? 叶轮是离心式压缩机中最重要的一个部件,驱动机的机械功即通过此高速回转的叶轮对气体作功而使气体获得能量,它是压缩机中唯一的作功部件,亦称工作轮。叶轮一般是由轮盖、轮盘和叶片组成的闭式叶轮,也有没有轮盖的半开式叶轮。? 2、主轴? 主轴是起支持旋转零件及传递扭矩作用的。根据其结构形式。有阶梯轴及光轴两种,

光轴有形状简单,加工方便的特点。? 3、平衡盘? 在多级离心式压缩机中因每级叶轮两侧的气体作用力大小不等,使转子受到一个指向低压端的合力,这个合力即称为轴向力。轴向力对于压缩机的正常运行是有害的,容易引起止推轴承损坏,使转子向一端窜动,导致动件偏移与固定元件之间失去正确的相对位置,情况严重时,转子可能与固定部件碰撞造成事故。平衡盘是利用它两边气体压力差来平衡轴向力的零件。它的一侧压力是末级叶轮盘侧间隙中的压力,另一侧通向大气或进气管,通常平衡盘只平衡一部分轴向力,剩余轴向力由止推轴承承受,在平衡盘的外缘需安装气封,用来防止气体漏出,保持两侧的差压。轴向力的平衡也可以通过叶轮的两面进气和叶轮反向安装来平衡。? 4、推力盘? 由于平衡盘只平衡部分轴向力,其余轴向力通过推力盘传给止推轴承上的止推块,构成力的平衡,推力盘与推力块的接触表面,应做得很光滑,在两者的间隙内要充满合适的润滑油,在正常操作下推力块不致磨损,在离心压缩机起动时,转子会向另一端窜动,为保证转子应有的正常位置,转子需要两面止推定位,其原因是压缩机起动时,各级的气体还未建立,平衡盘二侧的压差还不存在,只要气体流动,转子便会沿着与正常轴向力相反的方向窜动,因此要求转子双面止推,以防止造成事故。? 5、联轴器? 由于离心压缩机具有高速回转、大功率以及运转时难免有一定振动的特点,所用的联轴器既要能够传递大扭矩,又要允许径向及轴向有少许位移,联轴器分齿型联轴器和膜片联轴器,目前常用的都是膜片式联轴器,该联轴器不需要润滑剂,制造容易。? 6、机壳?

空压机振动波动的原因及预防措施详细版

文件编号:GD/FS-2138 (解决方案范本系列) 空压机振动波动的原因及预防措施详细版 A Specific Measure To Solve A Certain Problem, The Process Includes Determining The Problem Object And Influence Scope, Analyzing The Problem, Cost Planning, And Finally Implementing. 编辑:_________________ 单位:_________________ 日期:_________________

空压机振动波动的原因及预防措施 详细版 提示语:本解决方案文件适合使用于对某一问题,或行业提出的一个解决问题的具体措施,过程包含确定问题对象和影响范围,分析问题,提出解决问题的办法和建议,成本规划和可行性分析,最后执行。,文档所展示内容即为所得,可在下载完成后直接进行编辑。 摘要:本文针对离心式空压机正常运行过程中出现因振动现象及出现喘振的现象,从空压机结构、工作原理及故障特征进行分析,以找到故障原因及影响,并在机组日常维护中做好相关预防措施。 关键词:空压机;振动波动;喘振;原因;措施。 引言 空分装置为化工企业的主要装置,空压机又是空分装置主要设备,空压机长期稳定运行,才能确保空分装置为其它工艺系统装置提供氧气及氮气。而振动是压缩机的常见故障,当振动过大时会影响压缩机的

可靠运行,给生产造成很大的损失,因此保证压缩机的安全可靠运行,对提高生产效率及经济效益有重要的意义。压缩机与电机由刚性联轴节相连接,变速箱中各级齿轮轴与压缩机叶轮为同一根轴,轴承的平衡对压缩机平稳运行至关重要。空压机是将经自洁式空气过滤器过滤后的原料空气,经空压机压缩送至预冷岗位。工作原理:电机将电能转化为机械能并传给叶轮,叶轮通过高速旋转将机械能传给气体,使空气获得速度能并变为压力能。此过程中动平衡和振动的平稳起着重要的作用。 2、流程简述 空气经自洁式空气过滤器过滤后,除去空气中大量灰尘和其它机械杂质,进入空压机中经三级压缩、三级冷却后,压力升至0.88MPa,温度不超过40℃

无蜗壳风机的特性研究及应用

无蜗壳风机的特性研究及应用 摘要:无蜗壳风机自从出现后,已经在国内外具有多年的发展和使用历史,其 不仅在纺织业、烘箱干燥机内得到使用,在空调行业的应用也比较普遍,常见的 有空气过滤机组、四面出风卡式风机盘机组等。该种风机的优点就是能够让机组 整体结构得到改善,机组个向出风都比较均匀,而且,风机段体积能够缩小,在 箱体内进行配置时,只要考虑到风口的方向,因此,只要根据空调机组的需求在 风机段上任意开设相应的风口,就能够实现快速应用。本文就针对无蜗壳风机的 特性进行研究,并针对其应用措施展开探讨。 关键词:无蜗壳风机;特征;应用措施 最近几年,无蜗壳风机凭借自身出口方向任意、体积小、风量调节范围大、 静压效率高等优势在很多领域都得到普遍的应用。而大量知识密集型产业的发展,例如生物制药、微生物、机密机械加工、航天、新型材料等产业的发展给精密空调、商用空调和净化空调的发展都提供了较为广阔的市场空间。而且,恒温恒湿 场地的要求让无蜗壳风机的使用得到快速发展[1]。为了能够更好地对无我风机选 型进行分析,本文就针对这种风机常见的结构和形式进行探讨,并针对其应用方 法和特点进行研究,以期为今后相关机型的设计和使用提供相应的指导和参考。 一、无蜗壳风机 无蜗壳风机作为一种没有蜗壳、只有风叶的风机,从其构造中不难发现,在 实际设计期间,风机蜗壳一般会被设计成螺旋线的形状,从风机蜗壳蜗舌到出口,蜗壳的截面积呈现出逐渐增大的趋势,其主要作用就是从离心叶轮中流出的高速 气流动压转变成能够对阻力进行克服的静压[2]。经过特殊设计的无蜗壳风机叶轮 和箱体之间是组合,具体如图2所示,从叶轮流出的气体不难发现其和设备箱体 直接形成静压箱,减少气体流动期间的流动损失现象,但是,风机动压会损失掉,因此,在无蜗壳风机样本中对其实施的一般都是静压。 图2 无蜗壳风机和有蜗壳风机对比图 三、无蜗壳风机实际应用探讨 有的领域将是否使用无蜗壳风机当成对空调机机组优劣进行衡量的主要标志,从实际状况来分析无蜗壳风机适用于一定的场合,但是,并非所有的有蜗壳风机 都要改成无蜗壳风机,对于空调机组优劣程度产生决定性的因素较多,包括机组 的噪声、效率、余压、维护方便、密封性的显著特征[4]。 从空调机组风段设计的角度来分析,选择有蜗壳风机的制约因素要低于无蜗 壳风机,根据实际研究发现选择有蜗壳风机的主要制约因素包括进风口和箱体避 免的距离,当其超过叶轮的2/3时,箱体压力损失将近50pa,当使用无蜗壳风机时,根据箱体的结构、尺寸、开设风口面积的大小都会对性能产生直接影响,影 响力度则需要根据实验来进行确定[5-6]。从机组外形的尺寸来分析,选择无蜗壳 风机之后就能够减少空气处理机组风机段的实际长度、宽度尺寸和高度,但是, 一般不会由此改变机组的整体宽度和高度。但是,如果对我国现阶段所使用的风 机设计方法进行改进和完善,则选择同样规格的后倾有蜗壳风机的风机段箱体, 长度尺寸也会逐渐缩短。 结语

离心压缩机基础知识

离心压缩机基础知识 分类 (1)按轴的型式分:单轴多级式,一根轴上串联几个叶轮;双轴四级式,四个叶轮分别悬臂地装在两个小齿轮的两端,旋转靠电机通过大齿轮驱动小齿轮。 (2)按气缸的型式分:水平剖分式和垂直剖分式。 (3)按压缩介质分类:空气压缩机、氮气压缩机、氧气压缩机等。 特点与应用 ? 优点 由于是连续旋转式机械,可以大大地提高进入其中的工质量,提高功率。所以,离心式压缩机的第一个特点是:功率大。 由于工质量可以提高,必然导致叶片转速的提高,所以第二个特点是高速性。 无往复运动部件,动平衡特性好,振动小,基础要求简单; 易损部件少,故障少、工作可靠、寿命长; 机组单位功的重量、体积及安装面积小; 机组的运行自动化程度高,调节范围广,且可连续无级调节; 在多级压缩机中容易实现一机多种蒸发温度;

润滑油与介质基本上不接触,从而提高了冷凝器及蒸发器的传热性能;对大型压缩机,可由蒸气动力机或燃气动力机直接带动,能源使用经济合理; ? 缺点 单机容量不能太小,否则会使气流流道太窄,影响流动效率; 因依靠速度能转化成压力能,速度又受到材料强度等因素的限制,故压缩机每级的压力比不大,在压力比较高时,需采用多级压缩; 特别情况下,机器会发生喘振而不能正常工作; 离心压缩机的工作原理分析 ? 常用名词解释 (1)级:每一级叶轮和与之相应配合的固定元件(如扩压器等)构成一个基本的单元,叫一个级。 (2)段:以中间冷却器隔开级的单元,叫段。这样以冷却器的多少可以将压缩机分成很多段。一段可以包括很多级。也可仅有一个级。(4)进气状态:一般指进口处气体当时的温度、压力。 (7)表压(G):以当地大气为基准所计量的压强。 (8)绝压(A):以完全真空为基准所计量的压强。 (9)真空度:与当地大气负差值。 (10)压比:出口压力与进口压力的比值。 性能参数

无蜗壳与有蜗壳

离心风机包括有蜗壳离心风机(Housed centrifugal fan)和无蜗壳离心风机(Unhoused centrifugal fan)。一般常用的是有蜗壳离心风机,所以名称中“有蜗壳”就被省略掉了。无蜗壳风机的全称是无蜗壳离心风机,在不同的场合也被称作插入风机(Plug fan)或静压箱风机(Plenum fan)。 图1. 有蜗壳离心风机和无蜗壳离心风机 离心风机罩个蜗壳,是为了增加其静压压头和高压段的风机效率。笼统地说,有蜗壳离心风机拿掉蜗壳后,大部分风量范围(高压区)的静压压头要低于有蜗壳的离心风机,高压区的风机效率也因此低于有蜗壳的离心风机。而一部分风量范围(低压区)的静压压头要高于有蜗壳的离心风机,低压区的风机效率也高于有蜗壳的离心风机。去掉蜗壳后,离心风机的最大风量也有所增大。 鉴于离心风机的这一特性,对离心风机的叶轮进行特殊设计,就获得了高效率的无蜗壳离心风机。 图2. 有蜗壳离心风机的出口风速分布 有蜗壳离心风机的出口风速是有方向且不均匀的。如果在其静压复得尚未完全完成阶段就遇到风道转向,会产生较大的能量损失。如果把无蜗壳离心风机放在这个风向转向处,就可以完全避免这个能量损失。这就是为什么无蜗壳离心风机作为机柜的地板抽风机被大量应用于数据中心的原因。 无蜗壳离心风机的另一个主要应用是组成风机群(Fan wall)。用多台无蜗壳离心风机来取代一台大口径离心风机或轴流风机。

大口径的离心风机和轴流风机的转速不可能很高,因此产生的噪声也往往是低频噪声。低频噪声的消声是十分困难的。影剧院,高级宾馆,高档写字楼都要花费大量的资金来消除这些难以消除的低频噪声。 无蜗壳离心风机群(Fan wall)的出现,使这个空调行业最棘手的问题迎刃而解了。 图3. 无蜗壳离心风机群 无蜗壳离心风机一般采用与电机直连的方式。因此不但避免了皮带传递能耗,也节省了皮带损耗的运行成本。 对于变风量系统,无蜗壳离心风机多采用EC电机(Electronically Commutated Motor)。其中,高效的IPM(Interior Permanent Magnetic)电机的平均效率高达90%以上。 从理论上说,应该是先有无蜗壳离心风机,后出现有蜗壳离心风机的。有蜗壳离心风机应该说是无蜗壳离心风机的升级版。但随着技术的进步,如今在好多应用中,又回到了无蜗壳离心风机,无蜗壳离心风机又成了有蜗壳离心风机额升级版。在好多节能改造工程中,有蜗壳离心风机被撤下,换上了无蜗壳离心风机。 但我们不能就因此而说有蜗壳离心风机过时了。日本最大的AHU(Air Handling Unit)生产商一边号称采用了无蜗壳离心风机,一边又给加上了一个不完整的蜗壳。由此可见,蜗壳的增压作用还是有效的。在一些场合还是不可缺少的。

离心式压缩机的设计说明书

毕业论文 离心式压缩机的设计 姓名 院(系)机电工程学院 专业班级机械设计制造及其自动化081 学号 指导教师 职称 论文答辩日期 2012年5月20日 仲恺农业工程学院教务处制

学生承诺书 本毕业设计是在老师的指导下独立完成,没有抄袭别人的结果。毕业设计所采用的数据及原理除小部分是通过查找相关文献资料得到,其余数据都是来自计算,绝对没有捏造成分。本人郑重承诺:本人愿对文章负全部责任! 本人签名:二零一二年五月十日

摘要 (3) 1 前言 (5) 1.1 离心式压缩机技术现状和发展趋势 (5) 1.2 离心式压缩机发展方向 (6) 2. 离心压缩机气动参数计算 (8) 2.1 原始数据 (8) 2.2 进气道参数 (8) 2.3 压缩机叶轮参数 (10) 2.4 无叶扩压器段参数 (15) 2.5 叶片扩压器参数 (17) 2.6 蜗壳参数 (19) 2.7 压缩机参数校核 (19) 2.8 轴的强度校核 (20) 2.9 轴承和键的选择 (21) 2.10 轴承盖的参数计算 (21) 3 结论 (21) 参考文献 (22) 致谢 (24) 摘要 离心式压缩机的用途很广。例如氨化肥生产中的氮、氢气体的离心压缩机,空气分离工程、炼油和石化工业中普遍使用的各种压缩机,天然气输送和制冷等场合的各种压缩机。在动力工程中,离心式压缩机主要用于小功率的燃气轮机、内燃机增压以及动力风源等。 本课题研究的内容是设计一台离心式压缩机。叶轮和扩压器是离心式压缩机的关键部件,叶轮设计制造的好坏及其与扩压器的匹配将对压缩机的性能产生决定性的影响。 关键词:进气道叶轮扩压器

空压机振动波动的原因及预防措施

空压机振动波动的原因及预防措施摘要:本文针对离心式空压机正常运行过程中出现因振动现象及出现喘振的现象,从空压机结构、工作原理及故障特征进行分析,以找到故障原因及影响,并在机组日常维护中做好相关预防措施。 关键词:空压机;振动波动;喘振;原因;措施。 引言 空分装置为化工企业的主要装置,空压机又是空分装置主要设备,空压机长期稳定运行,才能确保空分装置为其它工艺系统装置提供氧气及氮气。而振动是压缩机的常见故障,当振动过大时会影响压缩机的可靠运行,给生产造成很大的损失,因此保证压缩机的安全可靠运行,对提高生产效率及经济效益有重要的意义。压缩机与电机由刚性联轴节相连接,变速箱中各级齿轮轴与压缩机叶轮为同一根轴,轴承的平衡对压缩机平稳运行至关重要。空压机是将经自洁式空气过滤器过滤后的原料空气,经空压机压缩送至预冷岗位。工作原理:电机将电能转化为机械能并传给叶轮,叶轮通过高速旋转

将机械能传给气体,使空气获得速度能并变为压力能。此过程中动 平衡和振动的平稳起着重要的作用。 2、流程简述 空气经自洁式空气过滤器过滤后,除去空气中大量灰尘和其它机械 杂质,进入空压机中经三级压缩、三级冷却后,压力升至0.88MPa,温度不超过40℃之后,经送气阀送往预冷机冷却。上图中1是叶轮,使空气具有很高的速度;2是扩压器部分,在那里将空气动能转化成势能;3是中间冷却器,除去压缩过程中所产生的热量,以便于实现等温压缩从而提高压缩效率;4是不锈钢丝网制成的的水气分离器,以除去空气中的水份。 离心式压缩机振动现象主要包括转子不平衡、对中不良、联轴器故障、油膜振荡等。

3.1转子的不平衡,旋转机械的转子由于受到材料质量和加工技术等各方面的影响,转子上的质量分布对中心线不可能绝对地轴对称,固此任何一个转子不可能做到绝对平衡,转子质量中心与旋转中心线之间总是有偏心距存在。这就使转子旋转时形成周期性的离心力干扰,在轴承上产生动载荷,使机器产生振动。转子质量不平衡的原因有:设计问题、材料缺陷、加工与装配误差、工艺过程等问题。转子不平衡故障特征是:在转子径向测检的频谱图上,转速频率成分具有凸出的峰值;转速频率的高次谐波值很低,因此反映在时域波形图上是一个正弦波;对于普通两端支撑的转子,轴向测点上的振值并不明显。 3.2转子的对中不良,各转子之间用联轴器联接传递运动和转矩,由于机组的安装误差、工作状态下热膨胀、承载后的变形以及机组基础的不均匀沉降等,有可能会造成机组工作时各转子轴线之间产生不对中。不对中将导致轴向、径向交变力,引起轴向振动和径向振动,而且振动会随不对中严重程度的增加而增大。

无蜗壳离心风机的实验性能对比

无蜗壳离心风机的实验性能对比 无蜗壳离心风机一般多以设备冷却风扇的形式使用,具有风量大、压力高、噪声低、结构紧凑等优点,是普通轴流风机和普通离心风机无法替代的产品。鉴于无蜗壳离心风机良好的低噪声性能,目前也有厂家推出箱式无蜗壳风机用于建筑物通风换气。 蜗壳的作用:机壳的任务是将离开叶轮的气体导向机壳出口,并将气体的一部分动能转变为静压。蜗壳中不同截面处的流量是不同的,在任意截面处,气体的容积流量与位置角φ成正比。一般气流在蜗壳进口处是沿圆周均匀分布,因此在不同φ角截面上的流量q vφ可表示为q vφ=q v4 (φ/360°)。q v4为蜗壳进口处流量,通常蜗壳中速度变化不大,气体密度可认为是定值。若蜗壳的型线能保证气体自由流动,这时蜗壳壁对气流就不会发生作用,那么在不考虑粘性情况下,气体在蜗壳内的运动将遵循动量矩不变定律,即c u R=常数。 经分析得知,气体最多6次被蜗壳碰撞导至出口,蜗壳很好地收集了气体。并且气体在叶轮流向蜗壳时容积变大,一部分动能转变为静压。 离心通风机的主要功能是完成气体的输送,若无机壳就不可能实现这一功能,无蜗壳也不可能很好地实现叶轮的功效。 箱体与叶轮装配见图1和图2。其中箱体均由铝型材框架和夹心面板制成。六面体只有一面敞开,它强制气流从一个方向流出,并有消声作用。它与常规箱体机相比,其制作简单,节约空间,降低了成本。图中1020×1020×880为箱体1;1060×1027×880为箱体2。 试验采用标准出气侧试验风室,风室横截面积为3000mm×3000mm,风室中采用孔板测定流量,其结构如图1所示。

在上述风室装置中对700mm后向离心叶轮的3种机型风机进行试验,3种机型的试验安装示意图如图2所示。考虑到3种机型的不同结构有不同的出口面积,采用静压数据作为测试结果进行对比。由测试结果(见图3)可以看出,普通离心风机的压力要比另外2种机型高,而且随着风量的减小,其压力的增幅加大。

【行业趋势】离心压缩机发展过程与趋势

【行业趋势】离心压缩机发展过程与趋势 中国空压机网微信号:kongyajiwang 压缩机作为化工行业生产的心脏设备,其技术的更新将直接关系到化工行业的发展变化。而中国化工行业日新月异的技术进步,也同样为压缩机制造业的技术发展提供了更加广阔的空间。传统的压缩机为活塞式(又称往复式)压缩机,20世纪五、六十年代占统治地位;近代的透平式压缩机(离心式、轴流式压缩机),因易于与工艺密切配合,较充分利用能源,因而发展迅速。基于此,本文将针对离心压缩机近些年的发展及未来趋势做出介绍。 压缩机作为化工行业生产的心脏设备,其技术的更新将直接关系到化工行业的发展变化。而中国化工行业日新月异的技术进步,也同样为压缩机制造业的技术发展提供了更加广阔的空间。传统的压缩机为活塞式(又称往复式)压缩机,20世纪五、六十年代占统治地位;近代的透平式压缩机(离心式、轴流式压缩机),因易于与工艺密切配合,较充分利用能源,因而发展迅速。基于此,本文将针对离心压缩机近些年的发展及未来趋势做出介绍。 与生产紧密关联的发展历程 我国离心压缩机有2次大的发展过程,都与近代工业生产密切有关。一次是20世纪七、八十年代,我国从国外大规

模引进石油化工成套装置,其中最大的一次,引进化纤、乙烯、氯乙烯、大化肥、烷基苯等20余套生产装置,总计人 民币137亿元(当时全年的基本建设投资约为400亿元)。同时,为保障引进设备的安全运行和备件供给,特地配套引进具有世界先进水平的离心压缩机及其配套驱动机项目。此举大大促进了离心压缩机组的发展,形成了一批与工艺密切配套的专用压缩机。其代表性的机组是大化肥装置中的“五大机组”和乙烯装置中的“三机”。实际上,石油化工的产品很多,因而压缩机的品种也很多,表1列出了部分石油化工装置中常用压缩机组,图1为相应的石油化工行业产品链。从2002年下半年开始至今已有十多年,离心压缩机又经历了一次高速、稳定的发展时期,年平均增长在25%以上。此次发展不同于上次突击性的引进,而与我国重化工业推进的速度有关。据经济学家分析:我国的工业化目前尚处于上升时期,至少在2020年之前,中国工业重型化的趋势是不可避免的。因此,原料和原材料工业仍处于快速增长期,作为关键设备的机泵产品将长期需求。但因国际、国内多种原因,其发展速度不可能像前几年那么快。如果继续维持略高于90年代的 发展速度(90年代的平均增长为10%~12%),则平均增速可望达到15%左右。 行业现状与市场需求 我国离心压缩机在经历了40余年的发展之后已经进入了一

离心式压缩机工作原理

离心式压缩机的工作原理是什么,为什么离心式压缩机要有 那么高的转速? 答:离心式压缩机用于压缩气体的主要工作部件是高速旋转的叶轮和通流面积逐渐增加的扩 压器。简而言之,离心式压缩机的工作原理是通过叶轮对气体作功,在叶轮和扩压器的流道内, 利用离心升压作用和降速扩压作用,将机械能转换为气体压力能的。 更通俗地说,气体在流过离心式压缩机的叶轮时,高速旋转的叶轮使气体在离心力的作用下, 一方面压力有所提高,另一方面速度也极大增加,即离心式压缩机通过叶轮首先将原动机的机械 能转变为气体的静压能和动能。此后,气体在流经扩压器的通道时,流道截面逐渐增大,前面的 气体分子流速降低,后面的气体分子不断涌流向前,使气体的绝大部分动能又转变为静压能,也就是进一步起到增压的作用。 显然,叶轮对气体作功是气体压力得以升高的根本原因,而叶轮在单位时间内对单位质量气 体作功的多少是与叶轮外缘的圆周速度u2密切相关的:u2数值越大,叶轮对气体所作的功就越大。而u2与叶轮转速和叶轮的外径尺寸有如下关系: 式中 D2--叶轮外缘直径,m; n--叶轮转速,r/min。 因此,离心式压缩机之所以要有很高的转速,是因为: 1)对于尺寸一定的叶轮来说,转速n越高,气体获得的能量就越多,压力的提高也就越大; 2)对于相同的圆周速度(亦可谓相同的叶轮作功能力)来说,转速n越高,叶轮的直径就可以越小,从而压缩机的体积和重量也就越小; 3)由于离心式压缩机通过一个叶轮所能使气体提高的压力是有限的,单级压比(出口压力与进口压力之比)一般仅为 1.3~2.0。如果生产工艺所要求的气体压力较高,例如全低压空分设备 中离心式空气压缩机需要将空气压力由0.1MPa提高到0.6~0.7MPa,这就需要采用多级压缩。 那么,在叶轮尺寸确定之后,压缩机的转速越高,每一级的压比相应就越大,从而对于一定的总压比来说,压缩机的级数就可以减少。所以,在进行离心式压缩机的设计时,常常采用较高的转速。但是,随着转速的提高,叶轮的强度便成了一个突出的矛盾。目前,采用一般合金钢制造的 闭式叶轮,其圆周速度多在300m/s以下。 另外,对于容量较小的离心式压缩机而言,由于风量较小,叶轮直径也较小,可采用较高 的转速;而容量较大的压缩机,由于叶轮直径较大,相应地转速也应低一些。例如,为国产3200m3/h

离心压缩机培训基础知识(罗文山)

离心压缩机 离心式压缩机是属于速度式透平压缩机的一种。在早期,离心压缩机是用来压缩空气的,并且只适用于低、中压力和气量很大的场合。但随着石油化工工业的迅速发展,离心压缩机被用来压缩和输送各种石油化工生产过程中的气体,其应用范围有了很大提高。尤其近十几年来,在离心压缩机设计、制造方面,不断采用新技术、新结构和新工艺,如采用高压浮环或干气密封结构,较好地解决了高压下的轴端密封,采用多油楔径向轴承及可倾瓦止推轴承.减少了油膜振荡,圆筒形机壳的使用解决了高压气缸的强度和密封性;电蚀加工使小流量下窄流道叶轮的加工得到解决。所有这些,都使离心压缩机的使用范围日益扩大,在石油化工生产中得到广泛的应用。 一、离心压缩机的主要构件 图2-1是BI120-6.35/0.95型离心压缩机剖面图。该机的设计参数是:进口流量为125m3/min,排气压力为6.23*105Pa;工作转速达13900rpm,压缩机需用功率为660kw,用于输送空气或其他无腐蚀性工业气体。由图上可看出.该机由一个带有六个叶轮的转子及与其相配合的固定元件所组成,其主要构件有: (1)叶轮是离心压缩机中唯一的作功部件。由于叶轮对气体作功,增加了气体的能量,因此气体流出叶轮时的压力和速度都有明显增加。 (2)扩压器是离心压缩机中的转能装置。气体从叶轮流出时

速度很大,为了将速度能有效的转变为压力能,便在叶轮出口后设置流通截面逐渐扩大的扩压器。 (3)弯道是设置于扩压器后的气流通道。其作用是将扩压后的气体由离心方向改变为向心方向,以便引入下一级叶轮去继续进行压缩。 (4)回流器它的作用是为了使气流以一定方向均匀地进入下一级叶轮入口。在回流器中一般都装有导向叶片。 (5)吸气室其作用是将进气管(或中间冷却器出口)中的气体均匀地导入叶轮。 (6)蜗壳其主要作用是将从扩压器(或直接从叶轮)出来的气体收集起来,并引出压缩机。在蜗壳收集气体的过程中,由于蜗壳外径及通流截面的逐渐扩大,因此它也起着降速扩压的作用。 除了上述组件外,为减少气体向外泄漏在机壳两端还装有轴封(如干气密封);为减少内部泄漏,在隔板内孔和叶轮轮盖进口外圆面上还分别装有密封装置(一般为梳齿密封,也叫迷宫密封);为了平衡轴向力,在机器的一端装有平衡盘等。 在离心压缩机中,习惯将叶轮与轴的组件称为转子,吸气室和蜗壳等称为固定元件。

无蜗壳箱体风机

无蜗壳箱体风机 摘要: 针对有些客户不需要离心通风机蜗壳的特殊要求,从蜗壳的功能入手,对几种不同情况的无蜗壳风机做了对比试验,得出了简要的结论。 关键词:通风机箱体 1 引言 本文从蜗壳的功能入手,研制了无蜗壳箱体风机。与常规箱体风机相比,无蜗壳箱体风机不仅制作简单,而且还节约空间,降低成本。这就给设计人员提出了一个新课题。 2 理论分析 蜗壳的作用:机壳的任务是将离开叶轮的气体导向机壳出口 , 并将气体的一部分动能转变为静压。蜗壳中不同截面处的流量是不同的 , 在任意截面处 , 气体的容积流量与位置 角φ成正比。一般气流在蜗壳进口处是沿圆周均匀分布,因此在不同φ角截面上的流量q vφ可表示为q vφ= q v 4 (φ/360°)。q v 4 为蜗壳进口处流量,通常蜗壳中速度变化不大,气体密度可认为是定值。若蜗壳的型线能保证气体自由流动,这时蜗壳壁对气流就不会发生作用,那么在不考虑粘性情况下,气体在蜗壳内的运动将遵循动量矩不变定律,即 c u R=常数。 经分析得知,气体最多 6 次被蜗壳碰撞导至出口,蜗壳很好地收集了气体。并且气体在叶轮流向蜗壳时容积变大,一部分动能转变为静压。 离心通风机的主要功能是完成气体的输送,若无机壳就不可能实现这一功能,无蜗壳也不可能很好地实现叶轮的功效。 3 对比试验 普通风机与无蜗壳箱体风机的对比,标准4-79-13 № 7A 风机及把该叶轮装入尺寸为 1020 × 1020 × 880 箱体 1 中的性能对比见表 1 。 结构4-79-13 № 7A4-79 № 7A 叶轮 + 箱体 1 工况点流量 /(m 3 /h)全压 /Pa全压效率 /%流量 /(m 3 /h)全压 /Pa全压效率 /% 112609166880.51609476949 214134162982.01734664945 315592160983.01886153240 417117155084.21988044436 518590149185.52033435629 620071145284.92120324525 722317123683.021******** 824564100178.52240210911 同一个叶轮装了两种不同的箱体的对比,见表 2 。

透平压缩机的振动分析

透平压缩机的振动分析 原作者: 出处: 【关键词】透平压缩机,振动分析 【论文摘要】透平压缩机的振动是压缩机设计制造、安装和运行管理的综合反映。也就是说,导致或影响透平压缩机正常运行的内部和外界因素很多,而众多因素反映出的就是振动。西方简述我单位三台H200-6.3/0.97型透平压缩机组几年来的运行情况,和由于振动所造成的严重危害。 透平压缩机的振动是压缩机设计制造、安装和运行管理的综合反映。也就是说,导致或影响透平压缩机正常运行的内部和外界因素很多,而众多因素反映出的就是振动。西方简述我单位三台H200-6.3/0.97型透平压缩机组几年来的运行情况,和由于振动所造成的严重危害。 一、振动的原因 1、开车运行后的振动 1.1 原先在安装时电动机和大齿轮的同轴度完全根据设计要求来校正。由于机组启动电流大,瞬间扭力也很大,造成电动机有移位感。根据气温,设计要求安装时径向轴向误差允许在±0.02mm,我们严格照办。机组运行一段时间后再测,明显测得轴向无变动,而径向的水平方向走动了0.18~0.20mm左右。这说明机器在对中后走调的情况下运行,振动就会很大。 1.2 空气中带有腐蚀性气体的冷凝水造成转子(尤其是3~4级)、气封、扩压器、碳钢空气管道等腐蚀十分严重,产生空气涡流的振动。管道氧化物的被冲刷造成子平衡百战不殆,振动激烈,因此而被迫停车,此类事故已发生两次。 1.3 频繁开停车对机组振动也有影响。由于客观条件不允许或机械故障被迫一年中开停多次,使转子平衡被破坏。停车时会把积在转子上的尘土或其他氧化物不均衡地脱落,破坏了转子的平衡。 2、检修后的振动 2.1 齿轮偏载造成工频振动。透平机的转速很高,1~2级转速为15200rpm,3~4级为19200rpm,因而齿轮的精度要求也很高。保持较高的齿轮接触面很重要,在静态下检查齿轮接触面无法得到动态的实际接触情况,我们的做法是在静态下使接触面不低于85%。其中一台机组在检修时发现齿轮接触面差,一只新齿轮只运行两个多月就严重点蚀和大齿面剥落(一只大齿现价30万元左右)。机组振动很大,齿轮的损坏就呈恶性循环,难以挽救。 2.2 油膜涡动引起的低频振动。轴承中的油膜在转轴和轴承间运行起着盗运和润