测量仪表过失误差的单结点识别方法_王希若

1998-05-12收到初稿,1998-08-31收到修改稿.

联系人:荣冈.第一作者:王希若,女,25岁,硕士.

*国家863CIM S 主题基础研究课题(No .863-511-945-006).

测量仪表过失误差的单结点识别方法*

研究论文

王希若 荣 冈

(浙江大学工业控制技术国家重点实验室,杭州310027)

摘 要 提出了一种新的过失误差识别方法,即结合仪表的可靠度、精度等级等信息,利用单结点的约束残差进行过失误差识别.给出仿真实例,通过与其他几种常用的误差识别方法对比对这一方法进行了评价.关键词 过失误差检测 过失误差识别 数据校正中图分类号 N 94

引 言

随着计算机在化工过程控制中的应用不断发展,数据测量作为对生产状况的直接反映受到了突出的重视.然而,数据测量不可避免地带有各种误差,其中过失误差给数据带来的“污染”特别严重.作为数据校正的任务之一,必须对此进行检测并剔除.因此,许多过失误差的侦破和识别方法应运而生,如整体检验法、约束检验法等[1]

,这些方法一般具有优越的误差侦破功能,但在误差识别上,计算步骤都较为复杂.

基于约束残差的误差识别方法一般分为两类:顺序剔除法和基于图论规则[2]

的方法,包括Mah 法[3]和Serth 法[4]等.这两种方法都有较好的识别效果,但对于物流数量较多的复杂网络,计算量相当大,给数据的现场处理造成困难.

其实,结合工程实际不难发现,各仪表不同的精度等级、不同的可靠度也可为误差识别提供信息.因此,本文提出了一种过失误差识别的新思路,它利用仪表的可靠度、精度等级等信息,根据一个结点的约束残差作出判断.

1 方法简介

1.1 几个概念及假设1.1.1 几个概念

(1)约束残差:化工过程中,设x *(p ×1)为p 个测量值的真值向量,满足平衡方程

Cx *=0

(1)

由于存在测量误差,实际测量值x ≠x *,则Cx ≠0.记r =Cx ,则称r 为约束残差.

(2)可靠度[5]:在规定的条件下和规定的时间内系统完成规定功能的概率,用R 表示.(3)故障率[5]

:系统、设备或零件正常工作到某一时刻t 后在以后的δt 时间内发生故障的概率,一般以λ表示.1.1.2 几点假设

(1)对于所讨论的仪表,设均处于其稳定故障期,故障率接近常数[5].其故障一般按指数分布

发生,即g (t )=λe -λt

,则经时间t 后发生故障的

概率为

G (t )=

∫

t

0g (t )d t =1-e

-λt

(2)

再据可靠度定义可得系统的可靠度

R (t )=1-G (t )=e -

λt

(3)

(2)所讨论的各仪表工作相互独立.(3)检修、维护工作能保证各仪表的可靠度均

不低于R *.

(4)各仪表的测量误差均服从正态分布.1.2 方法介绍

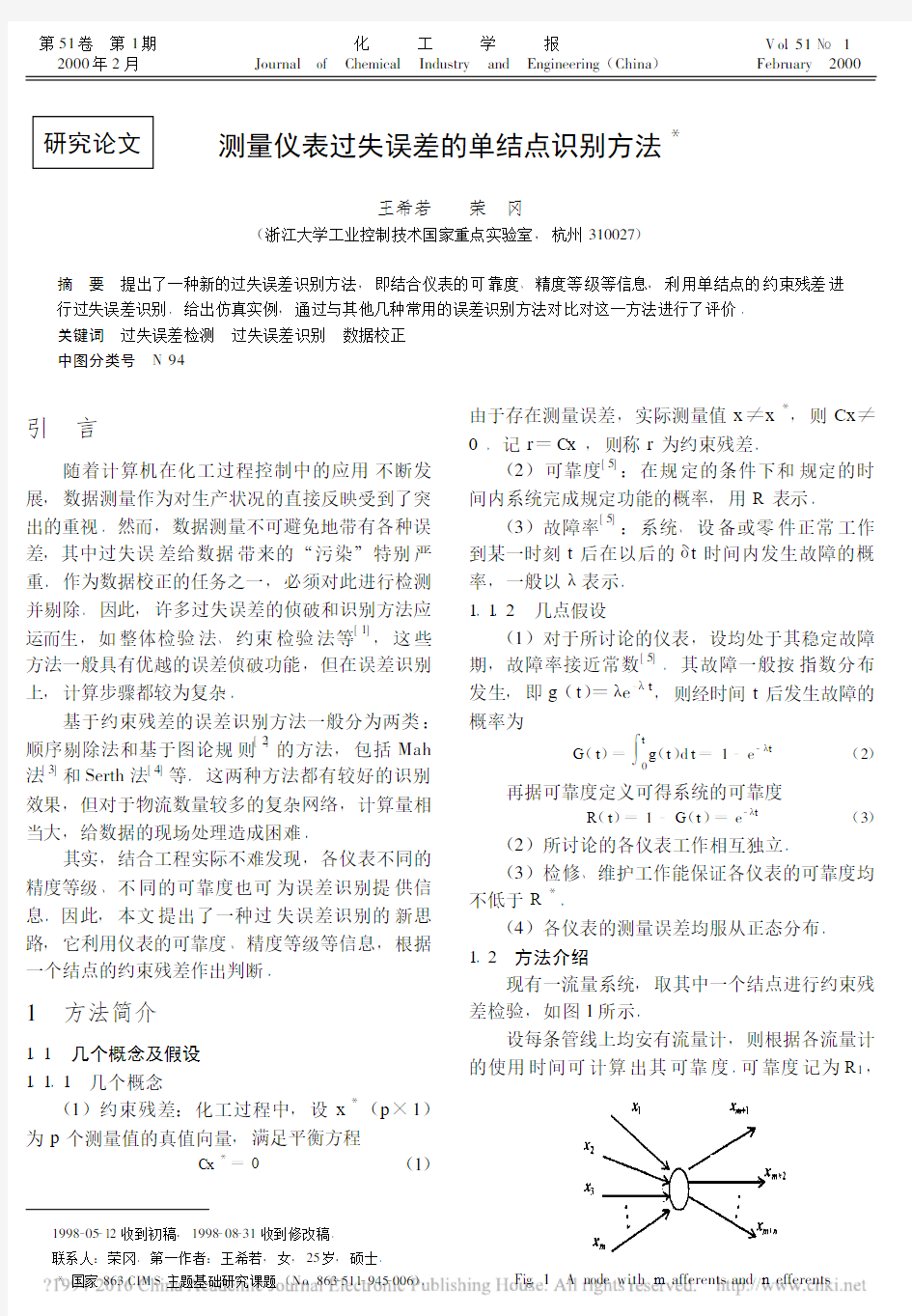

现有一流量系统,取其中一个结点进行约束残差检验,如图1所示.

设每条管线上均安有流量计,则根据各流量计的使用时间可计算出其可靠度.可靠度记为R 1,

Fig .1 A node with m afferents and n efferents

第51卷 第1期2000年2月 化 工 学 报Journal of Chemical Industry and Engineering (China )

V ol .51 №1

February 2000

R2,R3,…,R m+n.另设它们的精度等级分别为T1,T2,T3,…,T m+n.

设各支路的测量值分别为x1,x2,x3,…, x m+n;真值分别为x*1,x*2,x*3,…,x*m+n.据物料平衡可得

∑m i=1x*i-∑m+n

j=m+1

x*j=0

则该结点的约束残差

r=∑m

i=1x i-∑m+n

j=m+1

x j(4)

又由仪表的误差特性可知[5],各测量值服从以真值为均值的正态分布.现分几种情况对该结点的约束残差进行讨论.

(1)所有仪表均工作正常时 约束残差的数学期望为

E(r)=E∑m

i=1x i-∑m+n

j=m+1

x j

=∑m

i=1E(x i)-∑m+n

j=m+1

E(x j)

=∑m

i=1x*i-∑m+n

i=m+1

x*j=0(5)

由仪表精度的定义[5]可知,仪表的精度等级为T k,测量范围为A k时其允许的最大绝对误差为δx m ax=T k A k,可用最大误差法[6]估算其方差,故有

σk=1

3

T k A k(6) 则约束残差r的方差为

D(r)=∑m+n

i=1σ2i=∑m+n

i=1

1

3

T i A i

2

(7)

由正态分布的可加性得,在这种情况下,约束残差服从期望为0、方差为D(r)的正态分布.

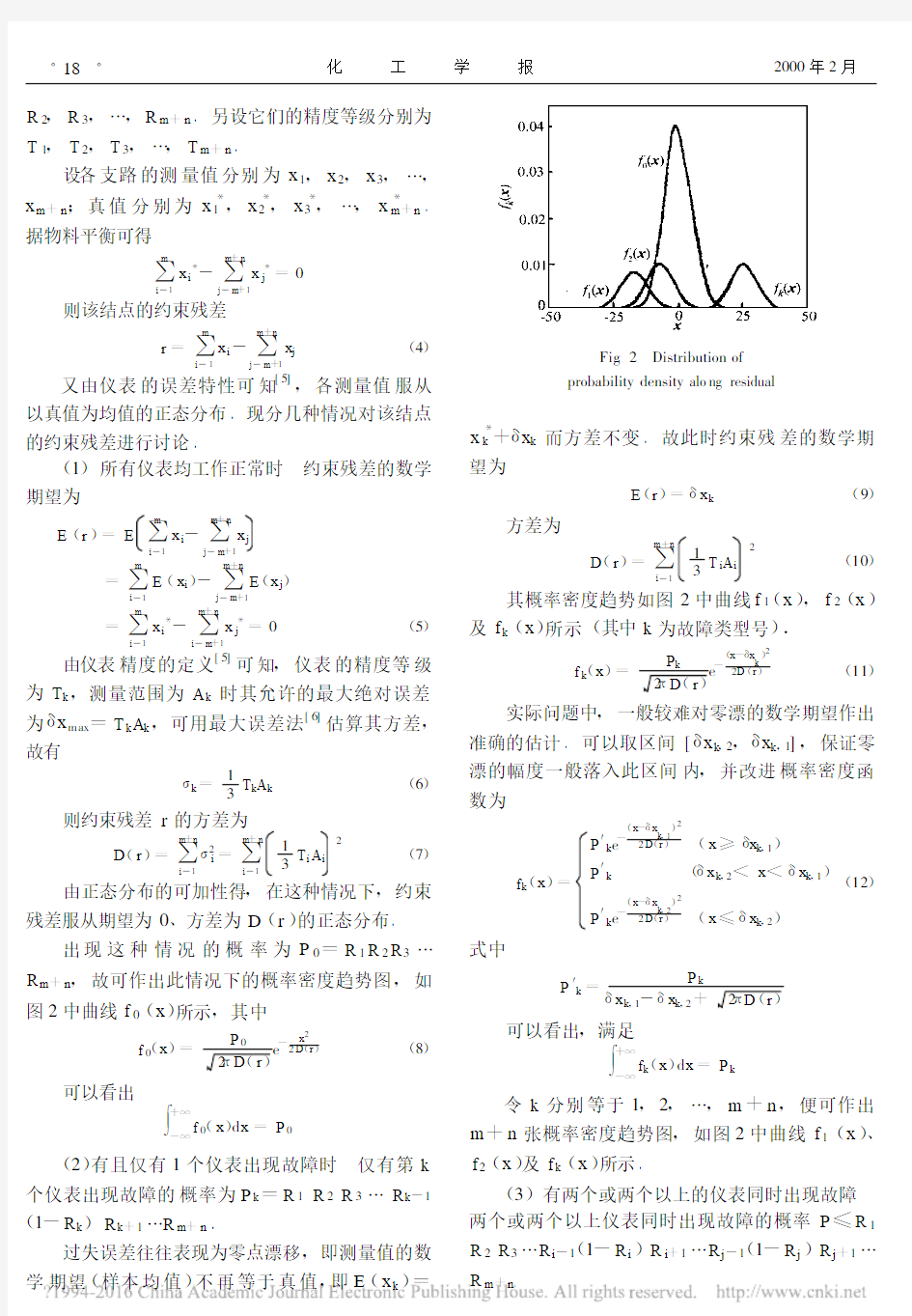

出现这种情况的概率为P0=R1R2R3…R m+n,故可作出此情况下的概率密度趋势图,如图2中曲线f0(x)所示,其中

f0(x)=

P0

2πD(r)

e-x

2

2D(r)(8)

可以看出

∫+∞-∞f0(x)d x=P0

(2)有且仅有1个仪表出现故障时 仅有第k 个仪表出现故障的概率为P k=R1R2R3…R k-1 (1-R k)R k+1…R m+n.

过失误差往往表现为零点漂移

,即测量值的数学期望(样本均值)不再等于真值,即E(x k)=

Fig.2 Distribution of

probability density alo ng residual

x*k+δx k而方差不变.故此时约束残差的数学期望为

E(r)=δx k(9) 方差为

D(r)=∑

m+n

i=1

1

3

T i A i

2

(10) 其概率密度趋势如图2中曲线f1(x),f2(x)及f k(x)所示(其中k为故障类型号).

f k(x)=

P k

2πD(r)

e-

(x-δx

k

)2

2D(r)(11) 实际问题中,一般较难对零漂的数学期望作出准确的估计.可以取区间[δx k,2,δx k,1],保证零漂的幅度一般落入此区间内,并改进概率密度函数为

f k(x)=

P′k e-

(x-δx

k,1

)2

2D(r) (x≥δx k,1)

P′k (δx k,2 P′k e- (x-δx k,2 )2 2D(r) (x≤δx k,2) (12)式中 P′k= P k δx k,1-δx k,2+2πD(r) 可以看出,满足 ∫+∞-∞f k(x)d x=P k 令k分别等于1,2,…,m+n,便可作出m+n张概率密度趋势图,如图2中曲线f1(x)、f2(x)及f k(x)所示. (3)有两个或两个以上的仪表同时出现故障 两个或两个以上仪表同时出现故障的概率P≤R1 R2R3…R i-1(1-R i)R i+1…R j-1(1-R j)R j+1…R m+n. · 18 · 化 工 学 报 2000年2月 设仪表i 、j 同时出现故障的概率为P i ,j ,则P i ,j =R 1R 2R 3…R i -1(1-R i )R i +1…R j -1(1-R j )R j +1…R m +n . 两个仪表同时出现故障时,约束残差的数学期望为 E (r )=δx i +δx j (13) 方差不变,如式(10)所示.仍可导出概率密 度函数 f i ,j (x )= P ′i ,j e -(x -δx i ,1-δx j ,1 ) 2 2D (r ) (x ≥δx i ,1+δx j ,1) P ′i ,j (δx i ,2+δx j ,2 -(x -δx i ,2-δx j ,2 ) 2 2D (r ) (x ≤δx i ,2+δx j ,2) (14) 式中 P ′i ,j = P i ,j δx i ,1+δx j ,1-δx i ,2-δx j ,2+ 2πD (r ) 满足 ∫+∞ -∞ f i ,j (x )d x =P i ,j 令i ,j 分别等于1,2,…,m +n ,便可作 出(m +n )(m +n -1)张概率密度趋势图.但实际生产中,多数仪表的可靠度较高,两表同时出现故障的可能性不大,故只需作出相应的P i ,j 大于某一阈值P 的曲线f i ,j (x )即可. 将如前文所述作出的所有概率密度趋势图作于同一坐标系内,便得到一张总的概率密度趋势图,如图3所示. Fig .3 Improved estimation o f distribution o f probability density along residual 且满足 ∑m +n i =0 ∫+∞ -∞ f i (x )d x + ∑i ,j ∫+∞ -∞ f i ,j (x )d x =1(15) 现有一组测量数据x 1,x 2,x 3,…,x m +n . 可计算出它们的约束残差r 1.取任意小的正数δ,则残差r 1落入区间[r -δ,r +δ]的概率为 P (H )= ∑m +n i =0 ∫r +δr -δf i (x )d x +∑i ,j ∫r +δ r -δ f i ,j (x )d x (16) 在此事件发生的条件下,所有仪表均正常的概率为 P (B 0|H )= P (HB 0) P (H ) = ∫r +δ r -δ f 0 (x )d x ∑m +n i =0 ∫r +δr -δ f i (x )d x +∑i ,j ∫r +δ r -δ f i ,j ( x )dx (17) 同理可求出仅有仪表k 出故障的条件概率为 P (B k |H )= P (HB k ) P (H ) =∫r +δr -δ f k (x )d x ∑m +n i =0 ∫r +δr -δ f i (x )d x +∑i ,j ∫r +δ r -δ f i ,j ( x )d x (18) 有且仅有仪表i ,j 出故障的条件概率为 P (B i ,j |H )= P (HB i ,j ) P (H ) =∫r +δ r -δ f i ,j ( x )d x ∑m +n i =0 ∫r +δ r -δf i (x )d x +∑i ,j ∫r +δ r -δ f i ,j (x )d x (19) 比较各概率P (B i H )及P (B i ,j H )(i ,j =1,2,…,m +n )的大小,其中概率最大的那种情况便 最有可能与实际相符.为计算简便,可将上式作进一步推导. 取δ※0时 ∫r +δ r -δ f i (x )d x =2δ f i (x ) (20) 故 P (B k |H )= f k (x ) ∑m +n i =0 f i (x )+∑i ,j f i ,j (x ) (21) 只需比较f i (x )及f i ,j (x )(i ,j =1,2,…,m + n )的大小,其中第k 个测量仪表(f k (x )≥f i (x )且f k (x )≥f i ,j (x ).i ,j ∈[0,m +n ])便是最有可能出故障的那一个.若k =(i ,j ),则仪表i 、j 同时发生故障;若k =0,则所有仪表均正常. 2 仿真实例 2.1 实 例 设有如图4所示的流量系统,支路1~7上均安有流量计. 现取结点a 进行约束残差检测.设流量计1,2,3的一些信息如表1所示. · 19· 第51卷第1期 王希若等:测量仪表过失误差的单结点识别方法 F ig .4 A process fo r simulatio n 根据上述假设,可计算出3表的可靠度 R 1=e -5×0.0001×450=e -0.25 =0.8 R 2=e -5×0.0001×450 =e -0.25 =0.8 R 3=e -5×0.0001×400=e -0.2=0.82 由可靠度和仪表的精度等级又可计算出 P 0=R 1R 2R 3=0.52 D (r )= ∑ m +n i =1 1 3T i A i 2 =8750 故可作出f 0的曲线 f 0(x )= P 0 2πD (r ) e -x 2 2D (r ) 两个或两个以上仪表同时出现故障的概率 P i ,j ≤(1-0.8)×0.82×(1-0.8)=0.0328=3.28% 可见,出现这种情况的概率较小,可忽略不计.此外,设接受检测的3个仪表的零漂幅度为测 量值的7.5%~15%,同理可作出曲线f 1、f 2、f 3,分 别代表流量2、3、4的误差情况.将4条曲线作于同一坐标系内,如图5所示. 将此残差按上述方法进行检测得:所有仪表均正常的概率为37.86%;流量计1出故障的概率为0;流量计2出故障的概率为51.6%;流量计3出故障的概率为10.53%.如图6所示.由图6可得,仪表2出现了过失误差.将测量值与真值对照一下可知,该判断是正确的.同理, 当流量1、3分别出现10%的误差时,同样可得出检测结果,如表2所示. 显然,用上述方法得出的结论比较准确.本例涉及的流量系统结构较为简单,而实际化工过程中一个结点往往与许多支路相连.作者还对 Fig .5 Distribution of probability along residual Fig .6 Probability of different error types Table 1 Some information of flowmeters No .of flowm eter Fault rate ×104 /h -1 Time in use /h Precision ranking Instrumen tal range ×10-3/m 3·h -1Flow rate ×10-3/m 3·h -1M easurement ×10-3/m 3·h -1154502.59.0006.5006.435254502.53.0002.0002.2003 5 400 2.5 6.000 4.500 4.433 Table 2 Result of detection under different conditions No .of faulty flowmeter Probabil ity of no gross error occur /% Probability of gross error /%No .1No .2 No .3 Test result No .of suspected flowmeter 1099.9001237.86051.610.532 · 20· 化 工 学 报 2000年2月 四输入三输出结点流量系统进行仿真,在各种复杂情况下该方法取得了满意的识别效果. 2.2 讨 论 由上述仿真实例可以看出,在上述情况下,该方法可以快速准确地对过失误差进行识别.但此处还有几个问题有待进一步探讨. (1)由推导过程可以看出,该方法的实质是利用各流量大小、各仪表可靠度及精度等级的不同所引起的各种故障可能性的差异来进行过失误差识别.故当几种故障可能性相同或相近时,该方法就很难得出唯一的准确结论,但仍可列出各种故障的可能性,以作参考. (2)由前文所示的概率趋势图可以看出,一个仪表出现故障时的概率密度曲线(f1,f2,f3,…,f k)的最大值处都有一平滑段,这是为适应一定范围内的零漂而对函数进行的变形引起的,当约束残差r使两种故障情况的可能性同时达到最大值,即f i(r)、f j(r)(i≠j)均落入平滑段时,误判的可能性增加,故此时最好对两种情况都进行进一步考察,以避免变形带来的影响. (3)零漂范围的假设对该方法的检测效果有较大的影响.由于各故障的可能性已由仪表的可靠度决定,由该算法可以看出,零漂范围若设得较大则易出现漏报,若设得过小则检测范围过窄,故应根据实际情况合理假设零漂范围. 3 几种识别方法的比较 常用的过失误差识别方法包括顺序剔除法和基于图论规则的M ah法和Serth法等. 以顺序剔除法中的Romag noliand Stephanopou-los法[7]为例,计算中需多次用到矩阵求逆、优化问题求解等较复杂的运算.对于实例所示的含有4个结点、7个物流的问题,用该方法需计算4步,每步中均含有3~6阶矩阵的乘积及求逆,若矩阵不可逆,则需进一步讨论.且该方法主要是通过约束残差来识别各物流的误差状况,故对并联物流的分辨能力不强,如实例中流量计3和2的过失误差就较难区别. 有向图法,如M ah法,利用了物料流图的拓扑结构,直接从图上进行识别时相当直观,但对编程实现有一定要求,并且对并联物流难以区别. 本文提出的单结点检测法则利用了流量计的一些先验知识,针对单结点进行检测,只需用到简单的代数运算,避免了矩阵求逆等问题,并可以对并联物流的误差状况加以区别. 4 结 论 本文提出了一种测量仪表过失误差识别的新思路,其基本思想是充分利用仪表可靠度、精度等级等先验知识,根据结点的约束残差进行过失误差识别.由上述推导及仿真实例可以看出,该方法在过失误差识别上颇为有效. 符 号 说 明 A———仪表量程 B———随机事件 C———平衡矩阵 D———求随机变量的方差 E———求随机变量的数学期望 f———结点约束残差的概率密度函数,h-1 G(t)———单个仪表故障的概率分布函数 g———单个仪表出故障的概率密度函数,h-1 H———随机事件(约束残差落入区间[r-δ, r+δ]) m———流入结点的物流流量数目 n———流出结点的物流流量数目 P———事件发生的概率 P(B H)———在事件H发生的条件下事件B发生的 条件概率 p———测量值的个数 R———过程系统的可靠度,% R*———仪表正常工作时可靠度的最低值 r———结点的约束残差向量 r———结点的约束残差 T———仪表的精度等级 t———时间,s x———测量值向量 x*———真值向量 δ———任意小的正数 λ———过程系统的故障率,h-1 σ———方差 下角标 i,j———流量序号 k———故障类型号 References 1 Li Hongjun(李红军),Qin Yongsheng(秦永胜),Xu Yongmao (徐用懋).Control and Instruments in Chemical Industry(化工自动化及仪表),1997,24(2):25—32 · 21 · 第51卷第1期 王希若等:测量仪表过失误差的单结点识别方法 2 Yuan Yonggen (袁永根),Li Huasheng (李华生).Data Recon -ciliatin of Process Systems (过程系统测量数据校正技术).Bei -jing :China Petrochemical Press ,1996.152—167 3 M ah R H S ,S tanley G M ,Dow ning D M .I &EC Proces s Dev ., 1976,15(1):175—183. 4 S erth R W ,Heenan W A .AIChE J .,1986,32(5):733—7425 Du Wei (杜维),Le Jiahua (乐嘉华).M easuremen t Technology and Displ ay Instrument in Chemical Industry (化工检测技术及显示 仪表).Hangzhou :Zhej iang University Press ,1988.8—156 Deng Zhenglong (邓正龙).Reliability of Process Systems (过程 系统的可靠性).Beijing :China Petrochemical Press ,1996.14—17 7 S ha Dingguo (沙定国).Applied E rror Theory and Data Processing (实用误差理论与数据处理).Beijing :Beij ing University of Sci -ence and Technol ogy Press ,1993.35—36 APPROACH TO GROSS ERROR IDENTIFICATION OF INSTRUMENTS BASED ON RESIDUAL OF SINGLE NODE Wang Xiruo and Rong Gang * (N ational Laboratory of I ndustrial Control Technology ,Zhejiang University ,Hangz hou 310027) A bstract The problem of gross error detection and identification becomes the bo ttleneck of data reconciliation . A new approach to g ross erro r identification based on the reliability ,precision ranking of the flow meters as w ell as the residual of single node is presented .It is assumed that the measurement error independently tends tow ard normal distribution and the reliability of every flowmeter is no low er than its lower limit .The distribution of probability density for different situations of g ross erro r at a sing le node is edfined .The computation procedure for the different probabilities is given by using reliability and precisio n info rmation of the instrument in /out a node and the residual of the node .Then the magnitude of different probabilities can be used as the criteria for g ross error identification .Tw o simulations are given and a comparison is made between the new approach and previous researches .It is show n that the proposed method is quite effective in gross error identification especially w hen the system comprises of a relatively large number of flow s . Keywords g ross error detection ,g ross erro r identification ,data reconciliation *To w hom correspondence should be addressed . · 22· 化 工 学 报 2000年2月 测量误差的分类,表示方法及检测仪表的品质指标 测量误差: 定义:由仪表读得的被测参数的真实值之间,总是存在一定的差距,这种差距称为测量误差。 分类:(1)系统误差 这种误差的大小和方向不随时间测量过程而改变,这种误差是可以避免的。 (2)疏忽误差 测量者在测量过程中疏忽大意所致,这种误差也可以避免。 (3)偶然误差 这种误差是由一些随机的偶然原因引起的,亦称随机误差。它不易被发觉和修正。 偶然误差的大小反映了测量过程的精度。 表示方法: 式中△ —— 绝对误差 X ——被校表的读数值 X 0——标准表的读数值 Λ——仪表在X 0相对误差 检测仪表的品质指标: 常见的指标简介如下: (1)检测仪表的准确度(精确度) б={△max/(标尺上限值-标尺下限值)}×100% б——相对百分误差 △max ——绝对误差 允许误差是指在规定的正常情况下允许的相对百分误差的最大值,即 б允=±{仪表允许的最大绝对误差值/(标尺上限值-标尺下限值) }×100% б允越大,准确度越低,б允 越小,仪表的准确度越高。 一般数值越小,仪表的准确度等级越高。 (2)检测仪表的恒定度 恒定度常用变差(回差)来表示 变差={最大绝对差值/(标尺上限值-标尺下限值) }×100% (3)灵敏度与灵敏限 S=Δα/Δx 式中S——仪表灵敏度 Δα——指针的线位移或角位移 Δx——引起Δα所需的被测参数变化量 (4)反应时间 仪表反应时间的长短,实际上反映了仪表动态特征的好坏。 (5)线性度 线性度用来说明输出量与输入量的实际关系曲线偏离直线的程度。 线性度常用实际测得的输入-输出特征曲线(称为标定曲线)与理论拟合直线之间的最大偏差与检测仪表满量程输出范围之比的百分数来表示,即 б?=(△?max /仪表量程)×100% 式中б?——线性度(非线性误差) Δ?max——标定曲线对理论拟合直线的最大偏差 (6)重复性 重复性表示检测仪表在被测参数按同一方向作全程连续多次变动时所得标定特性曲线不一致的程度。 бz =(Δz max/仪表量程)×100% 式中бz——重复性误差 Δz max—同方向多次测量时仪表表示值得最大偏差值 测量误差的分类以及解决方法 1、系统误差 能够保持恒定不变或按照一定规律变化的测量误差,称为系统误差。系统误差主要是由于测量设备、测量方法的不完善和测量条件的不稳定而引起的。由于系统误差表示了测量结果偏离其真实值的程度,即反映了测量结果的准确度,所以在误差理论中,经常用准确度来表示系统误差的大小。系统误差越小,测量结果的准确度就越高。 2、偶然误差 偶然误差又称随机误差,是一种大小和符号都不确定的误差,即在同一条件下对同一被测量重复测量时,各次测量结果服从某种统计分布;这种误差的处理依据概率统计方法。产生偶然误差的原因很多,如温度、磁场、电源频率等的偶然变化等都可能引起这种误差;另一方面观测者本身感官分辨能力的限制,也是偶然误差的一个来源。偶然误差反映了测量的精密度,偶然误差越小,精密度就越高,反之则精密度越低。 系统误差和偶然误差是两类性质完全不同的误差。系统误差反映在一定条件下误差出现的必然性;而偶然则反映在一定条件下误差出现的可能性。 3、疏失误差 疏失误差是测量过程中操作、读数、记录和计算等方面的错误所引起的误差。显然,凡是含有疏失误差的测量结果都是应该摈弃的。 解决方法: 仪表测量误差是不可能绝对消除的,但要尽可能减小误差对测量结果的影响,使其减小到允许的范围内。 消除测量误差,应根据误差的来源和性质,采取相应的措施和方法。必须指出,一个测量结果中既存在系统误差,又存在偶然误差,要截然区分两者是不容易的。所以应根据测量的要 求和两者对测量结果的影响程度,选择消除方法。一般情况下,在对精密度要求不高的工程测量中,主要考虑对系统误差的消除;而在科研、计量等对测量准确度和精密度要求较高的测量中,必须同时考虑消除上述两种误差。 1、系统误差的消除方法 (1)对测量仪表进行校正在准确度要求较高的测量结果中,引入校正值进行修正。 (2)消除产生误差的根源即正确选择测量方法和测量仪器,尽量使测量仪表在规定的使用条件下工作,消除各种外界因素造成的影响。 采用特殊的测量方法如正负误差补偿法、替代法等。例如,用电流表测量电流时,考虑到外磁场对读数的影响,可以把电流表转动180度,进行两次测量。在两次测量中,必然出现一次读数偏大,而另一次读数偏小,取两次读数的平均值作为测量结果,其正负误差抵消,可以有效地消除外磁场对测量的影响。 2、偶然误差的消除方法 消除偶然误差可采用在同一条件下,对被测量进行足够多次的重复测量,取其平均值作为测量结果的方法。根据统计学原理可知,在足够多次的重复测量中,正误差和负误差出现的可能性几乎相同,因此偶然误差的平均值几乎为零。所以,在测量仪器仪表选定以后,测量次数是保证测量精密度的前提。 . 容: 第一章测量误差及数据处理 物理实验的任务不仅是定性地观察各种自然现象,更重要的是定量地测量相关物理量。而对事物定量地描述又离不开数学方法和进行实验数据的处理。因此,误差分析和数据处理是物理实验课的基础。本章将从测量及误差的定义开始,逐步介绍有关误差和实验数据处理的方法和基本知识。误差理论及数据处理是一切实验结果中不可缺少的内容,是不可分割的两部分。误差理论是一门独立的学科。随着科学技术事业的发展,近年来误差理论基本的概念和处理方法也有很大发展。误差理论以数理统计和概率论为其数学基础,研究误差性质、规律及如何消除误差。实验中的误差分析,其目的是对实验结果做出评定,最大限度的减小实验误差,或指出减小实验误差的方向,提高测量质量,提高测量结果的可信赖程度。对低年级大学生,这部分内容难度较大,本课程尽限于介绍误差分析的初步知识,着重点放在几个重要概念及最简单情况下的误差处理方法,不进行严密的数学论证,减小学生学习的难度,有利于学好物理实验这门基础课程。 第一节测量与误差 物理实验不仅要定性的观察物理现象,更重要的是找出有关物理量之间的定量关系。因此就需要进行定量的测量,以取得物理量数据的表征。对物理量进行测量,是物理实验中极其重要的一个组成部分。对某些物理量的大小进行测定,实验上就是将此物理量与规定的作为标准单位的同类量或可借以导出的异类物理量进行比较,得出结论,这个比较的过程就叫做测量。例如,物体的质量可通过与规定用千克作为标准单位的标准砝码进行比较而得出测量结果;物体运动速度的测定则必须通过与二个不同的物理量,即长度和时间的标准单位进行比较而获得。比较的结果记录下来就叫做实验数据。测量得到的实验数据应包含测量值的大小和单位,二者是缺一不可的。 国际上规定了七个物理量的单位为基本单位。其它物理量的单位则是由以上基本单位按一定的计算关系式导出的。因此,除基本单位之外的其余单位均称它们为导出单位。如以上提到的速度以及经常遇到的力、电压、电阻等物理量的单位都是导出单位。 一个被测物理量,除了用数值和单位来表征它外,还有一个很重要的表征它的参数,这便是对测量结果可靠性的定量估计。这个重要参数却往往容易为人们所忽视。设想如果得到一个测量结果的可靠性几乎为零,那么这种测量结果还有什么价值呢?因此,从表征被测量这个意义上来说,对测量结果可靠性的定量估计与其数值和单位至少具有同等的重要意义,三者是缺一不可的。 测量可以分为两类。按照测量结果获得的方法来分,可将测量分为直接测量和间接测量两类,而从测量条件是否相同来分,又有所谓等精度测量和不等精度测量。 根据测量方法可分为直接测量和间接测量。直接测量就是把待测量与标准量直接比较得出结果。如用米尺测量物体的长度,用天平称量物体的质量,用电流表测量电流等, 创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准)由夹 具定位元件的定位工作面体现的,用于调 整加工刀具位置所依据的基准。必须指出, 对刀基准与上述两工艺基准的本质是不 同,它不是工件上的要素,它是夹具定位 元件的定位工作面体现出来的要素(平面、 轴线、对称平面等)。如果夹具定位元件是 支承板,对刀基准就是该支承板的支承工 a) 作面。在图3.3中,刀具的高度尺寸由对 导块2的工作面来调整,而对刀块2工作 面的位置尺寸7.85±0.02是相对夹具体4 的上工作面(相当支承板支承工作面)来 确定的。夹具体4的上工作面是对刀基准, 它确定了刀具在高度方向的位置,使刀具 加工出来的槽底位置符合设计的要求。图 3.3中,槽子两侧面对称度的设计基准是工 b 图3.21 钻模加工时的基准分析 误差及其表示方法 误差——分析结果与真实值之间的差值( > 真实值为正,< 真实值为负) 一. 误差的分类 1. 系统误差(systermaticerror )——可定误差(determinateerror) (1)方法误差:拟定的分析方法本身不十分完善所造成; 如:反应不能定量完成;有副反应发生;滴定终点与化学计量点不一致;干扰组分存在等。 (2)仪器误差:主要是仪器本身不够准确或未经校准引起的; 如:量器(容量平、滴定管等)和仪表刻度不准。 (3)试剂误差:由于世纪不纯和蒸馏水中含有微量杂质所引起; (4)操作误差:主要指在正常操作情况下,由于分析工作者掌握操作规程与控制条件不当所引起的。如滴定管读数总是偏高或偏低。 特性:重复出现、恒定不变(一定条件下)、单向性、大小可测出并校正,故有称为可定误差。可以用对照试验、空白试验、校正仪器等办法加以校正。 2. 随机误差(randomerror)——不可定误差(indeterminateerror) 产生原因与系统误差不同,它是由于某些偶然的因素所引起的。 如:测定时环境的温度、湿度和气压的微小波动,以其性能的微小变化等。 特性:有时正、有时负,有时大、有时小,难控制(方向大小不固定,似无规律) 但在消除系统误差后,在同样条件下进行多次测定,则可发现其分布也是服从一定规律(统计学正态分布),可用统计学方法来处理 系统误差——可检定和校正 偶然误差——可控制 只有校正了系统误差和控制了偶然误差,测定结果才可靠。 二. 准确度与精密度 (一)准确度与误差(accuracy and error) 准确度:测量值(x)与公认真值(m)之间的符合程度。 它说明测定结果的可靠性,用误差值来量度: 绝对误差 = 个别测得值 - 真实值 (1) 但绝对误差不能完全地说明测定的准确度,即它没有与被测物质的质量联系起来。如果被称量物质的质量分别为1g和0.1g,称量的绝对误差同样是0.0001g,则其含义就不同了,故分析结果的准确度常用相对误差(RE%)表示: (2) (RE%)反映了误差在真实值中所占的比例,用来比较在各种情况下测定结果的准确度比较合理。 (二)精密度与偏差(precision and deviation) 精密度:是在受控条件下多次测定结果的相互符合程度,表达了测定结果的重复性和再现性。用偏差表示: 1. 偏差 绝对偏差:(3) 相对偏差:(4) 2. 平均偏差 当测定为无限多次,实际上〉30次时: 总体平均偏差(5) 总体——研究对象的全体(测定次数为无限次) 样本——从总体中随机抽出的一小部分 当测定次数仅为有限次,在定量分析的实际测定中,测定次数一般较小,<20 (3)定位误差的计算 由于定位误差ΔD是由基准不重合误差和基准位移误差组合而成的,因此在计算定位误差时,先分别算出Δ B和ΔY ,然后将两者组合而得ΔD。组合时可有如下情况。 1)Δ Y ≠ 0,Δ B=O时Δ D= Δ B (4.8) 2)ΔY =O,Δ B ≠ O时Δ D= Δ Y (4.9) 3)Δ Y ≠ 0, Δ B ≠ O时 如果工序基准不在定位基面上Δ D=Δ y + Δ B (4.10) 如果工序基准在定位基面上Δ D=Δ y ±Δ B (4.11) “ + ” ,“—” 的判别方法为: ①设定位基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大)时, 判断工序基准相对于定位基准的变动方向。 ②② 设工序基准是理想状态,当定位基面上尺寸由最大实体尺寸变为最小实体尺寸 (或由小变大) 时,判断定位基准相对其规定位置的变动方向。 ③③ 若两者变动方向相同即取“ + ” ,两者变动方向相反即取“—”。 -、定位误差及其组成 图9-21a 图9-21 工件在V 形块上的定位误差分析 工序基准和定位基准不重合而引起的基准不重合误差,以表示由于定位基准和定位元件本身的 制造不准确而引起的定位基准位移误差,以表示。定位误差是这两部分的矢量和。 二、定位误差分析计算 (一)工件以外圆在v形块上定位时定位误差计算 如图9-16a所示的铣键槽工序,工件在v 形块上定位,定位基准为圆柱轴心线。如果忽略v形块的制造误差,则定位基准在垂直方向上的基准位移误差 (9-3) 对于9-16中的三种尺寸标注,下面分别计算其定位误差。当尺寸标注为B1时,工序基准和定位基准重合,故基准不重合误差ΔB=0。所以B1尺寸的定位误差为 (9-4) 当尺寸标注为B2时,工序基准为上母线。此时存在基准不重合误差 所以△D应为△B与Δy的矢量和。由于当工件轴径由最大变到最小时,和Δy都是向下变化的,所以,它们的矢量和应是相加。故 (9-5) 当尺寸标注为B3时,工序基准为下母线。此时基准不重合误差仍然是,但当Δy向下变化时,ΔB 是方向朝上的,所以,它们的矢量和应是相减。故 (9-6) 通过以上分析可以看出:工件以外圆在V形块上定位时,加工尺寸的标注方法不同,所产生的定位误差也不同。所以定位误差一定是针对具体尺寸而言的。在这三种标注中,从下母线标注的定位误差最小,从上母线标注的定位误差最大。 四.计算题:(共 10 分) 如图所示套类工件铣键槽,要求保证尺寸94-0.20,分别采用图(b)所示的定位销定位方案和图(c)所示的V形槽定位方案,分别计算定位误差。 第五章 测量误差及其处理的基本知识 1、测量误差的来源有哪些?什么是等精度测量? 答:测量误差的来源有三个方面:测量仪器的精度,观测者技术水平,外界条件的影响。该三个方面条件相同的观测称为等精度观测。 2、什么是系统误差?什么是偶然误差?它们的影响是否可以消除? 答:系统误差是指在相同的观测条件下对某量作一系列的观测,其数值和符号均相同,或按一定规律变化的误差。偶然误差是指在相同的观测条件下对某量作一系列的观测,其数值和符号均不固定,或看上去没有一定规律的误差。系统误差的影响采取恰当的方法可以消除;偶然误差是必然发生的,不能消除,只能削弱偶然误差的影响。 3、举出水准测量、角度测量及距离测量中哪些属于系统误差? 答:水准仪的i 角误差,距离测量时钢尺的尺长误差,经纬仪的视准轴误差、横轴误差和竖盘指标差等都属于系统误差。 4、评定测量精度的指标是什么?何种情况下用相对误差评定测量精度? 答:测量中最常用的评定精度的指标是中误差,其绝对值越大精度越低。当误差大小与被量测量的大小之间存在比例关系时,采用相对误差作为衡量观测值精度的标准。例如距离丈量,采用往返丈量的相对误差作为评定精度的指标。 所谓相对中误差(简称相对误差)就是中误差之绝对值(设为|m|)与观测值(设为D )之比,并将分子化为1表示K =| |/1||m D D m = 。 5、观测值中误差如何计算? 答:设在相同条件下对某量进行了n 次观测,得一组观测值L 1、L 2、……Ln ,x 为观测值的算术平均值, i v 表示观测值改正数,即 11L x v -= 22L x v -= ...... n n L x v -= 则中误差 [] 1-±=n vv m 6、算术平均值及其中误差如何计算? 第一章测量误差及数据处理的基本知识 物理实验离不开对物理量的测量。由于测量仪器、测量方法、测量条件、测量人员等因素的限制,测量结果不可能绝对准确。所以需要对测量结果的可靠性做出评价,对其误差范围作出估计,并能正确地表达实验结果。 本章主要介绍误差和不确定度的基本概念,测量结果不确定度的计算,实验数据处理和实验结果表达等方面的基本知识。这些知识不仅在每个实验中都要用到,而且是今后从事科学实验工作所必须了解和掌握的。 1.1 测量与误差 1.1.1测量 物理实验不仅要定性的观察物理现象,更重要的是找出有关物理量之间的定量关系。因此就需要进行定量的测量。测量就是借助仪器用某一计量单位把待测量的大小表示出来。根据获得测量结果方法的不同,测量可分为直接测量和间接测量:由仪器或量具可以直接读出测量值的测量称为直接测量。如用米尺测量长度,用天平称质量;另一类需依据待测量和某几个直接测量值的函数关系通过数学运算获得测量结果,这种测量称为间接测量。如用伏安法测电阻,已知电阻两端的电压和流过电阻的电流,依据欧姆定律求出待测电阻的大小。 一个物理量能否直接测量不是绝对的。随着科学技术的发展,测量仪器的改进,很多原来只能间接测量的量,现在可以直接测量了。比如车速的测量,可以直接用测速仪进行直接测量。物理量的测量,大多数是间接测量,但直接测量是一切测量的基础。 一个被测物理量,除了用数值和单位来表征它外,还有一个很重要的表征它的参数,这便是对测量结果可靠性的定量估计。这个重要参数却往往容易为人们所忽视。设想如果得到一个测量结果的可靠性几乎为零,那么这种测量结果还有什么价值呢?因此,从表征被测量这个意义上来说,对测量结果可靠性的定量估计与其数值和单位至少具有同等的重要意义,三者是缺一不可的。 1.1.2 误差 绝对误差在一定条件下,某一物理量所具有的客观大小称为真值。测量的目的就 是力图得到真值。但由于受测量方法、测量仪器、测量条件以及观测者水平等多种因素的限制,测量结果与真值之间总有一定的差异,即总存在测量误差。设测量值为N,相应的真值为N0,测量值与真值之差ΔN ΔN=N-N0 称为测量误差,又称为绝对误差,简称误差。 误差存在于一切测量之中,测量与误差形影不离,分析测量过程中产生的误差,将 5.5.1 测量误差与精度 1. 测量误差的含义及表示方法 测量误差是测量结果与被测量的真值之差。由于测量误差的存在,被测量的真值是不能准确得到的。实用中,一般是以约定真值或以无系统误差的多次重复测量值的平均值代替真值。 测量误差有绝对误差和相对误差之分。 上述定义的误差称为绝对误差。即 = - (5-3) 绝对误差可能是正值或负值。被测尺寸相同的情况下,绝对误差大小能够反映测量精度。被测尺寸不同时,绝对误差不能反映测量精度。这时,应用相对误差的概念。 相对误差是指绝对误差的绝对值与被测量真值之比,即 (5-4) 2. 测量的精确度 测量的精确度是测量的精密度和正确度的综合结果。测量的精密度是指相同条件下多次测量值的分布集中程度,测量的正确度是指测量值与真值一致的程度。下面用打靶来说明测量的精确度: 把相同条件下多次重复测量值看作是同一个人连续发射了若干发子弹,其结果可能是每次的击中点都偏离靶心且不集中,这相当于测量值与被测量真值相差较大且分散,即测量的精密度和正确度都低;也可能是每次的击中点虽然偏离靶心但比较集中,这相当于测量值与被测量真值虽然相差较大,但分布的范围小,即测量的正确度低但精密度高;还可能是每次的击中点虽然接近靶心但分散,这相当于测量值与被测量真值虽然相差不大但不集中,即测量的正确度高但精密度低;最后一种可能是每次的击中点都十分接近靶心且集中,这相当于测量值与被测量真值相差不大且集中,测量的正确度和精密度都高,即测量的精确度高。 5.5.2 测量误差的来源及减小测量误差的措施 测量误差直接影响测量精度,测量误差对于任何测量过程都是不可避免的。正确认识测量误差的来源和性质,采取适当的措施减小测量误差的影响,是提高测量精度的根本途径。测量误差主要来源于以下几个方面: 定位误差的计算方法: (1)合成法 为基准不重合误差和基准位移误差之和; (2)极限位置法 工序基准相对于刀具(机床)的两个极限位置间的距离就是定位误差; (3)微分法 先用几何方法找出工序基准到定位元件上某一固定点的距离,然后对其全微分,用微小增量代替微分,将尺寸误差视为微小增量代入,就可以得到某一加工尺寸的定位误差。 注:基准不重合误差和基准位移误差它们在工序尺寸方向上的投影之和即为定位误差。 例如:用V 型块定位铣键槽,键槽尺寸标注是轴的中心到键槽底面的尺寸H 。T D 为工件定位外圆的公差;α为V 型块夹角。 1. 工序基准为圆柱体的中心线。 表示一批工件依次放到V 型块上定位时所处的两个极端位置情形,当工件外圆直径尺寸为极大和极小时,其工件外圆中心线分别出于点 O '和点O ''。 因此工序基准的最大位置变动量O O ''',便是对加工尺寸 H 1所产生的定位误差: 故得: O E O E H H O O 11DH 1 ''-'='-''='''=ε O A E Rt 1''?中: max 1 D 2 1A O ='' 2 sin A O O E 1α''= ' O A E Rt 1''''?中:min 1 D 2 1 A O ='''' 2 sin A O O E 1α''''= '' 2 sin 2T 2sin 2T 2sin A O A O O E O E D D 11DH 1 α=α=α''''-''=''-'=ε 2. 工序基准为圆柱体的下母线: 工件加工表面以下母线C 为其工序基准时,工序基准的极限位置变动量 C C '''就是加工尺寸H2所产生的定位误差。 C S C S C O O O H H 22DH 2 '-''=''-'''='-''=ε C O C O O O ) C O O S ()C O O S (' '-''''+'''=''+'-'''+'= 而 2 sin 2T O O D α= ''' min D 2 1C O ='''' max D 2 1C O ='' 所以: C O C O O O 2 DH ''-''''+'''=ε ) 12 sin 1(2T 2T 2sin 2T 2D D 2 sin 2T )D (21 )D (212sin 2T D D D max min D max min D DH 2 -α=-α=-+ α=-+α=ε 3. 工序基准为上母线 如果键槽的位置尺寸采用上母线标注时,上母线K 的极限位置变动量为 K K ''',就是对加工尺寸H 3 所产生的定位误差。 第一章 测量误差及数据处理的基本知识 物理实验离不开对物理量的测量。由于测量仪器、测量方法、测量条件、测量人员等因素的限制,测量结果不可能绝对准确。所以需要对测量结果的可靠性做出评价,对其误差范围作出估计,并能正确地表达实验结果。 本章主要介绍误差和不确定度的基本概念,测量结果不确定度的计算,实验数据处理和实验结果表达等方面的基本知识。这些知识不仅在每个实验中都要用到,而且是今后从事科学实验工作所必须了解和掌握的。 1.1 测量与误差 1.1.1测量 物理实验不仅要定性的观察物理现象,更重要的是找出有关物理量之间的定量关系。因此就需要进行定量的测量。测量就是借助仪器用某一计量单位把待测量的大小表示出来。根据获得测量结果方法的不同,测量可分为直接测量和间接测量:由仪器或量具可以直接读出测量值的测量称为直接测量。如用米尺测量长度,用天平称质量;另一类需依据待测量和某几个直接测量值的函数关系通过数学运算获得测量结果,这种测量称为间接测量。如用伏安法测电阻,已知电阻两端的电压和流过电阻的电流,依据欧姆定律求出待测电阻的大小。 一个物理量能否直接测量不是绝对的。随着科学技术的发展,测量仪器的改进,很多原来只能间接测量的量,现在可以直接测量了。比如车速的测量,可以直接用测速仪进行直接测量。物理量的测量,大多数是间接测量,但直接测量是一切测量的基础。 一个被测物理量,除了用数值和单位来表征它外,还有一个很重要的表征它的参数,这便是对测量结果可靠性的定量估计。这个重要参数却往往容易为人们所忽视。设想如果得到一个测量结果的可靠性几乎为零,那么这种测量结果还有什么价值呢?因此,从表征被测量这个意义上来说,对测量结果可靠性的定量估计与其数值和单位至少具有同等的重要意义,三者是缺一不可的。 1.1.2 误差 绝对误差 在一定条件下,某一物理量所具有的客观大小称为真值。测量的目的就是力图得到真值。但由于受测量方法、测量仪器、测量条件以及观测者水平等多种因素的限制,测量结果与真值之间总有一定的差异,即总存在测量误差。设测量值为N ,相应的真值为N 0,测量值与真值之差ΔN ΔN =N -N 0 称为测量误差,又称为绝对误差,简称误差。 误差存在于一切测量之中,测量与误差形影不离,分析测量过程中产生的误差,将影响降低到最低程度,并对测量结果中未能消除的误差做出估计,是实验测量中不可缺少的一项重要工作。 相对误差 绝对误差与真值之比的百分数叫做相对误差。用E表示: %1000 ??=N N E 由于真值无法知道,所以计算相对误差时常用N代替0N 。在这种情况下,N可能是公认 值,或高一级精密仪器的测量值,或测量值的平均值。相对误差用来表示测量的相对精确度,相对误差用百分数表示,保留两位有效数字。 1.1.3 误差的分类 减小测量误差的方法总结 摘要:本文通过知识回顾法、查阅资料法、总结法,介绍了测量误差的基本概念和来源,从不同角度归纳出误差的分类,并从如何弥补仪器缺陷、减小系统误差和随机误差方面做详细介绍。 关键词:测量误差误差来源减小误差 一、测量误差的概念和来源 (一)测量误差的概念 在测量时,测量结果与实际值之间的差值叫误差。真实值是客观存在的,是在一定时间下体现事物的真实数据。测量值是测量所得的结果。这两者之间总是或多或少的存在一定的差异,就是测量误差。 (二)测量误差的主要来源 1.外界条件 外界的温度、湿度、大气折射等对观测结果都会产生影响。 2.仪器条件 仪器制造产生的精度缺陷。 3.观测者自身条件 每个人都有自己的鉴别能力,一定的分辨率和技术条件,在仪器安置、照准、读数等方面可能会产生误差。 二、测量误差的分类及简单介绍 (一)按表示方法 1.绝对误差:是示值与被测量真值之间的差值。 ,器具的示值为x,则绝对误差Δx为: 设被测量的真值为A (1) Δx=x-A ,在实际应用中,常用精度高一级的标准器具的示值A代由于一般无法求得真值A 替之。X与A之差常称为器具的示值误差。记为: Δx=x-A (2)通常以此值代表绝对误差。 绝对误差一般适用于标准器具的校准。 2.相对误差:是相对误差Δx与被测量的约定值之比,它较绝对误差更能确切地说明测量精度。 3.容许误差:是根据技术条件的要求,规定某一类器具误差不应超过的最大范围。 (二)按误差出现的规律分类 1.系统误差 其变化规律服从某种已知函数。系统误差主要由以下几个方面引起:材料、零部件及工艺缺陷;环境温度、湿度、压力的变化以及其他外界干扰等。 系统误差表明了一个测量结果偏离真值或实际值的程度。系统误差越小,测量就越正确。 2.随机误差 又称偶然误差,其变化规律未知。随机误差是由很多复杂因素的微小变化的总和所引起的,具有随机变量的一切特点,在一点条件下服从统计规律。因此,通过多次测量后,对其总和可以用统计规律来描述,则可从理论上估计对测量结果的影响。 随机误差表现了测量结果的分散性。在误差理论中,常用精密度一词来表征随机误差的大小。随机误差越小,精密度越高。 3.粗大误差 是指在一定条件下测量结果显著地偏离其实际值所对应的误差。在测量及数据处理中,如发现某次测量结果所对应的误差特别大或小时,应认真判断误差是否属于粗大误差,如是,该值应舍去不用。 三、测量误差的减小 下面将从测量误差的三个主要来源:仪器条件、外界条件、观测者自身条件,进行分析如何减小测量误差。 (一)弥补仪器缺陷 由于仪器本身的缺陷带来测量误差,如零点偏离,为了减小测量误差,首先就得考虑弥补仪器的缺陷。可以由以下的方法: 1.替代法 替代法是指在测量装置上对某一带测量进行测量后,立即将带测量与标准量进行交换,再次进行测量,利用函数关系,从而得出测量的值。即在测量装置上对某一带测量进行测量后,再次进行测量,并调到同样的情况,从而得出带测量等于标准量。例如,用电桥测量电阻时,调平衡后,把被测电阻用可变标准电阻替换,调标准电阻值使电桥再次达到平衡,则标准电阻的示值即为被测电阻的阻值。这样可消除用此电桥自身可能存在的误差。 2.对称观测法 测量误差的基本概念测量误差的基本概念 使用任何仪器进行测量时,都存在测量误差。测量结果与测量的真值之间的差异,称为测量误差。真值就是一个量所具有的真实数值。真值是一个理想概念,实际应用中通常用实际值来替代真值。实际值是根据测量误差的要求,用更高一级的标准器具测量所得之值。 一、测量误差的表示方法 测量误差的表示方法 测量误差有绝对误差和相对误差两种表示方法。 1、绝对误差是指被测量的测量值与其真值之差。与绝对误差的大小相等,但符号相反的量值称为修正值。绝对误差只能说明测量结果偏离实际值的情况,不能确切反映测量的准确程度。 2、相对误差是指绝对误差与被测量的真值之比。相对误差是两个相同量纲的量的比值,只有大小和符号。 测量中常用绝对误差与仪器的满刻度值之比来表示相对误差,称为引用相对误差。测量仪器使用最大测量仪器使用最大引用相对误差表示它的准确度引用相对误差表示它的准确度,,它反应了仪器综合误差的大小它反应了仪器综合误差的大小。。 电工仪表一般分为7级:0.1,0.2,0.5,1.0,1.5,2.5,5.0。当仪表的准确度等级确定以后,示值越接近量程,示值相对误差越小。所以测量时要注意选择量程,尽量使仪表指示在满度值的2/3以上区域。 二、测量误差的来源 测量误差的来源 1、仪器误差,是测量仪器本身及其附件引入的误差。例如仪器的零点漂移、刻度不准确等引起的误差。 2、影响误差,是指由于温度、湿度、振动、电源电压、电磁场等环境因素和仪表要求条件不一致而引起的误差。 3、方法误差,是指由于测量方法不合理而造成的误差。 4、人身误差,是指测量人员由于分辨力、视力疲劳、不良习惯或缺乏责任心,如读错数字、操作不当等引起的误差。 5、测量对象变化误差,是指由于测量过程中测量对象的变化使得测量值不准确而引起的误差。 三、测量误差的分类 测量误差的分类 按性质可分为三类:系统误差、随机误差、过失误差。 1、系统误差是指在确定的测试条件下,误差的数值(大小和符号)保持恒定或在条件改变时按一定规律变化的误差,也叫确定性误差。系统误差常用来表示测量的正确度系统误差常用来表示测量的正确度系统误差常用来表示测量的正确度。。系统误差越小系统误差越小,,则正确度越高则正确度越高。。 《误差理论与数据处理》考试题( 卷) 一、填空题(每空1分,共计25分) 1.误差的表示方法有 绝对误差 、 相对误差 、 引用误差 。 2.随机误差的大小,可用测量值的 标准差 来衡量,其值越小,测量值越 集中 ,测量 精密度 越高。 3.按有效数字舍入规则,将下列各数保留三位有效数字:— ;— ;— ;— ;547300— ×105 。 4.系统误差是在同一条件下,多次测量同一量值时,误差的 绝对值和符号 保持不变,或者在条件改 变时,误差 按一定规律变化 。系统误差产生的原因有(1)测量装置方面的因素、(2) 环境方面的因素 、(3) 测量方法的因素 、(4) 测量人员方面的因素 。 5.误差分配的步骤是: 按等作用原则分配误差 ; 按等可能性调整误差 ; 验算调整后的总误差 。 6.微小误差的取舍准则是 被舍去的误差必须小于或等于测量结果总标准差的1/3~1/10 。 7.测量的不确定度与自由度有密切关系,自由度愈大,不确定度愈 小 ,测量结果的可信赖程度愈 高 。 8.某一单次测量列的极限误差lim 0.06mm σ=±,若置信系数为3,则该次测量的标准差σ= 0.02mm 。 9.对某一几何量进行了两组不等精度测量,已知10.05x mm σ=,20.04x mm σ=,则测量结果中各组的权之比为 16:25 。 10.对某次测量来说,其算术平均值为,合成标准不确定度为,若要求不确定度保留两位有效数字, 则测量结果可表示为 (15) 。 二、是非题(每小题1分,共计10分) 1.标准量具不存在误差。 ( × ) 2.在测量结果中,小数点的位数越多测量精度越高。 ( × ) 3.测量结果的最佳估计值常用算术平均值表示。 ( √ ) 4.极限误差就是指在测量中,所有的测量列中的任一误差值都不会超过此极限误差。 ( × ) 5.系统误差可以通过增加测量次数而减小。 ( × ) 6.在测量次数很小的情况下,可以用3σ准则来进行粗大误差的判别。 ( × ) 7.随机误差的合成方法是方和根。 ( √ ) 8.测量不确定度是无符号的参数,用标准差或标准差的倍数,或置信区间的半宽表示。 ( √ ) 9.用不同的计算方法得到的标准不确定度A 类评定的自由度相同。 ( × ) 10.以标准差表示的不确定度称为展伸不确定度。 ( × ) 三、简答题(每题4分,共计20分) 1.误差计算: (1) 检定级(即引用误差为2.5%)、量程为100V 的电压表,发现在50V 刻度点的示值误差为3V 为最大误差,问该电压表是否合格。 解:由引用误差的定义,引用误差=示值误差/测量范围上限(量程),则 3100%3% 2.5%100V V ?=> 因此,该电压表不合格。 (2)用两种方法测量150L mm =,280L mm =,实际测得的值分别为50.004mm ,80.006mm 。试评定两种测量方法精度的高低。 解:第一种方法测量的相对误差: (50.00450) 100%0.008%50 -?= 第二种方法测量的相对误差: 定位误差计算 定位误差计算是工艺设计中经常的事。下面的几个例题属于典型定位条件下的计算。 例题一:如下图所示零件,外圆及两端面已加工好(外 圆直径0 1.050-=D ) 。现加工槽 B ,要求保证位置尺寸 L 和 H ,不考虑槽底面斜度对加工质量的影响。试求: 1)确定加工时必须限制的自由度; 2)选择定位方法和定位元件,并在图中示意画出; 3)计算所选定位方法的定位误差。 解:① 必须限制4个自由度:Z X Z Y ,,, 。 ② 定位方法如下图所示。 ③ 定位误差计算: 对于尺寸H : 工序基准是外圆下母线 定位基准是外圆下母线 限位基准是与外圆下母线重合的一条线(也可认为是一个平面) 因此: 基准不重合误差0=?B 基准位移误差0=?Y 所以定位误差0=?DW 同理,对于尺寸L 其定位误差 :0=DW ? 例题二:如下图所示齿轮坯,内孔及外圆已加工合格( 025 .00 35+=φD mm ,0 1.080-=φd mm ),现在插床 上以调整法加工键槽,要求保证尺寸2 .005.38+=H mm 。试计算图示定位方法的定位误差(忽略外圆与内孔同轴度误差)。 解:工序基准是D 孔下母线;定位基准是D 轴中心线;限位基准V 型块的对称中心(垂直方向上)。定位误差计算如下: 1、基准不重合误差:T D /2; 2、基准位移误差:0.707Td 0825 .0025.05.01.07.05.07.0=?+?=?+?=?D d DW T T (mm) 例题三:a )图工件设计图。试分别计算按b )、c )、d )三种定位方式加工尺寸A 时的定位误差。 3.2.3 定位误差的分析与计算 在成批大量生产中,广泛使用专用夹具对工件进行装夹加工。加工工艺规程设计的工序图则是设计专用夹具的主要依据。由于在夹具设计、制造、使用中都不可能做到完美精确,故当使用夹具装夹加工一批工件时,不可避免地会使工序的加工精度参数产生误差,定位误差就是这项误差中的一部分。判断夹具的定位方案是否合理可行,夹具设计质量是否满足工序的加工要求,是计算定位误差的目的所在。 1.用夹具装夹加工时的工艺基准 用夹具装夹加工时涉及的基准可分为设计基准和工艺基准两大类。设计基准是指在设计图上确定几何要素的位置所依据的基准;工艺基准是指在工艺过程中所采用的基准。与夹具定位误差计算有关的工艺基准有以下三种: (1)工序基准 在工序图上用来确定加工表面的位置所依据的基准。工序基准可简单地理解为工序图上的设计基准。分析计算定位误差时所提到的设计基准,是指零件图上的设计基准或工序图上的工序基准。 (2)定位基准 在加工过程中使工件占据正确加工位置所依据的基准,即为工件与夹具定位元件定位工作面接触或配合的表面。为提高工件的加工精度,应尽量选设计基准作定位基准。 (3)对刀基准(即调刀基准) 由夹具定位元件的定位工作面体现的,用于调整加工刀具位置所依据的基准。必须指出,对刀基准与上述两工艺基准的本质是不同,它不是工件上的要素,它是夹具定位元件的定位工作面体现出来的要素(平面、轴线、对称平面等)。如果夹具定位元件是支承板,对刀基准就是该支承板的支承工作面。在图3.3中,刀具的高度尺寸由对导块2的工作面来调整,而对刀块2工作面的位置尺寸7.85±0.02是相对夹具体 4的上工作面(相当支承板支承工作面)来确定 的。夹具体4的上工作面是对刀基准,它确定了 刀具在高度方向的位置,使刀具加工出来的槽底 位置符合设计的要求。图3.3中,槽子两侧面对 称度的设计基准是工件上大孔的轴线,对刀基准 则为夹具上定位圆柱销的轴线。再如图3.21所 示,轴套件以内孔定位,在其上加工一直径为φ d 的孔,要求保证φd 轴线到左端面的尺寸L 1及孔中心线对内孔轴线的对称度要求。尺寸L 1的 设计基准是工件左端面A ′,对刀基准是定位心 轴的台阶面A ;φd 轴线对内孔轴线的对称度的 设计基准是内孔轴线,对刀基准是夹具定位心轴 2的轴线OO 。 2.定位误差的概念 用夹具装夹加工一批工件时,由于定位不准 确引起该批工件某加工精度参数(尺寸、位置) 的加工误差,称为该加工精度参数的定位误差 (简称定位误差)。定位误差以其最大误差范围 来计算,其值为设计基准在加工精度参数方向上 的最大变动量,用dw 表示。 a) b 图3.21 钻模加工时的基准分析 测量误差及数据处理技术规范 JJG 1027—1991 本技术规范对测量误差和数据处理中比较常遇到的一些问题做出统一的规定,以便正确地给出和使用测量结果。 本规范适用于测量不确定度的评定,计量器具准确度的评定,及其评定结果的表达。 本规范所研究的测量结果的方差是有限的例如,在晶振频率的误差中,由于噪声导致理论方差发散,而是非有限的*。除非特别指明,本规范所述处理方法与误差的分布无关。 一测量结果的误差评定 1 一般原理 由于存在一些不可避免对测量有影响的原因,导致测量结果中存在误差。 误差的准确值、总体标准差都是未知的,但可以通过重复条件或复现条件下的有限次数测量列的统计计算或其它非统计方法得出它们的评定值。 计算得到的误差和(或)已确定的系统误差,应尽量消除或对结果进行修正。无法修正的部分,在测量不确定度评定中作为随机误差处理。 2 测量误差的种类 测量误差是指测量结果与被测量真值之差。它既可用绝对误差表示,也可以用相对误差表示。按其出现的特点,可分为系统误差、随机误差和粗大误差。 2.1 系统误差 在同一被测量的多次测量过程中,保持恒定或以可预知方式变化的测量误差的分量。按其变化规律可分为两类: a 固定值的系统误差。其值(包括正负号)恒定。如,采用天平称重中标准砝码误差所引起的测量误差分量。 b 随条件变化的系统误差。其值以确定的,并通常是已知的规律随某些测量条件变化。如,随温度周期变化引起的温度附加误差。 2.2 随机误差 在同一量的多次测量过程中,以不可预知方式变化的测量误差分量。它引起对同一量的测量列中各次测量结果之间的差异,常用标准差表征。对标准差以及系统误差中不可掌握的部分的估计,是测量不确定度评定的主要对象。 2.3 粗大误差 指明显超出规定条件下预期的误差。它是统计的异常值,测量结果带有的粗大误差应按一定规则剔除。 3 误差来源及分解 任何详细的误差评定报告,应包括各误差项的完整材料,其中应有评定方法的说明。 3.1 误差来源 设被测量的真值为Y0,而测量结果为Y,则绝对误差ΔY可表示为:ΔY=Y-Y0 (1.1)本条叙述由测量绝对误差ΔY分解成可以评定的误差分量ΔYk的法 常见定位方式定位误差得计算 ⑴工件以平面定位 平面为精基面 基准位移误差△基=0 定位误差△定=△不 、⑵工件以内孔定位 ①工件孔与定位心轴(或销)采用间隙配合得定位误差计算△定= △不+ △基 工件以内孔在圆柱心轴、圆柱销上定位。由于孔与轴有配合间隙,有基准位移误差,分两种情况讨论: a、心轴(或定位销)垂直放置,按最大孔与最销轴求得孔中心线位置得 变动量为: △基= δD+ δd+△min = △max =孔Dmax-轴dmin (最大间隙) b、心轴(或定位销)水平放置,孔中心线得最大变动量(在铅垂方向上)即为△定 △基=OO'=1/2(δD+δd+△mi n)=△max/2 或△基=(Dmax/2)-(dmin /2)=△max/2 = (孔直径公差+轴直径公差) / 2 ②工件孔与定位心轴(销)过盈配合时(垂直或水平放置)时得定位误差 此时,由于工件孔与心轴(销)为过盈配合, 所以△基=0。 对H1尺寸:工序基准与定位基准重合,均为中心O,所以△不=0 对H2尺寸:△不=δd/2 ⑶工件以外圆表面定位 A、工件以外圆表面在V型块上定位 由于V型块在水平方向有对中作用。基准位移误差△基=0 B.工件以外圆表面在定位套上定位 定位误差得计算与工件以内孔在圆柱心轴、圆柱销上定位误差得计算相同。 ⑷工件与"一面两孔"定位时得定位误差 ①“1”孔中心线在X,Y方向得最大位移为: △定(1x)=△定(1y)=δD1+δd 1+△1min=△1max(孔与销得最大间隙) ②“2”孔中心线在X,Y方向得最大位移分别为: △定(2x)=△定(1x)+2δLd(两孔中心距公差) △定(2y)=δD2+δd2+△2min=△2max ③两孔中心连线对两销中心连线得最大转角误差:测量误差的分类1

测量误差的分类以及解决方法

测量误差及数据处理.

定位误差计算

误差及其表示方法

定位误差分析

测量误差及其处理的基本知识

测量误差及数据处理的基本知识(精)

测量误差与精度

定位误差计算方法

测量误差及数据处理的基本知识

减小测量误差的方法总结

测量误差的基本概念测量误差的基本概念

误差理论与数据处理考试题试题及答案

定位误差计算

定位误差计算解析

测量误差及数据处理技术规范22页word文档

常见定位方式定位误差的计算