实习报告

实习报告

公司简介:湖南鸿鹰祥生物工程股份有限公司是中国生物发酵产业协会常务理事单位、全国酶制剂行业重点生产企业、全国酶制剂创新发展服务联盟成员单位、高新技术企业、湖南省农业产业化龙头企业。公司成立于1978年,1997年改制成股份制企业,占地面积40000平方米。现有职工总数278人,其中大专以上学历85人,从事研发工作人员46人。现已成为全国最大的酶制剂生产和出口基地。

公司主导产品有高纯度高转化率糖化酶浓缩液”、耐高温α-淀粉酶、β-淀粉酶、木聚糖酶,纤维素酶、β-葡聚糖酶、各种食品添加剂用酶制剂及饲料用单酶和复合酶等近20个酶制剂品种,其中,饲料用酶、造纸用酶、纺织用酶是国家重点发展的新型生物产品,广泛应用于饲料、造纸、纺织等领域,对于促进应用行业改造传统工艺、推动节能减排、提升企业的持续创新能力具有重大的意义。

公司采用自动控制的大型发酵设备,可实现对各项工艺参数的设定与调整。全国领先的超滤、离心及低温干燥生产线,极大地提高了生产效率。完善的供热、供气、供电及水循环系统,为生产提供了优质可靠的保证。精密的检验检测仪器,专业的质检分析人员,确保了产品质量的稳定。

近年来,在国家、省、市各级政府及相关部门的指导和支持下,公司投资数千万元,承担国家发改委微生物制造专项项目建设,进行了大规模的基础设施建设和酶生产线的技术改造,无论在生产能力还是产品品质方面都得到了极大地提升。

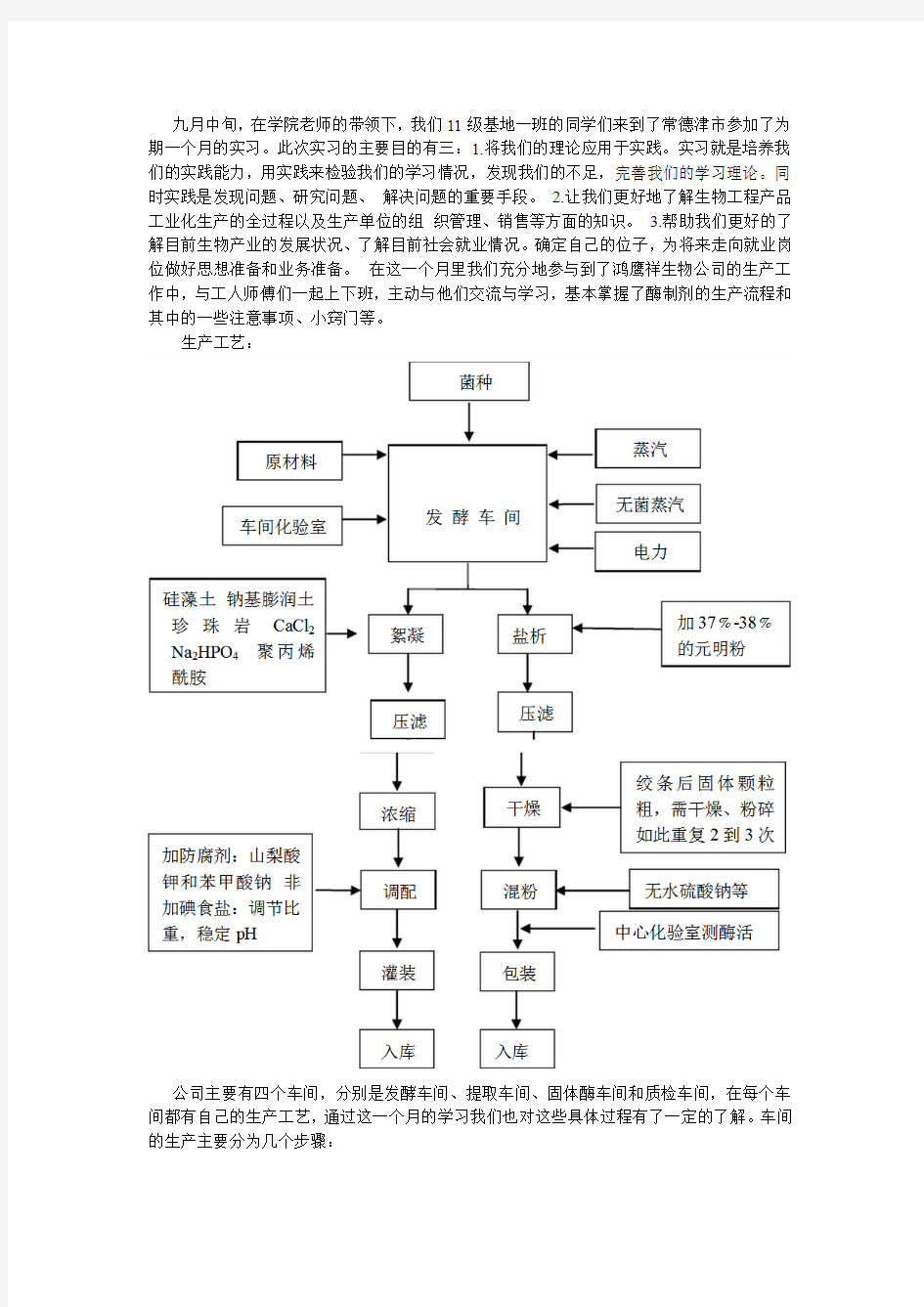

九月中旬,在学院老师的带领下,我们11级基地一班的同学们来到了常德津市参加了为期一个月的实习。此次实习的主要目的有三:1.将我们的理论应用于实践。实习就是培养我们的实践能力,用实践来检验我们的学习情况,发现我们的不足,完善我们的学习理论。同时实践是发现问题、研究问题、解决问题的重要手段。2.让我们更好地了解生物工程产品工业化生产的全过程以及生产单位的组织管理、销售等方面的知识。3.帮助我们更好的了解目前生物产业的发展状况、了解目前社会就业情况。确定自己的位子,为将来走向就业岗位做好思想准备和业务准备。在这一个月里我们充分地参与到了鸿鹰祥生物公司的生产工作中,与工人师傅们一起上下班,主动与他们交流与学习,基本掌握了酶制剂的生产流程和其中的一些注意事项、小窍门等。

生产工艺:

公司主要有四个车间,分别是发酵车间、提取车间、固体酶车间和质检车间,在每个车间都有自己的生产工艺,通过这一个月的学习我们也对这些具体过程有了一定的了解。车间的生产主要分为几个步骤:

一、菌种的选育及培养(由美国杰能科提供菌种,具体培育过程不清楚)

二、种子的扩大培养及发酵工艺和控制(发酵车间和车间化验室)

三、产物提取与精制

在发酵过程中,公司采用补料分批发酵方式发酵,又称半连续发酵或流加分批发酵,是指在分批发酵过程中,间歇或连续地补加新鲜培养基的发酵方式。其优点有:使发酵系统中维持很低的基质浓度;和连续发酵比、不需要严格的无菌条件;会产生菌种老化和变异等问题。不过其也有一些缺点:存在一定的非生产时间;和分批发酵比,中途要流加新鲜培养基,增加了染菌的危险。发酵车间有四种发酵罐,分为四级发酵。一、二、三级发酵为种子罐,菌种扩大培养在此进行,四级罐为发酵生产罐。由于有有氧发酵,因此还附有空气采集、净化和输送系统。另外还有锅炉蒸汽系统

(一)发酵车间工艺流程

清洗发酵罐→灭菌→冷却→接种→一级发酵罐→二级发酵罐→三级发酵罐→

四级发酵罐→放罐

(二)发酵原料

发酵原料主要是玉米浆玉米淀粉豆粕和无机盐等。发酵原料先需在配料池按培养基配方配好再加中温淀粉酶液化一定时间,再经高温淀粉酶。液化的目的使淀粉转化为可发酵性糖,还可以节约成本提高原料的利用率,减少机器的损伤。

(三)发酵设备

发酵设备主要有:发酵罐和补料罐等。

发酵罐的主要部件有:①罐体②罐体当中有搅拌桨③底部通气的Sparger ④罐体的顶盘上有控制传感器,最常用的有pH电极和DO电极⑤发酵罐外部有两个钢化玻璃制作的视镜,一个上有照明灯,另一个是用来观察搅拌发酵中的情况⑥人梯⑦发动机(四)发酵灭菌

空消:压强0.12Mpa 灭菌时间60min

实效:压强:0.11-0.12Mpa;温度:121-123℃,灭菌时间:35-40min。(如果是空气比较潮湿的季节,由于物料容易霉变,因此灭菌时间要适当延长,一般为45min左右)

(五)发酵接种

种母摇瓶培养48h后,菌种生长处于对数生长期,开始接种。

(六)发酵参数及过程控制

发酵条件控制主要指对温度、pH、罐压、通气量、泡沫和补料等的控制。一般的,一、二、三级种子罐每三十分钟检查温度一次,每六十分钟检查罐压、风量一次;发酵罐每三十分钟检查温度一次;每六十分钟检查罐压、风量一次;每六十分钟检查PH值一次。

发酵过程参数的控制:

1、温度控制

该公司采用的最适发酵罐的温度为34℃左右。发酵罐内的温度一般用蛇形管冷却系统来维持,温度过高则增大冷却水流量,温度过低则将热蒸汽通入蛇形管来升温。如果温度过高难以降下来,可以以自来水喷淋发酵罐来辅助降温。

2、pH值控制

对于第一级种子罐的pH只进行监测,而不调控,因为其pH的变化是其发酵成熟的判断标准,当pH由4.8降到3.0时,一级发酵罐成熟。而其余的几级发酵罐的pH控制在4.8左右。由于黑曲霉的发酵过程是一个产酸的过程,因此随着发酵时间的延长,pH不断降低,这时需要用补充氨气来提高pH值。氨气的补充量即氨气的通入时间是由实践经验来确定的。氨气补充不能过量,过量后pH升高,容易杀死微生物。导致发酵失败。

3、通气控制

溶氧是需氧发酵控制最重要的参数之一。由于氧在水、发酵液的溶解度都很小,因此,需要不断的通气和搅拌,才能满足不同发酵过程对氧的需求。

4、泡沫控制

泡沫对发酵的不利影响有:(1)降低发酵设备的利用率;(2)增加了菌群的非均一性;(3)增加了染菌的机会;(4)导致产物的损失。

一般采用化学消泡法即在发酵液中加如食用油使泡沫破碎。

(七)车间化验室是检测发酵期间各级罐的酶活力及DE值的地方,根据DE值及酶活力值判断什么时候需要给级罐补料,什么时候放罐,是否染菌。

但在车间化验室,对酶活力的测定没有中心化验室精确,但在方法上大致与中心化验室一致(高温淀粉酶和中温淀粉酶除外)。

一级种子罐:8h 后测DE值,32h每4h测定DE值。二级种子罐:8 h后测DE值,32h每8h测DE值和酶活力。三级种子罐:8h后测DE值,24h每8h后测DE值与酶活力。大罐(四级罐):每8h测DE值与酶活力,补料后每4h测一次DE值。

1、DE值的测定

(1)DE值的定义:还原糖与糖浆干物质的百分比。国家标准中DE值越高,葡萄糖的级别越高,工业上用DE值(也称葡萄糖值)表示淀粉的水解程度或糖化程度糖化液中还原性糖全部当作葡萄糖计算,占干物质的百分比称为DE值。

(2)测定原理:用菲林试剂法测定发酵液中的每ml发酵液中葡萄糖的含量

2、酶活力

车间的酶活力是发酵车间操作的参考数据之一,因此,在精确程度上不及中心化验室。糖化酶活力的测定与中淀和高淀的不同,中淀和高淀主要采取目测法,二者操作基本相同,只是酶反应温度不同,中淀是在60℃±0.1℃,高淀在70℃±0.1℃。

(1)糖化酶酶活力测定

①酶活力定义:1g酶粉/1ml酶液于40℃±0.2℃,pH4.6的条件下,1h分解可溶性淀粉产生1mg葡萄糖,即为1个活力单位,以u/g(u/ml)表示。②原理:糖化酶能从淀粉分子非还原性末端开始,分解α-1, 4葡萄糖苷键生成葡萄糖。葡萄糖分子中含有醛基,能被次碘酸钠氧化,过量的次碘酸钠酸化后析出碘,再用硫代硫酸钠标准溶液滴定,由此可计算酶活力。碘量法原理为在碱性介质(NaOH)中,碘歧化为次碘酸钠和碘化钠,次碘酸钠氧化溶液中游离的醛基为酸基。适当酸化,剩余的次碘酸钠与碘酸钠又生成碘,以淀粉为指示剂,用硫代硫酸钠标准溶液滴定。根据总碘量和硫代硫酸钠的用量,可对应获得甲醛的量。反应为:I2+2OH-=OI-+I-+H2O ; HCHO+OI-+OH-=HCOO-+I-+H2O;

OI-+I-+2H+= I2+H2O; I2+2S2O32-=S4O62-+2I-

3、测定的重要参数

对于大罐,当DE值达到15以上(包括15)时,进行第一次补料,之后每小时加一次料;当DE值低于5一下时(包括5)时,放罐。对于种子罐活力达1.5万时导入大罐发酵。一般DE达到30左右开始产酶。

(八)发酵时间:

一级罐50小时;二级罐50小时;三级罐50小时;四级罐150—180小时

(九)空气净化工艺流程如下:

高空采气→空气压缩→空气贮藏罐(作用:由于空气经过空气压缩机后,产生不稳定的气流波,利用空气贮藏罐可以使气流平稳)→冷却(目的:空气经过压缩,升温的70-80℃,在突然降温,水分凝集,再用旋风分离器去除)→旋风分离器(除油、水)→丝网分离器(除灰尘)→加热器(目的:气流经过丝网分离器后,经加热器升温到50左右,是空气的湿度降低,有助于过滤)→总过滤器(棉花、膜)→粗滤(0.3-0.5um)→精滤(0.1-0.3um)→入罐

发酵料液 预处理罐

加压罐 皂 土

(钠基膨润土) H 2SO 4稀释罐 H 2SO 4贮罐 自来水

压缩空气

硅 藻 土

(或膨胀珍珠岩粉)

一级板框压滤 滤饼 盐析

饲料

浑液罐 清液贮罐

硅藻土

二级板框压滤 预涂循环罐

滤饼 盐

析 三级板框压滤

清液贮罐 超滤循环罐 超 滤

冷却器 冷却水

理化检测

废 液 超滤器残留酶回收罐

菌种室

质检部

调 配 溶解桶 山梨酸钾

溶解

苯甲酸钠 成品精滤 成品贮罐

包 装

入 库

溶解桶 Na 2CO 3

滤饼 盐析 预涂循环罐 硅藻土

理化检测 菌种室

质检部 灭菌

二次利用塑料桶 无菌塑料桶(袋)

(二)基本操作

步骤目的方法所加原料

絮凝①分开固液相

②降低黏度

③防止细菌生长及杂酶载体吸附、稀释

a控制能源

b调节PH

c加防腐剂

d加吸附剂

珍珠岩、水、控制还

原糖、硫酸、甲苯酸

钠、山梨酸钾、皂土

(纳基膨润土)

一级压滤分离固液相压滤

二级压滤①进一步分离杂质

②进一步分离杂菌压滤压滤

超滤浓缩彻底浓缩

调配①防止成品变质

②调节酶活力加防腐剂

调节PH

苯甲酸钠、山梨酸

钾、碳酸钠

精滤彻底除菌压滤

(三)具体步骤及原理

1、絮凝料液预处理工艺

添加的物质有硅藻土(或膨胀珍珠岩粉)、皂土(钠基膨润土)。硅藻土是百年前水生植物沉淀下来的遗骸,珍珠岩是处理过的膨胀火山岩。由于硅藻土和珍珠岩具有质地坚硬,不可压缩的粒状物质性质,所以其能增加滤饼强度,使其具有格子型结构从而增加滤饼的通透性,使滤孔不易堵塞,提高过滤能力。此外它还能截留悬浮液中的细小粒状胶态物质,改善滤液澄清度。

2、一级压滤

发酵液放罐后,经压缩空气压入絮凝罐,加入硅藻土(或珍珠岩粉),加入pH为1.5-1.8的硫酸水,将混合液调制pH为3.0,然后用压缩空气压入第一级板框压滤机,进行的一次压滤。

由于刚开始压滤时没有形成滤饼,滤液较浑浊,因此将浑浊滤液放入浑液罐,再用泵将其泵回一级压滤,直至滤液澄清,将滤液放入清夜罐。

3、二级压滤

将清夜罐中的滤液放入预涂罐,加入硅藻土(或珍珠岩粉)助滤。

4、超滤

根据客户需求,经中心化验室检测的酶活力,确定超滤时间。超滤进出料压不超过1.5千克,温度控制在30摄氏度左右。

5、调配

根据产品规格要求,对酶活力高出范围的加水(液体)或元饼粉(固体),加入防腐剂苯甲酸钠和山甲酸钠,并调节PH。

6、精滤

打开紫外灯对精滤车间进行消毒处理,对滤布用稀碱液进行处理。

7、成品灌装

成品桶用酒精消毒,灌装秤量必须准确,外观洁净,每批次保留原样一瓶,以便随时检测观察。

(四)液酶浓缩操作规则

1、接到放灌通知,应对相应管道、设备进行消毒清洗、并检查高位桶底阀

2、准备测量体积、PH、按工艺配方添加助滤剂。

3、认真安装压滤板滤布,并用碱溶液PH 11-12进行消毒处理。

4、滤涂要均匀,确认无漏料现象,在进料,前一吨料必须清澈后才能进清夜池。

5、二次过滤时,必须清澈,并用试管进行观察,过滤力起3Kg时必须更换滤布。

6、超滤时进出料压差不得超过1.5Kg温度控制在30℃左右

7、精滤前按量添加防腐剂,精滤后的细菌,必须达到公司规定要求。

8、细菌总数达标后,根据中化室检测结果,浓配产品规格。

9、成品桶用75%的酒精消毒,灌装。称量须准确,外观洁净,每次留保存样一瓶。

10、及时对相关设备进行清洗,定时对相关设备加调滑

通过这次实习,我真正见识到了工厂化的发酵生产,了解了工厂化发酵的具体流程,将课本上的理论知识与实际相联系得到了新的理解与升华,为我们以后踏入社会,参与生产活动奠定了一定的基础。正所谓“少年强则国强,少年富则国富”只有我们青年人不断努力,我国的各大产业才会越来越发达,越来越先进。少年,fighting!!!

11级基地一班刘倩