溴菌腈.壬菌铜

25%溴菌腈·壬菌铜微乳剂

产品特点:

1、独家配方--本品是我公司最新开发的一种渗透性强的有机铜复

配广谱型杀菌剂,国内首家开发,独家登记生产。

2、广谱高效--该产品属广谱、高效、低毒农用杀菌剂,广泛适用于果树、葡萄、蔬菜、棉花、烟草、花卉等多种作物,防治炭疽病、疮痂病、锈病、立枯病、猝倒病、根茎腐病、溃疡病、青枯病、角斑病等多种真菌性、细菌性的病害。同时对植物病毒也有一定的抑制作用,是一种新型杀菌、抗病毒农药。

3、应用方便--应用方式灵活,叶面喷雾、种子处理和土壤灌根,都表现出较好的防效。

溴菌腈(江苏托球)是一种广谱、高效、低毒的杀菌剂,能抑制和铲除真菌、细菌、藻类的生长,对农作物病害有较好的防治效果,对炭疽病有特效。广泛适用于果树、葡萄、蔬菜、棉花、花生、西瓜、烟草、茶树、花卉等多种作物,防治炭疽病、黑星病、疮痂病、白粉病、锈病、立枯病、猝倒病、根茎腐病、溃疡病、青枯病、角斑病等多种真菌性、细菌性的病害。药剂能够迅速被菌体细胞吸收,并在菌体细胞内传导,而干扰菌体细胞的正常发育,从而达到抑菌、杀菌作用。并能刺激作物体内多种酶的活性,增加光合作用,提高作物产量。具有独特的保护、内吸治疗和铲除功能,效果显著,持效期长。

壬菌铜(西安近代)是一种渗透性强的有机铜杀菌剂,西安近代

农药科技股份有限公司于国内首家开发,独家登记生产。该产品属广

谱农用杀菌剂,对蔬菜、瓜类、果树、花卉等农作物的霜霉病、炭疽

病、白粉病、软腐病、细菌性角斑病、疫病等均具有出色的防治效果。

同时对植物病毒也有一定的抑制作用,是一种新型杀菌、抗病毒农药。

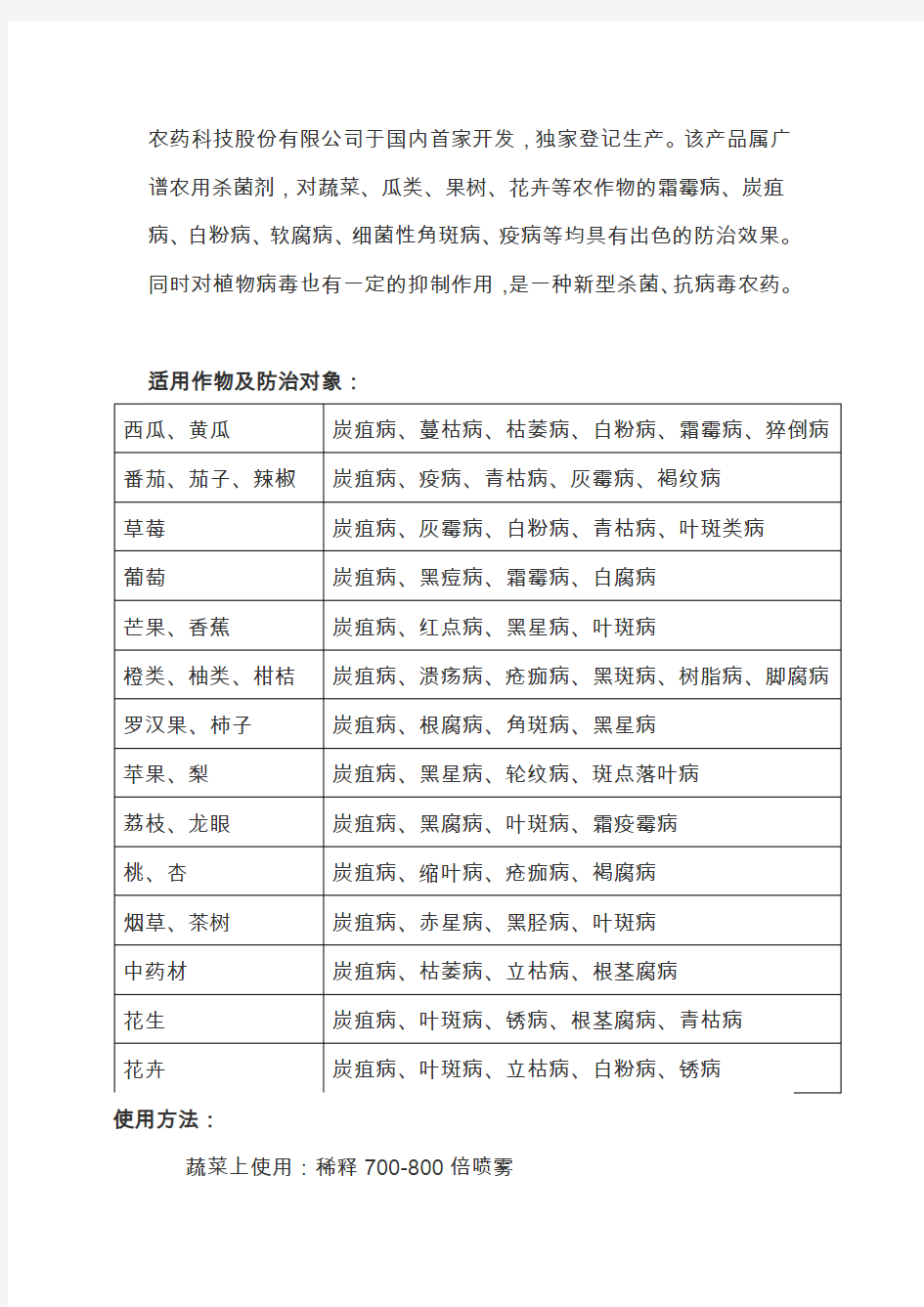

适用作物及防治对象:

西瓜、黄瓜炭疽病、蔓枯病、枯萎病、白粉病、霜霉病、猝倒病番茄、茄子、辣椒炭疽病、疫病、青枯病、灰霉病、褐纹病

草莓炭疽病、灰霉病、白粉病、青枯病、叶斑类病

葡萄炭疽病、黑痘病、霜霉病、白腐病

芒果、香蕉炭疽病、红点病、黑星病、叶斑病

橙类、柚类、柑桔炭疽病、溃疡病、疮痂病、黑斑病、树脂病、脚腐病罗汉果、柿子炭疽病、根腐病、角斑病、黑星病

苹果、梨炭疽病、黑星病、轮纹病、斑点落叶病

荔枝、龙眼炭疽病、黑腐病、叶斑病、霜疫霉病

桃、杏炭疽病、缩叶病、疮痂病、褐腐病

烟草、茶树炭疽病、赤星病、黑胫病、叶斑病

中药材炭疽病、枯萎病、立枯病、根茎腐病

花生炭疽病、叶斑病、锈病、根茎腐病、青枯病

花卉炭疽病、叶斑病、立枯病、白粉病、锈病

使用方法:

蔬菜上使用:稀释700-800倍喷雾

果树上使用:稀释800-1000倍喷雾

灌根使用:稀释1500倍左右灌根

注意事项:

1、和其他药剂混用时,先做二次稀释。

2、不可与毒死蜱、敌敌畏、克菌丹、福美双、甲基硫菌灵、波

尔多液混用。

一、铜元素杀菌剂的作用

铜元素杀菌剂既能防治真菌性病害,又能防治细菌性病害;既有保护预防作用,同时兼有治疗和铲除作用;既可愈合伤口杀菌消炎,又可治疗某些皮肤疾病;同时还可以用于某些果品贮藏期间保鲜防腐。

二、铜元素杀菌剂的杀菌原理

铜元素杀菌剂主要依靠释放铜离子与真菌体内蛋白质中的-SH、-NH3、-COOH、以及-OH等基团起作用,达到杀灭病菌作用。其中,-SH代表为巯基,-NH3代表为氨基和氮,-COOH 代表酸;-OH 代表羟基和碱。

三、铜元素杀菌剂的特点

铜元素杀菌剂具有粘着性强,快速形成药膜,耐雨水冲刷,持效期长,可在较长时间内阻止病菌侵入,故防效较好。同时在长期使用不易

产生抗药性。铜元素杀菌剂具有毒性低、无公害、利于环保等特点,现已成为生产绿色食品、有机果品的首选优良杀菌剂。

四、铜元素杀菌剂的分类

铜元素杀菌剂可分为无机铜、有机铜两大类。目前市场仍以无机铜制剂为主,常见的制剂有:氧化亚铜(铜大师)、硫酸铜、碱式硫酸铜、氧氯化铜(王铜)及氢氧化铜(可杀得)。有机铜常见的制剂有:乙酸铜、喹啉铜、松脂酸铜、噻菌铜、壬菌铜、琥珀肥酸铜、腐植酸铜、络氨铜、氨基酸铜等。

五、无机铜杀菌剂的特点

结合无机铜杀菌剂的性能特点和杀菌原来,使用其进行病害防治时应注意以下几点:1、药液因呈碱性,一般不能和酸性农药混合使用;2、在作物的花期、幼果期等敏感时期使用易产生药害;3 、杀菌谱较窄,易对作物的个别品种过敏;4、部分作物易诱发或刺激螨类和介壳虫发生。诱发螨类发生的主要原因为无机铜主要破坏病原菌的蛋白酶而使病菌死亡,但不破坏植物细胞组织结构,所以,对作物安全,但对螨类无任何的杀伤作用,对螨类害虫虽无杀伤作用,但对其天敌却有杀伤作用,从而使螨类增殖失控而导致猖獗发生,造成严重为害。另外,使用铜元素杀菌剂的同时,不但可以补充某些部分作物所需的微量元素,还可以促进作物生长,刺激果实色泽度,提高品质。同时,可以诱集螨类栖息、取食、繁殖,刺激螨类大量产卵。

六、有机铜杀菌剂的特点

根据有机铜的作用方式和杀菌原来,其主要的有点表现在以下几个方面:

1、中性为主,混配性广谱,可以和大多数的杀菌剂、杀虫剂和植物生长调节剂混配使用;

2、不易引起和刺激螨类(锈壁虱)和介壳虫的发生;

3、杀菌谱广,相对安全可靠,不易产生药害;

4、不含CU 2+,不伤花果,各时期均可使用;

5、CU元素含量低,残留低,污染小,有利于环保;

6、CU离子与化合物双重杀菌,高效彻底;

7、促使Fe离子,Al离子等元素吸收,起到壮苗的作用。

七、铜元素杀菌剂使用注意问题

因为铜元素杀菌剂的有机铜和无机铜具有各自不同的特点和杀菌方式,因此在保证铲除病害的同时又要考虑作物安全,所以在使用铜元素杀菌剂的时候应注意以下几方面:1、在螨类多发区或干旱季节,尽量多次交叉使用;2、在棉花上使用时容易引起螨早发、多发,造成棉花落叶“垮秆”;3、豆类,辣椒、番茄、茄子等蔬菜使用易引起螨大量产卵、增值,容易导致干枯脱落。

铜冶炼基础知识

冶金概论讲义 1 冶金基本知识 1.1 冶金的概念及冶金方法分类 冶金就是从矿石或二次金属资源中提取金属或金属化合物,用各种加工方法制成具有一定性能的金属材料的过程和工艺。 冶金的技术主要包括火法冶金、湿法冶金以及电冶金, 根据冶炼金属的不同,冶金工业又了可以分黑色冶金工业和有色冶金工业,黑色冶金主要指包括生铁、钢和铁合金(如铬铁、锰铁等)的生产,有色冶金指后者包括其余所有各种金属的生产。 1.2 火法冶金 火法冶金是在高温条件下进行的冶金过程。矿石或精矿中的部分或全部矿物在高温下经过一系列物理化学变化,生成另一种形态的化合物或单质,分别富集在气体、液体或固体产物中,达到所要捉取的金属与脉石及其它杂质分离的目的。实现火法冶金过程所需热能,通常是依靠燃料燃烧来供给,也有依靠过程中的化学反应来供给的,比如,硫化矿的氧化焙烧和熔炼就无需由燃料供热;金属热还原过程也是自热进行的。火法治金过程没有水溶液参加,所以又称为干法冶金。火法冶金是提取金属的主要方法之一,其生产成本一般低于湿法治金。 火法冶金包括:干燥、焙解、焙烧、熔炼,精炼,蒸馏等过程。 1.3 湿法冶金 湿法冶金是在溶液中进行的冶金过程。湿法冶金温度不高,一般低于100℃,现代湿法冶金中的高温高压过程,温度也不过473K左右,极个别情况温度可达573K。 湿法冶金包括:浸出、净化、制备金属等过程。 (1)浸出用适当的溶剂处理矿石或精矿,使要提取的金属成某种离子(阳离子或络阴离子)形态进入溶液,而脉石及其它杂质则不溶解,这样的过程叫浸出。浸出后经沉清和过滤,得到含金属(离子)的浸出液和由脉石矿物绢成的不溶残渣(浸出渣)。对某些难浸出的矿石或精矿,在浸出前常常需要进行预备处理,使被提取的金属转变为易于浸出的某种化合物或盐类。例如,转变为可溶性的硫酸盐而进行的硫酸化焙烧等,都是常用的预备处理方法。 (2)净化在浸出过程中,常常有部分金属或非金属杂质与被提取金属一道进入溶液,从溶液中除去这些杂质的过程叫做净化。

铜冶炼工艺

铜冶炼工艺 粗铜的火法精炼 火法精炼原理:粗铜中多数杂质对O的亲和力大于Cu对O的亲和力,而且,杂质氧化物在Cu中的溶解度非常小,因此,杂质以氧化物炉渣的形式出去。同时氧化过程的进行使铜中产生过量的氧化铜,最终需要还原得到粗铜。即粗铜的火法精炼分为氧化过程和还原过程。 1.氧化过程(氧化除渣阶段) 空气进入铜熔体,首先与铜反应生成Cu2O,再与其它金属杂质 作用使杂质氧化,化学反应如下: 4Cu+O2→2Cu2O Cu2O+Me→MeO+Cu 反应式中的Me代表金属杂质。 2.还原过程(还原得到阳极铜) 氧化除渣后铜液中的Cu2O,用还原剂进行还原: Cu2O+H2→2Cu+H2O Cu2O+CO→2Cu+CO2 Cu2O+C→2Cu+CO 还原剂有:重油、天然气、液化石油气、木炭等。得到的阳极铜送电解车间进行电解精炼。

铜的电解精炼 铜的电解精炼,是将火法精炼的铜浇铸成阳极板,用纯铜薄片作为阳极片,相间地装入电解槽中,用硫酸铜和硫酸的水溶液作电解液,在直流电的作用下,阳极上的铜和电位较负的金属溶解进入溶液,而贵金属和某些金属(硒、碲)不溶,成为阳极泥沉淀于电解槽底,溶液中的铜在阳极上优先析出,而其他电位较负的金属不能在阳极上析出。这样,阳极上析出的金属铜纯度很高,成为阴极铜或电解铜。 电解精炼过程: 阳极:火法精炼铜; 阴极:电解铜(阴极铜); 电解液:硫酸铜和硫酸的水溶液。 引入直流电,阳极铜溶解,在阴极析出纯铜,杂质进入阳极泥或电解液,从而实现铜和杂质的分离。 1.阳极反应 电解液中含有H+、Cu2+、SO42-和水分子,当通入直流电时,在阳极上可能的氧化反应为: Cu-2e→Cu2+ Me-2e→Me2+ SO42--2e→SO3+1/2O2 H2O-2e→2H++1/2O2 Me指Fe、Pb、Ni、As、Sb等,电极电位比铜负,与铜一起溶解进入电解液;SO42-和H2O电极电位比铜正得多,在阳极上不可能进行

铜冶炼的工艺流程及原理

铜冶炼的工艺流程及原理-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

铜冶炼技术的发展经历了漫长的过程,但至今铜的冶炼仍以火法冶炼为主,其产量约占世界铜总产量的85%。 1)火法冶炼一般是先将含铜百分之几或千分之几的原矿石,通过选矿提高到20-30%,作 为铜精矿,在密闭鼓风炉、反射炉、电炉或闪速炉进行造锍熔炼,产出的熔锍(冰铜)接着送入转炉进行吹炼成粗铜,再在另一种反射炉内经过氧化精炼脱杂,或铸成阳极板进行电解,获得品位高达99.9%的电解铜。该流程简短、适应性强,铜的回收率可达95%,但因矿石中的硫在造锍和吹炼两阶段作为二氧化硫废气排出,不易回收,易造成污染。 近年来出现如白银法、诺兰达法等熔池熔炼以及日本的三菱法等、火法冶炼逐渐向连续化、自动化发展。 2)现代湿法冶炼有硫酸化焙烧-浸出-电积,浸出-萃取-电积,细菌浸出等法,适于低 品位复杂矿、氧化铜矿、含铜废矿石的堆浸、槽浸选用或就地浸出。湿法冶炼技术正在逐步推广,预计本世纪末可达总产量的20%,湿法冶炼的推出使铜的冶炼成本大大降 低。 向左转|向右转 电解铝的基本原理和工艺过程:电解铝就是通过电解得到金属铝。现代电解铝工业生产采用冰晶石-氧化铝熔融电解法。熔融冰晶石是溶剂,氧化铝是溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃~970℃下,在电解槽内进行电化学反应。阳极主要产物是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘,该气体需经过净化处理后排空。阴极产物是铝液,铝液通过真空抬包从电解槽内抽出,送至铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯、型材等 生产工艺流程其生产工艺流程如下图: 氧化铝氟化盐碳阳极直流电↓ ↓ ↓ ↓ ↓ 排出阳极气体------ 电解槽↑ ↓ ↓ 废气← 气体净化铝液↓ ↓ 回收氟化物净化澄清----------------------- ↓ ↓ ↓ 返回电解槽浇注轧制或铸造↓ ↓ 铝锭线坯或型材方程电解铝就是通过电解得到的铝. 重要通过这个方程进行:2Al2O3==4Al+3O2。阳极:2O2ˉ- 4eˉ=O2↑ 阴极:Al3+ +3eˉ=Al 粗铜的火法精炼:火法精炼原理:粗铜中多数杂质对O的亲和力大于Cu对O的亲和力,而且,杂质氧化物在Cu中的溶解度非常小,因此,杂质以氧化物炉渣的形式出去。同时氧化过程的进行使铜中产生过量的氧化铜,最终需要还原得到粗铜。即粗铜的火法精炼分为氧化过程和还原过程。 1. 氧化过程(氧化除渣阶段)空气进入铜熔体,首先与铜反应生成Cu2O,再与其它金属杂质作用使杂质氧化,化学反应如下:4Cu+O2→2Cu2O Cu2O+Me→MeO+Cu 反应式中的Me代表金属杂质。 2. 还原过程(还原得到阳极铜)氧化除渣后铜液中的Cu2O,用还原剂进行还原:Cu2O+H2→2Cu+H2O Cu2O+CO→2Cu+CO2 Cu2O+C→2Cu+CO 还原剂有:重油、天然气、液化石油气、木炭等。得到的阳极铜送电解车间进行电解精炼。铜的电解精炼:铜的电解精炼,是将火法精炼的铜浇铸成阳极板,用纯铜薄片作为阳极片,相间地装入电解槽中,用硫酸铜和硫酸的水溶液作电解液,在直流电的作用下,阳极上的铜和电位较负的金属溶解进入溶液,而贵金属和某些金属(硒、碲)不溶,成为阳极泥沉淀于电解槽底,溶液中的铜在阳极上优先析出, 2

国内外铜精矿先进铜冶炼工艺技术综述

国内外铜精矿先进铜冶炼工艺技术综述

国内外铜精矿生产电解铜先进冶炼 工艺技术综述 材料撰写:技术中心有色研究所铜材室周灼刚 材料搜集整理:科技部项目管理科付丽 二〇一〇年十一月

目录 一、炼铜原料概述 0 二、铜冶金方法概述 0 1、火法冶金 (1) 2 、湿法冶金 (3) 3、火法炼铜和湿法炼铜比较 (4) 三、当代国内外铜精矿火法冶金先进技术概述 (4) 1、熔炼先进技术(铜精矿→冰铜) (5) 2、吹炼先进技术(冰铜→粗铜) (9) 3、火法精炼先进技术(粗铜→阳极铜) (9) 4、电解精炼先进技术(阳极铜→电解铜) (13) 四、当代国内外铜精矿火法冶金先进技术应用概况 (15) 1、当代国内铜精矿火法冶金先进技术应用概况 (15) 2、当代国外铜精矿火法冶金先进技术应用概况 (17) 五、当代国内外铜精矿冶金的前沿技术 (19) 1、国内铜精矿冶金的前沿技术 (19) 2、国外铜精矿冶金的前沿技术 (22) 附图:铜火法冶金先进技术设备或流程示意图 (23)

一、炼铜原料概述 世界上生产电解铜(阴极铜)的原料分为铜精矿和废杂铜。用铜精矿和废杂铜生产电解铜的比例大致为7:3,铜精矿依然是当今生产电解铜的主要原料。 铜精矿:在自然界中自然铜存量极少,一般多以金属共生矿的形态存在。铜矿石中常伴生有多种重金属和稀有金属,如金、银、砷、锑、铋、硒、铅、碲、钴、镍、钼等。根据铜化合物的性质,铜矿物可分为自然铜、硫化矿和氧化矿三种类型,主要以硫化矿和氧化矿,特别是硫化矿分布最广,目前世界电解铜产量的90%左右来自硫化矿。金银等贵金属常和铜共生,一般铜矿都是含有金银等贵金属。铜矿石经采矿和选矿富集获得铜精矿,常见为褐色、灰色、黑褐色、黄绿色,粉状,粒度一般小于0.074mm。含铜量13-30%,国内铜精矿标准目前执行YS/T318-1997《铜精矿》行业标准的规定,其产品分类和化学成分如表1。 表1 铜精矿的化学成分%(YS/T 318—1997) 品级Cu ≥ 杂质含量,≤ 品级 Cu ≥ 杂质含量,≤As Pb+Z n MgO Bi As Pb+Zn MgO Bi 一级品30 0.0 5 2 1 0.05 三级 品 20 0.30 8 4 0.3 二级品25 0.2 5 3 0.20 四级 品 13 0.40 12 5 0.5 二、铜冶金方法概述 铜冶金方法是指由铜精矿获取金属铜(精炼铜或电解铜)所采取的工艺技术途径和手段。世界上由铜精矿生产电解铜的冶炼方法分为两大类:火法冶金和湿法冶金。目前世界上精炼铜产量的85%以上是用火法冶金从硫化铜精矿和再生铜中回收的,湿法冶金生产的精炼铜只占15%左右。

铜冶炼三种方法

铜冶炼三种方法标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

目前,中国已引进世界上最先进的炼铜新工艺有:闪速炉熔炼、艾萨熔炼、奥斯麦特熔炼、诺兰达熔炼等。国内自主创新的有白银法熔炼、金川合成炉熔炼、东营方圆的氧气底吹熔炼。后3种都是中国人自己研制的,都具有自主知识产权。这7种也算世界上较先进的炼铜法。通过多年的实践,国外的先进技术尚存不足之处,分述如下: 1、双闪速炉熔炼法: 投资大,专利费昂贵,熔剂和原料先进行磨细再进行深度干燥,需额外消耗能源这不尽合理。熔炉产出的铜硫需要水碎再干燥再细磨,工序繁杂。每道工序均难以保证100%回收率,会产生部分机械损失;热态高温铜锍水碎物理热几乎全部损失,水碎后再干燥,再加上炉内大量水套由冷却水带走热量,热能利用也不尽合理。铜锍水碎需要大量的水冲,增加动力消耗。破碎、干燥要增加人力和动力的消耗。这些都是多年来该工艺没有得到大量推广的重要原因。 2、艾萨法和澳斯麦特法均属于顶吹冶炼系列: 顶吹都要建立高层厂房,噪音大、高氧浓度低烟气量大、顶吹的氧枪12米长,3天至一周要更换一次,不锈钢消耗量大、投资大、操作不方便。都用电炉做贫化炉,渣含铜一般大于%不合国情。 3、三菱法的不足 4个炉子(熔炼炉、贫化电炉、吹炼炉、阳极炉)自流配置,第一道工序的熔炼炉需要配置在较高的楼层位置,建筑成本相对较高,炉渣采用电炉贫化,弃渣含铜量达%~%,远远高于我国多数大型铜矿开采的矿石平均品位,资源没有得到充分的利用。 4、诺兰达和特尼恩特连续吹炼法,尚在工业试验阶段。

诺兰达是侧吹、要人工打风眼、劳动强度很大、风眼漏风率达10%~15%。有很大噪音、操作条件不好、冶炼环境不理想。如果掌握不好容易引起泡沫渣喷炉事故。 综上所述,让我们来寻求新的冶炼工艺,在不断的探索中发现新途径。 氧气底吹炉炼铅、炼铜最早是湖南水口山和中国有色工程设计研究总院共同研发在水口山进行过半工业试验。首先用于炼铅,产业化取得成功,继这之后,中国有色工程设计 研究总院原副院长、总工程师、全国设计大师蒋继穆,用在炼铜上,曾找过多家合作,可是 谁都不想吃第一只螃蟹。时隔多年,在中国和国际铜市场最好的时候,山东东营方圆铜业集团董事长崔志祥找到蒋继穆,提出要搞20万吨铜、金冶炼,分两期实施。经过多方研讨和 论证,崔志祥和蒋大师达成协议,共同开发“氧气底吹造锍捕金”熔池熔炼新工艺,产业化 示范工程。 蒋大师从这项工程设计开始到投产,曾多次到现场进行细致的调研,落实科学发展观,对设计中的每一个参数和设备运行数据都一一推敲,对“氧气底吹这项新技术”,他呕心历血,夜以继日地工作,在严细上下功夫,不说大话,不说虚话,尊重事实。从点火烤炉,到投料试车,真是令人捏把汗。氧气底吹炉投料试车一次成功,说明了从设计、施工到投产、所有工程技术人员和工厂员工尊重科学,尊重实践,是百战百胜的基础,是发展的源动力。 在氧气底吹炉开车时,全流程畅通,蒋大师高兴地说:“这是创新第一步,还有很多问题需要逐步去解决,任重而道远。” 目前采用的较为先进的熔炼工艺是可行的,没有烟气外逸。就铜的转炉吹炼而言,当今世界上90%以上都是采用PS转炉,间断作业,熔炼产出的铜锍需用铜锍包在车间内进行 倒运,造成二氧化硫烟气低空逸散,加上转炉加料及吹炼过程,烟气难以完全密封,存在不同程度的逸散现象,使PS转炉吹炼作业的操作环境很差。这是当今铜冶炼面临的一道世界性