醇胺脱硫溶液中氯化物的测定研究

分析测试

醇胺脱硫溶液中氯化物的测定研究

颜晓琴

(中国石油西南油气田分公司天然气研究院)

摘 要 研究了银量法在醇胺脱硫溶液中对氯化物含量测定的应用,选择CdS O4溶液沉淀分离S2-,H2O2氧化SC N-和S2O2-3,并通过调节溶液酸度来消除C O2-3、S O2-4、S O2-3、C2O2-4和HC OO-的干扰。该方法成本低、操作容易、准确度较高,适用于工厂的脱硫溶液控制分析。

主题词 醇胺溶液 氯化物 银量法 干扰 消除

氯化物可随原料气、补给水等途径进入胺系统中。醇胺溶液中氯化物的存在会大大增加溶液的腐蚀性。氯化物能造成应力腐蚀使不锈钢产生裂缝,还可点蚀碳钢使其出现锈斑。腐蚀速率与氯化物的含量成正比,通常氯化物含量不得超过250×10-6(ω)[1],因此生产过程中必须严格监测氯化物含量。经脱硫脱碳后的醇胺溶液中存在许多干扰Cl-测定的其它阴离子,常见的有:S2-、C O2-3、S O2-4、S O2-3、C2O2-4、HC OO-、S2O2-3和SC N-等。国外对醇胺溶液中氯离子的测定采用的是离子色谱法。本文用银量法对醇胺脱硫溶液中Cl-测定的应用进行了研究,用硝酸调节溶液酸度来消除C O2-3、S O2-3、C2O2-4和HC OO-的干扰,分别选用硫酸镉沉淀分离S2-,双氧水加氢氧化钠氧化S2O2-3

和SC N-生成不干扰此测定的物质,实验结果令人满意。

1 实验部分

1.1 试 剂

硫酸镉溶液(10g/l):溶解10g分析纯硫酸镉于20ml蒸馏水中,加入分析纯浓氨水直到溶液清亮为止,再用蒸馏水稀释至1L。

铁铵矾指示液(80g/l):称取8.0g硫酸铁铵溶于蒸馏水中,加入1m L浓硝酸,并用蒸馏水稀释至100 ml。

硝酸银标准溶液(0.01m ol/l):按G B601-88配制0.1m ol/l的硝酸银标准溶液,再将此溶液准确稀释10倍。

硫氰酸钠标准溶液(0.01m ol/l):按G B601-88配制0.1m ol/l的硫氰酸钠标准溶液,再将此溶液准确稀释10倍。

硝酸、氢氧化钠、双氧水(ω,30%)、氯化钠、硫化钠、甲酸钠、硫代硫酸钠和硫氰酸钠等均为分析纯。

1.2 实验方法

准确移取样品溶液20ml于250ml烧杯中,并加热(不沸腾),边搅拌边缓慢加入10ml硫酸镉溶液,放置10min后过滤。在滤液中加入约1g氢氧化钠和20 ml双氧水,煮沸15min,另外再加双氧水20ml继续煮沸15~20min。用硝酸中和此溶液至pH为1~2。准确加入过量的硝酸银标准溶液25ml,煮沸溶液,冷却后滤去氯化银沉淀,并用稀硝酸溶液洗涤4~5次,然后加入1~2ml铁铵矾指示剂,用硫氰酸钠标准溶液滴定溶液,变成红色30s不变即为终点,滴定时需剧烈摇动。

2 结果与讨论

2.1 硫酸镉沉淀分离S2-的条件选择

标样配置:在40%的甲基二乙醇胺溶液中加入准确称量的硫化钠,使S2-含量大约为0.1g/l(因为通常分析的样品为再生后的贫胺溶液,其中S2-含量一般小于0.1g/l)。还加入经准确称量的氯化钠,使Cl-含量大约为0.25g/l。

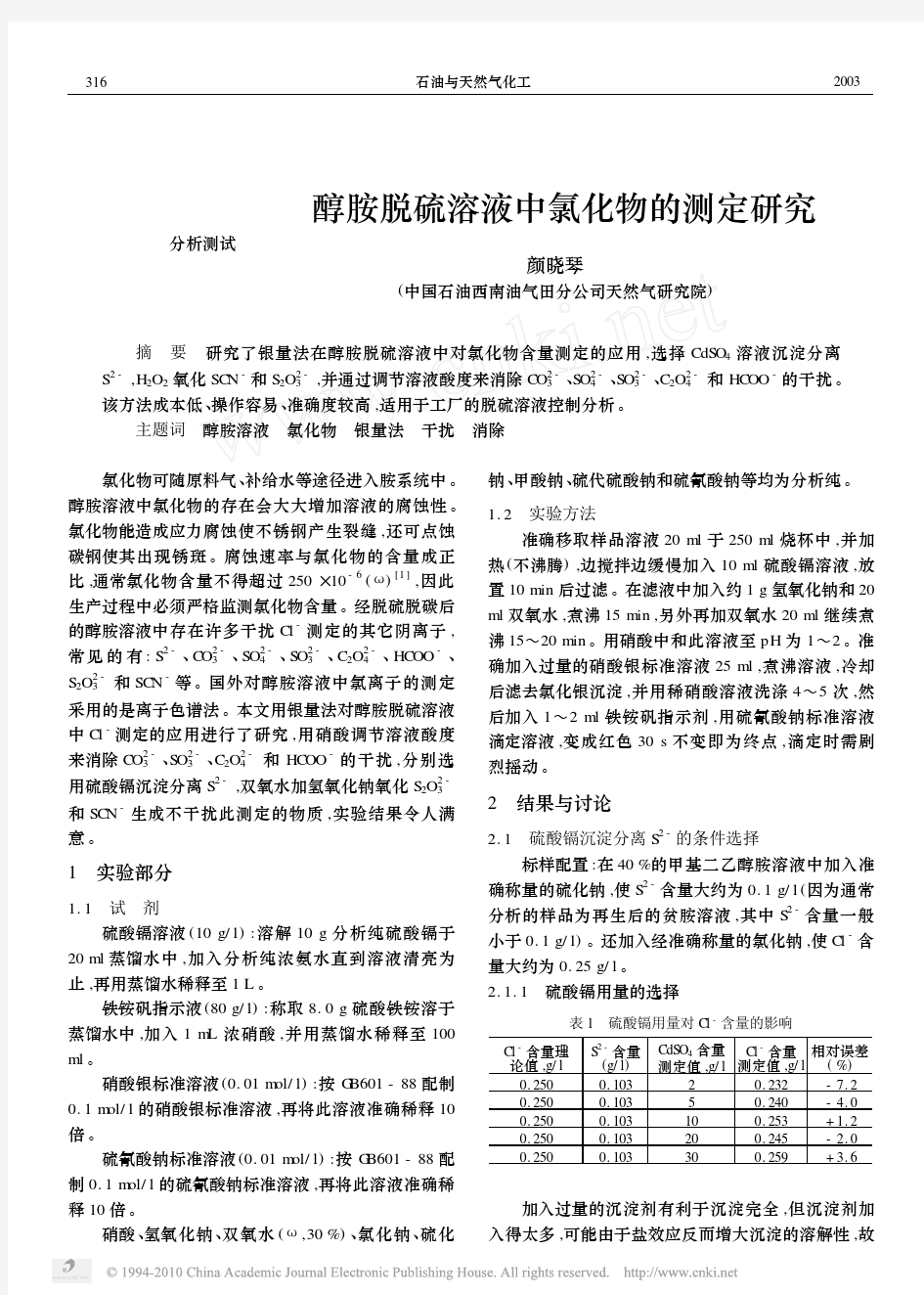

2.1.1 硫酸镉用量的选择

表1 硫酸镉用量对Cl-含量的影响

Cl-含量理

论值,g/l

S2-含量

(g/l)

CdS O4含量

测定值,g/l

Cl-含量

测定值,g/l

相对误差

(%)

0.2500.10320.232-7.2

0.2500.10350.240-4.0

0.2500.103100.253+1.2

0.2500.103200.245-2.0

0.2500.103300.259+3.6

加入过量的沉淀剂有利于沉淀完全,但沉淀剂加入得太多,可能由于盐效应反而增大沉淀的溶解性,故

613石油与天然气化工 2003

应选择合适的沉淀剂用量。取上述标样20ml,加入不同量的硫酸镉溶液,按实验方法测定Cl-含量,结果见表1。根据实验结果选择硫酸镉溶液用量为10ml。2.1.2 操作方式的选择

将样品溶液加热(不沸腾),边搅拌边缓慢加入10 ml硫酸镉溶液,放置10min后过滤,测得Cl-含量为0.253g/l;不加热溶液,将10ml硫酸镉一起倒入样品中,搅拌均匀后放置10min,过滤,测得Cl-含量为0.238g/l。由此可见前一种操作方式可减小测量结果的误差,这可能是因为硫化镉是非晶形沉淀,极易吸附杂质,如Cl-。前一种操作方式可减小溶液的过饱和度,从而有利于形成吸附杂质含量较少的大晶体沉淀。

2.1.3 沉淀放置时间的选择

增加沉淀陈化时间有利于形成便于过滤、洗涤并且吸附杂质较少的大晶体。加入硫酸镉溶液并将沉淀放置不同时间后过滤,测得Cl-含量,结果如表2。

表2 硫化镉陈化时间对Cl-含量测定的影响

Cl-含量理论值

(g/l)S2-含量

(g/l)

沉淀放置时间

(min)

Cl-含量

测定值,g/l

相对误差

(%)

0.2500.10310.228-8.8

0.2500.10350.236-5.6

0.2500.103100.249-0.4

0.2500.103200.246-1.6

0.2500.103400.238-4.8

根据以上实验结果,选择沉淀时间为10min。

2.2 H2O2加NaOH氧化S2O2-3和SC N-的条件选择

双氧水加氢氧化钠氧化SC N-生成S O2-4,其反应方程式如下:

SC N-+4H2O2+3OH-=S O2-4+C O2-3+NH3↑+4H2O 在碱性条件下,双氧水将S2O2-3氧化为S O2-4、S02-3的混合物。双氧水加氢氧化钠氧化S2O2-3和SC N-的反应进行得较缓慢。实验中,我们发现加大氢氧化钠用量对提高反应速率不起作用,而煮沸溶液和将双氧水过量有助于加快反应。煮沸过程中有相当一部分双氧水分解成氧气“跑掉”,因此需加大双氧水用量。测定标样(含Cl-0.252g/l、S2O2-310.12g/l、SC N-10.90g/l),当分别加入氢氧化钠2.54g、双氧水10ml 并煮沸30min,冷却,用硝酸酸化溶液至pH为1~2后,加入硝酸银溶液时有黑色沉淀生成(硫代硫酸银不稳定,很快分解成黑色的硫化银);将双氧水用量提高至40ml,分两次加入,每次各煮沸15min,氢氧化钠只加入1g左右,同样冷却并酸化溶液后,再加入硝酸银时无黑色沉淀生成,并测得Cl-含量为0.255g/l。

2.3 溶液酸度的选择

标样配制:在40%甲基二乙醇胺中,加入S O2-4、S O2-3、C O2-3、C2O2-4、HC OO-以及Cl-的钠盐,所配得标样中含S O2-3 1.09g/l、C O2-30.80g/l、C2O2-4 1.33g/l以及HC OO-0.91g/l。用硝酸调节溶液pH在不同范围内,按实验方法测定Cl-含量,结果如表3。

表3 溶液酸度对Cl-含量测定的影响

pH值

项目4~54~53~43~41~21~2

Cl-含量理论值,g/l0.2030.2030.2030.2030.2030.203 Cl-含量测定值,g/l0.2320.2270.2140.1880.2090.195相对误差,%+14.3+11.8+5.4-7.4+3.0-3.9

表3表明,当溶液pH为1~2时S O2-3、C O2-3、HC OO-和C2O2-4不会干扰Cl-含量的测定,故选用pH 在1~2为最佳酸度范围。

2.4 方法准确度和精密度

在40%的甲基二乙醇胺溶液中加入准确称量的待测阴离子和干扰阴离子的钠盐,实际配得标样含S2-0.14g/l、SC N-5.47g/l、S2O2-3 6.65g/l、S O2-3 1.09g/ l、C2O2-4 1.13g/l、HC OO-0.77g/l以及C O2-30.80g/l,标样测定结果如表4。

表4 准确度与精密度的考察结果

Cl-含量理

论值,g/l

Cl-含量测定值,g/l

12345平均值

相对误

差,%

相对标准

偏差,%

0.2550.2420.2450.2530.2490.2510.248+2.7 1.8

0.0500.0520.0340.0400.0330.0370.039-22.019.7

本方法的准确度随Cl-含量的降低而变差:当Cl-含量≥0.25g/l时,测定结果的相对误差在±5%以内;Cl-含量为0.02~0.25g/l时,测定结果的相对误差在±30%以内;Cl-含量<0.02g/l时,本方法已不再适用,但Cl-含量<0.02g/l时对设备的腐蚀可以忽略,所以本方法的准确度和精密度能满足工厂溶液控制分析的要求。

3 结 论

本方法用实验室简单的设备即可建立起来,成本低,容易操作,具有较高的准确度与精密度,适用于工厂的脱硫溶液控制分析。

参考文献

1 R ooney P C,.Bacon T R and Dupart M S.E ffect of Heat S table Salts on M DE A S olution C orrosivity.Hydrocarbon Processing,1996(3):95~101

作者简介

颜晓琴:女,27岁,1998年毕业于四川大学。助理工程师。从事气体净化领域的研究工作。

收稿日期:2003-03-21;收修改稿:2003-05-28;编辑:杨 兰

713

第32卷 第5期 醇胺脱硫溶液中氯化物的测定研究

SERIES PR OFI LE CONTR OL AGENT

Zhang G uiyi1,Fu Y uguo2,et al(1.Shengli Oil Recovery Plant,2.T ianjin Huafu Oilfield Chemical Ltd.C om pany). CHEMIC AL ENGIN EERING OF OI L&G AS,VO L.32,NO. 5,pp308~311,2003(ISSN1007-3426,IN CHIN ES E) ABSTRACT:This paper relates the research of the series of HT-600profile control agent,including their properties and principle of profile control and driving.The profile control technology based on the series of HT-600 has been discussed indoor.And it summarizes the applica2 tion effect in field.

SUBJECT HEADING S:new series of pre gelled particle HT-600,profile control,fluid changed agent,pro2 file control and driving

STATUS AN D ANA LYSIS OF CORR OSION AN D CORR OSION PR OTECTION FOR THE TUBING S IN GAS WE LLS

Dai Haiqian1,Wang Y ukang1,D ong X iangrong2,et al (1.PetroChina Design G roup C o.,S outhwest Branch,2. Sichuan N orthwest G as Production Division).CHEMIC AL ENGIN EERING OF OI L&G AS,VO L.32,NO.5,pp312~315,2003(ISSN1007-3426,IN CHIN ES E)

ABSTRACT:With the exploratory development of petroleum and natural gas industry,m ore and m ore oil and gas fields in which there are multicorrosive mediums such as hydrogen sulfide,carbon dioxide,chloride ion have been found.The corrosion problems have been paid m ore atten2 tion.The reas ons of corrosion are difficult to analyze under the environment.T o this day,the corrosion theory about tub2 ing is not a final conclusion because of the intricate environ2 ment.The corrosion law about tubing under the environment should be researched on the base of detection of tubing cor2 rosion in eight gas wells and simulation tests.And we hope the research should be used in the oil and gas production.

SUBJECT HEADING S:gas well,tubing,corrosion, inhibitor

DETER MINATION REASEARCH OF THE CH LO2 RI DE CONTENT IN A L KAN OLAMINE DESU LFUR2 IZATION SOL UTION

Y an X iaoqin(RI NG T,PetroChina S outhwest Oil&G as2 field C om pany).CHEMIC AL ENGIN EERING OF OI L& G AS,VO L.32,NO.5,pp316~317,2003(ISSN1007-3426,IN CHIN ES E)

ABSTRACT:The paper studies the application of ar2 gentometry in the chloride content determination in alka2 nolamine desulfurization s olution.Choosing cadmium sulfate s olution to precipitate and separate S2-,hydrogen peroxide s olution to oxidize SC N-and S2O223,and eliminated the in2 terference of C O2-3,S O2-3,C2O2-4,and HC OO-by condi2 tioning the s olution acidity.The cost of the method is low,operation is easy,accuracy is com paratively g ood,and the method is applied to s olution control analysis in factory.

SUBJECT HEADING S:alkanolamine s olution,chlo2 ride,argentometry,interference,elimination

THE DETER MINATION OF TRACE SU LFUR COM2 POUN DS IN LPG

Wei X inming1,Zhu Jianhua1,Li G uoliang2,et al(1.

C ollege of Chemical Engineering,University of Petroleum, Beijing, 2.Jinan Petrochemical Branch C om pany, SI NOPEC,Shandong).CHEMIC AL ENGIN EERING OF OI L &G AS,VO L.32,NO.5,pp318~320,2003(ISSN1007-3426,IN CHIN ES E)

ABSTRACT:An determination method for trace sulfur com pounds in LPG has been developed by means of G C-PFPD with the G aspro capillary https://www.wendangku.net/doc/ff10679586.html,ing this method there are nine sulfur com pounds in LPG have been detected. They are respectively carbonyl sulfide(C OS),hydrogen sul2 fide(H2S),methyl mercaptan(CH3SH),ethyl mercaptan (CH3CH2SH),dimethyl sulfide(CH3SCH3),propyl mer2 captan(CH3CH2CH2SH),dimethyl disulfide(CH3-S-S-CH3),methyl ethyl disulfide(CH3-S-S-CH2CH3)and diethyl disulfide(CH3CH2-S-S-CH2CH3).C om pared with the gas chromatography-atomic emission detector(G C -AE D)and oxidized-microcoulometric analytical method, this method is an easy,accurate and effective one for deter2 mining the m orphology of sulfur com pounds and measuring the concentration of trace sulfur com pounds in LPG or other gases.

SUBJECT HEADING S:capillary gas chromatogra2 phy,pulsed flame photometric detector,sulfur com pounds, LPG

RESEARCH ON THE SOLI DIFICATION OF ACI DU2 LATE D WASTEWATER

Liu Y ucheng,Du G uoy ong(S outhwest Petroleum Insti2 tute).CHEMIC AL ENGIN EERING OF OI L&G AS,VO L. 32,NO.5,pp321~323,2003(ISSN1007-3426,IN CHI2 N ES E)

ABSTRACT:The s olidification treatment has been re2 searched because of the difficulty in rem oving C OD in the acidulated wastewater and the effective formulations are ob2 tained.The formulation of s olidification based on cement consists of35%cement,10%lime and20%pulverized coal ash(percentage by mass).The formulation of s olidification based on lime consists of35%lime,15%cement and10% pulverized coal ash(percentage by mass).The results show that the products of s olidification are stable and the concen2 tration of C OD and Cr6+in the leachate can meet the nation2 al standard.

SUBJECT HEADING S:acidulated wastewater,s olid2 ification treatment

4 CHEMIC AL ENGIN EERING OF OI L&G AS Oct.2003,Vol.32,No.5

MDEA天然气脱硫工艺流程

《仪陇天然气脱硫》项目书 目录 1总论 (3) 1.1项目名称、建设单位、企业性质 (3) 1.2编制依据 (3) 1.3项目背景和项目建设的必要性 (3) 1、4设计范围 (5) 1、5编制原则 (5) 1.6遵循的主要标准、规范 (8) 1.7 工艺路线 (8) 2 基础数据 (8) 2.1原料气和产品 (8) 2.2 建设规模 (9) 2.3 工艺流程简介 (9) 2.3.1醇胺法脱硫原则工艺流程: (9) 2.3.2直流法硫磺回收工艺流程: (10) 3 脱硫装置 (11) 3.1 脱硫工艺方法选择 (11) 3.1.1 脱硫的方法 (11) 3.1.2醇胺法脱硫的基本原理 (12) 3.2 常用醇胺溶液性能比较 (13) 3.1.2.1几种方法性质比较 (14) 3.2醇胺法脱硫的基本原理 (17) 3.3主要工艺设备 (18) 3.3.1主要设备作用 (18) 3.3.2运行参数 (19) 3.3.3操作要点 (20) 3.4乙醇胺降解产物的生成及其回收 (21) 3.5脱硫的开、停车及正常操作 (22) 3.5.1乙醇胺溶液脱硫的开车 (22) 3.5.2保证乙醇胺溶液脱硫的正常操作 (22) 3.6胺法的一般操作问题 (23) 3.6.1胺法存在的一般操作问题 (23) 3.6.2操作要点 (24) 3.7选择性脱硫工艺的发展 (25) 4 节能 (25) 4.1装置能耗 (25) 装置中主要的能量消耗是在闪蒸罐、换热器和再生塔。 (25)

4.2节能措施 (25) 5 环境保护 (26) 5.1建设地区的环境现状 (26) 5.2、主要污染源和污染物 (26) 5.3、污染控制 (26) 6 物料衡算与热量衡算 (28) 6.1天然气的处理量 (28) 7.天然气脱硫工艺主要设备的计算 (33) 7.1MDEA吸收塔的工艺设计 (33) 7.1.1选型 (33) 7.1.2塔板数 (33) 7.1.3塔径 (34) 7.1.4堰及降液管 (36) 7.1.5浮阀计算 (37) 7.1.6 塔板压降 (37) 7.1.7塔附件设计 (39) 7.1.8塔体总高度的设计 (40) 7.2解吸塔 (41) 7.2.1 计算依据 (41) 7.2.2塔板数的确定 (41) 7.2.3解吸塔的工艺条件及有关物性的计算 (42) 7.2.4解吸塔的塔体工艺尺寸计算 (43) 8参数校核 (44) 8.1浮阀塔的流体力学校核 (44) 8.1.1溢流液泛的校核 (44) 8.1.2液泛校核 (44) 8.1.3液沫夹带校核 (45) 8.2塔板负荷性能计算 (45) 8.2.1漏液线(气相负荷下限线) (45) 8.2.2 过量雾沫夹带线 (45) 8.2.3 液相负荷下限 (46) 8.2.4 液相负荷上限 (46) 8.2.5 液泛线 (46) 9 附属设备及主要附件的选型和计算 (47) 10.心得体会 (49) 11.参考文献 (50)

HPF脱硫工艺流程图

粗焦炉煤气脱硫工艺有干法和湿法脱硫两大类。干法脱硫多用于精脱硫,对无机硫和有机硫都有较高的净化度。不同的干法脱硫剂,在不同的温区工作,由此可划分低温(常温和低于100 ℃) 、中温(100 ℃~400 ℃) 和高温(> 400 ℃)脱硫剂。 干法脱硫由于脱硫催化剂硫容小,设备庞大,一般用于小规模的煤气厂脱硫或用于湿法脱硫后的精脱硫。 湿法脱硫又分为“湿式氧化法”和“胺法”。湿式氧化法是溶液吸收H2S后,将H2S直接转化为单质硫,分离后溶液循环使用。目前我国已经建成(包括引进)采用的具有代表性的湿式氧化脱硫工艺主要有TH法、FRC法、ADA法和HPF法。胺法是将吸收的H2S 经再生系统释放出来送到克劳斯装置,再转化为单质硫,溶液循环使用,主要有索尔菲班法、单乙醇胺法、AS法和氨硫联合洗涤法。湿法脱硫多用于合成氨原料气、焦炉气、天然气中大量硫化物的脱除。当煤气量标准状态下大于3000m3/h 时,主要采用湿法脱硫。 HPF法脱硫工艺流程: 来自煤气鼓风机后的煤气首先进入预冷塔,与塔顶喷洒的循环冷却液逆向接触,被冷却至25℃~30℃;循环冷却液从塔下部用泵抽出送至循环液冷却器,用低温水冷却至2 3℃~28℃后进入塔顶循环喷洒。来自冷凝工段的部分剩余氨水进行补充更新循环液。多余的循环液返回冷凝工段。

预冷塔后煤气并联进入脱硫塔A、脱硫塔B,与塔顶喷淋下来的脱硫液逆流接触,以吸收煤气中的硫化氢(同时吸收煤气中的氨,以补充脱硫液中的碱源)。脱硫后煤气进入下道工序进行脱氨脱苯。 脱硫基本反应如下: H2S+NH4OH→NH4HS+H2O 2NH4OH+H2S→(NH4)2S+2H2O NH4OH+HCN→NH4CN+H2O NH4OH+CO2→NH4HCO3 NH4OH+NH4HCO3→(NH4)2CO3+ H2O 吸收了H2S、HCN的脱硫液从脱硫塔A、B下部自流至反应槽,然后用脱硫液循环泵抽送进入再生塔再生。来自空压机站压缩空气与脱硫富液由再生塔下部并流进入再生塔A、B,对脱硫液进行氧化再生,再生后的溶液从塔顶经液位调节器自流回脱硫塔循环使用。 再生塔内的基本反应如下: NH4HS+1/2O2→NH4OH+S (NH4)2S+1/2O2+ H2O→ 2NH4OH+S (NH4)2Sx+1/2O2+ H2O→2NH4OH+Sx 除上述反应外,还进行以下副反应: 2NH4HS+2O2→(NH4)2S2O3+ H2O 2(NH4)2S2O3+O2→2(NH4)2SO4+2S 从再生塔A、B顶部浮选出的硫泡沫,自流入硫泡沫槽,在此经搅拌,沉降分离,排出清液返回反应槽,硫泡沫经泡

醇胺法脱硫脱碳工艺技术及应用.doc

醇胺法脱硫脱碳工艺技术及应用 醇胺法和砜胺法的典型工艺流程和设备是相同的。 (一) 工艺流程醇胺法脱硫脱碳的典型工艺流程见图2-2。由图可知,该流程由吸收、闪蒸、换热和再生(汽提)四部分组成。其中,吸收部分是将原料气中的酸性组分脱除至规定指标或要求;闪蒸部分是将富液(即吸收了酸性组分后的溶液)在吸收酸性组分时所吸收的一部分烃类通过闪蒸除去;换热是回收离开再生塔的贫液热量;再生是将富液中吸收的酸性组分解吸出来成为贫液循环使用。图2-2中,原料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,与由塔顶自上而下流动的醇胺溶液逆流接触,吸收其中的酸性组分。离开吸收塔顶部的是含饱和水的湿净化气,经出口分离器除去携带的溶液液滴后出装置。通常,都要将此湿净化气脱水后再作为商品气或管输,或去下游的NGL回收装置或LNG生产装置。由吸收塔底部流出的富液降压后进入闪蒸罐,以脱除被醇胺溶液吸收的烃类。然后,富液再经过滤器进贫富液换热器,利用热贫液将其加热后进入在低压下操作的再生塔上部,使一部分酸性组分在再生塔顶部塔板上从富液中闪蒸出来。随着溶液自上而下流至底部,溶液中剩余的酸性组分就会被在重沸器中加热汽化的气体(主要是水蒸气)进一步汽提出来。因此,离开再生塔的是贫液,只含少量未汽提出来的残余酸性气体。此热贫液经贫富液换热器、溶液冷却器冷却和贫液泵增压,温度降至比塔内气体烃露点高5~6℃以上,然

后进入吸收塔循环使用。有时,贫液在换热与增压后也经过一个过滤器。从富液中汽提出来的酸性组分和水蒸气离开再生塔顶,经冷凝器冷却与冷凝后,冷凝水作为回流返回再生塔顶部。由回流罐分出的酸气根据其组成和流量,或去硫磺回收装置,或压缩后回注地层以提高原油采收率,或经处理后去火炬等。在图2-2所示的典型流程基础上,还可根据需要衍生出一些其他流程,例如分流流程(见图2-3)。在图2-3中,由再生塔中部引出一部分半贫液(已在塔内汽提出绝大部分酸性组分但尚未在重沸器内进一步汽提的溶液)送至吸收塔的中部,而经过重沸器汽提后的贫液仍送至吸收塔的顶部。此流程虽然增加了一些设备与投资,但对酸性组分含量高的天然气脱硫脱碳装置却可显著降低能耗。图2-4是BASF公司采用活化MDEA(aMDEA)溶液的分流法脱碳工艺流程。该流程中活化MDEA溶液分为两股在不同位置进入吸收塔,即半贫液进入塔的中部,而贫液则进入塔的顶部。从低压闪蒸罐底部流出的是未完全汽提好的半贫液,将其送到酸性组分浓度较高的吸收塔中部;而从再生塔底部流出的贫液则进入吸收塔的顶部,与酸性组分浓度很低的气流接触,使湿净化气中的酸性组分含量降低至所要求之值。离开吸收塔的富液先适当降压闪蒸,再在更低压力下闪蒸,然后去再生塔内进行汽提,离开低压闪蒸罐顶部的气体即为所脱除的酸气。此流程的特点是装置处理量可提高,再生能耗较少,主要用于天然气及合成气脱碳。 (二) 主要设备 1. 高压吸收系统高压吸收系统由原料

醇胺法脱硫脱碳工艺技术及应用(最新版)

醇胺法脱硫脱碳工艺技术及应 用(最新版) Safety management is an important part of enterprise production management. The object is the state management and control of all people, objects and environments in production. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0625

醇胺法脱硫脱碳工艺技术及应用(最新版) 醇胺法和砜胺法的典型工艺流程和设备是相同的。 (一)工艺流程 醇胺法脱硫脱碳的典型工艺流程见图2-2。由图可知,该流程由吸收、闪蒸、换热和再生(汽提)四部分组成。其中,吸收部分是将原料气中的酸性组分脱除至规定指标或要求;闪蒸部分是将富液(即吸收了酸性组分后的溶液)在吸收酸性组分时所吸收的一部分烃类 通过闪蒸除去;换热是回收离开再生塔的贫液热量;再生是将富液中吸收的酸性组分解吸出来成为贫液循环使用。 图2-2中,原料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,与由塔顶自上而下流动的醇胺溶液逆流接触,吸收其中的酸性组分。离开吸收塔顶部的是含饱和水的湿净化气,

经出口分离器除去携带的溶液液滴后出装置。通常,都要将此湿净化气脱水后再作为商品气或管输,或去下游的NGL回收装置或LNG 生产装置。 由吸收塔底部流出的富液降压后进入闪蒸罐,以脱除被醇胺溶液吸收的烃类。然后,富液再经过滤器进贫富液换热器,利用热贫液将其加热后进入在低压下操作的再生塔上部,使一部分酸性组分在再生塔顶部塔板上从富液中闪蒸出来。随着溶液自上而下流至底部,溶液中剩余的酸性组分就会被在重沸器中加热汽化的气体(主要是水蒸气)进一步汽提出来。因此,离开再生塔的是贫液,只含少量未汽提出来的残余酸性气体。此热贫液经贫富液换热器、溶液冷却器冷却和贫液泵增压,温度降至比塔内气体烃露点高5~6℃以上,然后进入吸收塔循环使用。有时,贫液在换热与增压后也经过一个过滤器。 从富液中汽提出来的酸性组分和水蒸气离开再生塔顶,经冷凝器冷却与冷凝后,冷凝水作为回流返回再生塔顶部。由回流罐分出的酸气根据其组成和流量,或去硫磺回收装置,或压缩后回注地层

合成氨精脱硫工艺介绍

氨气合成工艺流程图新乡中科化工合成氨工艺 煤…… 造气…… 净化除尘……静电除尘…… 脱硫……合成甲醇(CO+2H 2-----CH 3 OH △H1 =651kj/mol 吸热) CO置换……

脱碳…… 精制气体……制取氨气……

气体循环……气体回收 1)予脱塔 原料气进入工段经过预脱塔先进行初脱硫。 2)预热塔 用蒸汽加热到40-80℃,为接下来的水解塔工段进行做准备。 3)水解塔 使用水解催化剂,脱出无机硫。在温度为320~350℃、压力为1.3~1.5MPa的条件下,在钴钼脱硫剂的作用下进行有机硫加氢转化反应及氧化锌吸收生成H2S ZnS,排入地沟。 4)水冷器 水冷器是为使水冷却到常温,方便后一阶段的精脱硫。 5)精脱塔 这个工段脱出的是有机硫,把最后残余的硫进行精脱,减少氨气中硫的含量。 经过这5个工段后,硫的含量小于0.06×10-6,甲醇催化剂寿命大大延长, 减少更换甲醇催化剂,生产时间和能力大幅度提高。 用到的设备有预脱塔、预热器、水解塔、水冷器、精脱塔。 合成氨 氨氨(Ammonia,旧称阿莫尼亚)是重要的无机化工产品之一,在国民经济中占有重要地位。农业上使用的氮肥,除氨水外,诸如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥都是以氨为原料生产的。合成氨是大宗化工产品之一,世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。 合成氨指由氮和氢在高温高压和催化剂存在下直接合成的氨。别名氨气,分子式为NH3,英文名:synthetic ammonia。世界上的氨除少量从焦炉气中回收外,绝大部分是合成的氨。 合成氨主要用于制造氮肥和复合肥料。氨作为工业原料和氨化饲料,用量约占世界产量的12%。硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡

醇胺法脱硫工艺流程图

1.醇胺法脱硫工艺流程图。 (一) 工艺流程 醇胺法脱硫脱碳的典型工艺流程见图2-2。由图可知,该流程由吸收、闪蒸、换热和再生(汽提)四部分组成。其中,吸收部分是 将原料气中的酸性组分脱除至规定指标或要求;闪蒸部分是将富液 (即吸收了酸性组分后的溶液)在吸收酸性组分时所吸收的一部分烃 类通过闪蒸除去;换热是回收离开再生塔的贫液热量;再生是将富液 中吸收的酸性组分解吸出来成为贫液循环使用。 图2-2中,原料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,与由塔顶自上而下流动的醇胺溶液逆流接 触,吸收其中的酸性组分。离开吸收塔顶部的是含饱和水的湿净化气, 经出口分离器除去携带的溶液液滴后出装置。通常,都要将此湿净化 气脱水后再作为商品气或管输,或去下游的NGL回收装置或LNG生产 装置。 由吸收塔底部流出的富液降压后进入闪蒸罐,以脱除被醇胺溶液吸收的烃类。然后,富液再经过滤器进贫富液换热器,利用热贫 液将其加热后进入在低压下操作的再生塔上部,使一部分酸性组分在 再生塔顶部塔板上从富液中闪蒸出来。随着溶液自上而下流至底部, 溶液中剩余的酸性组分就会被在重沸器中加热汽化的气体(主要是水 蒸气)进一步汽提出来。因此,离开再生塔的是贫液,只含少量未汽 提出来的残余酸性气体。此热贫液经贫富液换热器、溶液冷却器冷却 和贫液泵增压,温度降至比塔内气体烃露点高5~6℃以上,然后进 入吸收塔循环使用。有时,贫液在换热与增压后也经过一个过滤器。 从富液中汽提出来的酸性组分和水蒸气离开再生塔顶,经冷凝器冷却与冷凝后,冷凝水作为回流返回再生塔顶部。由回流罐分出 的酸气根据其组成和流量,或去硫磺回收装置,或压缩后回注地层以 提高原油采收率,或经处理后去火炬等 2.甘醇法吸收脱水工艺流程 1. 工艺流程 图3-5为典型的三甘醇脱水装置工艺流程。该装置由高压吸收系统和低压再生系统两部分组成。通常将再生后提浓的甘醇溶液称为贫甘醇,吸收气体中水蒸 气后浓度降低的甘醇溶液称为富甘醇。

中石化集团公司标准08版《醇胺类脱硫剂技术要求》

I CS 71.100.40 G71 Q/SH 中国石油化工集团公司企业标准 Q/SH 0210—2008 醇胺类脱硫剂技术要求 发布2008-11-01实施 2008-08-29

前言 本标准的附录A和附录B为规范性附录。 本标准由中国石油化工股份有限公司科技开发部提出并归口。 本标准由中国石油化工股份有限公司石油化工科学研究院起草。本标准主要起草人:吴明清、李涛、潘光成。 本标准为首次发布。

Q/SH 0210—2008 醇胺类脱硫剂技术要求 1 范围 本标准规定了以有机醇胺为主要成分制成的醇胺类脱硫剂的要求、试验方法、检验规则、标志、包 装、运输、贮存和安全。 本标准所属产品适用于脱除液化石油气、炼厂气或天然气中的硫化氢。 本标准适用于醇胺类脱硫剂的准入、采购、质量监督检验、入库验收和性能评价。 2 规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改 单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使 用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 3535 石油产品倾点测定法 GB/T 4472 化工产品密度、相对密度测定通则 GB/T 4756 石油液体手工取样法 GB/T 6324.1 有机化工产品试验方法第1部分:液体有机化工产品水混溶性试验 SH 0164 石油产品包装、贮运及交货验收规则 3 要求和试验方法 醇胺类脱硫剂的技术要求和试验方法应符合表1的规定。 表1 醇胺类脱硫剂的技术要求和试验方法 项 目质量指标试验方法外观无色至浅黄色清澈透明液体目测 密度(20℃)/(kg/m3) 1030~1050 GB/T 4472 3535 倾点/℃不高于-30 GBT 水溶性与水任意比例互溶GB/T 6324.1 光谱特征不少于 3350(±50),1460(±5),1080(±5),1035(±5), 附录A 880(±5)cm-1 IR吸收峰 95 附录B 有效组分含量(MDEA)/%(质量分数) 不小于 4 检验规则 4.1 检验项目 本产品的检验项目包括表1中规定的所有项目。 4.2 组批规则 以每次进货量为一批,按批次进行检验。 4.3 取样 1

天然气脱硫脱碳方法-醇胺法(新版)

( 安全管理 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 天然气脱硫脱碳方法-醇胺法 (新版) Safety management is an important part of production management. Safety and production are in the implementation process

天然气脱硫脱碳方法-醇胺法(新版) 醇胺法是目前最常用的天然气脱硫脱碳方法。据统计,20世纪90年代美国采用化学溶剂法的脱硫脱碳装置处理量约占总处理量的72%,其中又绝大多数是采用醇胺法。 20世纪30年代最先采用的醇胺法溶剂是三乙醇胺(TEA)。因其反应能力和稳定性差已不再采用。目前,主要采用的是MEA、DEA、DIPA、DGA和MDEA等溶剂。 醇胺法适用于天然气中酸性组分分压低和要求净化气中酸性组分含量低的场合。由于醇胺法使用的是醇胺水溶液,溶液中含水可使被吸收的重烃降低至最少程度,故非常适用于重烃含量高的天然气脱硫脱碳。MDEA等醇胺溶液还具有在CO2存在下选择性脱除H2S 的能力。 醇胺法的缺点是有些醇胺与COS和CS2的反应是不可逆的,会造成溶剂的化学降解损失,故不宜用于COS和CS2含量高的天然气

脱硫脱碳。醇胺还具有腐蚀性,与天然气中的H2S和CO2等会引起设备腐蚀。此外,醇胺作为脱硫脱碳溶剂,其富液(即吸收了天然气中酸性组分后的溶液)在再生时需要加热,不仅能耗较高,而且在高温下再生时也会发生热降解,所以损耗较大。 云博创意设计 MzYunBo Creative Design Co., Ltd.

天然气脱硫工艺介绍

天然气脱硫工艺介绍 (1)工程中常用的天然气脱硫方法 天然气脱硫的方法有很多种,习惯上把采用溶液或溶剂做脱硫剂的脱硫方法称为湿法脱硫,采用固体做脱硫剂的脱硫方法称为干法脱硫。 一般的湿法脱硫有化学溶剂法(如醇胺法)、物理溶剂法(如Selexol法、Flour法)、化学-物理溶剂法(如砜胺法)和直接转化法(如矶法、铁法)。常见的干法脱硫有膜分离法、分子筛法、不可再生固定床吸附法和低温分离法等。 (2)天然气脱硫方法选用原则 天然气组分、处理量、硫含量、厂站所处自然条件、产品质量要求、运行操作要求等都是天然气脱硫工艺的选择依据。目前,根据国内外工业实践的经验,天然气脱硫脱碳工艺的选择原则可参考以下内容。 ①原料气中含硫量高,处理量大,硫碳比高需要选择性吸收H2S同时脱除相当量的CO2,原料气压力低,净化气H2S要求严格等条件下,可选择醇胺法作为脱酸工艺。 ②原料气中含有超量的有机硫化物需要脱除,宜选用砜胺法。此外,H2S分压高的原料气选用砜胺法时能耗远低于醇胺法。 ③H2S含量较低的原料气中,潜硫量在d?5t/d时可考虑直接转化法,潜硫量低于d的可选用非再生固体脱硫法如固体氧化铁法等。 实践中,往往在选择基本工艺方案之后,根据具体情况进行技术经济比较,最终确定天然气的脱硫脱碳方法。图1和图2分别表示了原料气中酸气分压和出口气质量指标对脱硫方案选择的影响。 图1脱硫方案选择与酸气分压的关系 图2脱硫方案选择与进、出口气质量指标的关系 (3)低含硫量天然气脱硫方案 某项目天然气组分和参数如下: 表1原料气组分表

表2原料气工艺参数表 几种脱硫工艺方案如下: ①干法脱硫固定床吸附法 氧化铁固体脱硫是典型的干法脱硫工艺,处理原料气中的H2S含量一般在lOppm 到1%之间。工艺流程图如图3。 原料气首先进行过滤分离,除去固体杂质和游离水后,进入脱硫装置固体脱硫塔进行吸附脱除气体中含有的H2S,其余塔进行更换脱硫剂工作。脱硫后的净化气经过滤分离,除去化学反应产生的水和气流带出的脱硫剂杂质后输出。 氧化铁固体脱硫工艺所需要的主要设备见表3,常见脱硫装置见图4。 图3氧化铁固体脱硫工艺流程

天然气脱硫脱碳方法——醇胺法参考文本

天然气脱硫脱碳方法——醇胺法参考文本 In The Actual Work Production Management, In Order To Ensure The Smooth Progress Of The Process, And Consider The Relationship Between Each Link, The Specific Requirements Of Each Link To Achieve Risk Control And Planning 某某管理中心 XX年XX月

天然气脱硫脱碳方法——醇胺法参考文 本 使用指引:此安全管理资料应用在实际工作生产管理中为了保障过程顺利推进,同时考虑各个环节之间的关系,每个环节实现的具体要求而进行的风险控制与规划,并将危害降低到最小,文档经过下载可进行自定义修改,请根据实际需求进行调整与使用。 醇胺法是目前最常用的天然气脱硫脱碳方法。据统 计,20世纪90年代美国采用化学溶剂法的脱硫脱碳装置 处理量约占总处理量的72%,其中又绝大多数是采用醇胺 法。 20世纪30年代最先采用的醇胺法溶剂是三乙醇胺 (TEA)。因其反应能力和稳定性差已不再采用。目前,主要 采用的是MEA、DEA、DIPA、DGA和MDEA等溶剂。 醇胺法适用于天然气中酸性组分分压低和要求净化气 中酸性组分含量低的场合。由于醇胺法使用的是醇胺水溶 液,溶液中含水可使被吸收的重烃降低至最少程度,故非 常适用于重烃含量高的天然气脱硫脱碳。MDEA等醇胺溶

液还具有在CO2存在下选择性脱除H2S的能力。 醇胺法的缺点是有些醇胺与COS和CS2的反应是不可逆的,会造成溶剂的化学降解损失,故不宜用于COS和CS2含量高的天然气脱硫脱碳。醇胺还具有腐蚀性,与天然气中的H2S和CO2等会引起设备腐蚀。此外,醇胺作为脱硫脱碳溶剂,其富液(即吸收了天然气中酸性组分后的溶液)在再生时需要加热,不仅能耗较高,而且在高温下再生时也会发生热降解,所以损耗较大。 请在此位置输入品牌名/标语/slogan Please Enter The Brand Name / Slogan / Slogan In This Position, Such As Foonsion

天然气脱硫工艺介绍

天然气脱硫工艺介绍公司内部编号:(GOOD-TMMT-MMUT-UUPTY-UUYY-DTTI-

天然气脱硫工艺介绍 (1)工程中常用的天然气脱硫方法 天然气脱硫的方法有很多种,习惯上把采用溶液或溶剂做脱硫剂的脱硫方法称为湿法脱硫,采用固体做脱硫剂的脱硫方法称为干法脱硫。 一般的湿法脱硫有化学溶剂法(如醇胺法)、物理溶剂法(如Selexol法、Flour法)、化学-物理溶剂法(如砜胺法)和直接转化法(如矾法、铁法)。常见的干法脱硫有膜分离法、分子筛法、不可再生固定床吸附法和低温分离法等。(2)天然气脱硫方法选用原则 天然气组分、处理量、硫含量、厂站所处自然条件、产品质量要求、运行操作要求等都是天然气脱硫工艺的选择依据。目前,根据国内外工业实践的经验,天然气脱硫脱碳工艺的选择原则可参考以下内容。 ①原料气中含硫量高,处理量大,硫碳比高需要选择性吸收H 2 S同时脱除相 当量的CO 2,原料气压力低,净化气H 2 S要求严格等条件下,可选择醇胺法作为脱 酸工艺。 ②原料气中含有超量的有机硫化物需要脱除,宜选用砜胺法。此外,H 2 S分压高的原料气选用砜胺法时能耗远低于醇胺法。 ③ H 2 S含量较低的原料气中,潜硫量在d~5t/d时可考虑直接转化法,潜硫量低于d的可选用非再生固体脱硫法如固体氧化铁法等。 实践中,往往在选择基本工艺方案之后,根据具体情况进行技术经济比较,最终确定天然气的脱硫脱碳方法。图1 和图2 分别表示了原料气中酸气分压和出口气质量指标对脱硫方案选择的影响。

图1 脱硫方案选择与酸气分压的关系 图2 脱硫方案选择与进、出口气质量指标的关系(3)低含硫量天然气脱硫方案 某项目天然气组分和参数如下: 表1 原料气组分表 表2 原料气工艺参数表

813醇胺脱硫工艺

醇ch ún 胺àn 脱t u ō硫l i ú工g ōng 艺y ì Alcohol amine desulfurization process 释文 天然气脱酸性气工艺。 原理:醇胺法脱硫是一种典型的吸收反应工艺流程[1], 选择对硫化氢有强吸收能力, 并且化学反应速度较快的醇胺弱碱性的水溶液作为吸收剂。其化学公式原理是在醇胺分子结构内有一个胺基和至少一个羟基,胺基使水溶液呈碱性,进对酸性组分的吸收。其与酸性天然气的主要化学反应均为化学可逆反应,低温下,胺溶液吸 H 2S 和 CO 2酸气,成胺盐并释放热能;在较高温下,液内的胺盐分解,出酸气,溶液得到再生。 常用吸收剂:各种醇胺溶液是化学吸收法中使用最广泛的吸收剂,胺类酸性天然气脱硫工艺中最常用的吸收剂有: 一乙醇胺(MEA)、二乙醇胺(DEA )、甲基二乙醇胺(MDEA )、二异丙醇胺(DIPA )以及二甘醇胺(DGA )等。主要通过酸碱反应以吸收酸气,温吐出酸气。 醇胺法脱硫脱碳的典型工艺流程主要由吸收、闪蒸、换热和汽提四部分组成。其中,吸收部分是将原料气中的酸性组分脱除至所需指标或要求;闪蒸部分是通过闪蒸将吸收了酸性组分后的溶液在吸收酸性组分时所吸收的一部分烃类除去;换热是回收离 开再生塔的贫液热量;再生是将富液中吸收的酸性组分解吸出来转为贫液循环使用。 工艺流程中,料气经进口分离器除去游离液体和携带的固体杂质后进入吸收塔底部,由塔顶自上而下流动的醇胺溶液逆流接触,收其中的酸性组分。离开吸收塔顶部的是含饱和水的湿净化气,出口分离器除去携带的溶液液滴后出装置。通常,都要将此湿净化气脱水后再作为商品气或管输,去下游的NGL 回收装置或LNG 生产装置。由吸收塔底部流出的富液降压经过后进入闪蒸罐,醇胺溶液吸收的烃类被脱除。然后,液经过滤器进入贫富液换热器,利用热贫液使其加热后进入在低压下控制的再生塔上部,一部分酸性成分在再生塔顶部塔板上从富液中闪蒸出来。随着溶液自上而下流至底部,液中剩余的酸性组分就会被在重沸器中加热汽化的气体, 主要是水蒸气进一步汽提出来。因此,开再生塔的是贫液,含部分未汽提出来的残余酸性气体。此热贫液经贫富液换热器、溶液冷却器冷却和贫液泵增压,度降至比塔内气体烃露点高5~6℃以上,后进入吸收塔循环使用。有时,液在换热与增压后也经过一个过滤器。从富液中汽提出来的水蒸汽和酸性组分离开再生塔顶,过冷凝器冷却及冷凝后,凝水作为回流返回到再

API RP945 避免胺法脱硫装置的开裂

避免胺法脱硫装置的开裂 API推荐性规范 945 第三版,2003年6月 声明 目录 I 范围 2参考文献 2.1 参考出版物 2.2 参考标准和规范 2.3其他标准和规范 2.4 3定义 4 背景 4.1胺处理装置 4.2胺处理装置存在的主要问题 5 建造材料和制造新设备指导 5.1建造材料 5.2制造 6现有设备的检测与维修 6.1概述 6.2检测材料 6.3 应当进行检验的设备和管道 6.4检测方法 6.5设备消缺 6.6无损伤设备的焊后热处理 附录A 开裂机理 附录B设备防腐应当考虑的问题 附录C 有关胺处理装置开裂问题新信息提供的要求 图 胺处理装置的典型流程图 A-1焊缝热影响区的硫化物应力腐蚀开裂 A-2碳钢法兰内表面的氢鼓泡 A-3碳钢的阶梯状氢致开裂(HIC) A-4应力导向氢致开裂 A-5临近焊缝部位的碱应力腐蚀开裂 A-6 MEA装置中管道焊缝的碱应力腐蚀开裂 A-7 DEA装置中的弯头部位的碱应力腐蚀开裂 A-8 DEA环境中的碱穿晶应力腐蚀开裂 1、范围 本推荐性规范主要探讨了胺处理装置的碳钢设备的环境开裂问题。胺处理装置中不锈钢的应力腐蚀开裂不在本规范的范围,尽管胺处理装置中的不锈钢应力腐蚀开裂也有些独立的报道。本推荐性规范目的是用来提出碳钢材料,包括建造、检测和维修,方面的指导,以确保装置安全可靠的运行。本规范中的钢采

用的是ASTM或其他标准规范中与其等效的钢材。焊接是胺处理设备主要的建造和连接方式。关于焊缝和焊肉的定义见3.1 and 3.2。 本文是建立在当前的一些工程实践基础上,并参考了近来的一些工业经验。老的胺处理装置可能不能完全遵照本规范中的要求,这并不意味着这些装置不安全或不可靠。没有两个胺处理装置是完全一样的,对特定设备需要进行的调整取决于其运行条件、检测和维护历史。每一家公司都要对自己装置的安全性和可靠性负责。 2、参考文献 2.1参考出版物 下面是本规范的参考文献。 1. H. W. Schmidt et al., “Stress Corrosion Cracking in Alkaline Solutions”,Corrosion, 1951, Volume 7, No. 9, p. 295. 2. G. L Garwood, “What to Do About Amine Stress Corrosion”, Oil and Gas Journal, July 27, 1953, Volume 52, p. 334. 3. P G. Hughes, “Stress Corrosion Cracking in an MBA Unit”, Proceedings of the 1982 U.K. National Corrosion Conference, Institute of Corrosion Science and Technology, Birmingham, I3ngland, 1982, p. 87. 4. H. l. MeHenry et al., “Failure Analysis of an Amine Absorber Pressure Vessel,” Materials Performance, 1987. Volume 26, No. 8, p. 18. 5. J. Gutzeit and I M. Johnson, “Stress Corrosion Cracking of Carbon Steel Welds in Amine Service”, Materials Performance, 1986, Volume 25, No. 7, p. 18. 6. J. P. Richert et al., “Stress Corrosion Cracking of Carbon Steel in Amine Systems”, Materials Performance, 1988, Volume 27, No. l, p.9. 7. A. J. Bagdasanian et al., “Stress Corrosion Cracking of Carbon Steel in DEA and ADIP Solutions”, Materials Performance, 1991,Volume 30, No. 5, p. 63. 8. R. J. Horvath, Group Committee T-8 Minutes, Sec. 5.l0——Amine Units, Fall Committee WeekI93, September 29, 1993. NACE International. 9. R. N. Parkins and Z. A. Foroulis, “The Stress Corrosion Cracking of Mild Steel in Monoethanolamine Solutions?± (Paper 188), Cor,vsion/87, NACE Tnternational, Houston, 1987. 10. H. U. Schutt, “New Aspects of Stress Corrosion Cracking in Monethanolamine Solutions” (Paper 159), Cormsion/88, NACE International, Houston, 1988. 11. M.S. Cayard, R.D. Kane, L. Kaley and M. Prager, “Research Report on Characterization and Monitoring of Cracking in Wet H2S Service”, API Publication 939, American Petroleum Institute, Washington, D.C., October1994. 12. T.G. Gooch, “Hardness and Stress Corrosion Cracking of Fern tic Steel”, Welding Institute Research Bulletin. 1982, Volume 23, No.8,p. 241. 13. C. S. Carter and M. V. Hyatt, Review of Stress Comasion Cracking in Low Alloy Steels with Yield Strengths Below 1 50 KST,?± Sfr?ˉcw Cortnsion Cracking and Hydrogen Embrittlement of Iron Base Alloys.NACE International, Houston, 1977, p. 524. 2.2 参考标准和规范 下面给出了本推荐性规范直接参考的标准和规范(文中没有标出)。这些标准和规范都会定期更新,发布新版本,在采用本规范时应当参考这些标准规范的最新版本。 API API 510 压力容器检验规程:维护、检验、定级、维修和更换 API 570 管道检验规程:检测、维修、更换和在役管道的定级

天然气脱硫工艺介绍

天然气脱硫工艺介绍 (1)工程中常用的天然气脱硫方法 天然气脱硫的方法有很多种,习惯上把采用溶液或溶剂做脱硫剂的脱硫方法称为湿法脱硫,采用固体做脱硫剂的脱硫方法称为干法脱硫。 一般的湿法脱硫有化学溶剂法(如醇胺法)、物理溶剂法(如Selexol法、Flour 法)、化学-物理溶剂法(如砜胺法)与直接转化法(如矾法、铁法)。常见的干法脱硫有膜分离法、分子筛法、不可再生固定床吸附法与低温分离法等。 (2)天然气脱硫方法选用原则 天然气组分、处理量、硫含量、厂站所处自然条件、产品质量要求、运行操作要求等都就是天然气脱硫工艺的选择依据。目前,根据国内外工业实践的经验,天然气脱硫脱碳工艺的选择原则可参考以下内容。 ①原料气中含硫量高,处理量大,硫碳比高需要选择性吸收H2S同时脱除相当量的CO2,原料气压力低,净化气H2S要求严格等条件下,可选择醇胺法作为脱酸工艺。 ②原料气中含有超量的有机硫化物需要脱除,宜选用砜胺法。此外,H2S分压高的原料气选用砜胺法时能耗远低于醇胺法。 ③H2S含量较低的原料气中,潜硫量在0、2t/d~5t/d时可考虑直接转化法,潜硫量低于0、2t/d的可选用非再生固体脱硫法如固体氧化铁法等。 实践中,往往在选择基本工艺方案之后,根据具体情况进行技术经济比较,最终确定天然气的脱硫脱碳方法。图1 与图2 分别表示了原料气中酸气分压与出口气质量指标对脱硫方案选择的影响。

图1 脱硫方案选择与酸气分压的关系 图2 脱硫方案选择与进、出口气质量指标的关系(3)低含硫量天然气脱硫方案

某项目天然气组分与参数如下: 表1 原料气组分表 表2 原料气工艺参数表 由表可知,本工程的特点就是含硫量低,处理量不大,出口气要求较严格。可用的几种脱硫工艺方案如下: ①干法脱硫——固定床吸附法 氧化铁固体脱硫就是典型的干法脱硫工艺,处理原料气中的H2S含量一般在10ppm到1%之间。工艺流程图如图3。 原料气首先进行过滤分离,除去固体杂质与游离水后,进入脱硫装置固体脱硫塔进行吸附脱除气体中含有的H2S,其余塔进行更换脱硫剂工作。脱硫后的净化气经过滤分离,除去化学反应产生的水与气流带出的脱硫剂杂质后输出。

mdea 脱硫原理

1、MDEA脱硫原理 胺分子中至少有一个烃基团和一个氨基团。一般情况下,可以认为烃基团的作用是降低蒸汽压和提高水溶性,氨基团的作用是使水溶液达到必要的酸碱度,促使H2S的吸收。H2S是弱酸性,MDEA是弱碱,反应生成水溶性盐类,由于反应是可逆的,使MDEA得以再生,循环使用。 甲基二乙醇胺的碱性随温度升高而降低,在低温时弱碱性的甲基二乙醇胺能与H2S结合生成胺盐,在高温下胺盐能分解成H2S和甲基二乙醇胺。 在较低温度下(20℃~40℃)下,反应向左进行(吸收),在较高温度下(>105℃)下,反应向右进行(解吸)。 醇胺脱硫法是一种典型的吸收-再生反应过程,反应机理为:溶于水的H2S 和 CO 2具有微酸性,与胺(弱碱性)发生反应,生成在高温中会分解的盐类。以甲基二乙醇胺(MDEA)为例,其吸收H2S 和 CO 2发生的主要反应如下: 2R3NH+ H2S→(R3NH)2S (R3NH)2S+H2S → 2R3NH2HS R2NH + H2O + CO2→ (R3NH)2CO3 (R3NH)2CO3+ H2O + CO2→ 2R3NHHCO3 醇胺和H2S 和 CO 2的主要反应为可逆反应,在吸收塔中上述反应的平衡向右移动,原料气中的酸性气组分被脱除;在再生塔中则平衡向左移动,溶剂释放出酸性气组分。同所有其它吸收-再生反应过程一样,加压和低温利于吸收;减压和高温利于再生,但为了防止溶剂分解,再生温度通常低于127℃。(我装置再生塔底温度控制为123±2℃)。 MDEA 甲基二乙醇胺 CH3N-(CH2-CH2OH)2 MDEA(N-Methyldiethanolamine) 即N-甲基二乙醇胺,分子式为CH3-N(CH2CH2OH)2,分子量119.2,沸点246~248℃,闪点260℃,凝固点-21℃,汽化潜热519.16KJ/Kg,能与水和醇混溶,微溶于醚。在一定条件下,对二氧化碳等酸性气体有很强的吸收能力,而且反应热小,解吸温度低,化学性质稳定,无毒不降解。 纯MDEA溶液与CO2不发生反应,但其水溶液与CO2可按下式反应:CO2+H2O==H++HCO3-(1) H++R2NCH3==R2NCH3H+(2) 式(1)受液膜控制,反应速率极慢,式(2)则为瞬间可逆反应,因此式(1)为MDEA吸收CO2的控制步骤,为加快吸收速率,在MDEA溶液中加入1~5%的活化剂DEA(R2/NH)后,反应按下式进行: R2/NH+CO2==R2/NCOOH(3)

脱硫方法

H2S在天然气是一种有害杂质,它的存在不仅会引起设备和管路腐蚀、催化剂中毒,而且更严重地威胁人身安全,是必须消除或控制的环境污染物之一。 脱硫装置按操作特点、脱酸原理可分为: 1、间歇法:其特点是脱酸气容器只能批量生产,不能连续生产。按脱酸气原理可分为化学反应法和物理吸附法。属化学反应法的的有:海绵铁法、氧化锌法等,由于与酸气的反应物不能再生,作为废弃物处置,故仅用于气量小、含酸气浓度低的场合。用分子筛脱除酸气属物理吸附法。 2.化学吸收法:在塔器内以弱碱性溶液为吸收剂与酸气反应,生成某种化合物。在另一塔器内,改变工艺条件(加热、降压、汽提等)使化学反应逆向进行,碱性溶液得到再生,恢复对酸气的吸收能力,使天然气脱酸气过程循环连续进行。各种醇胺溶液是化学吸收法内使用最广泛的吸收剂,他们有一乙醇胺(MEA)、二乙醇胺(DEA)、二甘醇胺(DGA)、甲基二乙醇胺(MDEA)、二异丙醇胺(DIPA)等。此外,还有热钾碱法。醇胺法是目前使用最广的天然气脱酸气工艺。 3.物理吸收法:以有机化合物为溶剂,在高压、低温下使酸气组分和水溶解于溶剂内,使天然气“甜化”和干燥。吸收酸气的溶剂又在低压、高温下释放酸气,使溶剂恢复吸收能力,使脱酸过程循环持续进行。物理溶剂再生时所需的加热量较少,适用于天然气内酸气负荷高,要求同时进行天然气脱水的场合,常用于海洋脱除大量CO2。物理吸收法大都具有专利,如:Selexol法(吸收剂为聚乙二醇二甲

醚)、Rectisol法(吸收剂为甲醇)、Fluor法(吸收剂为碳酸丙烯)等。 4.混合溶剂吸收法:由物理溶剂和化学溶剂配制的混合溶剂,兼有物理吸收和化学吸收剂性质。如:Sulfinol法(吸收剂为属物理溶剂的环丁砜和属化学溶剂的DIPA或MDEA的混合溶剂,称砜胺法)。 5.直接氧化法:对H2S直接氧化使其转换成元素硫,如:Claus (克劳斯)法、LOCAT法、Stretford(蒽醌)法,Sulfa-check等。在天然气工业中常用于天然气脱出酸气的处理,原料气的特点是气体流量小、酸气浓度很高。 6.膜分离法:用气体各组分通过薄膜渗透性能的区别,将某种气体组分从气流中分离和提浓,达到天然气脱酸性气的目的。适用于从天然气内分出大量CO2的场合。 据统计,陆上油气田90%以上的酸性天然气采用醇胺吸收法和间歇法处理。在气量大、酸气负荷高的场合常使用建设费用较高、操作费用低廉的醇胺法。常把原料气硫含量作为判别参数,硫含量大于45kg/d时使用醇胺法;低于9kg/d、且气体处理量很小时才考虑采用建设费用低、操作费用较高的间歇法处理酸性天然气。

醇胺法脱硫脱碳技术研究进展

醇胺法脱硫脱碳技术研究进展 当前天然气主要应用的净化工艺是脱硫脱碳技术,其中最为普遍及广泛的方法有化学溶剂法、物理溶剂法、膜分离法,胺法脱硫是在综合醇胺化学及物理溶剂法的基础上所开发的技术方法,也是目前天然气处理行业中十分青睐的方法之一。在研究脱硫脱碳行业中醇胺溶液化學及物理溶剂法的未来发展趋势后,将探索重点转换为在醇胺基础上,甲基二乙醇胺配方溶液的内容、使用范围和自身的优势和不足,通过匹配甲基二乙醇胺配方溶液与工艺流程,使脱硫效率得到最大程度的提升,将其作为当前最主要的脱硫脱碳技术,用以脱出天然气中的硫成分和碳成分。本文主要研究醇胺法脱硫脱碳技术的进展,希望能够为相关行业起到一定的借鉴作用。 标签:醇胺法;脱硫脱碳;进展 1 单一性醇胺法 二甘醇胺、甲基二乙醇胺、二异丙醇胺、一乙醇胺及二乙醇胺等是脱硫脱碳醇胺法主要包含的成分,二甘醇胺、一乙醇胺、二乙醇胺三种溶剂能够同时将硫化氢和原料中的大量二氧化碳一同脱除,其余两种溶剂选择性较强,吸收脱硫的能力也比较强,仲醇胺与复合醇胺法是脱硫脱碳技术中单一醇胺法的主要技术,其特点及优势如下: 1.1 仲醇胺 仲醇胺也被称为DEA,其碱性要比乙醇胺弱,对于原料所包含的硫化氢及二氧化碳几乎不具备选择性。含硫化物包括羰基硫和二硫化碳,这些元素与仲醇胺的反应速率不高,并且仲醇胺在同有机硫化合物产生副反应的期间,其损失的溶剂比较少,所以这项技术十分适合应用于有机硫化合物含量较高的原料气中[1]。 1.2 复合醇胺法 选择复合醇胺法进行脱硫脱碳,最关键的目的第一是提升其自身的选择性;第二,将有机硫脱除;第三,深度脱除原料气中所包含的大量硫化氢与二氧化碳物质。 2 混合胺溶液 充分结合仲胺或者伯胺中二氧化碳吸收性能强、降解性低、腐蚀性低、溶液浓度高、酸气负荷高以及吸收反应低的各种优点,并将仲胺及伯胺二氧化碳脱除能力强的优势保留下来,即为混合胺工艺。通常混合胺会选择乙醇胺也就是MEA 或者二乙醇胺DEA作为伯胺或者仲胺,也可能利用丁基乙醇胺BEA,将甲基二乙醇胺MDEA组成的混合溶剂添加于仲胺或者伯胺当中,能够使原有装置的能