基于CATIA二次开发的风力机叶片建模技术

万方数据

2010年第2期玻璃钢/复合材料15

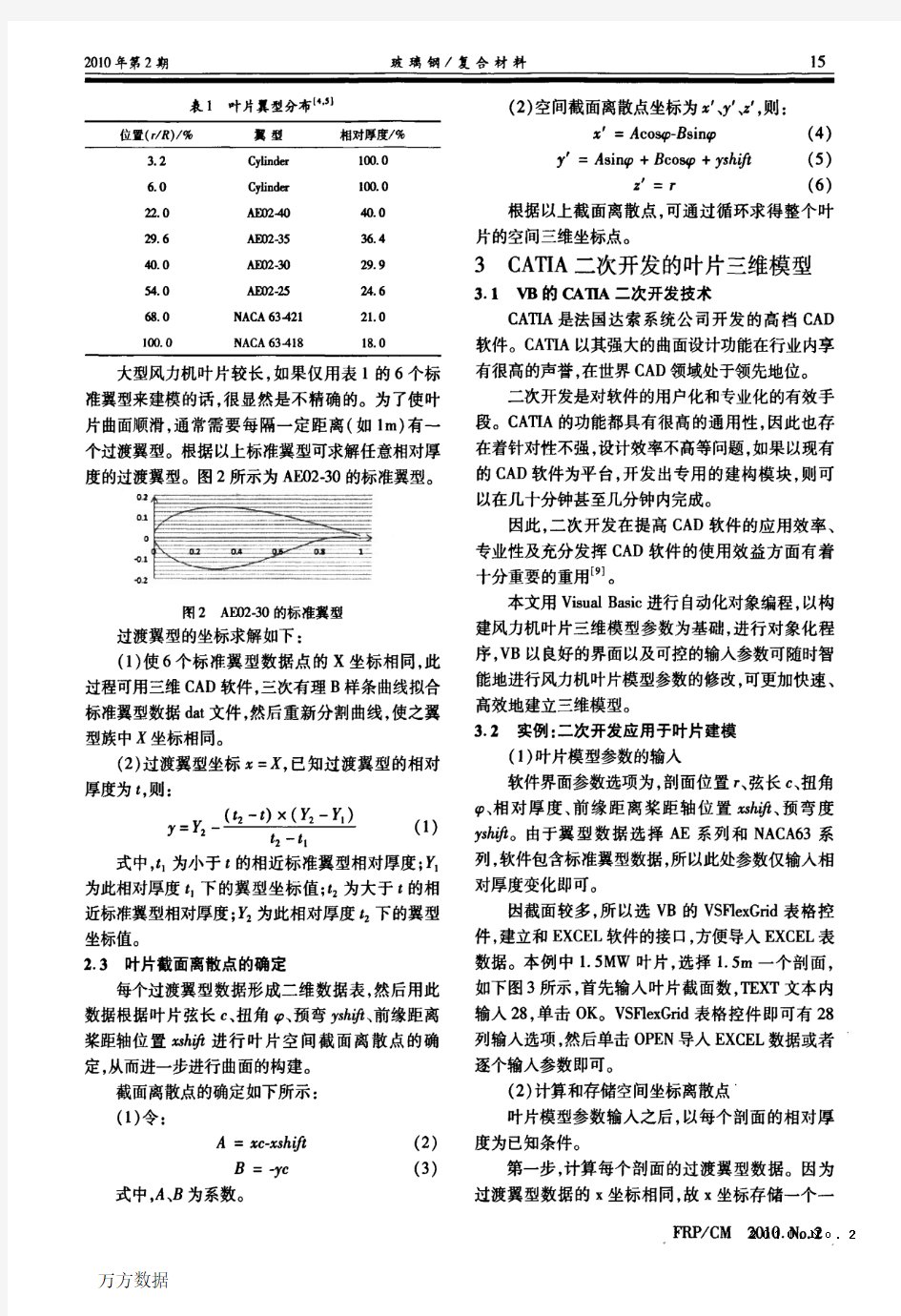

表1叶片翼型分布‘"J

大型风力机叶片较长,如果仅用表l的6个标准翼型来建模的话,很显然是不精确的。为了使叶片曲面顺滑,通常需要每隔一定距离(如lm)有一个过渡翼型。根据以上标准翼型可求解任意相对厚度的过渡翼型。图2所示为AE02-30的标准翼型。

图2AE02-30的标准翼型

过渡翼型的坐标求解如下:

(1)使6个标准翼型数据点的x坐标相同,此过程可用三维CAD软件,三次有理B样条曲线拟合标准翼型数据dat文件,然后重新分割曲线,使之翼型族中x坐标相同。

(2)过渡翼型坐标髫=X,已知过渡翼型的相对厚度为t,则:y:y2一坠粤掣(1)

02一●I

式中,t。为小于t的相近标准翼型相对厚度;y1为此相对厚度t,下的翼型坐标值;t:为大于t的相近标准翼型相对厚度;y2为此相对厚度t2下的翼型坐标值。

2.3叶片截面离散点的确定

每个过渡翼型数据形成二维数据表,然后用此数据根据叶片弦长c、扭角纵预弯弘^班、前缘距离桨距轴位置嬲^咖进行叶片空间截面离散点的确定,从而进一步进行曲面的构建。

截面离散点的确定如下所示:

(1)令:

A=xc-xshift(2)

B=?yc(3)式中,A、B为系数。

(2)空间截面离散点坐标为z’、Y’、:’,则:

z’=Acoscp—Bsin妒(4)Y’=Asin妒+Bcos‘p+yshift(5)

z’=r(6)根据以上截面离散点,可通过循环求得整个叶片的空间三维坐标点。

3CArI’IA二次开发的叶片三维模型3.1VII的CAllA二次开发技术

CATIA是法国达索系统公司开发的高档CAD软件。CATIA以其强大的曲面设计功能在行业内享有很高的声誉,在世界CAD领域处于领先地位。

二次开发是对软件的用户化和专业化的有效手段。CATIA的功能都具有很高的通用性,因此也存在着针对性不强,设计效率不高等问题,如果以现有的CAD软件为平台,开发出专用的建构模块,则可以在几十分钟甚至几分钟内完成。

因此,二次开发在提高CAD软件的应用效率、专业性及充分发挥CAD软件的使用效益方面有着十分重要的重用一1。

本文用VisualBasic进行自动化对象编程,以构建风力机叶片三维模型参数为基础,进行对象化程序,VB以良好的界面以及可控的输人参数可随时智能地进行风力机叶片模型参数的修改,可更加快速、高效地建立三维模型。

3.2实例:二次开发应用于叶片建模

(1)叶片模型参数的输入

软件界面参数选项为,剖面位置r、弦长c、扭角纵相对厚度、前缘距离桨距轴位置髂^诉、预弯度声^驴。由于翼型数据选择AE系列和NACA63系列,软件包含标准翼型数据,所以此处参数仅输入相对厚度变化即可。

因截面较多,所以选VB的VSFlexGfid表格控件,建立和EXCEL软件的接口,方便导人EXCEL表数据。本例中1.5MW叶片,选择1.5m一个剖面,如下图3所示,首先输入叶片截面数,TEXT文本内输入28,单击OK。VSFlexGfid表格控件即可有28列输人选项,然后单击OPEN导人EXCEL数据或者逐个输入参数即可。

(2)计算和存储空间坐标离散点

叶片模型参数输入之后,以每个剖面的相对厚度为已知条件。

第一步,计算每个剖面的过渡翼型数据。因为过渡翼型数据的X坐标相同,故X坐标存储一个一

薹职P/ClIl

2010.No.2 万方数据

16基于CATIA二次开发的风力机叶片建模技术2010年3月

维数组,由于每个过渡翼型数据Y坐标不同,故Y坐标存储一个二维数组。

第二步,根据公式(4~6),计算经过坐标变换后的空间坐标。戈’、Y’、z’坐标分别存储于二维数组中。二维数组的维数是(m,n),其中,m为每个翼型的数据点,n为叶片截面数。

图3VB界面-数据输入

(3)建立叶片三维模型

首先基于VB平台建立CATIA应用软件的接口,VB要引用CATIA相关控件以及建立一系列读取和运行CATIA的应用函数。

利用VB可以把计算之后的空间坐标点输出CArI’IA的几何图形集中,以及每个剖面的坐标点形成的非均匀有理B样条曲线,由于输出点个数达2400个,所以此处加入进度条控件。可通过估算剩余时间来显示整体运行进度。如图4所示。

图4VB界面-数据输出

进度条100%后,就可以看见由点、线组成的叶片框架,此软件在CPUIntel双核,主频1.60Hz,内存1GB,点数为2400输出CATIA,运行时间不超过8rain,线框架如下图5所示。

图5VB程序输出结果.叶片线框架

由于叶片细节方面需要手动修改(如后缘厚度),故软件没有直接生成曲面,需在CATIA中,将叶片细节处理完后进行曲面扫略及补面以及曲率调

薹’I毪'/CM2010.No.2整优化等,由于有了叶片线框架,所以在CATIA中进行过渡以及曲率调整优化过程就不复杂了。建立曲面以及修正叶片后缘厚度等工作花费时间不会超过lh。

图6所示为叶片三维模型。此三维模型可进行气动分析、结构有限元分析、动态仿真以及为制造叶片模具提供数控加工模型。

图6叶片三维模型

4结论

本文针对风力机叶片曲面复杂,建模花费时间较长等,开发了基于VisualBasic平台的风力机叶片建模软件。软件意义在于:

(1)根据截面相对厚度确定过渡翼型,以及空间离散坐标点,使模型更加精确;

(2)建立VB与EXCEL接口,方便叶片模型参数导人程序,以及快速修改模型参数;

(3)CAm应用软件的二次开发,极大提高了建立叶片三维模型的时间。

参考文献

[1】ScrekBerry,SteveLeckard.PARAMETRICSTUDYFORLARGEWINDTURBINEBLADES[J].SAND2002-2519UnlimitedRe-leasePrintedAugust,2002.

[2]李军向,薛忠民,王继辉.水平轴风机气动性能影响因素研究(英文)[J].玻璃钢/复合材料。2009.

[3]戴春晖,刘钧,曾竞成.复合材料风电叶片的发展现状及若干问题的对策[J].玻璃钢/复合材料,2008.

[4]李成良,王继辉等.基于ANSYS的大型风机叶片建模研究[J].玻璃钢/复合材料,2009,(02):52-55.

[5]贺德馨.风工程与空气动力学[M].北京:国防工业出版社,200r7.

[6]黄正利,陈正泰.漫谈风车叶片气动力技术[J].台湾机械工业快讯。2006.

[7]YoungChanKim,YoungukSohn,YongWhnnKim.Aerodynamic&圳Calculationforthe

1)esiguof2MWWindEnergyConvertSys-temwithLowspeedC,∞eoox[Z].POWERCenter,PohmsUnivemi-lyofScience&Technology.

[8]Y.U.Schn,CE}LChnn,Y.C.Kiln,C.W.Chung,Y.}LKim,IC&Han.Blade脑i印da750kWDirect-drlveWindTurbineC∞盯-atorsyst∞[J].POWERCealter,PohtmgUniversity0fSdenceandTeehndogy,790-784.Nam-guHyoja-d∞SSan31,Pdmng,Korea.

(下转第37页) 万方数据

万方数据

基于CATIA二次开发的风力机叶片建模技术

作者:张富海, 李军向, 陈淳, 罗晓军, ZHANG Fu-hai, LI Jun-xiang, CHEN Chun, LUO Xiao-jun

作者单位:中材科技风电叶片股份有限公司,北京,102101

刊名:

玻璃钢/复合材料

英文刊名:FIBER REINFORCED PLASTICS/COMPOSITES

年,卷(期):2010(2)

参考文献(9条)

1.胡挺;吴立军CATIA二次开发技术基础 2006

2.Y U Sohn;Ch H Chnn;Y C Kim;C.W.Chung,Y.H.Kim,K.S.Han Blade Design of a 750 kW Direct-drive Wind Turbine Generator System

3.Young Chan Kim;Youngnk Schn;Yong Whan Kim Aerodynamic & Load Calculation for the Design of 2 MW Wind Energy Convert System with Low speed Gearbox

4.黄正利;陈正泰漫谈风车叶片气动力技术 2006

5.贺德馨风工程与空气动力学 2007

6.李成良;王继辉基于ANSYS的大型风机叶片建模研究[期刊论文]-玻璃钢/复合材料 2009(02)

7.戴春晖;刘钧;曾竞成复合材料风电叶片的发展现状及若干问题的对策[期刊论文]-玻璃钢/复合材料 2008(1)

8.李军向;薛忠民;王继辉水平轴风机气动性能影响因素研究(英文)[期刊论文]-玻璃钢/复合材料 2009(6)

9.Serek Berry;Steve Leckard PARAMETRIC STUDY FOR LARGE WIND TURBINE BLADES[SAND 2002-2519] 2002

本文链接:https://www.wendangku.net/doc/f514545761.html,/Periodical_blgfhcl201002004.aspx

翼型风力机叶片的设计与三维建模论文

甘肃机电职业技术学院 现代装备制造工程系毕业论文 翼型风力机叶片的设计与三维建模 姓名:王成寿 学号: 142000848 班级:G142701 年级:2014级 指导老师:杨欣

风能作为一种清洁的可再生能源,越来越受到世界各国的重视。 其蕴量巨大,全球的风能约为 2.74×10^9M W,其中可利用的风能为2×10^7M W,比地球上可开发利用的水能总量还要大10倍。风很早就被人们利用--主要是通过风车来抽水、磨面等,而现在,人们感兴趣的是如何利用风来发电。 把风的动能转变成机械动能,再把机械能转化为电力动能,这就 是风力发电。风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。依据目前的风车技术,大约是每秒三米的微风速度(微风的程度),便可以开始发电。风力发电正在世界上形成一股热潮,因为风力发电不需要使用燃料,也不会产生辐射或空气污染。 本课题研究水平轴风力发电机的叶片设计、实体建模。主要任务 如下:1.编制叶素轴向、周向速度诱导因子、最佳弦长及扭角的计算的界面程序;2.根据程序计算并绘制风力机叶片弦长随叶片展向长度的变化曲线;3.根据程序计算并绘制风力机叶片扭角随叶片展向长度的变化曲线;4.将所设计的叶片的三维模型的进行实体建模。 关键词:风力发电,风力机叶片,三维建模

摘要 (1) 1、综述 (1) 1.1、风力机简介 (1) 1.2、风力机简史 (1) 1.3、风力机的特点 (2) 1.4、风力机的基本原理 (2) 1.5、风力机的构成和分类 (3) 1.6、风力机存在的问题 (3) 1.7、本课题的背景目的及主要工作 (4) 2、风力机设计理论 (6) 2.1、翼型基本知识 (6) 2.2、叶片设计的空气动力学理论 (7) 2.2.1、贝茨理论 (7) 2.1.2、叶素理论 (8) 2.1.3、动量理论 (9) 2.3、风力机的特性系数 (10) 2.3.1、风能利用系数C p (10) 2.3.2、叶尖速比λ (10) 2.4、翼型介绍 (11) 2.4.1、翼型的发展概述 (11) 2.4.2、N A C A翼型简介 (11) 3、风力机叶片的设计 (13) 3.1、风力机叶片的外形设计 (13) 3.1.1、叶片设计的总体参数 (13) 3.1.2、确定风轮直径D (13) 3.1.3、翼型弦长计算 (14) 3.1.4、叶片重要参数的选取 (14) 3.2、叶片优化设计的计算程序编制 (16)

枭龙战机catia建模教程

沈阳航空航天大学 CATIA课程设计说明书 枭龙战机建模 院系 专业 班号 学号 姓名 指导教师 沈阳航空航天大学

沈阳航空航天大学 课程设计任务书 课程名称:CA TIA课程设计 院(系):专业: 课程设计题目:枭龙战机建模 课程设计时间:2012年10月16日至2012年11月9日课程设计的内容及要求: (一)基本要求 1、查找枭龙的相关资料; 2、应用CA TIA建立一个该飞机的三维模型; 3、按照学院课程设计相关规定编写设计说明书。(二)课设内容 1、查阅该飞机的相关资料; 2、查阅参考资料,熟悉CA TIA软件相关应用模块; 3、依照资料建立三维模型; 4、编写设计说明书; 5、参加答辩。

(三)评语 (四)成绩 指导教师: 负责教师: 学生签名:

课程设计介于实验课和毕业设计之间,起着承上启下的作用,其目的在于培养学生综合运用所学知识,发现,提出,分析和解决实际问题,锻炼实践能力的重要环节,是对学生实际工作能力的具体练和考察过程。本次课程设计历时三周,要求运用CA TIA绘制枭龙飞机模型,并进行合理的装配,完成零件图与装配图。在绘制飞机时,我主要运用样条线、3D曲线、拉伸、填充、多截面曲面、扫掠、相交投影等命令。在装配零件时,我主要通过平移,相合约束、接触约束、偏移约束等约束条件,将其组装成飞机模型,最终完成本次课设。 关键词:CA TIA 曲面设计装配

第1章引言 (1) 第2章枭龙战机简介 (2) 第3章曲面绘制及装配 (3) 3.1机身曲面 (3) 3.2其他零件 (8) 3.3装配图 (12) 3.4飞机三视图 (15) 第4章总结 (16) 参考文献 (17)

Creo2.0教程

Creo的基础 1.Creo基本建模过程介绍 Creo基本建模过程主要有四个步骤: ●零件模型的前期准备 通常零件模型设计之前,有必要了解相关组件中其周围元件的信息,以便初步确定零件的外形和大概尺寸。 ●创建零件模型 根据零件模型的前期准备,零件模型可通过实体拉伸、旋转、扫描等一些命令去完成模型创建。零件模型可用于: ■获取模型属性信息,质量、体积、表面积等 ■通过改变设计参数以确定最佳方案 ■以图形方式显现模型在制造前的外观 ●通过装配零件模型创建新组建 组件是由两个或多个零件通过特定的约束组装在一起的。零件彼此之间的相对位置以及装配方式与其在实际产品中一样。组件可用于: ■检查零件之间是否相配 ■检查零件之间是否干涉 ■捕获材料清单信息 ■计算组件的总重量,确定重心等 ■制定装配工艺和装配流程 ●创建组件或零件的绘图

零件或组件的建模完成后,通常需要通过创建其2D绘图来记录该零件或组件。2D绘图通常包含零件或组件的视图、尺寸和标题栏。绘图还可能包含注视、表和其他设计信息。并非所有公司都需要创建模型的绘图。 2.Creo Parametric界面介绍 开始窗口 在开始窗口,你能够设定工作目录,定义模型的显示质量、系统颜色和编辑配置文件等。

工作窗口 在工作窗口,我们可以看到有很多以前放在“插入”下拉菜单的命令的都放到了工作窗口,这样我们可以很方便的选取相应的命令来建模, 节约时间,提高效率。 第一部分建模的基础 “拉伸”命令 “拉伸”除了包含以前的所有功能外还增加了直接进入“草绘”和增加了拔模功能。可以减少建模过程中使用相应功能的时间,简化了操作。

风力发电系统建模与仿真

风力发电系统建模与仿真 摘要:风力发电作为一种清洁的可再生能源利用方式,近年来在世界范围内获得了飞速的发展。本文基于风力机发电建立模型,主要完成了以下工作:(1)基于风资源特点,建立了以风频、风速模型为基础的风力发电理论基础; (2)运用叶素理论,建立了变桨距风力机机理模型; (3)分析了变速恒频风力发电机的运行区域与变桨距控制的原理与方法,并给出了机组的仿真模型,为风力发电软件仿真奠定了基础; (4)搭建了一套基于PSCAD/EMTDC仿真软件的风力发电系统控制模型以及完整的风力发电样例系统模型,并且已初步实现风力机特性模拟功能。 关键词:风力发电;风频;风速;风力机;变桨距;建模与仿真 1 风资源及风力发电的基本原理 1.1 风资源概述 (1)风能的基本情况[1] 风的形成乃是空气流动的结果。风向和风速是两个描述风的重要参数。风向是指风吹来的方向,如果风是从东方吹来就称为东风。风速是表示风移动的速度即单位时间内空气流动所经过的距离。 风速是指某一高度连续10min所测得各瞬时风速的平均值。一般以草地上空10m高处的10min内风速的平均值为参考。风玫瑰图是一个给定地点一段时间内的风向分布图。通过它可以得知当地的主导风向。 风能的特点主要有:能量密度低、不稳定性、分布不均匀、可再生、须在有风地带、无污染、分布广泛、可分散利用、另外不须能源运输、可和其它能源相互转换等。 (2)风能资源的估算 风能的大小实际就是气流流过的动能,因此可以推导出气流在单位时间内垂直流过单位截面积的风能,即风能密度,表示如下: 3 ω= (1-1) 5.0vρ 式中, ω——风能密度(2 W),是描述一个地方风能潜力的最方便最有价值的量; /m ρ——空气密度(3 kg); /m

风机叶片材料 设计与简介

风机叶片材料、设计与工艺简介 核心提示:复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。 复合材料风机叶片是风力发电系统的关键动部件,直接影响着整个系统的性能,并要具有长期在户外自然环境条件下使用的耐候性和合理的价格。因此,叶片的材料、设计和制造质量水平十分重要,被视为风力发电系统的关键技术和技术水平代表。影响风机叶片相关性能的因素主要有原材料、风机叶片设计及叶片的制造工艺三种。 一风机叶片的原料 目前的风力发电机叶片基本上是由聚酯树脂、乙烯基树脂和环氧树脂等热固性基体树脂与E-玻璃纤维、S-玻璃纤维、碳纤维等增强材料,通过手工铺放或树脂注入等成型工艺复合而成。 对于同一种基体树脂来讲,采用玻璃纤维增强的复合材料制造的叶片的强度和刚度的性能要差于采用碳纤维增强的复合材料制造的叶片的性能。但是,碳纤维的价格目前是玻璃纤维的10左右。由于价格的因素,目前的叶片制造采用的增强材料主要以玻璃纤维为主。随着叶片长度不断增加,叶片对增强材料的强度和刚性等性能也提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐出现性能方面的不足。为了保证叶片能够安全的承担风温度等外界载荷,风机叶片可以采用玻璃纤维/碳纤维混杂复合材料结构,尤其是在翼缘等对材料强度和刚度要求较高的部位,则使用碳纤维作为增强材料。这样,不仅可以提高叶片的承载能力,由于碳纤维具有导电性,也可以有效地避免雷击对叶片造成的损伤。 风电机组在工作过程中,风机叶片要承受强大的风载荷、气体冲刷、砂石粒子冲击、紫外线照射等外界的作用。为了提高复合材料叶片的承担载荷、耐腐蚀和耐冲刷等性能,必须对树脂基体系统进行精心设计和改进,采用性能优异的环氧树脂代替不饱和聚酯树脂,改善玻璃纤维/树脂界面的粘结性能,提高叶片的承载能力,扩大玻璃纤维在大型叶片中的应用范围。同时,为了提高复合材料叶片在恶劣工作环境中长期使用性能,可以采用耐紫外线辐射的新型环氧树脂系统。 二风机叶片的设技 以最小的叶片重量获得最大的叶片面积,使得叶片具有更高的捕风能力,叶片的优化设计显得十分重要,尤其是符合空气动力学要求的大型复合材料叶片的最佳外形设计和结构优化设计的重要性尤为突出,它是实现叶片的材料/工艺有效结合的软件支撑。另外,计算机

#CREO关系式函数说明教程

CREO关系式函数说明 1)abs abs() 为绝对值函数 例如:

x=20*(t-0.5)+5*cos(t*540) y=10*sin(t*540) z=abs(t-0.5) 总是没办法输出曲线,有谁清楚为什么? 后来发现一个方法也可以实现绝对值即 z=sqrt((t-0.5)^2) 2)acos acos () 为反余弦 3)asin asin () 为反正弦 4)atan atan () 为反正切 5)atan2 atan2 () 为反正切弧度制 6)bound函数 bound(x,first,last) 返回的是大于等于last而小于等于last并且等于或接近x的值。例:a=bound(3,1,8) 则a=3 因为3在1和8之间,所以a=3 a=bound(8,1,4) 则a=4 因为8>4,所以a=4为最接近结果 a=bound(1,5,12) 则a=5 因为1<5,所以a=5为最接近结果 7)cable_len函数 ??? 8)ceil ceil() 为不小于其值的最小整数 9)comparegraphs函数 ??? 10)cos cos() 为余弦 11)cosh cosh() 为双曲线余弦 12)dbl_in_tol ??? 13)dead ???

14)eang ??? 15)ecoordx ??? 16)ecoordy ??? 17)edist ??? 18)elen ??? 19) evalgraph("图形名称", x) 为图形取值函数 曲线表计算使使用者能用曲线表特征,通过关系来驱动尺寸。尺寸可以是草绘器、零件或组件尺寸。格式如下:evalgraph("图形名称", x) ,其中graph_name是曲线表的名称,x是沿曲线表x-轴的值,返回y值。对于混合特征,可以指定轨线参数trajpar作为该函数的第二个自变量。 注释:曲线表特征通常是用于计算x-轴上所定义范围内x值对应的y值。当超出范围时,y值是通过外推的方法来计算的。对于小于初始值的x值,系统通过从初始点延长切线的方法计算外推值。同样,对于大于终点值的x值,系统通过将切线从终点往外延伸计算外推值。 例如: sd1= evalgraph("1",trajpar*100) 说明:从图形“1”中0~100取值 20)exists exists() 测试项目存在与否 用法:exists(Item) Item可以是参数或尺寸. 例: If exists(d5) 检查零件内是否有d5尺寸. If exists("material") 检查零件内是否有material参数. 21)exp exp() e的幂 22)extract extract() 提取字符串 用法:extract(string,position,length) | | | 原字符串提取位提取字符数 string可以是一个对应的参数。 例:

风机叶片原理和结构

风机叶片的原理、结构和运行维护 潘东浩 第一章风机叶片报涉及的原理 第一节风力机获得的能量 一.气流的动能 1 2 i 3 E= 2 mv =2 p Sv 式中m——气体的质量 S——风轮的扫风面积,单位为m2 v 气体的速度,单位是m/s p ------空气密度,单位是kg/m3 E 气体的动能,单位是W 风力机实际获得的轴功率 P=2 p sJc p 式中P----- 风力机实际获得的轴功率,单位为W; p ------空气密度,单位为kg/m3; S ----- 风轮的扫风面积,单位为m2; v ----- 上游风速,单位为m/s. C p ---------- 风能利用系数 三.风机从风能中获得的能量是有限的,风机的理论最大效率

n Q 0.593 即为贝兹(Betz)理论的极限值。 第二节叶片的受力分析 一.作用在桨叶上的气动力 上图是风轮叶片剖面叶素不考虑诱导速

度情况下的受力分析。在叶片局部剖面上,W是来流速度V和局部线速度U的矢量和。速度W在叶片局部剖面上产生升力dL和阻力dD,通过把dL和dD分解到平行和垂直风轮旋转平面上,即为风轮的轴向推力dFn和旋转切向力dFt。轴向推力作用在风力发电机组塔架上,旋转切向力产生有用的旋转力矩,驱动风轮转动。 上图中的几何关系式如下: W =V U ①=0 + a dFn=dDs in ① +dLcos ① dFt=dLs in ①-dDcos ① dM=rdFt=r(dLsin ①-dDcos①) 其中,①为相对速度W与局部线速度U (旋转平面)的夹角,称为倾斜角;0为弦线和局部 线速度U (旋转平面)的夹角,称为安装角或节距角; a为弦线和相对速度W的夹 角,称为攻角。 ?桨叶角度的调整(安装角)对功率的影响。(定桨距) 改变桨叶节距角的设定会影响额定功率的输出,根据定桨距风力机的特点,应当尽量提高低 风速时的功率系数和考虑高风速时的失速性能。定桨距风力发电机组 在额定风速以下运行时,在低风速区,不同的节距角所对应的功率曲线几乎是重合的。但在 高风速区,节距角的变化,对其最大输出功率(额定功率点)的影响是十分明显的。事实 上,调整桨叶的节距角,只是改变了桨叶对气流的失速点。根据实验结果,节距角越小,气 流对桨叶的失速点越高,其最大输出功率也越高。这就是定桨距风力机可以在不同的空气密 度下调整桨叶安装角的根据。 不同安装角的功率曲线如下图所示: 750KW国产桨叶各安装角实际功率Illi线对比图 ! --------- ——B ----------------! *pitchy—00 P itch=-3. 00 pitcta-L T5 pi 75 ―*—pitch=-Q. 00 * 1 -------- piteh=l.00——= ---------------- i

手把手教你CATIA绘制模型飞机

手把手教你CATIA绘制模型飞机 说起CATIA的名字,对于很多模友来讲可能有些陌生。但如果提起法国达索公司,所有爱好飞机的人一定会觉得如雷贯耳。达索公司不仅因为其“幻影”系列战斗机和“隼”系列公务机在航空业界叱咤风云,其开发的CATIA工业设计软件更是成为目前风靡世界飞机设计软件领域的绝对老大。从波音新一代737(A01)到洛克希德马丁的F-35,以及中国国产的歼10、枭龙,都是在其平台上完成的图纸绘制工作。与传统CAD软件相比,其具有参数化设计功能,设计人员的每一步操作都会被记录下来。当对设计产品的某一个尺寸进行改动时,可以直接通过修改设计过程中的参数而得到。不需要再将所有步骤推倒重来。与其他三维设计软件相比,CATIA绝对领先的曲面设计功能,在一个熟练的设计人员手里,能够绘制出任何“你能想象得到”的曲面外形。不同于3DMAX等美术软件的曲面功能,CATIA能够绘制出完全解析的外形曲面——也就是说,CATIA 生成的曲面可以经过无数倍的放大,而仍然保持表面的绝对光滑。 CATIA已经成为世界飞机设计领域的通用技术标准,此外在汽车制造、造船及其他机械设计领域也得到了更加广泛的应用。对于航模设计而言,虽然没有真实飞机设计中许多复杂繁琐的要求,可能3DMAX就能基本满足一般用户的需要。但是,CATIA能够大大节省绘图的时间,特别是在模型细节修改调整中显著降低劳动量。因此,学习一下CATIA对于每一个喜欢航模设计的人来说,绝对是大有意义的。 相对于传统学习CATIA的书来说,我们这里更强调实用性,忽略掉一些在航模设计中很难遇到的东西,也不再一条一条学习软件中的每个命令。在绘制模型的每一个步骤中,我们用到哪儿学到哪儿。 由简入繁,我们先从设计一个兼具一点向真机性质的上单翼练习机开始做起。 螽斯A的设计

风力发电机设计

高等教育自学考试毕业设计(论文) 风力发电机设计题目 级机电一体化工程09专业班级 姓名高级工程师指导教师姓名、职称

所属助学单位 2011年 4月1 日 目录 1 绪论………………………………………………………………………………… 1 1.1 风力发电机简介 (1) 1.2 风力发电机的发展史简介 (1) 1.3 我国现阶段风电技术发展状况 (2) 1.4 我国现阶段风电技术发展前景和未来发展 (2) 2 风力发电机结构设计……………………………………………………………… 3 2.1 单一风力发电机组成 (3) 2.2 叶片数目 (3) 2.3 机舱 (4) 2.4 转子叶片 (5) 3 风力发电机的回转体结构设计和参数计算 (5) 3.1联轴器的型号及主要参数 (5) 3.2 初步估计回转体危险轴颈的大小 (5) 3.3 叶片扫描半径单元叶尖速比 (6) 4 风轮桨叶的结构设计……………………………………………………………… 6 4.1桨叶轴复位斜板设计 (6) 4.2托架的基本结构设计 (6) 5 风力发电机的其他元件的设计 (6) 5.1 刹车装置的设计 (6) 6 风力发电机在设计中的3个关键技术问题 (7) 6.1空气动力学问题 (7) 6.2结构动力学问题 (7) 6.3控制技术问题 (7)

7 风力发电机的分类………………………………………………………………… 7 8 风力发电机的选取标准 (8) 9 风力发电机对风能以及其它的技术要求………………………………………… 8 9.1风力发电机对风能技术要求 (8) 9.2风力发电机建模的技术是暂态稳定系统 (9) 9.3风力电动机技术之间的能量转换 (10) 10 风力发电机在现实中的使用范例 (10) 结论 (12) 致谢 (13) 参考文献 (14) 摘要 随着世界工业化进程不断加快,能源消耗不断增加,全球工业有害物质排放量与日俱增,造成了能源短缺和恶性疾病的多发,致使能源和环境成为当今世界两大问题。因此,风力发电的研究显得尤为重要。 我国风电场内无功补偿的方式是在风电场汇集站内装设集中无功补偿装置,这造成风电场无功补偿的投资很大。文章结合实例,通过对不同发电量下风电场的无功损耗和电压波动情况进行计算,提出利用风力发电机的无功功率可基本实现风电场的无功平衡,风电场母线电压的变化是无功补偿设备选型的依据,对于发电量变化引起的母线电压变化不超出电网要求的风电场,应利用风力发电机的无功功率减小汇集站内无功补偿装置的容量,降低无功补偿的投资。 关键词:风力发电、风电场、无功补偿、电压波动

风力发电机原理及结构

风力发电机原理及结构 风力发电机是一种将风能转换为电能的能量转换装置,它包括风力机和发电机两大部分。空气流动的动能作用在风力机风轮上,从而推动风轮旋转起来,将空气动力能转变成风轮旋转机械能,风轮的轮毂固定在风力发电机的机轴上,通过传动系统驱动发电机轴及转子旋转,发电机将机械能变成电能输送给负荷或电力系统,这就是风力发电的工作过程。 1、风机基本结构特征 风力机主要有风轮、传动系统、对风装置(偏航系统)、液压系统、制动系统、控制与安全系统、机舱、塔架和基础等组成。 (1)风轮 风力机区别于其他机械的主要特征就是风轮。风轮一班有2~3个叶片和轮毂所组成,其功能是将风能转换为机械能。 风力发电厂的风力机通常有2片或3片叶片,叶尖速度50~70m/s,3也片叶轮通常能够提供最佳效率,然而2叶片叶轮及降低2%~3%效率。更多的人认为3叶片从审美的角度更令人满意。3叶片叶轮上的手里更平衡,轮毂可以简单些。 1)叶片叶片是用加强玻璃塑料(GRP)、木头和木板、碳纤维强化塑料(CFRP)、钢和铝职称的。对于小型的风力发电机,如叶轮直径小于5m,选择材料通常关心的是效率而

不是重量、硬度和叶片的其他特性,通常用整块优质木材加工制成,表面涂上保护漆,其根部与轮毂相接处使用良好的金属接头并用螺栓拧紧。对于大型风机,叶片特性通常较难满足,所以对材料的选择更为重要。 目前,叶片多为玻璃纤维增强负荷材料,基体材料为聚酯树脂或环氧树脂。环氧树脂比聚酯树脂强度高,材料疲劳特性好,且收缩变形小,聚酯材料较便宜它在固化时收缩大,在叶片的连接处可能存在潜在的危险,即由于收缩变形,在金属材料与玻璃钢之间坑能产生裂纹。 2)轮毂轮毂是风轮的枢纽,也是叶片根部与主轴的连接件。所有从叶片传来的力,都通过轮毂传到传动系统,在传到风力机驱动的对象。同时轮毂也是控制叶片桨距(使叶片作俯仰转动)的所在。 轮毂承受了风力作用在叶片上的推理、扭矩、弯矩及陀螺力矩。通常安装3片叶片的水平式风力机轮毂的形式为三角形和三通形。 轮毂可以是铸造结构,也可以采用焊接结构,其材料可以是铸钢,也可以采用高强度球墨铸铁。由于高强度球墨铸铁具有不可替代性,如铸造性能好、容易铸成、减振性能好、应力集中敏感性低、成本低等,风力发电机组中大量采用高强度球墨铸铁作为轮毂的材料。 轮毂的常用形式主要有刚性轮毂和铰链式轮毂(柔性轮毂

Creo原创教程(六) top-down-design之骨架模型 球阀建模举例

creo原创教程(六) top-down-design之骨架模型球阀建模举例 从顶向下设计流程之骨架模型 我们先认识一下什么叫做骨架模型 当使用者在建立大型装配件时,会因零部件过多而难以处理,造成这种困难的原 因可能是彼此间的限制条件相冲突,或者是因为零部件繁杂而忽略了某些小的 地方,也可能是从原始设计时,建立的条件就已经出现错误等诸如此类的原因。 因此,在 Proe中提供了一个骨架模型的功能,允许使用者在加入零件之前,先 设计好每个零件在空间中的静止位置,或者运动时的相对位置的结构图。设计好 结构图后,可以利用结构将每个零件装配上去,以避免不必要的装配限制冲突。 骨架模型不时实体文件,在装配的明细表中也不包括骨架模型,为什么要采用骨 架模型?因为它有以下的优点: 1)集中提供设计数据:骨架模型就是一种.part 文件。在这个.part 文件中, 定义了一些非实体单元,例如参考面、轴线、点、坐标系、曲线和曲面等,勾画 了产品的主要结构、形状和位置等,作为装配的参考和设计零部件的参考。 2)零部件位置自动变更:零部件的装配是以骨架模型中基准作为参考的,因此 零部件的位置会自动跟着骨架模型变化。 3)减少不必要的父子关系:因为设计中要尽可能的参考骨架模型,不去参考其

他的零部件,所以可以减少父子关系。 4)可以任意确定零部件的装配顺序:零部件的装配是以骨架模型作为基准装配 的,而不是依赖其它的零部件为装配基准的,因此可以方便的更改装配顺序。 5)改变参考控制:通过设计信息集中在骨架模型中,零部件设计以骨架作为参 考,可以减少对外部参考的依赖。 骨架模型文件是一种特殊的.part 文件 1)是装配中的第一个文件,并且排在默认参考基准面的前面。 2)自动被排除在工程图之外,工程图不显示骨架模型的内容。 3)可以被排除在BOM表之外。 4)没有重量属性。 默认状态下,每个装配件只能由一格骨架模型,当产品比较复杂时,一个骨架模 型需要包括的信息太多,可以采用多个骨架模型相互配合分工,完成设计信息的 提供和参考。 如果要使用多个骨架模型 多个骨架模型多个骨架模型 多个骨架模型,需要更改 Config.pro 文件的选项 “Multiple_skeletons_allowed”为“yes”。 在装配件中用新建骨架模型的方法创建骨架模型文件,系统才能把它自动识 别为骨架模型。虽然可以像普通的零件那样,通过“文件”→“新建”→ “零 件”命令的方式创建.prt 文件,然后把它当作骨架模型使用,但是系统不能自 动地把它识别为骨架模型,而应当按照如下步骤创建 1)新建一零件,名称任意,调整好基准面基准轴等一些组件需要的参照,全部建立好,保存,这就是骨架原模型。 2)在装配模式下单击(新建元件)按钮,新建零件。 3)元件创建对话框中选择“骨架模型”,名称可以更改,点击复制现有,浏览--找到你 前创建的骨架模型,确定。 骨架模型就被调入组件了,那么如何传递骨架的参照给组件中的零件呢。我们看下实 例操作。 今天我们讲解一下骨架模型,教程有限,为方便距离建立一个简单球阀,零件比较简单,只提供参考、思路。教程正式开始: 1.我们要设计一个球阀,首先得考虑它的外观尺寸,内部结构,内部的细节结构可以 再主模型建立好后做细微的调整,得把零件之间的装配关系确定好. 2.新建一个part文件,建立一些基准面,再建立基准轴,保存,名称任意(非中文和 空格等),我保存为skeleton(骨架的英文)。

风电叶片设计流程

叶片设计流程 一.空气动力设计 1.确定风轮的几何和空气动力设计参数 2.选择翼型 3.确定叶片的最佳形状 4.计算风轮叶片的功率特性 5.如果需要可以对设计进行修改并重复步骤4,以找到制造 工艺约束下的最佳风轮设计。 6.计算在所有可遇尖速比下的风轮特性 对于每个尖速比可采用上面步骤4所述的方法,确定每个叶素的空气动力状态,由此确定整个风轮的性能。 7.风力机叶片三维效应分析 8.非定常空气动力现象 9.风力机叶片的动态失速 10.叶片动态入流 二.风机载荷计算 作为风力机设计和认证的重要依据,用于风力机的静强度和疲劳强度分析。国际电工协会制定的IEC61400-1标准、德国船级社制定的GL 规范和丹麦制定的DS 472标准等对风力机的载荷进行了详细的规定。

2.1IEC61400-1 标准规定的载荷情况 2.2风机载荷计算 1计算模型 1)风模型 (1)正常风模型 (2)极端风模型 (3)三维湍流模型 2)风机模型 风机模型包括几何模型、空气动力学模型、传动系统动力学模型、控制系统闭环模型和运行状态监控模型等。 2风力机载荷特性 1)叶片上的载荷 (1)空气动力载荷 包括摆振方向的剪力Q yb和弯矩M xb、挥舞方向的剪力Q xb和弯矩M yb以及与变浆距力矩平衡的叶片俯仰力矩M zb。可根据叶片空气动力设计步骤4中求得的叶素上法向力系数Cn和切向力系数Ct, 通过积分求出作用在叶片上的空气动力载荷。 (2)重力载荷 作用在叶片上的重力载荷对叶片产生的摆振方向弯矩,随叶片方位角的变化呈周期变化,是叶片的主要疲劳载荷。 (3)惯性载荷

(4)操纵载荷 2)轮毂上的载荷 3)主轴上的载荷 4)机舱上的载荷 5)偏航系统上的载荷 6)塔架上的载荷 三.风力机气动弹性 当风力机在自然风条件下运行时,作用在风力机上的空气动力、惯性力和弹性力等交变载荷会使结构产生变形和振动,影响风力机的正常运行甚至导致风力机损坏。因此,在风力机的设计中必须考虑系统的稳定性和在外载作用下的动力响应,主要有①风力机气动弹性稳定性和动力响应②风力机机械传动系统的振动③风力机控制系统(包括偏航系统和变浆距系统等)的稳定性和动力响应④风力机系统的振动。 3.1风力机气动弹性现象 1.风力机叶片气动弹性稳定性问题 2.风力机系统振动和稳定性问题 3.2风力机气动弹性分析 目的是保证风力机在运行过程中不出现气动弹性不稳定。主要的方法是特征值法和能量法。特征值法是在求解弹性力学的基本方 程中,考虑作用在风力机叶片上的非定常空气动力,建立离散的描述风力机叶片气动弹性运动的微分方程。采用Floquet理论求解,最后 稳定性判别归结为状态转移矩阵的特征值计算。

风力机叶片设计

风力机叶片设计、制造的趋势和评价 风力机叶片设计、制造的趋势和评价 风力机叶片设计、制造的趋势和评价风力机叶片设计、制造的趋势和评价美国Sandia 国家试验室 Paul S.Veers,Thomas D.Ashwill,,Herbert J. Sutherland,https://www.wendangku.net/doc/f514545761.html,ird and Donald.W Lobitz 等著前言风力机叶片的尺寸和产量都巳稳定增大,现在主流产品功率为 1MW 至 3MW。80 米直径的转子巳在生产,90 米至 120 米直径的转子已有样机。2001 年生产风力机叶片共用了5 万吨成品玻璃纤维层合板,今后几年还会增加。叶片变长叶轮变大,都会增加叶片在整机成本中的比重。因为叶片是整台风机的关键部件之一,改进叶片的设计、制造及性能,一直是研究开发的主要目标。叶片设计和制造的改进基于多年的生产经验和工业研发。有的研发是欧美政府资助的项目。研究的重点是,多种叶片设计和材料技术。技术挑战包括:尺寸加大但抑制重量增加、改进功率性能和减轻载荷、方便运输、使疲劳循环达 1 亿至 10 亿次、和降低设计裕度。叶片只占风机成本的 10% ~ 15%,所以靠叶片来降低能源价格(COE),其作用是有限度的。如果创新的叶片设计,能降低 10% ~ 20%载荷,则能从几个主要部件(如塔、传动轴系、叶片本身)都得到好处。适当的叶片成本降低,和带来的其它系统造价降低,可降低能源价格。设计和制造历史上的叶片结构和制造方法图1 是切面图,表示风机叶片的典型结构。翼缘(大梁盖)为较厚的主要是单向纤维铺层组成,以承担拍打方向的弯矩。叶片蒙皮是典型的双轴向的(double-bias)或三轴向的(triaxial)玻璃纤维;轻木或泡沫塑料芯是抗屈曲用的。过去,叶片用全玻璃纤维铺层或个别情况用碳纤维局部加强制造。当叶片长度到 30 米时,最普通的制造方法是湿法手工铺放敞模成型。值得注意的例外是 Vestas,她造叶片一直用预浸料玻璃纤维。 图 1. 风力机叶片结构图叶片质量增加的趋势图 2 给出 750KW 至 4.5MW 风机叶片质量与风机转子半径的关系。简单地放大叶片,其质量将按转子半径的立方增加。但图 2 并非如此,仅是半径 2.3 次方的关系。从图 2 还可看到叶片质量有较大分散度。这主要因为材料、制造方法及设计准则的变化。对某一设计等级的某个制造厂,还可发现其质量增大另一种趋势。Vestas 的 V66 和 V80 叶片的质量差就是半径的 2.7 次方的关系。此指数值很接近立方放大关系。因为 V66 巳用了高性能预浸材料,己是轻重量设计,再降低重量(假定未改变纤维种类) 的空间不大了。质量增长指数低于立方关系,很可能是采用较厚截面的翼型的结果。LM35.0 和 LM43.8,在 IEC 二级,的质量差放大指数为半径的 1.7 次方,这大大低于其它各家的。这是因为 LM 设计中已在材料性能上采取了重大改进 , 和使用较厚截面的翼型。 图 2. 商用 MW 级叶片设计的质量增长(基本为玻璃纤维) 参 考文献 2 详细介绍了,商业叶片质量增长趋势,和气动力、结构设计、材料、

CATIA建模规定

1 范围 本文件规定了CATIA三维建模的通用要求。 本文件适用于飞机产品零件、组件和部件的三维设计。 2 术语和定义 本文件采用下列术语和定义。 2.1 三维建模(three dimension design) 应用三维造型软件(如:CATIA、UG等)进行三维零件、组件及部件设计的过程。 2.2 三维数字模型(three dimensional digital model) 是指三维实体在计算机内部的以1:1的比例来几何描述,它记录了实体的点、线、面、体等几何要素及其之间的关系。 2.3 CATIA文件(CATIA document) 用CATIA软件对产品及其零部件进行数字化描述而形成的各类文件,包括后缀名,如:CATPart、CATProduct、CATDrawing、CAtlog、CATMaterial、CATAnalysis等。 2.4 外形数模(lofting/shape digital model) 飞机外形的数字化描述,表达了飞机外形设计所有的信息,作为气动、结构、工装等设计的依据。 2.5 实体(solid/body) 由CAD软件所生成的三维几何体在CATIA V4中为Solid,在CATIA V5中为Body或partbody。 2.6 非实体元素(open body) 非实体元素是指不占有空间的几何元素(也可称为开放性元素),如:点、线、面等。 2.7 零件实体(partbody) 由body和openbody组成的实体。 2.8 参考形体(reference geometry) 指建模中所需参考的其它模型中的几何图形。使用CATIA建模时,参考形体的获得可通过发布和引用来实现,且参考形体是参与模型建立的,当相关选项打开时,特别是在关联设计中,他会在结构树上有一个单独的分支(External Reference)。 2.9 零件特征树 specification/part feature tree 体现零件设计过程及其特征(如:点、线、面、体等)组成的树状表达形式,反映模型特征之间的相互逻辑关系。 零件特征树包含两部分,一部分是几何特征(如:点、线、面、体等),另一部分是知识特征,也就是生成零件时,应用的关系、参数(Relation、Parameter)这是CATIA V5特有的。

风力发电机结构介绍

风力发电机结构介绍 风力发电机组是由风轮、传动系统、偏航系统、液压系统、制动系统、发电机、控制与安全系统、机舱、塔架和基础等组成。该机组通过风力推动叶轮旋转,再通过传动系统增速来达到发电机的转速后来驱动发电机发电,有效的将风能转化成电能。风力发电机组结构示意图如下。 1、叶片 2、变浆轴承 3、主轴 4、机舱吊 5、齿轮箱 6、高速轴制动器 7、发电机 8、轴流风机9、机座10、滑环11、偏航轴承12、偏航驱动13、轮毂系统 各主要组成部分功能简述如下 (1)叶片叶片是吸收风能的单元,用于将空气的动能转换为叶轮转动的机械能。叶轮的转动是风作用在叶片上产生的升力导致。由叶片、轮毂、变桨系统组成。每个叶片有一套独立的变桨机构,主动对叶片进行调节。叶片配备雷电保护系统。风机维护时,叶轮可通过锁定销进行锁定。 (2)变浆系统变浆系统通过改变叶片的桨距角,使叶片在不同风速时处于最佳的吸收风能的状态,当风速超过切出风速时,使叶片顺桨刹车。 (3)齿轮箱齿轮箱是将风轮在风力作用下所产生的动力传递给发电机,并使其得到相应的转速。 (4)发电机发电机是将叶轮转动的机械动能转换为电能的部件。明阳1.5s/se机组采用是带滑环三相双馈异步发电机。转子与变频器连接,可向转子回路提供可调频率的电压,输出转速可以在同步转速±30%范围内调节。 (5)偏航系统偏航系统采用主动对风齿轮驱动形式,与控制系统相配合,使叶轮始终处于迎风状态,充分利用风能,提高发电效率。同时提供必要的锁紧力矩,以保障机组安全运行。 (6)轮毂系统轮毂的作用是将叶片固定在一起,并且承受叶片上传递的各种载荷,然后传递到发电机转动轴上。轮毂结构是3个放射形喇叭口拟合在一起的。 (7)底座总成底座总成主要有底座、下平台总成、内平台总成、机舱梯子等组成。通过偏航轴承与塔架相连,并通过偏航系统带动机舱总成、发电机总成、变浆系统总成。 MY1.5s/se型风电机组主要技术参数如下: (1)机组: 机组额定功率:1500kw

proe参数化建模教程(最新)

proe参数化建模 本教程分两部分,第一部分主要介绍参数化建模的相关概念和方法,包括参数的概念、参数的设置、关系的概念、关系的类型、如何添加关系以及如何使用关系创建简单的参数化零件(以齿轮为例)。 第二部分介绍参数化建模的其他方法:如族表的应用、如何使用UDF(用户自定义特征)、如何使用Pro/Program创建参数化零件。(后一部分要等一段时间了,呵呵) 参数化设计是proe重点强调的设计理念。参数是参数化设计的核心概念,在一个模型中,参数是通过“尺寸”的形式来体现的。参数化设计的突出有点在于可以通过变更参数的方法来方便的修改设计意图,从而修改设计意图。关系式是参数化设计中的另外一项重要内容,它体现了参数之间相互制约的“父子”关系。 所以,首先要了解proe中参数和关系的相关理论。 一、什么是参数? 参数有两个含义: ●一是提供设计对象的附加信息,是参数化设计的重要要素之一。参数和模型一起存储,参数可以标明不同模型的属性。例如在一个“族表”中创建参数“成本”后,对于该族表的不同实例可以设置不同的值,以示区别。 ●二是配合关系的使用来创建参数化模型,通过变更参数的数值来变更模型的形状和大小。 二、如何设置参数 在零件模式下,单击菜单“工具”——参数,即可打开参数对话框,使用该对话框可添加或编辑一些参数。 1.参数的组成 (1)名称:参数的名称和标识,用于区分不同的参数,是引用参数的依据。注意:用于关系

的参数必须以字母开头,不区分大小写,参数名不能包含如下非法字符:!、”、@和#等。 (2)类型:指定参数的类型 ?a)整数:整型数据 ?b)实数:实数型数据 ?c)字符型:字符型数据 ?d)是否:布尔型数据。 (3)数值:为参数设置一个初始值,该值可以在随后的设计中修改 (4)指定:选中该复选框可以使参数在PDM(Product Data Management,产品数据管理)系统中可见 (5)访问:为参数设置访问权限。 ?a)完全:无限制的访问权,用户可以随意访问参数 ?b)限制:具有限制权限的参数 ?c)锁定:锁定的参数,这些参数不能随意更改,通常由关系式确定。 (6)源:指定参数的来源 ?a)用户定义的:用户定义的参数,其值可以随意修改 ?b)关系:由关系式驱动的参数,其值不能随意修改。 (7)说明:关于参数含义和用途的注释文字 (8)受限制的:创建其值受限制的参数。创建受限制参数后,它们的定义存在于模型中而与参数文件无关。 (9)单位:为参数指定单位,可以从其下的下拉列表框中选择。 2.增删参数的属性项目 可以根据实际需要增加或删除以上9项中除了“名称”之外的其他属性项目

手把手教你CATIA绘制模型飞机(4)

下面进入机翼外段结构的绘制过程。 为了避免绘图结构的混乱,在绘制外翼结构之前同样需要新生成一个几何图形集。选择菜单“插入>有序的几何图形集”。在弹出窗口中将名称修改为“外段结构”,父对象设置为PartXX(如Part1)。 接下来需要从之前绘制的图形中借一些来用用。按住Ctrl键分别选中之前在“零部件几何体”下面绘制的“内翼外侧平面”、“外翼基准翼型”、和为绘制内外翼上反关系而创建的极值点。(064) 单击右键选择复制,再在特征树上的“外段结构”上单击右键,选择“特殊粘贴”,在弹出的窗口中选择“作为使用链接的结果”,单击确定。用这个方法复制的特征,只相当于一个“链接”。表示链接特征的图标其左下方会有一个箭头。为了后面好描述,我们可以通过属性窗口将链接的那个点命名为“上反基准点”。 对于链接特征而言,如果其引用的特征,比如用来生成“外翼基准翼型”的旋转特征角度发生变化的时候,链接特征也会自动改变。再具体一点来说,就是如果飞机试飞后我们发现上反角不够时,只要修改一下与定义上反角有关的特征属性后,链接特征及以它为基准的所有特征都会发生变化。以上说法或许有些抽象,当整个机翼绘制完成后,我们可以通过实际操作来详细理解一下它的意思。 由于下面进行的绘图操作与之前生成的几何图形集没有关系,为了绘图清晰,点击工具条上的“仅当前几何体”按钮,隐藏“零部件几何体”和“内翼结构”里面的特征。(065) 接下来开始绘制用于将外翼段各零件进行定位的参考平面图。以“平行通过点”方法,生成YZ平面通过“上反基准点”的平行平面,将这个平面命名为“参考面A”,并以其为基准开始做草图。 点击“构造/标准元素”按钮,将绘图状态设置为“构造元素”。投影“上反基准点”,然后通过该点作一条水平直线。再将绘图状态转为“标准元素”,通过投影点绘制一条任意角度的直线,这条直线和水平构造线之间生成一个“角度约束”。 双击角度约束,在“值”后面的文字框中单击右键,选择“编辑公式”。在“您希望将

风力发电系统建模与仿真

风力发电系统建模与仿真

风力发电系统建模与仿真 摘要:风力发电作为一种清洁的可再生能源利用方式,近年来在世界范围内获得了飞速的发展。本文基于风力机发电建立模型,主要完成了以下工作:(1)基于风资源特点,建立了以风频、风速模型为基础的风力发电理论基 础; (2)运用叶素理论,建立了变桨距风力机机理模型; (3)分析了变速恒频风力发电机的运行区域与变桨距控制的原理与方法,并给出了机组的仿真模型,为风力发电软件仿真奠定了基础; (4)搭建了一套基于PSCAD/EMTDC仿真软件的风力发电系统控制模型以及 完整的风力发电样例系统模型,并且已初步实现风力机特性模拟功能。 关键词:风力发电;风频;风速;风力机;变桨距;建模与仿真 1 风资源及风力发电的基本原理 1.1 风资源概述 (1)风能的基本情况[1] 风的形成乃是空气流动的结果。风向和风速是两个描述风的重要参数。风向是指风吹来的方向,如果风是从东方吹来就称为东风。风速是表示风移动的速度即单位时间内空气流动所经过的距离。 风速是指某一高度连续10min所测得各瞬时风速的平均值。一般以草地上空10m高处的10min内风速的平均值为参考。风玫瑰图是一个给定地点一段时间内的风向分布图。通过它可以得知当地的主导风向。 风能的特点主要有:能量密度低、不稳定性、分布不均匀、可再生、须在有风地带、无污染、分布广泛、可分散利用、另外不须能源运输、可和其它能源相互转换等。 (2)风能资源的估算 风能的大小实际就是气流流过的动能,因此可以推导出气流在单位时间内垂直流过单位截面积的风能,即风能密度,表示如下: 3 ω= (1-1) 5.0vρ 式中, ω——风能密度(2 W),是描述一个地方风能潜力 /m 的最方便最有价值的量;