挖掘机动臂结构模态分析

挖掘机动臂结构模态分析

王学军

(中铁十八局集团有限公司,天津 300222)

摘 要:运用Pro/Mechanica软件对挖掘机动臂结构进行模态分析,得到了挖掘机动臂模态的各阶频率与振型及挖掘机动臂的模态频率与挖掘机发动机工作频率之间的关系;通过与针对性

试验结果进行比较,验证了Pro/Mechanica结构分析结论的可靠度。

关键词:公路工程机械;挖掘机;动臂;模态分析;Pro/Mechanica

中图分类号:U415.51 文献标志码:A 文章编号:1671-2668(2010)02-0101-03

工程机械在使用中不仅需要有较强的静强度,而且需要有很好的动强度和良好的机械性能,如起重设备的吊臂、装载机的大臂、挖掘机的动臂。因此,在产品设计时,设计人员在考虑机械结构静强度的条件下,还需考虑和研究机械的动强度与性能。该文采用Pro/Mechanica建立挖掘机动臂三维立体模型,并划分有限元网格,在Pro/Mechanica中定义材料的属性和边界条件,对动臂进行模态分析。

1 基于机构有限元法的动臂结构模态分析

结构固有频率的阶次很多,对挖掘机类的工程机械而言,低阶频率对其影响最大,高阶频率影响甚微,并且在工作中的频率能接近高阶频率而产生共振的可能性很小,在进行动臂结构模态分析时,选取动臂的前六阶频率即可满足需要。

在Pro/Mechanica中,动臂结构模态分析主要包括以下三个步骤:

(1)根据机构尺寸和需要建立有限元模型。

(2)根据Pro/Mechanica的相关条款定义结构模型的属性和约束条件。

(3)进行模态分析,看机构的工作频率能否避开其固有频率。

采用上述方法,对挖掘机的动臂进行模态分析,得到其前六阶频率与振型(见表1和图1~6)。

表1 动臂模态各阶频率与振型

模态号频率/Hz振型模态号频率/Hz

振型1 3.93水平弯曲4152.31

鼓起254.

69垂直弯曲5152.42鼓起3130.70扭转6166.37弯鼓

从图1~6可以看出:动臂的一阶模态振型是在

图1 动臂一阶振型

图2 动臂二阶振型

图3 动臂三阶振型

图4 动臂四阶振型

水平方向发生的弯曲变形;二阶模态振型是在垂直方向发生的弯曲变形;三阶模态振型是动臂自身出现的扭转变形;动臂四阶模态频率值和五阶模态频率值很接近,其模态振型也一样,表现为动臂结构的不同部位出现鼓起状的振动;六阶模态振型表现为

图5

动臂五阶振型

图6 动臂六阶振型

弯曲、鼓起式的振动。

2 动臂应力应变测试及振动测试实验

测量实验采用江苏省靖江市东华测试技术开发

有限公司生产的动态测试仪器,它由D H5937动态应变测试系统和D H5938振动测试系统组成。

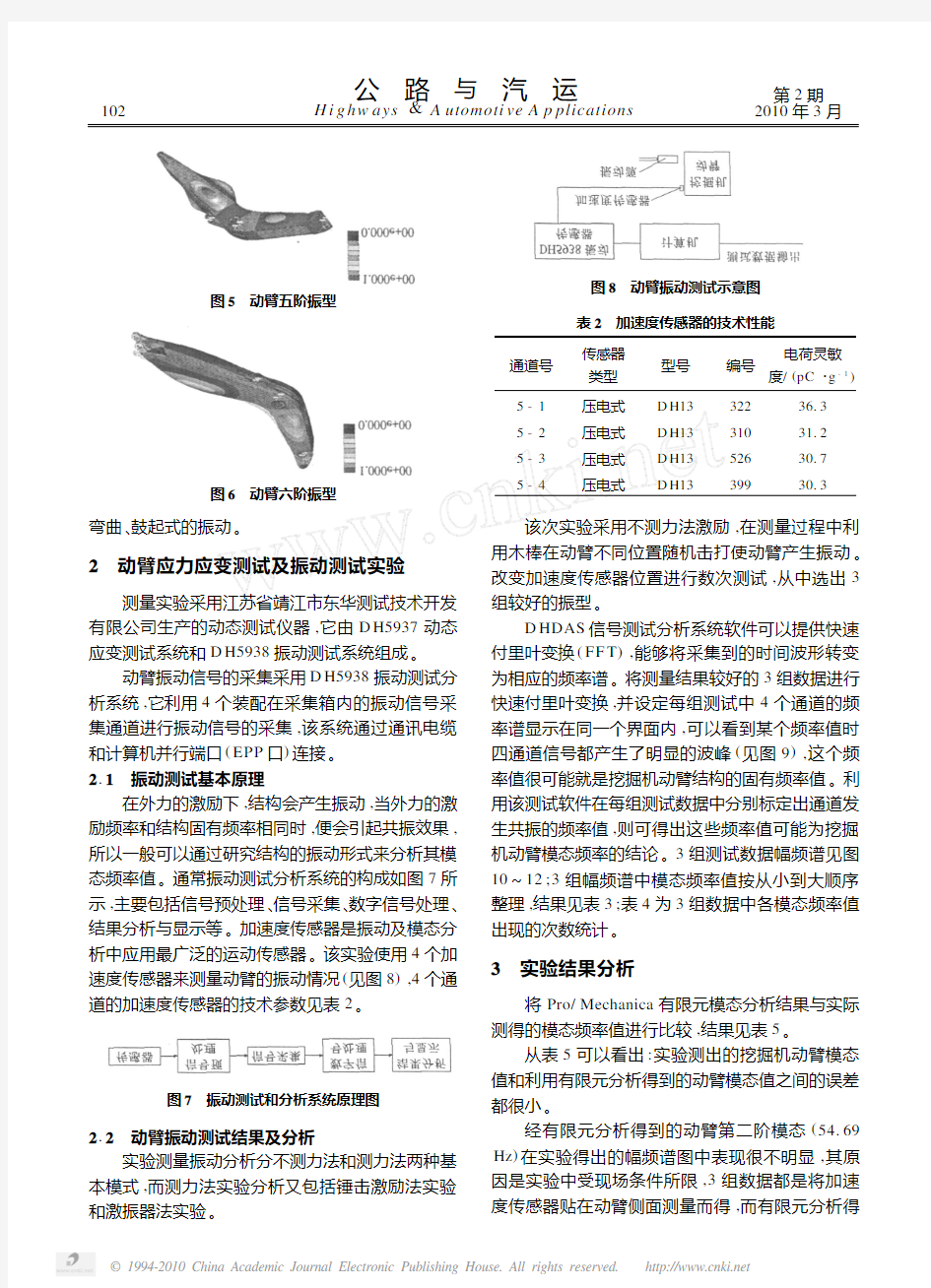

动臂振动信号的采集采用D H5938振动测试分析系统,它利用4个装配在采集箱内的振动信号采集通道进行振动信号的采集,该系统通过通讯电缆和计算机并行端口(EPP 口)连接。2.1 振动测试基本原理

在外力的激励下,结构会产生振动,当外力的激励频率和结构固有频率相同时,便会引起共振效果,所以一般可以通过研究结构的振动形式来分析其模态频率值。通常振动测试分析系统的构成如图7所示,主要包括信号预处理、信号采集、数字信号处理、结果分析与显示等。加速度传感器是振动及模态分析中应用最广泛的运动传感器。该实验使用4个加速度传感器来测量动臂的振动情况(见图8),4个通道的加速度传感器的技术参数见表2

。

图7 振动测试和分析系统原理图

2.2 动臂振动测试结果及分析

实验测量振动分析分不测力法和测力法两种基

本模式,而测力法实验分析又包括锤击激励法实验和激振器法实验

。

图8 动臂振动测试示意图表2 加速度传感器的技术性能

通道号

传感器类型型号

编号

电荷灵敏度/(pC ?g -1)

5-1压电式D H1332236.35-2压电式D H1331031.25-3

压电式D H1352630.75-4

压电式

D H13

399

30.3

该次实验采用不测力法激励,在测量过程中利用木棒在动臂不同位置随机击打使动臂产生振动。改变加速度传感器位置进行数次测试,从中选出3组较好的振型。

D HDAS 信号测试分析系统软件可以提供快速付里叶变换(FF T ),能够将采集到的时间波形转变为相应的频率谱。将测量结果较好的3组数据进行快速付里叶变换,并设定每组测试中4个通道的频率谱显示在同一个界面内,可以看到某个频率值时四通道信号都产生了明显的波峰(见图9),这个频率值很可能就是挖掘机动臂结构的固有频率值。利用该测试软件在每组测试数据中分别标定出通道发生共振的频率值,则可得出这些频率值可能为挖掘机动臂模态频率的结论。3组测试数据幅频谱见图10~12;3组幅频谱中模态频率值按从小到大顺序整理,结果见表3;表4为3组数据中各模态频率值出现的次数统计。

3 实验结果分析

将Pro/Mechanica 有限元模态分析结果与实际测得的模态频率值进行比较,结果见表5。

从表5可以看出:实验测出的挖掘机动臂模态值和利用有限元分析得到的动臂模态值之间的误差都很小。

经有限元分析得到的动臂第二阶模态(54.69Hz )在实验得出的幅频谱图中表现很不明显,其原因是实验中受现场条件所限,3组数据都是将加速度传感器贴在动臂侧面测量而得,而有限元分析得

图9 四通道时间-

加速度测量曲线截图

图10

第一组信号幅频谱

图11

第二组信号幅频谱

图12 第三组信号幅频谱

出的第二阶模态的振型为竖直面上的弯曲变形,测量方向和振动方向两者垂直,所以无法测出。

表3 试验测试模态值

第一组

第二组

第三组

3.9 3.9 3.950.850.850.8136.7136.7136.7152.316

4.1152.3164.1187.5187.5187.3199.2230.5230.5226.6269.5269.5269.535

5.5320.3

308.6

375.0

表4 3组数据中频率值测出次数

模态值/Hz

次数/次

模态值/Hz

次数/次

3.93187.5350.8

3230.52136.73269.53152.32320.3

2

164.1

2

第三阶以后的模态振型,不论是扭转还是鼓起,

在加速度传感器的测量方向上都能有所表现,第一阶模态更直接,纯粹是加速度传感器测量方向上的弯曲变形,故在测量实验中,在第一模态频率处的振动幅度较大。

挖掘机发动机怠速工作的转速一般为800~900r/min ,挖掘机的工作频率变化为15~35Hz 。

预应力砼工形组合曲线梁桥静动载试验研究

仵 强,易 锦

(中南林业科技大学土木工程与力学学院,湖南长沙 410004)

摘 要:以一座预应力砼工形组合曲线梁桥为背景,应用MIDAS/CIV IL软件,分析其最不利弯矩、应力、变位和自振频率,并与该桥静、动载试验测试结果进行比较分析。研究结果表明桥梁

主要测点的应变与挠度实测值均小于理论计算值,相对残余应变与挠度在控制值以内。同时依据

实测数据分析比较了桥面连续、梁简支与一般连续梁及简支梁力学特性的异同。

关键词:桥梁;组合梁桥;静力分析;动力分析;力学特性

中图分类号:U448.42 文献标志码:A 文章编号:1671-2668(2010)02-0104-04

某桥位于金沙江鲁地拉水电站对外交通公路上,桥位中心桩号K7+834。上部结构设计为14孔20m工形组合梁桥,桥面连续。下部桥墩为钢筋砼双柱式,桩基础,桥台为重力式桥台。桥面位于第一右转R1=100.001m、L S1=50m、L S2=37m曲线及第二左转R2=86.729m、L S1=42m曲线内。曲线1全加宽值b j=1.5m,全超高值i=7.00%;曲线2全加宽值b j=2.0m,全超高值i=8.00%。桥跨位于i=0.3%的坡段上,共计4道伸缩缝。该预应力砼工形组合曲线梁桥总体布置见图1。

1 理论分析

采用桥梁结构专用计算软件M IDAS/CIV IL 2006对该桥的测试跨进行静、动力分析,求得测试跨主要控制截面在设计荷载作用下的最不利弯矩值。全桥有限元模型如图2所示,前二阶计算频率和振型分别见表1和图3。

2 静动载试验分析

2.1 试验目的

为了检验桥梁结构性能是否满足设计和使用要求,确保桥梁结构运营安全,需对桥梁进行静、动载试验。其目的如下:1)通过静载试验测定桥跨结构在试验荷载作用下控制截面的应力和挠度,检验其强度和刚度是否满足设计要求;2)通过动载试验,测定桥跨结构的动力特性,了解桥跨结构在动载作用下的受力状态;3)通过静载、动载试验,为桥梁运营、养护和管理提供依据。

表5 试验模态与分析模态固有频率对比

模态号

固有频率/Hz

试验模型分析模型

误差/%

1 3.90 3.930.800

250.8054.697.100

3136.70130.70 4.500

4152.30152.310.007

5-152.42-

6164.10166.37 1.400

根据有限元分析结果和实验结果,动臂模态频率值与其发动机的工作频率值不在相同的范围内,挖掘机动臂在工作过程中与其发动机发生共振的可能性很小,挖掘机动臂在工作过程中对发动机工作的影响甚微。因此,在设计过程中不用考虑挖掘机动臂对发动机的影响。

参考文献:

[1] 苗雨顺,王乔,许芹祖.塔式起重机回转平台有限元分

析[J].建筑机械化,2004(3).

[2] 杨朋军,靳长权,王佳民.基于平台台体组件的有限元

模态分析[J].机械与电子,2004(4).

[3] 张波,赵波,李济顺,等.功率超声变幅杆固有频率的模

态分析[J].机械制造,2005(5).

[4] 陈艳秋,李琳,范钦珊,等.改进的直接分支模态综合法

[J].清华大学学报:自然科学版,2003,43(5).

[5] 徐金锁,任兴民,范春虎.相机结构系统的试验模态分

析[J].机械科学与技术,2005(5).

收稿日期:2009-12-20

挖掘机动臂有限元分析

挖掘机动臂结构设计及仿真分析 学生姓名:杨鹏 专业:机械设计制造及其自动化指导老师:何孔德副教授

挖掘机介绍 挖掘机,又称挖掘机械(excavating machinery),是用铲斗挖掘高于或低于承机面的物料,并装入运输车辆或卸至堆料场的土方机械。挖掘机挖掘的物料主要是土壤、煤、泥沙以及经过预松后的土壤和岩石。哥弟官方旗舰店 https://www.wendangku.net/doc/f015507999.html,,从近几来工程机械的发展来看,挖掘机的发展相对较快,挖掘机已经成为工程建设中最主要的工程机械之一。挖掘机最重要的三个参数:操作重量(质量),发动机功率和铲斗斗容。

本课题的主要任务: 1.对挖掘机动臂进行简化处 理,并用Pro ENGINEER建 立三维。 2.将三维模型导入ansys中 ,并对三维模型加载,得出 应力云图。 3.针对挖掘机动臂应力云图,结合动臂结构,进行改变,以改善动臂的应力集中情况。

对挖掘机动臂结构进行简化处理 在ansys有限元 分析中是不允 许有缝隙出现 的,所以将动 臂的一些地方 进行简化处理, 然后建立三维 模型

挖掘机动臂的二维图形挖掘机动臂的三维图形

挖掘机受力分析及动臂应力计算 (1)、挖掘机阻力均布在铲斗的切削板上,此时可等效为集中载荷 Fa作用在铲斗切削板中部。 (2)、挖掘机阻力Fb作用于铲斗的边齿,作用于铲斗的最外侧。 (3)、挖掘机阻力Fb作用于铲斗的边齿,同时受到横向力Fc的作用。 工作装置的受力分析 (1)、挖掘机阻力均布在铲斗的切削板上,此时可等效为集中载荷Fa作用在铲斗切削板中部。 (2)、挖掘机阻力Fb作用于铲斗的边齿,作用于铲斗的最外侧。 (3)、挖掘机阻力Fb作用于铲斗的边齿,同时受到横向力Fc的作用。

结构模态分析方法

模态分析技术的发展现状综述 摘要:本文首先系统的介绍了模态分析的定义,并以模态分析技术的理论为基础,查阅了大量的文献和资料后,介绍了三种模态分析技术在各领域的应用,以及国内外对于结构模态分析技术研究的发展现状,分析并总结三种模态分析技术的特点与发展前景。 关键词:模态分析技术发展现状 Modality Analysis Technology Development Present Situation Summary Abstract:This article first systematic introduction the definition of modality analysis,and based on modal analysis theory,after has consulted the massive literature and the material.Introduced application about three kind of modality analysis technology in various domains. At home and abroad, the structural modal analysis technology research and development status quo.Analyzes and summarizes three kind of modality analysis technology characteristic and the prospects for development. Key words:Modality analysis Technology Development status 0 引言 模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。模态分析的过程如果是由有限元计算的方法完成的,则称为计算模态分析;如果是通过试验将采集的系统输入与输出信号经过参数识别来获得模态参数的,称为试验模态分析。通常,模态分析都是指试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动响应。因此,模态分析是结构动态设计及设备故障诊断的重要方法。 1 数值模态分析的发展现状 数值模态分析主要采用有限元法,它是将弹性结构离散化为有限数量的具体质量、弹性特性单元后,在计算机上作数学运算的理论计算方法。它的优点是可以在结构设计之初,根据有限元分析结果,便预知产品的动态性能,可以在产品试制出来之前预估振动、噪声的强度和其他动态问题,并可改变结构形状以消除或抑制这些问题。只要能够正确显示出包含边界条件在内的机械振动模型,就可以通过计算机改变机械尺寸的形状细节。有限元法的不足是计算繁杂,耗资费时。这种方法,除要求计算者有熟练的技巧与经验外,有些参数(如阻尼、结合面特征等)目前尚无法定值,并且利用有限元法计算得到的结果,只能是一个近似值。 正因如此,大多数数学模拟的结构,在试制阶段常应做全尺寸样机的动态试验,以验证计算的可靠程度并补充理论计算的不足,特别对一些重要的或涉及人身安全的结构,就更是如此。 70 年代以来,由于数字计算机的广泛应用、数字信号处理技术以及系统辨识方法的发展 , 使结构模态试验技术和模态参数辨识方法有了较大进展,所获得的数据将促进产品性能的改进、更新[1] 。在硬件上,国外许多厂家研制成功各种类型的以FFT和

第四章_货车车身结构及其设计

第4章货车车身结构及其设计 §4-1 概述 货车即载货汽车,人们也称之为卡车,是指一种主要为载运货物而设计和装备的商用车辆,它能否牵引一挂车均可。近年来,随着我国高速公路网的加快建设与不断完善,公路运输行业迎来了大变革、大发展的时代,货车已经从载运货物这一单一功能向可代表物流准时化的物流服务的运输工具这一方向发展,成为了一种社会化的服务工具,因此,货车车身的设计也需要紧跟时代的步伐,满足当今社会的需求。 货车车身包括驾驶室和车箱两部分。在高度追求运输效率的今天,货车通常是昼夜不停地行驶,驾驶员轮换驾驶,驾驶室作为驾驶员和乘员工作和休息的空间,其设计既要满足实用性、耐用性、空气动力性、安全性等基本性能要求,也要具有良好的人机工程环境。货车车箱根据不同的需要可以设计成多种形式,其结构也各不相同,在设计时需考虑的有车箱结构强度、车箱尺寸及容量、前后轴载荷分配等因素,对于厢式车箱还要考虑空气动力性能。 由此可见,在设计货车车身结构时,需要综合地考虑货车的实用性、耐用性、安全性、舒适性以及其他各方面相关的因素。 4.1.1、货车的分类 货车的种类繁多,形式各异,各国的分类标准有所不同,在我国国家标准GB/T 3730.1-2001《汽车和挂车类型的术语和定义》中,将货车分为普通货车、多用途货车、全挂牵引车、越野货车、专用作业车和专用货车六大类,具体形式及定义见表4-1。 货车分类定义示意图 普通货车 一种在敞开(平板式)或封闭(厢式) 载货空间内载运货物的货车。 多用途货车在其设计和结构上主要用于载运货物,但在驾驶员座椅后带有固定或折叠式座椅,可运载3个以上的乘客的货车。 全挂牵引车一种牵引牵引杆式挂车的货车。 它本身可在附属的载运平台上运载货物。

液压挖掘机动臂与斗杆的设计

本科生毕业论文 毕业论文题目液压挖掘机动臂与斗杆的设计学生姓名 所在学院机械工程学院 专业及班级机械制造及自动化 指导教师张江华顾惠斌 完成日期2014年3月31日

摘要 液压挖掘机应用面广,使用量大,在工程机械市场占有很重要的地位,目前已成为工程机械第一主力机种。液压挖掘机模仿人体构造,有大臂、小臂和手腕,能“扭腰”旋转和行走,具有较长的臂和杆,可做空间六自由度动作,配装上各种工作装置能进行立体作业。这种带有类似人类“基因”的挖掘机已成为人类工程建设中的主要伙伴之一,也被称为土建机械手,是建设机器人的代表。正因为液压挖掘机通用性强,作业范围广,所以被认为是多功能的工程机械。 本次设计的题目是液压挖掘机动臂与斗杆的设计。其构造特点是各部件之间的连接全部采用铰接,通过油缸的伸缩来实现挖掘工作中的各种动作。动臂的小铰点与回转平台铰接,并以动臂油缸来支撑和改变动臂的倾角,通过动臂油缸的伸缩可使动臂绕小铰点转动而升降。斗杆铰接于动臂的上端,斗杆与动臂的相对位置由斗杆油缸来控制,当斗杆油缸伸缩时,斗杆便可绕动臂上焦铰点转动。该设计主要是通过对广西玉柴生产的YC-60液压挖掘机进行现场测绘,取得了工作装置的大体结构数据。对YC-60和YC-70液压挖掘机的主要参数进行比较,再结合《液压挖掘机》和《液压与气动传动》,对单斗液压挖掘机的工作装置进行运动学分析和结构参数的计算。根据运动学分析和结构参数的计算结果得到斗杆的基本尺寸和结构尺寸,同时完成斗杆油缸的计算设计。最后用CAD 软件和UG软件进行二维图与三维图受力等绘制。 关键词:液压挖掘机;动臂;斗杆;设计

Hydraulic excavator application widely, usage is big, has very important position in the construction machinery market, at present already became the first major construction machinery model. Hydraulic excavator imitate human body structure, has a big arm, forearm and wrist, walking \"twist a waist\" rotation and with longer arms and rod, can do a space of six degrees of freedom movement, equipped with all kinds of working device on the three-dimensional operations. This is similar to human \"gene\" of excavator has become one of the main partners in the human engineering construction, also known as civil manipulator, is a representative of the construction of the robot. Because of hydraulic excavator versatility, wide scope of operation, it's considered versatile engineering machinery. The topic of this design is the design of the hydraulic mining mechanical arm and arm. Its structure characteristic is the connection between the various components are all made of articulated, through the telescopic cylinder to accomplish all kinds of action of the excavation. Small hinged point and movable arm slewing platform hinged, and the movable arm oil cylinder to support and change of movable arm Angle, through the movable arm oil cylinder expansion can make movable arm around small hinged point rotation and lifting. Bucket rod hinged on the top of the derrick, the relative position of the bucket rod and the movable arm by a bucket rod oil cylinder to control, when the bucket rod oil cylinder telescopic arm can be movable arm around the upper energizer hinged point of rotation. This design is mainly through to the guangxi yuchai YC - 60 hydraulic excavator production field of surveying and mapping, the general structure of equipment data. To YC - 60 and YC - 70 main parameters of hydraulic excavator, coupled with the hydraulic excavator and the hydraulic and pneumatic transmission, the kinematics analysis was carried out on single bucket hydraulic excavator working equipment and structure parameter calculation. According to kinematics analysis and calculation results of the structural parameters, get the basic size and structure size of the arm, at the same time to complete the calculation of bucket rod oil cylinder design. Finally, using the CAD software UG software and 2 d figure and 3 d stress such as mapping. Key words: hydraulic excavator; Movable arm; Arm; design

挖掘机动臂强度分析

WY10B挖掘机动臂强度分析 (一拖(洛阳)工程机械有限公司洛阳 471003) 摘要:以WY10B液压挖掘机为研究对象,对反铲挖掘机工作装置——动臂建立Pro/E实体模型,并用Pro/MECHANICA模块对挖掘机动臂的设计模型在受最大应力的危险工况下进行有限元强度分析。对实体动臂在危险工况下进行实际应力测试,与有限元分析结果进行对比,分析差异,为挖掘机动臂改进提供理论和实际依据。 关键字:液压挖掘机动臂有限元应力 中图分离号:**** 文献标示码:A 1.概述 液压挖掘机是工程机械的主要产品之一,具有较高的技术含量和工作效率,它被广泛应用于建筑、筑路、水利、电力、采矿、石油、天然气管道铺设和军事工程等基本建设之中。动臂是挖掘机工作装置(铲斗、斗杆、动臂) 3 大部件之一[1],是主要承载件。在挖掘过程中,动臂直接或间接承受很大外力。作业环境的状况也对动臂的强度和变形在一定程度上造成很大影响。目前,在国内液压挖掘机设计中,对动臂的应力进行分析的较多,而对理论与实际结合分析较少。本文结合WY10B挖掘机的实际作业工况,对挖掘机动臂在受力最大的典型工况下挖掘时进行强度分析和实际应力测试,为挖掘机动臂设计提供理论和实际依据。 2.计算工况选择 对挖掘机动臂进行强度分析时,分析采用的工况必须是有限元模型受力最大的危险工况[2]。根据挖掘机的连接情况, 使用Pro/ MECHANICAMOTION 模块对其进行动力学分析,利用Pro/MECHANICA MO TION 模块的运动仿真功能,模拟工作装置的运动情况,求出了动臂受力最大的工况。分析发现,危险断面最大应力发生在采用铲斗挖掘的工况下,因此计算位置可按以下条件确定: 1)、动臂位于动臂油缸作用力臂最大处; 2)、斗杆位于斗杆油缸作用力臂最大处; 3)、铲斗位于发挥最大挖掘力位置。 3载荷计算 工作装置各构件通过销连接,在计算工况中不考虑偏载的影响,可以认为其只承受X、Y向的力,整个结构为静定结构,在计算工况中,铲斗缸产生主动力,大腔半径为27.5mm,压力为28MPa,则最大推力为:F G =R G=πr2P=π×0.02752×28×106=66489.5 N 分别求得动臂各铰点的反力如下:动臂各铰点支反力: 以上求出的力都是合力,在实际结构中,铰点处的受力并非集中力,而其附近的应力分布又是我们所关心的,为模拟实际情况,作如下假定: 1)、载荷在X-Y面内在180°范围内按余弦分布; 2)、分布力的方向为沿销孔表面的法向; 3)、载荷在Z向均布;

挖掘机动臂优先功能失效的原因和排除方法

挖掘机"动臂优先"功能失效的原因和排除方法 2006-7-18 16:34:27 液压挖掘机的主要作业工况是挖掘和装车。对这两种工况,动臂的起升速度是决定工作循环时间的主要因 载,动臂起升速度越快,循环时间就越短,机器的工作效率也就越肓。为提高动臂的起升速度 f 卡特彼勒界OB系列挖遐机除了将动臂起升、斗杆外伸和斗杆内收动作设计由双泵合流完成外f还通过电控方式在机器联合动作需要动臂快速起升时取消斗杆内收的合流功能,进一步加快动臂起升的速度。对动臂的这种控制 方式称为“动皆优先“模式。〃动臂优先“原理和实现的条件挖遐机在进行装车或开沟作业时 f 动皆起升 和斗杆内收一般是同时进行的 f 由于动臂和斗杆都具有双泵合流功能 f 两泵会同时向动皆缸和斗杆缸供 油,在发动机功率允许的条件下,哪个动作需要的油量多 f 就给它多供一些油;而在动臂块速起升时,发动机接近满负荷,此时若想动臂起升更快一些,就不得不减少向斗杆缸的供,即〃动臂优先”工作模式.但"动臂优先”工作模式.井不是动臂一直工作于”优先状态“,只是在需要动臂快速起升时,才让动臂处于"优先状态"。"动臂优先"的液压原。见附虱当动臂起升时,来目动臂起升先导控制阀的先导油使动臂控制阀2动作,将上主泵11的油导向动臂缸大腔;当先导油油压大于2250kPa时,动皆合流阀4动f将下主 泵12的油也导向动臂缸大腔,此时动臂缸处于双泵合流供油状态,使动臂快速上升。在控制系统方面,按 下"动臂优先“按钮 f 当动臂起升先导油油压大于2646±196 kPa后,装于先导油管路上的动臂优先压力开关6闭合,电脑收到闭合的信号后,使辖细控制电磁阀9得电r使斗杆合流阀3的先导控制油路接通系 统的回油路,此时斗杆合流阅处于中位。这样 r 在动臂快速起升过程中即使内收斗杆,也能保证动臂快速升起。"动臂优先"功能失效的原因和排除方法"动臂优先"功能失效的症状一般表现为动臂起升速度变慢,而此时机器的其他动作尚属止箒。1由此表明液压系统中的公共部分没有问题,故I?原11因可缩小在动臂缸的液压主系统、先导控制部分以及“动臂优先"的电控部分。1动臂缸液压主系统^先导控制部分(1)动臂起升先导控制阀工作不良,不能将先导油准确地送到动臂控制阀与动臂合流阀。可通过测量先导油路的油压断定;缓慢操作先导手柄时,先导^掘阀的输出油压应能连续地在294—3727kPa之间变化。如果不能,应拆检动臂起升先导酒阀,检直其元件有无磨损、损坏或卡死,并应检宜计量弹簧是否符合要求。(2)动臂控制阀与其合流阀工作不良检直阀芯运动有无发卡现彖,阀芯、对中弹簧及固定件有无问题,必要时进行修理、更换.(3 ) 动臂缸内漏严重可通过流量测试进行准确的诊断,或直接拆开缸检直,必要时更换有关零件?(4 ) 动臂缸油路压力安全阀有问题用压力表测安全阀的调定压力值,如不在 36800±1470kPa的范围

模态分析意义

模态分析意义模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。这个分析过程如果是由有限元计算的方法取得的,则称为计算模态分析;如果通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。通常,模态分析都是指试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动响应。因此,模态分析是结构动态设计及设备的故障诊断的重要方法。机器、建筑物、航天航空飞行器、船舶、汽车等的实际振动千姿百态、瞬息变化。模态分析提供了研究各种实际结构振动的一条有效途径。首先,将结构物在静止状态下进行人为激振,通过测量激振力与胯动响应并进行双通道快速傅里叶变换(FFT)分析,得到任意两点之间的机械导纳函数(传递函数)。用模态分析理论通过对试验导纳函数的曲线拟合,识别出结构物的模态参数,从而建立起结构物的模态模型。根据模态叠加原理,在已知各种载荷时间历程的情况下,就可以预言结构物的实际振动的响应历程或响应谱。近十多年来,由于计算机技术、

FFT 分析仪、高速数据采集系统以及振动传感器、激励器等技术的发展,试验模态分析得到了很快的发展,受到了机械、电力、建筑、水利、航空、航天等许多产业部门的高度重视。已有多种档次、各种原理的模态分析硬件与软件问世。在各种各样的模态分析方法中,大致均可分为四个基本过程:(1)动态数据的采集及频响函数或脉冲响应函数分析1)激励方法。试验模态分析是人为地对结构物施加一定动态激励,采集各点的振动响应信号及激振力信号,根据力及响应信号,用各种参数识别方法获取模态参数。激励方法不同,相应识别方法也不同。目前主要由单输入单输出(SISO)、单输入多输出(SIMO)多输入多输出(MIMO)三种方法。以输入力的信号特征还可分为正弦慢扫描、正弦快扫描、稳态随机(包括白噪声、宽带噪声或伪随机)、瞬态激励(包括随机脉冲激励)等。2)数据采集。SISO 方法要求同时高速采集输入与输出两个点的信号,用不断移动激励点位置或响应点位置的办法取得振形数据。SIMO 及MIMO 的方法则要求大量通道数据的高速并行采集,因此要求大量的振动测量传感器或激振器,试验成本较高。3)时域或频域信号处理。例如谱分析、传递函数估计、脉冲响应测量以及滤波、相关分析等。(2)建立结构数学模型根据已知条件,建立一种描述结构状态及特性的模型,作为计算及识别参数依据。目前一般假定系统为线性的。由于采用的识别方法不同,也分为频域建模和时

一种挖掘机动臂结构

说明书摘要 本实用新型公开了一种挖掘机动臂结构,包括小动臂(1),转轴(2), 铲斗气缸(3),大动臂(4),小动臂气缸(5),铲斗(6),连杆(7), 大动臂气缸(8),驾驶室(9)等。小动臂(1)和大动臂(4)及连杆(7),5 通过转轴(2)连成可绕转轴(2)旋转的连杆体系,在小动臂气缸(5) 和大动臂气缸(8)、铲斗气缸(3)的作用下,实现铲斗(6)的挖掘动 作。

摘要附图 图1

权利要求书 一种挖掘机动臂结构,其特征在于: 1、本实用新型公开了一种挖掘机动臂结构,包括小动臂(1),转轴 (2),铲斗气缸(3),大动臂(4),小动臂气缸(5),铲斗(6),5 连杆(7),大动臂气缸(8),驾驶室(9)等。小动臂(1)和大动臂(4)及连杆(7),通过转轴(2)连成可绕转轴(2)旋转的连杆体系,在小动臂气缸(5)和大动臂气缸(8)、铲斗气缸(3)的作用下,实现铲斗(6)的挖掘动作。 2、根据权利要求1所述,大动臂气缸(8)和大动臂(4)通过转轴10 (2)安装在驾驶室(9)所在的基座上。小动臂气缸(5)安装在大动臂(4)的正上方,伸出轴与大动臂(4)的纵向平行。小动臂(1)根据杠杆的原理,在一端安装小动臂气缸(5),另一端与铲斗(6)安装。中间与大动臂(4)通过转轴(2)连接。 3、根据权利要求1所述,铲斗气缸(3)安装在小动臂(1)的正上15 方,伸出轴与小动臂(1)的纵向平行。连杆(7)的一端安装在小动臂(1)上,另一端安装在铲斗(6)上,铲斗(6)与小动臂(1)的一端通过转轴(2)连接。由此,连杆(7)和铲斗(6)构成三连杆机构。

说明书 一种挖掘机动臂结构 技术领域 5 本实用新型涉及一种挖掘机动臂结构。 背景技术 目前在铁路、公路、矿山、水电建设、工程爆破等作业中都广泛使用挖掘机,但是由于普通挖掘机作业效率较低,无法满足一些大型施工项目10 的需求。当挖掘机进行挖掘作业时,焊接形成的箱体需要频繁的承受挖掘产生的巨大冲击力,箱体内部因冲击力会产生内部应力,并会导致应变产生,而整个动臂是一个焊接而成的非常牢固的箱体,所以因外部冲击力而产生的应力将无处释放,导致应力集中在箱体的薄弱处,如顶板、底板以及侧板的焊接处,使这些部位成为受力最严重的部位,随着挖掘机作业的15 不断进行,这些部位不断的被挤压和扭曲,最终会造成应变开裂。因此,加强动臂的承受力,成为本领域亟待解决的技术问题。 实用新型内容 本实用新型为解决现有技术的不足,提供了一种挖掘机动臂结构。 本实用新型采用的技术方案是:一种挖掘机动臂结构,包括小动臂 20 (1),转轴(2),铲斗气缸(3),大动臂(4),小动臂气缸(5),铲斗(6),连杆(7),大动臂气缸(8),驾驶室(9)等。小动臂(1)和大动臂(4)及连杆(7),通过转轴(2)连成可绕转轴(2)旋转的连杆体系,在小动臂气缸(5)和大动臂气缸(8)、铲斗气缸(3)的作用下,实现铲斗(6)的挖掘动作。 25 大动臂气缸(8)和大动臂(4)通过转轴(2)安装在驾驶室(9)所在的基座上。小动臂气缸(5)安装在大动臂(4)的正上方,伸出轴与大

基于ANSYS WORKBENCH轴承的模态分析

基于ANSYS WORKBENCH轴承的模态分析 1有限元模型的建立 利用proe软件进行建模,可以从原件库里面直接调用,也可以重新建模,建模无需建立装配模型,只需要在单体零件中直接建立轴承内外圈和球体,选择不合并实体,从而形 成多实体的单体零件。轴承元件之间的间隙可以消除。 ?三维模型的建立 三维模型的建立是数值模拟分析中重要、关键的环节。UG软件能够方便地建立复杂的 三维模型,企业提供的初始的轴承三维模型主体钢结构是由不同厚度的钢板焊接而成,模 型钢板之间存在较多的焊缝,导致模型存在不同大小的间隙,给后继有限元分析带来困难,而且模型结构复杂,且为三维实体,建立有限元模型的过程中,要在符合结构力学特性的 前提下建立模型,有必要对结构做合理的简化。其主要简化说明如下: (1).忽略零件中一些微小特征。螺栓孔、倒圆角等一些微小的结构对结果准确性的 影响很小,所以建模时不考虑这些微小几何图元; (2).所有焊接位置不允许出现裂缝、虚焊等工艺缺陷,认为在焊接位置材料是连续的,直接填充间隙; (3).轴承模型附件品种繁多,形状复杂,且对机架的刚度和强度影响不大,在计算 模型中只要考虑其自重即可,例如料斗、辊子、走台、链板等其它辅助设备。 ?材料属性 结构用钢均采用Q235碳素结构钢材,Q235的弹性模量E=2.1e11N/m2,密度7830 kg/m3,剪切模量为81000MPa,泊松比为0.3,模型材料为各向同性。 表1 材料Q235许用应力一览表: MPa (N/mm2) Tab.1 List of Material Q235 Allowable stress: MPa (N/mm2)

ANSYS模态分析实例

高速旋转轮盘模态分析 在进行高速旋转机械的转子系统动力设计时,需要对转动部件进行模态分析,求解出其固有频率和相应的模态振型。通过合理的设计使其工作转速尽量远离转子系统的固有频率。而对于高速部件,工作时由于受到离心力的影响,其固有频率跟静止时相比会有一定的变化。为此,在进行模态分析时需要考虑离心力的影响。通过该实验掌握如何用ANSYS进行有预应力的结构的模态分析。 一.问题描述 本实验是对某高速旋转轮盘进行考虑离心载荷引起的预应力的模态分析,求解出该轮盘的前5阶固有频率及其对应的模态振型。轮盘截面形状如图所示,该轮盘安装在某转轴上以12000转/分的速度高速旋转。相关参数为:弹性模量EX=2.1E5Mpa,泊松比PRXY=0.3, 密度DENS=7.8E-9Tn/mm 3。 1-5关键点坐标: 1(-10, 150, 0) 2(-10, 140, 0) 3(-3, 140, 0) 4(-4, 55, 0) 5(-15, 40, 0) L=10+(学号×0.1) RS=5 二.分析具体步骤 1.定义工作名、工作标题、过滤参数 ①定义工作名:Utility menu > File > Jobname ②工作标题:Utility menu > File > Change Title(个人学号) 2.选择单元类型 本实验将选用六面体结构实体单元来分析,但在建模过程中需要使用四边形平面单元,所有需要定义两种单元类型:PLANE42和SOLID45,具体操作如下: Main Menu >Preprocessor > Element Type > Add/Edit/Delete

①“ Structural Solid”→“ Quad 4node 42” →Apply(添加PLANE42为1号单元) ②“ Structural Solid”→“ Quad 8node 45” →ok(添加六面体单元SOLID45为2号单元) 在Element Types (单元类型定义)对话框的列表框中将会列出刚定义的两种单元类型:PLANE42、SOLID45,关闭Element Types (单元类型定义)对话框,完成单元类型的定义。 3.设置材料属性 由于要进行的是考虑离心力引起的预应力作用下的轮盘的模态分析,材料的弹性模量EX 和密度DENS必须定义。 ①定义材料的弹性模量EX Main Menu >Preprocessor > Material Props > Material Models> Structural > Linear > Elastic >Isotropic 弹性模量EX=2.1E5 泊松比PRXY=0.3 ②定义材料的密度DENS Main Menu >Preprocessor > Material Props > Material Models>density DENS =7.8E-9 4.实体建模 对于本实例的有限元模型,首先需要建立轮盘的截面几何模型,然后对其进行网格划分,最后通过截面的有限元网格扫描出整个轮盘的有限元模型。具体的操作过程如下。 ①创建关键点操作:Main Menu > Preprocessor > Modeling > Create > Keypoints > In Active CS 列出各点坐标值Utility menu >List > Keypoints >Coordinate only

液压挖掘机动臂结构的优化设计

产? 结品!构 Productsandstructures 第39卷2008年7月 工程机械 图3 活动隔板示意图 (3)将骨料输送设备的输送倾角改为90°,可对骨料进行垂直输送,节约占地面积、设备投资和土建费用; (4)波状挡边带结构简单,各主要部件可以与普通带式输送机通用,便于使用和维修。 (5)运行可靠,没有刮板运输机经常出现的卡链、飘链、断链等现象和斗式提升机经常出现的打滑、掉斗等现象;同时也避免了普通波状挡边带的粘砂、落砂和除料困难等问题,它的可靠度几乎与通用 带式输送机相等。 参考文献 [1]宋伟刚,王丹,陈霖.波状挡边带式输送机的发展 [J].煤矿机械,2004(2):1-4. [2]宋伟刚,陈霖.波状挡边带式输送机的结构特点及 其改进设计[J].港口装卸,2003(3):25-27. [3]姜浩先.波状挡边带式输送机的设计选用[J].硫磷 设计与粉体工程,2001(1):39-43. [4] 夏炎.波状挡边输送带横隔板的结构及设计选用 [J].电子学报,1998(4):15-17. [5]方圆集团,山东建筑大学.建设机械设计制造与应 用[M].北京:人民交通出版社,2001. [6]田奇.混凝土搅拌楼及沥青混凝土搅拌站[M].北京:中国建材工业出版社,2005. [7] 陈宜通.混凝土机械[M].北京:中国建材工业出版社,2002. 通信地址:山东济南山东建筑大学机电工程学院(250101) (收稿日期:2008-04-01) 据相关资料报道,材料强度、断裂或开裂、零件失效等故障现象是机械可靠性不高的主要原因,也是制约我国工程机械出口的最大障碍[1]。现有的优化设计方法,如机械产品的广义优化设计,是面向全系统、全过程和全性能的优化设计。该方法着重考虑自零部件到整机,直至系列化和组合化产品在整个寿命周期中的技术性能、经济性能和社会性能,存在 着优化模型具有相当的复杂性和规模,不能有效地解决材料强度、断裂或开裂、零件失效等问题[2]。相关文献[3-4]分别建立了某液压挖掘机的反铲和正铲工作装置的优化数学模型,对挖掘力进行了优化。然而因各种原因,对液压挖掘机进行结构性能优化方面尚无人做过直接的研究工作[5-8]。因此,本文提出了以应力最小、全局刚度最大为优化目标的优化设计数 *基金项目:国家自然科学基金资助项目(50205026);重庆市自然科学基金资助项目(CSTC,2005BB3222) 液压挖掘机动臂结构的优化设计* 三 一 重 机 有 限 公 司 重庆大学机械传动国家重点实验室 陈健周 鑫 刘 欣 籍庆辉 杨 为 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!" !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!" !!!!!!!!" 摘 要:针对现有的优化设计方法不能有效地解决工程机械零部件使用寿命低、且存在优化模型复杂 和规模较大等问题,以液压挖掘机工作装置的动臂为研究对象,提出以有限元单元厚度为设计变量,以相同工况下应力最小、 全局刚度最大为优化目标的优化设计数学模型。在求解优化设计模型时,综合考虑刚度灵敏度和应力灵敏度对优化效率的影响,采取对全局灵敏度进行归一化处理的措施,大幅度降低了优化模型的求解规模,并对优化数学模型进行了求解。分析结果表明,利用该优化模型使动臂在相同工况下最 大应力降低了12.9%,局部刚度提高了29.8%,有助于延长动臂的使用寿命。工程实践证明,该优化方法减少了设计人员在结构设计中的盲目性,能高效地得到优化结果。 关键词:液压挖掘机 动臂 结构优化设计 数学模型 19— —

挖掘机动臂机构液压系统

挖掘机动臂机构液压系统 1、设计背景 液压挖掘机是一种多功能机械,目前被广泛应用于水利工程,交通运输,电力工程和矿山采掘等机械施工中,它在减轻繁重的体力劳动,保证工程质量。加快建设速度以及提高劳动生产率方面起着十分重要的作用。由于液压挖掘机具有多品种,多功能,高质量及高效率等特点,因此受到了广大施工作业单位的青睐。液压挖掘机的生产制造业也日益蓬勃发展。 挖掘机液压传动紧密地联系在一起,其发展主要以液压技术的应用为基础。其结构主要是由发动机、液压系统、工作装置、行走装置和电气控制等部分组成(如图所示),由于挖掘机的工作条件恶劣,要求实现的动作很复杂,于是它对液压系统的设计提出了很高的要求,其液压系统也是工程机械液压系统中最为复杂的。因此,对挖掘机液压系统的分析设计已经成为推动挖掘机发展中的重要一环。 2、设计要求 2.1使用要求 小型挖掘机主要用于城市、狭窄地区,代替人力劳动。主要作业是挖掘、装载、整地、起重等,用于城市管道工程、道路、住宅建设、基础工程和园林作业等。小型挖掘机体积小,机动灵活,并趋向于一机多能,配备多种工作装置,除正铲、反铲外,还配备了起重、抓斗、平坡斗、装载斗、耙齿、破碎锥、麻花钻、电磁吸盘、推土板、冲击铲、集装叉、高空作业架、铰盘及拉铲等,以满足各种施工的需要。与此同时,发展专门用途的特种挖掘机,如低比压、低嗓声、水下专用和水陆两用挖掘机等。总之它是一种多用途万能型的城市建设机械。由于这种机械的特点很靠近人,因此在设计上除了要求耐久性、可靠性和作业效率等,还需着重考虑人、机、环境的协调,特别要注意以下几点: (1)安全性即机械作业过程中不要与周围的人和物相碰撞,防倾翻稳定性好。 (2)低公害即排放要求高、低震动、低噪音,声音要比较悦耳。 (3)与周围环境能调和,形象要美观,形体和色彩不要引起人们不愉快感,对人有亲和感。 (4)尽量扩大其使用功能,可装多种附属装置,应成为城市万能型工程机械。 (5)操纵简便,任何人一学就会,都能操纵。 2.2 性能要求 小型挖掘机具有中型挖掘机的多项功能,又具有便于运输、能耗低、灵活、适应性强等优势,非常适用于空间狭小的施工场地作业,而且价格低、质量轻、保养维修方便,所以在小型土石方工程、市政工程、路面修复、混凝土破碎、电缆埋设、自来水管道的铺设、园林栽培等工程中得到了广泛的应用。由于满足基本的挖掘、装载、

第10章 周期对称结构的模态分析

第十章周期对称结构的模态分析 ANSYS的周期对称分析支持静力(Static)分析和模态(Modal)分析。静力分析支持线性和大变形非线性;模态分析支持带有预应力的模态分析和不带有预应力的两种,关于带有预应力的模态分析本书第九章有专门讲述。本章只讲述不带有预应力的模态分析。在静力分析和模态分析这两种分析类型中,关于模型建立部分的要求是一致的,不同的是在进行模态分析时需要指定求解的节径数以及指定对于每个节径数的求解的模态阶数。对于每个节径,ANSYS均将其作为一个载荷步。ANSYS将周期对称边界条件施加于每一载荷步,并且每求解一个载荷步(即节径)后,都将构成周期对称边界条件的约束方程删除(保留任何用户自定义的约束方程)。在静力分析中ANSYS只求解零节径,而在模态分析中默认将求解全部节径。 本章中介绍的实例依然是第7章的轮盘,包括模型和边界条件。 10.1 问题描述 某型压气机盘,见7.1节的对其描述。要求查看其低阶频率结构和振动模态。 10.2 建立模型 在周期对称分析中,在建立模型后,划分网格之前,需要指定周期对称选项。 10.2.1 设定分析作业名和标题 在进行一个新的有限元分析时,通常需要修改数据库文件名(原因见第二章),并在图形输出窗口中定义一个标题用来说明当前进行的工作内容。另外,对于不同的分析范畴(结构分析、热分析、流体分析、电磁场分析等)ANSYS6.1所用的主菜单的内容不尽相同,为此我们需要在分析开始时选定分析内容的范畴,以便ANSYS6.1显示出跟其相对应的菜单选项。 (1)选取菜单路径Utility Menu >File >Change Jobname,将弹出修改文件名(Change Jobname)对话框,如图10.1所示。

车架有限元分析

1前言 车架是汽车的主要部件。深人解车架的承载特性是车架结构设计改进和优化的基础。过去汽车设计多用样车作参考,这种方法不仅费用大,试制周于精确解。因此,正确建立结构的力学模型,是分析期长,而且也不可能对多种方案进行评价。现代车架设计已发展到包括有限元法、优化、动态设计等在内的计算机分析、预测和模拟阶段。计算机技术与现代电子测试技术相结合已成为汽车车架研究中十分行之有效的方法。实践证明,有限元法是一种有效的数值计算方法,利用有限元法计算得到的结构位移场、应力场和低阶振动频率可作为结构设计的原始判据或作为结构改进设计的基础。 2车架的静态分析 力学模型的选择 有限元分析的基本思想,是用一组离散化的单元组集,来代替连续体机构进行分析,这种单元组集体称之为结构的力学模型;如果已知各个单元体的力和位移(单元的刚度特性),只需根据节点的变形连续条件与节点的平衡条件,来推导集成结构的特性并研究其性能。有限元的特点是始终以矩阵形式来作为数学表达式,便于程序设计,大量工作是由电子计算机来完成,只要计算机容量足够,单元的剖分可以是任意的,对于任何复杂的几何形状,多样化的载荷和任意的边界条件都能适应。然而,由于有限元是一种数值分析方法,计算结果是近似解,其精度主要取决于离散化误差。如果结构离散化恰当,单元位移函数选取合理,随着单元逐步缩小,近似解将收敛于精确解。因此,正确建立结构的力学模型,是分析工作的第一步目前采用有限元分析模型一般有如下两种:梁单元模型和组合模型等。梁单元模型是将车架结构简化为由一组两节点的梁单元组成的框架结构,以梁单元的截面特性来反映车架的实际结构特性。其优点是:划分的单元数目和节点数目少,计算速度快而且模型前处理工作量不大,适合初选方案。其缺点是:无法仔细分析车架应力集中问题,因而不能为车架纵、横梁连接方案提供实用的帮助。组合单元模型则是既采用梁单元也采用板壳单元进行离散。在实际工程运用中,由于车架是由一系列薄壁件组成的结构,且形状复杂,宜离散为许多板壳单元的组集,其缺点是前处理工作量大,计算时间长,然而随着计算机技术的不断发展,这个问题已得到了较好的解决,而且由于有大型有限元软件支撑,巨大的前处理工作量绝大部分可由计算机完成,也不是制约板壳元模型实际运用的困难了。这种模型使得对车架的分析计算更为精确,能为车架设计提供更为有利的帮助。 车架的计算方法 汽车车架的主要结构形式为边梁式车架,货车车架纵梁截面多为槽形,横梁截面可为槽

各种模态分析方法总结及比较

各种模态分析方法总结与比较 一、模态分析 模态分析是计算或试验分析固有频率、阻尼比和模态振型这些模态参数的过程。 模态分析的理论经典定义:将线性定常系统振动微分方程组中的物理坐标变换为模态坐标,使方程组解耦,成为一组以模态坐标及模态参数描述的独立方程,以便求出系统的模态参数。坐标变换的变换矩阵为模态矩阵,其每列为模态振型。 模态分析是研究结构动力特性一种近代方法,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。这些模态参数可以由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析。这个分析过程如果是由有限元计算的方法取得的,则称为计算模记分析;如果通过试验将采集的系统输入与输出信号经过参数识别获得模态参数,称为试验模态分析。通常,模态分析都是指试验模态分析。振动模态是弹性结构的固有的、整体的特性。如果通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内各阶主要模态的特性,就可能预言结构在此频段内在外部或内部各种振源作用下实际振动响应。因此,模态分析是结构动态设计及设备的故障诊断的重要方法。 模态分析最终目标是在识别出系统的模态参数,为结构系统的振动特性分析、振动故障诊断和预报以及结构动力特性的优化设计提供依据。二、各模态分析方法的总结

(一)单自由度法 一般来说,一个系统的动态响应是它的若干阶模态振型的叠加。但是如果假定在给定的频带内只有一个模态是重要的,那么该模态的参数可以单独确定。以这个假定为根据的模态参数识别方法叫做单自由度(SDOF)法n1。在给定的频带范围内,结构的动态特性的时域表达表示近似为: ()[]}{}{T R R t r Q e t h r ψψλ= 2-1 而频域表示则近似为: ()[]}}{ {()[]2ωλωψψωLR UR j Q j h r t r r r -+-= 2-2 单自由度系统是一种很快速的方法,几乎不需要什么计算时间和计算机内存。 这种单自由度的假定只有当系统的各阶模态能够很好解耦时才是正确的。然而实际情况通常并不是这样的,所以就需要用包含若干模态的模型对测得的数据进行近似,同时识别这些参数的模态,就是所谓的多自由度(MDOF)法。 单自由度算法运算速度很快,几乎不需要什么计算和计算机内存,因此在当前小型二通道或四通道傅立叶分析仪中,都把这种方法做成内置选项。然而随着计算机的发展,内存不断扩大,计算速度越来越快,在大多数实际应用中,单自由度方法已经让位给更加复杂的多自由度方法。 1、峰值检测 峰值检测是一种单自由度方法,它是频域中的模态模型为根据对系统极点进行局部估计(固有频率和阻尼)。峰值检测方法基于这样的事实:在固有频率附近,频响函数通过自己的极值,此时其实部为零(同相部分最