化探单元素异常统计内容参数公式

化探单元素异常统计内容

1、异常ID ID

2、样品个数 N

3、异常面积 S

4、样品最大值 Max

5、样品最小值 Min

6、异常下限 T

7、算术平均值 n

Xi

X n

∑=

1

8、几何平均值 ∑=n

g Xi n X 1

log 1

9、标准离差 1

)X X

(n

1

i 2

__

0--∑=n S i

=

10、异常衬度 T

X A c =

11、异常规模 ()

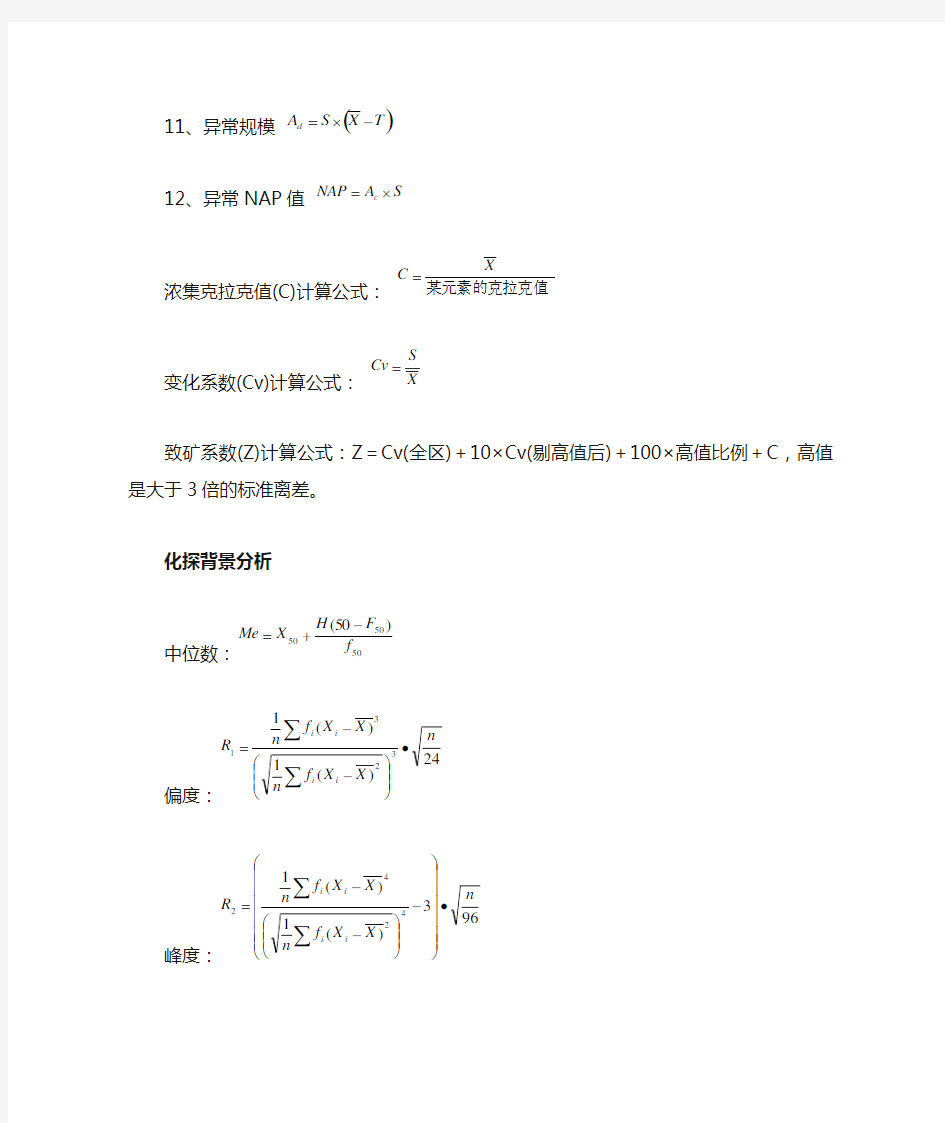

T X S A d -?= 12、异常NAP 值 S A NAP c ?=

浓集克拉克值(C)计算公式: 某元素的克拉克值

X

C =

变化系数(Cv)计算公式: X

S Cv =

致矿系数(Z)计算公式:Z =Cv(全区)+10×Cv(剔高值后)+100×高值比例+C ,高值是大于3倍的标准离差。

化探背景分析 中位数:50

5050)

50(f F H X Me -+

=

偏度:24

)(1)(1

3

231n

X X f n X X f n

R i i i

i ?

???

? ??--=

∑∑ 峰度:963)(1

)(1

4

24

2n X X f n X X f n

R i i i i ????????

?

??-???

? ?

?--=∑∑

正态检验: ∑?

-=i

f

x F x F |)()(|max 1λ

Xi :组中值或含量值;f i :Xi 所对应的频数;H :组距;X50:包括累计频率50%在内的所在组的组下限;F 50:累计频率50%所在组之前的累计频率;f 50:包括累计频率50%所在组的组频率;F(X):为经验累计频率;F 1(X):为理论累计频率。

R 型聚类分析

i

i

ij ij S X X X -=

'

其中:∑==n

j ij X n X 1

1;1

)(1

2

--=

∑=n X (X

S n

j i ij

i

∑

∑∑===-?---=

?=

n

i n

i k ki

j ji

k ki

n

i j ji

kk

jj jk jk X (X X (X X (X X (X

S S S r 1

1

2

21)(

))

(

)(

式中:r kj 为第j 个变量和第k 个变量的相关系数;

X ji 为第j 个变量第i 个样品的观测值; X j 与X k 为第j 个和第k 个变量的平均值。

Q 型聚类分析

(min)

(max)(min)'i i i ij ij X X X X X --=

(i=1,2,…,P ;j=1,2,…,n)

其中:P ,n 分别为变量数和样品数;

Xi(max)及Xi(min)分别为数据中第i 个指标的极大值与极小值

∑=-=

P

i ik ij

jk P X (X

D 1

2/)( (j ,k=1,2,…,n ;j ≠k)

式中:Djk 为第j 个样品与第k 个样品的距离系数;

Xij 为第i 个变量第j 个样品的观测值。

因子分析

数学原理:设有一批含p 个变量,n 个样品的观测数据,如果其变量为X1、X2、……、Xp ,它们的综合变量记为F1、F2、……、Fm(m ≤p),其数学表达式为

??+++=+++=+++=p mp m m m

p

p p p X

a X a X a F X a X a X a F X a X a X a F ............

............22112222121212121111 要求1 (2)

12122

11=+++p a a a (k=1,2,……,m )

系数

{}ij

a 由下列原则决定:

1、 Fi 与Fj (ij ,i 、j=1,2,……,m )互相无关

2、 F1是X1、X2、……,Xp 的一切线性组合中方差最大;

F2是与F1不相关的X1、X2、……、Xp 所有线性组合中方差最大的; ……;

Fm 是与F1、F2、……、Fm-1都不相关的X1、X2、……、Xp 所有线性组合中方差最大。

回归系数:

()

2

2

2

X

X Y X XY X

X X X Y XY b -?-=

?--=

∑∑∑∑

标准差:

()

2

2X

X X -=σ

()

2

2X

Y Y -=σ

相关系数: Y

X Y

X XY r σσ??-=

Y X b r σσ?

= X

Y r b σσ?=

回归分析

1、多元线性回归分析研究某一变量与多个变量之间的线性关系(某两变量之间的非线性关系有时也可以转化为线性关系)。这是以大量收集到的观测数据为基础,找出相关变量

之间的内部规律性,以定量形式建立一个因变量与另一个自变量(或另几个自变量)之间关系的数学表达式,从而可以根据一个或几个变量的观测值来预测(预报)另一个变量的估计值,并能从多个指标变量中找出对所研究的问题起重要作用的某些指标。

2、多元逐步回归分析是以大量收集到的观测数据为基础,建立某一个变量与另一个变量(或几个变量)之间关系的数学表达式。逐步回归是在多元回归基础是派生出来的一种算法,它能从众多的变量(或预先尽可能多地考虑一些变量)中自动挑选重要变量(指标或因子),并确定其数学表达式的一种统计方法。

3、正交化回归分析与线性回归不同,它不一定建立随机变量与全体变量之间的关系,而是一种具有挑选因子的方案。线性回归和逐步回归仅考虑因变量(一个或多个)与自变量(多外)之间的关系,而不考虑自变量本身之间的关系,因而信息有重复的可能,而降低某一独立因素的相对权系数。这种重复也因具体问题的不同,对回归效果就有一定的影响。正交化回归不仅考虑自变量与因变量之间的关系,而且还要考虑自变量本身之间的相互影响。即是将自变量因子进行正交化,排除自变量之间的相互影响,得到一组新的正交化了的因子,再建立新因子与因变量之间的回归方程,并还原到非正交化、非正规化的回归方程,作为建立预报模型之用。

对应分析

对应分析是在R-型与Q-型因子分析基础上发展起来和一种多元统计方法,它把R-型和Q-型因子分析结合起来,综合考虑变量之间、样品之间及变量与样品之间的关系。它揭示了R-型与Q-型分析之间的两重性,以较少重要的几个公共因子的综合指标去研究对象在成因上或空间上的联系,应用载荷平面投影图进行地质解释与推断,在地质学的应用可以包括:对矿床成因的解释;成岩(成矿)的物质来源、作用方式、作用因素;含矿岩体的预测、评价;地球化学的研究等。根据R-型与Q-型分析具有的对偶性,由R-型分析结果很容易地得Q-型分析结果,它可以克服由于样品容量大而对Q-型因子分析所带来计算上的困难,把变量和样品同时反映到同一坐标轴(因子轴)的一张图形上,更便于地质解释与推断。

相关分析

1、典型相关分析是研究两组地质指标(或变量)之间相关关系的一种统计方法。它揭示了两个因素“集团”之间的内部联系,而两个因素“集团”的内容和变量数目又可以不同,这就决定了它在解决地质问题上的许多特点,在地质上用来研究二组地质特征之间的关系。用以研究地质成因和地质体对比。如研究某种矿物成分与其围岩成分的关系;研究古生物群同古地理环境之间依存关系;两条区域剖面的化学成分、岩石成分的对比等等。典型相关分析的目的,是在两组众多地质变量中分别寻找若干对(每对为若干个变数的线性组合)有代表性、且具有相关关系的综合指标,通过研究两组综合指标间的关系来反映两组地质变量间的主要作用因素和作用形式。

2、秩相关分析是研究一组观测值与另外一组观测序列之间的相关关系,在矿床统计预测中,研究各种控矿地质因素和找矿标志与矿化的相关关系,查明这样的因素与标志最有利的数值范围,即查明找矿有利的统计标志。

两个观测序列的秩相关系数:

)

1(6122--

=∑n n d P

其中d 为对比序列的序差;n 为对比序列的等级数。

3、相关频数比值法:筛选因子(变量)的目的在于从大量的预报因子中选出与预报量

相关较好,而因子之间相关较差,即因子独立性强的若干较优因子,由它们组成数学模型使预报效果达到最佳。

计算公式化:第i 个因子的相关频数比

i

i

i n n m '=

n i :变量Xi 报对的频数,指预报量Y=1时Xi=1,Y=0时Xi=0

n ’i :因子间相关频数,指Xi 因子在各样本个体中的报错时,相应样本个体其它因子重复报错的总频数。

特征分析

特征分析是一种对定性描述资料的多元统计方法,其理论简单,通过对已知模型区内各变量间相互关系的定量考察,来确定每个变量的权系数,用于预测的原则是类比法。可综合处理各种数据,尤其适用于多类型定性描述资料的综合处理。在地质找矿过程中常用于预测与评价找矿远景区,亦可用来挑选控矿的重要变量。

方法原理:从乘积矩阵Z ’Z (Z 为原始数据矩阵)和匹配矩阵T 出发,采用主分量分析的雅可比法(Jacobi )寻找最大特征值(λ1)及其相应的一组特征向量(b ij ),来确定各标志的权系数,建立模型与变量线性关系,同时得到预测区的综合指标——关联值,提供定量评价、预测。

点聚图0-1法

%100?-=

N

N 判错的样品数

区分率

隶属度和贴近度

1、根据在集合上的隶属函数,按隶属原则识别对象,判定其属于哪一个类型;

2、根据各弗晰两两间的贴近度,按择近原则,确定哪两个弗晰集最贴近。

1、隶属度

设有n 种类型,m 种指标,则第i 种类型在第j 种指标上的隶属函数为:

X

b a b a X a a X a a X b a b a X b a X b a X A ij ij ij

ij

ij

ij

ij

ij

ij ij

ij

ij

ij

ij ij

ij ij ≤++<<≤≤<<--≤

?

????

? ??--???

? ??--=)

2()

2()

2()

2()

1()

1()

1()

1(2

)2(2

)

1(011

10

其中a ij (1)和a ij (2)分别是第i 类元素第j 种指标的最小值和最大值;b ij 2=2σij ,而σij 2是第i 类元素第j 种指标上的方差,给定一具体对象X *,设它的m 个指标为X 1*、X 2*、…、X m *,令

m j X A S j ij i ≤≤=1*)

(min 又若n i S S i i ≤≤=1)

max(0

则认为此对象属第i 0类A i0 。 2、贴近度

已知有n 种类型(A 1,A 2,…,A n ),它们都有m 种指标,均为正态型弗晰变量,相应的参数分别为(a ij (1)、a ij (2)、b ij )(i=1,2,…,n ;j=1,2,…,m ),其中a ij (1)=min (X ij ),a ij (2)=max (X ij ),b ij 2=2σij 2,σij 2是X ij 的方差,待判断对象B 的m 个指标分别是具有参数(a j ,b j )(j=1,2,…,m )的正态型弗晰变量,则B 与各类型的贴近度为:

j

ij j ij

ij j ij j ij

ij

j ij ij

j ij j ij

ij j ij j ij j ij j ij j ij j

ij a b b a b b a a a a a a a a b b a b b a a b b a a b b a a B A ≤++++<<≤≤<<+-+-≤

?

??

??? ??+--???? ??+--=)()

()()

(02111

2110),()

2()

2()

2()

2()

1()

1()

1()

1(2

)2(2

)1(

又记 ),min(B A S ij i = 若有 n i S S i i ≤≤=1)

max(0

则按贴近原则,可以认为此B 与A i0 最贴近。

信息量预测

信息量计算法是通过计算各地质因素和找矿标志所提供的找矿信息量,定量地评价各地质因素和标志对指导找矿的作用,借以选择与矿化关系密切的变量;同时根据每个单元中各标志信息量总和的大小,评价每个单元相对的找矿意义,用以对找矿远景区进行预测。

标志X j 指示有矿的信息量:

S

S N

N I j i j lg

= 式中:N j —具有标志X j 含矿单元数;N —研究区内的含矿单元数;S j —具有标志X j 的单元数;N —研究区内单元数。

有用信息量:

∑=+

=?n

j j I K I 1

式中:K —有用信息水平(一般取0.75);n —信息量为正值的标志个数; 预测单元找矿信息量临界值:

∑==r

i j r I r I 1

1 (r 为有矿单元个数)

原生晕元素分带序列

令原始矩阵数据为X=[X ij ]; 其中X ij 为线金属量数值; i 为标高或水平点距序号i=1,2,…,n ; j 为元素的种类序号j=1,2,…,m 。

1、确定每个元素的规格化系数K j ,对X 矩阵进行规格化变换

从每个元素中挑选出最大值K j 得M 个最大值,从这M 个最大值中,以最大数量级的K j 为100,次大数量级的K j 取值为101,……,其余以此类推,

得规格化系数矩阵

????

??

?

?

?=m K K K K 002

1

得规格化数据阵:A=XK=[a ij ] 2、确定分带指数 由A 计算出∑==

m

j ij

ii a

b 1

1

(i=1,2,…,n )

得 ????

??

?

?

?=nn b b b B 0022

11

所以分带指数矩阵为:D=BA=[d ij ] 3、计算变化梯度 公式 ∑

∑

-=+=-=

?1

1

max 1

max k i ij

kj n

k i ij

kj j d d d d G

式中:d kjmax 表示第j 个元素的最大分带指数。

4、确定分带序列的方法如下

1)在同一行里即同一水平(或标高)只出现一个元素的最大分带指数时,不用考虑变化梯度的大小,按标高自上而下排列分带序列。

2)在同一水平(或标高)出现两个或两个以上的最大分带指数时,可由变化梯度的大小顺序和标高自上而下排列分带序列。

GRD 数据变换

标准化变换:

j

j

ij ij

S X X X -='

其中X ij 是原始观测值,X j 是第j 个变量的算术平均值,S j 是第j 个变量的标准差,i 为

样本数,j 为变量数。

正规化变换:

min

max min j j j ij ij

X X X X X --='

其中X ij 是原始观测值,X jmin 是第j 个变量的最小值,X jmax 是第j 个变量的最大值,i

为样本数,j 为变量数。

平均值计量变换:

j

ij ij

X

X X ='

反正弦变换:

)arcsin(i i X X ='

反余弦变换:

)arccos(i i X X ='

对数变换:

)log(C X X i i +='

其中C 为常数。

解析延拓

∑=?=-?10

1

)(),()0,0(i i i r g h r k h g

其中:k(r i ,h)第i 环上延(或下延)h 时的环系数;Δg(r i )第i 环上点的平均值; i=1~10 半径分别为:0,0.5,1,2,5,8,13,25,50,136

八方位化极

??

????+?=??=∑∑∑∑====1007

010070)0(3

.0)(m n mn n n m n mn n n Z Za j d f Z j d f m gm βαβα

其中:Za(0)--计算点实测值

α--求Z 的方位系数,n=0 (7)

0方位与测线重合,顺时针方向等分为八个方位 β--环半径系数

Z mn --八个方位与环交叉点的场值、由插值求得

g m(m)--伪重力值,单位mgl

Z m(m)--由ΔT或Za求得的垂直磁化情下的垂直分量j--磁化强度(CGSM)

σ---剩余密度(g/cm3)

f--万有引力常数6.67*10-8CGSM

水文地质参数计算公式

8.1 一般规定 8.1.1 水文地质参数的计算,必须在分析勘察区水文地质条件的基础上,合理地选用公式(选用的公式应注明出处)。 8.1.2 本章所列潜水孔的计算公式,当采用观测孔资料时,其使用范围应限制在抽水孔水位下降漏斗坡度小于1/4处。 8.2 渗透系数 8.2.1 单孔稳定流抽水试验,当利用抽水孔的水位下降资料计算渗透系数时,可采用下列公式: 1 当Q~s(或Δh2)关系曲线呈直线时, 1)承压水完整孔: (8.2.1-1) 2)承压水非完整孔: 当M>150r,l/M>0.1时: (8.2.1-2) 或当过滤器位于含水层的顶部或底部时: (8.2.1-3)

3)潜水完整孔: (8.2.1-4) 4)潜水非完整孔: 当>150r,l>0.1时: (8.2.1-5) 或当过滤器位于含水层的顶部或底部时: (8.2.1-6)式中K——渗透系数(m/d); Q——出水量(m3/d); s——水位下降值(m); M——承压水含水层的厚度(m); H——自然情况下潜水含水层的厚度(m); h——潜水含水层在自然情况下和抽水试验时的厚度的平均值(m); h——潜水含水层在抽水试验时的厚度(m); l——过滤器的长度(m); r——抽水孔过滤器的半径(m);

R——影响半径(m)。 2 当Q~s(或Δh2)关系曲线呈曲线时,可采用插值法得出Q~s 代数多项式,即: s=a1Q+a2Q2+……a n Qn (8.2.1-7) 式中a1、a2……a n——待定系数。 注:a1宜按均差表求得后,可相应地将公式(8.2.1-1)、(8.2.1-2)、(8.2.1-3)中的 Q/s和公式(8.2.1-4)、(8.2.1-5)、(8.2.1-6)中的以1/a1代换,分别进行计算。 3 当s/Q (或Δh2/Q)~Q关系曲线呈直线时,可采用作图截距法求出a1后,按本条第二款代换,并计算。 8.2.2 单孔稳定流抽水试验,当利用观测孔中的水位下降资料计算渗透系数时,若观测孔中的值s(或Δh2)在s(或Δh2)~lgr关系曲线上能连成直线,可采用下列公式: 1 承压水完整孔: (8.2.2-1) 2 潜水完整孔: (8.2.2-2) 式中s1、s2——在s~lgr关系曲线的直线段上任意两点的纵坐标值(m); ——在Δh2~lgr关系曲线的直线段上任意两点的纵坐标值(m2); r1、r2———在s(或Δh2)~lgr关系曲线上纵坐标为s1、s2(或)的两点至抽水孔的距离(m)。

切削加工常用计算公式

附录3:切削加工常用计算公式 1. 切削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 金属切除率Q (cm 3/min) Q = V c ×a p ×f 净功率P (KW) 3p 1060Kc f a Vc P ????= 每次纵走刀时间t (min) n f l t w ?= 以上公式中符号说明 D — 工件直径 (mm) ap — 背吃刀量(切削深度) (mm) f — 每转进给量 (mm/r ) lw — 工件长度 (mm)

铣削速度Vc (m/min) 1000n D Vc ?π?= 主轴转速n (r/min) D 1000 Vc n ?π?= 每齿进给量fz (mm) z n Vf fz ?= 工作台进给速度Vf (mm/min) z n fz Vf ??= 金属去除率Q (cm 3/min) 1000Vf ae ap Q ??= 净功率P (KW) 61060Kc Vf ae ap P ????= 扭矩M (Nm) n 10 30P M 3 ?π??= 以上公式中符号说明 D — 实际切削深度处的铣刀直径 (mm ) Z — 铣刀齿数 a p — 轴向切深 (mm) a e — 径向切深 (mm)

切削速度Vc (m/min) 1000n d Vc ?π?= 主轴转速n (r/min) d 1000 Vc n ?π?= 每转进给量f (mm/r) n Vf f = 进给速度Vf (mm/min) n f Vf ?= 金属切除率Q (cm 3/min) 4Vc f d Q ??= 净功率P (KW) 310240kc d Vc f P ????= 扭矩M (Nm) n 10 30P M 3?π??= 以上公式中符号说明: d — 钻头直径 (mm) kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切 削力。 (N/mm 2) mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越 大表示切削厚度的变化对切削力的影响越大,反之,则越小 γo — 前角 (度)

常用切削速度计算公式

常用切削速度計算公式 一、三角函數計算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削刃上选定点相对于工件的主运动的瞬时速度。 2.1 铣床切削速度的計算 Vc=(π*D*S)/1000 Vc:線速度(m/min) π:圓周率(3.14159) D:刀具直徑(mm) 例題. 使用Φ25的銑刀Vc為(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 2.2 车床切削速度的計算计算公式如下 v c=( π d w n )/1000 (1-1) 式中 v c ——切削速度 (m/s) ; dw ——工件待加工表面直径( mm ); n ——工件转速( r/s )。 S:轉速(rpm) 三、進給量(F值)的計算 F=S*Z*Fz F:進給量(mm/min) S:轉速(rpm) Z:刃數 Fz:(實際每刃進給) 例題.一標準2刃立銑刀以2000rpm)速度切削工件,求進給量(F 值)為多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、殘料高的計算 Scallop=(ae*ae)/8R Scallop:殘料高(mm) ae:XY pitch(mm) R刀具半徑(mm) 例題. Φ20R10精修2枚刃,預殘料高0.002mm,求Pitch為多 少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的計算 Φ=√2R2 X、Y=D/4 Φ:逃料孔直徑(mm) R刀具半徑(mm) D:刀具直徑(mm) 例題. 已知一模穴須逃角加工(如圖), 所用銑刀為ψ10;請問逃角孔最小 為多少?圓心座標多少? Φ=√2R2 Φ=√2*52 Φ=7.1(mm) X、Y=D/4 X、Y=10/4

线路参数计算(公式)

参数计算(第一版) 1.线路参数计算内容 1.1已知量: 线路型号(导线材料、截面积mm 2 )、长度(km)、排列方式、线间距离(m)、外径(mm)、分裂数、分裂距(m)、电压等级(kV)、基准电压U B (kV, 母线电压作为基准电压)、基准容量S B (100MVA)。 1.2待计算量: 电阻R(Ω/km)、线电抗X(Ω/km)、零序电阻R0(Ω/km)、零序电抗X0(Ω/km)、对地电纳B(S/km)、对地零序电纳B0(S/km)。 1.3计算公式: 1.3.1线路电阻 R=ρ/S (Ω/km) R*=R 2B B U S 式中 ρ——导线材料的电阻率(Ω·mm 2 /km); S ——线路导线的额定面积(mm 2)。 1.3.2线路的电抗 X=0.1445lg eq m r D +n 0157 .0(Ω/km) X*=X 2B B U S 式中 m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位相同); eq r ——等值半径, eq r =n n m rD 1 (mm,其中r 为导线半径); n ——每个导线的分裂数。 1.3.3零序电阻 R0=R+3R g (Ω/km)

R0*=R0 2B B U S 式中 R g ——大地电阻, R g =π2×10-4×f =9.869×10-4 ×f (Ω/km)。在f =50Hz 时, R g =0.05Ω/km 。 1.3.4零序电抗 X0=0.4335lg s g D D (Ω/km) X0*=X0 2B B U S 式中 g D ——等值深度, g D = γ f 660,其中γ为土壤的电导率,S/m 。当土壤电导率不 明确时,在一般计算中可取g D =1000m 。 s D ——几何平均半径, s D =32 m D r '其中r '为导线的等值半径。若r 为单根导 线的实际半径,则对非铁磁材料的圆形实心线,r '=0.779r ;对铜或铝的绞线,r '与绞线股数有关,一般r '=0.724~0.771r ;纲芯铝线取 r '=0.95r ;若为分裂导线,r '应为导线的相应等值半径。m D 为几何均 距。 1.3.5对地电钠 B= 610lg 58 .7-?eq m r D (S/km) B*=B B B S U 2 式中 m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位相同); eq r ——等值半径, eq r =n n m rD 1 -(其中r 为导线半径);

切削力计算的经验公式.-切削力计算

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

怎么计算各中加工中心刀具的切削速度

质量+效率+成本控制=效益怎么计算各中加工中心刀具的切削速度浏览次数:202次悬赏分:10 | 解决时间:2011-3-3 10:15 | 提问者:zhaoqizhi521 问题补充: 例如:(16,20,25,32,50,63,80,125)平面铣刀,(1~20)涂层合金立铣刀,(1~30)钨钢钻,(6~80)镗刀((求切削速度切削用量))不是公式,公式我知道,就是刀具的切削用量,切削速度!! 最佳答案 S=Vc*1000/*D F=S*fz*z 刀具线速度(刀具商提供)乘以1000再除去再除掉刀具直径就等于主轴转数; 主轴转数乘以每齿进刀量(刀具不同进刀量不同)再乘以刀具总齿数就等于进给速度; 高速钢铣刀的线速度为50M/MIN 硬质合金铣刀的线速度为150M/MIN 切削用量的话是每齿切削之间。 切削速度为转速*齿数*每齿进给。 不锈钢的话*80% 铝合金本身材料很软,主轴转速应当高点(刀具能承受的情况下),进给速度要竟量小点,如果进给大的话排屑就会很困难,只要你加工过铝,不难发现刀具上总会有粘上去的铝,那说明用的切削液不对, 做铝合金进给可以打快一点 每一刀也可以下多一点

转数不能打的太快10MM F1500 20MM F1200 50MM F1000 加工中心-三菱系统的操作步骤与刀具应用 (2009-04-23 09:02:03)转载标签:数控刀具转速进给杂谈 三菱系统操作: 1,打开机床开关—电源接通按钮 2,归零:将旋钮打到ZRN—按循环启动键,三轴同时归零。(也可以xyz分开来归零:将 旋钮打到ZRN—按Z+,X+,Y+,一般要先将Z轴归零)注意:每次打开机床后,就要归零。 3,安装工件(压板或虎口钳) 4,打表(平面和侧面)侧面打到2丝之内,表面在5丝之内,最好再打一下垂直度。 5,中心棒分中,转速500. 6,打开程序,看刀具,装刀具,注意刀具的刃长和需要的刀长,绝不能装短了。7,模拟程序—传输程序。 8,将旋钮打到DNC,进给打到10%,RAPID OVERRIDE打到0%—然后在RAPID上在0%~25%上快速转换。刀具会在工件上方50mm处停顿一下,当刀具靠近工件时需要特别注意。进给需要打到零。看看刀具与工件的距离与机床显示的残余值是否对应。 9,最后调整转速与进给。

线路参数计算(公式)培训资料

线路参数计算(公式)

参数计算(第一版) 1.线路参数计算内容 1.1已知量: 线路型号(导线材料、截面积mm 2)、长度(km)、排列方式、线间距离(m)、外径(mm)、分裂数、分裂距(m)、电压等级(kV)、基准电压U B (kV, 母线电压作为基准电压)、基准容量S B (100MVA)。 1.2待计算量: 电阻R(Ω/km)、线电抗X(Ω/km)、零序电阻R0(Ω/km)、零序电抗X0(Ω/km)、对地电纳B(S/km)、对地零序电纳B0(S/km)。 1.3计算公式: 1.3.1线路电阻 R=ρ/S (Ω/km) R*=R 2B B U S 式中 ρ——导线材料的电阻率(Ω·mm 2/km); S ——线路导线的额定面积(mm 2)。 1.3.2线路的电抗 X=0.1445lg eq m r D +n 0157.0(Ω/km) X*=X 2B B U S 式中

m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位 相同); eq r ——等值半径, eq r =n n m rD 1-(mm,其中r 为导线半径); n ——每个导线的分裂数。 1.3.3零序电阻 R0=R+3R g (Ω/km) R0*=R0 2B B U S 式中 R g ——大地电阻, R g =π2×10-4×f =9.869×10-4×f (Ω/km)。在f =50Hz 时,R g =0.05Ω/km 。 1.3.4零序电抗 X0=0.4335lg s g D D (Ω/km) X0*=X0 2B B U S 式中 g D ——等值深度, g D =γf 660 ,其中γ为土壤的电导率,S/m 。当土壤电 导率不明确时,在一般计算中可取g D =1000m 。 s D ——几何平均半径, s D =32m D r '其中r '为导线的等值半径。若r 为单根导线的实际半径,则对非铁磁材料的圆形实心线,r '=0.779r ;对铜或铝的绞线,r '与绞线股数有关,一般

CNC常用计算公式

CNC常用计算公式 一、三角函数计算 1.tanθ=b/a θ=tan-1b/a 2.Sinθ=b/c Cos=a/c 二、切削速度的计算 Vc=(π*D*S)/1000 Vc:线速度(m/min) π:圆周率(3.14159) D:刀具直径(mm) S:转速(rpm) 例题. 使用Φ25的铣刀Vc为(m/min)25 求S=?rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm 三、进给量(F值)的计算 F=S*Z*Fz F:进给量(mm/min) S:转速(rpm) Z:刃数 Fz:(实际每刃进给)

例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少?(Fz=0.25mm) F=S*Z*Fz F=2000*2*0.25 F=1000(mm/min) 四、残料高的计算 Scallop=(ae*ae)/8R Scallop:残料高(mm) ae:XY pitch(mm) R刀具半径(mm) 例题. Φ20R10精修2枚刃,预残料高0.002mm,求Pitch为多少?mm Scallop=ae2/8R 0.002=ae2/8*10 ae=0.4mm 五、逃料孔的计算 Φ=√2R2X、Y=D/4 Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm) 例题. 已知一模穴须逃角加工(如图), 所用铣刀为ψ10;请问逃角孔最小为多少?圆心坐标多少? Φ=√2R2 Φ=√2*52 Φ=7.1(mm) Φ10銑刀(0.0)

X、Y=D/4 X、Y=10/4 X、Y=2.5 mm 圆心坐标为(2.5,-2.5) 六、取料量的计算 Q=(ae*ap*F)/1000 Q:取料量(cm3/min)ae:XY pitch(mm) ap:Z pitch(mm) 例题. 已知一模仁须cavity等高加工,Φ35R5的刀XY pitch 是刀具的60%,每层切1.5mm,进给量为2000mm/min,求此刀具的取料量为多少? Q=(ae*ap*F)/1000 Q=35*0.6*1.5*2000/1000 Q=63 cm3/min 七、每刃进给量的计算 Fz=hm * √(D/ap ) Fz:实施每刃进给量hm:理论每刃进给量 ap:Z pitch(mm) D:刀片直径(mm) 例题 (前提depo XY pitch是刀具的60%) depoΦ35R5的刀,切削NAK80材料hm为0.15mm,Z轴切深1.5mm,求每刃进给量为多少?

(完整版)岩土参数计算

n 1 1i m i n ??==∑ 根据《岩土工程勘察规范》(GB50021-2001),表征岩土工程性质的主要参数的特征值: ⑴ 岩土参数的算术平均值: 根据公式:∑=Φ=Φn i i n m 1 1 (3-1) ⑵ 岩土参数的标准差: 根据公式:???????????? ??--= ∑∑=n i i i f n n 122111φφσ (3-2) ⑶ 岩土参数的变异系数: 根据公式:m f φσδ= (3-3) 上几式中: Φm -算术平均值,σf -标准差,δ-变异系数 Φi ——岩土的物理力学指标数据;n-参加统计的数据个数。 ① 先用公式(3-1)和《物理力学指标统计表》求含水比αw 、液塑比Ir 的平均值a w 、I r ; ② 根据a w ,I r 查《建筑地基基础设计规范》(GB50007-2002)(用线性插值法) 得f 0; ③ 根据公式(3-2)和(3-3)分别求w a , Ir 的标准差f σ和变异系数δ; ④ 求综合变异系数δ和回归修正系数f ψ,查表得第二指标的折算系数ξ,根据公式:21ξδδδ+=得δ,根据公式:δψ???? ??+-=2918.7884.21n n f 得f ψ。 ④ 根据公式: f ak f f ψ?=0求承载力ak f 。

预估单桩竖向承载力如下: ⑴ 静压预制桩:据勘察成果,按预制桩规格为450mm ×450mm 的方桩,桩端进入圆砾⑥层2m 。取ZK10号钻孔估算静压预制桩单桩竖向极限承载力Q u =4651.3kN (《高层建筑岩土工程勘察规程》(JGJ72—2004)中式 D.0.1 p ps i sis u A q l q u Q ?+?=∑s β) 。 单桩竖向承载力特征值R a = Q u /K=2326kN (K=2) 最终单桩竖向承载力应通过现场静载荷试验确定。 ⑵ 钻(冲)孔灌注桩:据勘察成果,桩径按2000mm ,桩端进入泥岩⑦层1.5m 。取ZK10号钻孔估算单桩竖向极限承载力Q u =195722kN (《高层建筑岩土工程勘察 规程》(JGJ72—2004)中8.3.12条∑∑==++=n i n i p pr ri sir r i sis s A q h q u l q u Q 11u )。 单桩竖向承载力特征值R a = Q u /K=9786kN (K=2) 根据压缩试验结果,计算各级压力下的ei ,计算压缩系数和压缩模量。 根据剪切试验结果,绘制τ-σ曲线,直接求得内摩擦角φ、粘聚力C 直剪试验:用直接剪切仪来测定土的抗剪强度的试验,直剪仪一般分为:应力式和应变式,一般我们国家应用较多的都是应变式的。根据加荷的速率的快慢将直剪试验划分为:1、快剪,本方法适用于渗透系数小于10的-6次方的细粒土,试验时在施加垂直力以后,拔去固定销钉,立即以0.8mm/min 的剪切速度进行剪切,使试样3~5分钟剪破,试样每产生0.2~0.4mm 剪切位移时,记录测力计和位移读数,直到出现峰值或者剪切位移达到4mm 记录破坏值,试样得的抗剪强度为快剪强度。2、固结快剪,本方法适用于渗透系数小于10的-6次方的细粒土,试验时在施加垂直力后,每小时读一次变形,直至固结稳定,然后拔去销钉,进行与快剪同样的剪切过程,所得抗剪强度为固结快剪强度。慢剪:试验时加垂直力后,待固结稳定后,再拔去销钉,以小于0.2mm/min 的速度使试样充分在排水条件下剪切,得到的是慢剪强度。对于三种试验所得结果:粘聚力快剪>固快>慢剪,内摩擦角快剪<固快<慢剪 三轴试验:直接量测的是试样在不同恒定围压下的抗压强度,然后根据摩尔库伦原理推求土的抗剪强度。三轴根据固结和排水条件分为:不固结不排水(uu )固结不排水(Cu )固结排水(CD ),在进行三种不同方法试验时,都要先使试样在一定的围压下固结稳定,若是UU 就是在不排水条件下围压增加一个增量,然后在不允许水进出的条件下逐渐施加轴向力q 直至试样破坏;若是CU 在允许排水条件下围压增加一个增量固结稳定,然后再不允许水进出的条件下逐渐施加轴向力直至试样破坏;若是CD 在允许排水条件下围压增加一个增量固结稳定,然后在排水条件下逐渐施加轴向力直至试样破坏。所以固结不固结是相对于围压增量来说的,排水不排水是相对于轴向力来说的。 根据压缩试验结果,计算各级压力下的ei ,计算压缩系数和压缩模量 压缩系数:a= (e1-e2)/(p2-p1) 压缩模量:ES1-2=(1+e1/a

机械加工计算公式说明

切削速度和进给速度公式当选择一把刀具后,我们通常不明白该选用多少切削速度、多少转速,而只是通过实验,只要没有特别的问题,就认为是可以了。这样做非常危险,经常问题就是断刀,或者导致材料溶化或者发焦。有没有科学的计算方法,答案是肯定的。铣削切削速度是指刀具上选定点相对于工件相应点的瞬时速度。 切削速度v = nπD v 切削速度,单位m/min n 刀具的转速,单位r/min D 铣刀直径,单位m 切削速度受到刀具材料、工件材料、机床部件刚性以及切削液等因素的影响。通常较低的切削速度常用于加工硬质或韧性金属,属于强力切削,目的是减少刀具磨损和延长刀具的使用寿命。较高的切削速度常用于加工软性材料,目的是为了获得更好的表面加工质量。当选用小直径刀具在脆性材料工件或者精密部件上进行微量切削时,也可以采用较高的切削速度。常见材料的切削速度另附。比如用高速钢铣削速度,铝是91~244m/min,青铜是20~40m/min。进给速度是决定机床安全高效加工的另外一个同等重要的因素。它是指工件材料与刀具之间的相对走刀速度。对于多齿铣刀来讲,由于每个齿都参与切削工作,被加工工件切削的厚度取决于进给速度。切削厚度会影响铣刀的使用寿命,而过大的进给速度则会导致切削刃破损或者刀具折断。 进给速度以mm/min为单位: Vf = Fz * Z * n = 每齿进给量* 刀具齿数* 刀具转速= 每转进给量* 刀具转速 进给速度Vf,单位:mm/min 每齿进给量Fz,单位:mm/r 刀具转速n,单位:r/min 刀具齿数Z 从上面公式看出,我们只需要知道每齿的进给量(切削量),主轴转速,就可以知道进给速度了。换言之,知道了每齿的进给量和进给速度,就可以求出主轴转速。 比如高速钢铣刀进给量,当刀具直径是6毫米时,每齿的进给量 铝青铜铸铁不锈钢 0.051 0.051 0.025 0.025 切削深度加工时需要考虑的第三个因素是切削深度。它受工件材料切削量、机床的主轴功率、刀具以及机床刚性等因素的限制。通常切钢立铣刀的切削深度不应超过刀具直径的一半。切削软性金属,切削深度可以更大些。立铣刀必须是锋利的,并且在工作时必须与立铣刀夹头保持同心,并尽可能减少刀具安装时的外伸量。

切削力计算的经验公式

切削力计算的经验公式 通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。 1 .指数公式 主切削力 背向力 进给力 式中F c————主切削力( N); F p————背向力( N); F f————进给力( N); C fc 、 C fp 、 C ff————系数,可查表 2-1; x fc 、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff 指数,可查表 2-1。

K Fc 、 K Fp 、 K Ff---- 修正系数,可查表 2-5,表 2-6。 2 .单位切削力单位切削力是指单位切削面积上的主切削力,用 kc表 示,见表 2-2。 kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d)(2-7) 式中A D----- 切削面积( mm 2); a p ------ 背吃刀量( mm); f -------- 进给量( mm/r); h d------ 切削厚度( mm ); b d------ 切削宽度( mm)。 已知单位切削力k c ,求主切削力F c F c=k c·a p·f=k c·h d·b d(2-8) 式 2-8中的 k c是指f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数 K fkc,见表 2-3。

Λ2-ι车削时的切剛力&切削功率的计Ir公式 表2-3进给量?对单位切削力或单位切削功率的修正系数 KfkC, KfPS

齿轮地基本全参数和计算公式

87一基本参数 表示;齿顶圆:轮齿齿顶所对应的圆称为齿顶圆,其直径用d 齿根圆:齿轮的齿槽底部所对应的圆称为齿根圆,直径用df表示。 齿厚:任意直径dk的圆周上,轮齿两侧齿廓间的弧长称为该圆上的齿厚,用sk表示;齿槽宽:任意直径dk的圆周上,齿槽两侧齿廓间的弧长称为该圆上的齿槽宽,用ek表示;齿距:相邻两齿同侧齿廓间的弧长称为该圆上的齿距,用表示。设z为齿数,则根据齿距定义可,故。 齿轮不同直径的圆周上,比值不同,而且其中还包含无理数;p k也是不等的。又由渐开线特性可知,在不同直径的圆周上,齿廓各点的压力角 分度圆:为了便于设计、制造及互换,我们把齿轮某一圆周上的比值规定为标准值(整数或较完整的有理数),并使该圆上的压力角也为标准值,这个圆称为分度圆,其直径以d 表示。 表示,我国国家标准规定的标准压力角为20°压力角:分度圆上的压力角简称为压力角,以 模数:分度圆上的齿距p对p的比值称为模数,用m表示,单位为mm,即。模数是齿轮的主要参数之一,齿轮的主要几何尺寸都与模数成正比,m越大,则p越大,轮齿就越大,轮齿的抗弯能力就越强,所以模数m又是轮齿抗弯能力的标志。 顶隙:顶隙c=c*m是指一对齿轮啮合时,一个齿轮的齿顶圆到另一个齿轮的齿根圆的径向距离。顶隙有利于润滑油的流动。 表示;齿顶高:轮齿上介于齿顶圆和分度之间的部分称为齿顶,其径向高度称为齿顶高,用h 齿根高:轮齿上介于齿根圆和分度之间的部分称为齿根,其径向高度称为齿根高,用hf 表示 标准齿轮: 标准齿轮:分度圆上齿厚与齿槽宽相等,且齿顶高和齿根高为标准值的齿轮为标准齿轮。因此,对于标准齿轮有

模数和齿数是齿轮最主要的参数。 在齿数不变的情况下,模数越大则轮齿越大,抗折断的能力越强,当然齿轮轮坯也越大,空间尺寸越大; 模数不变的情况下,齿数越大则渐开线越平缓,齿顶圆齿厚、齿根圆齿厚相应地越厚; 齿轮计算公式 节圆柱上的螺旋角:L d /tan 00?=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0?= 齿厚中心车角:Z θ/ 90?= 销子直径:m 728.1dp ?= 中心距离增加系数:)1cos /(cos )2/)((y b 021-?+=ααZ Z

加工中心常用计算公式

θ=b/a θ=tan-1b/a θ=b/c Cos=a/c Vc=(π*D*S)/1000 Vc:线速度(m/min) π:圆周率 D:刀具直径(mm) S:转速(rpm) 例题. 使用Φ25的铣刀Vc为(m/min)25求S=rpm Vc=πds/1000 25=π*25*S/1000 S=1000*25/ π*25 S=320rpm F=S*Z*Fz F:进给量(mm/min) S:转速(rpm) Z:刃数 Fz:(实际每刃进给) 例题.一标准2刃立铣刀以2000rpm)速度切削工件,求进给量(F 值)为多少(Fz= F=S*Z*Fz

F=2000*2* F=1000(mm/min) Scallop=(ae*ae)/8R Scallop:残料高(mm) ae:XYpitch(mm) R刀具半径(mm) 例题.Φ20R10精修2枚刃,预残料高,求Pitch为多 少mm Scallop=ae2/8R =ae2/8*10 ae= Φ=√2R2 X、Y=D/4 Φ:逃料孔直径(mm) R刀具半径(mm) D:刀具直径(mm) 例题. 已知一模穴须逃角加工(如图), 所用铣刀为ψ10;请问逃角孔最小 为多少圆心坐标多少 Φ=√2R2 Φ=√2*52 Φ=(mm)

X、Y=D/4 X、Y=10/4 X、Y= mm 圆心坐标为, Q=(ae*ap*F)/1000 Q:取料量(cm3/min) ae:XYpitch(mm)ap:Zpitch(mm) 例题. 已知一模仁须cavity等高加工,Φ35R5的刀XYpitch是刀具的60%,每层切,进给量为2000mm/min,求此刀具的取料量为多少 Q=(ae*ap*F)/1000 Q=35***2000/1000 Q=63 cm3/min Fz=hm * √(D/ap ) Fz:实施每刃进给量hm:理论每刃进给量ap:Zpitch(mm) D:刀片直径(mm) 例题(前提depo XYpitch是刀具的60%) depoΦ35R5的刀,切削NAK80材料hm为,Z轴切深,求每刃进给量为多少 Fz=hm * √(D/ap ) Fz=*√10/

刀具、加工工艺切削用量的计算

第八章加工中心的编程 §8-1 加工中心简介 一、概述 本书所涉及的加工中心是指镗铣类加工中心,它把铣削、镗削、钻削、攻螺纹和切削螺纹等功能集中在一台设备上,使其具有多种工艺手段,又由于工件经一次装夹后,能对两个以上的表面自动完成加工,并且有多种换刀或选刀功能及自动工作台交换装置(APC),从而使生产效率和自动化程度大大提高。加工中心为了加工出零件所需形状,至少要有三个坐标运动,即由三个直线运动坐标X、Y、Z和三个转动坐标A、B、C适当组合而成,多者能达到十几个运动坐标。其控制功能应最少两轴半联动,多的可实现五轴联动、六轴联动。现在又出现了并联数控机床,从而保证刀具按复杂的轨迹运动。加工中心应具有各种辅助功能,如:各种加工固定循环,刀具半径自动补偿,刀具长度自动补偿,刀具破损报警,刀具寿命管理,过载自动保护,丝杠螺距误差补偿,丝杠间隙补偿,故障自动诊断,工件与加工过程显示,工件在线检测和加工自动补偿乃至切削力控制或切削功率控制,提供直接数控(DNC)接口等,这些辅助功能使加工中心更加自动化、高效、高精度。同样,生产的柔性促进了产品试制、实验效率的提高,使产品改型换代成为易事,从而适应于灵活多变的市场竞争战略。 二、工艺特点 加工中心作为一种高效多功能机床,在现代化生产中扮演着重要角色,它的制造工艺与传统工艺及普通数控加工有很大不同,加工中心自动化程度的不断提高和工具系统的发展使其工艺范围不断扩展。现代加工中心更大程度的使工件一次装夹后实现多表面、多特征、多工位的连续、高效、高精度加工,即工序集中,但一台加工中心只有在合适的条件下才能发挥出最佳效益。 (一) 适合于加工中心加工的零件 (1) 周期性重复投产的零件有些产品的市场需求具有周期性和季节性,如果采用专门生产线则得不偿失,用普通设备加工效率又太低,质量不稳定,数量也难以保证,以上两种方式在市场中必然淘汰。而采用加工中心首件(批)试切完后,程序和相关生产信息可保留下来,下次产品再生产时,只要很少的准备时间就可开始生产。进一步说,加工中心工时包括准备工时和加工工时,加工中心把很长的单件准备工时平均分配到每一个零件上,使每次生产的平均实际工时减少,生产周期大大缩短。 (2) 高效、高精度工件有些零件需求甚少,但属关键部件,要求精度高且工期短,用传统工艺需用多台机床协调工作,周期长、效率低,在长工序流程中,受人为影响容易出废品,从而造成重大经济损失。而采用加工中心进行加工,生产完全由程序自动控制,避免了长工艺流程,减少了硬件投资及人为干扰,具有生产效益高及质量稳定的特点。 (3) 具有合适批量的工件加工中心生产的柔性不仅体现在对特殊要求的快速反应上,而且可以快速实现批量生产,拥有并提高市场竞争能力。加工中心适合于中小批量生产,特别是小批量生产,在应用加工中心时,尽量使批量大于经济批量,以达到良好的经济效果。随着加工中心及辅具的不断发展,经济批量越来越小,对一些复杂零件,5~10件就可生产,甚至单件生产时也可考虑用加工中心。 (4) 多工位和工序可集中的工件。

线路参数计算公式

线路参数计算公式 The Standardization Office was revised on the afternoon of December 13, 2020

参数计算(第一版) 1.线路参数计算内容 已知量: 线路型号(导线材料、截面积mm 2)、长度(km)、排列方式、线间距离(m)、外径(mm)、分裂数、分裂距(m)、电压等级(kV)、基准电压U B (kV, 母线电压作为基准电压)、基准容量S B (100MVA)。 待计算量: 电阻R(Ω/km)、线电抗X(Ω/km)、零序电阻R0(Ω/km)、零序电抗X0(Ω/km)、对地电纳B(S/km)、对地零序电纳B0(S/km)。 计算公式: 1.3.1线路电阻 R=ρ/S (Ω/km) R*=R 2B B U S 式中 ρ——导线材料的电阻率(Ω·mm 2/km); S ——线路导线的额定面积(mm 2)。 1.3.2线路的电抗 X= eq m r D +n 0157 .0(Ω/km) X*=X 2B B U S 式中

m D ——几何均距,m D =ac bc ab D D D (mm 或cm,其单位应与eq r 的单位 相同); eq r ——等值半径, eq r =n n m rD 1 -(mm,其中r 为导线半径); n ——每个导线的分裂数。 1.3.3零序电阻 R0=R+3R g (Ω/km) R0*=R0 2B B U S 式中 R g ——大地电阻, R g =π2×10-4×f =×10-4×f (Ω/km)。在f =50Hz 时, R g =Ω/km 。 1.3.4零序电抗 X0= s g D D (Ω/km) X0*=X0 2B B U S 式中 g D ——等值深度, g D = γ f 660,其中γ为土壤的电导率,S/m 。当土壤电 导率不明确时,在一般计算中可取g D =1000m 。 s D ——几何平均半径, s D =32 m D r '其中r '为导线的等值半径。若r 为单根导线的实际半径,则对非铁磁材料的圆形实心线, r '=r ;对铜或铝的绞线,r '与绞线股数有关,一般r '=~r ;纲

齿轮各参数计算公式知识讲解

齿轮各参数计算公式

13-1什么是分度圆?标准齿轮的分度圆在什么位置上? 13-2 一渐开线,其基圆半径r b = 40 mm ,试求此渐开线压力角 =20。处的半径r 和曲率半径p 的大小。 13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径 da = 106.40 mm ,齿数z=25,问是哪 一种齿制的齿轮,基本参数是多少? 13-4两个标准直齿圆柱齿轮,已测得齿数 z i = 22、z 2 = 98,小齿轮齿顶圆直径d ai = 240 mm ,大 齿轮全齿高h = 22.5 mm ,试判断这两个齿轮能否正确啮合传动 ? 名称 代号 计算公式 模数 m m=p/n =d/z=da/(z+2) (d 为分度圆直径 齿距 P p= n m=t d/z 齿数 z z=d/m=n d/p 分度圆直径 d d=mz=da-2m 齿顶圆直径 da da=m(z+2)=d+2m=p(z+2)/ n 齿根圆直径 df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m 齿顶咼 ha ha=m=p/n 齿根高 hf hf=1.25m 齿高 h h=2.25m 齿厚 s s=p/2= n m/2 中心距 a a=(z1+z2)m/2=(d1+d2)/2 跨测齿数 k k=z/9+0.5 公法线长度 w w=m[2.9521(k-0.5)+0.014z] 模数齿轮计算公式 ,z 为齿数)

13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z i = 19、Z2 = 81,模数m= 5 mm,压力角 =20°若将其安装成a' = 250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少? 13-6已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数Z1 = 21、Z2 = 66,模数m =3.5 mm,压力角 =20°正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。 13-7已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d ai= 77.5 mm,齿数z1 = 29。现要求设计 一个大齿轮与其相啮合,传动的安装中心距a= 145 mm,试计算这对齿轮的主要参数及大齿轮的主 要尺寸。 13-8某标准直齿圆柱齿轮,已知齿距p= 12.566 mm,齿数z= 25,正常齿制。求该齿轮的分度圆直径、齿顶圆直径、齿根圆直径、基圆直径、齿高以及齿厚。 13-9当用滚刀或齿条插刀加工标准齿轮时,其不产生根切的最少齿数怎样确定?当被加工标准齿轮的压力角 =20°齿顶高因数h a* = 0.8时,不产生根切的最少齿数为多少? 13-10变位齿轮的模数、压力角、分度圆直径、齿数、基圆直径与标准齿轮是否一样? 13-11设计用于螺旋输送机的减速器中的一对直齿圆柱齿轮。已知传递的功率P= 10 kW,小齿轮由电动机驱动,其转速n l = 960 r/min, n2 = 240 r/min。单向传动,载荷比较平稳。 13-12单级直齿圆柱齿轮减速器中,两齿轮的齿数Z1 = 35、z2= 97,模数m= 3 mm,压力 = 20°齿宽b= 110 mm、b2= 105 mm,转速m= 720 r/min,单向传动,载荷中等冲击。减速器由电

RT工艺参数计算方法

RT 工艺关键参数计算方法 一 透照方式的选择原则 1优先选单壁透照。 2如照环焊缝应先选中心透照,其次偏心透照,再其次环焊缝单壁外透,再其次双 壁单影。 3如果是小径管的(直径小于100的)应选椭圆透照(T ≤8,g ≤D/4)或垂直透照(不 满足椭圆透照条件的)。 二透照焦距的选择 1 一般都用焦距700mm 2如是中心透照焦距为容器半径,如是偏心透照焦距为相应的机头到母材的距离。 3双壁单影时,将源点尽可能接近源外壁,以获得最大一次透照长度。即焦距为150+ 管直径长度。 三 透照次数和一次透照长度 透照次数应查标准D.1~D.6的透照次数表,但要先求出T/D0,和D0/F,带入表中。 一次透照长度=周长/透照次数 四 曝光时间 X 射线机 焦距为700mm 时曝光量A,AB 级为15mA.min ,B 级为20mA.min.,一般射线机电 流为5 mA ,所以曝光时间=15/5=3分钟(A,AB 级时)或=20/5=4分钟(B 级时)。 如果焦距不为700mm 时用公式22 21 2211F F t I t I =计算出曝光时间T2, 其中I 1T 1=15,F 1=700,I 2=5,把入,F 2带入公式得出新曝光时间T 2. 射线源的曝光时间为≥10倍送源往返时间。 五管电压的选择 先看曝光曲线图,如果曝光曲线图的焦距为700mm ,直接按曝光量和透照厚度查曝光曲线图得出管电压数值。 如果曝光曲线图的焦距为600 mm ,需按公式22 21 2211F F t I t I =求出新曝光量,把新 曝光量和透照厚度查曝光曲线图得出管电压数值。其中I 1T 1=15min 为老曝光量,I 2T 2为新曝光量。

有关计算公式及参数

EASE图说明和相关计算公式、参数及计算结果 一、相关参数确定 针对会堂扩声系统声学特性,采用世界上最先进声学计算机辅助设计软件 EASE(Electro Acoustic Simulator for Engineers)3.0版本进行设计及计算。其设计计算结果以声场分布彩色展示图的方式给出。通过EASE软件所计算的主要内容包括: 125~8000 赫兹 1/3 倍频程混响时间频率特性曲线; 125~8000赫兹 1/3 倍频程混响声声场声压级; 1000赫兹的快速传递指数( RASTI )。 通过计算可以直观地看到扩声系统声学特性指标的预期结果,对本工程具有良好的指导性。首先通过使用EASE软件,在计算机上按照会堂的建筑尺寸在计算机上建立仿真模型,以及确定相关参数。 1、混响时间参数:混响时间参数的确定依例是由业主方在项目设计时由设计单位提供,如业主未做建声方面的设计,确定混响时间则参照国家相关的标准,在EASE软件做模拟运算时手动锁定此值( RT LOCK),宝安行政中心会堂即是这种类型。在确定混响时间时锁定了125HZ~8000HZ 1/3 倍频程的 7 个频点,见下图。

2、输入EASE软件音箱电功率的确定:在整个音响系统正常运行,需要留一定的余量声压。一般选择 6db,那么从每只音箱的峰值功率向下推来得到 1/2 的 RMS 功率作为代入EASE的值(每下降 3db,减少一倍的功率)。 3、音箱基本参数的确定和直达声压计算:根据对会堂建筑尺寸计算,用于布置安装扬声器的声桥位置距后区观众席距离约24 米,声音的物理传输衰减约27.6db。按照语言和音乐兼用一级标准,要求观众席平均声压级≥98db,考虑系统的动态余量的峰值因素和有观众时的背景噪声级,系统余量应至少大于6db,主扬声器的最大输出声压应至少大于等于131db。 二、EASE图说明及计算结果 EASE进行设计及计算。其计算结果以声场分布彩色展示图的方式给出。首先在计算机上按照会堂的建筑尺寸在计算机上建立仿真模型。 三维模型图一