煅烧工艺对溶液燃烧合成超细ZrO_2粉末的影响

煅烧工艺对溶液燃烧合成超细ZrO 2粉末的影响

3

李元元,樊玲芳,杜丽影,严有为

(华中科技大学模具技术国家重点实验室,湖北武汉430074)

摘 要: 以硝酸锆2尿素为原料,采用溶液燃烧合成(SCS )法制备了超细ZrO 2粉末,着重研究了后续煅烧处理对合成的ZrO 2粉末结构、尺寸和团聚程度的影响。结果表明,利用SCS 法可以合成超细ZrO 2粉末,对之进一步进行煅烧处理,可明显降低合成产物中残留有机物的含量,并改善合成粉末的分散性;在700℃煅烧1.0h 的条件下,可以获得分散性好,粒径小(<200nm )的ZrO 2粉末。关键词: 溶液燃烧合成;煅烧;超细ZrO 2中图分类号: TB44文献标识码:A 文章编号:100129731(2008)0721181202

1 引 言

超细ZrO 2具有比表面积大、表面活性高以及独特的电性、磁性、光学性等,在电子、冶金、航天航空、化工、环境、生物及医学等领域显示了广阔的应用前景[1,2]。因此,超细ZrO 2粉末的制备技术一直是人们研究的热点之一。

溶液燃烧合成(solution combustion synt hesis ,简称SCS )技术是近年来倍受重视的一种制备超细甚至纳米氧化物粉末的新方法[3,4]。该技术基于氧化2还原反应的原理,将金属硝酸盐(氧化剂)和有机物燃料(还原剂)形成饱和水溶液,并在较低的加热温度(120~

500℃

)下发生自动维持的燃烧合成反应,最终得到泡沫状的超细或纳米粉体。由于该技术既保持了湿化学法中成分原子水平均匀混合的优势,又保留了自蔓延高温合成(SHS )技术自动持续快速燃烧的特性,因此,该技术在世界范围内吸引了人们极大的兴趣[5,6]。

但是,由于燃烧过程中还原剂过量,导致合成产物

中一般残留一定量的有机物,并使合成的超细粉体出现团聚现象。因此,有必要对合成产物进行进一步的热处理。本文在利用SCS 技术合成超细ZrO 2粉末的基础上,着重研究了后续煅烧工艺对合成的ZrO 2粉末结构、尺寸和团聚程度的影响。

2 实验方法

以分析纯的硝酸锆为氧化剂,尿素为还原剂,按一定的比例进行配比,并用适量的去离子水获得均匀混合的溶液。溶液的燃烧合成过程在自制的L CS 21000型低温燃烧合成装置中进行。设定溶液的点燃温度为600℃,并由自动温控器将其误差控制在±5℃之内。在此温度下,溶液很快沸腾、起泡、变干并燃烧,同时放出大量的气体,生成白色疏松泡沫状的产物。整个反应过程约在3min 内完成,其具体实验过程如文献[7,8]所述。

在马弗炉中,对合成的产物进行不同温度(500~900℃

)和不同时间(0.5~2.0h )的煅烧处理。处理后的产物经研磨后,采用荷兰帕纳科公司X ’Pert PRO X 射线衍射仪(XRD )测定样品的晶体结构,并采用美国FEI 公司的Sirion 200场发射扫描电镜(FESEM )观察粉体颗粒大小和形貌。

3 实验结果与分析

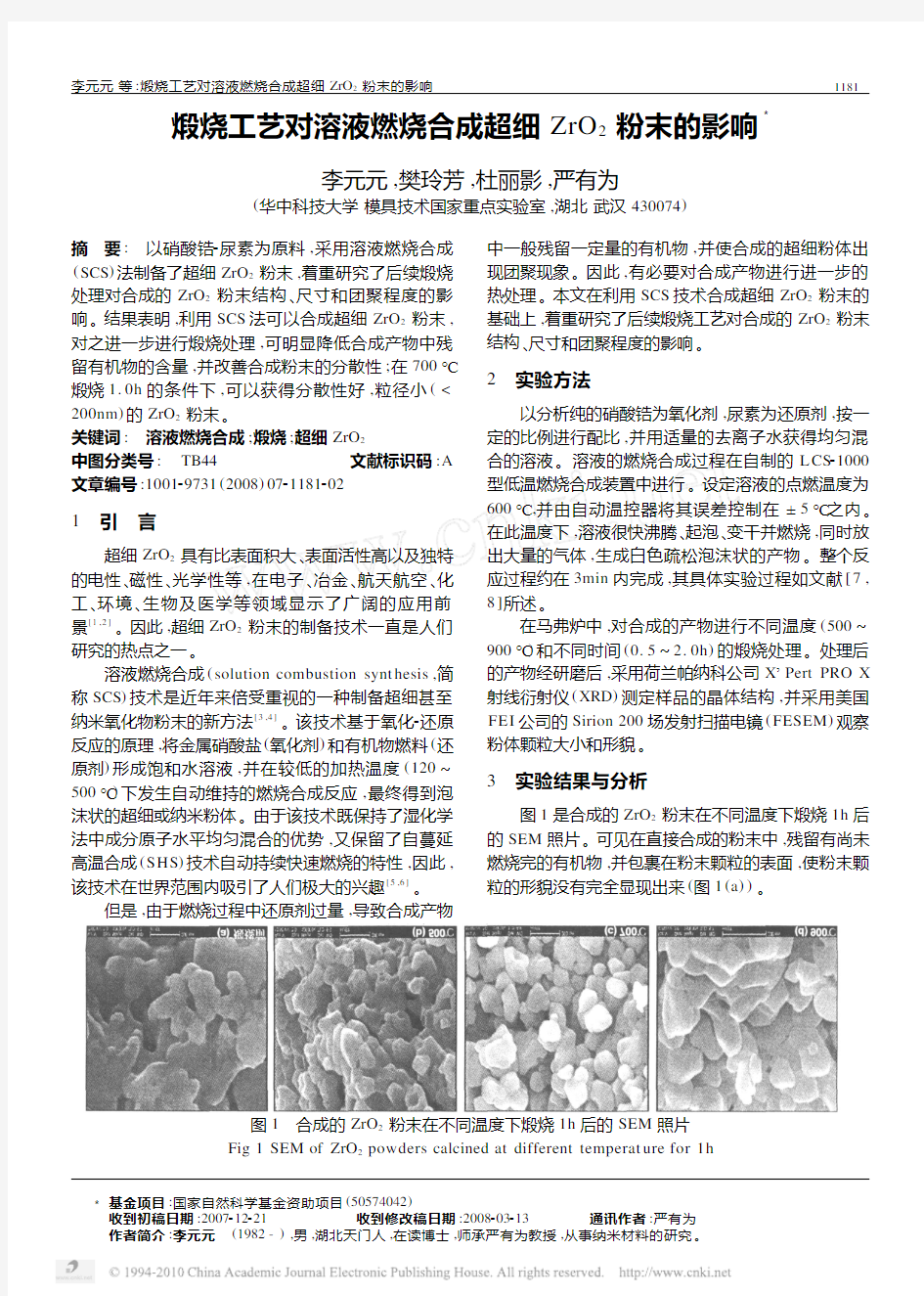

图1是合成的ZrO 2粉末在不同温度下煅烧1h 后的SEM 照片。可见在直接合成的粉末中,残留有尚未燃烧完的有机物,并包裹在粉末颗粒的表面,使粉末颗粒的形貌没有完全显现出来(图1(a ))

。

图1 合成的ZrO 2粉末在不同温度下煅烧1h 后的SEM 照片Fig 1SEM of ZrO 2powders calcined at different temperat ure for 1h

1

811李元元等:煅烧工艺对溶液燃烧合成超细ZrO 2粉末的影响

3

基金项目:国家自然科学基金资助项目(50574042)收到初稿日期:2007212221收到修改稿日期:2008203213通讯作者:严有为作者简介:李元元 (1982-),男,湖北天门人,在读博士,师承严有为教授,从事纳米材料的研究。

在500℃煅烧后,合成粉末中的有机物有所降低,颗粒形貌有所显现,但颗粒依然较为团聚(图1(b ))。在700℃煅烧后,合成粉末中的有机物基本消失,颗粒形貌清晰,且颗粒孤立存在(图1(c ))。但900℃煅烧后,颗粒尺寸明显长大,并产生烧结现象(图1(d ))。因此,对燃烧合成的粉末进行煅烧处理是必要的,且比较而言,在700℃的煅烧温度下,不仅可消除残留的有机物,使颗粒分散均匀,而且粉末的长大和烧结倾向也不大。

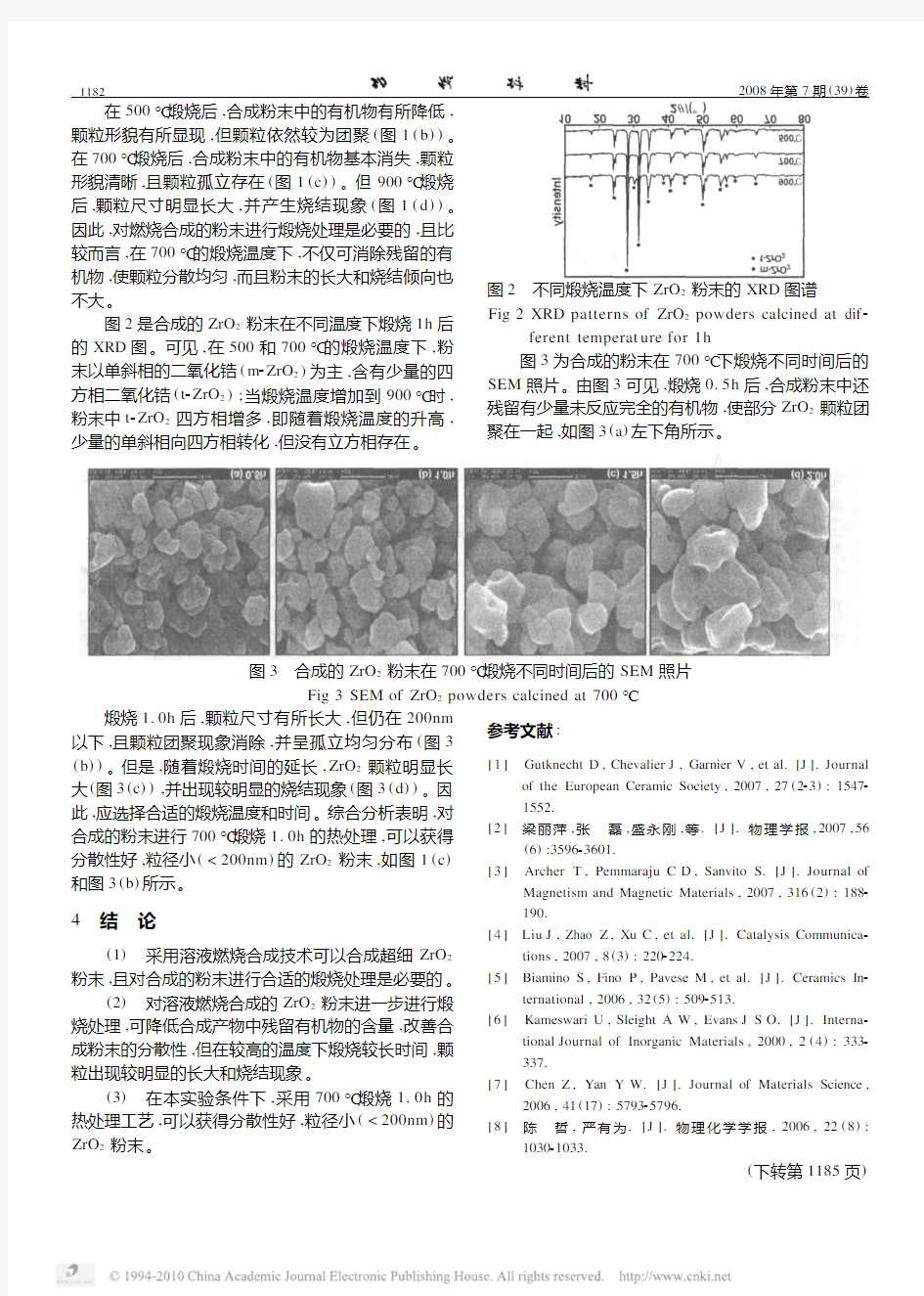

图2是合成的ZrO 2粉末在不同温度下煅烧1h 后的XRD 图。可见,在500和700℃的煅烧温度下,粉末以单斜相的二氧化锆(m 2ZrO 2)为主,含有少量的四方相二氧化锆(t 2ZrO 2);当煅烧温度增加到900℃时,粉末中t 2ZrO 2四方相增多,即随着煅烧温度的升高,少量的单斜相向四方相转化,但没有立方相存在

。

图2 不同煅烧温度下ZrO 2粉末的XRD 图谱

Fig 2XRD patterns of ZrO 2powders calcined at dif 2

ferent temperat ure for 1h 图3为合成的粉末在700℃下煅烧不同时间后的SEM 照片。由图3可见,煅烧0.5h 后,合成粉末中还残留有少量未反应完全的有机物,使部分ZrO 2颗粒团聚在一起,如图3(a )左下角所示

。

图3 合成的ZrO 2粉末在700℃煅烧不同时间后的SEM 照片

Fig 3SEM of ZrO 2powders calcined at 700℃

煅烧1.0h 后,颗粒尺寸有所长大,但仍在200nm

以下,且颗粒团聚现象消除,并呈孤立均匀分布(图3

(b ))。但是,随着煅烧时间的延长,ZrO 2颗粒明显长

大(图3(c )),并出现较明显的烧结现象(图3(d ))。因

此,应选择合适的煅烧温度和时间。综合分析表明,对

合成的粉末进行700℃煅烧1.0h 的热处理,可以获得

分散性好,粒径小(<200nm )的ZrO 2粉末,如图1(c )

和图3(b )所示。4 结 论

(1) 采用溶液燃烧合成技术可以合成超细ZrO 2

粉末,且对合成的粉末进行合适的煅烧处理是必要的。

(2) 对溶液燃烧合成的ZrO 2粉末进一步进行煅烧处理,可降低合成产物中残留有机物的含量,改善合成粉末的分散性,但在较高的温度下煅烧较长时间,颗粒出现较明显的长大和烧结现象。

(3) 在本实验条件下,采用700℃煅烧1.0h 的热处理工艺,可以获得分散性好,粒径小(<200nm )的ZrO 2粉末。

参考文献:

[1] Gutknecht D ,Chevalier J ,Garnier V ,et al.[J ].Journal of the European Ceramic Society ,2007,27(223):154721552.

[2] 梁丽萍,张 磊,盛永刚,等.[J ].物理学报,2007,56

(6):359623601.

[3] Archer T ,Pemmaraju C D ,Sanvito S.[J ].Journal of

Magnetism and Magnetic Materials ,2007,316(2):1882

190.

[4] Liu J ,Zhao Z ,Xu C ,et al.[J ].Catalysis Communica 2

tions ,2007,8(3):2202224.[5] Biamino S ,Fino P ,Pavese M ,et al.[J ].Ceramics In 2

ternational ,2006,32(5):5092513.[6] Kameswari U ,Sleight A W ,Evans J S O.[J ].Interna 2

tional Journal of Inorganic Materials ,2000,2(4):3332

337.

[7] Chen Z ,Yan Y W.[J ].Journal of Materials Science ,

2006,41(17):579325796.

[8] 陈 哲,严有为.[J ].物理化学学报,2006,22(8):

103021033.

(下转第1185页)

2

81

12008年第7期(39)卷

BN 的晶粒间界以及三角晶界处,添加14%Y 2O 3的试样中晶界相均匀分布在AlN 2BN 和AlN 2AlN 的晶粒间并且残留量明显减少,这与XRD 分析结果一致。由于在SPS 条件下,试样局部温度在短时间内要显著高于模具温度,Al 2Y 2O 在高温下大部分挥发,而晶界相含量越多,在高温下挥发的动力越大,晶粒净化效果越

好。

4 结 论

(1) 利用SPS 可以制备高热导率、同时兼顾优异可加工性能的AlN/BN 复相陶瓷,BN 含量达到25%(体积分数)时,复相陶瓷的热导率仍达到120W/(m ?K )。

(2) 在SPS 条件下,通过调节Y 2O 3的添加量,

能够有效促进烧结,清除体系中的氧,抑制BN 第二相引入所带来的热导率的下降。参考文献:

[1] 周和平,刘耀诚,吴 音.[J ].硅酸盐学报,1998,26

(4):5172522.

[2] Sheppard L M.[J ].Am Ceram Soc Bull ,1990,69(11):

180121812.

[3] Takaf umi K ,Tohru S ,K im B S ,et al.[J ].Materials

Science Forum ,2003,439:1312136.

[4] Kusunose T ,Sekino T ,Choa Y H ,et al.[J ].J Am Ce 2

ram Soc ,2002,85(11):267822688.[5] Li Y ongli ,Zhang Jiuxing ,Qiao Guanjuno ,et al.[J ].Ma 2terials Science and Engineering A ,2005,397:35240.[6] 李永利,乔冠军,金志浩.[J ].硅酸盐学报,2002,30(4):

4912495.

[7] Lee S K ,Nakamura K ,Kumec S ,et al.[J ].Materials

Science Forum ,2006,5102511:3982401.

[8] Qin Mingli ,Qu Xuanhui ,Duan Bohua ,et al.[J ].Rare

Metal Materials and Engineering ,2004,33(11):11862

1190.

[9] Shen Q ,Wei Z D ,Li M J ,et al.[J ].Key Engineering

Materials ,2007,352:2272231.

[10] Li M J ,Zhang L M ,Wei Z D ,et al.[J ].Key Engi 2

neering Materials ,2007,352:1972200.

[11] Kanai T ,Tanemoto K ,Kubo H ,et al.[J ].Japanese

Journal of Applied Physics ,1990,29(4):6832687.[12] Kanai T ,Ando A ,Tanemoto K ,et al.[J ].Japanese

Journal of Applied Physics ,1992,31(5A ):142621427.[13] Kanai T ,Tanemoto K.[J ].Japanese Journal of Applied

Physics ,1993,32(8):354423548.

[14] K omeya K ,Tatami J.[J ].Materials Science Forum ,

2007,554:1812188.

E nhanced therm al conductivity of aluminum nitride 2boron nitride

ceramic composites by spark plasm a sintering

ZHAN G Jian ,L I Y ong 2li ,ZHAN G Jiu 2xing

(The Key Lab.of Advanced Functional Materials ,Ministry of Education ,Beijing 100022,China )

Abstract :Aluminum nit ride 2boron nit ride (wit h 5%225vol %boron nit ride )ceramic compo sites wit h high t her 2mal conductivity were p repared by spark plasma sintered (SPS )at 175021850℃.The experimental result s showed t hat t here was a slow decrease in t hermal conductivity wit h increasing BN.The t hermal conductivity still maintained as high as 120W/(m ?K )alt hough t he content of BN got up to 25vol %,which is 81.1%t her 2mal conductivity of monolit hic Aluminum nit ride.The composites wit h BN content more t han 10vol %were ready for machining.It caused different stoichiomet ry p roportion in Al 2Y 2O grain boundary p hases.By increas 2ing t he volume fractions of Y 2O 3in t he starting powder mixt ure ,most of grain boundary p hases volatilized after SPS ed.This leads to perfect microst ruct ure and considerably imp roves t he t hermal conductivity of AlN/BN ce 2ramic compo sites.

K ey w ords :SPS;Al N;BN;Y 2O 3;therm al conductivity (上接第1182页)

The effect of calcination on solution combustion synthesis

of superf ine Z rO 2powders

L I Yuan 2yuan ,FAN Ling 2fang ,DU Li 2ying ,YAN Y ou 2wei

(State K ey Lab.of Die T echnology ,Huazhong University of Science and T echnology ,Wuhan 430074,China )Abstract :Superfine ZrO 2powders were p repared by solutio n combustion synt hesis (SCS )technology ,taking Zr (NO 3)4and urea as raw materials.The influence of subsequent calcining t reat ment on t he crystal st ruct ure ,gain size and morp hology of t he synt hesized ZrO 2powders were systemically st udied.The result s show t hat su 2perfine ZrO 2powders can be synt hesized by SCS technology.Moreover ,f urt her calcining t reat ment of t he syn 2t hesized ZrO 2powders can obviously decrease t he content of residual organism ,t hereby improve t he dispersivity of t he powders.After proper calcining t reat ment (700℃for 1.0h ),more dispersive ZrO 2powders wit h a size of less 200nm have been successf ully obtained.

K ey w ords :solution combustion synthesis (SCS);calcination ;superf ine ZrO 2

5

811张 健等:SPS 制备AlN/BN 复相陶瓷及其性能优化

洗衣粉生产技术

一、合成洗衣粉是粉状(或颗粒状)洗涤剂,是生活中合成洗涤剂最常见的一种。这种洗涤剂是用表面活性与助剂配成粘稠的料浆,然后用喷雾干燥方法和附聚成型方法制造的一种混合物。洗衣粉是由多种化学成分组成的,起主要作用的是表面活性剂,如烷基苯磺酸钠、烷基磺酸钠、脂肪醇硫酸钠、脂肪醇聚氧乙烯醚、环氧乙烷和环氧丙烷的共聚物等。各种化学物质相互促进,相互弥补,使洗涤去污效果更为理想。这些表面活性剂也可直接用来作为洗涤剂使用,但是洗涤去污效果并不十分理想,而且成本较高。因此,配制洗衣粉时还要加入一些助洗剂和辅助剂,使洗衣粉性能更完善,贮存、使用都比较方便。洗衣粉通用的助剂可分为无机盐和有机物两大类。无机盐助剂 (1)磷酸盐。有正磷酸钠、磷酸氢二钠、磷酸二氢钠及三聚酸钠,洗衣粉中应用较普遍的是三聚磷酸钠。三聚磷酸钠中多价的金属离子具有较强的螯合能力,能将不溶解的多价金属阳离子络合,变成可溶性的复合离子,如可将水中的钙、镁离子螯合,使它们不致沉积到织物上去,大提高了洗涤剂活性物的洗涤效能。三聚磷酸钠还对微细的无机粒子或脂肪微滴具有分散、乳化、胶溶作用,可以提高污垢的悬浮能力,防止污垢再沉积到织物上,从而提高了洗涤剂的洗净作用。由于三聚磷酸钠含6个结晶水,不易吸收水分,可使洗衣粉保持良好的流动性与颗粒度,使成品干爽,便于包装,不致产生粉尘、吸潮、粘结等不良现象。 (2)硅酸钠。与其他助剂使用时能起到互相协调的作用。具有良好的助洗效果。它对金属的表面上生成一层很薄的保护层,抑制洗衣粉中磷酸盐对洗衣机金属表面的腐蚀。硅酸钠的水溶液在洗涤过程中对溶液中的污垢和固体微粒具有悬浮、分散和乳化的能力,能防止污垢再沉积到织物上。硅酸钠水溶液经水解,能产生氢氧基,使溶液保持一定的pH值,这种缓冲作用可节约洗涤剂中表面活性剂的用量。 (3)纯碱。能将脂肪污垢皂化而将污垢除去,但在洗衣粉中不宜中入过量,以免洗涤时损伤织物。 (4)硫酸钠。在洗衣粉中是重要的填充剂,可以降低产品价格,也可降低洗涤剂活性物的临界胶束浓度,能在洗衣粉中表面活性剂浓度较低时发挥洗涤作用。 (5)过氧酸盐。主要是利用它放出来的活性氧使污斑氧化,作为去污斑剂,可除去铁锈等斑迹。洗衣粉中常用的是过硼酸钠,它含10.38%的活性氧。有机物助剂 (1)羧甲基纤维素。它是用棉短绒先与碱液反应,生成碱性纤维素,然后与一氯醋酸钠的乙溶液经醚化反应,生成羧甲基纤维素钠盐。羧甲基纤维素钠盐在洗涤剂中的作用是它能吸附在污垢质点周围及织物的表面上,由于它带有多量负电荷,在静电排斥力作用下,使污垢质点很好的悬浮,分散在溶液中、不会再沉积到织物上。 (2)荧光增白剂。它是一种微黄色带有荧光性的染料,它溶解在水中被吸附在衣服的纤维上,而不会立即被水冲掉。这种染料吸附后能增加被洗织物的光泽,保持印花衣服的白度、亮度及鲜艳的色彩度。此外,在洗衣粉中还常中有料浆调节剂,即甲苯磺酸钠,以及香料、色素等。加酶洗衣粉是在洗衣粉中加入了一定数量的酶制剂。酶制剂是一种生物制剂,加入洗衣粉中可对相应的污垢进行生化反应,如脂肪酶可使油脂类污垢分解;淀粉酶可分解淀粉类污垢。使用酶制剂进行洗涤可以缩短洗涤时间,延长织物寿命,有效地提高去污力。在通常的加酶洗衣粉中一般都加入的是碱性蛋白酶,这对洗涤人体所分泌的污垢有特殊的效能。漂白型洗衣粉是在洗衣粉中加进了一定数量的漂白剂,例如过硼酸钠、过碳酸钠等过氧化物。国内漂白型洗衣粉主要加过碳酸钠。此因洗衣粉在60。C以上的热水洗涤时可放出活性氧,对织物及衣服上的污迹产生漂白作用。使白色衣服洗的更加洁白。但最好不要在高温下洗涤带色的衣服,这样会对带色部位产生漂白作用而使衣服变旧。如在冷水中洗涤时漂白剂不发挥作用。含氧彩漂洗衣粉有两种类型:一种色彩

GB15607—2008 涂装作业安全规程_粉末静电喷涂工艺安全

目次 前言................................................................................II 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 喷粉区工艺安全 (2) 5 喷粉设备及其辅助装置 (3) 6 通风与净化 (4) 7 粉末涂料的贮存和输送 (5) 8 操作与维护 (5) 附录 A (资料性附录)静电喷粉室排风量(抽风量)计算方法 (7) 附录 B (资料性附录)例行检查清理一览表 (8) I

前言 本标准除第1,2,3章外,其他所有条款均为强制性。 《涂装作业安全规程》系列国家标准已发布的共有12项: ——GB6514—××××《涂装作业安全规程涂漆工艺安全及其通风净化》; ——GB7691—2003《涂装作业安全规程安全管理通则》; ——GB7692—1999《涂装作业安全规程涂漆前处理工艺安全及其通风净化》; ——GB12367—2006《涂装作业安全规程静电喷漆工艺安全》; ——GB12942—2006《涂装作业安全规程有限空间作业安全技术要求》; ——GB/T14441—××××《涂装作业安全规程术语》; ——GB14443—2007《涂装作业安全规程涂层烘干室安全技术规定》; ——GB14444—2006《涂装作业安全规程喷漆室安全技术规定》; ——GB14773—2007《涂装作业安全规程静电喷枪及其辅助装置安全技术条件》; ——GB15607—××××《涂装作业安全规程粉末静电喷涂工艺安全》; ——GB17750—1999《涂装作业安全规程浸涂工艺安全》; ——GB20101—2006《涂装作业安全规程有机废气净化装置安全技术规定》。 本标准为《涂装作业安全规程》系列标准之一,是该标准体系中针对粉末静电喷涂工艺的一项安全技术标准,与本标准系列中的其它标准相配套,和国家有关法规、标准协调一致。 本标准修订并代替GB15607—1995《涂装作业安全规程粉末静电喷涂工艺安全》。本次修订保留了GB15607—1995中已实践证明适合我国国情又与国外先进标准相适应的内容,同时参考了美国防火协会标准NFPA 33《使用易燃或可燃材料喷涂作业标准》(2007版)中有关粉末静电喷涂的内容。 本标准与前一版本相比主要变化如下: ——增加了新的术语“可燃粉末”(本版3.7); ——对喷粉区范围作了修订。更清楚确定喷涂区的范围(1995版和本版4.1d); ——对喷粉室出口排风管中悬浮粉末浓度的要求进行了调整,在限定条件下降低了要求(1995版4.3.3a和本版4.3.2a); ——对部分章节进行了合并和删减(1995版第4章、第5章); ——增加了喷粉室制造材料的要求(1995版和本版5.1.1); ——增加了对采用自动喷涂时回收系统阻力自动检测的要求(1995版和本版6.4.3); ——修改了对粉末回收、过滤设备设置泄压装置的要求(1995版和本版6.4.4); ——增加了对风机制造方面的要求(本版6.4.7)。 本标准的附录A、附录B均为资料性附录。 本标准由国家安全生产监督管理总局提出。 本标准由全国安全生产标准化技术委员会涂装作业分技术委员会(SAC/TC288/SC6)归口。 本标准负责起草单位:江苏省安全生产科学研究院、浙江华立涂装设备有限公司、浙江明泉工业涂装有限公司。 II

钛白粉的制备

钛白粉生产工艺 介绍钛白粉的生产工艺 钛白粉生产工艺钛白粉生产工艺 6.3.1 6.3.1 硫酸法钛白生产的工艺流程简述硫酸法生产钛白是成熟的生产方法,使用的原料为钛铁矿或钛渣。下面主要叙述以钛精矿为原料的生产方法。 A、工艺流程硫酸法生产钛白主要由下列几个工序组成:原矿准备;用硫酸分解精矿制取硫酸钛溶液;溶液净化除铁;由硫酸钛溶液水解析出偏钛酸;偏钛酸煅烧制得二氧化钛以及后处理工序等。 B、工艺流程简述(1)原矿准备按照酸解的工艺要求,用雷蒙磨磨矿,将钛精矿粉碎至一定的粒度。(2)硫酸钛溶液的制备钛液的制备实际上包括钛精矿的酸分解,固相物的浸取,还原等工艺步骤。酸分解作业是在耐酸瓷砖的酸解罐中进行的。将浓度为 92-94%的浓硫酸装入酸解罐中并通入压缩空气,在搅拌的情况下加入磨细的钛精矿。精矿与硫酸的混合物用蒸气加热以诱酸解主反应的进行,主反应结束后,让生成的固相物在酸解罐中熟化,使钛精矿进一步分解,分解后所得固相物基本上是由钛铁硫酸盐和一定数量的硫酸组成。固相物冷却到一定温度后,用水浸出,并用压缩空气搅拌,浸出完全以后,浸出溶液用铁屑还原,将溶液的硫酸高铁还原成硫酸亚铁。(3)钛液的净化钛液净化包括沉降、结晶、分离、过滤等工序。沉降是借助于重力作用,向钛液中加入沉降剂(主要絮凝剂是改性聚丙烯酰胺),除去钛液中的不溶性杂质和胶体颗粒,使钛液初步净化。冷冻结晶在冷冻锅中进行,主要利用硫酸亚铁的溶解度随着钛液温度降低而降低的性质。用冷冻盐水带走钛液热量,使其降至适当的温度,从而使大量的硫酸亚铁结晶析出。分离、过滤是由锥蓝离心机分离,抽滤及板框压滤三个工序构成。冷冻后的钛液经锥蓝离心机分离及抽滤池抽滤,得到初步净化的稀钛液,最后将稀钛液通过板框压滤,得到符合生产需要的清钛液。(4)钛液浓缩钛液浓缩采用连续式薄膜蒸发器,在减压真空的条件下蒸发掉钛液中的水份,以符合水解工序的需要。(5)水解水合二氧化钛是由钛的硫酸盐溶液热水解而生成的。为了促进热水解反应,并使得到的水合二氧化钛符合要求,一般采用引入晶种或自生晶种的方法。 1 (6)水洗及漂洗由于水解反应是在较高的酸度下进行的,因此大部分杂质磷酸盐仍以溶解状态留在母液中。水洗的任务是将水合二氧化钛与母液分离,再用水洗涤以除尽偏钛酸中所含可溶性杂质。经过水洗而仍

7万吨年500~6000目超细蒙脱石球磨分级生产线工艺流程设计.

合肥学院 课程设计任务书 题目:年产7万吨500~6000目超细蒙 脱石球磨分级工艺流程设计 课程:粉体材料课程设计 院(部):合肥学院 专业:粉体材料科学与工程 班级:10粉体(1)班 学生姓名:陈元刚 学号:1003011026 设计期限:2013-6-17——2013-7-07 指导教师:丁明 教研室主任:赵娣芳

目录 一、工艺说明.............................................................................................................. 4 二、工艺流程图.......................................................................................................... 5 三、原料及预处理系统.............................................................................................. 5 3.1原料来源........................................................................................................ 5 3.2原料预处理.................................................................................................... 5 四、破碎系统.............................................................................................................. 5 4.1破碎机........................................................................................................... 6 4.1.1双辊破碎机....................................................................................... 6 4.1.2颚式破碎机....................................................................................... 6 4.1.2旋回破碎机....................................................................................... 8 4.1.3圆锥破碎机....................................................................................... 9 4.2粉碎流程....................................................................................................... 9 五、粉磨系统.......................................................................................................... 11 5.1粉磨原理............................................................................................... 113 5.1球磨机................................................................................................... 133 5.1.1产品介绍................................................................................... 133 5.1.2性能特点................................................................................... 133 5.1.3工作原理................................................................................... 144 5.1.4技术参数................................................................................... 144 5.2塔式搅拌磨........................................................................................... 155 5.2.1工作原理................................................................................... 155 5.2.2塔磨机的特征........................................................................... 156 六、分级系统...................................................................................................... 158 6.1螺旋分级机........................................................................................... 158 6.1.1螺旋分级机原理....................................................................... 158 6.1.2影响因素................................................................................... 158 6.2水力旋流器........................................................................................... 158 6.2.1水力旋流器原理....................................................................... 159 6.2.2影响因素................................................................................... 159 6.3布袋除尘器........................................................................................... 159 6.3.1工作原理................................................................................... 159 6.3.2滤料....................................................................................... 2015 6.3.3JDMC 系列脉冲长布袋除尘器......................................... 2015 6.3.4除尘布袋的堵塞................................................................... 2115 6.3.5除尘滤袋的破损................................................................... 2115 6.3.6布袋的老化........................................................................... 2221 七、环境保护及措施.......................................................................................... 234 八、小结.............................................................................................................. 234 九、参考文献...................................................................................................... 244

粉末静电喷涂工艺流程的工序

粉末静电喷涂工艺流程的工序 1.表面预处理。主要是脱脂、除锈,其方法与涂液态漆的预处理相同。 2.刮腻子。根据工件缺陷程度涂刮导电腻子,干燥后用砂纸磨平滑,即可进行 下道工序。 3.保护(也称蔽覆)。工件上若某些部位不要求有涂层,在预热前可采用保护 胶等掩盖起来,以避免喷上涂料。 4.预热。一般可不需预热。如果要求涂层较厚,可将工件预热至180~20℃, 这样可以增加涂层厚度。 5.喷涂。在高压静电场下,将喷粉枪接负极,工件接地(正极)构成回路,粉 末借助压缩空气由喷枪喷出即带有负电荷,按异性相吸原理喷涂到工件上固化。 6.喷涂后的工件,送入180~200℃的烘房内加热,使粉末固化。 7.清理。涂层固化后,取下保护物,修平毛刺。 8.检验。检查工件涂层,凡有漏喷、碰伤、针气泡等缺陷的,都应返工重喷. 9.缺陷处理。对被检出的有漏喷、针孔、碰伤、气泡等缺陷的工件,进行返修 或重喷。 一、原理: 工作时静电喷涂的喷枪或喷、喷杯部分接负极,工件接正极并接地,在高压静电发生器的高电压作用下,喷枪(或喷盘、喷杯)的端部与工件之间就形成一个静电场。涂料微粒所受到的电场力与静电场的电压主和涂料微粒的带电量成正比,而与喷枪和工件间的距离成反比,当电压足够高时,喷枪端部附近区域形成空气电离区,空气激烈地离子化和发热,使喷枪端部锐边或极针周围形成一个暗红色的晕圈,在黑暗中能明显看见,这时空气产生强烈的电晕放电。涂料中的成膜物即树脂和颜料等大多数是由高分子有机化合物组成,多成为导电的电介质,溶剂形涂料除成膜物外还有有机溶剂、助溶剂、固化剂、静电稀释剂、及其他各类添加剂等物质。这类溶剂性物质除了苯、二甲苯、溶剂汽油等,大多是极性物

年产2000吨5000目超细坡缕石粉工艺流程设计

年产2000吨5000目超细坡缕石粉工艺流程设计 摘要:本文主要介绍了坡缕石的运用现状和超细坡缕石粉的制备工艺流程,以及所用的主要设备旋液分离器的选型。 关键词:坡缕石旋液分离器应用前景制备工艺 前言:坡缕石具有很大的比表面积和吸附能力,很好的流变性和催化性能,同时,具有理想的胶体性能和耐热性能,是一种少见的矿物。主要用于在化工、农药、国防、医药、建材、轻纺等行业。 一、坡缕石 坡缕石是一种含水镁铝硅酸盐粘土矿物,由于其独特的链层状晶体结构,使其具备许多有益的性能,在众多行业中得到了广泛的应用。在坡缕石化学组成、晶体结构和性能的基础上,坡缕石在吸附净化材料、润滑油添加剂、纳米复合材料、无机抗菌剂、减摩耐磨产品方面的应用和研发,以期为坡缕石进一步开发和利用提供参考。 理想的化学成份为Mg5Si8O20(OH)2(H2O)4.nH2O, SiO2 56.96% ,MgO 23.83% 19.21%成份中常有Al、Fe混入,AL2O3替代部分MgO.坡缕石晶体呈毛发状或纤维状,在电子纤维镜下呈长柱状或针状,白、灰、浅绿或浅褐色,硬度一般2-3,当加热到700-800℃时,硬度可能提高到5,密度2.05-2.32g/cm3,平行纤维轴方向有良好的理解。具有很大的比表面积和吸附能力,很好的流变性和催化性能,同时,具有理想的胶体性能和耐热性能,是一种少见的矿物。光泽暗淡。硬度2~3,比重2.1~2.3。干燥时具吸水性。坡缕石可由沉积成因,或由富含镁的岩石和基性火山灰蚀变而成。用作建筑工业

上的绝热、隔音等材料。世界最主要产地为西班牙的瓦拉卡斯,中国产地主要在江苏安徽两省毗邻地区。 1、用途 在化工、农药、国防、医药、建材、轻纺等行业广泛应用,近年来在环保、汽车、绝缘、陶瓷工业的应用,也有突出进展,由于坡缕石中石棉含量为0,因此是替代石棉的理想材料。坡缕石(Palygorskite)R2 (x y 2z)/2(H2O)4{(Mg5-y-zRy3 口z)[(Si8--xRx3 )O20](OH)2(OH2)4}晶体化学] R3 主要为Al3 ,其次是Fe3 ,通常R3 原子数可达2;□代表八面体空位;R2 主要代表Ca2 ,进入通道中以平衡电荷。水有3种存在形式:一是结构水(羟基水);二是在带状结构层边缘与八面体阳离子配位的水;三是在通道中由氢键连结的沸石水。 2、结构与形态 具有二维连续的硅氧四面体片,其中每个硅氧四面体都共用3个角顶,同相邻的3个四面体相连,四面体中的活性氧指向沿b轴周期性反转。每任意两个硅氧四面体片之间,活性氧与活性氧相对,惰性氧与惰性氧相对,且活性氧与OH-呈紧密堆积,阳离子充填于活性氧与OH-构成的八面体空隙中,形成一维无限延伸的八面体片(带)。因此,其结构可视为变2:1型结构层。在惰性氧相对的位置上有类似于沸石的宽大通道,并充填着沸石水。每一八面体片(带)所连结的两个硅氧四面体片形成类似于角闪石“I”字束的带状结构层,并平行于a轴延伸。整个晶体结构可看成由这种带状结构层连结而成。因

钛白粉工艺流程简图

金红石钛白工艺流程简图如下: 钛铁矿钛铁矿粉碎酸解沉降及泥浆处理 亚铁分离结晶 水解一次水洗漂白 表面处理中粉煅烧 干燥汽流粉碎 : 1、钛铁矿粉碎 拆包后得散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格得物料经返料链运机返回磨机重磨。细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给得热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送得分级所需风量得补充。多余得含尘气体经布袋收尘器净化后由风机排空。 旋风与布袋收尘器得矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解得计量贮斗待用,或送入矿粉得缓冲贮仓贮存。 2、酸解泥浆处理: 由硫酸装置送来得95%(或91%)硫酸进入本工序设置得硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后得钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定得酸解罐中。 用蒸汽加热引发酸解反应。酸解反应使钛铁矿中得大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛得形式作为分解产物。酸解反应为放热反应,反应放出得热量使酸解罐中得物料温度迅速升高至180℃~200℃左右,温度得升高加速了酸解反应得进行。 酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中得三价钛离子含量及F值。浸取完成后得钛液用泵送到沉降工序。

酸解反应产生得酸解尾气中含有大量得水蒸气及微量得矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。通过管道将酸解尾气引至酸解罐主烟囱中,将水池中得碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中得矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后得酸解尾气通过酸解罐烟囱40米高点达标排放。洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中与处理。 将改性好得絮凝剂加入到絮凝剂溶解槽,加水通过蒸汽加热使絮凝剂溶解,絮凝剂稀释到使用浓度后送入絮凝剂计量槽。 稀释后得絮凝剂按照一定得比例通过比值流量调节方式与酸解后得硫酸钛液一道加入沉降槽。在絮凝剂得絮凝作用下,钛液中未反应得钛矿与其它不溶性得杂质在沉降槽内以泥浆得形式沉降到沉降槽得底部。吸取沉降槽上部澄清合格得清钛液用泵送钛液热过滤工序进一步净化。 沉降槽底部得泥浆待积累到一定位置后用泵送到泥浆处理工序,泥浆在泥浆槽中通过蒸汽间接加热,加热后得泥浆用板框过滤,滤液返回到沉降槽,泥渣用压缩空气吹干,直接送泥渣场堆放。 3、过滤结晶分离: 由酸解沉降工序来得钛液加入助滤剂木屑粉或硅藻土,经混合均匀后泵送至钛液板框进行一次控制过滤,除去钛液中得杂质。除杂后得钛液进入真空结晶系统,亚铁结晶析出。达到放料终温后去圆盘分离机分离硫酸亚铁。亚铁去堆场进行包装,叉车送至亚铁库。滤液进入稀钛液贮槽再泵至以木炭为助滤层得板框压滤机中进行二次精过滤。 4.浓缩水解 合格得清钛液经泵送入钛液预热器,用蒸汽冷凝水预热后进入薄膜蒸发器,使之浓度提高至200 g/l,然后进入浓钛液贮槽。二次蒸汽同一次控制过滤得钛液换热后进气压式冷凝器,不凝性气体由水环泵排空。 浓钛液贮槽中得钛液由钛液泵送入浓钛液预热器,通过蒸汽盘管加热,预先制备好得外加晶种送入水解槽中,再将预热好得浓钛液放入水解槽中进入微压水解过程,然后经偏钛酸冷却器进入偏钛酸贮槽再由偏钛酸浆料泵送至水洗工段。5、一次水洗漂白二次水洗盐处理工序: 用隔膜压滤机进行水洗,水洗合格后,将滤饼卸至打浆槽,然后泵送至漂白罐。

粉末静电喷涂常见问题与解决方案

粉末喷涂工序少,产生的问题的环节也少。主要工序只有、静电喷涂和烘烤三个工序。其中影响质量的主要工序应属前处理工序。然而许多生产厂家对此没引起足够的重视,以致带来许多后患。有些隐患还不是短期内能反映出来。一般较先进的工艺、用在前处理上的花费约占总费用的25%以上。 从生产工艺中出现的各种问题分析。我认为设备的先进程度和原料的好坏,对产品质量又起着决定性作用,两者缺一不可。我们作为工程技术人在这个问题上应该建立共识,决不能在上新喷粉生产线时。只图一时省钱就凑和,采用低标准的生产设备和工艺、材料,必将给长期生产带来许多后患,甚至生产不出高质量产品。不少厂家上了涂粉生产线,应用不久就被迫下马或跟换新设备,概出于以上原因。我们常看到国外产品表面很漂亮,其主要原因之一是他们不断地采用先进的设备和新工艺新材料。 从这个意义上分析,对涂粉设备及涂料生产厂家来讲,在当今市场竞争条件下,非优质设备和涂料是没有发展前途的。特别是在国内上百个和粉末涂料生产厂家竞争条件下,更是如此。 二、产生缺陷的分析探讨 (一)前处理方面: 1、除油除锈不彻底 首先我不主张用除油除锈二合一的工艺。二合一工艺本身容易产生这个问题。因为通常用的除油、除锈液配方事项互消弱的,而不是相辅相成的,因此很难搞出合理的二合一或三合一工艺(包括磷化)配方。另一工艺方发式用金属清净剂处油,更不能彻底除油。因为金属清洗剂除油效果差,一般只能是油脂浮到金属机体表面上,要除掉它,还需一种机械力,如没有这种外加机械力,就会造成处油不彻底,可见金属清洗剂不适合于工业化批量生产。我主张用碱化学除油。碱液对动植物油去除效果很好,因其产生皂化反应。但对矿物油去除效果较差,为去除矿物油,还需加乳化剂。另外水洗质量对去油效果影响较大,一是水质,二是水温。三是要分级翻动,三项均良好,目的只有一个,就是用纯净水清洗油脂。最后一级最好用去离子水清洗。 2、磷化膜粗糙等问题 钢铁件喷粉前必须磷化,国外普遍采用的是喷沙磷化工艺。我们用的,许多是不够理想的,这就直接影响到磷化膜质量。比较常见的是磷化膜粗糙问题。对此我想从三个方面进行分析:第一是选好磷化液,这是保证质量的根本。首先涉及的问题是选高、中、低温那种类型?从其发展史来看,开始是有高温厚膜型,现已进展到中、低温薄膜型。国内低温磷化液,由于溶液不够稳定,维护困难,磷化膜附着力较差,有的甚至不耐水冲洗等,较少被采用。有的低温磷化液较理想,但价格又较贵。尽管低温磷化是发展方向,但达到普遍应用的效果,还有待于新的突破。目前祥和磷化(成都)公司已成功的解决了常温磷化()粉剂问题,并已批量供货。目前普遍采用的还是中温磷化工艺。其次是选锌系,铁系\锌钙系等那一种磷化液相比之下,我认为锌钙系磷化液较好,对喷塑前处理要求薄涂层磷化膜来考虑,铁系亦是一种较好的选择。它除了锌系的一些优点外还具有耐热性好。中温条件下水解少,沉渣较少,溶液易维护,机械强度好,耐蚀性强,膜较厚时结晶仍很细。而铁系的磷化铁膜,耐蚀性较差。总之选中温锌钙系磷化液较好。第二是必须随时调整磷化液,主要是调整酸度比和含锌量,这两个因素都直接影响成膜率和结晶的粗细度。必需根据工作量定期和不定期的分析溶液,及时加以调整,无分析数据,盲目补充料液是不科学的。第三是控制膜层的厚度各类磷化膜都有其最佳厚度,例如锌系和钙锌系最佳膜厚为~2克每平方米,而铁系为~克每平方米,在这个范围内其性能最好,晶粒最细如过厚着影响膜的柔韧性和附着力,晶粒也变粗。通常生产中出现的问题是磷化膜偏厚。下面就如何克服晶粒变粗问题谈几点意见。 第一是用表面调整剂的办法使晶粒变细化。即在工件磷化前进行一次表面调整处理,使金属表面吸附一层胶体粒子,形成一层“活化中心”,进而磷化时,在次“活化中心”上继续成长,这样可使磷化晶粒明显变细,特别是低温磷化之前,表调是不可少的一步处理方法。 第二是往磷化液中加晶粒细化剂,如钙、镍等盐类作改进剂,最好用复和型盐类,效果更好,同时可降低低沉渣量。

粉体加工技术

第一讲绪论 粉体工程(粉体加工技术):是一门在掌握超细粉碎理论基础上,以超细粉碎设备结构及工作原理、超细粉碎工艺流程为主要学习内容的课程。 一非金属矿产及加工利用简介 1非金属矿产发展 非金属矿产:是指金属矿产和燃料矿产以外,自然产出的一切可以提取非金属元素或具有某种功能可供人们利用的、技术经济上有开发价值的矿产资源。 (因此类矿产大多不是以化学元素,而是以有用矿物为利用对象,所以亦称为工业矿物与岩石。)在人类发展过程中,非金属矿产起了决定性作用。 古代:石器(工具)陶器青铜器(金属)非金属矿产受挫 近代:技术的进步和材料结构的多元化,促使了非金属矿产地位不断上升。 从科学技术角度看:已进入信息时代 从矿产资源利用看:进入一个以非金属资源为中心的综合开发时代。 (50年代开始,世界非金属矿产产值已经超过金属矿产产值,发达国家非矿产值超过金属矿产2~3倍。) 我国非金属矿产发展情况 我国是世界上最早利用非金属矿产的国家之一。但是近代由于封建制度的闭关自守及帝国主义国家列强的侵略掠夺,我国的非金属矿产发展落后于西方发达国家。 我国已发现有经济价值的非金属矿产有100多种,是世界上品种齐全、储量丰富的少数国家之一。 储量居世界前列的非金属矿产有:石膏、石墨、滑石、膨润土、石棉、萤石、重晶石等 储量在世界上有重要地们的非金属矿产有:高岭土、硅藻土、沸石、珍珠岩、石灰石等。非常具有发展潜力的非金属矿产有:硅灰石、长石、凸凹棒石、海泡石等。 80年代开始我国非金属矿产日益受到关注(非金属在世界市场走俏)近十几年来我国非金属矿产出口增长,已成为出口创汇的一个重要方面。 但我国非金属矿产加工技术――比较落后 出口的非金属矿产产品种类――原矿和初级产品 (许多工业部门和人们日常生活所需的非金属矿深加工产品还需进口,有的甚至是我们出口的原矿或初级产品加工而成。) 2非金属矿产开发利用新趋势 从目前国内外非金属矿产开发利用的特点,可反映出如下几个趋势: (1)已开发的老品种,其利用范围和开发深度不断扩大。 体现形式――大部分矿种已不限于一两个工业部门的少数用途,老矿种的新特 性新功能不断被发现并得到利用(如高岭土)。 (2)新开发的新矿种不断出现,且许多新矿种在应用方面表现出独特性能。 (3)由直接利用非金属矿原料或粗加工产品(选矿精矿及粉料产品)向深加工及制成品方向扩展。

粉末静电喷涂工艺守则

酒泉联星电气有限责任公司 粉末静电喷涂工艺守则 JQ LX-015-2002 受控状态: 分发号:

2008年8月

1、 适用范围: 本守则适用于我公司高、低压开关柜、控制柜、配电箱等产品的粉末静电喷涂工 -f-p 乙。 2、 主要应用设备 2.1静电发生器、静电喷枪(参数见产品说明书)。 2.2供粉桶、油水分离器(参数见产品说明书)。 2.3 喷粉室一间(3000X 1300X 2450)。 2.4吊挂具一套,固化炉(烘箱),旋风除尘器。 2.5烘干室及电气控制柜各一台(0C ?200E 连续可调,自动、手动控制。) 2.6脉冲袋式除尘器装置一套,空气压缩机。 3、 使用材料 各色环氧粉末 各色聚酯粉末 各色环氧一一聚酯粉末 导电腻子 4、 工艺过程 工件准备一一刮导电腻子一一砂磨一一吊挂工件一一喷涂一一检查一一固化一一检 查。 4.1工件准备 欲涂装的工件必须有涂装前处理磷化膜质量检验的合格标识(工序卡)。 4.2 刮导电腻子 4.2.1 对于涂装表面装饰性要求较高或产品比较显眼地方的金属表面凹坑处必 酒泉联星电气有限责任公司 粉末静电喷涂

须用导电腻子填平。

粉末静电喷涂工艺守则 ^共5页[第~2页422 将导电腻子刮涂在金属表面缺陷处,放入烘干室内,温度在一 120C?130 C烘干30分钟取出冷却。 4.3砂磨 将冷却后的腻子打磨平整,一次填补不平整,继续刮二遍导电腻子直到打磨平 整光滑为止,并吹除表面的杂质异物。 4.4吊挂工件 4.4.1吊挂工件前应检查被喷涂工件及挂具表面清洁度,对不符合要求的应进 行处理。 4.4.2工件应挂正、挂牢、不得有重叠和遮档。 4.4.3吊挂工件前应对工件的导电部分(接地装置)进行遮蔽。 4.5喷涂 4.5.1开机前检查设备机壳,被喷工件是否良好接地 4.5.2开机程序 4.5.2.1开启风机,使回收系统处于工作状态 4.5.2.2将粉末倒入贮粉桶内,注意不要超过桶内容积的三分之二,然后 盖上桶盖,并将溢粉管放到喷粉室底部。 4.5..2.3 启动流化床,调节流化气压力在 0.01?0.05Mpa范围内选定, 其大小应保证流化桶内的粉末流化充分而不剧烈,观察粉末表面被流化的粉末应呈这 样状态:粉末随着流化气流上升,粉层表面只是缓慢地沸腾冒泡,而不产生剧烈的沸 腾,甚至将粉末抛起来,流化气压的大小取决于粉末的类别及其他因素,这只能通过反 复实践由经验来确定,确定好流化气压以后,运转5?10分钟,再进一步操作。 4.5.2.4 把电源开关置于“ 1”位置,电源接通,指示灯亮,手握枪柄将 枪口指向喷室内,按下枪柄的扳机。 4.5.2.5预调二次气压力在 0.02?0.05Mpa范围内。 4.5.2.6调节一次气压在0.07?0.4Mpa范围内,一般不超过 0.2Mpa。

静电粉末喷涂工艺守则

静电粉末喷涂工艺守则 1 适用范围 本守则适用于高、低压开关柜壳体及各类金属装置进行热固化粉末涂料的喷涂处理。2静电粉末喷涂原理 粉末在压缩空气作用下,通过喷枪由高压静电发生器提供负电荷,使之粉末带电飞向接地工件表面并吸附在工件表面,通过加热烘烤,使粉末熔融,流平固化成为分娩涂层。 3 设备及工艺装备 空气压缩机(LGFD6/10X 6.2m3/min)、储气罐、橡胶管、压缩空气冷冻干燥净化机、静电粉末喷涂装置(喷粉室、粉末回收系统、清理系统、供粉系统、工件移动装置、高压静电发生器、静电喷枪等)、车间电器控制箱、固化炉、吸尘器、筛粉机、工件传动装置。 4 准备及工艺装备 4.1 按本守则第8条各项要求检查工作场所操作人员是否符合规定,不符合规定不准施工。 4.2 检查涂料是否符合技术要求(色泽颗粒均匀不应有受潮结块现象)。 4.3 施工前必须掌握被涂工件的有关技术要求,决定施工方法,确定涂料品种。 4.4 检查在涂工件表面预处理是否符合技术要求(除油、除锈),如不符合要求,应拣出重新处理。 4.5检查整套设备是否正常,新加粉前彻底清理喷粉室、输粉管、喷枪、一级回收器、振动筛、储粉筒等。 5静电粉末喷涂工艺流程 工件预处理-工件挂线-工件遮蔽-静电喷涂-加热固化-清理遮蔽-下线交验 6工艺过程及技术要求 6.1 表面处理 6.1.1 金属制件表面应平整,无划伤,焊接部位应清除焊渣并去毛刺。 6.1.2 除油、除锈必须干净彻底。 6.2 遮蔽 遮蔽是在喷涂前将不要涂敷部位的部位进行遮蔽,固化后清理,办法是对于内螺纹可用相应规格的螺杆配合,光孔可用圆柱体堵塞,外螺纹可用硅橡胶和塑料管,但要注意固化前应取下高温的覆盖物。 6.3 静电喷涂

静电粉末喷涂的工艺流程

用静电粉末喷涂设备(静电喷塑机)把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末涂料的不同种类效果)的最终涂层。 下面来讲一下静电粉末喷涂的工艺流程。 1、前处理 目的:除掉工件表面的油污、灰尘、锈迹,并在工件表面生成一层抗腐蚀且能够增加喷涂涂层附着力的“磷化层”或“铬化层”。主要工艺步骤:除油、除锈、磷化(铬化)、钝化。工件经前处理后不但表面没有油、锈、尘,而且原来银白色有光泽的表面上生成一层均匀而粗糙的不容易生锈的灰色磷化膜(铬化膜),既能防锈又能增加喷塑层的附着力。 常见前处理有浸泡式、喷淋式、瀑布式三种,浸泡式需要多个浸泡槽;喷淋则需要在喷涂流水线上设置一段喷淋线;瀑布式为溶液直接从高处顺着工件流下。 2、静电喷涂 目的:将粉末涂料均匀地喷涂到工件的表面上,特殊工件(包含容易产生静电屏蔽的位置)应该采用高性能的静电喷塑机来完成喷涂。 工艺步骤:利用静电吸附原理,在工件的表面均匀的喷上一层粉末涂料;落下的粉末通过回收系统回收。 3、固化

目的:将喷涂后的粉末固化到工件表面上。 工艺步骤:将喷涂后的工件至于200℃左右的高温炉内20分钟(固化的温度与时间根据所选粉末质量而定,特殊低温粉末固化温度为160℃左右,更加节省能源),使粉末熔融、流平、固化。 杭州富阳迅达喷塑厂位于杭州富阳市鹿山街道,是一家具有多年表面处理,静电喷塑的专业生产厂家。主要喷塑产品有通信行业、邮电器材行业、空调板、护栏等。静电喷塑采用进口设备,对施工对环境无污染,对人体无毒害,适用于电柜、电缆桥架、铝合金表面喷涂、高速公路防眩板、围墙护栏、健身器材、铸件喷塑等产品。

洗衣粉生产工艺流程

洗衣粉生产工艺流程 原材料性能及作用 1、烷基酚醚(Tx-10):白色,粘稠液体,是生产高档、增白洗衣粉的一种表面活性剂,含量99%,主要起泡沫作用,同时可去除油性污,泡沫多少取决于使用量。质量鉴别方法:看颜色,应是白色或淡黄色;主要看浓度和泡沫浓度。购买者,用手指粘一小点,在水里反复运动几次,看是否泡沫多。它与洗衣粉泡沫比较,前者为后者的10倍。 2、月桂酸二乙醇酰胺(6501):淡黄色,粘稠液体,是生产各种普通洗衣粉的一种表面活性剂,含量98%。主要起泡沫作用,泡沫稳定性比较好,同时去除油性污,泡沫多少取决于使用量。质量鉴别方法同1。 3、十二烷基苯磺酸:浓黄色偏黑,粘稠液体,是生产各种普通洗衣粉的一种表面活性剂,含量98%,主要起泡沫作用,同时起膨化作用,也除油污。洗衣粉的体积大小和泡沫多少取决于使用量。但千万注意一定要含量98%,有含量40%-60%不能膨化,泡沫少,生产的洗衣粉湿度大。质量鉴别方法同1,特点:放在手心上发热。 4、三聚磷酸钠:白色细小颗粒,含量90%,微毒。主要决定洗衣粉的存放时间,防止洗衣粉结团。增加用量可使洗衣粉保存时间延长,分解油污增强。 5、纯碱:即无水碳酸钠,为白色粉末,含75%-95%,在洗衣粉中主要去污。一般用工业纯碱,本品易吸潮,应注意防潮,剩余部分应用塑料封好。质量鉴别:发热烧手比较好。 6、元明粉:即无水硫酸钠,白色、粉状,此品是一种助洗剂,在洗衣粉中主要是一种填充料。调节洗衣粉成本高低在于它的多少。 7、甲基纤维素(CMC):淡黄色,粉状,在洗衣粉中的作用是抗沉淀,可将油污从物体分离于水中,起悬浮作用。质量鉴别方法:经水溶化有粘连滑感。甲基纤维素有2种形状:粉状和须状,一般用粉状最好。 8、碱性蛋白酶:为粒状产品。洗衣粉中加入酶制剂,可加速分解衣物中的油污。它有多种颜色:绿色、翠绿、蓝色等。加酶的洗衣粉不好保管,易失效,一般可不加。加酶洗衣粉应选用比较好的塑料袋,密封性要好,防止气化。加酶洗衣粉的存放时间只限8个月,否则,降低洗涤效果。鉴别:颗粒型最好;细粉多则质量差。 9、荧光增白剂(VBL):本品淡黄色,粉状,用于增白,有一定限量,多用反而效果差。荧光增白剂分高级型和普通型,价格差距大,增白程度也大,直观无法鉴别,要试用。 二、膨化粉性能与作用 膨化粉是生产洗衣粉的最佳填充料,体积轻,颗粒均匀。作用:助洗和调节体积(加减用量)。 三、生产过程 第一步:将下列原料按比例混合搅拌均匀。纯碱:25%、甲基纤维素:1%、元明粉:10%、十二烷基苯磺酸:6%、烷基酚醚TX-10:4%、月桂酸二乙醇酰胺(6501):1%。 第二步:再将膨化粉:53%加入第一步,混合搅拌均匀。用20目过筛即可装袋。