二维Ti3C2前驱体对MgH2储氢反应的催化改性

二维Ti3C2前驱体对MgH2储氢反应的催化改性

刘永峰,都胡飞,张欣,杨亚雄,高明霞,潘洪革

摘要:通过剥离Ti3AlC2粉末,合成了二维Ti3C2(MXene),并对其对于MgH2储氢反应的优异催化作用作了论证。含有5 wt% Ti3C2的MgH2在300℃可以在1 min 内放出6.2 wt%的H2,同时在150℃可以在30 s内吸收6.1 wt% 的H2,表现出优良的脱氢/加氢反应动力学。

氢化镁有着储氢容量高、可逆性能好以及成本低的优点,是目前最有前途的可逆储氢材料之一,受到了广泛的关注[1]。但是,作为一种储氢材料,氢化镁的较高的反应温度和缓慢的反应动力学阻碍了它的实际使用,尤其是在机动产业上的应用。在过去的几十年里,人们致力于通过合金化、催化剂添加和纳米结构制备来克服这些困难[2-4]。目前已知,催化剂的引入——包括过渡金属(如Ti、Nb、V、Co、Mo、Fe、Mn、Ni 和Ce) 和它们的化合物——对于降低MgH2反应温度和提高其贮氢反应动力学是相当有效[3,5]。在这些成熟的催化剂中,Ti基化合物具有很高的活性[6-9]。Cui等人[7]设计了一种含多价Ti的Mg 复合材料,它的的起始放氢温度约为175℃,同时在250℃时可以在15 min 内达到5 wt%的放氢量。Shao等人[8]发现TiH2也是一种可以有效提升MgH2的储氢动力学的催化添加剂。Anastasopol等人[9]通过火花放电反应成功的合成了Mg-Ti纳米微粒,它明显的降低了氢化物的形成焓(-45±3 kJ/mol)。除Ti基样品外,纳米金属-碳复合材料也是一种被广泛研究的,可以进一步增强MgH2氢吸附动力学的添加剂类型[10-13]。Liu等人[11]报道称,含5 wt%多孔Ni@rGO的MgH2,在300℃下可以在10 min内快速放出6.0 wt%的H2。Wang等人[12]宣称,掺杂了10 wt% TiN@rGO的MgH2样品可以在约167℃开始放氢,并且加热至300℃后,可以在18 min内放出6.0 wt%的氢气。更令人振奋的是,Tan等人[13]发现Mg95Ni5-TiO2/MWCNT体系在100℃可以在60 s内吸收5.6 wt%的H2,并且在280℃可以在600 s内放出6.08 wt%的H2。金属纳米粒子和碳的协同效应被认为是纳米金属-碳复合材料的高催化活性的来源,这种催化活性提升了MgH2

的储氢性能[10-13]。

最近,有人通过剥离MAX相,成功的制得了一系列新的二维过渡金属碳化物,即MXenes[14,15]。剥离采用HF 选择性的腐蚀MAX相中的A层,并在表面用OH与F基团进行替代。MXenes 有着独特的层状结构,因而有作为锂离子电池正极材料的应用前景[16]。由于MXenes与金属-碳纳米结构复合材料相似,猜测二维Ti3C2也应该对MgH2储氢材料有着优良的催化活性。因此,本课题组将二维Ti3C2作为一种新型催化剂前驱体,利用其催化功能提升MgH2的可逆储氢性能。

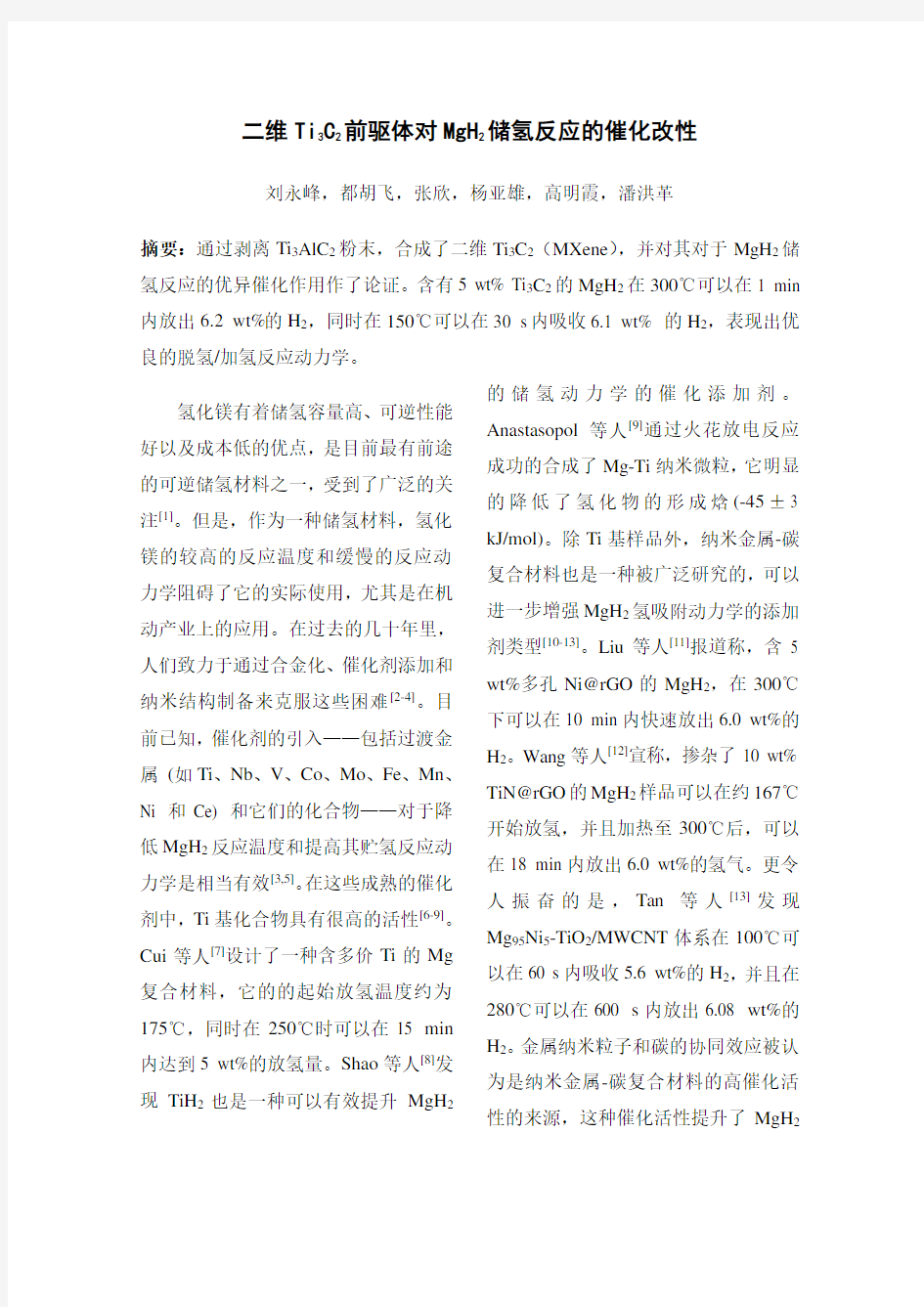

在室温下使用HF溶液对Ti3AlC2进行72h的剥离,成功合成了层状Ti3C2。在XRD(图1)图谱中,Ti3AlC2在2θ=39°处的最强衍射峰消失了,同时(002)和(004)峰向低角度偏移,这表明通过选择性地去除Ti3AlC2中的Al,最终得到了Ti3C2[14]。SEM观察表明,经HF处理后,Ti3C2的基面有效分离,并表现出一种多层结构,如图1插图所示。EDS进一步分析表明,所得产物主要由Ti和C以及少量的O与F组成,这些O与F来自于代替Al层的OH 和/或F(图S1,ESI?)。

图1 Ti3AlC2和制得的Ti3C2的XRD

图谱。插图为Ti3C2的SEM图像

Fig.1 XRD patterns of Ti3AlC2 and

as-prepared Ti3C2. The inset is an SEM

image of Ti3C2.

上述方法制备的层状Ti3C2用作提升MgH2储氢性能的催化剂前驱体。在50 bar氢压下,通过24 h球磨混合制备得到MgH2-x wt% Ti3C2 (x = 0,1,3,5和7)五个样品。图2a为所制备的MgH2-x wt% Ti3C2样品的体积放氢曲线。正如预期的那样,对于MgH2来说,加入少量的Ti3C2显著的降低了脱氢温度。MgH2-5 wt% Ti3C2样品的快速放氢反应温度由287℃(原始MgH2)降低至185℃,即减少了93℃。进一步提高Ti3C2含量至7 wt%,可使起始脱氢温度略微降低至180℃。同时,由于Ti3C2自重的影响,脱氢能力从7.2 wt%降至7 wt%,有约3%的下降。在考虑对反应温度和储氢能力的影响后,将

MgH2-5 wt% Ti3C2作为最佳浓度。在随温放氢条件下,这种配置能释放约7.1 wt%的氢,同时起始温度为185℃,终点温度为350℃。通过对MgH2-5 wt% Ti3C2样品的进一步等温测量表明,其显著增强了放氢动力学。如图2b所示,250℃时,MgH2-5 wt% Ti3C2样本在10分钟内释放了约5.0 wt%的氢气。而在相同的条件下,原始MgH2没有明显的氢释防现象(图S2,ESI?)。当在300℃进行脱氢时,MgH2-5 wt% Ti3C2样品可以在短短1分钟释放约6.2 wt%的氢,而原始MgH2释放相同的量则需要80分钟。因此,二维Ti3C2的存在可使MgH2脱氢效率显著提高(约80倍)。

图2MgH2-x wt% Ti3C2样品的随温放氢(a)和等温放氢曲线(b)Fig.2 Non-isothermal (a) and isothermal

(b) dehydrogenation curves of the

MgH2-x wt% Ti3C2 samples.

通过在50 bar氢压下对完全脱氢样品进行氢化的方式,对Ti3C2影响MgH2储氢可逆性的性质做了进一步评估。图3a所示为原始MgH2和MgH2-5 wt% Ti3C2脱氢样品的非等温反应曲线。据观察,脱氢MgH2-5 wt%Ti3C2样品在室温下就开始吸氢了,并且在100℃时,氢吸收达5.5 wt%,明显优于纯MgH2的吸收(<1 wt%)。当加热至180℃,MgH2-5 wt% Ti3C2复合材料吸收了约6.7 wt%的氢,表现出良好的可逆性。等温吸氢实验表明,脱氢MgH2-5 wt% Ti3C2样品在低至50℃的实验温度下,可以在150 s内吸收约3 wt%的氢(图3b)。然而,在相同的条件下,脱氢原始MgH2只能吸收小于0.5 wt%的氢(图S3,ESI?)。在150℃,脱氢MgH2-5 wt% Ti3C2样品可以在30 s吸收6.1 wt%的氢,而即使保温时间延长到了2000 s,脱氢MgH2也只能存储4.2 wt%的氢。通过分析在150℃的氢吸收的线性区域的切线斜率可知,MgH2-5 wt% Ti3C2的速率常数约为23.09 wt% min-1,比纯MgH2的样本高约115倍(0.20 wt% min-1)。显然,Ti3C2的存在也对吸氢过程相当有利。进一步的循环测量表明,MgH2-5 wt% Ti3C2复合材料有着良好的稳定性,在前10次循环有着6.4 wt%的可逆容量(495%的容量保持率)(图

S4,ESI?)。更重要的是,Ti3C2在提高MgH2脱氢/加氢反应动力学方面的催化效率超过目前已知的大部分钛基材料,如表一(ESI?)所示[10,12,17]。由计算得出,MgH2-5 wt% Ti3C2复合材料的氢释放表观活化能(EA)为98.9 kJ/mol,相对于原始MgH2 (155.1 kJ/mol)降低了36%(图S5,ESI?)。这说明脱氢温度的显著降低和良好的脱氢反应动力学和可能来源于Ti3C2独特的层状结构。

图3脱氢MgH2-x wt% Ti3C2样品随温放氢(a)和等温放氢(b)曲线Fig.3 Non-isothermal (a) and isothermal

(b) hydrogenation curves of the

dehydrogenated MgH2-x wt% Ti3C2

samples.

为了了解Ti3C2在脱氢反应的化学过程中所扮演的角色,通过XRD、SEM、XPS对复合材料样品的形貌和结构进行了研究。采用经球磨和充分脱氢的MgH2-5 wt% Ti3C2样品进行实验。如图4(a),球磨MgH2-5 wt% Ti3C2复合材料的XRD谱显示有b-MgH2的典型反射。此外,还存在有MgO相;其主峰在2θ= 42.81°可见。这个相来源于MgH2与清洗后分布于Ti3C2表面的-OH 之间的反应,如图S1(ESI?)所示。然而,值得注意的是,即使Ti3C2含量增加至20 wt%,通过XRD检测也没有含有Ti-和C-的相(图S6,ESI?)。这种现象可能是由于Ti3C2和/或Ti3C2和MgH2矩阵之间的化学反应的结晶度差导致的。为了揭示Ti3C2的现有状态,采用EDS和XPS分析做了进一步调查,结果如图4(b-d)所示。EDS映射结果(图4(b))显示Ti和C在含有Ti3C2的MgH2样品上分布相对均匀,脱氢后几乎保持不变(图S7,ESI?)。如图4(c)所示,XPS峰拟合表明,原始Ti3C2的Ti 2p谱可以被分解成454.6/460.3 eV,456.4/461.5 eV,457/462.4 eV和458.8/464.4 eV四套2p3/2-2p1/2自旋轨道耦合,分别对应的Ti-C,Ti2+,Ti3+和TiO2[18]。少量的TiO2可能来自于Ti3C2和之前报道的HF处理MAX相时产生的-OH之间的反应[19]。在与MgH2一同球磨后,Ti3C2只能观察到属于Ti0(453.7/459.8 eV)[20]和Ti2+(456.4/461.5 eV)的峰,而Ti-C,Ti3+和TiO2的峰则消失了。Ti-C峰消失也可以在球磨后的含有Ti3C2的MgH2样品的高分辨率C

1s XPS谱中确定[21]。此外,Ti0峰的出现表明球磨中Ti3C2还原为金属Ti。据先前报道称,原位生成的金属Ti有利于氢分子在其表面的解离重组,从而提高MgH2的放氢动力学[22]。

图4(a)脱氢之前和之后的MgH2-5 wt% Ti3C2样品的XRD图谱,(b)球磨MgH2-5 wt%Ti3C2样品的EDS分析结果,(c和d)在不同的状态下Ti3C2和含有Ti3C2的MgH2样品的Ti 2p和C 1s

XPS谱。

Fig.4 (a) XRD patterns of the MgH2-5

wt% Ti3C2 sample before and after

dehydrogenation, (b) EDS mapping results of the as-milled MgH2-5 wt% Ti3C2 sample, and (c and d) Ti 2p and C 1s XPS spectra of Ti3C2 and Ti3C2-containing MgH2 samples at

different states.

脱氢后,随着b-MgH2相位缺失,可以在XRD谱中明确地识别到六方Mg相(图4(a))。对于球磨的样品,XPS结果表现出完全相同的谱线(图4(c)),表明在脱氢产物中有着金属Ti 和Ti2+的保留,即金属Ti和Ti2+在脱氢过程中保持稳定。此外,SEM显示,MgH2-5 wt% Ti3C2复合材料在10个吸收/释放循环后,颗粒尺寸明显降低(图S8,ESI?),这说明了其有着一个粉碎的过程。这一观察报告可以解释在循环中MgH2-5 wt% Ti3C2的起始脱氢温度的逐渐降低,如图S4(b)(ESI?)中所示。

总之,由Ti3AlC2 MAX相剥离合成的二维Ti3C2(mxene)作为一种催化剂前驱体,表现出对MgH2储氢反应优异的催化作用。MgH2-5 wt% Ti3C2样品的起始脱氢温度为185℃,相对于原始样品有着93℃的降低。在300℃加热 1 min,MgH2-5 wt% Ti3C2复合材料可以快速释放约6.2 wt%的H2。更重要的是,脱氢样品在室温下就开始吸氢,并且150℃时氢吸收可以在30 s达到 6.1 wt%。该含Ti3C2MgH2的脱氢/加氢反应动力学优于其他掺杂钛基材料的样品。独特的层状结构和原位生成的金属钛可能是Ti3C2高催化活性的重要原因,这体现在操作温度的降低和吸氢储氢反应动力学的增强上。

参考文献

[1] B. Peng, J. Liang, Z. L. Tao and J. Chen, J. Mater. Chem., 2009, 19, 2877-2883; K. F. Aguey-Zinsou and J. R. Ares-Ferna′ndez, Energy Environ. Sci., 2010, 3, 526-543; I. P. Jain, C. Lal and A. Jain, Int. J. Hydrogen Energy, 2010, 35, 5133-5144; F. Schu¨th, B. Bogdanovic′and M. Felderhoff, Chem. Commun., 2004, 2249-2258.

[2] M. Zhu, Y. S. Lu, L. Z. Ouyang and H. Wang, Materials, 2013, 6, 4654-4674; J. Huot, G. Liang and R. Schulz, Appl. Phys. A: Mater. Sci. Process., 2001, 72, 187-195; S. Orimo and H. Fujii, Appl. Phys. A: Mater. Sci. Process., 2001, 72, 167-186; E. Akiba, Curr. Opin. Solid State Mater. Sci., 1999, 4, 267-272; B. Sakintunaa, F. Lamari-Darkrimb and M. Hirscher, Int. J. Hydrogen Energy, 2007, 32, 1121-1140.

[3] C. J. Webb, J. Phys. Chem. Solids, 2015, 84, 96-106; N. Bazzanella, R. Checchetto and

A. Miotello, J. Nanomater., 2011, 2011, 1-11; R. A. Varin, L. Zbroniec, M. Polanski and J. Bystrzycki, Energies, 2011, 4, 1-25.

[4] H. Y. Shao, G. B. Xin, J. Zheng, X. G. Li and E. Akiba, Nano Energy, 2012, 1, 590-601; Y. Jia, C. H. Sun, S. H. Shen, J. Zou, S. S. Mao and X. D. Yao, Renewable Sustainable Energy Rev., 2015, 44, 289-303; P. E. de Jongh and P. Adelhelm, ChemSusChem, 2010, 3, 1332-1348; T. K. Nielsen, F. Besenbacher and T. R. Jensen, Nanoscale, 2011, 3, 2086-2098; W. Y. Li, C. S. Li, H. Ma and J. Chen, J. Am. Chem. Soc., 2007, 129, 6710-6711;

F. Y. Cheng, Z. L. Tao, J. Liang and J. Chen, Chem. Commun., 2012, 48, 7334-7343; Y. S. Au, M. K. Obbink, S. Srinivasan, P. C. M. M. Magusin, K. P. de Jong and P. E. de Jongh, Adv. Funct. Mater., 2014, 24, 3604-3611.

[5] M. Ismail, Int. J. Hydrogen Energy, 2014, 39, 2567-2574; J. Cui, J. W. Liu, H. Wang, L. Z. Ouyang, D. L. Sun, M. Zhu and X. D. Yao, J. Mater. Chem. A, 2014, 2, 9645-9655; J. G. Yuan, Y. F. Zhu and L. Q. Li, Chem. Commun., 2014, 50, 6641-6644; L. Z. Ouyang, J. J. Tang, Y. J. Zhao, H. Wang, X. D. Yao, J. W. Liu, J. Zou and M. Zhu, Sci. Rep., 2015, 5, 10776.

[6] M. Y. Song, S.N.Kwon, H. R. Park and J. L.Bobet, Int. J. Hydrogen Energy, 2011, 36, 12932-12938; N. Mahmoudi, A. Kaflou and A. Simchi, Mater. Lett., 2011, 65, 1120-1122; P. Vermeulen, E. F. M. J. van Thiel and P. H. L. Notten, Chem. - Eur. J., 2007, 13, 9892-9898; J. Lu, Y. J. Choi, Z. Z. Fang, H. Y. Sohn and E. Ro¨nnebro, J. Am. Chem. Soc., 2009, 131, 15843-15852.

[7] J. Cui, H. Wang, J. W. Liu, L. Z. Ouyang, Q. G. Zhang, D. L. Sun, X. D. Yao and M. Zhu, J. Mater. Chem. A, 2013, 1, 5603-5611.

[8] H. Shao, M. Felderhoff, F. Schu¨th and C. Weidenthaler, Nanotechnology, 2011, 22, 235401.

[9] A. Anastasopol, T. V. Pfeiffer, J. Middelkoop, U. Lafont, R. J. Canales- Perez, A. Schmidt-Ott, F. M. Mulder and S. W. H. Eijt, J. Am. Chem. Soc., 2013, 135, 7891-7900. [10] Y. Jia, L. Cheng, N. Pan, J. Zou, G. Q. Lu and X. D. Yao, Adv. Energy Mater., 2011, 1, 387-393; X. D. Yao, C. Z. Wu, A. J. Du, J. Zou, Z. H. Zhu, P. Wang, H. M. Cheng, S. Smith and G. Q. Lu, J. Am. Chem. Soc., 2007, 129, 15650-15654.

[11] G. Liu, Y. J. Wang, F. Y. Qiu, L. Li, L. F. Jiao and H. T. Yuan, J. Mater. Chem., 2012, 22, 22542-22549.

[12] Y. Wang, L. Li, C. H. An, Y. J. Wang, C. C. Chen, L. F. Jiao and H. T. Yuan, Nanoscale, 2014, 6, 6684-6691.

[13] Y. J. Tan, Y. F. Zhu and L. Q. Li, Chem. Commun., 2015, 51, 2368-2371.

[14] M. Naguib, M. Kurtoglu, V. Presser, J. Lu, J. J. Niu, M. Heon, L. Hultman, Y. Gogotsi and M. W. Barsoum, Adv. Mater., 2011, 23, 4248-4253.

[15] M. Naguib, V. N. Mochalin, M. W. Barsoum and Y. Gogotsi, Adv. Mater., 2014, 26, 992-1005; J. C. Lei, X. Zhang and Z. Zhou, Front. Phys., 2015, 10, 276-286; X. F. Wang, S. Kajiyama, H. Iinuma, E. Hosono, S. Oro, I. Moriguchi, M. Okubo and A. Yamada, Nat. Commun., 2015, 6, 6544; Q. K. Hu, D. D. Sun, Q. H. Wu, H. Y. Wang, L. B. Wang, B. Z. Liu,

A. G. Zhou and J. L. He, J. Phys. Chem. A, 2013, 117, 14253-14260.

[16] M.Naguib,O. Mashtalir, J. Carle, V. Presser, J. Lu, L.Hultman, Y.Gogotsi and M. W. Barsoum, ACS Nano, 2012, 6, 1322-1331; M. R. Lukatskaya, O. Mashtalir, C. E. Ren, Y. Dall'Agnese, P. Rozier, P. L. Taberna, M. Naguib, P. Simon, M. W. Barsoum and Y. Gogotsi, Science, 2013, 341, 1502-1505; M. Ghidiu, M. Naguib, C. Shi, O. Mashtalir, L. M. Pan, B. Zhang, J. Yang, Y. Gogotsi, S. J. L. Billinge andM.W. Barsoum, Chem. Commun., 2014, 50, 9517-9520.

[17] R. R. Shahi, A. Bhatnagar, S. K. Pandey, V. Dixit and O. N. Srivastava, Int. J. Hydrogen Energy, 2014, 39, 14255-14261; G. Liu, Y. J. Wang, L. F. Jiao and H. T. Yuan, Int. J. Hydrogen Energy, 2014, 39, 3822-3829; H. Shao, M. Felderhoff and F. Schu¨th, Int. J. Hydrogen Energy, 2011, 36, 10828-10833.

[18] Y. Dall'Agnese, M. R. Lukatskaya, K. M. Cook, P. L. Taberna, Y. Gogotsi and P. Simon, Electrochem. Commun., 2014, 48, 118-122.

[19] R. B. Rakhi, B. Ahmed, M. N. Hedhili, D. H. Anjum and H. N. Alshareef, Chem. Mater., 2015, 27, 5314-5323.

[20] J. Gu,M. X. Gao, H.G. Pan, Y. F. Liu, B. Li, Y. J. Yang, C. Liang,H. L. Fu and Z. X.Guo, Energy Environ. Sci., 2013, 6, 847-858; X. Zhang, Y. F. Liu, K.Wang, M. X. Gao and H. G. Pan, Nano Res., 2015, 8, 533-545.

[21] A. A. Voevodin, M. A. Capano, S. J. P. Laube, M. S. Donley and J. S. Zabinski, Thin Solid Films, 1997, 298, 107-115.

[22] M. Y. Song, Y. J. Kwak, S. H. Lee, J. Song and D. R. Mumm, Int. J. Hydrogen Energy, 2012, 37, 18133-18139.

陶瓷前驱体聚硅氮烷的应用研究进展(二)

技术进展 ,2013,27(6):457~461SILICONEMATERIAL 陶瓷前驱体聚硅氮烷的应用研究进展(二)倡 滕雅娣,张大伟,管国生 (沈阳化工大学应用化学学院,沈阳110142) 摘要:综述了陶瓷前驱体聚硅氮烷在制备陶瓷基复合材料、超高温材料、催化剂、多孔材料、粘接陶瓷、3D打印材料、三维陶瓷微结构材料,电脑芯片的多层连接技术、锂电池阳极上的应用研究进展。 关键词:聚硅氮烷,陶瓷,前驱体,复合材料,超高温材料,多孔材料 中图分类号:TQ264畅1,TQ127畅2 文献标识码:A 文章编号:1009-4369(2013)06-0457-05 收稿日期:20120820。 作者简介:滕雅娣(1965—),女,主要从事有机硅材料的制备以及有机合成的研究。E-mail:tengyadi@syict畅edu畅cn。倡基金项目:辽宁省教育厅科学技术研究基金(2008572)。 在过去的10年里,使用软材料例如陶瓷前驱体聚合物制备和加工陶瓷和陶瓷复合材料的研究得到很大增长,这是由于它超出传统陶瓷加工技术的巨大技术进步。特别是,这一加工过程是制备多元的Si—C—O、Si—(E)—C—O、Si—C—N和Si—(E)—C—N(E为B、Al、Ti等)聚合物衍生陶瓷(PDCs)的唯一可行的方法。近几年的研究表明,PDCs彰显出杰出的性能,如耐热性,高温下的化学、氧化稳定性,因此具有广泛的潜在应用性,尤其是在严酷条件下的应用 [1] 。 作为陶瓷前驱体的聚硅氮烷,具有摩尔质量高、黏度高、粘接性好、耐高温、弹性好等优点,由其制成的氮化硅(Si3N4)和氮化碳硅(SixNyCz)陶瓷更具有耐高温、耐磨、耐腐蚀等优良性能,除可用于制备陶瓷涂层、陶瓷纤维、纳米材料、磁性陶瓷 [2] 外,还可用于制备陶瓷 基复合材料(CMC)、超高温材料、大块陶瓷、催化剂、多孔材料、锂电池阳极、3D打印材料、三维陶瓷微结构材料,还可用作陶瓷的粘接剂、电脑芯片的多层连接等。 1 用于制备陶瓷基复合材料 H畅Nakashima等人发现,一种来源于 (HAlNi Pr)m和[MeSi(H)NH]n的前驱体可通过 裂解转化成Al—Si—N—C陶瓷复合材料,而(HAlNi Pr)m和[MeSi(H)NH]n主要是由笼型化合物和环状化合物构成。AlH基和NH基之间的 脱氢偶联反应在低温(≤~250℃)下进行,因此具有较高的陶瓷产率(900℃时可达69%)。在1350~1500℃氩气中裂解的产物含有一种2H的wurtz型化合物和一种β-Si3N4型化合物;而在1600℃氩气中裂解的产物除含这些化合物之外还明显检测到β-SiC的存在。另一方面,在800℃的NH3中以及随后在1350℃的N2中裂解得到的产物由AlN和β-Sialon组成 [3] 。 S畅R畅Zbigniew通过一种低成本工艺制备了连 续的碳纤维/碳化硅复合材料。在这个过程中,二维碳纤维预成型产品中的空隙是通过加压渗透方式由SiC粉末填充的。用这种方法可使纤维预成型产品达到较高的粒子堆积密度。将这种压缩体加热处理至400℃可形成多孔架构,然后浸入液态陶瓷前驱体聚合物Ceraset TM SN(商品名) 中进行渗透,再在氩气中于1300℃下裂解 [4] 。 S畅Kitaoka等人发明了一种以β′-Sialon为基 底的陶瓷渗透技术,用于氮化硼(BN)涂层的SiC(Hi-NicalonTM )纤维的三维编织物中,它 是通过活性熔融渗透法在可控制的氮气氛围中进 行的。熔融玻璃对于纤维的润湿性通过全氢化聚硅氮烷的渗透及裂解加以改进,并得到高度密集的复合材料。纤维与熔融玻璃之间的反应可通过增加熔融渗透过程中氮气的分压来抑制。编织出的复合材料在室温下具有高度的弯曲强度及较大的断裂功。复合材料的机械性能即使在1773K

锰锌铁氧体材料的制备研究新进展

第34卷第1期 人 工 晶 体 学 报 Vol.34 No.1 2005年2月 JOURNAL OF SY NTHETI C CRYST ALS February,2005 锰锌铁氧体材料的制备研究新进展 席国喜1,2,路迈西1 (1.中国矿业大学(北京)化学与环境工程学院,北京100083;2.河南师范大学化学与环境科学学院,新乡453007) 摘要:介绍了目前国内外制备锰锌铁氧体材料的主要方法及研究进展,包括传统的干法工艺(陶瓷工艺)和湿法工艺等,同时指出了各种制备方法的优缺点。认为煅烧条件的控制及产品粒径的分布是影响材料磁性能的关键,湿法工艺中的溶胶2凝胶法和水热法是今后研究的主要方向。 关键词:锰锌铁氧体;制备;分类;应用 中图分类号:T M27 文献标识码:A 文章编号:10002985X(2005)0120164205 New D evelop m en t of Syn thesis of M anganese2z i n c Ferr ite M a ter i a ls X I Guo2xi1,2,LU M a i2xi1 (1.Depart m ent of Che m ical and Envir onmental Engineering,China University of M ining Technol ogy,Bejing100083,China; 2.College of Che m istry and Envir onmental Science,Henan Nor mal University,Xinxiang453007,China) (Received21June2004) Abstract:This paper intr oduces the main methods f or p reparing manganese2zinc ferrite materials, including traditi onal dry method p r ocess(cera m ic p r ocess)and wet method p r ocess.The advantages and disadvantages for vari ous p reparati on methods are als o p resented in this paper.It is concluded that the calcining conditi ons and the distributi on of grain size are key effects on the magnetic p r operties of materials.Further more,s ol2gel method and hydr other mal method,which bel ong t o wet method p r ocess, are the main trend of research in the future. Key words:manganese2zinc ferrite;p reparati on;classificati on;app licati on 1 引 言 锰锌铁氧体又称磁性陶瓷,是具有尖晶石结构的软磁铁氧体材料,与同类型的金属磁性材料相比,它具有电阻率高,涡流损耗小等特点,因其具有高磁导率、低矫顽力和低功率损耗等物理化学性能,被广泛应用于电子工业,主要用来制造高频变压器、感应器、记录磁头和噪声滤波器等。随着电子工业的飞速发展,对磁性材料性能的要求也越来越高。适用于不同场合的高品质磁性材料的制备研究越来越受到人们的广泛关注。为了推动该领域研究工作的进展,结合笔者近年来的研究工作实际,我们从不同角度出发,对国内外制备锰锌铁氧体磁性材料的研究进展情况作以述评。 2 锰锌铁氧体的性能特点及其改良途径 2.1 锰锌铁氧体的性能特点 作为一种软磁铁氧体材料,对锰锌铁氧体性能的基本要求是起始磁导率要高,磁导率的温度系数要小,以适应温度变化。同时矫顽力要小,以便能在弱磁场下磁化,也容易退磁。此外比损耗因素要小,电阻率 收稿日期:2004206221 作者简介:席国喜(19592),男,河南省人,教授,在读博士。E2mail:hnsdxgx@t https://www.wendangku.net/doc/882616681.html,

高磁导率锰锌铁氧体材料的发展

高磁导率锰锌铁氧体材料的发展 软磁铁氧体材料是国民经济中一种非常重要的基础功能材料,广泛应用于各类电子产品中,例如:通信设备,家用电器,计算机,汽车等。近年来,电子产品向轻、薄、短、小方向的发展,对软磁铁氧体材料的性能提出了更高的要求,其中高磁导率锰锌材料是随着市场发展变化最快,市场前景最好的材料之一。高磁导率锰锌铁氧体材料主要用于电子电路宽带变压器,综合业务数字网(ISDN)、局域网(LAN)、宽域网(WAN)、背景照明等领域的脉冲变压器,抗电磁波滤波器等领域。这些领域的磁心基本上是在弱场下工作,这时材料的高磁导率就会显示出独特的优越性。 首先,材料的磁导率较高时,较少的线圈匝数就可以获得需求的电感量,进而有效地降低线圈的直流电阻及由其引起的损耗;其次,使用磁导率高的材料能明显减小变压器的体积,有利于器件和系统的小型化、轻量化。这些特点顺应了电子产品的发展趋势,目前其产量已占全部软磁铁氧体总产量的25%以上。随着通信、计算机、网络等电子信息产业的高速发展,其市场需求以年均20%以上的速度高速增长。因此,国内外相关企业对高磁导率MnZn铁氧体的研究都非常重视,研究成果不断涌现。材料研究进展早期高导材料的发展只是片面追求高磁导率和一定的居里温度。然而,这种材料在实际中的应用十分有限,应用市场大量的需求要求材料不仅要具有高的初始磁导率,同时必须具有良好的温度特性、频率特性、低的损耗、高的阻抗和良好的叠加性能等。这就要求在提高磁导率的同时,兼顾其他性

能参数,使材料性能达到一个很好的平衡。 高磁导率领域的研究已经从简单的追求高磁导率方面转移到提高综合性能上来,这是当前高磁导率铁氧体的发展趋势,其市场需求具有以下一些显著特征: 1.普遍的宽温要求目前,市场需求对许多材料性能都提出了宽温的要求。1)磁导率具有宽温特性。现代通信设备的户外设施,如中继器、增音机、微波接力站、海底电缆、光缆水下设备等,不仅要求耐高温,还要承受严寒,要求通信设备都能可靠稳定地工作。因而很多客户都要求材料在-40~+80°C,甚至到125°C的宽温范围,电感都能满足要求,这就要求材料从低温到高温都具有很高的磁导率。TDK公司的H5C4,是这类材料的典型代表。2)具有高居里点。这种材料主要应用在汽车电子中,由于汽车内的特殊条件,要求工作温度在-50~+150℃,一般高磁导率材料的居里温度很难达到这么高,西门子公司为填补这块空白,专门开发了T39等材料,居里温度大于160℃。3)阻抗具有宽温特性。对用于抗电磁干扰的器件共模扼流圈来说最重要的一个元件指标是阻抗,一些客户要求材料在很宽的温度范围内阻抗都能够满足要求。上面提到的T39就是这方面的材料之一。4)低谐波失真(THD)具有宽温特性。随着网络技术的快速发展,xDSL调制解调变压器得到了广泛的应用。这类材料的磁心要求具有低的THD。现在许多下游企业对磁心THD的要求,不再仅仅局限在常温,往往要求材料在-20℃,甚至更宽的温度范围内的都能满足要求。5)高直流叠加具有宽温特性。TDK公司开发出的

锰锌铁氧体

锰锌铁氧体 本文来自维库电子市场网https://www.wendangku.net/doc/882616681.html,/news/, 本文地址:https://www.wendangku.net/doc/882616681.html,/news/html/2007-5-24/38340.html 试制高导锰锌铁氧体 试制:氧化物湿法工艺,原材料按下列配方:Fe2O3:52.1mol%,MnO:23.9mol%,ZnO:24mol%,经湿混砂磨一次喷雾造粒(25kg蒸发量)后,850℃预烧,加入少量微量元素如Bi2O3、Zn2O3、MoO3等,再经二次砂磨二次喷雾干燥造粒(25kg蒸发量),压成φ4×2×1.5环形磁芯。在小型钟罩炉中1400℃烧结4~6小时,烧结过程中严格控制氧含量。磁环的磁导率μi通过HP4284ALCR表测量,用电子显微镜SEM观察磁环表面及断面结构,用EDAX分析表面成份。 选择原辅材料及微量添加元素如Bi2O3、In2O3、MoO3等,获得了初始磁导率达32000的高磁导率MnZn 铁氧体材料。经喷雾干燥后铁氧体粉料颗粒外观形状是实心球状,该粉料具有较好的流动性,同时松装比重较高,对铁氧体毛坯成型非常有利。粉料压制特性对毛坯密度及强度的影响,铁氧体粉料颗粒均已破碎,对应毛坯的密度为3.2g/cm3,较高的毛坯密度对于获得较好的电磁性能如高磁导率和低损耗的铁氧体是十分有益的。铁氧体颗粒形态及成型密度对初始磁导率影响还是比较大的。 微量元素是加入0.02wt%的Bi2O3,0.03wt%的Zn2O3,以及0.04wt%的MoO3,材料起始磁导率为32000,测试条件为:f=1kHz,U=0.05V,N=10Ts,25℃,φ4×2×1.5环。平均晶粒直径为45μm。 Bi2O3及ZnO在烧结过程中的挥发性,向铁氧体中加入过量Bi2O3(为0.08wt%,其中主成份及其它微量元素完全相同)后,由于Bi2O3大量挥发,导致铁氧体磁芯表层存在大量不规则气孔。φ4×2×1.5环内表面和外表面EDAX成份谱线。其中内表面成份是:Fe2O3 : MnO : ZnO : Bi2O3=35.36 : 13.27 : 53.60 : 0.40 mol%;外表面成份是:Fe2O3 : MnO : ZnO : Bi2O3=46.62 : 18.82 : 35.28 : 0.09 mol%,经比较不难发现,内表面Bi2O3和ZnO含量分别是外表面的4倍和1.5倍。说明经过1400℃烧结时,Bi2O3的挥发比ZnO更厉害。料浆参数会影响铁氧体喷雾造粒粉料颗粒形状,以及铁氧体粉料的压制特性,从而影响毛坯的密度及机械强度,并最终影响铁氧体的初始磁导率。 通过精心选择原辅材料,添加微量元素Bi2O3、In2O3 以及MoO3等,并通过严格控制烧结工艺参数在小型钟罩炉中烧结,获得了μi=32000的高磁导率MnZn铁氧体材料。对高密度、轻量化、薄型化的高性能电子元器件的需求量大幅度增长。高磁导率MnZn铁氧体材料由于其特殊的电磁性能,在抗电磁干扰(EMI)噪声滤波器、电子电路宽带变压器、脉冲变压器、综合业务数据网(ISDN)、局域网(LAN)、宽域网(WAN)、背景照明、汽车电子等领域具有非常广泛的应用。高磁导率MnZn铁氧体材料特性主要体现在以下七个方面:高初始磁导率;在宽频下具有较高的磁导率;低损耗因数;低总谐波失真(THD);在宽温下具有较高的磁导率;磁导率减落系数要小;磁导率的应力敏感性要小。不同的应用领域对高磁导率MnZn铁氧体上述某个或几个方面的性能具有更高的要求。 环形铁心Le和Ae的计算方法 磁场强度通过测量励磁电流后计算得到,磁感应强度是通过测量感应磁通后计算得到,参与计算的样品有效参数Le和Ae将直接与测量结果相关。 磁场强度的计算公式:H = N xI / Le式中:H为磁场强度,单位为A/m;N为励磁线圈的匝数;I励磁电流(测量值),单位位A;Le为测试样品的有效磁路长度,单位为m。 磁感应强度计算公式:B = Φ / (N xAe)式中:B为磁感应强度,单位为Wb/m^2;Φ为感应磁通(测量值),单位为Wb;N为感应线圈的匝数;Ae为测试样品的有效截面积,单位为m^2。 根据样品尺寸计算样品的有效参数Le和Ae,在不同的行业中,计算方法往往不统一,这可能使测试结果缺乏可比性。在SMTest软磁测量软件中,样品有效参数的计算依照行业标准SJ/T10281。 下面以环形样品为例,讲述样品有效磁路长度Le和有效截面积Ae的计算方法。 第一种情况:指定叠片系数Sx,指定样品的外径A、内径B和高度C。根据SJ/T10281标准,先计算样品的磁芯常数C1和C2,然后根据磁芯常数计算Le和Ae,这是严格按照标准执行的计算方法。 第二种情况:指定材料密度De和样品质量W,指定样品的外径A、内径B和高度C。根据SJ/T10281标准,先计算样品的磁芯常数C1和C2,然后根据磁芯常数计算Le和Ae,并可推算叠片系数Sx,这是另外一种计算

先驱体转化陶瓷基复合材料的性能及应用研究进展

先驱体转化陶瓷基复合材料的性能及应用研究进展 摘要:先驱体转化法是近些年发展起来的制备陶瓷基复合材料(CMCs)的新方法。该方法工艺简单,制备温度低,可通过先驱体分子设计制备出所需组成和结构的陶瓷基体,是一种很有前途的制备连续纤维增强陶瓷基复合材料(CFRCMCs)的工艺。所谓先驱体陶瓷(又称前驱体)转化陶瓷是通过化学合成的方法制得可经预处理转化为陶瓷材料的聚合物,进而热处理获得传统陶瓷工艺难以获得的先进陶瓷材料。本文综述了先驱体转化陶瓷的发展历史、制备技术的特点、制备工艺、组成结构和性能的发展变化研究现状情况。 关键词:陶瓷基复合材料;先驱体转化法;技术特点;成型工艺;发展趋势。 陶瓷材料作为一种结构材料,因其具有高强度、高硬度、耐磨损、耐高温和抗腐蚀等优异性能,能应用于高温和某些苛刻环境中,被认为是21世纪高温结构部件最有希望的候选材料和“最终材料的梦想”。其作为热结构材料主要应用在航空航天发动机涡轮的热端部件、大功率内燃机的增压涡轮、固体火箭发动机燃烧室和喷管以及完全代替金属的车辆发动机。 然而,作为结构材料,单相陶瓷的韧性很低,可瞬间即发生灾难性破坏,因此必须改善单相陶瓷的韧性。从材料的断裂机理分析,提高陶瓷韧性的主要途径是:在陶瓷材料中设置其他耗能机制或形成能阻碍裂纹扩展的机制。引入增强相是改善陶瓷韧性的有效途径,为此材料研究者提出了陶瓷基复合材料(Ceramic Matrix Composites,CMCs)的概念。CMCs是在陶瓷基体中通过引入第二相来提高强度和韧性的多相材料,又称多相复合陶瓷或复相陶瓷。 先驱体转化法制备连续纤维增强陶瓷基复合材料(Continuous Fiber Reinforced Ceramic Matrix Composites,CFCC)是将耐高温的纤维植入陶瓷基体中形成的一种高性能复合材料。由于其具有高强度和高韧性,特别是具有与普通陶瓷不同的非失效性断裂方式,使其受到世界各国的极大关注。连续纤维增强陶瓷基复合材料已经开始在航天航空、国防等领域得到广泛应用。 1. 先驱体陶瓷基复合材料的发展历史 先驱体陶瓷技术在陶瓷纤维制备过程中的成功极大地推动了先驱体转化法技术的 发展,以先驱体制备陶瓷材料为对象的研究主要包括陶瓷基复合材料的制备、陶瓷先驱体的合成两方面的内容。早在1964年就有研究学者提出了无机聚合物可作为陶瓷的先驱体的概念。先驱体陶瓷早期的开拓性研究主要由法国Verbeek和日本的Yajima等完成,

材料科学基础第三章答案

习题:第一章第二章第三章第四章第五章第六章第七章第八章第九章第十章第十一章答案:第一章第二章第三章第四章第五章第六章第七章第八章第九章第十章第十一章 3-2 略。 3-2试述位错的基本类型及其特点。 解:位错主要有两种:刃型位错和螺型位错。刃型位错特点:滑移方向与位错线垂直,符号⊥,有多余半片原子面。螺型位错特点:滑移方向与位错线平行,与位错线垂直的面不是平面,呈螺施状,称螺型位错。 3-3非化学计量化合物有何特点?为什么非化学计量化合物都是n型或p型半导体材料? 解:非化学计量化合物的特点:非化学计量化合物产生及缺陷浓度与气氛性质、压力有关;可以看作是高价化合物与低价化合物的固溶体;缺陷浓度与温度有关,这点可以从平衡常数看出;非化学计量化合物都是半导体。由于负离子缺位和间隙正离子使金属离子过剩产生金属离子过剩(n型)半导体,正离子缺位和间隙负离子使负离子过剩产生负离子过剩(p型)半导体。 3-4影响置换型固溶体和间隙型固溶体形成的因素有哪些? 解:影响形成置换型固溶体影响因素:(1)离子尺寸:15%规律:1.(R1-R2)/R1>15%不连续。 2.<15%连续。 3.>40%不能形成固熔体。(2)离子价:电价相同,形成连续固熔体。( 3)晶体结构因素:基质,杂质结构相同,形成连续固熔体。(4)场强因素。(5)电负性:差值小,形成固熔体。差值大形成化合物。 影响形成间隙型固溶体影响因素:(1)杂质质点大小:即添加的原子愈小,易形成固溶体,反之亦然。(2)晶体(基质)结构:离子尺寸是与晶体结构的关系密切相关的,在一定程度上来说,结构中间隙的大小起了决定性的作用。一般晶体中空隙愈大,结构愈疏松,易形成固溶体。(3)电价因素:外来杂质原子进人间隙时,必然引起晶体结构中电价的不平衡,这时可以通过生成空位,产生部分取代或离子的价态变化来保持电价平衡。 3-5试分析形成固溶体后对晶体性质的影响。 解:影响有:(1)稳定晶格,阻止某些晶型转变的发生;(2)活化晶格,形成固溶体后,晶格结构有一定畸变,处于高能量的活化状态,有利于进行化学反应;(3)固溶强化,溶质原子的溶入,使固溶体的强度、硬度升高;(4)形成固溶体后对材料物理性质的影响:固溶体的电学、热学、磁学等物理性质也随成分而连续变化,但一般都不是线性关系。固溶体的强度与硬度往往高于各组元,而塑性则较低, 3-6说明下列符号的含义:V Na,V Na',V Cl˙,(V Na'V Cl˙),Ca K˙,Ca Ca,Ca i˙˙解:钠原子空位;钠离子空位,带一个单位负电荷;氯离子空位,带一个单位正电荷;最邻近的Na+空位、Cl-空位形成的缔合中心;Ca2+占据K.位置,带一个单位正电荷;Ca原子位于Ca原子位置上;Ca2+处于晶格间隙位置。 3-7写出下列缺陷反应式:(l)NaCl溶入CaCl2中形成空位型固溶体;(2)CaCl2溶入NaCl中形成空位型固溶体;(3)NaCl形成肖特基缺陷;(4)Agl形成弗伦克尔缺陷(Ag+进入间隙)。

第4章:固溶体

第4章,固溶体 (Solid Solution)

掺杂通常不改变(被掺杂)材料的结构类型。因 此掺杂即 “ 固溶 ” (固溶体 —— 原子水平均匀分散的 固态溶液。 掺杂有间隙掺杂(间隙固溶体)和取代掺杂(代 位固溶体),有原子掺杂(原子固溶体)和离子掺 杂(离子固溶体)。本章重点讨论形成固溶体的条 件及规律。 “固溶体”科学,尚处于“经验总结”的发展阶段。 因此,对于相关“结论”/“总结”,不能绝对化。

置换固溶体和间隙固溶体:

主体结构原子,

代位杂质原子,

填隙杂质原子。

固溶体形成热力学:

ΔGT , P = ΔH ? T ΔS

ΔH ,固溶体形成焓 (ΔH>0 或 ΔH <0 ) ΔS,固溶体形成熵 (ΔS > 0)。 恒温、恒压条件下: ΔGT , P ≤ 0

I) ΔH < 0 (exothermic process) ? ΔG < 0 II) ΔH > 0 (endothermic process)

ΔH > T Δ S ? ΔG > 0 ( N) ΔH < T ΔS ? ΔG < 0 ( Y)

第一节:原子置换固溶体(合金)

影响原子置换固溶体形成的主要因素: 尺寸、电负性、电子浓度、结构。

a) 尺寸因素——15%规律:

休谟–罗斯里 (Hume-Rothery) 总结合金形成规律 发现:当杂质原子尺寸与主体结构原子尺寸的差别小 于±15%时,有利于形成连续固溶体或具有相当高的 固溶度。

ΔD ( ΔR ) = Dhost - Dimpurity Dhost < 15%

“15%规律” 最早由总结一价金属间形成固溶体得出。 但后来发现,对于二价、三价以及过渡金属间形成固 溶体,甚至二次固溶体也基本适用(15%规律可靠性 > 90%)。

锰锌铁氧体颗粒料的原料

锰锌铁氧体颗粒料的原料 软磁铁氧体材料具有的高磁导率、高电阻率、低损耗及陶瓷的耐磨性,广泛应用于计算机、通信、电磁兼容等各个领域。软磁铁氧体主要有MnZn、NiZn两大系列。其中MnZn 系产量大,用途广,适用于低频1MHz以下。MnZn铁氧体颗粒料的特性在很大程度上决定了其磁芯的性能。要制备具有优良特性的高档锰锌铁氧体,这就要求原材料必须满足相应的性能要求。 锰锌铁氧体的质量与化学组成(配方)和生产工艺有着密切的联系。各种不同的性能的锰锌铁氧体往往要求采用不同的配方和不同的生产工艺;即使同一配方,由于生产工艺的不同,也可以使铁氧体的质量有很大差别。生产工艺中,以原料、烧结和成型为最重要,科学地总结为“一料、二烧、三成型”,料是最关键。 生产使用主要原材料为:三氧化二铁、四氧化三锰、氧化锌。原材料性能的好坏直接影响到产品的性能。原料的纯度(含杂量)、组成、形貌(颗粒尺寸及分布、外形)等,影响化学反应的进度、晶体的生长情况及显微结构的均匀性。原料的活性是指组成粉料的质点挣脱其本身结构而进行挥发、扩散的可能性,其主要影响因素有:①颗粒的表观形貌:颗粒的粒度对于铁氧体而言,并不是原料越细越好,平均粒度的大小有一个相对范围,原料太细,将会产生一系列不利影响:①团聚现象;②高温自烧结;③长时间研磨将导致粉料粒度分布过宽,引入有害杂质,甚至使粉体进入超顺磁状态,磁性能下降,故一般要求平均粒度在0.1~5μm。颗粒外形对软磁材料而言,顺序为:球形或接近球形(立方形)、板形、片形、针形。②原材料结构:原材料在加工粉碎过程中产生的裂纹、位错、偏扭、表面尖凸、凹形等缺陷处能位较高,较之正常晶格而言处于亚稳状态,活性较高。原料种类与制备方法一般采用氧化物法。其特点:原料便宜、工艺简单,是目前锰锌铁氧体工业生产的主要方法,对于软磁锰锌铁氧体,尤其是高磁导率材料,切忌离子半径较大的杂质(如BaO、SrO、PbO 等)存在,含有0.5%的此类有害杂质,可使磁性能降低约50%[1]。对制备高质量MnZn铁氧体的原料提出的要求如下: a.原料中最大的含杂量(wt%)杂质原料SiO2PbO Na2OK2O CaO其它水分 Fe2O3Mn3O4ZnO≤0.01≤0.01≤0.03光谱纯≤0.4 b.原料的颗粒度与比表面积原料Fe2O3Mn3O4ZnO平均颗粒尺寸(μm)0.8~1.2<0.2~ 0.40.2~0.3比表面积(m2/g)2.7~4.05.0左右4~7 锰锌铁氧体原料中氧化铁的重量百分比约为70%,所以要制造高档锰锌铁氧体,氧化铁原料必须满足相应的性能要求。在现代轧钢生产中,普遍使用盐酸对热轧钢板进行酸洗,去除氧化层后再进行冷却,酸洗废液主要成分为FeCl2,通过加热分解生成HCl气体,溶于水再生成盐酸回收使用,同时获得副产品氧化铁。Ruthner法是现代轧钢生产首选的酸回收工艺,其主要流程如下:酸液溶解废钢板,加氨水提高酸液pH值,通气氧化产生Fe(OH)3沉淀,将沉淀凝聚物滤除,所得的高纯度酸液再经喷雾焙烧生成氧化铁。在氧化铁的生产过程中引入的杂质主要有Al、Cr、Na、P、Si、S、Cl等。某些特殊材料如汽车钢板的酸洗还会引入B。为了获得优质高纯氧化铁,在焙烧前后必须分别对酸洗废液和氧化铁进行提纯精制处理。

HfC陶瓷先驱体的制备及其性能研究

Material Sciences 材料科学, 2017, 7(8), 716-724 Published Online November 2017 in Hans. https://www.wendangku.net/doc/882616681.html,/journal/ms https://https://www.wendangku.net/doc/882616681.html,/10.12677/ms.2017.78094 Preparation and Properties of HfC Ceramic Precursor Liyan Zhang, Xiaozhou Wang, Yifei Wang Science and Technology on Advanced Ceramic Fibers and Composites Laboratory, National University of Defense Technology, Changsha Hunan Received: Nov. 5th, 2017; accepted: Nov. 19th, 2017; published: Nov. 27th, 2017 Abstract As an important ultra-high temperature ceramics (UHTCs), HfC ceramics have been considered to be one of the most promising materials for the application in aerospace. A precursor for HfC ce-ramic was prepared by using hafnium tetrachloride, methanol, acetylacetone, and 1,4-butanediol as raw materials. The composition, structure and pyrolysis process of the obtained precursor was investigated by elemental analysis, Fourier transform infrared (FTIR), XPS and TG-MS. The results show that, the precursor mainly contains Hf, C, O, Cl, with a linear structure of Hf-O-C. The compo-sition, structure and properties of the pyrolysis products were analyzed by elemental analysis, XRD and SEM. It is found that hafnia still remain in the products after being treated at 1600?C in argon. In addition, the carbothermal reduction had started at 1200?C, and only HfC existed after the heat treatment of 1600?C in vacuum. Keywords HfC, Ultra-High-Temperature, Precursor, Ceramic HfC陶瓷先驱体的制备及其性能研究 张丽艳,王小宙,王亦菲 国防科技大学,航天科学与工程学院新型陶瓷纤维及其复合材料重点实验室,湖南长沙 收稿日期:2017年11月5日;录用日期:2017年11月19日;发布日期:2017年11月27日 摘要 HfC陶瓷具有优异的耐超高温性能,在航空航天领域具有广阔的应用前景。本文以四氯化铪、乙酰丙酮、甲醇、1,4-丁二醇为原料合成了HfC陶瓷先驱体。采用元素分析、红外光谱、XPS、TG-MS等对先驱体的

材料科学基础第三章

材料科学基础大作业——第3章凝固 2015年 月 日 班级: 姓名: 学号: 分数: 一、解释下列概念及术语: 1、结晶 2、过冷度 3、相起伏 4、均匀形核 5、晶粒度 6、形核率 7、形核功 8、枝晶偏析 9、成分过冷 10、临界形核半径 二、填空题 1. 过冷度的大小与金属的本性、纯度和冷却速度有关。金属不同,过冷度大小 同;金属的纯度越高,过冷度越 ;金属及其纯度确定后,过冷度大小主要取决于冷却速度,冷却速度越大,过冷度越 。 2. 金属和非金属,在结晶时均遵循相同的规律,即结晶过程是 和 的过程。 3. 根据热力学条件,金属发生结晶的驱动力为液态金属和固相金属的 之差。此差值与过冷度呈 比。 4.液态金属的晶胚能否形成晶核,主要取决于晶胚半径是否达到了临界形核半径的要求。此半径与过冷度呈 比。 5. 均匀形核时,过冷度△T 和理论结晶温度T m 之间的关系为 。形核功△G k 与过冷度△T 的平方呈 比,即过冷度越大,形核功越 。 6. 形核率可用12N N N ? =表示,其中N 1为受 影响的形核率因子,N 2为受 影响的形核率因子。 7. 工业生产中,液态金属的结晶总是以 形核方式进行,其所需过冷度一般不超过 ℃。 8. 决定晶体长大方式和长大速度的主要因素是晶核的 和其前沿液体中的 。 9. 光滑界面又称为 界面,粗糙界面又称为 界面,其杰克逊因子α值范围分别为 和 。 10.晶体长大方式主要为 长大机制、 长大机制和 长大机制。其中,大部分金属均以 长大机制进行。 11.在正的温度梯度下,光滑界面的界面形态呈 状;粗糙界面的界面形态为 界面。在负的温度梯度下,一般金属和半金属的界面都呈 状。杰克逊因子α值较高的物质保持 界面形态。 12、金属结晶后晶粒内部的成分不均匀现象叫 ;因初晶相与剩余液相比重不同而造成的偏析叫 。 三、判断题

锰锌与镍锌铁氧体

锰锌铁氧体和镍锌铁氧体 锰锌铁氧体和镍锌铁氧体是目前生产的软磁铁氧体中品种最多、应用最广泛的两大系列磁芯元件。我们知道,用于电视机中作行输出变压器的U形磁芯、偏转磁芯、还有作变压器的E形磁芯,一般都是锰锌铁氧体材料制成的。用于收音机中的磁性天线,有锰锌也有镍锌,但可从棒端不同颜色来区别。例如,有的工厂在锰锌中波磁棒的棒端喷有黑漆,在镍锌短波磁棒的棒端喷有大红色漆。另外,各种环形磁芯也有锰锌、镍锌之分。 但是遇到体积较小的螺纹形、圆柱形、工形和帽形磁芯,有的用锰锌材料制成,也有的用镍锌材料制成,而滋芯上又没有色标,当这些磁芯混在一起时,如何来区分呢?下面介绍两种具体方法。 一、目测法:由于锰锌铁氧体一般磁导率μ比较高,晶粒较大,结构也比较紧密,常呈黑色。而镍锌铁氧体一般磁导率μ比较低,晶粒细而小,并且是多孔结构,常呈棕色,特别是在生产过程中烧结温度比较低时尤为突出。根据这些特点,我们可用目测法来区分。在光线比较亮的地方,如果看到铁氧体的颜色发黑、有较耀眼的亮结晶,此磁芯为锰锌铁氧体;如果看到铁氧体带棕色、光泽暗淡、晶粒不耀眼,此磁芯为镍锌铁氧体。目测法是一种比较粗略的方法,经过一定实践也是可以掌握的。 二、测试法:这种方法比较可靠,但需要一些测试仪器,例如高阻计、高频Q表等。 1.利用锰锌和镍锌铁氧体的电阻率ρ不同来区分。 由于锰锌铁氧体的电阻率比较低,约在103Ω·cm以下,而镍锌铁氧体的电阻率较高,约105~108Ω·cm。所以,我们可以用高阻计或能测量电阻率的其它任何仪表来测量。测试前,要在磁心上作两个任意位置的电极,为了测试方便,可选螺纹形、圆柱形、工形磁心两个圆柱体端面作电极,帽形磁心可选在同一圆平面上作两个电极,这时,用砂皮轻轻磨去待测部位磁心的氧化层,然后可涂上导电性好的材料作为测试电极,一般可用6B铅笔涂上两个石墨电极,作成如图2圆柱形磁心、帽形磁心所示的石墨电极,测直流电压在几十伏以上时的电阻率。在作好两个石墨电极后,也可用500型万用表(量程选择开关可放在10K 档)测磁心的阻值来区分锰锌还是镍锌铁氧体。一般阻值在150KΩ以下的是锰锌;阻值相当大、万用表表头指针基本不动的则是镍锌铁氧体。 2.我们还可利用锰锌和镍锌铁氧体使用频率f不同来区分。 由于锰锌铁氧体材料的使用频率一般在2 MHz以下,它的Q值较低;而镍锌铁氧体使用频率在2~200MHz,它的Q值较高。我们可以利用现成的高频线圈,例如图3所示那种(要求此线圈不装磁心时,电感量小于20μH),先把磁心取出来,再把要测试的铁氧体磁心分别装入,在QBG—3高频Q表或其它同精度的仪表上测Q值,Q值高的为镍锌;Q值低的(一般要低几倍)是锰锌。

工程材料与热处理第3章作业题参考答案

1.置换固溶体中,被置换的溶剂原子哪里去了 答:溶质把溶剂原子置换后,溶剂原子重新加入晶体排列中,处于晶格的格点位置。 2.间隙固溶体和间隙化合物在晶体结构与性能上的区别何在举例说明之。 答:间隙固溶体是溶质原子进入溶剂晶格的间隙中而形成的固溶体,间隙固溶体的晶体结构与溶剂组元的结构相同,形成间隙固溶体可以提高金属的强度和硬度,起到固溶强化的作用。如:铁素体F是碳在α-Fe中的间隙固溶体,晶体结构与α-Fe相同,为体心立方,碳的溶入使铁素体F强度高于纯铁。 间隙化合物的晶体结构与组元的结构不同,间隙化合物是由H、B、C、N等原子半径较小的非金属元素(以X表示)与过渡族金属元素(以M表示)结合,且半径比r X/r M>时形成的晶体结构很复杂的化合物,如Fe3C间隙化合物硬而脆,塑性差。 3.现有A、B两元素组成如图所示的二元匀晶相图,试分析以下几种说法是否正确为什么 (1)形成二元匀晶相图的A与B两个相元的晶格类型可以不同,但是原子大小一定相等。 (2)K合金结晶过程中,由于固相成分随固相线变化,故已结晶出来的固溶体中含B 量总是高于原液相中含B量. (3)固溶体合金按匀晶相图进行结晶时,由于不同温度下结晶出来的固溶体成分和剩余液相成分不相同,故在平衡态下固溶体的成分是不均匀的。 答:(1)错:Cu-Ni合金形成匀晶相图,但两者的原子大小相差不大。 (2)对:在同一温度下做温度线,分别与固相和液相线相交,过交点,做垂直线与成分线AB相交,可以看出与固相线交点处B含量高于另一点。 (3)错:虽然结晶出来成分不同,由于原子的扩散,平衡状态下固溶体的成分是均匀的。 4.共析部分的Mg-Cu相图如图所示:

碳化硅陶瓷先驱体聚甲基硅烷的研究进展

硅酸 盐学报 · 898 ·2009年 碳化硅陶瓷先驱体聚甲基硅烷的研究进展 邢欣,刘琳,苟燕子,李效东 (国防科技大学,新型陶瓷纤维及其复合材料国防科技重点实验室,长沙410073) 摘要:介绍了聚甲基硅烷的主要合成方法和性能,特别是其反应活性和高温热裂解性能。综述了聚甲基硅烷及其改性先驱体应用于制备碳化硅纤维、碳化硅基复合材料、多孔陶瓷材料等领域的研究进展。聚甲基硅烷作为碳化硅陶瓷先驱体,其制备简单、热解产物接近碳化硅的化学计量比,具有广阔的应用前景。未来该领域的研究重点是聚甲基硅烷的规模化合成,低成本改性聚甲基硅烷先驱体研究,聚甲基硅烷系列复合先驱体的制备等。 关键词:聚甲基硅烷;陶瓷先驱体;碳化硅;纤维;碳化硅基复合材料 中图分类号:TQ174.75 文献标志码:A 文章编号:0454–5648(2009)05–0898–07 RESEARCH PROGRESS OF POLYMETHYLSILANE IN PRECURSOR OF SILICON CARBIDE CERAMICS XING Xin,LIU Lin,GOU Yanzi,LI Xiaodong (Key Laboratory of Ceramic Fiber and Composites, National University of Defense Technology, Changsha 410073, China) Abstract: The preparation methods and main properties of polymethylsilane are introduced, particularly its reactivity and pyrolysis be-hariour at the high temperature. The research progresses of the applied areas of polymethylsilane and the modified polymethylsilane pre-cursor in silicon carbide fiber, silicon carbide based ceramic composites and micro- /macro-porous ceramics are reviewed. The prepara-tion process of polymethylsilane is simple; its pyrolysis product has near-stoichiometric silicon carbide. Further research key points focus on scaled synthesis of polymethylsilane, studies on low cost modified polymethylsilane, preparation of hybrid precursor polymer, etc. Key words: polymethylsilane; ceramic precursor polymer; silicon carbide; fibers; silicon carbide based composites 陶瓷先驱体聚合物(简称陶瓷先驱体或先驱体)是用化学方法合成的一类聚合物。它可以在一定温度范围内发生裂解,转化为无机陶瓷,[1]而这种由有机聚合物转化为无机物的方法即称为先驱体转化法。1975年,日本东北大学的矢岛教授由聚二甲基硅烷(polydimethylsilane,PDMS)热裂解重排获得聚碳硅烷(polycarbosilane,PCS),再由PCS先驱体无机化制备了SiC纤维。[1–2]先驱体转化法除了制备陶瓷纤维外,还可制备陶瓷基复合材料、陶瓷涂层、陶瓷微粉、多孔陶瓷等,这些为21世纪航空、航天及高技术领域中结构材料和功能材料的发展起到极大的推动作用。[3]这些陶瓷材料大部分是以PCS 为先驱体进行制备的。PCS的合成工艺复杂,成本高,陶瓷转化率较低(一般在60~70%之间);[4–6]所制备的碳化硅陶瓷一般富碳,使得陶瓷材料的高温抗氧化性能降低。[7–8]聚甲基硅烷(polymethyl- silane,PMS)以其制备简单、热解产物接近SiC化学计量比引起人们的关注。[9–11] PMS是组成最简单的带有活性侧基的聚硅烷,室温下呈液态、油状,具有一定的黏度,相对分子量为400~1000,其主要的结构单元为—CH3SiH—,[12] 由于Si—H键的活性,直链分子很容易脱氢交联,致使所得聚合物部分支化或交联。其组成可由[(CH3HSi)x (CH3Si)1?x]n表示,x根据反应条件的不同而改变。PMS的研究始于20世纪80年代,[13–14]由于其分子中C/Si的摩尔比为1:1,且含有大量的Si —H活性基团,因此,大量的研究集中于以其为先驱体制备具有化学计量比的SiC陶瓷方面。[7–12,15] 收稿日期:2008–08–26。修改稿收到日期:2008–10–15。基金项目:国家自然科学基金(50802114),装备预研基金 (9140C8201020803)资助项目。 第一作者:邢欣(1976—),女,博士,副研究员。Received date:2008–08–26. Approved date: 2008–10–15. First author: XING Xin (1976–), female, Ph.D., vice researcher. E-mail: xingxin@https://www.wendangku.net/doc/882616681.html, 第37卷第5期2009年5月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 37,No. 5 M a y,2009

软磁铁氧体锰锌材料型号对照表

厂商名 MANUFACTURER FINEMAG(精研)FP2FP2A FP3FPT FB45FQ45 FQ48 FH1FH1B FH2FH3FH4FH5TDK PC40PC44PC50PC95DNW45 HS52DN50 HS72HS10H5C4 H5C5FDK 6H206H417H106H60 2H062H072H102H15EPCOS N87N97N49T57N45N48N30 T37T38T42T46FERROXCUBE 3C903C963F43E28 3B46 3B73E273E553E63E7NEC/TOKIN BH2BH1 B402001F 5000H 7000H 10000H 12000H 15000H HITACHI ML240ML120MQ25D MQ53D MP70D MP10T MP15T JFE(KAWATETSU)MB3MB4MC2 MBT1MA055MAT05MA070A MA100MA120MA150TOMITA 2E72E82F12G4 2G12E2B 2H22H1NICERA NC-2H 2HM55M 2B NC-5Y NC-7NC-10H/10TB 12H 15H FENGHUA (风华)PG232PG242PG152HB502HS502HS702HS103A HG123HG153ACME (越峰)P4P41P51P46 A043N42N4A05A07A101A121A151DMEGC (东磁)DMR40DMR44DMR50DMR72 DMR71 DMR70R5K R7K R10K R12K R15K TDG (天通)TP4TP4A TP5A TS5TS7TH10TL13TL15 JINNING (金三富)JP4A JP4B JP5JH5JH5A JH7/JH7A JH10/JH10A NCD (新康达)LP3LP3A LP4HP1HP2 HP3HP3A MAGNETICS P K J W H STEWARD 3246353740SAMWHA PL-7PL-11PL-F1PL-9SM-43 SM-23T SM-50 SM-70S SM-100SM-150 ISU PM7PM11 FM5PM12 BM30 HM3A HM5A ISKRA 45G/55G 75G 19G 22G 12G 32G 52G FAIR-RITE 78797576FERRITEINT(TSC)TSF-7099 TSF-7060TSF-5099 TSF-300TSF-010K TSF-012K TSF-015K FERRONICS BE B T V KASCHKE K2006K2008K2001K5000K8000 K10000MMG F44F45 F47 F10F9C F39NEOSID F827F2001 F830F860F938F942 TPC F1 F2 F4 A4/A5A3A2KRAVSTINEL K82 K86K87COSMOFERRITES CF129CF138CF195CF197TRIDELTA Mf198Mf198A Mf197Mf199LCCTHOMSON B2B4F1F2 A5A3川崎山口工厂(西海) SK-104G SK-202G SK-302G SK-108G SK-109GE SK-110G SK-12G 各大公司软磁铁氧体锰锌材料牌号近似对照表 材料型号 MATERIAL TYPE