Hypermesh中怎么建立弹簧单元

Hypermesh中怎么建立弹簧单元

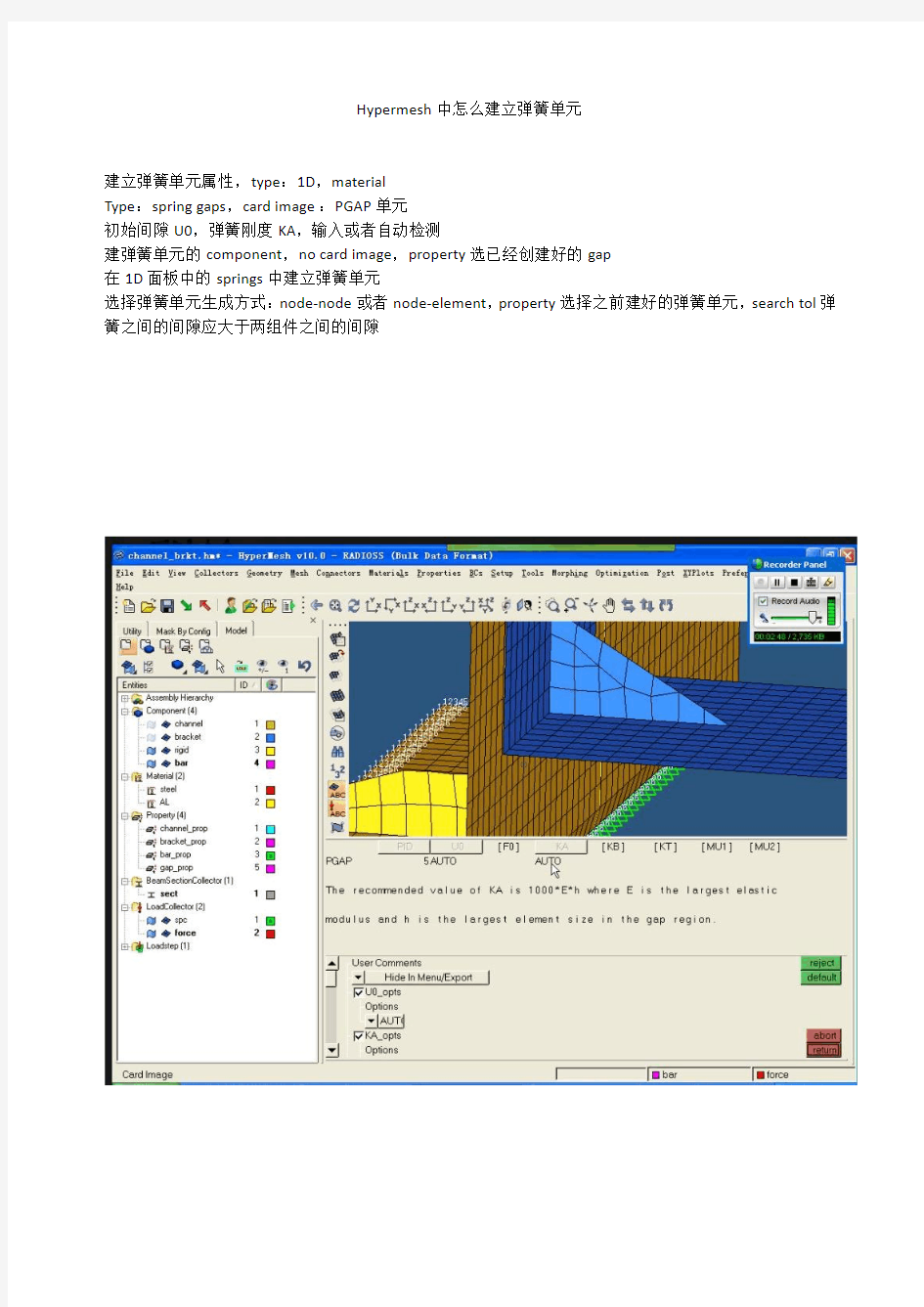

建立弹簧单元属性,type:1D,material

Type:spring gaps,card image:PGAP单元

初始间隙U0,弹簧刚度KA,输入或者自动检测

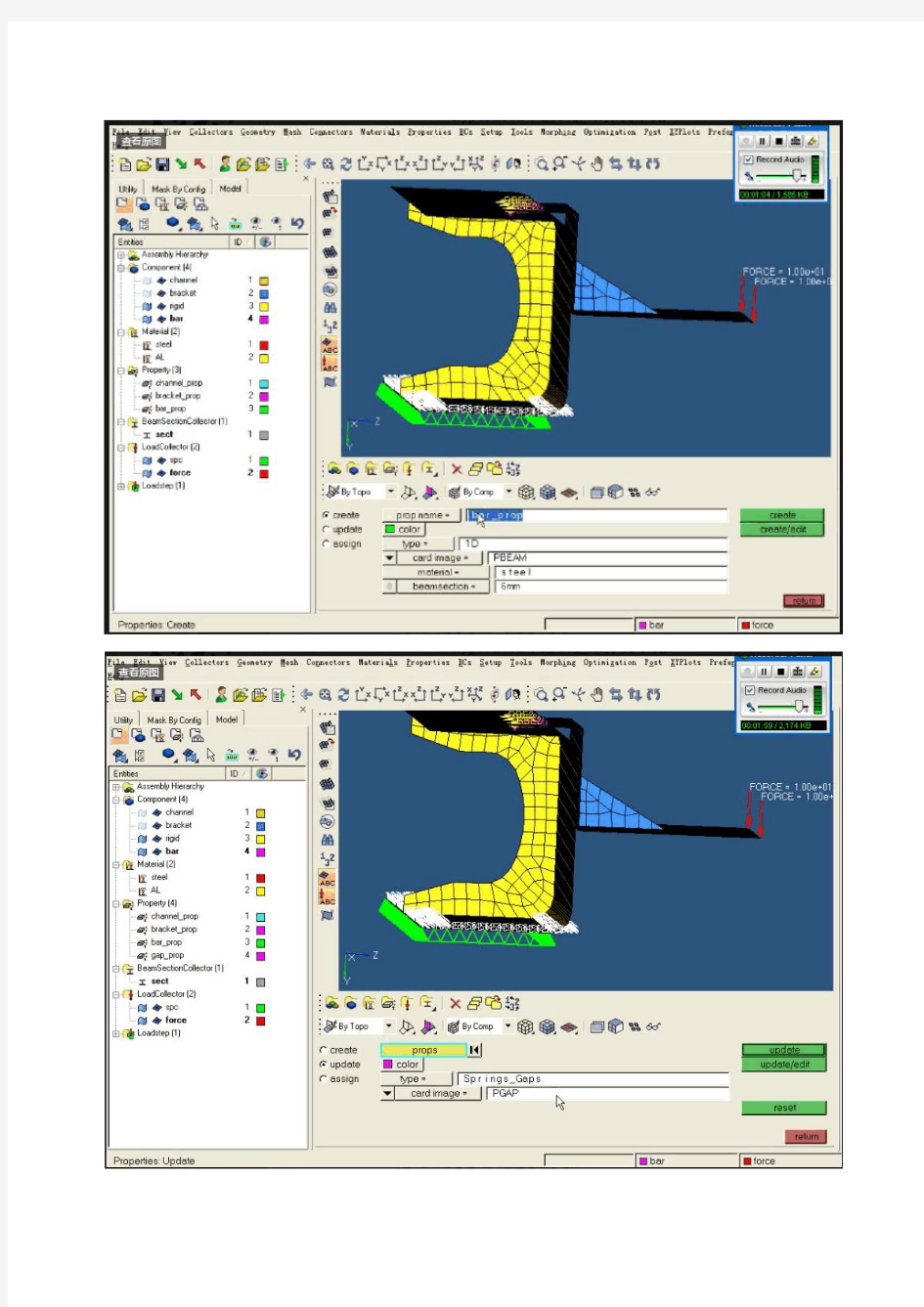

建弹簧单元的component,no card image,property选已经创建好的gap

在1D面板中的springs中建立弹簧单元

选择弹簧单元生成方式:node-node或者node-element,property选择之前建好的弹簧单元,search tol弹簧之间的间隙应大于两组件之间的间隙

、

基于Hypermesh的车架结构模态分析(1)

计算机工程应用技术本栏目责任编辑:贾薇薇 基于Hypermesh的车架结构模态分析 卢立富1,岳玲1,黄雪涛2 (1.泰安东岳重工有限公司技术中心,山东泰安271000;2.中国五征集团汽车设计院,山东日照262300) 摘要:应用Hypermesh分析某中型载货汽车车架的固有频率,验证与外部激励发生共振的可能性,同时得出分析结论。 关键词:Hypermesh;车架结构;有限元 中图分类号:TP202文献标识码:A文章编号:1009-3044(2008)12-20569-02 TheModalAnalysisofMobileFrameBasedonHypermesh LULi-fu1,YUELing1,HUANGXue-tao2 (1.Tai'anDongyueHeavyIndustryCo.Ltd.TechnologyCenter,Tai'an271000,China;2.ChinaAutomotiveGroup5levyDesignInstitute,Rizhao262300) Abstract:Thispapermainlydealswiththeanalysisofthefrequenciesofmedium-sizedlorrycar,itverifiestheresponancepossibilityofthefrequencieswiththeexteriorencourageandbringsforwardtheanalysisresult. Keywords:Hypermesh;FrameStructure;FiniteElement 1概述 Altair公司研发的HyperWorks系列产品可以解决工程优化及分析问题,其中的Hypermesh软件可以完成有限元前处理任务,它可以很好的对几何模型数据完整读取,进行有限元的四面体网格和六面体网格的剖分,还有设置完备的网格检查功能,如今Hy-perwork已成为航空、航天、汽车等领域CAE应用的利器之一。 车架结构模态分析是新车型开发中有限元法应用的主要领域之一,是新产品开发中结构分析的主要内容。尤其是车架结构的低阶弹性模态,它不仅是控制汽车常规振动的关键指标而且反映了汽车车身的整体刚度性能,而且,应作为汽车新产品开发的强制性考核内容。实践证明,用有限元法对车架结构进行模态分析,可在设计初期对其结构刚度、固有振型等有充分认识,尽可能避免相关设计缺陷,及时修改和优化设计,使车架结构具有足够的静刚度,以保证其装配和使用的要求,同时有合理的动态特性达到控制振动与噪声的目的。使产品在设计阶段就可验证设计方案是否能满足使用要求,从而缩短设计试验周期,节省大量的试验费用,是提高产品可靠性的有效方法。 2车架有限元模型的建立 车架的Ug模型和有限元模型分别如图1和图2所示。有限元建模在前处理软件HyperMesh中进行。为了保证计算结果的正确性和经济性,在建模过程中尽量保持和原始结构一致的同时,也需要进行必要的简化。因为过于细致地描述一些非关键结构,不但增加建模难度和单元数目,还会使有限元模型的单元尺寸变化过于剧烈而影响计算精度。对于必要的简化要以符合结构主要力学特性为前提。车架结构中的小尺寸结构,如板簧吊耳、副簧限位件等,对车架的整体振型影响不大,可以忽略不计。而对于链接两个零件的铆钉,则采用刚性单元代替。 图1车架模型在UG环境下的实现图2车架结构有限元模型车架结构都采用板壳单元进行离散。单元形态以四边形单元为主,避免采用过多的三角形单元引起局部刚性过大;为了使整个车架有限元模型规模不致过大保证计算的经济性,单元尺寸控制在10~25mm。 车架板壳结构的材料参数取:弹性模量E=2.1e11pa,伯松比u=0.3,密度均取:ρ=7900kg/m3。模型规模:车架单元总数为36378个,节点总数为39064个。 3车架结构振动分析 在汽车设计领域,伴随着计算技术的迅猛发展,有限元分析在汽车数字化开发过程中获得了广泛的应用,尤其是对轿车承载式车身基本力学性能的分析,已经作为新产品开发设计中结构分析的主要内容。然而对于载货车,由于其非承载式的结构且在行驶过程中悬架系统和挠性橡胶垫较好的缓冲、吸振、吸能作用,故对其强度刚度和振动模态特性的要求要低于承载式车身,目前还没有 收稿日期:2008-03-12 569

hypermesh 心得

先利用Collector各别归类每一装配体,再个别单一划分,并且划分时隐藏其他装配体避免混淆。.强调一点,在划完网格后进行检查时,使用find face,find edge时要注意,因为各零件间的间隙可能小于容差,可能会将零件网格合并。所以各零件一定要分开检查。 hypermesh学习心得1.所有面板上都有cleanup tolerance和visual options选项。其中前者用于判断两个曲面的边或两个曲面的顶点是否可以被视为重合。在几何清理操作中,间距在容差(tolerance)范围内的任何两条曲面的边或两个曲面的顶点将被视为重合,随后被合并。cleanup tol =的值可以在两个地方设定。一个是对其全局值,可以在options/modeling子面板中设定。另一个是局部值,可以在geom cleanup面板中设定,用于特定的几何清理操作。有时,按局部清理容差进行的操作可以被全局清理容差覆盖。 2. 例如,在一个用局部清理容差形成的曲面上进行分离操作之后,因为surface edit面板仅采用全局清理容差,被分离曲面的所有的边都被用全局清理容差重新评估,重新确定它们的状态。 设定的几何清理容差最大值的合理性与单元大小有关。例如,单元尺寸为30,几何清理的容差应为0.3 (30/100)或0.15 (30/200). 3. Edges子面板 edges子面板用于修改曲面边界的连接状态。子面板中有四个子菜单toggle,replace,(un)suppress和equivalence。 ? toggle toggle菜单可以通过在边界上单击鼠标左键将其从自由边变成共享边,或者从共享边变成压缩边。使用鼠标右键可以取消toggle操作,并将压缩边变为共享边,或将共享边变成自由边。要将一条自由边变成共享边,在这条自由边附近的容差范围内必须有一条对应的自由边。? replace replace菜单可以将一对自由边合并成共享边,但是合并后的共享边的位置是在设定的被保留的边上,而另一条边则被删除。这一功能实际上扩展了toggle的控制功能。任何与被删除的边相关连的几何特征被关连到被保留的边上。 ? (un)suppress (un)suppress菜单允许同时压缩或释放多条边。在这个菜单可以使用扩展的线条选择菜单,可以使用多种线条选择方式。如果需要消除在由对称方式生成曲面时产生的缝隙,该功能非常有用。 ? equivalence equivalence菜单可以自动识别并合并多个自由边对。 4. Surfaces子面板 surfaces子菜单用于查找和删除重合曲面并组织曲面。有三个子菜单find duplicates,organize by feature和move faces。 ? find duplicates find duplicates菜单用于识别和删除重合曲面。 ? organize by feature organize by feature菜单在一系列不同参数基础上识别和压缩曲面的共享边。最终结果是对更大曲面的更合理地组合。 ? move faces move faces 菜单可将多个面缝合到一个已有曲面上或缝合多个曲面形成一个新曲面. 5. 大多数几何清理操作都需要特定的清理容差(cleanup tolerances)。这个容差指定了几何清理操作可以缝合的最大缝隙。通常,容差不应该超过网格单元尺寸的15-20%,否则可能产

基于Hypermesh与ansys的模态分析

基于Hypermesh与ansys软件的模态分析 一、简单说明Hypermesh与Ansys软件各自完成的任务: 1)在Hypermesh软件中需要完成的任务是有限元网格的划分、单元类型定义、材料定义与施加约束和载荷。(本实例是按照约束载荷进行说明的 2)在Ansys软件中需要做的就简单多了,在Solution中选择选择要进行的modal就行了。 二、详细操作步骤: 1)Hypermesh软件处理 ①在Hypermesh中完成网格划分,首先要掌握网格划分的方法,那么要学会使用Hypermesh软件,此处不再详述。ET Type进行定义。 ③材料定义,在模态分析中必须定义密度和弹性模量。密度是对应惯性力,弹性模量是对应线性结构。此处要注意单位的统一。否则得到的频率值可能出现大的错误。

④施加约束和载荷(当然在Ansys中做谐响应分析时可以不在Hypermesh中施加载荷) ⑤以上步骤完成之后,就要在Ansys进行模态分析。 在进行模态分析之前我们还是要注意出现的问题,这部分是本文说明的重点。首先,其实当把网格完成之后,还需要删除三维网格以外的单元,比如二维单元、实体模型,这些都会影响有限单元的导入。我们在划分网格时候为了方便划分网格会进行切割,同样的在我们完成网格之后还要把他们进行组合,可以用Tool中的Organize命令。我们还会根据不同的零部件产生不同的Component,后面付给不同的单元类型要用到。第二点,单元类型必须在Hypermesh中定义,不然无法保存成Ansys可以识别的cbd 格式;第三点,当我们完成单元类型的定义和材料属性的定义后,还要做的工作就是在Utility中选择ComponentManager,把我们定义的单元类型和材料付给具有这些性质的Component。Ansys中打开就不会出现问题了 2)Ansys软件处理

hypermesh运用实例

运用HyperMesh软件对拉杆进行有限元分析 1、1 问题得描述 拉杆结构如图1-1所示,其中各个参数为:D1=5mm、D2=15mm,长度L0=50mm、L1=60mm、L2=110mm,圆角半径R=mm,拉力P=4500N。求载荷下得应力与变形。 图1-1 拉杆结构图 1、2 有限元分析单元 单元采用三维实体单元。边界条件为在拉杆得纵向对称中心平面上施加轴向对称约束。 1、3 模型创建过程 1、3、1 CAD模型得创建 拉杆得CAD模型使用ProE软件进行创建,如图1-2所示,将其输出为IGES格式文件即可。

图1-2 拉杆三维模型 1、3、2 CAE模型得创建 CAE模型得创建工程为: 将三维CAD创建得模型保存为lagan、igs文件。 启动HyperWorks中得hypermesh:选择optistuct模版,进入hypermesh程序窗口。主界面如图1-3所示。 程序运行后,在下拉菜单“File”得下拉菜单中选择“Import”,在标签区选择导入类型为“Import Goemetry”,同时在标签区点击“select files”对应得图形按钮,选择“lagan01、igs”文件,点击“import”按钮,将几何模型导入进来,导入及导入后得界面如图1-4所示。 图1-3 hypermesh程序主页面

图1-4 导入得几何模型 (4)几何模型得编辑。根据模型得特点,在划分网格时可取1/8,然后进行镜像操作,画出全部网格。因此,首先对其进行几何切分。 1)曲面形体实体化。点击页面菜单“Geom”,在对应面板处点击“Solid”按钮,选择“surfs”,点击“all”则所有表面被选择,点击“creat”,然后点击“return”,如图1-5~图1-7所示。 图1-5 Geom页面菜单及其对应得面板 图1-6 solids按钮命令对应得弹出子面板

基于HyperMesh实体单元格划分

基于HyperMesh实体单元格划分 基于HyperMesh的实体单元网格生成 摘要:利用HyperMesh的三维实体网格划分功能,介绍了几种典型几何特征的划分思路,为今后类似的网格划分提供参考,也验证了HyperMesh在实体网格划分中的强大功能。 1概述 计算机辅助工程(CAE)已经在汽车工业中应用多年,许多有限元理论和软件已经得到了成熟的应用。美国阿尔泰公司的HyperMesh是优秀的软件之一。例如,创建板壳单元、实体单元、焊接单元等。,以及与其他软件的接口等。,可以表现出良好的表现。特别是在实体单元的划分上有其独特的优势。下面将通过几个典型的例子进行详细的说明,这也可以为以后类似的工作提供解决方案。示例描述 2.1座垫实体几何图形的网格生成 本示例将通过一组座垫实体网格划分,介绍HyperMesh8.0中新增的处理实体几何的功能。 如图1所示的是一套座垫。原始几何图形只是外表面上的一层壳几何图形,并且该几何图形是不规则的。当以前无法处理立体几何时,一般的处理方法是先清理几何,然后通过添加一些辅助曲面形成一个封闭的壳体,然后根据经验将大块分割成相对规则的小块。最后,可以使用3D子面板中的“实体贴图-一般”或“线性实体”等工具,首先将小块分割成网格,然后将小块缝合在一起。这种方法的缺点是,一方面需要制作大量的辅助面,另一方面,在划分每个小块时,需要考虑最

后缝纫时的节点对应问题。通过对几何模型的观察,发现虽然座垫具有不规则的几何形状,但是它不具有局部突出或相交的几何特征,所以我们可以考虑如何在几何闭合板和壳之后生成实体,然后在几何清洗之后得到如图2所示的几何体。使用3D子面板中的实体贴图-体积工具,在设置相关参数后,可以自动划分以六面体为主、五面体为辅的实体网格。此外,软件自动划分的网格可以完全符合几何图形,网格质量相对较好。只需稍加调整即可完全满足网格质量要求。现在整个过程比以前少花了70%以上的时间。 2.2考虑油路特性的连杆实体网格划分 下面将通过一个发动机连杆实体网格划分的实例,简要介绍不连续特征的过渡处理方法。 如图3所示,对某发动机连杆总成的实体网格图进行了划分。连杆本身体积很小,但其上有许多几何特征。考虑到连杆的大部分特征都是对称的,其划分思路确定如下:首先取带油道的连杆特征的四分之一来划分立体网格,然后再对非对称的局部特征进行修改,最后将四块缝合在一起。取出连杆的四分之一并观察其特性后,发现两端特性复杂,中间过渡相对平稳。因此,决定将连杆的四分之一从中间断开,先从中间部分到大端,然后用中间部分的现有表面网格将其分割到小端。 如图4和图5所示,在从中间不连续部分向大部分划分的过程中,需要油道特征的过渡,即在保持油道特征的完整性的同时,应考虑连杆外表面的平滑过渡。因此,这里的平滑过渡将是连杆实体网格划分的

基于hypermesh的客车车体有限元分析

基于Hypermesh的客车车身有限元分析 沈兵,靳春宁,胡平 大连理工大学汽车工程学院,大连(116024) E-mail:279987329@https://www.wendangku.net/doc/92449205.html, 摘要:有限元方法和理论对现代车身设计具有重要的实际意义。综合现有的建模方案,提出了用壳单元建立有限元模型的方法;针对三种工况,应用有限元软件Hypermesh对模型进行后处理,找出了应力、位移分布情况;对轻量化设计提供了可靠的依据。 关键词:客车车身;壳单元;有限元分析 中图分类号TG404;TH114;TB115 1. 引言 当前国内对客车车身的有限元建模方法大致有三种,即采用梁单元、壳单元和体单元。采用梁单元可使计算量大大降低,但由于简化太多,导致一些关键受力截面无法正确表达,使得可信度不高,很难起到指导作用。采用体单元构建的客车骨架跟现实情况很接近,但建模时间太长,不宜采用。而壳单元弥补了梁单元与体单元的不足,是比较理想的建模方法。本文正是采用壳单元构建了客车车身模型,并按照实际使用条件进行车载负荷计算,对车体进行结构分析。 2.模型的建立 目前UG具有强大的曲面造型功能,在航空和汽车行业应用非常广泛;而Hypermesh 是世界上领先的有限元前后处理软件,它与UG等许多软件都有良好的接口。本文采用UG 对客车车身进行何造型设计,然后在Hypermesh中进行网格划分以及前后处理工作。 车架的实际工况复杂多变,建立有限元模型时对CAD模型的简化是十分必要的。其原则是:最大限度地保留零件的主要力学特征;将小面合并成大面,并且相邻面应共用一条轮廓线,以保证各个面上划分出来的网格在边界处是共用节点,避免在边界处出现节点错开的现象。具体的简化如下: (1)忽略非承载件。有些部件(如保险杠、踏板支架等)是为了满足构造或使用上的要求而设置的,对于分析车身模态影响很小,这里将其忽略掉。 (2)忽略蒙皮、玻璃等附件。 (3)忽略圆角以及梁截面形状的简化。考虑到圆角对网格计算的来说比较费时,将模型中的圆角忽略掉;本文中梁简化成矩形钢和槽型钢。 图1圆角的忽略

HyperMesh知识总结

Hypermesh知识总结 1.如何从体单元提取面单元 TOOL->faces->find faces 2.在Hypermesh中使用OptiStruct求解器的重力、离心力、旋转惯性力施加方法 在HyperMesh中采用定义loadcols组件(colletors)的方式定义重力、离心力以及惯性力。 (1)重力 重力的施加方式在的card image中选择GRAV,然后create/edit,在CID中输入重力参考的坐标系,在G中输入重力加速度,在N1、N2、N3中输入重力方向向量在重力参考坐标系中的单位分量,然后返回即可。 (2)离心力 离心力的施加方式在的card image中选择RFROCE,然后create/edit,在G 中输入旋转中所在节点编号,在CID中输入离心力所参考的坐标系,在A中输入旋转速度,在N1、N2、N3中输入离心 力方向向量在离心力所参考坐标系中的单位分量,返回即可创建离心力;如果需要定义旋转惯性力,在RACC中输入旋转加速度即可,二者可以同时创建,也可单独创建。 如果在一个结构分析中,需要同时考虑结构自身的重力和外界施加的外载荷,那么可以建立重力load collector,但是外部载荷的load collector怎么建立?是同时建立在重力的load collector中吗?如果是,那边有一个十分混淆的问题:在你建立重力的load collector的时候,你选择了GRAV卡片,那么你凡是建立的该重力load collector之中的力都带有GRAV卡片属性,这显然是不对的。但是,如果你重新建立一个新的load collecotr,然后把外部载荷建立在其中,那么就有重力和外部载荷两个load collectors,但是在你建立subcase 的时候你只能选择一个load collector,那么你无论选择哪一个都必将失去另外一个,这就与我们的本意相矛盾了,我们是希望同时考虑结构自重和外部载荷的联合作用下进行分析的,这个时候应该怎么办?怎么获得结构同时在自身重力和外部载荷作用下的变形和应力? 方法1:工况组合;使用"LOAD"卡片叠加重力载荷和其他载荷;创建一个 load collector;card image选LOAD;点击create/edit;把下面的load_num_set 改成你所要组合的载荷的数目;然后在

基于Hypermesh的汽车内饰板有限元前置处理

机械 2011年增刊 总第38卷 设计与研究 ·7· ——————————————— 收稿日期:2010-06-05 基于Hypermesh 的汽车内饰板 有限元前置处理 杨露露,张惠敏,李猛 (青岛科技大学 机电工程学院,山东 青岛 266061) 摘要:以汽车前门内饰板为例,比较了Hypermesh 和Moldflow 的网格前处理功能,从而可以看出Hypermesh 可以划分出高质量的网格,从而提高CAE 分析的质量和效率。 关键词:有限元;网格;汽车内饰板;Hypermesh ;Moldflow ;中性面 The finite element pre-processing of car door trim panels based on Hypermesh YANG Lu-lu ,ZHANG Hui-min ,LI Meng (College of Electromechanical Engineer ,Qingdao University of Science & Technology ,Qingdao 266061,China ) Abstract :In this paper, take the car door trim panels for example, the function of mesh pretreatment of Hypermesh and Moldflow was compared, which can be seen that Hypermesh can make high quality mesh, so as to improve the quality and efficiency of CAE analysis. Key words :finite element ;mesh ;car door trim panels ;Hypermesh ;Moldflow ;midplane 近年来随着塑料技术的发展,传统的注塑模具设计方法在设计成本、制造周期、制造质量和成本等方面已经不能满足生产的需要。计算机辅助工程(CAE )作为模具工业的新型应用技术,已经被广泛的应用到现代的模具设计制造行业中。 建立有限元模型是CAE 分析的重要环节,而网格划分又是建立有限元模型的关键,因为它要求考虑的问题比较多、工作量较大,对计算精度和计算量产生直接的影响。因此选用一个合理的有限元前处理软件,对于提高有限元分析工作的质量和效率都有很重要的意义。Hypermesh 作为一款有限元前处理软件,能够与众多的CAD 软件及有限元分析软件接口,可以大大减少工程师的工作量,从而更好地完成分析工作。 以汽车内饰板为例,将Pro/E 建好的模型导入hypermesh 进行前处理,再导入Moldflow 进行分析。 1 Hypermesh 有限元分析的一般过程 Hypermesh 具有强大的有限元网格前处理和后 处理功能,它提供交互化建模功能和广泛的CAD 和CAE 软件接口,利用其高速度、高质量的网格划分功能进行快速有限元建模,建模流程如图1所示。 图1 HyperMesh 建模流程 具体过程为: (1)用Pro/E 进行实体造型和几何建模,然后模型导入Hypermesh ,在导入模型之前应去掉某些不必要的零件,并对一些复杂的模型进行简化,忽略一些对整体性能影响较小的细节,如一些小的过渡倒角或圆角,直径较小的工艺孔以及小的凸台。 (2)如果导入的模型是一些薄壁零件或板筋件,则需要利用Hypermesh 的MidSurface (中面抽取)功能对其提取中面。接着对导入的模型或抽取

2019年hypermesh笔记

1 如何添加重力 collector-loadcols-name(自己输入名字)-card image-grav-creat/edit,G中输入重力加速度(注意单位一般输入9800),N1,N2,N3,(0,-1,0)表示Y轴负方向。在BCs中选择control cards,然后选择acceleration,然后根据需要选择。另外,如果要添加重力,那么材料属性里RHO一定要填写,这是表示密度。 2.划网格产生的问题 在sw中建好的模型导入到hypermesh里本来是没有自由边,可是在一个面上划完网格后就产生了自由边。这个自由边是肯定会产生的。因为这个时候仅仅是在一个面上划了网格,按照自由边的定义,在这个面的外围没有其他的面与之相连,所有会产生自由边。这个自由边不能去掉,而且没办法去掉。 3.网格密度对拓扑优化结果有影响。 4.拓扑优化中常用质量分数作为约束,但是除非在优化设计要求中明确提出优化后质量减轻的百分比,否则优化前很难断定质量分数应该选取多大合适,因此可能需要指定几个不同的质量分数分别进行优化,然后再在结果中选取最优参数! 5.为模态分析设置频率分析方法的card 是EIGRL: 其中ND跟设置有几阶模态有关系。V1,V2设置频率范围。 mass matrix耦合质量矩阵 7.设置载荷类型 BCs->load types->constraint->DAREA(dynamic load scale factor)这里是设置动态载荷。 8.频率载荷表 collector type->loadcols->....->card image->TABLED1 例如:TABLED1_NUM=2,X(1)=0,Y(1)=,X(2)=1000,Y(2)=1.这样就定义了频率范围为0~1000Hz,幅值为1的载荷 9.创建随频率变化的动态载荷 loadcols->..->card image->RLOAD2(frequency response dynamic load,form2) Image 是你在创建一个新的组的时候,通过Card Image赋予这个组里面的单元一些属性.具体怎么用,跟你用的模板有关对于版本,如果选ANSYS模板,创建component的时候,Card Image所指定的就是这个组的单元的单元类型. 改了,不能通过Card Image定义单元类型了.)。如果选abaqus, card image指定这个组里面的单元是solidsection 还是shellsection还是rigid body或者其什么的。总之,你要对你所用的求解器的关键字比较熟,才能更好的使用HyperMesh做前处理. 11.瞬态载荷card TLOAD1 12.模态分析关键步骤: 1. 创建一个load collector, card image选择EIGRL(LANCZOS方法)。 2. 创建subcase,type为normal modes, method选中刚才创建的load collector。 3. 在control cards的sol选择nomal modes,param中选择autospec, 如果想生成op2文件,把post也选上 4. 导出成bdf文件,启动nastran进行分析。 和profile (即在里选择preferences,然后选择user profiles)是不同的。

基于Hypermesh的吊钩有限元结构分析

摘要 本文旨在对吊钩进行仿真计算和分析,得到其应力和位移变化的分布云图,从理论上对吊钩的危险截面进行了分析研究,为吊钩进一步的结构设计和优化提供了必要的理论依据。 本文使用三维建模软件Creo创建吊钩的三维模型,以格式吊钩.stp导入有限元软件hypermesh中绘制网格,进行前处理,继而进行求解得到后处理中的应力和位移云图。 本文通过分析有限元后处理的应力和位移云图,得到吊钩的最大等效应力位于吊钩主弯曲面内侧部位,应力大小为213.2MPa;吊钩整体最大变形位于吊钩钩头位置,变形量为0.08061mm。 本文对比最大等效应力和所给材料30号钢的屈服强度295MPa,分析得到吊钩在给定工作载荷下安全的结论,由此求得5t载荷下的安全系数应小于等于1.284;通过静刚度分析,计算得到吊钩在承载方向上的静刚度为3.1839×108N/m。 关键词:hypermesh;吊钩;应力;安全系数

1.Creo软件建立吊钩三维模型 1.1Creo软件简介 Creo是美国PTC公司于2010年10月推出CAD设计软件包。Creo是整合了PTC公司的三个软件Pro/Engineer的参数化技术、CoCreate的直接建模技术和 ProductView的三维可视化技术的新型CAD设计软件包,是PTC公司闪电计划所推出的第一个产品。 Creo是一个整合Pro/ENGINEER、CoCreate和ProductView三大软件并重新分发的新型CAD设计软件包,针对不同的任务应用将采用更为简单化子应用的方式,所有子应用采用统一的文件格式。 Creo目的在于解决CAD系统难用及多CAD系统数据共用等问题。 1.2创建吊钩模型 1.打开Creo软件,新建类型:零件,不勾选使用默认模版,确定;选择模版类型为: mmns_part_solid,确定,进入零件绘制界面(图1.1,图1.2,图1.3) 图1.1 零件命名图1.2 模板选择 2.草绘吊钩弯曲部分的轨迹图绘制 (1)选择FRONT平面,点击草绘,进入草绘界面(图1.3,图1.4) 图1.3 FRONT平面的选择图1.4 吊钩草绘界面

hypermesh使用指南

Hypermesh软件是美国Altair公司的产品,是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面。 FEA流程图: Step1:CAD模型的导入与修复 文件导入 文件的导入有很多种方式,常用的是导入parasolid形式,即x_t 文件。因为这种文件不容易出现缝隙、重叠、边界错误等缺陷,减轻了几何清理的工作量。 File→import→Geometry→parasolid→**.x_t (导入的模型如果是组件,最好直接将组件导入,在HM中组装比较麻烦。) 几何清理 如图,geom页面点击autocleanup,使用线框模型来查看模型。

线条为红色是自由边,表示相邻曲面没有相互连接,或者相邻曲面间有空隙。线条为黄色为T形连接边,表示曲面的边界被三个或三个以上的曲面所共享,如果不是,说明模型存在重复曲面。 修补方法: (1)缝补破面。Geom页面选择surfaces面板,点击左上方Spline/Filler选项,不选Keep Tangency选项。对象设置为lines,激活Auto Create(Free Edges only)选项,点击破损平面的一条边。(2)删除所有重复面。在Geometry菜单中点击Defeature→Duplicates →Surfaces→Displayed。在Cleanup Tol中输入0.01,点击find→Delete。Step2:几何模型的简化 简化几何模型是指为了使零件几何形状更简单而去掉一些细节。根据分析问题的需要,比如考虑零件在总装配中的重要程度、几何特征与分析问题的着重点的相关程度、几何特征尺寸与平均网格尺寸的对比等因素,模型的某些几何细节(如一些小孔或倒角)可以忽略。删除对于分析没有必要的模型细节,有助于改善网格质量,分析也会进行得更有效率。 进入页面Geometry→Defeature

基于hypermesh及nastran的模态分析步骤详解

基于hypermesh与nastran的模态分析步骤详解 1、2、打开hypermesh选择nastran入口。 打开或导入响应模型(只是网格不带实体)。 3、点击material创建材料。 a) Type选择ISOTROPIC(各向同性) b) card image选择MAT1(Defines the material properties for linear isotropic materials.)nastran help文档。 c)点击creat/edit,编辑材料属性输入E(弹性模量)、NU(泊松 比)、RHO(密度)。由于各物理量之间都是相互关联的因此要 注意单位的选择(详情见附件一)。这里选择通用的E=2.07e5, NU=0.3,RHO=7.83e-9。 4、点击properties创建属性。 a)由于是二维模型type选择2D。Card image选择PSHELL(壳单 元)。Material选择刚才新建的材料。 b)点击creat/edit。 c)定义厚度即T(例如T=3,注意此时单位是mm)。 5、创建material以及properties后要将这些数据赋予模型。 a)点击component。 b)由于不是创建是修改,所以左边点选update 选择相应部件。 然后双击 c)然后双击选择刚才新建的厚度属性。

d)最后点击update。 6、创建加载情况,点击。 a)创建eigrl激励,card image选择EIGRL,点击creat/edit。V1、 V2代表计算的频率范围,ND计算的阶次。两种方式可以任选 一种。 b)创建固定约束spc。点击creat。在点击return,进入主页面 analysis-constraints通过合适的调整选择需要的点。并根据实际 情况约束自由度即dof1-6(分别代表x、y、z的平动以及转动)。 需要约束便勾选相应dof即可。Load types选择SPC。 7、创建control card,是指导计算环节求解器做相应计算的命令。 a)点击SOL设定计算类型,analysis选择Normal Modes。 b)点击PARAM(Parameter Specification)设定参数,勾选POST (Postprocessor Data Specifications)默认值是-1便指的是 nastran。

Hypermesh运用小常识

Hypermes运用小常识 1.如何在体表面提取面单元 HM->TOOL->faces->find faces 2.在Hypermesh中使用OptiStruct求解器的重力、离心力、旋转惯性力施加方法 在HyperMesh中采用定义loadcols组件(colletors)的方式定义重力、离心力以及惯性力。 1、重力 重力的施加方式在的card image中选择GRAV,然后create/edit,在CID中输入重力参考的坐标系,在G中输入重力加速度,在N1、N2、N3中输入重力方向向量在重力参考坐标系中的单位分量,然后返回即可 2、离心力 离心力的施加方式在的card image中选择RFROCE,然后create/edit,在G 中输入旋转中所在节点编号,在CID中输入离心力所参考 的坐标系,在A中输入旋转速度,在N1、N2、N3中输入离心力方向向量在离心力所参考坐标系中的单位分量,返回即可创建离心力;如果需要定义旋转惯性力,在RACC中输入旋转加速度即可,二者可以同时创建,也可单独创建。 如果在一个结构分析中,需要同时考虑结构自身的重力和外界施加的外载荷,那么你可以按照楼主wjsgkz介绍的第一条建立重力load collector,但是外部载荷的load collector你怎么建立???是同时建立在重力的load collector 中吗???如果是,那边有一个十分混淆的问题:在你建立重力的load collector的时候,你选择了GRAV卡片,那么你凡是建立的该重力 load collector之中的力都带有GRAV卡片属性,这显然是不对的。但是,如果你重新建立一个新的load collecotr,然后把外部载荷建立在其中,那么就有重力和外部载荷两个load collectors,但是在你建立subcase的时候你只能选择一个load collector,那么你无论选择哪一个都必将失去另外一个,这就与我们的本意相矛盾了,我们是希望同时考虑结构自重和外部载荷的联合作用下进行分析的,这个时候应该怎么办???????????怎么获得结构同时在自身重力和外部载荷作用下的变形和应力???谁知道??? 方法1:工况组合; 使用"LOAD"卡片叠加重力载荷和其他载荷;创建一个load collector;card image选LOAD;点击create/edit;把下面的load_num_set改成你所要组合的载荷的数目;然后在上面L1,L2,L3....选中你要组合的项,前面的s1,s2,s3,,,,是载荷组合时候的权重系数。一般默认为1;

基于HyperMesh实体单元网格划分

基于HyperMesh实体单元网格划分 运用HyperMesh 中的3D 实体单元网格划分的多种功能,介绍了几种典型几何特征的划分思路,为以后进行类似网格划分工作提供参考,同时也验证了HyperMesh 在划分实体网格方面的强大功能。 1 概述 计算机辅助工程(CAE)在汽车行业应用已有很多年了,许多有限元理论及软件都得到了成熟运用。在众多软件中美国 Altair公司的HyperMesh是其中的佼佼者。像在板壳单元、实体单元、焊接单元等的创建,以及与其它软件的接口等方面,都能表现出良好的性能。其中尤其是在实体单元的划分方面有其独特的优势,以下将通过几个比较典型的实例来详细说明,同时也可以为以后再进行类似工作提供解决思路。 2 实例描述 2.1 座椅垫实体几何的网格划分 本例将通过一套座椅垫实体网格划分来介绍在HyperMesh8.0中新增加的处理实体几何的功能。 如图1所示是一套座椅垫,原始几何只有外表面的一层壳几何,而且几何形状也不规则,在以前不能处理实体几何的时候,一般处理方法是首先几何清理,然后通过添加一些辅助面构成封闭壳体,再根据经验把大块儿体分成相对较规则的若干小块儿,最后可以运用3D子面板中的Solid map-general或Linear solid 等工具先把各个小块儿划分网格,然后再把各个小块缝合到一起。这样做的不足是一方面需要做大量的辅助面,另一方面在划分各个小块儿时需要考虑最后缝合时的节点对应问题。通过观察几何模型发现,虽然座椅垫几何形状不规则,但它没有局部突出或相贯的几何特征,所以可以考虑把板壳几何封闭后生成实体几何,再通过几何清理后得到如图2所示的几何体,运用3D子面板中的Solid map- volume工具,设置好相关参数后就可以自动划分出以六面体为主五面体为辅的实体网格。而且软件自动划分的网格能够完全与几何贴合,网格质量还比较好,只需稍微调整一下后就可以全部达到网格质量要求。现在整个过程所花费的时间比以前要节省70%以上。

Hypermesh使用技巧总结

Hypermesh使用技巧总结 1、hypermesh划分的网格其中一部分单元的节点连接顺序是顺时针的,导致计算不能进行, 请问大侠如何在hypermesh中改变节点连接的顺序呢?谢谢! if is shell element, reverse the element normal! if 1-D element, you will need to recreat it 2、面上网格分不同的comp划分,但划分后所有网格并不是连续的,只有同一个comp的网 格连续,和临近的comp相邻的网格不连续,就是存在重叠的单元边和结点,如何合并为连 续的单元 (1)Tool ->edges 下找出并合并面单元的自由边和找出并删除重节点 (2)Tool ->faces 下找出并合并体单元的自由面和找出并删除重节点 3、hypermesh中如何将网格节点移动到指定的线或者面上。 project. 4、偶很想知道OI mesh定义是什么,和普通的mesh有什么区别 普通mesh的网格经过clean up 或QI 调整后就跟QI mesh划分的网格效果差不多,QI的具 体参数可以自行设定。QI主要目的是为了节省时间,QI就是Quality Index——质量导引 HM最强调的就是网格质量的概念,有限元计算的精度取决于网格质量,再好的求解器如果 网格质量不好,计算的精度也不会好。 5、hypermesh中,我想提取一个面的线,映射到另外的面上,然后用那个线来分面,该怎么做呢?如果是几何面,但是没有你需要的边界线的话,你可以在几何面上已有的边界线上create nodes,然后利用这些nodes --〉lines /create,建立你需要的线,再project;或者最简单的办法,选择surf edit/line from surf edge 如果是网格面,你可以geom/fea->surface,再project,或者直接project nodes,利用nodes可以直接划分面 6、我的模型画出六面体单元了,但是是8节点的,想变成20节点的,怎么变?我用的是solidmap 功能生成六面体单元的? 1D or 2D or 3D下面的order change 7、直接在已分网的体表面上,create elements through nodes,这个要在哪个菜单实现?我找不着edit/element中不是有个create吗?那就是通过node建单元 8、对灰线构成的区域划分2D网格,网格后发现灰线变成了红线,是怎么回事呢?对计算结果有影响么? 灰色的是lines,至于为什么画完网格后会变成红色,是因为生成了surface,surface的自由边会由红色来表示。请注意为什么会生成surface,是因为你选择了mesh/keep surface这个选项 9、有两个闭合的园,一上一下,如何在两个园间创建曲面?使形成圆柱面? ruled 或选择line方式。记住选择surface only。 10、下面的图为只划分了一半的网格,另外一半与之对称。我想copy 过去,但只发现有reflect 命令。求助! 在hm中用3D->organize->cpoy然后再reflect 或选择单元,先duplicate,但记住只能点duplicate一次。然后reflect。 如果对称过去的单元与原先的单元是连在一体的,别忘了在check edges中将节点equilance。11、我在用hypermesh划分二个物体,在接触面的地方,上下面的节点号码都一样,如何做才能使第一个物体和第二个物体的接触部份的节点号码不一样呢。多谢了。 采用2D=>detach可以将单元或节点分开 继续问:好像只能分单元啊,没看到有节点选择啊。我试用了你介绍的办法,好像没用啊。很急请多指教

[有限元,运输车,车架]基于HyperMesh的运输车车架有限元分析

基于HyperMesh的运输车车架有限元分析 0 引言 车架作为车辆重要的承载部分,运输车中多数零部件如:驾驶室,发动机,变速箱,车桥等通常都直接与车架相连接。在运动过程中,车架还承受各零部件产生的各种力与力矩的影响,承载情况的复杂性要求车架必须有足够的刚度和强度来避免其主体发生变形或者断裂的现象,以保证其安全可靠性及使用寿命。但是,在以往的设计过程中,设计人员大多采用经验公式进行计算,这种方法并不能精准的计算出车架各部件应力和形变。本文采用HyperWorks软件对车架结构进行有限元分析,运用Radioss及OptiStuct求解器分析了车架的应力和位移形变分布状态及自由模态分析,利用分析结果验证该车架设计的合理性,对后续的结构优化提供理论依据。 1 车架的几何模型及有限元模型 本文以某造船厂运输车车架为研究对象,该车架由型钢焊接而成,两根纵梁为矩形截面型钢,总长9440mm,大梁式,前后等宽,纵梁最大断面尺寸为360mm140mm20mm,横梁最大断面尺寸为300mm140mm20mm,前后端横梁为型槽钢,中间横梁为矩形截面型钢,横梁的长度为920mm。 实际中,车架的形状结构复杂,支撑装置和固定装置多种多样,除几何形体不规则外还存在许多倒圆角和圆孔,如果在建模的过程中将这些细微之处全部考虑在内,就会导致网格的密度很大,单元尺寸极小,节点方程的数量庞大,因而增加求解时间,同时局部的网格质量无法保证,容易导致求解失真。因此,有必要对车架的结构进行合理的简化,建立合理有效的模型,从而减少分析过程中的计算量,提高计算效率。 运用Pro/E三维建模软件对简化处理后的车架结构进行实体建模,为了避免部分零件出现几何缺陷或数据丢失的情况,我们通常将Pro/E中建立的模型保存为.iges格式文件,把该格式文件直接导入HyperMesh中进行后续的网格划分。 对实体模型进行网格划分首先需要对网格单元定义属性,其次定义网格的生成控制,最后划分网格。其中网格的单元属性包括网格单元类型,实常数以及材料特性。本文车架的材质选用16Mn,其杨氏模量为2.061011Pa,泊松比为0.28,材料密度为7800kg/m3,屈服应力为345MPa。本文采用HyperMesh中的自动网格划分功能对已建好的实体模型进行单元网格划分,最后得到了车架有限元模型(如图1所示)。使用HyperMesh中的count功能,可以得出其单元网格个数106472,节点个数53268。 2 车架静态工况分析 车架作为重要的承载部分,这就要求其既要有足够的强度,也要有足够的刚度。足够的弯曲刚度,可使车架上的部件在行驶过程中相对位置不发生改变。车架刚度不足,会引起振动和噪声,也会使汽车的乘坐舒适性、操纵稳定性及某些基件的可靠性下降,然而其扭转刚度不易过大,否则汽车的通过性变差。

- 基于hypermesh及nastran的动刚度分析图文教程

- 基于Hypermesh的分析数据提取与处理方法

- 基于Hypermesh的车架结构模态分析(1)

- 基于hypermesh的发动机零部件网格划分

- hypermesh 第二讲 几何清理与中面提取

- 基于HyperMesh乘用车顶部抗压性建模仿真

- 基于hypermesh的客车车体有限元分析

- [有限元,运输车,车架]基于HyperMesh的运输车车架有限元分析

- 基于HyperMesh的钢结构仿真流程自动化定制

- 基于HyperMesh的有限元前处理技术

- 基于HyperMesh的车架拓扑优化设计

- Hypermesh系列之——六面体划分(经典案例)

- 基于HyperMesh软件进行(Nastran求解)动刚度分析详细教程

- 基于HyperMesh实体单元格划分

- 基于HyperMesh实体单元网格划分

- 基于HyperMesh和ANSYSLS-DYNA软件铸造过程有限元分析---吴香菊

- 基于Hypermesh的吊钩有限元结构分析

- 基于hypermesh及nastran的模态分析图文教程

- 基于hypermesh及nastran的动刚度以及频率响应曲线图文教程

- 基于Hypermesh与ansys的模态分析