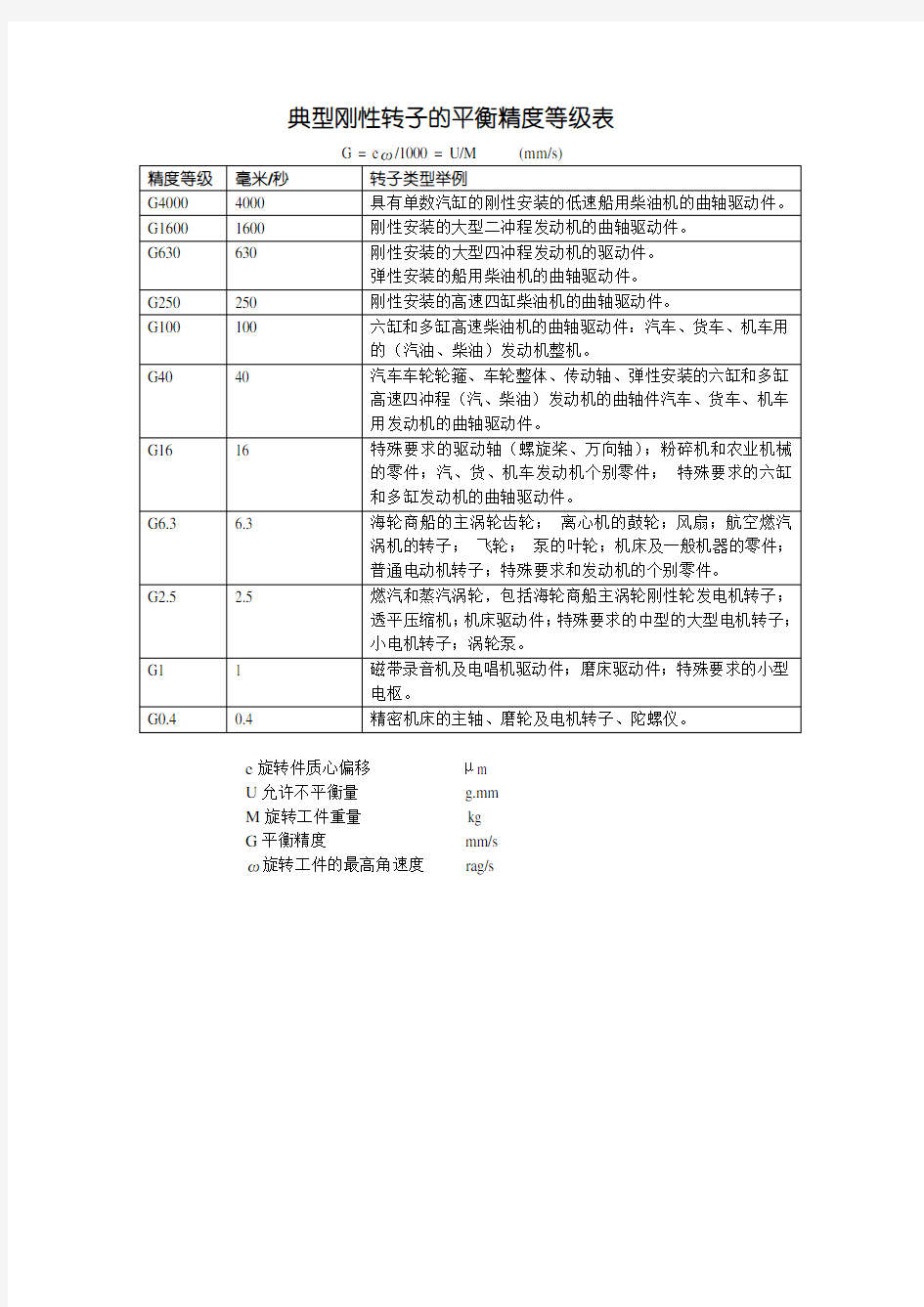

典型刚性转子的平衡精度等级表

典型刚性转子的平衡精度等级表

G = eω/1000 = U/M (mm/s)

精度等级毫米/秒转子类型举例

G4000 4000 具有单数汽缸的刚性安装的低速船用柴油机的曲轴驱动件。G1600 1600 刚性安装的大型二冲程发动机的曲轴驱动件。

G630 630 刚性安装的大型四冲程发动机的驱动件。

弹性安装的船用柴油机的曲轴驱动件。

G250 250 刚性安装的高速四缸柴油机的曲轴驱动件。

G100 100 六缸和多缸高速柴油机的曲轴驱动件:汽车、货车、机车用

的(汽油、柴油)发动机整机。

G40 40 汽车车轮轮箍、车轮整体、传动轴、弹性安装的六缸和多缸

高速四冲程(汽、柴油)发动机的曲轴件汽车、货车、机车

用发动机的曲轴驱动件。

G16 16 特殊要求的驱动轴(螺旋桨、万向轴);粉碎机和农业机械

的零件;汽、货、机车发动机个别零件;特殊要求的六缸

和多缸发动机的曲轴驱动件。

G6.3 6.3 海轮商船的主涡轮齿轮;离心机的鼓轮;风扇;航空燃汽

涡机的转子;飞轮;泵的叶轮;机床及一般机器的零件;

普通电动机转子;特殊要求和发动机的个别零件。

G2.5 2.5 燃汽和蒸汽涡轮,包括海轮商船主涡轮刚性轮发电机转子;

透平压缩机;机床驱动件;特殊要求的中型的大型电机转子;

小电机转子;涡轮泵。

G1 1 磁带录音机及电唱机驱动件;磨床驱动件;特殊要求的小型

电枢。

G0.4 0.4 精密机床的主轴、磨轮及电机转子、陀螺仪。

e旋转件质心偏移μm

U允许不平衡量g.mm

M旋转工件重量kg

G平衡精度mm/s

ω旋转工件的最高角速度rag/s

刚性转子动平衡

实验二刚性转子动平衡实验 2011010292 水利水电工程系 水工13班 翟桐 同组成员:李嘉荣、成一凡、陈钟望、闫封任 实验日期:2012.11.15 一、 实验目的: 1. 掌握刚性转子动平衡的基本原理和步骤; 2. 掌握虚拟基频检测仪和相关测试仪器的使用; 3. 了解动静法的工程应用。 二、 实验内容 采用两平面影响系数法对一多圆盘刚性转子进行动平衡 三、 实验原理 工作转速低于最低阶临界转速的转子称为刚性转子,反之称为柔性转子。本实验采取一种刚性转子动平衡常用的方法—两平面影响系数法。该方法可以不使用专用平衡机,只要求一般的振动测量,适合在转子工作现场进行平衡作业。 根据理论力学的动静法原理,一匀速旋转的长转子,其连续分布的离心惯性力系,可向质心C 简化为过质心的一个力R (大小和方向同力系的主向量∑=i S R )和一个 力偶M (等于力系对质心C 的主矩()∑== c i c m S m M )。如果转子的质心在转轴上且 转轴恰好是转子的惯性主轴,即转轴是转子的中心惯性主轴,则力R 和力偶矩M 的值均为零。这种情况称转子是平衡的;反之,不满足上述条件的转子是不平衡的。不平衡转子的轴与轴承之间产生交变的作用力和反作用力,可引起轴承座和转轴本身的强烈振动,从而影响机器的工作性能和工作寿命。 刚性转子动平衡的目标是使离心惯性力系的主向量和主矩的值同时趋近于零。为此,先在转子上任意选定两个截面I 、II (称校正平面),在离轴线一定距离r 1、r 2(称校正半径),与转子上某一参考标记成夹角θ1、θ2处,分别附加一块质量为m 1、m 2的重块(称校正质量)。如能使两质量m 1和m 2的离心惯性力(其大小分别为m 1r 1ω2和m 2r 2ω2,ω为转动角速度)正好与原不平衡转子的离心惯性力系相平衡,那么就实现了刚性转子的动平

转子动平衡

实验六转子动平衡 一、实验目的 1.巩固转子动平衡知识,加深转子动平衡概念的理解; 2.掌握刚性转子动平衡实验的原理及基本方法。 二、实验设备与工具 1.CS-DP-10型动平衡试验机; 2.试件(试验转子); 3.天平; 4.平衡块(若干)及橡皮泥(少许)。 三、实验原理与方法 本实验采用的CS-DP-10型动平衡试验机的简图如图1所示。待平衡的试件1安放在框形摆架的支承滚轮上,摆架的左端与工字形板簧3固结,右端呈悬臂。电动机4通过皮带带动试件旋转,当试件有不平衡质量存在时,则产生的离心惯性力将使摆架绕工字形板簧做上下周期性的微幅振动,通过百分表5可观察振幅的大小。 1. 转子试件 2. 摆架 3. 工字形板簧 4. 电动机 5. 百分表 6. 补偿盘 7. 差速器 8. 蜗杆 图1 CS-DP-10型动平衡试验机简图 试件的不平衡质量的大小和相位可通过安装在摆架右端的测量系统获得。这个测量系统由补偿盘6和差速器7组成。差速器的左端为转动输入端(n1)通过柔性联轴器与试件联接,右端为输出端(n3)与补偿盘联接。 差速器由齿数和模数相同的三个圆锥齿轮和一个蜗轮(转臂H)组成。当转臂蜗轮不转动时:n3=-n1,即补偿盘的转速n3与试件的转速n1大小相等转向相反;当通过手柄摇动蜗杆8从而带动蜗轮以n H转动时,可得出:n3=2n H-n1,即n3≠-n1,所以摇动蜗杆可改变补偿盘与试件之间的相对角位移。

图2所示为动平衡机工作原理图,试件转动后不平衡质量产生的离心惯性力F =ω2mr,它可分解为垂直分力F y和水平分力F x,由于平衡机的工字形板簧在水平方向(绕y轴)的抗弯刚度很大,所以水平分力F x对摆架的振动影响很小,可忽略不计。而在垂直方向(绕x轴)的抗弯刚度小,因此在垂直分力产生的力矩M = F y·l =ω2mrlsinφ的作用下,摆架产生周期性上下振动。 图2 动平衡机工作原理图 由动平衡原理可知,任一转子上诸多不平衡质量,都可以用分别处于两个任选平面Ⅰ、Ⅱ内,回转半径分别为rⅠ、rⅡ,相位角分别为θⅠ、θⅡ,的两个不平衡质量来等效。只要这两个不平衡质量得到平衡,则该转子即达到动平衡。找出这两个不平衡质量并相应的加上平衡质量(或减去不平衡质量)就是本试验要解决的问题。 设试件在圆盘Ⅰ、Ⅱ各等效着一个不平衡质量mⅠ和mⅡ,对x轴产生的惯性力矩为: MⅠ=0 ;MⅡ=ω2mⅡrⅡlsin(θⅡ+ωt) 摆架振幅y大小与力矩MⅡ的最大值成正比:y∝ω2mⅡrⅡl ;而不平衡质量mⅠ产生的惯性力以及皮带对转子的作用力均通过x轴,所以不影响摆架的振动,因此可以分别平衡圆盘Ⅱ和圆盘Ⅰ。 本实验的基本方法是:首先,用补偿盘作为平衡平面,通过加平衡质量和利用差速器改变补偿盘与试件转子的相对角度,来平衡圆盘Ⅱ上的离心惯性力,从而实现摆架的平衡;然后,将补偿盘上的平衡质量转移到圆盘Ⅱ上,再实现转子的平衡。具体操作如下: 在补偿盘上带刻度的沟槽端部加一适当的质量,在试件旋转的状态下摇动蜗杆手柄使蜗轮转动(正转或反转),从而改变补偿盘与试件转子的相对角度,观察百分表振动使其达到最小,停止转动手柄。(摇动手柄要讲究方法:蜗杆安装在机架上,蜗轮安装在摆架上,两者之间有很大间隙。蜗杆转动一定角度后,稍微反转一下,脱离与蜗轮的接触,这样才能使摆架自由振动,这时观察振幅。通过间歇性地使蜗轮向前转动和观察振幅变化,最终可找到振幅最小的位置。)停机后在沟槽内再加一些平衡质量,再开机左右转动手柄,如振幅已很小(百分表摆动±1~2格)可认为摆架已达到平衡。亦可将最后加在沟槽内的平衡质量的位置沿半径方向作一定调整,来减小振幅。将最后调整到最小振幅的手柄位置保持不动,停机后用手转动试件使补偿盘上的平衡质量转到最高位置。由惯性力矩平衡条件可知,圆盘Ⅱ上的不平衡质量mⅡ必在圆盘Ⅱ的最低位置。再将补偿盘上的平衡质量m p'按力矩等效的原则转换为位于圆盘Ⅱ上最高位置的平衡质量m p,即可实现试件转子的平衡。根据等效条件有:

转子动平衡标准

平衡精度等级 考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的 ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以2.5倍为增量,从要求最高的G0.4到要求最低的G4000。单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。如下表所示: G4000 具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件 G1600 刚性安装的大型二冲程发动机的曲轴驱动件 G630 刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件 G250 刚性安装的高速四缸柴油机的曲轴驱动件 G100 六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机 G40 汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件 G16 特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件 G6.3 商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件 G2.5 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵 G1 磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢 G0.4 精密磨床的主轴;电机转子;陀螺仪 在您选择平衡机之前,应该先确定转子的平衡等级。 举例:允许不平衡量的计算 允许不平衡量的计算公式为: (与JPARC一样的计算 gys)式中m per为允许不平衡量,单位是g; M代表转子的自身重量,单位是kg; G代表转子的平衡精度等级,单位是mm/s; r 代表转子的校正半径,单位是mm; n 代表转子的转速,单位是rpm。 举例如下: 如一个电机转子的平衡精度要求为G6.3级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm,则该转子的允许不平衡量为:

刚性转子动平衡实验报告

刚性转子动平衡实验报 告 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT

图1 转子系统与力系简 刚性转子动平衡实验 浙江大学,令狐烈 一、实验目的 (1) 掌握刚性转子动平衡的基本原理和步骤; (2) 掌握虚拟基频检测仪和相关测试仪器的使用; 二、实验内容和实验原理 1.实验内容 采用虚拟仪器技术对一多圆盘刚性转子进行动平衡。转子系统如图1所示,转子存在原始不平衡质量,左右两个圆盘为平衡平面。拟测试原始不平衡量及相位,并在两个平衡平面上配重,便残余不平衡量控制在一定范围。 2.实验原理 一个动不平衡的刚性回转体绕其回转轴线转动时,该构件上所有的不平衡重量所产生的离心惯力总可以转化为任选的两个垂直于回转轴线的平面内的两个当量不平衡质量m1和m2 (它们的质心位置分别为r1和r2)所产生的离心力m1r1w 2和m2r2w 2,动平衡的任务就是在这两个任选的平面(称为平衡基面)内的适当位置(r3平和r4平)加上两个适当大小的平 衡重G3平和G4,使它们产生的平衡力与不平衡重量产生的不平衡力大小相等,而方向相反。此时,ΣP=0且ΣM=0,使该回转体达到动平衡。 三、实验装置 序号 名 称 数量 1 多盘转子系统 1 2 调速器 1 3 调速电机 1 4 相位传感器 1 5 双悬臂梁水平位移传感器 1 6 电子天平 1 7 微型计算机(安装清华大学的dynamic balance 软件) 1

四、实验步骤 1. 虚拟仪器接线 进入“刚性转子动平衡”程序,点击“设备模拟连接”图标,按图3示用鼠标左键连接虚拟测试仪器,如连线错误,用鼠标左键单击“重新连接”按钮。确认无误后,用鼠标左键单击“连接完毕”按钮,如果出现“连接错误”的提示,则连接有错,需要按“确定”,再按“重新连接”。如果出现“连接正确”的提示,按“确定”后,可获得与图4相同的虚拟动平衡仪应用程序界面。 2. 原始不平衡量测试 (1) 将转速控制器转速b n 设定为1200r/min ,启动转子2至3分钟使转速保持稳定。 (2) 点击“基频检测”图标,进入图4的状态下,用鼠标左键按下左上角按钮“开始”启动虚拟动平衡仪,点击“A 通道”、“B 通道”进行通道切换。待读数基本稳定后,记录转子原始不平衡引起左(A )、(B )轴承座振动位移基频成份的幅值和相位角 A A ψ∠,V 0、 B B ψ∠,V 0。 3. 平衡处理 (1) 点击“动平衡计算”图标,调用专用的动平衡计算程序(图5),输入测出的初始不平衡量。 (2) 转速回零。在I 平面(1号圆盘)上任选方位加一试重1t m ,记录1t m 的值(用天平测量,可取其在6~12克之间)及固定的相位角1β(见1号圆盘相位标记)。 (3) 启动转子,重新调到平衡转速b n ,测出I 平面加重后,两个轴承座振动位移的幅值和相位角(1V A 和1V B )。同样将值输入到动平衡计算程序中。 (4) 转速回零。拆除1t m ,在II 平面(4号圆盘)上任选方位加一试重2t m 。测量记录2t m 的值及其固定方位角2β。 图3 计算机虚拟动平衡仪显示界面 图2 测试虚拟设备连线图

《转子动平衡——原理、方法和标准》.pdf

技术讲课教案 主讲人:范经伟 技术职称(或技能等级):高级工所在岗位:锅炉辅机点检员 讲课时间: 2011年 06月24日

培训题目:《转子动平衡——原理、方法和标准》 培训目的: 多种原因会引起转子某种程度的不平衡问题,分布在转子上的所有不平衡矢量的和可以认为是集中在“重点”上的一个矢量,动平衡就是确定不平衡转子重点的位置和大小的一门技术,然后在其相对应的位置处移去或添加一个相同大小的配重。 内容摘要: 动平衡前要确认的条件: 1.振动必须是因为动不平衡引起。并且要确认动不平衡力占 振动的主导。 2.转子可以启动和停止。 3.在转子上可以添加可去除重量。 培训教案: 第一章不平衡问题种类 为了以最少的启停次数,获得最佳的平衡效果,我们不仅要认识到动不平衡问题的类型(静不平衡、力偶不平衡、 动不平衡),而且还要知道转子的宽径比及转速决定了采 用单平面、双平面还是多平面进行动平衡操作。同时也要认识到转子是挠性的还是刚性的。

刚性转子与挠性转子 对于刚性转子,任何类型的不平衡问题都可以通过 任选的二个平面得以平衡。 对于挠性转子,当在一个转速下平衡好后,在另一 个转速下又会出现不平衡问题。当一个挠性转子首 先在低于它的70%第一监界转速下,在它的两端平 面内加配重平衡好后,这两个加好的配重将补偿掉 分布在整个转子上的不平衡质量,如果把这个转子 的转速提高到它的第一临界转速的70%以上,这个 转子由于位于转子中心处的不平衡质量所产生的离 心力的作用,而产生变形,如图10所示。由于转子的弯曲或变形,转子的重心会偏离转动中心线,而 产生新的不平衡问题,此时在新的转速下又有必要 在转子两端的平衡面内重新进行动平衡工作,而以 后当转子转速降下来后转子又会进入到不平衡状 态。为了能在一定的转速范围内,确保转子都能处 在平衡的工作状态下,唯一的解决办法是采用多平 面平衡法。 挠性转子平衡种类 1.如果转子只是在一个工作转速下运转,小量的变 形不会产生过快的磨损或影响产品的质量,那么

刚性转子动平衡实验

刚性转子动平衡实验 一、实验目的 1.掌握刚性转子动平衡的基本原理和步骤。 2.掌握虚拟基频检测仪和相关测试仪器的使用。 3.熟悉动静法的工程应用。 二、实验性质 设计性实验 三、实验装置(图5-1) 1.动平衡机 2.电涡流传感器 3.前置器 4.接线盒 5.调速器 6.电子天平 7.配重 8.微型计算机 四、实验背景与基本原理 工程中许多高速转动的机器:气轮机、发电机、电动机、陀螺马达等其转子都不是理想的对称刚体,在轴承上安装时也存在着误差(既有偏心又有偏角)。所以工作时会产生不平衡的惯性力系,引起很大的轴承动约束力。这种交变的动约束力可引起轴承支座和转轴本身的强烈振动,从而影响机器的工作性能和工作寿命。消除动约束力的方法是对转子进行动平衡,即通过在转子上适当的地方附加(或除去)小块质量,用其产生的惯性力去平衡原来不平衡的惯性力系,使转轴成为有一定精度的中心惯性主轴。 本实验采用两平面影响系数法对一多圆盘刚性转子进行动平衡。这是刚性转子动平衡操作的一种常用方法,其目标是使惯性力系的主矢和主矩同时趋近于零。为此,先在转子上任意选定两个截面I 、II (称校正平面),见图3-2。在离轴一定距离1r 、2r (称校正半径),与转子上某一参考标记成夹角1θ、2θ处,分别附加一块质量为1m 、2m 的重块(称校正质量)。如能使两质量1m 和2m 的惯性力(其大小分别为211ωr m 和2 22ωr m ,ω为转动角速度)正好与原不平衡转子的惯性力系相平衡,那么就实现了刚性转子的动平衡。该方法可以不使用专用平衡机,只要求一般的振动测量,适合在转子工作现场进行动平衡作业。 本实验装置中,动平衡机的转子是工作转速低于最低阶临界转速的转子,称为刚性转子,反之称为柔性转子。转子由调速器设定转速,由涡流传感器测量轴承的水平振动,经前置器、接线盒送给计算机,由专用程序进行处理。 图 5-1

JISB0905-1992动平衡精度等级

JIS B0905-1992 動平衡等級 動平衡良好的等級 單位 mm/s 動平衡等級 G0.4G1 G2.5G6.3G16G40G100G250G630 G1600 G4000動平衡的上限值 0.4 1 2.5 6.3 16 40 100 250 630 1600 4000 (備考) 各自動平衡的良好等級G 是包含從良好動平衡上限數值到零的良好動平衡範圍。 ISO 1940 是世界公認的平衡等級將平衡等級分為11等級以2.5倍為增量。 其所表示的單位是(g-mm/kg),代表不平衡的質量位於轉子半徑上相對於轉子總重量的值, 也代表不平衡量對於轉子中心的偏心距離。 動平衡的級數設定是根據ISO1940的標準, 其關係如下: 不平衡量 u : g-mm M= 轉子質量(kg) 9549= 常數 N= 轉速 r.p.m. G= (Nxu)/(9549xM) 不平衡量是讓不平衡發生的重量m 和回轉中心到此不平衡重量的距離e 相乘的結果來做表示。 因此,其單位是重量和距離相乘的積所以變為是【g ?cm 】或是【g ?mm 】。在下圖m 是不平衡的質量,e 是從回轉中心到m 距離, M 是轉子的質量。 時的不平衡量U 是為 U=m x e 例如,m=0.2g 、e=1.0cm 的話 U=0.2gx1.0cm =0.2g ?cm =2.0g ?mm 注意:此時的不平衡量和回轉數無關係,是以物理量所做的定義。 不平衡量的定義 u= 不平衡量 g-mm M= 轉子質量(kg) 9549= 常數 N= 轉速 r.p.m.

何謂「不平衡」 A、靜不平衡(Static unbalance):轉子的重心偏離於軸心線(中心線)的位置。 在固定不動的轉子上,這是很容易就可以被測得出來的。原因是在這位置上面,離心力是垂直到軸線上的。在一個穩定可靠的環境中,我們可以選擇任何一個平面輕易地來做為消除這一個不平衡的平面。但是這個靜平衡力有可能變成其他的動不平衡力(couple unbalance)。 B、力偶不平衡(Couple unbalance):轉子的重心線延著軸線的位置產生。 這種力只能在旋轉中的轉子中測得。因為它產生於旋轉期間傾斜的一瞬間,在無側向力時, 這兩個不平衡質量所產生的離心力能相互抵消。 C、動不平衡(Dynamic unbalance):是靜不平衡與力偶不平衡的結合。 參考附表 動平衡良好的等級 動平衡良好的 上限值mm/s (e per*ω)(1)?(2) 轉子的種類一例 G 4000 4 000 剛支持的汽缸數奇數的船舶用低速柴油 傳動(3)的曲軸軸系(4) G 1600 1 600 剛支持大型2衝程傳動曲軸軸系(4) G 630 630 剛支持大型4衝程傳動的曲軸軸系(4) 彈性支持的船舶用柴油傳動的曲軸軸系(4) G 250 250 剛支持的高速4汽缸柴油傳動軸系(3)的 曲軸軸系(4) G 100 100 6汽缸以上的高速柴油傳動(4)的曲軸軸系 汽車,卡車及鐵路車輛用傳動(汽油或柴油)的完成品(5) G 40 40 汽車輪胎,輪緣,車輪組及驅動軸,彈性支撐的6汽缸以上的高速4行程傳動(4)(汽油還是柴油)的曲軸系 汽車,卡車,火車車輛用傳動的曲軸系 G 16 16 特別有做要求的驅動軸(螺旋槳軸.萬向軸) 壓碎機部品 農業機械部品 汽車,卡車及鐵路車輛用傳動(汽油或柴油)的傳動部品 特別是有做要求的6汽缸以上的曲軸軸系 G 6.3 6.3 製煉廠用機器 船舶用主機輪機齒輪(商船用) 離心分離機滾桶 製紙輥輪.印刷輥輪 風扇,扇葉 組立後的飛機用渦輪噴射引擎-燃氣輪機 飛輪-FLYWHEEL 泵浦葉片 工作機械及一般機械的部品 無特別要求的中型及大型(有最少80mm以上軸中心高馬達的)電機子 對振動不敏感所使用的或有振動絕緣 (主要是量產形的)小型電機子 有特別要求的傳動部品

刚性转动零件的静平衡与动平衡试验的概述

刚性转动零件的静平衡与动平衡试验的概述1. 基本概念: 1.1不平衡离心力基本公式: 具有一定转速的刚性转动件(或称转子),由于材料组织不均匀、加工外形的误差、装配误差以及结构形状局部不对称(如键槽)等原因,使通过转子重心的主惯性轴与旋转轴线不相重合,因而旋转时,转子产生不平衡离心力,其值由下式计算: 式中:G------转子的重量(公斤) e-------转子的重心对旋转轴线的偏心量(毫米) n-------转子的转速(转/分) ω------转子的角速度(弧度/秒) g-------重力加速度9800(毫米/秒2) 由上式可知,当重型或高转速的转子,即使具有很小的偏心量,也会引起非常大的不平衡的离心力,成为轴或轴承的磨损、机器或基础振动的主要原由之一.所以零件在加工和装配时,转子必须进行平衡. 1.2转子不平衡类别: 1.2.1转子的惯性轴与旋转轴线不相重合,但相互平行,即转子重心不在旋转轴 线上,如图1a所示.当转子旋转时,将产生不平衡的离心力. 1.2.2转子的主惯性轴与旋转轴线主交错将产生不平衡的离心力,且相交于转 子的重心上,即转子重心在旋转轴线上,如图1b所示.这时转子虽处于平衡状态,但转子旋转时将产生一不平衡力矩. 1.2.3大多数情况下,转子既存在静不平衡,又存在动不平衡,这种情况称静 动不平衡.即转子的主惯性轴与旋转轴线既不重合,又不平行,而相交于转子旋转轴线中非重心的任何一点,如图1c所示.当转子旋转时,将产生一个不平衡的离心力和一个力矩. 1.2.4 转子静不平衡只须在一个平面上(即校正平面)安放一个平衡重量,就可以使转子达 到平衡,故又称单面平衡.平面的重量的数值和位置,在转子静力状态下确定,即将转 子的轴颈放置在水平刀刃支承上,加以观察,就可以看出其不平衡状态,较重部份会 向下转动,这种方法叫静平衡.

不平衡量计算方法

不平衡量的简化计算公式: M ----- 转子质量单位kg G ------精度等级选用单位 kg r ------校正半径单位mm n -----工件的工作转速单位 rpm m------不平衡合格量单位g -------m=风机动平衡的阐述 1、风机动平衡标准:如动平衡精度≤ G (指位移振幅6.3mm/s); 2、一般动平衡机采用350 rpm和720 rpm两种转速做动平衡测试;

3、一般动平衡机采用最大动平衡重量(Kg)命名型号; 4、动平衡方法:加重平衡和去重平衡; 平衡对象:轴,风轮,皮带轮和其它转子 6、平衡的原因:一个不平衡的转子将造成振动和转子本身及其支撑结构的应力(应力:材料内部互相拉推的力量,即作用与反作用力); 7、平衡的目的: A,增加轴承寿命; B,减少振动; C,减少杂音; D,减少操作应力; E,减少操作者的困扰和负担; F,减少动力损耗; G,增加产品品质; H,使顾客满意。 8、不平衡的影响 A,只有一个传动组件的不平衡会导致整个组合产生振动,在转动所引起的振动会造成轴承﹑轴套﹑轴心﹑卷轴﹑齿轮等的过大磨损,而减少其使用寿命; B,一旦很高的振动出现,则在结构支架和外框产生应力,经常导致其整个故障; C,且被支架结构吸收的能量会使得等效率的减低; D,振动也会经由地板传给邻近的机械,会严重影响其精确度或正常功能。 9、不平衡的原因: 不平衡为转子(风轮﹑轴心或皮带轮等)的重量分布不均匀。 一、叶轮产生不平衡问题的主要原因

叶轮在使用中产生不平衡的原因可简要分为两种:叶轮的磨损与叶轮的结垢。造成这两种情况与引风机前接的除尘装置有关,干法除尘装置引起叶轮不平衡的原因以磨损为主,而湿法除尘装置影响叶轮不平衡的原因以结垢为主。现分述如下。 1.叶轮的磨损 干式除尘装置虽然可以除掉烟气中绝大部分大颗粒的粉尘,但少量大颗粒和许多微小的粉尘颗粒随同高温、高速的烟气一起通过引风机,使叶片遭受连续不断地冲刷。长此以往,在叶片出口处形成刀刃状磨损。由于这种磨损是不规则的,因此造成了叶轮的不平衡。此外,叶轮表面在高温下很容易氧化,生成厚厚的氧化皮。这些氧化皮与叶轮表面的结合力并不是均匀的,某些氧化皮受振动或离心力的作用会自动脱落,这也是造成叶轮不平衡的一个原因。 2.叶轮的结垢 经湿法除尘装置(文丘里水膜除尘器)净化过的烟气湿度很大,未除净的粉尘颗粒虽然很小,但粘度很大。当它们通过引风机时,在气体涡流的作用下会被吸附在叶片非工作面上,特别在非工作面的进口处与出口处形成比较严重的粉尘结垢,并且逐渐增厚。当部分灰垢在离心力和振动的共同作用下脱落时,叶轮的平衡遭到破坏,整个引风机都会产生振动。 二、解决叶轮不平衡的对策 1.解决叶轮磨损的方法 对干式除尘引起的叶轮磨损,除提高除尘器的除尘效果之外,最有效的方法是提高叶轮的抗磨损能力。目前,这方面比较成熟的方法是热喷涂技术,即用特殊的手段将耐磨、耐高温的金属或陶瓷等材料变成高温、高速的粒子流,喷涂到叶轮的叶片表面,形成一层比叶轮本身材料耐磨、耐高温和抗氧化性能高得多的超强外衣。这样不仅可减轻磨损造成叶轮动平衡的破坏,还可减轻氧化层产生造成的不平衡问题。 选用引风机时,干式除尘应优先选用经过热喷涂处理的叶轮。使用中未经过热喷涂处理的叶轮,在设备维修时,可考虑对叶轮进行热喷涂处理。虽然这样会增加叶轮的制造或维修费用,但却提高叶轮的使用寿命l~2倍,延长了引风机的大修周期。从而降低了引风机和整个生产系统的运行成本,综合效益很好。 2.解决叶轮结垢的方法 (1)喷水除垢:这是一种常用的除垢方法,喷水系统装在引风机的机壳上,由管道、3个喷嘴(1个位于叶轮出口处,2个位于进口处)及排水孔组成。水源一般为自来水,压力约。这种方法通常还是有效的。缺点是每次停机除垢的时间较长,每月需停机数次进行除垢。影响机组的正常使用。 (2)高压气体除垢:该系统采用与喷水系统相似的结构,但其管道为耐高压管道、专用的喷嘴和高压气源。这种装置对叶片的除垢是快速有效的,它可以在引风机正常停机的间隙,开启高压气源,仅用数十秒的时间即可完成除垢。由于操作简单方便,一天可以进行许多次,不但解决了人工除垢费力、费时的问题,还明显降低了整个机组的生产成本。问题是用户是否有现成的高压气源(压力在~之间,可以用压缩空气或氮气),否则,需要专用的高压压缩机设备。

平衡机精度等级计算

平衡机精度等级计算 一平衡词汇 1、不平衡量。转子某平面上不平衡的量值大小,不涉及不平衡 的角位置。它等于不平衡质量和其质心至转子轴线距离的乘 积,不平衡量单位为或,俗称“重径积”。 2、不平衡相位。转子某平面上的不平衡质量相对于给定极坐标的 角度值 3、不平衡度。转子单位质量的不平衡量,单位为kg,在静不 平衡时相当于转子的质量偏心距,单位为微米。 4、初始不平衡量。平衡前转子上存在的不平衡量。 5、许用不平衡量。为保证旋转机械正常工作所允许的转子剩余不 平衡量,该指标用不平衡度表示时,称为许用不平衡度(亦有称许用不平衡率)。 6、剩余不平衡量。平衡后转子上剩余的不平衡量。 7、校正半径。校正平面上校正质量的质心到转子轴线的距离,一 般用mm表示。 8、校正平面干扰(相互影响)。在给定转子某一校正面上不平衡量 的变化所引起另一校正平面上平衡机指标值的改变(有时称平面分离影响). 9、转子平衡品质。衡量转子平衡优劣程度的指标。 G=eperω/1000 式中G为转子平衡品质,mm/s,从G0 4-G4000分11级,eper

为转子允许的不平衡率kg或转子质量偏心距μmω相应于转子最高工作转速的角速度=2∏n/60≈n/10 10、转子单位质量的允许残余不平衡度(率) eper=(G×1000)/(n/10)单位kg或mm/s 11、最小可达剩余不平衡量(Umar)。单位,平衡机能使转子达到 的剩余不平衡量的最小值,是衡量平衡机最高平衡能力的性能 指标,当该指标用不平衡度表示时,称为最小可达剩余不平衡 度(单位kg)。 12、不平衡量减少率(URR)。经过一次平衡校正所减少的不平衡量 与初始不平衡量之比值,它是衡量平衡机效率的性能指标,以 百分数表示: URR(%)=(U1-U2)/U1=(1-U2/U1)×100 式中:U1为初始不平衡量;U2 为一次平衡校正后的剩余不平 衡量。 13、不平衡力偶干扰比。单面平衡机抑制不平衡力偶影响的性能指 标。 14、校验转子。为校验平衡机性能而设计的刚性转子,其质量、大 小、尺寸均有规定,分立式与卧式二种,立式转子质量为、、 11、35、110kg,卧式转子质量为、、5、16、50、160、500kg。 二.平衡精度及精度计算

多转子动平衡计算方法

多转子动平衡计算方法 【摘要】航空发动机转子多采用多转子套齿或端齿连接、拉杆压紧结构的转子结构,且转子装配要求不采用增加或减少重量的方式达到平衡要求,为此本文旨在从平衡理论着手通过计算进行多转子连接的动平衡技术研究,提供平衡方法。 【关键词】动平衡;静不平衡;动不平衡量 转子动平衡是在转子制成后采取的一种减振措施,通过转子上某些界面增加或减少质量,使转子的重心和其几何重心靠近及其一主惯性轴尽量和旋转轴线靠近,以减少转子工作时的不平衡力、力偶或临界转速附近的振动量。 实际转子在运转时,转子动不平衡量的惯性力将在运转中引起附加的动压力。这不仅会增大转子的内应力,降低机械效率和使用寿命,而且这些惯性力都将传到发动机的上,特别是由于这些惯性力的大小及方向一般都是周期性变化的,所以必将引起发动机产生强迫振动。为了完全地或部分地消除惯性力的不良影响,就必须设法将转子不平衡量所引起的惯性力加以消除或减小,这就是转子平衡的目的。转子的平衡是现代发动机的一个重要问题,尤其现在发动机的转速越来越高,更具重要的意义。 中小型航空发动机装配转子件由套齿或端齿连接、拉杆压紧结构,而且转子装配要求不采用增加或减少重量的方式达到平衡要求,与以往的平衡方式有很大的区别,为此应从动平衡理论着手通过计算找到最佳平衡的方式。 1 动平衡的基本理论 由于转子材料的不均匀、制造的误差、结构的不对臣等因素保存转子存在不平衡质量。因此当转子旋转后就会产生离心惯性力组成一个空间力系,使转子动不平衡。要使转子达到动平衡,则必须满足空间力系的平衡条件,这是转子动平衡的力学条件:力平衡和力矩平衡。 在转子的设计阶段,尤其在设计高速转子及精密转子结构时,必须进行平衡计算,以检查惯性力和惯性力偶是否平衡。若不平衡则需要在结构上采取措施,以消除不平衡惯性力的影响,这一过程称为转子的平衡设计。转子的平衡设计分为静平衡设计和动平衡设计,静平衡设计指对于D/b≥5的盘状转子,近似认为其不平衡质量分布在同一回转平面内,忽略惯性力矩的影响。动平衡设计指径宽比D/b<5的转子(如航空发动机转子、汽轮机转子等),其特点是轴向宽度较大,偏心质量可能分布在几个不同的回转平面内,因此,不能忽略惯性力矩的影响。此时,即使不平衡质量的惯性力达到平衡,惯性力矩仍会使转子处于不平衡状态。由于这种不平衡只有在转子运动时才能显示出来,因此称为动不平衡。为避免动不平衡现象,在转子设计阶段,根据转子的功能要求设计转子后,需要确定出各不同回转平面内偏心质量的大小和位置,然后运用理论力学中平行力的合成与分

刚性转子动平衡实验实验报告

实验刚性转子动平衡实验任务书 一、 实验目的: 1. 掌握刚性转子动平衡的基本原理和步骤; 2. 掌握虚拟基频检测仪和相关测试仪器的使用; 3. 了解动静法的工程应用。 二、 实验内容 采用两平面影响系数法对一多圆盘刚性转子进行动平衡 三、 实验原理 工作转速低于最低阶临界转速的转子称为刚性转子,反之称为柔性转子。本实验采取一种刚性转子动平衡常用的方法—两平面影响系数法。该方法可以不使用专用平衡机,只要求一般的振动测量,适合在转子工作现场进行平衡作业。 根据理论力学的动静法原理,一匀速旋转的长转子,其连续分布的离心惯性力系,可向质心C 简化为过质心的一个力R (大小和方向同力系的主向量∑=i S R )和一个 力偶M (等于力系对质心C 的主矩()∑== c i c m S m M )。如果转子的质心在转轴上且 转轴恰好是转子的惯性主轴,即转轴是转子的中心惯性主轴,则力R 和力偶矩M 的值均为零。这种情况称转子是平衡的;反之,不满足上述条件的转子是不平衡的。不平衡转子的轴与轴承之间产生交变的作用力和反作用力,可引起轴承座和转轴本身的强烈振动,从而影响机器的工作性能和工作寿命。 刚性转子动平衡的目标是使离心惯性力系的主向量和主矩的值同时趋近于零。为此,先在转子上任意选定两个截面I 、II (称校正平面),在离轴线一定距离r 1、r 2(称校正半径),与转子上某一参考标记成夹角θ1、θ2处,分别附加一块质量为m 1、m 2的重块(称校正质量)。如能使两质量m 1和m 2的离心惯性力(其大小分别为m 1r 1ω2和m 2r 2ω2,ω为转动角速度)正好与原不平衡转子的离心惯性力系相平衡,那么就实现了刚性转子的动平衡。 两平面影响系数法的过程如下: (1)在额定的工作转速或任选的平衡转速下,检测原始不平衡引起的轴承或轴颈A 、B 在某方位的振动量11010V ψ∠=V 和22020V ψ∠=V ,其中V 10和V 20是振动位移(也可以是

回转体的动平衡实验

回转体的动平衡实验 一、实验目的 1、掌握刚性转子动平衡的试验方法; 2、初步了解动平衡试验机的工作原理及操作特点; 3、了解动平衡精度的基本概念; 二、实验内容、实验设备及其基本原理 1、刚性转子的平衡条件及平衡校正 所谓回转体的不平衡就是回转体的惯性主轴与回转轴不相一致;刚性转子的不平衡振动,是由于质量颁布的不均衡,使转子上爱到的所有离心惯性力的合力及所有惯性力偶矩之和不等于零引起的。如果设法修正转子的质量分布,保证转子旋转时的惯性主轴和旋转轴相一致,转子重心偏移重新回到转轴中心上来,消除由于质量偏心而产生的离心惯性力和惯性力偶矩,使转子的惯性力系达到平衡校正或叫做动平衡试验。 由力学可知,刚性转子处于动平衡的条件是: Σpi = 0 ( i = 1, 2 , 3...) Σmi = 0 ( i = 1, 2 , 3...) 即作用在转子上所有离心惯性力以及惯性力偶矩之和都等于零。 2、刚性转子的平衡校正 转子的平衡校正工艺过程,包括两个方面的操作工艺: (1)平衡测量:借助一定的平衡试验装置(如动平衡试验机等)测量平衡机支承架由于试验转子上离心力系不平衡引起的振动(或支反力),从而相对地测量出转子上存在着的不平衡重量的大小和方位,测量工作要求精确。 (2)平衡校正:根据平衡测量提供的不平衡量的大小和方位,选择合理的校正平面,根据平衡条件进行加重(或去重)修正,达到质量分布均衡的目的。 A、正是运用钻削或其它方法在重心位置去除不平衡重。 B、加重修正是运用螺纹联接,焊接或其它平衡块方法在轻点位置加进重块平衡。 选择哪种校正办法,要根据转子结构的具体条件择定。在本实验里采用适量的橡皮泥作加重修正。采用橡皮泥作试验的平衡试重,是工业上一种行之有效的常用方法之一。 3、刚性转子动平衡的精度 即使经过平衡的回转体也总会有残存的不平衡,故需对回转体规定出相应的

刚性转子动平衡实验1

刚性转子动平衡实验 一. 实验目的 1. 理解掌握刚性转子的动平衡原理; 2.掌握刚性转子动平衡实验机的测试及数据处理方法; 二. 实验设备与组成 DPH-I型智能动平衡机由机械转子部分与测试系统组成。测试系统包括了计算机、数据采集器、高灵敏度有源压力传感器和光电相位传感器等。图1是实验台结构组成。 1、光电传感器 2、被试转子 3、硬支承摆架组件 4、压力传感器 5、减振底座 6、传动带 7、电动机 8、零位标志 图1 实验台结构组成图 三、实验的基本原理 转子动平衡检测是一般用于轴向宽度B与直径D的比值大于的转子(小于的转子适用于静平衡)。转子动平衡检测时,必须同时考虑其惯性力和惯性力偶的平衡,即Pi=0,Mi=0。如图2-9-1所示,设一回转构件的偏心重Q1及Q2分别位于平面1和平面2内,r1及r2为其回转半径。当回转体以等角速度回转时,它们将产生离心惯性力P1及P2,形成一空间力系。

图2 由理论力学可知,一个力可以分解为与它平行的两个分力。因此可以根据该回转体的结构,选定两个平衡基面I和II作为安装配重的平面。将上述离心惯性力分别分解到平面I和II内,即将力P1及P2分解为P1I及P2I(在平面I内)及P1II及P2II (在平面II内)。这样就可以把空间力系的平衡问题转化为两个平面汇交力系的平衡问题了。显然,只要在平面I和II内各加入一个合适的配重QI和QII,使两平面内的惯性力之和均等于零,构件也就平衡了。 当被测转子在部件上被拖动旋转后,由于转子的中心惯性主轴与其旋转轴线存在偏移而产生不平衡离心力,迫使支承做强迫震动,安装在左右两个硬支撑机架上的两个有源压电力传感器感受此力而发生机电换能,产生两路包含有不平衡信息的电信号输出到数据采集装置的两个信号输入端;与此同时,安装在转子上方的光电相位传感器产生与转子旋转同频同相的参考信号,通过数据采集器输入到计算机。根据计算的结果在相应的位置施加一定质量的配重块,进而使转子达到平衡条件。实验中使用的转子,自身不平衡量很小,为了得到不平衡状态需要配置一定量的模拟偏重,在偏重存在的情况下,进行平衡的操作。 四、操作指导 动平衡实验台采集的数据通过USB端口传输给计算机,利用处理软件实时显示和处理,根据计算机输出地结果进行相应的操作。点击启动图标即可进入系统主界面,界面功能分布介绍如图3,图4,图5。

转子动平衡标准

转子动平衡标准文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

平衡精度等级考虑到技术的先进性和经济上的合理性,国际标准化组织(ISO)于1940年制定了世界公认的ISO1940平衡等级,它将转子平衡等级分为11个级别,每个级别间以倍为增量,从要求最高的到要求最低的G4000。单位为公克×毫米/公斤(gmm/kg),代表不平衡对于转子轴心的偏心距离。如下表所示: G4000具有单数个气缸的刚性安装的低速船用柴油机的曲轴驱动件 G1600刚性安装的大型二冲程发动机的曲轴驱动件 G630刚性安装的大型四冲程发动机的曲轴驱动件弹性安装的船用柴油机的曲轴驱动件 G250刚性安装的高速四缸柴油机的曲轴驱动件 G100六缸和多缸高速柴油机的曲轴传动件;汽车、货车和机车用的发动机整机 G40汽车车轮、轮毂、车轮整体、传动轴,弹性安装的六缸和多缸高速四冲程发动机的曲轴驱动件 G16特殊要求的驱动轴(螺旋桨、万向节传动轴);粉碎机的零件;农业机械的零件;汽车发动机的个别零件;特殊要求的六缸和多缸发动机的曲轴驱动件 商船、海轮的主涡轮机的齿轮;高速分离机的鼓轮;风扇;航空燃气涡轮机的转子部件;泵的叶轮;机床及一般机器零件;普通电机转子;特殊要求的发动机的个别零件 燃气和蒸汽涡轮;机床驱动件;特殊要求的中型和大型电机转子;小电机转子;涡轮泵 G1磁带录音机及电唱机、CD、DVD的驱动件;磨床驱动件;特殊要求的小型电枢 精密磨床的主轴;电机转子;陀螺仪 在您选择平衡机之前,应该先确定转子的平衡等级。 举例:允许不平衡量的计算 允许不平衡量的计算公式为: (与JPARC一样的计算 gys) 式中m per为允许不平衡量,单位是g; M代表转子的自身重量,单位是kg; G代表转子的平衡精度等级,单位是mm/s; r 代表转子的校正半径,单位是mm; n 代表转子的转速,单位是rpm。 举例如下: 如一个电机转子的平衡精度要求为级,转子的重量为0.2kg,转子的转速为1000rpm,校正半径20mm, 则该转子的允许不平衡量为: 因电机转子一般都是双面校正平衡,故分配到每面的允许不平衡量为0.3g。 目前T0转动部分重量大约为180Kg(包括电机转子、旋变转子、轴承等回转体)不包括为166Kg。 按照180Kg,转速3000rpm,标准,校正半径为220mm,

刚性转子动平衡实验实验报告

实验刚性转子动平衡实验任务书 实验目的: 1.掌握刚性转子动平衡的基本原理和步骤; 2.掌握虚拟基频检测仪和相关测试仪器的使用; 3.了解动静法的工程应用。 实验内容 采用两平面影响系数法对一多圆盘刚性转子进行动平衡 三、实验原理 工作转速低于最低阶临界转速的转子称为刚性转子,反之称为柔性转子。本实验采取一种刚性转子动平衡常用的方法—两平面影响系数法。该方法可以不使用专用平衡机,只要求一般的振动测量,适合在转子工作现场进行平衡作业。 根据理论力学的动静法原理,一匀速旋转的长转子,其连续分布的离心惯性力系, 可向质心C简化为过质心的一个力R (大小和方向同力系的主向量R S i )和一个力偶M(等于力系对质心C的主矩M m c S i m.)。如果转子的质心在转轴上 且转轴恰好是转子的惯性主轴,即转轴是转子的中心惯性主轴,则力R和力偶矩M的 值均为零。这种情况称转子是平衡的;反之,不满足上述条件的转子是不平衡的。不平

衡转子的轴与轴承之间产生交变的作用力和反作用力,可引起轴承座和转轴本身的强烈振动,从而影响机器的工作性能和工作寿命。 刚性转子动平衡的目标是使离心惯性力系的主向量和主矩的值同时趋近于零。为此, 先在转子上任意选定两个截面I、II (称校正平面),在离轴线一定距离r i、「2 (称校正半径),与转子上某一参考标记成夹角B仆敗处,分别附加一块质量为m i、m2的重块(称校正质量)。如能使两质量m i和m2的离心惯性力(其大小分别为m i r i ?2和m2「2 w2,w 为转动角速度)正好与原不平衡转子的离心惯性力系相平衡,那么就实现了刚性转子的动平衡。 两平面影响系数法的过程如下: (i )在额定的工作转速或任选的平衡转速下,检测原始不平衡引起的轴承或轴颈A、B 在某方位的振动量V i。V io i和V20 V20 2,其中V io和V20是振动位移(也可以 是速度或加速度)的幅值,? i和? 2是振动信号对于转子上参考标记有关的参考脉冲的相位角。(2)根据转子的结构,选定两个校正面I、II并确定校正半径r i、「2。先在平面I上加一“试重"(试质量)Q i = mt i Z(3,其中m t i为试重质量,卩i为试重相对参考标记的方位角,以顺转向为正。在相同转速下测量轴承A、B的振动量V ii和V2i。

《转子动平衡——原理、方法和标准》

技术讲课教案 主讲人: 罗仁波 培训题目:《转子动平衡——原理、方法和标准》 培训目的: 多种原因会引起转子某种程度的不平衡问题,分布在转子上的所有不平衡矢量的和可以认为是集中在“重点”上的一个矢量,动平衡就是确定不平衡转子重点的位置和大小的一门技术,然后在其相对应的位置处移去或添加一个相同大小的配重。

内容摘要: 动平衡前要确认的条件: 1.振动必须是因为动不平衡引起。并且要确认动不平衡力占 振动的主导。 2.转子可以启动和停止。 3.在转子上可以添加可去除重量。 培训教案: 第一章不平衡问题种类 为了以最少的启停次数,获得最佳的平衡效果,我们不仅要认识到动不平衡问题的类型(静不平衡、力偶不平衡、动不平衡,如下图),而且还要知道转子的宽径比及转速决定了采用单平面、双平面还是多平面进行动平衡操作。 同时也要认识到转子是挠性的还是刚性的。 ● ●刚性转子与挠性转子

?对于刚性转子,任何类型的不平衡问题都可以通过 任选的二个平面得以平衡。 ?对于挠性转子,当在一个转速下平衡好后,在另一 个转速下又会出现不平衡问题。当一个挠性转子首先在低于它的70%第一监界转速下,在它的两端平面内加配重平衡好后,这两个加好的配重将补偿掉分布在整个转子上的不平衡质量,如果把这个转子的转速提高到它的第一临界转速的70%以上,这个转子由于位于转子中心处的不平衡质量所产生的离心力的作用,而产生变形,如图10所示。由于转子的弯曲或变形,转子的重心会偏离转动中心线,而产生新的不平衡问题,此时在新的转速下又有必要在转子两端的平衡面内重新进行动平衡工作,而以后当转子转速降下来后转子又会进入到不平衡状态。为了能在一定的转速范围内,确保转子都能处在平衡的工作状态下,唯一的解决办法是采用多平面平衡法。 ?挠性转子平衡种类 1.如果转子只是在一个工作转速下运转,小量的变 形不会产生过快的磨损或影响产品的质量,那么 可以在任意二个平面内进行平衡,使轴承的振动