Haas机床参数

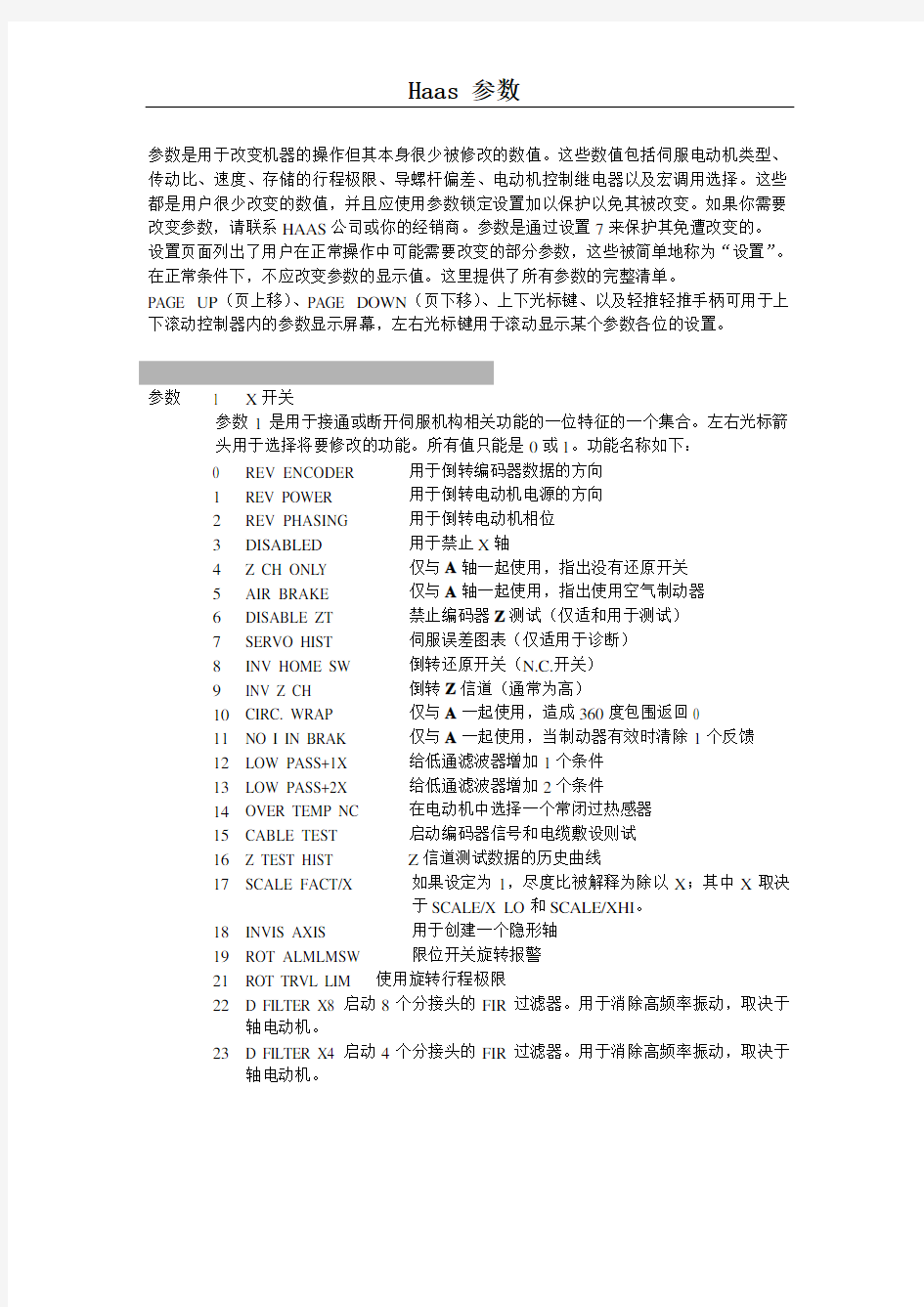

参数是用于改变机器的操作但其本身很少被修改的数值。这些数值包括伺服电动机类型、传动比、速度、存储的行程极限、导螺杆偏差、电动机控制继电器以及宏调用选择。这些都是用户很少改变的数值,并且应使用参数锁定设置加以保护以免其被改变。如果你需要改变参数,请联系HAAS公司或你的经销商。参数是通过设置7来保护其免遭改变的。

设置页面列出了用户在正常操作中可能需要改变的部分参数,这些被简单地称为“设置”。在正常条件下,不应改变参数的显示值。这里提供了所有参数的完整清单。

PAGE UP(页上移)、PAGE DOWN(页下移)、上下光标键、以及轻推轻推手柄可用于上下滚动控制器内的参数显示屏幕,左右光标键用于滚动显示某个参数各位的设置。

参数表

参数 1 X开关

参数1是用于接通或断开伺服机构相关功能的一位特征的一个集合。左右光标箭

头用于选择将要修改的功能。所有值只能是0或1。功能名称如下:

0 REV ENCODER 用于倒转编码器数据的方向

1REV POWER 用于倒转电动机电源的方向

2REV PHASING 用于倒转电动机相位

3DISABLED 用于禁止X轴

4Z CH ONL Y 仅与A轴一起使用,指出没有还原开关

5AIR BRAKE 仅与A轴一起使用,指出使用空气制动器

6DISABLE ZT 禁止编码器Z测试(仅适和用于测试)

7SERVO HIST 伺服误差图表(仅适用于诊断)

8INV HOME SW 倒转还原开关(N.C.开关)

9INV Z CH 倒转Z信道(通常为高)

10CIRC. WRAP 仅与A一起使用,造成360度包围返回0

11NO I IN BRAK 仅与A一起使用,当制动器有效时清除1个反馈

12LOW PASS+1X 给低通滤波器增加1个条件

13LOW PASS+2X 给低通滤波器增加2个条件

14OVER TEMP NC 在电动机中选择一个常闭过热感器

15CABLE TEST 启动编码器信号和电缆敷设则试

16Z TEST HIST Z信道测试数据的历史曲线

17SCALE FACT/X 如果设定为1,尽度比被解释为除以X;其中X取决

于SCALE/X LO和SCALE/XHI。

18INVIS AXIS 用于创建一个隐形轴

19ROT ALMLMSW 限位开关旋转报警

21ROT TRVL LIM 使用旋转行程极限

22 D FILTER X8 启动8个分接头的FIR过滤器。用于消除高频率振动,取决于

轴电动机。

23 D FILTER X4 启动4个分接头的FIR过滤器。用于消除高频率振动,取决于

轴电动机。

24TORQUE ONL Y 仅供HAAS诊断使用。

253REEV/MEEV 2EREV/MREV和3EREV/MREV位有两个定义,取决于有一个还是两个编码器。对于单编码器系统,这两个位用于定义芯轴电动机

的电气旋转与电动机机械转动之间的比值。对于有两个编码器的系统,该定

义是电动机的电气旋转对芯轴电动机编码器的机械旋转,这包括电动机与电

动机编码器之间的任何滑轮比。

262EREV/MREV 2EREV/MREV和3EREV/MREV位有两个定义,取决于有一个还是两个编码器。对于单编码器系统,这两个位用于定义芯轴电动机

的电气旋转与电动机机械转动之间的比值。对于有两个编码器的系统,该定

义是电动机的电气旋转对芯轴电动机编码器的机械旋转,这包括电动机与电

动机编码器之间的任何滑轮比。

27NON MUX PHAS 仅用于HAAS诊断。

28BRUSH MOTOR 启动不带电刷的电动机选项。

29LINEAR DISPL 此位把A和B轴上的显示从度改为英寸(或毫米)。

30SCALE/X LO 与SCALE/X HI位一起,确定在SCALE FACT/X位中使用的换算因子。

31SCALE/X HI 与SCALE/X LO位一起,确定在SCALE FACT/X位中使用的换算因子。参见如下:

HI LO

0 0 3

0 1 5

1 0 7

1 1 9

参数 2 X P GAIN

伺服环路内的比例增益

参数 3 X D GAIN

伺服环路内的衍生增益

参数 4 X I GAIN

伺服环路内的整体增益

参数 5 X RA TIO(STEPS/UNIT)

每个行进单位的编码器步数。编码器步骤是每转行计数的4倍。因此,一个

8192行编码器和一个6毫米俯仰螺杆可得出:

8192×4×25.4/6=138718

(每单位英寸/毫米比率5步)

参数 6 X MAX TRA VEL(STEPS)

以编码器步骤计算的从机器零位算起的最大负方向行程。不适用于A轴。因

此一个20英寸的行程,8192行编码器和6毫米俯仰螺杆可得出:

20.2×138718=2774360

参数7 X ACCELERATION

以每秒每秒步数为单位的最大加速度。

参数8 X MAX SPEED

以每秒步数为单位的最大速度。

参数9 X MAX ERROR

在发生报警之前伺服环路内允许的最大误差。单位是编码器步骤。这是在指

令速度与实际速度之间以Hz为单位的最大允许误差。此参数的目的是在定向

反转或参数不当的情况下防止“电动机逸走”。如果此参数被设定为0,它的

缺省值为参数183最大频率的1/4。

参数10 X FUSE LEVEL

用于限定电动机的平均功率。如果设置不正确,此参数会引起“过载”报警。参数11 X TORQUE PRELOAD

TORQUE PRELOAD(扭矩预载)是一个应设定为0至4095之间的一个数值

的带符号数,其中4095是最大电动机扭矩。它在所有时间以相同方向被提供

给伺服机构。它被用于在垂直方向以一个轴制动器而不是一个平衡块来偏差

机器上的重力。一般情况下,当伺服电动机被启动时,制动器就会被释放。

然而,当一个带制动器的轴被禁止时,制动器根本不能被释放。这个特点处

理了这种情况。正常情况下,这个参数应在所有轴上被设定为零。以下是例

外情况:

配备轴制动器而不是平衡块的迷你铣床,参数39的Z轴TORQUE PRELOAD

(扭矩预载)必须被设定为300。其余轴的TORQUE PRELOAD参数必须被

设定为零。配备轴制动器而不是平衡块的垂直铣床,参数39的Z轴TORQUE

PRELOAD(扭矩预载)必须被设定为600。其余轴的TORQUE PRELOAD参

数必须被设定为零。

配备轴制动器而不是平衡块的卧式铣床,参数25的Y轴TORQUE PRELOAD

(扭矩预载)必须被设定为500。其余轴的TORQUE PRELOAD参数必须被

设定为零。

参数12 X STEPS/REVOLUTION

电动机每转的编码器步数。因此,一个8192行的编码器可得出:

8192×4=32768

参数13 X BACKLASH

编码器步数中的间隙纠正。

参数14 X DEAD ZONE

驱动器电子设备的死区纠正。单位为0.0000001秒。

参数15 Y SWITCHES

参见参数1的说明。

参数16 Y P GAIN

参见参数2的说明。

参数17 Y D GAIN

参见参数3的说明。

参数18 Y I GAIN

参见参数4的说明。

参数19 Y RA TIO(TEEPS/UNIT)

参见参数5的说明。

参数20 Y MAX TRA VEL(STEPS)

参见参数6的说明。

参数21 Y ACCELERATION

参见参数7的说明。

参数22 Y MAX SPEED

参见参数8的说明。

参数23 Y MAX ERROR

参见参数9的说明。

参数24 Y FUSE LEVEL

参见参数10的说明。

参数25 Y TORQUE PRELOAD

参见参数11的说明。

参数26 Y STEPS/REVOLUTION

参见参数12的说明。

参数27 Y BACKLASH

参见参数13的说明。

参数28 Y DEAD ZONE

参见参数14的说明。

参数29 Z SWITCHES

参见参数1的说明。

参数30 Z P GAIN

参见参数2的说明。

参数31 Z D GAIN

参见参数3的说明。

参数32 Z I GAIN

参见参数4的说明。

参数33 Z RATIO(STEPS/UNIT)

参见参数5的说明。

参数34 Z MAX TRA VEL(STEPS)

参见参数6诉说明。

参数35 Z ACCELERA TION

参见参数7的说明。

参数36 Z MAX SPEED

参见参数8的说明。

参数37 Z MAX ERROR

参见参数9的说明。

参数38 Z FUSE LEVEL

参见参数10的说明。

参数39 Z TORQUE PRELOAD

参见参数11的说明。

参数40 Z STEPS/REVELUTION

参见参数12的说明。

参数41 Z BACKLASH

参见参数13的说明。

参数42 Z DEAD ZONE

参见参数14的说明。

参数43 A SWITCHES

参见参数1的说明,并且在你设图从设置中启动第4轴之前,确保此轴被设

定为启动4个轴。

参数44 A P GAIN

参见参数2的说明。

参数45 A D GAIN

参见参数3的说明。

参数46 A I GAIN

参见参数4的说明。

参数47 A RATIO(STEPS/UNIT)

此参数定义了完成母板一次完成旋转所需要的编码器步数。例如,一个HRT

210,齿轮比为90:1,最终传动齿轮比为2:1,则一个2000行的编码器计

数将为:

2000×4×(90×2)/360=4000步

对于一个无电刷型HRT 210,齿轮比为90:1,最终传动齿轮比为2:1,并

且编码器计数为8192,则公式为:

8192×4×(90×2)/360=16384步

如果举例来说,16384最终为13107.2(非整数),用户必须确保参数43中的

单个位SCALE FACT/X以及COMBINA TION OF SCALE/X LO和SCALE/X

HI都被接通。当scale factor/x(换算因子/X)位被设定为1时,尺度比被解

释为除以X;其中X取决于scale/x lo和scale/x hi(参见参数1关于scale/x lo

和scale/x hi的值)。例如:

8192×4×(72×2)/360=13107.2

然后你可以接通scale fact/x位和scale fact/x lo位,这将使你得到一个因数5,

因此:

13107.2×5=65536编码器步数

参数48 A MAX TRA VEL(STEPS)

参见参数6的说明。一般情况下此参数不应用于A轴,但这个参数被用于装

有带有万向节芯轴的铣床上(5轴铣床)。在一台VR系列铣床上,这个参数

被用于限制芯轴角运动的量(A和B轴)。A和B轴的运动距离被限制在负的

最大行程与正的刀具变换偏差量之间。在5轴铣床上,A和B轴的ROT TRVL

LIM(旋转行程开关)必须被设定为1。MAX TRA VEL(最大行程)和TOOL

CHANTE OFFSET(刀具变换偏差量)必须经过校准和正确设定。

参数49 A ACCELERA TION

参见参数7的说明。

参数50 A MAX SPEED

参见参数8的说明。

参数51 A MAX ERROR

参见参数9的说明。

参数52 A FUSE LEVEL

参见参数10的说明。

参数53 A BACK EMF

参见参数11的说明。

参数54 A STEPS/REVOLUTION

参见参数12的说明。

参数55 A BACKLASH

参见参数13的说明。

参数56 A DEAD ZONE

参见参数14的说明。

参数57至128被用于控制其他的机器相关功能。它们是:

参数57 COMMON SWITCH1

参数57是用于给某些功能接通或断开电源的通用一位标记的一个集合。左右

光标箭头被用于选择将要改变的功能。所有值只能是0或1。功能名称如下:

0 REV CRANK 轻推轻推手柄反方向。

1 DISABLE T.C. 禁止刀具交换装置操作。

2 DISABLE G.B. 禁止齿轮箱功能。

3 POF AT E-STP 在EMERGENCY STOP(紧急停机)处停止芯轴

然后断开电源。

4 RIGID TAP 指示刚性开孔的硬件选项。

5 REV SPIN ENC 倒转芯轴编码器的检测方向。

6 REPT RIG TAP 选择可重复刚性开孔。

7 EX ST MD CHG 选择模式改变时运动的准确停止位置。

8 SAFETY CIRC. 这用于启动安全软件,如果机器配备有的话。

9 SP DR LIN AC 选择刚性开孔的线性加速度。0为二次方程式。

10 PH LOSS DET 当被启动时,将选择一个失相。

11 COOLANT SPGT 启劝冷却剂阀门控制和显示。

12 OVER T IS NC 选择可再生过热传感器作为N.C.。

13 SKIP OVERSHT 引起跳过(G31)以作为富士通自动数控和过调节

检测点。

14 NONINV SP ST 不倒相芯轴停止状态。

15 SP LOAD MONI 芯轴负荷监控器选项被启动。

16 SP TEMP MONI 芯轴温度监控器选项被启动。

17 ENA ROT & SC 启劝旋转和定标。

18 ENABLE DNC 从手工输数据输入启动直接数控选择。

19 ENABLE BGEDT 启动BACKGROUND EDIT(背景编辑)模式。

20 ENA GRND FLT 启动接地故障检测器。

21 M19 SPND ORT 此位将使P和R代码成为一个只能用一个解锁代码启

动的受保护功能。解锁代码将印在所有新机器的参数表内。如果此位被设定

为0,则M19将把芯轴的定向朝向0度,无论在同一程序块中的P或R代码

的值是什么。如果此位被设定为1,则块中的一个P代码将使芯轴朝向规定的

角度,如P180。另一方向,可以使用一个小数的R代码,如R180.53。注意P

和R代码仅在矢量驱动机器上使用。

22 ENABLE MACRO 启动宏功能。

23 INVERT SKIP 把跳过检测倒转为低态有效闭合。

24 HANDLE CURSR 启动轻推轻推手柄以移动光标。

25 NEG WORK OFS 在负的方向选择使用操作偏差量。

26 TRANS OIL 启动变速箱低润滑油压力检测功能。

27 ENA QUIKCODE 启动对话式编程。

28 OILER ON/OFF 当伺服机构或芯轴正在运动时接通加油器电源。

29 NC OVER VOLT 倒转对过电压信号的检测。

30 SP MOTOR ENC 此参数位用于启动安装在芯轴电动机上并连接到

电动机控制器C轴输入端的第二个编码器。当一

台配备皮带的机器在高负荷下发生皮带打滑时,

它必须控制矢量计算。

当存在两个编码器时,第一个安装在芯轴上或变

速箱的输出端,并连接到电动机控制器的“芯轴”

输入端。

大多数铣床使用一个编码器,该编码器安装在芯

轴(变速箱输出端)或芯轴电动机上,但无论哪

种情况都是连接到电动机控制器上的芯轴输入

端。

31 DOOR STOP SP 在门开关上启动停止芯轴和手工操作的功能。

参数58 LEAD COMPENS SHIFT

施加导螺杆偏差时的位移因子。导螺杆偏差是以一个有256个偏差量的表格

为依据;每个+/-127个编码器步数。表中的一个单项记录的适用距离等于根

据此参数的编码步数提出的两段距离。

参数59 MAXIMUM FEED

以每秒英寸为单位的最大进刀速度。

参数60 TURRET START DEYL Y

刀具转动架起动时所允许的最大延时。

在配备侧挂式刀具交换装置的卧式铣床上,此参数用于规定一个允许时间(以

毫秒为单位),转动架和旋臂必须在这个时间内完成受电动机驱动的运动。如

果此运动不能在该参数规定的时间内完成,将会发出警报696-ATC MOTOR

TIME OUT(自动刀具交换装置电动机超时)。此参数应设定为2000。

参数61 TURRET STOP DELAY

为刀具转动架运动规定的最大延时。单位为毫秒。在此时间之后,将发生警

报。

在配备侧挂式刀具交换装置的卧式铣床上,此参数用于规定一个允许时间(以

毫秒为单位),气压驱动的旋臂移进/旋臂移出运动必须在此时间内进行。如

果运动不能在此时间内完成,将会发出警报695-ATC AIR CYLINDER TIME

OUT(自动刀具交换装置气缸超时)。此参数应设定为10000。

参数62 SHUTTLE START DELAY

此参数用于规定刀具护套为准备进行一次刀具变换而降下之后让刀具护套稳

定下来(停止跳动)所需要的时间(以毫秒为单位)。

参数63 SHUTTLE STOP DELAY

此参数也用于配备侧挂式刀具交换装置的立式铣床。它被用于规定使刀臂电

动机停下的时间(以毫秒为单位)。如果刀臂在规定时间之后还没有停下,将

发出警报627-ATC ARM POSITION TIMEOUT(自动刀具交换装置刀臂位置

超时)。

参数64 Z TOOL CHANGE OFFSET

在立式铣床上:对于Z轴:从还原开关到刀具变换位置和机器零位的位移。

约为4.6英寸,因此对于8192行编码器可得出:

4.6×138718=638103

在卧式铣床上,不使用此参数。应把它设定为零。

参数65 NUMBER OF TOOLS

刀具交换装置中的刀具数量。此数字必须根据机器的结构来设定。刀具位置

的最大数量是32,除了带侧挂式刀具交换装置的卧式铣床之外。对于HS 60

SMTC此参数必须是60,而对于HS 120 SMTC则必须是120。

参数66 SPINDLE ORI DELAY

给芯轴定向时可允许的最大延迟。单位为毫秒。在此时间之后将发生报警。参数67 GEAR CHANGE DELAY

换档时可允许的最大延迟。单位为毫秒。在此时间之后将发生报警。

参数68 拉杆最大延迟

当夹紧和松开刀具时可允许的最大延迟。单位为毫秒。此时间之后将发生报

警。

参数69 A AIR BRAKE DELAY

在移动之前从A轴上的制动器释放空气的规定时间。单位为毫秒。

参数70 MIN SPIN DELAY TIME

在命令新的芯轴速度之后及开始进行之前程序内的最小延迟时间。单位为毫

秒。

参数71 DRAWBAR OFFSET

给Z轴运动规定的偏差量,用于在松开刀具时对伸出芯轴的刀具进行调

节。单位为编码器步。

参数72 DRAWBAR Z VEL UNCL

Z轴的运动速度,用于在松开刀具时对伸出芯轴的刀具进行调节。单位为每秒

编码器步。

参数73 SP HIGH G/MIN SPEED

当把芯轴定位在高速档时,命令用于旋转芯轴电动机的速度。单位为最大芯

轴每分钟转数除以4096。此参数在配备HAAS矢量驱动器的机器上不使用。参数74 SP LOW G/MIN SPEED

当把芯轴定位在低速档时,命令用于旋转芯轴电动机的速度。单位为最大芯

轴每分钟转数除以4096。此参数在配备HAAS矢量驱动器的机器上不使用。参数75 GEAR CHANGE SPEED

命令换档时用于旋转芯轴电动机的速度。单位为最大芯轴每分钟转数除以

4096。

参数76 LOW AIR DELAY

检测到低气压后在发出警报之前允许的延迟。如果气压在延时结束之前恢复

正常,警报将被跳过。单位为1/150秒。

参数77 SP LOCK SETTLE TIME

在芯轴定向被认为完成之前,芯轴锁必须到位和稳定下来的规定时间,单位

为毫秒。

参数78 GEAR CHREV TIME

换档期间,在电动机方向被倒转之前的时间,单位为毫秒。

参数79 SPINDLE STEPS/REV

设定芯轴每转的芯轴编码器步数。此数值已把变速箱与芯轴、以及变速箱与

编码器之间的滑轮比考虑在内。

参数80 MAX SPIN DELAY TIME

控制器等候芯轴达到所命令的速度或达到零速度的最大延迟时间。单位为毫

秒。

参数81 M MACRO CALL O9000

将要访问O9000的M代码。此参数可包含一个从1到98的数值,1和98包

括在内,零不会引起任何访问。然而最好是使用一个尚未使用的数值(参见

当前的M代码表)。使用M37时数值37将被输入到参数81(举例而言)。将

编写一个程序来包括M37,例如:

GX0...

M37

.

.

M30

控制器将运行此程序直到其到达M37。它将访问程序O9000,运行该程序,

然后返回到离开的点,并继续主程序。

请注意,如果程序O9000包含有另一个M37,它会访问它自己,并一直访问

直到其占满堆栈(9次)然后发出警报307 SUBROUTINE NESTING TOO DEEP

(子程序嵌套太深)。

注意如果使用M33(举例而言),它将取代正常的M33传送器停止功能。

参数82 M MACRO CALL O9001

参见参数81的说明。

参数83 M MACRO CALL O9002

参见参数81的说明。

参数84 M MACRO CALL O9003

参见参数81的说明。

参数85 M MACRO CALL O9004

参见参数81的说明。

参数86 M MACRO CALL O9005

参见参数81的说明。

参数87 M MACRO CALL O9006

参见参数81的说明。

参数88 M MACRO CALL O9007

参见参数81的说明。

参数89 M MACRO CALL O9008

参见参数81的说明。

参数90 M MACRO CALL O9009

参见参数81的说明。

参数91 G MACRO CALL O9010

G代码将访问O9010。此参数可包含一个从1到98的数值,1和98包括在内,

零不会引起任何访问。然而最好是使用一个尚未使用的数值(参见当前的G

代码表)。使用G45时数值45将被输入到参数81(举例而言)。将编写一个

程序来包括G45,例如:

GX0...

G45

.

.

M30

控制器将运行此程序直到其到达G45。它将访问程序O9010,运行该程序,

然后返回到离开的点,并继续主程序。

请注意,如果程序O9010包含有另一个G45,它会访问它自己,并一直访问

直到其占满堆栈(4次)然后发出警报531 MACRO NESTING TOO DEEP(宏

嵌套太深)。

注意如果使用G84(举例而言),它将取代正常的G84开孔封闭循环。

参数92 G MACRO CALL O9011

参见参数91的说明。

参数93 G MACRO CALL O9012

参见参数91的说明。

参数94 G MACRO CALL O9013

参见参数91的说明。

参数95 G MACRO CALL O9014

参见参数91的说明。

参数96 G MACRO CALL O9015

参见参数91的说明。

参数97 G MACRO CALL O9016

参见参数91的说明。

参数98 G MACRO CALL O9017

参见参数91的说明。

参数99 G MACRO CALL O9018

参见参数91的说明。

参数100 G MACRO CALL O9019

参见参数91的说明。

参数101 IN POSITION LIMIT X

在未处于准确的停止状态时(G09或G61),电动机必须有多靠近终点才可认

为某个动作已完成。单位为编码器步。此参数不适用于进刀。

参数102 IN POSITION LIMIT Y

参见参数101的说明。

参数103 IN POSITION LIMIT Z

参见参数101的说明。

参数104 IN POSITION LIMIT A

参见参数101的说明。

参数105 X MAX CURRENT

以电动机最大功率%为单位的保险丝等级。仅适用于电动机停止时。

参数106 Y MAX CURRENT

参见参数105的说明。

参数107 Z MAX CURRENT

参见参数105的说明。

参数108 A MAX CURRENT

参见参数105的说明。

参数109 D*D GAIN FOR X

伺服环路的二级衍生增益。

参数110 D*D GAIN FOR Y

伺服环路的二级衍生增益。

参数111 D*D GAIN FOR Z

伺服环路的二级衍生增益。

参数112 D*D GAIN FOR A

伺服环路的二级衍生增益。

参数113 X ACC/DEC T CONST

加速度时间常数。单位为1/10000秒。此参数规定了一次快速运动的终点压型

滞后与伺服速度之间的恒定比值。

参数114 Y ACC/DEC T CONST

参见参数113的说明。

参数115 Z ACC/DEC T CONST

参见参数113的说明。

参数116 A ACC/DEC T CONST

参见参数113的说明。

参数117 LUB CYCLE TIME

如果这个参数被设为非零值,该值便是润滑泵循环时间,并且润滑油压力开

关选项将在这个时间被检查是否在循环。它的单位是1/150秒。

参数118 SPINDLE REV TIME

倒转芯轴电动机的时间,单位为毫秒。

参数119 S PINDLE DECEL DELAY

减慢芯轴电动机速度的时间,单位为毫秒。

参数120 SPINDLE ACC/DECEL

芯轴电动机的加速/减速时间常量,单位为step/ms/ms(步/毫秒/毫秒)的

200分之一。

参数121 X PHASE OFFSET

X轴电动机的电动机相位偏差量。这是任意单位。

参数122 Y PHASE OFFSET

参见参数121的说明。

参数123 Z PHASE OFFSET

参见参数121的说明。

参数124 A PHASE OFFSET

参见参数121的说明。

参数125 X GRID OFFSET

此参数移动编码器Z脉冲的有效位置。它可以纠正电动机或还原开关的定位

误差。

参数126 Y GRID OFFSET

参见参数125的说明。

参数127 Z GRID OFFSET

参见参数125的说明。

参数128 A GRID OFFSET

参见参数125的说明。

参数129 GEAR CH SETTLE TIME

换档稳定时间。这是一毫秒样品的数量,齿轮必须在这个时间内稳定下来才

能被认为是已进入正常状态。

参数130 GEAR STROKE DELAY

此参数控制执行换档时换档螺线管的延迟时间。

参数131 MAX SPINDLE RPM

这是芯轴可获得的最大每分钟转数。当这个速度被编程时,D至A输出将是

+10伏并且必须对芯轴驱动器进行校准以支持这个参数。

参数132 Y SCREW COMP. COEF.

这是导螺杆的导热系数,用于降低或缩短导螺杆的长度。

参数133 Z SCREW COMP. COEF.

这是导螺杆的导热系数,用于降低或缩短导螺杆的长度。

参数134 X EXACT STOP DIST.

参数135 Y EXACT STOP DIST.

参数136 Z EXACT STOP DIST.

参数137 A EXACT STOP DIST.

这些参数控制着当准确的停止位置被编程时,每个轴必须与其终端有多接近。

它们仅适用于G09和G64。它们的单位是编码器步。一个大小为34的值将得

出34/138718=0.00025英寸。

注意:如要永久性改变参数134-137的值,必须重新启动机器。

参数138 X FRICTION COMPENSA TION

参数139 Y FRICTION COMPENSATION

参数140 Z FRICTION COMPENSATION

参数141 A FRICTION COMPENSATION

这些参数用于偏差四个轴中每个轴的摩擦。单位是0.004伏。

参数142 HIGH/LOW GEAR CHANG

这个参数设定了执行自动换档的芯轴速度。低于这个参数,低速档是默认设

置;超过这个参数,高速档是默认设置。

参数143 DRAWBAR Z VEL CLMP

这个参数设定了在夹紧刀具期间可偏差刀具运动的芯轴运动速度。

参数144 RIG TAP FINISH DIST

这个参数为确定刚性开孔操作的终点设定了结束公差。单位为编码器计数。

参数145 X ACCEL FEED FORWARD

参数146 YACCEL FEED FORW ARD

参数147 ZACCEL FEED FORW ARD

参数148 AACCEL FEED FORWARD

这些参数设定了轴伺服机构的向前进刀增益。它们没有单位。

参数149 Precharge DELAY

这个参数设定了从预加压到刀具释放的延迟时间。单位为毫秒。

参数150 MAX SP RPM LOWGEAR

低速档的最大芯轴每分钟转数。

参数151 B SWITCHES

参见参数1的说明。

参数152 B P GAIN

参见参数2的说明。

参数153 B D GAIN

参见参数3的说明。

参数154 B I GAIN

参见参数4的说明。

参数155 B RATIO(STEPS/UNIT)

参见参数47的说明。

参数156 B MAX TRA VEL(STEPS)

参见参数6的说明。一般情况下此参数不应用于A轴,但这个参数被用于装

有带万向节的芯轴的铣床上(5轴铣床)。在一台VR系列铣床上,这个参数

被用于限制芯轴角运动的量(A和B轴)。A和B轴的运动距离被限制在负的

最大行程与正的刀具变换偏差量之间。在5轴铣床上,A和B轴的ROT TRVL

LIM(旋转行程开关)必须被设定为1。MAX TRA VEL(最大行程)和TOOL

CHANTE OFFSET(刀具变换偏差量)必须经过校准和正确设定。

参数157 B ACCELERA TION

参见参数7的说明。

参数158 B MAX SPEED

参见参数8的说明

参数159 B MAX ERROR

参见参数9的说明。

参数160 B FUSE LEVEL

参见参数10的说明。

参数161 B BACK EMF

参见参数11的说明。

参数162 B STEPS/REVOLUTION

参见参数12的说明。

参数163 B BACKLASH

参见参数13的说明。

参数164 B DEAD ZONE

参见参数14的说明。

参数165 IN POSITION LIMIT B

与参数101的定义相同。

参数166 B MAX CURRENT

与参数105的定义相同。

参数167 D*D GAIN FOR B

伺服环路的二次衍生增益。

参数168 B ACC/DEC T CONST

与参数113的定义相同。

参数169 B PHASE OFFSET

参见参数121的说明。

参数170 B GRID OFFSET

参见参数125的说明。

参数171 B EXACT STOP DIST.

参见参数134的说明。

参数172 B FRICTION COMPENSA TION

参见参数138的说明。

参数173 B ACCEL FEED FORW/ARD

参见参数145的说明。

参数174 B SCREW COMP. COEF.

这是导螺杆的导热系数,用于降低或缩短导螺杆长度。

参数175 B AIR BRAKE DELAY

这是移动之前从B轴上的制动器释放空气的规定延迟。单位为毫秒。

注意:C轴参数(176-200)用于控制HAAS矢量驱动器。参数278

的HAAS VECT DR(HAAS矢量驱动器)位必须设为1才能

使用这些参数。

参数176 C SWITCHES

参见参数1的说明。

参数177 C P GAIN

参见参数2的说明。

参数178 C D GAIN

参见参数3的说明。

参数179 C I GAIN

参见参数4的说明。

参数180 C SLIP GAIN

计算出来的滑移率取决于另外两个变量:速度和电流。

滑移率=滑移增益×(速度/最大速度)×(电流/最大电流)滑移增益值是滑移率在最大速度和最大电流时表现出来的值(16.384=1Hz)。

参数181 C MIN SLIP

从滑移率得出的最小值。从公式:

滑移率=滑移增益×(速度/最大速度)×(电流/最大电流)可以看出在零速度时,滑移率将为零。因此滑移率需要一个最小值。

(16.384=1Hz)

参数182 C ACCELERA TION

轴的最大加速度。该值是电动机上编码器步/秒/秒的单位数。

参数183 C MAX FREQ

当命令执行芯轴最大转速时,电动机将要运转的频率。单位:0.01Hz(包含

两位小数点)。

参数184 C MAX ERROR

所命令的芯轴速度与实际速度之间的最大允许误差(单位为Hz)。如果设为

零,它将默认为参数183的1/4。

参数185 C FUSE LEVEL

参见参数10的说明。

参数186 C DECELERATION

轴的最大减速度,单位为编码器步/秒/秒。

参数187 C HIGH GEAR STEPS/REV

这个名称用于安装了矢量驱动器时。这个功能有两个含义,取决于机器上使

用了几个芯轴编码器。如果仅有一个编码器,那么它是变速箱处于高速档时,

芯轴电动机每一次机械旋转的编码器步数。(在直接驱动型机器上,编码器安

装在电动机上,而在其他机器,编码器安装在芯轴或变速箱输出端上。)N=

(编码器步数/编码器旋转)/(编码器滑轮比×高速齿轮比)。对于配备了

芯轴和芯轴电动机编码器的机器,它是编码器每一次机械旋转的芯轴电动机

编码器步数。它的目的是规定芯轴电动机编码器的旋转。这个参数与参数176

的第25位和26位一起用于,这样可控制电动机的电气旋转与编码器机械旋

转之间的比值。

如果没有安装矢量驱动器,此参数被称为:STEPS/REVOLUTION(步/转)

并且不用。

参数188 C ORIENT GAIN

该值是比例增益,用于执行芯轴定向时的位置控制环路。

参数189 C BASE FREQ.

这是电动机的额定功率。

参数190 C HI SP CURR LIM

在高于基础频率的速度,必须减小供应到电动机的最大电流。这是从基础频

率到最大频率线性地完成的。该值是最大频率时的最大电流。

参数191 C MAX CURRENT

参见参数105的说明。

参数192 C MAG CURRENT

这是电动机内的电流的磁化部分,又称磁通或励磁电流。

参数193 C SPIN ORIENT MARGIN

当芯轴定向已完成时,如果芯轴的实际位置在此值的范围之内(加或减),芯

轴将被认为已锁定。否则,芯轴没有被锁定。

参数194 SPINDLE STOP FREQ.

当速度降到此值以下时芯轴被认为已停止(离散输入SP ST*=0)。单位是编

码器步/毫秒。

参数195 C START/STOP DELAY

此延迟在电动机起动时使用,用于在开始加速之前使转子磁化。当电动机停

下来时,它将在这个时间内保持磁化。单位为毫秒。

参数196 C ACCEL LIMIT LOAD

当安装了矢量驱动器时,此参数被使用。这是加速期间负荷极限的%值。如

果在加速时负荷达到了此值,控制器会减慢加速。如果没有安装矢量驱动器,

此参数被称为C轴EXACT STOP DISTANCE(准确停止距离),并且不用。参数197 SWITCH FREQUENCY. 单位:Hz

这是芯轴电动机转换绕组的频率。注意这个点周围有参数198定义的磁滞范

围。

参数198 SWITCH HYSTERESIS. 单位:Hz

这个参数定义了参数197周围的磁滞范围。例如,如果参数197是85Hz,并

且参数198是5Hz,则当芯轴正在加速时,转换将在90Hz处发生,而当芯轴

正在减速时则转换在80Hz处发生。

参数199 PRE-SWITCH DELAY. 单位:毫秒

这是在绕组转换接触器被切换之前让电动机的电流降下来的容许时间。

参数200 POST SWITCH DELAY. 单位:毫秒

这是在电流被输送到电动机之前,让接触器在开关接到指令后稳定下来的时

间。

参数201 X SCREW COMP. COEF.

这是导螺杆导热系数,用于缩短螺杆长度。

参数205 A SCREW COMP. COEF.

该参数应被设定为0。

参数206 SPIGOT POSITION

仅适用于立式铣床。阀门位置最大数量。

参数207 SPIGOT TIMEOUT (毫秒)

仅适用于立式铣床。让阀门移过一个阀门位置的最大超时。

参数208 SPIN FAN OFF DELAY

在芯轴被断开电源后断开芯轴风扇电源的延时。

参数209 COMMON SWITCH2

参数209是用于接通或断开某些功能的通用一位标记的一个集合。左右光标

箭头用于选择将要改变的功能。所有值只能是0或1。功能名称如下:

0 HORIZONTAL 当设定为1时,控制器把机器确定为卧式铣床。然后控制器进

行必要的调节,例如启动卧式刀具交换装置。

1 RST STOPS T.C. 刀具交换装置可用RESET(复位)按钮停止。

2 CHAIN TC 在所有使用60或120护套链条型刀具交换装置的HS铣床上,

该功能必须被设定为1。在所有其他铣床上,该功能必须被设

为0。

3 ENA CONVEOR 启动切屑传送器,如果机器配备有的话。

4 50%RPD KBD 当其为(1)时,控制器将用50%快速横动键支持新型键盘。

对于没有50%快速横动小键盘的控制器,将此位设定为(0)。

5 FRONT DOOR 当被启动时,控制器将寻找一个额外的门开关并产生一条操作

员信息。

6 TC Z NO HOME 仅在卧式铣床使用。此位防止Z轴在变换刀具之前向机器零位

运动。

7 M36 AUTO MOT 仅在卧式铣床中使用。当设定为(1)时,在按下PART READY

(部件准备就绪)按钮之后一个M36将转动A轴。

8 AUX AXIS TC 仅在卧式铣床中使用。当被启动时,意味着刀具交换装置圆盘

传动装置由一个辅助轴驱动。

9 SPIGOT KEY INV 此位控制Coolant Up(冷却剂上升)和Coolant Down(冷却剂

下降)按钮被按下后阀门的移动方向。改变此位会在上述两个

按钮被按下后倒转阀门的移动方向。当指令是由M34和M35

代码发出时,此位对阀门的移动方向没有影响。

12 REV CONVEYOR 倒转切屑传送器的方向。

13 M27-M28 CONVYR 通常情况下切屑传送器电动机和方向继电器是连接到用户继

电器M21和M22。当此位被设定时,控制器将会看到传送器

连接到M27和M28。

15 GREEN BEACON 当设定为(1)时,用户继电器M25被用于使一个信号灯闪烁。

如果控制器处于复位状态,信号灯将熄灭。如果控制器在正常

动转,信号灯将持续发亮。如果控制器处于M00、M01、M02、

M03、进刀暂停、或单阻塞状态,信号灯将闪烁。

16 RED BEACON 当设定为(1)时,用户继电器M26被用于使一个信号灯闪烁。

如果控制器正在经历一次报警或紧急停机状态,该信号灯将闪

烁。

17 CONVY DR OVRD 当设定为(1)时,传送器将继续在门开着的情况下运转。当

设定为(0)时,传送器将在门打开时停止,但会在门关上时

恢复运转。出于安全起见,建议把此位设定为(0)。

18 DSBL CLNT IN 如果设定为1,将不使用低冷却剂输入。

19 DSC INP PR 离散托盘旋转/部件准备就绪;如果设定为1则输入被启动。

20 RMT TOOLS RLS 如果设定为1,允许使用位于芯轴头的远程刀具释放按扭。

21 DISK ENABL 如果设定为1,将启动任选的磁盘驱动器。

22 TCR KEYPAD 如果设定为1,将启动位于小键盘上的刀具交换装置恢复按钮。

23 MCD RL Y BRD 如果设定为1,允许M代码寻址。这增加了其他输出的可获得

性。

24 TSC ENABLE 如果设定为1,“DSBL CLNT IN”位被忽略,M24、M54和

M64被禁止,并且TSC(流经芯轴冷却剂)系统将操作。当设

定为0时,控制器正常工作。

25 AUX JOG NACC 如果轻推轻推手柄被快速移动,辅助轴将不会形成极大的滞

后。

26 ALISM PRGRST 程序重新起动期间的M代码别名。

27 DSBL JOG TST 禁止对轻推轻推手柄进行编码器试验。

28 AIR DR·M24 仅用于卧式铣床。

29 PAL ENABLE 此参数既适用于立式铣床上的自动托盘交换装置,也适用于卧

式铣床上的旋转式托盘交换装置。如果存在自动托盘交换装

置,此参数位应被设定为1。否则,应设定为0。注意此位在

卧式铣床上应为零,因为它是为替换宏程序的未来托盘交换装

置软件设计的。

30 P RDY·Y160 仅用于卧式机器。

31 SPNDL NOWAIT 当设定为(1)时,在一个M03或M04命令后机器不会等候芯

轴立即升高到规定速度。相反,它会检查和/或等候芯轴在下一

个插入运动被启动之前升高到规定速度。此位不会影响刚性开

孔或流经芯轴冷却剂选项。

参数210 X ASIS TOOL CHANGE OFFSET

在HS-2RP铣床上使用,表示X轴从原位至刀具变换位置的位移。如果此参

数包含一个不正确的值,卧式铣床将在进行刀具变换时发生碰撞。

参数211 Y AXIS TOOL CHANGE OFFSET

在HS-2RP铣床上使用,表示Y轴从原位至刀具变换位置的位移。如果此参

数包含一个不正确的值,卧式铣床将在进行刀具变换时发生碰撞。

参数212 A TOOL CHANGE OFFSET

此参数设定了A轴坐标偏差量(参数128)与芯轴原位置之间的距离。A轴

的移动将被限制在此参数的正值与负的MAX TRA VEL(最大行程)之间。参数213 B TOOL CHANGE OFFSET

此参数设定了B轴坐标偏差量(参数170)与芯轴原位置之间的距离。B轴的

移动将被限制在此参数的正值与负的MAX TRA VEL(最大行程)之间。此参

数必须用于使用60或120护套链式刀具交换装置的所有铣床,这与参数215

-即圆传盘动装置偏差量相反,参数215用于其他的侧挂式刀具交换装置。

请注意在一台使用单个电动机控制器电路板的机器上,Tt轴参数被自动拷贝

到B轴参数,并且只有Tt轴参数可以更改。

参数214 D:Y CURRENT RA TIO % 单位:%

此参数定义了两个绕组配置之间的比率。默认绕组是Y,并且参数是为Y绕

组而设定。此数值用于在转换绕组时为三角形绕组调节参数。

参数215 CAROUSEL OFFSET

仅用于卧式铣床。此参数用准确对齐刀具变换圆盘传动装置的1号刀具。单

位是编码器步。

参数216 CNVYR RELAY DELAY

以1/150秒为单位的延迟时间,此时间是传送装置在被指令执行另一次操作之

前所必需的。默认值是50。

参数217 CNVYR IGNORE OC TIM

以1/150秒为单位的时间量,这是在传送器电动机被接通电源后检查过电流的

时间。默认值是50。

参数218 CONVRY RETRY REV TIM

以1/150秒为单位的时间量,这是传送器在检测到过电流后倒转的时间。默认

值为2000。

参数219 CONVRY RETRY LIMIT

当检测到过电流时,传送器在停止操作之前将循环完成倒退/前进程序的次

数。当切屑堵塞传送器时会检测到过电流。通过使传送器倒退然后前进,或

许可以排除切屑的堵塞。默认值是5。

参数220 CONVYR RETRY TIMEOUT

这是两次连续过电流之间以1/150秒为单位的时间量,在此过程中过电流被认

为是另一次重试。如果这个时间量在两次过电流之间已过去,则重试计数被

设定为(0)。默认值是1500,30秒。

参数221 MAX TIME NO DISPLAY

两次屏幕更新之间的最大时间(以1/50秒为单位)。

参数222 ROTARY AXIS INCRMNT

仅适用于卧式铣床。此参数设定了A轴在M36或Pallet Rotate(托盘旋转)

的旋转角度。

参数223 AIR TC DOOR DELAY

仅适用于臣式铣床。此参数设定了打开刀具交换装置门的延时(以毫秒为单

位)。如果刀具交换装置没有气动门,此参数被设定为零。

参数224 ROT AXIS ZERO OFSET

此参数用于为一个轮子固定装置或基石转换A轴零点。

参数225 MAX ROT AXIS ALLOW

仅适用于带轮子固定装置的卧式铣床。此参数设定了轴在前门处停止之前的

最大旋转角度(以度为单位)。

参数226 EDITOR CLIPBOARD

此参数将一个程序编号(nnnn)分配给写字板上的内容(适用于高级编辑程

序)。

参数227 DISK DIR NAME

当磁盘驱动器被启动并且读到了一个目录时,目录列表将被放入程序中作为

注释。然后程序被作为当前程序以便用户可以读磁盘驱动器的内容。此参数

指出了应在何处写目录列表。程序O8999是默认值。

参数228 QUICKCODE FILE

此参数设定了拟在快速代码定义程序中储存的程序编号。通常为9999。

参数229 X LEAD COMP 10E9

此参数设定了X轴导螺杆偏差中每10亿个中的带符号部分。

参数230 Y LEAD COMP 10E9

此参数设定了Y轴导螺杆偏差中每10亿个中的带符号部分。

参数231 Z LEAD COMP 10E9

此参数设定了Z轴导螺杆偏差中每10亿个中的带符号部分。

参数232 A LEAD COMP 10E9

此参数设定了A轴导螺杆偏差中每10亿个中的带符号部分。

参数233 B LEAD COMP 10E9

此参数设定了B轴导螺杆偏差中每10亿个中的带符号部分。

参数235 TSC PISTON SEAT

对于配备了50TSC(流经芯轴冷却剂)选项的机器,这是在系统起动期间让

活塞进入正确位置的时间量。默认值为500毫秒。如果机器有一个50锥度芯

轴和TSC选项,此参数必须被设定为0。

参数236 TSC LOW PR FLT

当流经芯轴冷却剂系统在起动后稳定下来之后,如果冷却剂压力降到40psi以

下且持续时间超过了此参数的设定值,则机器将发出警报151。默认值是1000

毫秒。

参数237 TSC CLNT LINE PRUGE

当TSC(流经芯轴冷却剂)系统被关闭时,为冷却剂吹洗规定的时间量。此

参数可由用户增加到更高值,以帮助冷却剂从小喷口刀具中吹洗。最小(默

HASS机床操作全本

1 HASS 加工中心 一、电源打开: 1. 打开机床后侧的电源开关; 2. 按面板上的POWER ON (绿色按钮) 二、回零: 1. 方法一: 按 键→按POWER UP 键,刀库回零; RESET 2. 方法二: 按 ZERO 键→按 ALL 键 RET AXES 3. 方法三:单轴回零: 按 ZERO 键→按键,按→ SINGL 键,实现Z 轴回零。X ,Y 同 RET AXIS 三、主轴转、停 1. 按MDI ; 2. 输入M03 S800后,按回车 WRITE 键 ENTER 3. 按 键→主轴停转; 4. 加速按 +10 减速按 -10 SPINDE SPINDE

2 四、手动进给: 1. 手轮进给: (1 )按HAND 键 JOG (2)选 键 (3)选 (4)手轮逆转:工件接近铣刀;手轮顺转:工件离开铣刀。 2. 点动(快动) (1)选进给倍率键; (2)直接按或离铣刀 五、装刀、选刀: 1. 在刀库上装好铣刀,例1#位置上装φ6铣刀; 2. 按 3. 输入M06 T0101后,按回车键 WRITE ENTER 六、对刀: 1. 手动装好夹具工件; 2. 校调:刀具至工件的相对位置,如铣刀中心与工件原点重合; 3. 按G54界面;

4.光标←↑→↓,分别选中G54中的X,Y,Z; 5.按 PART 键(选X或Y按一次) ZERO SET 七、输入程序: 1.按键→输入程序号(例O2220)→按回车 2.按 3.输入程序:N10 G54→按可不输入N10,在需 要的程序段前加N10 八、输入刀补: 1.按 2.输入刀补值(例4.0) 3.按 若输入刀补为负值(例-4.0)→按 九、测轨迹: 1.按选程序号→回车 2.按键→按SETNG 键→按执行按钮“CYCLE ” GRAPH START 轨迹放大,按光标 3

数控加工中心操作规程资料讲解

数控加工中心 操 作 规 程 .

一、开机回机械原点操作流程: 1、合机器总闸 2、按CF卡槽下方的“POWER ON”电源开键,启动系统; 3、扭开“急停开关”,依次扳开“总电源”、“水泵开关”; 4、按操作界面“ZRN”原点回归键,后再按“CYCLE START”程序启动键,机器开始回机械原点。 注意:每次启动系统,开机都必须回机械原点。 二、设工件原点操作流程: 1、按“JOG”手动进给键,再按“MPG”手轮操作键,将机器用手轮移至所需的设置。 2、按“OFFSET”刀具补偿键,再按“坐标”键; 3、按“一般”键,再按“设X”键,“设Y”键 4、然后用12.7mm直刀将X轴、Y轴修边后,抬高Z轴,将X轴,Y轴各向外6.35mm(即-6.35mm)后再按“设X”、“设Y” 5、工件原点设置完成。

三、从CF卡内拷贝加工程序到系统的操作流程 1、先按“PROG”选择程序键,再按“EDIT”编辑键 2、按显示屏幕下方“总管”对应键,显示屏下方显示“开档”、“拷贝”、“删除”、“更名”、“下页”、“返回”;按“拷贝”下方对应键,屏幕出现“--C-- -- D--”文件盘,将光标移至“D”盘上,按“确定”键,左框屏幕显示“D”盘中的文件,将光标移至需要的文件名上,按“选取”键,选取完毕后按“确定”键,屏幕显示保存位置,不用修改,直接按“确定”键,再按“确定”键。 3、拷贝完成。 四、调加工程序,自动加工操作流程; 1、按“PROG”选择程序键,屏幕出现系统内已存加工程序列表; 2、按“EDIT”编辑键,然后将光标移至需要加工的程序名上。 3、按“总管”键,再按“开档”键(或直接按“回车”键),调入加工程序完成。 4、按“MEM”自动加工键,回到加工界面,放好工件,启动“真空泵”, 5、按“CYCLE START”程序启动键。自动加工开始 五、工件加工操作流程

数控铣床技术参数

数控铣床技术参数 备注:1、重要参数红色标记 2、主轴锥孔主流为BT40 7:24。 3、三轴行程越大越好;工作台面积越大越好;主轴转速越大越好;扭矩越大越好;电机功率、容量越大越好;承重越大越好;净重越大越好。 4、铣床型号X开头,车床型号C开头。 5、铣床的外围尺寸是每个厂商自定义的。 6、目前运用的最广的铣床是600系列、800系列。600系列铣床尺寸(毫米)大概在长:2200——2500 宽:2200——2500 高:1800——2000(不计主轴电机高度) 7、铣床工作台承重也是重要参数,单位是KG,专业术语是公斤而不是千克。 8、普通铣床才会分立式和卧式,卧式一般用于大工件的粗加工。 9、加工中心的刀库分为斗笠式和机械式,机械式比斗笠式跟贵,同等机床,加工中心比普通数铣贵3——4万元。 10、驱动方式:伺服机比步进电机精密度更高、价格更高、更省电。 数控铣床技术参数 产品名称型号 铣头回转角度(度) 矩形工件 台面积宽 ×长(毫 米) 主轴锥 孔 主轴转速 (转/分) 主轴中心 至垂直导 轨面距离 (毫米) 工作精度(毫米) 电机 功率(KW) 数控装置重量(吨)外形尺寸 高×宽×长 (毫米) 生产厂X 轴 Y轴Z轴定位精度 重复定 位 可控轴 数 驱动 方式 系统 承 重 净重 数控立式 XK5012250100250125×500莫氏3 号 120-1830155±0.02±0.015 1.53 步进 电机 单板机0.6 830×870× 1630 江苏省 宿迁机 床厂 升降台铣床 数控铣床XK5025680350400 250× 1120 30 7:24 60-4200360 ±0.013 /350 ±0.005 1.54伺服微机 1.5 1381×1720 ×2196 南通机 床厂XK5032750350400 320× 1220 bt40 7:24 45-4500495 ±0.013 /250 ±0.005 3.73伺服微机 2.2 1830×1880 ×2060 数控立式铣 床XK5032A800350 主轴箱 430 320× 1320 ISO5025-2500 3.7 步进 电机 1900×1900 ×2500 江东机 床厂XK5032650240330 320× 1250 ISO5030-15007.53 直流 伺服 2.7 2050×1779 ×2099 自贡长 征机床

现代数控机床技术参数的选用

1.5数控机床的选用 数控机床是机床体系分类中的一个类别,随着技术发展的不断进步,CNC机床的数量、种类增长很快,下面是对各种CNC机床进行简单的罗列: ①数控铣床和加工中心;②数控车床和车削中心;③数控钻床;④数控镗床;⑤数控电加工机床;⑥数控冲床;⑦数控火焰切割机;⑧数控刨床;⑨数控激光加工机床;⑩数控外圆磨床;⑩数控焊接机床⑩数控弯板机…………。 数控机床也有种种的分类方法:如按用途分类,可分为金属切削类数控机床、金属成型类数控设备、数控特种加工设备。本书仅对金属切削类数控机床进行重点介绍,因为它们是数控类机床中应用最多的机床。 1.5.1普通数控机床 和传统的通用机床一样,从切削工艺角度看:普通数控机床是指采用车、铣:钻、镗、磨、刨等各种切削工艺的数控机床,如数控车床、数控铣床、数控磨床等。而且切削工艺与相应的传统的通用机床相似。每一类中又有很多品种,例如数控铣床中就有立铣、卧铣、工具铣、龙门铣等,虽然这类机床的工艺性能和传统的通用机床相似,但不同的是它能自动化加工更为复杂形状的零件,并且能进行精度、效率更高,更具有柔性的加工。 1.数控车床

CNC车床,能自动控制完成对轴类与盘类零件内外圆柱面、圆锥面、圆弧面、螺纹等 图1-5-1 全功能数控车床HM-077外形和结构组成 1-主轴电机 2-主轴箱 3-排屑器 4-卡盘 5-防护罩 6-尾座 7-刀架 8-床鞍滑板 9-床身 10-操作面板 切削加工,并能进行切槽、钻孔、扩孔和铰孔等工作。数控车床具有加工精度稳定性好、加工灵活、通用性强,能适应多品种、小批生产自动化的要求,特别适合加工形状复杂的轴类或盘类零件。 CNC车床由机床主轴带动工件旋转实现主运动,刀具并不旋转,切削刀具安装的转塔刀架或四方刀架上,沿平行主轴轴向(Z)和垂直主轴轴线的横向(X)两个方向的导轨,相对工件进给移动。 数控车床的进给系统与传统通用车床的进给系统在结构上存在着本质上的差别。传统卧式车床主轴的运动经过挂轮架、进给箱、溜板箱传到刀架,实现纵向和横向进给运动,传动路线长,传动精度低。而数控车床是采用伺服电动机,经滚珠丝杠传到滑板和刀架,实现Z向(纵向)和X向(横向)进给运动,传动路线短,传动精度高。 如图1-5-1所示为典型的全功能数控车床HM-077外形和结构组成。 2.数控铣床

现代数控机床技术参数的选用

1.5数控机床的选用 数控机床是机床体系分类中的一个类别,随着技术发展的不断进步,CNC机床的数量、种类增长很快,下面是对各种CNC机床进行简单的罗列: ①数控铣床和加工中心;②数控车床和车削中心;③数控钻床;④数控镗床;⑤数控电加工机床;⑥数控冲床;⑦数控火焰切割机;⑧数控刨床;⑨数控激光加工机床;⑩数控外圆磨床;⑩数控焊接机床⑩数控弯板机…………。 数控机床也有种种的分类方法:如按用途分类,可分为金属切削类数控机床、金属成型类数控设备、数控特种加工设备。本书仅对金属切削类数控机床进行重点介绍,因为它们是数控类机床中应用最多的机床。 1.5.1普通数控机床 和传统的通用机床一样,从切削工艺角度看:普通数控机床是指采用车、铣:钻、镗、磨、刨等各种切削工艺的数控机床,如数控车床、数控铣床、数控磨床等。而且切削工艺与相应的传统的通用机床相似。每一类中又有很多品种,例如数控铣床中就有立铣、卧铣、工具铣、龙门铣等,虽然这类机床的工艺性能和传统的通用机床相似,但不同的是它能自动化加工更为复杂形状的零件,并且能进行精度、效率更高,更具有柔性的加工。 1.数控车床

CNC车床,能自动控制完成对轴类与盘类零件内外圆柱面、圆锥面、圆弧面、螺纹等 图1-5-1 全功能数控车床HM-077外形和结构组成 1-主轴电机 2-主轴箱 3-排屑器 4-卡盘 5-防护罩 6-尾座 7-刀架 8-床鞍滑板 9-床身 10-操作面板 切削加工,并能进行切槽、钻孔、扩孔和铰孔等工作。数控车床具有加工精度稳定性好、加工灵活、通用性强,能适应多品种、小批生产自动化的要求,特别适合加工形状复杂的轴类或盘类零件。 CNC车床由机床主轴带动工件旋转实现主运动,刀具并不旋转,切削刀具安装的转塔刀架或四方刀架上,沿平行主轴轴向(Z)和垂直主轴轴线的横向(X)两个方向的导轨,相对工件进给移动。 数控车床的进给系统与传统通用车床的进给系统在结构上存在着本质上的差别。传统卧式车床主轴的运动经过挂轮架、进给箱、溜板箱传到刀架,实现纵向和横向进给运动,传动路线长,传动精度低。而数控车床是采用伺服电动机,经滚珠丝杠传到滑板和刀架,实现Z 向(纵向)和X向(横向)进给运动,传动路线短,传动精度高。 如图1-5-1所示为典型的全功能数控车床HM-077外形和结构组成。 2.数控铣床

HASS加工中心基本操作(2015)

1 HASS 加工中心基本操作 一、开机 1. 打开机床后侧的电源开关; 2. 按面板上的POWER ON (绿色按钮); 3. 可以设置51设定为ON ,忽略防护门(在不关闭防护门的情况下运行程序和旋转主轴)。 二、回零 1. 方法一(最好在很熟悉机床功能的情况下使用此方法,否则容易出现撞机故障。) 按 POWER UP 键,刀库回零会自动换到1号刀。 RESET 2. 方法二 按 ZERO 键→按 ALL 键 RET AXES 3. 方法三 单轴回零 按 ZERO 键→按键,按→ SINGL 键,Z 轴回零。X ,Y 轴同理。 RET AXIS 三、主轴转停 1. 按MDI ; 2. 输入M03 S800后,按回车 WRITE 键; ENTER 3. 按 键→主轴停止 4. 加速按 + 减速按 - SPINDE SPINDE 四、手动进给 1.手轮进给 (1)按HAND 键; JOG (2)选 (3)选 (4)手轮逆转:工件接近铣刀;手轮顺转:工件离开铣刀。 2.点动(快动) (1)选进给倍率键;

2 (2)按 五、装刀选刀 1.在刀库上装好铣刀,例1#位置上装φ6铣刀; 2.按 3.输入M06 T01后,按回车键 WRITE ENTER 六、对刀 1.手动装好夹具工件; 2.校调刀具至工件的相对位置,如铣刀中心与工件原点重合; 3.按G54界面; 4.光标←↑→↓,分别选中G54中的X ,Y ,Z ; 5.按 PART 键(选X 或Y 按一次)。 ZERO SET 七、输入程序 1.按 键→输入程序号(例O2220)→按回车 2.按3.输入程序:N10 G54→按可不输入N10,在需要的程序段前加N10。 八、输入刀补 1.按2.输入刀补值(例4.0) 3.按-4.0)→按 九、测轨迹 1.按选程序号→回车 2.按 SETNG GRAPH 轨迹放大,按光标 把图形置于方框中,再按回车键后,按“” 十、自动加工 1

数控车床的组成及主要技术参数

数控车床的组成及主要技术参数 (一)数控车床的布局形式 数控车床的布局大都采用机、电、液、气一体化布局,全封闭或半封闭防护。 (二)数控车床的组成部分及其作用 数控车床是由床身、主轴箱、刀架进给系统、尾座、液压系统、冷却系统、润滑系统、排屑器等部分组成。 .1.床身 数控车床的床身结构和导轨有多种形式, 主要有水平床身、倾斜床身、水平床身斜滑鞍等。中小规格的数控车床采用倾斜床身和水平床身斜滑鞍较多。倾斜床身多采用30o、45o、60o、75o和90o角, 常用的有45o, 60o和75o角。大型数控车床和小型精密数控车床采用水平床身较多。 2.主传动系统及主轴部件 数控车床的主传动系统一般采用直流或交流无级调速电动机, 通过皮带传动, 带动主轴旋转, 实现自动无级调速及恒切速度控制。主轴组件是机床实现旋转运动的执行件。 3.进给传动系统 进给传动系统如图2-3所示。横向进给传动系统是带动刀架作横向(X轴)移动的装置, 它控制工件的径向尺寸。纵向进给装置是带动刀架作轴向(Z轴)运动的装置, 它控制工件的轴向尺寸。 4.自动回转刀架 刀架是数控车床的重要部件, 它安装各种切削加工刀具, 其结构直接影响机床的切削性能和工作效率。 数控车床的刀架分为转塔式和排刀式刀架两大类。转塔式刀架是普遍采用的刀架形式, 它通过转塔头的旋转、分度、定位来实现机床的自动换刀工作。如图2-4所示。两坐标连续控制的数控车床, 一般都采用6~12工位转塔式刀架。排刀式刀架主要用于小型数控车床, 适用于短轴或套类零件加工。 (三)数控车床的主要技术参数 数控车床的主要技术参数有:最大回转直径,最大车削直径, 最大车削长度,最大棒料尺寸, 主轴转速范围, X、Z轴行程, X、Z轴快速移动速度, 定位精度, 重复定位精度, 刀架行程, 刀位数, 刀具装夹尺寸, 主轴头型式, 主轴电机功率,进给伺服电机功率, 尾座行程, 卡盘尺寸, 机床重量, 轮廓尺寸(长×宽×高)等。

哈斯加工中心面板操作教案.doc

一、组织教学 检查学生出勤情况 二、复习提问 我们已经学习过加工中心安全操作规程,请说出主要几点。 三、新授课: 课题数控加工中心操作面板介绍 一、实训目的与要求 (1)了解数控加工中心的基本操作; (2)学习数控系统的基本操作方法; 二、实训设备及仪器 配哈斯数控系统立式数控加工中心; 三、相关知识讲解 尽管数控机床的种类是多种多样的,其所使用的数控系统种类繁多,其操作面板的形状、操作键的位置也不一样,操作方法也各不相同,但是 其功能大都相差无几。在学习数控机床操作时,应认真了解厂家提供的操 作手册,了解有关操作规定,以便熟练掌握相应的数控机床操作。 1、数控机床的组成 数控机床主要由计算机数控系统和机床本体两部分组成。而数控系统主要 包括: 1)输入 / 输出设备 2) CNC数控装置 3)伺服单元 4)驱动装置 5)可编程控制器( PLC)等 2、哈斯立式数控加工中心操作

(1) 哈斯数控系统的操作面板如图 1-1 所示。 (2) HAAS 加工中心操作步骤 (一):开机 1)打开机床后侧的电源开关 2)按操作面板上的 POWER ON 绿色按钮 二:回零: POWER UP 1)第一种方法:按 RESET 键 → RESET 键 ZERO ALL 2)第二种方法:按 RET 键→按 键 AXIS 3)单轴回零:按 ZERO X/Y/Z/ SINGL RET 键→按 A 字母 键 → AXIS 三:主轴旋转,停止 MDI 1)按 键 2)输入 M03 S800 后按回车键( WRITE ) ENTER 3)按 按 按 CW STOP CCW 键→正转 键→停转 键→反转 4)加速按 +10% 减速按 -10% SPINDL SPINDL 四:手动进给 E E 1)手轮进给: I )按 HAND 键 JOG II )选 X Y Z 键 (选进给轴) III )选 .0001 .0001 .01 .1倍率键 IV) 转动手轮 ,移动工作台 2)点动 (快动 ):I )选进给倍率键(同上) X- Y- Z-

HASS立式加工中心控制键功能说明

机床启动/关闭 机床的启动:拉上电闸→按下紧急停止(EMERGENCY STOP)→按下通电按钮(POWER ON 绿色按键)→机床启动后后拉上紧急停止(EMERGENCY STOP)按钮→重复按“复位”键(RESET)消除警报→按“当前指令”键(CURNT COMDS)可显示当前程序细节 机床轴回零:启动后必须先对机床的轴回零后才能进行其他机械操作。 按下“回零”键(ZERO RET)进入回零模式→按下“所有轴”按钮(ALL AXES)则X.Y.Z轴返回到机床原点。 按下“回零”键(ZERO RET)进入回零模式→输入需要回零的轴的名称(X.Y.Z)→按下“单轴”按钮(SINGL AXES)则该轴返回机床原点。 机床的关闭:按下紧急停止(EMERGENCY STOP)→按下断电按钮(POWER OFF 红色按钮)→拉下电闸 主要键位的说明和功能 CYCLE START (循环开始):运行一个程序,也可以在图形模式下开始程序。 FEED HOLD(进给暂停):停止所有轴的运动。注意:主轴仍然继续传动。 RESET(复位):机床停止(轴,主轴,冷却泵和换刀装置停止运行)。 POWER UP/RESTART(加电/重新启动):按下此键,轴会恢复到机床零点位置,更换刀具。RESTORE(恢复):此键是非正常停止时,帮助操作者恢复刀具交换。 MEMORY LOCK KEY SWITCH(存储器锁定器开关):在转到锁定位时可防止操作员对程序进行编辑和修改设置。 SECOND HOME BUTTON(第二原位按钮):加速所有轴到工作补偿G129指定的坐标。 步骤如下:首先Z轴回到机床零点;然后移动X和Y轴;之后,Z轴移动到它的第二原点。除DNC模式,该功能在所有模式中都能进行。 WORK LIGHT SWITCH(工作灯开关):开启机床内的工作灯。

三菱加工中心面板操作与指令说明书

第六章三菱系统铣、加工中心机床面板操作 三菱系统铣床及加工中心操作面板 三菱系统面板 6.1面板简介 三菱系统铣床、加工中心操作面板介绍

转暂停。 空运行键按照机床默认的参数执行程序 机床锁住键X、Y、Z三方向轴全部被锁定,当此键 被按下时,机床不能移动。 Z轴锁定按下时,Z轴不能移动 手轮置光标于旋钮上,点击鼠标左键,旋钮逆 时针转动,点击鼠标右键,旋钮顺时针转动。 手轮进给倍率选择手轮方式下的移动量;X1、X10、X100 分别代表移动量为0.001mm、0.01mm、0.1mm 手轮点击打开隐藏的手轮,再次点击隐藏 打开系统面板点击打开系统面板和键盘,再次点击则隐 藏键盘 超程释放键 按键名称功能 查看机能区域键点击此键,切换到查看机能区域 参数设置区域键点击此键,切换到参数设置界面 程序管理区域键点此键,切换到程序管理界面 资料输入/输出键按此键,切换到程序的输入、输出界面 轨迹模拟键在自动方式下按此键,切换到查看轨迹模拟状态 分号键 删除/插入键直接点击是删除功能,按SHIFT后再点击是插入功能 全部删除键 移位键 输入键 光标移动键 复位键按下此键,取消当前程序的运行;监视功能信息被清楚(除 了报警信号,电源开关、启动和报警确认);通道转向复位状态。6.2机床准备 检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。点击启动电源。 1、进入回参考点模式 系统启动之后,机床将自动处于“回参考点”模式。若在其他模式下,须切换到“回参考点”模式。 2、回参考点操作步骤 X轴回参考点

点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为; Y轴回参考点 点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为; Z轴回参考点 点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z轴的回零灯变为;回参考点前的界面如图6-2-2-1所示: 回参考点后的界面如图6-2-2-2所示: 图6-2-2-1回参考点前图图6-2-2-2机床回参考点后图 6.3选择刀具 依次点击菜单栏中的“机床/选择刀具”或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。 按条件列出工具清单 筛选的条件是直径和类型 (1)在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。 (2)在“所需刀具类型”选择列表中选择刀具类型。可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。 (3)按下“确定”,符合条件的刀具在“可选刀具”列表中显示。 指定序号:(如图6-3-1-1)。这个序号就是刀库中的刀位号。卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具; 图6-3-1-1 选择需要的刀具:先用鼠标点击“已经选择刀具”列表中的刀位号,再用鼠标点击“可选刀具”列表中所需的刀具,选中的刀具对应显示在“已经选择刀具”列表中选中的刀位号所在行; 输入刀柄参数:操作者可以按需要输入刀柄参数。参数有直径和长度。总长度是刀柄长度与刀具长度之和。刀柄直径的范围为0至70mm;刀柄长度的范围为0至100mm。 删除当前刀具:在“已选择的刀具”列表中选择要删除的刀具,按“删除当前刀具”键删除选中刀具。 确认选刀:按“确认”键完成选刀,刀具按所选刀位号放置在刀架上;如放弃本次选择,按“取消”键退出选刀操作。 6.4对刀 数控程序一般按工件坐标系编程,对刀的过程就是建立工件坐标系与机床坐标系之间的关系的过程。常见的是将工件上表面中心点(铣床及加工中心),工件端面中心点(车床)设为工件坐标系原点。 本使用手册就采用将工件上表面中心点(铣床及加工中心),工件端面中心点(车床)设为工件坐标原点的方法介绍。 将工件上其它点设为工件坐标系原点的对刀方法类似。 下面分别具体说明铣床、卧式加工中心、立式加工中心的对刀方法。 注:本系统提供了多种观察机床的视图。可点击菜单“视图”进行选择,也可点击主菜单工具栏上的小图标进行选择。

加工中心操作流程

加工中心操作流程 一、开机操作 1、打开外部总电源,启动空气压缩机; 2、按下 POWER 的〈 ON 〉按钮,加工中心上电; 3、系统上电; 二、开机、返回参考点操作 机床防护罩顶部三色指示灯亮。 1、顺时针旋开“急停”按钮,红色指示灯灭; 2、检查机床CPU风扇运转及面板指示灯是否正常; 3、手动回参考点: ①确定X、Y、Z各坐标值小于-50; ②工作方式选择回参考点方式,先选择Z轴按下正方向,再分别按下X轴、Y 轴正方向,机床各轴分别回零。黄色指示灯灭;机床指示灯亮绿色; 三、装夹工件 为便于工件安装,用手动方式尽量把Z轴抬高,用压块、螺杆、扳手等把工件锁紧在工作台上或平口钳上。 四、编制与传输程序 1、按零件图技术要求,选择合理加工工艺,编制程序。 2、输入程序 程序输入有两种方式:〈EDIT〉方式输入或在电脑上输入后传输到机床。 方法一,在EDIT程序编辑方式下: ①按下“PROG”键,输入地址键“O”,再输入程序号,如“1314”,分 别按下“INSERT”键和“EOB”键,确认程序名。 ②后输入每一段程序,须按下“EOB”和“INSERT”键,直到程序输入结 束。 方法二,程序从电脑上传输到机床: ①先在电脑上利用CIMICO EDIT软件输入程序内容; ②在机床系统EDIT程序编辑方式下,分别按下“PROG”键、“操作”软键、 “?”软键、“READ”软键、“EXEC”软键,界面显示“标头SKP”;

③在电脑上利用CIMICO EDIT软件的发送功能将程序传输到机床。 ④程序输入结束,按〈RESET〉键,将光标上移至程序头。 五、对刀操作 1、在手动进给JOG方式下,分别按下X、Y、Z轴负方向移动,至刀具到所需要位 置。 2、在MDI手动数据输入方式下,按下“PORG”键,输入M、S数值,如“M3S200”, 分别按下“EOB”、“INSERT”、循环启动,再选择回到手动方式,机床可在手动方式下启动主轴转动或停止。 3、以立铣刀为例。根据工件原点的工艺位置,在手轮方式下操作,使铣刀与 工件各所需面轻微接触(注意观察有无切屑溅出或刀具与工件接触时发出的“嚓”“嚓”响声),确认工件原点在机床坐标系下的X、Y、Z的坐标值。 4、确定工件坐标系。在系统操作中,即以该点为工件坐标原点(即编程原点), 建立工件坐标系(G54):分别按下“OFFSETSETTING”、软键“坐标系”, 光标下移至(G54)X轴坐标值处,输入“X0”,按下软键“测量”,光标再下移至Y轴坐标值处,输入“Y0”,按下软键“测量”,光标再下移至Z轴坐标值处,输入“Z0”,按下软键“测量”。 六、自动加工 自动加工执行前,须将光标移动到程序头,确认是加工程序。再选择自动加工方式,按下循环启动按钮,铣床进行自动加工。加工过程中要注意观察切削情况,并随时调整进给速率,保证在最佳条件下切削,直至运行结束。 七、关机 1、卸下工件,清理加工中心中的切屑; 2、在〈JOG〉方式,使工作台处在比较中间的位置,主轴尽量处于较高的位 置; 3、按下控制面板上的“急停”按钮; 4、断开数控系统电源; 5、按下 POWER的〈OFF 〉按钮; 6、关闭空气压缩机,关闭外部总电源;

加工中心操作规程样本

CNC 加工中心安全操作及要求 积极主动, 胆大心细, 有疑必问 一、基本要求: 操作者必须熟悉机床的结构, 性能及传动系统, 润滑部位, 电气等基本知识和使用维护方法, 操作者必须经过考核合格后, 方可进行操作。 二、工作前要求: 1、必须束紧服装、防护眼镜, 严禁戴围巾、手套、穿凉鞋等上岗操作。工作时严禁戴手套。 2、检查机身、导轨以及各主要滑动面, 如有障碍物、工具、铁屑等, 必须清理、擦拭干净。 3、检查工作台, 导轨及主要滑动面有无新的拉、研、碰伤, 如有应作好记录。 4、上班后先检查油、水、电、气、是否一切正常, 如有问题 及时解决, 如不能正常工作及时通知带班, 告知机修, 一切正常后还需要热机( 有夜班能够不用) 。 5、点检: 按点检表点检, 防止加工中报警发生; 时常清洁主轴锥孔 和刀把锥柄。 6、领任务: 图纸, 工艺, 技术要求, 跟踪卡, 必须齐全, 区分材质、 数量、尺寸及余量, 勿用错材料; 检查外观有无缺陷, 检查跟踪卡, 上道工序是否检验完成.

7、审图: 根据工艺文件、图纸, 理解图纸要求、清楚加工部位、 工艺要求、装夹方式、尺寸要求。 8、装夹: 根据工件类型使用锉刀、刮刀、油石等将工件毛刺和碰伤去除干净、平整, 根据编程工艺进行装夹, 一般装夹方式采用压板, 虎钳夹持, 自制工装夹持, 真空吸盘吸附, 气动夹具等。装夹时注意避开压板、螺丝等干涉, 注意装夹力度和保护产品, 不要夹伤或压伤工件。虎钳装夹注意程序铣削深度, 防止铣伤钳口。根据工件类型及要求, 装夹时要装平、装正工件, 使用打表校正。注意装夹方向。 9、工件零位设定: 根据编程员列出的使用程序清单, 确认程序XYZ 零位定在什么位置, 实际工件也要考虑各向是否有余量。将”XYZ”零位坐标输入相应坐标系中。 10、备刀、装刀、对刀( 刀长测定) : 根据编程员列出的使用刀具清单, 进行备刀, 清楚刀具规格, 区分粗中精加工刀具, 确认刀具有效长度, 无干涉的情况下尽量使用短刀加工, 刀具长度、直径、圆角、锥角等均采用对刀仪校准测量。对应程序单装刀。 三、工作中要求: 1、坚守岗位, 精心操作, 不做与工作无关的事。 2、按工艺规定进行加工。不准任意加大切削速度。不准超规范、超负荷、超重使用设备。 3、刀具、工件应装夹正确、紧固牢靠。装卸时不得碰伤产品及

哈斯加工中心面板操作教案

1 页 一、组织教学 检查学生出勤情况 二、复习提问 我们已经学习过加工中心安全操作规程,请说出主要几点。 三、新授课: 课题数控加工中心操作面板介绍 一、实训目的与要求 (1)了解数控加工中心的基本操作; (2)学习数控系统的基本操作方法; 二、实训设备及仪器 配哈斯数控系统立式数控加工中心; 三、相关知识讲解 尽管数控机床的种类是多种多样的,其所使用的数控系统种类繁多, 其操作面板的形状、操作键的位置也不一样,操作方法也各不相同,但是 其功能大都相差无几。在学习数控机床操作时,应认真了解厂家提供的操 作手册,了解有关操作规定,以便熟练掌握相应的数控机床操作。 1、数控机床的组成 数控机床主要由计算机数控系统和机床本体两部分组成。而数控系统主要 包括: 1)输入/输出设备 2)CNC数控装置 3)伺服单元 4)驱动装置

5)可编程控制器(PLC)等 2、哈斯立式数控加工中心操作 (1)哈斯数控系统的操作面板如图1-1所示。 (2)HAAS加工中心操作步骤 (一):开机 1)打开机床后侧的电源开关 2)按操作面板上的POWER ON绿色按钮 二:回零:POWER UP 键 1)第一种方法:按RESET键→RESET ZERO ALL 2)第二种方法:按RET 键→ 按AXIS 键 ZERO X/Y/Z/SINGL 3)单轴回零:按RET键→按 A 字母键→AXIS 三:主轴旋转,停止 MDI

1)按键 2)输入M03S800 后按回车键() 3)按 按 按键→正转键→停转键→反转 4)加速按 四:手动进给 1)手轮进给:I)按减速按 键 II)选 III)选 IV)转动手轮,移动工作台 2)点动(快动):I)选进给倍率键(同上) II)直接按 五.装刀,选刀。键(选进给轴) 倍率键 使工件接近或 远离铣刀 按或再按主轴旁黑色按钮即可装卸刀具。 按按 输入M06T01后按ENTER 输入T01后直接按 按 或 换刀 换刀 WRITE ENTER CW STOP CCW +10% SPINDLE -10% SPINDLE HAND JOG X Y Z .0001.0001.01.1 X-Z- Y- X+Y+Z+ MDI JOG MDI WRITE CYCLE START MDI ATC FWD ATC REV

DA52S数控折弯机技术参数

设备技术文件 设备名称:电液数控板料折弯机设备型号:ZYB-160T/3200—DA52S 一、机器主要技术参数:

二、数控系统: 荷兰DELEM公司生产提供的DA62S数控系统 集成的DA-62S数控系统,不仅可以应用扭轴同步折弯机控制,也可以应用电液同步折弯机控制。基于四轴控制的面板式按装结构,既可以直接安装在电柜上,也可以安装在悬吊柜上; DELEM公司友好的用户界面与TFT真彩LED显示器的DA65,拥有了折弯机的所有基本功能;其独特的“快捷键”操作方式;提供快捷而简洁的操作过程;“Y”轴的角度编程;工作台挠度补偿功能及压力控制均作为标准配置。 基于最新技术的DA-62S,提供了稳定可靠的解决方案。其配备的USB接口,极大地方便了产品与模具的快速备份。 DA-62S的特点:一页式参数编程;工作台挠度补偿功能; 模具库选择;后挡料第二轴控制(可选);USB接口; 先进的Y轴控制算法,即可闭环控制,也可控制开环阀; 三、液压系统: 1、液压阀:德国博士力士乐液压件;无堵油现像; 2、台湾鼎基DZ密封件,具有耐高温,高耐磨性等优点 3、油缸:济宁泰丰产,采用军工技术镀镍磷,具有耐磨及良好的自润滑性,油缸导套采用锌基耐磨合金。 4、液压泵:德国博士力士乐产,具有低噪音,使用寿命长等特点; 5、数控模具:模具材料42CrMn,具有高强度与韧性,使用寿命长,折弯精度高,折弯精度在一度之内。 四、主要电气元件采用西门子公司产品;线路布局合理、简洁; 五、机械部分: 1、整机采用全钢焊接结构,振动消除应力,强度高,刚性好 2、电液同步,精度高;滑块运行平稳、速度快; 3、台湾产滚珠丝杆、直线导轨;重复定位精度高、无噪音; 4、蜗轮、蜗带传动,低噪音;微调后挡料顶杆;挡料精度高; 5、数控模具,快速装夹;确保装卸模具安全、快捷。 6、工作台有液压补偿缸装置;确保折弯工件的直线度高。 六、验收: 1、验收方式:设备在供方完工后在供方进行设备验收。 2、验收标准:按国标GB-T14349-93《板料折弯机精度》与JB2257、1《折弯机技术条件》,及技术协议所制定的《验收大纲》执行。 七、售后服务: 1、供方抽调专业技术人员免费为需方操作人员进行技术培训。 2、供方提供机器的免费调试服务, 需方提供必备的机吊设备及辅助工若干名。

HASS加工中心四轴操作结构手册

HAAS的HA5C数字分度磁头是一种全自动的、可编程的、旋转定位装置。这种装置由两个部分组成:一张夹持工件的机械工作台以及一个控制芯轴旋转的电子装置。通过把角运动编入控制器的内存,然后按下前面板上的“循环起动”按钮,就能够实现对工件的定位。 本装置专门设计用来在二次加工(譬如铣、钻和攻丝)中迅速对部件进行定位。本设备特别适用于自动机床,譬如数控铣床和自动化生产机床。通过您的设备即可激活遥控,且无需人员帮助,从而实现全自动操作。而且,一台装置可用于几种不同的机床,因此可以减少对多台装置的需求。 芯轴 通过一种专门接地的、自锁蜗杆和蜗轮装置就能够实现对芯轴的定位。把蜗杆连接到一个伺服马达上。您不再会受到24或者48位分度板的限制。简单的编程操作就可以很容易地解决奇数螺栓圆周和不均匀的钻孔间距问题。 控制器 可以对控制器进行编程,以按照(顺时针或者逆时针方向)来旋转芯轴,步骤尺寸从0.001到999.999度。内存中可存储99个不同步骤。此外,可以重复(或者循环)每一个步骤多达999次。控制器的内存是不易挥发,这样即使在切断电源时也可保存您的程序。您可以存储7种不同的程序(程序0到程序6)。 可以编辑芯轴,使之按照每秒0.001度的给料速度来旋转,最高可达每秒270度(适用于快速定位)。也可以编辑或者手控激活一种ZERO RETURN(归零)功能,即把芯轴返回到它的初始起动位置。 使用可选择的RS-232接口来上传、下载、输入数据,读取位置、起动和停止马达操作。 良好的机加工做法规定了严密固定的部件及其装配。HA5C型的设计是按照3种方式来提供这种加工。紧公差的蜗杆和蜗轮、芯轴与机身的大承压区域以及伺服马达提供了锁定。要考虑蜗轮能够自行锁定,这是因为蜗杆可以驱动蜗轮,而反之却不行。这个原则就象您试图通过推动工作台来转动您的铣床上的手柄。伺服马达进一步保证了锁定运动,它可通过电子停止来防止任何细微的运动。即使是会摧毁分度磁头的最严重的切削操作也不能导致芯轴旋转。

HAAS 龙门加工中心 操作手册附录

龙门加工中心

操作 手 册 附 录

安 全

阅读和遵守所有的安全警告标识 - 请悉知操作手册的安全章节。注意工厂里身边其他人员;飞溅的切屑可

能严重伤害到危险距离范围内的人。 请随时佩带护目镜。 初始切削 / 设置应低速进行, 以降低刀具或机床的损坏。 如果是开放式铣床,强烈建议您使用切削防护罩。 为了确保安全,只有经过培训或认证的人员才可 进行操作。以下警告可防止操作人员发生事故。 为了安全操作,操作人员都必须阅读和理解机床 安全操作要求。 改装机床或某些操作都会影响操作安全。关闭机 床电源,才可进行维修保养和移动部件。

Say Clear 36" (914 mm) Base Casting Base Casting Say Clear Say Clear 36" (914 mm) 36" (914 mm) Control Cabinet Control Door Cabinet Door

机床操作员应对自身安全负责,佩带好必需的安 全防护装备。 因为可能随时启动刀库,所以当机床接通电源 时,所有人员必须远离刀库。

36" (914 mm) 36" (914 mm) Stay Clear Stay Clear

Front Base Casting Front 36" (914 mm) 36" (914 mm) Stay Clear Stay Clear

Operator Control Zone Cabinet Operator Zone Door

September 2008 96-0251 rev C

36" (914 mm) Stay Clear Front

Operator Zone 1

【数控加工类】数控机床参数设置及日常维护技术论述精编

(数控加工)数控机床参数设置及日常维护技术论述

学号200907021233 成都农业科技职业学院 毕业论文 数控机床参数设置及日常维护技术论述 余祥飞 专业名称机电壹体化技术 指导教师陈建国

2011年12月 目录 摘要...................................................... 绪论...................................................... 1.数控机床的组成及工作原理............................ 1.1数控机床的组成..................................... 1.2数控机床的工作原理................................. 2.数控机床的参数......................................... 2.1机床参数的基本概念................................ 2.2机床参数的分类..................................... 2.2.1按参数的表示形式分类............................ 2.1.2按参数本身的性质分类............................ 2.3机床参数的处理...................................... 3.数控机床日常维护....................................... 3.1数控机床日常维护概述............................... 3.2数控机床操作规程..............................

三菱加工中心面板操作与指令说明书概要

大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作第六章三菱系统铣、加工中心机床面板操作 三菱系统铣床及加工中心操作面板 三菱系统面板 6.1 面板简介 三菱系统铣床、加工中心操作面板介绍

大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作

大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作

三菱系统铣床、加工中心系统面板介绍 6.2 机床准备 6.2.1 激活机床 检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。点击启动电源。 6.2.2 机床回参考点 1、进入回参考点模式 系统启动之后,机床将自动处于“回参考点”模式。若在其他模式下,须切换点”模式。到“回参考 大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作 2、回参考点操作步骤 X轴回参考点点击按钮 Y轴回参考点点击按钮

Z轴回参考点点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z 轴的回零灯变为;,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;回参考点前的界面如图6-2-2-1所示: 回参考点后的界面如图6-2-2-2所示: 图6-2-2-1回参考点前图图6-2-2-2 机床回参考点后图 6.3 选择刀具 依次点击菜单栏中的“机床/选择刀具” 或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。 按条件列出工具清单 筛选的条件是直径和类型 (1) 在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。 (2) 在“所需刀具类型”选择列表中选择刀具类型。可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。 (3) 按下“确定”,符合条件的刀具在“可选刀具”列表中显示。 指定序号:(如图6-3-1-1)。这个序号就是刀库中的刀位号。卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具;

加工中心使用手册

加工中心实用操作手册 秦皇岛市千美石材有限公司 二0一五年八月

一、概述 我公司的石材加工中心(以下简称石材雕刻机)可精加工出各种直线、曲线异型边,各种高档台板,洗手台板,厨柜面板,以及各种石材雕刻作品,是精加工的利器。其主要有X、Y、Z轴独立运行,保证了整机的刚性及高精度。 二、雕刻机的组成 1、雕刻机主要由主雕刻机、工件置放台,操作控制系统三个部分组成。 其中主雕刻机由X轴步进控制系统控制其X轴左右方向行进,Z轴由Z 轴步进控制系统控制刀头上下方向步进,表现在工件上主要是雕刻工件的深浅变化,Y轴由Y轴步进控制系统控制,主要表现在工件通过工件置放平台,前后方向的步进。 X、Y、Z三轴的工作指令均来源于,雕刻程序设定雕刻刀径时的程序内容,但其中X轴的进给速度,可通过操作台上的速率调整旋转,来对程序内设定的速度,进行百分比的二次设定,Z轴的下切深度可以通过“手轮偏置”或通过调整Z轴的“外部偏置”功能把程序内设定的数值进行微调,也就是通过输入一个正值使下刀深度变浅,输入一个负值使下刀深度加深,以改变绝对值的方式改变Z轴的行进距离。 Y轴的步进速度由刀径文件生成,无法在操作台上调整。Y轴的步进速率表现在程序内,为刀距大小的变化,表现在加工工件上就是加工精密度的变化,行距越小两刀之间的间隔也就越小,反之越大。 三、雕刻程序的由来 雕刻机作为一台数控机器,所有运行过程都受程序来控制,程序在电

脑上编写后转换为*.NC格式的加工路径文件,然后能过介质传输给雕刻机,在雕刻机中以数条X、Y、Z轴坐标的指令,使雕刻机完成一系列工件的加 工任务。 雕刻程序一般通过专用的编制软来完成编制,常用的软件有《JD paint》、《Art CAM》等,这些软件可以把位图、矢量图、照片、CAD文件、手绘稿等一切平面数据,转化成生动精致的三维浮雕数字模型,并最终生成数控 雕刻机可以识别的路径文件,我们主要使用的软件为《Art CAM》,后面章 节将对此软件的使用进行详细的描述。 四、雕刻机的使用 雕刻机作为数控设备有着精密的机械运行部分,也有着复杂的电气控制部分,在使用时要严格按着操作规程执行,以免造成设备的损坏或工件 的损坏。 1、使用前的检查 每次开机前进行机器的全面检查,主要包括油路、水路、机械三个部分。油路主要由润滑中心油泵、分支油管、储油槽三部分组成,油泵为定 时工作,通过设定的时间间隔,将润滑油通过油管,滴到X、Y、Z轴步进 系统行进丝杠上,以保证行进的灵活性与准确性。检查内容:油箱内油位 是否处于最高油位线与最低油位线之间,检查油箱滤网内是否有异物,如 有应立即清理。如使用过程中发现有油滴通过主机头位置向下滴落,表明 储油槽内油已满,应停机拆开机箱外壳,将油槽内的积油清理干净,每使 用三个月,应将机箱外壳拆开,用煤油对三个轴的行进丝杠进行一次全面 清洗。润滑中心有自动检查油位并报警的功能,如油位低于最低油位线,