苯加氢合成环己烷过程设计课程设计

****** 华南理工大学2000级博士研究生学位课程 ******

《化工过程模拟和优化》

课程设计

项目名称:苯加氢合成环己烷过程设计

专业:化学工程

指导教授:

学生:

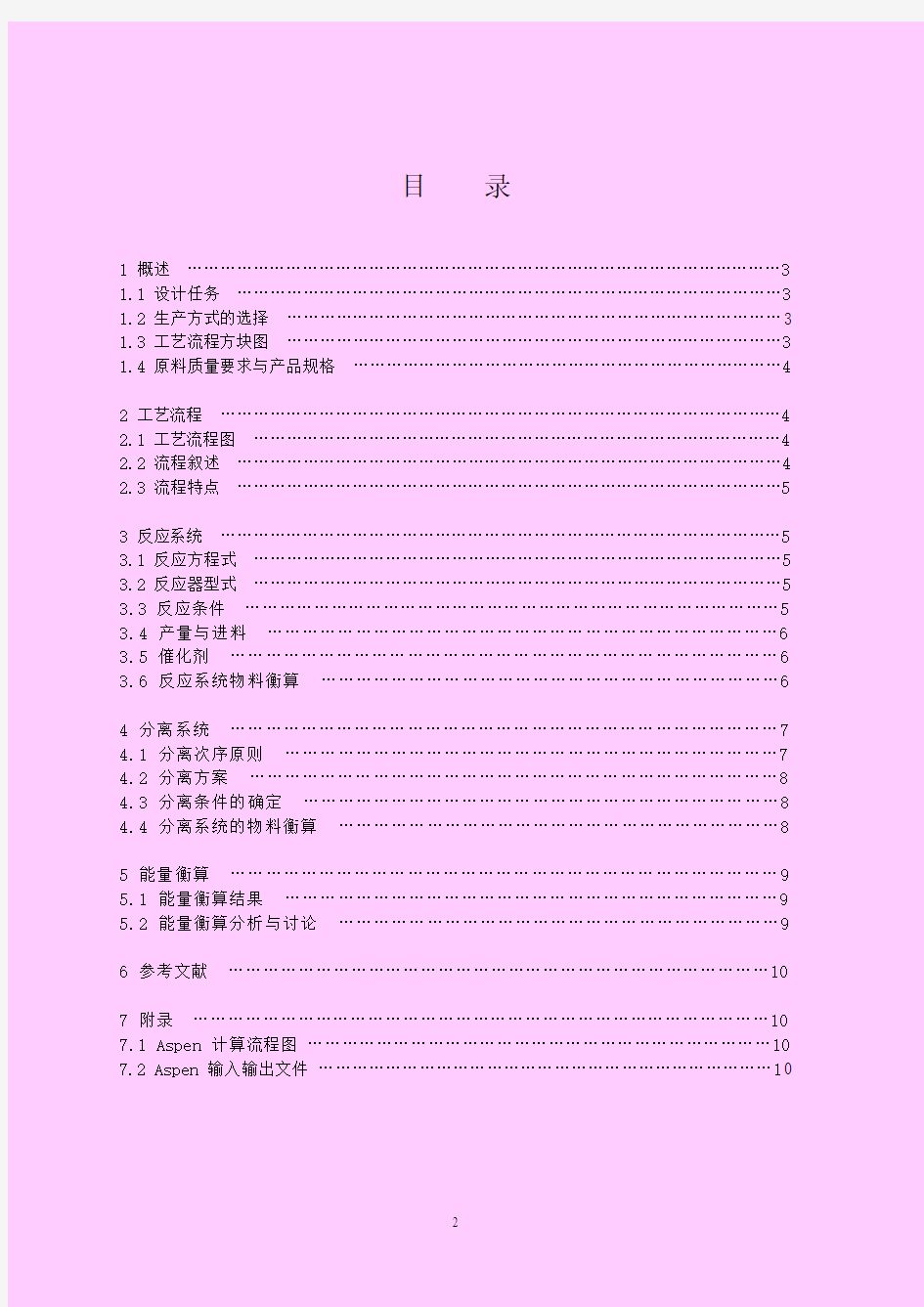

目录

1 概述 (3)

1.1 设计任务 (3)

1.2 生产方式的选择 (3)

1.3 工艺流程方块图 (3)

1.4 原料质量要求与产品规格 (4)

2 工艺流程 (4)

2.1工艺流程图 (4)

2.2 流程叙述 (4)

2.3 流程特点 (5)

3 反应系统 (5)

3.1 反应方程式 (5)

3.2 反应器型式 (5)

3.3 反应条件 (5)

3.4 产量与进料 (6)

3.5催化剂 (6)

3.6 反应系统物料衡算 (6)

4 分离系统 (7)

4.1 分离次序原则 (7)

4.2 分离方案 (8)

4.3 分离条件的确定 (8)

4.4 分离系统的物料衡算 (8)

5 能量衡算 (9)

5.1 能量衡算结果 (9)

5.2 能量衡算分析与讨论 (9)

6 参考文献 (10)

7 附录 (10)

7.1 Aspen 计算流程图 (10)

7.2 Aspen 输入输出文件 (10)

年产47700吨环己烷过程设计

1 概述

1.1设计任务

项目名称:环己烷生产过程设计 产品名称:环己烷 产品规格:纯度99.9%

生产能力:47700吨/年(与50000吨/年己内酰胺厂配套)

产品用途:环己烷是用于生产环己醇、环己酮和己二酸的原料,也可用作有机溶剂等。环己酮进一步生产己内酰胺、聚酰胺6纤维(尼龙6)。尼龙6具有广泛用途,民用:可纯纺和混纺作衣料、针织品、地毯等;工业:作轮胎的帘子线、帐篷、绳索、降落伞等。

1.2 生产方式的选择

工业上生产环己烷有石油馏分分离法和苯加氢法两种。 1.2.1 石油馏分分离法

原油中一般含有0.5~1%的环己烷,而粗汽油中约含有5~15%。将以环己烷为基本组分的汽油进行分离,分出65.6~85.3℃馏分,其中主要含环己烷及甲基环戊烷,然后在80℃,用三氯化铝作催化剂进行处理,此时甲基环戊烷异构化为环己烷. 异构化后的产物,再经过蒸馏、高温裂解(除去烷烃)、溶剂处理(除去芳烃和烯烃)等一系列操作,最后可得到纯度为95%以上的环己烷。

1.2.2 苯加氢法

以镍为催化剂,于150~250℃和23~53大气压,苯加氢生成环己烷: 126.53~23,250~150,2

6

63H C H H C atm C Ni ????????→?+?

利用此法生产环己烷产率接近100%,且产品纯度很高,是目前生产环己烷的主要方法。

本设计采用此法。

1.3 工艺流程方块图

由反应系统和分离系统两大部分组成:

反应系统

分离系统

尾气(H 2,N 2,CH 4)

环己烷

氢气(H 2,N 2,CH 4)

苯

1.4 原料质量要求与产品规格

1.4.1 原料质量要求

氢气: H 2O<50ppm CO<10ppm CO 2<10ppm S<0.2ppm Cl -<0.1ppm

苯: H 2O<50ppm CO<10ppm O 2<10ppm S+CL -<1ppm

1.4.2 产品环己烷技术规格

比重(20℃)0.778~0.779g/cm 3

; 颜色 ≤10(7%---CO 标度); 馏程 80.0~81.0℃; 芳烃含量≤0.1 (wt%); 非挥发物 ≤10mg/kg; 凝固点 ≥6.0℃; 总硫 ≤2mg/kg; 环烷烃 ≤1000mg/kg;

甲基环己烷 ≤300; 正烷烃(C7或C7以上) ≤50mg/kg

2 工艺流程

2.1工艺流程图

本设计以法国IFP 工艺为基础,是工业生产的实际工艺,工艺流程图如下:

苯

氢气

环己烷

尾气

低温水

循环水

蒸汽

锅炉给水

1.苯进料泵

2.氢气压缩机

3.主反应器

4.环己烷循环泵

5.锅炉给水换热器

6.汽包

7.后反应器

8.锅炉给水预热器

9.中温冷却器 10.第一分离器 11.第二分离器 12.尾气换热器 13.低温冷却器

1

2

2

3

4

5

6

7

8

9

1011

12

13

(1)

(2)

(4)

(5)

(8)

(26)

(9)

(3)

(27) (6)

(23)

(24)

(7)

(11)

(12)

(16)

(15)

(17)

(13)

(14)

(18)

(19)

(20)

(21)

(22)

(25)

(10)

2.2 流程叙述

氢气进压缩机压缩后进入主反应器,原料苯经进料泵加压后由氢气进料口的上方进入主反应器。本加氢反应是强烈的放热反应,放出的热量用于加热反应物料、蒸发环己烷产品和产生低压蒸汽供本装置使用。主反应器是鼓泡式反应器,反应物料与催化剂由其底部经环己烷循环泵送入锅炉给水换热器进行强制循环。苯在主反应器中转化率可达95%以上。主反应器蒸发出的气体混合物进入后反应器(固定床),剩余部分在此全部转化。

由外界来的锅炉给水经锅炉给水预热器预热后进入汽包,在进入锅炉给水换热器中,与主反应器的循环物料进行热交换。锅炉给水以热虹吸方式进行循环、汽化,汽化混合物在汽包中分离后,蒸汽送至管网作为后续系统的热源。

从后反应器出来的气体混合物经锅炉给水预热器降温后,进入中温冷却器冷却冷凝,然后去第一分离器进行分离。其中气相中未被冷凝的环己烷、氢气及其它惰性气体进入尾气换热器冷却到40℃后再进入低温冷却器,用低温冷却水进一步冷却冷凝到8℃,然后再第二分离器中气液再次分离,液相部分回流至第一分离器,气相部分作为冷剂进入尾气换热器,换热后排至燃料气管网。第一分离器中被冷凝的环己烷为本系统的产品。

2.3 流程特点

3.2.1 由于本流程采用均相催化剂。它与传统的液相法苯加氢采用的非均相催化剂(雷尼镍)相

比有如下优点:

(1)均相催化剂不自燃。彻底排除了雷尼镍(自燃)给生产带来的不安全因素。确保了安全生产。这是均相催化剂最突出的优点。

(2)均相催化剂为液相。可用计量泵连续地将催化剂注入主反应器。可根据苯的进料量和原料中的杂质含量。随时间调整催化剂的进料速度。操作灵活又方便。

(3)由于催化剂为液相。对环已烷循环泵磨损大大减少。因此使泵的维修工作量显著减少(由每月维修一次减少至少每年维修一次)。

(4)由于去掉雷尼镍的加入系统。减少了部份设备。节省了投资。

(5)使用雷尼镍时。装置从停车到开车至少需48小时。而使用均相催化剂时。则只需8小时,这样装置每年可多运转150小时以上,即多产1000吨环已烷。

(6)装置因故停车时。不必将反应液全部排除。催化剂不会损失。

3.2.2 本设计充分利用反应放出的热量生产低压蒸汽。此蒸汽作为脱庚烷塔再沸器的热源。同

时又用此蒸气冷凝液加热脱庚烷塔的入料——环已烷。从而使低位能得到了充分利用。

3 反应系统

3.1 反应方程式

+ 3H2+ 2.135 x 105KJ/Kmol 这是一个体积缩小和产生大量热的平衡反应。因此,低温、高压有利于生成环己烷。

3.2 反应器型式

反应在两串联的反应器(主反应器和后反应器)中进行。主反应器为鼓泡床反应器,有利于利用均相催化剂进行液相苯加氢反应;后反应器为固定床反应器,有利于利用LD143催化剂进行气相苯加氢反应。由于为强放热反应,反应器形式的选择应考虑有利于散热。

3.3 反应条件:

氢/苯(分子比):3.46, 氢气过量以使苯100%转化为环己烷;

主反应器温度:180~200℃;主反应器压力:2.68Mpa;

后反应器温度:190~231℃; 后反应器压力:2.60Mpa.

3.4 产量与进料

由产品产量和反应条件确定进料量和进料条件。

该设计为与年产5万吨的己内酰胺厂配套。每吨己内酰胺需原料环己烷954公斤, 年产5万吨己内酰胺需原料环己烷 4.77万吨,年生产8000小时,每小时产环己烷5.9625吨,环己烷分子量84.16, 所以要求生产环己烷70.85 kmol/h. 考虑到损耗,实际生产中:环己烷产量: 47700吨/年

苯进料量: 71.441 kmol/h

氢气进料量:氢:247.186 kmol/h,氮:8.282 kmol/h, 甲烷:18.786 kmol/h(氮和甲烷为原料氢气中所含杂质)

苯进料条件: 3500Kpa, 40 ℃, 液相

氢气进料条件:2910Kpa, 65℃,气相

3.5催化剂

均相催化剂(Zieglar-Natta金属络合物):

外观黑色均匀液体;含镍量%(wt)≥ 1.6;

转化率%(10小时)≥99.5; 选择性%(10小时≥99.8

LD143催化剂:

外观球形Ф2~4毫米;组成载有镍的高纯度氧化铝;

Ni含量 14.35%(wt); 表观密度 0.87g/cm3;

抗碎强度 10kg; 总孔容 0.45±0.06cm3/g;

比表面 223(210±23)m2/g

3.6 反应系统物料衡算

反应系统物料衡算结果:

分子式分子量沸点密度 (1)

kmol/h mol% kg/h wt%

℃kg/Nm

3

H2 2.016 -252.75 0.0898 247.186 90.13 498.33 48.30

N2 28.02 -195.78 1.2507 8.282 3.02 231.98 22.49

CH4 16.03 -161.49 0.7156 18.786 6.85 301.33 29.21

C6H6 78.11 80.1 879

C6H12 84.16 80.7 779

H2O 18.02 100 1000

H2O 18.02 100 0.60

合计274.254 100.00 1031.64 100.00 温度℃密度 kg/m3 状态 24 3.15 g

压力 MPa 粘度 Pas 1.90

(续一)

(2) (3)

kmol/h mol% kg/h wt% kmol/h mol% kg/h wt%

247.186 90.13 498.33 48.30

8.282 3.02 231.98 22.49

18.786 6.85 301.33 29.21

71.441 100.00 5580.26 100.00

71.441 100.00 5580.26 100.00 274.254 100.00 1031.64 100.00

40 857 l 65 4.16 g

3.5 2.91

(续二)

(4) (11)

kmol/h mol% kg/h wt% kmol/h mol% kg/h wt%

32.862 25.01 66.25 1.00

8.282 6.30 231.98 3.51

18.786 14.30 301.33 4.56

71.441 100.00 5580.26 100.00 71.441 54.38 6012.47 90.93

71.441 100.00 5580.26 100.00 131.371 100.00 6612.03 100.00

l 60 11.64/741 g/l

2.47

4 分离系统

4.1 分离次序原则

反应产物中还存在未反应的氢、氮、甲烷和一些轻组分、重组分杂质,必须将其从产物流中分离出来。理论上分离次序的确定依据下述原则:

1、流量最大的组分先分离。

2、轻组分先分离。

3、分离困难的组分最后分离。

4、等摩尔分割优先。

4.2 分离方案

由前面所给的进料条件和反应条件可以计算得出反应器的出口物流组成.下表列出了主要反应产物的流量和沸点。

反应产物的流量和沸点

组分 氢 氮 甲烷 环己烷 流量(kmol/h ) 32.862 8.282 18.786 71.441 沸点(℃)

-252.8

-195.8

-161.5

80.7

由表可知,氢、氮和甲烷的沸点和环己烷相差很大,应该最先分离;然后除轻组分杂质,最后除重组分杂质。所以可选择的分离方案流程如下:

4.3 分离条件的确定

为了提高环己烷的收率,实际工艺中闪蒸分两级进行,第二级采用低温。

根据反应产物各组分浓度和沸点,脱轻组分塔和脱重组分塔采用常压操作,泡点进料。冷凝分离器采用低温水作冷凝剂。根据分离精度要求,用Apsen 可以得到塔板数,塔内温度和压力分布,回流比,塔顶和塔底产品流率,塔顶冷凝器和塔底再沸器的热负荷。

4.4 分离系统的物料衡

分子式 分子量

沸点 密度 分离系统进料

物流 (11)

℃

kg/Nm

3

kmol/h mol% kg/h wt% H 2 2.016 -252.75 0.0898 32.862 25.01 66.25 1.00 N 2 28.02 -195.78 1.2507 8.282 6.30 231.98 3.51 CH 4 16.03 -161.49

0.7156 18.786 14.30 301.33 4.56 C 6H 6 78.11 80.1 879

C 6H 12

84.16

80.7

779 71.447

54.38

6012.47 90.93

合 计 131.371

100.00

6612.03

100.00

温度 ℃ 密度kg/m 3

状 态 60 11.64/741 g/l

压力 MPa

粘度 Pas

2.47

闪蒸

脱轻组分塔脱重组分塔

重组分杂质

反应物料

轻组分 杂质

氢气氮气甲烷

环己烷

5 能量衡算

5.1

能量衡算结果

_设备名称 热负荷 热 损失 输入电能

苯进料泵 0-1620 氢气压缩机 0-7126 主反应器 10-6600

环己烷循环泵 0-1080 锅炉给水换热器 10-6600

汽包 10-6600 0-3923 10-43% 后反应器

锅炉给水预热器 1-1932

中温冷却器 3-2238 3-2238 85-74% 第一分离器 第二分离器

尾气换热器 0-0595 0-059 51-58% 低温冷却器 0-0846 0-084 62-25%

合计 3-7103 100% 0-982

5.2 能量衡算分析与讨论

5.2.1 主反应器

能量平衡结果,忽略散热损失时,主反应器没有能量损失;而有效能分析结果表明,主反应器有效能损失为6-75%,占较高比例。分析其损失的原因有:

① 由内部的化学反应不可逆性所引起,化学过程中化学能转化为热能,使能量的质量

降低,造成有效能损失。这是热化学反应所固有的损失,目前的技术尚无法使之减

分离系统出料 物流 (18) 物流(16) kmol/h mol% kg/h wt% kmol/h mol% kg/h wt% 32.862 54.64 66.25 10.72 0.539 0.75 1.09 0.02 8.282 13.77 231.98 37.54 18.786 31.23 301.33 48.76 0.458 0.63 7.35 0.12 0.219

0.36 18.44 2.98 71.225 98.62 5944.3 99.86 60.149 100.00 618.00 100.00 72.222 100.00 6002.74 100.00 25 g 59 830 l

2.47 分离系统出料 物流 (18) 物流(16)

kmol/h mol% kg/h wt% kmol/h

mol% kg/h

wt% 32.862 54.64 66.25

10.72 0.539 0.75

1.09 0.02 13.77 231.98 37.54

18.786 31.23 301.33 48.76 0.458 0.63 7.35 0.12

0.36

18.44

2.98

71.225 98.62 5944.3 99.86

60.149

100.00

618.00

100.00

72.222 100.00 6002.74 100.00

25 g 59 830 l

2.47

②由鼓泡式反应器内液相物料及催化剂通过环己烷循环泵,经锅炉给水换热器冷却后,

再循环进入反应器这一过程而引起,这部分损失所占比例较小,无需在这方面采取

过多措施来节能。

5.2.2 中温冷却器、锅炉给水换热器

能量平衡结果,中温冷却器热损失最大,占全系统的85-74%,忽略散热损失时,锅炉给水换热器热损失为零。但由有效能衡算结果表明,两者有效能损失之和占全系统有效能损失的12-18%。这是由于传热过程中冷热两流体间的温差较大而引起的,可通过缩小温差来减少有效能损失。

此外,电动设备由于大马拉小车,也造成一些损失,可通过更换机泵的电机等措施减少这部分损失;后反应器由于散热及内部化学反应不可逆性等原因,也损失了部分有效能,其比例不高,可通过加强保温等措施减少这部分损失。

5.2.3 尾气换热器

能量平衡结果,尾气换热器热量损失仅占全系统的1-58%;而由有效能衡算结果表明,其有效能损失占全系统的76-50%,这主要是由尾气排空引起的。尾气中少量的苯和环己烷随尾气排空的损失,不仅使加氢系统的收率降低,而且由于其化学有效能很大(见表3),它们的损失导致有效能损失也较大。因此,减少尾气排空量及降低尾气中环己烷含量均可减少这一损失。

减少尾气排空量是降低有效能损失最主要的途径。采用较高纯度的氢气,可以减少尾气排空量;在保证产品合格的前提下尽量降低氢苯比,也可以减少尾气排空量。理论上,氢气纯度为100%,氢苯分子比为3∶1(等于化合比)时,尾气排空量为零,此时,这部分有效能损失为零。本系统采用氢苯比为3。46∶1,这个比例较高,因此有效能损失较大。由此可知,严格控制小的氢苯比对于节能是必要的。鉴此,开发、使用高选择性的优质苯加氢催化剂,使反应在氢苯比接近化合比的条件下生产,可以尽量减少有效能损失。

采用较高的加氢系统压力,或尽量降低低温冷却器出口冷凝液的温度,均可降低尾气中苯和环己烷含量,从而减少尾气排空的有效能损失。

排空的尾气中含大量氢气,可将其排入燃料气管网用作它用(工厂现已用于分子筛再生系统),这样可回收部分有效能,从而达到节能的目的。

6 参考文献

[1]〔美〕道格拉斯著,将楚生、夏平译,化工过程的概念设计,化学工业出版社,北京,1994

[2] Richard Turton etc. Analysis, synthesis and Design of Chemical Process

[3] 王静康化工设计化学工业出版社,1995

[4] 杨平辉、曾令平,苯加氢合成环己烷系统有效能分析化工设计,1999,9(3)

7 附录

7.1 Aspen 计算流程图:

7.2 Aspen 输入输出文件:

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE I

CYCLHEXANE SYNTHESIS

ASPEN PLUS (R) IS A PROPRIETARY PRODUCT OF ASPEN TECHNOLOGY, INC.

(ASPENTECH), AND MAY BE USED ONLY UNDER AGREEMENT WITH ASPENTECH.

RESTRICTED RIGHTS LEGEND: USE, REPRODUCTION, OR DISCLOSURE BY THE

U.S. GOVERNMENT IS SUBJECT TO RESTRICTIONS SET FORTH IN

(i) FAR 52.227-14, Alt. III, (ii) FAR 52.227-19, (iii) DFARS

252.227-7013(c)(1)(ii), or (iv) THE ACCOMPANYING LICENSE AGREEMENT,

AS APPLICABLE. FOR PURPOSES OF THE FAR, THIS SOFTWARE SHALL BE DEEMED TO BE "UNPUBLISHED" AND LICENSED WITH DISCLOSURE PROHIBITIONS.

CONTRACTOR/SUBCONTRACTOR: ASPEN TECHNOLOGY, INC. TEN CANAL PARK,

CAMBRIDGE, MA 02141.

TABLE OF CONTENTS

RUN CONTROL SECTION (1)

RUN CONTROL INFORMATION (1)

FLOWSHEET SECTION (2)

FLOWSHEET CONNECTIVITY BY STREAMS (2)

FLOWSHEET CONNECTIVITY BY BLOCKS (2)

CONVERGENCE STATUS SUMMARY (2)

CONVERGENCE BLOCK: $OLVER01 (2)

COMPUTATIONAL SEQUENCE (3)

OVERALL FLOWSHEET BALANCE (3)

PHYSICAL PROPERTIES SECTION (5)

COMPONENTS (5)

U-O-S BLOCK SECTION (6)

BLOCK: COMP MODEL: COMPR (6)

BLOCK: COOL-1 MODEL: HEATER (7)

BLOCK: COOL-2 MODEL: HEATER (8)

BLOCK: EX-1 MODEL: HEATER (9)

BLOCK: EX-2 MODEL: HEATX (10)

BLOCK: PUMP1 MODEL: PUMP (12)

BLOCK: REACTOR1 MODEL: RSTOIC (13)

BLOCK: REACTOR2 MODEL: RSTOIC (15)

BLOCK: SEP-1 MODEL: FLASH2 (16)

BLOCK: SEP-2 MODEL: FLASH2 (17)

STREAM SECTION (19)

1 10 11 12 13 (19)

14 15 2 3 4 (21)

5 6 7 8 9 (23)

PROBLEM STATUS SECTION (25)

BLOCK STATUS (25)

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 1

CYCLHEXANE SYNTHESIS

RUN CONTROL SECTION

RUN CONTROL INFORMATION

-----------------------

THIS COPY OF ASPEN PLUS LICENSED TO GUANGDONG ENGINEERING EQUIP.

TYPE OF RUN: NEW

INPUT FILE NAME: _1930qmi.inm

OUTPUT PROBLEM DATA FILE NAME: _1930qmi VERSION NO. 1

LOCATED IN:

PDF SIZE USED FOR INPUT TRANSLATION:

NUMBER OF FILE RECORDS (PSIZE) = 0

NUMBER OF IN-CORE RECORDS = 256

PSIZE NEEDED FOR SIMULATION = 256

CALLING PROGRAM NAME: apmain

LOCATED IN: D:\ASPENT~1\AP100\xeq

SIMULATION REQUESTED FOR ENTIRE FLOWSHEET

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 2

CYCLHEXANE SYNTHESIS

FLOWSHEET SECTION

FLOWSHEET CONNECTIVITY BY STREAMS

---------------------------------

STREAM SOURCE DEST STREAM SOURCE DEST

1 ---- PUMP1 3 ---- COMP

2 PUMP1 REACTOR1 4 COMP REACTOR1

6 REACTOR1 REACTOR2 5 REACTOR2 EX-1

7 EX-1 COOL-1 8 COOL-1 SEP-1

9 SEP-1 EX-2 10 SEP-1 ----

14 SEP-2 EX-2 11 SEP-2 SEP-1

12 EX-2 COOL-2 15 EX-2 ----

13 COOL-2 SEP-2

FLOWSHEET CONNECTIVITY BY BLOCKS

--------------------------------

BLOCK INLETS OUTLETS

PUMP1 1 2

COMP 3 4

REACTOR1 4 2 6

REACTOR2 6 5

EX-1 5 7

COOL-1 7 8

SEP-1 8 11 9 10

SEP-2 13 14 11

EX-2 9 14 12 15

COOL-2 12 13

CONVERGENCE STATUS SUMMARY

--------------------------

TEAR STREAM SUMMARY

===================

STREAM MAXIMUM MAXIMUM VARIABLE CONV ID ERROR TOLERANCE ERR/TOL ID STAT BLOCK

------ ------- --------- -------- -------- ---- -----

12 0.10130E-07 0.41351E-07 0.24498 CYCLO-01MOLEFLOW # $OLVER01

# = CONVERGED

* = NOT CONVERGED

CONVERGENCE BLOCK: $OLVER01

----------------------------

Tear Stream : 12

Tolerance used: 0.100D-03

Trace molefrac: 0.100D-05

MAXIT= 30 WAIT 1 ITERATIONS BEFORE ACCELERATING

QMAX = 0.00E+00 QMIN = -5.0

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 3

CYCLHEXANE SYNTHESIS

FLOWSHEET SECTION

CONVERGENCE BLOCK: $OLVER01 (CONTINUED)

METHOD: WEGSTEIN STATUS: CONVERGED

TOTAL NUMBER OF ITERATIONS: 6

NUMBER OF ITERATIONS ON LAST OUTER LOOP: 1

*** FINAL VALUES ***

VARIABLE VALUE PREV VALUE ERR/TOL TOTAL MOLEFLOW KMOL/HR 0.5914884D+02 0.5914884D+02 0.4968348D-03 HYDRO-01MOLEFLOW KMOL/HR 0.3241710D+02 0.3241709D+02 0.3623822D-02 NITRO-01MOLEFLOW KMOL/HR 0.7988842D+01 0.7988836D+01 0.7201265D-02 METHA-01MOLEFLOW KMOL/HR 0.1725430D+02 0.1725428D+02 0.1269655D-01 BENZE-01MOLEFLOW KMOL/HR 0.0000000D+00 0.0000000D+00 0.0000000D+00 CYCLO-01MOLEFLOW KMOL/HR 0.1488596D+01 0.1488632D+01 -.2449806D+00 WATER MOLEFLOW KMOL/HR 0.0000000D+00 0.0000000D+00 0.0000000D+00 PRESSURE KPA 0.2470000D+04 0.2470000D+04 0.0000000D+00 MASS ENTHALPY J/KG -.2124702D+07 -.2124700D+07 -.9539686D-02

*** ITERATION HISTORY ***

TEAR STREAMS:

ITERATION MAX-ERR/TOL STREAM ID VARIABLE

--------- ----------- --------- --------

1 -0.2450 1

2 CYCLO-01MOLEFLOW

COMPUTATIONAL SEQUENCE

----------------------

SEQUENCE USED WAS:

COMP PUMP1 REACTOR1 REACTOR2 EX-1 COOL-1

$OLVER01 COOL-2 SEP-2 SEP-1 EX-2

(RETURN $OLVER01)

OVERALL FLOWSHEET BALANCE

-------------------------

*** MASS AND ENERGY BALANCE ***

IN OUT GENERATION RELATIVE DIFF.

CONVENTIONAL COMPONENTS

(KMOL/HR )

HYDRO-01 247.186 32.8630 -214.323 0.475244E-07

NITRO-01 8.28200 8.28199 0.000000E+00 0.694636E-06

METHA-01 18.7860 18.7860 0.000000E+00 0.116613E-05

BENZE-01 71.4410 0.000000E+00 -71.4410 0.000000E+00

CYCLO-01 0.000000E+00 71.4410 71.4410 -0.510471E-06

WATER 0.000000E+00 0.000000E+00 0.000000E+00 0.000000E+00 ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 4

CYCLHEXANE SYNTHESIS

FLOWSHEET SECTION

OVERALL FLOWSHEET BALANCE (CONTINUED)

TOTAL BALANCE

MOLE(KMOL/HR ) 345.695 131.372 -214.323 0.850090E-08

MASS(KG/HR ) 6612.20 6612.20 -0.383073E-06 ENTHALPY(WATT ) 640315. -0.335836E+07 1.19066 ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 5

CYCLHEXANE SYNTHESIS

PHYSICAL PROPERTIES SECTION

COMPONENTS

----------

ID TYPE FORMULA NAME OR ALIAS REPORT NAME HYDRO-01 C H2 H2 HYDRO-01 NITRO-01 C N2 N2 NITRO-01 METHA-01 C CH4 CH4 METHA-01 BENZE-01 C C6H6 C6H6 BENZE-01 CYCLO-01 C C6H12-1 C6H12-1 CYCLO-01 WATER C H2O H2O WATER

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 6

CYCLHEXANE SYNTHESIS

U-O-S BLOCK SECTION

BLOCK: COMP MODEL: COMPR

-----------------------------

INLET STREAM: 3

OUTLET STREAM: 4

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

*** MASS AND ENERGY BALANCE ***

IN OUT RELATIVE DIFF.

CONVENTIONAL COMPONENTS (KMOL/HR )

HYDRO-01 247.186 247.186 0.000000E+00

NITRO-01 8.28200 8.28200 0.000000E+00

METHA-01 18.7860 18.7860 0.000000E+00

BENZE-01 0.000000E+00 0.000000E+00 0.000000E+00

CYCLO-01 0.000000E+00 0.000000E+00 0.000000E+00

WATER 0.000000E+00 0.000000E+00 0.000000E+00 TOTAL BALANCE

MOLE(KMOL/HR ) 274.254 274.254 0.000000E+00

MASS(KG/HR ) 1031.68 1031.68 0.000000E+00

ENTHALPY(WATT ) -391070. -271359. -0.306112

*** INPUT DATA ***

ISENTROPIC CENTRIFUGAL COMPRESSOR

OUTLET PRESSURE KPA 2,910.00

ISENTROPIC EFFICIENCY 0.72000

MECHANICAL EFFICIENCY 1.00000

*** RESULTS ***

INDICATED HORSEPOWER REQUIREMENT WATT 119,711.

BRAKE HORSEPOWER REQUIREMENT WATT 119,711.

NET WORK, WATT -119,711.

ISENTROPIC HORSEPOWER REQUIREMENT WATT 86,192.1

CALCULATED OUTLET TEMP C 76.8746

ISENTROPIC TEMPERATURE C 62.1187

EFFICIENCY (POLYTR/ISENTR) USED 0.72000

OUTLET VAPOR FRACTION 1.00000 ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 7

CYCLHEXANE SYNTHESIS

U-O-S BLOCK SECTION

BLOCK: COMP MODEL: COMPR (CONTINUED)

BLOCK: COOL-1 MODEL: HEATER

------------------------------

INLET STREAM: 7

OUTLET STREAM: 8

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

*** MASS AND ENERGY BALANCE ***

IN OUT RELATIVE DIFF.

CONVENTIONAL COMPONENTS (KMOL/HR )

HYDRO-01 32.8630 32.8630 0.000000E+00

NITRO-01 8.28200 8.28200 0.000000E+00

METHA-01 18.7860 18.7860 0.000000E+00

BENZE-01 0.000000E+00 0.000000E+00 0.000000E+00

CYCLO-01 71.4410 71.4410 0.000000E+00

WATER 0.000000E+00 0.000000E+00 0.000000E+00 TOTAL BALANCE

MOLE(KMOL/HR ) 131.372 131.372 0.000000E+00

MASS(KG/HR ) 6612.20 6612.20 0.000000E+00

ENTHALPY(WATT ) -0.294697E+07 -0.333573E+07 0.116543

*** INPUT DATA ***

TWO PHASE TP FLASH

SPECIFIED TEMPERATURE C 60.0000 SPECIFIED PRESSURE KPA 2,470.00 MAXIMUM NO. ITERATIONS 30 CONVERGENCE TOLERANCE 0.00010000

*** RESULTS ***

OUTLET TEMPERATURE C 60.000 OUTLET PRESSURE KPA 2470.0

HEAT DUTY WATT -0.38876E+06 OUTLET VAPOR FRACTION 0.45048

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 8

CYCLHEXANE SYNTHESIS

U-O-S BLOCK SECTION

BLOCK: COOL-1 MODEL: HEATER (CONTINUED)

V-L PHASE EQUILIBRIUM :

COMP F(I) X(I) Y(I) K(I)

HYDRO-01 0.25015 0.61686E-02 0.54778 88.801

NITRO-01 0.63042E-01 0.40621E-02 0.13499 33.231

METHA-01 0.14300 0.21264E-01 0.29150 13.709

CYCLO-01 0.54381 0.96851 0.25731E-01 0.26568E-01

BLOCK: COOL-2 MODEL: HEATER

------------------------------

INLET STREAM: 12

OUTLET STREAM: 13

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

*** MASS AND ENERGY BALANCE ***

IN OUT RELATIVE DIFF.

CONVENTIONAL COMPONENTS (KMOL/HR )

HYDRO-01 32.4171 32.4171 0.362382E-06

NITRO-01 7.98884 7.98884 0.720126E-06

METHA-01 17.2543 17.2543 0.126965E-05

BENZE-01 0.000000E+00 0.000000E+00 0.000000E+00

CYCLO-01 1.48860 1.48863 -0.244981E-04

WATER 0.000000E+00 0.000000E+00 0.000000E+00 TOTAL BALANCE

MOLE(KMOL/HR ) 59.1488 59.1488 0.496835E-07

MASS(KG/HR ) 691.233 691.236 -0.366439E-05

ENTHALPY(WATT ) -407962. -430597. 0.525669E-01

*** INPUT DATA ***

TWO PHASE TP FLASH

SPECIFIED TEMPERATURE C 8.00000 SPECIFIED PRESSURE KPA 2,470.00 MAXIMUM NO. ITERATIONS 30 CONVERGENCE TOLERANCE 0.00010000

*** RESULTS ***

OUTLET TEMPERATURE C 8.0000 OUTLET PRESSURE KPA 2470.0

HEAT DUTY WATT -22634.

OUTLET VAPOR FRACTION 0.97725

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 9

CYCLHEXANE SYNTHESIS

U-O-S BLOCK SECTION

BLOCK: COOL-2 MODEL: HEATER (CONTINUED)

V-L PHASE EQUILIBRIUM :

COMP F(I) X(I) Y(I) K(I)

HYDRO-01 0.54806 0.48667E-02 0.56071 115.21

NITRO-01 0.13506 0.42695E-02 0.13811 32.348

METHA-01 0.29171 0.27496E-01 0.29786 10.833

CYCLO-01 0.25168E-01 0.96337 0.33234E-02 0.34497E-02

BLOCK: EX-1 MODEL: HEATER

------------------------------

INLET STREAM: 5

OUTLET STREAM: 7

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

*** MASS AND ENERGY BALANCE ***

IN OUT RELATIVE DIFF.

CONVENTIONAL COMPONENTS (KMOL/HR )

HYDRO-01 32.8630 32.8630 0.000000E+00

NITRO-01 8.28200 8.28200 0.000000E+00

METHA-01 18.7860 18.7860 0.000000E+00

BENZE-01 0.000000E+00 0.000000E+00 0.000000E+00

CYCLO-01 71.4410 71.4410 0.000000E+00

WATER 0.000000E+00 0.000000E+00 0.000000E+00 TOTAL BALANCE

MOLE(KMOL/HR ) 131.372 131.372 0.000000E+00

MASS(KG/HR ) 6612.20 6612.20 0.000000E+00

ENTHALPY(WATT ) -0.215151E+07 -0.294697E+07 0.269926

*** INPUT DATA ***

TWO PHASE TP FLASH

SPECIFIED TEMPERATURE C 130.000

SPECIFIED PRESSURE KPA 1,900.00

MAXIMUM NO. ITERATIONS 30

CONVERGENCE TOLERANCE 0.00010000

*** RESULTS ***

OUTLET TEMPERATURE C 130.00

OUTLET PRESSURE KPA 1900.0

HEAT DUTY WATT -0.79546E+06 OUTLET VAPOR FRACTION 0.56917

ASPEN PLUS VER: WIN32 REL: 10.0-1 05/14/2010 PAGE 10

CYCLHEXANE SYNTHESIS

U-O-S BLOCK SECTION

BLOCK: EX-1 MODEL: HEATER (CONTINUED)

V-L PHASE EQUILIBRIUM :

COMP F(I) X(I) Y(I) K(I)

HYDRO-01 0.25015 0.57369E-02 0.43516 75.857

NITRO-01 0.63042E-01 0.28905E-02 0.10857 37.563

METHA-01 0.14300 0.12526E-01 0.24176 19.301

CYCLO-01 0.54381 0.97885 0.21451 0.21912

BLOCK: EX-2 MODEL: HEATX

-----------------------------

HOT SIDE:

---------

INLET STREAM: 9

OUTLET STREAM: 12

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

COLD SIDE:

----------

INLET STREAM: 14

OUTLET STREAM: 15

PROPERTY OPTION SET: PENG-ROB STANDARD PR EQUATION OF STATE

*** MASS AND ENERGY BALANCE ***

IN OUT RELATIVE DIFF.

CONVENTIONAL COMPONENTS (KMOL/HR )

HYDRO-01 64.8276 64.8276 0.000000E+00

NITRO-01 15.9719 15.9719 0.000000E+00

METHA-01 34.4716 34.4716 0.000000E+00

BENZE-01 0.000000E+00 0.000000E+00 0.000000E+00

CYCLO-01 1.68070 1.68070 0.000000E+00

WATER 0.000000E+00 0.000000E+00 0.000000E+00 TOTAL BALANCE

苯-甲苯精馏塔课程设计报告书

课程设计任务书 一、课题名称 苯——甲苯混合体系分离过程设计 二、课题条件(原始数据) 1、设计方案的选定 原料:苯、甲苯 年处理量:108000t 原料组成(甲苯的质量分率):0.5 塔顶产品组成:%99>D x 塔底产品组成:%2 设计容 摘要:精馏是分离液体混合物最常用的一种单元操作,在化工﹑炼油﹑石油化工等工业中得到广泛的应用。本设计的题目是苯—甲苯二元物系板式精馏塔的设计。在确定的工艺要求下,确定设计方案,设计容包括精馏塔工艺设计计算,塔辅助设备设计计算,精馏工艺过程流程图,精馏塔设备结构图,设计说明书。关键词:板式塔;苯--甲苯;工艺计算;结构图 一、简介 塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。根据塔气液接触部件的结构型式,可分为板式塔和填料塔。板式塔设置一定数目的塔板,气体以鼓泡或喷射形式穿过板上液层进行质热传递,气液相组成呈阶梯变化,属逐级接触逆流操作过程。填料塔装有一定高度的填料层,液体自塔顶沿填料表面下流,气体逆流向上(也有并流向下者)与液相接触进行质热传递,气液相组成沿塔高连续变化,属微分接触操作过程。 工业上对塔设备的主要要:(1)生产能力大;(2)传热、传质效率高;(3)气流的摩擦阻力小;(4)操作稳定,适应性强,操作弹性大;(5)结构简单,材料耗用量少;(6)制造安装容易,操作维修方便。此外,还要求不易堵塞、耐腐蚀等。 板式塔大致可分为两类:(1)有降液管的塔板,如泡罩、浮阀、筛板、导向筛板、新型垂直筛板、蛇形、S型、多降液管塔板;(2)无降液管的塔板,如穿流式筛板(栅板)、穿流式波纹板等。工业应用较多的是有降液管的塔板,如浮阀、筛板、泡罩塔板等。 苯的沸点为80.1℃,熔点为5.5℃,在常温下是一种无色、味甜、有芳香气味的透明液体,易挥发。苯比水密度低,密度为0.88g/ml,但其分子质量比水重。苯难溶于水,1升水中最多溶解1.7g苯;但苯是一种良好的有机溶剂,溶解有机分子和一些非极性的无机分子的能力很强。 甲苯是最简单,最重要的芳烃化合物之一。在空气中,甲苯只能不完全燃烧,火焰呈黄色。甲苯的熔点为-95 ℃,沸点为111 ℃。甲苯带有一种特殊的芳香味(与苯的气味类似),在常温常压下是一种无色透明,清澈如水的液体,密度为0.866克/厘米3,对光有很强的折射作用(折射率:1,4961)。甲苯 实验三气固相苯加氢催化反应实验 一.实验目的 1.了解苯加氢的实验原理和方法。 2.了解气固相加氢设备的使用方法和结构。 3.掌握加压的操作方法。 4.通过实验进一步考察流量、温度对苯加氢整套反应的影响。 二.实验原理 环己烷是生产聚酰胺类纤维的主要中间体之一,高纯度的环己烷可由苯加氢制得。 苯加氢是典型的有机催化反应,无论在理论研究还是在工业生产上,都具有十分重要的意义。工业上常采用的苯加氢生产环己烷的方法主要有气相法和液相法两种。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,费用比液相大。液相法的优点是反应温度易于控制,不足之处是所需压力比较高,转化率较低。 反应主要方程式如下: 苯加氢制环己烷的反应是一个放热的、体积减小的可逆反应,因此,低温和高压对该反应是有利的。所以,苯加氢制环己烷的反应温度不宜过高,但也不能太低,否则 反应分子不能很好地活化,进而导致反应速率缓慢。如果催化剂活性较好,选择性可达95%以上。 本实验选择在加压固定床中进行催化反应,催化剂采用r-Al 2O 3载Ni 或Cu 。 原料:苯,氢气,氮气(吹扫用,环己烷三、流程示意图与面板布置图1、流程示意图 截止阀, S- 三通转换阀, TCI- 控温, TI-测温, PI-测压 气体钢瓶, 过滤器, 稳压阀, 干燥器, 质量流量计, 止逆阀 缓冲器, 预热器, 预热炉, 反应炉, 反应器, 冷却器气液分离器背压阀, 取样器, 湿式流量计加料泵V V V 10 11 12 14 15 2 2 1 3 S 1 6 3 1 45 2 6 7 89V V 17 V 2 第一章工艺设计说明书 1.1概述 苯加氢项目包括生产设施和生产辅助设施,主要为:制氢、加氢、预蒸馏、萃取、油库、装卸台等。生产高纯苯、硝化级甲苯、二甲苯、非芳烃、溶剂油等。苯、甲苯、二甲苯(简称BTX)等同属于芳香烃,是重要的基本有机化工原料,由芳烃衍生的下游产品,广泛用于三大合成材料(合成塑料、合成纤维和合成橡胶)和有机原料及各种中间体的制造。纯苯是重要的化工原料,大量用于生产精细化工中间体和有机原料,如合成树脂、合成纤维、合成橡胶、染料、医药、农药。它还是重要的有机溶剂。我国纯苯的消费领域主要在化学工业,以苯为原料的化工产品主要有苯乙烯、苯酚、己内酰胺、尼龙66盐、氯化苯、硝基苯、烷基苯和顺酐等。在炼油行业中也会用作提高汽油辛烷值的掺和剂。甲苯是一种无色有芳香味的液体,除用于歧化生产苯和二甲苯外,其化工利用主要是生产甲苯二异氰酸脂、有机原料和少量中间体,此外作为溶剂还用于涂料、粘合剂、油墨和农药与大众息息相关的行业等方面。国际上其主要用途是提高汽油辛烷值或用于生产苯以及二甲苯,而在我国其主要用途是化工合成和溶剂,其下游主要产品是硝基甲苯、苯甲酸、间甲酚、甲苯二异氰酸酯等,还可生产很多农药和医药中间体。另外,甲苯具有优异的有机物溶解性能,是一种有广泛用途的有机溶剂。二甲苯在化工方面的应用主要是生产对苯二甲酸和苯酐,作为溶剂的消费量也很大。间二甲苯主要用于生产对苯二甲酸和间苯二腈。焦化粗苯主要含苯、甲苯、二甲苯等芳香烃,另外还有一些不饱和化合物、含硫化合物、含氧化合物及氮化合物等杂质。粗苯精制就是以粗苯为原料,经化学和物理等方法将上述杂质去除,以便得到可作原料使用的高纯度苯。近年来,国内许多钢铁企业的焦化项目纷纷上马,焦化粗苯的产量迅速增加,为粗苯加氢精制提供了丰富的原料。 1.1.1项目的来源 随着我国化工行业的快速发展,近年来苯下游产品产能增长较快,尤其是苯乙烯、苯酚、苯胺、环己酮等生产装置的大量建设,对苯、甲苯、二甲苯等重要的有机化工原料需求大增,而国内苯系列产品生产能力增长缓慢,不能满足市 BeiJing JiaoTong University HaiBin College 化工原理课程设计 说明书 题目:年处理量18万吨苯—甲苯混合液的连续 精馏塔的设计 院(系、部):化学工程系 姓名: 班级: 学号: 指导教师签名: 2015 年4 月12 日 摘要 目前用于气液分离的传质设备主要采用板式塔,对于二元混合物的分离,应采用连续精馏过程。浮阀塔在操作弹性、塔板效率、压降、生产能力以及设备造价等方面都比较优越。其主要特点是在塔板的开孔上装有可浮动的浮阀,气流从浮阀周边以稳定的速度水平进入塔板上液层进行两相接触,浮阀可根据气体流量的大小上下浮动,自行调节。其中精馏塔的工艺设计计算包括塔高、塔径、塔板各部分尺寸的设计计算,塔板的布置,塔板流体力学性能的校核及绘出塔板的性能负荷图。 关键词:气液传质分离;精馏;浮阀塔 ABSTRACT Currently,the main transferring equipment that used for gas-liquid separation is tray column. For the separation of binary, we should use a continuous process. The advantages of the float value tower lie in the flexibility of operation, efficiency of the operation, pressure drop, producing capacity, and equipment costs. Its main feature is that there is a floating valve on the hole of the plate, then the air can come into the tray plate at a steady rate and make contract with the level of liquid, so that the flow valve can fluctuate and control itself according to the size of the air. The calculations of the distillation designing include the calculation of the tower height, the tower diameter, the size of various parts of the tray and the arrangement of the tray, and the check of the hydrodynamics performance of the tray. And then draw the dray load map. Key words:gas-liquid mass transfer;rectification;valve tower 四、苯加氢制环己烷 环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。 用作尼龙原料的高纯度的环己烷主要由苯加氢制得。 工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。 1.反应原理 (1)化学反应在反应条件下,苯与氢可能发生下面各种反应: +nH2→C+CH4(4) 反应(1)若为气相法固定床,用还原Ni 作催化剂,反应温度为65~250℃,压力 0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力2.7MPa左右,环己烷收率在99%以上。反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机 理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和(4)有明显促进作用。因此,选择非酸性载体可以避免这种加氢裂解作用。反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环 戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。在镍催化剂 上,250℃时才开始产生甲基环戊烷。 (2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。在127℃时的平衡常 3.课程设计报告内容 3.1 流程示意图 冷凝器→塔顶产品冷却器→苯的储罐→苯 ↑↓回流 原料→原料罐→原料预热器→精馏塔 ↑回流↓ 再沸器← → 塔底产品冷却器→甲苯的储罐→甲苯 3.2 流程和方案的说明及论证 3.2.1 流程的说明 首先,苯和甲苯的原料混合物进入原料罐,在里面停留一定的时间之后,通过泵进入原料预热器,在原料预热器中加热到泡点温度,然后,原料从进料口进入到精馏塔中。因为被加热到泡点,混合物中既有气相混合物,又有液相混合物,这时候原料混合物就分开了,气相混合物在精馏塔中上升,而液相混合物在精馏塔中下降。气相混合物上升到塔顶上方的冷凝器中,这些气相混合物被降温到泡点,其中的液态部分进入到塔顶产品冷却器中,停留一定的时间然后进入苯的储罐,而其中的气态部分重新回到精馏塔中,这个过程就叫做回流。液相混合物就从塔底一部分进入到塔底产品冷却器中,一部分进入再沸器,在再沸器中被加热到泡点温度重新回到精馏塔。塔里的混合物不断重复前面所说的过程,而进料口不断有新鲜原料的加入。最终,完成苯与甲苯的分离。 3.2.2 方案的说明和论证 本方案主要是采用浮阀塔。 精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下: 一:生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流 动。 二:效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。 三:流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。 四:有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。 五:结构简单,造价低,安装检修方便。 六:能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。而浮阀塔的优点正是: 而浮阀塔的优点正是: 1.生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大 20%~40%,与筛板塔接近。 2.操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。 苯加氢制环己烷 四、苯加氢制环己烷 环己烷主要(占总产量90%以上)用来生产环己醇、环己酮及己二酸,后三者是制造尼龙-6和尼龙-66的重要原料。环己烷还用作树脂、油脂、橡胶和增塑剂等的溶剂。 用作尼龙原料的高纯度的环己烷主要由苯加氢制得。 工业上苯加氢生产环己烷有气相法和液相法两种。虽然美国杜邦公司早已开发成功气相加氢工艺,但大多数工厂仍采用液相加氢工艺,例如美国的Uop公司,法国石油研究所(IFP)等。气相法的优点是催化剂与产品分离容易,所需反应压力也较低,但设备多而大,投资费用比液相法高。 1.反应原理 (1)化学反应在反应条件下,苯与氢可能发生下面各种反应 : +nH2→C+CH4 (4) 反应(1)若为气相法固定床,用还原Ni作催化剂,反应温度为65~250℃,压力0.5~3.5MPa;若为液相加氢,采用骨架镍或还原Ni为催化剂,反应温度为160~220℃,压力 2.7MPa左右,环己烷收率在99%以上。反应(2)和(4)在250℃左右的低温下不显著,它们可能是由第Ⅷ族金属催化的氢解型机理引起的,也可能是由双功能催化剂的加氢裂解型机理引起的。双功能催化剂为具有加氢催化活性的某些金属(如Pt,Pd或Ni)负载在酸性载体(SiO2或SiO2/Al2O3)上构成,在载体上往往存在强酸中心,它对反应(2)和 (4)有明显促进作用。因此,选择非酸性载体可以避免这种加氢裂解作用。反应(3)是环己烷的异构化,它往往被酸催化,在200℃下,异构化反应达到平衡时环己烷生成甲基环戊烷的转化率为68%,将温度升高到300℃时其转化率达83%,因此也必须选择不会引起这种异构化反应的催化剂。在镍催化剂上,250℃时才开始产生甲基环戊烷。 (2)热力学平衡由反应(1)可知,苯加氢生成环己烷的反应是一个放热的体积(摩尔数)缩小的可逆反应。在127℃时的平衡常 数为7×10,在227℃时为1.86×10。氢压和温度对环己烷中苯的平衡浓度的影响示于图3-2-18。由图3-2-18可见,低温和高压对反应是有利的。相反,反应(2)和(4)则受到抑制;环己烷异构化反应是一个等摩尔反应,压力对反应影响不大。温度对反应(3)平衡的影响示于图3-2-19。由图3-2-19可知,甲基环己烷的平衡浓度随温度的提高而上升。为抑制 催化苯选择加氢制备环己烯的研究进展 闫皙*熊春燕张云王媛媛孙玉捧马瑞平 河北科技大学化学与制药工程学院,石家庄市裕华东路70号,050018 *Email: yanxi159********@https://www.wendangku.net/doc/0f15765190.html, 摘要:苯选择加氢法制备环己烯的重点和难点在于催化剂的研制和反应条件的选择两方面。本文主要从苯选择加氢方法的选择、催化剂的制备和国内外生产现状等方面综述了催化苯选择加氢制备环己烯的国内外研究情况,并对其发展进行了展望。 关键词:苯加氢;环己烯;催化剂;钌 Research progress of catalyst in selective hydrogenation of benzene to cyclohexene YAN Xi,XIONG Chunyan,ZHANG Yun,WANG Yuanyuan,SUN Yupeng,MA Ruiping, (College of Chemical and Pharmaceutical Engineering,Hebei University of Science and Technology,Shijiazhuang 050018,Hebei, China) Abstract: The emphasis and difficulty of selective hydrogenation of benzene to preparing cyclohexene are the two aspects,the preparation of catalyst and the selection of reaction conditions.This paper mainly reviews the research situation at home and abroad of catalyst in selective hydrogenation of benzene to cyclohexene from three aspects:selection of benzene selective hydrogenation methods,catalyst preparation and current situation of domestic and international production.It also shows the prospect of hydrogenation of benzene. Key Words: hydrogenation of benzene; cyclohexene; catalyst; ruthenium. 环己烯为无色液体,有特殊刺激性气味,不溶于水,溶于乙醇、醚,具有活泼的双键。作为一种有机化工原料环己烯具有广泛的用途,主要用于有机合成、油类萃取及用作溶剂。环己烯可直接氧化生成聚酯单体己内酰胺和己二酸,水合制环己醇,具有较高的经济效益。环己烯的制备方法很多:环己醇脱水法、卤代环己烷脱卤代氢法、Birch还原法等[1],但这些制备方法成本高、工艺路线复杂,因此,多年来环己烯仅用来制备几种高附加值的精细化工产品,不能满足大规模工业生产需要。并且,环己烯天然产品很少,主要依赖化学合成,尤其是近些年,环己烯下游产品的不断开发,使得如何用最小投入来获取环己烯成为国内外学者的新兴研究方向。 1 苯选择加氢的方法 苯选择加氢的方法按反应条件的不同主要分为络合苯加氢法、气相苯加氢法和液相苯加氢法[2]。其中,尤以液相苯加氢在工业生产上较为普遍。络合苯加氢法是苯先和催化剂络合物发生配位反应,络合法几乎100%的高选择性是其最大的优势,但反应过程复杂,步骤繁多,在工业应用上难以实现[3]。气相苯加氢由于苯和氢以气相方式接触,因此,混合均匀,转化率和收率都比较高,但由于反应接触充分且过于剧烈,容易产生“飞温”现象,工业上较难以控制反应条件等因素,并且,苯气化需要一定的能耗,从节能方面考虑,气相加氢并非较为经济的路线。液相苯加氢较气相法相比,反应条件较温和且反应稳定易于控制,但缺点为转化率和收率都不是很理想,氢气利用率较低[2]。因此,液相苯加氢法值得做进一步的研究。 2 苯选择加氢的催化剂 年处理25万吨轻苯加氢精制车间初步设 计毕业论文 目录 摘要...................................................................................... 错误!未定义书签。Abstract ................................................................................ 错误!未定义书签。第1章绪论.. (1) 1.1设计的目的和意义 (1) 1.1.1毕业设计的目的和意义 (1) 1.1.2本设计的目的和意义 (1) 1.2产品的组成和成分及物性参数 (1) 1.3产品的质量指标价格供需关系 (3) 1.4设计地点,气候参数 (5) 第2章工艺论证 (6) 2.1国内外工艺流线论证 (6) 2.1.1粗苯加氢精制原理 (6) 2.1.2粗苯加氢精制工艺 (6) 2.1.3粗苯加氢精制工艺特点 (10) 2.2主要设备论证类型的确定 (12) 2.2.1填料萃取塔 (12) 2.2.2筛板萃取塔 (12) 2.2.3脉冲筛板萃取塔 (13) 2.2.4往复筛板萃取塔 (13) 2.2.5转盘萃取塔及偏心转盘萃取塔 (14) 2.3萃取剂选择的依据 (14) 2.4结论 (15) 第3章工艺详述 (16) 3.1本设计选择的工艺 (16) 3.1.1工艺原理 (16) 3.1.2工艺流程 (16) 3.2工艺参数列表 (17) 第4章工艺计算 (19) 4.1总物料衡算 (19) 4.2纯苯塔的设计计算 (20) 4.2.1计算数据 (20) 4.2.2塔的物料衡算 (23) 4.2.3气液负荷计算 (28) 4.2.4精馏塔塔体尺寸计算 (33) 4.2.5塔的工艺结构尺寸的设计与计算 (34) 4.2.6塔板布置及浮阀数目与排列 (36) 4.2.7塔板流动性能校核 (38) 4.2.8塔板负荷性能图 (43) 4.2.10纯苯塔热量衡算 (48) 4.2.11塔的机械设计 (51) 4.3设备一览表 (53) 第5章设备布置 (57) 5.1设备布置原则 (57) 5.1.1满足生产工艺要求 (57) 5.1.2符合经济原则 (57) 5.1.3符合安全生产要求 (57) 5.1.4良好的生产操作 (58) 5.1.5便于安装与检修 (58) 5.2几种设备布置的具体方式 (58) 5.2.1塔的布置 (58) 5.2.2反应器的布置 (59) 5.2.3冷换设备的布置 (59) 第6章非工艺部分 (61) 6.1车间布置(土建要求) (61) 目录 板式精馏塔设计任务书 (3) 设计题目: (3) 二、设计任务及操作条件 (3) 三、设计内容: (3) 一.概述 (5) 1.1 精馏塔简介 (5) 1.2 苯-甲苯混合物简介 (5) 1.3 设计依据 (5) 1.4 技术来源 (6) 1.5 设计任务和要求 (6) 二.设计方案选择 (6) 2.1 塔形的选择 (6) 2.2 操作条件的选择 (6) 2.2.1 操作压力 (6) 2.2.2 进料状态 (6) 2.2.3 加热方式的选择 (7) 三.计算过程 (7) 3.1 相关工艺的计算 (7) 3.1.1 原料液及塔顶、塔底产品的摩尔分率 (7) 3.1.2 物料衡算 (8) 3.1.3 最小回流比及操作回流比的确定 (8) 3.1.4精馏塔的气、液相负荷和操作线方程 (9) 3.1.5逐板法求理论塔板数 (10) 3.1.6 全塔效率的估算 (11) 3.1.7 实际板数的求取 (13) 3.2 精馏塔的主题尺寸的计算 (13) 3.2.1 精馏塔的物性计算 (13) 3.2.2 塔径的计算 (15) 3.2.3 精馏塔高度的计算 (17) 3.3 塔板结构尺寸的计算 (18) 3.3.1 溢流装置计算 (18) 3.3.2塔板布置 (19) 3.4 筛板的流体力学验算 (21) 3.4.1 塔板压降 (21) 3.4.2液面落差 (22) 3.4.3液沫夹带 (22) 3.4.4漏液 (22) 3.4.5 液泛 (23) 3.5 塔板负荷性能图 (23) 3.5.1漏夜线 (23) 3.5.2 液泛夹带线 (24) 3.5.3 液相负荷下限线 (25) 3.5.4 液相负荷上限线 (25) 3.5.5 液泛线 (26) 3.6 各接管尺寸的确定 (29) 3.6.1 进料管 (29) 3.6.2 釜残液出料管 (29) 3.6.3 回流液管 (30) 3.6.4塔顶上升蒸汽管 (30) 四.符号说明 (30) 五.总结和设计评述 (31) 苯加氢作业区简介 一、概况 苯加氢作业区位于鞍钢厂区西北部,原址矿渣山,占地面积4.5万平方米,2007年10月破土动工,2009年8月将投产运行。其项目是采用德国伍德公司专利加氢技术,低温低压加氢萃取工艺法,是国内焦化企业单套生产能力最大,具有易燃易爆特性的石化类工艺项目,属重大危险源、省甲级要害部位。 苯加氢项目固定资产投资为37756.36万元(含外汇1186.42万美元), 铺底流动资金2171.20万元。 苯加氢工艺有6个生产单元及其它辅助设施组成,主要主要生产高纯苯、甲苯、二甲苯、重苯残油、非芳烃及C9馏分。广泛用作制造合成纤维、合成橡胶、炸药、塑料、医药和染料、油漆等产品的原料,也可用作树脂工业以及作为溶剂用于涂料、农药和橡胶加工工业等。 苯加氢作业区及辅助设施自动化控制水平较高,安全性能高,能耗低,环境保护效益明显,其加氢产品质优价高,可以出口外销。增产的非芳烃可以作为燃料销售,创建很可观的经济效益。是国内目前生产能力最大,技术最先进的苯加氢工艺装置。 二、工艺特点 粗苯中主要含有苯(约70%)、甲苯(约14%)、二甲苯(约4%)和三甲苯等芳香烃,其总含量占85%以上,这些物质都是重要的化工原料。此外,粗苯中还含有不饱和化合物(烯烃)、含硫化合物(噻吩)、含氧化合物(苯酚)及含氮化合物(吡啶)等杂质。粗苯精制工艺是以粗苯为原料,经化学和物理等方法提纯精制为高纯度苯类产品的过程。 1、加氢分类及国内情况 粗苯加氢根据操作条件不同,可分为高温加氢(580-630℃,6.0Mpa),中温加氢(480-550℃,5.0Mpa)及低温加氢(300-380℃,4.0Mpa)。宝钢一期引进的是莱托法高温脱烷基工艺;北京焦化厂的苯加氢装置,是焦耐院自行开发设计的中温加氢工艺;石家庄焦化厂于97年引进并建成了国内第一套5万t/a低温加氢装置是德国K·K公司(现为伍德公司)的技术,其加氢工艺是德国BASF公司开发经K·K 公司改进的,萃取蒸馏工艺是莫菲兰(MORPHYLANER)法,近三年,太化、昆钢等企业先后从德国伍德公司引进低温加氢工艺并相继投产。 2、装置组成及工艺流程 本装置共分以下几个部分: 1)加氢部分:蒸发器、闪蒸槽、反应器、高压分离槽、稳定塔; 2)蒸馏部分:预蒸馏塔、萃取蒸馏塔、汽提塔、二甲苯 《化工原理课程设计》报告 年处理5.4万吨苯-甲苯精馏装置设计 学院:化学化工学院 班级:应用化学101班 姓名:董煌杰 学号:10114308(14) 指导教师:陈建辉 完成日期:2013年1月17日 序言 化工原理课程设计是化学工程与工艺类相关专业学生学习化工原理课程必 修的三大环节之一,起着培养学生运用综合基础知识解决工程问题和独立工作能力的重要作用。 综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。 精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。 目录 一、化工原理课程设计任书 (1) 二、设计计算 (3) 1)设计方案的选定及基础数据的搜集 (3) 2) 精馏塔的物料衡算 (7) 3) 塔板数的确定 (9) 4) 精馏塔的工艺条件及有关物性数据的计算 (15) 5) 精馏塔的塔体工艺尺寸计算 (21) 6) 塔板主要工艺尺寸的计算 (23) 7) 塔板负荷性能图 (27) 三、个人总结 (36) 四、参考书目 (37) 苯加氢技术 轻苯进行加氢精制工艺早在20世纪50年代就在国外得到了工业应用。目前发达的国家,如美、英、法、德、日等均已广泛采用这个先进的加氢精制工艺。国内,直到上世纪70年代,北京燕山石油化工公司从西德引进第一套“Pyrotol制苯”装置,利用裂解汽油为原料,经加氢以获得高纯度石油苯;接着,80年代初,宝钢的一、二期工程从日本引进了一套“高温Litol”加氢装置,对焦化轻苯进行加氢精制;尔后,河南“平顶山帘子布厂”也引进了一套“高温Litol”装置。近年来,石家庄焦化厂、宝钢三期工程引进了德国的“K.K技术”,即:“低温Litol”装置。北京焦化厂也建成了国内自行设计的“低温加氢”装置,并已过关。另外,山西太原等地也正在建设了轻苯加氢装置。 粗苯产品是苯系家族产品的混合物,不能单独使用,需要深加工才能成为客户的最终消费,粗苯产品的这一特征决定了其市场出路主要是销售到下游精苯生产厂家,只有少量产品进入溶剂、农药厂家。目前国内对粗苯进行深加工,制成纯苯的生产厂家主要分为两大类:一类是酸洗法生产纯苯,另一类是采用粗苯加氢工艺生产纯苯。酸洗法工艺投资少,见效快,生产装置易建设,国内大多数精苯生产装置均采用该生产工艺。但是,酸洗法工艺生产的苯纯度低,而且不能有效分离甲苯、二甲苯,无法实现环保达标排放,而且产品质量低,生产成本高,销售价格上不去。粗苯加氢工艺则不同,装置投资大,建设周期长,但是生产技术 先进,生产的苯纯度高,能达到石油苯产品质量,能实现与甲苯、二甲苯等的有效分离,而且能消耗低、成本低、产品质量好、销售价格高、竞争力强,表了粗苯加工精制的发展方向。目前,有实力的焦化企业或化工企业都在争取建设大型精苯装置。并且可以看出粗苯加氢工艺必将成为粗苯精制的一种趋势。目前国外用于焦化粗苯加氢有代表性的工艺技术有美国Axens低温汽液两相加氢技术、德国Uhde低温气相加氢技术、胡德利开发日本旭化成应用于粗苯加氢的高温热裂解法生产纯苯的Litol法技术。 一、苯加氢技术 1、美国Axens低温气液两相加氢技术。 美国Axens采用自行开发的两段加氢技术。粗苯经脱重组分由高压泵提压进入预反应器,进行加氢反应,在此容易聚合的物质,如双烯烃、本苯烯烃、二硫化碳在有活性的Ni-Mo催化剂作用下液相加氢变为单烯烃。由于加氢反应温度低,有效的抑制双烯烃的聚合。 预反应物经高温循环氢汽化后经加热炉加热到主反应温度后进入主反应器,在高选择性Co-Mo催化剂作用下进行气相加氢反应,单烯烃经加氢生成相应的饱和烃。硫化物主要是噻吩。氮化物及氧化物被加氢转化成烃类、硫化氢、水及氨,同时抑制芳烃的转化,芳烃损失率应〈0.5%。反应产物经一系列换热后经分离,液相组分经稳定塔将氨等气体除去,塔底得到含噻吩〈0.5mg/kg 的加氢油。由于预反应温度低,且为液相加氢,预反应产物靠热 设计任务书 设计题目: 苯-甲苯连续精馏浮阀塔设计 设计条件: 常压: 1p atm = 处理量: 100Kmol h 进料组成: 0.45f x = 馏出液组成: 98.0=d x 釜液组成: 02.0=w x (以上均为摩尔分率) 塔顶全凝器: 泡点回流 回流比: min (1.1 2.0)R R =- 加料状态: 0.96q = 单板压降: 0.7a kp ≤ 设 计 要 求 : (1) 完成该精馏塔的工艺设计(包括物料衡算、热量衡算、筛板塔的设计算)。 (2) 画出带控制点的工艺流程图、塔板负荷性能图、精馏塔工艺条件图。 (3) 写出该精馏塔的设计说明书,包括设计结果汇总和设计评价。 目录 摘要 ........................................................................................................................................................................... I 绪论 (1) 设计方案的选择和论证 (3) 第一章塔板的工艺计算 (5) 1.1基础物性数据 (5) 1.2精馏塔全塔物料衡算 (5) 1.2.1已知条件 (5) 1.2.2物料衡算 (5) 1.2.3平衡线方程的确定 (6) 1.2.4求精馏塔的气液相负荷 (7) 1.2.5操作线方程 (7) 1.2.6用逐板法算理论板数 (7) 1.2.7实际板数的求取 (8) 1.3精馏塔的工艺条件及有关物性数据的计算 (9) 1.3.1进料温度的计算 (9) 1.3.2操作压力的计算 ................................................................................................ 错误!未定义书签。 1.3.3平均摩尔质量的计算 (9) 1.3.4平均密度计算 (10) 1.3.5液体平均表面张力计算 (11) 1.3.6液体平均粘度计算 (12) 1.4 精馏塔工艺尺寸的计算 (12) 1.4.1塔径的计算 (12) 1.4.2精馏塔有效高度的计算 (14) 1.5 塔板主要工艺尺寸的计算 (14) 1.5.1溢流装置计算 (14) 1.6浮阀数目、浮阀排列及塔板布置 (15) 1.7塔板流体力学验算 (16) 1.7.1计算气相通过浮阀塔板的静压头降h f (16) 1.7.2计算降液管中清夜层高度Hd (17) 1.7.3计算雾沫夹带量e V (18) 1.8塔板负荷性能图 (19) 1.8.1雾沫夹带线 (19) 1.8.2液泛线 (19) 1.8.3 液相负荷上限线 (21) 1.8.4漏液线 (21) 1.8.5液相负荷下限线 (21) 1.9小结 (22) 第二章热量衡算 (23) 2.1相关介质的选择 (23) 2.1.1加热介质的选择 (23) 2.1.2冷凝剂 (23) 2.2热量衡算 (23) 第三章辅助设备 (28) 苯加氢工艺--基本原理及工艺流程 §1.2基本原 理 粗苯加氢根据其催化加氢反应温度不同可分为高温加氢和低温加氢。在低温加氢中, 由于加氢油中非芳烃与芳烃分离方法的不同, 又分为萃取蒸馏法和溶剂萃取法。 低温催化加氢的典型工艺是萃取蒸馏加氢(K. K 法) 和溶剂萃取加氢。在温度为300~370℃, 压力2.5~3.0MPa 条件下进行催化加氢反应。主要进行加氢脱除不饱和烃, 使之转化为饱和烃; 另外还要进行脱硫、脱氮、脱氧反应, 与高温加氢类似, 转化成H2S、NH3、H2O 的形式。但由于加氢温度低, 故一般不发生加氢裂解和脱烷基的深度加氢反应。因此低温加氢的产品有苯、甲苯、二甲苯。 §1.3苯加氢工艺流程 1.3.1PSA制氢工艺说明 PSA制氢单元由预处理单元和变压吸附单元两部分组成,采用PLC程序控制系统;预处理单元由一台气液分离器、两台变温吸附器、一台解吸气加热器、一台解吸气冷却器、13台程控阀和一系列调节阀、手动阀组成;预处理单元采用变温吸附(TSA)原理吸附甲醇驰放气中携带的甲醇组分,在吸附剂选择吸附条件下,低温吸附除去原料气中杂质组分,高温下脱附这些杂质而使吸附剂获得再生。整个操作过程在1.70MPa压力下进行,两台预处理器交替工作,每个吸附器在一次循环中均需经历吸附、逆放、加热、冷吹、充压共五个工艺步骤;变压吸附单元由一台产品气缓冲罐、一台解吸气缓冲罐、31台程控阀以及一系列调节阀和手动阀组成;变压吸附单元采用变压吸附(PSA)原理分离气体的工艺,从甲醇弛放气中提取纯氢气,在吸附剂选择吸附条件下,高压吸附除去原料气中杂质组分,低压下脱附这些杂质而使吸附剂获得再生。整个操作过程是在环境温度下进行的,五个吸附塔交替工作,每个吸附器在一次循环中均需经历吸附,一均降,二均降,顺放,三均降,逆放,冲洗,三均升,二均升,隔离,三均升,终充,共12个工艺步骤,五台吸附器在程序的安排上相互错开,以保证原料气连续输入和产品气不断输出;变压吸附主工艺采用5-1-3/P工艺,即5塔在线、1塔吸附、同时进行3次均压工艺 1.3.2加氢精制单元工艺说明 从预处理单元或者罐区轻苯罐泵送过来的轻苯(或者两者混合物),首先经轻苯过滤器过滤后进入轻苯缓冲槽V-101,然后由原料高速泵P-101A/B对轻苯原料进行升压至3.4~4.4MPa后轻苯分为两部分,其中约90%的轻苯进入预蒸发器E-101与从循环气体压缩机C-102A/B来的循环气体经预蒸发器混合喷嘴J-101A 混合循环,轻苯经过五个连续的预蒸发器与主反应产物换热升温后部分蒸发,出口形成135~155℃的气液混合物进入多段蒸发器T-101的混合喷嘴J-102,与从 资料 前言 化工原理课程设计是培养学生化工设计能力的重要教学环节,通过课程设计使我们初步掌握化工设计的基础知识、设计原则及方法;学会各种手册的使用方法及物理性质、化学性质的查找方法和技巧;掌握各种结果的校核,能画出工艺流程、塔板结构等图形。在设计过程中不仅要考虑理论上的可行性,还要考虑生产上的安全性、经济合理性。 化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝达到轻重组分分离的方法。塔设备一般分为阶跃接触式和连续接触式两大类。前者的代表是板式塔,后者的代表则为填料塔。 筛板塔和泡罩塔相比较具有下列特点:生产能力大于%,板效率提高产量15%左右;而压降可降低30%左右;另外筛板塔结构简单,消耗金属少,塔板的造价可减少40%左右;安装容易,也便于清理检修。本次课程设计为年处理含苯质量分数36%的苯-甲苯混合液4万吨的筛板精馏塔设计,塔设备是化工、炼油生产中最重要的设备之一。它可使气(或汽)液或液液两相之间进行紧密接触,达到相际传质及传热的目的。 在设计过程中应考虑到设计的精馏塔具有较大的生产能力满足工艺要求,另外还要有一定的潜力。节省能源,综合利用余热。经济合理,冷却水进出口温度的高低,一方面影响到冷却水用量。另一方面影响到所需传热面积的大小。即对操作费用和设备费用均有影响,因此设计是否合理的利用热能R等直接关系到生产过程的经济问题。 | ' 目录 第一章绪论 (1) 精馏条件的确定 (1) 精馏的加热方式 (1) 精馏的进料状态 (1) 精馏的操作压力 (1) 确定设计方案 (1) 工艺和操作的要求 (2) 满足经济上的要求 (2) 保证安全生产 (2) 第二章设计计算 (3) 设计方案的确定 (3) 精馏塔的物料衡算 (3) 原料液进料量、塔顶、塔底摩尔分率 (3) 原料液及塔顶、塔底产品的平均摩尔质量 (3) 物料衡算 (3) 塔板计算 (4) 理论板数NT的求取 (4) 全塔效率的计算 (6) 求实际板数 (7) 有效塔高的计算 (7) 精馏塔的工艺条件及有关物性数据的计算 (8) 操作压力的计算 (8) 操作温度的计算 (8) 平均摩尔质量的计算 (8) 平均密度的计算 (10) 液体平均表面张力的计算 (11) 液体平均黏度的计算 (12) 气液负荷计算 (13) 粗苯经脱重组分后由高压泵提压加入预反应器,进行加氢反应,在此容易聚合的物质,如双烯烃、苯烯烃、二硫化碳在有活性的Ni-Mo催化剂作用下液相加氢变为单烯烃。由于加氢反应温度低,有效的抑制双烯烃的聚合。加氢原料可以是粗苯也可以是轻苯,原料适应性强。预反应物经高温循环氢汽化后经加热炉加热到主反应温度后进入主反应器,在高选择性Co-Mo催化剂作用下进行气相加氢反应,单烯烃经加氢生成相应的饱和烃。硫化物主要是噻吩,氮化物及氧化物被加氢转化成烃类、硫化氢、水及氨,同时抑制芳烃的转化,芳烃损失率应〈0.5%。反应产物经一系列换热后经分离,液相组分经稳定塔将H2S、NH3等气体除去,塔底得到含噻吩〈0.5mg/kg的加氢油。由于预反应温度低,且为液相加氢,预反应产物靠热氢汽化,需要高温循环氢量大,循环氢压缩机相对大,且要一台高温循环氢加热炉。 工艺流程简图如下: ??加氢条件;加氢为液相,反应温度800C,压力3.0~4.4MPa。主反加氢为气相加氢,反应温度300~ 3800C,压力 3.0~4.0MPa。由于液相加氢温度较低,加氢可以是粗苯加氢也可以是轻苯,对原料适应性强,经过预反后的原料需由循环氢汽化,循环氢量大,经预反应器和主反应器加氢后得到加氢油在高分器中分离出循环气循环使用,分离出的加氢油在稳定塔排出尾气后进入预分馏塔,塔底的C8馏分去二甲苯塔生产混合二甲苯,塔顶分离出的苯、甲苯馏分进入萃取蒸馏塔分离出非芳烃后经汽提塔和纯苯塔得到高纯苯和高纯甲苯产品。预反应器加氢采用的新氢是用PSA法制得的氢气。 来自制氢工序的1.0~1.2MPa(G)新鲜氢气首先进入氢气缓冲罐,分离掉其中的游离水和机械杂质,然后经氢气压缩机加压至3.5MPa(G)送入加氢系统;加氢来的循环氢气进入循环氢压机分液罐,分离掉其中的游离水和机械杂质,最后进入循环氢压机,加压至3.5MPa(G),送到加氢工序。 加氢工序 经过预处理后的轻苯由加氢原料油泵从罐区打入原料油换热器与加氢反应气换热后与加热后的循环氢同时进入蒸发器的底部进行混合汽化。经循环氢压机加压后的循环氢气先进入氢气换热器与加氢反应气换热后与经预热后的轻苯油混合后进入蒸发器下部,使轻苯汽化。从蒸发器底部排出含有聚合物的蒸发残油,经蒸发残油过滤器除渣后,去重质苯油水分离器。将顶部排出苯类蒸汽和氢气的混合气体,由顶部进入预反应器,在NiMo 催化剂的作用下不饱和化合物加氢饱和,反应后的油气与氢的混合物,从预反应器底部出来进入油气换热器,升温后进入主反应器加热炉,加热后进入两个串联的主反应器,在CoMo系催化剂的作用下,进行脱硫、脱碳、脱氧、脱烷基和非芳烃裂解反应。为控制反应器内的温升,在两个串联的主反应器之间加入新氢。 从主反应器出来的加氢混合气体,经过一系列换热器、降温后进入油气冷却器冷却到25~30℃,气液两相全部进入高压分离器进行气、液分离。分离出的气相循环使用。分离出来的加氢油去进行精馏提纯。 为了抑制苯的聚合,从阻聚剂高位槽将阻聚剂计量后加入输送轻质苯油的管道中,用泵将阻聚剂送入阻聚剂高位槽。二硫化碳贮槽和二硫化碳计量泵是加氢催化剂活化过程中用来预硫化催化剂用的,二硫化碳计量泵将二硫化碳贮槽中的CS2液按计量打入系统,以达到预硫化催化剂的目的。软水贮槽中的软水,用软水加压泵将软水打入软水高位槽,再经过计量后加入加氢产物中可溶解和洗去部分杂质;为了使循环氢反应所需要的氢气浓度需连续排放一部分循环氢气至煤气管道,同时由压缩机向系统补充一部分新鲜氢气以维持系统平衡。 预精馏工序 由高压分离器来的加氢油进入稳定塔。稳定塔塔底用蒸汽加热的稳定塔再沸器连续加热,加氢油在塔内蒸馏,C5以下的烃类和溶解在加氢油中的H2S等酸性气体被蒸出由塔顶排出。塔顶馏出物经稳定塔冷凝器冷冷凝却后进入稳定塔油水分离器,经分离后的冷凝液一部分用稳定塔回流泵送到塔顶打回流,另一部分送至罐区贮存,稳定塔油水分离器排出的不凝性气体排入驰放气管道。稳定塔塔底排出BTX馏分。 BTX馏分进入预蒸馏塔中部精馏,环己烷等烃类与苯和甲苯物由塔顶排出,经冷凝器冷凝冷却后进入油水分离器,经分离后的冷凝液一部分用回流泵送到塔顶打回流,另一部分送至罐区待进一步精制(即BT组分)。塔底釜液送至罐区待进一步精制。 精馏工序 来自罐区的BT组分进入萃取塔中部。萃取塔塔底用萃取塔再沸器连续加热,甲酰吗啉为萃取剂。碳四、碳五以及碳六碳七的饱和烃由塔顶排出。塔顶馏出物经冷凝器冷凝后一部分用萃取塔回流泵送到塔顶打回流,另一部分为非芳烃送至罐区贮存。 来自萃取塔塔底的富溶剂进入中部回收溶剂。溶剂再生塔塔底用一个以蒸汽加热的溶剂塔再沸器连续加热,苯气固相苯加氢催化反应实验讲义(精)

年产10万吨苯加氢工艺设计

年处理量18万吨苯—甲苯混合液的连续精馏塔的设计

苯加氢制环己烷

化工原理课程设计 苯-甲苯浮阀精馏塔共19页

苯加氢制环己烷

催化苯选择加氢制备环己烯的研究进展

年处理25万吨轻苯加氢精制车间初步设计毕业论文

苯-甲苯板式精馏塔的课程设计

苯加氢简介

苯与甲苯精馏塔课程设计

苯加氢技术资料

苯-甲苯连续精馏浮阀塔课程设计

苯加氢工艺

化工原理课程设计-苯-甲苯精馏塔设计

苯加氢项目