镍基单晶高温合金的发展

镍基单晶高温合金的发展

胡壮麒1 刘丽荣1,2 金 涛1 孙晓峰1

(1.中国科学院金属研究所,沈阳 110016;2.沈阳工业大学,沈阳 110023)

摘要:概述了镍基单晶高温合金的发展历程,分析了其成分、相组成、热处理的特征和持久变形及强化机制,给出了其持久性能数据,并指出了发展趋势。

关键词:镍基单晶高温合金 成分 性能

D evelop m en t of the N i-Ba se S i n gle Crysta l Supera lloys

Hu Zhuangqi1 L iu L ir ong1,2 J in Tao1 Sun Xiaofeng1

(1.I nstitute of Metal Research,Chinese Academy of Sciences,Shenyang110016,China)

(2.Shenyang University of Technol ogy,Shenyang110023,China)

Abstract:The devel opment of the N i-base single crystal superall oys is intr oduced,and its compositi on,phase p re2 ci p itati on,heat treat m ent,endurance p r operty and strengthening mechanis m are analyzed.The data of its endurance p r operty is listed,and the devel opment trend of N i-base single crystal superall oys is pointed out.

Key words:N i-base single crystal superall oys;compositi on;p r operty

1 引言

镍基单晶高温合金具有优良的高温性能,是目前制造先进航空发动机和燃气轮机叶片的主要材料。为了满足高性能航空发动机的设计需求,多年来,各国十分重视镍基单晶高温合金的研制和开发。 20世纪80年代以来,单晶高温合金一直沿着其独特的道路发展。随着合金设计理论水平的提高和生产工艺的改进,相继出现耐温能力比第1代单晶合金分别大约高30℃和60℃的第2代单晶合金和第3代单晶合金;第2代单晶高温合金的代表有P WA1484〔1〕、C MSX-4〔2〕等,第3代单晶高温合金的代表有C MSX-10〔3〕、C MSX-11〔4〕、Rene N6〔5〕等。研究表明〔6〕,第3代单晶高温合金C MSX-10的耐温能力比第2代单晶合金C MSX-4(最高使用温度约为1163℃)的大约高30℃,其使用温度可达

收稿日期:2005-07-18

第一作者简介:胡壮麒(1929—),中国工程院院士,从事高温合金的开发与应用研究,详细介绍见封二。1204℃左右,同时,还具有十分明显的蠕变强度优势。近年来出现的第4代单晶合金RR3010的承温能力达到1180°C〔7〕,用在英国RR公司最新研制的Trent发动机上。Re的加入以及Hf、Y、La,Ru等元素的合理应用,使新的单晶合金的持久性能和抗环境性能均有明显的提高。

本文综述了有关镍基单晶高温合金的成分特点、相组成、热处理制度、合金性能、应用情况和发展方向,可为开发和研制该类合金提供参考。

2 单晶高温合金的特征

2.1 成分特征

到目前为止,单晶合金已发展了5代。

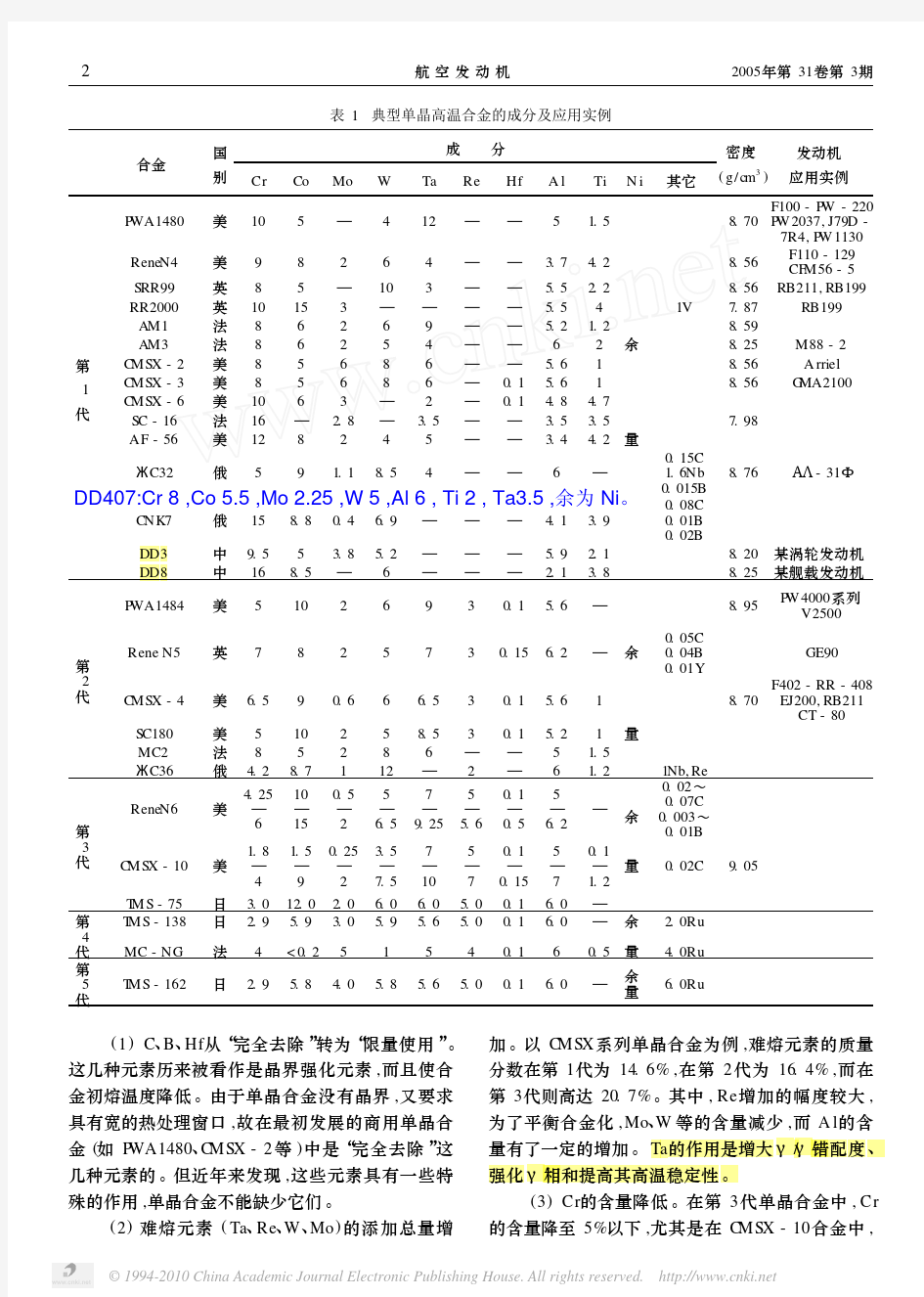

典型单晶高温合金的成分及应用见表1。在进行单晶合金成分设计时,要兼顾合金性能和工艺性能。由于单晶合金中不存在晶界,并应用在较为苛刻的环境下,所以要注意某些元素的特殊作用。

分析表1列出的单晶合金的成分,可以看出,单晶高温合金成分的发展有以下特点〔8〕。

1

2005年第31卷第3期航空发动机

表1 典型单晶高温合金的成分及应用实例

合金

国别成 分

Cr Co Mo

W Ta Re

Hf

A l Ti N i

其它

密度

(g/c m 3

)

发动机应用实例

第

1

代

P WA1480美105—

412——51.58.70F100-P W -220P W 2037,J79D -7R4,P W 1130Rene N4美982

64——3.74.28.56

F110-129

CF M56-5

SRR99英

85—103——5.5

2.28.56RB211,RB199RR2000英10153————5.541V

7.87RB199AM1法86269——5.21.2

8.59AM3法86254——62余8.25M88-2C MSX -2美85686——5.618.56A rriel C MSX -3美85686—0.15.618.56G MA2100C MSX -6美1063—2—0.14.84.7SC -16法16—2.8—3.5——3.53.5

7.98

AF -56

美1282

45——3.44.2量

C32

俄591.18.54

——6—

0.15C 1.6Nb 0.015B 8.76АЛ-31Ф

C NK7俄158.80.46.9———4.13.90.08C 0.01B

第2代

P WA1484美51026930.15.6—8.95

P W 4000系列V2500

Rene N5英7825730.156.2—

余

0.05C 0.04B 0.01Y

GE90

C MSX -4美6.590.666.530.15.618.70

F402-RR -408EJ200,RB211CT -80

SC180美510258.530.15.21量MC2法85286——51.5 C36俄4.28.7112—2—61.2

1Nb,Re 第3代

Rene N6

美

4.25—610—150.5—25—6.57—9.255—

5.60.1—0.55—

6.2—

余

0.02~0.07C 0.003~0.01B C M S X -10美1.8—41.5—90.25—23.5—7.57—105—70.1—0.155—70.1

—1.2

量0.02C

9.05

T M S -75日

3.012.02.06.06.05.00.16.0—第4代T MS -138MC -NG 日法2.945.9<0.23.055.915.655.040.10.16.06—

0.5余量

2.0Ru 4.0Ru 第5代

T MS -162

日

2.9

5.8

4.0

5.8

5.6

5.0

0.1

6.0

—

余量

6.0Ru

(1)C 、B 、Hf 从“完全去除”转为“限量使用”。这几种元素历来被看作是晶界强化元素,而且使合金初熔温度降低。由于单晶合金没有晶界,又要求具有宽的热处理窗口,故在最初发展的商用单晶合金(如P WA1480、C MSX -2等)中是“完全去除”这几种元素的。但近年来发现,这些元素具有一些特殊的作用,单晶合金不能缺少它们。 (2)难熔元素(Ta 、Re 、W 、Mo )的添加总量增

加。以C MSX 系列单晶合金为例,难熔元素的质量

分数在第1代为14.6%,在第2代为16.4%,而在第3代则高达20.7%。其中,Re 增加的幅度较大,为了平衡合金化,Mo 、W 等的含量减少,而A l 的含

量有了一定的增加。Ta 的作用是增大γ/γ′错配度、

强化γ′相和提高其高温稳定性。

(3)Cr 的含量降低。在第3代单晶合金中,Cr 的含量降至5%以下,尤其是在C MSX -10合金中,

2航空发动机

2005年第31卷第3期

Cr的含量只有3%左右;在第4代单晶合金MC-NG中,Cr的含量降到4%。Cr是抗环境腐蚀元素。通常认为,Cr在合金中的含量低于5%时,合金的抗

氧化、抗腐蚀性能将恶化到不能允许的程度。但是,对只含2.6%的Cr的C MSX-10合金的热腐蚀试验证明〔9〕,其抗腐蚀性能与已广泛用作燃气轮机叶片的C M247LC合金(含8%的Cr)和C MSX-10合金(含6.5%的Cr)的相当,还优于含9%的Cr的DS MAR-M002合金。这是由于合金中Ta、Re的含量较高(Ta+Re≈15%)。Cr的含量降低,就允许加入更多其他的合金化元素,从而保持组织稳定,这无疑对合金性能的提高极为有利。

(4)稀土元素和Ru、Ir的应用。在第2,3代单晶合金中,有许多添加了Y、La、Ce等稀土元素〔10〕。Y的加入(>200×10-6)可以明显改善单晶合金的抗氧化性能〔11〕,而且对热疲劳性能也有好处。俄罗斯的ЖС36合金不含Ta,只含2%的Re,但其持久强度却达到第2代单晶合金的水平,原因之一是加入了稀土元素。另外,值得注意的是,在发展第2,3代单晶合金中,试用了1种非常特殊的元素Ru; General Electric和ONERA公司最先对添加Ru的合金进行了合金化实验〔12〕。通过实验可知,与Re相比,Ru最明显的优势是具有较低的密度和较低的TCP相析出的倾向;添加Ru的单晶高温合金表现出优异的高温蠕变性能。

2.2 相组成特征

镍基单晶高温合金是高度复杂化的合金,通常含有6~10个合金化元素。在显微组织正常的镍基高温合金中,主要是γ′相和γ相,还有几种相是在合金的服役过程中析出的。

2.2.1 γ基体

γ基体是通常含有较大数量固溶元素(如Co、Cr、Mo和W)的连续分布的面心立方结构的镍基奥氏体相。尽管N i不具有高的弹性模量和低的扩散率,但γ相基体非常适用于在最苛刻的温度条件下工作的燃气涡轮发动机。有些合金能在0.9T

M

(熔点)温度下使用,且在较低温度下的使用时间可达100000h,其基本原因在于:N i的第3电子层基本饱和,在合金化时容量大,相的稳定性很高;当加入Cr

后,形成富Cr

2

O3的具有低的阳离子空位的保护层,从而降低了金属元素向外扩散的速率以及O、N、S 和其他腐蚀气体向内的扩散速率;在高温下形成富A l2O3保护层,具有良好的抗氧化性。

2.2.2 γ′相

γ′相是1种以N i

3

A l为基的金属间化合物,与基体一样都是面心立方结构,且2相的点阵常数相

差很小,γ′相总是在γ基体上共格析出,是镍基高温合金中最重要的强化相。

2.2.3 碳化物相

在以前的镍基单晶高温合金中,一般不含有碳化物相。但随着合金成分的不断发展,少量C的添加使单晶高温合金中出现了碳化物。碳化物的反应会影响合金基体的组织稳定性。镍基单晶高温合金

中可能出现的碳化物类型有MC、M

6

C和M23C6。根据形成条件,又可分成初生碳化物和次生碳化物,即合金凝固时形成的和固态析出的2种。但是,与多晶合金和定向凝固合金相比,镍基单晶合金碳化物的含量是非常低的。

2.2.4 TCP相

某些成分控制不当的合金在热处理或服役时会产生TCP有害相,只有四面体空隙。TCP有害相的特征,是沿着fcc基体的八面体的面以“编篮”网络的形式构成原子密排面。这种相通常呈薄片状,常常在晶界碳化物上形核。在镍基合金中最常见的是σ相和μ相。

σ相属于四方点阵,单位晶胞中有30个原子,最大配位数为15。σ相的成分范围比较宽;在镍基

合金里,σ相的成分可认为是(Cr,Mo)

x

(N i,Co)

y

。这里x和y的变化范围很大,一般为1~7。σ相非常硬,呈片状,是裂纹的重要发源地,也会加速裂纹的扩展,导致低温脆断,就像σ化的铁素体不锈钢

一样。σ相的结构与M

23

C6碳化物的结构相似,如

果除去M

23

C6碳化物中的碳原子,只需稍微调整金属原子的位置就可变成σ相的结构。

μ相属于菱方晶系点阵,结构复杂,单位晶胞有13个原子,典型的分子式为B7A6。B元素指周期表中V III族元素,A元素为V族、V I族元素。在镍基高温合金中,μ相主要由N i、Co、W和Mo组成。μ相

与M

6

C碳化物有相似的密排关系。μ相通常也呈片

状析出,但对它对性能的有害影响知道得还很少。

T CP相的形成主要受电子因素控制,与合金的电子空位数有关。因此,可以通过计算合金中的电

子空位数N

v

值来预测T CP相的形成。

2.3 热处理特征

由于凝固过程中的溶质再分配,铸态合金的枝晶间富集了大量A l、Ti和Ta等γ′相形成元素,从而

3

胡壮麒等:镍基单晶高温合金的发展

形成了大量的共晶和粗大的γ′相,在枝晶干上富集了W等γ相形成元素,造成了严重的枝晶偏析。γ′相是镍基高温合金的主要强化相,其数量、尺寸、形态和分布对合金的性能有决定性的影响。因此,需通过热处理使γ′相的数量、尺寸、形态和分布获得最佳配合,最终使合金获得最佳的力学性能。

匀化处理,以提高合金的初熔温度,使其在更高的温度下固溶,以消除共晶组织。在其他情况相同的前提下,随固溶温度的升高,γ′的体积分数和γ′相尺寸也增加。

时效处理是促使固溶后析出的γ′核心长大,并调整为适宜尺寸的过程。通常认为,第1次时效是γ′的长大过程,第2次时效是γ′相正方度增加的过程。时效温度会影响γ′相的形状。1986年,Car on等人在对C MSX-2合金进行固溶处理后发现,低温时效(980℃)能获得圆形不规则分布的γ′,中温时效(1080℃)能获得规则的立方形γ′沉淀。时效时间也会影响γ′相的形状:欠时效会产生球形粒子,过时效则会产生不规则片状γ′粒子。时效时间越长,γ′相的尺寸越大。

张静华等人认为,固溶处理后的冷却速度可以影响γ′相的含量、尺寸和形状;若水冷,γ′相过细,将增加合金的脆性,同时,在高应力状态下位错容易切过γ′相,导致合金持久性能的降低;若冷却速度过慢(如采用炉冷),γ′相倾向于长大而不重新形核,导致γ′相本身强度下降。

有关文献认为,冷却速率不仅影响γ′相的尺寸,而且能控制2次γ′的析出,即在一定温度下,空冷能够在母相通道中析出2次γ′相,而炉冷则抑制了2次γ′相的析出。

Car on和Khan发现,C MSX-2合金的初始组织中排列规则的立方体、边长为0.45μm的γ′粒子具有较好的蠕变性能;而在143合金中,Mackay和Ebert 则通过细化γ′相,从0.15~0.44μm,提高了合金的蠕变性能。这是因为γ′相的最佳尺寸随γ/γ′2相错配度的不同而变化。图1示出了错配度和γ′相尺寸与合金蠕变性能之间的关系。错配度小的合金,γ′尺寸对蠕变性能的影响不大;中等的错配度,有窄而高的峰值,0.4~0.5μm为最佳值,C MSX-2合金在这一范围;而高错配度的合金,尺寸的最佳值则很小,143合金属于此类。γ′形状也与晶格错配

Beattie观察到,当错配度为0~0.2%

;错配度上升到0.5%~1.0%时,γ′相

错配度达到1.25%以上时,γ′相变为

根据错配度的不同,γ′最佳尺寸为

,热处理的作用是根据各种合金

γ′相的数量、尺寸、形状和分布,

。各种合金由于其中的难熔金

、γ′相溶解和长大速率不同,因此采用的热处理制度也不相同。表2列出了各种单晶高温合金的热处理制度。对有些合金,如C MSX-4合金和T MS-26合金等,采取了逐步提高其固溶温度的办法,通过逐步固溶、逐步均匀化,先提高初熔温度,再逐步提高固溶温度。

图1 错配度和γ′相尺寸与合金蠕变性能之间的关系

2.4 持久变形及强化机制

离心应力导致的蠕变损伤是单晶合金叶片的主要失效机制,因此持久强度是单晶合金的重要性能指标,人们已对蠕变变形和断裂行为及微观机制进行了深入研究。多晶高温合金在高温恒载荷作用下,除了位错的滑移和攀移等变形外,晶界通过滑移和迁移也会参与变形〔13〕。单晶高温合金不含有晶界,因而其变形只能通过位错的运动来实现,这也正是其具有优异蠕变性能的原因之一。

由于单晶高温合金的强化是固溶强化和第2相强化共同作用的结果,但无论是固溶强化还是第2相强化,持久变形过程最终归结为位错运动的过程,

4航空发动机2005年第31卷第3期

因此位错的性质以及运动模式成为研究的关键。在

过去的几十年里,研究者们对各种γ′/

γ2相合金进行了研究,发现:在1种γ′/

γ2相合金中,在一给定的温度下,高应力下的拉伸试验和低应力下的蠕变

是,当γ′粒子不被剪切时,好像合金中存在惰性粒

子,蠕变强度将随温度增加而降低。Poll ock 和A rgon 对C MSX -3合金进行了在800~900℃、552MPa 条件下的蠕变试验,发现随着温度升高,蠕变速率增C MSX -2(1)1316℃/3h +1050℃/15h +850℃/48h

(2)1316℃/3h +982℃/4h +871℃/32h

C MSX -31293℃/2h +1298℃/3h +1080℃/4h +871/20h

C MSX -4(1)1288℃/2h +1293℃/4h +1080℃/4h +871℃/20h

(2)1272℃/2h +1288℃/2h +1296℃/3h +1304℃/3h +1313℃/3h +1316℃/2h +1080℃/4h +871/20h C MSX -4G

1290℃/1h +1305℃/6h +1140℃/4h +871℃/32h P WA14801288℃/4h +1080℃/4h +871℃/32h P WA14841316℃/4h +1080℃/4h +704℃/24h AM1ST +1050℃/16h +850℃/24h

AM31300℃/3h +1100℃/5h +870℃/16h MXON 1310℃/1h +1100℃/4h +850℃/24h

T MS -261320℃/2h +1335℃/2h +980℃/5h +870℃/20h DD31250℃/4h +870℃/32h

DD81100℃/8h +1240℃/4h +1090℃/2h +850℃/24h SC -161255℃/3h +1100℃/1h +850℃/24h DD61312℃/4h +1080℃/4h +760℃/32h MC21300℃/3h +1100℃/4h +850℃/24h

C MSX -101315℃/1h +1329℃/2h +1340℃/2h +1346℃/2h +1352℃/3h +1357℃/3h +1360℃/5h +1363℃/10h +1365℃/15h +1150℃/4h +870℃/24h +760℃/30h Rene N61315℃/1h +1335℃/6h +1149℃/4h +871℃/24h T MS -751300℃/1h +1320℃/5h +1100℃/4h +870℃/20h T M S -1381300℃/1h +1340℃/5h +1100℃/4h +870℃/20h T M S -162

1300℃/1h +1330℃/5h +1100℃/4h +870℃/20h

表3 不同合金中的位错运动观察结果〔14〕

作者(试验年份)

材料

温度(K )

观察结果

W ebster 和Piearcey (1967)MarM2001033在蠕变第2阶段后期,γ′内仍没有位错Kear,Leverant 和Oblack (1969)

MarM2001033在蠕变第1阶段,γ和γ′内都有位错对

Leverant 和Kear (1970)MarM2001033在蠕变第1,2阶段,γ和γ′内都有1/2a <112>位错对出现;拉伸试验过程中有1/2a <110>位错对出现Leverant,Kear 和Oblack (1973)

MarM2001130在蠕变第1,2阶段,γ和γ′内都有1/2a <110>位错对;重新分析表明,在1033K 条件下,也有1/2a <110>位错对

Car on 和Khan (1983)C MSX -21033在蠕变第1阶段,有1/2a <112>位错对;在第2阶段,1/2a <110>位错对出现在γ和γ′中

Khan 和Car on (1983)

C MSX -2

1033

1323

1/2a <110>位错对在γ内,1/3a <112>不全位错切割γ′相,留下肖克来不全位错,还有1/2a <112>。1/2a <110>在γ和γ′筏形中

5

胡壮麒等:镍基单晶高温合金的发展

续表3

作者(试验年份)材料温度(K)观察结果Huis in′t Veld等(1985)MM60001033

1063

单个的1/2a<110>在γ相内,1/3a<112>在γ′相内

和承温能力,特别是持久性能。

几种单晶合金的持久性能数据见表4。

表4 几种单晶合金的持久性能数据

合金温度

(℃)

应力

(M Pa)

寿命

(h)

延伸率

(%)

NAS A I R10010401371000

C MSX-21040137444

C MSX-4104013761019.5

10401371027

C MSX-4G1040137861

C MSX-4(无Co)104013795017.3

P WA14801040137370

500

P WA14841040137750

AM3105014028210.2

SRR991040137472

MC210401378965.8

MXON1040137638

T MS-2610401372000

T MS-6410401377080

DD310401401000

DD6110014014214.2

C MSX-101100137220

T MS-751100137224

T M S-1381100137399

T M S-1621100137959

单晶高温合金是各向异性的。取向对合金的持久性能有明显的影响。

表5为几种单晶合金在不同取向的持久性能数据。

ЖC-32

<111>

<001>

<111>

1000

1100

1100

280

123

128

100

100

100ЖC-36

<001>

<111>

<001>

<111>

1000

1000

1100

1100

250

304

137

137

100

100

100

100

C MSX-2

<001>

<011>

<111>

<112>

<001>

<011>

<111>

<112>

927

927

927

927

1095

1095

1095

1095

345

345

345

345

117

117

117

117

134.5

121.7

153.1

110.2

293.1

189.3

328.2

270.7

4 单晶高温合金的发展趋势

按照性能和成分特点,单晶高温合金可以分为几代。任何1种或1代合金都不可能具备所有的优点(热强性、热稳定性、抗腐蚀性能等)。从用途和发展方面的角度分析,单晶高温合金的发展趋势如下。

(1)追求高强度。通过添加适量的A l、Ti、Ta,保证γ′强化相的数量;加入大量的W、Mo、Re等难熔金属元素,也是提高强度的有效途径。但是,为了维持良好的组织稳定性,不析出σ、μ等有害相,而在新1代合金中通过加入Ru,来提高合金的组织稳定性。

(2)发展抗热腐蚀性能优越的单晶合金。通过添加适量的W、Ta等难熔金属,保证高的Cr的含量。

6航空发动机2005年第31卷第3期

典型的此类单晶合金有AF56,DD8,SC-16等。

(3)发展密度小的单晶合金。从航空发动机设计的角度考虑,密度大的合金难有作为,特别是对动叶片,在非常大的离心力下是不适合的。为此,要发展密度小的单晶高温合金,如C MSX-6、RR2000、T MS-61、AM-3、ONERA M-3等,其中的RR2000单晶合金实际上是在I N100(K17)合金基础上发展的,密度为7.87g/c m3。

中国的经济实力还不够强大,因此发展的单晶合金的价格要便宜。第2代单晶高温合金中加入了贵重金属元素Re,使合金成本大大提高;据估算,添加3%的Re后,合金的成本将提高约70%。

根据上述的发展趋势,结合中国的国情,发展较理想的航空发动机叶片用的高性能镍基单晶合金,应当符合以下3项要求。

(1)不加或少加贵重金属元素,如Re和Ru 等。

(2)综合性能要好。既要有较高的持久强度和塑性,又要有足够的抗氧化性能。目前已知,为了改善单晶合金组织稳定性,抑制σ等有害相析出,不得不降低Cr的含量,但抗氧化性能因此降低。

(3)密度尽量小。用于制造涡轮叶片的合金的密度大于9.0g/c m3时,离心力太大,合金密度应控制在8.5g/c m3左右。

(4)由于航空发动机单晶合金中Cr的含量不能太高,因此,需采取相应的防护工艺,应采用Pt-A l,Pd-A l,M-Cr-A l-Y等高温涂层。

5 结束语

单晶高温合金的发展已有几十年的历史。近几年的发展相当迅速,相继开发了几代单晶合金,并广泛应用于先进的在役和在研的航空发动机,大幅度提高了航空发动机性能。世界各国都在竞相研究新型的符合本国发展需要的航空发动机叶片材料,并且把单晶高温合金材料定为首选。中国在单晶高温合金的研制和开发上已有一定的基础,并取得了一些成绩,但与国外先进水平相比还有一定的差距,因此要积极吸取国外先进的生产技术和经验,研制出符合中国国情的单晶高温合金叶片材料,为中国航空事业的发展做出应有的贡献。

参考文献

1 Cetel A D,Duhl D N.Second-generati on nickel-base single crystal superall oy,Pr oc.6th I nt.Sy mp on Superal2 l oys,Eds. D.N.Duhl et al.,1988:235.

2 B lavette D,Car on P and Khan T.An at om-p r obe study of s ome fine-scale m icr ostructural features in N i-based sin2 gle crystal superall oys,Superall oys1988,Reich man S,et al.eds.,The M etallurgical Society,1988:305.

3 Ericks on G L.devel opment and app licati on of C MSX-10,Superall oys1996,Kissinger R D,Deye D J,Cetel A D,et al.eds.,T MS1996:35.

4 Ericks on G L.The devel opment of the C MSX-11B and

C MSX-1l Call oys f or industrial gas turbine app licati on,Su2

perall oys1996,Kissinger R D,Deye D J,Cetel A D,et al.

eds.,T MS1996:45.

5 W alst on W S,O’Hara K S and Rose E W.Rene N6:Third generati on single crystalsuperall oy,Superall oys1996,Kissin2 ger R D,Deye D J,Cetel A D,et al.eds.,T MS1996:27. 6 陈荣章,王罗宝,李建华.铸造高温合金发展的回顾与展望.航空材料学报,2000,(1):55.

7 孔祥鑫.第四代战斗机及其动力装置.航空科学技术, 1994,(5):21.

8 陈荣章.单晶高温合金发展现状.材料工程,1995(8):3.

9 Ericks on G https://www.wendangku.net/doc/10764703.html,P5366695,Single crystal nickel-based superall oy,1994,11.

10 W alst on W R,et al.N ickel-base superall oy and article with high te mperature strength and i m p r oved stability,USP 5270123,1993,12.

11 D idier A,Cyril V,Yves D,et al.Dom inique.MC-NG: A4th generati on single-crystal superall oy f or future aer o2 nautical turbine blades and vanes,Superall oys2000,Pol2 l ock T M,Kissinger R D,Bowman R R,et al.eds., T MS,2000:829.

12 O’hara K S,W alst on W S,Ross E W,et al.Dar olia Gen2 eral Electric Company,N ickel base superall oy and article, U.S.Patent5482789,1996,1.

13 Dunl op G L and Howell P R inM icr omechanis m s of Plastic2 ity and Fracture,Le wisM H and Tap lin D M R eds.,The Solid M echanics D ivisi on,University of W aterl oo and Par2 s ons Press,Trinity College,Dublin,Ireland,1983:77. 14 Nabarr o F R N,V illiers H L de.The Physics of Creep-creep and creep-resistant A ll oys,p.191.

(责任编辑 李华文)

7

胡壮麒等:镍基单晶高温合金的发展

镍基高温合金材料研究进展汇总-共7页

镍基高温合金材料研究进展 姓名:李义锋1 镍基高温合金材料概述 高温合金是指以铁、镍、钴为基,在高温环境下服役,并能承受严酷的机械应力及具有良好表面稳定性的一类合金[1]。高温合金一般具有高的室温和高温强度、良好的抗氧化性和抗热腐蚀性、优异的蠕变与疲劳抗力、良好的组织稳定性和使用的可靠性[2]。因此,高温合金既是航空、航天发动机高温部件的关键材料,又是舰船、能源、石油化工等工业领域不可缺少的重要材料,已成为衡量一个国家材料发展水平的重要标志之一。 在整个高温合金领域中,镍基高温合金占有特殊重要的地位。与铁基和钴基高温合金相比,镍基高温合金具有更高的高温强度和组织稳定性,广泛应用于制作航空喷气发动机和工业燃气轮机的热端部件。现代燃气涡轮发动机有50%以上质量的材料采用高温合金,其中镍基高温合金的用量在发动机材料中约占40%。镍基合金在中、高温度下具有优异综合性能,适合长时间在高温下工作,能够抗腐蚀和磨蚀,是最复杂的、在高温零部件中应用最广泛的、在所有超合金中许多冶金工作者最感兴趣的合金。镍基高温合金主要用于航空航天领域950-1050℃下工作的结构部件,如航空发动机的工作叶片、涡轮盘、燃烧室等。因此,研究镍基高温合金对于我国航天航空事业的发展具有重要意义。 镍基高温合金是以镍为基体(含量一般大于50 )、在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金[2]。它是在Cr20Ni80合金基础上发展起来的,为了满足1000℃左右高温热强性(高温强度、蠕变抗力、高温疲劳强度)和气体介质中的抗氧化、抗腐蚀的要求,加入了大量的强化元素,如W、Mo、Ti、Al、Nb、Co等,以保证其优越的高温性能。除具有固溶强化作用,高温合金更依靠Al、Ti等与Ni形成金属问化合物γ′相(Ni3A1或Ni3Ti等)的析出强化和部分细小稳定MC、M23C6碳化物的晶内弥散强化以及B、Zr、Re等对晶界起净化、强化作用。添加Cr的目的是进一步提高高温合金抗氧化、抗高温腐蚀性能。镍基高温合金具有良好的综合性能,目前已被广泛地用于航空航天、汽车、通讯和电子工业部门。随着对镍基合金潜在性能的发掘,研究人员对其使用性能提出了更高的要求,国内外学者已开拓了针对镍基合金的新加工工艺如等温锻造、挤压变形、包套变形等。

镍基高温合金性能

镍基高温合金 镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。 发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。镍基高温合金的发展趋势见图1。

镍基高温合金的发展趋势 成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B 型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。 镍基高温合金按强化方式有固溶强化型合金和沉淀强化型合金。 ·固溶强化型合金 具有一定的高温强度,良好的抗氧化,抗热腐蚀,抗冷、热疲劳性能,并有良好的塑性和焊接性等,可用于制造工作温度较高、承受应力不大(每平方毫米几公斤力,见表1)的部件,如燃气轮机的燃烧室。 ·沉淀强化型合金 通常综合采用固溶强化、沉淀强化和晶界强化三种强化方式,因而具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐蚀性能,可用于制作高温下承受应力较高(每平方毫米十

镍基单晶高温合金的发展

镍基单晶高温合金的发展 胡壮麒1 刘丽荣1,2 金 涛1 孙晓峰1 (1.中国科学院金属研究所,沈阳 110016;2.沈阳工业大学,沈阳 110023) 摘要:概述了镍基单晶高温合金的发展历程,分析了其成分、相组成、热处理的特征和持久变形及强化机制,给出了其持久性能数据,并指出了发展趋势。 关键词:镍基单晶高温合金 成分 性能 D evelop m en t of the N i-Ba se S i n gle Crysta l Supera lloys Hu Zhuangqi1 L iu L ir ong1,2 J in Tao1 Sun Xiaofeng1 (1.I nstitute of Metal Research,Chinese Academy of Sciences,Shenyang110016,China) (2.Shenyang University of Technol ogy,Shenyang110023,China) Abstract:The devel opment of the N i-base single crystal superall oys is intr oduced,and its compositi on,phase p re2 ci p itati on,heat treat m ent,endurance p r operty and strengthening mechanis m are analyzed.The data of its endurance p r operty is listed,and the devel opment trend of N i-base single crystal superall oys is pointed out. Key words:N i-base single crystal superall oys;compositi on;p r operty 1 引言 镍基单晶高温合金具有优良的高温性能,是目前制造先进航空发动机和燃气轮机叶片的主要材料。为了满足高性能航空发动机的设计需求,多年来,各国十分重视镍基单晶高温合金的研制和开发。 20世纪80年代以来,单晶高温合金一直沿着其独特的道路发展。随着合金设计理论水平的提高和生产工艺的改进,相继出现耐温能力比第1代单晶合金分别大约高30℃和60℃的第2代单晶合金和第3代单晶合金;第2代单晶高温合金的代表有P WA1484〔1〕、C MSX-4〔2〕等,第3代单晶高温合金的代表有C MSX-10〔3〕、C MSX-11〔4〕、Rene N6〔5〕等。研究表明〔6〕,第3代单晶高温合金C MSX-10的耐温能力比第2代单晶合金C MSX-4(最高使用温度约为1163℃)的大约高30℃,其使用温度可达 收稿日期:2005-07-18 第一作者简介:胡壮麒(1929—),中国工程院院士,从事高温合金的开发与应用研究,详细介绍见封二。1204℃左右,同时,还具有十分明显的蠕变强度优势。近年来出现的第4代单晶合金RR3010的承温能力达到1180°C〔7〕,用在英国RR公司最新研制的Trent发动机上。Re的加入以及Hf、Y、La,Ru等元素的合理应用,使新的单晶合金的持久性能和抗环境性能均有明显的提高。 本文综述了有关镍基单晶高温合金的成分特点、相组成、热处理制度、合金性能、应用情况和发展方向,可为开发和研制该类合金提供参考。 2 单晶高温合金的特征 2.1 成分特征 到目前为止,单晶合金已发展了5代。 典型单晶高温合金的成分及应用见表1。在进行单晶合金成分设计时,要兼顾合金性能和工艺性能。由于单晶合金中不存在晶界,并应用在较为苛刻的环境下,所以要注意某些元素的特殊作用。 分析表1列出的单晶合金的成分,可以看出,单晶高温合金成分的发展有以下特点〔8〕。 1 2005年第31卷第3期航空发动机

国内外镍基高温合金

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128);GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169);GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710); GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100;

54.镍基单晶高温合金的发展概况

镍基单晶高温合金的发展概况 镍基单晶高温合金的发展概况 黄爱华1,崔树森1,王少刚1,杨胜群1,刘秀玲2,于兴福1 (1.沈阳黎明航空发动机(集团)有限责任公司,辽宁沈阳110043; 2.沈阳铸造研究所,辽宁沈阳110022) 摘要:论述了单晶高温合金的制备方法,凝固过程的控制。概述了单晶高温合金的发展历程以及合金成分的发展。最后介绍了我国高温合金的发展状况。 关键词:镍基单晶高温合金;制备方法;合金成分 高温合金由等轴晶经历了定向柱晶发展到单晶,既是发动机工作温度不断提高的要求,也是凝固技术持续发展的结果。镍基单晶高温合金通常划分为五代,早期研制的单晶合金称为第一代单晶合金[1],随着铼(Re)元素的引入,第二代和第三代单晶合金[2]相继出现,近期开始在单晶合金中加入元素钌(Ru),从而研制出第四代至第五代单晶高温合金。 镍基高温合金广泛应用于航空、航天、舰船、发电、机床、石油和化工等工业领域,在航空发动机上主要用于制作热端部件,如涡轮工作叶片、导向叶片、涡轮盘、燃烧室和压气机等部件。在整个高温合金领域中,镍基高温合金占有特殊重要的地位,与铁基和钴基合金相比,镍基合金具有更好的高温性能,良好的抗氧化和抗腐蚀性能,可以说,镍基高温合金的发展决定了航空涡轮发动机的发展,也决定了航空工业的发展。采用定向凝固技术制备出的单晶合金,其使用温度已接近合金熔点的90%,成为当代先进航空发动机热端部件不可替代的重要结构材料。 1情况介绍 铸件形成定向柱晶组织必须具备两个条件,一是热流必须垂直于晶体生长的固液界面单向流动;二是固液界前方的液体中没有稳定的晶核。Bridgman法就是一种广泛应用的由高温熔体生长单晶的方法。 单晶和定向柱晶凝固过程的唯一差别是单晶必须是由一个晶核长大而成的。获得单一晶核的方法通常有两种:即选晶法和籽晶法,两种方法各有优缺点、互相补充。 (1)螺旋生长法制备单晶的基本原理(图1,图2),众多晶粒在经过螺旋形的单晶选择器后,只剩下生长最快的一个晶粒,从而形成单晶。 图1单晶的螺旋生长法生产示意图图2单晶选择示意图

国内外镍基高温合金

国内外镍基高温合金 Prepared on 24 November 2020

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710);GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600 耐蚀合金系列·常用耐蚀合金系列材料 中国牌号国外牌号特性和用途 NS312Inconel 600耐高温氧化物介质腐蚀,用于热处理及化学加工工业装置 NS112Inconel 800H抗氧化物介质腐蚀,抗高温抗渗碳强度高,合成纤维工程中加热管、炉管及构件 NS322Hastelloy B-2(哈氏B2)耐强还原性介质腐蚀,改善抗晶间腐蚀性,高温中盐酸及中浓度硫酸环境中使用 NS334Hastelloy C276(哈氏C276)耐氧化性氯化物水溶液及湿氯、次氯盐酸腐蚀,用于强腐蚀性氧化-还原复合介质环境

镍基高温合金

镍基高温合金 浏览: 文章来源:中国刀具信息网 添加人:阿刀 添加时间:2007-06-28 以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗 氧化、抗燃气腐蚀能力的高温合金。 发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60 年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内, 镍基高温合金的发展趋势

镍基合金的工作温度从 700℃提高到1100℃,平均每年提高10℃左右。镍基高温合 金的发展趋势见图1。 成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的 A 3B 型金属间化合物 '[Ni 3(Al ,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中 Cr

国内外镍基高温合金

国内外镍基高温合金 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710);GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600 耐蚀合金系列·常用耐蚀合金系列材料 中国牌号国外牌号特性和用途 NS312Inconel 600耐高温氧化物介质腐蚀,用于热处理及化学加工工业装置 NS112Inconel 800H抗氧化物介质腐蚀,抗高温抗渗碳强度高,合成纤维工程中加热管、炉管及构件 NS322Hastelloy B-2(哈氏B2)耐强还原性介质腐蚀,改善抗晶间腐蚀性,高温中盐酸及中浓度硫酸环境中使用 NS334Hastelloy C276(哈氏C276)耐氧化性氯化物水溶液及湿氯、次氯盐酸腐蚀,用于强腐蚀性氧化-还原复合介质环境

镍基高温合金

镍基高温合金 飞行器工程学院110622班 11062228 袁同豪 摘要:定义了高温镍合金,诉说了其发展过程、成份和性能和生产工艺,以及阐述了镍基高温合金的研究、制造与应用 关键字:镍基高温合金抗氧化塑性组织稳定性固溶 镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接工艺性能,在700℃以下具有满意的热强性和高的塑性。合金可以通过冷加工得到强化,也可以用电阻焊、溶焊或钎焊连接,可供应冷轧薄板、热轧厚板、带材、丝材、棒材、圆饼、环坯、环形锻件等,适宜制作在1100℃以下承受低载荷的抗氧化零件。 镍基高温合金是30年代后期开始研制的。英国于1941年首先生产出镍基合金Ni-20Cr-0.4Ti;为了提高蠕变强度又添加铝,研制出Ni-20Cr-2.5Ti-1.3Al。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基高温合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 镍基高温合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。镍基高温合金按强化方式有固溶强化型合金和沉淀强化型合金。固溶强化型合金:具有一定的高温强度,良好的抗氧化,抗热腐蚀,抗冷、热疲劳性能,并有良好的塑性和焊接性等,可用于制造工作温度较高、承受应力不大的部件,如燃气轮机的燃烧室;沉淀强化型合金:通常综合采用固溶强化、沉淀强化和晶界强化三种强化方式,因而具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐

航天用镍基单晶合金研究进展

龙源期刊网 https://www.wendangku.net/doc/10764703.html, 航天用镍基单晶合金研究进展 作者:时龙姜紫薇齐美娜王琳 来源:《科学大众》2019年第12期 摘; ;要:文章介绍了航天用高温合金的分类、一般强化原理及热处理方法。对航空航天用高温合金的基本性能、成分发展的主要特点以及主要强化元素的作用进行了归纳和总结,对航天用高温合金的发展方向和应用前景作出了展望。 关键词:高温合金;单晶;强化元素;稀土 高温合金的发展历史就是航空航天发动机的进步历史。喷气发动机的出现使高温合金的研制进入一个全新的阶段,喷气式发动机热端部件特别是涡轮叶片对材料的耐高温性能与机械性能提出了新的、更高的要求。英、美等发达国家相继开发了很多合金,如Mar-M合金系列等。 高温合金的组织结构为独一的奥氏体,在服役温度下具有优异的组织可靠性。它的合金程度很高,因此,在英、美等发达国家被叫作超合金[1]。 1; ; 单晶高温合金的分类、强化原理与热处理方法 众所周知,单晶合金最重要的优点是晶界的消除,这就导致晶界的强化元素急剧减少,合金的初熔温度却迅速提升,同时使合金固强化处理的温度范围增加。1980年以后,单晶合金 的研制得到了迅猛发展,人們陆续研制出了第一批单晶,如CMSX-2型;第二批单晶高温,如含3 wt.%Re的CMSX-4型,它们的使用温度比第一批单晶高出30 ℃以上;第三代单晶,例如含约6 wt.%Re的CMSX-10型,它的使用温度比第一批高出60 ℃以上。 单晶高温合金含多达十几种元素。通常所说的合金强化就是指把多种合金元素添加到基体中,出现一些强化效应,如固溶强化效应、晶界强化效应等。实质上高温合金的发展演变历程正是高温合金与诸多强化理论相融合的历程。高温合金基本性能可根据其组织结构来决定,因此确定合金元素时,其热处理工艺对合金的组织的影响就更加重要。主要的热处理方法包括:加热温度变化法、保温时间变化法以及冷却速度变化法等多种特殊的热处理技术。 2; ; 合金成分发展的主要特点 单晶高温合金的发展经历了以下几个阶段:第一批无Re单晶、第二批单晶(约3 wt.%的Re元素)、第三批单晶(约6 wt.%的Re元素)。单晶高温合金的化学成分的发展有下变化[2]。

镍基高温合金的特点、制备及应用

镍基高温合金的特点、制备及应用 高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。那么,以镍为基体(含量一般大于50%)在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金称之为镍基高温合金(以下简称“镍基合金”)。 镍基高温合金的发展包括两个方面:合金成分的改进和生产工艺的革新。镍基高温合金是30年代后期开始研制的。英国于1941年首先生产出镍基高温合金Nimonic75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基高温合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基高温合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 镍基高温合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物g[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。镍基合金按强化方式有固溶强化型合金和沉淀强化型合金。

镍基高温合金waspaloy加工工艺

镍基高温合金(如In718、Waspaloy等)具有热稳定性好、高温强度和硬度高、耐腐蚀、抗磨损等特点,是典型的难加工材料,常用于制作涡轮盘等发动机关键部件。由于涡轮盘是航空发动机的关键部件之一,在应力、温度和恶劣的工作环境条件下容易产生疲劳失效,因此涡轮盘材料及制造技术是研制高性能航空发动机的关键。由于涡轮盘上的异形孔由若干圆弧和直线组成,形状复杂,加工时要求各组成段位置准确、过渡圆滑而不产生加工转折痕迹,表面粗糙度符合工艺要求,因此该高温合金异形孔的加工是涡轮盘加工的难点。目前,航空发动机制造商均采用电火花加工方法加工镍铬耐热合金异形孔,但是电火花加工过程中产生的热影响层难以用普通的磨削、研磨方法去除,往往需要用磨料射流等特殊工艺去除该变质层,加工效率低,生产成本高。因此,对高效低成本的镍基高温合金异形孔加工方法的研究越来越受到人们的高度重视。 本文通过钻削、铣削与磨削工艺的不同组合、选用新型涂层刀具及适当的加工参数加工镍基高温合金异形孔的工艺试验,讨论了用铣削和磨削加工方法代替电火花方法加工镍基高温合金异形孔的可行性。 2 工艺试验与分析 1.试验条件 切削试验在加工中心上进行,被加工异形孔的形状和尺寸见图1:异形孔的截面由6段圆弧和2段直线组成,孔深10mm。试验中分别采用以下工艺:①钻削?6mm圆孔→铣削异形孔;②钻削?6mm圆孔→磨削异形孔;③钻削?6mm圆孔→铣削异形孔→磨削异形孔。三种不同工艺过程的加工条件、工艺参数见表1。

铣 削 ↓ 磨 削 长25mm,铣刀总长100mm,柄部 直径?6mm,直柄 磨削 直径?4mm、长6mm的圆柱形氧 化铝砂轮(铬刚玉),等级RA120, 柄部直径?3mm 1883330.05 工件材料:In718镍基高温合金 冷却液:浓度为9%的乳化液,压力30Bar 图1 异形孔的截面形状与尺寸 图2 采用不同工艺获得的异形孔表面粗糙度 1.分别采用工具显微镜和图像采集系统测量铣刀和砂轮的磨损,记录磨损形貌。用Taylor-HobsonSurtronic 3p型表面 粗糙度仪沿异形孔的轴线方向测量孔的表面粗糙度Ra。 2.结果与分析 a.对三种加工工艺过程获得的异形孔表面粗糙度进行对比,结果如图2所示:在三种工艺过程中,采用钻削 →铣削→磨削(钻削加工?6mm圆孔→低用量铣削加工异形孔→磨削异形孔)工艺所获得的异形孔的表面粗糙度最 小,而钻削→磨削(钻削加工?6mm圆孔→磨削异形孔)工艺所获得的异形孔表面粗糙度最大。试验证明:在该试验条件下采用铣削加工也能获得满足表面粗糙度要求的异形孔;钻孔后磨削加工比钻孔后铣削加工所获得的异形孔表面粗糙度精度低;铣削后再进行磨削加工可在一定程度上提高异形孔加工的表面粗糙度精度,但会增加成本,降低效率。 b.不同加工条件下的铣刀磨损和破损情况:在钻削→铣削过程中,铣削1个孔后,两把铣刀的转角处均产生 了严重的沟槽磨损和破损。采用低切削用量铣削异形孔时(v=52m/min,f=333mm/min),铣刀产生比较明显的破损(见图3a);而用高切削用量铣削异形孔时(v=104m/min,f=666mm/min),铣刀的沟槽磨损更为显著(见图3b)。

国内外镍基高温合金

国内外镍基高温合金Last revision on 21 December 2020

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128 (GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90); GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133 (GH33A); GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169 (GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500); GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710); GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600

国内外镍基高温合金

国内外镍基高温合金 Last revised by LE LE in 2021

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710);GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600 耐蚀合金系列·常用耐蚀合金系列材料 中国牌号国外牌号特性和用途 NS312Inconel 600耐高温氧化物介质腐蚀,用于热处理及化学加工工业装置 NS112Inconel 800H抗氧化物介质腐蚀,抗高温抗渗碳强度高,合成纤维工程中加热管、炉管及构件 NS322Hastelloy B-2(哈氏B2)耐强还原性介质腐蚀,改善抗晶间腐蚀性,高温中盐酸及中浓度硫酸环境中使用 NS334Hastelloy C276(哈氏C276)耐氧化性氯化物水溶液及湿氯、次氯盐酸腐蚀,用于强腐蚀性氧化-还原复合介质环境 1.5904L对氯化物间隙腐蚀和应力腐蚀崩裂有高度抗性,抗点蚀能力略优,在纸浆以及造纸工业和化学工业等方面被广泛应用。

高温合金的研究现状

航空航天镍基高温合金的研究现状 1万艳松2鞠祖强 南昌航空大学航空制造工程学院10032129 万艳松 南昌航空大学航空制造工程学院10032121 鞠祖强 摘要 简单介绍了镍基高温合金的发展历程,综述了近年来镍基高温合金的研究进展,并探讨了镍基高温合金的应用和发展趋势。 关键字:镍基高温合金性能发展现状 1.引言 高温合金是一种能够在600℃以上及一定应力条件下长期工作的金属材料,而镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。 2.镍基高温合金发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 3.镍基高温合金成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr 主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。