西门子802S在普通车床改造中的应用

收稿日期:1998-12-26

作者简介:丁淑敏(19652),女(汉族),河南郑州人,郑州纺织工学院工程师

文章编号:100724945(1999)0120079204

西门子802S 在普通车床改造中的应用

丁淑敏1,王燕平2

(1.郑州纺织工学院科技处,2.郑州工业高等专科学校电气系,河南郑州 450007)

摘要:采用西门子802S 数控系统对C J K0630型普通车床进行了技术改造,阐述了802S 数控系统的组成以及主轴系统和控制系统的改进内容。结果表明,改造后的机床拥有较完备的数控功能和较好的加工性能,抗干扰能力强,可靠性提高,能适应更广泛的加工要求,与购买成品机床相比,节约资金约50%。

关 键 词:机床;数控;机床改造

中图分类号:TP273 文献标识码:B

数控机床能够适应市场对产品多样化、高精度的加工要求,因此得到了越来越广泛的应用。但是,商品化的数控机床价格较高,推广应用受到限制,而我国又现存有大量的普通机床,利用较先进的数控系统对现有普通机床进行技术改造,对普及提高我国机械行业的数控加工技术具有重要意义[1]。我们利用西门子802S 数控系统成功地对C J K0630普通车床进行改造,收到了良好的效果。

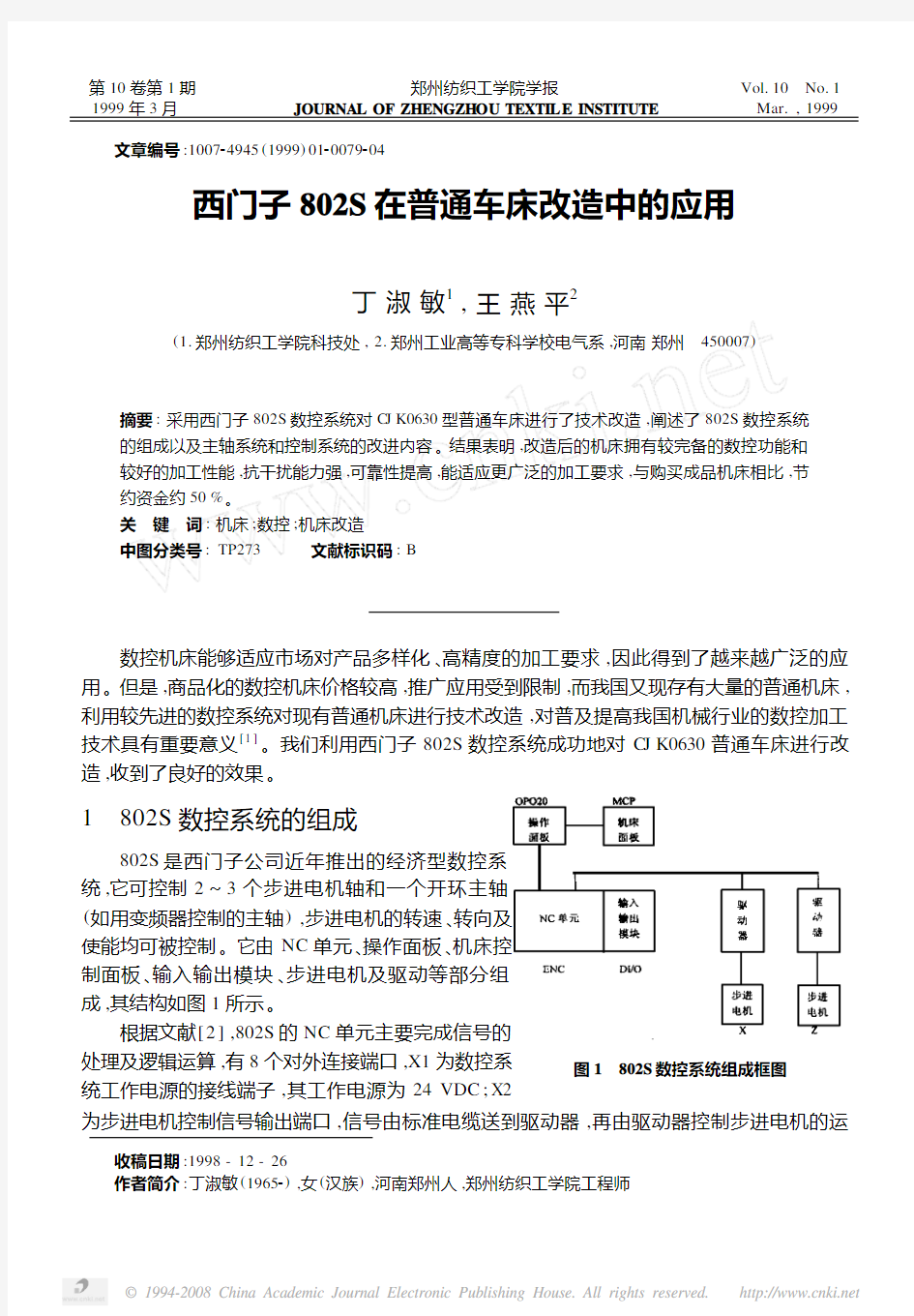

图1 802S 数控系统组成框图

1 802S 数控系统的组成

802S 是西门子公司近年推出的经济型数控系

统,它可控制2~3个步进电机轴和一个开环主轴

(如用变频器控制的主轴),步进电机的转速、转向及

使能均可被控制。它由NC 单元、操作面板、机床控

制面板、输入输出模块、步进电机及驱动等部分组

成,其结构如图1所示。

根据文献[2],802S 的NC 单元主要完成信号的

处理及逻辑运算,有8个对外连接端口,X1为数控系

统工作电源的接线端子,其工作电源为24VDC ;X2为步进电机控制信号输出端口,信号由标准电缆送到驱动器,再由驱动器控制步进电机的运第10卷第1期 郑州纺织工学院学报 Vol.10 No.1 1999年3月 JOURNA L OF ZHENGZH OU TEXTI LE INSTITUTE Mar.,1999

转;X3为模拟主轴控制输出端口,若主轴使用变频调速,则此端口信号作为变频器的控制信号;X4为主轴编码器的输入端口;X8为RS232串行接口,用于802S 数控系统与外部设备进行通讯;X9为操作及机床面板与NC 单元的连接端口,由标准电缆实现连接;X10为电子手轮的接口(可连接两个手轮);X20为高速输入端口,用于输入设置机床参考点所用的接近开关信号。

根据文献[2],802S 数控系统的软件操作界面采用中(英)文菜单,通过操作面板及机床控制面板可以实现加工零件程序的编制及自动加工,手动控制,编辑程序参数,与外部设备(如计算机)进行数据通讯,显示报警,编辑机床数据等功能。

输入输出模块主要完成内部PLC

与外部设备的信号传输功能,共有四个端口,且其输入点及输出点已被定义,其中X2003,X2004为PLC 的输入端口,共有16个输入点。X2003的I0.0~I0.5分别代表刀架位置码T1~T6,I0.6为刀架位锁紧到位信号,

I0.7为机床报警输入信号;X2004的I1.0~I1.7分别表示X +限位,Z +限位,X -限位,Z -限位,X 参考点减速开关,Z 参考点减速开关,未用和急停信号。X2005,X2006为PLC 的输出端口,共有16个输出点。X2005的Q0.0~Q0.7分别为主轴正转、反转、制动,冷却控制,刀架正转,刀架反转,导轨润滑和报警输出信号;X2006的Q1.0~Q1.3为主轴速度选择信号,而Q1.4~Q1.7用于显示选择的转速1~4。其中主轴转速分为四级,在程序中用指令M41,M42,M43,M44来进行选择。

802S 数控系统配备有步进电机及驱动,驱动器能够驱动扭矩为3.5NM ~12NM 的五相步进电机,输出电流为1.35~2.55A ,驱动器上有DIP 选择开关,用户可根据已选电机的大小来调整驱动器,使驱动器与电机相匹配。另外在DIP 开关上还可选择电机的旋转方向,用以与机床的机械结构相匹配。

2 主轴系统的改进

在我们对C J K0630车床的数控化改造中,为了使其改造后能同时具有数控加工和便于教学的双重功能,并减少投资,对主轴系统,我们保留了原有的变速箱,由变速手柄来完成主轴的

有级调速,主轴电机采用三相异步电动机,型号为

Y95-4,功率为1.1kW ,配备相应的电气控制设

备,可以实现主轴的正反转、主轴点动、主轴电机

的热保护等功能,如图2所示。正转或反转命令

通过面板操作写在程序中,由PLC 输出端口控制

图2 主轴电机电气控制原理图

?

08? 郑州纺织工学院学报 1999年 第10卷

正转继电器(KAZ )或反转继电器(KAF ),使接触器KM1和KM2动作,完成主轴的正反转的切换。为减小主轴电机的起动电流,使用了KM3、KM4、KM5三个接触器来完成电机的星—三角形切换。为适应螺纹加工的要求,主轴上安装了编码器,通过端口X4输入802SNC 单元。热继电器(FR )的一组常开触点接入PLC 输入点I0.7,当电机过热时,热继电器(FR )动作,使I0.7有效,NC 单元产生报警,并切断主轴电机的电源[3]。

3 机床控制系统的改造

3.1 主轴编码器

虽然主轴的转速由机械控制,

但在螺纹加工中必须知道主轴转速,并根据主轴转速计算进给速度,为此,我们在主轴上安装了主轴编码器用来检测主轴的转速。按照加工精度要求,选择每转脉冲数为1200的主轴编码器。编码器的信号通过端口X4连接到802S 的NC 单元,X4端口为15芯D 型插座(孔),其中10~15脚分别为零相正负脉冲Z +和Z -、B 相正负脉冲B +和B -及A 相正负脉冲A +和A -,4和6脚为+5VDC 电源P5V ,7和9脚为GND 。最后将编码器的每转脉冲数填入NC 单元的机床数据31020中。3.2 电动刀架

选用常州宏达机床数控设备厂生产的LD4-C0625型四工位电动刀架,作为C J K0630车床的电动刀架,选刀时在程序中输入被选刀具的T 号(刀具号)及D 号(刀沿号),NC 单元通过PLC 的输出端口X2005的Q0.4接通电动刀架的正转继电器(在刀架控制器内),使刀架正转,当所选刀具到达加工位置时,刀架上的集成霍尔元件则发出信号,通过PLC 输入端口X2003的I0.0~I0.3通知NC 单元结束选刀,其原理图如图3所示。

图中1,2,3,4四根线分别接电动刀架的四个到

位信号(低电平有效),而802S 的PLC 输入是高电平

(15~30VDC )有效,因此使用KA1,KA2,KA3,KA4

这4个24V 直流继电器,来完成高低电平的转换。

图3 802S 输入输出接线图

3.3 参考点的建立

机床坐标系是机床固有的坐标系,它是其它坐标系(如工件坐标系,编程坐标系)的基准点。C J K0630车床的坐标原点M 定在卡盘基座与主轴中心线的交点上,如图4所示,数控系统是通过检测参考点的具体位置,来确立机床坐标系的。我们选用两只接近开关,安装在床身上,X 方向与Z 方向各1个,用于建立参考点。当移动刀架,两个接近开关都有信号输出时,刀架的当前位置即为参考点R 。测量ZR 及XR ,并将它们写入机床数据34100(参考点位置

?18? 第1期 丁淑敏等:西门子802S 在普通车床改造中的应用

值),即可在数控系统中建立机床坐标系。

接近开关信号通过高速输入端口X20送入802S 的NC 单元,X20为10脚接线端子,1、2脚分别定义为NC 使能输入RD Y1和NC 使能输出RD Y2。3、4、5脚分别定义为X 、Y 、Z 轴参考点脉冲输入HI1、HI2、HI3,9、10脚为24V 地(M )。

接线时将X 轴接近开关的输出与HI1相连,Z 轴接近开关的输出与HI3相连,两个接近开关的地线与X20的地线相连,有效电平为24VDC 。

图4 机床坐标系示意图3.4 配置用户键

在数控系统802S 的机床面板上预留有

10个可供用户配置使用的手动键K1~K10。

根据需要,我们分别将K2、K4和K6配置为

主轴点动、手动换刀和冷却启动(停止)的手

动键。在系统中,不管是程序中启动主轴正

转,还是按用户键实现主轴点动,PLC 输出点

Q0.0都输出一个高电平(24VDC ),此高电

平使正转继电器(KAZ )工作,主轴启动(参见

图2)。当按下K4时,PLC 输出点Q0.4输出一个高电平,控制电动刀架内部的正转继电器(KADZ )动作,刀架正转,当当前刀具的下一把刀到达加工位置时,刀架停止转动。当按下K6时,PLC 输出点Q0.3输出一个高电平,使冷却继电器(KAL )得电工作,接通冷却泵的电源,对工件实行冷却,再按一下K6则关闭冷却泵。4 改造效果

在对机床的硬件改造完成之后,我们对机床的直线插补、圆弧插补、回参考点、反向间隙补偿、零点偏移、螺纹加工等功能进行了反复的调试与测试,并根据测试情况对参数进行了优化,最后投入实际加工。结果表明,工件满足图纸要求。改造后的数控机床功能完备,适应生产要求。与购买成品数控机床相比,节省资金约50%。我国现有大量的老式普通机床,我们认为,采用802S 数控系统对其进行改造以提高其加工能力适合我国国情,是机床行业进行技术改造的一种有效途径。

参考文献:

[1] 寥效果,朱启逑.数字控制机床[M ].武汉:华中理工大学出版社,1992.

[2] 德国西门子公司.802S 结构、安装与调试.1997.

[3] 齐占庆.机床电气自动控制[M ].北京:机械工业出版社,1989.

?

28? 郑州纺织工学院学报 1999年 第10卷

数控车床说明书

数控车床设计方案 一、选定题目——数控车床 数控机床的特点 1. 适应性强,适合加工单件或小批量复杂工件在数控机床上加工不同形状的工件,只需重新编制新工件的加工程序,就能实现新工件的加工。 2. 加工精度高,生产质量稳定数控机床的脉冲当量普遍可达 0.001mm/p,传动系统和机床机构都具有很高的刚度和热稳定性,进给系统采用间隙措施,并对反向间隙与丝缸螺距误差等由数控系统实现自动补偿,所以加工精度高。 3. 生产率高工件加工所需时间包括机动时间和辅助时间。数控机床能有效的减少这两部分时间。数控机床主轴转速和进给量的调速都比普通机床的范围大,机床刚性好,快速移动和停止采用了加速、减速措施,数控机床更换工件时,不需要调整机床。同一批工件加工质量稳定,无需停机检验,故辅助时间大大减少。 4. 减轻劳动强度,改善劳动条件数控机床加工是自动进行的工件过程不需要人的干预,加工完毕自动停车,这就使工人的劳动条件大为改善。 5. 良好的经济效益机床价格昂贵,分摊到每个工件的设备费用较大,但是机床可节省许多其他的费用。例如,工件加工前不用划分工序,工件的安装、调整、加工和检验所花费的时间少,特别不用设计制造专用工装夹具,加工精度稳定,减少废品率。 6. 有利于生产管理的现代化数控机床使用数字信息与标准代码处理、传递信息,特别在数控机床上使用计算机控制。

二、主要技术指标 1. 用途:指数控车床的工艺范围,包括加工对象的材料、质量、形状及尺寸等。 2. 生产率:包括加工对象的种类、批量及其所要求生产率。 3. 性能指标:包括加工对象所要求的精度或数控车床的精度、刚度、热变形、噪声等。 4. 主要参数:即确定数控车床的加工空间和主要参数。 5. 驱动方式:数控车床驱动方式分为步进电动机驱动与伺服电动机驱动。驱动方式的确定不仅与机床的成本有关,还将直接影响传动方式的确定。 6. 成本及生产周期:无论是订货还是工厂规划的产品,都将确定成本及生产周期方面的指标。 三、系统方案设计 (一) 数控车床基本组成 1) 数控机床是一种利用数控技术,按照事先编好的程序实现动作的机床,它由程序载体、输入装置、数控装置、伺服系统、位置反馈和机床机械部件组 成。 2) 数控车床结构由主轴传动机构、进给传动机构、工作台、床身等部分组成。 3) 数控车床由数控装置、床身、主轴箱、刀架进给系统、尾座、液压系统、冷却系统、润滑系统、排屑器等部分组成。详见下图:

基与西门子C的数控车床系统设计说明书

基于西门子802C的数控车床控制系统设计 摘要 随着科学技术的不断进步社会生产力的不断发展,以数控技术为基础的先进制造技术正以较快的速度逐步取代传统的机械制造技术 ,这已成为当今机械制造技术发展的趋势。数控机床在制造业中的大量应用 ,使社会对能熟练掌握数控机床的操作 ,编程及维修的工程应用人才的需求量越来越大。近年来各院校相应开出的数控专业 ,便从教育的层面上反映出社会的这种需求。然而这也向我们提出了数控教学如何培养适应工程应用的数控人才的问题。 本设计是基于西门子公司的SINUMERIK 802C数控车床控制系统设计,首先了解和掌握了西门子802C数控系统的结构、工作原理、控制方式等知识后根据它配备伺服系统、主轴控制系统和辅助运动控制系统,通过查阅资料对数控车床的硬件进行选择,了解各个模块的工作原理,并设计外部硬件线路,最终设计出能完成主轴控制、进给运动控制、辅助装置控制等功能。通过对资料的查阅掌握西门子802C数控系统的置PLC的特点,设计自动回转刀架PLC控制的程序。此外,对数控系统的一些主要参数进行设定。 关键词:西门子802C,伺服系统,主轴控制系统,电气原理图 Based on Siemens 802C CNC system design CNC turning lathe control system

ABSTRACT With the continuous progress of science and technology set ever-breaking development of social productive forces,advanced manufacturing technology is based on the numerical control technology at a faster rate gradually replaced the traditional mechanical manufacturing technology,which has become the trend of mechanical manufacturing technology development.CNC machine tool used in manufacturing industry, enabling the community to skilled in CNC machine tool operation,programming and maintenance of engineering application talents demand is growing.In recent years the institutions appropriate to write NC professional,from the level of education reflects this demand of the community.But it also put forward to us how the teaching of numerical control training project on the application of numerical control talents. This design is SINUMERIK 802C CNC lathe control system based on Siemens company, first to understand and grasp the structure of Siemens 802C CNC system, working principle, control methods based on the knowledge that it is equipped with servo systems, control systems and auxiliary spindle motion control system, through access to information on the CNC lathe hardware choices, understand the working principles of the various modules and external hardware circuit design, to complete the final design of the spindle control, the feed motion control, auxiliary device control functions. Features access to information through the use of Siemens 802C CNC system's built-in PLC, the design of automatic rotary turret PLC control procedures. In addition, some of the main parameters of CNC system setting. KEY WORDS: Siemens 802C, Servo system, Spindle control system, Electrical circuit drawing

西门子802s-c数控车床操作说明书

西门子802s/c系统 操作篇 锚机连接 (页面较大,图片较多,请耐心等待)SINUMERIK 802S/C base line 操作面板 NC 键盘区(左侧): 机床控制面板区域(右侧): 屏幕划分 符号说明

屏幕中的缩略符分别具有如下含义:表 1-1 符号说明 表 1-1 符号说明(续)

开机和回参考点 2 操作步骤 第一步,接通 CNC 和机床电源。系统引导以后进入“加工”操作区 JOG 运行方式。 出现“回参考点”窗口。 3 参数设定 在 CNC 进行工作之前,必须通过参数的输入和修改对机床、刀具等进行调整:输入刀具参数及刀具补偿参数 输入/修改零点偏置 输入设定数据 输入刀具参数及刀具补偿参数—“参数”操作区 功能 刀具参数包括刀具几何参数、磨损量参数和刀具型号参数。 不同类型的刀具均有一个确定的参数数量。 每个刀具有一个刀具号(T 号)。 参见章节“刀具和刀具补偿”。

参数设定 软键 选择接下去渐低的或渐高的刀沿号 选择接下去渐低的或渐高的刀具号 计算刀具长度补偿值 用“扩展键”扩展软键功能 所有的刀具补偿值复位为零 建立一个新的刀沿,设立刀补参数。 新刀补建立到当前刀具上,并自动分配下一个刀沿号(D1-D9)。在内存中最多可以建立 30 个刀沿 删除一个刀具所有刀沿的刀补参数 建立一个新刀具的刀具补偿参数。注意:最多可以建立 15 个刀具。 打开一个对话窗口,显示设定的所有刀具号。输入待搜索的刀具号,按“确认键” 开始搜索。刀具寻找到后打开刀具补偿窗口。

3.1.2刀具补偿参数 刀具补偿分为刀具长度补偿和刀具半径补偿。 参数表结构因刀具类型不同而不同 3.1。3对刀确定刀具补偿值 功能利用此功能可以计算刀具 T 未知的几何长度 前提条件换入该刀具。在 JOG 方式下移动该刀具,使刀尖到达一个已知坐标值的机床位 置,这可能是一个已知位置的工件。其坐标值可以分为两个部分:可存储的零点偏置和偏移值(Offset) 过程偏移值登记到“偏移值”区域。选择相应的零点偏置(比如:G54),没有零点偏 置时选择 G500。每次必须对所选择的坐标轴分别进行登记(参见图 3-6)。 注意:坐标轴长度 1 或 2 的确定取决于刀具类型(车刀,钻头)。 使用车刀时 X 轴的偏移值是直径值! 利用 F 点的实际位置(机床坐标)、偏移值和所选择的零点偏置 Gxx(刀沿位置),

西门子 数控车床操作与编程的技巧

摘要 本文通过一个典型的轴套类二件组合件的加工工艺进行分析以及程序设计,重点为零件的加工工艺分析,从而准确选择加工参数,保证加工的准确性,精确性。节约加工原材料,提高生产效率,数控机床是按照预先编好的数控程序自动地对工件进行加工的高效自动化设备。数控程序除了能保证加工出符合图样要求的合格零件外,还应该充分发挥、利用数控机床的各种功能,使数控机床能安全、可靠、高效地工作。 关键词:数控技术,加工工艺,编程,规程,技巧

目录 摘要 ................................................................................... 错误!未定义书签。目录 ................................................................................... 错误!未定义书签。 1 绪论 ................................................................................. 错误!未定义书签。 2 数控车床的编程特点 (2) 3 典型轴套类零件工艺分析 (3) 3.1 零件图的工艺分析 (3) 3.1.1 零件图的正确性与完整性的分析 (3) 3.1.2 零件图与装配图的技术分析 (5) 3.2 毛坯的选择 (5) 3.3 加工设备、测量仪器的选择 (5) 3.3.1 机床的选择 (5) 3.3.2 夹具的选择 (7) 3.4 确定加工工艺路线 (7) 3.5 刀具的选择 (8) 3.6 选择切削用量 (10) 3.6.1主轴转速的确定 (10) 3.6.2 进给速度的确定 (12) 3.6.3 背吃刀量确定 (12) 3.7 制定机械加工工艺规程 (13) 3.7.1 件一的加工工艺规程 (13) 3.7.2 件二的加工工艺规程 (16) 3.8 编制数控加工程序 (20) 4 结论 ......................................................................... 错误!未定义书签。参考文献 ............................................................................... 错误!未定义书签。 致谢 (28)

西门子802D操作手册

目录 西门子802D数控铣床1 第一章数控系统面板1 1.1数控系统面板1 1.2机床控制面板3 1.3屏幕显示区4第二章手动操作5 2.1返回参考点5 2.2JOG运行方式6 2.3MDA运行方式8第三章程序编辑 10 3.1进入程序管理方式 10 3.2软键 10 3.3输入新程序 11 3.4编辑当前程序 12第四章数据设置 13 4.1进入参数设定窗口 13 4.2设置刀具参数及刀补参数 13 1

4.3设置零点偏置值 17第五章自动运行操作 18 5.1进入自动运行方式 18 5.2软键 18 5.3选择和启动零件程序 19 5.4停止、中断零件程序 20 西门子802D数控车床 21 第一章数控系统面板 21 1.1屏幕显示区 24 1.2数控系统面板 24 1.2机床控制面板 25第二章开机和回参考点 27 2.1开机 27 2.2回参考点 27第三章手动操作 28 3.1JOG运行方式 28 3.2进给速度选择 28 3.3点动快速移动 28 3.4增量进给 28 3.5屏幕显示操作及说明 29 3.6MDA运行方式 29第四章程序编辑 31 2

4.1程序窗口 31 4.2输入新程序 32 4.3编辑零件程序 33第五章数据设置 35 5.1输入刀具参数及刀具补偿参数 35 5.2输入零点偏置值 37第六章自动运行操作 39 6.1自动方式窗口 39 6.2选择和启动零件程序 39 6.3程序段搜索 40 6.4停止和中断零件程序 40 6.5中断后的再定位 41 6.6执行外部程序 41 6.7程序控制 42 西门子802D三轴立式加工中心 44 第一章数控系统面板 44 1.1数控系统面板 44 1.2机床控制面板 46 1.3屏幕显示区 47第二章手动操作 48 2.1返回参考点 48 2.2JOG运行方式 49 3

SIEMENS802D数控车床操作

SIEMENS 802D标准车床面板操作 1.1面板简介

钮运行暂停。按

1.2.1激活机床 检查急停按钮是否松开,若未松开,将急停按钮松开 1.2.2机床回参考点 1)进入回参考点模式 系统启动之后,机床将自动处于“回参考点”模式 在其他模式下,依次点击按钮和进入“回参考点”模式 2)回参考点操作步骤 X轴回参考点 点击按钮,X轴将回到参考点,回到参考点之后,X轴的回零灯将从 变为; Z轴回参考点 点击按钮,Z轴将回到参考点,回到参考点之后,Z轴的回零灯将从 变为; 回参考点前的界面如图8-2-2-1所示: 回参考点后的界面如图8-2-2-2所示: 图8-2-2-1回参考点前CRT界面图图8-2-2-2 机床回参考点后CRT界面图

1.3对刀 数控程序一般按工件坐标系编程,对刀过程就是建立工件坐标系与机床坐标系之间对应关系的过程。常见的是将工件右端面中心点设为工件坐标系原点。 本使用手册就采用将工件右端面中心点设为工件坐标原点的方法介绍。 1.3.1单把刀具对刀 SIEMENS 802D提供了两种对刀方法:用测量工件方式对刀和使用长度偏移法对刀。下面分别进行介绍 注:机床坐标系的选定影响着对刀时的计算方法,一种是以卡盘底面中心为机床坐标系原点,一种是以刀具参考点为机床坐标系原点。用户可根据自己的需要选择适当的机床坐标系。下面介绍对刀方式时均采用卡盘中心为机床坐标原点。 准备:创建刀具、设置当前刀具。具体过程如下: (1)用测量工件方式对刀 此方式对刀是用所选的刀具试切零件的外圆和端面,经过测量和计算得到零件端面中心点的坐标值。具体操作过程如下: 1)点击操作面板中按钮,切换到手动状态,适当点击,按钮,使刀具移动到可切削零件的大致位置; 2)点击操作面板上或按钮,控制主轴的转动; 3)点击软键,进入“工件测量”对话框,如下图: 图8-4-1-2 图8-4-1-3 图8-4-1-4 4)点击选择存储工件坐标原点的位置 5)点击按钮,用所选刀具试切工件外圆,点击按钮,将刀具退至工件外部,点击操作面板上的,使主轴停止转动; 6)测量值填入到“距离”对应的文本框中,并按下键; 7)点击软键,即可得到工件坐标原点的X分量在机床坐标系中的坐标;8)点击软键,继续测量工件坐标原点的Z分量; 9)点击按钮,将刀具移动到如图8-4-1-6的位置,点击操作面板上或 按钮,控制主轴的转动; 10)点击按钮试切工件端面,如图8-4-1-7所示,然后点击将刀具退出到工件外部;点击操作面板上的,使主轴停止转动; 11)在“距离”文本框中填入“0”,并按下键; 12)点击软键,即可得到工件坐标原点的Z分量在机床坐标系中的坐标。 至此,使用测量工件方式对刀的操作已经完成。

西门子 D系统操作编程说明书

西门子802D系统操作编程说明书 目录部分: 第一篇编程说明 第一章编程基础 1.1西门子802D系统简介 1.2编程基础知识 1.3程序的构成 第二章G功能指令详解 2.1概述 2.1.1数控车床中轴的定义 2.1.2各坐标系含义 2.1.3零点偏置 2.1.4绝对及增量式编程 2.2G代码介绍 2.2.1快速定位G00 2.2.2直线插补G01 2.2.3圆弧插补G02、G03 2.2.4刀尖圆弧半径补偿 2.2.5暂停G04 2.2.6工件坐标系及零点偏置 2.2.7螺纹切削G33 2.2.8每分钟、每转进给G94、G95

2.2.0恒线速切削控制G96 第三章高级编程及循环功能3.1子程序功能 3.2计算参数R及各计算功能3.3车削循环功能 3.3.1CYCLE95毛坯切削 3.3.2CYCLE97螺纹切削循环3.3.3 第二篇操作说明 第一章基础介绍 第二章安全操作 第三章手动操作 3.1回零的操作 3.2手动轴的操作 3.2.1手动轴的移动 3.2.2手轮的操作 3.3主轴的操作 3.3.1正、反点的操作 3.3.2正、反转的操作 3.3.2.1主轴换档的操作 第四章编辑操作 4.1程序的建立

4.2程序编辑 4.3程序的检查 4.4程序的运行 4.5自动加工功能的使用 4.5.1DRY空运行 4.5.2M01有条件程序停止和M00无条件程序停止4.5.3SKP跳过程序段 4.5.4PRT程序测试 4.5.5 第五章参数设置操作 5.1刀具参数 5.2手动参数 5.3设定参数 5.4R参数 5.5 第六章通讯操作 6.1程序的读入及读出 6.2存储卡的使用 6.3在线加工的使用 6.4 第七章 第一篇编程说明

西门子车床说明书

亚龙YL-802ST型 数控车床综合实训设备使用手册 编写: 校对: 审核: 批准: 日期:

亚龙科技集团有限公司 尊敬的用户: 感谢您选用本产品,在使用前,请认真阅读本使用手册。否则,可能因使用不当或由于对本产品了解不够,致使损坏设备或危及人生安全,造成不必要的损失或令人不愉快的事,在使用过程中,如发现质量问题,请通知我们的经销商或直接与我们联系,并对本产品提出改进意见。 联系地址:浙江省温州市永嘉县东瓯工业区亚龙工业园 亚龙科技集团有限公司 联系电话:2 传真: 8

邮编:325105 网址:为了更好的使用和维护本设备,本手册描述了有关的安全使用方面的注意事项 并用 表示。 操作失误,可能会伤害操作者或损坏设备,因此提出注意。 *本手册中的任何部分不得以任何形式复印 *因改进,本设备的规格及设计有可能会变更,公司不另行通知 *本手册尽最大努力将各种内容叙述出来,但是由于篇幅有限,不可能将关于数控的所有内容都写出来,还请谅解,如您有超出本使用手册的其他需要,请与联系我们,我们将尽最大努力答复您。 *本文中出现的公司名、产品名,分别是其公司商标或者是注册商标。 安 全 须 知 注意

前言 目前普通机床逐渐由高精度、高效率的数控机床替代,制造设备的大规模数控化。企业急需一大批能熟练掌握数控设备操作及维修维护人员,只有加快数控人才的培养,才能为数控设备的推广应用,提供可靠的技术保证。 本设备主要是为高中等工科学院的机械、机电一体化、自动控制及其它相关专业学习数控技术,解决实际的机床电气设计原理的实训教学设备。

目录 一、主要技术参数.......................................... 错误!未定义书签。 二、主要结构及使用说明.................................... 错误!未定义书签。 (一)设备结构特点.................................... 错误!未定义书签。 (二)安装说明........................................ 错误!未定义书签。 (三)使用说明........................................ 错误!未定义书签。 (四)原理图中的图符:................................ 错误!未定义书签。 三、实训考核软件使用说明.................................. 错误!未定义书签。 (一)在教师机使用说明................................ 错误!未定义书签。 (二)学生机使用说明.................................. 错误!未定义书签。 四、维护说明.............................................. 错误!未定义书签。 五、装箱清单.............................................. 错误!未定义书签。

西门子数控车床试车数据传送说明

西门子数控车床试车数据传送说明 一先将车床模式调成缺省值上电启动(格式化); 缺省值上电:以SIEMENS出厂数据启动,制造商机床数据被取消。出厂数据写入静态存储器的工作数据区后启动,启动完后显示04060已经装载标准机床数据报警。(区域键——诊断——调试——调试开关) 二设定级别(制造商级别)数据传输模式(文本模式;二进制模式) 1)设定级别:区域键——诊断——调试——翻页键——设定级别evening(制造商级别) 2)设定传输模式:区域键——通讯——数据——RS232设置——二进制模式 三通讯工具软件WINPCIN WINPCIN是个人计算机与802Se/Ce通讯的工具软件。

有两种通讯格式一文本格式和二进制格式。表4-1系统数据的构成

进入WlNPCIN软件: 由WlNDOWS的Start(任务栏)进入Programs(程序)下的Toolbox 802Se/Ce。 工具盒版本号,以实际版本为准 即可进入WINPCIN:

进人工具软件后首先设定文本和二进制模式的通讯参数。802Se/Ce的通讯参数必须与WINPCIN的通讯参数匹配。然后根据要传输的文件格式选择文本还是二进制格式进行传送。 注意:802Se/Ce的通讯菜单上也要选择对应的数据格式。 1)打开winpcin软件; 2)点击RS232 CONFIG按钮; 3)点击Binary Format按钮设CommPort为COM1 Baudrate:为19200 其余默认不要改变。 4)SAVE&Activat 5)Back 6)点击Binary Format

7)电脑和系统都设置好后,点击电脑选择“techmill.ini 文件,SendData打开要传送数据,系统按“输入”键,电脑选择“确定”。等待数据传输完,重新启动NC系 统。

基与西门子802C的数控车床系统设计 说明书

I 基于西门子802C的数控车床控制系统设计 摘要 随着科学技术的不断进步社会生产力的不断发展,以数控技术为基础的先进制造技术正以较快的速度逐步取代传统的机械制造技术,这已成为当今机械制造技术发展的趋势。数控机床在制造业中的大量应用,使社会对能熟练掌握数控机床的操作,编程及维修的工程应用人才的需求量越来越大。近年来各院校相应开出的数控专业,便从教育的层面上反映出社会的这种需求。然而这也向我们提出了数控教学如何培养适应工程应用的数控人才的问题。 本设计是基于西门子公司的SINUMERIK 802C数控车床控制系统设计,首先了解和掌握了西门子802C数控系统的结构、工作原理、控制方式等知识后根据它配备伺服系统、主轴控制系统和辅助运动控制系统,通过查阅资料对数控车床的硬件进行选择,了解各个模块的工作原理,并设计外部硬件线路,最终设计出能完成主轴控制、进给运动控制、辅助装置控制等功能。通过对资料的查阅掌握西门子802C数控系统的内置PLC 的特点,设计自动回转刀架PLC控制的程序。此外,对数控系统的一些主要参数进行设定。 关键词:西门子802C,伺服系统,主轴控制系统,电气原理图

II Based on Siemens 802C CNC system design CNC turning lathe control system ABSTRACT With the continuous progress of science and technology set ever-breaking development of social productive forces,advanced manufacturing technology is based on the numerical control technology at a faster rate gradually replaced the traditional mechanical manufacturing technology,which has become the trend of mechanical manufacturing technology development.CNC machine tool used in manufacturing industry, enabling the community to skilled in CNC machine tool operation,programming and maintenance of engineering application talents demand is growing.In recent years the institutions appropriate to write NC professional,from the level of education reflects this demand of the community.But it also put forward to us how the teaching of numerical control training project on the application of numerical control talents. This design is SINUMERIK 802C CNC lathe control system based on Siemens company, first to understand and grasp the structure of Siemens 802C CNC system, working principle, control methods based on the knowledge that it is equipped with servo systems, control systems and auxiliary spindle motion control system, through access to information on the CNC lathe hardware choices, understand the working principles of the various modules and external hardware circuit design, to complete the final design of the spindle control, the feed motion control, auxiliary device control functions. Features access to information through the use of Siemens 802C CNC system's built-in PLC, the design of automatic rotary turret PLC control procedures. In addition, some of the main parameters of CNC system setting. KEY WORDS:Siemens 802C, Servo system, Spindle control system, Electrical circuit drawing

Siemens802S使用说明

第七章Siemens802S(C)系统7.1 机床操作 1. 复位 2. 暂停 3. 执行 4. 点动距离 (0.001,0.01,0.1,1,10mm) 5. 手动 6. 回零 7. 自动 8. 执行单行指令 9. MDA 10.主轴反、停、转动(手动时) 11.手动移动,加速配合 12.进给倍率 13.转速倍率 14.手轮 15.紧急停止 8 79 Siemens802S(C)铣、车床、加工中心操作面板 7.1.1机床回零 1)松开紧急停止按钮,按复位键开机床。 2)使手动按钮和回零按钮呈按下状态 3)对X回零,按住,直到X 坐标为零,界面上X位置出现回零灯,若中途松开按钮,会出现警告框,此时按复位取消警告,可继续进行操作。同样对Y 、Z回零。 4)按使主轴回零 7.1.2自动加工 1)先将机床回零。(参见7.1.1) 2)选择一数控程序。(参见7.3.2) 3)设置参数(参见7.2) 4)在控制面板上点击,进入自动加工模式。 5)通过执行、暂停命令来控制程序的运行、停止。同时状态栏也随之变化。 6)在自动加工时,如果点击切换机床进入手动模式,将出现警告框,此时按可取消警告,继续操作。 7)也可以按进入单行执行状态,每按一次,执行一行程序。 8)按复位键可使程序重置。

7.1.3 手动/连续加工 1)点击切换机床进入手动模式。 2)移动按钮可向相应方向调节机床位置。 3)点击机床主轴手工控制按钮,来控制主轴的转动、停止。 7.1.4 手动/单步加工 1)在手动/连续加工时(参见7.1.3“手动/连续加工”)或在对基准时(参见3.4“对基准”),需精确调节机床,可采用单步方式。 2)连续点击单步点动按钮,可在点动距离0.001毫米,0.01毫米,0.1毫米,1毫米,间切换,同样也是配合移动按钮来移动机床进行微调,使其达到要求的位置。 3)用软键“手轮方式”改变手轮移动的轴,点击或按住手轮使机床移动。 4)点击机床主轴手工控制按钮,来控制主轴的转动、停止。 5)再次点击,可重新回到连续加工。 7.1.5 MDA 1)切换操作面板,点击进入MDA模式,进行程序编辑操作。 2)点击按钮切换键盘,输入数控程序,按执行程序。 3)按软键“语句区放大”,显示已运行、正在运行和将要运行的程序,按返回。 4)按复位键可清除数据。 7.1.6 查看轨迹 1)确保“系统管理/系统设置”菜单中“SIEMENS属性”选中“PRT有效时显示运行轨迹”。 2)按下键,将控制面板切换到加工界面下。 3)用切换到自动加工状态。 4)如图7-1-6-1点击CRT面板上的“程序控制”软键,再配合键盘方向键移到“PRT程序测试有效”选项上,按下选择按钮,将此选项打上勾,再点击CRT上的软键“确认”。即选中了查看轨迹模式,机床显示处变为一坐标系。 图7-1-6-1

- 西门子S操作说明

- 西门子802S操作说明

- 西门子802s-c数控车床操作说明书.

- SIEMENS810D标准车床面板操作

- 西门子数控机床操作与编程

- 西门子802s~c数控车床操作说明书

- 西门子802s c数控车床操作说明书

- 西门子802s-c数控车床操作说明书

- 西门子 D系统操作编程说明书

- 西门子802D 操作手册

- 西门子802s-c数控车床操作说明书

- 西门子802S操作说明

- SIEMENS数控车床编程实例

- 西门子数控车床试车数据传送说明

- 基与西门子802C的数控车床系统设计 说明书

- 西门子802s-c数控车床操作说明书

- 基与西门子C的数控车床系统设计说明书

- 西门子840D使用手册(详细面板操作)

- 西门子802S操作说明

- 西门子802S操作说明及应用