重型自卸汽车车架横梁异常断裂原因分析

[2] WANG Yaj un (王亚军),HUANG Ping(黄平),LI Shengcai(李生

才).Stati stics of industrial acci dents in China during the period from M arch to J une i n 2004[J].Journal o f Safety and Environment(安全与环境学报),2004,4(4):93-96

[3] Sys tem of Fi re Disas ter and Fire Rescue(火灾及火灾救援信息管理

系统).Fire records in Kunming during the period from 2004to 2006(2004 2006年昆明市火灾记录)[DB].

[4] HE Shuiqing(何水清),WANG Shan(王善).Structural reliability

analysis and design (结构可靠性分析与设计)[M ].Beijing:Na tional Defense Industry Press,1993:33-34

[5] F AN Weicheng(范维澄),SUN Junhua(孙军华),L U Shouxiang(陆

守香).M ethodologies o f fire risk evaluation (火灾风险评估方法学)[M ].Beijing:Science Press,2004:112-150

[6] GEN TLE J E.Elements of computational statistics [M ].New York:

Spri nger Science Press,2005

[7] LIU Baoding (刘宝碇),PENG Ji n (彭锦).A course in uncertainty

theory(不确定理论教程)[M ].Beijing:Tsinghua Universi ty Press,2005:21-69

Statistic analysis of fire accidents in urban villages of Kunming

SONG Zhi gang 1

,C HE N Shuo 2

,BAI Yu

1

(1Faculty of Civil Eng i neering and Architecture,Kunming Uni versity of Science and Technology,Kun ming 650224,China;2Fi re Protec ti on Section of Panlong District,Kun ming 650224,China)

Abstract:This paper is ai med to provide our analysis on the si tuation of the fire accidents in urban villages (UVs)of Kunming.To under stand the fire characteristic features in UVs,we have studied the fire records from 2004to 2006in the said areas and analyzed the causes that led to such fires.In such areas,one of which is the speeding up of the process of urbanization in the country.It has become a critical problem for the UVs to lack strict city planning and specialized resi dential admi nistration and management,which has turned to be a key to social disorder and reasons to lead fire accidents.Accordi ng to fire sites,the fire records can be first of all classified into two categories,those taking place in UVs and those taking place non UVs.Bayesian algori thm calculation indicates that the fire probabilities of buildings in UVs prove qui te different with higher risk buildings clustered to gether with the corresponding risk ratio.We have also done the corre lation analysis (CAFSC)on the building fire cause.The analysis shows that there is significan t dissi milari ty between the C AFSC results for UVs and those for non UVs.The dissi milarity reflects the differen t features of the fire sites or/and fire causes in UVs that are distin guished from those in non UVs.Many of the features in UVs prove to be in conformity wi th the field inves tigation.

Key words:safety engineering;fi re;risk;statistic;urban village CLC number:X928 01 D ocument code:A Article ID:1009 6094(2008)06 0112 05

*收稿日期:2008-07-16

作者简介:刘大维,教授,博士,从事地面-车辆系统与控制技术

研究,qdldw@163 com 。

基金项目:青岛市科技局工业攻关项目(05-1-GX-23)

文章编号:1009 6094(2008)06 0116 05

重型自卸汽车车架横梁

异常断裂原因分析*

刘大维1,陈焕明1,刘 伟1,夏

2

(1青岛大学车辆工程系,山东青岛266071;2重汽集团专用汽车公司,山东青岛266031)

摘 要:针对无副车架的重型自卸汽车在使用过程中出现的车架横梁异常断裂问题,建立了以板壳单元为基本单元的自卸汽车车架有限元分析模型,采用NASTRAN 有限元分析软件对车架强度进行分析。有限元分析结果表明,车架横梁异常断裂现象是横梁连接部位应力值大于材料的屈服强度引起的,这与实车车架断裂结果吻合。根据实际工艺要求,改造车架结构,将连接第2根横梁和纵梁的L 板厚度变大,并将平衡悬架推力杆支座由整体式支撑改为分体式支撑,从而使两处的最大应力值分别比原结构下降20 4%和51 7%。改进后车架断裂区的强度明显提高,这表明改造方法有效。

关键词:安全模拟与安全仿真学;自卸汽车;车架;异常断裂;

有限元分析

中图分类号:U461 91 文献标识码:A 0 引 言

近年来,汽车车架断裂已成为一个重要的安全问题,而国

内许多学者和生产企业也对汽车车架断裂问题进行了大量研究[1-5],但有关无副车架重型自卸汽车车架断裂问题的研究较少。自卸汽车常用于矿山、工地、港口等场所,且多在道路不平、超载严重的恶劣条件下使用,其使用环境复杂。为提高自卸汽车整车的载质量,降低整备质量,增大载质量利用系数和比功率系数,某专用汽车公司设计生产了无副车架的重型自卸汽车。取消副车架的自卸汽车降低了整车的整备质量和质心,提高了汽车行驶的稳定性、安全性及有效载质量和运输效率,同时也降低了运输成本[6],但无副车架的重型自卸汽车在使用过程中出现了车架横梁异常断裂现象。

本文建立以板壳单元为基本单元的车架有限元分析模型,采用NAS TRAN 有限元分析软件研究无副车架重型自卸汽车的车架结构强度,分析车架横梁断裂原因并提出改进方法。

1 有限元分析模型的建立

1 1 车架有限元分析模型

某无副车架重型自卸汽车(Z3252K 型)的车架为槽型断面梯形边梁式结构,主要由2根主纵梁、2根副纵梁和6根横

梁组成,其中横梁与纵梁通过铆钉连接。汽车举升机构的双联液压缸位于车架内侧,为内跨式支撑;车厢后翻转轴支座与车架直接采用贯通轴连接;前桥通过普通钢板弹簧与车架相连,后桥通过平衡悬架与车架相连。

考虑车架几何模型的复杂性,采用Pro/E 软件建立车架116

第8卷第6期2008年12月 安全与环境学报Journal of Safety and Environ ment

Vol.8 No.6

Dec,2008

模型,通过HyperMesh 软件进行网格划分,将划分好的网格文件导入MSC.Patran 软件,利用MSC.Patran 与MSC.Nastran 的良好接口功能,将MSC.Patran 中定义的有限元模型的材料属性及边界条件提交到MSC.Nastran 并计算。

各横梁、纵梁和侧翼板的划分采用边长为10mm 的四边形板壳单元(Shell);板簧吊耳的划分采用边长为20mm 的四面体单元(Solid)。车架各构件通过铆钉或螺栓连接,构建装配关系时,先采用刚性单元在装配孔边缘与装配孔中心间建立约束关系,再对装配孔中心点进行刚性连接(图1)。 钢板弹簧和平衡悬架推力杆采用MSC.Patran 软件单元库中2节点的梁单元(Beam)进行模拟。对钢板弹簧,须保证梁单元具有与实际弹簧相同的力学特征,即相同的弯曲刚度。将钢板弹簧作为1根简支梁,简支梁受集中载荷时中点的弯曲刚度为

K =48EI /l 3

(1)

式中 E 为材料的弹性模量,N mm -2;I 为截面惯性矩,

mm 4;l 为梁长度,mm 。

为简化模型,设定模拟钢板弹簧梁截面为边长为a 的正方形,则

l =a 4/12

(2)

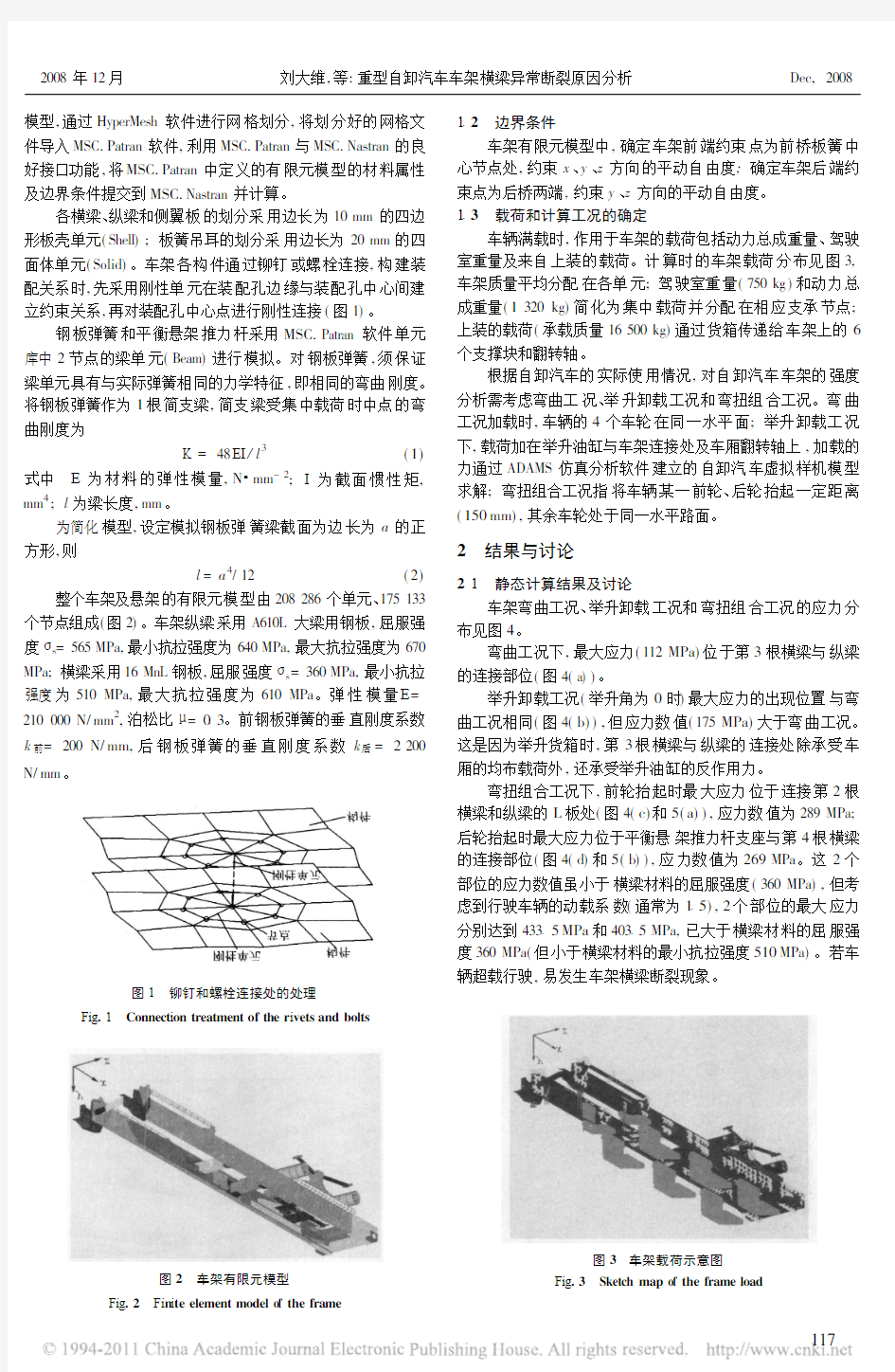

整个车架及悬架的有限元模型由208286个单元、175133个节点组成(图2)。车架纵梁采用A610L 大梁用钢板,屈服强度 s =565MPa,最小抗拉强度为640MPa,最大抗拉强度为670MPa;横梁采用16MnL 钢板,屈服强度 s =360MPa,最小抗拉强度为510MPa,最大抗拉强度为610MPa 。弹性模量E =210000N/mm 2,泊松比 =0 3。前钢板弹簧的垂直刚度系数k 前=200N/mm,后钢板弹簧的垂直刚度系数k 后=2200N/mm

。

图1 铆钉和螺栓连接处的处理

Fig.1 Connection treatment of the rivets and

bolts

图2 车架有限元模型

Fig.2 Fin ite element model of the frame

1 2 边界条件

车架有限元模型中,确定车架前端约束点为前桥板簧中

心节点处,约束x 、y 、z 方向的平动自由度;确定车架后端约束点为后桥两端,约束y 、z 方向的平动自由度。1 3 载荷和计算工况的确定

车辆满载时,作用于车架的载荷包括动力总成重量、驾驶室重量及来自上装的载荷。计算时的车架载荷分布见图3,车架质量平均分配在各单元;驾驶室重量(750kg )和动力总成重量(1320kg)简化为集中载荷并分配在相应支承节点;上装的载荷(承载质量16500kg)通过货箱传递给车架上的6个支撑块和翻转轴。

根据自卸汽车的实际使用情况,对自卸汽车车架的强度分析需考虑弯曲工况、举升卸载工况和弯扭组合工况。弯曲工况加载时,车辆的4个车轮在同一水平面;举升卸载工况下,载荷加在举升油缸与车架连接处及车厢翻转轴上,加载的力通过ADAMS 仿真分析软件建立的自卸汽车虚拟样机模型求解;弯扭组合工况指将车辆某一前轮、后轮抬起一定距离(150mm),其余车轮处于同一水平路面。

2 结果与讨论

2 1 静态计算结果及讨论

车架弯曲工况、举升卸载工况和弯扭组合工况的应力分布见图4。

弯曲工况下,最大应力(112MPa)位于第3根横梁与纵梁的连接部位(图4(a))。

举升卸载工况(举升角为0时)最大应力的出现位置与弯曲工况相同(图4(b)),但应力数值(175MPa)大于弯曲工况。这是因为举升货箱时,第3根横梁与纵梁的连接处除承受车厢的均布载荷外,还承受举升油缸的反作用力。

弯扭组合工况下,前轮抬起时最大应力位于连接第2根横梁和纵梁的L 板处(图4(c)和5(a)),应力数值为289MPa;后轮抬起时最大应力位于平衡悬架推力杆支座与第4根横梁的连接部位(图4(d)和5(b)),应力数值为269MPa 。这2个部位的应力数值虽小于横梁材料的屈服强度(360MPa),但考虑到行驶车辆的动载系数(通常为1 5),2个部位的最大应力分别达到433 5MPa 和403 5MPa,已大于横梁材料的屈服强度360MPa(但小于横梁材料的最小抗拉强度510MPa)。若车辆超载行驶,

易发生车架横梁断裂现象。

图3 车架载荷示意图

Fig.3 Sketch map of the frame load

117

2008年12月 刘大维,等:重型自卸汽车车架横梁异常断裂原因分析 Dec,2008

由图6可以看出,有限元分析结果与实际使用中出现的

车架异常断裂情况吻合。

图4 不同工况下车架应力分布

Fig.4 Stres s distribution of the fram under different

cases

图5 弯扭组合工况车架断裂处应力分布Fig.5 Stress dis tribution of the frame abnormal rupture

under bending and torsion

case

图6 车架异常断裂的实际情况

Fig.6 Actual s ituation of the frame abnormal rupture

118

Vol.8 No.6 安全与环境学报

第8卷第6期

2 2 模态计算结果及讨论

采用有限元模态分析得到的前4阶模态振型见图7。第1阶为车架绕纵轴的一阶扭转振动,车架头部振幅较大,尾部振幅较小;第2阶为车架一阶横向弯曲振动,车架头部振幅较大,尾部振幅较小;第3阶为车架二阶横向弯曲振动,振幅较小;第4阶为一阶垂向弯曲振动,振幅较大。可见,车架第2和4根横梁附近的振动较大,此处产生的较大交变应力易诱发车架横梁产生疲劳裂纹和断裂现象。

3 车架结构改进

为提高车架强度,减少和避免车架的断裂,对原车架进行改进设计。将连接第2根横梁和纵梁的L板由原来的8mm 加厚至10m m,并将平衡悬架推力杆支座由整体式支撑改为分体式支撑(图8)。

改进后,弯扭组合工况下车架易发生断裂部位的应力分布见图9。弯扭组合工况下,前轮抬起时最大应力仍位于连接第2根横梁和纵梁的L板处,但应力数值下降至230MPa (图9(a));后轮抬起时最大应力位于第4横梁与纵梁连接的上排铆钉处(图9(b)),应力数值为163MPa;而平衡悬架推力杆支座与第4根横梁的连接部位的应力下降至130MPa。车架易发生断裂的2个部位的应力数值分别下降了20 4%和51 7%。改进后,应力在推力杆支座处的分布较合理,同时实车行驶结果也证明了该结构改进的可行性。

4 结 论

建立了以板壳单元为基本单元的无副车架重型自卸汽车车架有限元分析模型,对车架进行了结构强度分析。结果表明,车架断裂现象是由于连接第2根横梁和纵梁的L板处,以及平衡悬架推力杆支座与第4根横梁连接部位的应力值大于材料的屈服强度引起的。有限元计算结果与实车车架断裂结果相吻合,这表明本研究所采取的建模方法和分析方法可行,可为车架结构的改进设计提供依据。

References(参考文献):

[1] LI Dexi n(李德信),L Ji angtao(吕江涛),YING Ji nchun(应锦春).

The analysis on the causes of frame abnormal rupture in SX360dump truck[J].Automotive Enginee ring(汽车工程),2002,24(4):348-352

[2] ZHOU Zhige(周志革),WA NG Ji ngang(王金刚),CUI Genqun(崔根

群),e t al.An anal ysis on the cause of si de rail abnormal fracture in a light truck[J].Automotive Enginee ring(汽车工程),2004,26(2): 229-232

[3] WEI Zhili n(韦志林),HUANG Changchun(黄昶春),SHEN Guanglie

(沈光烈).An analysis of mini truck frame breaking[J].Journal o f Guangxi University of Technology(广西工学院学报),2006,17(1): 23-25

[4] YIN Huij un(尹辉俊),HUA NG Guidong(黄贵东),HUANG

Changchun(黄昶春),et al.A s tudy on the cause of pre mature rupture of heavy dump truck frame[J].Automotive Engineering(汽车工程), 2006,28(12):1133-1135

图7 车架模态振型

Fig.7 Frame modality

119

2008年12月 刘大维,等:重型自卸汽车车架横梁异常断裂原因分析 Dec,2008

图8 推力杆支座与第4横梁连接处照片(改进后)

Fig.8 Photo of distance rod saddle and the forth cross rail (

improved)

图9 弯扭组合工况下改进后车架应力分布Fig.9 Stress distribution of improved frame under bending

and torsion case

[5] LIU Da wei(刘大维),SUN Haixia(孙海霞),D ONG Zhenguo (董振

国),et al.Analysis on the causes of frame abnormal rupture i n semi trailer [J ].Transactions o f the Chinese Socie ty f or Agricultural Machine ry(农业机械学报),2007,38(6):30-33

[6] CAO Qi(曹琦).Heavy dump truck without as sistant frame[J].Heavy

Truck(重型汽车),2005(4):16-17

C ause analysis of frame abnormal rupture of heavy dump truck

LIU Da wei 1,C HEN Huan ming 1,LIU Wei1,XIA Kun 2

(1Automobile Engineering Department,Qingdao University,Qing dao 266071,Shandong,China;2Special Truck Company,China National Heavy Duty Truck Group Corp,Qingdao 266031,Shan dong ,China)

Abstract:This article aims to present our analysis over the causes

that are responsi ble for the rupture of the du mp truck frame as well as the FE A model established by us.In order to find out the reasons of the frame wi thou t assistant frame abnormal rupture,both the static analysis and the dynamic analysis were carried out by using the so called NAS TRAN FEAS software.The results of our analysi s indicate that the rup ture took place because the stress of the second cross rail experienced was bigger than the yield strength of the material under bending and torsion case,in addition to the stress experienced by the link plate and the saddle of equalizing type suspension rod with the fourth cross rail.If the above said situation remains true with the heavy vehicles at the overload transportation,it would be likely to cause the frame abnormal rupture.On the basis of calculati on we have worked out the causes of the frame abnormal rupture,which is in perfect conformi ty with the actual rupture case.Thus,it can be verified that,the finite elemen t model and analysis method are both credi ble and feasible to the transportation and traffic application.In ans wering to the demands of routine testing and measurement,we have also worked out the way for the reconstruction of the frame,which also proves effective by the reconstruction resul https://www.wendangku.net/doc/337062282.html,pared with the original structure,the strengthened second cross rail and the layout of the saddle of equalizing type suspension turned to be much more reasonable.Under bending and torsion case,the maximal s tress can be made to drop to 20 4%and 51 7%,respectively.Key words:safety simulation and safety emulation;du mp truck;

frame;abnormal rupture;fini te element analysis

C LC number:U461 91 Document code:A Article ID:1009 6094(2008)06 0116 05

120

Vol.8 No.6 安全与环境学报 第8卷第6期

车架纵梁工艺

陕西重型汽车有限公司(以下简称陕重)是一家以生产重型军用越野车、重型卡车、大客车为主的大型汽车公司。为了提升公司汽车产能,更好地提高市场占有率,陕重在北郊成立了重卡产业园。在产能目标大幅攀升的情况下,如何提升车架的生产能力,提高车架的产品质量,成为工艺人员亟待考虑的问题。而随着我国汽车工业的飞速发展,客户个性化需求越来越多,各种变形车架层出不穷,传统的加工制造方法已不能满足上述要求。 传统加工工艺及存在的问题 汽车纵梁加工的内容主要包括:成形和制孔。加工工艺可分为成型前加工孔和成型后加工孔,制孔的方式又分为冲孔加工和钻孔加工。 目前,陕重的汽车纵梁加工采用的是买成形纵梁料,通过摇臂钻床钻孔。选用钻孔方式最大的优点是设备投资少,但缺点也很多:加工效率低、需要制造多种钻模,生产准备周期长,很难适应多品种、小批量多批次产品的生产节拍。 图1 传统纵梁加工方法 现在,随着陕重的斯太尔产品产能的大幅提升,同时MAN产品逐步上升为主导产品,传统的加工工艺已无法适应产能提升和产品变形的需求,纵梁孔位加工能力不足已成为车架生产的“瓶颈”问题,寻求新的纵梁加工工艺迫在眉睫。 因为斯太尔产品为等截面梁,MAN产品为变截面梁(见图2),这两种车架的纵梁结构不同,加工工艺差别较大,因此选择纵梁加工工艺和设备时应兼顾此两种产品结构的加工。 图2 斯太尔等截面梁、MAN变截面梁 常用加工工艺及所用设备

传统上车架纵梁成形和制孔可采用摇臂钻床钻孔的方法,但效率低、精度差、生产准备时间长,因此,此种加工方式已经被淘汰。目前车架纵梁成形和制孔的主要方法有: 1、等截面汽车纵梁(斯太尔产品)的加工工艺及设备 (1)先制孔后成型的工艺:板料→数控平板冲孔→压力机成型;所用的主要设备:数控平板冲孔机、大吨位压力机。 (2)先成型后制孔的工艺:板料→压力机成型→数控三面冲冲孔;所用的主要设备:数控三面冲孔机、大吨位压力机。 (3)同时成形制孔的工艺:板料→大压机一次冲孔并成形;所用的主要设备:大吨位压力机。 2、变截面汽车纵梁(MAN产品)的加工工艺及设备 (1)大批量定型产品的生产工艺:板料→大型压力机一次冲孔成型;所用的主要设备:大型压力机。 (2)小批量、多批次纵梁加工工艺: 方法1:板料→数控平板冲冲孔→大型压力机成型;所用的主要设备:数控平板冲、大型压力机。 方法2:大压机成型→数控三面冲冲孔;所用的主要设备:大压机数控三面冲。 图3 陕重汽汽车大梁种类 加工工艺及所用设备的特点 目前,汽车纵梁加工工艺普遍采用了数控冲孔,汽车纵梁数控冲孔生产线的研制,改变了以往的加工工艺,提高了特殊梁的加工效率,具有较大的柔性,特别适合多品种、小批量的制造模式,可提高汽车制造厂的快速反应能力,增加了市场的竞争力,可产生较高的经济效益。其特点如下: 1、生产效率高,劳动强度小 新产品生产准备时间短,对于纵梁孔的变化,生产准备仅为编程时间,输入CAD图形,可以自动生成加工程序,可以充分快速地满足市场和每个用户的要求,解决了现有摇臂钻床孔效率差、生产准备时间长、劳动强度低的问题。 采用原有方法,冲一个孔,带上下料最慢需要1.2s,钻一个孔最快需要10s。当加工5595mm 长、200余孔的S35车纵梁时,5人需要14min,而采用数控冲只需4min。加工11050mm 长、350余孔O40车纵梁,5人需要28min,而采用数控冲加工350个孔只需8min。

中重型载货汽车总布置设计规范

中重型载货汽车总布置设计规范 汽车的总体设计及汽车的使用性能、艺术造型及制造成本有着密切的关系,在很大程度上决定着汽车销售的成败,直接影响到汽车的结构、性能及其使用、维修、寿命和使用经济性,所以总体设计在汽车的设计中显得十分重要。 1、汽车总体设计的任务: (1)从技术先进性、生产合理性和目标产品的用途、销售对象、控制成本及生产纲领等出发,正确选择整车性能指标、质量及尺寸参数,提出整车设计方案,为部件设计、选型提供依据。 (2)对各部件进行合理布置和运动校核,使汽车能满足主要性能的要求,使相对运动的部件不会产生相互干涉。 (3)对汽车性能进行精确计算和控制,保证汽车主要性能指标的实现。 (4)协调各总成及整车的关系以及各总成之间的关系。 (5)拟订整车技术文件。如:整车装调技术条件、产品标准 (6)进行各种有关整车的技术综合工作。如:总布置评审材料的准备;设计计算书(设计计算说明书);项目描述书;试验任务书;零部件技术认证计划。 2、对整车设计师的要求: 作为一名整车设计师,需要具备以下几个条件: (1)对汽车的有关标准、法规的了解和掌握; (2)对汽车设计、试验知识的掌握和运用; (3)对汽车使用、保养和修理知识的基本了解; (4)对汽车生产工艺的基本了解; (5)对国内外同类产品的技术状态及技术水平主要零部件资源的了解; (6)有强烈的经济观念和市场意识,对市场的需求有必要的了解; (7)要有科学的工作态度和严格细致的工作作风; (8)要有协调各种关系的能力和耐心。 3、汽车设计的一般主要原则: 汽车的设计原则是解决设计中出现的各种矛盾的指导思想和统一的准则。其中包括产品设计方针、主要技术—经济要求(对技术先进性、工艺性、继承性、生产成本和零部件互用化的要求),需要考虑哪些变型车;同时要规定在各自使用性能发生矛盾时应优先保证的性能等,对于不同类型的汽车,其设计原则是不相同的,但有一些普遍适用的主要原则,表现在: (1)用户第一原则: 汽车是工业品,也可看作艺术品。对一台车的评价指标是多方在面的,且极具社会性和时代性,作为用户,一般会从以下方面作出选择: a)造型是否有时代感,能否体现使用者的社会地位或阶层; b)驾乘是否舒适,操纵是否方便; c)工作是否可靠,维修是否便利,备件供应是否充足; d)各项技术性能等(如整车动力性、经济性、制动性能、机动性、货厢结构及尺寸、舒适性、排放可靠性等)是否满足使用需求。 e)售价(或性能价格比)是否合理; f)使用、维修成本是否低廉。 (2)贯彻“三化”原则: 贯彻“产品系列化、零部件通用化和零部件设计标准化”,可以大大减小零部件品种、降低成本、方便维修、减少投入,所以在设计一个新车型时,要考虑它的系列化变形的

副车架设计说明书

摘要 本文是对侧倾式自卸汽车副车架总成设计的简要说明。 本文首先对自卸车的设计特点以及国内外发展现状做了相关的概述,简要介绍了自卸汽车的历史跟发展前景。文中通过对所给参数进行分析论证,对副车架纵梁的尺寸参数、材料选择,横梁的参数设计、材料选择,纵梁与横梁之间连接结构,举升机构在副车架上的安装方式进行了设计。在设计副车架总成纵梁的的过程中,充分考虑了自卸汽车的经济性跟使用功能。在其他部件的设计过程中,充分考虑了它们之间的相互配合,使它们能够协调工作。 所设计的副车架总成能够满足预期期望。提供车厢、举升机构的安装位置,改善自卸汽车主车架的应力分布情况。 关键字:自卸汽车副车架总成,纵梁,横梁,连接结构安装位置,举升机构安装位置,设计

ABSTRACT That design specification is a simple explanation for the design of a subframe for a roll-type dump truck. In that design specification,a simple but clear view about the roll-type dump truck was given to help people understand the history of the roll-type dump truck better. To achieve that target,in this design specification,the deputy frame rails,the subframe beams,the connection of the deputy frame rails and the subframe beams,the installation location of lifting mechanism must be well designed. This subframe can achieve the expectation of the roll-type dump truck as required.And that subframe also provide some place to install the lifting mechanism and the compartment.As people expect,it also can make the roll-type dump truck have a better work situation. When design the subframe beams,the economic effect and the function was considered.And so on the others. Key words: subframe for a roll-type dump truck,deputy frame rails,subframe beams,location of connection,location of lifting mechanism,design

轻型载货汽车车架的设计

摘要 本课题结合生产实际,在农用运输车的基础上对低速载货汽车车架及悬架系统进行了设计。设计内容主要包括:参与总体设计;车架、悬架结构型式分析和主要参数的确定;车架、悬架结构设计。 整个设计过程遵循以下原则和技术标准:规范合理的型式和尺寸选择,结构和布置合理;保证整车良好的平顺性能。工作可靠,结构简单,装卸方便,便于维修、调整;尽量使用通用件,以便降低制造成本;在保证功能和强度的要求下,尽量减小整备质量。 低速载货汽车上用得比较广泛的是边梁式车架和非独立悬架,因为边梁式车架和非独立悬架结构简单,比较经济实用,便于维修和改装。考虑到车架和悬架在整车设计中的作用,首先进行了车架、悬架的总体设计,然后对车架、悬架结构进行了设计,最后对车架、悬架的结构进行了受力综合分析,在次基础上确定了它们的主要参数。 关键词:低速货车,车架,悬架,设计

ABSTRACT This topic combined production with the actual and based on the agriculture transport vehicle foundation, the low speed truck frame and suspension system have been designed.The main content of the design include: the design of the participation system, analysis of the structure pattern of the frame and suspension and determination of the main parameter, design of the structure of the frame and suspension. During the entire design process, the principles and the technical standards are followed: the reasonable pattern and the size, the structure and arrangement; the good smooth performance of the entire vehicle; with reliable work, simple structure, loading and unloading, advantageous for the service and the adjustment; as far as possible general parts, in order to reduce the cost of the production, the function and the intensity request are guaranteed, the quality is reduced as far as possible. The side frame and non- independent suspension are used quite widely on the low speed truck, because the side frame and non- independent suspension structure are simple, economical and practical, advantageous for the service and the refit. Considered the function of the frame and suspension in the entire vehicle design, firstly that the whole of the frame and suspension system is carried on designing, then the structure of the frame and suspension have been carried on designing, finally the stress generalized analysis of the structure of the frame and suspension has been carried on, their main parameter has been determined in the inferior foundation. Key words:Low Speed Truck,Frame,Suspension,design

【CN109823399A】一种商用车车架总成【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910226410.0 (22)申请日 2019.03.25 (71)申请人 湖北三环专用汽车有限公司 地址 442000 湖北省十堰市张湾区东环路 123号 (72)发明人 许丽娟 梁伟 赵永振 燕飞 李阳雪 宋显义 李豪 代飞 胡健 于远超 王伟龙 侯国栋 冯广慧 梁智发 曹磊 周文明 陈双峰 喻伟业 王宇海 刘富祥 周椿 甘宇 陈文静 叶鸿志 李伟 (74)专利代理机构 十堰博迪专利事务所 42110 代理人 高良军 (51)Int.Cl.B62D 21/02(2006.01)B62D 21/09(2006.01) (54)发明名称一种商用车车架总成(57)摘要本发明公开了一种商用车车架总成,包括左、右纵梁,左、右纵梁的截面为U型且开口朝内设置,左、右纵梁之间通过多个横梁连为一体,左、右纵梁的前端腹面外侧上固定有向左、右纵梁前端延伸设置的左、右外翻边梁,第一横梁总成两端分别安装在左、右外翻边梁的前端下方;左、右外翻边梁的截面呈U型结构且开口向外设置,与左、右纵梁的腹面外侧背靠背固定连接,左、右外翻边梁腹面外侧之间的空腔构成散热器舱,第一横梁总成通过其两端的安装支座与左、右外翻边梁的腹面外侧和下翼面连接。本发明在不大幅提升成本的情况下,通过加宽车架散热器舱处的宽度,为散热器在Y方向增加了设计空间,使该车架可以匹配相对同级别车型更大马力的 发动机。权利要求书1页 说明书2页 附图1页CN 109823399 A 2019.05.31 C N 109823399 A

外文翻译---应用计算机辅助工程设计重型卡车车架

应用计算机辅助工程设计重型卡车车架 Carlos Cosme, Amir Ghasemi and Jimmy Gandevia Western Star Trucks, Inc. 摘要: 近年来,重型卡车市场变得非常的注重重量和降低成本。这对设计工程师是重大挑战,因为这些车辆被用在各种各样的公路环境,从高速公路到严重的越野环境。目前的挑战是在不牺牲耐用性和性能降低的前提下满足质量和成本。本文论述了运用计算机集成、计算机辅助设计和工程软件代码(Pro / Engineer,ADAMS软件和ANSYS)来辅助设计更改车架。 特别是,本文集中论述了一个ADAMS多体动力学模型,一个完整的卡车和拖车来模拟车辆的侧翻稳定性,平顺性,和耐久性载荷。该模型包括一个采用灵活的框架模型模态综合模式,探讨了有限元分析程序。之间的多体仿真链接与有限元程序也可以用来传输、加载应力分析有限元模型。所有代码之间紧密连结,确保新的设计并行计算可快速用于设计和分析。一个说明这是如何 已被使用的技术详细的个案研究也包括在内。 简介 最近,重卡行业经历了汽车降低成本和重量的大发展。这一直是卡车制造商的主要挑战,在不牺牲耐用性和性能的前提下,寻找好的方式来优化他们的汽车设计。 由于车架是车辆系统的重要组成部分,它经常被用于完善。本文概述了电脑辅助工程(CAE)分析更改车架以及这些变化会如何影响车辆性能。重型卡车的车架是该车辆的骨干,上面集成了主要的卡车组成系统,如车轴,悬架,动力总成,驾驶室。典型的结构框架是梯形框架,中间交叉几根横梁。纵梁的断面尺寸变化很大,根据在卡车上的受力而定。而且,需要考虑各种因素:重量,复杂性和成本。这些变化将取决于横梁的作用和位置。请参考图1插图,一辆卡车的车架。然而,横梁布置的变化带来的影响还无法看出来。例如,如果横梁的抗扭刚度降低,对汽车的侧倾稳定性和耐久性的影响是怎么的呢?设计工程师们需要对这些类型的问题给出答案以指导他们的工作。特别是,及时的设计和分析程序是必需的,这样新的设计可以快速评估。

货车车身结构及其设计

第4章货车车身结构及其设计 §4-1 概述 货车即载货汽车,人们也称之为卡车,是指一种主要为载运货物而设计和装备的商用车辆,它能否牵引一挂车均可。近年来,随着我国高速公路网的加快建设与不断完善,公路运输行业迎来了大变革、大发展的时代,货车已经从载运货物这一单一功能向可代表物流准时化的物流服务的运输工具这一方向发展,成为了一种社会化的服务工具,因此,货车车身的设计也需要紧跟时代的步伐,满足当今社会的需求。 货车车身包括驾驶室和车箱两部分。在高度追求运输效率的今天,货车通常是昼夜不停地行驶,驾驶员轮换驾驶,驾驶室作为驾驶员和乘员工作和休息的空间,其设计既要满足实用性、耐用性、空气动力性、安全性等基本性能要求,也要具有良好的人机工程环境。货车车箱根据不同的需要可以设计成多种形式,其结构也各不相同,在设计时需考虑的有车箱结构强度、车箱尺寸及容量、前后轴载荷分配等因素,对于厢式车箱还要考虑空气动力性能。 由此可见,在设计货车车身结构时,需要综合地考虑货车的实用性、耐用性、安全性、舒适性以及其他各方面相关的因素。 4.1.1、货车的分类 货车的种类繁多,形式各异,各国的分类标准有所不同,在我国国家标准GB/T 3730.1-2001《汽车和挂车类型的术语和定义》中,将货车分为普通货车、多用途货车、全挂牵引车、越野货车、专用作业车和专用货车六大类,具体形式及定义见表4-1。 货车分类定义示意图 普通货车 一种在敞开(平板式)或封闭(厢式) 载货空间内载运货物的货车。 多用途货车在其设计和结构上主要用于载运货物,但在驾驶员座椅后带有固定或折叠式座椅,可运载3个以上的乘客的货车。 全挂牵引车一种牵引牵引杆式挂车的货车。 它本身可在附属的载运平台上运载货物。

后翻自卸车设计规范标准

后翻自卸车设计规范 1.范围 本标准规定了后翻自卸车的分类、液压系统、副车架及其连接和自卸车箱体的技术要求,设计标准。 本标准适用于公司内部后翻自卸车(轻量化除外)上装的设计制造过程。 2.规范性引用文件 下列文件中的条款通过本规范的引用而成为本规范的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,但是,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规范。 GB7258-2004 机动车运行安全技术条件 GB1589-2004 道路车辆外廓尺寸、轴荷及质量限值 GB 4785 汽车及挂车外部照明和信号装置的安装规定 GB/T 18411 道路车辆产品标牌 QC/T 222 自卸汽车通用技术条件 GB11567.1-.2 汽车和挂车侧面及后下部防护要求 GB/T 3766 液压系统通用技术条件 QC/T 413—2002 汽车电气设备基本技术条件 ZB T 59005 自卸汽车换向阀技术条件 QC/T 319-1999 自卸汽车取力器技术条件 QC/T 460-1999 自卸汽车液压缸技术条件 QC/T 223-1997 自卸车性能试验方法 QC/T 75 矿用自卸汽车定型试验规程 JB/T 5943 工程机械焊接通用技术条件 JB/T7949 钢结构焊缝外形尺寸 GB 985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式及与尺寸 GA406 车身反光标识 HG2-590 各色醇酸磁漆 QC/T484 汽车油漆涂层 QC/T518 汽车用螺纹紧固件扭矩 QC/T 597 螺纹紧固件预涂微胶囊厌氧干膜胶 QC/T 29104 专用汽车液压系统液压油固体污染度限值 QC/T 460-1999 自卸汽车栏板锁紧装置技术条件 3. 后倾自卸汽车的分类

自卸汽车设计

摘要 去年以来,我国专用车市场取得较好的经营业绩,全国395家改装车企业改装汽车23.06万辆,销售23.05万辆。自卸汽车27125辆,占总量的11.76%。随着国内基础设施建设需要不断增加,自卸车产量近年来一直保持较高产销量,在专用车综合产量中保持第一位置,但在种类、型式、材料运用方面与国外还有一定的差距。 本文首先对自卸车的设计特点以及国内外发展现状做了相关的概述。接着,从车厢的设计、举升机构的设计、取力器的设计等方面进行了EQ3090自卸车的总体设计,并对主车副车架进行了改装与设计。对整个EQ3090自卸车的外廓尺寸、轮距与轴距尺寸、前悬后悬以及整车的装载质量、整备质量、总质量和轴载质量进行了相关的计算与设计。 关键字:自卸汽车总体布置设计副车架轴载质量举升机构

Abstract Since last year, our country Special Purpose Vehicle industry is in the boom, with 395 car refit enterprise all around the country refitting 230.6 thousand cars, selling 230.5 thousand. auto unload vehicle the 27125 car, account for 11.76% of total deal. along with the development of local foundation facilities, in recent years auto unload vehicle yield has been keeping in higher production & sales, remains in the first place in Special Purpose Vehicle production. However, in aspects of category, pattern, material application, compared with foreign countries there is still a long way to go. In this paper, firstly, I made a general about the auto unload vehicle design and its development domestic and abroad. Then, at the point of compartment, rising organization etc, I started the design of the EQ3090 auto unload vehicle. Also, I refit and designed the vice-car stalk. To whole EQ3090 the lading quantity, reorganization quantity, measure, tread, wheelbase, forward suspension behind,proceeded the related calculation and design. Key words: auto unload vehicle total arrangement vice-car stalk raising organization

商用车车架工艺技术与材料开发

商用车车架工艺技术与材料开发 发表时间:2017-04-11T16:12:15.410Z 来源:《基层建设》2017年1期作者:蓝军 [导读] 本文主要对商用车车架工艺技术与材料开发进行分析探讨。 东风柳州汽车有限公司广西柳州 545001 摘要:近年来,得益于国家政策的扶持和国内市场的旺盛需求,我国汽车工业发展极为迅速,同时汽车也消耗了大量的不可再生能源。因此,减少能源消耗,降低制造及使用成本成为了各汽车制造厂家的重点研究课题。汽车发展要求的轻量化、智能化、节能、舒适、安全和环保等离不开汽车新材料的开发,而汽车材料的开发又与汽车工艺技术的发展是密不可分的。基于此,本文主要对商用车车架工艺技术与材料开发进行分析探讨。 关键词:商用车车架;工艺技术;材料开发 1、前言 虽然这几年国内的钢铁行业也推出了一些适用于商用车车架高强度钢板如590、610、700MPa和超细晶粒钢等钢种,但并未在汽车制造企业大应用,制约的不仅是新材料价格,还有钢铁企业对汽车材料品种定位与商用车车架的工艺技术发展不同步。由此可见,钢铁企业的新材料开发必须依托汽业行业,而汽车行业也只有通过与钢铁企业合作共同开发出具有优良性能、低成本的新材料才能满足汽车高性能、轻化、低成本、节能和环保的要求。 2、商用车车架工艺技术——轻量化工艺 汽车轻量化的主要途径:一是采用比如高强度钢板、铝合金、镁合金和新型复合材料等强度更高、质量更轻的新型轻量化材料;二是应用以CAE为基础的现代结构优化技术设计汽车各零部件的结构,使结构部件薄壁化、中空化、小型化以及对零部件进行结构形状变更等,以实现最大限度地减轻零部件的质量。 2.1高强度材料替代轻量化 采用高强度材料替代进行轻量化是最简单的也是大家最容易想到的轻量化方法,它仅需将原有普通材料更换为高强度材料,同时减薄或减小零件尺寸,在保证强度等同于原结构的前提下实现轻量化设计。商用车车架因整车布置及各系统零部件安装的需要,目前采用的基本是边梁式梯形结构车架,另外为了减少工艺生产难度,所以其各零部件的结构也会设计得尽可能简单。因此在车架纵梁和车架整体结构方面,商用车车架无法像乘用车那样可以设计为中空或其他更有利于轻量化的结构。更多的便是通过将车架总成上的各零部件采用高强度钢板替代原来的普通钢板进行减薄设计实现轻量化。 2.2优化车架结构轻量化 优化车架结构进行轻量化,是指在不更换原有零件的材料,通过以CAE为基础的现代结构优化技术设计手段,在保证车架强度和刚度的前提下,对车架的结构形状进行改变,取消对车架强度和刚度无贡献或贡献小的零件,减薄或缩小尺寸实现轻量化。如以前的商用车车架普遍采用双层大梁,通过优化分析,可以设计为单层大梁,根据不同工况需要适当对车架做局部加强,以保证车架总成的强度和刚度和原车架相当。采用高强度材料替代和通过CAE分析优化车架结构两种方法是目前车架轻量化采用最多、也是最有效的方法,效果也是非常明显的。这两种方法在实际工作中应该是相辅相成,共同使用才能更大地挖掘出车架轻量化的空间,才能保证优化后的车架可靠。在上述轻量化方法的基础上,通过细化扩展,借助先进的设计优化软件,业界学者及汽车设计工程师们提出了很多的轻量化设计方法,开展了大量的车架轻量化设计工作,为车架的轻量化提供了大量的参考理论依据。 3、商用车车架材料开发分析 3.1高强度钢板的发展 目前国内已经批量生产高强度热轧钢板为700MPa级钢板,800MPa级及以上强度的高强度热轧钢板处于小批试用阶段,主要用在工程机械产品上,在商用车车架上暂时还无厂家试用。特别是900MPa以上的材料金相组织为“贝氏体+马氏体”(900MPa以下的材料为铁素体析出强化+贝氏体),其延伸率较低,在10%左右,不适用于成型件,一般需采用焊接形式形成构件。因目前的热轧技术已经基本做到极限,如果要再进一步提高抗拉强度,需要进行热处理,这样会导致钢材成本大幅增加。随着钢材强度的提高,加工难度也会变大,对设备能力的要求也有所提高,因此需要调整设计方案和制造工艺,如设计上将零件厚度减薄。 3.2高强度钢的成型能力 (1)传统的车架纵梁成型工艺 传统的车架纵梁成型工艺主要为模具冲压成型,其具有生产效率高、质量稳定的特点,适用于单一品种的大批量生产,特别是可以进行双梁合压成型。其采用的压力机吨位较大,一般在3000t以上。压力机有油压机和机械式压力机两种,机械式压力机效率高;油压机成型过程中保压时间比机械式压力机稍长,对比同等吨位机械式压力机,具有成型后回弹少,质量更稳定的优点。因此,过去通常采用的机械式压力机逐步被油压机所替代。图,1为亚洲最大的6300t机械式压力机。 (2)车架纵梁的辊压成型工艺 辊压成型是与模具成型完全不同的纵梁生产工艺,辊压成型是辊轮在做旋转运动把纵梁带动向前的同时将纵梁逐步弯曲成型。其具有生产效率高,产品质量稳定,零件长度可以随时调整等优点。国内的辊压线在生产不同纵梁高度(即槽型宽度)时,需要更换辊轮,而更换辊轮和调试的时间较长。目前国外的辊压成型线通过伺服电机控制可在极短时间内完成产品料厚、槽宽和长度等参数的设置转换,且成型质量稳定,但设备非常昂贵,投入较大。如重汽采用了意大利Stam公司的辊压线。 对于高强度板,采用传统的成型工艺会因设备压力问题导致无法采用双梁合压。因此传统的生产工艺必须要进行改造以满足高强度板的成型能力要求,如采用辊压成型或采用单压工艺(即纵梁和纵梁加强板分别成型后再组合)。同时,冲孔和剪切设备也需要相应升级冲头和刀具,采用强度更高、耐磨性更好的材料所制作的冲头和刀具。若采用更高强度的钢板,上述工艺问题会更为严重,所以,车架的生产工艺也将会是未来几年内制约向更高强度钢板发展的重要因素之一。 4、结语 车架的结构性能影响着整车的正常行驶,所以车架轻量化必须在满足一定的强度和刚度的条件下进行。材料开发是现代汽车工业的重点课题,也是汽车工业长远发展的有力保障。

自卸车检验规范

前举自卸车检验规范 前言 一、范围 (一)适用于自卸车产品实现过程和车辆交付的控制。 (二)作为自卸车产品实现过程中零部件加工、车厢片架制作、车厢组装、液压装配、表面涂装等工序的检验控制。 二、引用文件 (一)《民用改装车质量保证大纲》 (二)公司的质量管理体系文件 (三)公司的管理规章制度 三、说明 (一)本手册是为了适应自卸车产品实现过程中现场生产和检验需求而编制,力求简明和能快速识读,在编制时除遵守相关引用文件的规定外,纳入了较多的实践经验,因此,在格式和排版上不受相关技术规范和管理规范的约束,所以,本手册只能内部使用,不能作为质量保证文件提供他方查阅。 (二)在使用本手册进行自卸车产品实现检验时,应关注生产产品是否有附加的特殊要求,对产品可能的特殊要求或本文未列出的要求,按设计输出的要求进行控制。 四、自卸车产品实现流程 设计输出→原材料采购(含金属、化工材料、外购件、底盘)→零部件下料→零部件加工→车厢片架制作→车厢组装→总装→调试→喷涂→交付 五、在使用本手册进行自卸车产品质量控制时,如与公司的管理规定和技术要求发生冲突,按公司规定执行。 本手册自批准之日起执行。

目录 一、自卸车底盘入厂、流转及车辆交付要求-----------------------4 二、车厢片架制作及检验要求-----------------------------------------6 三、前举自卸车副车架制作及上装检验要求-----------------------8 四、车厢制作及检验要求---------------------------------------------10 五、前举自卸车车厢及其附件上装检验要求-----------------------11 六、前举自卸车液压系统上装及检验要求--------------------------14 七、车厢涂装检验要求--------------------------------------------------18

重型汽车双层车架结构传力特征分析

重型汽车双层车架结构传力特征分析 作者:黄昶春沈光烈韦志林 1 前言 近年来,国内外多种中、重型汽车车架均采用双层槽钢纵梁。采用这种型式的车架纵梁,可以减少对纵梁生产设备的要求,也可以适应生产变型车的需要[1-2] 。但是,由于设计中对用铆钉连接的双层槽钢的传力特征认识不足,使得一些车架出现早期断裂现象,或使车架材料用量过多,增加了生产成本和汽车质量。 作者经研究发现,双层槽钢的车架用铆钉连接时,内层槽钢受力参与程度不足,不符合梁理论中梁横截面平面变形的假设,用常用的梁理论计算会使计算应力比实际应力偏低,从而导致车架刚度强度不足。针对以上问题,作者进行多种铆钉布局及间距方案的比较分析,给出合理的计算模型及铆钉连接的设计方案,对此类结构设计有一定的帮助。 2 铆钉连接传力特征的分析 材料力学中梁的理论以及有限元法的空间梁单元理论都是建立在梁弯曲时横截面保持平面这一假设基础之上[3] ,该假设称纳维什(Navier)假设。但是,这个假设并非对任何结构型式的梁都适用,并使计算误差保持在工程上可以接受的误差范围之内。 双层槽钢梁外层受力变形后,它的变形通过铆钉将弯矩传递给内层槽钢。铆钉的刚度与内层槽钢整个截面的刚度相比是非常小的。一般来说,车架纵梁的同一截面上仅用2 个低刚度的铆钉连接传力,要使大刚度的内层槽钢横截面产生符合平面假设的变形,从理论和实际上都是难以实现的[1-6] 。 为研究铆钉传力的特征,作者首先设计长度为500mm的槽形截面悬臂梁,在自由端通过铆钉传力。整个结构用壳单元离散,在外层槽钢与铆钉之间建立刚性联接,给定一个强迫转角位移,进行计算。图1表示Mises应力三维云图,从图中可以看出,传力路线从铆钉开始,向上下翼板和腹板的交界棱线发展,高应力区仅占翼板的很小部分,且离铆钉越远越小,应力分布也完全不符合平面假设。为更进一步从数量上分析,需计算悬臂梁在2种情况下的应变能密度: (1)梁自由端横截面刚性转动1°强迫位移;(2)梁自由端仅通过2

10_某重型卡车车架优化设计_张建

某重型卡车车架优化设计 张建1,戚永爱1,唐文献1,张攀2 1 江苏科技大学 机电与汽车工程学院 江苏 张家港 215600; 2 澳汰尔工程软件(上海)有限公司 200120 摘要:本文以HyperWorks软件为平台,建立某卡车车架有限元分析模型,并进行了相应的试验验证。再针对车架第一、五横梁进行拓扑优化,最后对主梁进行尺寸优化,得出最优化的车架结构。结果表明:计算结果与试验结果相吻合,验证了模型的正确性。根据拓扑优化结果,第一、五横梁侧面多个圆孔调整为单个椭圆孔结构,质量减少0.53%;由尺寸优化得,主梁厚度减小了3mm,主梁质量减少8.74%。与原始车架相比,最终优化后车架的刚度变化不大。最大应力增加了0.15 %,最大应力的位置由第三横梁转移到主梁。 关键词:卡车车架,拓扑优化,尺寸优化,有限元分析 1 前言 随着科学技术的进步,汽车工业飞速发展,汽车在人们的生活中占据越来越重要的位置。作为汽车总成的一部分,车架承受着来自道路及复杂载荷的作用。车架上安装着发动机、传动系、悬架、货厢等有关部件,承受着传递给它的给种力和力矩,工作状态比较复杂。因此车架要有足够的刚度和强度以及可靠性与寿命。寻求到一种优化设计车架的方法非常重要,不仅可以简短汽车的设计周期还能够提高汽车安全性能的可靠性。 传统的设计方法]1[多是依据经典力学理论对车架进行大量的简化计算,再依靠设计者的经验来设计车架。方案完成后试制样车,对其进行试验以判断设计是否合理。这种方法具有一定的可靠性,但使得设计带有盲目性,汽车的开发周期比较长。随着有限元方法的发展,可以运用复杂的数学方法对车架进行抽象,建立数学模型,计算方面交于计算机,车架的优化设计得到很大提升。 在国外,从60年代起就开始运用有限元法进行汽车车架结构强度和刚度的计算。国内大约是在七十年代末才将有限元法应用于车架的结构强度设计分析中。有限元法为复杂车架结构分析设计提供重要的基础,同时也促进车架结构的分析和设计的飞速发展。2006年,韩同群]2[对重型自卸汽车车架作了模态和刚度分析并对其中一横梁进行了优化。2007年,黄贵东]3[等人采用梁单元和壳单元模拟车架,对车架进行了有限元分析。2008年,王国林]4[等人在探索车架梁连接方法上采用GAP单元模拟接触并进行了实验验证。2008年,徐兆勇]5[等人利用虚拟样机技术对一搬运车之间进行分析优化。2008年,叶勤]6[等人在车架建模时采用螺栓和刚性梁单元,对一轻型货车车架进行了有限元分析和刚度优化。2009年,扶原放、金峰达]7[等人将惯性释放原理运用到车架的结构优化中,先进行拓扑优化得到车架整体结构再进行形状优化得到车架的厚度。2009年,钟佩恩]8[等人对一中型货车车架进行了刚度强度分析,采用了加厚纵梁和添加加强板的方法提高车架强度。2010年,Marco Cavazzuti]9[运用拓扑优化方法对一高性能汽车底盘进行设计。2010年,蒋玮]10[对一轿车

重型自卸汽车举升作业中

重型自卸汽车举升作业中 料斗侧向倾翻事故原因分析 孙鉴梁永春王东 (大连市产品质量监督检验所,辽宁大连 116021) 摘要:本文通过对重型自卸汽车在施工卸载过程中突然发生料斗侧向倾翻事故原因分析,断定该重型自卸汽车料斗和副车架结构设计和制造方面的质量问题,副车架和举升机构稳定性差、承载能力不足,而导致该自卸车料斗突然侧向倾翻。并针对该事故原因存在的问题,提出一点改进建议。 1前言 自卸汽车作为工程用车常常运行在复杂的工况 条件下,因此,除了其载重量大的特点之外,它还具 有耐颠簸,抗冲击、抗疲劳、稳定可靠等特性。以适 应恶劣多变的作业环境。所以,对自卸工程车的设计、 制造要求应非常严格。本文就一期重型自卸汽车在举 升卸载作业中发生料斗突然倾翻事故的分析,从重型 自卸车举升工作环境因素、举升机构受力分析及举升 工作过程中的动态稳定性几方面分析车辆在举升工 作中造成侧倾的机理,给出汽车设计中解决此类问题 的一点建议。 2事故发生情况 事发一填海工地,工地现场作业面新填土石方进 行了简单的平整,但应是凹凸不平、松实不一。该重 型自卸汽车满载土石方进行举升卸料作业。当举升机 构使料斗前底边距离副车架垂直高度约为1.6米时, 突然发生倾翻(见图1),致使车架严重扭曲,举升 机构严重损坏。现场勘验发现:汽车驾驶室及车架立 于正常位置,料半箱翻倒在右侧。左侧副车架与汽车 底盘的固定螺栓全部剪断,副车架已严重扭曲变形 (见图2)举升架液压柱塞右侧底部轴承的6个M16 强度等级标志为8.8级的固定螺栓和后侧定位档板 补举升架失稳冲击力剪断。轴承座与副画架之间、轴 承座与螺丝帽之间均无松动痕迹。举升架结构严重扭 曲变形(见照片3)。车两后轮地面水平高度差约 50mm,汽车后轮轮距约为1900mm。 3事故原因分析 3.1地面倾斜时自卸汽车举升受力分析 由于工地复杂的作业面,汽车在斜度为α(本案 为arctg 500 1900 ?? ? ?? ≈15°)的地面上进行举升卸载作 业(参见图1),此时汽车重心与汽车垂直中轴线形成α角。其数学表达式: α=arctg 2 B H ?? ? ?? (1) 式中:B为后轮距平均值;H为自卸汽车重心高度 图1自卸汽车料斗倾翻 图2副车架严重扭曲变形 随着料斗提升,载荷重心也随着升高(料斗与汽车副架之间的角度β增加)。其重力G对汽车整体(尤其是对料斗的支承架)产生的侧向力矩随着增大。其数学表达式: W=GsinαLsin d H λλ+ ?(2)其中:G为汽车总重量; L为料斗重心距料斗下

自卸车专用车架设计

课程论文 自卸式专用车车架设计 课程名称:专用汽车设计 姓名:伍达强 学号:201131150421 专业:车辆工程 成绩: 指导教师:刘庆庭

摘要:介绍了主副一体自卸专用车架的设计过程,着重介绍了该车架的结构形式和特点,论述了车架结构形式的确定、纵梁的设计校核、横梁的布置及结构设计、横梁与纵梁连接形式及自卸结构的布局设计,对自卸车专用车架的设计有一定的指导作用。 关键字:自卸车专用车架结构设计 Abstract: Focusing on the structure and characteristics of the frame, the design process of the major and auxiliary special frame in dump truck were described. Frame structure, design and check of the carling, Layout and structural design of beams, the connection of carling and beams, layout of dumping structure were elaborated, which accumulated some useful guidance to the design of special frame of dump truck. Key words: dump truck special frame; structural design

1 前言 车架作为汽车底盘的基础件,其结构形式直接影响着底盘各零部件的布置安装。同时,作为底盘及整车的主要承载件,车架对整车的各项性能起着至关重要的作用。因此在车架设计过程中,除考虑自身的强度要求外,还需考虑其它总成安装的方便性,并兼顾生产工艺条件。为满足市场的需求,针对自卸汽车的特点,开发了一种主副一体自卸汽车专用车架。 2 方案构思 传统自卸车车架由主车架与副车架共同组成,主车架承载着各总成件的载荷,副车架布置自卸结构实现货物的倾卸(图1)。自卸专用车架初步设想是取消副车架总成,将副车架上自卸结构移植到主车架上,既可以降低整车重心,又降低了成本。车架结构大致拟定如下:选用边梁式框架式结构,车架由左右分开的两根槽型纵梁和横梁组成。考虑到自卸车驾驶室后的位置所受弯曲应力较为集中,在重载时易发生变形,故在此段增加第三层纵梁。车架前悬受力较小,出于轻量化和降低成本的考虑,从车架前端到发动机前托架处,车架纵梁由双层改为6 mm 的单层;后悬架附近重载时所受扭曲作用较大,故在后悬架前后支架处采用背靠背横梁联接,以保证车架后部有足够的强度;车架中部在行驶中应具有一定柔性,在满足强度的前提下车架横梁尽量减少,以减小通过不平路面时车架的扭曲变形(图2) 。