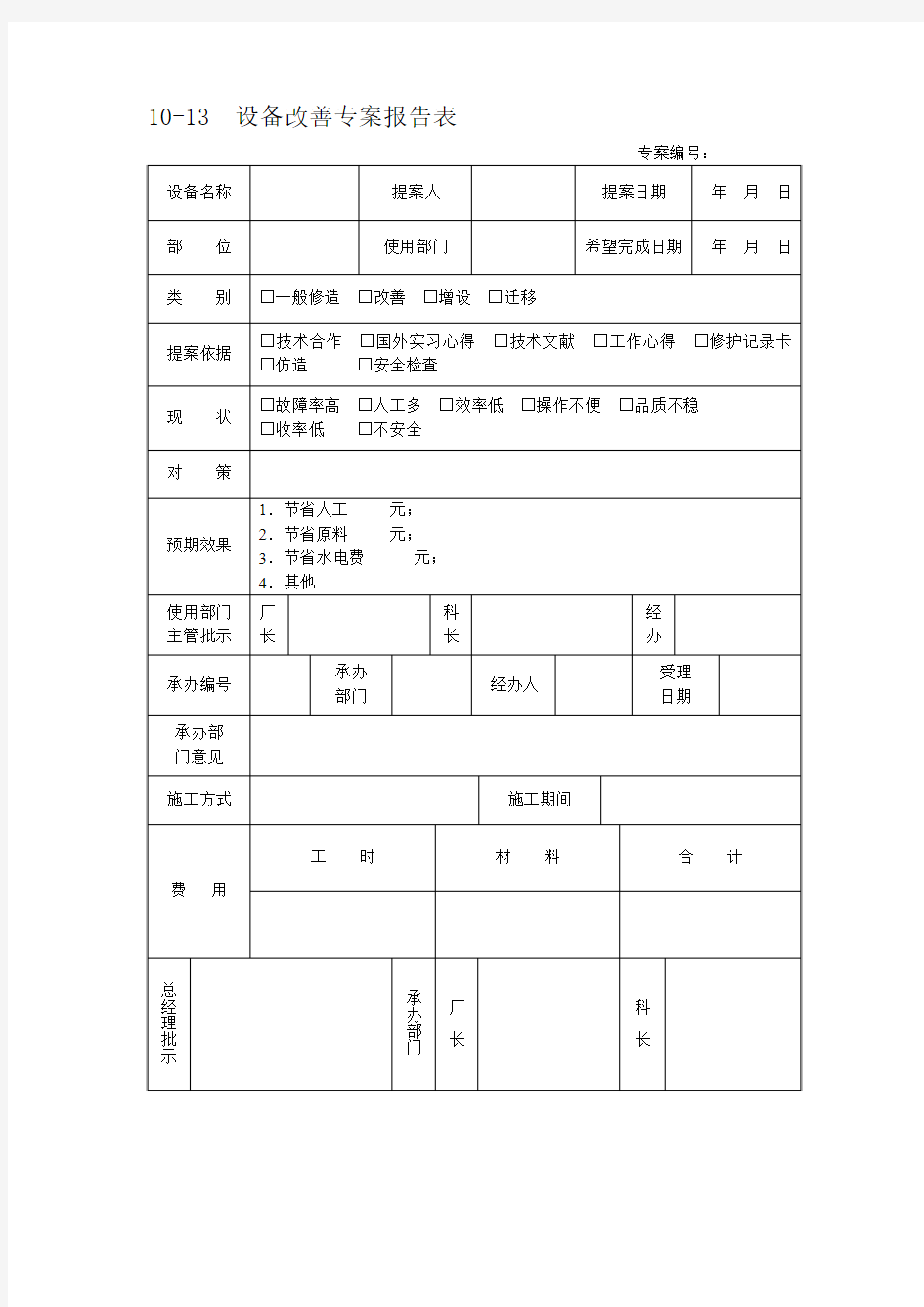

设备改善专案报告表

10-13 设备改善专案报告表

质量改善报告

质量改善报告 尊敬的合作商采购部: 你们好,首先非常感谢贵公司对我公司的信任以及对我们公司的支持。我们在此对于前期由于我们的疏忽导致产品各种缺陷给你们带来的不便表示歉意,我们很重视你们反馈的这些问题,对于这些问题我们做了细致的研究和讨论。现在就针对这些问题提出改善方案,努力满足贵公司的需要,为我们之间更好的合作和发展打好基础。我们会始终奉行我们的的宗旨:“追求卓越,不断创新”,来满足你们的需要。我们会努力改善所出现的问题,并且在保证质量的前提下高效的完成产品的订单。 现在我们根据去年的质量缺陷问题做一个归纳,我们将出现的问题归结为了三类问题,先已经将提出的这些问题做了一个全面的整改,下面是这些问题相应的产生原因和产品质量的改善方案。 第一类问题:没有满足图纸要求问题 2012年二月六号D18295(分控箱)箱体底面的敲漏孔距箱门上平面的距离超差,图纸要求为71.5毫米,实测86毫米。 2011年九月十五号,C1401C(DL系列喷管(带排水)附加方盘)此批物料φ60.83~60.96的孔超差了,实测为60.1毫米,管子穿不进去。 2011年九月十五号,D21131(汽水混合阀桥接/杠杆控制组件)物料的手把上缺一个锁紧螺母,图纸上的手把为上下各一个螺母,实际只有下面一个螺母。 2011年十月二十五,D30302(安装板)安装板上的2个9.0×35的长孔尺寸超差,图纸要求长孔总长为44毫米,实物为39毫米。 2011年十一月二十二,D324(元器件安装板)元器件安装板上的B16、B17安装孔的坐标位置与图纸不符,图纸上B16坐标位置为X12.307”(314.2mm),Y14.250”(362mm),实测为X329毫米,Y381毫米。图纸上B17坐标位置为X12.307”(314.2mm),Y11.125”(282.6mm),实测为X329毫米,Y297毫米。 图纸类问题出现的占了较大部分,所以这是我们整改的重点。对于未按照你们图纸制作造成的产品缺陷,我们深刻意识和体会到偏离图纸的零件对你们还有我们带来的诸多生产不便和时间经济的浪费,所以对于这些问题做了非常深刻的认识并且提出了比较细致的改善方案。首先我们从图纸根源开始管控,对于图纸会要求专门的人员去理解并且宣导,保证在用图纸是你们提供的最新图纸,对容易出问题的尺寸做明显标注(放大标注的尺寸要求以及标出容易犯的错误和生产应该注意细节)。其次我们加强了检验制度,要求对于产品做好检验措施,除了要求操作员工对于产品的时时质量做好把控以外,还增加了专检人员对于产品进行专业的细致检查。而且考虑到投入生产的员工可能会对自己产品的尺寸有一定的“麻木”性,我们还要求在物流前有未参与生产的员工对产品进行抽检,保证产品的尺寸质量要求。 我们发现对于孔径的偏差占了问题的很大一部分,说明我们在对于孔径的把握上比较欠缺。所以我们针对孔径的控制生产做了专门的安排,更新了孔径测量仪。对于有严格要求的孔径我们在生产时要求逐一测量,不合格产品返工或者是报废,返工件单独放置,重点检验。同时考虑到生产过程中定位等磨损和偏差也会影响到尺寸以及安装孔的坐标位置,我们会在每班的生产前对设备做一个维护和检查,保证定位的准确性。对于生产数量较大的产品,我们会做一个标准件,在此基础上生产合格的产品。对于公差要求较高,对于工艺要求严格的产品,我们会增加设备的维护成本,提高设备的性能来满足产品要求。并且会考虑根据生产质量的要求更新生产设备,加强员工的技术能力(计划定期培训)。 第二类问题:表面质量缺陷 2011年十一月四号,D29937(齿轮安装架)此支架轴销孔内有毛刺凸起,影响轴销安装定位,两侧孔要保证同心。 2011年六月十四号,加湿器箱体内部脏,有灰土和油污。上盖组件由于焊接导致变形较大,垫片中心孔小于图纸要求。 2011年八月十六号,标准泵机组支架喷漆不良,容易生锈。

2020年护理专案改善总结报告书

护理专案改善总结报告书 题目:降低外周静脉留置针堵管率 XXXX项目组/(XXXX科) 一、活动起止时间: 二、参与人员: 三、内容: (一)摘要: 摘要的书写必须简洁、扼要、书写流畅,且能涵盖全文内容,字数于300字内。 (二)前言: 前言的书写,必须要说明执行护理专案改善的动机、重要性、必需性 及专属性,通常会以较大的论点着眼,再一步一步的缩小范围,进入中心主题,以逻辑思考的路线,逐步切入主题核心。 前言的书写,多以问题的发生为高频率、高危险性及高成本,护理人员应用此方向引导,去阐述项目的重要性。 (三)现况分析 现况分析可以经由数据的收集统整,以统计图或表来呈现问题的严重性,一般较常使用为柏拉图、查检表、直方图、散布图与管制图等。除了使用图表方式呈现之外,亦可以使用调查、报表、文字叙述,甚至在现况分析中,亦会使用现行的作业方式呈现,不论以何种方式呈现,必须有效的评估问题方法。

(四)问题确立: 问题范围是真正需要以项目方式来解决,问题必须明确且与主题相关。用去芜存菁的方法,依问题对病人的重要性排列其优先级,问题的重要性次序排列好之后,要考虑项目之可行性。所以必须从众多问题中确立出所要探讨的问题,经由收集获得许多资料后用特性要因图(鱼骨图)做分析:鱼头部份即问题(特性),鱼骨部份即各项要因,可用人、事、物、方法、钱等分类,亦可用人、事、物、时、地等分类,每一条鱼骨即其要因(小刺)。将问题分析统计后,依其发生率的多少,画出直方图,称为柏拉图的ABC法。问题须经过科学的、逻辑的思考分析,叙述问题应简洁有力,重点之处让人一目了然。 (五)目的: 当问题确立之后目的的撰写,必须明确、具体、简洁、适切合理与前言及问题相呼应,目的可以用短程、中程、长程来订,短程目标须具体可行且可测量,必须要有具体的数据,不能只凭个人经验,订定短程目的有如质量管理概念中所谓的在书写目的时。必须注意以下六点(1)必须与问题相呼应;(2)合理的;(3)具有时效性,有工作计划的起始与终止时间;(4)可以测量的;(5)是执行小组组员的共同决定,及(6)项目的目的是可行的。 (六)文献查证: 必须要文献有系统、有组织、有条理及有相关性,文献内容与项

成立XXXX品质专案小组报告

成立XXXX品质专案小组报告 一,成立专案小组优点: 1> 成立品质专案小组,有利于对制程所生产的产品时时监控,并对产线异常能够有效快速的处 理改善,以实际改善数据做对比,制定新的目标,更高的提升产品品质。 2> 可反映出工厂各部们人员的执行力,及对产品品质的重视性,从而制定对工厂人员品质意识 的提升目标。 二,品质专案小组所需成员 1>组长1人,品管2人,IPQC/QA/QE工程师各1人,生产主要负责人1人,有必要时需生管加 入。 2>各成员职责 成员职责 小组组长负责小组内部事务的协调与改善会议的主导,改善对策的稽核及汇总报告的整合 生产负责人制程问题的发现及提出,改善对策的执行 品管制程异常分析的验证,数据的收集及品质风险的评估 制程产品的抽检,品质问题的发现及提出,改善对策的确认、数据收集,及改善对策的IPQC/QA 执行 QE 制程异常的分析改善,效果追踪确认,提出有效的改善方案及配合改善对策的执行。 三,各部门所需统计资料 部门资料内容 生产部《生产日报表》《钻头更换记录表》《维修日报表》 《IPQC巡检日报表》、《品质异常单》、《QA退货分析报告》、《OQC全检统计报表》、品管部 《半成品抽检记录表》、《制程异常分析改善报告》工程部《制程产品直通率报表》、《设备维修记录表》 注:此统计资料数据的目标制定,由小组组长根据现状制定相应的提升目标。 四,品质小组周会的召开 会议在每周六召开,内容主要对本周的品质异常改善的总结,未改善原因的讨论追踪,下周的需做的

工作事项。 五,品质小组月会的召开 会议在每月的30日(2月则月底)召开,内容为本月的工作总结,及现存在的问题点如何改善,品质目标的制定。 六,制定各单位目标可按SMART原则制定: 1. 目标必须是具体的(Specific) 2. 目标必须是可以衡量的(Measurable) 3. 目标必须是可以达到的(Attainable) 4. 目标必须和其他目标具有相关性(Relevant) 5. 目标必须具有明确的截止期限(Time-based) 七,资料汇总 负责人:小组组长 汇总内容1,各产线所生产产品的直通率。 2,每日各工序产能的汇总。 3,每日制程异常及改善进度的汇总。 4,每日OQC退货分析报告的改善进度汇总。5,每日维修报表及异常评估改善报告的汇总。6,每日各工序检查测试不良报表的汇总。 小组组长将以上内容做以整合为《XXXX专案报告》,进行备案,需附下一步的改善方案。

品质改善专案

品质改善专案分析 改善项目主要是:改善边框漏胶的密封问题。 成立此专案的背景一 数据收集时间:2011年5月10日—7月20日 1、成品检验中的漏胶分析表: 成检时间成检数量 (pcs)漏胶问题 (pcs) 漏胶比率 (%) 备注 2011-5-10~ 5-31 3114 58 1.9 2011-6-1~ 6-24 3028 110 3.6 7-1~ 7-11 1065 146 13.7 合计7207 310 4.3 从上面的数据来看,从7-1至7-11期间的漏胶比率是最高的,两者相差达到10多倍,5-10至6-24两个月的漏胶比率加一起才5.3%,与专案的最后成检目标值5%已超出,总体漏胶问题还是在可控的范围内。 2、漏胶现象层别分析表: 漏胶现象名称数量(pcs)百分百(%)备注胶量不足174 55.4 成型后直接漏胶79 25.2 气泡漏胶34 10.8 硅胶偏离槽边27 8.6 总计314 100 附图说明: 胶量不足成型后直接漏胶 二、漏胶原因纠正与改善措施: 编号分析内容改善方案负责部门 1 员工素质 生产现场管控1.加强员工职业素养及质量管理知识教育培训; 2.QC现场的记录进行分析总结。 生产部与质管 部协作 2 操作方法 1.让操作员学习作业指导书,明确操作要领。 2.严格按照工艺文件要求及工序品质进行操作和检验, 补胶人员要认真确认成型效果。 生产部 3 原材料硅胶 质量1.停止使用有问题的硅胶;2.对仓库的温度进行查看, 硅胶所存储的环境是否(低于27度) 质管部 4 设备更新选购自动打胶机等先进设备

三、专案的具体目标及成效是: 1、漏胶问题要求在终检工序,控制在5%之内;组件生产过程中,控制在5%~10%,并在此生产过程中加强该工序质量控制点的互检、自检、专巡检。 2、严格按照生产工艺及操作指导书,保证产成品边框硅胶密封性是100%合格,杜绝有密封差的产品流到客户。 四、专案的具体工作项目的描述: 项目编号 项目 内容 专案实施前 状况 专案实施后 所采取的措施 取得成效 1 人 员工质量意识和工作责任心不强,操作不 娴熟 1.对该工序的所有操作员进行现场相 关补胶视频图片的讲解。 2.计划设置工序控制点,质检员负责 监督、抽查 极大程度上加强了员工的工作责任 心 2 料 硅胶本身质量问题(1.硅胶内有空气) 1.每周一次对仓库内的环境湿热度进行检测,并且随即抽检硅胶质量 3 法 1. 检验方式不合理 2. 1.在清洁工序要求员工进行自检,互检,把漏胶的组件抬出来,放置到指 定托盘,每天累计后进行再次补胶,便于统计数量及查找相关人员。 正在实施中 4 环 五、改善后的效果分析表: 项目比率 漏胶比率 (2011-7-1~7-11) 漏胶比率 (7-13~7-20) 改善幅度 1.1%,改善幅度较大。 改善期间的具体情况: 成检时间 成检数量 漏胶问题 漏胶比率 备注

印刷包装制品公司年度质量改善专案

XX印刷包装制品有限公司2017年质量改善专案 目的: 去年我司主要客户产品质量事故频繁发生,给公司和客户造成极大的不良影响,为提高公司的质量水平消除对客户不良影响特制定此改善专案。 问题的提出: 我司质量目标设定的月度客诉最大值为3次/月,对2016.1-至今的客户投诉问题统计次数已达33次,严重超出目标1倍之多。 主要原因分析: 1.品管部没有有效识部分不良异常导致不良品流出形成客诉;即便是已经识别的不良品也没有按照标准进行拦截放行尺度过大导致批 量流出;本来要求带文字印刷的产品应该全检实际只进行了抽检导致不良品流出;品检人员没有进行专业分工导致来料/出货流程没有严格执行;品检人员责任不可追溯造成工作责任心不足。 2.生产部制造水平不稳定导致质量波动频繁,批量异常经查发生;部分生产作业人员质量意识淡薄,具体操作时不按照规格/工单/图 纸/样品进行操作导致产品缺陷率高企;出现异常后不进行检讨与改善,导致不良问题反复发生多次;没有追究责任导致操作人员操作无责任心。样品制作时不严谨造成反复多次打样。 3.基础管理与资源配置不足,没有进行工作纪律约束员工工作时漫不经心不认真进行自检能做好的不愿意做好导致批量不良的发生; 设备经查损坏配件购买周期长导致生产进度严重落后,造成后续检验包装时间不足容易出现质量事故,另外交期也难于保证。缺乏专门的检验设备,如没有检标机,纸卡点数机造成检验效率低下,难以保证客户的交期需要。

改善对策 1.针对品管部存在的问题改善对策如下: 1)品质主管依据我司检验标准/规范对各检验人员进行检验业务实操培训并进行考核; 2)品质主管对不良品处理样品评估流程进行培训确保品检人员发现异常后不良品能够被妥善处理,明确记录的填写确保可追溯; 3)对于立华新进/新进/新商带文字图案印刷的产品按照我司检验计划应执行全检,不执行的要追究其责任; 4)制定专门检验员对进料检验和出货检验负责,防止不良来料进入以及不良品的流出; 5)给每个检验员制作专门的印章便于质量事故责任的追溯提高责任心,要将发现的品质异常通过不良样品的形式直接交给作业员; 6)品质主管以及品检组长对于检验员发现的不良品放行要负决策责任,并在异常单上签字便于追溯。 2.针对生产部存在的问题改善对策如下: 1)加强员工的设备操作的技能技巧以及工作态度的培训,保证员工能够稳定发挥与生产; 2)提高生产作业人员品质意识,操作时严格按照客户图纸/样品/工程单要求进行,有异常的要及时向生产负责人反馈; 3)对于品管发现的不良或者客户的投诉要认真进行自我检讨,填写纠正预防措施单,明确改善对策与责任人确保不重复多次发生; 4)对作业人员品质异常进行责任追究,各工序结束后对应工序的操作人员要签名,批量不良责任人要进行重工以及承担罚款处罚; 5)各车间制作不良品册,专门收集整理品管或者客户发现的不良品并以此为依据进行生产,培训新员工的品质意识; 6)制作客户样品时要谨慎不清楚的多与客户沟通,多对样品/图纸进行消化减少重复送样的频率。 3.针对基础管理与资源配置不足问题的改善对策如下: 1)对于员工考勤,着装,工作证等员工手册要求的制度按照规章制度执行,包括处罚办法各车间负责人负责督促落实; 2)对于车间设备要定期保养每周至少检查保养2次,发现异常要及时维修; 3)对于各车间易损耗零配件有个车间进行统计,并统一购买一定数量的备件以备故障时不时之需; 4)对于生产进度要进行管理,由各车间制定生产计划,计划要充分考虑检验包装以及出现质量异常的时间,便于公司又回旋余地; 5)对于长期反复出现的生产难题,应有对应负责人进行牵头解决提高良品率。比如模切经查出现间距不均匀,分条左右边距不一致,消银龙标签溢胶刮痕起膜,PE袋印刷断线缺印都没有彻底得到解决。 附件1:

IE专案改善报告

IE专案改善报告 P-D-C-A管理循环 P:计划 (一)制定改善计划 2009年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。 (二)设定改善目标 两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为: 1.从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。 2.透过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。 3.改善时间为五个月(2009年1月?2009年5月) 改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。并定每两周召开一次改善小组会议,共同探讨实现目标的方法。 D:执行 (一)执行改善对策 2009年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。于2009年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。而在其试产过程中,肯定会有各式各样的问题存在,到

时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。 C:检查 (一)改善对策执行结果验证 2009年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。 A:整理及行动 (一)对总结检查的结果进行整理 于第三次改善小组会议中,发现若要达成改善计划所设定的目标,仍然有许多的问题要解决。而整理出的问题有以下几点: 1.目前公司模具的数量不能满足批量生产的要求。 2.以目前工作流程来看,每个工站的工序烦琐,造成很大的工作量并产生了很多的原物料浪费 最终经由改善小组共同讨论后,产生了下述几项阶段性的改善做法 1.增加模具的数量并设计新规格的模具 2.运用新设计的模具简化工序 3.简化工序后,变更生产流程 整套阶段性的改善做法预定于2009年4月下旬完成 在制定出筛选后的对策实施方案后,进入下一个PDCA。 改善工作最终验证 在历经两个月的不断的改善及检讨后,改善小组于2009年4月底召开会议进行改善工作期限内最后一次检讨会议 会议上改善小组针对改善活动的结果提出报告 1.产品生产车间效率提高7.8% 2.产品加工车间效率提高165.5% 在生产改善之后,开始进行生产线站点及人员配置的平衡工作

提高生产力、降低不良率的专案报告

呈:林總、王副總、劉副理、蔡專員 關於提高二車間生產效率、降低不良率的之專案報告 專案目的:提高生產效率、降低不良率 現狀分析: 目前二車間生產產值偏低(上月不足600萬臺幣)。存在員工士氣低落,生產效率低下﹔不良品多,重工返工多,扣款多﹔機器設備維護保養不善等諸多不良因素。 生產力,即投入與產出之比。提高生產效率,即是以盡可能低的投入,獲得最大的產出。如何提高生產力可按下面所示提高生產力手法體系圖來開展: 提高生產力手法體系圖 對策之擬定與實施:

根據二車間目前實際管理水平及人員素質狀況,我們從品質改善、能力提高、人的利用率及機的利用率四個層面進行展開,選擇以下9個項目做為提高二車間生產效率的突破點。 1.開展素質教育及技能培訓,分《二車間基層干部IE手法、QC手法及管理技朮培訓》以及《多能工技 能培訓》 2.實施M-M分析(人機工程分析)來節省人力,在冷壓機和熱壓機實施1人2機作業。 3.進行工程布置改善(實施U型生產線布置),二車間一樓整體布置經整改后就是逆時針U字型布局。 4.通過目標管理(計資制度、獎工制度)以及小集團活動(QCC小組活動)來提高員工士氣 5.通過6S、目視管理來改善車間作業環境 6.推行TPM,進行設備的初期清掃、點檢 7.引入IE,實施標准研究,制作作業標准 8.對原材料供應商進行考核,建立甄選程序及具體做法,積極響應客訴。 9.加強制程管控,規范生產流程。首檢的強化,與巡檢之加強 實施結果與確認: 一、素質教育與技能培訓: A.二車間基層干部IE手法、QC手法及管理技朮培訓從7月4開始至10月中旬為止(原計划9月12 日結束,后經劉副理要求又增加幾節課時培訓)。到目前共培訓課時12節,另還余《工作改善的技巧與方法》、《運用QC—STORY解決品質問題》、《品質意識培訓》、《現場改善技巧培訓》四節課時。10月底進行結業考試,到時考試結果將呈報上級審閱! 結論:正在實施中。 B.多能工技能培訓:高周波車間對現有員工進行了技能統計,具體資料資料一(附后)。從資料中可 知目前高周波員工多能工比例為30.5%,比率偏低,遠遠滿足不了生產需求及省人化之要求。為提