印刷电路板的乙二胺络合浸镀银工艺

第35卷第4期2007年8月

福州大学学报(自然科学版)

Journal of Fuzhou University(Natural Science)

Vol.35No.4

Aug.2007

文章编号:1000-2243(2007)04-0616-04印刷电路板的乙二胺络合浸镀银工艺

魏喆良1,唐电2

(1.福州大学机械工程与自动化学院,福建福州 350002;2.福州大学材料科学与工程学院,福建福州 350002)

摘要:采用乙二胺作络合剂,在印刷电路板表面浸镀银.利用电化学方法和场发射扫描电镜等分析测试手段,

研究了溶液中银离子浓度、乙二胺含量以及溶液pH值等工艺参数对浸镀速度和镀层形貌的影响.结果表明,

当溶液中银离子浓度为3g/L,银离子与乙二胺的摩尔比为1∶5,溶液pH值为11.3时,可以获得均匀致密的银

镀层.

关键词:浸镀银;电偶电流;印刷电路板;乙二胺

中图分类号:TG146.1文献标识码:A

F i n ish i n g of pr i n ted c i rcu it board i n ethylened i a m i n e-con t a i n i n g

i m m ersi on silver system

W E I Zhe-liang1,T ANG D ian2

(1.College of Mechanical Engineering and Aut omati on,Fuzhou University,Fuzhou,Fujian350002,China;

2.College of Materials Science and Engineering,Fuzhou University,Fuzhou,Fujian350002,China)

Abstract:I m mersi on silver(I-Ag)on p rinted circuit board(PCB)was p repared by adding ethyl2

enedia m ine(en)as the ligand.The effects of silver i on concentrati on,ligand a mount and pH value on

Ag depositi on rate and finishing appearance in en-containing I-Ag syste m were studied by electr o2

che m ical method and FE-SE M.The results show that an op ti m al conditi on of the p r ocess can p repare

a s mooth and dense silver coating on PCB.The op ti m ized fact ors are as f oll ows:the silver i on concen2

trati on is3g/L,molar rati o of silver i on and en is1∶5,the pH value is11.3.

Keywords:i m mersi on silver;galvanic current;p rinted circuit board;ethylenedia m ine

作为元器件搭载体的印刷电路板(PCB)是微电子设备中产量最大的部件.在微电子器件向高密度、微线宽、窄间距、多层次和小孔径的方向发展的同时,对其表面处理工艺提出了更新、更高的要求.主流的表面终饰工艺已逐渐从热风整平工艺(HAS L)转向浸镀工艺[1-3],现有的浸镀工艺包括浸镀锡、浸镀金、浸镀钯和浸镀银.其中浸镀银(I-Ag)具有优良的可焊性、导电性和导热性,被认为未来最有希望取代热风整平的新工艺[3-6].印刷电路板浸镀银就是将经预处理后的印刷电路板浸入含银溶液,利用印刷电路板表面覆铜层与溶液中银盐发生如式(1)所示的置换反应来获得银镀层.

Cu+2Ag+Cu2++2Ag(1)由于银的标准电极电位(+0.7997V)比铜(+0.344V)正,从热力学角度看,反应(1)可以自发进行.由于浸镀时铜溶解释放电子的过程是在铜表面进行的,该表面一旦被溶液中析出的银覆盖后,反应随即停止,从而有望获得均匀致密、表面平整光洁的银镀层.但由于铜银间置换反应速度一般较快,若不加以控制,所形成的镀层大都粗糙疏松且与基材结合不良,没有使用价值,因此必须采取措施控制浸镀过程的沉积速度[7-13].在含银溶液中加入络合剂,可使银离子[Ag+]以稳定的络离子形式存在,达到有效控制置换沉积速度的目的.经对多种络合剂浸镀效果的对比,本研究选择了乙二胺作为印刷电路板浸镀银的络合剂,并详细分析了乙二胺对浸镀银沉积速度及镀层致密度的影响.

收稿日期:2006-11-01

作者简介:魏喆良(1975-),男,讲师,博士研究生;通讯联系人:唐电,教授.

基金项目:福建省重点国际合作资助项目(2002I011)

第4期魏喆良,等:印刷电路板的乙二胺络合浸镀银工艺1实验材料与方法

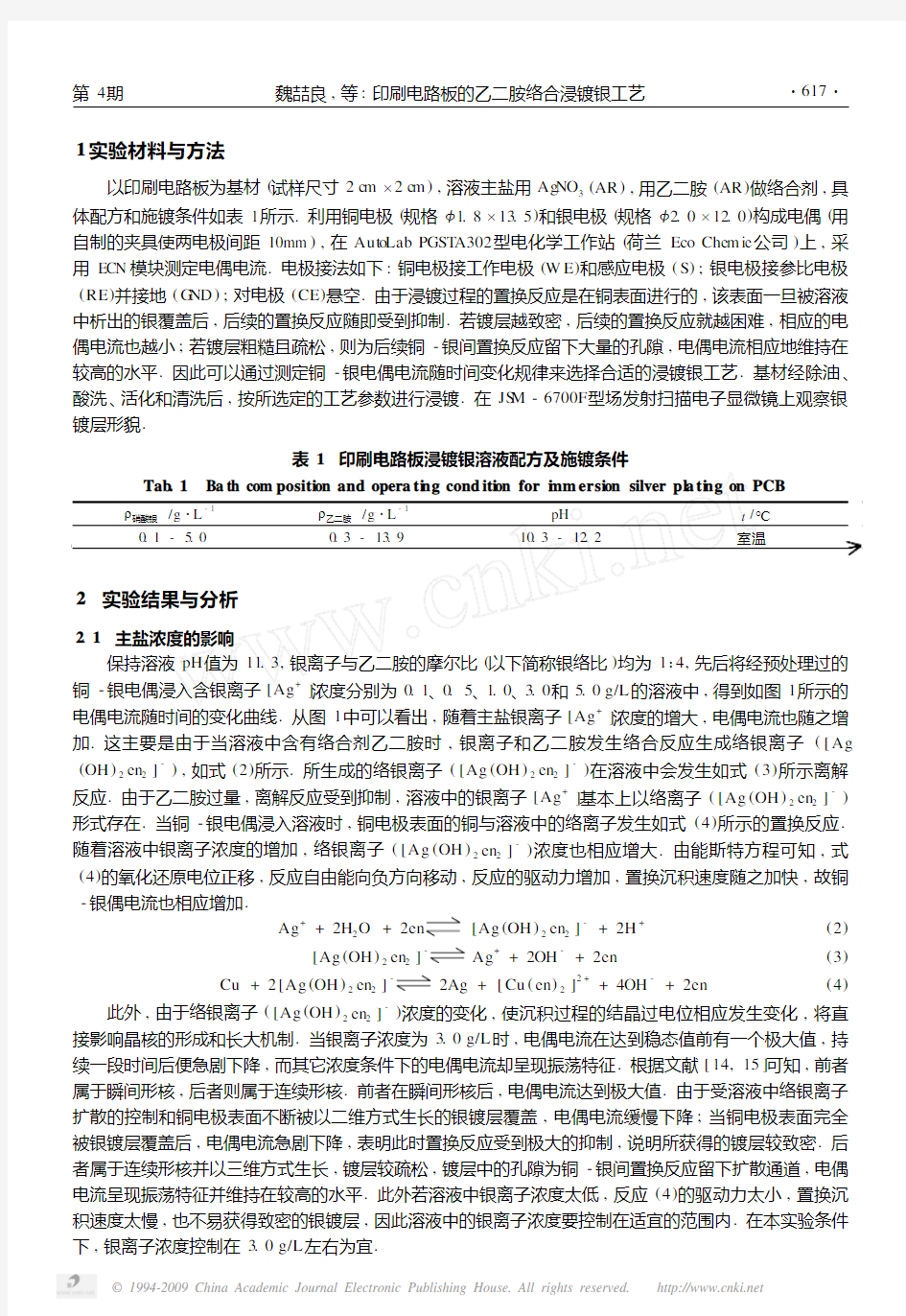

以印刷电路板为基材(试样尺寸2c m ×2c m ),溶液主盐用Ag NO 3(AR ),用乙二胺(AR )做络合剂,具体配方和施镀条件如表1所示.利用铜电极(规格<1.8×13.5)和银电极(规格<2.0×12.0)构成电偶(用自制的夹具使两电极间距10mm ),在Aut o Lab PGST A302型电化学工作站(荷兰Eco Che m ie 公司)上,采用ECN 模块测定电偶电流.电极接法如下:铜电极接工作电极(W E )和感应电极(S );银电极接参比电极(RE )并接地(G ND );对电极(CE )悬空.由于浸镀过程的置换反应是在铜表面进行的,该表面一旦被溶液中析出的银覆盖后,后续的置换反应随即受到抑制.若镀层越致密,后续的置换反应就越困难,相应的电偶电流也越小;若镀层粗糙且疏松,则为后续铜-银间置换反应留下大量的孔隙,电偶电流相应地维持在较高的水平.因此可以通过测定铜-银电偶电流随时间变化规律来选择合适的浸镀银工艺.基材经除油、酸洗、活化和清洗后,按所选定的工艺参数进行浸镀.在JS M -6700F 型场发射扫描电子显微镜上观察银镀层形貌.表1 印刷电路板浸镀银溶液配方及施镀条件

Tab .1 Ba th com positi on and opera ti n g cond iti on for i m m ersi on silver pl a ti n g on PCB

ρ硝酸银/g ?L -1ρ乙二胺/g ?L -1pH

t /℃0.1-5.00.3-13.910.3-12.2室温

2 实验结果与分析

2.1 主盐浓度的影响

保持溶液pH 值为11.3,银离子与乙二胺的摩尔比(以下简称银络比)均为1∶4,先后将经预处理过的铜-银电偶浸入含银离子[Ag +]浓度分别为0.1、0.5、1.0、3.0和5.0g/L 的溶液中,得到如图1所示的电偶电流随时间的变化曲线.从图1中可以看出,随着主盐银离子[Ag +]浓度的增大,电偶电流也随之增加.这主要是由于当溶液中含有络合剂乙二胺时,银离子和乙二胺发生络合反应生成络银离子([Ag (OH )2en 2]-),如式(2)所示.所生成的络银离子([Ag (OH )2en 2]-)在溶液中会发生如式(3)所示离解

反应.由于乙二胺过量,离解反应受到抑制,溶液中的银离子[Ag +]基本上以络离子([Ag (OH )2en 2]-)

形式存在.当铜-银电偶浸入溶液时,铜电极表面的铜与溶液中的络离子发生如式(4)所示的置换反应.

随着溶液中银离子浓度的增加,络银离子([Ag (OH )2en 2]-)浓度也相应增大.由能斯特方程可知,式

(4)的氧化还原电位正移,反应自由能向负方向移动,反应的驱动力增加,置换沉积速度随之加快,故铜-银偶电流也相应增加.

Ag ++2H 2O +2en

[Ag (OH )2en 2]-+2H +(2)[Ag (OH )2en 2]

-Ag ++2OH -+2en (3)Cu +2[Ag (OH )2en 2]-2Ag +[Cu (en )2]2++4OH -+2en (4)

此外,由于络银离子([Ag (OH )2en 2]-)浓度的变化,使沉积过程的结晶过电位相应发生变化,将直

接影响晶核的形成和长大机制.当银离子浓度为3.0g/L 时,电偶电流在达到稳态值前有一个极大值,持续一段时间后便急剧下降,而其它浓度条件下的电偶电流却呈现振荡特征.根据文献[14,15]可知,前者属于瞬间形核,后者则属于连续形核.前者在瞬间形核后,电偶电流达到极大值.由于受溶液中络银离子扩散的控制和铜电极表面不断被以二维方式生长的银镀层覆盖,电偶电流缓慢下降;当铜电极表面完全被银镀层覆盖后,电偶电流急剧下降,表明此时置换反应受到极大的抑制,说明所获得的镀层较致密.后者属于连续形核并以三维方式生长,镀层较疏松,镀层中的孔隙为铜-银间置换反应留下扩散通道,电偶电流呈现振荡特征并维持在较高的水平.此外若溶液中银离子浓度太低,反应(4)的驱动力太小,置换沉积速度太慢,也不易获得致密的银镀层,因此溶液中的银离子浓度要控制在适宜的范围内.在本实验条件下,银离子浓度控制在3.0g/L 左右为宜.

?716?

福州大学学报(自然科学版)第35卷

2.2 乙二胺加入量的影响根据前述实验结果,保持银离子浓度为

3.0g/L,溶液pH 值均为11.3,先后将经预处理过的铜-银电偶浸入银络比分别为1∶2、1∶3、1∶4、1∶5和1∶6的溶液中,得到如图2所示的电偶电流随时间的变化曲线.从图2中可以看出,随着溶液中乙二胺含量的增加,铜-银电偶电流的峰值逐渐增大;但当银络比提高到1∶5时,铜-银电偶电流的峰值反而减小,最终稳态电偶电流也最小;若继续提高银络比至1∶6时,不仅电偶电流的峰值大大减小,而且最终稳态电偶电流却比银络比为1∶5时来的大.究其根源是当溶液

中乙二胺含量增加,式(2)的平衡向右移动,溶液中络离子([Ag (OH )2en 2]-)含量增加,结晶过电位提

高,使瞬间形核数量和形核速度增加.但若乙二胺含量太高,会使结晶过电位过高,导致铜电极表面附近三维晶核的大量形成和长大,强烈的浓差极化又将使晶核沿垂直于电极表面的方向生长,造成镀层较粗

糙且疏松[16].当溶液中银络比为1∶5时,最终稳态电偶电流最小,且基本上趋于零值,说明在该条件下所获得的银镀层相当致密

.

2.3 溶液pH 值的影响

从上述实验结果中可以看出,当银离子浓度为3g /L,银络比为1∶5时效果较好.而且从式(2)可以看出,溶液pH 值对络银离子的含量有直接影响.为此,先后将经预处理过的铜-银电偶浸入pH 值分别为10.3、10.8、11.3、11.8和12.2的溶液中,得到如图3所示的电偶电流随时间的变化曲线.从图3中可以看出,当溶液pH 值为10.3和12.2时,电偶电流曲线呈现振荡特征,其它pH 值条件下的电偶电流在达到稳态值前都有一个极大值.特别是当溶液pH 值为11.3时,最终稳态电偶电流最小.原因在于当溶液的pH 值较低时,溶液中的银离子没有完全被络合,这些未被络合的游离银离子直接在铜电极表面沉积,造成结晶初期电偶电流急剧增大,但由于所形成的镀层较粗糙且疏松,存在大量的孔隙,因此后续的电偶电流维

持在较高的水平.随着溶液pH 值的增大,式(2)的平衡向右移动,溶液中络银离子([Ag (OH )2en 2]-)含量

增加,结晶过电位也相应提高,吸附原子可依托在电极表面形成二维晶核,并使晶核沿电极表面铺展,抑制垂直电极表面方向的生长.但若溶液的pH 值太大,由于结晶过电位太高,将导致电极表面附近三维晶核的大量形成和长大,强烈的浓差极化又促使晶核沿垂直于电极表面的方向生长,造成镀层较粗糙且疏

松[16].此外由铜和银的电位-pH 图[17]可知,当溶液pH 值太高(>12)时,不仅沉积出来的银易被氧化成Ag 2O,而且铜基材腐蚀加剧,造成镀层容易剥落,从而恶化银镀层的性能.

2.4 印刷电路板浸镀银实验

为了验证电偶电流法所确定的上述工艺参数,根据实验结果,配制含银离子浓度为3.0g/L,银络比为1∶5,pH 值为11.3的溶液.将印刷电路板表面覆铜层经除油、酸洗、活化和清洗后进行浸镀,试样经清洗和干燥后在JS M -6700F 型场发射扫描电子显微镜上观察银镀层形貌(如图4所示).从图4中可以看出,所获得的银镀层不仅颗粒细小,而且大颗粒之间的间隙被小颗粒填充,非常致密,说明采用电偶电流法来确定浸镀工艺参数是可行的.

?

816?

第4期魏喆良,等:

印刷电路板的乙二胺络合浸镀银工艺3 结语

1)采用乙二胺作络合剂可以使溶液中的银离子以更稳定的络银离子形式存在.印刷电路板表面覆铜层一旦被银覆盖,铜置换银的反应随即停止,可得到薄且均匀的银镀层.

2)溶液中银离子浓度、络合剂(乙二胺)含量以及溶液pH 值等工艺参数对浸镀沉积速度和镀层形貌具有重要影响.在本实验条件下,当溶液中银离子浓度为3g/L,银离子与乙二胺的摩尔比为1∶5,溶液pH 值为11.3时,可获得均匀致密的银镀层.

3)采用电偶电流法选择浸镀工艺参数,不仅直观,而且方便可行.

参考文献:

[1]M ilad G,O ’B rien G .An overvie w of p r ocesses and s older ability perf or mance of HAS L alternatives[J ].CircuiTree,2002,15

(5):4-6,8.

[2]蔡建九,唐电,You shaoxing .印制板表面终饰工艺的研究与发展趋势[J ].金属热处理,2006,31(1):8-12.

[3]方景礼.印制板的表面终饰工艺系列讲座—第四讲NC I C 新型印制板用浸镀银工艺[J ].电镀与涂饰,2004,23(3):22-25.

[4]M inna A rra,Dong K S,Dong J X,et a l .Study of i

m mersi on silver and tin p rinted -circuit -board surface finishes in lead -free s older app licati ons[J ].Journal of Electr onic Materials .2004,33(9):977-990.

[5]Shi m izu S .Ohkubo K .I m mersi on silver p lating [J ].Journal of the Surface Finishing S ociety of Japan,2002,53(1):34-37.

[6]魏喆良,唐电,王欣,等.浸镀处理及其在印刷电路板上的应用[J ].金属热处理,2005(增刊):262-265.

[7]Tang D ian,W ei Zheliang,Shao Yanqun,et a l .On m icr ostructure of an i

m mersi on silver deposit on s puttered copper[J ].Chi 2nese J Struc Che m,2005,24(10):935-939.

[8]W ei Zheliang,Tang D ian,O ’Keefe Thomas .Fine -structured silver coating on copper p repared in an ethanol based s oluti on

[J ].China Particuol ogy,2005,3(5):271-274.

[9]黄浩,魏喆良,张腾,等.置换法化学镀银的动力学研究[J ].金属热处理,2006,31(5):64-67.

[10]唐电,魏喆良,You Shaoxin,等.溅射铜基材上浸镀银的微结构表征[J ].福建工程学院学报,2005,3(3):205-208.

[11]覃奇贤,郭鹤桐,刘淑兰,等.电镀原理与工艺[M ].天津:天津科学技术出版社,1993:207-209.

[12]Shi p ley Company LLC.Plating method:EP1260607[P ].M icr o PatentMaterials Patents,2002.

[13]钟萍,黄先威.浸渍镀仿金工艺[J ].电镀与涂饰,2001,20(6):8-10.

[14]吴辉煌.电化学[M ].北京:化学工业出版社,2004:197-204.

[15]周绍民.金属电沉积-原理与研究方法[M ].上海:上海科学技术出版社,1987:216-220.

[16]冯绍彬,董会超,夏同弛.钢丝化学镀铜工艺研究和理论探讨[J ].金属制品,1997,23(4):12-15.

[17]刘永辉,张佩芬.金属腐蚀学原理[M ].北京:航空工业出版社,1993:270-271.

(责任编辑:王阿军)

?916?

铝合金的表面处理实用工艺审批稿

铝合金的表面处理实用 工艺 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】

【工艺知识】铝材表面处理工艺大全介绍 总则 表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层。在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值。表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在。 表面处理的流程包括前处理,成膜,膜后处理。包装,入库。出货等工序,其中前处理包括机械处理,化学处理。 机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序。机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象。化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。 铝材表面处理 铝材常见的化学处理有铬化,喷漆,电镀,阳极氧化,电泳等工艺。其中机械处理有拉丝,抛光,喷吵,打磨等工艺。 —————— 第一节铬化 铬化会便产品表面形成一层化学转化膜,膜层厚度在,这层转化膜吸附性好,主要作为涂装底层。外观

有金黄色,铝本色,绿色等。这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电条,磁电设备等。该膜层适合所有铝及铝合金产品。但该转化膜质软,不耐磨,因此不利于做产品外部件利用。 铬化工艺流程: 脱脂—>铝酸脱—>铬化—>包装—>入库 铬化适合于铝及铝合金,镁及镁合金产品。 品质要求: 1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。 2 )膜层厚度。 —————— 第二节,阳极氧化 阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3 。6H2O 俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达 400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺。 另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺。阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多。施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024 等,其中,2024 相对效果要差一些,由

热致变色铜配合物制备实验讲义_7860567

Cu(deen)2(X)2配合物的制备和热至变色性质 配合物中与金属离子配位的原子通常是氧或氮,配合物四配位的结构通常为四面体和平面正方形两种。利用配位取代反应把与金属离子配位能力弱的配位体(例如溶剂分子,H 2O, MeOH, EtOH 等)取代掉,而配位能力强的配体与金属离子结合形成一个新的配合物。 具有结构相变导致化合物热至变色的物质在防伪材料中得到广泛的应用。N ,N -二乙基乙二胺(N,N -diethylethylenediamine ,缩写deen )合铜配合物Cu(deen)2(X)2由于配位的微观结构发生变化可以导致颜色变化。同类配合物相转变温度见下表。 一、实验目的 1.巩固学习无机制备的方法和基本操作。 2.熟练掌握非水溶剂中的溶解、沉淀、过滤等基本操作。 二、实验原理 理论上由于配位场不同导致配合物具有不同的颜色,Cu 配合物结构从低温相的平面四方形变成高温相变形四面体(如下图),颜色由桃红色变成蓝紫色。如果有条件可以通过固体紫外分光光度仪器对有色化合物吸收进行检测。 Cu 2+ + 2deen + 2X - = [Cu(deen)2]X 2 (s) X = BF 4—, ClO 4—,NO 3— 分别称取一定量N ,N -二乙基乙二胺和铜盐在乙醇中溶解后混合,得到Cu(deen)2X 2沉淀,抽滤。将得到的样品进行热致变色实验研究。 注:Cu(C1O 4)2·6H 2O ,分子量370.53,蓝色三斜系晶体。熔点82℃,相对密度2.225,其无水物为浅绿色单斜系晶体。易溶于水,溶于乙醇和乙醚,易溶于丙酮。120℃分解。 Heated Cooled

化学镀工艺流程

化学镀所需仪器:电热恒温水浴锅;8522型恒温磁力搅拌器控温搅拌;增力电动搅拌机。 化学镀工艺流程:机械粗化→化学除油→水洗→化学粗化→水洗→敏化→水洗→活化→水洗→解胶→水洗→化学镀→水洗→干燥→镀层后处理。 1化学镀预处理 机械粗化:用机械法或化学方法对工件表面进行处理(机械磨损或化学腐蚀),从而在工件表面得到一种微观粗糙的结构,使之由憎水性变为亲水性,以提高镀层与制件表面之间结合力的一种非导电材料化学镀前处理工艺。 1.1 化学除油 镀件材料在存放、运输过程中难免沾有油污,为保证预处理效果,必须首先进行除油处理,去除其表面污物,增加基体表面的亲水性,以确保基体表面能均匀的进行金属表面活化。化学除油试剂分有机除油剂和碱性除油剂两种;有机除油剂为丙酮(或乙醇)等有机溶剂,一般用于无机基体如鳞片状石墨、膨胀石墨、碳纤维等除油;碱性除油剂的配方为:NaOH:80g/l,Na2CO3(无水):15g/l,Na3PO4:30g/l,洗洁精:5ml/l,用于有机基体如聚乙烯、聚氯乙烯、聚苯乙烯等除油;无论使用哪种除油试剂,作用时都需要进行充分搅拌。 1.2 化学粗化 化学粗化的目的是利用强氧化性试剂的氧化侵蚀作用改变基体表面微观形状,使基体表面形成微孔或刻蚀沟槽,并除去表面其它杂质,提高基体表面的亲水性和形成适当的粗糙度,以增强基体和镀层金属的结合力,以保证镀层有良好的附着力。粗化是影响镀层附着力大小的很关键的工序,若粗化效果不好,就会直接影响后序的活化和化学镀效果。化学粗化试剂的配方为:CrO3:40g/l,浓H2SO4:35g/l,浓H3PO4(85%):5g/l。化学粗化的本质是对基体表面的轻度腐蚀作用;因此,有机基体采用此处理过程,无机基体因不能被粗化液腐蚀而不需此处理。 1.3 敏化 敏化处理是使粗化后的有机基体(或除油后的无机基体)表面吸附一层具有还原性的二价锡离子Sn2+,以便在随后的活化处理时,将银或钯离子由金属离子还原为具有催化性能的银或钯原子。敏化液配方为:SnCl2·2H2O:20g/l,浓HCl:40ml/l,少量锡粒;加入锡粒的目的是防止二价锡离子的氧化。 1.4 活化 活化处理是化学镀预处理工艺中最关键的步骤, 活化程度的好坏,直接影响后序的施镀效果。化学镀镀前预处理的其它各个工序归根结底都是为了优化活化效果,以保证催化剂在镀件表面附着的均匀性和选择性,从而决定化学镀层与镀件基体的结合力以及镀层本身的连续性。活化处理的目的是使活化液中的钯离子Pd2+或银离子Ag+离子被镀件基体表面的Sn2+离子还原成金属钯或银微粒并紧附于基体表面,形成均匀催化结晶中心的贵金属层, 使化学镀能自发进行。目前,普遍采用的活化液有银氨活化液和胶体钯活化液两种;化学镀铜比较容易,用银即能催化;化学镀钴、化学镀镍较困难,用银不能催化,必须使用催

DKBA04500028[V1] 电镀银质量要求

HUAWEI TECHNICAL SPECIFICATION 华为技术有限公司技术说明书 DKBA0.450.0028 REV.1.0 电镀银质量要求REQUIREMENTS FOR SILVER PLATING 2005年07月10日发布 2005年07月10日实施 华为技术有限公司 Huawei Technologies Co., Ltd. 版权所有侵权必究 All rights reserved

修订声明Revision declaration 本规范拟制与解释部门:结构造型设计部 本规范的相关系列规范或文件:无 相关国际规范或文件一致性:无 替代或作废的其它规范或文件:无 相关规范或文件的相互关系:无 本规范版本升级更改主要内容: 第一版,无升级更改信息 本规范主要起草专家:结构造型设计部:郑玲15593 本规范主要评审专家:结构造型设计部:侯树栋10084,张和庆16219,李浩25479,潘耕禾9830 单板工艺设计部: 李松林35182, 工艺技术管理部:习炳涛19898 工艺基础研究部:陈普养2611 物料品质部:刘向阳18988 TQC:张强4684,王敬维16318 本规范历次修订情况: 修订记录

目录Table of Contents 1工艺或外购件鉴定要求 (5) 1.1总则 (5) 1.2工艺设计要求 (5) 1.3鉴定程序 (5) 1.4试验及试样要求 (5) 1.4.1试样要求 (5) 1.4.2试验项目及试样数量 (6) 1.5试验方法及质量指标 (6) 1.5.1镀层中银的含量 (6) 1.5.2外观 (6) 1.5.3镀层厚度 (7) 1.5.4结合强度 (7) 1.5.5抗变色能力..................................................................................... 错误!未定义书签。 1.5.6可焊性............................................................................................ 错误!未定义书签。 1.6鉴定状态的保持 (7) 2电镀批生产中产品质量控制要求 (7) 2.1镀前表面质量要求 (7) 2.2镀层质量要求 (7) 2.2.1镀层外观 (8) 2.2.2镀层厚度 (8) 2.2.3结合强度 (8) 2.2.4抗变色能力..................................................................................... 错误!未定义书签。 2.3电镀零件的包装要求 (8) 3参考文献 (9) 表目录List of Tables 表1 鉴定试验项目及试样数量 (6) 图目录List of Figures 错误!未找到目录项。

乙二胺在电刷镀铜溶液中的作用_费敬银

乙二胺在电刷镀铜溶液中的作用 费敬银,辛文利,梁国正,马晓燕,朱光明(西北工业大学化学工程系,陕西西安 710072) [摘要] 主要就乙二胺在电刷镀铜溶液中的作用及其对镀铜层性能的影响进行了试验研究。研究结果表明:在电刷镀铜溶液中,乙二胺与铜离子的最佳摩尔浓度比为(2~3)/L 。以甲基磺酸铜为主盐的电刷镀铜溶液比以硫酸铜为主盐的电刷镀铜溶液具有更快的沉积速度。 [关键词] 电刷镀铜;乙二胺;电镀液 [中图分类号]TQ153.1+4 [文献标识码]A [文章编号]1001-3660(2003)05-0034-04 Effects of Ethylenediamine in Copper Brush Plating Solution FEI Jing -yin,XIN Wen -li,L IANG Guo -zheng ,MA Xiao -yan,ZH U Guang -ming (Department of Chemical Engineering,North western Polytechnical Universi ty,Xian 710072,China) [Abstract] T he effects of C 2N 2H 8on the properties of copper brush plating solution and copper deposits are investigated i n the presen t paper.The results obtained show that the ratio of [C 2N 2H 8][Cu 2+]is a key parameter which determines the performances of bath solution and the deposi t.T he optimized ratio range of [C 2N 2H 8/[Cu 2+]is (2~3)/L.The depositing rate of copper brush plat -ing solution made from Cu(C H 3SO 3)2is much higher than that from CuSO 5O 4. [Keywords] Copper brush plating;E thylenediamine [收稿日期]2003-05-25 [作者简介]费敬银(1962-),男,河南罗山人,副教授,博士,主要从事功能性表面处理,应用电化学等方面的教学和科研工作。 0 引 言 由于铜镀层柔软、易抛光、延展性好、机械加工容易,所以常将铜镀层用作装饰、防腐及复合镀层的中间 层。在设备维修领域,电刷镀铜层多用作底层、功能性表面层或用来恢复静配合构件的尺寸。在种类众多的刷镀溶液中,镀铜液是除镀镍液之外用得最多的一个镀液。人们经常根据镀铜液的酸碱性,将镀铜液分为酸性镀铜液和碱性镀铜液两大类。由于铜的电极电位很正,未形成络离子简单铜离子容易与基体金属(通常是黑色金属)发生置换反应,在基体金属表面上形成结合力极差的浮铜层,从而降低镀层金属与基体金属的结合力。所以,在实际生产中,较少使用由简单铜离子组成的酸性镀铜液。为了降低发生置换铜的可能性,常在镀铜液中加入易与铜离子形成稳定络合物的络合剂(如氰化物,乙二胺等)。由于氰化物剧毒,绝对不能将氰化物作为络合剂加到电刷镀铜溶液中。目前,最常用的镀铜络合剂是乙二胺。当乙二胺的加入量恰当时,镀液中游离铜离子的浓度将大幅度降低,铜 的还原电位显著下降。当镀铜液与钢铁基体接触时,几乎没有置换反应发生。此外,还有人向镀铜液中再 添加一些辅助络合剂(如氨三乙酸,柠檬酸等)及导电盐(如硫酸钠、硝酸铵等)。但这些物质的加入,只对镀铜液的某些性能有轻微的改善作用,并不能显著地影响镀铜液的基本性能。 通常还根据主盐的种类不同将碱性镀铜液分为普通碱铜和高速碱铜两类。普通碱铜多以硫酸铜为主盐,而高速碱铜多以甲基磺酸铜为主盐。目前使用最多的是以硫酸铜为主盐的碱性镀铜液,这类镀液的最大的特点是镀液价格便宜。人们都认为以甲苯磺酸铜为主盐的碱性铜溶液沉积速度快,但其价格高达350~400元/升,这样高的价格使很多用户望而却步。经过多年的研究攻关,在国内,制造甲基磺酸铜的主要物质甲基磺酸的价格已大幅度下降(约为原来价格的1/10),这为重新开发利用高速碱铜注入了新的活力,也必将促进刷镀技术的发展。 综上所述,无论从使用范围上讲,还是从使用成本上讲,普通碱铜镀液和高速碱铜镀液与其它类型的镀 34

线路板工艺流程

电路板工艺流程 一.目的: 将大片板料切割成各种要求规格的小块板料。 二.工艺流程: 三、设备及作用: 1.自动开料机:将大料切割开成各种细料。 2.磨圆角机:将板角尘端都磨圆。 3.洗板机:将板机上的粉尘杂质洗干净并风干。 4.焗炉:炉板,提高板料稳定性。 5.字唛机;在板边打字唛作标记。 四、操作规范: 1.自动开料机开机前检查设定尺寸,防止开错料。 2.内层板开料后要注意加标记分别横直料,切勿混乱。 3.搬运板需戴手套,小心轻放,防止擦花板面。 4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。 5.焗炉开机前检查温度设定值。 五、安全与环保注意事项: 1.1.开料机开机时,手勿伸进机内。 2.2.纸皮等易燃品勿放在焗炉旁,防止火灾。 3.3.焗炉温度设定严禁超规定值。 4.4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

七、切板 1. 设备:手动切板机、铣靶机、CCD打孔机、锣机、磨边机、字唛机、测厚仪; 2. 作用:层压板外形加工,初步成形; 3. 流程: 拆板→点点画线→切大板→铣铜皮→打孔→锣边成形→磨 边→打字唛→测板厚 4. 注意事项: a. 切大板切斜边; b.铣铜皮进单元; c. CCD打歪孔; d. 板面刮花。 八、环保注意事项: 1、生产中产生的各种废边料如P片、铜箔由生产部收集回仓; 2、内层成形的锣板粉、PL机的钻屑、废边框等由生产部收回仓变卖; 3、其它各种废弃物如皱纹胶纸、废粘尘纸、废布碎等放入垃圾桶内由清洁工收走。废手套、废口罩等由生产部回仓。 4、磨钢板拉所产生的废水不能直接排放,要通过废水排放管道排至废水部经其无害处理后方可排出。 钻孔 一、目的: 在线路板上钻通孔或盲孔,以建立层与层之间的通道。 二、工艺流程: 1.双面板:

常规铝及铝合金电镀的工艺流程

常规铝及铝合金电镀的工艺流程 一.前言 铝及铝合金表面电镀各种金属后,可明显提高其表面的物理或化学性能,以铝及铝合金做导体时,在其表面电镀银可提高表面或电接触部位的电导率;为使铝容易焊,在其表面电镀铜,镍或锡;为提高其耐磨性,在其表面电镀厚硌。在装饰性方面,实际上大多是电镀硌。 铝及铝合金表面电镀,很早以前就有尝试并已用于实际生产。但铝及铝合金与镀层之间存在氧化物,铝及铝合金与金属镀层的热膨胀系数不同,镀层有针孔和残存电镀液等因素,造成镀层结合力不良,长时间使用会剥落甚至在镀后立即剥落,在表面处理领域,铝及铝合金的电镀工艺还处于探索阶段,长久以来无实质性突破,至今没有形成完善,成熟的工艺。镀层结合力不牢是铝及铝合金的电镀质量和产品合格率仍是行业瓶颈。 二.传统铝及铝合金电镀 铝及铝合金在电解液中电解可形成镀层,但镀层结合力不牢,易剥离。因此,可先将铝在含有锌氧化合物的水溶液中沉积镀层再进行电镀,这一方法既为锌置换法或沉积法。也可先在铝及铝合金表面处理通过阳极氧化电源得到一层很薄的多孔氧化膜.在进行电镀。 2.1常规铝及铝合金电镀的工艺流程 铝及铝合金电镀工艺流程有镀前处理,电镀,镀后处理3部分组成。镀前处理是关系到电镀产品质量优劣的最关键工序,其主要的是除去铝及铝合金表面的油脂,自然形成氧化膜及其他污物。 常规的一般工艺流程为:脱脂-水洗-减蚀-水洗-酸洗-水洗-活化-水洗-一次浸锌-水洗-退锌-水洗-二次浸锌-水洗-中性镀镍-水洗-后续电镀。 也有采用波的阳极氧化膜取代浸锌工艺后在进行后续电镀。 2.2传统前处理工艺中存在的不足 1.工艺流程长,工序多。 2.工艺复杂,操作范围窄,各工艺参数必须严格控制。 3.工艺适用范围不广,不同牌号的铝合金前处理工艺不能雷同,必须根据铝合金的牌号调整前处理工艺。 4.在严格控制前处理工艺的前提下,电镀产品的合格率很低,普通装饰性电镀的合格率为85%~90%,功能性电镀的合格率为60%~70%。 5.各工序溶液的适用寿命短,处理周期短。 由于铝及铝合金传统前处理同意普遍存在以上不足,因此,必须对其进行改良。 三.改良通用型铝及铝合金电镀前处理工艺 脱脂碱蚀二合一-水洗-酸洗-水洗-去灰-水洗-碱性活化-浸锌-水洗-中性镀镍-水洗-后续电镀。

乙二胺

1,2-乙二胺 (1)化学品及企业标识 化学品中文名 l,2—乙二胺;l,2—二氨基乙烷;乙二胺 化学品英文名 1,2—ethylenediamine; l,2—diaminoethane 分子式 C2H8N2相对分子质量 60.12 (2)成分/组成信息 √纯品混合物 有害物成分浓度 CAS No. 1,2-乙二胺 107—15—3 (3)危险性概述 危险性类别第8.2类碱性腐蚀品 侵入途径吸入、食入、经皮吸收 健康危害本品蒸气对黏膜和皮肤有强烈刺激性,接触后引起结膜炎、支气管炎、肺炎或肺水肿,并可发生接触性皮炎。可有肝、肾损害。皮肤和眼直接接触其液体可致灼伤。本品可引起职业性哮喘。 环境危害对水生生物有毒性 燃爆危险易燃,其蒸气与空气混合,能形成爆炸性混合物 (4)急救措施 皮肤接触立即脱去污染的衣着,用大量流动清水冲洗20~30min。如有不适感,就医 眼睛接触立即提起眼睑,用大量流动清水或生理盐水彻底冲洗10~ 15min。如有不适感,就医

吸入迅速脱离现场至空气新鲜处。保持呼吸道通畅。如呼吸困难,给输氧。呼吸、心跳停止,立即进行心肺复苏术。就医 食入用水漱口,给饮牛奶或蛋清。禁止催吐。就医 (5)消防措施 危险特性遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。与乙酸、乙酸酐、二硫化碳、氯磺酸、盐酸、硝酸、硫酸、发烟硫酸、过氯酸等剧烈反应。能腐蚀铜及其合金。 有害燃烧产物一氧化碳、氮氧化物 灭火方法用水、抗溶性泡沫、干粉、二氧化碳、砂土灭火 灭火注意事项及措施消防人员须佩戴防毒面具、穿全身消防服,在上风向灭火。尽可能将容器从火场移至空旷处。喷水保持火场容器冷却,直至灭火结束。容器突然发出异常声音或出现异常现象,应立即撤离。 (6)泄漏应急处理 应急行动消除所有点火源。根据液体流动和蒸气扩散的影响区域划定警戒区,无关人员从侧风、上风向撤离至安全区。建议应急处理人员戴正压自给式呼吸器,穿防静电、防腐蚀、防毒服,戴橡胶耐油手套。作业时使用的所有设备应接地。禁止接触或跨越泄漏物。尽可能切断泄漏源。防止泄漏物进入水体、下水道、地下室或限制性空间。小量泄漏:用砂土或其他不燃材料吸收。使用洁净的无火花工具收集吸收材料。大量泄漏:构筑围堤或挖坑收容。用砂土、惰性物质或蛭石吸收大量液体。用硫酸氢钠(NaHS04)中和。用抗溶性泡沫覆盖,减少蒸发。喷水雾能减少蒸发?但不能降低泄漏物在限制性空间内的易燃性。用防爆、耐腐蚀泵转移至槽车或专用收集器内。 (7)操作处置与储存

化学镀工艺流程详解.

化学镀工艺流程 化学镀是一种在无电流通过的情况下,金属离子在同一溶液中还原剂的作用下通过可控制的氧化还原反应在具有催化表面(催化剂一般为钯、银等贵金属离子的镀件上还原成金属,从而在镀件表面上获得金属沉积层的过程,也称自催化镀或无电镀。化学镀最突出的优点是无论镀件多么复杂,只要溶液能深入的地方即可获得厚度均匀的镀层,且很容易控制镀层厚度。与电镀相比,化学镀具有镀层厚度均匀、针孔少、不需直流电源设备、能在非导体上沉积和具有某些特殊性能等特点;但化学镀镀层质量不很好,厚度上不去,且可镀的品种不多,故主要用于不适于电镀的特殊场合。 近年来, 化学镀技术得到了越来越广泛的应用,在各种非金属纤维、微球、微粉等粉体材料上施镀成为研究的热点之一;用化学镀方法可以在非金属纤维、微球、微粉镀件表面获得完整的非常薄而均匀的金属或合金层,而且镀层厚度可根据需要确定。这种金属化了的非金属纤维、微球、微粉镀件具有良好的导电性,作为填料混入塑料时能获得较好的防静电性能及电磁屏蔽性能,有可能部分取代金属粉用于电磁波吸收或电磁屏蔽材料。美国国际斯坦福研究所采用在高聚物基体上化学镀铜来研制红外吸收材料。毛倩瑾等采用化学镀的方法对空心微珠进行表面金属化改性研究,发现改性后的空心微珠具有较好的吸波性能,可用于微波吸收材料、轻质磁性材料等领域。 化学镀所需仪器:电热恒温水浴锅;8522型恒温磁力搅拌器控温搅拌;增力电动搅拌机。化学镀工艺流程:机械粗化→化学除油→水洗→化学粗化→水洗→敏化→水洗→活化→水洗→解胶→水洗→化学镀→水洗→干燥→镀层后处理。 1化学镀预处理 需进行化学镀的镀件一般不溶于水或者难溶于水。化学镀工艺的关键在于预处理,预处理的目的是使镀件表面生成具有显著催化活性效果的金属粒子,这样才能最终在基体表面沉积金属镀层。由于镀件微观表面凸凹不平,必须进行严格的镀前预处理,否则易造成镀层不均匀、密着性差,甚至难于施镀的后果。

电镀银工艺规范

电镀银工艺规范编号:0TK.929.041

山东泰开电器有限公司二 五年五月一日

一、及铜合金工件表面镀银 1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭; 2.水洗:在热水槽中洗净工件上残存的清洗液; 3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗) 4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀; 6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗) 8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。 10.水洗:在水洗槽中洗净工件上残存的钝化液。 11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干; 12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗) 13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜; 14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁; 15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理; 16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽; 17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,0.1~0.5A/dm2,温度低时电流密度稍低,予镀时间:5~30秒;

PCB电路板工艺流程(1)

PCB电路板工艺流程(1) PCB(印刷电路板)的原料是玻璃纤维,这种材料我们在日常生活中出处可见,比如防火布、防火毡的核心就是玻璃纤维,玻璃纤维很容易和树脂相结合,我们把结构紧密、强度高的玻纤布浸入树脂中,硬化就得到了隔热绝缘、不易弯曲的PCB 基板了--如果把PCB板折断,边缘是发白分层,足以证明材质为树脂玻纤。 光是绝缘板我们不可能传递电信号,于是需要在表面覆铜。所以我们把PCB板也称之为覆铜基板。在工厂里,常见覆铜基板的代号是FR-4,这个在各家板卡厂商里面一般没有区别,所以我们可以认为大家都处于同一起跑线上,当然,如果是高频板卡,最好用成本较高的覆铜箔聚四氟乙烯玻璃布层压板。 覆铜工艺很简单,一般可以用压延与电解的办法制造,所谓压延就是将高纯度(>99.98%)的铜用碾压法贴在PCB基板上--因为环氧树脂与铜箔有极好的粘合性,铜箔的附着强度和工作温度较高,可以在260℃的熔锡中浸焊而无起泡。 这个过程颇像擀饺子皮,最薄可以小于1mil(工业单位:密耳,即千分之一英寸,相当于0.0254mm)。如果饺子皮这么薄的话,下锅肯定漏馅!所谓电解铜这个在初中化学已经学过,CuSO4电解液能不断制造一层层的"铜箔",这样容易控制厚度,时间越长铜箔越厚!通常厂里对铜箔的厚度有很严格的要求,一般在0.3mil 和3mil之间,有专用的铜箔厚度测试仪检验其品质。像古老的收音机和业余爱好者用的PCB上覆铜特别厚,比起电脑板卡工厂里品质差了很远。 控制铜箔的薄度主要是基于两个理由:一个是均匀的铜箔可以有非常均匀的电阻温度系数,介电常数低,这样能让信号传输损失更小,这和电容要求不同,电容要求介电常数高,这样才能在有限体积下容纳更高的容量,电阻为什么比电容个头要小,归根结底是介电常数高啊! 其次,薄铜箔通过大电流情况下温升较小,这对于散热和元件寿命都是有很大好处的,数字集成电路中铜线宽度最好小于0.3cm也是这个道理。制作精良的PCB 成品板非常均匀,光泽柔和(因为表面刷上阻焊剂),这个用肉眼能看出来,但要光看覆铜基板能看出好坏的人却不多,除非你是厂里经验丰富的品检。 对于一块全身包裹了铜箔的PCB基板,我们如何才能在上面安放元件,实现元件--元件间的信号导通而非整块板的导通呢?板上弯弯绕绕的铜线,就是用来实现电信号的传递的,因此,我们只要把铜箔蚀掉不用的部分,留下铜线部分就可以了。 如何实现这一步,首先,我们需要了解一个概念,那就是"线路底片"或者称之为"线路菲林",我们将板卡的线路设计用光刻机印成胶片,然后把一种主要成分对特定光谱敏感而发生化学反应的感光干膜覆盖在基板上,干膜分两种,光聚合型和光分解型,光聚合型干膜在特定光谱的光照射下会硬化,从水溶性物质变成水不溶性而光分解型则正好相反。 这里我们就用光聚合型感光干膜先盖在基板上,上面再盖一层线路胶片让其曝光,曝光的地方呈黑色不透光,反之则是透明的(线路部分)。光线通过胶片照射到感光干膜上--结果怎么样了?凡是胶片上透明通光的地方干膜颜色变深开始硬化,紧紧包裹住基板表面的铜箔,就像把线路图印在基板上一样,接下来我们经过显影步骤(使用碳酸钠溶液洗去未硬化干膜),让不需要干膜保护的铜箔露出来,这称作脱膜(Stripping)工序。接下来我们再使用蚀铜液(腐蚀铜的化学药品)对基板进行

电镀银工艺规范

电镀银工艺规范 编号:山东泰开电器有限公司 二 五年五月一日

一、及铜合金工件表面镀银 1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭; 2.水洗:在热水槽中洗净工件上残存的清洗液; 3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗) 4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀; 6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗) 8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。 10.水洗:在水洗槽中洗净工件上残存的钝化液。 11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干; 12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗) 13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜; 14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁; 15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理; 16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽; 17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,~dm2,温度低时电流密度稍低,

PCB线路板的生产工艺流程

PCB(印刷电路板)的原料是玻璃纤维,这种材料我们在日常生活中出处可见,比如防火布、防火毡的核心就是玻璃纤维,玻璃纤维很容易和树脂相结合,我们把结构紧密、强度高的玻纤布浸入树脂中,硬化就得到了隔热绝缘、不易弯曲的PCB基板了--如果把PCB板折断,边缘是发白分层,足以证明材质为树脂玻纤。 光是绝缘板我们不可能传递电信号,于是需要在表面覆铜。所以我们把PCB板也称之为覆铜基板。在工厂里,常见覆铜基板的代号是FR-4,这个在各家板卡厂商里面一般没有区别,所以我们可以认为大家都处于同一起跑线上,当然,如果是高频板卡,最好用成本较高的覆铜箔聚四氟乙烯玻璃布层压板。 覆铜工艺很简单,一般可以用压延与电解的办法制造,所谓压延就是将高纯度(>99.98%)的铜用碾压法贴在PCB基板上--因为环氧树脂与铜箔有极好的粘合性,铜箔的附着强度和工作温度较高,可以在260℃的熔锡中浸焊而无起泡。 这个过程颇像擀饺子皮,最薄可以小于1mil(工业单位:密耳,即千分之一英寸,相当于0.0254mm)。如果饺子皮这么薄的话,下锅肯定漏馅!所谓电解铜这个在初中化学已经学过,CuSO4电解液能不断制造一层层的"铜箔",这样容易控制厚度,时间越长铜箔越厚!通常厂里对铜箔的厚度有很严格的要求,一般在0.3mil和3mil之间,有专用的铜箔厚度测试仪检验其品质。像古老的收音机和业余爱好者用的PCB上覆铜特别厚,比起电脑板卡工厂里品质差了很远。 控制铜箔的薄度主要是基于两个理由:一个是均匀的铜箔可以有非常均匀的电阻温度系数,介电常数低,这样能让信号传输损失更小,这和电容要求不同,电容要求介电常数高,这样才能在有限体积下容纳更高的容量,电阻为什么比电容个头要小,归根结底是介电常数高啊! 其次,薄铜箔通过大电流情况下温升较小,这对于散热和元件寿命都是有很大好处的,数字集成电路中铜线宽度最好小于0.3cm也是这个道理。制作精良的PCB成品板非常均匀,光泽柔和(因为表面刷上阻焊剂),这个用肉眼能看出来,但要光看覆铜基板能看出好坏的人却不多,除非你是厂里经验丰富的品检。 对于一块全身包裹了铜箔的PCB基板,我们如何才能在上面安放元件,实现元件--元件间的信号导通而非整块板的导通呢?板上弯弯绕绕的铜线,就是用来实现电信号的传递的,因此,我们只要把铜箔蚀掉不用的部分,留下铜线部分就可以了。 如何实现这一步,首先,我们需要了解一个概念,那就是"线路底片"或者称之为"线路菲林",我们将板卡的线路设计用光刻机印成胶片,然后把一种主要成分对特定光谱敏感而发生化学反应的感光干膜覆盖在基板上,干膜分两种,光聚合型和光分解型,光聚合型干膜在特定光谱的光照射下会硬化,从水溶性物质变成水不溶性而光分解型则正好相反。 这里我们就用光聚合型感光干膜先盖在基板上,上面再盖一层线路胶片让其曝光,曝光的地方呈黑色不透光,反之则是透明的(线路部分)。光线通过胶片照射到感光干膜上--结果怎么样了?凡是胶片上透明通光的地方干膜颜色变深开始硬化,紧紧包裹住基板表面的铜箔,就像把线路图印在基板上一样,接下来我们经过显影步骤(使用碳酸钠溶液洗去未硬化干膜),让不需要干膜保护的铜箔露出来,这称作脱膜(Stripping)工序。接下来我们再使用蚀

纸浆 铜乙二胺(CED)溶液中特性粘度值的测定(标准状态:现行)

I C S85.040 Y30 中华人民共和国国家标准 G B/T1548 2016 代替G B/T1548 2004 纸浆铜乙二胺(C E D)溶液中特性 粘度值的测定 P u l p s D e t e r m i n a t i o no f l i m i t i n g v i s c o s i t y n u m b e r i n c u p r i-e t h y l e n e d i a m i n e(C E D)s o l u t i o n (I S O5351:2010,MO D) 2016-12-13发布2017-07-01实施中华人民共和国国家质量监督检验检疫总局

目 次 前言Ⅰ 1 范围1 2 规范性引用文件1 3 术语和定义1 4 原理2 5 试剂2 6 仪器3 7 粘度计的校准5 8 取样和试样的制备5 9 试验步骤5 10 计算6 11 试验报告8 附录A (规范性附录) 铜乙二胺(C E D )溶液的制备与分析9 附录B (规范性附录) 不同粘度比ηr a t i o 对应的[η]?ρ值12 G B /T 1548 2016

前言 本标准按照G B/T1.1 2009给出的规则起草三 本标准代替G B/T1548 2004‘纸浆粘度的测定“,与G B/T1548 2004相比主要变化如下: 修改了标准名称; 校准用毛细管粘度计内径由(0.57?0.02)mm改为(0.58?0.02)mm; 恒温水浴温度控制精度由?1?提高到?0.1?; 计时器精度由1s提高到0.1s; 修改了试样制备方法; 增加了高特性粘度值的取样量规定; 增加了纸浆在稀溶液中浓度的计算; 增加了聚合度的定义和计算方法; 修改了特性粘度值的结果表示; 调整了制备铜乙二胺(C E D)溶液的试剂和方法三 本标准采用重新起草法修改采用I S O5351:2010‘纸浆铜乙二胺(C E D)溶液中特性粘度值的测定“三 本标准与I S O5351:2010的技术性差异及其原因如下: 关于规范性引用文件,本标准做了具有技术性差异的调整,以适应我国技术条件,调整的情况集中反映在第2章 规范性引用文件 中,具体调整如下: ?用修改采用国际标准的G B/T462代替I S O638; ?用等同采用国际标准的G B/T740代替I S O7213三 增加了聚合度的术语和定义(见3.6); 删除了5.5,标准中未涉及; 删除了5.6二7.4和第11章,因本标准未规定装有自动计时器的毛细管粘度计; 删除了6.1中悬置段; 第8章二第9章增加了二级条号; 纠正了10.3计算示例公式错误编号; 增加了纸浆在稀溶液中浓度的计算; 增加了聚合度的计算方法; 删除了资料性附录C三 请注意本文件的某些内容可能涉及专利三本文件的发布机构不承担识别这些专利的责任三 本标准由中国轻工业联合会提出三 本标准由全国造纸工业标准化技术委员会(S A C/T C141)归口三 本标准起草单位:浙江凯恩特种材料股份有限公司二中国制浆造纸研究院二国家纸张质量监督检验中心三 本标准主要起草人:崔立国二高君二陈万平二王兴祥二尹巧二张越二张程伟二李大方三 本标准所代替标准的历次版本发布情况为: G B/T1548 1979二G B/T1548 1989二G B/T1548 2004三

华为镀银产品规范

第一篇章:华为镀银质量保证指导书 一、范围: 本规范规定了不同基材上功能性电镀银层的工艺要求和质量标准及其检验方法。本规范适用 于公司结构件的电镀银的设计、工艺或产品鉴定和批生产质量检验。本规范不适用于元器件 或连接器。 二、简介: 电镀银是一种功能性镀层、需要满足一些特殊的功能要求。本文规定了银电镀层常规性能指标以及抗变色性、可焊性等要求。本文可作为电镀厂生产质量控制依据,也是供应商产品质量认证的依据。 三、镀层中银含量: 按本规范要求进行的电镀银层中,点焊接要求的银的含量不能低于99.9 %;金线焊 接要求的银含量不低于99.5%;对非焊接要求的银含量不低于99%根据产品的性质要求不同,严格管控镀层中银的含量,确保焊接性好,耐蚀性好等品质保证。 银含量的检测方法可采用俄歇能谱仪在一个试样上进行表层成份分析;对没有条件的电镀公司要严格管控电镀槽液中铜离子的含量,当铜离子含量超出管控上限时,必须强制停机改善以使镀层银含量达到标准要求。 四、电镀工艺的要求: 按本标准要求进行的电镀银工艺,高耐蚀性的产品对任何基体材料都必须先镀镍(或镍合金)底层再镀银,且镍层必须是低应力镀层。对普通件不要求镀镍,但必须满足 银的厚度。当底层镍彩化学镀镍-磷合金时,镀层中的含磷量必须控制在6?9%之间。 4.1材料非铜金属表面处理: 镀铜+镀镍+镀银(或者是:化学镀镍+镀银) 4.2材料铜表面处理: 镀镍+镀银或选择性镀铜+镀银。 五、产品质量要求: 1产品外观 所有试样均应进行目视外观检查;必要时,可借助4-8 倍放大镜检查。 镀层为银白色,呈无光泽或半光亮、不允许高光亮镀层;镀层结晶细致、平滑、均匀。允许在隐蔽部位有轻微的夹具印(但必须有镀层)。不允许有斑点、黑点、烧焦、粗糙、针孔、麻点、裂纹、分层、起泡、起皮、脱落、焦黄色、灰色、晶状镀层、局部无镀层等缺陷。 2镀层厚度 用X射线荧光光谱测厚仪在三个试样上进行厚度检测。检测方法参考GB/T 16921 。 在每一试样上的镀层局部厚度必须满足以下要求:

电镀银工艺规范标准

电镀银工艺规编号:0TK.929.041

泰开电器 二 五年五月一日

一、及铜合金工件表面镀银 1.金属清洗剂除油:将工件在50~90℃的金属清洗剂溶液中浸泡30分钟以上,油污严重或溶液温度低可适当延长时间,必要时可用抹布蘸取金属清洗剂液擦拭; 2.水洗:在热水槽中洗净工件上残存的清洗液; 3.化学除油:采用碱性化学除油,将工件在70~90°的除油液中浸泡30分钟以上,油污严重者可适当延长,除尽油为原则;(注:工件有厚氧化皮且油污极少时,可先在20%左右的稀硫酸中浸泡30~60分钟以松动氧化皮然后除油水洗) 4.水洗:在水洗槽中洗净工件上残存的除油液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 5.酸洗:在酸洗槽中浸泡酸洗3~10秒,使用新酸时或洗薄壁铜件时时间要短(酸洗时间1~3秒),以免工件过腐蚀; 6.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 7.二次酸洗:在酸洗槽中浸泡酸洗1~3秒,使用新酸时或洗薄壁铜件时时间要短,以免工件过腐蚀;(注:在当酸洗一次经水洗后工件表面已光洁无污点时,可省略第二次酸洗) 8.水洗:工件由酸洗槽出来后应立即在水洗槽中洗净工件上残存的酸液,水洗槽中的水要根据洗件的数量经常更换以保持清洁; 9.钝化:根据钝化效果在钝化槽中钝化5~25秒,一般新配钝化液钝化时间短,反之略长。钝化前一定要清洗干净,不可把上道工序残存液带入钝化液中。 10.水洗:在水洗槽中洗净工件上残存的钝化液。 11.烫干:在50~70℃的热水槽中浸烫10秒,取出晾干; 12.局部保护:需局部电镀而保护的工件干燥后施与保护,缠胶带或涂可剥漆,若涂可剥漆等干后再进行下道工序;(注:若工件表面全部镀则不进行烫干和局部保护直接进入下道工序—漂洗) 13.漂洗:在漂洗槽中浸泡漂洗3~15秒,除去钝化膜; 14.水洗:在水洗槽中彻底洗净工件上残存的漂洗液酸液,水洗槽中的水要经常更换以保持清洁; 15.浸银:在浸银槽中浸泡浸银1~2分钟,必要时可稍摇动以使工件表面浸银颜色均匀呈银白色,若出现蓝灰色应酸洗掉重新进行处理; 16.水洗:在水洗槽中彻底洗净工件上残存的浸银液,水洗槽中的水要经常更换以保持清洁,严防杂质带入镀槽; 17.予镀:清洗后的工件尽快的挂入予镀槽进行予镀,一定要带电入槽(即挂入的同时要导电);电流密度:10~35℃时,0.1~0.5A/dm2,温度低时电流密度稍低,予镀时间:5~30秒;

铝合金的表面处理实用工艺

【工艺知识】铝材表面处理工艺大全介绍 总则 表面处理:它是通过机械和化学的方法处理后,能在产品的表面上形成一层保护机体的保护层。在自然界中能达到稳定状态,增加机体的抗蚀性和增加产品的美观,从而提升产品的价值。表面处理种类的选择首先要从使用环境,使用寿命,人为欣赏的角度出发,当然经济价值也是考虑的核心所在。 表面处理的流程包括前处理,成膜,膜后处理。包装,入库。出货等工序,其中前处理包括机械处理,化学处理。 机械处理包括喷吵,抛丸,打磨,抛光,打蜡等工序。机械处理目的使产品表面剔除凹凸不平,补救表面其它外观不良现象。化学处理使产品表面的油污锈迹去除,并且形成一层能使成膜物质更好的结合或和化成活性金属机体,确保镀层有一个稳定状态,增加保护层的结合力,从而达到保护机体的作用。 铝材表面处理 铝材常见的化学处理有铬化,喷漆,电镀,阳极氧化,电泳等工艺。其中机械处理有拉丝,抛光,喷吵,打磨等工艺。 —————— 第一节铬化 铬化会便产品表面形成一层化学转化膜,膜层厚度在 0.5-4um,这层转化膜吸附性好,主要作为涂装底层。

外观有金黄色,铝本色,绿色等。这种转化膜导电性能好,是电子产品的最好选项,如手机电池内导电条,磁电设备等。该膜层适合所有铝及铝合金产品。但该转化膜质软,不耐磨,因此不利于做产品外部件利用。 铬化工艺流程: 脱脂—>铝酸脱—>铬化—>包装—>入库 铬化适合于铝及铝合金,镁及镁合金产品。 品质要求: 1)颜色均匀,膜层细致,不可有碰伤,刮伤,用手触摸,不能有粗糙,掉灰等现象。 2 )膜层厚度0.3-4um 。 —————— 第二节,阳极氧化 阳极氧化:可以使产品表面形成一层均匀,致密的氧化层,(Al2O3 。6H2O 俗名钢玉)这种膜能使产品的表面硬度达到(200-300HV),如果特种产品可以做硬质阳极氧化,产品表面硬度可达 400-1200HV,因而硬质阳极氧化是油缸,传动,不可缺的表面处理工艺。 另外这种产品耐磨性非常好,可做航空,航天相关产品的必用工艺。阳极氧化和硬质阳极氧化不同之处:阳极氧化可以着色,装饰性比硬质氧化要好的多。施工要点:阳极氧化对材质要求很严格,不同的材质表面有不同的装饰效果,常用的材质有6061,6063,7075,2024 等,其中,2024 相对效果要差一些,由于材质中CU 的含量不同,因此7075 硬质氧化呈黄色,6061,6063 呈褐色,但普通阳极氧化6061,6063,7075 没多大的差别,但2024 就容易出现很多金斑。