整车碰撞仿真分析报告

汽车碰撞模拟分析流程

ANSYS 汽车碰撞分析流程Flow Chart of Auto Impact Analysis Prepared By 史志远 Date: Nov.1, 2004

汽车碰撞模拟分析流程 一、碰撞安全性试验介绍: 在汽车模拟分析的过程中,提高汽车碰撞安全性的目的是在汽车发生碰撞时确保乘员生存空间、缓和冲击、防止发生火灾等等。但是从碰撞事故分析中可知,汽车碰撞事故的形态也千差万别,所以对汽车碰撞安全性能的评价也必须针对不同的碰撞形态来进行。按事故统计结果,汽车碰撞事故主要可分为正面碰撞、侧面碰撞、追尾碰撞和翻车等几种类型。但随着公路条件的改善,正面碰撞和侧面碰撞形态成了交通事故中最常见的碰撞形式。 按照碰撞试验的目的区分,现在碰撞试验大体可以分为三类: 1)由政府法规要求的强制性试验:例如FMVSS208、ECE R94法规规定的正面碰撞 试验,FMVSS214、ECE R95法规规定的侧面碰撞试验等等; 2)由汽车制造厂自己制定的碰撞试验方法:例如用于提出改善汽车碰撞安全性的新 措施等等; 3)为消费者提供信息的试验:例如美国、欧洲等国家实施的新车评价程序(NCAP), 汽车安全法规中规定了达到政府规定的最低安全性能要求,NCAP以更高的车速 进行正面碰撞试验,以展示汽车产品的碰撞安全性能。 由于法规试验是政府强制实施的,所以,汽车碰撞试验法规是人们关注的热点。下表列出了一些美国FMVSS, 欧洲ECE的汽车被动安全性法规的试验项目。

二、人体伤害评价指标: 在碰撞试验或碰撞模拟分析的过程中,都使用了标准的碰撞试验假人,通过测量假人的响应计算出伤害的指标,用于定量的评价整车及安全部件的保护效能。 1) Hybrid III假人家族的伤害评价基准值: 下表列出了正面碰撞试验用的Hybrid III假人家族的伤害评价基准值。Hybrid III第50百分位男性假人是目前生物保真性最好的正面碰撞试验假人,另外,为了评价汽车对不同身材乘员的安全保护性能,按比例方法开发了第95百分位男性的大身材假人和第5百分位女性的小身材假人。 2)侧面碰撞假人的伤害评价基准值: 下表所示为目前使用的用于侧面碰撞用的假人SID, EuroSID-1的伤害评价基准值:

IXFN70N60Q2热仿真分析报告

https://www.wendangku.net/doc/683726493.html, IXFN70N60Q2热仿真分析报告 编写人:杨志平 Email:phoenixyang2000@https://www.wendangku.net/doc/683726493.html, 版本:1.0 时间:2007-12-14 一、热分析原因 功率器件受到的热应力可来自器件内部,也可来自器件外部。若器件的散热能力有限,则功率的耗散就会造成器件内部芯片有源区温度上升及结温升高,使得器件可靠性降低,无法安全工作。当前,电子设备的主要失效形式就是热失效。据统计,电子设备的失效有55%是温度超过规定值引起的,随着温度的增加,电子设备的失效率呈指数增长。所以,功率器件热设计是电子设备结构设计中不可忽略的一个环节,直接决定了产品的成功与否,良好的热设计是保证设备运行稳定可靠的基础。 二、仿真目的 IXFN 70N60Q2 管子用在产品模块输出中,以往分析计算对MOS管发热情况只是在静态工作点上,实际我们的产品工作在一种动态的过程中(例如变化的PWM),在动态的过程中无法对器件发热进行一个有效计算,本文在cadence软件中pspice软件下对该情况进行一种尝试。 三、仿真模型建立 1. 热容概念的引入 对给定的电路结构来说,有现成的功率估算技术来确定半导体器件的功耗。最常用的功率估算方程是: P = I × V × D 其中,I是导通周期的平均电流、V是在导通周期通过器件的等效电压、D是占空比。这个公式对静态工作的MOS管计算可以,为确定半导体的结温升,只需将功率简单乘以热阻抗。这种分析的弊端是它过分简化了功率计算且没将瞬态条件(诸如开关动作或动态电路操作)计算在内。 如果MOS管呈现出纯热阻,那么根据R=△T/P,那么△T会随着功率P呈现线性增长。但是实际上增长是非线性的,有输入功率时热量有一个滞后,热量有一个累计的过程,在功率为低时,热量又有一个释放的过程。为了形象的表述这种现象,引入热容的概念,热容总是对功率有一个响应过程。参考IR公司资料, 热容公式计算如下:

汽车正面碰撞仿真建模与分析作业指导书

1 主题内容和适用范围 1.1本标准规定了零部件几何模型处理的基本方法; 1.2本标准规定了零部件有限元模型的命名方法; 1.3本标准规定了白车身与底盘有限元模型的网格划分与检测的基本方法; 1.4本标准规定了白车身与底盘有限元模型的焊点、螺栓、铆钉连接的基本方法; 1.5本标准规定了汽车正面碰撞仿真分析的基本参数设置、操作流程、评价方法。 1.6本标准适用于M1类车辆正面碰撞仿真分析。 2 引用标准 2.1 CMVDR 294 —关于正面碰撞乘员保护的设计准则 2.2 GB 11557-1998—防止汽车转向机构对驾驶员伤害的规定 3 术语 3.1整车质量—整车整备质量+两位法定假人质量 3.2 HIC—头部性能指标 3.3 ThPC—胸部性能指标 3.4 FPC—大腿性能指标 3.5保护系统—用来约束和保护乘员内部安装件及装置 4 零部件几何模型的处理 在UG中处理白车身数模,需检查各总成内部零件的干涉和各总成之间的干涉,同时对一些缺失的面和有质量问题的面进行修补。对

于对称件,可先去掉一半。具体操作可参照样车的实际结构进行必要的几何处理(见附录-1) 5 零部件有限元模型的命名方法 模型处理好后,将各零件以iges格式分别输出,并以三维数模对应的零件号命名。 6 有限元网格划分标准 6.1 整车网格尺寸规定 6.1.1 对于B柱之前的零件,单元尺寸初步定在8-12mm,可根据零件的复杂程度适当的减小尺寸,但是决不能小于5mm,其间需考虑单元的过渡(如顶盖,地板等结构),以确保网格连续、平滑、均匀、美观;对于B柱之后的零件,可适当增大网格尺寸,初步定在20-30mm; 6.1.2 对于倒角,半径小于5mm时可删去,半径在5-10mm之间时划分一个单元,半径大于10mm时划分两个单元; 6.1.3 对于孔,半径小于5mm时可删去,半径大于5mm时应保证孔边沿上至少有4个节点; 6.1.4 对于对称件,网格划分完后镜像生成完整的网格模型。 6.2 网格检查标准

100%正面碰撞分析报告

编号: - CSFX-002 100%正面碰撞分析报告 项目名称:A级三厢轿车设计开发 项目代号: CP08 编制:日期: 校对:日期: 审核:日期: 批准:日期: 2011年03月

目录 1 分析目的和意义 (1) 2 使用软件说明 (1) 3 整车参数 (1) 3.1整车参数 (1) 3.2有限元模型坐标与实车坐标对比 (2) 3.3整车及各总成有限元模型 (2) 3.4边界条件定义 (5) 4 碰撞模拟结果分析 (5) 4.1碰撞模拟总体变形结果 (5) 4.2整车速度变化 (8) 4.3碰撞模拟能量变化情况 (9) 4.4刚性墙的接触力 (10) 4.5主要吸能部件变形及吸能情况分析 (11) 4.6主要吸能部件变形图 (11) 4.7B柱下端减加速度 (14) 4.8门框变形量 (15) 4.9前围板侵入量 (17) 4.10A柱侵入量 (19) 4.11方向盘侵入量 (20) 5 总结 (20)

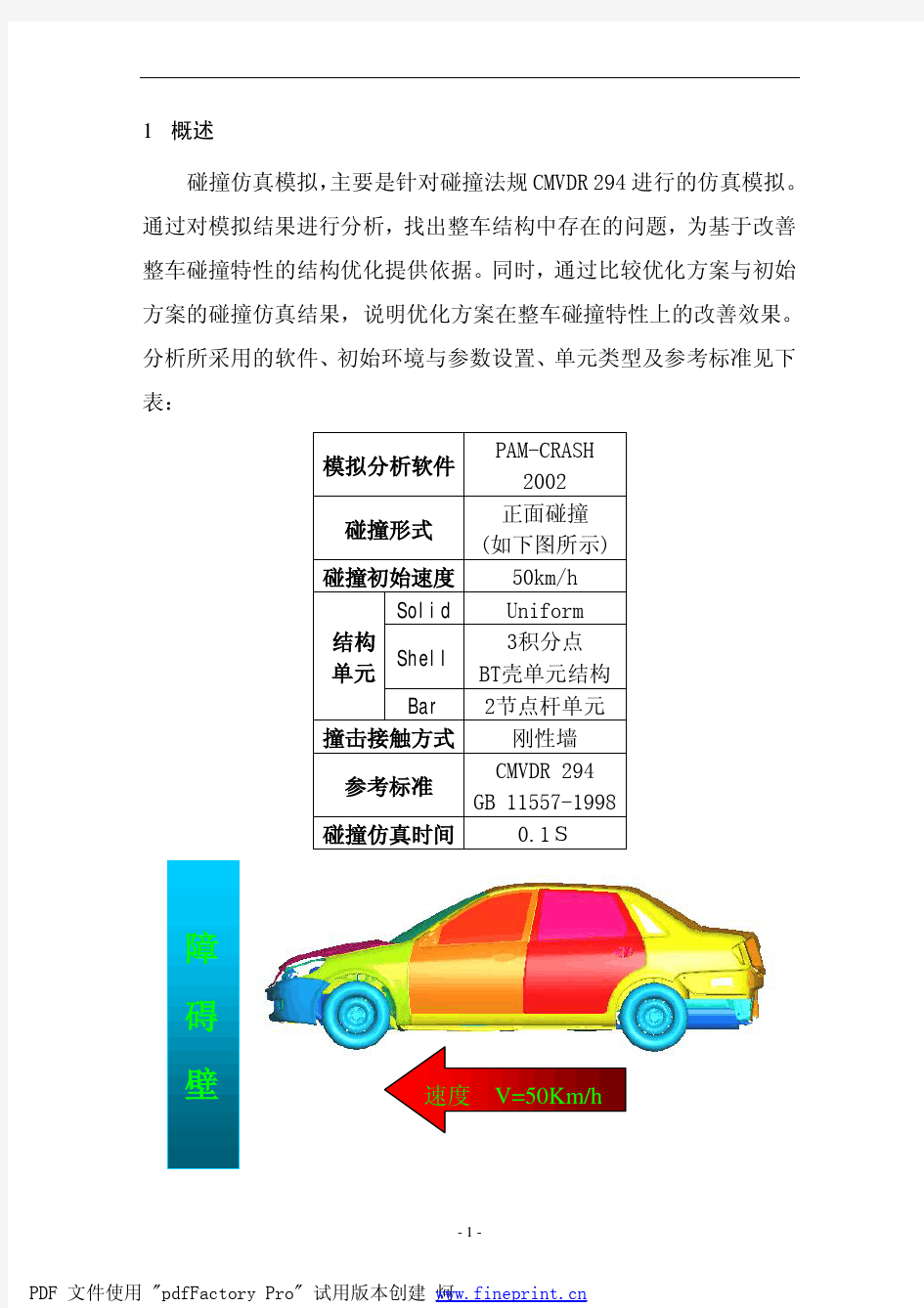

1 分析目的和意义 为了在汽车的设计阶段使被设计车辆更好的满足耐撞性的要求,采用动态大变形非线形有限元模拟技术,进行了CP08车型正面撞击刚性墙的仿真分析,主要是根据《乘用车正面碰撞的乘员保护》(GB11551-2003)进行的仿真模拟。GB11551的全部技术内容为强制性要求,适用于M1类车辆(M1类车辆为包括驾驶员座位在内,座位数不超过9座的载客车辆)。汽车车体结构变形特性是影响汽车安全性能的关键因素,本文通过对CP08车型模拟结果进行分析,为整车的耐碰撞性提供参考。 2 使用软件说明 在本次模拟中,主要使用了Hypermesh前处理软件和Ls-Dyna 求解器,Hypermesh是世界领先的、功能强大的CAE应用软件包,由美国Altair公司开发,目前在世界上的应用非常广泛。LS-DYNA 是一个以显式为主,隐式为辅的通用非线性动力分析有限元程序,可以求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性问题。 3 整车参数 3.1 整车参数 整车碰撞仿真模拟,必须真实的模拟实车碰撞时的状态,要模拟实车各总成之间的连接,按照其实际材料特性,密度、质量等参数进行设置。 根据项目组提供的整车零部件明细表及质量、材料特性,材料主

热流体仿真训练报告要求

实训报告 实训内容:热流体仿真训练 学生姓名: 学号: 专业班级: 指导教师: 时间: 2018.9.3-2018.9.7 2018年 9月 8日

STAR-CCM+简介 STAR-CCM+(Computational Continuum Mechanics)是CD-adapco 集团推出的新一代CFD软件。采用最先进的连续介质力学数值技术(computational continuum mechanics algorithms),并和卓越的现代软件工程技术结合在一起,拥有出色的性能和高可靠性,是热流体分析工程师强有力的工具。 STAR-CCM+界面非常友好,对表面准备,如包面(surface wrapper)、表面重构(surface re-mesh)及体网格生成(多面体-polyhedral、四面体-tetrahedral、六面体核心网格-trim)等功能进行了拓展;且在并行计算(HPC)上取得巨大改进,不仅求解器可以并行计算,对前后处理也能通过并行来实现,大大提供了分析效率。在计算过程中可以实时监控分析结果(如矢量、标量和结果统计图表等),同时实现了工程问题后处理数据方面的高度实用性、流体分析的高性能化、分析对象的复杂化、用户水平范围的扩大化。由于采用了连续介质力学数值技术,STAR-CCM+不仅可进行流体分析,还可进行结构等其它物理场的分析。目前STAR-CCM+正在应用于多达2亿网格的超大型计算问题上,如方程式赛车外流场空气动力分析等项目。 STAR-CCM+着眼于未来20年内工程领域的挑战。 STAR-CCM+的显著特点: 一.友好的用户界面 1. 面向对象的图形用户界面; 2.数据管理系统,数据的保存、恢复;快速的、按需进行的数据读取;二进制,操作平台的无依

汽车碰撞仿真技术

汽车碰撞安全技术 学号:2009********** 班级:2009级****** 姓名:******* 球撞板建模仿真分析实验 (一)试验目的 巩固汽车仿真分析基础知识,使对仿真分析有更深的认识,学习Hyperworks、LS-DYNA 软件基础,学习仿真分析的基本思想和基本方法步骤。 (二)试验设备 计算机、Hyperworks软件和LS-DYNA软件。 (三)试验原理 仿真分析主要分为数据前处理、后处理和分析计算等几个阶段,本实验主要通过建立球和板的几何模型、画分网格、给球和板富裕材料和截面属性、加载边界条件、建立在和条件、接触处理、定义控制卡片。删除临时阶段、节点重新排号、将文件导出成KEY文件、运营LS0DYNA进行分析仿真等步骤,模拟球撞板的过程,得出响应的仿真动画和仿真计算结果。(四)仿真步骤 1)建模过程 首先建立临时节点,并以此建立球模型和板模型。球为以临时节点为球心,5mm为半径;板距离球心的距离为5.5mm,即板和球的最小距离为0.5mm。 2)画网格 利用hypermesh画出球和板的二位网格。 3)定义模型特性 给ball和plane定义材料为20号刚体材料,其杨氏模量分别为200000和100000,泊松比均为0.3。 4)定义边界条件 将plane板上最外面的四行节点分别建成4个set。 5)建立载荷条件 定义球的位移,即给定球向板方向的距离,由此模拟球撞击板的过程。 6)定义接触 先做出两个用于接触的sagment,在这两个sagment上建立接触关系。 7)定义控制卡片 即建立Analysis-control cards (1)选择Control_Enegy,将hgen设置为2,return; (2)按next找到Control_Termination,将ENDTIM设为0.0001s,return; (3) 按next找到Control_Time_step,将DTINIT设为1*10-6s,将TSSFAC设置为0.6,点击return; (4) 按next找到DATABASE_BINARY_D3PLOT,将DT设置为5*10-6,return; (5) 按next找到DATABASE_OPTION,将MATSUM设置为1*10-6,将RCFORC设置为1*10-6,return. 8)删除临时节点 进入Geom中的temp nodes面板,删除临时节点。 9)节点重新排号 在tool-renumber面板中重新排序

显卡散热器热仿真报告

本文的所有内容,包括文字、图片,均为原创。对未经许可擅自使用者,本公司保留追究其法律责任的权利。艾新科有限公司。 All content in this paper, including text, images, are all original. For the user without Asink ’s permission,the company reserves the right to pursue its legal GTX770显卡散热器热仿真报告 分析说明: 1、本仿真模型采用简化结构建模,主要针对主IC (GPU )进行散热分析,其他热源只做辅助作用,故其他部分的温度及温度场不具有参考价值; 2、仿真时,各热源由客户提供估算的热功耗值,本模型中功耗设置情况如下表: 热源器件 单个器件TDP (W ) 数量 GPU 230 1 PCB1(GPU 平台) 10 1 总功耗(W ) 240W 3、仿真边界条件在无特殊说明时为25℃环温和标准大气压,重力设置为设备实际正常 使用时的重力方向。 模型结构: 上图为产品结构模型示意图,散热器轮廓尺寸262x105x39.9mm ,散热片主尺寸 236.5x84x37.5mm ,风扇理论噪音<45dBA ,散热器有效散热表面积约0.3m 2,热管数量1,热管参数60W/0.08℃/W 。 F o r a s i n k i n t e r n a l u s e o n l y .

本文的所有内容,包括文字、图片,均为原创。对未经许可擅自使用者,本公司保留追究其法律责任的权利。艾新科有限公司。 All content in this paper, including text, images, are all original. For the user without Asink ’s permission,the company reserves the right to pursue its legal 仿真结果: 1、散热器俯视温度云图及及局部散热结构件的温度 图1、散热器温度云图及散热器局部表面温度 F o r a s i n k i n t e r n a l u s e o n l y .

电子产品热仿真规范

电子产品热仿真规范

1.目的 1.1.规范我司产品热仿真建模标准。 1.2.供热传工程师在建模过程中作参考。 2.范围 2.1.本规范明确规定我司产品热仿真过程中的方法和要求,适用于我司单板级、系统级 等所有产品的热仿真。 2.2.本规范适用于FLOTHERM热仿真软件。 3.定义 3.1.导热系数:是指在稳定传热条件下,1m厚的材料,两侧表面的温差为1度(K,°C), 在1秒内,通过1平方米面积传递的热量,用λ表示,单位为瓦/(米.度),w/(m.k)3.2.辐射:是能量以电磁波或粒子(如阿尔法粒子、贝塔粒子等)的形式向外扩散。自 然界中的一切物体,只要温度在绝对温度零度以上,都以电磁波和粒子的形式时刻不停地向外传送热量,这种传送能量的方式被称为辐射。 4.职责 4.1.热仿真负责人 4.1.1.热传工程师:负责产品开发阶段的热仿真分析,并按模板要求输出热仿真报告。 4.2.热仿真报告审核人: 4.2.1.直接主管:负责对热仿真报告及散热方案进行审核。 4.2.2.项目经理:组织项目成员对热仿真报告及散热方案评审。 5.工作程序 5.1.背景 5.1.1.热仿真分析技术介绍 电子设备热仿真软件是基于计算传热学技术(NTS)和计算流体力学技术(CFD),发展电子设备散热设计辅助分析软件。它可以帮助热设计工程师验证、 优化热设计方案,满足产品快速开发的需要,并可以显著降低产品验证热测试 的工作量。 其主要思想是:把原来在时间域和空间域上连续的物理量的场,如温度场、速度场、压力场等,用一系列有限个离散点上的变量值的集合来代替,通过一 定的原则和方式建立起关于这些离散点上场变量之间关系的代数方程组,然后 计算机数值计算求解代数方程组获得场变量的近似值。 目前商业的热仿真软件种类繁多,有基于有限体积法的Flotherm、I-deas、Icepak、CFDesign、Thermal、Cool it、Betasoft,及基于有限元的Ansys等, 其中Flotherm、I-deas、Icepak占据绝大部分的市场份额。 5.1.2.热仿真优点和作用

BGA热疲劳仿真报告

1.1 电子封装发展过程 为了便于晶体管在电路中使用和焊接,要有外壳外接引脚;为了固定半导体芯片,要有支撑它的外壳底座;为了防护芯片不受大气环境污染,也为了使其坚固耐用,就必须有把芯片密封起来的外壳等,这样产生了微电子封装技术。概括起来,微电子封装技术经历了以下几个发展阶段: 第一阶段:20世纪60、70年代,IC芯片的制造还处于初始阶段,集成度很低,对IC封装没有更多的要求。此阶段采用了以双列直插(DIP)为主,以单列直插式(SU)与针栅阵列(PGA)为辅的封装。特点是封装尺寸大,占印刷电路板(PCB)面积大,集成度和频率难以提高。 第二阶段:进入80年代,出现了表面组装技术(SMT),该技术以回流焊代替波峰焊,进一步提高了PCB成品率,对IC的封装提出了新要求,开发出了塑封有引线芯片载体(PLCC)、四边引出线扁平封装(QFP)的紧凑型封装。 第三阶段:90年代中前期,随着个人计算机的普遍使用,带来了计算机产业质与量上的重大变化,原有的PLCC、QFP、封装上的系统(SOP)已不能满足它的发展要求,从而进一步引入了更小更薄的封装形式:窄间距小外形封装(SSOP)、窄间距四边引出线扁平封装(SQFP)、内引线的球栅阵列(BGA)封装及壳内系统封装(SIP)。特别是BGA封装形式,使IC引出脚大大增加。至此,多年来一直大大滞后于芯片发展的微电子封装,由于BGA的开发成功而终于能够适应芯片发展的步伐。 第四阶段:IT产业的不断繁荣,促进了电子设备向高性能、高集成、高可靠性方向发展,而支持其发展的关键技术就是IC组装技术。封装技术进入了高速发展期,先进的封装技术和形式不断涌现,如多芯片组件技术(MCM)、芯片尺寸封装技术(CSP)、芯片直接贴装技术(DCA)、晶圆规模集成技术(WSI)等。其中,CSP主要是由BGA向小型化、薄型化方向发展而形成的一类崭新的封装形式。 1.2 电子封装分级 从一个晶体管到几个集成电路板,电子封装技术可以分为以下五级: (1)零级封装。包括芯片粘接和芯片互连技术。芯片粘接只需将芯片固定安装在基板上,方法有Au-Si合金共熔法、Pb-Sn合金片焊接法、导电胶粘接法、有机树脂基粘接法;芯片互连技术包括引线键合(Wire Bonding)、载带自动焊(Tape Automated Bonding)和倒装焊腰(Flip Chip Bonding)--种。 (2)一级封装。它是将一个或多个IC芯片用适宜的材料(金属、陶瓷、塑料或

使用Solidworks进行热设计仿真

使用Solidworks进行热设计仿真 1 引言 通常对电子设备进行热分析主要有4个步骤:建模、确定边界条件、网格划分及计算、后处理。其中建模的工作量最大,要进行准确的热分析,必须建立一个良好的热分析模型,但在实际工程中模型往往非常复杂,很难精确建模。 一般建模的流程是先由结构设计工程师建立设备的计算机辅助设计(CAD)模型,然后由热设计工程师在该CAD模型上进行适合热仿真软件的二次建模。二次建模的方法可以是由热仿真软件自带的转换程序进行CAD 模型导入,也可以在热仿真软件中手动重新建模。当模型热设计优化完成后还需要反馈CAD 模型修正信息给结构设计工程师,由结构设计工程师对CAD模型进行更改,完成整个设计闭环。在这个过程中,存在CAD模型的转换,不能完全重新利用,CAD模型需要修改乃至重新建模,这些都会占用设计人员相当多的时间和精力,且限制于热仿真软件的建模能力,某些CAD模型需要简化或变通才能使用,而这些改变往往会影响仿真精度。SolidWorks三维设计软件具有结构建模和热仿真分析同时进行的能力和优点,能够克服上述缺陷,简化设计过程。 2 FlOEFD流体分析工具 Solidworks软件是结构设计工程师们广泛使用的三维设计软件,其具有良好的人机操作界面,强大的在线帮助系统,同时还有数量众多的设计插件,利用其中的FlOEFD流体分析工具能够很方便地进行热分析和仿真。 FlOEFD流体分析工具是Flomerics公司的产品,是可以无缝集成于主流CAD 软件中的通用计算流体动力学分析软件,是针对工程师开发,因此工程师只需要很少的流体动力学以及热传导知识,无需更多理解数值分析方法,即可在熟悉的CAD 软件界面中完成热仿真分析。FlOEFD 流体分析工具在Solidworks软件中的嵌入式版本为流体仿真(FlowSimulation),是Solidworks软件中的一款插件。FlOEFD流体分析工具的分析步骤包括CAD模型建立、自动网格划分、边界施加、求解和后处理等,这些都完全可以在CAD软件界面下完成,整个过程快速高效。FlOEFD流体分析工具直接应用CAD 实体模型,自动判定流体区域,自动进行网格划分,无需对流体区域再建模。在做CAD 结构优化分析时,对一个CAD 模型进行一次分析定义,同类结构的CAD 模型只需应用FlOEFD流体分析工具独有的项目克隆Project Clone)技术,即可马上进行不同配置下的计算。 3 应用实例

车辆碰撞模拟仿真分析假人模型

关于车辆碰撞仿真分析用人体模型的认识 ——学习笔记及认识总结 李良 车辆工程 30608020406 人体模型:以人体参数为基础建立,描述人体形态特征和力学特征的有效工具,是研究、分析、设计、评价、试验人机系统不可缺少的重要辅助手段。 根据人体模型的用途进行分类: 1、设计用人体模型——汽车用H 点人体模型 2、作业分析用人体模 3、工作姿势分析用人体模型 4、动作分析用人体模型 5、人机界面匹配评价用人体模型 6、动力学分析用人体模型 7、运动学分析用人体模型 8、试验用人体模型——汽车碰撞试验用人体模型 一、概况介绍 车辆碰撞仿真分析用人体模型 车辆碰撞过程中,车内成员运动的动力学过程具有大位移、非线性、多自由度、瞬时性等特点,建立适合于这些特点的、基于多体系统动力学的人机模型,是进行车辆碰撞过程车内成员运动响应分析的关键技术问题。 基于多体系统动力学的二维和三维人体模型,应用于汽车碰撞过程中乘员运动响应的仿真分析、汽车碰撞行人事故中人体运动的仿真分析等问题的研究。 人体模型的结构:(以 MUL3D 汽车碰撞人体运动响应 为例) 1、人体模型的组成:13个刚体——头部、颈部、胸部、腰腹部、臀部、左右上臂、左右前臂和手、左右大腿、左右小腿和足。 2、相邻刚体之间的铰接约束形式根据人体关节的解剖学结构特点选取。 胸部与左右上臂之间的肩关节 ——万向节 人机系统匹配评价用人体模型 车辆碰撞仿真分析用人体模型

左、右上臂与左、右前臂之间的肘关节——转动副 左、右大腿与左、右小腿之间的膝关节——转动副 其它各关节——球面副 3、为了描述和计算人体与车身有关结构之间的碰撞力,根据碰撞接触的可能形式,将人体模型各组成部分的形状用椭球加以描述,将车身有关结构部分的形状用平面加以描述,按椭球与平面的贯穿接触来计算贯穿接触力。 二、虚拟现实中多刚体人体模型的构建 1、人体Hanavan 模型概述 在虚拟环境中模拟人体运动,首先就是要建立逼真的人体模型。从运动生物力学角度看,还要建立运动技术的力学模型,必须知道内在规律和约束条件两类因素。人体的外形主要是由人体的骨骼结构和附着在骨骼上的肌肉运动决定的。在人体运动过程中,皮肤的形变随着骨骼的弯曲和肌肉的伸展与收缩而变化。人体外形模型构建通常采用棒模型、表面模型和体模型三种方法。棒模型是将人体轮廓用棒图形和关节来表示。表面模型是由一系列多边形和曲面片的表面将人体骨骼包围起来表示人体外型,该模型可以通过修改表面点来表示人体的运动,也可以消除其隐藏面,真实感较强,但有限的多边形面表示人体表面光滑性不够。体模型是由基本体素的组合来表示人体外型,如采用圆柱体、椭球体、球体等体素来构造人体。 人体在忽略受力产生形变的情况下,可看作一 个由关节点连接的多个刚体所构成的系统。人体运 动仿真系统的人体模型通常采用的是汉纳范 (Hanavan)模型。它将人体分解为1 5 段,由头、 上躯干、下躯干、左上臂、左下臂、左手、右上臂、 右下臂、右手、左大腿、左小腿、左脚、右大腿、 右小腿、右脚组成,每一段皆为匀质 的不可变形的刚体,各段之间以绞链相连接[5]。对 于一般的刚体,任意时刻只要知道它的空间位置、 姿态,就能在空间中描述这个刚体。而人体不同于 一般的刚体,人体是由200 多个旋转关节组成的复 杂形体,仅仅依靠三个位置量、三个姿态角不能模拟真实的人体运动,需要提供所有的关节数据。所以人体运动的仿真要远复杂于一般的刚体,也就更具挑战性。

汽车碰撞仿真分析规范

汽车碰撞仿真分析规范 1目标 为了规范汽车整车碰撞仿真分析过程,保证有限元模型的通用性,减少重复性工作,特制订本规范,所有零部件将依据本规范所规定标准进行建模。 通过规范的制定,使得不同仿真工程师在参考本文件进行汽车整车碰撞仿真分析时,得出的仿真分析结果具有高度的一致性,并保证仿真分析结果具有较高的分析精度。 2范围 本规范/标准规定了汽车整车碰撞的分析依据、分析流程、分析要求、分析类型、建模原则、结果评估、模型修正、结果输出、数据处理、报告编写等内容。 本规范/标准适用于汽车整车碰撞仿真分析,其它结构或零件可参考使用。 3规范性引用文件 下列文件对于本文件的应用是必不可少的。凡是注明日期的引用文件,仅标注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本标准。 GB/T31054-2014机械产品计算机辅助工程有限元数值计算术语; GB/T11551-2014汽车正面碰撞的乘员保护; ASME V&V 10-2006 Guide for Verification and Validation in Computational Solid Mechanics; ASME V&V 10.1-2012 An Illustration of the Concepts of Verification and Validation In Computational Solid Mechanics; 4术语和定义 分析中常用的术语和定义如下: 有限元建模(finite element modeling):构建有限元模型的过程,包括几何模型构建和处理、材料属性定义、网格划分、边界(载荷)条件施加、求解参数设置等步骤; 几何模型(geometry):使用几何概念描述物理或者数学物体形状,一般包括点、线、面、体等元素构成集合; 材料属性(material property):用于描述机械结构所用材料物理特性的数据集合; 边界条件(boundary condition):用于描述机械结构在给定工况下,求解域边界上几何以及物理条件,如力、温度、速度、位移等约束及载荷信息; 网格划分(mesh):把几何模型分成很多小的单元,作为具有几何、物理属性的最小的求解域; 约束(constraint):减少自由度的各种限制条件; TEL标准单元边长(Typical element side length):指零件非关键区域的目标平均单元边长; MEL最小单元长度(Minimum element length):满足显式计算时间步长的最小单元长度,一般指壳单元的最小单元边长或侧面长度; 长宽比(aspectratio):描述二维或三维单元最长边与最短边之比的量; 细长比(slenderness):杆件的计算长度与杆件截面的回转半径之比; 翘曲度(warpage):单元偏离平面的程度,用于检查单元的翘曲; 偏斜度(skew):描述单元的扭曲程度的数学量; 内角(interior angle):指三角形单元或四边形单元的夹角的值,常用于描述单元的最大内角或者最小内角的数学量; 云图(cloud map):利用色彩显示结构内任意一点计算结果的分布图。 5通用规则 5.1坐标系

仿真实验报告

大物仿真实验报告

一.实验名称 良导体热导率的动态法测量 二.实验目的 1. 学习用稳态法测量良导体的热导率; 2. 熟悉热波,拓宽对波动理论的认识。 三.实验原理 实验采用热波法测量铜、铝等良导体的热导率。简化问题,令热量沿一维传播,周边隔热,如图1所示。根据热传导定律,单位时间内流过某垂直于传播方向上面积A的热量,即热流为 (1) 图1 棒元 其中K为待测材料的热导率,A为截面积,文中是温度对坐标x的梯度,负号表示热量流动方向与温度变化方向相反.dt时间内通过面积A流入的热量 若没有其他热量来源或损耗,据能量守恒定律,dt时间内流入面积A的热量等于温度升高需要的热量,其中C,ρ分别为材料的比热容与密度。所以任一时刻棒元热平衡方程为 (2) 由此可得热流方程 (3) 其中,称为热扩散系数. 式(3)的解将把各点的温度随时间的变化表示出来,具体形式取决于边界条件,若令热端的温度按简谐变化,即 (4) 其中是热端最高温度,ω为热端温度变化的角频率。另一端用冷水冷却,保持恒定低温,则式(3)的解也就是棒中各点的温度为 (5) 其中是直流成分,α是线性成分的斜率,从式(5)中可以看出: 1) 热端(x=0)处温度按简谐方式变化时,这种变化将以衰减波的形式在棒内向冷端传播,称为热波. 2) 热波波速:(6) 3) 热波波长:(7) 因此在热端温度变化的角频率已知的情况下,只要测出波速或波长就可以计算出 D.然后再由计算出材料的热导率K.本实验采用.式(6)可得

则(8) 其中,f、T分别为热端温度按简谐变化的频率和周期.实现上述测量的关键是:1) 热量在样品中一维传播.2) 热端温度按简谐变化. 四.主要仪器设备 1.仪器结构 实验仪器结构框图见图2(a),该仪器包括样品单元,控制单元和记录单元三大部分.实际仪器由两种工作方式:手动和程控.他们都含样品单元和控制单元,不同的只是记录单元.前者用高精度x-y记录仪,后者用微机实现对整个系统的控制、数据的采集、记录和绘图,学生自行数据处理. 图2(a) 热导率动态测量以结构框图 2.脉动热源及冷却装置 3.控制单元及作用 控制单元包括主控单元和相关几个单元,作用是: 1)对来自热电耦的待测温度信号进行调理。 2)提供“手动”和“程控”两种工作方式。仿真软件采用程控模式,操作软 件控制实验的进行。 3)提供周期为60,120,180,240秒的参考方波。 4)控制加热器半周期开,半周期关的周期性供电。 5)控制进水电磁阀门半周期热端停水,停止加热的半周期进水。 4. 数据记录 “程控”方式下数据自动发送到电脑进行记录和处理,处理过程参见“实验指导”中的“操作软件使用”。 五.实验任务 测量铜棒和铝棒的导热率:

充电器热仿真分析报告

充电器热仿真分析 1 仿真技术的意义及基本思想 热仿真技术就是进行产品或系统的环境热效应分析,从来获取相关数据和实 现热控制目的的技术方法。它的理论基础技术就是计算传热学技术和计算流体力 学技术,基于该技术发展的电子产品热设计软件可以帮助热设计工程师验证、优 化热设计方案,降低产品热测试的工作量,加快产品开发速度。 仿真技术概括地讲有三个特点:沉浸性、交互性和构想性。与具有可靠、直观的实验研究相比,数值仿真具有周期短、成本低优点,但会受限于数学模型的适用程度。 2 常用热仿真软件的介绍 23 Ansys软件介绍. ANSYS作为有限元分析软件,整个软件包括了前处理模块,分析计算模块和后处理模块组成,前处理模块可以进行实体建模以及网格划分,可以实现有限元模型的构建功能,分析模块包括了包括流体,电磁场,声场等多种物理场的耦合分析,可以在其中对物理介质的相互作用进行模拟,后处理模块则是将分析的结果以可视化的形式进行展现,具体宝库里了梯度显示,矢量显示等,可以以图表,曲线等方式展示,如图3.1所示。

在热仿真分析中,ANSYS 程序可处理热传递的三种基本类型:传导、对流和辐射,对热传递的三种类型均可进行稳态和瞬态、线性和非线性分析。另外,热分析还具有模拟热与结构应力之间的热- 结构耦合分析能力 图3.1 ANSYS软件架构 3.3.1 充电模块模型 该电子产品工作温度25摄氏度,尺寸长宽高分别为661mm,538mm和365.5mm,材料采用铝,设备布局示意图如图3.2所示。箱体外侧安装两个鼓风机,风量为170m3/h,出风口通孔率为0.9的百叶窗。内部元器件发热量分别为:1个IGBT,功耗150W;2个整流桥,单个功耗100W;4个二极管,单个功耗35W;变压器350W。

几款仿真软件的分析

几款地质仿真软件的简介 本文将对ANSYS、ADINA、ABAQUS、MSC、FEPG、Femlab(Comsol)、Flac、PETREL进行简短的介绍。 有限元分析是对于结构力学分析迅速发展起来的一种现代计算方法。有限元分析软件目前流行的有:ANSYS、ADINA、ABAQUS、Femlab(Comsol)、MSC、FEPG等。 ANSYS软件在致力于线性分析的用户中具有很好的声誉,它在计算机资源的利用,用户界面开发等方面也做出了较大的贡献。ABAQUS软件则致力于更复杂和深入的工程问题,其强大的非线性分析功能在设计和研究的高端用户群中得到了广泛的认可。而ADINA软件除了求解非线性问题外,其在多物理场的流固耦合求解功能也是全球唯一的专利技术。COMSOL公司是全球多物理场建模与仿真解决方案的提倡者和领导者,其旗舰产品COMSOL Multiphysics,使所有的物理现象可以在计算机上完美重现。MSC是比较老的一款软件目前更新速度比较慢。FEPG是一款国产有限元分析软件。 一、ANSYS、ADINA、ABAQUS、MSC四者的比较 由于ANSYS产品进入中国市场早于ABAQUS,并且在五年前ANSYS 的界面是当时最好的界面之一,所以在中国,ANSYS软件在用户数量和市场推广度方面要高于ABAQUS。ANSYS软件注重应用领域的拓展,目前已覆盖流体、电磁场和多物理场耦合等十分广泛的研究领域。ABAQUS

则集中于结构力学和相关领域研究,致力于解决该领域的深层次实际问题。而ADINA软件和ANSYS软件一样都包括结构、温度、流体及流固耦合的功能,因此其应用领域也是相当广泛。 对于常规的结构线性问题,三种软件都可以较好的解决,在模型规模限制、计算流程、计算时间等方面都较为接近。 ABAQUS软件和ADINA软件在求解非线性问题时具有非常明显的优势;而ANSYS软件和ADINA软件则在流体和多物理场耦合功能方面具有无可比拟的优势。 目前在多物理场耦合方面ANSYS、ADINA、MSC都可以做到结构、流体、热的耦合分析(ABAQUS专注结构分析目前没有流体模块),但是除ADINA以外其它三个必须与别的软件搭配进行迭代分析,唯一能做到真正流固耦合的软件只有ADINA。 ANSYS/Workbench、ABAQUS/CAE、ADINA/AUI都是采用CAD方式建模和可视化视窗系统,都具有良好的人机交互特性。三种软件都除了提供窗口操作外都还提供命令流输入,但是ABAQUS/CAE并不对所有的命令流都支持CAE界面操作。ANSYS软件和ADINA软件都采用Parasolid为核心的实体建模技术,因此可以和其它Parasolid为核心的CAD软件实行真正无缝的双向数据交换,且该两种软件自身的建模功能很强大。而ABAQUS软件的CAE模块和输入文件两种建模方式是由两家不同的公司研制的,CAE模块功能还不是很完全,一些功能只能通过编辑INP输入文件来实。三种软件都提供多种网格划分器,可以进行复杂模型的自由

multisim 【温度仿真】

山东大学威海分校 温度测量与控制电路设计与实验报告 学院:机电与信息工程学院 专业:09通信一班 姓名:李成帅 学号:200900800078 时间:2011/06/26

一、摘要 温度是一个与人们生活和生产密切相关的重要物理量。温度的测量和控制技术应用十分广泛。在工农业生产和科学研究中,经常需要对某一系统的温度进行测量,并能自动的控制、调节该系统的温度。测试电路是通过电压比较放大电路来实现温度都的检测,控制电路是通过一个电压比较电路来实现对温度的控制。温度控制电路中由两个三极管和光敏电阻组成实现了加热等简单功能。 工作原理主要是利用温度传感器把系统的温度通过A\D转换电路将电信号转换成数字信号,并通过与之连接的译码电路中显示出来。同时电压信号通过电压比较器与输入电压比较决定输出是高电平或是低电平,进而控制下一个电路单元的工作状态。在电路中,当电路出现故障使温度失控时,使被控系统温度达到允许最高温度Vmax,此时发光二极管通电发光照在光敏电阻上,电阻受光激发,电阻值迅速下降,分压点电位升高,电路立即产生振荡,发出声响报警。调温控制电路中,通过电压比较器的输入输出关系,决定温度的调节。当温度低于下限温度时,电路经过一系列变化接通加热器电源对其进行加热。当温度升到上限温度时,加热器电源,停止加热。 二、实验设计的目的与要求 利用课本知识设计实用电路是我们对课本知识掌握的良好体现。将电子实验设计作为我们学习电子技术课程的重要组成部分,使得我们能进一步理解课程内容,更好的掌握电子系统设计和调试的方法。而且增加了我们对集成电路应用知识,并培养了我们实际动手能力以及分析、解决问题的能力。 小学期期间老师给了我们7个题目已备选择,并针对每一个题目给出了相应的要求。我选择的题目是温度的测量与控制,题目要求实现的任务如下:

光源机箱散热仿真分析

关于光源功能样机采用散热方式仿真报告 仿真说明: 1本次光源机箱可用散热孔共为3个,其具体分布及单个散热孔在该次报告中命名方式如下图所示: A C B 2本次实验中所有散热风扇数据均默认为流速为110CFM 约等于0.02m3/s 3本次实验对象为完整光源机箱,但由于可视需要,将机箱盖隐藏,但其仍然具有物理属性。 仿真目的: 通过该次仿真计算,在满足机箱散热要求的情况下选择出使用散热风扇最小的方案,从而达到保证机箱散热与达到噪声要求 仿真软件及方法: 此次仿真采用FLOW Simulation插件进行仿真,依次对三个散热孔分别采用强制散热的方式得到结果,并对比,对最终效果最好的方案再加入对氙灯进行强制散热的散热风扇再观察最后结果

仿真结果: 方案一: 说明:该方案采用孔A强制散热,孔B,C不采用任何处理的方案进行仿真 结果如下: 结果分析: 如图可见此方案快速流动的空气大部分只经过电源部分,对氙灯散热影响较少,并非较为良好的散热方案 方案二: 说明:该方案采用孔B,C同时采用强制散热,孔A不采取任何处理的方式进行仿真 结果如下

结果分析:从本次仿真可以很好的看出孔C处的风扇很好的顾及了电源与氙灯两处的散热,但从结果中也可以发现孔B处使用的散热风扇对我们要求的散热目的帮助很少,可以考虑去掉 方案三 说明:该方案的是基于方案2的改良,即仅仅孔C采用强制散热,孔A,B两处均不做任何处理 结果如下:

结果分析:对比方案二和方案三可以发现去掉B处的散热风扇后氙灯与电源处的流动空气的分布几乎没有,即氙灯与电源处的散热并没有受到去除B点风扇后的较大影响,所以该方案应该是较好的满足了我们仿真要求的一个散热方案,因此我们便对该方案进行进一步仿真处理,观察其在加入了对氙灯进行强制散热的风扇后其风路的变化。 加入氙灯散热风扇后的结构示意图如下 仿真结果如下:

机顶盒散热方案仿真报告

. 1、报告目的 本报告是依据客户提供的产品图纸及主要器件热性能参数,根据客户要求,结合已有方案及我司提供的方案,通过Thermal仿真,获取产品在某一模式下的温度状况。 2、设备结构及特性 2.1基本资料 本设备为一款OTT-BOX产品,外观结构接近扁平方体,机壳材质白色ABS (按一般性能,导热系数 1.0W/mK,热辐射系数0.85)。采用XXXA31S架构,单PCB(按常见4层板设置铜含量),多热源。 2.2结构尺寸 设备最大轮廓尺寸约为175X112X27.8mm,其他尺寸参见3D图纸。 2.3主要热特性 表一、本设备中主要热源及热耗功率如下表: 上述资料为客户提供或由客户提供的资料计算测量所得(未提供数据将按一般情况设置),本报告提供Vedio模式下的仿真结果。

3仿真模型介绍、3.1仿真模型建模说明 . . 构建模型时,忽略掉对散热没有影响或影响较小的零件模型构建,同时对部分不能省略的薄膜或薄板及孔网结构,模型中采用构建参数而不构建实体的方式进行建模,以此减少分析时的网格划分,减少计算时间。对结构中的曲面结构将简化为简单平面建模。芯片与散热片接触面的界面热属性,本报告将根据界面材料及界面尺寸以及固定方式计算当量热阻赋值。仿真 获取系统在设为环境条件下运置达到稳态时结行件的温度分布构况。情 种本3报告将对 案进行仿真分方析并给出相应仿真结果和对比分析。 种方案分别为:3 、主芯片不加散热片;1方案 一致;方案2、主芯片加原散热片方案(客户提供),其他与方案1 一致。散热片方案,其他与方案A-sink、主芯片加方案31 模型效果图3.2

. . 图一、CX-A19的模型外观(方案1)

pcb热仿真

热分析可协助设计人员确定PCB上部件的电气性能,帮助设计人员确定元器件或PCB 是否会因为高温而烧坏。简单的热分析只是计算PCB的平均温度,复杂的则要对含多个PCB和上千个元器件的电子设备建立瞬态模型。 无论分析人员在对电子设备、PCB以及电子元件建立热模型时多么小心翼翼,热分析的准确程度最终还要取决于PCB设计人员所提供的元件功耗的准确性。在许多应用中重量和物理尺寸非常重要,如果元件的实际功耗很小,可能会导致设计的安全系数过高,从而使PCB的设计采用与实际不符或过于保守的元件功耗值作为根据进行热分析,与之相反(同时也更为严重)的是热安全系数设计过低,也即元件实际运行时的温度比分析人员预测的要高,此类问题一般要通过加装散热装置或风扇对PCB进行冷却来解决。这些外接附件增加了成本,而且延长了制造时间,在设计中加入风扇还会给可靠性带来一层不稳定因素,因此PCB现在主要采用主动式而不是被动式冷却方式(如自然对流、传导及辐射散热),以使元件在较低的温度范围内工作。 热设计不良最终将使得成本上升而且还会降低可靠性,这在所有PCB设计中都可能发生,花费一些功夫准确确定元件功耗,再进行PCB热分析,这样有助于生产出小巧且功能性强的产品。应使用准确的热模型和元件功耗,以免降低PCB设计效率。 1元件功耗计算 准确确定PCB元件的功耗是一个不断重复迭代的过程,PCB设计人员需要知道元件温度以确定出损耗功率,热分析人员则需要知道功率损耗以便输入到热模型中。设计人员先猜测一个元件工作环境温度或从初步热分析中得出估计值,并将元件功耗输入到细化的热模型中,计算出PCB和相关元件“结点”(或热点)的温度,第二步使用新温度重新计算元件功耗,算出的功耗再作为下一步热分析过程的输入。在理想的情况下,该过程一直进行下去直到其数值不再改变为止。 然而PCB设计人员通常面临需要快速完成任务的压力,他们没有足够的时间进行耗时重复的元器件电气及热性能确定工作。一个简化的方法是估算PCB的总功耗,将其