单晶镁合金测试

Abstract —Single crystals of Magnesium alloys such as Mg-1Al,

Mg-1Zn-0.5Y, Mg-3Li, and AZ31 alloys were successfully fabricated in this study by employing the modified Bridgman method. Single crystals of pure Mg were also made in this study. To determine the exact orientation of crystals, Laue back-reflection method and pole figure measurement were carried out on each single crystal. Dimensions of single crystals were 10 mm in diameter and 120 mm in length. Hardness and compression tests were conducted and the results revealed that hardness and the strength strongly depended on the orientation. The closer to basal one the orientation was, the higher hardness and compressive strength were. The effect of alloying was not higher than that of orientation. After compressive deformation of single crystals, the orientation of the crystals was found to rotate and to be parallel to the basal orientation.

Keywords —Compressive strength, Hardness, Mg alloys, Modified Bridgman method, Orientation, Pole figure, Single crystal.

I. I NTRODUCTION

AGNESIUM is the lightest metal that can be employed for structural use [1]. Magnesium alloys are becoming more attractive for engineering applications because of their particularly low density, excellent damping capacity, good recycling capacity and machinability [2]. However, the number of commercially available Mg alloys is still limited especially for application at elevated temperature [3]. The poor cold rolling response of Mg is generally attributed to its hexagonal crystallography and the basic symmetry of hexagonal close-packed (HCP) crystals has the effect of limiting the number of independent slip systems and making twinning an important deformation mechanism [4]. The general result in wrought polycrystalline aggregate is a more or less sharply developed texture which underlies a strong anisotropy in mechanical behavior. Knowing how the one influences the other is essential background for the use of such materials.

Magnesium is well known to undergo unique plasticity transition in the neighborhood of 200o C [5, 6]. At lower temperatures, plastic deformation before fracture in polycrystalline material is limited, while at higher temperatures extensive deformation is possible. The transition temperature commonly determines the lower limit of the range in which Magnesium is worked. Plastic working of Mg alloys is, therefore, generally performed at above 250o C.

J. H. Kim and T. K. Ha are with the Department of Advanced Metal and Materials Engineering, Gangneung-Wonju National University, 120 Gangneung -Daehangno, Gangneung, Gangwon 210-702, South Korea (phone: 82-10-2367-1989; e-mail: tkha@gwnu.ac.kr)

Considering productivity including manufacturing expenditure, however, it needs to develop a new alloy system or a new technology for the plastic working at lower temperature than 250o C [7]. In this regards, the origin of plasticity transition and the exact deformation mechanisms of Mg and its alloy are very important to be systematically understood. In the present work, single crystals of pure Mg, Mg-1Al, Mg-1Zn-0.5Y, Mg-3Li, and AZ31 alloys were fabricated and their compressive deformation behaviors were measured. II. E XPERIMENTAL P ROCEDURES

Single crystals of Mg and Mg alloys used in this study were grown by directional solidification, using a modified Bridgman method. Ingots of pure Mg, Mg-1Al, Mg-1Zn-0.5Y and Mg-3Li alloys were prepared by conventional casting and machined into rods, 10 mm in diameter and 120 mm in length with one end pointed to fit into a split graphite mould. Commercial plate of AZ31 alloy was used. The mould, carefully tightened with Kanthal wire, was then placed in a vertical quartz tube. The tube was surrounded by three independently controllable heating elements and was water cooled in the bottom end to give proper temperature gradient for crystal growth. The maximum temperature was set at 760o C near the central zone of the furnace. After the rod was completely melted, the mould was driven downward by a motor at the rate of ~ 13 mm per hour. The apparatus used in this study is schematically illustrated in Fig. 1. Figure 2 shows the split graphite mould used and a typical as-grown single crystal.

Ar Gas

Mould Holder

Split Graphite Mould

Joon Ho Kim 1, Tae Kwon Ha 1

Fabrication of Single Crystal of Mg Alloys

Containing Rare Earth Elements

M

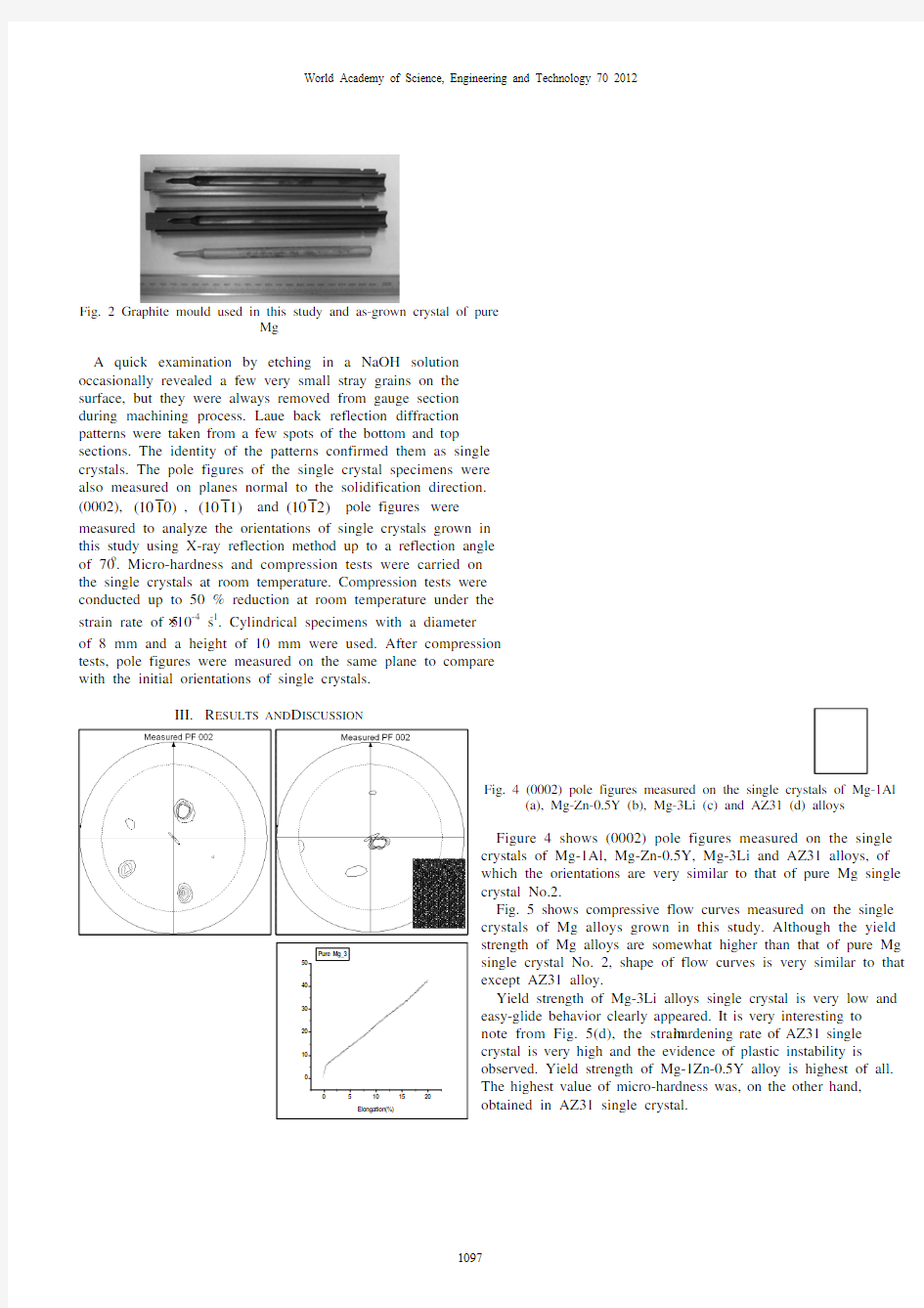

Fig. 2 Graphite mould used in this study and as-grown crystal of pure

Mg

A quick examination by etching in a NaOH solution occasionally revealed a few very small stray grains on the surface, but they were always removed from gauge section during machining process. Laue back reflection diffraction patterns were taken from a few spots of the bottom and top sections. The identity of the patterns confirmed them as single crystals. The pole figures of the single crystal specimens were also measured on planes normal to the solidification direction. (0002), (1010), (1011) and (1012) pole figures were measured to analyze the orientations of single crystals grown in this study using X-ray reflection method up to a reflection angle of 70o . Micro-hardness and compression tests were carried on the single crystals at room temperature. Compression tests were conducted up to 50 % reduction at room temperature under the strain rate of 5×10-4 s -1

. Cylindrical specimens with a diameter of 8 mm and a height of 10 mm were used. After compression tests, pole figures were measured on the same plane to compare with the initial orientations of single crystals.

III. R ESULTS AND D ISCUSSION

Fig. 4 (0002) pole figures measured on the single crystals of Mg-1Al

(a), Mg-Zn-0.5Y (b), Mg-3Li (c) and AZ31 (d) alloys

Figure 4 shows (0002) pole figures measured on the single crystals of Mg-1Al, Mg-Zn-0.5Y, Mg-3Li and AZ31 alloys, of which the orientations are very similar to that of pure Mg single crystal No.2.

Fig. 5 shows compressive flow curves measured on the single crystals of Mg alloys grown in this study. Although the yield strength of Mg alloys are somewhat higher than that of pure Mg single crystal No. 2, shape of flow curves is very similar to that except AZ31 alloy.

Yield strength of Mg-3Li alloys single crystal is very low and easy-glide behavior clearly appeared. It is very interesting to note from Fig. 5(d), the strain hardening rate of AZ31 single crystal is very high and the evidence of plastic instability is observed. Yield strength of Mg-1Zn-0.5Y alloy is highest of all. The highest value of micro-hardness was, on the other hand, obtained in AZ31 single crystal.

Mg-Zn-0.5Y (b), Mg-3Li (c) and AZ31 alloys (d) grown in this study.

Fig. 6 (0002) pole figures measured after 50% compressive reduction on the pure Mg single crystal No.2 (a) and Mg-1Al alloy single crystal.

As shown in Fig. 6, interestingly, the orientation of the crystal was found to rotate and to be parallel to the basal orientation after compressive reduction of 50% both in pure Mg and Mg-1Al alloys.

IV. C ONCLUSIONS

Single crystals of pure Mg, Mg-1Al, Mg-1Zn-0.5Y, Mg-3Li, and AZ31 alloys were successfully fabricated in this study by employing the modified Bridgman method. To determine the exact orientation of crystals, Laue back-reflection method and pole figure measurement were carried out.

Hardness and compression tests were conducted and the results revealed that hardness and the strength strongly depended on the orientation. The highest value of micro-hardness was, on the other hand, obtained in AZ31 single crystal. The closer to basal one the orientation was, the higher hardness and compressive strength were.

The effect of alloying was not higher than that of orientation. After compressive deformation of single crystals, the orientation of the crystals was found to rotate and to be parallel to the basal orientation.

A CKNOWLEDGMENT

This research was financially supported by the the Ministry of Education, Science and Technology (MEST), Gangwon Province, Gangneung City, Gangneung Science Industry Foundation (GSIF) as the R&D Project for Gangneung science park program.

R EFERENCES

[1] O. W. Qiu, E-H. Han, L. Liu: Trans. Nonferrous Met. Soc. China Vol.20

(2010), p. 481.

[2] S.M.Masoudpanah, R. Mahmudi: Mater. Sci. & Eng. A, Vol.526 (2009), p. 22. [3] Y. Wang, S. Guan, X. Zeng, W. Ding: Mater. Sci. & Eng. A, Vol.416 (2006), p. 109. [4] M.R. Barnett, M.D. Nave, C.J. Bettles: Mater. Sci. & Eng. A, Vol.386 (2004), p. 205. [5] E. Schmid: Z. Elektrochem, Vol. 37 (1931), p.447.

[6] A. Beck: The technology of Magnesium and its Alloys, Huges, London, (1940), p. 22.

[7] N.-J. Park, S.-H. Han: Kor. J. Met. Mater. Vol.48 (2010), pp. 498-505.

(b) (b) Mg Mg Mg--1Al

(a) Mg No. 2

少子寿命的测量

表面复合对少子寿命测量影响的定量分析 我们测量硅单晶、铸造多晶以及单晶硅片、多晶硅片的少子寿命,都希望得到与真实体寿命b τ相接近的测量值(表观寿命),而不是一个受表面影响很大的表面复合寿命s τ。因为在寿命测量中只有b τ才能真正反映半导体材料的内在质量,而表面复合寿命只能反映样品的表面状态,是随表面状态变化而变化的变数。 通过仪器测量出的寿命值我们一般称为表观寿命,它与样品体寿命及表面复合寿命有如下关系,公式(1)由SEMI MF28-0707给出的计算公式τ0 =S F R τ--11(τ0或b τ表示体寿命)推演出来: S b F τττ111+= (1) 即仪器测量值F τ,它实际上是少子体寿命b τ和表面复合寿命s τ的并联值。 光注入到硅片表面的光生少子向体内扩散,一方面被体内的复合中心(如铁原子)复合,另一方面扩散到非光照面,被该表面的复合中心复合。 光生少子在体内平均存在的时间由体复合中心的多少而决定,这个时间就称为体寿命。如果表面很完美,则表面复合寿命趋于无穷大,那么表观寿命即等于体寿命。 但实际上的表面复合寿命与样品的厚度及表面复合速度有关。 由MF1535-0707中给出s l D l sp diff s 222+=+=πτττ (2)可知,其中: diff τ=D l 22 π——少子从光照区扩散到表面所需的时间 sp τ= 2l s ——少子扩散到表面后,被表面(复合中心、缺陷能级)复合所需要的时间 l ——样品厚度 D ——少子扩散系数,电子扩散系数Dn=33.5cm 2/s ,空穴扩散系数Dp=12.4 cm 2/s

S ——表面复合速度,单位cm/s 硅晶体的表面复合速度随着表面状况在很大范围内变化。如表1所示: 表1 据文献记载,硅抛光面在HF 酸中剥离氧化层后复合速度可低至0.25cm/s ,仔细制备的干氧热氧化表面复合速度可低至1.5-2.5cm/s ,但是要达到这样的表面状态往往不容易,也不稳定,除非表面被钝化液或氧化膜保护。一般良好的抛光面表面复合速度都会达到 104 cm/s ,最容易得到而且比较稳定的是研磨面,因为它的表面复合速度已达到饱和,就像饱和浓度的盐水那样,再加多少盐进去浓度依然不变。 现在很多光伏企业为了方便用切割片直接测量寿命,即切割后的硅片不经清洗、抛光、钝化等减少和稳定表面复合的工艺处理,直接放进寿命测试仪中测量,俗称裸测,这种测量简单、方便、易操作。 为了定量分析表面复合对测量值F τ的影响,我们以最常用厚度为180μm 的P 型硅片为例进行定量分析。因为切割面实质上也是一种研磨面,是金属丝带动浆料研磨的结果,一般切割、研磨面的表面复合速度为S=107cm/s ,但线切割的磨料较细,我们将其表面复合的影响估计的最轻,也应该是S ≥105cm/s 。因为良好的抛光面S ≈104cm/s,我们按照2007版的国际标准MF1535-0707、MF28-0707提供的公式:b τ= S F R τ--1 1 ,其中Rs 是表面复合速率,表面复合寿命S s R 1=τ, 由以上公式即可推演出常用公式:S b F τττ111+= 表面复合寿命s l D l sp diff s 222+=+=πτττ 我们以以下的计算结果来说明,当切割面的表面复合速度为S=105cm/s 时, l =180μm 厚的硅片当它的体寿命由0.1μS 上升到50μS (或更低、更高)时, 我们测出的表观寿命受表面影响的程度,以及真实体寿命b τ与实测值F τ相差多

影响电阻或电阻率测试的主要因素

影响电阻或电阻率测试的 主要因素 一、环境温湿度 一般材料的电阻值随环境温湿度的升高而减小。相对而言,表面电阻(率)对环境湿度比较敏感,而体电阻(率)则对温度较为敏感。湿度增加,表面泄漏增大,体电导电流也会增加。温度升高,载流子的运动速率加快,介质材料的吸收电流和电导电流会相应增加,据有关资料报道,一般介质在70C时的电阻值仅有20C时的10%。因此,测量材料的电阻时,必须指明试样与环境达到平衡的温湿度。 二、测试电压(电场强度) 介质材料的电阻(率)值一般不能在很宽的电压范围内保持不变,即欧姆定律对此并不适用。常温条件下,在较低的电压范围内,电导电流随外加电压的增加而线性增加,材料的电阻值保持不变。超过一定电压后,由于离子化运动加剧,电导电流的增加远比测试电压增加的快,材料呈现的电阻值迅速降低。由此可见,外加测试电压越高,材料的电阻值越低,以致在不同电压下测试得到的材料电阻值可能有较大的差别。 值得注意的是,导致材料电阻值变化的决定因素是测试时的电场强度,而不是测试电压。对相同的测试电压,若测试电极之间的距离不同,对材料电阻率的测试结果也将不同,正负电极之间的距离越小,测试值也越小。 三、测试时间 用一定的直流电压对被测材料加压时,被测材料上的电流不是瞬时达到稳定值的,而是有一衰减过程。在加压的同时,流过较大的充电电流,接着是比较长时间缓慢减小的吸收电流,最后达到比较平稳的电导电流。被测电阻值越高,达

到平衡的时间则越长。因此,测量时为了正确读取被测电阻值,应在稳定后读取数值或取加压1分钟后的读数值。 另外,高绝缘材料的电阻值还与其带电的历史有关。为准确评价材料的静电性能,在对材料进行电阻(率)测试时,应首先对其进行消电处理,并静置一定的时间,静置时间可取5分钟,然后,再按测量程序测试。一般而言,对一种材料的测试,至少应随机抽取3~5个试样进行测试,以其平均值作为测试结果。 四、测试设备的泄漏 在测试中,线路中绝缘电阻不高的连线,往往会不适当地与被测试样、取样电阻等并联,对测量结果可能带来较大的影响。为此: 为减小测量误差,应采用保护技术,在漏电流大的线路上安装保护导体,以基本消除杂散电流对测试结果的影响; 高电压线由于表面电离,对地有一定泄漏,所以尽量采用高绝缘、大线径的高压导线作为高压输出线并尽量缩短连线,减少尖端,杜绝电晕放电; 采用聚乙烯、聚四氟乙烯等绝缘材料制作测试台和支撑体,以避免由于该类原因导致测试值偏低。 五、外界干扰 高绝缘材料加上直流电压后,通过试样的电流是很微小的,极易受到外界干扰的影响,造成较大的测试误差。热电势、接触电势一般很小,可以忽略;电解电势主要是潮湿试样与不同金属接触产生的,大约只有20mV,况且在静电测试中均要求相对湿度较低,在干燥环境中测试时,可以消除电解电势。因此,外界干扰主要是杂散电流的耦合或静电感应产生的电势。在测试电流小于10-10A或测量电阻超过1011欧姆时;被测试样、测试电极和测试系统均应采取严格的屏蔽措施,消除外界干扰带来的影响。

少数载流子寿命测试

第三章:少数载流子寿命测试 少数载流子寿命是半导体材料的一个重要参数,它在半导体发展之初就已经存在了。早在20世纪50年代,Shockley 和Hall等人就已经报道过有关少数载流子的复合理论[1-4],之后虽然陆续有人研究半导体中少数载流子的寿命,但由于当时测试设备简陋,样品制备困难,尤其对于测试结果无法进行系统地分析。因此对于少数载流子寿命的研究并没有引起广泛关注。直到商业需求的增加,少数载流子寿命的测试才重新引起人们的注意。晶体生产厂家和IC集成电路公司纷纷采用载流子寿命测试来监控生产过程,如半导体硅单晶生产者用载流子寿命来表征直拉硅单晶的质量,并用于研究可能造成质量下降的缺陷。IC集成电路公司也用载流子寿命来表征工艺过程的洁净度,并用于研究造成器件性能下降的原因。此时就要求相应的测试设备是无破坏,无接触,无污染的,而且样品的制备不能十分复杂,由此推动了测试设备的发展。 然而对载流子寿命测试起重要推动作用的,是铁硼对形成和分解的发现[5,6],起初这只是被当作一种有趣的现象,并没有被应用到半导体测试中来。直到Zoth 和Bergholz发现,在掺B半导体中,只要分别测试铁硼对分解前后的少子寿命,就可以知道样品中铁的浓度[7]。由于在现今的晶体生长工艺中,铁作为不锈钢的组成元素,是一种重要的金属沾污,对微电子器件和太阳能电池的危害很严重。通过少数载流子寿命测试,就可以得到半导体中铁沾污的浓度,这无疑是一次重大突破,也是半导体材料参数测试与器件性能表征的完美结合。之后载流子寿命测试设备迅速发展。 目前,少数载流子寿命作为半导体材料的一个重要参数,已作为表征器件性能,太阳能电池效率的重要参考依据。然而由于不同测试设备在光注入量,测试频率,温度等参数上存在差别,测试值往往相差很大,误差范围可能在100%,甚至以上,因此在寿命值的比较中要特别注意。 概括来说,少数载流子寿命的测试及应用经历了一个漫长的发展阶段,理论上,从简单的载流子复合机制到考虑测试结果的影响因素。应用上,从单纯地用少子寿命值作为半导体材料的一个参数,到把测试结果与半导体生产工艺结合起来考虑。测试设备上,从简陋,操作复杂到精密,操作简单,而且对样品无接触,

浅谈镁合金的应用及腐蚀

重庆科技学院课程结业论文 课程名称:材料制备概论 专业班级: 学生姓名: 学号: 成绩:

浅谈镁合金的应用及腐蚀 摘要:镁合金是以镁为基加入其他元素组成的合金。其特点是:密度小(1.8g/cm3镁合金左右),比钢度高,阻尼性,切削加工性、导热性好,电磁屏蔽强等优点,在交通、通讯、电子和航天等领域的应用前景十分广泛,2003年世界和我国原镁产量分别达到51万吨和31万吨,且以每年20%的速度迅速增长。镁合金的应用日益广泛,防腐研究也势在必行。 关键字:镁合金应用腐蚀 镁是地球上储量最丰富的元素之一,陆地上有白云石,湖泊有盐湖,海洋里也存在大量的镁,可谓取之不尽,用之不竭。我国目前在镁工业方面有三项“世界冠军”,第一是镁资源大国,储量居世界首位;第二是原镁生产大国,产量占全球2/3;第三是出口大国,近年的出口量约占产量的80%一85%。镁合金的性能决定了用途,镁合金的防腐延长使用寿命。本文就镁合金的应用及防腐做部分浅析,仅此对镁合金做一个小结。 1.镁合金简介 镁在门捷列耶夫元素周期表中属ⅡA族碱土金属。块状金属镁在室温下呈银白色。原子序数:12,相对原子量:24.3050。原子半径:0.160nm,原子体积:14.0cm3/mol。原子内自由电子状态:1s2 2s22p63s2。在自然界中镁的同位素及其比例:2412 Mg为79%, 25 Mg为10%,2612Mg为11%。镁原子核的热中子吸收率小,仅次于铍。常态镁的热中子12 吸收率为0.063±0.004,2412 Mg为0.03,2512Mg为0.27,2612Mg g为0.03。X射线吸收系数:32.9m2/kg。镁的同位素有利于合金的形成,以及种类的多样化。 具体来说,根据镁合金的主要元素,镁合金有含铝、锌、锆和稀土等五组。在此基础上,镁合金具体有如下几种:Mg-Mn,Mg—A1—Mn,Mg-A1-Zn-Mn,Mg-Zr,Mg-Zn-Zr,Mg-RE-Zr,Mg-Ag—RE-Zr,Mg-Ye—RE-Zr。最近,钍也被加入到镁合金中从而又形成了几种新的合金:Mg-Th-Zr,Mg-Th-Zn-Zr,Mg-Ag-Th-RE-Zr。镁合金中加入稀土,主要是为了提高镁合金在高温下的力学性能。含稀土的镁合金铸件由于价格较高,一般用于航天上。目前汽车行业也开始对这类镁合金产生了兴趣。此外,MgLi合金(密度<1.5g/cm3)以其极轻的重量也受到了航空与军事工业的关注。如LAl41就可作为变形合金产品,有很好的延展性,但耐腐蚀性能较差。从生产过程看,可分为铸造镁合金和变形镁合金两大类。虽然铸造件是镁合金的主要产品,最近汽车工业的需求大大刺激了变形镁合金的发展。较常用的变形镁合金中含有1.9%的锰或3.5%Al、0.5%Zn和o.25%Mn。变形镁合金的应用受到的限制较大,主要是因为其应力腐蚀破裂敏感性较高。目前铸造镁合金的发展较快。实用的铸造镁合金主要有Mg—A1-Zn,Mg-Mn,Mg-Zr-Zn,Mg-Zr-稀土合金。Mg-A1-Zn合金是最早使用的合金体系,它奠定了镁工业的:基础。Mg-A1系列的合金最大的缺点是高温力学性能差,同时铸造的微孔会在表面上显现。Mg-Zr-Zn合金通常有很细的微观组织结构,其常温力学性能较好。压力铸造镁合金是工业中应用最广的一类镁合金。主要有AZ,AM,AS和AE等4系列。最为典型的合金有AZ91,AM60,AM50,AS21,AS41,AE42等。 2.镁合金的性能 2.1 重量轻:镁合金是结构最轻的材料 2.2 比强度高:镁合金的强度重量比是所有常用工程金属材料中最高的 2.3 超强的吸收塑变能量:镁合金对机械的震荡的吸收能力很强,特别是在高应力下,它

国家标准《硅、锗单晶电阻率测定方法》编制说明

硅、锗单晶电阻率测定方法修订 讨论稿编制说明 一、任务来源及计划要求 根据中色标所字[2006]26号文,关于下达2006-2008年第二批半导体材料国家标准修订计划的通知精神,对中华人民共和国国家标准GB/T 1551-1995《硅、锗单晶电阻率测定直流两探针法》和GB/T 1552-1995《硅、锗单晶电阻率测定直排四探针法》进行修订,将这两个标准合并编制为《硅、锗单晶电阻率测定方法》。 二、编制过程(包括编制原则、工作分工、征求意见单位、各阶段工作过程等) 本标准以国家标准GB/T 1551-1995和GB/T 1552-1995为基础,参照国外先进标准SEMI MF 84-1105 和SEMI MF 397-1106 ,对原标准进行了补充和修订。 该标准的修订工作组主要由信息产业部专用材料质量监督检验中心、中国电子科技集团公司第四十六研究所承担。 2006年12月成立了标准修订工作组,在国内广泛调研的基础上,于2007年8月完成了标准征求意见稿,并对中国有色金属工业标准计量质量研究所、宁波立立电子股份有限公司、杭州海纳半导体有限公司、有研半导体材料股份有限公司、万向硅峰电子股份有限公司、南京国盛电子有限公司等26家单位函审征求意见。 三、调研和分析工作情况 查阅了国外SEMI MF 84-1105 和SEMI MF 397-1106等相关标准。本标准以国家标准GB/T 1551-1995和GB/T 1552-1995为基础,参照国外先进标准SEMI MF 84-1105 和SEMI MF 397-1106 ,对原标准进行了补充和修订。 为指导硅、锗材料生产应用单位使用好该标准,对该方法的干扰因素进行了分析,在编制标准中增加了干扰因素。 对原测试标准中所列举的欧姆接触材料进行实验发现使用不便,经多家单位使用验证导电橡胶做两探针法端面接触材料方便有效。 四、主要修订点 4.1 本标准将GB/T 1551-1995《硅、锗单晶电阻率测定直流两探针法》和GB/T 1552-1995《硅、锗单晶电阻率测定直排四探针法》两个标准,合并编制为《硅、锗单晶电阻率测定方法》。 4.2 本标准去掉了原标准GB/T 1551-1995和GB/T 1552-1995中的若干记录测试数据的表格,简化了标准。

国家标准-硅单晶电阻率的测定 直排四探针法和直流两探针法-编制说明-送审稿

国家标准《硅单晶电阻率的测定直排四探针法和直流两探针法》 编制说明(送审稿) 一、工作简况 1、立项的目的和意义 硅单晶是典型的元素半导体材料,具有优良的热性能与机械性能,易于长成大尺寸高纯度晶体,是目前最重要、用途最广的半导体材料。在当今全球半导体市场中,超过95%以上的半导体器件和99%以上的集成电路都是在硅单晶片上制作的,在未来30年内,它仍是半导体工业最基本和最重要的功能材料。 一般而言,硅单晶的电学性能对器件性能有决定性的作用,其中电阻率是最直接、最重要的参数,直接反映出了晶体的纯度和导电能力。例如,晶体管的击穿电压就直接与硅单晶的电阻率有关。在器件设计时,根据器件的种类、特性以及制作工艺等条件,对硅单晶的电阻率的均匀和可靠都有一定的要求,因此,硅单晶电阻率的测试就显得至关重要。目前测试硅单晶电阻率时,一般利用探针法,尤其是直流四探针法。该方法原理简单,数据处理简便,是目前应用最广泛的一种测试电阻率的技术。 由于硅单晶电阻率与温度有关,通常四探针电阻率测量的参考温度为23℃±1℃,如检测温度有异于该温度,往往需要进行温度系数的修正。原来GB/T 1551-2009标准中直接规定测试温度为23℃±1℃,对环境的要求过于严格,造成很多企业和实验室无法满足,因此需要对标准测试温度进行修订,超出参考范围可以用温度系数修正公式修正。另外,原标准四探针和两探针法的干扰因素没有考虑全面,修订后的新标准对干扰因素进行了补充和修正。原标准的电阻率范围没有对n型硅单晶和p型硅单晶做出区分,由于n型硅单晶电阻率比p型硅单晶电阻率范围大,所以应该对n型和p型硅单晶的电阻率测试范围区分界定。综上,需要对GB/T 1551-2009标准进行修订,以便更好满足硅单晶电阻率的测试要求。该标准的修订将有利于得到硅单晶电阻率准确的测量结果,满足产品销售的要求,为硅产业的发展提供技术保障。 2.任务来源 根据《国家标准化管理委员会关于下达2018年第三批国家标准制修订计划的通知》(国标委综合[2018] 60号)的要求,由中国电子科技集团公司第四十六研究所(中国电子科技集团公司第四十六研究所是信息产业专用材料质量监督检验中心法人单位)负责修订《硅单晶电阻率的测定直排四探针法和直流两探针法》,计划编号为20181809-T-469,要求完成时间2020年。 计划项目由全国有色金属标准化技术委员会提出,后经标委会协调后于国家标准化

关于单晶电阻率判定标准的建议

关于直拉硅单晶电阻率判定标准的建议 一、氧施主的理论分析 氧是硅中的最主要杂质之一,在硅熔点处,最大溶解度为2.75×1018cm-3。氧直拉硅单晶的氧主要来源于石英埚,氧杂质在低温热处理时,会产生施主效应,使得P型硅晶体的电阻率变大,N型硅晶体的电阻率变小。施主效应严重时,能使P型硅晶体转化为N型,这就是氧的施主效应。氧的施主效应可以分为两种情况,有不同的性质,一种是在350~500℃左右温度范围生成的,称为热施主。 一般认为,450℃是硅中热施主形成的最有效温度,在此温度下退火,100小时左右可达到施主浓度最大值(1×1016cm-3左右),随后热施主浓度随时间的延长而下降。可以通过红外光谱直接测量到热施主的存在,还可以利用电子核磁共振谱的信号研究热施主。除了退火温度,硅中的初始氧浓度对热施主的形成速率和浓度有最大影响,初始氧浓度越高,热施主浓度越高,其形成速率也越快。 一般地,直拉硅单晶样片经过650℃温度退火30分钟急冷降温后,在低温热处理生成的热施主会完全消失,可是当它在这个温度段较长时间热退火时,会有新的和氧有关的施主现象出现,这就是新施主,因此掌握退火时间是比较关键的。 单晶的表皮氧含量往往由于扩散和冷却作用氧施主的形成极少,因此P型太阳能级单晶可以根据表皮电阻率来定义真实电阻率,而要得到真实的中心电阻率必须进行退火来实现。 二、单晶电阻率反翘的分析 1、在硅单晶中一般主要存在硼和磷两种杂质,当硼杂质浓度大于磷杂质浓度时导电类型表现为P型,反之为N型,在有杂质补偿的情况下,电阻率主要由有效杂质浓度(N硼-N磷)或(N磷-N硼)决定。我们生产的单晶产品为P型掺硼单晶1-3Ω-cm,在电阻率一定范围内有效杂质浓度(N硼-N磷)也一定,由于现在太阳能电池片已研究出硅片中硼杂质过高会导致光致衰减过大,影响转换效率,因此要尽量减小磷杂质浓度,由于硅单晶中磷杂质难以检验,现

镁合金腐蚀与防护

镁合金的腐蚀与防护 摘要:论述了镁合金的腐蚀形式以及腐蚀机理,同时介绍了镁合金防腐蚀的方法。重点介绍了电镀对镁合金的防护作用。 关键词:镁合金;腐蚀;防护 Corrosion And Protection Of Magnesium Alloys Abstract: Corrosion forms and corrosion mechanism of the magnesium alloy were discussed and the methods of corrosion protection of magnesium alloys were introduced. The plating on magnesium alloy protective effect was introduced. Key words: magnesium alloy; corrosion;protection

0 前言 镁合金作为最轻的工程金属材料,具有高的比强度、比刚度、比弹性模量,以及良好的铸造性、切削加工性能。因此,在汽车、电子、家电、通讯、仪表以及航天航空等领域的应用日益增多,被誉为21世纪绿色工程金属结构材料[1]。 但是,镁合金极易腐蚀,却大大限制了其应用。腐蚀是金属在周围介质的作用下,由于化学变化、电化学变化或者物理溶解产生的破坏。从能量观点来看,金属腐蚀的倾向可从矿石中冶炼金属所消耗的能量大小来判断。凡在冶炼时消耗能量大的金属易产生腐蚀,消耗能量小的则其腐蚀倾向就小,镁与铝铁类似,冶炼时消耗能量较多,故镁较易产生腐蚀。镁的标准电极电位是所有结构金属材料中最低的,是-2.73V。加上镁的氧化膜疏松多空,对基体没有多大的保护能力。作为结构材料,镁合金在使用环境中极易发生腐蚀现象,因而大大限制了它的实际应用。 1 镁合金腐蚀的主要形式 1.1 电偶腐蚀和全面腐蚀 镁的高反应性使得镁很容易与其它相组织形成腐蚀电池而发生电偶腐蚀。电偶腐蚀的阴极可能是金属内部的组织,也有可能是外部与之接触的金属。如果合金中存在Fe、Co、Ni、Cu等的杂质相,镁合金将会发生很严重的电偶腐蚀。而镁合金中形成的正常的相组织之间也会发生电偶腐蚀,电位较低的相充当阳极被优先腐蚀(如镁铝合金中的α相与β相)。研究表明镁合金发生电偶腐蚀的程度主要与以下几种因素有关[2,3]。 (1)腐蚀介质溶液的性质镁合金在酸性或中性溶液中易受腐蚀,但在碱性环境中特别是强碱性环境(pH>10.5)中却相当稳定。当pH值由2.0增加到7.25时,其腐蚀速率降为原来的I/10[4]。但含有Cl-的介质溶液会大大加速镁合金的腐蚀,Mg在3.5%NaCI 溶液中的腐蚀速率比在去离子水中大约增加了4倍。而在铬酸和氢氟酸及含F-的溶液中,由于在金属表面生成起保护作用的钝化膜,降低了镁合金的腐蚀速率。 (2)镁合金的成分当镁合金中含有Al、Zn、Ca、Ag、Cd等元素时,对镁合金的耐蚀性影响较小;但当镁合金中含有Fe、Ni、Cu、Co等元素时,其腐蚀速率将大大加快。 (3)环境的影响镁合金在干燥的空气中能形成有效的保膜,具有较好的耐蚀性能;但在潮湿的空气中,特别是含S02或含Cl2气氛中会遭到严重的腐蚀。

少子寿命概念

少子寿命是半导体材料和器件的重要参数。它直接反映了材料的质量和器件特性。能够准确的得到这个参数,对于半导体器件制造具有重要意义。 少子,即少数载流子,是半导体物理的概念。它相对于多子而言。 半导体材料中有电子和空穴两种载流子。如果在半导体材料中某种载流子占少数,导电中起到次要作用,则称它为少子。如,在 N型半导体中,空穴是少数载流子,电子是多数载流子;在P型半导体中,空穴是多数载流子,电子是少数载流子。 多子和少子的形成:五价元素的原子有五个价电子,当它顶替晶格中的四价硅原子时,每个五价元素原子中的四个价电子与周围四个硅原子以共价键形式相结合,而余下的一个就不受共价键束缚,它在室温时所获得的热能足以便它挣脱原子核的吸引而变成自由电子。出于该电子不是共价键中的价电子,因而不会同时产生空穴。而对于每个五价元素原子,尽管它释放出一个自由电子后变成带一个电子电荷量的正离子,但它束缚在晶格中,不能象载流子那样起导电作用。这样,与本征激发浓度相比,N型半导体中自由电子浓度大大增加了,而空穴因与自由电子相遇而复合的机会增大,其浓度反而更小了。 少子浓度主要由本征激发决定,所以受温度影响较大。 香港永先单晶少子寿命测试仪 >> 单晶少子寿命测试仪 编辑本段产品名称 LT-2单晶少子寿命测试仪 编辑本段产品简介 少数载流子寿命(简称少子寿命)是半导体材料的一项重要参数,它对半导体器件的性能、太阳能电池的效率都有重要的影响.我们采用微波反射光电导衰减法研制了一台半导体材料少子寿命测试仪,本文将对测试仪的实验装置、测试原理及程序计算进行了较详细的介绍,并与国外同类产品的测试进行比较,结果表明本测试仪测试结果准确、重复性高,适合少子寿命的实验室研究和工业在线测试. 技术参数: 测试单晶电阻率范围 >2Ω.cm 少子寿命测试范围 10μS~5000μS 配备光源类型 波长:1.09μm;余辉<1 μS; 闪光频率为:20~30次/秒; 闪光频率为:20~30次/秒; 高频振荡源 用石英谐振器,振荡频率:30MHz 前置放大器 放大倍数约25,频宽2 Hz-1 MHz 仪器测量重复误差 <±20%

镁合金防腐

摘要 镁及其合金具有许多优良的物理和机械性能,具有较高的比强度和比刚度、易于切削加工、易于铸造、减震性好、能承受较大的冲击震动负荷、导电导热性好、磁屏蔽性能优良,是一种理想的现代结构材料[ ,现已广泛应用于汽车、机械制造、航空航天、电子、通讯、军事、光学仪器和计算机制造等领域。为使镁合金应用于不同的场合,经常需要改变其表面状态以提高耐蚀性、耐磨性、可焊性、装饰性等性能。目前有许多工艺可在镁及镁合金表面上形成涂覆层,包括电镀、化学镀、转化膜,阳极氧化、氢化膜、有机涂层、气相沉积层等。其中最为简单有效的方法就是通过电化学方法在基体上镀一层所需性能的金属或合金,即电镀或化学镀。

目录 摘要 .........................................................错误!未定义书签。 1.绪论 (2) 1.1镁合金表面防腐处理现状 (2) 1.1.1镁合金表面防腐重要性 (2) 1.1.2镁合金表面防腐常用方法及优缺点 (2) 2.镁合金表面防腐综合设计 (6) 2.1所选表面处理方法综述 (6) 2.1.1所用方法及其国内发展现状 (6) 2.1.2所用方法的评价分析 (7) 2.1.3具体工艺流程及注意事项 (7) 2.2 性能分析与检测 (8) 参考文献 (9)

绪论 镁合金优异的物理和机械性能使其近年来得到广泛关注,镁合金的比强度高、刚性好,具有优良的尺寸稳定性、减振性、热导电性和电磁屏蔽能力,并且镁资源丰富、容易回收,这些优点使镁被誉为“21世纪的绿色金属结构材料”,可广泛应用于汽车零件、3C产品、航空航天和军工等领域[1]。但是,镁的应用和研究相对其它金属严重滞后,原因在于其韧性低、高温性能和耐腐蚀性能差,而且加工成形比较困难。与铝、钛能生成自愈钝化膜不同,镁表面生成的氧化膜疏松多孔,不能对基体起有效保护作用,因此,在潮湿的空气、含硫气氛和海洋大气中,镁均会遭受严重的化学腐蚀,这极大地阻碍了其广泛应用。 通过熔体净化技术可以降低镁合金中Ni、Cu、Fe等有害元素的含量以改善其耐蚀性,但幅度有限。通过合金化的方法来改善其性能,特别是期望发现“不锈镁”的努力至今还没有取得进展,所以,镁合金零件在使用前须经过一定的表面改性或涂层处理。目前,电化学镀层、转化膜等工艺技术已经应用于镁合金的防护,气相沉积涂层、涂覆、表面热处理等方法也受到密切关注,高能束熔覆等新技术也被尝试应用于镁合金表面性能的提高。 1.1镁合金表面防腐处理现状 1.1.1镁合金表面防腐重要性 我国是世界原镁生产和出口第一大国,2003年我国的原镁产量占全球产量的66%[1,2]。但是,我国镁合金的研究和应用开发却相对滞后,其中一个重要的原因是镁合金的防腐问题没有很好地解决。镁是所有工业合金中化学活性最高的金属元素,其标准电极电位为一2. 37V,在常用介质中的电位也相当低C31。镁合金在大气中的耐蚀性主要取决于大气的湿度与污染程度,腐蚀形成的氧化膜疏松,使腐蚀加剧,并且会阻碍表面处理的进行。另外,镁合金与其它金属接触时,一般作为阳极发生电偶腐蚀,阴极是与镁直接有外部接触的异种金属,也可以是镁合金内部的第二相或杂质相,后者在宏观上表现为全面腐蚀。为了拓宽镁合金的应用领域,其防腐问题成为了一个研究热点。一方面是从镁合金材质的本身着手,开发更耐腐蚀的镁合金;另一方面就是进行适当的表面处理。 1.1.2镁合金表面防腐常用方法及优缺点 镁合金的表面处理方法主要有:阳极氧化处理、微弧氧化处理、化学转化膜处理、电镀、热喷涂防护层E81、激光表面改性和气相沉积等。 1.阳极化处理 (1) 阳极氧化 镁合金阳极氧化膜耐蚀性高,也可以作为涂装的底层。镁在阳极氧化的过程中先形成一层致密的阻挡层,当氧化膜达到一定厚度时,由于其拉应力过大

镁合金AZ91D在氯化钠溶液中的腐蚀行为

第30卷 第1期 2010年2月 航 空 材 料 学 报 J OURNAL OF A ERONAUT ICAL MAT ER I A LS V o l 30,N o 1 F ebu rary 2010 镁合金AZ91D 在氯化钠溶液中的腐蚀行为 白丽群1,2 , 舒康颖1 , 李 荻 2 (1.中国计量学院材料科学与工程学院,杭州310018;2.北京航空航天大学材料科学与工程学院,北京100083) 摘要:通过容量法、失重法和电化学阻抗谱(E IS)方法研究了镁合金AZ91D 铸件及压铸件在5%氯化钠溶液中的腐蚀及电化学腐蚀行为。利用扫描电子显微镜(SE M )、能量色散谱(EDS)和X -射线衍射(XRD )方法研究了腐蚀产物表面形貌及其组成。结果表明:两种合金的腐蚀产物相同,由块状的化合物氢氧化镁[M g (OH )2]和松枝状的水合氢氧化镁氯化物[M g 2C l (OH )3 4H 2O ]组成;镁合金A Z91D 压铸件的耐腐蚀性能比镁合金A Z91D 铸件好;并通过浸泡过程中电荷转移电阻(R t )和双电层电容(Y )的变化解释了两种合金的耐腐蚀性能差异。关键词:镁合金A Z91D;耐腐蚀性能;E IS ;腐蚀产物DO I :10 3969/j i ssn 1005 5053 2010 1 012 中图分类号:TG146 2 文献标识码:A 文章编号:1005 5053(2010)01 0062 05 收稿日期:2009 03 21;修订日期:2009 05 18基金项目:国家自然科学基金(50702054) 作者简介:白丽群(1978 ),女,副教授,(E ma il)ba ili qun78@163.co m 。 镁合金被认为是21世纪的 绿色材料 。由于具有质量轻、刚性好、散热性强、有金属光泽、电磁屏蔽性好、易加工和可回收利用等优异的性能而广泛 应用于汽车制造、机械制造、航空航天、通讯、光学仪器和计算机制造、办公设备、光学设备、体育用品等领域[1~3] 。在航空航天和军事领域上,主要用在飞 机、导弹、鱼雷、雷达、卫星上[3] 。然而,耐腐蚀性能较差是限制镁合金应用的关键问题之一。因此,镁合金应用前都要进行适当的表面处理以增强其耐腐蚀性能。但是,合金的微观组织结构影响其表面处理时的成膜过程,表面膜层遭到破坏后合金自身的耐腐蚀性能对合金的腐蚀快慢起决定作用。本研究以镁合金AZ91D 作为研究对象,通过容量法、失重法和电化学阻抗谱(E IS)等方法研究了镁合金AZ91D 铸件及压铸件在5%氯化钠溶液中的腐蚀及电化学腐蚀行为。利用扫描电子显微镜(SE M )、能量色散谱(EDS)和X 射线衍射(XRD)方法研究了腐蚀产物表面形貌及其组成。并监测浸泡过程中E I S 的变化,通过电荷转移电阻(R t )和双电层电容(Y)的变化解释了两种合金的耐腐蚀性能差异。 1 试验方法 试样材料为镁合金AZ91D,其化学成分(质量 分数/%)为:A l 8.5~9.5,M n 0.17~0.4,Zn 0.45~0.9,Fe 0.004,S i 0.05,N i 0.001,Cu 0 015,镁余量。试样规格为20mm 30mm 150mm,表面依次通过180~800# 碳化硅水磨砂纸打磨,用自来水及去离子水清洗,丙酮擦洗后晾干,置于干燥器中待用。实验前利用2%~5%金属清洗剂,50 对试样进行除油3m i n 。 采用5%NaC l 溶液(p H =6.8~7.0)35 1 全浸腐蚀实验,面容比为1 20,测量浸泡过程中镁合金试样因腐蚀而析出的氢气量(容量法)来评定 镁合金的耐腐蚀性能[4] 。试样浸泡取出后依次通过:铬酸溶液清洗(200g /L C r O 3+10g /L Ag NO 3) 去离子水漂洗 热风吹干 称重,计算试样的腐蚀 失重量[5] 。分别用S 530型扫描电子显微镜(SE M ),Link ISI S 能量色散谱仪(EDS )和D /m ax2200PC 自动X 射线衍射仪(XRD)观察镁合金腐蚀前后表面形貌,分析腐蚀产物。 电化学测量仪器为C H I660a 型电化学工作站,电化学阻抗谱的24h 跟踪测试在自腐蚀电位下进行,实验温度为35 1 ,腐蚀介质为5%NaC l 溶液,用金属网包覆三电极体系,饱和甘汞电极为参比电极,大面积铂片为辅助电极。研究电极为镁合金试样,工作面积1c m 1c m ,用氯丁橡胶涂封。测量范围为1 10-2 ~1 105 H z ,采用Zsi m pw in 软件进行解析。 2 结果与讨论 2.1 腐蚀速率 图1和图2分别是采用容量法测得的镁合金试

少子寿命测试判断是否有外延

Abruptness of a-Si:H/c-Si interface revealed by carrier lifetime measurements Stefaan De Wolf and Michio Kondo Citation: Appl. Phys. Lett. 90, 042111 (2007); doi: 10.1063/1.2432297 View online: https://www.wendangku.net/doc/f23148103.html,/10.1063/1.2432297 View Table of Contents: https://www.wendangku.net/doc/f23148103.html,/resource/1/APPLAB/v90/i4 Published by the AIP Publishing LLC. Additional information on Appl. Phys. Lett. Journal Homepage: https://www.wendangku.net/doc/f23148103.html,/ Journal Information: https://www.wendangku.net/doc/f23148103.html,/about/about_the_journal Top downloads: https://www.wendangku.net/doc/f23148103.html,/features/most_downloaded Information for Authors: https://www.wendangku.net/doc/f23148103.html,/authors

Abruptness of a-Si:H/c-Si interface revealed by carrier lifetime measurements Stefaan De Wolf a?and Michio Kondo National Institute of Advanced Industrial Science and Technology(AIST),Central2,1-1-1Umezono, Tsukuba,Ibaraki305-8568,Japan ?Received27September2006;accepted15December2006;published online26January2007? Intrinsic hydrogenated amorphous silicon?lms can yield outstanding electronic surface passivation of crystalline silicon wafers.In this letter the authors con?rm that this is strongly determined by the abruptness of the interface.For completely amorphous?lms the passivation quality improves by annealing at temperatures up to260°C,most likely by?lm relaxation.This is different when an epitaxial layer has been grown at the interface during?lm deposition.Annealing is in such a case detrimental for the passivation.Consequently,the authors argue that annealing followed by carrier lifetime measurements allows determining whether the interface is abrupt.?2007American Institute of Physics.?DOI:10.1063/1.2432297? Hydrogenated amorphous silicon?a-Si:H??lms depos-ited on crystalline silicon?c-Si?surfaces have increasingly attracted attention over the past20years.Initially,it was discovered that abrupt electronic heterojunctions can be cre-ated with such structures.1Soon afterwards applications fol-lowed,including bipolar transistors,2imaging devices,3and solar cells.4For the latter it was recognized that the output parameters bene?t substantially from inserting a few nano-meter thin intrinsic a-Si:H?i??lm between the doped amor-phous emitter and c-Si substrate.For solar cells that feature a similar heterostructure back surface?eld,impressive energy conversion ef?ciencies exceeding21%have been reported.5 The role of the a-Si:H?i?buffer layer has been discussed in literature?see,e.g.,Refs.6–12?:It is known that such?lms can yield outstanding surface passivation for c-Si surfaces,13 but also that growth of an epitaxial interface during a-Si:H?i?deposition is detrimental for heterojunction device performance.12For hot wire chemical vapor deposited ?CVD?a-Si:H,where no ion bombardment takes place, abrupt interfaces have been obtained either by limiting the deposition temperature T depo?Ref.14?or by terminating the c-Si surface with a SiN x monolayer prior to a-Si:H deposition.15The abruptness of the interface,i.e.,whether instant a-Si:H deposition on c-Si occurred without initial epitaxial growth,was in these studies determined either by transmission electron microscopy?TEM??Refs.12,14,and 15?or by?in situ?spectroscopic ellipsometry?SE?,16for which mirror polished surfaces are desirable.To gain know- ledge about the electronic surface passivation properties of these interfaces,the most straightforward technique is by measuring the effective carrier lifetime?eff of the samples. Such measurements are known to be extremely sensitive, allowing for detection of bulk defect densities as low as 109–1011cm?3in a simple,contactless technique at room temperature.17 In this letter,we show that by low temperature?up to 260°C?postdeposition annealing,the surface passivation quality of direct plasma enhanced?PE?CVD a-Si:H?i??lms improves when the a-Si:H/c-Si interface is abrupt.This contrasts with the case when an epitaxial?lm has been grown at the interface,where the surface passivation quality is seen to degrade signi?cantly by a similar annealing treat-ment.Consequently,we argue that annealing followed by carrier lifetime measurements allows accurate determination of the onset of epitaxial growth in an easy-to-use way which is not restricted to polished c-Si surfaces. For the experiments,300?m thick relatively low resistivity??3.0?cm?boron-doped?oat zone?100??FZ?-Si?p?wafers have been used.Both surfaces of the sub-strates were mirror polished to eliminate the in?uence of substrate surface roughness on the passivation properties18 and to allow for SE measurements.For predeposition surface cleaning,the samples were?rst immersed in a ?H2SO4:H2O2??4:1?solution for10min to grow a chemical oxide,which was followed by a rinse in de-ionized water. The oxide was then stripped off in a dilute HF solution?5%?for30s.After this the samples were immediately transferred to the load lock of the deposition system.For?lm deposi-tion,a parallel plate direct PECVD reactor operated at radio frequency?rf??13.56MHz?power was used,in which the samples were mounted at the top electrode.The electrode distance and diameter were respectively20and230mm.An undiluted SiH4?ow of20SCCM?SCCM denotes cubic cen-timeter per minute at STP?was used and the chamber was maintained at low pressure?0.5Torr?.The value for T depo was varied from105to255°C.The rf power absorbed by the plasma was5W.This is the minimal power required to maintain a stable plasma at the given deposition conditions. To evaluate the surface passivation quality,identical?lms of about50nm thick were deposited on both wafer surfaces. After deposition,the samples were consecutively annealed in a vacuum furnace?30min,with annealing temperatures T ann ranging from120to260°C?.In between the annealing steps,the value for?eff of the samples was measured with a Sinton Consulting WCT-100quasi-steady-state photocon-ductance system,19operated in the so-called generalized mode.Since high quality FZ-Si wafers have been used throughout the experiments,the contribution of the bulk to the total recombination expressed by?eff can be neglected.In such a case,the effective surface recombination velocity S eff, which value can be regarded as a direct measure for the passivation quality of the?lms present at the surfaces,may a?Electronic mail:stefaan.dewolf@aist.go.jp APPLIED PHYSICS LETTERS90,042111?2007? 0003-6951/2007/90?4?/042111/3/$23.00?2007American Institute of Physics 90,042111-1